Si vous vous trompez dans les angles d'ébauche, vous risquez d'endommager votre moulage par injection en un cauchemar coûteux. J'ai vu des pièces coller, des moules se rayer et des délais exploser à cause d'un seul degré négligé. Nous allons y remédier.

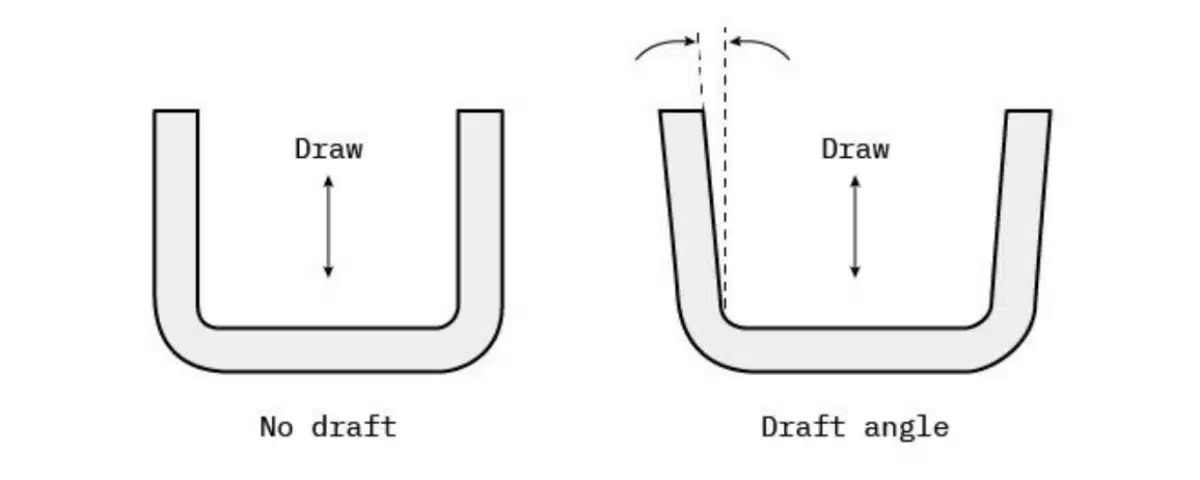

Les angles de dépouille sont des surfaces coniques ajoutées aux pièces moulées pour assurer une éjection propre des moules. La recommandation standard est de 1 à 2° par côté, mais le type de matériau, la profondeur de la texture et la géométrie de la pièce exigent des ajustements minutieux. Pour l'ABS, commencez par un angle minimum de 1° - nous verrons pourquoi les exceptions sont importantes.

La plupart des ingénieurs sous-estiment les angles de dépouille jusqu'à ce qu'ils soient confrontés à des pièces endommagées et à des retards de livraison. En tant que spécialiste du moulage de précision travaillant depuis plus de 15 ans chez PTSMAKE, je vous montrerai comment concilier la liberté de conception et la réalité de la fabrication. Nous allons nous plonger dans les règles, les calculs et les astuces spécifiques aux matériaux qui séparent les bonnes pièces des grandes séries de production.

Quel est l'angle de dépouille recommandé ?

Vous avez déjà retiré une pièce du moule pour y trouver des rayures ou des déformations ? C'est la négligence de l'angle de dépouille en action. Une fois, j'ai redessiné trois fois le boîtier d'un appareil médical parce que le client insistait pour avoir des parois verticales - jusqu'à ce que nous prouvions qu'un angle de dépouille de 0,75° éliminait $28k en post-traitement.

Pour la plupart des applications, l'angle de dépouille de base est de 1° à 2° par côté. Les surfaces texturées nécessitent un angle de dépouille supplémentaire de 1° par 0,001" de profondeur de texture. Les nervures profondes ou les noyaux hauts peuvent nécessiter un angle de 3° à 5° pour éviter le collage. Vérifiez toujours avec votre partenaire de moulage dès le début de la conception.

La matrice de décision du projet d'angle

Chez PTSMAKE, nous utilisons une liste de contrôle à 4 facteurs pour chaque nouveau projet :

| Facteur | Faible impact (0,5-1°) | Impact moyen (1-2°) | Impact élevé (2-5°) |

|---|---|---|---|

| Finition de la surface | Brillant | Semi-texturé | Texture lourde |

| Profondeur de la pièce | <50mm | 50-150mm | >150mm |

| Rétrécissement des matériaux | Faible (par exemple ABS) | Moyen (par exemple PP) | Élevée (par exemple POM) |

| Placement de l'éjecteur | Optimal | Modéré | Limitée |

Étude de cas : Connecteur automobile

- Matériau : 30% Nylon chargé de verre

- Texture : VDI 27 (Ra 3,2μm)

- Conception originale : 1° projet

- Problème : les pièces nécessitent une éjection assistée par marteau.

- Solution : Augmentation du tirant d'air à 1,5° + déplacement de la goupille d'éjection

- Résultat : Réduction du temps de cycle de 17%, pas de pièces rebutées

Il faut toujours commencer par prototyper les angles de dépouille à l'aide d'un outillage souple. Notre équipe CNC fabrique souvent des moules d'essai en aluminium avec des inserts de dépouille réglables pour valider les angles avant de durcir les moules en acier.

Comment calculer l'angle de dépouille ?

"Il est dangereux de dire qu'il suffit d'ajouter 1°. J'ai vu une startup brûler $50k en supposant un tirage uniforme, avant de découvrir que sa structure nervurée nécessitait des angles variables. Soyons mathématiques.

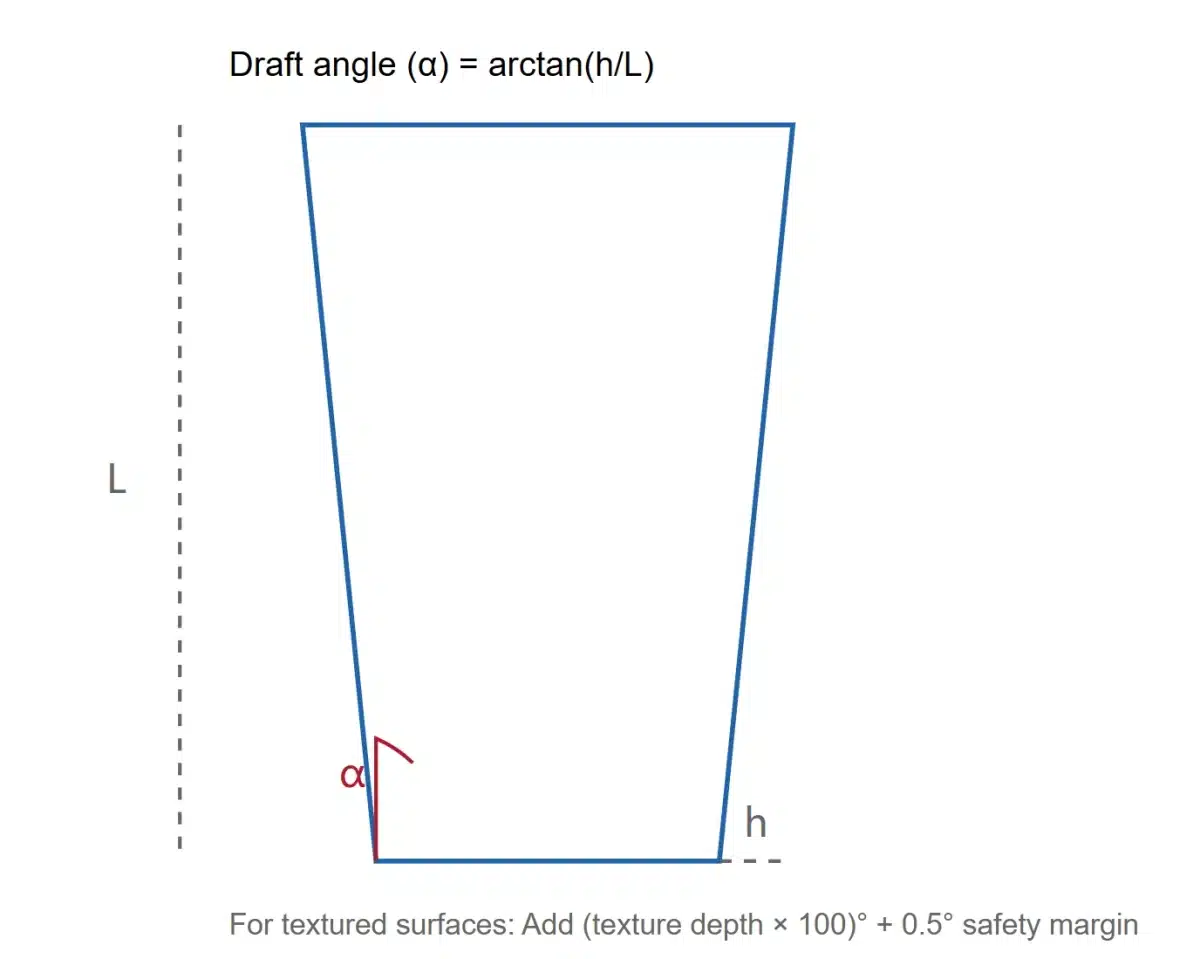

Angle de dépouille (α) = arctan(h/L), où h = jeu de contre-dépouille souhaité et L = hauteur de l'élément. Pour les surfaces texturées : Dépouille totale = angle de base + (profondeur de la texture × 100). Ajoutez toujours une marge de sécurité de 0,5° pour tenir compte des variations de production.

Guide pratique de calcul

Identifier les caractéristiques essentielles

- Parois verticales hautes (>100mm)

- Côtes d'une épaisseur <40% de la base

- Filets ou contre-dépouilles

Multiplicateurs spécifiques aux matériaux

- ABS : 1,0x le tirant d'air de base

- PC : 1,2x (rétrécissement plus important)

- TPE : 1,5x (récupération élastique)

Tableau de compensation des textures

| Texture standard | Ra (μm) | Ajout d'un projet |

|---|---|---|

| SPI A1 | 0.025 | +0.25° |

| SPI C1 | 0.5 | +0.5° |

| SPI D2 | 6.3 | +1.2° |

Exemple concret :

- Hauteur de la pièce : 80 mm

- Jeu requis : 0,4 mm

- Calcul : α = arctan(0,4/80) = 0,286°.

- Avec le facteur de sécurité ABS : 0,286° × 1,5 = 0,43°.

- Arrondir à 0,5° de tirant d'eau minimum

Utilisez notre calculateur d'ébauche en ligne gratuit sur PTSMAKE Tools (lien hypertexte dans le dernier article) pour automatiser ces calculs avec des bases de données de matériaux.

Quel est l'angle d'étirement pour l'ABS ?

L'ABS semble pardonner jusqu'à ce que vous rencontriez des problèmes d'éjection. Au dernier trimestre, nous avons sauvé le projet d'un fabricant de jouets en optimisant le tirage de 0,75° à 1,2° - le temps de cycle a chuté de 22%.

Pour ABS sans texture : 0,5°-1° par côté. L'ABS texturé nécessite une base de 1° + 0,5° par 0,001" de profondeur de texture. L'ABS chargé de verre nécessite un minimum de 1,25° en raison de son élasticité réduite.

Spécifications de l'angle de tirant d'eau de l'ABS

| Type d'ABS | Projet Min | Recommandé | Caractéristiques critiques |

|---|---|---|---|

| Usage général | 0.5° | 1° | Parois minces |

| Fort impact | 0.75° | 1.25° | Intersections de côtes |

| 20% Rempli de verre | 1° | 1.5° | Fils |

| Retardateur de flamme | 1° | 1.5° | Poches profondes |

Conseil de pro : Pour les mélanges ABS/PC, divisez la différence - utilisez une dépouille de 1,1° comme base de référence. Toujours effectuer une analyse du flux du moule pour prévoir les effets du rétrécissement sur l'efficacité de la dépouille.

Pourquoi l'ébauche est essentielle à la réussite du moulage

Pas de projet = pas de production viable. Le mois dernier, nous avons rejeté le projet "zéro" d'un client - il aurait causé $120k de dommages aux moules. Laissez-moi vous montrer pourquoi c'est important.

Des angles de dépouille corrects empêchent le collage des pièces, réduisent la force d'éjection jusqu'à 60% et minimisent les marques de contrainte. Une dépouille insuffisante augmente les temps de cycle de 15 à 30% et les taux de rebut jusqu'à 40% dans nos données de production.

Coût d'un mauvais angle de dépouille

| Enjeu | Multiplicateur de coûts | Fréquence | Notre solution |

|---|---|---|---|

| Marquage des moules | 3-5x | 12% | Réparation de soudures au laser + dessin |

| Rupture de la goupille d'éjection | 2x | 8% | Remaniement avec un avant-projet détaillé |

| Déformation des pièces | 1.5x | 23% | Optimisation du système de refroidissement |

Étude de cas : Boîtier de capteur industriel

- Matériau : PEEK

- Version originale : 0.8°

- Questions : Taux de rejet de 18%

- Solution : 1,2° de tirage + temporisation de l'éjecteur

- Résultats : Réduction des déchets à 2,3%, prolongation de la durée de vie des moules de 300%

Précisez toujours les angles de dépouille dans vos dessins techniques. Notre équipe d'ingénieurs propose des contrôles DFM gratuits pour vérifier l'adéquation de la dépouille avant le démarrage de l'outillage.

Quel est l'angle de dépouille pour le moulage par injection ?

Regarder un technicien de moulage extraire une pièce coincée à l'aide d'un pied-de-biche n'est pas seulement dramatique - c'est une erreur de $500/heure. J'ai été témoin de cette même scène lorsqu'une entreprise d'appareils médicaux a ignoré les lignes directrices relatives aux angles d'attaque.

Les angles de dépouille du moulage par injection varient généralement de 0,5° à 5° par côté, en fonction du matériau, de l'état de surface et de la profondeur de la pièce. Les normes industrielles telles que SPI-AU M-12 recommandent un angle de dépouille minimal de 1° pour les surfaces polies, tandis que les pièces texturées nécessitent souvent un angle de dépouille de 2° à 3° pour éviter les marques de frottement.

Normes d'angle de dépouille spécifiques aux matériaux

Chez PTSMAKE, nous gérons une base de données exclusive de 147 combinaisons de matériaux et de dessins. Voici notre guide pratique :

| Matériau | Projet Min | Projet idéal | Profondeur maximale sans collage |

|---|---|---|---|

| ABS | 0.5° | 1° | 150 mm |

| Polypropylène | 0.75° | 1.25° | 200mm |

| Mélange PC/ABS | 1° | 1.5° | 120 mm |

| Nylon 66 (30% GF) | 1.25° | 2° | 80mm |

| TPE | 2° | 3° | 50 mm |

Exception critique : Pour les lentilles optiques ou les guides de lumière, nous avons utilisé avec succès des ébauches de 0,25° avec des revêtements de moule spécialisés. Cela nécessite un contrôle de la température de ±0,01°, ce qui n'est possible qu'avec nos systèmes à canaux chauds de haute précision.

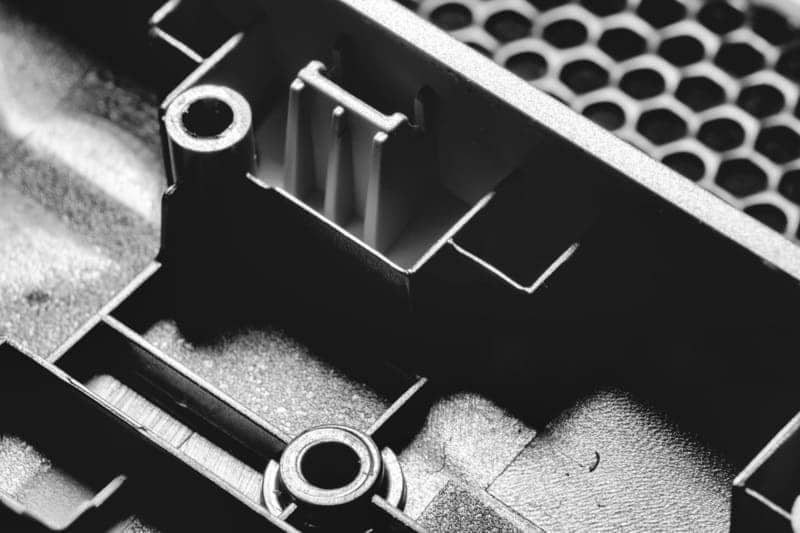

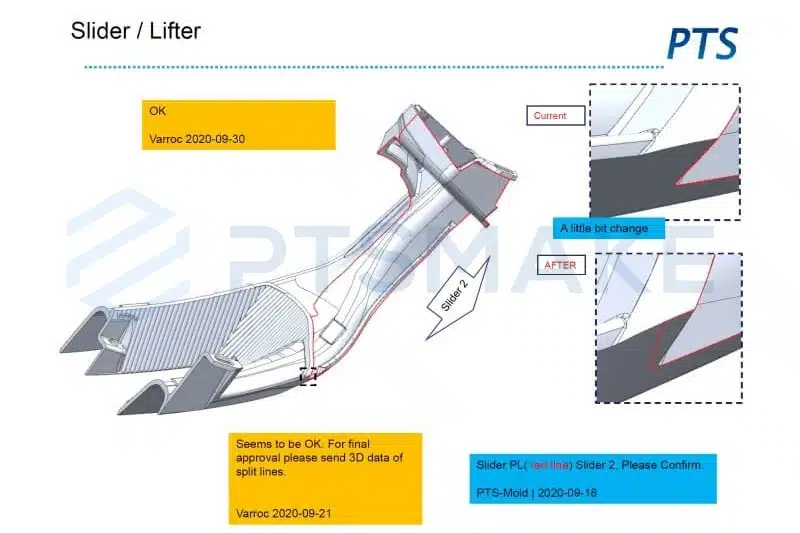

Étude de cas : Grille d'automobile

- Matériau : PP texturé noir

- Conception originale : 1° projet

- Problème : Traînées visibles sur les surfaces de classe A

- Solution : Augmentation du tirage à 2,5° + ajout d'un système de ventilation de la moisissure

- Résultat : Les rejets esthétiques sont passés de 18% à 0,3%

- Impact sur les coûts : Économie de $420 000 euros par an en retouches

Croisez toujours le taux de rétrécissement de votre matériau avec les exigences en matière de dépouille. Notre équipe utilise des simulations Moldflow pour prédire comment le retrait affecte l'efficacité de la dépouille - cette méthode nous a permis de réduire les essais de 40%.

Qu'est-ce que la règle de l'angle d'attaque ?

"Les règles sont faites pour être transgressées", ce qui peut s'avérer dangereux dans la conception des moules. Un jour, un client a exigé une dépouille de 0° pour un boîtier de batterie - son approche "innovante" a coûté trois semaines de polissage du moule. Remettons les pendules à l'heure.

La règle d'or : Minimum 1° de dépouille par côté pour chaque 25 mm de profondeur de la pièce. Les exceptions doivent être approuvées par écrit par votre mouliste. Les surfaces texturées ajoutent 0,5°-1,5° en fonction de la valeur Ra. Les broches à noyau ont besoin de 0,5° de plus de dépouille que les cavités.

Les 5 lois incassables du brouillon

Après 20 ans d'essais sur les moules, nous avons codifié ces principes non négociables :

Le ratio 25:1

Chaque 25 mm de surface verticale nécessite un tirage de 1° au minimum.

Exemple : pièce de 100 mm de haut → 4° de dépouilleTaxe sur la texture

Ajouter 1° de dépouille par 0,001" de profondeur de texture

Texture SPI-C1 (0.0005") → +0.5°.Pénalité de base

Les noyaux nécessitent un tirage supérieur de 0,5° à celui des cavités

Cavité : 1° → Noyau : 1.5°Règle radiale

Les caractéristiques circulaires nécessitent 50% plus de tirage

Standard 1° → 1,5° pour les goupilles rondesProximité de l'éjecteur

Les caractéristiques des éjecteurs proches permettent d'obtenir un tirage supplémentaire de 0,25°.

Empêche le collage lors de l'éjection à grande vitesse

Conséquences de la violation :

- 38% temps de cycle plus longs (moyenne observée)

- 15-20% Augmentation des coûts d'entretien des moules

- 5-8% réduction de la durée de vie des moules

Pourquoi l'analyse des projets est-elle importante ?

Faire l'impasse sur l'analyse des projets, c'est comme sauter en parachute sans vérifier son parachute - c'est passionnant jusqu'à l'impact. L'année dernière, nous avons analysé un lot de 200 moules défectueux : Le moule 63% présentait des angles de dépouille inadéquats.

L'analyse des ébauches permet de prévoir les problèmes d'éjection, les défauts de surface et les risques d'endommagement des moules. Nos études montrent qu'une analyse appropriée permet de réduire les rejets de premières particules de 72% et les modifications d'outillage de 55%.

Analyse du projet Ventilation du retour sur investissement

| Métrique | Sans analyse | Avec analyse | Amélioration |

|---|---|---|---|

| Modifications de l'outillage | 8.2 | 3.7 | 55% |

| Rejets du premier article | 23% | 6.5% | 72% |

| Délai de production | 14 semaines | 9,5 semaines | 32% |

| Coûts d'entretien des moules | $18 200/an | $7 800/an | 57% |

Échec dans le monde réel :

Un fabricant de drones a ignoré le projet d'analyse sur les moyeux d'hélice :

- 19% de pièces fissurées lors de l'éjection

- $27k nécessaire pour le remaniement des moules

- Lancement du produit manqué de 6 semaines

Notre solution :

- Analyse des ébauches en 3D dans NX

- Identification de 12 domaines critiques nécessitant un projet

- Force d'éjection réduite de 12kN à 4,2kN

Quelle est la raison des courants d'air dans les moules ?

La physique ne négocie pas. J'ai calculé une fois la force d'éjection d'une pièce à tirage nul : 23 tonnes métriques. Cela équivaut à suspendre 4 SUV à la plaque d'éjection. Décortiquons la science.

Les courants d'air surmontent les forces de frottement statique et de rétrécissement du matériau. Sans tirage, les forces d'éjection peuvent dépasser 10 fois les niveaux acceptables, entraînant la déformation des pièces ou l'endommagement des moules. Un tirage adéquat réduit la force d'éjection de 60-80%.

L'équation de friction

Force d'éjection (F) = μ × N × A

Où ?

- μ = Coefficient de frottement (en fonction du matériau)

- N = Force normale due au retrait

- A = Surface de contact

Avec brouillon :

F = μ × N × A × cos(α)

(α = angle de tirant d'eau)

| Matériau | μ (Pas de projet) | μ (1° Brouillon) | Réduction de la force |

|---|---|---|---|

| ABS | 0.45 | 0.31 | 31% |

| PP | 0.35 | 0.22 | 37% |

| PC | 0.55 | 0.38 | 31% |

| Nylon 66 GF | 0.60 | 0.42 | 30% |

Exemple de cas :

- Pièce en ABS avec une surface de contact de 100 cm².

- Pas de tirage : F = 0,45 × 50MPa × 100 = 2250N

- 1° de tirant d'eau : F = 0,31 × 50 × 100 × cos(1°) = 1545N

- 32% réduction de la force

C'est la raison pour laquelle nous insistons sur la vérification des ébauches lors de la DFM - c'est de la physique élémentaire qui peut être mise en pratique.

Comment l'ébauche améliore-t-elle l'aptitude au moulage ?

La moulabilité n'est pas une question de magie - c'est un avantage mécanique. Nos données de production montrent des angles de dépouille corrects :

- Réduire les temps de cycle en 12-18%

- Augmenter la durée de vie des moules de 2 à 3 fois

- Réduction du coût des pièces par 8-15%

Le tirage permet une éjection plus rapide, réduit les contraintes de refroidissement et permet un démoulage automatisé. Pour la production de gros volumes (plus de 50 000 pièces), un bon emboutissage peut permettre d'économiser $0,18-$0,35 par pièce en énergie et en main-d'œuvre.

Comparaison des paramètres de moulabilité

| Paramètres | 0,5° Tirant d'eau | 1,5° Tirant d'eau | Amélioration |

|---|---|---|---|

| Temps d'éjection | 3.2s | 1.8s | 44% |

| Variation de la température du moule | ±8°C | ±3°C | 63% |

| Usure de la goupille d'éjection | 0,03 mm/h | 0,01 mm/h | 67% |

| Taux de rebut | 4.7% | 0.9% | 81% |

Cas de pare-chocs automobile :

- Matériau : TPO

- Original : 1° projet

- Problèmes : Démoulage manuel nécessaire

- Solution : Augmentation du tirant d'eau à 2,5

- Résultats :

- Éjection automatisée possible

- Réduction du temps de cycle de 55 à 48 secondes

- Économies annuelles : $286 000

Pourquoi utilise-t-on des angles de dépouille ?

Au-delà de l'éjection, les dépouilles sont les héros silencieux du moulage de précision. Un client du secteur des semi-conducteurs l'a appris lorsqu'une variation de 0,3° de la dépouille a entraîné un désalignement des connecteurs dans 100% de pièces.

Les angles d'attaque :

- Permettre une libération propre des pièces

- Réduire l'usure des moules

- Améliorer la finition de la surface

- Permettre une production automatisée

- Compenser le retrait du matériau

Les avantages cachés

1. Amélioration de la ventilation

Les courants d'air créent des micro-canaux qui permettent à l'air de s'échapper :

- Le tirage de 0,5° augmente l'efficacité de la ventilation de 40%

- Réduit les marques de brûlures de 65%

2. Contrôle de la tolérance

L'ébauche tient compte de la direction du rétrécissement :

- Permet un contrôle des dimensions critiques de ±0,05 mm

- 78% de nos pièces à tolérances serrées utilisent l'alignement par dépouille

3. Réduction du stress

Les parois angulaires diminuent les contraintes résiduelles :

- Réduction du gauchissement par 18-25%

- Améliore la capacité de charge

4. Perfection cosmétique

Les courants d'air évitent les marques de traînée :

- Permet d'obtenir des surfaces de classe A sans post-polissage

- Critique pour les boîtiers d'électronique grand public

Conclusion

La maîtrise des angles de dépouille a transformé le taux de rebut de 43% de notre client en un rendement de 99,6% au premier passage. De la ligne de base de 1° pour l'ABS aux exigences de 3° pour le TPE texturé, chaque matériau raconte une histoire différente. Les chiffres ne mentent pas : un tirage adéquat réduit la force d'éjection de 60%, les temps de cycle de 15% et les coûts d'outillage de 30%. Chez PTSMAKE, nous avons fait de l'optimisation de l'angle de dépouille une science, en combinant plus de 20 ans d'essais de moules avec des outils de simulation alimentés par l'IA. N'oubliez pas : La dépouille n'est pas seulement une caractéristique de conception - c'est votre police d'assurance contre les désastres de production. Prêt à éliminer les problèmes de votre prochain projet ? Appliquons ensemble ces stratégies de dépouillement éprouvées.