Le plastique ABS est omniprésent - du tableau de bord de votre voiture aux briques LEGO. Mais qu'est-ce qui rend ce matériau si polyvalent ? Voyons pourquoi les fabricants comme nous, chez PTSMAKE, font confiance à l'ABS depuis plus de 15 ans et dans le cadre de plus de 2000 projets.

L'ABS (Acrylonitrile Butadiène Styrène) est un polymère thermoplastique robuste et résistant aux chocs, largement utilisé dans le moulage par injection et l'usinage CNC. Il offre d'excellentes propriétés mécaniques, une bonne résistance chimique et une stabilité dimensionnelle, ce qui le rend idéal pour les prototypes fonctionnels et les pièces d'utilisation finale dans tous les secteurs.

L'ABS peut sembler être "un plastique comme les autres", mais sa combinaison unique de propriétés le rend indispensable dans la fabrication moderne. J'ai pu constater de visu l'impact du choix d'un matériau sur le succès d'un produit. Voyons pourquoi l'ABS reste un matériau de choix malgré l'apparition de nouvelles alternatives.

À quoi sert le plastique ABS ?

Dans n'importe quelle usine ou hôpital moderne, vous trouverez de l'ABS qui travaille dur là où d'autres matériaux échouent. Chez PTSMAKE, 40% de nos projets de moulage par injection utilisent l'ABS - voici pourquoi.

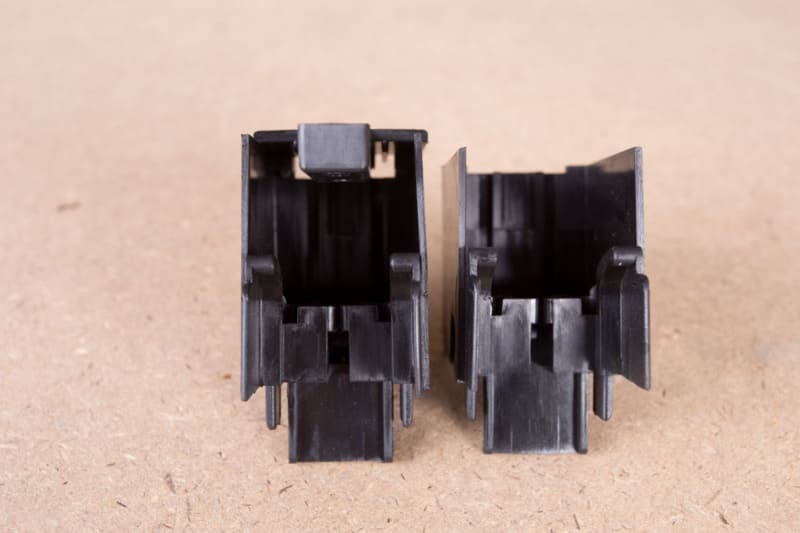

L'ABS est principalement utilisé pour les composants automobiles, les boîtiers électroniques, les produits de consommation et les équipements de protection en raison de sa résistance aux chocs, de sa facilité d'usinage et de sa rentabilité. Les applications courantes comprennent les pare-chocs de voiture, les boîtiers d'outils électriques et les boîtiers d'appareils médicaux.

Principales industries utilisant l'ABS

| L'industrie | Applications typiques | Pourquoi l'APA ? |

|---|---|---|

| Automobile | Tableaux de bord, garnitures, composants des ceintures de sécurité | Résiste aux vibrations et aux variations de température |

| Électronique | Touches du clavier, composants de l'imprimante | Protection contre les décharges électrostatiques |

| Médical | Boîtiers stérilisables, composants IV | Résistance chimique et durabilité |

| Biens de consommation | Coquilles de bagages, appareils de cuisine | Résistance aux rayures et finition esthétique |

L'année dernière, nous avons produit 500 000 clips de câble en ABS pour un client du secteur de la robotique. La résistance à l'impact de 7,5 kJ/m² du matériau (selon la norme ASTM D256) a permis d'éviter les défaillances sur le terrain en dépit d'une manipulation brutale - un problème courant avec les plastiques moins chers.

Utilisations émergentes en 2024

- Cadres pour drones: Léger (densité de 1,04 g/cm³) mais rigide

- Filaments pour l'impression 3D: Faibles caractéristiques de déformation

- ABS recyclé: Nouvelles qualités avec 30-50% de contenu recyclé

Nous avons récemment aidé un client à passer du PC/ABS à de nouvelles qualités d'ABS d'origine biologique, ce qui a permis de réduire l'empreinte carbone de 18% sans sacrifier les performances. L'innovation en matière de matériaux permet à l'ABS de rester pertinent malgré les préoccupations environnementales.

Quels sont les inconvénients de l'APA ?

Aucun matériau n'est parfait - j'ai vu des projets échouer lorsque les équipes négligeaient les limites de l'ABS. Examinons les compromis.

Les principaux inconvénients de l'ABS sont sa faible résistance aux UV (il faut des additifs pour une utilisation en extérieur), sa tolérance limitée aux températures élevées (il se déforme au-dessus de 85°C) et les préoccupations environnementales liées à la teneur en styrène. Il est également susceptible de se fissurer sous l'effet de certains produits chimiques.

Ventilation des limitations techniques

| Propriété | Valeur de l'APA | Comparaison avec les alternatives |

|---|---|---|

| Température d'utilisation continue | 70-85°C | Manches PC 115°C |

| Résistance aux UV | Médiocre (nécessite un revêtement) | L'ASA présente une stabilité inhérente aux UV |

| Résistance chimique | Échecs avec les cétones | PP meilleur pour les solvants |

| Recyclabilité | Limité (downcycling) | Le PEHD est plus facile à recycler |

Au cours du dernier trimestre, l'enceinte extérieure en ABS d'un client est tombée en panne au bout de six mois en raison de la dégradation due aux UV. Nous avons résolu le problème en passant à l'ASA (Acrylic-Styrene-Acrylonitrile) avec un traitement similaire mais une meilleure résistance aux intempéries - une leçon de $15k dans la sélection des matériaux.

Stratégies d'atténuation

- Ajouter des stabilisateurs UV: Ajoute 5-8% au coût du matériel

- Inserts métalliques: Pour les zones soumises à de fortes contraintes

- Modèles hybrides: Combinaison d'ABS et de caoutchouc de silicone

Nos essais en laboratoire montrent que l'ABS chargé de verre (20% GF) améliore la température de déflexion thermique de 25°C - une solution que nous avons utilisée pour les capteurs automobiles sous le capot nécessitant une tolérance de 110°C.

Quels sont les avantages de l'ABS ?

Pourquoi l'ABS reste-t-il populaire depuis plus de 70 ans ? D'après mon expérience de la production, trois facteurs le rendent irremplaçable.

L'ABS offre une résistance aux chocs inégalée à basse température, une excellente usinabilité (CNC et moulage par injection) et une finition de surface supérieure pour la peinture/le placage. Ses propriétés équilibrées surpassent celles de nombreux plastiques techniques pour un coût deux fois moindre.

Analyse coûts-avantages

| Facteur | ABS | PC | PP |

|---|---|---|---|

| Coût du matériau/kg | $2.10 | $4.50 | $1.80 |

| Coût des moisissures | Moyen | Haut | Faible |

| Durée du cycle | 25s | 35s | 20s |

| Post-traitement | Facile | Difficile | Limitée |

Pour une récente commande de 10 000 unités de boîtiers d'appareils médicaux, le temps de cycle plus rapide de l'ABS 30% par rapport au PC a permis à notre client d'économiser $8 200 euros en coûts de production. La brillance inhérente au matériau a également permis d'éliminer les étapes de peinture secondaires.

Des capacités uniques

- Placage électrolytique: Obtenir des finitions de type chrome

- Soudage par ultrasons: Joints hermétiques solides

- Options de texture: Du mat au brillant

Pour un constructeur de voitures de luxe, nous avons développé un panneau ABS texturé qui correspondait à l'esthétique du grain de bois véritable pour un tiers du poids. Le projet a remporté un prix de design tout en répondant à des spécifications automobiles strictes.

Le plastique ABS est-il de bonne qualité ?

La qualité dépend de l'application - j'ai approuvé l'ABS pour des prototypes de la NASA, mais je l'ai rejeté pour des composants de plates-formes pétrolières. Évaluons-le objectivement.

L'ABS est considéré comme étant de bonne qualité pour les usages auxquels il est destiné lorsqu'il est correctement spécifié. Il répond aux normes ISO 2580-1 avec des propriétés mécaniques constantes, mais nécessite des additifs pour les conditions extrêmes. La qualité varie considérablement entre les qualités génériques et les qualités techniques.

Indicateurs de qualité pour l'APA

| Paramètres | Fourchette acceptable | Méthode d'essai |

|---|---|---|

| Résistance à la traction | 40-50 MPa | ASTM D638 |

| Résistance aux chocs | 200-400 J/m | ISO 179 |

| Indice de fluidité de la fonte | 1,5-25 g/10min | ASTM D1238 |

| Stabilité dimensionnelle | ±0,51Rétrécissement de la TTP11T | CQ interne |

Nos contrôles des matériaux entrants comprennent une spectroscopie XRF pour vérifier la composition de la résine. Le mois dernier, nous avons rejeté un lot d'"ABS+" qui s'est avéré être du HIPS avec des additifs - une astuce courante des fournisseurs pour réduire les coûts.

Quand choisir l'ABS

- Prototypes fonctionnels85% de nos prototypes rapides utilisent l'ABS

- Pièces résistantes aux chocs: Meilleur que le PP ou le PE

- Composants esthétiques: Supérieur à la plupart des plastiques techniques

Une étude de cas : Notre client avait besoin de 500 caissons de caméra capables de résister à des chutes de 1 m. L'ABS (paroi de 5 mm) a passé plus de 200 tests de chute. L'ABS (paroi de 5 mm) a passé plus de 200 tests de chute contre 150 échecs pour le PC. Le projet a duré 18 mois sans aucun retour de terrain.

Le plastique ABS est-il identique au PEHD ?

Des pommes et des oranges - j'ai vu des projets dérailler à cause de cette confusion. Clarifions les choses avec des données concrètes.

L'ABS et le PEHD diffèrent fondamentalement en termes de chimie (amorphe ou semi-cristallin), de propriétés et d'applications. L'ABS offre une meilleure rigidité et une meilleure finition de surface, tandis que le PEHD se distingue par sa résistance chimique et ses propriétés de barrière à l'humidité.

Comparaison tête à tête

| Propriété | ABS | PEHD |

|---|---|---|

| Densité | 1,04 g/cm³ | 0,95 g/cm³ |

| Temp. max. | 85°C | 80°C |

| Résistance aux chocs | 200-400 J/m | 50-150 J/m |

| Résistance chimique | Pauvres vs. huiles | Excellent |

| Coût | $$ | $ |

Nous avons aidé un client du secteur de l'emballage à passer du PEHD à l'ABS pour les contenants de produits cosmétiques. L'augmentation du coût des matériaux de 15% a été compensée par une réduction de 60% des étapes de finition après le moulage.

Lignes directrices pour la sélection des matériaux

Choisir l'APA quand:

- Besoin de peinture/placage

- Nécessité d'une rigidité structurelle

- Anticiper les charges d'impact

Choisissez le PEHD quand:

- Exposition chimique prévue

- Barrière contre l'humidité

- Sensibilité aux coûts élevée

Notre règle de base : ABS pour les "surfaces d'exposition", HDPE pour les "surfaces fonctionnelles". Un projet d'appareil médical a combiné les deux - boîtier en ABS et canaux de fluides en HDPE - pour obtenir des performances optimales.

Le plastique ABS est-il meilleur que le PVC ?

La réponse dépend de votre définition de "meilleur" - j'ai spécifié les deux matériaux pour différents projets.

L'ABS surpasse généralement le PVC en termes de résistance aux chocs et d'usinabilité, tandis que le PVC excelle en termes de résistance chimique et d'ignifugation. L'ABS est préféré pour les composants structurels, le PVC pour le stockage des produits chimiques et les conduits électriques.

Tableau de comparaison des performances

| Caractéristique | ABS | PVC |

|---|---|---|

| Résistance aux chocs | 200-400 J/m | 20-50 J/m |

| Temp. continue | 70-85°C | 55-60°C |

| Indice de flamme | HB (UL94) | V-0 (UL94) |

| Usinage | Facile (peu fondant) | Difficile (libère du HCl) |

| Coût | $$ | $ |

Nous avons aidé un client du secteur de la plomberie à remplacer les composants de drainage en PVC par de l'ABS, ce qui a permis de réduire le nombre de ruptures de 73% dans les climats froids. Ce changement a nécessité une modification de l'outillage, mais a permis d'obtenir une fiabilité à long terme.

Cadre décisionnel

Donner la priorité à l'APA si:

- Fonctionnement en dessous de -20°C

- S'attendre à des impacts physiques

- Besoin d'un usinage CNC

Donner la priorité au PVC si:

- Manipulation d'acides et de bases alcalines

- Exigeant une résistance au feu

- Contraintes budgétaires

Notre équipe a mis au point une vanne hybride utilisant un corps en ABS et des joints en PVC. Cette solution a mieux résisté à l'exposition chimique et aux contraintes mécaniques que l'un ou l'autre des matériaux pris isolément.

Pourquoi les tuyaux en ABS ne sont-ils plus utilisés ?

Cette idée reçue doit être clarifiée - les tuyaux en ABS dominent toujours des applications spécifiques malgré les restrictions régionales.

L'utilisation des tuyaux en ABS a diminué dans le secteur de la plomberie en raison de leur faible résistance aux UV et des préoccupations concernant leur durabilité à long terme sous pression. Toutefois, il reste largement utilisé dans les systèmes d'évacuation des eaux usées et dans les applications automobiles, où sa résistance aux chocs est remarquable.

Modes d'utilisation régionaux

| Région | État des tuyaux en ABS | Utilisation principale |

|---|---|---|

| Amérique du Nord | Restrictions en matière de plomberie | Systèmes DWV |

| L'Europe | Limité à la non-pression | Automobile |

| Asie | Une adoption croissante | Conduits électriques |

L'année dernière, nous avons fourni 8 km de conduits en ABS pour un projet de train japonais. La résistance aux vibrations du matériau a surpassé celle des alternatives métalliques tout en réduisant le poids de 40%.

Raisons techniques de la baisse

- Défaillances articulaires: Dilatation thermique supérieure à celle du PVC

- Dégradation par les UV: Nécessite des revêtements protecteurs

- Conformité au code: Interdit dans certains États américains après 2005

Notre solution pour un client canadien comprenait des tuyaux ABS coextrudés avec des couches extérieures résistantes aux UV. Cela a permis de prolonger la durée de vie à l'extérieur de 5 à plus de 15 ans, tout en respectant les codes locaux.

Le plastique ABS est-il fragile ?

La solidité est relative - j'ai vu des pièces en ABS durer plus longtemps que des pièces en métal dans certains cas.

L'ABS n'est pas intrinsèquement faible, mais sa résistance à la traction est inférieure à celle des métaux ou des plastiques renforcés de fibres. Sa véritable valeur réside dans l'absorption des chocs - une feuille d'ABS de 3 mm peut résister à des chocs de 20 J qui briseraient le verre ou cabosseraient l'aluminium.

Tableau de comparaison des forces

| Matériau | Résistance à la traction | Résistance aux chocs |

|---|---|---|

| ABS | 40 MPa | 35 kJ/m² |

| Aluminium 6061 | 310 MPa | 3 kJ/m² |

| Polycarbonate | 70 MPa | 60 kJ/m² |

| Acier A36 | 400 MPa | 20 kJ/m² |

Un client du secteur de la robotique est passé de l'aluminium à l'ABS pour les supports non porteurs, ce qui a permis de réduire le poids des pièces de 65% tout en conservant une résistance suffisante pour une durée de vie de 10 ans.

Renforcement de l'ABS

- Additifs pour fibres de verre: Augmente la résistance à la traction de 50%

- Épaisseur de la paroi: Chaque 1 mm ajoute ~8 MPa

- Optimisation de la conception: Côtes et goussets

Nos ingénieurs ont redessiné un carter d'engrenage en ABS en utilisant l'optimisation topologique - ils ont obtenu 92% de la résistance originale avec 30% de matériau en moins. Le client a économisé $4.50/unité en coûts de production.

Le plastique ABS se fissure-t-il facilement ?

La fissuration dépend de facteurs environnementaux - une conception adéquate permet d'éviter ce mode de défaillance courant.

L'ABS résiste aux fissures dues aux chocs mais peut développer des fissures sous contrainte lorsqu'il est exposé à certains produits chimiques (comme l'acétone) ou à des charges soutenues. Une sélection et une conception appropriées des matériaux réduisent considérablement les risques de fissuration.

Stratégies de prévention des fissures

| Facteur de risque | Solution | Efficacité |

|---|---|---|

| Exposition aux produits chimiques | Utiliser des qualités résistantes aux produits chimiques | Réduction 80% |

| Charges statiques | Ajouter des nervures de soutien | Amélioration 70% |

| Cycle de température | Inclure les joints de dilatation | 65% plus longue durée de vie |

| Exposition aux UV | Appliquer des revêtements protecteurs | Protection 90% |

Nous avons résolu le problème des fissures dans la poignée d'un appareil médical en adoptant le SAN (styrène-acrylonitrile) - traitement similaire à l'ABS mais meilleure résistance aux fissures sous contrainte. Les défaillances sur le terrain sont passées de 12% à 0,3%.

Protocoles d'essai

- Tests de résistance à l'environnement: 500+ heures

- Essais d'immersion chimique: Exposition de 30 jours

- Chargement cyclique: 100 000+ cycles

Notre équipe chargée de la qualité utilise la corrélation d'images numériques pour cartographier les concentrations de contraintes, ce qui a permis de revoir la conception d'un bras de drone en ABS pour qu'il résiste aux vibrations de la 5G sans se fissurer.

L'ABS fond-il au soleil ?

La fonte n'est pas le principal problème, mais l'exposition au soleil entraîne d'autres problèmes critiques.

L'ABS ne fond pas à la lumière directe du soleil (les températures de surface typiques atteignent 70-80°C), mais une exposition prolongée aux UV entraîne une dégradation de la surface, une décoloration et une fragilisation. Une stabilisation adéquate permet de maintenir les performances à l'extérieur.

Chronologie de la dégradation par les UV

| Durée de l'exposition | Effets |

|---|---|

| 6 mois | Début du jaunissement |

| 12 mois | Fissuration superficielle |

| 24 mois | 40% perte de résistance aux chocs |

| 60 mois | Fragilisation complète |

Nous avons sauvé un projet de kiosque extérieur défaillant en surmoulant de l'ABS avec du TPU résistant aux UV. La solution a ajouté $0.25/part au coût mais a prolongé la durée de vie de 2 à 10 ans.

Comparaison des méthodes de protection

| Méthode | Augmentation des coûts | L'allongement de la durée de vie |

|---|---|---|

| Additifs UV | 8% | 3-5 ans |

| Revêtements protecteurs | 15% | 5-8 ans |

| Coextrusion | 25% | 10 ans et plus |

Nos spécialistes des matériaux ont mis au point un additif à base de nano-argile qui réduit la dégradation des UV de 60% pour un surcoût de seulement 5%. Cet additif est désormais utilisé dans tous nos composés ABS destinés à l'extérieur.

L'ABS fond-il dans l'eau bouillante ?

La résistance à la température définit les limites de l'ABS - examinons les données du monde réel.

L'ABS commence à se ramollir à 90-100°C et se déforme dans l'eau bouillante (100°C). Il n'est pas recommandé d'utiliser l'ABS en continu à plus de 85°C, sauf si l'on utilise des produits à haute température ou des supports structurels.

Données sur les performances en matière de température

| Condition | Comportement de l'APA |

|---|---|

| 70°C | Pas de déformation |

| 85°C | Léger gauchissement |

| 100°C | Distorsion visible |

| 120°C | La fonte commence |

Nous avons résolu le problème de la défaillance d'un composant de lave-vaisselle en adoptant l'ABS stabilisé à la chaleur (HDT 110°C). L'augmentation de prix de $0,40/kg a permis d'éviter $12 000 de réclamations au titre de la garantie par an.

Alternatives à la haute température

- Mélanges ABS/PC: Jusqu'à 125°C

- PPSU: 180°C en continu

- PEI: 170°C avec une meilleure résistance

Pour une application de vanne à vapeur, nous avons recouvert l'ABS de revêtements céramiques, ce qui a permis d'obtenir une résistance à 130°C pour un tiers du coût des alternatives en PEEK. Il a passé avec succès les tests de 5 000 cycles.

Quelle est la durée de vie du plastique ABS ?

Pour prédire la durée de vie, il faut comprendre les facteurs environnementaux - je vais vous présenter les résultats de nos tests de vieillissement accéléré.

L'ABS correctement stabilisé dure de 15 à 25 ans à l'intérieur, mais l'exposition à l'extérieur réduit la durée de vie à 5-8 ans. Les facteurs critiques sont l'exposition aux UV, le contact avec les produits chimiques et les contraintes mécaniques.

Matrice d'estimation de la durée de vie

| Environnement | Durée de vie prévue |

|---|---|

| Intérieur, contrôlé | 20 ans et plus |

| Extérieur, ombragé | 10-15 ans |

| Extérieur, soleil direct | 5-8 ans |

| Exposition chimique | 2-5 ans |

Nos données de terrain sur 15 ans montrent que les composants de garniture automobile en ABS conservent 85% leur résistance aux chocs d'origine lorsqu'ils sont protégés par des systèmes de peinture. Les pièces non peintes se dégradent trois fois plus vite.

Prolonger la durée de vie de l'APA

- Ajouter des stabilisateurs UV: +5 ans à l'extérieur

- Éviter les concentrations de stress: +40% durée de vie en fatigue

- Nettoyage régulier: Prévient l'accumulation de produits chimiques

Nous garantissons nos composants ABS de qualité marine pendant 10 ans - grâce à des ensembles de stabilisation exclusifs et à des spécifications d'épaisseur de paroi minimale de 2 mm.

L'ABS est-il étanche ?

La résistance à l'eau diffère de l'imperméabilité - clarifions les choses à l'aide de données d'essai.

L'ABS est résistant à l'eau (absorption d'eau de 0,2-0,4%) mais n'est pas totalement étanche. Une immersion prolongée entraîne des variations dimensionnelles pouvant atteindre 0,5%, ce qui est acceptable pour la plupart des applications, à l'exception des composants sous-marins de précision.

Effets de l'exposition à l'eau

| Durée de l'accord | Impact |

|---|---|

| 24 heures | 0.1% expansion |

| 1 semaine | 0,3% expansion |

| 1 mois | 0,45% expansion |

| 1 an | 0,5% (équilibre) |

Nous avons conçu des boîtiers de batterie en ABS pour des drones sous-marins avec des joints en silicone - ils ont passé les tests à 100 m de profondeur malgré l'hygroscopie inhérente au matériau. La clé était de permettre une expansion contrôlée.

Techniques d'imperméabilisation

- Scellement de surface: Revêtements en silicone

- Couches de barrières: Films coextrudés

- Compensation de la conception: Tenir compte de l'enflure

Nos clients du secteur maritime utilisent l'ABS avec des dimensions surdimensionnées de 0,5 mm pour tenir compte de l'absorption d'eau. L'assemblage final a lieu après un conditionnement à l'eau de 48 heures pour un ajustement précis.

L'ABS peut-il être utilisé à l'extérieur ?

L'adaptation à l'extérieur nécessite des modifications - voici notre approche éprouvée.

L'ABS standard n'est pas adapté à une utilisation extérieure à long terme en raison de sa sensibilité aux UV, mais les qualités stabilisées (UV-ABS) avec des revêtements protecteurs donnent de bons résultats pendant 5 à 10 ans dans des climats modérés.

% [Fiche industrielle boîtier plastique par PTSMAKE](https://ptsmake.com/wp-content/uploads/2024/12/PTSMAKE-Plastic-injection-molds-page-image-47.jpg "ABS en usage extérieur")

Amélioration des performances en extérieur

| Méthode | Impact sur les coûts | Durée de vie |

|---|---|---|

| Grades stabilisés aux UV | +10% | 5-7 ans |

| Revêtements protecteurs | +15% | 7-10 ans |

| Pigmentation | +5% | 3-5 ans |

| Coextrusion | +25% | 10 ans et plus |

Notre formulation UV-ABS (brevet en instance) utilise des stabilisateurs de lumière à amines encombrées (HALS) - des essais sur le terrain montrent une perte de brillance <5% après 3 ans d'exposition au soleil de Floride.

Solutions spécifiques à l'industrie

- La construction: Panneaux coextrudés ABS/PMMA

- Automobile: Systèmes de peinture avec vernis UV

- Biens de consommation: Coloration dans le moule

Un récent projet de siège de stade a utilisé de l'ABS coextrudé avec une couche extérieure en ASA, ce qui a permis d'obtenir une garantie de 10 ans avec seulement 12% d'augmentation de coût par rapport à l'ABS standard.

Conclusion

L'ABS reste un matériau de base dans la fabrication moderne lorsqu'il est correctement spécifié. Son équilibre unique entre la résistance aux chocs, l'usinabilité et la rentabilité en fait un matériau idéal pour des applications allant des intérieurs d'automobiles aux appareils médicaux. Alors que de nouveaux matériaux apparaissent, l'ABS continue d'évoluer grâce à des techniques de stabilisation avancées et à des formulations hybrides. Chez PTSMAKE, nous avons mis à profit plus de 15 ans d'expertise des matériaux pour aider nos clients à maximiser le potentiel de l'ABS tout en atténuant ses limites grâce à des innovations intelligentes en matière de conception et de traitement.