Avez-vous déjà été confronté à l'usinage de composants en acier inoxydable qui ne répondent pas aux spécifications ? De nombreux fabricants sont confrontés quotidiennement à ce défi et doivent faire face à l'usure des outils, à des finitions de surface médiocres et à des imprécisions dimensionnelles. La complexité du travail avec ce matériau exigeant peut entraîner des retards de production coûteux et des problèmes de qualité qui ont un impact sur vos résultats.

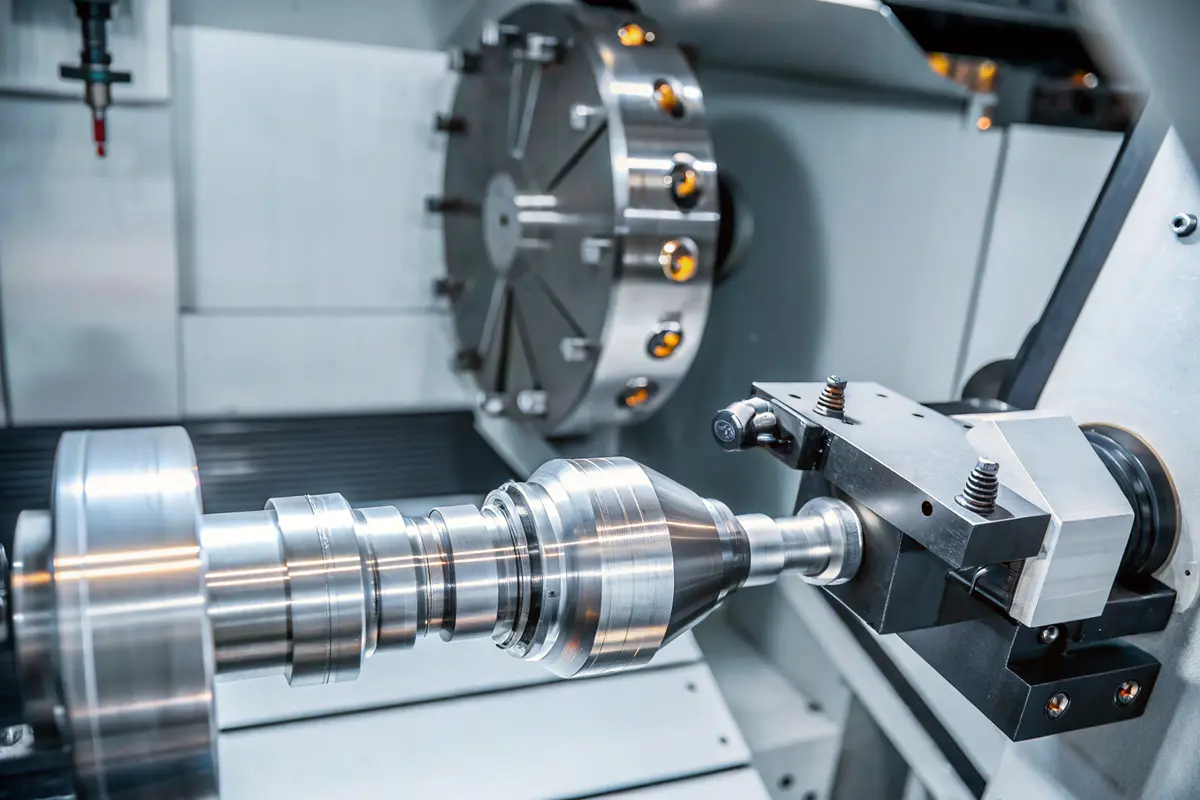

L'usinage de l'acier inoxydable est un processus de fabrication spécialisé qui consiste à couper, façonner et former l'acier inoxydable à l'aide d'outils et d'équipements de précision. Ce processus nécessite des techniques, des outils et une expertise spécifiques pour obtenir des résultats précis tout en conservant les propriétés de résistance à la corrosion du matériau.

Comprendre les principes de base de l'acier inoxydable

L'acier inoxydable est un matériau remarquable qui contient au moins 10,5% de chrome, formant une couche d'oxyde protectrice qui le rend très résistant à la corrosion. Lorsque nous usinons l'acier inoxydable, nous devons tenir compte de ses propriétés uniques :

| Propriété | Caractéristique | Impact sur l'usinage |

|---|---|---|

| Dureté | Taux d'écrouissage élevé | Nécessite des vitesses de coupe spécifiques |

| Conductivité thermique | Mauvaise dissipation de la chaleur | Nécessite des stratégies de refroidissement appropriées |

| Résistance à la traction | Niveaux de résistance élevés | Exige un outillage robuste |

| Finition de la surface | Nature gommeuse | Nécessite des outils tranchants |

Méthodes d'usinage essentielles

Mon expérience chez PTSMAKE m'a permis de constater que la réussite de l'usinage de l'acier inoxydable repose sur plusieurs méthodes clés :

Fraisage CNC

- Fraisage de surfaces planes

- Fraisage en bout pour les géométries complexes

- Fraisage de profilés pour les formes profilées

Tournage CNC

- Tournage extérieur pour formes cylindriques

- Alésage interne pour les trous

- Filetage pour les applications de fixation

Applications industrielles

Les pièces usinées en acier inoxydable jouent un rôle crucial dans divers secteurs :

Industrie médicale

- Instruments chirurgicaux

- Composants d'implants

- Boîtiers pour dispositifs médicaux

Aérospatiale

- Composants du moteur

- Éléments structurels

- Systèmes de fixation

Transformation des aliments

- Équipement de transformation

- Conteneurs de stockage

- Mélange de composants

Paramètres critiques pour la réussite

La clé de la précision dans l'usinage de l'acier inoxydable réside dans le contrôle de ces paramètres essentiels :

Vitesse de coupe

- Vitesses inférieures à celles de l'acier au carbone

- Des vitesses d'alimentation constantes

- Profondeur de coupe adéquate

Sélection des outils

- Outils en carbure pour la plupart des applications

- Outils en céramique pour les opérations à grande vitesse

- Outils revêtus pour une meilleure résistance à l'usure

Défis communs et solutions

Le travail de l'acier inoxydable présente plusieurs défis qui requièrent des solutions spécifiques :

Gestion de la chaleur

- Solution : Mettre en œuvre des stratégies de refroidissement appropriées

- Utiliser des systèmes de refroidissement à haute pression

- Maintenir des vitesses de coupe optimales

Usure des outils

- Solution : Choisir les matériaux appropriés pour l'outil

- Contrôle régulier de l'état des outils

- Mettre en œuvre des programmes de rotation des outils appropriés

Finition de la surface

- Solution : Utiliser des outils tranchants et correctement revêtus

- Maintenir des paramètres de coupe cohérents

- Appliquer les fluides de coupe appropriés

Mesures de contrôle de la qualité

Pour garantir une qualité constante dans l'usinage de l'acier inoxydable 316L, nous mettons en œuvre :

Contrôle dimensionnel

- Mesures régulières de la CMM

- Contrôle en cours de fabrication

- Protocoles d'inspection finale

Contrôles de la qualité de la surface

- Mesures de rugosité

- Inspection visuelle

- Vérification de l'intégrité des matériaux

Considérations économiques

La rentabilité de l'usinage de l'acier inoxydable dépend des facteurs suivants :

Sélection des matériaux

- Grade approprié à l'application

- Optimisation de la taille des stocks

- Exigences en matière de certification des matériaux

Planification de la production

- Optimisation de la taille des lots

- Gestion de la durée de vie des outils

- Réduction du temps de préparation

Gestion de la qualité

- Exigences en matière d'inspection

- Besoins en documentation

- Coûts de certification

En comprenant ces aspects fondamentaux de l'usinage de l'acier inoxydable, les fabricants peuvent mieux se préparer aux défis et aux opportunités que présente ce processus. Chez PTSMAKE, nous avons élaboré des stratégies globales pour relever ces défis tout en maintenant des normes de haute qualité et la rentabilité de nos opérations d'usinage.

Pourquoi l'acier inoxydable est-il difficile à usiner ?

Tous les fabricants connaissent le casse-tête que représente l'usinage de l'acier inoxydable. J'ai vu un nombre incalculable de projets retardés et d'outils détruits parce que les équipes avaient sous-estimé les défis posés par l'acier inoxydable. Les propriétés uniques de ce matériau en font une forteresse contre les méthodes d'usinage conventionnelles, ce qui entraîne une usure excessive des outils et des retards de production.

Les difficultés d'usinage de l'acier inoxydable proviennent de sa résistance élevée à la traction, de sa tendance à l'écrouissage et de sa faible conductivité thermique. Ces propriétés entraînent une usure rapide des outils, une accumulation excessive de chaleur et une formation difficile de copeaux au cours des processus d'usinage.

Comprendre le durcissement des conditions de travail

L'écrouissage est peut-être le défi le plus important lors de l'usinage de l'acier inoxydable. Pendant les opérations de coupe, la surface du matériau devient plus dure en raison de la déformation plastique. Cela crée un cercle vicieux : plus la surface devient dure, plus il faut de force pour la couper, ce qui entraîne à son tour un durcissement plus important.

| Effets d'endurcissement au travail | Impact sur l'usinage |

|---|---|

| Durcissement superficiel | Augmentation de l'usure de l'outil |

| Sensibilité à la vitesse de déformation | Forces de coupe variables |

| Modifications de la microstructure | Comportement imprévisible des matériaux |

| Production de chaleur | Réduction de la durée de vie de l'outil |

Questions relatives à la conductivité thermique

La faible conductivité thermique de l'acier inoxydable pose d'importants problèmes de gestion de la chaleur. Contrairement à l'aluminium ou à l'acier ordinaire, l'acier inoxydable retient la majeure partie de la chaleur générée pendant l'usinage. Cette concentration de chaleur entraîne :

- Usure accélérée de l'outil

- Formation d'un bord construit

- Problèmes de précision dimensionnelle

- Mauvaise qualité de la finition de la surface

Forces de coupe élevées requises

La résistance et la ténacité élevées de l'acier inoxydable exigent des forces de coupe plus importantes que celles des autres matériaux. Cette exigence affecte :

| Facteur | Impact |

|---|---|

| Consommation électrique | Des coûts énergétiques plus élevés |

| Stabilité de la machine | Risques accrus de vibrations |

| Sélection des outils | Nécessité d'outils plus puissants |

| Vitesse de production | Des vitesses d'alimentation plus lentes sont nécessaires |

Mécanismes d'usure des outils

La combinaison de l'écrouissage et de la production de chaleur crée de multiples mécanismes d'usure de l'outil :

- Usure abrasive due à des particules dures

- Usure de l'adhésif due au collage du matériau

- Usure par diffusion à haute température

- Usure par entaille aux profondeurs de coupe

Défis en matière d'état de surface

Pour obtenir des finitions de surface de qualité sur l'acier inoxydable, il faut tenir compte des éléments suivants :

| Paramètres | Considération |

|---|---|

| Vitesse de coupe | Doit équilibrer la production de chaleur |

| Vitesse d'alimentation | Affecte la rugosité de la surface |

| Géométrie de l'outil | Impacts sur la formation des copeaux |

| Application du liquide de refroidissement | Essentiel pour la gestion de la chaleur |

Problèmes de contrôle des puces

L'acier inoxydable a tendance à former des copeaux longs et filandreux qui peuvent :

- Outils enveloppants

- Endommager les surfaces des pièces à usiner

- Créer des risques pour la sécurité

- Réduire l'efficacité de l'usinage

Variations de la qualité des matériaux

Les différentes qualités d'acier inoxydable posent des problèmes d'usinage variés :

| Type de grade | Défis spécifiques |

|---|---|

| Austénitique | Durcissement maximal |

| Martensitique | Problèmes d'usure des outils |

| Ferritique | Meilleure usinabilité |

| Duplex | Extrêmement résistant |

Paramètres critiques du processus

La réussite de l'usinage de l'acier inoxydable dépend de la maîtrise de plusieurs paramètres clés :

- Sélection de la vitesse de coupe

- Optimisation de l'alimentation

- Gestion de la profondeur de coupe

- Conception de la géométrie de l'outil

- Mise en œuvre de la stratégie de refroidissement

Implications économiques

Les difficultés d'usinage de l'acier inoxydable ont un impact direct sur les coûts de fabrication :

- Fréquence de remplacement des outils plus élevée

- Augmentation du temps d'usinage

- Une plus grande consommation d'énergie

- Maintenance plus fréquente des machines

- Exigences plus élevées en matière d'opérateurs qualifiés

Considérations relatives à la sélection des outils

Le choix d'un outil approprié est crucial et doit tenir compte des éléments suivants :

| Facteur | Exigence |

|---|---|

| Type de revêtement | Résistance à la chaleur et à l'usure |

| Matériau du substrat | Ténacité et dureté |

| Préparation des bords | Stabilité et solidité |

| Géométrie | Contrôle des copeaux et forces de coupe |

D'après mon expérience chez PTSMAKE, la réussite de l'usinage de l'acier inoxydable nécessite une compréhension approfondie de ces défis et une approche systématique pour les relever. La clé réside dans une planification minutieuse, une sélection appropriée des outils et un contrôle précis des paramètres d'usinage. Bien que le matériau présente des défis importants, la compréhension de ces aspects fondamentaux permet de garantir la réussite des opérations d'usinage de l'acier inoxydable.

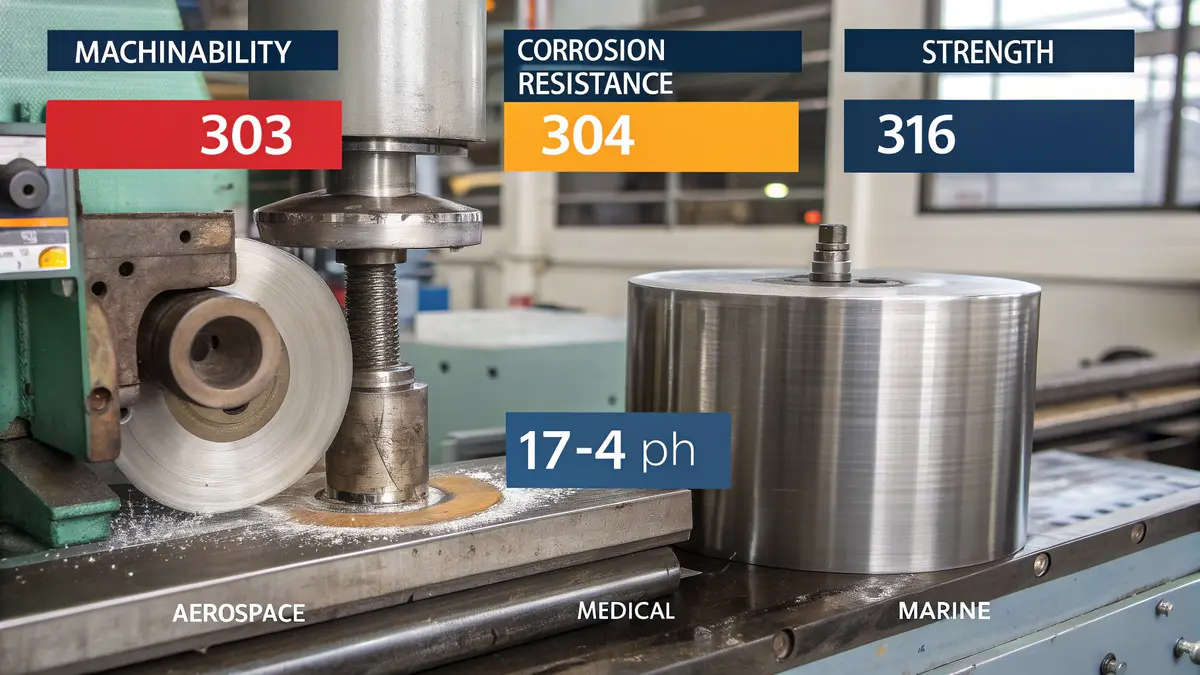

Quelles sont les qualités d'acier inoxydable couramment utilisées pour l'usinage ?

Choisir la bonne nuance d'acier inoxydable pour l'usinage peut s'avérer difficile. Les nombreuses nuances disponibles ayant chacune des propriétés distinctes, de nombreux fabricants ont du mal à déterminer quel type d'acier convient le mieux à leur application spécifique. Un mauvais choix peut entraîner une augmentation des coûts d'outillage, des temps de production plus longs et une qualité de pièce compromise.

Les qualités d'acier inoxydable les plus couramment utilisées dans l'usinage sont 303, 304, 316 et 17-4 PH. Chaque nuance présente des caractéristiques uniques qui les rendent adaptées à différentes applications, la nuance 303 étant la plus facile à usiner et la nuance 316 offrant la plus grande résistance à la corrosion.

Comprendre l'acier inoxydable 303

L'acier inoxydable 303 est souvent considéré comme le meilleur choix pour les opérations d'usinage. Son excellente usinabilité est due à sa teneur en soufre, qui aide à briser les copeaux pendant les opérations de coupe. J'ai constaté que l'acier 303 s'usine généralement 40% plus rapidement que l'acier 304, ce qui le rend idéal pour les productions en grande quantité.

Les principales caractéristiques de 303 sont les suivantes

- Teneur en soufre : 0,15% minimum

- Excellente usinabilité

- Bonne résistance à la corrosion

- Réduction du coût par pièce grâce à un usinage plus rapide

Cependant, le soufre ajouté réduit légèrement sa résistance à la corrosion par rapport au 304. Pour la plupart des applications, ce compromis est acceptable si l'on considère l'amélioration significative de l'usinabilité.

La polyvalence de l'acier inoxydable 304

La nuance 304 est la nuance d'acier inoxydable la plus utilisée dans le monde, et ce pour de bonnes raisons. Elle offre un excellent équilibre entre la résistance à la corrosion, la solidité et une usinabilité modérée. Bien qu'il ne soit pas aussi facile à usiner que le 303, il offre une résistance supérieure à la corrosion et une meilleure soudabilité.

Une comparaison des principales propriétés :

| Propriété | 304 Cote | Applications courantes |

|---|---|---|

| Résistance à la corrosion | Excellent | Équipement de transformation des aliments |

| La force | Bon | Dispositifs médicaux |

| Usinabilité | Modéré | Traitement chimique |

| Soudabilité | Excellent | Équipement de cuisine |

Acier inoxydable 316 : La lutte contre la corrosion

L'acier inoxydable 316 contient du molybdène, qui améliore considérablement sa résistance à la corrosion, en particulier contre les chlorures. Bien qu'il soit plus difficile à usiner que le 303 ou le 304, ses propriétés supérieures le rendent indispensable pour des applications spécifiques.

Considérations importantes pour 316 :

- Coût plus élevé des matériaux

- Nécessite des vitesses de coupe plus lentes

- Résistance chimique supérieure

- Idéal pour les environnements marins

La puissance de l'acier inoxydable 17-4 PH

L'acier inoxydable 17-4 PH (durcissement par précipitation) offre des avantages uniques grâce à sa capacité de traitement thermique. D'après mon expérience avec les clients de l'aérospatiale, cette nuance est cruciale lorsqu'une résistance élevée et une résistance modérée à la corrosion sont requises.

Conseils d'usinage pour 17-4 PH :

- Utiliser des outils en carbure de tungstène tranchants et revêtus

- Maintenir une installation et un outillage rigides

- Appliquer un refroidissement adéquat

- Tenir compte de l'état du matériau (traité en solution ou vieilli)

Meilleures pratiques d'usinage pour différentes qualités

Chaque qualité nécessite des paramètres d'usinage spécifiques pour obtenir des résultats optimaux :

| Grade | Vitesse de coupe (SFM) | Vitesse d'alimentation | Exigences en matière de liquide de refroidissement |

|---|---|---|---|

| 303 | 400-500 | Haut | Modéré |

| 304 | 300-400 | Moyen | Lourd |

| 316 | 250-350 | Moyen | Lourd |

| 17-4 PH | 200-300 | Faible | Lourd |

Considérations relatives à la sélection des matériaux

Lors du choix des nuances d'acier inoxydable pour l'usinage, il convient de tenir compte des facteurs suivants :

- Environnement d'utilisation finale

- Propriétés mécaniques requises

- Volume de production

- Contraintes de coût

- Exigences en matière de finition de surface

Pour les applications critiques, je recommande toujours de procéder à des essais de matériaux avant la production complète. Cette approche a permis à de nombreux clients d'éviter des erreurs coûteuses et de garantir des performances optimales dans l'application finale.

Analyse coût-efficacité

Le coût total de l'usinage des différentes qualités ne se limite pas au prix des matériaux :

| Grade | Coût des matériaux | Temps d'usinage | Durée de vie de l'outil | Coût global |

|---|---|---|---|---|

| 303 | Modéré | Faible | Longues | Le plus bas |

| 304 | Modéré | Moyen | Moyen | Modéré |

| 316 | Haut | Haut | Court | Le plus élevé |

| 17-4 PH | Très élevé | Moyen | Moyen | Haut |

En conclusion, pour choisir la bonne nuance d'acier inoxydable, il faut trouver un équilibre entre l'usinabilité, les exigences de performance et les considérations de coût. La compréhension de ces nuances courantes et de leurs caractéristiques contribue à la réussite des opérations d'usinage et à l'optimisation des performances des pièces.

Quelles sont les principales techniques d'usinage de l'acier inoxydable ?

L'usinage de l'acier inoxydable peut constituer un véritable défi pour de nombreux fabricants. J'ai vu de nombreux projets retardés ou compromis en raison de techniques d'usinage inappropriées, entraînant l'usure des outils, un mauvais état de surface et des imprécisions dimensionnelles. La haute résistance du matériau, sa tendance à l'écrouissage et sa faible conductivité thermique en font un matériau particulièrement difficile à usiner correctement.

Les principales techniques d'usinage de l'acier inoxydable sont le fraisage CNC, le tournage CNC, le perçage et la rectification. La réussite dépend de la sélection des paramètres de coupe appropriés, de l'utilisation d'un outillage adéquat et du maintien de conditions de coupe optimales grâce à des stratégies de refroidissement adéquates.

Techniques de fraisage CNC pour l'acier inoxydable

Lorsqu'il s'agit de fraisage CNC de l'acier inoxydable, la bonne approche fait toute la différence. Chez PTSMAKE, nous utilisons ces paramètres éprouvés pour obtenir des résultats optimaux :

- Vitesse de coupe : 100-150 pieds de surface par minute (SFM) pour l'acier inoxydable austénitique

- Vitesse d'avance : 0.004-0.008 pouces par dent

- Profondeur de coupe : Maximum 0,125 pouce pour l'ébauche, 0,02 pouce pour la finition

L'utilisation du fraisage en avalant plutôt que du fraisage conventionnel réduit l'écrouissage et prolonge la durée de vie de l'outil. Nous veillons toujours à un maintien rigide de l'outil et à un dépassement minimal afin d'éviter le broutage.

Opérations de tournage CNC

Le tournage de l'acier inoxydable nécessite une attention particulière à ces facteurs clés :

| Paramètres | Fourchette recommandée | Notes |

|---|---|---|

| Vitesse de coupe | 250-350 SFM | Plus élevé pour la finition |

| Vitesse d'alimentation | 0,005-0,015 ipr | Dépend de la finition de la surface |

| Profondeur de coupe | 0.040-0.200 pouces | En fonction du matériau |

| Géométrie de l'outil | Angle de décharge de 5 à 15 | L'inclinaison positive est recommandée |

Techniques de forage

Le perçage de l'acier inoxydable présente des défis uniques. Nous suivons les lignes directrices suivantes :

- Utiliser des longueurs de forage plus courtes lorsque c'est possible

- Commencer par des avant-trous pour les trous plus profonds

- Maintien d'une vitesse d'alimentation constante

- Appliquer une pression suffisante sur le liquide de coupe

Paramètres de forage recommandés :

- Vitesse : 20-30 SFM

- Avance : 0,002-0,004 pouces par tour

- Cycles de perçage pour les trous d'une profondeur supérieure à 3x le diamètre

Considérations relatives à la rectification plane

La rectification des surfaces est essentielle pour obtenir des tolérances serrées. Notre approche comprend :

Sélection des roues

- Roues en oxyde d'aluminium pour usage général

- Roues CBN pour les grandes séries

- 60-80 pour l'ébauche

- grain 120-150 pour la finition

Paramètres de broyage

- Vitesse des roues : 5000-6000 pieds de surface par minute

- Vitesse de la table : 50-60 pieds par minute

- Profondeur de coupe : 0.0005-0.001 pouces par passage

Sélection et application des fluides de coupe

Un liquide de coupe approprié est essentiel pour l'usinage de l'acier inoxydable :

Types de fluides de coupe

- Huiles hydrosolubles à usage général

- Huiles droites pour les opérations lourdes

- Fluides synthétiques pour les applications à grande vitesse

Méthodes d'application

- Refroidissement par inondation pour les opérations générales

- Refroidissement à travers l'outil pour les trous profonds

- Application d'une brume pour les coupes légères

Sélection et gestion des outils

Le choix des bons outils a un impact significatif sur la réussite de l'usinage :

Matériaux de l'outil

- Nuances de carbure avec revêtement TiAlN

- Outils en céramique pour les opérations à grande vitesse

- Outils HSS pour des opérations simples

Gestion de la durée de vie des outils

- Contrôle régulier de l'usure

- Intervalles de changement d'outils prédéterminés

- Stockage et manipulation corrects des outils

Stratégies d'optimisation des processus

Pour obtenir des résultats optimaux, nous mettons en œuvre ces stratégies :

Optimisation des paramètres

- Commencer de manière prudente et augmenter progressivement

- Contrôler l'usure de l'outil et la finition de la surface

- Ajuster en fonction des résultats réels

Contrôle de la qualité

- Contrôles dimensionnels réguliers

- Contrôle de l'état de surface

- Contrôle de l'usure des outils

Efficacité de la production

- Minimiser le temps d'installation

- Optimiser les parcours d'outils

- Réduire les temps morts

En mettant en œuvre ces techniques et en accordant une attention particulière aux détails, nous obtenons régulièrement d'excellents résultats dans l'usinage de l'acier inoxydable. L'essentiel est de comprendre comment chaque paramètre affecte le résultat et de procéder aux ajustements appropriés sur la base d'un retour d'information en temps réel du processus d'usinage.

N'oubliez pas qu'un usinage réussi de l'acier inoxydable nécessite une approche équilibrée. Si une productivité élevée est importante, elle ne doit pas se faire au détriment de la durée de vie de l'outil ou de la qualité de la pièce. Le contrôle et l'ajustement réguliers des paramètres d'usinage garantissent des résultats optimaux et une qualité constante.

Quels sont les meilleurs outils et équipements pour l'usinage de l'acier inoxydable ?

L'usinage de l'acier inoxydable pose des défis importants dans nos processus de fabrication. De nombreux machinistes sont confrontés à une usure rapide des outils, à un mauvais état de surface et à des résultats incohérents lorsqu'ils travaillent avec ce matériau exigeant. Ces problèmes entraînent non seulement une augmentation des coûts de production, mais aussi des retards frustrants et des problèmes de qualité.

Les meilleurs outils pour l'usinage de l'acier inoxydable comprennent des outils de coupe en carbure avec des revêtements spécialisés, des machines CNC rigides avec une puissance de broche élevée et des plaquettes de coupe avancées conçues spécifiquement pour l'acier inoxydable. Des systèmes d'alimentation en liquide de refroidissement et des porte-outils appropriés sont également essentiels pour obtenir des performances optimales.

Outils de coupe en carbure : La base du succès

D'après mon expérience chez PTSMAKE, les outils en carbure se sont révélés être le choix le plus fiable pour l'usinage de l'acier inoxydable. Nous utilisons principalement des fraises en carbure monobloc présentant les caractéristiques suivantes :

- Composition de carbure à micro-grains pour une meilleure résistance à l'usure

- Angles d'hélice variables pour réduire le broutage

- Angles de coupe plus élevés pour une meilleure évacuation des copeaux

- Préparation spécialisée des arêtes pour éviter une défaillance prématurée de l'outil

Le choix de la bonne nuance de carbure est crucial. Pour les applications en acier inoxydable, nous recommandons des nuances avec une teneur en cobalt de 10-12%, qui offre un équilibre optimal entre la dureté et la ténacité.

Revêtements pour outils de coupe : Un élément qui change la donne

Les technologies modernes de revêtement ont révolutionné l'usinage de l'acier inoxydable. Voici une présentation détaillée des revêtements les plus efficaces :

| Type de revêtement | Avantages | Meilleures applications |

|---|---|---|

| AlTiN | Haute résistance à la chaleur, excellente dureté | Usinage à grande vitesse |

| TiCN | Bonne résistance à l'usure, frottement réduit | Opérations de moyenne envergure |

| ZrN | Stabilité chimique, réduction de la formation d'arêtes | Opérations de finition |

| TiAlN | Résistance supérieure à l'oxydation | Ebauche lourde |

Exigences relatives aux machines CNC avancées

Le succès de l'usinage de l'acier inoxydable dépend fortement des capacités de la machine. Les caractéristiques essentielles sont les suivantes

Puissance de broche élevée

- Minimum 15 HP pour les petites et moyennes pièces

- 25+ HP pour les composants plus importants

- Capacités de couple élevé à des vitesses inférieures

Construction rigide

- Moulage de la base très résistant

- Guides linéaires à précharge élevée

- Roulements de broche robustes

Stabilité thermique

- Broche à température contrôlée

- Capacités de passage du liquide de refroidissement

- Systèmes de compensation thermique

Porte-outils et solutions de fixation

Un bon maintien de l'outil est essentiel pour l'usinage de l'acier inoxydable. Nous recommandons :

- Porte-outils hydrauliques pour un meilleur contrôle du faux-rond

- Supports thermorétractables pour applications à grande vitesse

- Mandrins de fraisage robustes pour une rigidité maximale

Systèmes d'alimentation en liquide de refroidissement

Une gestion efficace du liquide de refroidissement est cruciale lors de l'usinage de l'acier inoxydable :

Systèmes de refroidissement à haute pression

- 1000+ PSI pour les forages profonds

- 300-500 PSI pour les opérations de fraisage générales

- Alimentation en liquide de refroidissement à travers l'outil

Sélection du liquide de refroidissement

- Liquides de refroidissement à base d'huile pour les coupes lourdes

- Émulsions hydrosolubles à usage général

- Lubrification par quantité minimale (MQL) pour des applications spécifiques

Sélection et géométrie de l'insert

La bonne géométrie de la plaquette peut avoir un impact significatif sur la durée de vie de l'outil et la finition de la surface :

- Angles de coupe positifs pour réduire les efforts de coupe

- Préparation solide des bords pour les coupes interrompues

- Géométrie du brise-copeaux pour un meilleur contrôle des copeaux

- Sélection du rayon d'angle en fonction des exigences de finition de la surface

Surveillance et gestion de la durée de vie des outils

Pour optimiser les performances de l'outil, nous mettons en œuvre les stratégies suivantes :

Inspection régulière des outils

- Mesurer les schémas d'usure

- Contrôler les efforts de coupe

- Suivre systématiquement la durée de vie des outils

Optimisation de la durée de vie des outils

- Ajuster les paramètres de coupe en fonction de l'analyse de l'usure

- Mise en œuvre de calendriers de changement d'outils prédictifs

- Documenter les mesures de performance

Optimisation des paramètres du processus

La réussite de l'usinage de l'acier inoxydable exige une attention particulière aux paramètres de coupe :

| Paramètres | Recommandation | Impact |

|---|---|---|

| Vitesse | 30-40% inférieur à l'acier au carbone | Réduit la production de chaleur |

| Alimentation | Modéré à lourd | Prévient l'écrouissage |

| Profondeur de coupe | Un engagement cohérent | Maintien de la durée de vie de l'outil |

| Angle d'entrée | 45° si possible | Réduit la charge des chocs |

En appliquant ces recommandations en matière d'outils et d'équipements, nous avons toujours obtenu d'excellents résultats dans l'usinage de l'acier inoxydable. L'essentiel est de maintenir une approche systématique de la sélection des outils, de la configuration des machines et de l'optimisation des processus, tout en tenant compte des exigences spécifiques de votre application.

Comment prévenir l'écrouissage dans l'usinage de l'acier inoxydable ?

Travailler avec de l'acier inoxydable peut être un véritable casse-tête dans les opérations d'usinage. J'ai vu d'innombrables projets dans lesquels la trempe par écrouissage a entraîné une usure prématurée de l'outil, une mauvaise finition de la surface et même des défaillances complètes de la pièce. Ce problème devient encore plus frustrant lorsque des tolérances serrées sont requises, car la couche durcie peut entraîner des incohérences dimensionnelles.

Pour éviter l'écrouissage dans l'usinage de l'acier inoxydable, il convient de maintenir des forces de coupe constantes, d'utiliser une géométrie d'outil appropriée avec des angles de coupe positifs et de mettre en œuvre des stratégies de refroidissement efficaces. Maintenez des vitesses de coupe modérées, assurez des coupes continues lorsque c'est possible et sélectionnez des revêtements d'outils appropriés pour une meilleure gestion de la chaleur.

Comprendre les mécanismes de l'écrouissage

L'écrouissage se produit lorsqu'une contrainte mécanique entraîne une modification de la structure cristalline du matériau, ce qui se traduit par une augmentation de la dureté et de la résistance. Dans l'acier inoxydable, ce phénomène est particulièrement prononcé en raison de sa structure austénitique. Le matériau peut devenir jusqu'à 50% plus dur que son état d'origine, ce qui rend les coupes ultérieures de plus en plus difficiles.

Les principaux éléments déclencheurs de l'intensification du travail sont les suivants :

- Forces de coupe excessives

- Accumulation de chaleur pendant l'usinage

- Formation irrégulière des copeaux

- Déviation de l'outil

- Paramètres de coupe inappropriés

Optimisation de la géométrie des outils

La bonne géométrie de l'outil joue un rôle crucial dans la prévention de l'écrouissage. Voici ce que je recommande sur la base d'essais approfondis :

| Paramètre de l'outil | Valeur recommandée | Objectif |

|---|---|---|

| Angle d'inclinaison | 10-15° positif | Réduit les forces de coupe |

| Angle de décharge | 8-12° | Empêche les frottements |

| Préparation des bords | Affûtage léger à tranchant | Coupe nette |

| Rayon du nez de l'outil | 0.015-0.032" | Équilibre entre la résistance et la production de chaleur |

Sélection des paramètres de coupe

Des paramètres de coupe appropriés sont essentiels pour maintenir des forces de coupe constantes :

| Paramètres | Recommandation | Raison d'être |

|---|---|---|

| Vitesse de coupe | 100-150 SFM | Équilibre la production de chaleur |

| Vitesse d'alimentation | 0,004-0,008 IPR | Maintien du contrôle des copeaux |

| Profondeur de coupe | 0.040-0.080" | Prévient l'écrouissage |

| Passer à l'étape suivante | 30-40% du diamètre de l'outil | Assure une coupe stable |

Mise en œuvre de la stratégie de refroidissement

Un refroidissement efficace est essentiel pour éviter le durcissement du travail. Je recommande de mettre en œuvre les stratégies suivantes :

Liquide de refroidissement à haute pression

- Pressions d'utilisation supérieures à 1000 PSI

- Diriger le liquide de refroidissement précisément sur l'arête de coupe

- Maintenir une température constante du liquide de refroidissement

Refroidissement à travers l'outil

- Permet une meilleure évacuation de la chaleur

- Améliore l'évacuation des copeaux

- Réduit les chocs thermiques

Considérations spécifiques aux matériaux

Les différentes qualités d'acier inoxydable requièrent des approches spécifiques :

| Grade | Considérations particulières | Approche recommandée |

|---|---|---|

| 304 | Forte tendance à l'écrouissage | Utiliser des vitesses plus faibles, des avances plus élevées |

| 316 | Tendance modérée à l'écrouissage | Paramètres standard avec un bon refroidissement |

| 410 | Moins sujet à l'écrouissage | Possibilité d'utiliser des coupes plus agressives |

Sélection du revêtement des outils

Le revêtement approprié peut avoir un impact significatif sur la prévention de l'écrouissage :

Revêtements AlTiN

- Excellente résistance à la chaleur

- Réduit les frottements

- Prolonge la durée de vie de l'outil

Revêtements TiCN

- Bon pour les coupes interrompues

- Maintient l'arête de coupe tranchante

- Résiste à la formation d'arêtes bâties

Surveillance et ajustement des processus

Un contrôle régulier permet d'éviter le durcissement du travail :

Indicateurs d'état de surface

- Augmentation de la rugosité

- Zones brunies

- Texture incohérente

Signes d'usure des outils

- Modèles d'usure accélérée

- Formation d'un bord construit

- Changements dans le bruit de coupe

Consommation électrique

- Augmentation soudaine de la consommation d'énergie

- Utilisation irrégulière de l'énergie

- Niveau de base plus élevé que la normale

Les meilleures pratiques pour réussir

Pour garantir des résultats cohérents :

Stratégie d'usinage

- Utiliser le fraisage en aval lorsque c'est possible

- Maintien d'une charge constante de la puce

- Évitez les coupes légères qui frottent au lieu de couper

Planification de la trajectoire de l'outil

- Minimiser les variations d'engagement de l'outil

- Éviter les changements de direction brusques

- Prévoir une coupe continue lorsque c'est possible

Considérations relatives à l'installation

- Assurer un serrage rigide de la pièce

- Minimiser le porte-à-faux

- Utiliser des outils aussi courts que possible

Grâce à la mise en œuvre de ces stratégies, nous avons réussi à prévenir l'écrouissage dans diverses applications de l'acier inoxydable. N'oubliez pas que la prévention est toujours préférable au traitement d'un matériau déjà trempé, car les mesures correctives entraînent souvent une augmentation des coûts et des retards de production.

Quelles sont les meilleures méthodes de refroidissement et de lubrification ?

L'usinage de l'acier inoxydable sans refroidissement adéquat revient à courir un marathon dans le désert sans eau. La chaleur intense générée pendant le processus de coupe peut rapidement détruire des outils de coupe coûteux et compromettre la qualité des pièces. J'ai vu d'innombrables machinistes lutter contre l'usure prématurée des outils et les mauvais états de surface simplement parce qu'ils avaient négligé cet aspect critique.

Les méthodes de refroidissement les plus efficaces pour l'usinage de l'acier inoxydable combinent le refroidissement par inondation pour les opérations générales et le refroidissement par brouillard pour les applications à grande vitesse. Le choix du liquide de coupe est tout aussi important - les liquides de refroidissement synthétiques ou semi-synthétiques ayant des propriétés de lubrification et de dissipation thermique élevées donnent les meilleurs résultats.

Comprendre l'importance du refroidissement dans l'usinage de l'acier inoxydable

Lors de l'usinage de l'acier inoxydable, environ 80% de l'énergie utilisée pour la coupe se transforme en chaleur. Cette chaleur se concentre à l'interface entre l'arête de coupe et la pièce à usiner. Sans un refroidissement approprié, l'outil de coupe peut atteindre des températures supérieures à 800°C, ce qui entraîne une usure rapide de l'outil et une détérioration potentielle de la pièce.

Les trois principales fonctions des systèmes de refroidissement sont les suivantes

- Élimination de la chaleur de la zone de coupe

- Lubrification entre l'outil et la pièce

- Evacuation des copeaux de la zone de coupe

Types de méthodes de refroidissement

Refroidissement par inondation

Cette méthode traditionnelle reste la technique de refroidissement la plus utilisée dans l'usinage de l'acier inoxydable. Voici pourquoi elle est efficace :

- Assure un contrôle constant de la température

- Assure une excellente évacuation des copeaux

- Crée une barrière de protection entre l'outil et la pièce à usiner

- Offre une bonne qualité de finition de surface

Cependant, le refroidissement par inondation nécessite un entretien adéquat du système de refroidissement et un remplacement régulier du liquide pour maintenir son efficacité.

Refroidissement par brouillard (MQL - Minimum Quantity Lubrication)

Cette approche moderne utilise une fine pulvérisation de liquide de refroidissement mélangé à de l'air comprimé :

- Réduit la consommation de liquide de refroidissement jusqu'à 95%

- Idéal pour les opérations d'usinage à grande vitesse

- Option respectueuse de l'environnement

- Meilleure visibilité de la zone de coupe

Refroidissement cryogénique

Pour les applications spécialisées, le refroidissement à l'azote liquide offre des avantages uniques :

- Températures extrêmement basses (-196°C)

- Prolonge considérablement la durée de vie de l'outil

- Idéal pour les matériaux difficiles à usiner

- Ne laisse aucun résidu sur les pièces

Choisir le bon fluide de coupe

Le choix du liquide de coupe a un impact significatif sur les performances d'usinage. Voici une comparaison complète :

| Type de fluide | Avantages | Meilleures applications | Plage de concentration |

|---|---|---|---|

| Synthétique | Dissipation thermique élevée, fonctionnement propre | Usinage à grande vitesse | 5-10% |

| Semi-synthétique | Bon pouvoir lubrifiant, coût modéré | Objectif général | 6-12% |

| Huile soluble | Excellente lubrification, bon refroidissement | Coupe lourde | 8-15% |

| Huile droite | Pouvoir lubrifiant maximal | Opérations à basse vitesse | 100% |

Stratégies d'optimisation des systèmes de refroidissement

Pression et débit

L'efficacité du refroidissement dépend fortement d'une distribution adéquate :

- Utiliser le refroidissement à haute pression (1000+ PSI) pour les trous profonds et les coupes difficiles.

- Maintenir des débits constants en fonction du type d'opération

- Positionner correctement les buses pour cibler la zone de coupe

Exigences en matière de maintenance

Un entretien régulier garantit des performances de refroidissement optimales :

- Contrôler la concentration du liquide de refroidissement chaque semaine

- Contrôler régulièrement le pH (plage idéale : 8,5-9,5).

- Filtrer les copeaux et les contaminants en continu

- Remplacer le liquide de refroidissement lorsque la croissance biologique devient évidente

Techniques de refroidissement avancées

Refroidissement à travers l'outil

Cette méthode permet d'acheminer le liquide de refroidissement directement à travers l'outil de coupe :

- Garantit que le liquide de refroidissement atteint les zones critiques

- Améliore la durée de vie des outils jusqu'à 50%

- Permet des vitesses de coupe plus élevées

- Particulièrement efficace pour le forage de trous profonds

Refroidissement à double canal

Certains systèmes modernes utilisent des canaux séparés pour le refroidissement et la lubrification :

- Optimise les fonctions de refroidissement et de lubrification

- Réduit la consommation globale de fluides

- Permet un meilleur contrôle des paramètres du processus

Conseils pratiques de mise en œuvre

Sur la base de mon expérience de travail avec différentes méthodes de refroidissement, voici quelques éléments clés à prendre en compte :

Commencez par l'essentiel :

- Utiliser un liquide de refroidissement de haute qualité

- Maintenir une concentration adéquate

- Nettoyer régulièrement le système

Surveillez ces paramètres critiques :

- Pression du liquide de refroidissement

- Débit

- Température

- Niveaux de concentration

Tenez compte de ces facteurs lorsque vous choisissez une méthode de refroidissement :

- Caractéristiques des matériaux

- Paramètres de coupe

- Géométrie de l'outil

- Volume de production

N'oubliez pas que la meilleure méthode de refroidissement combine souvent différentes techniques en fonction des exigences spécifiques de l'application. L'essentiel est de trouver le bon équilibre entre l'efficacité du refroidissement, la rentabilité et l'impact sur l'environnement.

Comment atteindre une haute précision dans l'usinage de l'acier inoxydable ?

La précision dans l'usinage de l'acier inoxydable est un défi permanent auquel sont confrontés de nombreux fabricants. J'ai vu d'innombrables projets échouer en raison d'un mauvais contrôle de la précision, ce qui s'est traduit par des pièces mises au rebut, des délais non respectés et des clients frustrés. La complexité des propriétés de l'acier inoxydable rend ce défi encore plus difficile à relever, car même des variations mineures peuvent entraîner des écarts importants.

Pour obtenir une grande précision dans l'usinage de l'acier inoxydable, les fabricants doivent se concentrer sur trois domaines critiques : le maintien de la stabilité de la machine, la mise en œuvre d'un contrôle systématique de l'usure de l'outil et la réalisation d'inspections régulières de contrôle de la qualité à l'aide d'équipements de métrologie avancés.

Principes de stabilité des machines

La stabilité de la machine est la base de l'usinage de précision. Chez PTSMAKE, nous avons mis en œuvre plusieurs mesures clés pour garantir une stabilité optimale :

Contrôle de la température

- Maintenir la température de l'atelier à 20°C ±1°C

- Installer des capteurs thermiques sur les composants critiques des machines

- Utiliser des systèmes de contrôle de la température du liquide de refroidissement

- Mettre en place des cycles d'échauffement avant les opérations de précision

Gestion des vibrations

- Installer des supports anti-vibration

- Entretien régulier des roulements de broche

- Utiliser des systèmes de surveillance des vibrations

- Isolation correcte des fondations

Systèmes de surveillance de l'usure des outils

L'usure des outils a un impact significatif sur la précision de l'usinage. Notre approche comprend

Méthodes de contrôle en temps réel

- Capteurs d'émission acoustique

- Surveillance de la consommation d'énergie

- Mesure de la force de coupe

- Systèmes d'inspection visuelle

| Paramètre de surveillance | Méthode de mesure | Impact sur la précision |

|---|---|---|

| Force de coupe | Dynamomètre | Corrélation directe avec l'usure de l'outil |

| Consommation électrique | Ampèremètre | Indique l'état de l'outil |

| Émission acoustique | Capteurs | Détection précoce de l'usure |

| Finition de la surface | Visuel/Tactile | Indicateur de qualité final |

Protocole de contrôle de la qualité

Notre système complet de contrôle de la qualité garantit une précision constante :

Équipement de mesure

- Machines à mesurer tridimensionnelles (MMT)

- Systèmes de mesure optique

- Testeurs de rugosité de surface

- Micromètres numériques

Fréquence d'inspection

Nous avons établi un calendrier d'inspection structuré :

| Phase de production | Type d'inspection | Fréquence |

|---|---|---|

| Mise en place | Premier article | Chaque nouvelle installation |

| Production | En cours | Toutes les 10 pièces |

| Finale | CMM | Inspection 100% |

| Post-traitement | Finition de la surface | Base de l'échantillon |

Optimisation des paramètres du processus

L'obtention d'une grande précision nécessite une sélection minutieuse des paramètres :

Paramètres de coupe

- Vitesses de coupe réduites (20-30% inférieures à celles de l'acier au carbone)

- Débit d'alimentation contrôlé

- Profondeur de coupe appropriée

- Serrage rigide de la pièce

Gestion du liquide de refroidissement

- Refroidissement à haute pression

- Contrôle régulier de la concentration du liquide de refroidissement

- Liquide de refroidissement filtré et à température contrôlée

- Positionnement stratégique de la buse de refroidissement

Contrôles environnementaux

Les facteurs environnementaux jouent un rôle crucial dans le maintien de la précision :

Environnement de l'atelier

- Installations à climat contrôlé

- Systèmes de filtration d'air

- Horaires de nettoyage réguliers

- Niveaux d'humidité contrôlés

Manutention

- Stabilisation de la température avant l'usinage

- Conditions de stockage appropriées

- Manipulation minimale pendant le traitement

- Nettoyer les surfaces des pièces

Contrôle statistique des processus

Nous mettons en œuvre des méthodes SPC complètes :

Collecte de données

- Enregistrement automatisé des mesures

- Analyse des données en temps réel

- Suivi des tendances

- Études de capacité des processus

| Type de carte de contrôle | Application | Limites d'action |

|---|---|---|

| Graphique de la barre des X | Contrôle dimensionnel | ±3σ |

| R Graphique | Variation du processus | Limite supérieure de contrôle |

| Tableau individuel | Caractéristiques essentielles | ±2σ |

Amélioration continue

Notre processus d'usinage de précision évolue constamment :

Examens réguliers

- Analyse mensuelle des performances

- Intégration du retour d'information des clients

- Mises à jour technologiques

- Programmes de formation du personnel

Documentation

- Instructions détaillées sur le processus

- Registres de contrôle de la qualité

- Registres de maintenance

- Certificats d'étalonnage

Cette approche globale de l'usinage de précision de l'acier inoxydable nous a permis d'atteindre régulièrement des tolérances de ±0,01 mm. La clé consiste à maintenir une approche systématique de tous les aspects du processus d'usinage, du contrôle de l'environnement à l'inspection finale. En suivant ces lignes directrices et en contrôlant et améliorant continuellement nos processus, nous pouvons garantir des résultats fiables et de haute précision dans les opérations d'usinage de l'acier inoxydable.

Quelles sont les applications des pièces usinées en acier inoxydable ?

De nombreux fabricants peinent à trouver le matériau adéquat pour leurs composants critiques qui exigent à la fois durabilité et précision. Le défi devient encore plus complexe lorsque ces pièces doivent résister à la corrosion, rester stables à des températures extrêmes et répondre à des réglementations industrielles strictes. Si le choix du matériau n'est pas judicieux, les produits risquent de tomber en panne prématurément ou d'être confrontés à des problèmes de conformité aux réglementations.

Les pièces usinées en acier inoxydable sont des composants polyvalents utilisés dans de nombreux secteurs, de l'aérospatiale aux appareils médicaux. Ces pièces offrent une résistance à la corrosion, une durabilité et une précision exceptionnelles, ce qui les rend idéales pour les applications exigeantes où la fiabilité et la performance sont cruciales.

Applications dans l'industrie aérospatiale

Le secteur aérospatial fait largement appel à des pièces usinées en acier inoxydable pour les composants critiques. J'ai travaillé avec de nombreux clients de l'aérospatiale chez PTSMAKE, et ces pièces sont essentielles pour :

- Composants de moteurs et aubes de turbines

- Mécanismes du train d'atterrissage

- Supports structurels et fixations

- Composants du système hydraulique

- Actionneurs de surface de contrôle

Le rapport résistance/poids élevé et l'excellente résistance à la chaleur de l'acier inoxydable en font un matériau idéal pour ces applications exigeantes.

Fabrication de dispositifs médicaux

Dans les applications médicales, la biocompatibilité et les capacités de stérilisation de l'acier inoxydable sont inestimables. Les applications les plus courantes sont les suivantes

| Composant médical | Exigences clés | Avantages de l'acier inoxydable |

|---|---|---|

| Instruments chirurgicaux | Précision, stérilisation | Résistance à la corrosion, Durabilité |

| Implants | Biocompatibilité, résistance | Longue durée de vie, résistance aux fluides corporels |

| Équipement de diagnostic | Fiabilité, propreté | Facilité d'entretien, Stabilité |

| Appareils médicaux | Précision, durabilité | Stabilité dimensionnelle, Résistance à l'usure |

Composants automobiles

L'industrie automobile utilise largement des pièces usinées en acier inoxydable. Les principales applications sont les suivantes

- Composants du système d'échappement

- Systèmes d'injection de carburant

- Composants des soupapes du moteur

- Boîtiers de capteurs

- Composants du système de freinage

Ces pièces doivent résister à des températures élevées, à la pression et à une exposition constante à des substances corrosives.

Équipement de transformation des aliments et des boissons

La résistance à la corrosion et la facilité de nettoyage de l'acier inoxydable en font un matériau idéal pour la transformation des aliments :

- Récipients de mélange

- Systèmes de transport

- Outils de coupe et de transformation

- Réservoirs de stockage

- Systèmes de filtration

Industrie chimique

L'industrie chimique exige des matériaux capables de résister à des environnements agressifs :

| Application | Défi environnemental | Solution en acier inoxydable |

|---|---|---|

| Composants de la pompe | Exposition chimique | Résistance supérieure à la corrosion |

| Corps de vanne | Haute pression | Intégrité structurelle |

| Échangeurs de chaleur | Températures extrêmes | Stabilité thermique |

| Réacteurs | Facteurs de stress multiples | Durabilité générale |

Applications marines

Les environnements marins sont particulièrement difficiles en raison de l'exposition constante à l'eau salée :

- Arbres d'hélice

- Quincaillerie de pont

- Capteurs sous-marins

- Équipement de navigation

- Fixations et raccords

Industrie électronique

Le secteur de l'électronique utilise l'acier inoxydable usiné pour.. :

- Boîtiers d'équipement

- Dissipateurs de chaleur

- Composants de blindage EMI

- Supports de montage

- Coquilles de connecteur

Équipements pétroliers et gaziers

L'industrie du pétrole et du gaz exige des composants particulièrement robustes :

- Composants de la tête de puits

- Systèmes de vannes

- Récipients sous pression

- Raccords de tuyauterie

- Équipement sous-marin

Considérations sur la qualité des applications

Lors de la fabrication de ces composants, plusieurs facteurs sont déterminants :

Sélection des matériaux

- Sélection du grade sur la base du dossier de candidature

- Exigences en matière de certification

- Considérations sur les coûts

Processus de fabrication

- Capacités d'usinage de précision

- Exigences en matière de finition de surface

- Traitement des géométries complexes

Contrôle de la qualité

- Précision dimensionnelle

- Vérification des propriétés des matériaux

- Inspection de l'état de surface

Chez PTSMAKE, nous appliquons des mesures strictes de contrôle de la qualité afin de garantir que chaque composant répond aux exigences spécifiques de l'industrie :

| L'industrie | Exigences critiques | Mesures de qualité |

|---|---|---|

| Aérospatiale | Certification AS9100 | Inspection 100% |

| Médical | Conformité à la FDA | Processus validés |

| Automobile | Normes IATF 16949 | Contrôle statistique des processus |

| Transformation des aliments | Normes FDA/USDA | Traçabilité des matériaux |

En travaillant avec diverses industries, j'ai observé que le succès des applications de l'acier inoxydable dépend fortement de la compréhension des exigences spécifiques de l'industrie et du maintien d'un contrôle strict de la qualité tout au long du processus de fabrication. Chaque application nécessite un examen minutieux du choix de la qualité du matériau, des processus de fabrication et des mesures de contrôle de la qualité afin de garantir des performances optimales dans l'utilisation prévue.

Comment réduire les coûts tout en maintenant la qualité ?

Dans le paysage industriel actuel, l'augmentation des coûts d'usinage de l'acier inoxydable constitue un défi de taille. L'usure des outils s'accélère rapidement, les prix des matériaux continuent de grimper et les dépenses de production semblent se multiplier au fil des trimestres. De nombreux fabricants se retrouvent coincés entre le maintien des normes de qualité et la gestion de l'escalade des coûts, ce qui entraîne une réduction des marges bénéficiaires.

La clé de la réduction des coûts tout en maintenant la qualité de l'usinage de l'acier inoxydable réside dans une approche globale combinant des paramètres de coupe optimisés, des solutions d'outillage avancées, des stratégies de réduction des déchets et des principes de production allégée. Ces méthodes permettent de réduire les dépenses de 15-30% sans compromettre la qualité des pièces.

Optimisation des paramètres de coupe

La sélection correcte des paramètres de coupe constitue la base d'un usinage rentable. Grâce à des tests et à des contrôles minutieux effectués par PTSMAKE, nous avons identifié ces facteurs critiques :

| Paramètres | Impact sur les coûts | Optimisation recommandée |

|---|---|---|

| Vitesse de coupe | Effet direct sur la durée de vie de l'outil | Utiliser des plages de vitesse optimales pour des grades spécifiques |

| Vitesse d'alimentation | Influence sur l'état de surface et l'usure de l'outil | Équilibre entre productivité et usure |

| Profondeur de coupe | Influence sur la consommation d'énergie et la sollicitation de l'outil | Maintenir un engagement cohérent |

| Utilisation du liquide de refroidissement | Impact sur la durée de vie de l'outil et la qualité de la surface | Utiliser le refroidissement à haute pression lorsque c'est possible |

Solutions d'outillage avancées

Investir dans des outils de coupe modernes peut sembler coûteux au départ, mais les avantages à long terme sont considérables :

Outils en carbure revêtus

- Durée de vie de l'outil prolongée (jusqu'à 200% de plus)

- Possibilité de vitesses de coupe plus élevées

- Meilleure qualité de la finition de la surface

Outils multifonctionnels

- Temps de préparation réduit

- Moins de changements d'outils

- Réduction des coûts d'inventaire

Stratégies de réduction des déchets

La réduction des déchets a un impact direct sur les résultats :

Optimisation des matériaux

- Emboîtement efficace des pièces

- Utiliser stratégiquement les matériaux de récupération

- Mise en œuvre de systèmes de suivi des matériaux

Réduction des déchets de processus

- Optimisation de la programmation pour un minimum de déchets

- Entretien régulier pour prévenir les défauts

- Contrôle de la qualité à la source

Mise en œuvre de la production allégée

L'application des principes de l'allégement spécifiquement pour l'usinage de l'acier inoxydable comprend :

Production juste à temps

- Réduction des coûts d'inventaire

- Meilleure gestion des flux de trésorerie

- Des besoins de stockage réduits au minimum

Cartographie de la chaîne de valeur

- Identifier les inefficacités

- Éliminer les activités sans valeur ajoutée

- Rationalisation du flux de travail

Suivi et analyse des coûts

Un suivi régulier des principaux indicateurs de coûts permet de garder le contrôle :

| Facteur de coût | Méthode de contrôle | Amélioration de l'objectif |

|---|---|---|

| Consommation d'outils | Suivi de l'utilisation par pièce | Réduction 15-20% |

| Utilisation des matériaux | Analyse du taux de rebut | 10-15% amélioration |

| Temps de fonctionnement des machines | Mesures de l'OEE | 5-10% augmentation |

| Efficacité du travail | Études temporelles | 10-15% amélioration |

Intégration de la technologie

Les technologies modernes jouent un rôle crucial dans la réduction des coûts :

Optimisation des logiciels de FAO

- Meilleures stratégies de parcours d'outils

- Réduction des temps de cycle

- Amélioration de l'état de surface

Systèmes de surveillance des machines

- Suivi des performances en temps réel

- Maintenance prédictive

- Optimisation de la consommation d'énergie

Intégration de l'assurance qualité

Maintenir la qualité tout en réduisant les coûts nécessite :

Contrôle en cours de fabrication

- Détection précoce des problèmes

- Réduction des taux de rebut

- Qualité constante de la production

Contrôle statistique des processus

- Prise de décision fondée sur des données

- Analyse des tendances

- Amélioration continue

Chez PTSMAKE, nous avons mis en œuvre ces stratégies avec succès dans notre atelier de production. Par exemple, en optimisant les paramètres de coupe et en mettant en œuvre des solutions d'outillage avancées, nous avons réduit de 25% les coûts d'usinage d'un composant médical complexe en acier inoxydable, tout en maintenant des tolérances serrées de ±0,01 mm.

L'essentiel est de considérer la réduction des coûts non pas comme un effort ponctuel, mais comme un processus permanent d'amélioration continue. En abordant systématiquement chaque aspect du processus d'usinage, de la sélection des outils à la réduction des déchets, il est possible de réaliser des économies significatives sans compromettre les normes de qualité que nos clients attendent et méritent.

N'oubliez pas qu'une réduction réussie des coûts dans l'usinage de l'acier inoxydable nécessite une approche équilibrée. S'il est tentant de se concentrer uniquement sur les mesures immédiates de réduction des coûts, la vision à long terme doit toujours donner la priorité au maintien des normes de qualité. Cela garantit une réduction durable des coûts qui ne compromet pas votre réputation et n'entraîne pas de problèmes de qualité coûteux.