Vous êtes-vous déjà demandé comment les produits en plastique de tous les jours, de la coque de votre smartphone aux pièces de voiture, sont fabriqués avec une précision aussi incroyable ? De nombreux fabricants ont du mal à produire efficacement des pièces plastiques complexes tout en maintenant la qualité et en limitant les coûts. Le défi est encore plus grand lorsqu'il s'agit de produire des volumes importants et de répondre à des spécifications de conception complexes. L'injection plastique [...]

Le moulage par injection de plastique est un processus de fabrication qui transforme des granulés de plastique en pièces de forme précise en injectant du plastique fondu dans une cavité de moule conçue sur mesure. Une fois refroidie et solidifiée, la pièce est éjectée, ce qui permet de créer des répliques exactes d'une qualité constante avec un minimum de déchets.

Comprendre le processus de base

Le processus de moulage par injection de plastique suit une séquence soigneusement contrôlée qui garantit une qualité constante. Chez PTSMAKE, nous avons affiné ce processus afin d'obtenir des résultats optimaux pour nos clients. Le processus commence par la résine thermoplastique1 Les granulés sont introduits dans la trémie de la machine de moulage par injection.

Les étapes de base sont les suivantes :

- Préparation du matériel

- Fusion et injection

- Refroidissement et solidification

- Ejection de pièces

- Contrôle de la qualité

Composants clés d'une machine de moulage par injection

Le succès du moulage par injection repose en grande partie sur le fonctionnement précis de plusieurs composants cruciaux :

Trémie

- Stocke les granulés de plastique

- Contrôle le taux d'alimentation du matériau

- Prévient la contamination

- Maintien d'un flux de matériel cohérent

Tonneau et vis

- Chauffe et fait fondre les matières plastiques

- Assure un mélange uniforme des matériaux

- Contrôle la pression d'injection

- Maintien de la stabilité de la température

Système de moulage

- Création de la géométrie de la pièce

- Contrôle le processus de refroidissement

- Gestion du flux de matériel

- Assurer la qualité des pièces

Applications dans tous les secteurs d'activité

La polyvalence du moulage par injection lui confère une valeur inestimable dans divers secteurs :

| L'industrie | Applications courantes | Principaux avantages |

|---|---|---|

| Automobile | Éléments du tableau de bord, pare-chocs | Grande durabilité, formes complexes |

| Médical | Outils chirurgicaux, boîtiers de dispositifs | Production stérile, précision |

| Électronique grand public | Étuis de téléphone, pièces d'ordinateur portable | Finition esthétique, cohérence |

| Emballage | Récipients, bouchons, fermetures | Rentable, grand volume |

| Industriel | Pièces de machines, outils | Solidité, fiabilité |

Avantages du moulage par injection

Efficacité de la production

- Capacité de production en grande quantité

- Temps de cycle rapides

- Fonctionnement automatisé

- Production minimale de déchets

Qualité et cohérence

- Réplication précise des pièces

- Excellente finition de surface

- Tolérances serrées

- Intégrité structurelle

Flexibilité de la conception

- Géométries complexes possibles

- Plusieurs options de matériaux

- Différentes textures de surface

- Personnalisation des couleurs

Rapport coût-efficacité

- Faibles coûts par pièce en volume

- Déchets minimaux de matériaux

- Réduction des besoins en main-d'œuvre

- Durabilité à long terme des moules

Considérations relatives à la sélection des matériaux

Le choix du bon matériau est crucial pour la réussite du moulage par injection. Les matériaux les plus courants sont les suivants :

ABS (Acrylonitrile Butadiène Styrène)

- Haute résistance aux chocs

- Bonne finition de surface

- Excellente stabilité dimensionnelle

Polypropylène (PP)

- Résistance chimique

- Léger

- Rentabilité

Polycarbonate (PC)

- Haute résistance

- Clarté optique

- Résistance à la chaleur

Nylon (PA)

- Résistance à l'usure

- Solidité et durabilité

- Résistance chimique

Mesures de contrôle de la qualité

Pour maintenir une qualité constante, nous mettons en œuvre plusieurs mesures de contrôle :

Essais de pré-production

- Vérification des matériaux

- Analyse de l'écoulement des moules

- Optimisation des paramètres du processus

Contrôle en cours de fabrication

- Contrôle de la température

- Contrôle de la pression

- Suivi du temps de cycle

Inspection post-production

- Vérification dimensionnelle

- Inspection visuelle

- Essais fonctionnels

On ne saurait trop insister sur l'importance du moulage par injection plastique dans la fabrication moderne. Il combine l'efficacité, la précision et l'évolutivité d'une manière que peu d'autres procédés de fabrication peuvent égaler. Au fur et à mesure que la technologie progresse, ce procédé polyvalent restera à la pointe de la production de pièces en plastique, permettant des innovations dans de nombreux secteurs.

Comment fonctionne le processus de moulage par injection ?

Vous êtes-vous déjà demandé pourquoi certains produits en plastique présentent une qualité irrégulière ou tombent en panne prématurément ? De nombreux fabricants sont confrontés à des pièces défectueuses, à des déchets de matériaux et à des retards de production parce qu'ils ne comprennent pas parfaitement le processus de moulage par injection. Ces problèmes augmentent non seulement les coûts, mais nuisent également aux relations avec les clients et à la réputation de la marque.

Le processus de moulage par injection se déroule selon une séquence systématique d'étapes : préparation des matériaux, chauffage et injection, refroidissement et éjection des pièces. Cette méthode de fabrication précise utilise une température, une pression et un temps contrôlés pour transformer les granulés de plastique en produits finis de haute qualité.

Sélection et préparation des matériaux

Le voyage commence par le choix du bon matériau. J'insiste toujours auprès de mes clients sur le fait que le choix du matériau est crucial pour la réussite du produit. La résine plastique doit correspondre à la fois aux exigences du produit et aux paramètres de moulage. Nous prenons généralement en compte les éléments suivants

- Propriétés mécaniques (résistance, flexibilité)

- Résistance à la température

- Résistance chimique

- Rapport coût-efficacité

- Caractéristiques de traitement

Avant de commencer le processus de moulage, nous nous assurons que le matériau est correctement séché. Hygroscopique2 nécessitent une attention particulière afin d'éviter les problèmes de qualité lors du moulage.

Conception et mise en place du moule

Le moule est essentiellement le cœur du processus de moulage par injection. Un moule bien conçu comprend

- Cavité et noyau qui forment la forme de la pièce

- Système de roulement pour le flux de matériaux

- Canaux de refroidissement

- Système d'éjection

- Système de ventilation

| Composant du moule | Fonction | Impact sur la qualité |

|---|---|---|

| Portes | Contrôler le flux de matériaux | Affecte le motif de remplissage et les lignes de soudure |

| Coureurs | Diriger le matériau vers les cavités | Influence la distribution de la pression |

| Canaux de refroidissement | Réguler la température | Détermine le temps de cycle et le gauchissement |

| Ventilateurs | Libérer l'air emprisonné | Empêche les brûlures et les remplissages incomplets |

La phase d'injection

Au cours de cette phase critique, plusieurs événements clés se produisent :

Chauffage des matériaux

- Les granulés de plastique sont introduits dans le baril

- Les bandes chauffantes font fondre le matériau

- La rotation de la vis fournit de la chaleur supplémentaire grâce à la friction

Injection de matériaux

- Le plastique en fusion est poussé vers l'avant par la vis

- Le matériau remplit la cavité du moule sous haute pression

- La pression est maintenue pour compenser le rétrécissement

Le contrôle de la température et de la pression pendant l'injection est crucial. Je recommande ces paramètres de traitement typiques :

| Type de matériau | Température de fusion (°C) | Température du moule (°C) | Pression d'injection (MPa) |

|---|---|---|---|

| ABS | 220-260 | 50-85 | 50-70 |

| PC | 280-310 | 80-120 | 70-100 |

| PP | 200-250 | 20-60 | 40-60 |

Refroidissement et solidification

La phase de refroidissement détermine la qualité finale de la pièce et la durée du cycle. Les éléments clés à prendre en compte sont les suivants :

- Conception et aménagement des canaux de refroidissement

- Température et débit du liquide de refroidissement

- Epaisseur et géométrie des pièces

- Caractéristiques de cristallisation des matériaux

J'ai constaté qu'un refroidissement équilibré est essentiel pour :

- Minimiser le gauchissement

- Réduire le stress interne

- Maintien de la stabilité dimensionnelle

- Optimisation du temps de cycle

Ejection des pièces et contrôle de la qualité

Les étapes finales sont les suivantes :

Ouverture du moule

- Apparaît après un refroidissement suffisant

- Contrôlé par l'épaisseur de la pièce et les propriétés du matériau

Ejection de pièces

- Les éjecteurs mécaniques poussent la pièce vers l'extérieur

- Le robot ou l'opérateur retire la pièce

- Les pièces sont collectées pour être inspectées

Contrôles de qualité

- Précision dimensionnelle

- Finition de la surface

- Intégrité structurelle

- Défauts visuels

Paramètres du processus et optimisation

Pour réussir dans le domaine du moulage par injection, il faut contrôler soigneusement les éléments suivants :

Gestion de la température

- Zones de température des fûts

- Température du moule

- Température du matériau

Contrôle de la pression

- Pression d'injection

- Pression de maintien

- Contre-pression

Paramètres de synchronisation

- Temps d'injection

- Temps d'attente

- Temps de refroidissement

- Temps de cycle global

| Paramètres | Impact | Objectif d'optimisation |

|---|---|---|

| Vitesse d'injection | Schéma de remplissage, cisaillement | Trouver un équilibre entre rapidité et qualité |

| Maintien de la pression | Rétrécissement, dimensions | Pression minimale nécessaire |

| Temps de refroidissement | Temps de cycle, qualité | Optimiser l'efficacité |

Je contrôle régulièrement ces paramètres à l'aide de systèmes modernes de contrôle des processus, ce qui permet de maintenir la cohérence et de détecter les problèmes potentiels avant qu'ils n'affectent la qualité des pièces. La relation entre ces paramètres est complexe et la recherche de l'équilibre optimal nécessite de l'expérience et une approche systématique.

En accordant une attention particulière à chaque étape et en contrôlant correctement les paramètres, le processus de moulage par injection peut produire régulièrement des pièces en plastique de haute qualité. La clé est de comprendre comment chaque variable affecte le produit final et de maintenir un contrôle précis tout au long du cycle.

Quels sont les principaux composants d'une machine de moulage par injection ?

Avez-vous déjà eu du mal à comprendre pourquoi certaines pièces moulées par injection échouent alors que d'autres réussissent ? De nombreux fabricants sont confrontés à des problèmes de qualité inégale des pièces et de performance des machines, souvent en raison d'un manque de compréhension du fonctionnement réel de leurs machines de moulage par injection. La complexité de ces machines peut être écrasante, entraînant des erreurs coûteuses et des retards de production.

Une machine de moulage par injection se compose de quatre éléments principaux : l'unité d'injection, l'unité de fermeture, le moule et le système de contrôle. Chaque composant joue un rôle crucial dans la transformation des granulés de plastique bruts en produits finis grâce à une séquence précise de chauffage, d'injection, de refroidissement et d'éjection.

L'unité d'injection : Le cœur de la machine

C'est dans l'unité d'injection que la magie commence. Elle est chargée de faire fondre les granulés de plastique et d'injecter la matière en fusion dans la cavité du moule. Les éléments clés sont les suivants :

- Trémie d'alimentation : Stocke et alimente le tonneau en granulés de plastique.

- Le tonneau : Les maisons vis à mouvement alternatif3 et bandes chauffantes

- Bandes chauffantes : Maintien d'une température de fusion adéquate

- Buse : Relie le cylindre au moule et contrôle le flux de matériau.

J'ai constaté que le maintien d'un contrôle approprié de la température dans l'unité d'injection est essentiel. Même une légère variation peut affecter la viscosité du matériau et la qualité de la pièce finale.

L'unité de fermeture : Solidité et précision

L'unité de fermeture est essentiellement le muscle de la machine. Elle remplit plusieurs fonctions vitales :

- Maintient les moitiés du moule ensemble pendant l'injection

- Fournit la force nécessaire pour empêcher l'ouverture du moule

- Contrôle les mouvements d'ouverture et de fermeture du moule

- Assure l'éjection correcte des pièces

Voici une ventilation des forces de serrage typiques requises pour différentes tailles de pièces :

| Taille de la pièce (cm²) | Force de serrage recommandée (tonnes) | Applications courantes |

|---|---|---|

| 0-50 | 30-100 | Petits composants électroniques |

| 51-200 | 101-300 | Biens de consommation |

| 201-500 | 301-800 | Pièces détachées automobiles |

| 501+ | 800+ | Grands composants industriels |

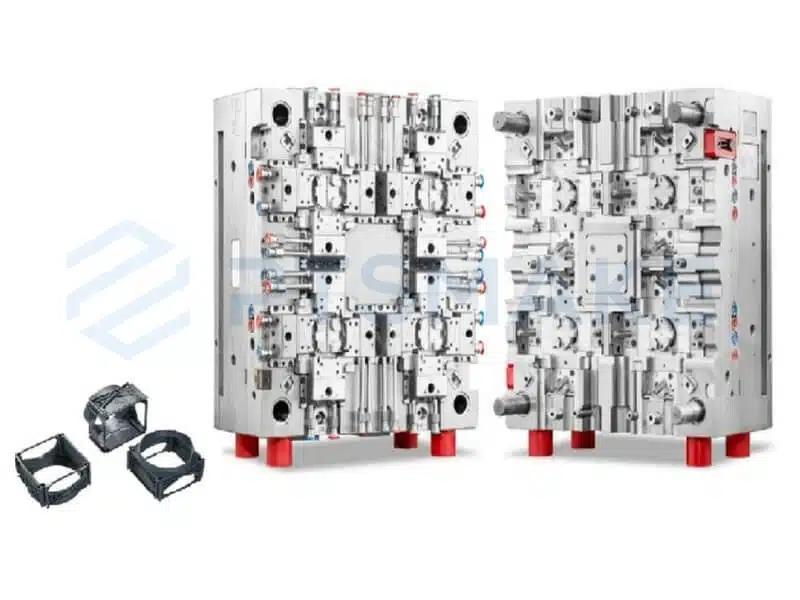

Le moule : Quand la conception rencontre la réalité

Le moule est peut-être le composant le plus critique, car il détermine la forme finale et la qualité du produit. Ses principales caractéristiques sont les suivantes

- Cavité et noyau : Formes externes et internes de la pièce

- Système de coulisse : Le plastique fondu est acheminé de la buse à la cavité.

- Canaux de refroidissement : Régule la température pour une bonne solidification

- Système d'éjection : Retire les pièces finies du moule

Un aspect qui surprend souvent mes clients est l'importance d'une bonne ventilation dans la conception des moules. Sans ventilation adéquate, l'air emprisonné peut provoquer des brûlures, des tirs courts ou d'autres problèmes de qualité.

Le système de contrôle : Le cerveau des opérations

Les machines de moulage par injection modernes s'appuient fortement sur des systèmes de contrôle sophistiqués. Ces systèmes gèrent :

- Paramètres du processus : Paramètres de température, de pression, de vitesse

- Profil d'injection : Contrôle le débit du matériau pendant l'injection

- Le cadencement des cycles : Coordonne tous les mouvements de la machine

- Contrôle de la qualité : Suivi des variables critiques du processus

J'ai constaté des améliorations significatives de la qualité des pièces lorsque les fabricants passent d'un système de contrôle de base à un système de contrôle avancé. La possibilité d'affiner les paramètres et de maintenir la cohérence est inestimable.

Intégration et synchronisation

La réussite du processus de moulage par injection dépend de la manière dont ces composants fonctionnent ensemble. Voici comment ils interagissent :

- Le système de contrôle signale à l'unité de fermeture de fermer le moule

- Une fois fermée, l'unité d'injection avance et injecte le plastique fondu

- Le système de contrôle surveille et ajuste les paramètres pendant le remplissage

- Après refroidissement, l'unité de fermeture s'ouvre et éjecte la pièce.

Une bonne compréhension de cette synchronisation permet de résoudre les problèmes les plus courants :

- Flash : souvent lié à une force de serrage insuffisante

- Des coups brefs : Peut indiquer des problèmes au niveau de l'unité d'injection

- Déformation : Peut provenir d'un manque d'efficacité du système de refroidissement.

- Marques de brûlure : Possiblement dues à une ventilation inadéquate ou à des vitesses excessives.

Ayant travaillé avec différentes machines et configurations, j'ai appris que l'entretien régulier de tous les composants est crucial. Une machine bien entretenue fournira :

- Qualité constante des pièces

- Réduction des temps de cycle

- Des taux de rebut plus faibles

- Durée de vie prolongée de l'équipement

- Une meilleure efficacité énergétique

L'interaction entre ces composants crée un système complexe qui nécessite un équilibre minutieux. Comprendre le rôle de chaque composant permet d'optimiser le processus et d'obtenir de meilleurs résultats dans les opérations de moulage par injection.

Quels sont les types de plastiques utilisés dans le moulage par injection ?

Choisir la bonne matière plastique pour le moulage par injection peut s'avérer difficile. Avec des centaines de matériaux plastiques disponibles, de nombreux ingénieurs et concepteurs de produits ont du mal à déterminer le matériau qui convient le mieux à leur application spécifique. Un mauvais choix peut entraîner des échecs de produits, une augmentation des coûts et des retards dans les projets.

Le moulage par injection fait appel à deux grandes catégories de matières plastiques : les thermoplastiques et les thermodurcissables. Les thermoplastiques peuvent être fondus et solidifiés à plusieurs reprises, tandis que les thermodurcissables durcissent de manière permanente après le chauffage initial. Les matériaux les plus courants sont l'ABS, le polycarbonate, le polypropylène et le nylon, chacun offrant des propriétés uniques.

Comprendre les thermoplastiques

Les thermoplastiques sont les matériaux les plus utilisés dans le moulage par injection. Ils offrent un excellent réalignement de la chaîne moléculaire4 Ils peuvent donc être transformés au cours du processus de chauffage et de refroidissement. J'ai constaté que cette propriété les rend idéaux pour les productions en grande série, car ils peuvent être fondus, moulés et recyclés plusieurs fois sans dégradation significative.

Les thermoplastiques les plus courants sont les suivants

| Matériau | Propriétés principales | Applications courantes |

|---|---|---|

| ABS | Résistance élevée aux chocs, bon état de surface | Pièces automobiles, boîtiers électroniques |

| Polycarbonate | Excellente transparence, grande résistance | Dispositifs médicaux, équipements de sécurité |

| Polypropylène | Résistant aux produits chimiques, léger | Conteneurs alimentaires, composants automobiles |

| Nylon | Haute résistance à la traction et à l'usure | Engrenages, roulements, pièces mécaniques |

Exploration des plastiques thermodurcissables

Contrairement aux thermoplastiques, les thermodurcissables subissent une modification chimique lorsqu'ils sont chauffés. Une fois durcis, ils ne peuvent être refondus ou reformés. D'après mon expérience avec les fabricants, les thermodurcissables sont choisis lorsqu'une résistance extrême à la chaleur ou une résistance chimique supérieure est requise.

Les matériaux thermodurcissables courants sont les suivants

| Matériau | Propriétés principales | Applications courantes |

|---|---|---|

| Epoxy | Excellente adhérence, résistance aux produits chimiques | Composants électroniques, adhésifs |

| Phénolique | Résistance à la chaleur, stabilité dimensionnelle | Isolateurs électriques, poignées d'ustensiles de cuisine |

| Polyuréthane | Flexible, résistant aux chocs | Pare-chocs automobiles, joints d'étanchéité |

| Silicone | Résistant à la température, biocompatible | Implants médicaux, joints |

Considérations relatives à la sélection des matériaux

Lorsque je sélectionne des matières plastiques pour le moulage par injection, je tiens toujours compte de ces facteurs cruciaux :

Conditions environnementales

- Plage de température de fonctionnement

- Exposition chimique

- Exposition aux UV

- Résistance à l'humidité

Exigences mécaniques

- Résistance aux chocs

- Résistance à la traction

- Flexibilité

- Résistance à l'usure

Paramètres de fabrication

- Caractéristiques d'écoulement des moules

- Taux de rétrécissement

- Temps de cycle

- Températures de traitement

Matériaux et additifs spécialisés

Pour améliorer les propriétés du matériau, divers additifs peuvent être incorporés :

Renforts

- Fibres de verre pour une résistance accrue

- Fibres de carbone pour une meilleure conductivité

- Charges minérales pour la réduction des coûts

Modificateurs de performance

- Stabilisateurs UV

- Retardateurs de flamme

- Modificateurs d'impact

- Concentrés de couleur

Considérations sur les coûts et choix des matériaux

Les coûts des matériaux ont un impact significatif sur le budget global du projet. Voici mon approche pratique de la sélection des matériaux :

Matériaux standard

- ABS : $1.50-2.50/lb

- Polypropylene: $1.00-1.80/lb

- Polycarbonate : $2.50-3.50/lb

Matériaux d'ingénierie

- Nylon : $3.00-4.50/lb

- PPS : $8.00-12.00/lb

- PEEK : $80.00-120.00/lb

Exigences spécifiques à l'industrie

Les différentes industries ont des besoins en matériaux qui leur sont propres :

Industrie médicale

- Biocompatibilité

- Résistance à la stérilisation

- Conformité à la FDA

- Traçabilité

Secteur automobile

- Résistance à la chaleur

- Résistance aux chocs

- Résistance chimique

- Stabilité aux UV

Électronique grand public

- Retardateur de flamme

- Blindage EMI

- L'attrait esthétique

- Durabilité

Chez PTSMAKE, nous maintenons une base de données complète des propriétés des matériaux et des paramètres de traitement afin d'aider nos clients à prendre des décisions éclairées. Nous procédons régulièrement à des essais et à la validation des matériaux afin de garantir des performances optimales dans leurs applications spécifiques. Cette approche systématique permet d'éviter des erreurs coûteuses et de garantir des résultats de production satisfaisants.

Quels sont les avantages et les inconvénients du moulage par injection plastique ?

Faire le mauvais choix en matière de méthodes de fabrication peut entraîner des erreurs coûteuses et des retards dans les projets. De nombreux fabricants ont du mal à sélectionner le bon processus de production, en particulier lorsqu'ils envisagent le moulage par injection de plastique. L'enjeu est de taille : si vous faites le mauvais choix, vous risquez d'être confronté à des coûts excessifs, à des problèmes de qualité ou à des opportunités de marché manquées.

Le moulage par injection plastique allie une grande efficacité à une excellente précision, ce qui le rend idéal pour la production à grande échelle. Bien qu'il nécessite un investissement initial important dans l'outillage, ce procédé offre une cohérence exceptionnelle des pièces et des coûts unitaires faibles en volume, bien qu'il faille tenir compte des limites de la conception.

Principaux avantages du moulage par injection de matières plastiques

Efficacité élevée de la production

- Temps de cycle rapides (typiquement 15-60 secondes par pièce)

- Fonctionnement automatisé avec une intervention humaine minimale

- Capacité à produire simultanément plusieurs pièces à l'aide de moules à cavités multiples

- Capacité de production continue pour des opérations 24/7

Qualité supérieure et cohérence

Le rhéologique5 comportement du plastique fondu lors de l'injection assure :

- Cohérence exceptionnelle d'une pièce à l'autre

- Grande précision dimensionnelle (±0,1 mm ou mieux)

- Excellente qualité de finition de la surface

- Exigences minimales en matière de post-traitement

Le rapport coût-efficacité à grande échelle

| Volume de production | Coût par unité | Valeur globale |

|---|---|---|

| Faible (1-1000) | Haut | Pauvre |

| Moyen (1000-10000) | Modéré | Bon |

| Élevé (10000+) | Très faible | Excellent |

Polyvalence des matériaux

- Compatible avec des centaines de types de polymères

- Possibilité de mélanger des matériaux pour obtenir des propriétés personnalisées

- Options de couleurs et de textures variées

- Possibilité d'incorporer des additifs pour améliorer les performances

Inconvénients notables

Investissement initial élevé

- Coûts de conception et de fabrication des moules ($10.000-$100.000+)

- Exigences en matière d'investissement dans les équipements

- Frais d'installation et de test

- Coûts de formation et de maintenance

Limites de la conception

Contraintes d'épaisseur de paroi

- Exigences en matière d'épaisseur minimale

- Nécessité d'une épaisseur de paroi uniforme

- Risque de marques d'enfoncement dans les sections épaisses

Exigences relatives à l'angle de tirant d'eau

- Nécessaire pour l'éjection des pièces

- Peut affecter l'aspect esthétique

- Impact sur les caractéristiques fonctionnelles

Contraintes de production

- Quantités minimales de commande nécessaires pour un bon rapport coût-efficacité

- Longs délais de mise au point de l'outil initial

- Flexibilité limitée pour les changements de conception

- Complications liées au changement de couleur et de matériau

Considérations particulières

Impact sur l'environnement

- Consommation d'énergie pendant la production

- Gestion des déchets matériels

- Capacités de recyclage

- Respect des réglementations environnementales

Exigences en matière de contrôle de la qualité

Paramètres du processus

- Contrôle de la température

- Contrôle de la pression

- Optimisation du temps de cycle

- Préparation du matériel

Assurance qualité

- Inspection régulière des pièces

- Entretien des outils

- Documentation du processus

- Essais de matériaux

Facteurs spécifiques à l'industrie

| L'industrie | Exigences clés | Considérations critiques |

|---|---|---|

| Automobile | Haute résistance, durabilité | Normes de sécurité, résistance à la chaleur |

| Médical | Biocompatibilité, précision | Stérilisation, conformité réglementaire |

| Électronique grand public | Esthétique, murs fins | Blindage EMI, caractéristiques d'assemblage |

D'après mon expérience chez PTSMAKE, les projets de moulage par injection réussis nécessitent une prise en compte minutieuse de ces facteurs. Nous avons aidé de nombreux clients à faire ces compromis, et nous avons souvent constaté que la clé du succès réside dans une planification minutieuse et une optimisation de la conception avant le début de la création de l'outillage.

La décision d'utiliser le moulage par injection doit être fondée sur une analyse complète des éléments suivants :

- Exigences en matière de volume de production

- Complexité des pièces et caractéristiques de conception

- Spécifications des matériaux

- Normes de qualité

- Contraintes budgétaires

- Objectifs en matière de délais de mise sur le marché

Lorsqu'il est correctement mis en œuvre, le moulage par injection peut offrir un excellent équilibre entre la qualité, le coût et l'efficacité. Toutefois, il est essentiel de comprendre ses capacités et ses limites pour décider en connaissance de cause s'il s'agit de la bonne méthode de fabrication pour votre application spécifique.

Comment les moules d'injection plastique sont-ils conçus et fabriqués ?

La conception et la fabrication de moules d'injection plastique deviennent de plus en plus complexes en raison des spécifications exigeantes des produits d'aujourd'hui. De nombreuses entreprises sont confrontées à des conceptions de moules qui entraînent des défauts de production, des temps de cycle prolongés et une usure prématurée des moules. Ces problèmes augmentent non seulement les coûts de production, mais entraînent également des retards importants dans les projets et des problèmes de qualité.

Le processus de conception et de fabrication des moules d'injection plastique comporte plusieurs étapes critiques : la planification de la conception initiale, la modélisation 3D, la sélection des matériaux, l'usinage CNC et les essais. Chaque étape nécessite un examen minutieux de facteurs tels que la géométrie de la pièce, le flux de matière, l'efficacité du refroidissement et l'accessibilité pour la maintenance, afin de créer un moule fiable et performant.

Phase de conception initiale et planification

La base d'une fabrication de moules réussie commence par une planification minutieuse de la conception. Chez PTSMAKE, nous commençons par analyser le modèle 3D et les spécifications du produit. Il s'agit notamment d'évaluer les dimensions critiques, les finitions de surface et les exigences en matière de matériaux. La phase de conception initiale consiste également à déterminer :

- Emplacement du plan de joint

- Types et positions des portes

- Nombre de cavités

- Exigences relatives au système d'éjection

- Exigences en matière de ventilation

Au cours de cette étape, nous utilisons des analyse par éléments finis6 pour simuler les flux de matériaux et identifier les problèmes potentiels avant le début de la fabrication.

Considérations relatives à la conception du noyau et de la cavité

Le noyau et la cavité représentent le cœur de tout moule à injection. Voici une présentation détaillée des principaux éléments de conception :

| Élément de conception | Objectif | Considérations critiques |

|---|---|---|

| Angles d'ébauche | Retrait des pièces | Minimum 0,5° pour les surfaces texturées |

| Épaisseur de la paroi | Flux de matières | Epaisseur uniforme pour éviter les déformations |

| Côtes et patrons | Soutien structurel | Épaisseur maximale 60% des murs adjacents |

| Rayons | Distribution des contraintes | Minimum 0,5 mm pour les angles internes |

| Sous-coupes | Caractéristiques complexes | Noyaux coulissants ou releveurs requis |

Sélection et traitement des matériaux

Le choix des matériaux de moulage a un impact significatif sur les performances et la longévité. Voici notre processus type de sélection des matériaux :

Matériaux du noyau et de la cavité

- Acier P20 pour les grands moules

- Acier H13 pour la production en grande série

- Acier S7 pour les applications à forte usure

Composants de soutien

- Acier 1045 pour les plaques de support

- Acier inoxydable 420 pour les composants de refroidissement

- Alliages de bronze pour plaques d'usure

Conception du système de refroidissement

Un système de refroidissement efficace est essentiel pour maintenir des temps de cycle constants et la qualité des pièces. Nous mettons en œuvre ces stratégies de refroidissement :

Disposition des canaux

- Distance uniforme par rapport aux surfaces des pièces

- Modèles de flux équilibrés

- Placement stratégique des déflecteurs

Contrôle de la température

- Circuits indépendants pour différentes zones

- Points de contrôle pour la vérification de la température

- Entretien des écoulements turbulents

Étapes du processus de fabrication

Le processus de fabrication suit une séquence précise :

Opérations d'ébauche

- Préparation des blocs

- Ebauche de noyaux et de cavités

- Usinage des plaques de support

Traitement thermique

- Soulagement du stress

- Durcissement

- Trempe

Opérations de finition

- Usinage à grande vitesse

- Traitement par électroérosion

- Meulage de surface

- Polissage

Contrôle de la qualité et essais

Chaque moule est soumis à des tests rigoureux avant d'être livré :

Vérification dimensionnelle

- Inspection CMM

- Mesure de l'état de surface

- Contrôle de l'alignement des composants

Essais

- Inspection du premier article

- Optimisation du temps de cycle

- Vérification de la qualité des pièces

Considérations relatives à l'entretien

Il est essentiel d'intégrer des caractéristiques faciles à entretenir :

Points d'accès

- Zones de nettoyage faciles d'accès

- Inserts amovibles

- Composants standardisés

Prévention de l'usure

- Surfaces d'usure trempées

- Composants remplaçables

- Traitements anticorrosion

Stratégies d'optimisation des coûts

Maintenir le rapport coût-efficacité tout en garantissant la qualité :

Optimisation de la conception

- Utilisation standard des composants

- Usinage simplifié dans la mesure du possible

- Construction modulaire

Sélection des matériaux

- Qualités spécifiques à l'application

- Prise en compte de la disponibilité locale

- Analyse de l'impact des coûts à long terme

J'ai constaté que la réussite de la conception et de la fabrication des moules exige un équilibre entre l'excellence technique et les considérations pratiques. Chaque décision prise au cours du processus a une incidence sur la qualité du produit final et sur l'efficacité de la production. En suivant ces approches systématiques et en maintenant des contrôles de qualité stricts, nous produisons systématiquement des moules qui répondent aux attentes de nos clients, voire les dépassent.

La clé du succès réside dans la compréhension du fait que la fabrication de moules est à la fois un art et une science. Si les spécifications techniques sont cruciales, l'expérience permettant d'anticiper et de prévenir les problèmes potentiels avant qu'ils ne surviennent est tout aussi importante. Grâce à une planification minutieuse, une exécution précise et des tests approfondis, nous nous assurons que chaque moule fonctionne de manière optimale tout au long de son cycle de vie prévu.

Quels sont les défauts les plus courants dans le moulage par injection de plastique et comment les prévenir ?

Chaque jour, je vois des fabricants confrontés à des défauts de moulage par injection qui compromettent la qualité de leurs produits et augmentent les coûts de production. Ces problèmes entraînent non seulement des taux de rebut élevés, mais aussi des retards de production importants et l'insatisfaction des clients. L'impact sur les résultats et les délais des projets peut être dévastateur.

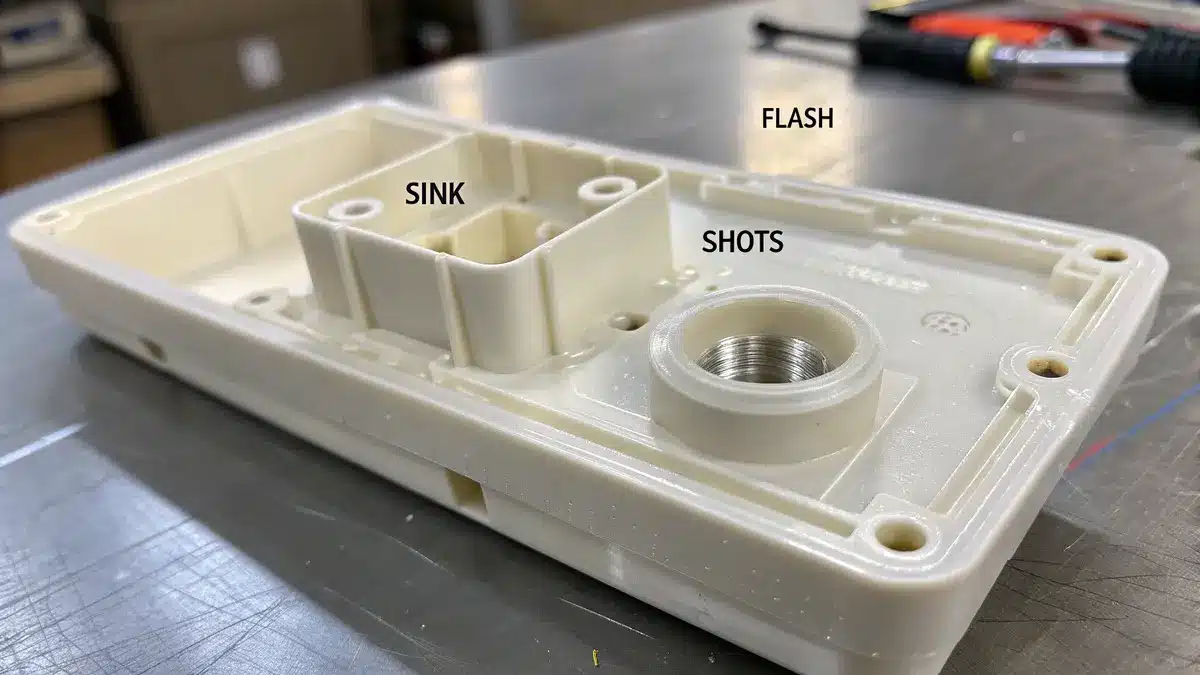

Les défauts de moulage par injection sont des problèmes de fabrication courants qui peuvent survenir au cours du processus de moulage, notamment le gauchissement, les marques d'enfoncement, les bavures et les coups courts. Ces problèmes découlent généralement d'un mauvais réglage des machines, de problèmes de matériaux ou de défauts de conception des moules. Cependant, avec une bonne compréhension et des mesures préventives, la plupart des défauts peuvent être gérés efficacement.

Comprendre les défauts de déformation

Le gauchissement se produit lorsque différentes sections d'une pièce moulée refroidissent à des vitesses inégales, ce qui entraîne des déformations. La principale difficulté liée au gauchissement est son impact sur la qualité de la pièce. rétrécissement différentiel7 comportement du matériau. J'ai mis en œuvre plusieurs stratégies pour éviter le gauchissement :

- Optimiser la conception des canaux de refroidissement

- Maintien d'une épaisseur de paroi uniforme

- Ajuster les paramètres de moulage

- Sélectionner les matériaux appropriés

Marques d'évier : Causes et solutions

Les marques d'affaissement se présentent sous la forme de dépressions à la surface des pièces moulées. Ces défauts apparaissent généralement dans les zones où les sections sont épaisses ou près des nervures. Voici ce que j'ai constaté comme étant le plus efficace pour éviter les marques de coulure :

| Méthode de prévention | Mise en œuvre | Résultat attendu |

|---|---|---|

| Positionnement de la porte | Placer les barrières dans des sections plus épaisses | Amélioration du flux de matériaux |

| Épaisseur de la paroi | Maintien d'une épaisseur constante | Refroidissement uniforme |

| Pression d'emballage | Optimiser la pression de maintien | Réduction de la formation de vides |

| Temps de refroidissement | Prolonger la durée du refroidissement | Meilleure stabilité dimensionnelle |

Traiter les tirs courts

Les tirs courts se produisent lorsque la cavité du moule n'est pas complètement remplie de matière plastique. Mon expérience m'a permis d'identifier plusieurs facteurs clés :

- Pression d'injection insuffisante

- Température inadéquate du matériau

- Portes bloquées ou restreintes

- Mauvaise conception de la ventilation

Techniques de gestion du flash

La bavure, c'est-à-dire l'excès de matière qui forme de fines projections sur les bords des pièces, doit faire l'objet d'une attention particulière. Mon approche de la prévention des bavures comprend les éléments suivants :

- Entretien régulier des moisissures

- Calcul correct de la force de serrage

- Pression d'injection optimisée

- Contrôle de la viscosité des matériaux

Lignes d'écoulement et lignes de soudure

Ces défauts visuels se présentent souvent sous la forme de lignes ou de motifs ondulés sur la surface de la pièce. Pour minimiser leur apparition :

- Ajuster la température de fusion

- Optimiser l'emplacement des portes

- Contrôle de la vitesse d'injection

- Mise en place d'une ventilation adéquate

Prévention des brûlures

Les marques de brûlure apparaissent comme des zones décolorées ou dégradées sur la pièce. Ma stratégie de prévention comprend

- Conception adéquate de la ventilation

- Vitesse d'injection contrôlée

- Température de fusion optimisée

- Nettoyage régulier des moisissures

Mesures de contrôle de la qualité

Pour garantir une qualité constante des pièces, je recommande la mise en œuvre :

| Mesure de contrôle | Objectif | Fréquence |

|---|---|---|

| Inspection visuelle | Détecter les défauts de surface | Chaque partie |

| Contrôle dimensionnel | Vérifier les spécifications | Base d'échantillonnage |

| Essais de matériaux | Garantir des propriétés adéquates | Chaque lot |

| Surveillance des processus | Paramètres de la piste | En continu |

Optimisation des paramètres du processus

Le succès du moulage par injection exige un équilibre minutieux entre différents paramètres :

- Pression et vitesse d'injection

- Température de fusion et de moulage

- Temps et température de refroidissement

- Pression et durée de maintien

Stratégie de maintenance préventive

Un entretien régulier est essentiel pour la prévention des défauts :

- Inspection hebdomadaire des moisissures

- Horaires de nettoyage réguliers

- Contrôle systématique de l'usure

- Réparations et mises à jour préventives

Sélection et manipulation des matériaux

La sélection et la manipulation correctes des matériaux ont un impact significatif sur la qualité des pièces :

- Contrôle des conditions de stockage

- Contrôle de la teneur en eau

- Vérification de la compatibilité des matériaux

- Plages de température de traitement

La clé d'un moulage par injection réussi réside dans la compréhension de ces défauts et dans la mise en œuvre de stratégies de prévention appropriées. En appliquant des mesures strictes de contrôle de la qualité et des calendriers de maintenance réguliers, les fabricants peuvent réduire considérablement les taux de défauts et améliorer l'efficacité globale de la production. Ces pratiques garantissent non seulement une meilleure qualité des pièces, mais permettent également de réaliser des économies grâce à la réduction des déchets et à l'amélioration de la satisfaction des clients.

Dans le paysage industriel actuel, de nombreuses industries sont confrontées au défi de produire des pièces complexes de manière cohérente et rentable. La pression pour respecter des délais serrés tout en maintenant des normes de qualité est devenue de plus en plus intense, laissant les fabricants à la recherche de solutions fiables qui peuvent s'adapter à leurs besoins.

Le moulage par injection plastique est un procédé de fabrication polyvalent auquel de nombreuses industries font appel pour produire des composants en plastique de haute qualité. Cette méthode offre une précision exceptionnelle, un bon rapport coût-efficacité et la possibilité de créer des géométries complexes, ce qui la rend essentielle pour des secteurs allant de l'automobile aux appareils médicaux.

Applications dans l'industrie automobile

Le secteur automobile représente l'un des plus grands utilisateurs de pièces moulées par injection. J'ai observé comment cette technologie a révolutionné la fabrication des véhicules :

Composants intérieurs

- Éléments du tableau de bord

- Panneaux de porte

- Pièces de la console centrale

- Composants du siège

Pièces extérieures

- Couvre-pare-chocs

- Boîtiers de rétroviseurs

- Enjoliveurs

- Éléments de la grille

Le propriétés rhéologiques8 des matières plastiques que nous utilisons permettent d'obtenir une excellente finition de surface et une grande intégrité structurelle, ce qui est essentiel pour les applications automobiles.

Fabrication de dispositifs médicaux

Dans l'industrie médicale, le moulage par injection joue un rôle essentiel dans la production :

| Type de composant | Exigences clés | Applications courantes |

|---|---|---|

| Outils chirurgicaux | Stérilisable | Pinces, poignées de bistouri |

| Dispositifs de diagnostic | Haute précision | Matériel d'analyse du sang |

| Systèmes d'administration de médicaments | Biocompatibilité | Stylos à insuline, Inhalateurs |

| Équipement de laboratoire | Résistance chimique | Tubes à essai, boîtes de Petri |

Mise en œuvre dans l'industrie électronique

Le secteur de l'électronique dépend fortement du moulage par injection :

Électronique grand public

- Étuis pour smartphones

- Boîtiers pour ordinateurs portables

- Boîtiers pour tablettes

- Boîtiers d'appareils photo

Composant Logement

- Coquilles de connecteur

- Couvercles d'interrupteurs

- Boîtiers pour cartes de circuits imprimés

- Systèmes de gestion des câbles

Applications aérospatiales et de défense

L'industrie aérospatiale exige des composants qui répondent à des spécifications strictes :

- Composants intérieurs de la cabine

- Pièces du système de ventilation

- Unités de logement de l'équipement

- Éléments structurels légers

Ces pièces doivent rester stables dans des conditions extrêmes tout en répondant à des normes de sécurité strictes.

Fabrication de biens de consommation

Le secteur des biens de consommation utilise le moulage par injection pour.. :

Articles ménagers

- Conteneurs de stockage

- Ustensiles de cuisine

- Éléments d'ameublement

- Pièces détachées pour appareils ménagers

Produits de soins personnels

- Emballage cosmétique

- Poignées de rasoir

- Corps de brosse à dents

- Bouchons de bouteille

Équipements et machines industriels

L'équipement de fabrication repose sur des composants moulés par injection :

- Boîtiers de panneaux de contrôle

- Protections de sécurité

- Poignées d'outils

- Couvertures de l'équipement

- Composants mécaniques

La durabilité et la rentabilité de ces pièces les rendent idéales pour les applications industrielles.

Intégration de l'industrie de l'emballage

Les solutions d'emballage bénéficient du moulage par injection :

| Type d'emballage | Avantages | Utilisations courantes |

|---|---|---|

| Récipients pour aliments | Matériaux sans danger pour les aliments | Conteneurs de stockage |

| Emballages pour boissons | Durabilité | Bouchons de bouteilles, supports |

| Emballage industriel | Résistance aux chocs | Étuis de protection |

| Emballage pour la vente au détail | L'attrait esthétique | Unités d'affichage |

Chez PTSMAKE, nous avons mis au point des processus spécialisés pour chaque industrie, afin de garantir que nos services de moulage par injection répondent aux exigences spécifiques du secteur. L'essentiel est de comprendre que les différentes industries requièrent des approches différentes en matière de sélection des matériaux, de contrôle de la qualité et de processus de production.

La polyvalence du moulage par injection continue d'étendre ses applications dans toutes les industries. La réussite de la mise en œuvre exige :

- Comprendre les exigences spécifiques à l'industrie

- Sélection des matériaux appropriés

- Maintenir un contrôle de qualité précis

- Assurer la cohérence des processus de production

- Respecter les normes réglementaires

Chaque industrie présente des défis et des opportunités uniques, mais les avantages fondamentaux du moulage par injection - précision, efficacité et évolutivité - restent constants dans tous les secteurs. Cette méthode de fabrication continue d'évoluer, intégrant de nouvelles technologies et de nouveaux matériaux pour répondre aux besoins émergents de l'industrie.

Quelles sont les dernières innovations en matière de moulage par injection plastique ?

Dans le paysage industriel actuel, de nombreuses entreprises s'efforcent de suivre l'évolution rapide des technologies de moulage par injection. La pression exercée pour réduire les coûts de production tout en maintenant la qualité crée des défis importants. Les méthodes de moulage traditionnelles sont souvent insuffisantes pour répondre aux exigences modernes d'efficacité et aux besoins de pièces complexes.

Les dernières innovations dans le domaine du moulage par injection de plastique comprennent des systèmes de fabrication intelligents, des technologies de moulage à grande vitesse et des capacités de traitement multi-matériaux. Ces avancées améliorent considérablement l'efficacité de la production, la qualité des pièces et la flexibilité de la fabrication, tout en réduisant les coûts et l'impact sur l'environnement.

Intégration de la fabrication intelligente

L'intégration de Internet industriel des objets9 a révolutionné les processus de moulage par injection. Chez PTSMAKE, nous avons mis en place des capteurs intelligents et des systèmes de surveillance en temps réel qui fournissent un retour d'information instantané sur les paramètres critiques :

- Température de fusion

- Pression d'injection

- Temps de refroidissement

- Efficacité du cycle

- Débit de matières

Ces systèmes intelligents permettent de prévenir les défauts avant qu'ils ne se produisent et d'optimiser automatiquement les paramètres de production.

Technologies de moulage à grande vitesse

Le moulage par injection moderne à grande vitesse a transformé les capacités de production grâce à plusieurs innovations clés :

| Technologie | Avantages | Applications |

|---|---|---|

| Moulage à paroi mince | Utilisation réduite de matériaux, refroidissement plus rapide | Boîtiers électroniques |

| Moules à étages | Doublement de la production | Produits de consommation |

| Systèmes d'entraînement électrique | Contrôle précis, efficacité énergétique | Dispositifs médicaux |

| Refroidissement avancé | Des cycles plus courts, une meilleure qualité | Pièces détachées automobiles |

Matériaux multiples et traitement avancé

Le moulage multi-matériaux représente une avancée significative dans les capacités de fabrication. Cette technologie permet :

- Combinaison de différents matériaux en un seul cycle de moulage

- Création de géométries complexes aux propriétés variables

- Réduction des étapes d'assemblage

- Améliorer la fonctionnalité des produits

Solutions de fabrication durable

La conscience environnementale est à l'origine de plusieurs innovations :

- Traitement des matériaux biosourcés

- Équipements à haut rendement énergétique

- Systèmes de réduction des déchets

- Des conceptions respectueuses du recyclage

Technologie des jumeaux numériques

La technologie du jumeau numérique crée des répliques virtuelles des processus de moulage physiques, ce qui permet.. :

- Maintenance prédictive

- Optimisation des processus

- Amélioration du contrôle de la qualité

- Réduction des temps de préparation

Développement de matériaux avancés

Les innovations en matière de matériaux continuent d'élargir les possibilités :

- Polymères auto-cicatrisants

- Matériaux nano-améliorés

- Options biodégradables

- Composites haute performance

Innovations en matière de contrôle de la qualité

Les systèmes modernes de contrôle de la qualité intègrent

- Inspection de l'intelligence artificielle

- Algorithmes d'apprentissage automatique

- Détection automatisée des défauts

- Ajustement du processus en temps réel

Automatisation et robotique

L'intégration de la robotique s'est améliorée :

- Efficacité de l'élimination des pièces

- Opérations secondaires

- Contrôle de la qualité

- Manutention des matériaux

- Procédés d'emballage

Tendances futures

Pour l'avenir, plusieurs technologies émergentes sont prometteuses :

- L'informatique quantique au service de l'optimisation des processus

- Développement de polymères avancés

- Systèmes de fabrication hybrides

- Gestion de la production basée sur l'informatique en nuage

- La réalité augmentée au service de la maintenance

L'ensemble de ces innovations représente un bond en avant significatif dans les capacités de moulage par injection. La combinaison de technologies intelligentes, de matériaux avancés et de systèmes automatisés offre aux fabricants des possibilités sans précédent d'améliorer l'efficacité, la qualité et la durabilité.

Grâce à ces avancées, PTSMAKE continue de repousser les limites du possible dans le domaine du moulage par injection. L'intégration de ces technologies nous permet d'offrir à nos clients des produits de qualité supérieure tout en maintenant des prix compétitifs et en réduisant l'impact sur l'environnement.

L'avenir du moulage par injection réside dans le développement et le perfectionnement continus de ces technologies, créant ainsi des processus de fabrication toujours plus efficaces et performants. À mesure que nous avançons, l'accent reste mis sur l'amélioration de la qualité, la réduction des déchets et l'augmentation de l'efficacité de la production grâce à l'innovation technologique.

Comment le moulage par injection plastique se compare-t-il aux autres méthodes de fabrication ?

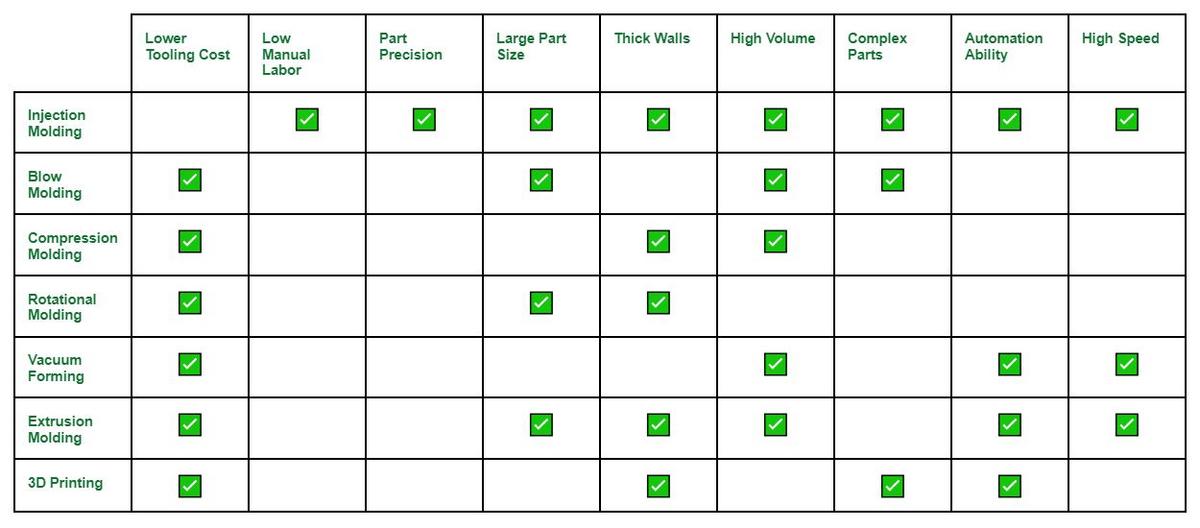

Choisir la bonne méthode de fabrication de pièces en plastique peut s'avérer difficile. Avec les multiples options disponibles - du moulage par injection à l'impression 3D, en passant par l'usinage CNC et le thermoformage - de nombreux fabricants ont du mal à déterminer le processus qui répond le mieux à leurs besoins spécifiques. Un mauvais choix peut entraîner une augmentation des coûts, des problèmes de qualité et des retards de production.

Le moulage par injection de plastique excelle dans la production de grands volumes avec une qualité constante et des coûts unitaires inférieurs à ceux des autres méthodes. Bien que l'impression 3D offre une flexibilité de conception et un prototypage rapide, et que l'usinage CNC offre une grande précision, le moulage par injection reste la solution la plus rentable pour la production de pièces en plastique à grande échelle.

Caractéristiques principales de chaque méthode de fabrication

Lorsque l'on compare différentes méthodes de fabrication, il est essentiel de comprendre leurs caractéristiques uniques. J'ai créé une comparaison complète basée sur les facteurs clés qui influencent les décisions de production :

| Méthode de fabrication | Volume de production | Coût par unité | Délai d'exécution | Complexité de la conception | Finition de la surface |

|---|---|---|---|---|---|

| Moulage par injection | Haut | Très faible | Moyenne-élevée | Haut | Excellent |

| Impression 3D | Faible-Moyen | Moyenne-élevée | Faible | Très élevé | Moyen-Bon |

| Usinage CNC | Faible-Moyen | Haut | Faible-Moyen | Moyen | Excellent |

| Thermoformage | Moyenne-élevée | Faible | Moyen | Faible | Bon |

Volume de production et analyse des coûts

Le économies d'échelle10 Les avantages du moulage par injection le rendent particulièrement intéressant pour la production de grands volumes. Bien que l'investissement initial dans l'outillage soit important, le coût unitaire diminue considérablement à mesure que le volume de production augmente. Par exemple, un composant en plastique qui coûte $20 à imprimer en 3D peut ne coûter que $0,50 lorsqu'il est moulé par injection en grandes quantités.

Flexibilité et complexité de la conception

Chaque méthode de fabrication offre des possibilités différentes en termes de complexité de conception :

- Moulage par injection : Traite les géométries complexes avec une qualité constante

- Impression 3D : Offre une liberté de conception et des structures internes illimitées

- Usinage CNC : Limité par l'accessibilité et la géométrie de l'outil

- Thermoformage : Mieux adapté aux formes simples et creuses

Sélection des matériaux et propriétés

Les options de matériaux varient considérablement d'une méthode de fabrication à l'autre :

- Moulage par injection : Large gamme de thermoplastiques et de matériaux d'ingénierie

- Impression 3D : Limitée à des filaments et des résines spécifiques

- Usinage CNC : Peut travailler avec la plupart des matériaux solides

- Thermoformage : Limité aux feuilles thermoplastiques

Vitesse de production et délais

La compréhension de la vitesse de production est cruciale pour la planification des projets :

- Moulage par injection : Production à grande vitesse une fois l'outillage prêt

- Impression 3D : Rapide pour les petits lots, mais lente pour les gros volumes

- Usinage CNC : Vitesse modérée, en fonction de la complexité

- Thermoformage : Relativement rapide pour les formes simples

Qualité et cohérence

J'ai observé des différences significatives dans la cohérence de la qualité entre ces méthodes :

- Moulage par injection : Une cohérence et une répétabilité exceptionnelles

- Impression 3D : Variation entre les impressions, lignes de couche visibles

- Usinage CNC : Haute précision, mais les coûts augmentent avec des tolérances plus étroites

- Thermoformage : Bon pour les grandes pièces mais avec peu de détails

Impact environnemental et durabilité

Chaque méthode a des implications environnementales différentes :

- Moulage par injection : Utilisation efficace des matériaux, déchets recyclables

- Impression 3D : Plus de déchets de matériaux, certains matériaux non recyclables

- Usinage CNC : Déchets de matériaux importants dus à la coupe

- Thermoformage : Déchets de matériaux modérés, déchets recyclables

Structure des coûts et investissements

Les aspects financiers varient considérablement :

- Moulage par injection : Investissement initial élevé, coût unitaire faible

- Impression 3D : Faible coût d'installation, coût unitaire plus élevé

- Usinage CNC : Coût d'installation modéré, coût unitaire élevé

- Thermoformage : Coût d'outillage modéré, coût unitaire moyen

Considérations spécifiques à l'application

Sur la base de mon expérience à PTSMAKE, je recommande :

- Utilisez le moulage par injection pour : Production en grande quantité, exigences de qualité constantes

- Choisissez l'impression 3D pour : Prototypes, pièces personnalisées, production en petite quantité

- Choisir l'usinage CNC pour : Pièces de haute précision, composants hybrides métal-plastique

- Optez pour le thermoformage pour : les formes simples et de grande taille, les matériaux d'emballage

Cette comparaison complète aide les fabricants à prendre des décisions éclairées en fonction de leurs besoins spécifiques. L'essentiel est d'évaluer ces facteurs dans le contexte des besoins, du calendrier et des contraintes budgétaires propres à votre projet.

Découvrez les propriétés des résines thermoplastiques pour une meilleure sélection des matériaux dans la fabrication. ↩

La compréhension des matériaux hygroscopiques permet d'améliorer le traitement et la qualité du produit final. ↩

Comprendre son rôle dans l'obtention d'une température constante du matériau et d'une meilleure qualité des pièces. ↩

Le réalignement de la chaîne moléculaire désigne le processus par lequel les chaînes de polymères des matières plastiques se réarrangent lorsqu'elles sont chauffées et refroidies, ce qui permet au matériau d'être remodelé plusieurs fois sans perdre ses propriétés de base. ↩

Apprenez comment les propriétés rhéologiques affectent la qualité et la régularité du moulage par injection de plastique pour de meilleurs résultats de production. ↩

Découvrez comment l'analyse par éléments finis améliore la conception des moules, prédit les problèmes et optimise les performances avant la fabrication. ↩

Apprenez à connaître le retrait différentiel pour comprendre comment il affecte vos pièces moulées par injection.

Quelles sont les industries qui font appel au moulage par injection de plastique ?

Découvrez comment les propriétés rhéologiques améliorent la qualité des produits dans le domaine du moulage par injection de plastique. ↩

Comprendre les avantages de l'IIoT pour améliorer l'efficacité de la production et optimiser les processus de fabrication. ↩

Découvrez comment les économies d'échelle peuvent réduire de manière significative les coûts de production de vos projets. ↩