Avez-vous déjà été confronté à des défaillances soudaines de votre système hydraulique qui ont entraîné l'arrêt de toute votre chaîne de production ? Ces pannes sont souvent dues à des embouts défectueux, ce qui entraîne des fuites de liquide, des pertes de pression et des temps d'arrêt coûteux. Si vous ne comprenez pas bien ces composants essentiels, vous jouez essentiellement avec la fiabilité de votre équipement et l'efficacité de vos opérations.

Les embouts de vérins hydrauliques sont des composants mécaniques spécialisés qui assurent l'étanchéité des deux extrémités d'un vérin hydraulique. Ils jouent un rôle crucial en contenant le fluide hydraulique, en maintenant la pression du système et en fournissant un support structurel à l'ensemble du cylindre.

Comprendre la structure de base

Les bouchons d'extrémité sont plus complexes qu'il n'y paraît à première vue. Le corps principal comprend généralement des points de fixation, des orifices pour les fluides et des surfaces usinées avec précision pour les éléments d'étanchéité. D'après mon expérience chez PTSMAKE, nous avons constaté que les bouchons d'extrémité sont plus complexes qu'il n'y paraît. composition métallurgique1 de ces composants a un impact significatif sur leurs performances et leur longévité.

Ces composants sont généralement les suivants

- Points de fixation filetés ou boulonnés

- Surfaces d'étanchéité usinées avec précision

- Raccords pour le fluide hydraulique

- Rainures internes pour les éléments d'étanchéité

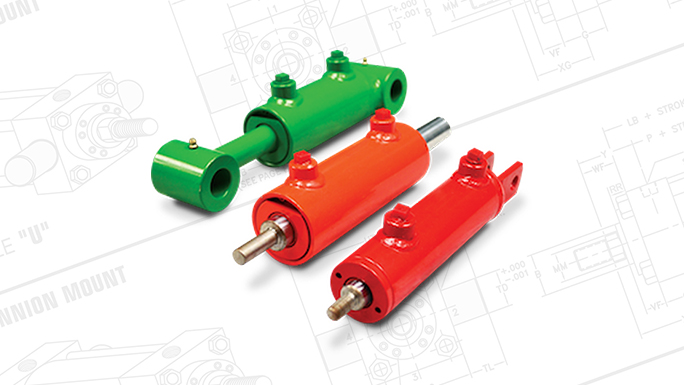

Types de modèles d'embouts

Différentes applications requièrent différentes configurations d'embouts. Voici les principaux types que nous fabriquons couramment :

Embouts filetés

- Le plus souvent dans des applications à moyenne pression

- Offre d'excellentes capacités d'étanchéité

- Facilité d'entretien et de remplacement

- Processus de fabrication rentable

Embouts boulonnés

- Préférence pour les systèmes à haute pression

- Intégrité structurelle supérieure

- Meilleure répartition de la charge

- Des dispositifs de sécurité renforcés

Embouts soudés

- Installation permanente

- Pression nominale maximale

- Maintenance minimale requise

- Fiabilité maximale de l'étanchéité

Considérations critiques sur la conception

| Facteur de conception | Impact | Importance |

|---|---|---|

| Sélection des matériaux | Détermine la résistance et la durabilité | Haut |

| Finition de la surface | Affecte les performances d'étanchéité | Critique |

| Configuration du port | Influence les caractéristiques de l'écoulement | Moyen |

| Méthode de montage | Impacts sur l'accessibilité de la maintenance | Haut |

| Température nominale | Détermine les limites opérationnelles | Critique |

Procédés de fabrication

Le processus de fabrication influe considérablement sur les performances des bouchons d'extrémité. Chez PTSMAKE, nous utilisons différentes techniques :

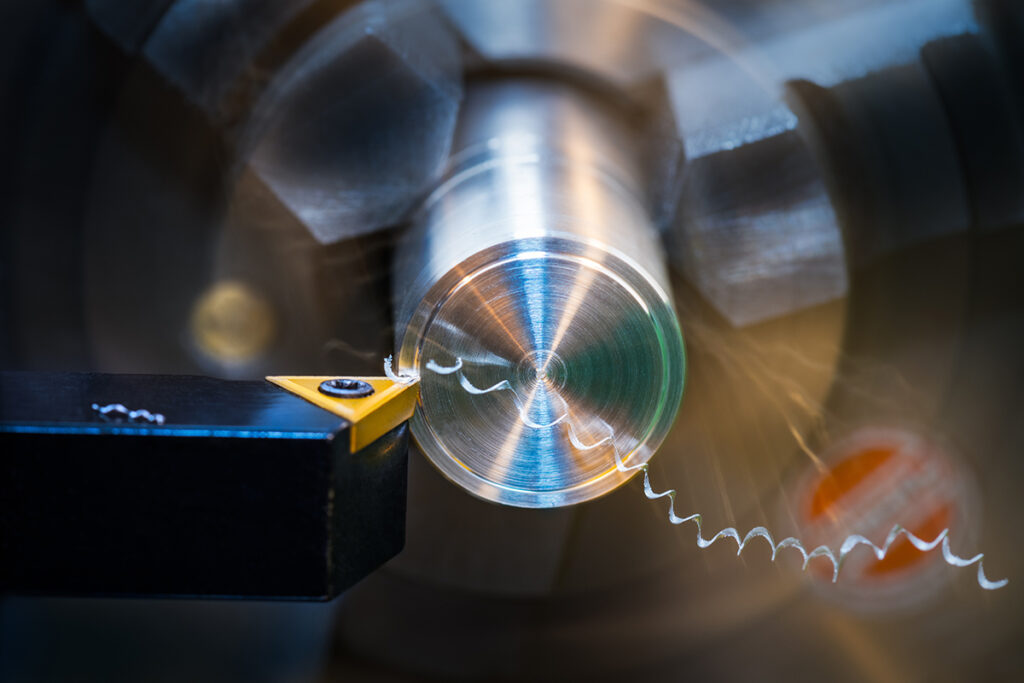

Usinage CNC

- Garantit la précision des dimensions

- Crée des surfaces d'étanchéité lisses

- Permet des configurations de ports complexes

- Maintien d'une qualité constante

Traitement de surface

- Améliore la résistance à l'usure

- Améliore la protection contre la corrosion

- Prolonge la durée de vie

- Optimise les performances d'étanchéité

Facteurs de performance et tests

L'assurance qualité est cruciale pour la fiabilité des bouchons. Les principaux paramètres d'essai sont les suivants

Essais sous pression

- Essais de maintien de la pression statique

- Essais dynamiques de cycles

- Vérification de la pression d'éclatement

- Procédures de détection des fuites

Vérification des matériaux

- Essai de dureté

- Analyse de la composition chimique

- Contrôle dimensionnel

- Mesure de l'état de surface

Applications courantes

Les capuchons d'extrémité sont utilisés dans diverses industries :

- Matériel de construction lourd

- Machines minières

- Matériel agricole

- Fabrication industrielle

- Systèmes marins

- Applications aérospatiales

Considérations relatives à l'entretien

Un entretien régulier garantit des performances optimales :

Points d'inspection

- Vérifier l'absence de fuite externe

- Sécurité du montage du moniteur

- Examen de l'état des joints

- Vérifier l'intégrité du port

Mesures préventives

- Vérification régulière du couple

- Calendrier de remplacement des joints

- Procédures de nettoyage des surfaces

- Méthodes de protection des ports

Normes et spécifications de l'industrie

Les embouts doivent répondre à différentes normes :

- Normes hydrauliques ISO

- Lignes directrices de la NFPA

- Spécifications SAE

- Exigences spécifiques à l'industrie

Ces normes garantissent

- Conformité en matière de sécurité

- Fiabilité des performances

- Interchangeabilité

- Cohérence de la qualité

Grâce à mon expérience dans la fabrication de précision, j'ai appris que le bon fonctionnement d'un système hydraulique dépendait fortement de la qualité de l'embout. La clé réside dans la compréhension non seulement du composant lui-même, mais aussi de la manière dont il s'intègre dans le système global. Une sélection appropriée des matériaux, une fabrication précise et un entretien régulier sont essentiels pour assurer des performances et une longévité optimales.

Quels sont les matériaux utilisés pour les embouts ?

Le choix d'un mauvais matériau pour les embouts de vérins hydrauliques peut entraîner des défaillances catastrophiques du système et des temps d'arrêt coûteux. J'ai été témoin de nombreux cas où un mauvais choix de matériau a entraîné une usure prématurée, des problèmes de corrosion et même des pannes complètes du système. Ces problèmes apparaissent souvent aux moments les plus inopportuns, entraînant des retards de production et des problèmes de sécurité.

Les embouts de vérins hydrauliques sont principalement fabriqués en aluminium, en acier inoxydable, en fonte ou en matériaux composites. Chaque matériau offre des avantages spécifiques en termes de solidité, de résistance à la corrosion, de poids et de rentabilité, ce qui rend le choix du matériau crucial pour une performance optimale.

Matériaux métalliques traditionnels

Embouts en fonte

La fonte reste l'un des matériaux les plus utilisés pour les embouts en raison de son excellente résistance à la compression et de ses propriétés d'amortissement des vibrations. Chez PTSMAKE, nous recommandons souvent la fonte pour les applications lourdes où la stabilité est cruciale. Les propriétés de ce matériau structure métallurgique2 offre une résistance à l'usure et une stabilité thermique supérieures.

Les principaux avantages sont les suivants :

- Excellente absorption des vibrations

- Résistance élevée à la compression

- Rentable pour la production à grande échelle

- Bonne conductivité thermique

Options en acier inoxydable

Les embouts en acier inoxydable offrent une résistance à la corrosion et une solidité exceptionnelles. Ils sont particulièrement adaptés aux environnements difficiles et aux applications exigeant des normes d'hygiène strictes. La durabilité de ce matériau le rend idéal pour :

- Applications marines

- Équipement de transformation des aliments

- Systèmes de traitement chimique

- Systèmes à haute pression

Alternatives modernes

Solutions pour l'aluminium

Les embouts en aluminium ont gagné en popularité en raison de leur excellent rapport résistance/poids. Ces composants offrent :

| Fonctionnalité | Bénéfice |

|---|---|

| Léger | Réduction du poids total du système |

| Résistant à la corrosion | Exigences minimales en matière d'entretien |

| Dissipation de la chaleur | Meilleure gestion thermique |

| Rentabilité | Réduction des coûts de transport |

Matériaux composites

Les matériaux composites modernes sont à la pointe de la technologie en matière de fabrication d'embouts. Ces matériaux combinent :

- Haute résistance

- Propriétés de légèreté

- Résistance chimique

- Flexibilité de la conception

Critères de sélection des matériaux

Considérations environnementales

L'environnement d'exploitation joue un rôle crucial dans la sélection des matériaux :

| Environnement | Matériau recommandé |

|---|---|

| Marine | Acier inoxydable |

| Industriel | Fonte |

| Aérospatiale | Aluminium |

| Usines chimiques | Composite/acier inoxydable |

Exigences en matière de pression

Le choix du matériau doit tenir compte de la pression du système :

- Basse pression (<1000 psi) : Aluminium ou matériaux composites

- Moyenne pression (1000-3000 psi) : Fonte

- Haute pression (>3000 psi) : Acier inoxydable ou fonte de qualité supérieure

Facteurs de température

Les matériaux ne réagissent pas tous de la même manière aux variations de température :

| Plage de température | Matériaux appropriés |

|---|---|

| De -40°C à 0°C | Acier inoxydable |

| 0°C à 100°C | Tous les matériaux |

| >100°C | Fonte, alliages spéciaux |

Considérations sur les coûts

Les coûts des matériaux varient considérablement :

- Fonte : la plus économique pour les grands volumes

- Aluminium : Prix moyen, bon rapport qualité-prix

- Acier inoxydable : coût initial plus élevé, excellente longévité

- Composites : Prix élevés, applications spécialisées

Optimisation des performances

Pour maximiser la performance des bouchons :

- Adapter les propriétés des matériaux aux exigences de l'application

- Prendre en compte les conditions de fonctionnement de l'ensemble du système

- Tenir compte des besoins de maintenance

- Évaluer les coûts du cycle de vie par rapport à l'investissement initial

La clé d'une sélection réussie des matériaux réside dans la compréhension des exigences spécifiques de l'application et des conditions environnementales. Par exemple, une usine de transformation alimentaire peut exiger de l'acier inoxydable pour des raisons sanitaires, tandis qu'un fabricant d'équipements de construction peut opter pour la fonte en raison de sa durabilité et de son rapport coût-efficacité.

Je conseille toujours à nos clients de tenir compte des conditions d'exploitation futures et des améliorations potentielles du système lors de la sélection des matériaux. Cette approche prospective permet d'éviter des modifications coûteuses par la suite. En évaluant soigneusement ces facteurs, nous pouvons nous assurer que les embouts ne répondent pas seulement aux exigences actuelles, mais qu'ils fournissent également un service fiable tout au long de leur durée de vie prévue.

Comment sont fabriqués les embouts de vérins hydrauliques ?

La fabrication d'embouts de vérins hydrauliques de qualité inégale peut entraîner des défaillances catastrophiques du système, provoquant des temps d'arrêt coûteux et des risques pour la sécurité. De nombreux fabricants ont du mal à choisir la bonne méthode de production, ce qui se traduit souvent par des composants qui ne répondent pas à des spécifications précises ou qui tombent en panne prématurément.

Les embouts de vérins hydrauliques sont fabriqués par divers procédés, notamment l'usinage CNC, le moulage, le forgeage et le moulage par injection. Chaque méthode offre des avantages uniques pour différentes exigences de production, l'usinage CNC étant le plus courant en raison de sa précision et de sa flexibilité.

Processus d'usinage CNC

L'usinage CNC reste la principale méthode de production des embouts de vérins hydrauliques. Ce processus utilise des outils de coupe contrôlés par ordinateur pour enlever la matière des blocs de métal, créant ainsi des composants précis. Chez PTSMAKE, nous utilisons fréquemment l'usinage multi-axes3 pour des géométries d'embouts complexes.

Le processus implique généralement

- Choix du matériau (généralement de l'acier ou de l'aluminium)

- Programmation CAD/CAM

- Première coupe grossière

- Finition de précision

- Contrôle de la qualité

Les principaux avantages sont les suivants :

- Précision dimensionnelle exceptionnelle (±0,002")

- Excellente finition de surface

- Pas de coûts d'outillage

- Convient aussi bien aux prototypes qu'à la production

Méthodes de moulage

Le moulage sous pression et le moulage en sable offrent des solutions rentables pour la production de grandes quantités. Le processus implique :

| Type de moulage | Avantages | Limites | Meilleur cas d'utilisation |

|---|---|---|---|

| Moulage sous pression | Taux de production élevé, bon état de surface | Coûts d'outillage plus élevés | Production en grande quantité |

| Moulage au sable | Coûts d'outillage réduits, flexibilité de la conception | Finition de surface plus rugueuse | Géométries complexes |

| Moulage à la cire perdue | Excellent détail, finition lisse | Coût unitaire plus élevé | Composants de précision |

Techniques de forgeage

Le forgeage permet de produire des embouts présentant des caractéristiques de résistance supérieures grâce à une déformation contrôlée du métal. Le processus comprend :

- Chauffage de la billette métallique

- Façonnage à l'aide de matrices

- Traitement thermique

- Usinage final

Avantages de la forge :

- Résistance accrue des matériaux

- Amélioration de la structure du grain

- Meilleure résistance à la fatigue

- Réduction des déchets de matériaux

Applications du moulage par injection

Pour les applications spécifiques nécessitant des matériaux légers, le moulage par injection offre des avantages :

- Qualité constante des pièces

- Taux de production élevés

- Rentabilité pour les grands volumes

- Excellente finition de surface

Le processus nécessite :

- Sélection des matériaux (plastiques techniques)

- Conception et fabrication de moules

- Optimisation des paramètres du processus

- Contrôle de la qualité

Mesures de contrôle de la qualité

Garantir la qualité des bouchons implique de multiples étapes d'inspection :

Vérification dimensionnelle

- Mesures CMM

- Balayage laser

- Test de la jauge de filetage

Essais de matériaux

- Essai de dureté

- Analyse de la composition chimique

- Essais non destructifs

Validation des performances

- Essais sous pression

- Test d'étanchéité

- Vérification de la capacité de charge

Lignes directrices pour la sélection des matériaux

| Matériau | Pression nominale | Facteur de coût | Résistance à la corrosion |

|---|---|---|---|

| Acier au carbone | Haut | Faible | Modéré |

| Acier inoxydable | Haut | Haut | Excellent |

| Aluminium | Moyen | Moyen | Bon |

| Plastiques techniques | Faible | Faible | Excellent |

Considérations sur les coûts de fabrication

Plusieurs facteurs influencent les coûts de fabrication des bouchons :

Volume de production

- Faible volume : Usinage CNC de préférence

- Grand volume : Coulée ou forgeage optimal

Coûts des matériaux

- Sélection des matières premières

- Exigences en matière de traitement

- Stratégies de réduction des déchets

Investissement en matériel

- Capacités des machines

- Exigences en matière d'outillage

- Coûts de maintenance

Le contrôle de la qualité est crucial tout au long du processus de fabrication. Nous mettons en œuvre un contrôle statistique des processus (CSP) pour surveiller les paramètres clés et garantir une qualité constante. L'étalonnage régulier des équipements de mesure et la formation des opérateurs sont des éléments essentiels de notre système de qualité.

Le choix de la méthode de fabrication dépend de plusieurs facteurs :

- Exigences en matière de volume de production

- Contraintes de coût

- Spécifications de performance

- Exigences matérielles

- Besoins en matière de finition de surface

- Exigences en matière de précision dimensionnelle

Pour obtenir des résultats optimaux, les fabricants doivent prendre en compte les éléments suivants

- Conditions d'application

- Volumes de production

- Contraintes budgétaires

- Spécifications de qualité

- Délais de livraison

Chaque méthode de fabrication a sa place dans la production de bouchons, et souvent une combinaison de procédés peut être utilisée pour obtenir les résultats souhaités. L'essentiel est de choisir le bon procédé pour répondre aux exigences d'une application spécifique, tout en maintenant la qualité et la rentabilité.

L'avenir de la fabrication des embouts de vérins hydrauliques continue d'évoluer grâce aux progrès technologiques, notamment :

- Développement de matériaux avancés

- Amélioration des capacités d'usinage

- Amélioration des méthodes de contrôle de la qualité

- Systèmes d'inspection automatisés

Ces progrès permettent de garantir des produits de meilleure qualité et plus homogènes, tout en maintenant des prix compétitifs sur le marché mondial.

Quelles sont les principales fonctions des embouts ?

Avez-vous déjà été confronté à des pannes soudaines du système hydraulique qui ont entraîné l'arrêt de toute votre chaîne de production ? Ces pannes sont souvent dues à un composant essentiel : les embouts. La défaillance des embouts n'affecte pas seulement une partie du système ; elle peut entraîner une perte de pression catastrophique, des fuites de liquide et même des risques pour la sécurité.

Les embouts des vérins hydrauliques remplissent trois fonctions essentielles : maintenir la pression du système, abriter des composants d'étanchéité vitaux et fournir une surface de montage sûre. Ces composants constituent la base de l'intégrité du système hydraulique et ont un impact direct sur l'efficacité et la sécurité des opérations.

Fonction de maintien de la pression primaire

Le rôle le plus crucial des embouts est de maintenir la pression du système. J'ai conçu un nombre incalculable d'embouts chez PTSMAKE et j'ai appris qu'un bon maintien de la pression exige une ingénierie précise de l'embout. distribution des contraintes radiales4 à l'intérieur de la structure de l'embout.

Les principaux aspects du maintien de la pression sont les suivants

- Intégrité structurelle pour résister aux opérations à haute pression

- Répartition uniforme de la force sur toute la surface de la coiffe

- Prévention de la perte de pression grâce à une sélection appropriée des matériaux

- Renforcement stratégique aux points de forte tension

Composant d'étanchéité Boîtier

Les capuchons d'extrémité servent de boîtiers de protection pour les éléments d'étanchéité critiques. Cette fonction nécessite une attention particulière :

Conception de la gorge du joint

- Spécifications de profondeur et de largeur adéquates

- Exigences en matière de finition de surface

- Considérations relatives à la compatibilité des matériaux

Protection des composants

| Aspect de la protection | Exigences en matière de conception | Impact sur les performances |

|---|---|---|

| Profondeur du sillon | 0.120" - 0.150" | Empêche l'extrusion du joint |

| Finition de la surface | 16-32 RMS | Assure un contact optimal avec le joint |

| Matériau Dureté | 28-32 RC | Réduit l'usure et prolonge la durée de vie |

| Concentricité | 0,002" TIR max | Maintien d'une étanchéité uniforme |

Fonctionnalité de la surface de montage

La fonction de la surface de montage des embouts est essentielle pour l'intégration du système. D'après mon expérience, la conception d'un montage réussi doit tenir compte des éléments suivants :

Exigences en matière d'alignement

- Des schémas de trous de boulons précis

- Perpendicularité à l'axe du cylindre

- Spécifications relatives à la planéité de la surface

Répartition de la charge

- Répartition uniforme des contraintes sur les points de fixation

- Epaisseur de matériau adéquate aux points de connexion

- Spécifications de couple appropriées pour le matériel de montage

Considérations de conception pour la fiabilité

Pour garantir des performances optimales, la conception des embouts doit tenir compte des éléments suivants :

Sélection des matériaux

- Alliages à haute résistance pour la résistance à la pression

- Matériaux résistants à la corrosion pour les environnements difficiles

- Options traitées thermiquement pour une meilleure durabilité

Fabrication de précision

- Tolérance serrée pour les dimensions critiques

- Exigences supérieures en matière de finition de surface

- Procédés de traitement thermique appropriés

Problèmes courants et solutions

La compréhension des problèmes potentiels permet d'éviter les échecs :

Questions liées à la conception

- Epaisseur insuffisante du matériau entraînant des déformations

- Mauvaise conception de la rainure d'étanchéité entraînant des fuites

- Le mauvais positionnement des trous de montage affecte l'alignement

Défauts de fabrication

- Dimensions hors spécifications

- Mauvaise qualité de la finition de la surface

- Incohérences dans le traitement thermique

Mesures préventives

- Protocoles d'inspection régulière

- Procédures d'installation appropriées

- Routines d'entretien programmées

Impact sur les performances du système

La relation entre la qualité du bouchon et la performance du système est directe :

Facteurs d'efficacité

- Capacité de rétention de la pression

- Durée de vie des joints

- Stabilité de l'alignement du système

Indicateurs de fiabilité

- Fonctionnement sans fuite

- Maintien constant de la pression

- Configuration de montage stable

Dans le cadre de mon travail à PTSMAKE, j'ai observé que des embouts bien conçus et bien fabriqués peuvent considérablement prolonger la durée de vie des systèmes et réduire les coûts de maintenance. La clé est de comprendre l'interaction entre ces différentes fonctions et de s'assurer que chaque aspect reçoit l'attention nécessaire lors de la conception et de la fabrication.

Un capuchon d'extrémité bien conçu ne se contente pas de répondre aux exigences fonctionnelles de base ; il s'agit d'optimiser chaque aspect pour créer un composant qui améliore les performances globales du système. Il s'agit notamment de prendre en compte des facteurs tels que

- Sélection des matériaux en fonction des conditions d'utilisation

- Des processus de fabrication qui garantissent une qualité constante

- Mesures de contrôle de la qualité qui vérifient les spécifications

- Procédures d'installation qui préservent l'intégrité de la conception

Les embouts peuvent sembler simples à première vue, mais leur rôle dans les performances des systèmes hydrauliques ne peut être surestimé. Que vous conceviez un nouveau système ou que vous entreteniez un équipement existant, il est essentiel de comprendre ces fonctions clés pour obtenir des performances et une fiabilité optimales.

Quels sont les différents types d'embouts de vérins hydrauliques ?

Le choix du bon embout pour les vérins hydrauliques devient souvent une tâche difficile pour les ingénieurs et les fabricants. J'ai remarqué que de nombreux clients étaient confrontés à des défaillances prématurées de leur système et à des problèmes de maintenance coûteux en raison d'un choix inapproprié de capuchon d'extrémité. Les conséquences d'un mauvais choix peuvent conduire à des pannes dévastatrices du système hydraulique et à des retards de production.

Les embouts de vérins hydrauliques se présentent sous trois formes principales : filetés, soudés et boulonnés. Chaque type répond à des besoins spécifiques et offre des avantages uniques en termes de pression nominale, de facilité d'entretien et de méthodes d'installation. Le choix dépend de facteurs tels que la pression de fonctionnement, les exigences de maintenance et l'environnement de l'application.

Embouts filetés

Les embouts filetés sont parmi les types les plus courants avec lesquels je travaille chez PTSMAKE. Ces embouts se caractérisent par des pas de vis5 qui se vissent directement dans le cylindre. Ils excellent dans les applications où :

- Un accès régulier pour l'entretien est nécessaire

- Il existe des contraintes d'espace

- Les pressions moyennes sont acceptables

Le processus d'installation consiste à visser soigneusement le bouchon dans le cylindre en respectant les spécifications de couple appropriées. J'ai constaté que le taux de réussite des bouchons filetés dépendait en grande partie des facteurs suivants :

- Qualité et précision du filetage

- Couple d'installation approprié

- Contrôles d'entretien réguliers

Embouts soudés

D'après mon expérience des applications à haute pression, les bouchons soudés offrent une résistance et une fiabilité supérieures. Ces capuchons sont fixés de façon permanente au corps de la bouteille par des procédés de soudage de précision. Les principaux avantages sont les suivants

- Capacité de pression maximale

- Excellente intégrité du joint

- Réduction du risque de fuite

Cependant, ils sont assortis de certaines limitations :

- Pas d'accès pour l'entretien

- Ne peut pas être remplacé facilement

- Nécessitent des compétences spécialisées en matière de soudage

Embouts boulonnés

Pour la polyvalence et la facilité d'entretien, les capuchons d'extrémité boulonnés offrent une excellente solution intermédiaire. Ils utilisent plusieurs boulons pour fixer le bouchon au cylindre. La conception présente les caractéristiques suivantes

| Fonctionnalité | Bénéfice |

|---|---|

| Plusieurs modèles de boulons | Répartition uniforme de la pression |

| Conception amovible | Accès facile pour l'entretien |

| Joints remplaçables | Durée de vie prolongée |

| Tailles de boulons variables | Résistance personnalisable |

Tableau des critères de sélection

| Type d'embout | Pression nominale | Accès à la maintenance | Coût | Complexité de l'installation |

|---|---|---|---|---|

| Fileté | Moyen | Bon | Faible | Moyen |

| Soudé | Haut | Aucun | Moyen | Haut |

| Boulonné | Moyenne-élevée | Excellent | Haut | Faible |

Considérations relatives à l'application

Lorsque j'aide mes clients à choisir le type d'embout approprié, je tiens compte de plusieurs facteurs cruciaux :

Pression de fonctionnement

- Basse pression (<1000 psi) : Les bouchons filetés suffisent souvent

- Moyenne pression (1000-3000 psi) : Capuchons boulonnés recommandés

- Haute pression (>3000 psi) : Les capuchons soudés sont généralement nécessaires

Exigences en matière de maintenance

La fréquence et le type de maintenance nécessaire influencent considérablement le choix :

- Entretien régulier : Choisissez le boulonnage ou le filetage

- Entretien minimal : Envisager des options soudées

- Besoins d'accès en cas d'urgence : Éviter les conceptions soudées

Facteurs environnementaux

Des environnements différents exigent des considérations spécifiques :

- Environnements corrosifs : Sélection de matériaux spéciaux

- Températures extrêmes : Sélection correcte des joints

- Exposition aux vibrations : Méthodes de sécurisation supplémentaires

Considérations sur les coûts

Les contraintes budgétaires jouent souvent un rôle crucial :

- Coût initial par rapport à la maintenance à long terme

- Frais d'installation

- Disponibilité des pièces de rechange

Considérations relatives à la fabrication

Chez PTSMAKE, nous mettons l'accent sur plusieurs aspects clés lors de la fabrication des embouts :

Sélection des matériaux

- Acier au carbone pour les applications standard

- Acier inoxydable pour les environnements corrosifs

- Alliages spécialisés pour les conditions extrêmes

Contrôle de la qualité

- Tolérances d'usinage de précision

- Exigences en matière de finition de surface

- Vérification de la qualité du fil

Procédures de test

- Protocoles d'essais sous pression

- Vérification de l'intégrité du sceau

- Certification des matériaux

Grâce à notre processus de fabrication, nous nous assurons que chaque embout est conforme aux normes industrielles spécifiques et aux exigences des clients. Ce souci du détail nous a permis de maintenir notre réputation de fiabilité et de qualité dans la fabrication de composants hydrauliques.

Comment assurer une bonne étanchéité des embouts ?

D'après mon expérience de la fabrication, une mauvaise étanchéité des embouts de vérins hydrauliques est un problème persistant auquel se heurtent de nombreux ingénieurs et fabricants. Une mauvaise étanchéité entraîne des fuites de liquide, une réduction de l'efficacité du système et une défaillance potentielle de l'équipement. Ces problèmes compromettent non seulement les performances, mais entraînent également des temps d'arrêt et des réparations coûteux.

Pour assurer une bonne étanchéité des embouts, il est essentiel de mettre en œuvre une approche globale combinant les bons matériaux d'étanchéité, des techniques d'installation précises et des procédures d'entretien régulières. Cette méthode systématique garantit des performances optimales et prévient les défaillances prématurées du système.

Comprendre les matériaux d'étanchéité et leurs applications

La sélection de matériaux d'étanchéité appropriés est cruciale pour obtenir des performances optimales. J'ai constaté que différentes applications nécessitent des solutions d'étanchéité spécifiques en fonction de leurs conditions de fonctionnement. Les composition élastomère6 des matériaux d'étanchéité joue un rôle essentiel dans la détermination de leur efficacité et de leur longévité.

Critères de sélection des joints toriques

Les joints toriques sont parmi les éléments d'étanchéité les plus couramment utilisés dans les embouts. Voici une analyse détaillée des facteurs de sélection :

| Paramètres | Considération | Impact sur les performances |

|---|---|---|

| Matériau Duromètre | 70-90 Shore A | Affecte la déformation rémanente à la compression et la résistance à l'usure |

| Plage de température | -40°C à +100°C | Influence sur la dégradation des matériaux |

| Compatibilité chimique | En fonction du type de fluide | Détermine la longévité du joint |

| Pression nominale | Jusqu'à 5000 PSI | Affecte la conception des joints et le choix des matériaux |

| Tolérance de taille | ±0,07 mm | Essentiel pour un ajustement et une fonction corrects |

Bonnes pratiques d'installation

Une installation correcte est aussi importante que le choix des matériaux. Je recommande de suivre les étapes suivantes :

Préparation de la surface

- Nettoyer soigneusement toutes les surfaces d'étanchéité

- Éliminer les bavures et les arêtes vives

- Vérifier les exigences en matière de finition de la surface

- Appliquer le lubrifiant approprié

Vérification de l'alignement

- Vérifier la concentricité des composants

- Veiller à ce que les dimensions de la rainure soient correctes

- Vérifier l'alignement du capuchon d'extrémité avec l'alésage du cylindre

Protocoles d'entretien et d'inspection

Un entretien régulier est essentiel pour prolonger la durée de vie des joints. J'ai mis au point un programme d'inspection complet :

Contrôles quotidiens

- Inspection visuelle des fuites

- Contrôle de la pression du système

- Contrôle de la température

- Détection de bruits inhabituels

Maintenance mensuelle

- Vérification du couple des boulons de l'embout

- Évaluation de l'état des phoques

- Nettoyage des surfaces extérieures

- Documentation des résultats

Technologies d'étanchéité avancées

La fabrication moderne a introduit plusieurs solutions d'étanchéité innovantes :

Joints composites

- Résistance accrue à la température

- Amélioration de la gestion de la pression

- Meilleures caractéristiques d'usure

- Durée de vie prolongée

Systèmes d'étanchéité intelligents

- Capteurs intégrés pour la surveillance des conditions de travail

- Capacités de maintenance prédictive

- Données de performance en temps réel

- Indicateurs d'alerte précoce

Considérations environnementales

L'environnement d'exploitation a un impact significatif sur la performance des joints d'étanchéité :

Effets de la température

- Les températures élevées peuvent entraîner une dégradation des matériaux

- Les basses températures peuvent réduire la flexibilité

- Les cycles thermiques doivent faire l'objet d'une attention particulière

- Le choix des matériaux doit tenir compte de la plage de température

Considérations relatives à la pression

- Limites de pression statique

- Capacités de pression dynamique

- Les pics de pression et leur impact

- Contrôle de la pression du système

Mesures de contrôle de la qualité

Pour garantir des performances de scellement constantes, mettez en œuvre les étapes de contrôle de la qualité suivantes :

Essais de matériaux

- Vérification de la dureté

- Précision dimensionnelle

- Analyse de la composition chimique

- Tests de performance

Vérification de l'installation

- Conformité aux spécifications de couple

- Vérification de l'alignement

- Essais sous pression

- Procédures de détection des fuites

Dépannage des problèmes courants

Lorsque des problèmes d'étanchéité surviennent, il convient de suivre cette approche systématique :

Identification des problèmes

- Inspection visuelle

- Essais sous pression

- Contrôle des performances

- Détection des fuites

Analyse des causes profondes

- Évaluation de la défaillance des matériaux

- Vérification des erreurs d'installation

- Examen de l'état de fonctionnement

- Évaluation de l'historique de l'entretien

Cette approche globale de l'étanchéité des bouchons d'extrémité garantit des performances fiables et une durée de vie prolongée. En suivant ces lignes directrices et en conservant une documentation appropriée, vous pouvez réduire de manière significative le risque de défaillance des joints et les temps d'arrêt associés.

Quelles sont les défaillances les plus courantes des embouts ?

Avez-vous déjà été confronté à des pannes inattendues de systèmes hydrauliques dues à des défaillances d'embouts ? Ces composants critiques peuvent soudainement tomber en panne, entraînant des retards de production coûteux et des risques pour la sécurité. La défaillance d'un capuchon d'extrémité n'affecte pas seulement une pièce - elle peut entraîner une défaillance complète du système, pouvant causer des milliers de dollars de dommages et de dangereuses fuites de liquide.

Les défaillances des capuchons d'extrémité sont généralement dues à cinq problèmes principaux : fatigue des matériaux, pression excessive, installation incorrecte, corrosion et détérioration des joints. Comprendre ces modes de défaillance permet d'éviter les pannes catastrophiques du système et de garantir des performances hydrauliques optimales.

Fatigue des matériaux et analyse des contraintes

D'après mon expérience à PTSMAKE, la fatigue des matériaux reste l'une des causes les plus fréquentes de défaillance des embouts. Ce phénomène se produit lorsque le métal subit des cycles de contrainte répétés, ce qui conduit à propagation microscopique des fissures7. J'ai observé que les embouts fabriqués à partir de matériaux de qualité inférieure sont particulièrement sensibles à ce problème.

Les principaux indicateurs de la fatigue des matériaux sont les suivants

- Fissures visibles en surface

- Déformation autour des points de fixation

- Décoloration du métal

- Vibrations inhabituelles pendant le fonctionnement

Défaillances liées à la pression

Une pression excessive peut entraîner une détérioration immédiate ou progressive de l'embout. Voici ce qui se passe généralement :

| Problème de pression | Conséquences | Méthodes de prévention |

|---|---|---|

| Pics de pression soudains | Rupture immédiate du bouchon | Installer des soupapes de sûreté |

| Surpression constante | Déformation progressive | Contrôle régulier de la pression |

| Cycle de pression | Affaiblissement des matériaux | Mettre en œuvre des contrôles appropriés du système |

| Répartition inégale de la pression | Points de tension localisés | Assurer l'alignement correct du capuchon |

Problèmes d'installation et d'entretien

De mauvaises pratiques d'installation sont souvent à l'origine de défaillances prématurées. Les problèmes les plus courants sont les suivants :

- Trous de montage mal alignés

- Spécifications de couple incorrectes

- Filets endommagés lors de l'assemblage

- Nettoyage incorrect avant l'installation

Effets et prévention de la corrosion

La corrosion nuit gravement à l'intégrité de l'embout. Je recommande de se concentrer sur ces domaines :

Corrosion externe

- Exposition environnementale

- Contamination chimique

- Détérioration du revêtement protecteur

- Traitement de surface usure

Corrosion interne

- Contamination des fluides

- Incompatibilité chimique

- Infiltration d'eau

- Déséquilibre du pH

Défaillances du système d'étanchéité

Le système d'étanchéité joue un rôle crucial dans les performances des embouts :

Questions relatives aux joints d'étanchéité primaires

- Usure et détérioration

- Dégradation chimique

- Dommages causés par la température

- Dimensionnement inadéquat

Problèmes de joints secondaires

- Défaillances de l'anneau de secours

- Jeu de compression de joints toriques

- Mauvaise sélection des matériaux

- Dommages à l'installation

Mesures préventives et entretien

Pour prolonger la durée de vie de l'embout et prévenir les défaillances :

Calendrier des inspections régulières

- Contrôles visuels hebdomadaires

- Essais de pression mensuels

- Inspection trimestrielle des scellés

- Évaluation annuelle complète

Procédures d'installation correctes

- Utiliser des outils dynamométriques calibrés

- Suivre les directives du fabricant

- Vérifier l'alignement avant de serrer

- Documenter les étapes de l'installation

Lignes directrices pour la sélection des matériaux

- Tenir compte de la pression de fonctionnement

- Évaluer les conditions environnementales

- Tenir compte de la compatibilité des fluides

- Prise en compte des plages de température

Techniques de dépannage

Lors de l'enquête sur les défaillances des bouchons d'extrémité :

Inspection visuelle

- Recherche de fissures visibles

- Vérifier la déformation

- Examen de l'état des joints

- Inspecter les surfaces de montage

Essais sous pression

- Contrôles de la pression statique

- Essai de charge dynamique

- Détection des fuites

- Analyse du cycle de pression

Analyse des matériaux

- Essai de dureté

- Évaluation de l'état de surface

- Contrôle dimensionnel

- Examen métallurgique

Optimisation des performances

Pour maximiser la performance des bouchons :

Considérations relatives à la conception

- Sélection appropriée des matériaux

- Facteurs de sécurité adéquats

- Géométrie optimale

- Analyse de la répartition des contraintes

Paramètres de fonctionnement

- Limites de pression

- Plages de température

- Compatibilité des fluides

- Intervalles d'entretien

Cette approche globale de l'analyse des défaillances des embouts m'a aidé à identifier et à prévenir de nombreuses défaillances potentielles. En comprenant ces problèmes courants et en mettant en œuvre des procédures de maintenance appropriées, vous pouvez réduire de manière significative le risque de défaillance des systèmes hydrauliques et prolonger la durée de vie de votre équipement.

Comment entretenir et remplacer les embouts ?

L'entretien des embouts de vérins hydrauliques est un défi majeur auquel sont confrontés de nombreux fabricants. Lorsque ces composants tombent en panne, des lignes de production entières peuvent s'arrêter, entraînant des retards coûteux et des risques potentiels pour la sécurité. J'ai vu des entreprises perdre des milliers de dollars en raison d'une maintenance inadéquate des embouts et de défaillances inattendues.

La clé de l'entretien et du remplacement des embouts réside dans une inspection régulière, un nettoyage adéquat et le respect des procédures de remplacement spécifiées par le fabricant. En mettant en œuvre un programme d'entretien systématique et en utilisant les bons outils, vous pouvez prolonger considérablement la durée de vie des embouts de vos vérins hydrauliques et prévenir les défaillances inattendues.

Procédures d'inspection régulières

La première étape de l'entretien des embouts consiste à établir une routine d'inspection cohérente. Je recommande de vérifier les signes d'usure, notamment fatigue des matériaux8La liste de contrôle détaillée que j'ai mise au point est la suivante Voici une liste de contrôle détaillée que j'ai élaborée :

Inspection visuelle

- Vérifier qu'il n'y a pas de fissures ou de dommages visibles

- Rechercher des signes de fuite de liquide

- Examen de l'état des joints

- Inspecter les surfaces de montage

Évaluation physique

- Recherche de mouvements inhabituels

- Vérifier le serrage des fixations

- Vérifier l'alignement

- Mesurer les schémas d'usure

Directives de nettoyage et d'entretien

Un bon nettoyage est essentiel pour prolonger la durée de vie des bouchons. J'ai constaté que le respect de ces étapes permet d'éviter une usure prématurée :

Processus de nettoyage

- Enlever les débris de surface

- Appliquer une solution de nettoyage appropriée

- Nettoyer soigneusement les rainures du joint

- Sécher soigneusement avant le remontage

| Agent de nettoyage | Meilleure utilisation pour | Précautions |

|---|---|---|

| Alcools minéraux | Nettoyage général | Utiliser dans un endroit ventilé |

| Alcool isopropylique | Élimination des huiles | Éviter tout contact prolongé |

| Nettoyeurs spécialisés | Forte contamination | Suivre les directives du fabricant |

Etapes de remplacement de l'embout

Lorsqu'un remplacement s'avère nécessaire, il convient de suivre les étapes suivantes pour garantir une installation sûre et efficace :

Préparation

- Dépressuriser le système

- Rassembler les outils nécessaires

- Documenter la configuration d'origine

- Propreté de l'espace de travail

Processus d'éloignement

- Orientation des marques

- Retirer le matériel de montage

- Extraire avec précaution l'ancien bouchon

- Surface de montage propre

Installation

- Vérifier les spécifications du nouveau capuchon d'extrémité

- Appliquer le lubrifiant recommandé

- Installer de nouveaux joints

- Aligner correctement

- Serrer les fixations selon les spécifications

Calendrier d'entretien préventif

Je recommande la mise en œuvre de ce programme d'entretien :

| Fréquence | Tâche | Points d'action |

|---|---|---|

| Quotidiennement | Contrôle visuel | Recherche de fuites et de dommages |

| Hebdomadaire | Inspection de base | Vérifier le matériel de montage |

| Mensuel | Contrôle détaillé | Nettoyer et inspecter les joints |

| Trimestrielle | Évaluation complète | Examen complet du système |

Dépannage des problèmes courants

D'après mon expérience, voici les problèmes et les solutions les plus fréquents en matière d'embouts :

Fuites

- Vérifier l'état des joints

- Vérifier le couple de serrage

- Contrôler l'état de surface

- Remplacer les composants endommagés

Désalignement

- Vérifier la précision du montage

- Vérifier la rectitude du cylindre

- Ajuster selon les besoins

- Remplacer en cas d'usure importante

Usure excessive

- Analyser les conditions de fonctionnement

- Vérifier l'absence de contamination

- Examen de l'historique de l'entretien

- Améliorer le matériel si nécessaire

Meilleures pratiques pour une fiabilité à long terme

Pour maximiser la durée de vie du bouchon, j'insiste toujours sur les points suivants :

- Utiliser les outils appropriés

- Respecter les spécifications de couple

- Maintenir des conditions de fonctionnement propres

- Documenter toutes les activités de maintenance

- Former correctement le personnel de maintenance

Considérations de sécurité

La sécurité doit toujours être la priorité absolue. Les mesures de sécurité essentielles sont les suivantes

Arrêt du système

- Vérifier que l'alimentation est coupée

- Libérer l'énergie stockée

- Procédures de verrouillage/d'étiquetage

- Confirmer la pression zéro

Protection des personnes

- Porter un EPI approprié

- Utiliser des techniques de levage appropriées

- Respecter les protocoles de sécurité

- Maintenir un espace de travail dégagé

Stratégies de gestion rentables

Pour optimiser votre budget d'entretien :

- Tenir des registres détaillés

- Stocker les pièces de rechange essentielles

- Former efficacement le personnel

- Utiliser des pièces de rechange de qualité

- Mettre en œuvre la maintenance prédictive

Cette approche globale de l'entretien et du remplacement des embouts m'a permis de réduire les temps d'arrêt et de prolonger considérablement la durée de vie des composants. En suivant ces lignes directrices, vous pouvez maintenir des performances optimales tout en minimisant les coûts d'exploitation et en évitant les défaillances inattendues.

Quelles sont les dernières innovations en matière de technologie des bouchons ?

Il est de plus en plus difficile pour les professionnels de la fabrication de se tenir au courant des dernières innovations technologiques en matière de bouchons d'extrémité. Les systèmes hydrauliques devenant de plus en plus complexes, les embouts traditionnels ne parviennent souvent pas à répondre aux exigences de performance modernes. La pression pour trouver des solutions plus efficaces, plus durables et plus intelligentes se fait de plus en plus forte.

Les dernières innovations en matière de technologie des bouchons d'extrémité se concentrent sur l'intégration intelligente, l'avancement des matériaux et l'amélioration des capacités d'étanchéité. Les principaux développements incluent des bouchons équipés de capteurs pour une surveillance en temps réel, des matériaux composites légers pour une meilleure efficacité, et des solutions d'étanchéité avancées qui réduisent considérablement les fuites de fluide et les temps d'arrêt des systèmes.

Intégration de capteurs intelligents

L'intégration de capteurs intelligents dans les embouts représente l'une des avancées les plus significatives en matière de surveillance des systèmes hydrauliques. Ces composants intelligents permettent :

- Contrôle de la pression en temps réel

- Suivi de la température

- Détection de l'usure

- Capacités de maintenance prédictive

La mise en œuvre de capteurs piézoélectriques9 dans les embouts modernes a révolutionné la façon dont nous contrôlons les performances des systèmes hydrauliques. Ces capteurs fournissent des données cruciales qui permettent de prévenir les défaillances du système et d'optimiser les programmes de maintenance.

Technologies des matériaux avancés

La fabrication moderne des bouchons d'extrémité a adopté des matériaux innovants qui offrent des performances supérieures :

| Type de matériau | Avantages | Applications |

|---|---|---|

| Composites à base de fibres de carbone | Léger, rapport résistance/poids élevé | Systèmes à haute performance |

| Polymères issus de la nano-ingénierie | Durabilité accrue, meilleures propriétés thermiques | Opérations en milieu extrême |

| Hybrides céramique-métal | Résistance supérieure à l'usure, stabilité thermique | Systèmes industriels à usage intensif |

Solutions d'étanchéité améliorées

Les développements récents en matière de technologie d'étanchéité ont permis d'améliorer de manière significative les performances des bouchons :

Systèmes d'étanchéité multicouches

- Joint primaire pour fonctionnement standard

- Joint secondaire pour une protection de secours

- Joint tertiaire pour la prévention des défaillances catastrophiques

Technologie d'étanchéité dynamique

- Compression du joint auto-ajustable

- Matériaux sensibles à la température

- Mécanismes d'étanchéité activés par la pression

Intégration de la fabrication numérique

La production moderne de bouchons d'extrémité a évolué avec les principes de l'industrie 4.0 :

Contrôle de qualité automatisé

- Numérisation 3D pour la précision dimensionnelle

- Inspection automatisée de l'état de surface

- Suivi de la production en temps réel

Procédés de fabrication avancés

- Usinage CNC de précision

- Fabrication additive pour les géométries complexes

- Solutions de fabrication hybrides

Considérations environnementales

Les solutions durables pour les bouchons sont devenues de plus en plus importantes :

Matériaux écologiques

- Composants recyclables

- Éléments d'étanchéité biodégradables

- Réduction de l'empreinte carbone de la fabrication

Efficacité énergétique

- Conception optimisée de l'écoulement des fluides

- Coefficients de frottement réduits

- Amélioration de la gestion thermique

Tendances et développements futurs

L'évolution de la technologie des bouchons d'extrémité se poursuit avec plusieurs tendances émergentes :

Conception améliorée par l'IA

- Optimisation de la topologie

- Prévision de performance

- Itérations de conception automatisées

Systèmes connectés

- Intégration de l'IdO

- Capacités de surveillance à distance

- Analyse en nuage

Capacités de personnalisation

- Conceptions spécifiques à l'application

- Prototypage rapide

- Fabrication à la demande

Amélioration de l'intégration des systèmes

Les embouts modernes sont conçus dans l'optique d'une meilleure intégration des systèmes :

Approches de conception modulaire

- Interfaces normalisées

- Capacités plug-and-play

- Accès facile pour l'entretien

Optimisation des performances

- Réduction des pertes de charge

- Amélioration des caractéristiques d'écoulement

- Gestion thermique améliorée

Essais et validation

De nouvelles méthodes d'essai garantissent des performances fiables :

Protocoles d'essai avancés

- Essais de durée de vie accélérée

- Dépistage du stress environnemental

- Simulation de jumeaux numériques

Assurance qualité

- Essais non destructifs

- Contrôle en temps réel

- Validation des performances

L'évolution de la technologie des embouts représente un bond en avant significatif dans la performance et la fiabilité des systèmes hydrauliques. Ces innovations améliorent non seulement l'efficacité du système, mais contribuent également à réduire les coûts de maintenance et à prolonger la durée de vie. Alors que nous continuons à repousser les limites du possible dans les systèmes hydrauliques, le rôle de la technologie avancée des embouts devient de plus en plus crucial pour répondre aux exigences des applications industrielles modernes.

Comment choisir les bons embouts pour votre application ?

Le choix de mauvais embouts pour les vérins hydrauliques peut entraîner des défaillances catastrophiques du système et des temps d'arrêt coûteux. J'ai vu de nombreux cas où un mauvais choix de capuchon d'extrémité a entraîné des fuites, une usure prématurée et même des pannes complètes du système, mettant en péril la sécurité de l'équipement et de l'opérateur.

Le choix du bon bouchon d'extrémité nécessite un examen attentif de la pression de fonctionnement, des conditions environnementales, de la compatibilité des matériaux et des exigences de montage. Les facteurs clés comprennent la pression nominale, la résistance à la température, la conception de l'étanchéité et la méthode d'installation pour garantir des performances et une longévité optimales.

Comprendre les exigences en matière de pression de fonctionnement

La pression de service est le facteur le plus important dans le choix d'un bouchon. La pression de service est le facteur le plus important dans le choix de l'embout. limite d'élasticité10 du matériau de l'embout doit résister à la pression maximale du système avec une marge de sécurité appropriée. Je recommande d'utiliser ce guide des pressions nominales :

| Pression de fonctionnement (PSI) | Matériau recommandé | Facteur de sécurité |

|---|---|---|

| 0-1,500 | Fonte | 4:1 |

| 1,500-3,000 | Acier au carbone | 4:1 |

| 3,000-5,000 | Acier allié | 5:1 |

| 5,000+ | Acier à haute résistance | 6:1 |

Considérations environnementales

L'environnement de travail a un impact significatif sur les performances et la longévité des bouchons d'extrémité. Voici les principaux facteurs environnementaux à évaluer :

- Plage de température : Sélectionnez des matériaux qui conservent leur intégrité structurelle dans la plage de température de votre système.

- Exposition aux produits chimiques : Tenir compte de la résistance aux fluides hydrauliques, aux nettoyants et aux contaminants environnementaux.

- Exposition à l'humidité : Choisir des matériaux résistants à la corrosion ou des revêtements protecteurs appropriés

- Exposition aux UV : Pour les applications extérieures, s'assurer que les matériaux ne se dégradent pas sous l'effet du soleil.

Options de configuration du montage

Les méthodes de montage des embouts ont une incidence sur les procédures d'installation et d'entretien :

Monture filetée

- Meilleur pour les petits cylindres

- Assure une excellente étanchéité

- Accès facilité à la maintenance

- Limité à des plages de pression spécifiques

Fixation du tirant d'attelage

- Supérieure pour les applications à haute pression

- Répartition uniforme de la charge

- Points d'attache multiples

- Meilleure stabilité sous charges dynamiques

Montage soudé

- Installation permanente

- Capacité de pression maximale

- Accès réduit à la maintenance

- Nécessite une fabrication spécialisée

Critères de sélection des matériaux

Le choix des matériaux influe à la fois sur les performances et sur le rapport coût-efficacité :

Fonte

- Excellent amortissement des vibrations

- Bonne résistance à l'usure

- Rentable pour les applications à basse pression

- Capacité de pression limitée

Acier au carbone

- Meilleure résistance à la pression que la fonte

- Bonne usinabilité

- Coût modéré

- Nécessite une protection de la surface

Acier inoxydable

- Résistance supérieure à la corrosion

- Excellent pour les applications alimentaires

- Coût plus élevé des matériaux

- Meilleure résistance à la température

Conception du système d'étanchéité

Une bonne étanchéité est essentielle pour prévenir les fuites et maintenir l'efficacité du système :

Rainures du joint torique

- Doit répondre à des spécifications dimensionnelles précises

- Exigence d'une finition de surface appropriée

- Nécessité d'une profondeur de rainure correcte pour la compression

- Doit comprendre des bagues de secours pour la haute pression

Exigences en matière d'état de surface

- Ra 16-32 micro-pouces pour les joints dynamiques

- Ra 32-63 micro-pouces pour les joints statiques

- Angles de chanfrein appropriés pour l'installation des joints

- Pas d'arêtes vives susceptibles d'endommager les joints d'étanchéité

Considérations relatives à l'installation et à l'entretien

Des procédures d'installation et d'entretien appropriées garantissent des performances optimales :

Exigences en matière d'installation

- Alignement correct lors de l'assemblage

- Spécifications de couple correctes

- Environnement d'installation propre

- Utilisation correcte des outils

Accès à la maintenance

- Remplacement facile du joint

- Points d'inspection

- Accès au graissage

- Capacités de surveillance

Analyse coûts-avantages

Lors du choix des embouts, il convient de tenir compte des facteurs de coût suivants :

Investissement initial

- Coûts des matériaux

- Complexité de la fabrication

- Exigences de qualité

- Quantité nécessaire

Considérations à long terme

- Durée de vie prévue

- Exigences en matière d'entretien

- Coûts de remplacement

- Impact sur les temps d'arrêt

Mesures d'assurance de la qualité

Mettre en œuvre ces contrôles de qualité :

Certification des matériaux

- Vérification de la composition chimique

- Test des propriétés physiques

- Validation du traitement thermique

- Documentation sur la traçabilité

Contrôle dimensionnel

- Vérification des dimensions critiques

- Mesure de l'état de surface

- Contrôle de la rondeur

- Contrôle de la qualité du filetage

N'oubliez pas que le choix du bon embout est crucial pour la fiabilité et la sécurité du système. En examinant attentivement ces facteurs et en consultant des fabricants expérimentés, vous pouvez garantir des performances optimales et la longévité des composants de votre système hydraulique.

Comprendre comment les choix de matériaux améliorent les performances et la durée de vie des embouts hydrauliques. ↩

Découvrez les meilleurs matériaux pour les embouts de vérins hydrauliques afin d'en assurer la performance et la durabilité. ↩

Découvrez comment l'usinage multi-axes améliore la précision et l'efficacité de la fabrication des embouts de vérins hydrauliques. ↩

Découvrez comment les contraintes radiales influencent le maintien de la pression pour une meilleure fiabilité du système hydraulique. ↩

La compréhension du pas de vis permet d'assurer un engagement et une étanchéité corrects pour des applications hydrauliques efficaces. ↩

Découvrez la composition des élastomères pour une meilleure étanchéité et une plus grande longévité dans les applications hydrauliques. ↩

Apprenez à connaître la propagation des fissures afin d'améliorer les stratégies de maintenance et de prévenir les défaillances des systèmes hydrauliques. ↩

Comprendre la fatigue des matériaux permet de prévenir les défaillances et d'allonger la durée de vie des composants hydrauliques. ↩

Les capteurs piézoélectriques sont des dispositifs qui utilisent l'effet piézoélectrique pour mesurer les changements de pression, d'accélération, de température, de déformation ou de force en les convertissant en charge électrique. Ces capteurs sont essentiels pour les systèmes modernes de surveillance des bouchons d'extrémité. ↩

Comprendre les limites des matériaux afin de prévenir les défaillances et de garantir la sécurité et la fiabilité du système. ↩