La conception de pièces en plastique peut représenter un défi de taille pour de nombreux ingénieurs. J'ai vu de nombreux projets échouer en raison de principes de conception négligés, entraînant des défauts de fabrication, une augmentation des coûts et des retards dans les projets. Ces problèmes apparaissent souvent à un stade avancé du cycle de développement, entraînant des revers importants et des dépassements de budget.

Une conception réussie de pièces en plastique nécessite une approche systématique axée sur quatre éléments clés : les exigences fonctionnelles, la sélection des matériaux, la fabricabilité et l'optimisation de l'assemblage. En suivant ces principes, les ingénieurs peuvent créer des conceptions à la fois rentables et fiables.

Comprendre les exigences fonctionnelles

Avant de se lancer dans le processus de conception, il faut définir clairement ce que la pièce doit faire. Il s'agit notamment de

- Conditions de l'environnement opérationnel

- Exigences en matière de portance

- Besoins en matière de résistance chimique

- Plages d'exposition aux températures

- Durée de vie prévue du produit

Critères de sélection des matériaux

Le choix du matériau a une incidence considérable sur la réussite de votre projet. Tenez compte des facteurs suivants :

- Propriétés mécaniques

- Résistance chimique

- Caractéristiques thermiques

- Considérations sur les coûts

- Impact sur l'environnement

L'un des aspects critiques souvent négligé est la qualité du matériau. cristallinité1qui affecte à la fois les paramètres de traitement et les propriétés de la pièce finale.

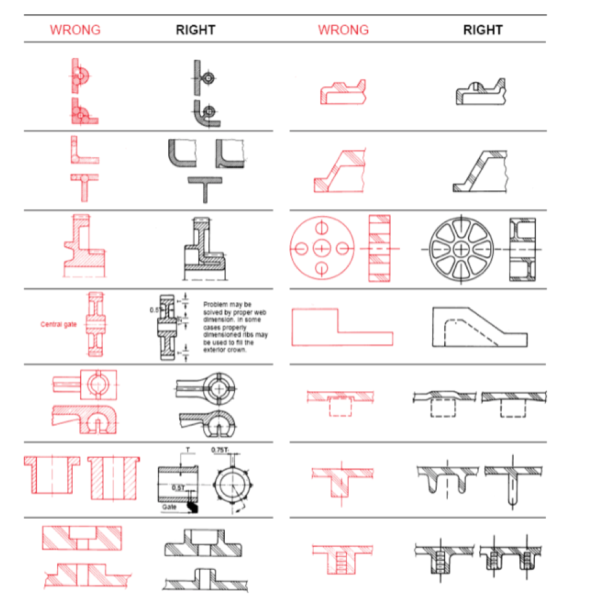

Conception pour la fabrication (DFM)

Considérations relatives à l'épaisseur de la paroi

| Épaisseur de la paroi Aspect | Fourchette recommandée | Impact sur la production |

|---|---|---|

| Épaisseur nominale | 2,0-3,0 mm | Flux optimal de matériaux |

| Variation maximale | ±10% | Prévient le gauchissement |

| Epaisseur de la nervure | 50-70% du mur | Réduit les marques d'évier |

Angles de dépouille et contre-dépouilles

Les angles de dépouille sont essentiels pour une bonne éjection des pièces. Je recommande :

- Tirant d'air minimum de 1° pour les surfaces texturées

- Tirant d'eau de 0,5° pour les surfaces lisses

- Éviter autant que possible les passages en dessous de la ligne de démarcation

- N'utiliser les actions secondaires qu'en cas de nécessité

Conception des rayons et des congés

Les angles vifs sont des concentrateurs de stress et doivent être évités :

- Coins extérieurs : rayon minimal de 0,5 mm

- Coins intérieurs : rayon minimum de 1,0 mm

- Transitions à rayon uniforme

- Modifications progressives de l'épaisseur

Optimisation de l'assemblage

Conception à encliquetage

La conception de l'emboîtement assure un bon maintien :

- Assemblage facile

- Rétention fiable

- Démontage sans dommage

- Une production rentable

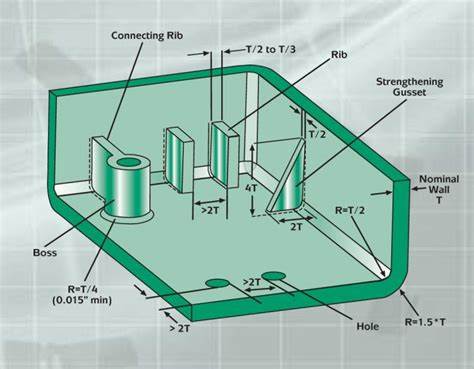

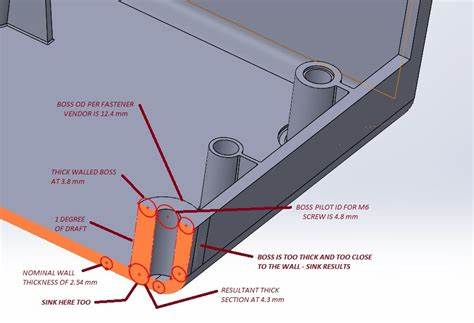

Bosses et côtes

Lignes directrices pour la conception d'éléments structurels :

- Diamètre du bossage : 2x l'épaisseur de la paroi

- Hauteur des nervures : 3x l'épaisseur de la paroi

- Goussets de soutien pour les éléments de grande taille

- Un espacement adéquat pour le flux de matériaux

Finition de la surface et esthétique

Tenez compte de ces aspects pour l'apparence :

- Exigences en matière de texture

- Emplacement du plan de joint

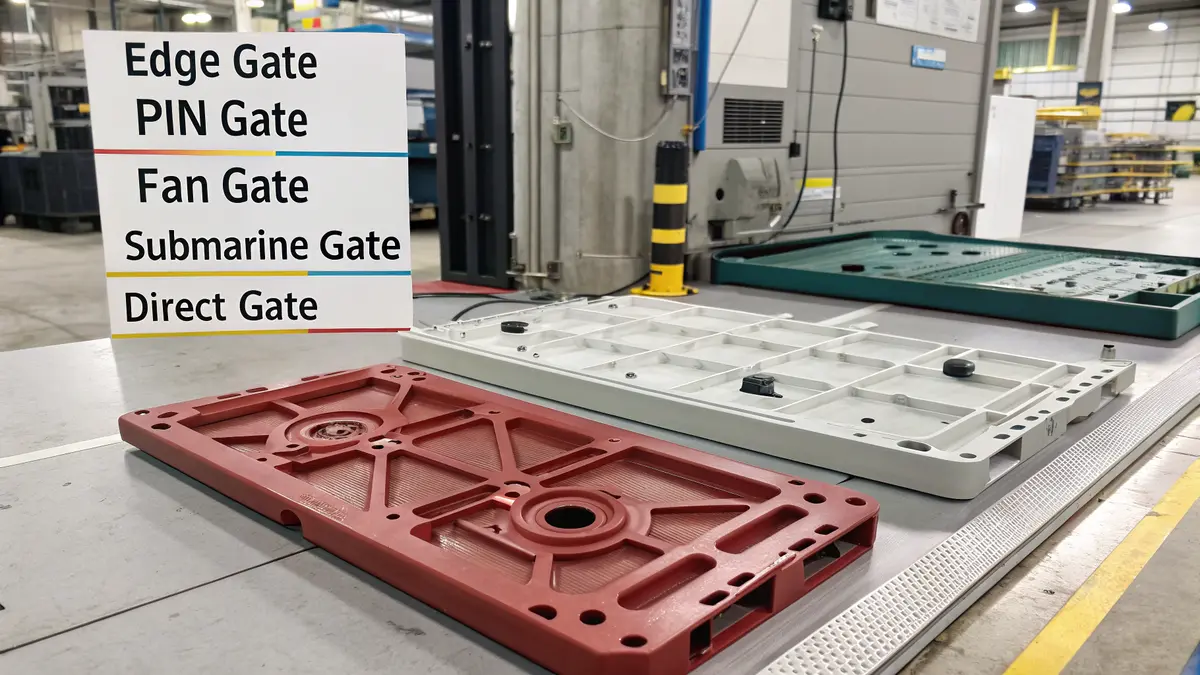

- Emplacement de la porte

- Placement de la goupille d'éjection

Validation de la conception

Avant de finaliser la conception :

- Effectuer une analyse FEA

- Créer des prototypes rapides

- Effectuer une analyse de l'écoulement des moules

- Test des procédures d'assemblage

En appliquant ces principes de conception, j'ai aidé de nombreux clients de PTSMAKE à concevoir avec succès des pièces en plastique. L'essentiel est de prendre en compte tous les aspects dès le début de la phase de conception, afin d'éviter des modifications coûteuses par la suite. N'oubliez pas qu'une bonne conception ne consiste pas seulement à créer une pièce qui fonctionne, mais aussi à en créer une qui puisse être fabriquée de manière efficace et économique.

J'insiste toujours auprès de nos clients sur le fait qu'une conception réussie de pièces en plastique est itérative. Commencez par les bases, validez vos hypothèses et affinez en fonction du retour d'information. Cette approche a toujours permis d'obtenir de bons résultats dans le cadre de nos projets.

Quel est le rayon minimum pour les pièces en plastique ?

La conception de pièces en plastique avec des rayons d'angle incorrects peut entraîner des échecs de fabrication dévastateurs. J'ai vu des pièces se fissurer sous une contrainte minimale, se déformer pendant le moulage et échouer aux contrôles de qualité, tout cela à cause de rayons mal conçus qui créaient des points de concentration de contraintes.

Le rayon minimum pour les pièces en plastique suit généralement la règle de 0,5 fois l'épaisseur de la paroi pour les angles internes, tandis que les rayons externes doivent être égaux au rayon interne plus l'épaisseur de la paroi. Cette règle garantit un bon écoulement de la matière et réduit la concentration des contraintes, ce qui permet d'éviter les défaillances des pièces.

Comprendre l'importance des rayons de courbure

Lors de la conception de pièces en plastique, le facteur de concentration des contraintes2 dans les angles a un impact significatif sur les performances de la pièce. J'insiste toujours auprès de nos clients sur le fait qu'une bonne conception des rayons n'est pas seulement une question d'esthétique - elle est fondamentale pour la fonctionnalité de la pièce. Voici pourquoi les rayons sont importants :

Flux de matières

- Améliore les schémas de remplissage des moules

- Réduit les marques d'hésitation

- Evite les coups courts lors de l'injection

- Assure un refroidissement uniforme

Intégrité structurelle

- Le stress est mieux réparti

- Réduit le risque de défaillance des pièces

- Améliore la durabilité globale

- Améliore la résistance aux chocs

Lignes directrices concernant le rayon minimum recommandé

Sur la base de tests approfondis et d'applications réelles, j'ai élaboré ce guide complet des recommandations en matière de rayon minimal :

| Épaisseur de la paroi (mm) | Rayon interne minimum (mm) | Rayon extérieur recommandé (mm) |

|---|---|---|

| 0.5 | 0.25 | 0.75 |

| 1.0 | 0.50 | 1.50 |

| 1.5 | 0.75 | 2.25 |

| 2.0 | 1.00 | 3.00 |

| 2.5 | 1.25 | 3.75 |

| 3.0 | 1.50 | 4.50 |

Les erreurs de conception les plus courantes à éviter

Je rencontre régulièrement ces problèmes de rayon dans la conception de pièces en plastique :

Rayons incohérents

- Création d'un flux de matériaux inégal

- Conduit à des rétrécissements imprévisibles

- Causes des défauts d'apparence

- Résultats des taux de refroidissement variables

Coins tranchants

- Agissent comme des concentrateurs de stress

- Augmentation du risque de défaillance des pièces

- Compliquer le démoulage

- Créer des points faibles dans la conception

Considérations particulières pour les différents matériaux

Les différents matériaux plastiques nécessitent des considérations spécifiques en matière de rayon :

Matériaux remplis de verre

- Nécessite des rayons plus importants en raison de la réduction du débit

- Rayon interne minimum : 0,75x l'épaisseur de la paroi

- Nécessité de transitions progressives

- Plus sensible à la concentration de contraintes

Matériaux flexibles

- Peut s'adapter à des rayons plus petits

- Rayon intérieur minimal : 0,3 fois l'épaisseur de la paroi

- Moins sujet à la fissuration sous contrainte

- Meilleures caractéristiques d'écoulement

Impact sur le processus de fabrication

La conception d'un rayon approprié a une incidence sur plusieurs aspects de la fabrication :

Temps de cycle de moulage

- Les rayons optimisés réduisent le temps de cycle

- Améliorer la vitesse de circulation des matériaux

- Permettre un refroidissement plus rapide

- Augmenter l'efficacité de la production

Maintenance des outils

- Réduit l'usure des coins du moule

- Prolonge la durée de vie de l'outil

- Minimise les besoins d'entretien

- Réduction des coûts de production

Considérations relatives au contrôle de la qualité

Je mets en œuvre ces mesures de contrôle de la qualité pour la vérification du rayon :

Méthodes de mesure

- Systèmes d'inspection numérique

- Projecteurs de profil

- Technologie de numérisation 3D

- Machines à mesurer tridimensionnelles

Problèmes de qualité courants

- Marques d'affaissement sur les sections épaisses

- Déformation due à un refroidissement inégal

- Flash aux lignes de séparation

- Incohérences dans l'état de surface

Implications en termes de coûts

Une bonne conception des rayons a un impact sur les coûts de fabrication :

Phase de conception initiale

- Réduction des itérations de conception

- Approbation plus rapide de la conception

- Réduction des coûts des prototypes

- Amélioration de la fabricabilité

Phase de production

- Diminution du taux de rebut

- Amélioration du rendement

- Réduction des coûts de maintenance

- Augmentation de la longévité des outils

Tendances futures dans la conception des rayons

L'industrie évolue avec de nouvelles approches de la conception des rayons :

Solutions numériques

- Optimisation de la conception grâce à l'IA

- Vérification automatisée du rayon

- Conception basée sur la simulation

- Outils d'analyse en temps réel

Matériaux avancés

- Nouvelles lignes directrices spécifiques aux matériaux

- Traitements d'angle innovants

- Propriétés d'écoulement améliorées

- Meilleure résistance au stress

Cette approche globale de la conception des rayons permet de garantir la réussite de la fabrication de pièces en plastique tout en minimisant les problèmes potentiels et en optimisant l'efficacité de la production.

Quels sont les éléments à prendre en compte lors de la conception d'une pièce ?

Concevoir des pièces sans tenir compte des contraintes de fabrication entraîne souvent des révisions coûteuses et des retards de production. De nombreux ingénieurs ont du mal à trouver un équilibre entre l'intention de conception et la fabricabilité, ce qui se traduit par des pièces qui ne peuvent pas être produites efficacement ou qui ne répondent pas aux exigences de performance.

Pour réussir la conception d'une pièce, il faut prêter une attention particulière à cinq éléments clés : la sélection des matériaux, l'uniformité de l'épaisseur des parois, les angles de dépouille, les caractéristiques du support structurel et la compensation du retrait. Ces facteurs ont un impact direct sur la facilité de fabrication et les performances des pièces.

Principes de base de la sélection des matériaux

Le choix du matériau constitue la base de toute conception de pièce réussie. Chez PTSMAKE, j'insiste toujours sur le fait que les propriétés des matériaux influencent à la fois les processus de fabrication et les performances de l'utilisation finale. Lors de la sélection des matériaux, nous prenons en compte

Propriétés mécaniques

- Résistance à la traction

- Résistance aux chocs

- Module de flexion

- Température de déviation de la chaleur

Propriétés chimiques

- Résistance à l'exposition aux UV

- Compatibilité chimique

- Absorption de l'humidité

- Comportement hygroscopique3

Exigences en matière de traitement

- Caractéristiques de l'écoulement de la matière fondue

- Plage de température de traitement

- Exigences en matière de température des moules

- Spécifications de séchage

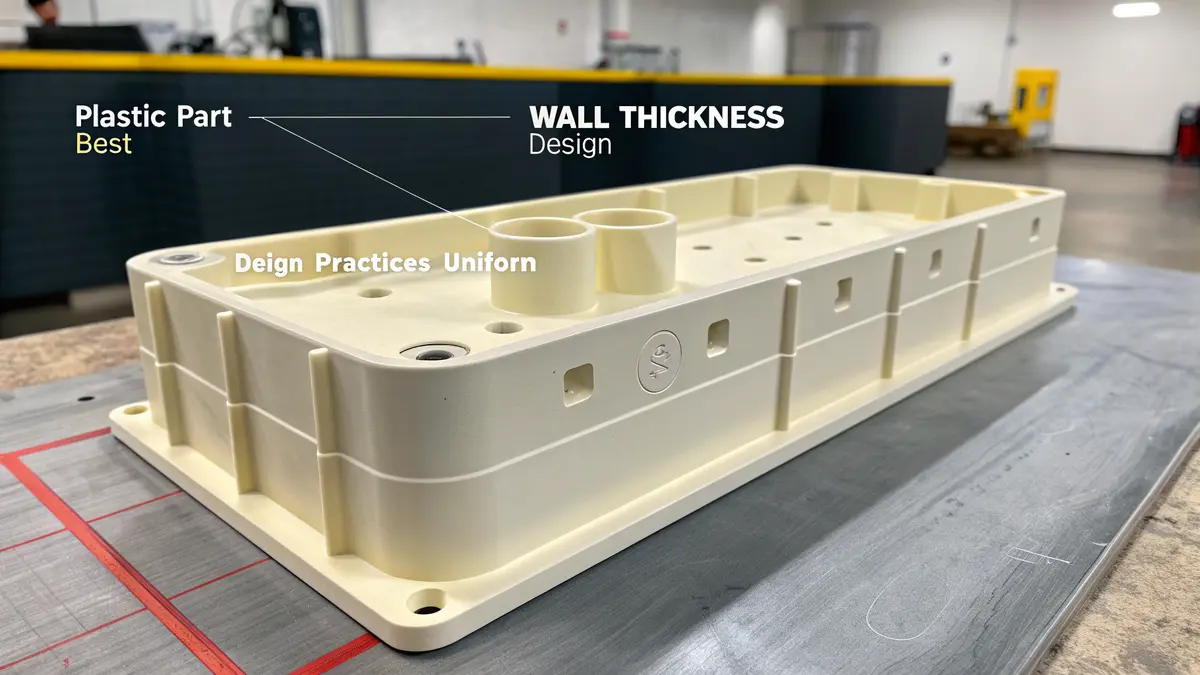

Optimisation de l'épaisseur de la paroi

Le maintien d'une épaisseur de paroi uniforme est essentiel pour éviter les défauts de fabrication. Sur la base de mon expérience à PTSMAKE, je recommande :

| Épaisseur de la paroi | Applications typiques | Principaux avantages |

|---|---|---|

| 0,5 mm - 1,0 mm | Petits boîtiers électroniques | Refroidissement plus rapide, économies de matériaux |

| 1,0 mm - 2,5 mm | Produits de consommation | Bon équilibre entre résistance et moulabilité |

| 2,5 mm - 3,5 mm | Composants structurels | Rigidité et stabilité accrues |

| 3,5 mm - 4,0 mm | Applications lourdes | Exigences de résistance maximale |

Projet de mise en œuvre de l'angle

Les angles de dépouille sont essentiels pour une bonne éjection des pièces du moule. Les lignes directrices générales que nous suivons sont les suivantes :

- Tirant d'air minimum de 1° pour les surfaces texturées

- Tirant d'eau de 0,5° à 2° pour les surfaces lisses

- Tirant d'air supplémentaire pour les nervures et les bossages profonds

- Augmentation du tirage pour les surfaces grainées ou texturées

Principes de conception des nervures et des bossages

Les caractéristiques structurelles doivent faire l'objet d'une attention particulière afin d'éviter les défauts esthétiques tout en préservant la solidité :

Lignes directrices pour la conception des côtes

- Épaisseur maximale de la nervure : 60% de la paroi adjacente

- Rapport hauteur/épaisseur : 2,5:1 à 3:1

- Espacement minimal entre les nervures : 2x l'épaisseur de la paroi

- Transitions progressives à la base des côtes

Configuration des patrons

- Diamètre du bossage : 2x le diamètre du trou

- Épaisseur de la paroi : 60% de la paroi adjacente

- Nervures de soutien pour les grands patrons

- Carottage pour les sections épaisses

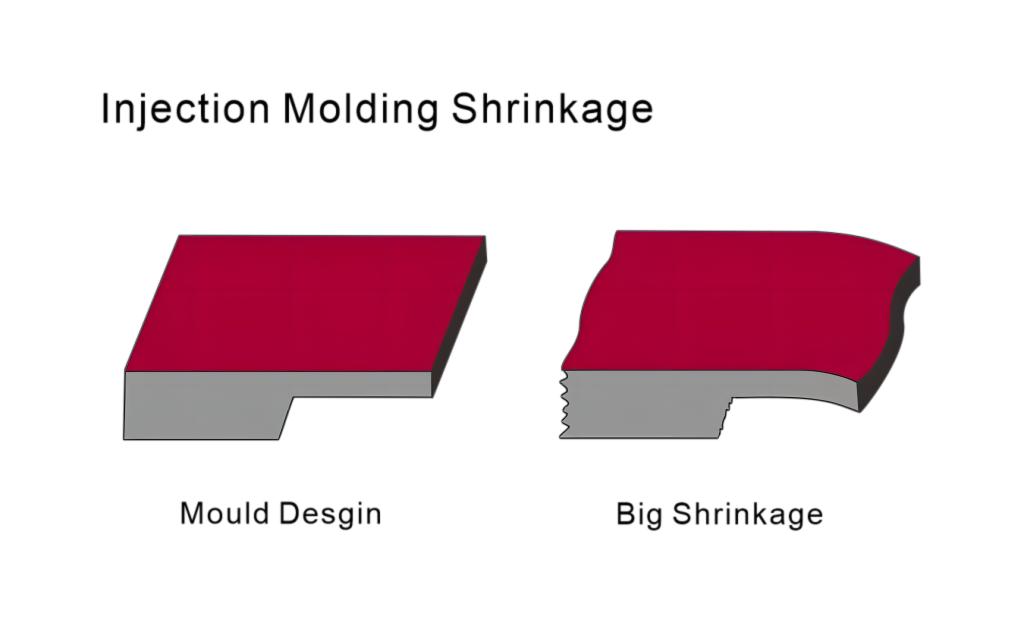

Stratégies de compensation de la freinte

Les différents matériaux présentent des taux de rétrécissement variables. Notre approche comprend

Compensation spécifique aux matériaux

- Matériaux amorphes : 0,3-0,7%

- Matériaux semi-cristallins : 0,8-2,5%

- Matériaux remplis de verre : 0,1-0,5%

Considérations géométriques

- Variations de l'épaisseur des parois

- Effets de la direction du flux

- Impact de l'emplacement de la porte

- Optimisation du temps de refroidissement

Conception pour l'intégration de l'assemblage

Tout en se concentrant sur les éléments de conception individuels, nous devons tenir compte des exigences en matière d'assemblage :

Caractéristiques de l'emboîtement

- Angles d'engagement appropriés

- Flexibilité suffisante

- Prévention du stress et de la concentration

- Dégagements de l'assemblage

Charnières vivantes

- Sélection des matériaux pour les charges cycliques

- Exigences en matière d'épaisseur

- Optimisation du rayon de courbure

- Considérations relatives à l'emplacement de la porte

Conception du fil

- Sélection du pas de vis

- Considérations relatives au noyau et à la cavité

- Compensation de l'usure

- Exigences en matière de couple d'assemblage

Chez PTSMAKE, nous veillons à ce que ces considérations de conception soient mises en œuvre dès le début du processus de développement. Cette approche proactive permet à nos clients d'éviter des modifications coûteuses et d'obtenir des performances optimales pour leurs pièces. J'ai constaté que pour réussir la conception d'une pièce, il faut trouver un équilibre entre ces différents éléments tout en se concentrant sur les exigences de l'utilisation finale et les contraintes de fabrication.

La clé d'une conception réussie des pièces réside dans la compréhension de l'interaction entre ces différents éléments. Un changement dans le choix des matériaux, par exemple, peut nécessiter des ajustements au niveau de l'épaisseur des parois et des angles de dépouille. De même, l'ajout de caractéristiques structurelles telles que des nervures et des bossages doit être mis en balance avec le risque d'apparition de marques d'enfoncement et d'autres défauts esthétiques.

Quelles sont les lignes directrices en matière de conception pour le moulage par injection de pièces en plastique ?

La conception de pièces en plastique pour le moulage par injection peut s'avérer fastidieuse. De nombreux ingénieurs sont confrontés à des défaillances de pièces, à des problèmes de qualité et à des révisions de conception coûteuses parce qu'ils négligent des principes de conception essentiels. J'ai vu des projets retardés de plusieurs mois à cause de ces erreurs évitables.

Les principales directives de conception pour le moulage par injection se concentrent sur l'épaisseur appropriée des parois, les angles de dépouille, la conception des nervures et le choix de l'emplacement de l'obturateur. Ces principes garantissent la qualité des pièces, réduisent les coûts de production et minimisent les défauts tout en maintenant la précision dimensionnelle et l'intégrité structurelle.

Considérations relatives à l'épaisseur de la paroi

L'épaisseur de la paroi est cruciale pour la réussite du moulage par injection. Le maintien d'une épaisseur de paroi uniforme permet d'éviter les déformations, les marques d'enfoncement et les contraintes internes. L'épaisseur optimale de la paroi dépend du matériau et des exigences de la pièce :

| Type de matériau | Épaisseur de paroi recommandée (mm) |

|---|---|

| ABS | 1.2 - 3.5 |

| Polycarbonate | 1.0 - 3.8 |

| Nylon | 0.8 - 3.0 |

| PEHD | 0.8 - 3.0 |

| POM | 0.8 - 3.0 |

Projet de mise en œuvre de l'angle

Les angles de dépouille sont essentiels pour faciliter l'éjection des pièces. Lors de la conception de pièces en plastique, il faut prévoir des angles de dépouille adéquats sur toutes les parois parallèles au sens d'ouverture du moule. Les angles de dépouille ligne de séparation4 L'emplacement a une incidence sur les exigences relatives à l'angle de dépouille :

- Surfaces texturées : 3° de tirant d'air minimum

- Surfaces lisses : tirant d'air minimal de 1°.

- Côtes ou poteaux profonds : 2-3° de tirant d'eau

- Murs extérieurs : 1-2° de tirage

Conception des côtes et des bosses

Les nervures apportent un soutien structurel tout en minimisant l'utilisation de matériaux. Respectez les consignes suivantes :

- Épaisseur des nervures : 50-60% de l'épaisseur de la paroi adjacente

- Hauteur des nervures : Maximum 3 fois l'épaisseur de la paroi

- Espacement entre les nervures : Minimum 2 fois l'épaisseur de la paroi

- Rayon de la base : 25-50% de l'épaisseur de la paroi

Sélection de l'emplacement de la porte

L'emplacement correct de la porte influe sur la qualité et l'aspect de la pièce :

- Placer les portes en sections épaisses

- Éviter les portes sur les surfaces visibles

- Envisager des portes multiples pour les grandes pièces

- Prévoir une longueur d'écoulement suffisante

- Tenir compte de la formation de lignes de soudure

Conception de coins et de rayons

Les angles vifs créent des concentrations de contraintes et des difficultés de moulage :

- Rayon intérieur : Minimum 0,5 mm

- Rayon extérieur : Minimum 1,5 fois l'épaisseur de la paroi

- Maintien d'une épaisseur de paroi constante dans les angles

- Éviter les sections épaisses dans les coins

Considérations relatives à la sélection des matériaux

Les différents matériaux ont des exigences de traitement qui leur sont propres :

Matériaux amorphes

- Taux de rétrécissement plus faibles

- Meilleure stabilité dimensionnelle

- Exemples : ABS, PC, PMMA

Matériaux semi-cristallins

- Taux de rétrécissement plus élevés

- Meilleure résistance aux produits chimiques

- Exemples : PP, PE, POM

Conception des canaux de refroidissement

La conception adéquate des canaux de refroidissement garantit un refroidissement uniforme des pièces :

- Diamètre du canal : 8-12 mm en général

- Espacement des canaux : 3-4 fois le diamètre

- Distance par rapport à la surface de la pièce : 1,5-2 fois le diamètre

- Maintenir une longueur de circuit de refroidissement constante

- Envisager un refroidissement conforme pour les géométries complexes

Exigences en matière d'état de surface

La finition de la surface affecte à la fois l'esthétique et la fonctionnalité :

| Type de finition | Numéro SPI | Application |

|---|---|---|

| Haut degré de polissage | A1 | Pièces optiques |

| Semi-polissage | A2 | Surfaces visibles |

| Mat | B1 | Pièces non visibles |

| Texturé | C1 | Surfaces d'adhérence |

Gestion des contre-dépouilles

Minimiser les contre-dépouilles dans la mesure du possible :

- Utiliser les actions latérales pour les contre-dépouilles nécessaires

- Envisager des noyaux coulissants pour les caractéristiques complexes

- Concevoir des ajustements rapides avec un relief approprié

- Calculer les besoins en déplacements latéraux

Considérations relatives à l'assemblage

Conception pour un assemblage efficace :

- Inclure des caractéristiques d'alignement

- Normaliser les dimensions des boutons-pression

- Tenir compte des exigences en matière de soudage par ultrasons

- Prévoir le moulage d'inserts en cas de besoin

- Concevoir des dispositifs d'auto-localisation

N'oubliez pas qu'une conception réussie du moulage par injection nécessite un examen minutieux de tous ces éléments. Chaque composant influe sur les autres, créant un système interconnecté où les changements dans un domaine peuvent avoir un impact sur la fabricabilité et la qualité de l'ensemble de la pièce.

Comment l'épaisseur des parois affecte-t-elle la conception des pièces en plastique ?

Concevoir des pièces en plastique dont les parois n'ont pas la même épaisseur, c'est comme construire une maison dont les fondations ont des profondeurs différentes : on court au désastre. De nombreux ingénieurs se heurtent à cet aspect fondamental, ce qui entraîne des problèmes de production coûteux, des défauts de qualité et des retards dans les projets.

L'épaisseur de la paroi est un facteur critique dans la conception des pièces en plastique qui a un impact direct sur l'intégrité structurelle et la fabricabilité. L'épaisseur idéale se situe généralement entre 0,5 et 5 mm, une répartition uniforme étant essentielle pour éviter les défauts courants tels que les marques d'enfoncement et les contraintes internes.

Comprendre l'impact de l'épaisseur des parois

L'épaisseur des parois affecte tous les aspects de la production de pièces en plastique. En travaillant sur divers projets à PTSMAKE, j'ai pu constater qu'une bonne conception de l'épaisseur des parois peut faire la différence entre un produit réussi et un produit raté. Les taux de cristallisation5 de la matière plastique pendant le refroidissement est directement influencée par les variations de l'épaisseur de la paroi.

Lignes directrices sur l'épaisseur optimale des parois

Voici un guide complet des différents matériaux plastiques :

| Type de matériau | Épaisseur recommandée (mm) | Épaisseur maximale (mm) |

|---|---|---|

| ABS | 1.2 - 3.5 | 4.0 |

| Polycarbonate | 0.8 - 4.0 | 4.5 |

| Nylon | 0.8 - 3.0 | 3.5 |

| PEHD | 0.8 - 2.5 | 3.0 |

| POM | 0.8 - 3.0 | 3.5 |

Défis communs en matière de conception

Marques d'évier et vides

Les parties épaisses des pièces en plastique refroidissent plus lentement que les parties fines, ce qui crée des traces de coulure sur la surface. Pour éviter cela :

- Maintenir une épaisseur de paroi uniforme dans la mesure du possible

- Concevoir des transitions graduelles entre les différentes épaisseurs

- Mettre en place des canaux de refroidissement appropriés dans le moule

Contrôle des déformations

Un refroidissement inégal causé par une épaisseur de paroi variable peut entraîner un gauchissement. Notre solution comprend

- Utilisation de nervures et de goussets au lieu de parois épaisses

- Maintien des ratios d'épaisseur inférieurs à 3:1

- Placement stratégique des lignes de refroidissement dans le moule

Considérations spécifiques aux matériaux

Les différents matériaux se comportent de manière unique au cours du processus de moulage par injection :

Matériaux amorphes

- Plus tolérant aux variations d'épaisseur

- Meilleures caractéristiques d'écoulement

- Taux de rétrécissement plus faibles

Matériaux semi-cristallins

- Plus sensible aux variations d'épaisseur

- Taux de rétrécissement plus élevés

- Nécessité d'un contrôle plus précis de la température

Techniques d'optimisation de la conception

Exigences structurelles

Lors de la conception pour la solidité :

- Utiliser des nervures au lieu d'augmenter l'épaisseur de la paroi

- Maintenir l'épaisseur de la nervure à 60% de la paroi adjacente

- Placer les nervures dans les zones à forte sollicitation

Rapport coût-efficacité

Optimiser l'utilisation des matériaux :

- Éliminer les sections épaisses inutiles

- Concevoir des éléments creux dans la mesure du possible

- Envisager des carottages dans les zones épaisses

Mesures de contrôle de la qualité

Chez PTSMAKE, nous mettons en œuvre plusieurs mesures de contrôle de la qualité :

- Simulation numérique avant la production

- Inspection du premier article

- Suivi régulier des processus

- Contrôle de la stabilité dimensionnelle

Efficacité de la production

Impact de la conception d'une épaisseur de paroi adéquate :

- Optimisation du temps de cycle

- Efficacité de l'utilisation des matériaux

- Longévité de l'outil

- Coûts de production

Considérations futures

L'évolution de la technologie de fabrication nous permet de constater.. :

- Capacités de simulation avancées

- Nouveaux matériaux avec des exigences différentes

- Amélioration des solutions de refroidissement

- Meilleures méthodes de contrôle des processus

En comprenant et en appliquant ces principes d'épaisseur de paroi, les concepteurs peuvent créer des pièces en plastique plus efficaces, plus rentables et de meilleure qualité. Notre expérience montre qu'une attention particulière portée à l'épaisseur des parois lors de la phase de conception permet d'éviter des modifications coûteuses lors de la phase de production.

Cette approche globale de la conception de l'épaisseur des parois nous a aidés à fournir des produits de qualité supérieure à nos clients dans divers secteurs, des composants automobiles à l'électronique grand public. L'essentiel est de maintenir un équilibre entre les exigences de conception et les contraintes de fabrication, tout en tenant compte des propriétés des matériaux et des applications finales.

Pourquoi l'ébauche est-elle importante dans la conception des pièces en plastique ?

Imaginez que vous conceviez une pièce en plastique et que vous découvriez qu'elle est coincée dans le moule comme une pièce de puzzle récalcitrante. Ce scénario cauchemardesque se produit plus souvent qu'on ne le pense, entraînant des retards de production et des dommages coûteux. Sans angles de dépouille appropriés, même les pièces en plastique les plus simples peuvent devenir des désastres de fabrication.

Les angles de dépouille sont des éléments de conception essentiels dans le moulage par injection de plastique, qui permettent de retirer facilement les pièces du moule. En incorporant une légère conicité (généralement de 1 à 2 degrés) sur les parois verticales, les fabricants peuvent assurer une éjection en douceur des pièces et maintenir la qualité de la surface.

Comprendre les angles d'ébauche

Le concept des angles de dépouille peut sembler simple, mais il s'agit d'un aspect crucial de la conception des pièces en plastique qui nécessite une attention particulière. Les angles de dépouille créent une légère conicité sur les surfaces verticales, ce qui permet à la pièce de se démouler sans résistance. Le plan de joint sert de point de référence à partir duquel les angles de dépouille sont mesurés.

Facteurs influençant le choix de l'angle d'étirement

Texture et finition de la surface

Des textures de surface différentes nécessitent des angles de dépouille différents :

| Type de surface | Angle d'étirement recommandé |

|---|---|

| Finition lisse | 1° - 2° |

| Texture légère | 2° - 3° |

| Texture moyenne | 3° - 5° |

| Texture profonde | 5° - 7° |

Propriétés des matériaux

Le matériau choisi pour votre pièce joue un rôle important dans la détermination de l'angle de dépouille approprié :

- Les matériaux rigides comme le nylon chargé de verre peuvent nécessiter des angles de tirage plus importants.

- Les matériaux flexibles comme le TPE peuvent parfois fonctionner avec des angles de dépouille plus petits

- Les matériaux cristallins nécessitent souvent un tirage plus important en raison de leurs caractéristiques de rétrécissement.

Défis communs liés au projet

Considérations sur la profondeur

Les pièces profondes nécessitent généralement plus de tirage que les pièces peu profondes. Pour chaque pouce de profondeur, il faut envisager d'ajouter 0,5° à 1° de tirant d'air supplémentaire pour assurer un bon relâchement. Ceci est particulièrement important pour les pièces présentant des parois verticales importantes.

Caractéristiques internes

Les caractéristiques internes nécessitent souvent plus de projets que les caractéristiques externes pour les raisons suivantes :

- Ils se rétractent sur le noyau

- L'accès pour le polissage est limité

- Les forces d'éjection sont plus concentrées

Bonnes pratiques pour la mise en œuvre du projet

Intégration précoce de la conception

- Inclure les considérations relatives à l'avant-projet lors de la phase de conception initiale

- Utiliser un logiciel de CAO pour analyser les besoins en matière d'ébauche

- Tenir compte de l'impact du projet sur la fonctionnalité des pièces

Placement stratégique des repêchages

- Appliquer plus de tirage là où les forces d'éjection sont les plus élevées

- Maintenir une épaisseur de paroi uniforme lors de l'application du tirage

- Tenir compte de l'impact sur les exigences en matière d'assemblage

Mesures de contrôle de la qualité

- Utiliser l'analyse de l'écoulement du moule pour valider les angles de dépouille

- Mettre en œuvre des stratégies de refroidissement appropriées

- Contrôler la qualité des pièces lors des premiers cycles de production

L'impact économique d'une conception adéquate de l'avant-projet

La mise en œuvre d'angles de dépouille appropriés affecte divers aspects de la production :

Efficacité de la production

- Réduction des temps de cycle

- Des taux de rejet plus faibles

- Amélioration de la qualité des pièces

- Diminution des besoins de maintenance

Considérations sur les coûts

- Coûts initiaux de conception du moule

- Économies de production à long terme

- Réduction des taux de rebut

- Durée de vie prolongée du moule

Considérations sur les projets avancés

Géométries complexes

Lorsqu'il s'agit de géométries de pièces complexes :

- Utiliser des angles de dépouille variables si nécessaire

- Bien réfléchir à l'emplacement de la ligne de démarcation

- Tenir compte des contre-dépouilles et des actions latérales

Exigences spécifiques aux matériaux

Les différents matériaux nécessitent des considérations spécifiques en matière de tirage :

| Type de matériau | Angle de tirant d'eau minimum |

|---|---|

| ABS | 1.5° |

| Polycarbonate | 1° |

| Polypropylène | 0.5° |

| Matériaux remplis de verre | 2° - 3° |

Finition de la surface Impact

La relation entre l'état de surface et le tirage :

- Les surfaces polies peuvent fonctionner avec un minimum de courant d'air

- Les surfaces texturées nécessitent un tirage supplémentaire

- Les surfaces d'électroérosion nécessitent des angles de dépouille intermédiaires

Avantages des outils modernes d'analyse de projet

Les outils de conception modernes offrent des avantages considérables :

Validation numérique

- Analyse des projets en temps réel

- Contrôle des interférences

- Visualisation des flux

Capacités d'optimisation

- Suggestions automatiques d'angles de dépouille

- Simulations de performances

- Prédictions du comportement des matériaux

Grâce à la mise en œuvre d'un angle de dépouille approprié, les fabricants peuvent atteindre leurs objectifs :

- Qualité constante des pièces

- Réduction des coûts de production

- Amélioration des temps de cycle

- Longévité accrue des moules

Ces avantages font de la prise en compte de l'angle de dépouille un aspect crucial de la conception et de la fabrication de pièces en plastique.

Quel est le rôle des nervures et des bossages dans les pièces en plastique ?

Concevoir des pièces en plastique dotées d'une intégrité structurelle optimale tout en conservant un bon rapport coût-efficacité est un défi permanent. De nombreux ingénieurs sont confrontés à des pièces qui utilisent trop de matériaux ou présentent des faiblesses structurelles, ce qui entraîne des défaillances et des reconceptions coûteuses.

Les nervures et les bossages sont des éléments de conception essentiels dans les pièces en plastique qui fournissent un support structurel et des capacités de montage. Ces caractéristiques améliorent la résistance et la fonctionnalité des pièces tout en minimisant l'utilisation des matériaux, ce qui en fait des éléments essentiels pour une conception efficace des pièces en plastique.

Comprendre les principes de conception des côtes

L'efficacité des nervures dans les pièces en plastique dépend fortement d'une conception adéquate. J'ai constaté qu'une conception réussie des nervures exige une prise en compte minutieuse de plusieurs facteurs clés :

- Rapport hauteur/épaisseur : Les nervures doivent avoir une hauteur ne dépassant pas 3 fois l'épaisseur de la paroi afin d'éviter les déformations.

- Espacement : La distance entre les nervures doit être au moins égale à 2 ou 3 fois l'épaisseur de la paroi.

- Angles de dépouille : Un angle de dépouille de 0,5° minimum par côté garantit une bonne éjection des pièces.

- Transitions d'angle : Correct rayonnant6 à la base permet d'éviter la concentration des contraintes

Principes de base de la conception des patrons

Les bossages servent de points de fixation cruciaux dans les pièces en plastique. Lors de la conception des bossages, je tiens toujours compte de ces éléments essentiels :

Dimensions du noyau

- Diamètre intérieur : Basé sur les exigences spécifiques de la fixation

- Diamètre extérieur : Généralement 2 à 2,5 fois le diamètre intérieur

- Hauteur : Généralement déterminée par la longueur de la fixation et les exigences de l'assemblage.

Considérations structurelles

- Nervures de soutien : Ajout de goussets lorsque la hauteur du patron dépasse 3 fois son diamètre

- Épaisseur de la paroi : Maintien de l'épaisseur nominale de la paroi de 60% pour les caractéristiques de soutien.

- Angles de dépouille : Incorporation d'un angle de dépouille de 1 à 2° pour un moulage correct

Lignes directrices relatives au flux de matériaux et à l'épaisseur

La relation entre l'épaisseur de la paroi et le flux de matière a un impact significatif sur la qualité des pièces. Voici une analyse détaillée :

| Type de caractéristique | Épaisseur recommandée | Objectif |

|---|---|---|

| Mur principal | 100% (nominal) | Référence de base |

| Côtes | 50-70% de la valeur nominale | Prévenir les marques d'évier |

| Patrons | 60-80% de la valeur nominale | Intégrité structurelle |

| Goussets | 50-60% de la valeur nominale | Fonctions de soutien |

Optimisation de la fabrication

Chez PTSMAKE, je mets l'accent sur ces considérations clés pour une mise en œuvre réussie des côtes et des patrons :

Prévention des marques d'évier

- Placement stratégique des côtes

- Rapports d'épaisseur appropriés

- Transitions graduelles aux intersections

Amélioration de la moulabilité

- Angles de dépouille adéquats

- Emplacement adéquat des évents

- Placement optimisé des canaux de refroidissement

Intégrité structurelle

- Analyse de la répartition des charges

- Prévention du stress et de la concentration

- Optimisation des flux de matières

Les erreurs de conception les plus courantes à éviter

L'expérience m'a permis d'identifier plusieurs erreurs critiques à éviter :

Questions géométriques

- Hauteur excessive des côtes sans support adéquat

- Angles de dépouille insuffisants

- Angles aigus provoquant une concentration de contraintes

Considérations matérielles

- Rapports d'épaisseur inappropriés entraînant des marques d'enfoncement

- Des voies d'écoulement inadéquates entraînant des problèmes de remplissage

- Mauvais emplacement de la porte affectant la solidité de la pièce

Défis en matière de fabrication

- Géométries complexes empêchant un refroidissement adéquat

- Prise en charge insuffisante des éléments de grande taille

- Considérations sur l'éjection inadéquate

Impact sur les performances des pièces

Des nervures et des bossages bien conçus contribuent de manière significative à la performance des pièces :

Avantages structurels

- Amélioration de la rigidité à la flexion

- Amélioration de la résistance aux chocs

- Meilleure répartition de la charge

Efficacité des matériaux

- Réduction de l'utilisation des matériaux

- Poids réduit des pièces

- Amélioration du rapport coût-efficacité

Amélioration de la qualité

- Meilleure stabilité dimensionnelle

- Réduction du gauchissement

- Aspect homogène des pièces

Intégration avec d'autres éléments de conception

Pour que la mise en œuvre soit réussie, il faut tenir compte des éléments suivants

Exigences en matière d'assemblage

- Espace libre pour les outils

- Accessibilité des fixations

- Caractéristiques d'alignement

Facteurs environnementaux

- Effets de la température

- Exposition chimique

- Résistance aux UV

Considérations relatives à la production

- Optimisation du temps de cycle

- Entretien des outils

- Exigences en matière de contrôle de la qualité

L'utilisation stratégique des nervures et des bossages représente un aspect crucial de la conception des pièces en plastique, nécessitant un équilibre minutieux entre les exigences structurelles et les contraintes de fabrication. Ces caractéristiques, lorsqu'elles sont correctement mises en œuvre, améliorent considérablement les performances des pièces tout en préservant l'efficacité de l'utilisation des matériaux et la facilité de fabrication.

Quel est l'impact de l'emplacement des portes sur le moulage par injection de plastique ?

Lors de la fabrication de pièces moulées par injection, de nombreux clients viennent me voir, frustrés par les défauts visibles et les problèmes de qualité de leurs produits. Ces problèmes sont souvent liés à un aspect essentiel et pourtant souvent négligé : l'emplacement de l'obturateur. Un mauvais positionnement des points d'injection peut transformer une conception parfaite en un cauchemar coûteux pour la fabrication.

L'emplacement de la porte sert de point d'entrée pour le plastique fondu dans la cavité du moule. Son emplacement influence considérablement le flux de matière, la qualité des pièces et l'efficacité de la production. Un positionnement correct de l'opercule permet d'éviter les défauts courants tels que les lignes de soudure, les pièges à air et un remplissage inégal, tout en garantissant une esthétique et une intégrité structurelle optimales de la pièce.

Comprendre les types de portes et leurs applications

Les différents types d'obturateurs ont des fonctions diverses dans le moulage par injection. J'ai classé les principaux types en fonction de leurs applications :

| Type de porte | Meilleures applications | Avantages | Limites |

|---|---|---|---|

| Porte de bordure | Pièces plates, géométries de base | Facile à enlever, bon pour l'automatisation | Limité à l'entrée latérale |

| Porte à broches | Petites pièces, remplissage précis | Marquage minimal du portillon, idéal pour les pièces circulaires | Limites de taille |

| Porte de ventilateur | Pièces larges et plates | Même la distribution du matériel | Démontage difficile de la porte |

| Porte sous-marine | Production en grande quantité | Dégradation automatique | Conception d'outils complexes |

| Porte directe | Grandes pièces, sections épaisses | Conception simple, remplissage efficace | Marque de la porte visible |

Facteurs critiques dans la sélection de l'emplacement de la porte

Le succès de votre pièce moulée par injection dépend fortement de plusieurs facteurs clés lors de la détermination de l'emplacement du point d'injection :

Considérations sur la géométrie des pièces

Le comportement rhéologique7 de la matière plastique lors de l'injection nécessite une analyse minutieuse de la géométrie de la pièce. Je prends toujours en compte :

- Rapport entre la longueur et l'épaisseur du flux

- Voies d'écoulement naturelles

- Transitions géométriques

- Variations de l'épaisseur des parois

Exigences en matière de flux de matières

Les différents matériaux ont des caractéristiques d'écoulement uniques qui influencent l'emplacement des vannes :

- Matériaux cristallins et matériaux amorphes

- Viscosité de la matière fondue

- Sensibilité thermique

- Capacités en matière de longueur d'écoulement

Exigences en matière de qualité et d'esthétique

L'emplacement de la porte a un impact direct sur les qualités visuelles et structurelles :

- Surfaces visibles

- Zones d'intégrité structurelle

- Exigences en matière d'esthétique

- Positionnement de la ligne de soudure

Impact sur les défauts de moulage courants

L'emplacement de la porte influe considérablement sur les différents défauts de moulage :

Trappes d'air et ventilation

Un bon positionnement de la barrière permet d'éviter :

- Poches d'air emprisonnées

- Marques de brûlures

- Remplissage incomplet

- Défauts de surface

Gestion des lignes de soudure

Le positionnement stratégique des portes d'embarquement facilite le contrôle :

- Emplacement de la ligne de soudure

- Résistance aux points de rencontre

- Aspect visuel

- Intégrité structurelle

Questions liées au débit

Adresses optimales pour l'emplacement des portes :

- Coups courts

- Marques d'hésitation

- Marques de flux

- Jetting

Considérations avancées pour les pièces complexes

Les pièces complexes nécessitent une analyse supplémentaire :

Moules à cavités multiples

Pour les applications à cavités multiples, il convient d'envisager :

- Remplissage équilibré

- Conception du système de roulement

- Cohérence entre les cavités

- Efficacité de la production

Composants de haute précision

Les applications critiques requièrent une attention particulière :

- Stabilité dimensionnelle

- Déformation minimale

- Contrôle précis des matériaux

- Rétrécissement uniforme

Chez PTSMAKE, nous utilisons un logiciel avancé d'analyse de l'écoulement des moules pour optimiser l'emplacement des portes. Cette approche scientifique nous aide :

- Prévoir les flux de matières

- Identifier les zones de défauts potentiels

- Optimiser l'efficacité du refroidissement

- Améliorer la qualité globale des pièces

Impact sur l'efficacité de la production

L'emplacement adéquat des portes a une incidence sur divers aspects de la production :

Optimisation du temps de cycle

- Des temps de remplissage plus rapides

- Refroidissement efficace

- Exigences réduites en matière de pression

- Meilleure distribution des matériaux

Considérations relatives à l'entretien

- Démontage facile de la porte

- Réduction de l'usure des composants du moule

- Procédures de nettoyage simplifiées

- Durée de vie prolongée de l'outil

En examinant attentivement ces facteurs et en utilisant des outils de simulation avancés, nous obtenons systématiquement des résultats optimaux dans les projets de moulage par injection. Notre approche systématique de la sélection de l'emplacement de la porte a aidé de nombreux clients à surmonter des problèmes de fabrication difficiles et à obtenir une qualité de produit supérieure.

Comment gérer le retrait dans la conception des pièces en plastique ?

Des difficultés avec la précision dimensionnelle des pièces en plastique ? J'ai vu d'innombrables fabricants confrontés à des retouches coûteuses et à des retards de production en raison de problèmes de retrait inattendus. Lorsqu'il n'est pas correctement géré, le retrait peut transformer une conception parfaite en un lot rejeté, causant des maux de tête à toutes les personnes concernées.

La gestion du retrait dans la conception des pièces en plastique nécessite une approche globale combinant des ajustements précis de la conception des moules, une sélection minutieuse des matériaux et des paramètres de traitement optimisés. En comprenant et en tenant compte des taux de retrait spécifiques aux matériaux, les fabricants peuvent garantir la précision des dimensions et la qualité des pièces.

Comprendre les caractéristiques de rétrécissement des matériaux

Les différents matériaux plastiques présentent des retrait volumétrique8 comportement pendant le refroidissement. Chez PTSMAKE, nous avons développé une approche systématique de la sélection des matériaux en fonction des caractéristiques de retrait. Voici un aperçu des matériaux plastiques les plus courants et de leurs taux de retrait typiques :

| Type de matériau | Taux de rétraction linéaire (%) | Rétrécissement Uniformité |

|---|---|---|

| ABS | 0.4-0.7 | Haut |

| Polypropylène | 1.2-2.0 | Moyen |

| Polyéthylène | 1.5-3.0 | Faible |

| Polycarbonate | 0.5-0.7 | Haut |

| Nylon | 0.8-2.0 | Moyen |

Concevoir des stratégies de rémunération

La clé de la gestion du rétrécissement commence par une compensation adéquate de la conception. Je recommande de mettre en œuvre ces stratégies essentielles :

Optimisation de l'épaisseur de la paroi

- Maintien d'une épaisseur de paroi uniforme sur l'ensemble de la pièce

- Éviter les transitions brusques d'épaisseur

- Conception avec des plages d'épaisseur recommandées pour des matériaux spécifiques

Considérations relatives à l'angle de tirant d'eau

- Augmenter les angles de dépouille de 1 à 2° pour tenir compte du rétrécissement.

- Appliquer un tirage supplémentaire pour les parties plus profondes

- Tenir compte du retrait spécifique au matériau lors du calcul des angles de dépouille

Optimisation des paramètres du processus

Le contrôle des paramètres de traitement a un impact significatif sur la gestion du rétrécissement :

Contrôle de la température des moules

- Maintenir une température constante dans le moule

- Utiliser des canaux de refroidissement appropriés

- Contrôler les variations de température dans le moule

Réglages de la pression d'injection

- Optimiser la durée de la pression de maintien

- Ajuster la vitesse d'injection en fonction des caractéristiques du matériau

- Équilibrer les phases de remplissage et d'emballage

Conception avancée du système de refroidissement

La conception d'un système de refroidissement adéquat est cruciale pour une rétraction uniforme :

Disposition des canaux de refroidissement

- Positionner les canaux pour une évacuation uniforme de la chaleur

- Maintien d'un diamètre de canal constant

- Assurer un espacement correct entre les canaux

Optimisation du temps de refroidissement

- Calculer le temps de refroidissement minimum en fonction de l'épaisseur de la paroi

- Tenir compte des propriétés thermiques des matériaux

- Contrôle de la température de la pièce lors de l'éjection

Considérations spécifiques aux matériaux

Des matériaux différents nécessitent des approches spécifiques :

Matériaux cristallins

- Permettre des taux de rétrécissement plus élevés

- Mettre en œuvre des temps de refroidissement plus longs

- Réfléchissez bien à l'emplacement de la porte

Matériaux amorphes

- Contrôler la cohérence de la vitesse de refroidissement

- Maintenir une température appropriée pour le moule

- Contrôle précis de la pression de garnissage

Mesures de contrôle de la qualité

La mise en œuvre de solides procédures de contrôle de la qualité garantit des résultats cohérents :

Contrôle dimensionnel

- Mesures régulières des pièces

- Mise en œuvre du contrôle statistique des processus

- Documentation des schémas de rétrécissement

Documentation du processus

- Enregistrer les paramètres de traitement optimaux

- Tenir à jour les registres de réglage spécifiques aux matériaux

- Documenter les stratégies réussies de compensation de la démarque inconnue

Solutions de dépannage courantes

Lorsque des problèmes de rétrécissement se posent, il convient d'envisager les solutions suivantes :

Questions dimensionnelles

- Ajuster les dimensions du moule en fonction du retrait mesuré

- Modifier l'agencement du système de refroidissement

- Revoir la sélection des matériaux

Problèmes de déformation

- Équilibrer le refroidissement sur l'ensemble de la pièce

- Ajuster les températures de traitement

- Modifier la conception de l'épaisseur des parois

Chez PTSMAKE, nous avons mis en œuvre ces stratégies avec succès dans le cadre de nombreux projets. Notre expérience montre qu'une gestion efficace des retassures nécessite une approche holistique combinant l'expertise en matière de conception, la connaissance des matériaux et le contrôle des processus. En prenant soigneusement en compte chaque aspect du processus de fabrication, nous obtenons systématiquement des tolérances serrées et des pièces de haute qualité qui répondent aux spécifications du client, voire les dépassent.

Comprendre et gérer le retrait ne consiste pas seulement à appliquer des facteurs de compensation standard - cela nécessite une compréhension approfondie du comportement des matériaux, de la dynamique des processus et des principes de conception. En accordant une attention particulière à ces détails et en surveillant continuellement les résultats, nous pouvons contrôler efficacement le retrait et produire des pièces en plastique de haute qualité qui répondent toujours aux exigences dimensionnelles.

Quelles sont les particularités à prendre en compte dans la conception des pièces en plastique ?

La conception de pièces en plastique dotées de caractéristiques spéciales peut constituer un défi de taille. De nombreux ingénieurs ont du mal à trouver un équilibre entre fonctionnalité et fabricabilité, ce qui entraîne souvent des révisions coûteuses de la conception ou des retards de production. La complexité de ces caractéristiques peut faire la différence entre un produit réussi et un cauchemar de fabrication.

Les caractéristiques spéciales dans la conception des pièces en plastique nécessitent une attention particulière aux contraintes de fabrication et aux exigences de l'utilisation finale. Les éléments clés comprennent les ajustements par encliquetage, les charnières vivantes, les contre-dépouilles et les surfaces texturées, chacun servant des objectifs fonctionnels spécifiques tout en exigeant une attention particulière lors de la conception pour garantir une production réussie.

Comprendre l'encliquetage

Les raccords rapides sont des caractéristiques essentielles qui révolutionnent les processus d'assemblage. J'ai constaté que pour réussir la conception d'un système d'encliquetage, il faut prêter une attention particulière à plusieurs facteurs clés :

- Sélection des matériaux : Les différents matériaux présentent des degrés de flexibilité et de résistance variables.

- Angle d'engagement : Généralement entre 30 et 45 degrés pour une performance optimale

- Force de rétention : Doit équilibrer la facilité d'assemblage et la force de rétention

- Épaisseur de la paroi : Essentielle pour éviter les concentrations de contraintes et les ruptures

La clé d'une conception réussie de l'emboîtement réside dans l'utilisation d'un système d'emboîtement. taux de déformation9 qui détermine le comportement du matériau lors de l'assemblage.

Considérations sur la conception des charnières pour l'habitat

Les charnières vivantes offrent des avantages uniques en matière de conception de pièces en plastique :

Paramètres de conception

- Épaisseur : Généralement 0,2-0,3 mm pour une flexibilité optimale

- Choix du matériau : Le polypropylène (PP) est préféré en raison de son excellente résistance à la fatigue.

- Rayon : Les angles aigus doivent être évités afin de prévenir la concentration des contraintes.

Facteurs de performance

| Facteur | Exigence | Impact |

|---|---|---|

| La vie flexible | >1 million de cycles | Longévité du produit |

| Température de fonctionnement | De -20°C à 80°C | Stabilité environnementale |

| Débit des moules | Parallèle à la charnière | Intégrité structurelle |

Gérer efficacement les contre-dépouilles

Les contre-dépouilles présentent des défis uniques dans le domaine du moulage par injection :

Types de contre-dépouilles

Contre-dépouilles externes

- Nécessité d'actions secondaires ou de diapositives

- Impact sur le temps de cycle et le coût de l'outil

Contre-dépouilles internes

- Besoin de noyaux pliables

- Affecter les mécanismes d'éjection des pièces

Stratégies de conception

- Minimiser la profondeur dans la mesure du possible

- Réfléchissez bien à l'emplacement de la ligne de fractionnement

- Évaluer d'autres conceptions susceptibles d'éliminer les passages souterrains

Techniques de texturation des surfaces

Les textures de surface ont une fonction à la fois esthétique et fonctionnelle :

Catégories de textures

Textures fonctionnelles

- Propriétés antidérapantes

- Diffusion de la lumière

- Résistance à l'usure

Textures esthétiques

- Grain de cuir

- Grain de bois

- Motifs géométriques

Lignes directrices pour la conception

- L'angle de dépouille doit augmenter avec la profondeur de la texture

- L'orientation du motif doit être alignée sur l'ouverture du moule

- Le rapport entre la profondeur et la largeur doit être pris en compte pour un remplissage correct.

Impact de la sélection des matériaux

Le choix du matériau influe considérablement sur les performances des caractéristiques spéciales :

| Matériau | Snap Fit Performance | Possibilité de charnières vivantes | Rétention de la texture |

|---|---|---|---|

| PP | Excellent | Excellent | Bon |

| ABS | Bon | Pauvre | Excellent |

| PC | Très bon | Pauvre | Très bon |

| POM | Excellent | Pauvre | Juste |

Considérations relatives à la fabrication

Pour garantir une production réussie :

Conception d'outils

- Ventilation adéquate

- Disposition des canaux de refroidissement

- Optimisation de l'emplacement des portes

Paramètres du processus

- Contrôle de la pression d'injection

- Gestion de la température

- Optimisation du temps de refroidissement

Contrôle de la qualité

- Vérification dimensionnelle

- Essais fonctionnels

- Inspection visuelle

Stratégies d'optimisation des coûts

Je recommande de tenir compte de ces facteurs pour une conception rentable :

Simplification de la conception

- Réduire la complexité dans la mesure du possible

- Combiner les caractéristiques lorsque c'est possible

- Normaliser les dimensions

Sélection des matériaux

- Équilibrer le coût et la performance

- Envisager des matériaux recyclés

- Optimiser l'utilisation des matériaux

Efficacité de la fabrication

- Minimiser le temps de cycle

- Réduire les opérations secondaires

- Optimiser la conception des outils

Entretien et longévité

Pour une réussite à long terme :

Entretien régulier des outils

- Surveiller les points d'usure

- Nettoyer les canaux de ventilation

- Vérifier les caractéristiques d'alignement

Contrôle de la qualité

- Stabilité dimensionnelle de la voie

- Contrôler les performances des fonctionnalités

- Documenter les schémas d'usure

Optimisation des processus

- Affiner les paramètres

- Contrôler les temps de cycle

- Ajuster selon les besoins

En examinant attentivement ces caractéristiques spéciales et leurs exigences de mise en œuvre, PTSMAKE garantit des résultats optimaux en matière de conception et de fabrication. Notre approche combine l'expertise technique et l'expérience pratique pour fournir des pièces qui répondent à la fois aux exigences fonctionnelles et aux contraintes de fabrication.

Comprendre l'impact de la cristallinité sur les propriétés plastiques pour une meilleure sélection des matériaux. ↩

Découvrez comment la concentration de contraintes affecte les performances des pièces et les techniques d'optimisation de la conception. ↩

Comprendre les effets de l'absorption de l'humidité par les matériaux afin de garantir des performances et une durabilité optimales lors de la conception des pièces. ↩

Découvrez les plans de joint pour améliorer l'efficacité des moules et la qualité des pièces dans le moulage par injection. ↩

Découvrez comment l'épaisseur des parois influence la cristallisation pour une meilleure qualité des pièces en plastique. ↩

Découvrez les techniques de réduction des contraintes qui améliorent la résistance de vos pièces en plastique. ↩

La compréhension du comportement rhéologique permet d'améliorer le moulage par injection, les caractéristiques d'écoulement et la qualité des produits. ↩

Découvrez comment le retrait affecte la conception des moules et la qualité des pièces pour améliorer les résultats de la production. ↩

Comprendre la vitesse de déformation pour améliorer les performances des matériaux au cours des processus d'assemblage. ↩