De nombreux fabricants éprouvent des difficultés à choisir le bon matériau pour leurs pièces en plastique. Les innombrables options et spécifications techniques peuvent être accablantes, ce qui conduit souvent à des erreurs coûteuses dans la sélection des matériaux. J'ai vu des entreprises gaspiller des milliers de dollars sur des projets qui n'aboutissaient pas, simplement parce qu'elles n'avaient pas choisi le bon plastique.

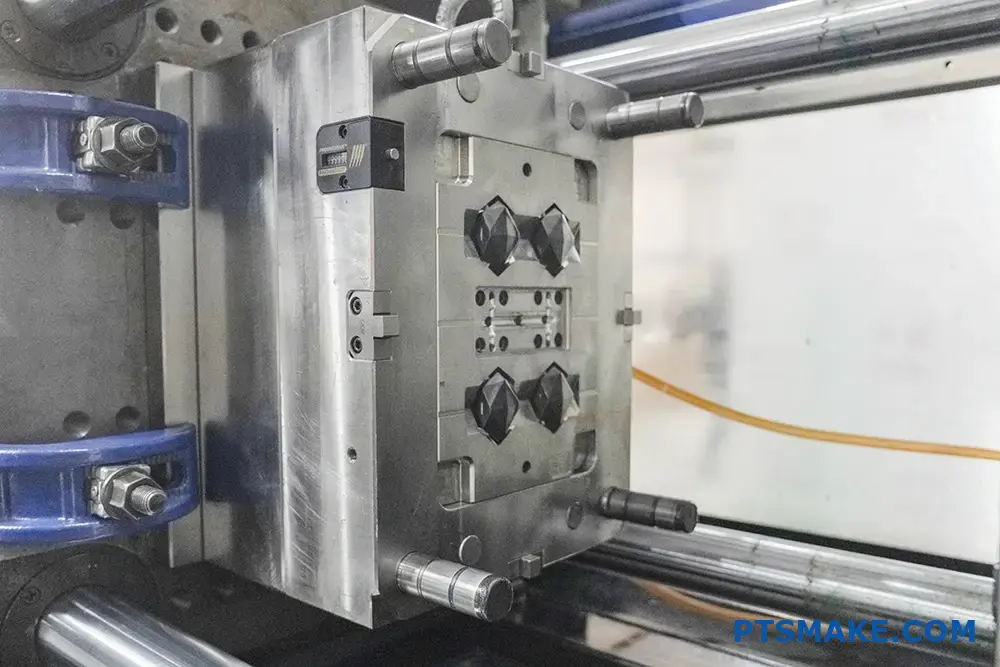

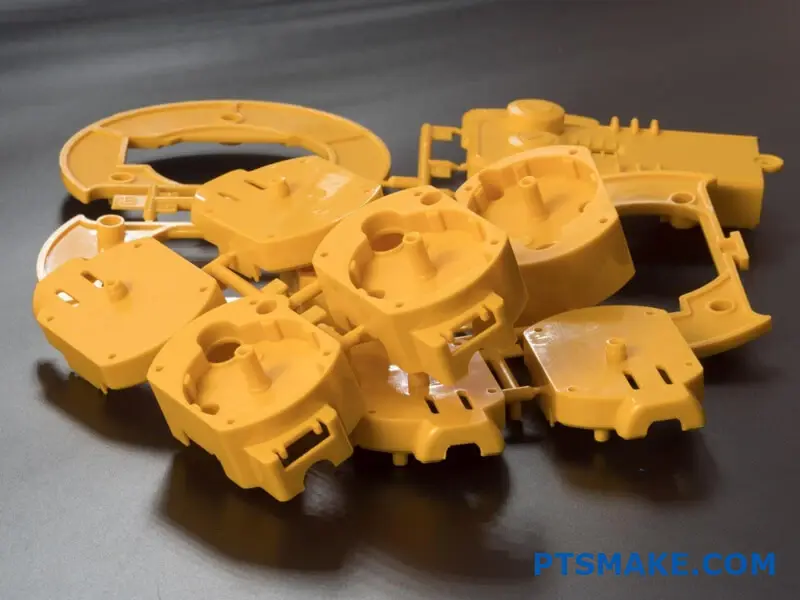

Le moulage par injection d'ABS est un procédé de fabrication qui combine les polymères acrylonitrile, butadiène et styrène pour créer des pièces en plastique durables. Ce procédé utilise la chaleur et la pression pour faire fondre le plastique ABS et l'injecter dans des moules, produisant ainsi des pièces solides et résistantes aux chocs.

Je souhaite partager avec vous quelques informations essentielles sur le moulage par injection d'ABS qui pourraient vous faire gagner du temps et de l'argent. En tant que responsable de nombreux projets de moulage d'ABS chez PTSMAKE, je comprends l'importance de la réussite de ce processus. Laissez-moi vous présenter les aspects essentiels qui font du moulage par injection d'ABS un choix privilégié pour de nombreuses industries.

Le matériau ABS est-il facile à mouler ?

Avez-vous déjà été confronté à des pièces en plastique ABS déformées ou gauchies ? De nombreux fabricants sont confrontés à des problèmes de moulage de l'ABS, qu'il s'agisse de marques d'enfoncement inesthétiques ou de défaillances de pièces frustrantes. Ces problèmes peuvent entraîner des retards de production coûteux et un gaspillage de matériaux, ce qui vous amène à vous demander si vous avez choisi le bon matériau.

L'ABS est généralement facile à mouler en raison de sa large fenêtre de traitement et de ses bonnes caractéristiques d'écoulement. Toutefois, le succès dépend des paramètres de moulage, de la configuration de l'équipement et de la manipulation des matériaux. Avec l'expertise et la préparation adéquates, l'ABS peut être moulé efficacement et régulièrement.

Comprendre les propriétés du matériau ABS

L'ABS (Acrylonitrile Butadiène Styrène) est un thermoplastique polyvalent qui offre une combinaison unique de propriétés. Les propriétés de l'ABS sont les suivantes température de transition vitreuse1 joue un rôle crucial dans sa moulabilité. Chez PTSMAKE, nous avons constaté que la compréhension de ces propriétés est essentielle pour un moulage réussi :

Structure chimique Avantages

- Acrylonitrile : Assure la résistance aux produits chimiques

- Butadiène : Améliore la résistance aux chocs

- Styrène : Offre une bonne aptitude à la transformation

Principales propriétés physiques

| Propriété | Gamme typique | Impact sur le moulage |

|---|---|---|

| Indice de fluidité de la fonte | 1-36 g/10min | Affecte la capacité de remplissage |

| Rétrécissement | 0.4-0.7% | Influence sur la précision des pièces |

| Température de traitement | 220-260°C | Détermine le comportement de la matière fondue |

Paramètres critiques de moulage

Le succès du moulage de l'ABS repose en grande partie sur la maîtrise de plusieurs paramètres clés :

Contrôle de la température

La bonne gestion de la température est cruciale pour le moulage de l'ABS. D'après mon expérience chez PTSMAKE, nous recommandons :

- Température du fût : 220-260°C

- Température du moule : 60-80°C

- Température de la buse : 230-250°C

Réglages de la pression

Un contrôle adéquat de la pression garantit la qualité des pièces :

- Pression d'injection : 70-120 MPa

- Pression de maintien : 50-80% de la pression d'injection

- Contre-pression : 2,5-5 MPa

Défis courants en matière de moulage

Sensibilité à l'humidité

L'ABS doit être séché correctement avant d'être transformé :

- Taux d'humidité recommandé : <0,1%

- Température de séchage : 80-85°C

- Temps de séchage : 2-4 heures

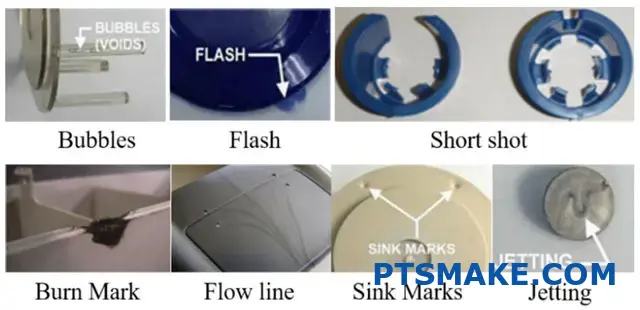

Prévention des défauts de surface

Problèmes courants et solutions :

| Défaut | Cause | Solution |

|---|---|---|

| Marques d'évier | Emballage insuffisant | Augmenter la pression de maintien |

| Lignes d'écoulement | Température de fusion médiocre | Régler la température du tonneau |

| Les pages de guerre | Refroidissement inégal | Équilibrer les canaux de refroidissement |

Meilleures pratiques de manutention

Exigences en matière de stockage

- Stocker dans des récipients hermétiques

- Maintenir une humidité relative inférieure à 50%

- Tenir à l'écart de la lumière directe du soleil

Étapes de prétraitement

- Essais de matériaux

- Séchage adéquat

- Nettoyage des équipements

- Vérification des paramètres

Techniques avancées de moulage

Moulage à tirs multiples

Chez PTSMAKE, nous avons mis en œuvre avec succès le moulage par injection multiple avec l'ABS :

- Permet des conceptions complexes

- Réduction des étapes d'assemblage

- Amélioration de la fonctionnalité des pièces

Approche scientifique du moulage

L'utilisation de principes de moulage scientifiques garantit la cohérence :

- Développement systématique des processus

- Sélection des paramètres en fonction des données

- Contrôle et ajustement continus

Considérations spécifiques à l'industrie

Applications automobiles

- Exigences élevées en matière de résistance aux chocs

- Besoins en matière de stabilité de la température

- Spécifications de l'état de surface

Électronique grand public

- Tolérances dimensionnelles serrées

- Exigences esthétiques

- Capacités de blindage EMI

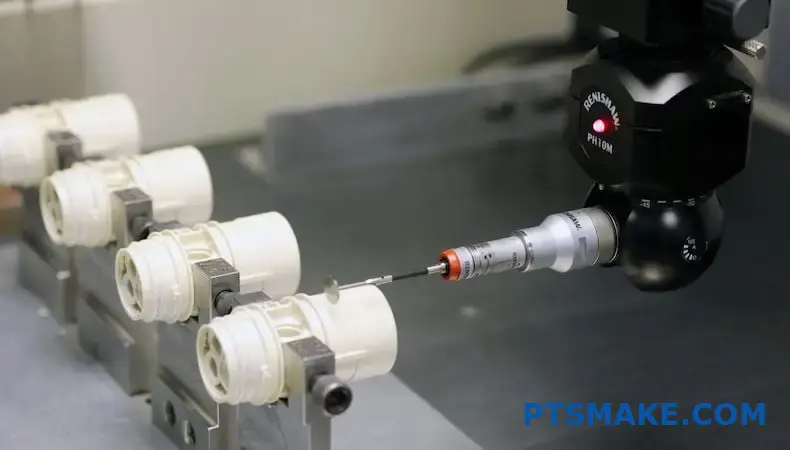

Mesures de contrôle de la qualité

Contrôles en cours de fabrication

- Inspections visuelles régulières

- Vérification dimensionnelle

- Contrôles de poids

- Évaluation de la qualité de la surface

Essais après moulage

| Type de test | Objectif | Fréquence |

|---|---|---|

| Tests d'impact | Vérification de la résistance | Par lot |

| Analyse dimensionnelle | Respect de la taille | Par configuration |

| Inspection visuelle | Qualité de la surface | 100% |

Stratégies d'optimisation des coûts

Sélection des matériaux

- Sélection du grade sur la base du dossier de candidature

- Optimisation de l'utilisation du broyat

- Gestion de la chaîne d'approvisionnement

Efficacité des processus

- Optimisation du temps de cycle

- Réduction de la consommation d'énergie

- Réduction du taux de rebut

Grâce à la mise en œuvre de ces approches globales chez PTSMAKE, nous avons obtenu un succès constant dans le moulage de l'ABS. Bien que ce matériau présente quelques difficultés, une préparation et un contrôle adéquats en font l'un des plastiques techniques les plus tolérants.

Le plastique ABS peut-il être moulé par compression ?

Lorsque les fabricants envisagent de mouler par compression du plastique ABS, ils sont souvent confrontés à un dilemme critique. Le processus semble simple, mais le risque de dégradation des matériaux et d'incohérence des résultats crée une grande incertitude. J'ai vu de nombreux clients se débattre avec des tentatives infructueuses, gaspillant à la fois du temps et des ressources.

Bien que le plastique ABS puisse techniquement être moulé par compression, cela n'est pas recommandé en raison de sa nature thermoplastique. La structure moléculaire du matériau le rend plus adapté aux processus de moulage par injection, où les cycles de chauffage et de refroidissement contrôlés permettent de préserver ses propriétés et de garantir une qualité constante.

Comprendre les propriétés du matériau ABS

Le succès de tout processus de moulage dépend fortement de la compréhension des caractéristiques du matériau. L'ABS (Acrylonitrile Butadiène Styrène) possède des propriétés spécifiques qui influencent son comportement lors de la transformation :

Propriétés thermiques

- Température de transition vitreuse : 105°C

- Plage de température de traitement : 190-250°C

- Température de déviation de la chaleur : 85-98°C

Le matériel présente comportement viscoélastique2 au cours de la transformation, ce qui affecte la façon dont il réagit aux forces de compression.

Pourquoi le moulage par compression n'est pas idéal pour l'ABS

Caractéristiques des flux de matières

Chez PTSMAKE, nous avons largement testé diverses méthodes de moulage pour l'ABS. Le comportement d'écoulement du matériau présente plusieurs défis lors du moulage par compression :

- Répartition inégale des matériaux

- Risques de piégeage de l'air

- Densité irrégulière sur l'ensemble de la pièce

Questions relatives au contrôle de la température

Le tableau suivant illustre les principales différences entre le moulage par compression et le moulage par injection pour l'ABS :

| Paramètres | Moulage par compression | Moulage par injection |

|---|---|---|

| Contrôle de la température | Limitée | Précision |

| Durée du cycle | Plus long | Plus court |

| Cohérence des pièces | Variable | Haut |

| Coût de l'outil | Plus bas | Plus élevé |

| Volume de production | Faible-Moyen | Moyenne-élevée |

De meilleures alternatives pour le traitement de l'APA

Avantages du moulage par injection

D'après notre expérience de la fabrication, le moulage par injection offre des résultats supérieurs pour l'ABS :

- Meilleur contrôle des flux de matériaux

- Qualité des pièces plus constante

- Efficacité accrue de la production

- Réduction des déchets

- Meilleure finition de la surface

Optimisation des paramètres du processus

Pour obtenir des résultats optimaux avec l'ABS, nous recommandons les paramètres de moulage par injection suivants :

- Température de fusion : 220-260°C

- Température du moule : 50-80°C

- Pression d'injection : 70-120 MPa

- Pression de maintien : 40-80% de la pression d'injection

Considérations sur la qualité

Finition de la surface et esthétique

Les différences de qualité de surface entre les pièces ABS moulées par compression et par injection sont importantes :

Le moulage par injection permet :

- Surfaces plus lisses

- Meilleure rétention de la brillance

- Texture plus homogène

- Reproduction supérieure des détails

Le moulage par compression permet généralement d'obtenir :

- Finition de surface variable

- Potentiel de lignes d'écoulement

- Aspect moins homogène

- Capacité de détail limitée

Intégrité structurelle

Mon équipe a effectué des tests approfondis sur des pièces en ABS moulées par compression et par injection. La comparaison de l'intégrité structurelle révèle :

Propriétés mécaniques

- Résistance à la traction

- Résistance aux chocs

- Stabilité dimensionnelle

- Résistance au gauchissement

Performance à long terme

- Résistance aux intempéries

- Stabilité aux UV

- Résistance chimique

- Résistance à la chaleur

Analyse des coûts et efficacité de la production

Considérations relatives au volume de production

Le choix entre la compression et le moulage par injection se résume souvent à une question d'économie :

Production en faible volume (< 1 000 pièces)

- Coûts des outils

- Temps de préparation

- Déchets de matériaux

- Besoins en main-d'œuvre

Production en grande quantité (> 1 000 pièces)

- Efficacité du temps de cycle

- Potentiel d'automatisation

- Cohérence de la qualité

- Coût global par pièce

Investissement et retour sur investissement

Lorsque l'on envisage des méthodes de traitement APA, ces facteurs influencent le retour sur investissement :

| Facteur | Moulage par compression | Moulage par injection |

|---|---|---|

| Investissement initial | Plus bas | Plus élevé |

| Coûts de fonctionnement | Plus élevé par pièce | Moins cher par pièce |

| Vitesse de production | Plus lent | Plus rapide |

| Taux de rebut | Plus élevé | Plus bas |

| Coûts de main-d'œuvre | Plus élevé | Plus bas |

Impact sur l'environnement et le développement durable

Le choix de la méthode de fabrication a une incidence sur la durabilité environnementale :

Déchets matériels

- Le moulage par compression génère généralement plus de déchets

- Le moulage par injection offre une meilleure efficacité des matériaux

- Le potentiel de recyclage varie selon le procédé

Consommation d'énergie

- Efficacité des processus

- Exigences en matière d'équipement

- Durée du cycle de production

Chez PTSMAKE, nous donnons la priorité aux pratiques de fabrication durables tout en maintenant des normes de haute qualité. Nos processus de moulage par injection pour les matériaux ABS atteignent des taux d'utilisation des matériaux supérieurs à 98%, ce qui réduit considérablement les déchets et l'impact sur l'environnement.

Quelles sont les différentes qualités de moulage par injection de l'ABS ?

Choisir la bonne qualité d'ABS pour le moulage par injection peut s'avérer difficile. Avec des centaines d'options disponibles, chacune ayant des propriétés distinctes, de nombreux ingénieurs et concepteurs de produits ont du mal à faire le choix optimal pour leur application spécifique. Cette décision a un impact direct sur la qualité et les performances du produit.

Les qualités d'ABS (Acrylonitrile Butadiène Styrène) pour le moulage par injection sont classées en fonction de leurs propriétés et applications spécifiques. Les principales catégories comprennent les grades à usage général, les grades résistants à la chaleur, les grades à fort impact, les grades ignifuges et les grades spécialisés, chacun offrant des caractéristiques uniques pour des besoins de fabrication différents.

Comprendre les qualités d'ABS à usage général

Les qualités d'ABS à usage général sont les variantes les plus couramment utilisées dans le moulage par injection. Ces grades offrent une combinaison équilibrée de propriétés qui les rendent adaptés à une large gamme d'applications. Chez PTSMAKE, nous recommandons fréquemment ces qualités pour les produits qui ne nécessitent pas de caractéristiques de performance extrêmes.

Les principales propriétés sont les suivantes

- Résistance modérée aux chocs

- Bonne finition de surface

- Bonne résistance à la chaleur

- Des prix avantageux

Les applications courantes des qualités à usage général sont les suivantes

- Boîtiers pour l'électronique grand public

- Composants intérieurs d'automobiles

- Pièces pour appareils ménagers

- Jouets et produits récréatifs

Grades ABS à fort impact

Les grades à fort impact contiennent un pourcentage plus élevé de caoutchouc butadiène3 ce qui améliore considérablement la résistance aux chocs. Ces qualités sont essentielles pour la production de pièces devant résister à des chocs répétés ou à des conditions difficiles.

Caractéristiques de performance

- Résistance supérieure aux chocs

- Ténacité accrue

- Bonne performance à basse température

- Résistance à la chaleur légèrement inférieure

Applications typiques

- Équipements de protection

- Boîtiers d'outils

- Pièces extérieures d'automobiles

- Boîtiers industriels

Grades d'ABS résistants à la chaleur

Pour les applications nécessitant une meilleure stabilité thermique, les grades ABS résistants à la chaleur offrent des performances accrues à des températures élevées.

| Propriété | Valeur standard | Valeur améliorée |

|---|---|---|

| Température de déviation de la chaleur | 85°C | Jusqu'à 110°C |

| Point de ramollissement Vicat | 100°C | Jusqu'à 120°C |

| Température de service continu | 75°C | Jusqu'à 95°C |

Grades ABS ignifugés

Les réglementations en matière de sécurité exigent souvent des matériaux dotés de propriétés ignifuges spécifiques. Ces qualités spécialisées intègrent des additifs ignifuges tout en conservant les caractéristiques principales de l'ABS.

Caractéristiques principales

- Classification UL94 V-0, V-1 ou V-2

- Émission minimale de fumée

- Propriétés autoextinguibles

- Maintien des propriétés mécaniques

ABS de qualité supérieure

Ces qualités spécialisées sont conçues spécifiquement pour les applications nécessitant un placage métallique. J'ai obtenu des résultats remarquables avec ces qualités dans la création de pièces décoratives haut de gamme.

Propriétés critiques

- Amélioration de la qualité de la surface

- Excellente platine

- Bonne adhérence aux couches métalliques

- Des performances constantes

ABS de qualité médicale

Les applications médicales nécessitent des grades spécifiques qui répondent à des exigences réglementaires strictes. Ces qualités offrent :

- Biocompatibilité

- Conformité à la FDA

- Certification USP Class VI

- Résistance à la stérilisation

Grades ABS transparents

Bien qu'ils ne soient pas aussi transparents que le PC ou le PMMA, ces grades offrent une clarté améliorée par rapport à l'ABS standard :

Les applications comprennent

- Guides de lumière

- Fenêtres d'affichage

- Éléments décoratifs

- Couvertures semi-transparentes

Grades spécifiques aux couleurs

Des exigences de colorabilité différentes nécessitent des qualités d'ABS spécifiques :

| Type de couleur | Caractéristiques | Applications courantes |

|---|---|---|

| Naturel | Excellente colorabilité | Pièces colorées sur mesure |

| Précolorés | Couleur homogène | Production de masse |

| Blanc | Haute luminosité | Boîtiers d'appareils ménagers |

| Noir | Résistant aux UV | Applications extérieures |

Grades d'ABS recyclé

La durabilité devenant de plus en plus importante, les grades ABS recyclés gagnent en popularité. Chez PTSMAKE, nous proposons plusieurs options :

- Qualités recyclées postindustrielles

- Catégories recyclées post-consommation

- Qualité des mélanges (vierge + recyclé)

Critères de sélection pour les grades APA

Lorsque j'aide mes clients à choisir la bonne catégorie d'ABS, je tiens compte de plusieurs facteurs :

Exigences en matière de candidature

- Température de fonctionnement

- Besoins en matière de résistance aux chocs

- Exposition chimique

- Exposition aux UV

Conditions de traitement

- Conception du moule

- Exigences en matière de temps de cycle

- Capacités de l'équipement

- Volume de production

Considérations économiques

- Coût des matériaux

- Efficacité de la transformation

- Exigences de qualité des pièces

- Échelle de production

Exigences réglementaires

- Normes industrielles

- Réglementation environnementale

- Certifications de sécurité

- Conformité régionale

Considérations relatives au contrôle de la qualité

Chaque qualité d'ABS nécessite des mesures spécifiques de contrôle de la qualité :

Paramètres d'essai

- Indice de fluidité de la matière fondue

- Résistance aux chocs

- Température de déviation de la chaleur

- Cohérence des couleurs

- Qualité de la surface

Contrôles de processus

- Paramètres de séchage

- Profils de température

- Pression d'injection

- Temps de refroidissement

- Retrait des pièces

Mon expérience chez PTSMAKE m'a permis de constater que la compréhension de ces différents grades et de leurs applications est cruciale pour la réussite des projets de moulage par injection. Lorsque vous travaillez avec nous, notre équipe d'experts vous aide à sélectionner la qualité d'ABS optimale pour votre application spécifique, en garantissant à la fois la performance et la rentabilité.

À quelle température le plastique ABS se moule-t-il ?

Chaque jour, je rencontre des fabricants qui luttent contre les températures de moulage de l'ABS. Ils se retrouvent avec des pièces déformées en raison de températures incorrectes ou sont confrontés à des problèmes de dégradation des matériaux. Ces problèmes liés à la température entraînent non seulement un gaspillage de matériaux précieux, mais aussi des retards de production coûteux.

Pour obtenir des résultats optimaux, le plastique ABS est généralement moulé à une température comprise entre 227 et 260 °C (440 et 500 °F). La température spécifique à l'intérieur de cette plage dépend de la qualité de l'ABS, de la géométrie de la pièce et des conditions de moulage. Le maintien de températures de fusion et de moulage adéquates est essentiel pour obtenir des pièces de haute qualité.

Comprendre les paramètres de température de moulage de l'ABS

Zones de température de fusion

Le succès du moulage par injection d'ABS dépend fortement du maintien de températures appropriées dans les différentes zones. Chez PTSMAKE, nous avons développé une approche globale du contrôle de la température qui garantit une qualité constante des pièces. Les dégradation thermique4 de l'ABS peut se produire si les températures dépassent les limites recommandées.

Voici une répartition détaillée des zones de température typiques :

| Zone | Plage de température (°F) | Plage de température (°C) | Objectif |

|---|---|---|---|

| Zone d'alimentation | 380-420 | 193-216 | Préparation du matériel |

| Zone de compression | 420-460 | 216-238 | Fusion des matériaux |

| Zone de comptage | 440-500 | 227-260 | Homogénéisation finale de la masse fondue |

Contrôle de la température des moules

La température du moule joue un rôle crucial dans la qualité des pièces et la durée du cycle. Sur la base de mon expérience avec différentes qualités d'ABS, je recommande les plages de température de moule suivantes :

| Type de pièce | Température du moule (°F) | Température du moule (°C) |

|---|---|---|

| Pièces à parois minces | 150-170 | 66-77 |

| Pièces standard | 170-190 | 77-88 |

| Pièces à parois épaisses | 190-210 | 88-99 |

Facteurs critiques affectant la température de moulage

Considérations relatives à la qualité des matériaux

Les différentes qualités d'ABS nécessitent des réglages de température spécifiques :

- Qualités à fort impact : Requièrent généralement des températures plus basses

- Grades résistants à la chaleur : Nécessitent des températures de traitement plus élevées

- Qualités ignifuges : Nécessitent un contrôle précis de la température

Impact de la conception des pièces

La géométrie de la pièce influence considérablement la température optimale de moulage :

- Variations de l'épaisseur des parois

- Présence de caractéristiques complexes

- Exigences en matière de longueur d'écoulement

- Spécifications de l'état de surface

Défauts liés à la température et solutions

Problèmes communs

Coups de feu

- Cause : Température de fusion trop basse

- Solution : Augmenter la température par paliers de 10°F

Brûlage

- Cause : Température de fusion excessive

- Solution : Réduire progressivement la température tout en contrôlant la qualité des pièces

Défauts de surface

- Cause : Température du moule incorrecte

- Solution : Ajuster la température du moule en fonction des exigences de la surface

Mesures de contrôle de la qualité

Pour maintenir une qualité constante des pièces, PTSMAKE met en œuvre :

- Contrôle de la température en temps réel

- Étalonnage régulier des capteurs de température

- Documentation des paramètres optimaux

- Contrôles de qualité à intervalles déterminés

Stratégies avancées de contrôle de la température

Optimisation des processus

Pour obtenir des résultats optimaux :

- Commencez par les températures recommandées par le fabricant

- Procéder à des ajustements mineurs et progressifs

- Documenter tous les changements et les résultats

- Contrôler la qualité des pièces après chaque ajustement

Considérations relatives à l'efficacité énergétique

Un contrôle adéquat de la température a également une incidence sur la consommation d'énergie :

- Isoler les systèmes de tonneaux et de canaux chauds

- Utiliser des éléments chauffants efficaces

- Mettre en place des systèmes de récupération d'énergie

- Optimiser les temps de cycle

Applications et considérations particulières

Pièces haute performance

Pour les applications exigeantes :

- Utiliser des systèmes de contrôle de la température précis

- Mettre en œuvre un contrôle adaptatif des processus

- Contrôler le temps de séjour des matériaux

- Valider la qualité des pièces grâce à des essais améliorés

Applications multimatériaux

Lors du moulage de l'ABS avec d'autres matériaux :

- Tenir compte de la compatibilité des températures de traitement

- Utiliser des transitions de température appropriées

- Contrôler la qualité de l'interface des matériaux

- Mettre en œuvre des procédures de purge appropriées

Grâce à un contrôle et à une surveillance minutieux de la température, nous obtenons régulièrement des pièces en ABS de grande qualité. La clé est de comprendre la relation entre les propriétés des matériaux, les conditions de traitement et les exigences des pièces. Chez PTSMAKE, nous avons affiné ces processus afin d'obtenir des résultats exceptionnels pour nos clients, qu'il s'agisse de pièces prototypes ou de grandes séries.

Comment optimiser la conception des pièces pour le moulage par injection d'ABS ?

La conception de pièces pour le moulage par injection d'ABS peut s'avérer difficile. De nombreux ingénieurs se heurtent à des problèmes tels que le gauchissement, les marques d'enfoncement et l'irrégularité de l'épaisseur des parois, ce qui entraîne le rejet de certaines pièces et des retards de production coûteux.

La clé de l'optimisation de la conception du moulage par injection de l'ABS réside dans le respect de lignes directrices essentielles : maintien d'une épaisseur de paroi uniforme, incorporation d'angles de dépouille appropriés, conception de structures de nervures adéquates et positionnement stratégique des points d'injection. Ces éléments garantissent la qualité et la fabricabilité des pièces.

Comprendre les exigences en matière d'épaisseur de paroi

L'épaisseur de la paroi est l'un des aspects les plus critiques de la conception des pièces en ABS. L'épaisseur de la paroi est l'un des aspects les plus critiques de la conception des pièces en ABS. comportement rhéologique5 de l'ABS au cours du processus de moulage nécessite une attention particulière aux dimensions des parois. Je recommande de suivre les lignes directrices suivantes :

Épaisseur de paroi recommandée

| Taille de la pièce | Épaisseur minimale | Épaisseur maximale | Épaisseur optimale |

|---|---|---|---|

| Petites pièces (<4 pouces) | 1,0 mm | 3,0 mm | 2,0 mm |

| Pièces moyennes (4-8 pouces) | 1,2 mm | 3,5 mm | 2,5 mm |

| Grandes pièces (>8 pouces) | 1,5 mm | 4,0 mm | 3,0 mm |

Transitions d'épaisseur de paroi

Lors de la conception de transitions entre différentes épaisseurs de paroi, maintenez un changement progressif en utilisant un rapport de 3:1 ou moins. Chez PTSMAKE, nous avons constaté que les changements brusques entraînent souvent des concentrations de contraintes et des défaillances potentielles des pièces.

Projet de mise en œuvre de l'angle

Les angles de dépouille sont essentiels pour faciliter l'éjection des pièces. D'après mon expérience de travail avec diverses pièces en ABS, je suggère ce qui suit :

- Angle de dépouille minimal : 1° pour les surfaces texturées

- Angle de dépouille recommandé : 2-3° pour les surfaces lisses

- Angle de dépouille optimal : 3-5° pour les nervures et les bossages profonds

Optimisation de la conception des nervures

Les nervures apportent un soutien structurel tout en minimisant l'utilisation de matériaux. Respectez les consignes suivantes :

Dimensions des côtes

- Épaisseur : 50-75% de l'épaisseur de la paroi adjacente

- Hauteur : Maximum 3 fois l'épaisseur de la paroi de base

- Espacement entre les nervures : Minimum 2 fois l'épaisseur de la paroi

Stratégie de localisation des portes

L'emplacement de la porte a un impact significatif sur la qualité de la pièce. Tenez compte des facteurs suivants :

Considérations critiques sur la porte d'entrée

Longueur du débit

- Longueur maximale du flux pour l'ABS : 150-200 mm

- Plusieurs portes pour les pièces de grande taille

Types de portails

- Portes à goupilles : Petites pièces, contrôle précis

- Vannes de ventilateur : Pièces larges, débit régulier

- Portes sous-marines : Dégradation automatique

Conception des angles et des bords

La conception adéquate des coins empêche la concentration des contraintes et assure un remplissage uniforme :

Coins internes

- Rayon minimal : 0,5 fois l'épaisseur de la paroi

- Rayon recommandé : 1,0-1,5 fois l'épaisseur de la paroi

Coins externes

- Rayon minimal : 0,3 fois l'épaisseur de la paroi

- Rayon recommandé : 0,75 fois l'épaisseur de la paroi

Exigences en matière de conception des patrons

Dans le cadre de mon travail à PTSMAKE, j'ai constaté que ces lignes directrices pour la conception des patrons étaient cruciales :

Diamètre extérieur

- Maximum : 2 fois le diamètre intérieur

- Épaisseur minimale des parois : 60% des parois adjacentes

Structure de soutien

- Utiliser des goussets pour les patrons de grande taille

- Hauteur maximale : 3 fois le diamètre extérieur

Considérations sur les charnières de vie

Lors de la conception de charnières vivantes pour des pièces en ABS :

Exigences en matière d'épaisseur

- Section de la charnière : 0,3-0,5 mm

- Zones de transition : Effilement progressif sur 2-3 mm

Rayon de flexion

- Minimum : 1,5 fois l'épaisseur du matériau

- Optimal : 2,0-2,5 fois l'épaisseur du matériau

Optimisation des flux de matières

Un flux de matériaux adéquat garantit la qualité des pièces :

Conception de la voie d'écoulement

- Voies d'écoulement équilibrées vers toutes les sections

- Éviter les zones mortes et les pièges à air

Exigences en matière de ventilation

- Profondeur de l'évent : 0,02-0,03 mm

- Lieu : Extrémité des voies d'écoulement et des points de rencontre

Éléments de soutien structurel

Pour maintenir l'intégrité de la pièce :

Options de renforcement

- Placement stratégique des côtes

- Sections de carottage pour les grandes surfaces planes

- Des structures en nid d'abeille pour une résistance légère

Caractéristiques de charge

- Répartir les charges sur plusieurs points

- Incorporer des structures de soutien à proximité des zones soumises à de fortes contraintes

J'ai mis en œuvre ces principes de conception dans de nombreux projets chez PTSMAKE, et j'ai toujours obtenu d'excellents résultats. N'oubliez pas qu'un moulage par injection d'ABS réussi commence par une conception réfléchie de ces éléments. La clé est d'équilibrer les principes de conception théoriques avec les contraintes de fabrication pratiques.

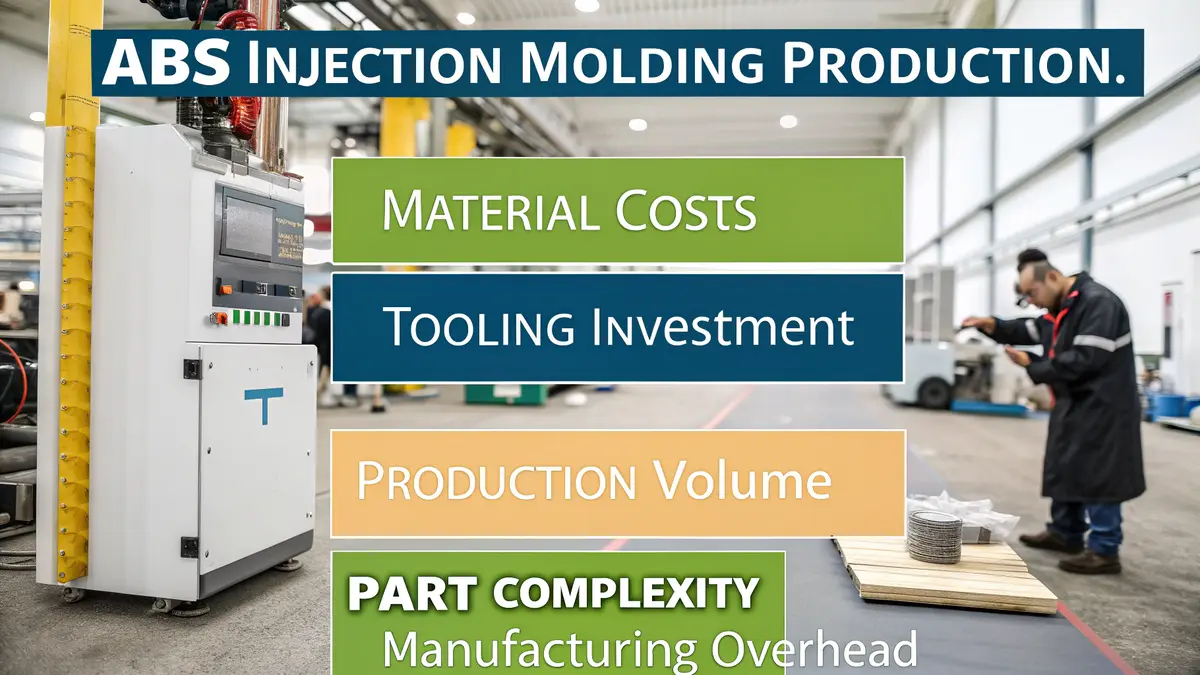

Quels sont les facteurs de coût de production du moulage par injection de l'ABS ?

De nombreux fabricants sont confrontés à des coûts imprévisibles dans le cadre de projets de moulage par injection d'ABS. J'ai vu des clients confrontés à des dépassements de budget et à des dépenses imprévues, ce qui a entraîné des retards dans les projets et des relations tendues avec leurs fournisseurs.

Le coût de production du moulage par injection d'ABS est influencé par la sélection des matériaux, les dépenses d'outillage, le volume de production, la complexité des pièces et les frais généraux de fabrication. Chaque facteur contribue différemment au coût final, ce qui nécessite une attention particulière lors de la planification du projet.

Coûts des matériaux et impact de la sélection

Prix des matières premières

Le coût de la résine ABS a un impact significatif sur les dépenses globales de production. Chez PTSMAKE, nous suivons attentivement les prix du marché et entretenons des relations avec des fournisseurs fiables afin de garantir à nos clients des coûts de matériaux compétitifs. Le coût de la résine ABS qualité du matériau6 La sélection affecte à la fois la qualité du produit final et les coûts de production.

Considérations relatives aux déchets de matériaux

Nous mettons en œuvre des systèmes de manutention efficaces pour minimiser les déchets. Cela comprend

- Optimisation du système des coureurs

- Stockage adéquat des matériaux

- Gestion de l'utilisation du broyat

- Procédures de contrôle de la qualité

Analyse des investissements dans l'outillage

Coûts initiaux de la conception du moule

La complexité de votre pièce influe directement sur les coûts de conception du moule. Les facteurs importants sont les suivants :

| Élément de conception | Impact sur les coûts |

|---|---|

| Finitions de surface | Moyen à élevé |

| Sous-coupes | Haut |

| Actions secondaires | Très élevé |

| Exigences en matière de texture | Moyen |

Dépenses d'entretien des moules

L'entretien régulier des moules garantit une qualité constante des pièces et prolonge la durée de vie des outils. Cela comprend

- Calendrier d'entretien préventif

- Remplacement des pièces d'usure

- Renouvellement du traitement de surface

- Entretien du système de refroidissement

Considérations relatives au volume de production

Coûts d'installation et de démarrage

Les coûts d'installation initiaux sont répartis sur l'ensemble du volume de production. Des volumes plus importants se traduisent généralement par des coûts unitaires moins élevés. Ces coûts comprennent

| Élément de configuration | Fixe/variable |

|---|---|

| Programmation des machines | Fixe |

| Chargement du matériel | Variable |

| Mise en place de la qualité | Fixe |

| Essais | Variable |

Avantages de l'économie d'échelle

Les grandes séries offrent plusieurs avantages :

- Réduction des coûts des matériaux à l'unité

- Réduction de l'allocation des coûts de mise en place

- Amélioration de l'efficacité de la production

- Un meilleur pouvoir de négociation

Facteurs de complexité des pièces

Caractéristiques de la conception Impact

La conception de pièces complexes nécessite un outillage plus sophistiqué et des temps de cycle plus longs. Les éléments clés à prendre en compte sont les suivants :

- Variations de l'épaisseur des parois

- Caractéristiques internes

- Exigences en matière de finition de surface

- Exigences en matière d'assemblage

Exigences en matière de contrôle de la qualité

Les pièces plus complexes nécessitent souvent des contrôles de qualité supplémentaires, ce qui augmente les coûts globaux :

- Contrôles dimensionnels

- Essais de matériaux

- Inspections visuelles

- Essais fonctionnels

Frais généraux de fabrication

Coûts de main-d'œuvre

Les frais de main-d'œuvre varient en fonction de :

| Type de travail | Facteur de coût |

|---|---|

| Opérations sur machines | Moyen |

| Contrôle de la qualité | Haut |

| Manutention | Faible |

| Emballage | Faible |

Coûts des équipements et des installations

Les coûts d'exploitation comprennent

- Amortissement des machines

- Entretien des installations

- Dépenses de services publics

- Frais d'assurance

Stratégies d'optimisation de la production

Réduction du temps de cycle

Chez PTSMAKE, nous nous concentrons sur l'optimisation des temps de cycle :

- Conception avancée du système de refroidissement

- Optimisation des paramètres du processus

- Mise en œuvre de l'automatisation

- Calendrier d'entretien régulier

Gestion de la qualité

Un contrôle de qualité efficace permet de réduire les défauts coûteux :

- Contrôle en cours de fabrication

- Contrôle statistique des processus

- Formation régulière des opérateurs

- Systèmes de documentation

Réduction des coûts grâce à la technologie

Technologies de fabrication avancées

Nous utilisons des technologies modernes pour réduire les coûts :

- Systèmes de fabrication intelligents

- Manutention automatisée

- Équipement de surveillance des processus

- Des machines économes en énergie

Avantages de l'automatisation des processus

L'automatisation permet de réduire les coûts :

- Qualité constante des produits

- Réduction des besoins en main-d'œuvre

- Cycles de production plus rapides

- Réduction des déchets de matériaux

Considérations relatives à la planification du projet

Gestion du calendrier

Une planification efficace des projets permet de contrôler les coûts :

- Une programmation réaliste

- Allocation des ressources

- Gestion des risques

- Planification de la communication

Allocation des ressources

Une bonne gestion des ressources garantit une production efficace :

- Utilisation des équipements

- Programmation de la main-d'œuvre

- Inventaire des matériaux

- Ressources pour le contrôle de la qualité

Cette compréhension globale des facteurs de coût dans la production de moulage par injection d'ABS permet de mieux planifier les projets et de mieux contrôler les coûts. Chez PTSMAKE, nous travaillons en étroite collaboration avec nos clients pour optimiser chaque facteur, afin de garantir une production rentable tout en maintenant des normes de qualité élevées. Notre expérience dans la gestion de projets de tailles et de complexités diverses nous permet de fournir des informations et des solutions précieuses pour une gestion efficace des coûts de production.

Comment le moulage par injection de l'ABS se compare-t-il au moulage du PC ou du PP ?

Les fabricants ont souvent du mal à choisir entre l'ABS, le PC et le PP pour leurs projets de moulage par injection. Un mauvais choix de matériau peut entraîner des défaillances du produit, une augmentation des coûts et des retards de production. Ces défis deviennent encore plus importants lorsqu'il s'agit de commandes de gros volumes ou de conceptions de pièces complexes.

Le moulage par injection de l'ABS offre une combinaison équilibrée de résistance, de facilité de traitement et de rentabilité par rapport au moulage du PC et du PP. Alors que le PC excelle dans la résistance aux chocs et la clarté optique, et que le PP offre une résistance chimique et une flexibilité, l'ABS offre de bonnes propriétés mécaniques dans des conditions de traitement plus faciles.

Propriétés des matériaux et caractéristiques de traitement

Lorsque l'on compare ces matériaux, il faut tenir compte de plusieurs aspects essentiels. Chez PTSMAKE, nous travaillons régulièrement avec ces trois matériaux et chacun d'entre eux a ses propres caractéristiques. comportement de cristallisation7 qui affecte les conditions de traitement et les propriétés finales de la pièce.

Exigences en matière de température de traitement

Les exigences en matière de température de traitement varient considérablement d'un matériau à l'autre :

| Matériau | Température de fusion (°C) | Température du moule (°C) | Température de séchage (°C) |

|---|---|---|---|

| ABS | 220-260 | 60-80 | 80-85 |

| PC | 280-320 | 80-120 | 120-125 |

| PP | 200-250 | 20-60 | Non requis |

Comparaison des propriétés mécaniques

Les propriétés mécaniques de ces matériaux sont très différentes :

| Propriété | ABS | PC | PP |

|---|---|---|---|

| Résistance à la traction (MPa) | 40-50 | 55-75 | 30-40 |

| Résistance à l'impact (J/m) | 200-400 | 600-850 | 20-100 |

| Déflexion thermique (°C) | 90-105 | 130-140 | 50-65 |

Considérations sur les coûts et l'efficacité de la production

J'ai observé que les coûts des matériaux jouent un rôle crucial dans la planification des projets. L'ABS offre généralement un prix intermédiaire :

- ABS : $2.5-3.5/kg

- PC : $3.5-5.0/kg

- PP : $1.5-2.5/kg

Facteurs d'efficacité de la transformation

Chaque matériau présente des défis différents en matière de traitement :

Durée du cycle

- ABS : Temps de cycle modérés (20-30 secondes)

- PC : Temps de cycle plus longs (30-40 secondes)

- PP : cycles plus courts (15-25 secondes)

Consommation d'énergie

- ABS : Consommation d'énergie modérée

- PC : Besoins énergétiques plus élevés en raison des températures de traitement plus élevées

- PP : Consommation d'énergie réduite

Considérations spécifiques à l'application

Électronique grand public

L'ABS domine ce secteur pour les raisons suivantes

- Excellente finition de surface

- Bonne stabilité dimensionnelle

- Une production rentable

Composants automobiles

Le choix dépend des besoins spécifiques :

- ABS : garnitures intérieures, éléments du tableau de bord

- PC : Boîtiers de phares, composants transparents

- PP : pare-chocs, réservoirs de fluide

Impact environnemental et durabilité

Les aspects environnementaux de ces matériaux diffèrent considérablement :

Recyclabilité

- ABS : Bonne recyclabilité, maintien des propriétés

- PC : Recyclable mais avec une certaine dégradation des propriétés

- PP : excellente recyclabilité

Empreinte énergétique

- ABS : Empreinte énergétique modérée

- PC : empreinte énergétique plus élevée

- PP : Empreinte énergétique réduite

Exigences en matière de contrôle de la qualité et d'essais

Les procédures de contrôle de la qualité varient pour chaque matériau :

Problèmes de qualité courants

ABS

- Contrôle du gauchissement

- Cohérence de l'état de surface

- Correspondance des couleurs

PC

- Sensibilité à l'humidité

- Fissuration sous contrainte

- Prévention du jaunissement

PP

- Contrôle de la rétraction

- Résistance de la ligne de soudure

- Prévention des marques d'écoulement

Chez PTSMAKE, nous maintenons des protocoles de contrôle de qualité stricts pour tous les matériaux, en utilisant des équipements et des procédures de test avancés pour garantir une qualité constante des pièces.

Considérations relatives à la conception des différents matériaux

Chaque matériau nécessite des considérations de conception spécifiques :

Lignes directrices relatives à l'épaisseur des parois

| Matériau | Épaisseur de paroi recommandée (mm) | Épaisseur maximale de la paroi (mm) |

|---|---|---|

| ABS | 1.2-3.5 | 4.0 |

| PC | 1.5-3.8 | 4.5 |

| PP | 0.8-3.0 | 3.5 |

Exigences relatives à l'angle de tirant d'eau

- ABS : 1-2 degrés

- PC : 1-3 degrés

- PP : 0,5-1,5 degrés

Conseils pratiques pour la sélection des matériaux

Lorsque j'aide mes clients à choisir entre ces matériaux, je prends en compte les éléments suivants :

Exigences en matière d'utilisation finale

- Exposition à la température

- Besoins en matière de résistance chimique

- Exigences en matière de charge mécanique

Volume de production

- Attentes en matière de durée de vie des outils

- Exigences en matière de temps de cycle

- Contraintes de coût

Exigences esthétiques

- Besoins en matière de finition de surface

- Exigences en matière de couleurs

- Besoins de transparence

Le choix entre le moulage par injection d'ABS, de PC et de PP dépend en fin de compte de l'équilibre entre ces différents facteurs. Alors que l'ABS offre une bonne solution intermédiaire pour de nombreuses applications, des exigences spécifiques peuvent rendre le PC ou le PP plus adapté à certains projets.

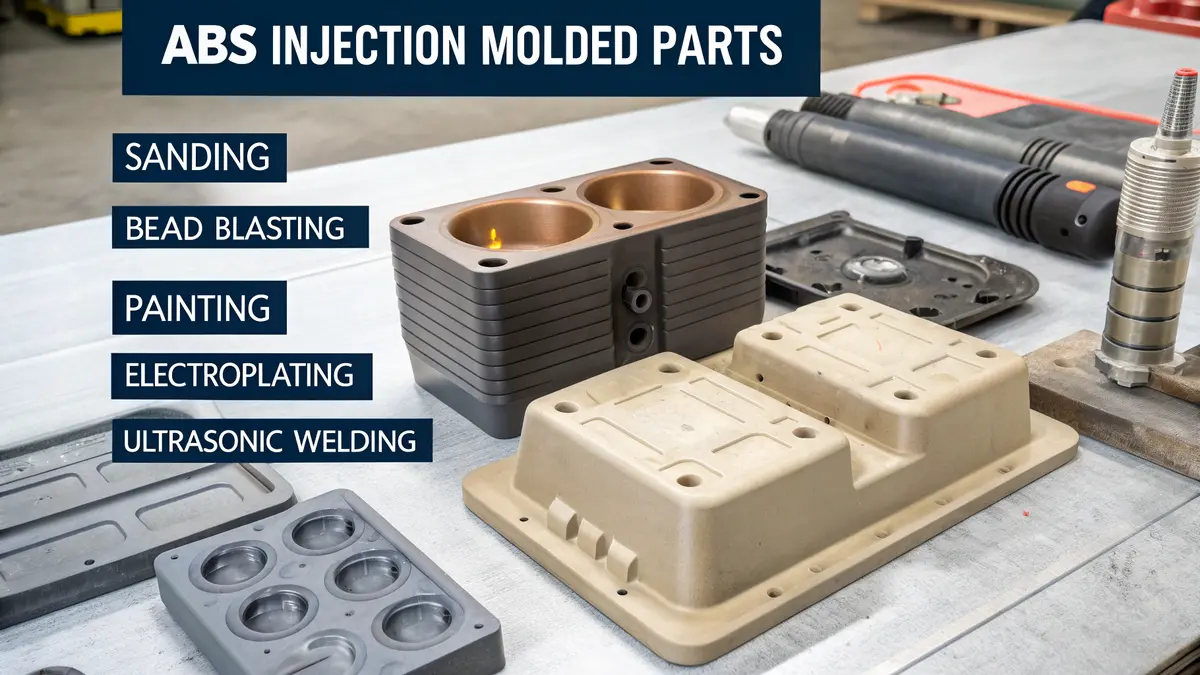

Quelles sont les options de post-traitement pour les pièces moulées en ABS ?

De nombreux fabricants se heurtent à l'aspect brut de leurs pièces moulées en ABS à la sortie du moule. La finition de la surface présente souvent des marques d'injection visibles, des lignes de séparation et une texture incohérente qui ne répond pas aux exigences du produit. Cela peut avoir un impact significatif sur l'esthétique du produit et son acceptation par le marché.

Le post-traitement des pièces moulées en ABS offre diverses solutions, notamment la finition de surface, la peinture, le placage et les opérations d'assemblage. Ces techniques permettent d'améliorer à la fois l'aspect et la fonctionnalité des composants moulés, ce qui les rend adaptés aux applications auxquelles ils sont destinés.

Comprendre les techniques de préparation des surfaces

Avant d'appliquer tout traitement de finition, il est essentiel de préparer correctement la surface. Le succès de toute méthode de post-traitement dépend en grande partie de la qualité de la préparation de la surface. Chez PTSMAKE, nous utilisons plusieurs techniques de préparation de la surface :

Traitement de surface mécanique

- Ponçage et polissage

- Grenaillage de billes

- Tumbling

- Finition par vibration

Ces méthodes permettent d'éliminer les lignes de séparation, les vestiges de portes et de créer une texture de surface uniforme. Le choix dépend de la géométrie de la pièce et des exigences finales.

Options de finition décorative

Lorsqu'il s'agit d'améliorer l'aspect visuel des pièces en ABS, plusieurs finition anisotrope8 sont disponibles :

Systèmes de peinture

Le processus de peinture comprend généralement

| Étape | Objectif | Méthodes courantes |

|---|---|---|

| Nettoyage | Éliminer les contaminants | Nettoyage au solvant, nettoyage par ultrasons |

| Amorçage | Améliorer l'adhérence de la peinture | Apprêt par pulvérisation, promoteur d'adhérence |

| Couche de base | Application de la couleur principale | Peinture au pistolet, trempage |

| Couche de finition | Protection et brillance | Vernis, finition résistante aux UV |

Finition métallique

Le chromage et d'autres finitions métalliques peuvent donner aux pièces en ABS un aspect haut de gamme :

- Gravure chimique

- Placage chimique

- Placage électrolytique

- Revêtement PVD

Post-traitement fonctionnel

Au-delà de l'esthétique, certaines opérations de post-traitement améliorent la fonctionnalité des pièces :

Traitement thermique

Le traitement thermique peut :

- Soulager les tensions internes

- Améliorer la stabilité dimensionnelle

- Améliorer les propriétés mécaniques

Opérations d'assemblage

De nombreuses pièces en ABS nécessitent des opérations supplémentaires :

| Type d'opération | Objectif | Applications courantes |

|---|---|---|

| Soudage par ultrasons | Joindre les composants | Boîtiers électroniques |

| Soudage à chaud | Créer des liens solides | Pièces détachées automobiles |

| Collage de l'adhésif | Assemblages complexes | Produits de consommation |

| Fixation mécanique | Articulations amovibles | Articles utilisables |

Options de textures de surface

La texturation des surfaces peut modifier considérablement l'aspect et le toucher des pièces en ABS :

Texture chimique

- Gravure à l'acide

- Tapis chimique

- Modification sélective de la surface

Texture physique

- Texture au laser

- Média blasting

- Transfert de modèle

Considérations relatives au contrôle de la qualité

Chez PTSMAKE, nous appliquons des mesures strictes de contrôle de la qualité pour les pièces post-traitées :

Inspection visuelle

- Uniformité de la finition de la surface

- Cohérence des couleurs

- Identification des défauts

Tests physiques

- Essais d'adhérence pour les revêtements

- Résistance aux chocs

- Essais d'exposition environnementale

Aspects environnementaux et de sécurité

Les opérations de post-traitement doivent être prises en compte :

Impact sur l'environnement

- Émissions de COV provenant de la peinture

- Exigences en matière de traitement des déchets

- Possibilités de recyclage des matériaux

Mesures de sécurité

- Équipements de protection individuelle

- Exigences en matière de ventilation

- Procédures de manipulation des produits chimiques

Considérations sur les coûts

Le coût des différentes options de post-traitement varie considérablement :

| Type de processus | Coût relatif | Volume de production Adéquation |

|---|---|---|

| Finition de base | Faible | Tous les volumes |

| Peinture | Moyen | Volumes moyens à élevés |

| Placage | Haut | Volumes élevés |

| Texture | Moyenne-élevée | Volumes moyens à élevés |

Applications spécifiques à l'industrie

Les exigences en matière de post-traitement varient selon les secteurs d'activité :

Automobile

- Finitions brillantes

- Résistance aux rayures

- Stabilité aux UV

Électronique grand public

- Revêtements doux au toucher

- Blindage EMI

- Cohérence esthétique

Dispositifs médicaux

- Biocompatibilité

- Compatibilité avec la stérilisation

- Résistance chimique

Dans cette exploration complète des options de post-traitement des pièces moulées en ABS, j'ai abordé les techniques et considérations essentielles. Chez PTSMAKE, nous travaillons en étroite collaboration avec nos clients pour déterminer les méthodes de post-traitement les plus appropriées en fonction de leurs besoins spécifiques, afin de les aider à atteindre leurs objectifs fonctionnels et esthétiques de manière efficace et rentable.

Comment prévenir le gauchissement des composants moulés par injection d'ABS ?

Le gauchissement des pièces moulées par injection en ABS est un problème persistant qui peut transformer une conception parfaite en un cauchemar coûteux. J'ai vu d'innombrables fabricants se débattre avec des composants déformés, ce qui entraîne des taux de rebut élevés, des retards de production et la frustration des clients qui exigent la perfection de leurs pièces.

Pour éviter le gauchissement des pièces moulées par injection en ABS, il convient d'optimiser la conception du moule, de maintenir une épaisseur de paroi uniforme, de contrôler les taux de refroidissement et de définir des paramètres de traitement appropriés. Ces facteurs, combinés à une sélection et à une manipulation soigneuses des matériaux, réduisent considérablement les problèmes de gauchissement.

Comprendre les causes profondes du gauchissement

Lorsqu'il s'agit de prévenir le gauchissement des composants en ABS, il est essentiel d'en comprendre les causes fondamentales. La principale raison du gauchissement est un refroidissement inégal, qui crée des tensions internes dans la pièce moulée. Cela se produit en raison de la retrait volumétrique9 qui se produit lorsque le matériau se refroidit et se solidifie.

Facteurs clés contribuant au gauchissement :

Facteurs liés à la conception

- Épaisseur de paroi irrégulière

- Angles aigus et transitions

- Mauvaise conception des nervures

- Manque d'angles de tir

Facteurs liés au processus

- Température de fusion incorrecte

- Pression d'injection inadaptée

- Temps de refroidissement inapproprié

- Disposition inégale des canaux de refroidissement

Mise en œuvre de solutions de conception

Chez PTSMAKE, nous avons développé des stratégies complètes pour lutter contre les problèmes de déformation. Voici les solutions de conception éprouvées que nous mettons en œuvre :

Conception optimale de l'épaisseur de la paroi

La clé est de maintenir une épaisseur de paroi uniforme sur l'ensemble de la pièce. Voici un guide pratique :

| Épaisseur de la paroi (mm) | Type d'application | Niveau de risque |

|---|---|---|

| 1.0 - 2.0 | Petits composants | Faible |

| 2.0 - 3.0 | Pièces de taille moyenne | Moyen |

| 3.0 - 4.0 | Grands composants | Haut |

Considérations relatives à l'angle de tirant d'eau

Des angles de dépouille appropriés sont essentiels pour faciliter l'enlèvement des pièces et réduire les contraintes :

| Taille du composant | Angle d'étirement recommandé | Avantages |

|---|---|---|

| Petit (< 50mm) | 0.5° - 1° | Force d'éjection minimale |

| Moyen (50-150mm) | 1° - 2° | Réduction du risque de déformation |

| Grand (> 150mm) | 2° - 3° | Libération optimale |

Techniques d'optimisation des processus

Contrôle de la température

Il est essentiel de maintenir une température adéquate tout au long du cycle de moulage :

Plage de température de fusion

- Plage optimale pour l'ABS : 220-260°C

- Surveillance à l'aide de capteurs thermiques

- Ajuster en fonction de l'épaisseur de la pièce

Contrôle de la température des moules

- Maintenir 60-80°C pour l'ABS

- Utiliser des canaux de refroidissement efficaces

- Mettre en place des systèmes de contrôle de la température

Paramètres d'injection

Les paramètres d'injection appropriés ont un impact significatif sur le gauchissement :

| Paramètres | Fourchette recommandée | Impact sur le gauchissement |

|---|---|---|

| Vitesse d'injection | 50-100 mm/s | Modéré |

| Maintien de la pression | 40-60% de la pression d'injection | Haut |

| Temps de refroidissement | 20-40 secondes | Critique |

Manutention et stockage des matériaux

Préparation adéquate du matériel

Exigences en matière de séchage

- Température : 80-85°C

- Durée : 2-4 heures

- Teneur en humidité : < 0,1%

Conditions de stockage

- Température : 20-25°C

- Humidité : < 50%

- Protégé de la lumière directe du soleil

Solutions et technologies avancées

Conception d'un système de refroidissement intelligent

Chez PTSMAKE, nous utilisons des canaux de refroidissement avancés :

Refroidissement conforme

- Suit le contour de la pièce

- Réduit le temps de cycle de 20-30%

- Amélioration de la qualité des pièces

Refroidissement équilibré

- Zones de refroidissement multiples

- Contrôle de la température

- Systèmes de contrôle adaptatif

Mesures de contrôle de la qualité

Contrôle en cours de fabrication

- Détection des déformations en temps réel

- Réglage automatisé des paramètres

- Documentation sur la qualité

Inspection a posteriori

- Vérification dimensionnelle

- Analyse des contraintes

- Mesure du gauchissement

Dépannage des problèmes courants

En cas de déformation, je suis cette approche systématique :

Phase d'analyse

- Documenter le schéma de gauchissement

- Mesurer l'écart

- Examiner les paramètres du processus

Actions correctives

- Ajuster le temps de refroidissement

- Modifier la pression de maintien

- Réglage précis de la température du moule

Des solutions rentables

Pour minimiser le gauchissement tout en maintenant la rentabilité :

Optimisation de la conception

- Simuler avant d'outiller

- Optimiser l'utilisation des matériaux

- Réduire le temps de cycle

Efficacité des processus

- Mettre en place des contrôles automatiques

- Maintenir la maintenance préventive

- Former correctement les opérateurs

Grâce à ces mesures globales, nous, chez PTSMAKE, obtenons constamment des composants moulés par injection en ABS de haute qualité avec un gauchissement minimal. Notre approche combine l'expertise technique et l'expérience pratique afin de fournir des solutions fiables pour les projets les plus difficiles de nos clients.

Quelles sont les industries qui bénéficient le plus du moulage par injection d'ABS ?

Dans le paysage industriel actuel, de nombreuses industries s'efforcent de trouver le matériau idéal pour leurs produits. Elles sont confrontées à des problèmes de durabilité, de rentabilité et de respect de normes de qualité strictes. La complexité de la sélection des matériaux entraîne souvent des erreurs coûteuses et des retards de production.

Le moulage par injection d'ABS est une solution de fabrication polyvalente, qui profite aux industries de l'automobile et de l'électronique grand public. Sa combinaison de solidité, de résistance à la chaleur et de rentabilité le rend particulièrement précieux pour les fabricants à la recherche de composants plastiques fiables et de haute qualité.

Applications dans l'industrie automobile

Le secteur automobile représente l'un des plus grands utilisateurs de moulage par injection d'ABS. J'ai pu observer comment cette technologie révolutionne la fabrication des véhicules :

Composants intérieurs

- Assemblages du tableau de bord

- Panneaux et poignées de porte

- Pièces de la console centrale

- Boîtier du tableau de bord

Pièces extérieures

- Boîtiers de rétroviseurs

- Éléments de la grille

- Enjoliveurs

- Composants du pare-chocs

Le élasticité thermoplastique10 de l'ABS le rend particulièrement adapté aux pièces qui doivent résister à des températures variables et à des contraintes mécaniques.

Fabrication d'électronique grand public

Chez PTSMAKE, nous produisons régulièrement des composants ABS pour l'électronique grand public. Cette industrie bénéficie de :

Boîtiers d'appareils

- Étuis pour smartphones

- Coques pour ordinateurs portables

- Boîtiers pour tablettes

- Corps de consoles de jeux

Composants internes

- Systèmes de gestion des câbles

- Boîtiers de raccordement

- Mécanismes de commutation

- Compartiments à piles

Industrie des dispositifs médicaux

Le secteur médical exige des propriétés matérielles exceptionnelles, ce que l'ABS permet de réaliser :

| Application médicale | Principaux avantages | Produits courants |

|---|---|---|

| Équipement de diagnostic | Résistance chimique | Boîtiers de dispositifs d'essai |

| Outils chirurgicaux | Capacité de stérilisation | Poignées d'instruments |

| Articles de soins aux patients | Durabilité | Contrôle des lits |

| Équipement de laboratoire | Moulage de précision | Cas d'appareils d'analyse |

Secteur des appareils ménagers

L'industrie de l'électroménager utilise le moulage par injection de l'ABS pour.. :

Gros appareils ménagers

- Composants du réfrigérateur

- Panneaux de lave-linge

- Pièces pour lave-vaisselle

- Boîtiers de climatiseurs

Petit électroménager

- Boîtiers de cafetières

- Bases du mélangeur

- Pièces pour aspirateurs

- Composants du robot ménager

Industrie de la fabrication de jouets

L'industrie du jouet bénéficie particulièrement des propriétés de l'ABS :

Caractéristiques de sécurité

- Résistance aux chocs pour une meilleure durabilité

- Composition d'un matériau non toxique

- Finition de surface lisse

- Stabilité des couleurs

Avantages de la conception

- Possibilité de formes complexes

- Maintien d'une tolérance étroite

- Une production rentable

- Qualité constante

Fabrication d'équipements industriels

Dans les applications industrielles, le moulage par injection de l'ABS est utilisé :

| Domaine d'application | Types de composants | Exigences clés |

|---|---|---|

| Équipement de sécurité | Couvertures de protection | Résistance aux chocs |

| Systèmes de contrôle | Unités de logement | Isolation électrique |

| Pièces détachées | Panneaux de commande | Stabilité dimensionnelle |

| Composants de l'outil | Poignées ergonomiques | Durabilité |

Applications dans l'industrie de la construction

Le secteur de la construction utilise l'APA pour :

Luminaires intérieurs

- Plaques d'interrupteur

- Couvercles de prises électriques

- Composants CVC

- Quincaillerie de porte

Composants de plomberie

- Raccords de tuyauterie

- Boîtiers de vanne

- Systèmes de drainage

- Pièces pour la gestion de l'eau

Équipements de sport et de loisirs

L'industrie des articles de sport bénéficie de :

Équipement de protection

- Composants du casque

- Coquilles d'équipement de protection

- Boîtier d'équipement de sécurité

- Pièces résistantes aux chocs

Articles de loisirs

- Pièces détachées pour appareils d'exercice

- Composants d'accessoires sportifs

- Matériel de jeu

- Matériel pour activités de plein air

Chez PTSMAKE, nous avons développé une grande expertise en matière de moulage par injection d'ABS dans ces secteurs. Nos capacités de fabrication avancées nous permettent de répondre à des spécifications précises tout en maintenant un bon rapport coût-efficacité. Nous travaillons en étroite collaboration avec des clients issus de divers secteurs afin de nous assurer que leurs composants ABS répondent à la fois aux normes industrielles et aux exigences d'applications spécifiques.

La polyvalence du moulage par injection d'ABS continue d'étendre ses applications dans tous les secteurs. Des composants automobiles aux appareils médicaux, ce processus de fabrication fournit des solutions fiables pour divers besoins de production. L'engagement de PTSMAKE en faveur de la qualité et de la précision garantit que chaque industrie reçoit des composants qui répondent à ses spécifications uniques et à ses exigences en matière de performances.

Comment assurer le contrôle de la qualité dans le moulage par injection de l'ABS ?

Les problèmes de contrôle de la qualité dans le moulage par injection d'ABS peuvent entraîner des retards de production coûteux et des pertes de matériaux. J'ai vu de nombreux fabricants se débattre avec des pièces de qualité irrégulière, des taux de rejet élevés et des réclamations de clients, ce qui crée des maux de tête opérationnels et des tensions financières considérables.

Pour garantir le contrôle de la qualité du moulage par injection d'ABS, il convient de mettre en œuvre un système complet comprenant des essais de matériaux, un contrôle des paramètres du processus et une maintenance régulière de l'équipement. Cette approche, associée à des opérateurs formés et à une documentation appropriée, permet de maintenir une qualité constante des pièces tout au long de la production.

Sélection des matériaux et essais

Le fondement du contrôle de la qualité commence par une sélection appropriée des matériaux. Lorsque nous travaillons avec l'ABS (Acrylonitrile Butadiène Styrène), nous accordons une attention particulière aux éléments suivants indice de fluidité11 du matériau. Chez PTSMAKE, nous effectuons des tests rigoureux sur les matériaux entrants, notamment :

Vérification de la certification des matériaux

- Vérification des certificats de matériaux

- Vérification des spécifications des matériaux

- Confirmation des numéros de lots et des conditions de stockage

Tests de prétraitement

- Analyse du taux d'humidité

- Essai de débit de matière fondue

- Contrôle de la cohérence des couleurs

Contrôle des paramètres du processus

Le maintien de paramètres de processus stables est essentiel pour garantir une qualité constante. Les paramètres clés que nous contrôlons sont les suivants

| Paramètres | Fourchette acceptable | Impact sur la qualité |

|---|---|---|

| Température de fusion | 220-260°C | Affecte l'écoulement et l'état de surface |

| Pression d'injection | 500-1500 bar | Influence sur le remplissage des pièces |

| Pression de maintien | 40-70% de la pression d'injection | Contrôle du rétrécissement |

| Température du moule | 50-80°C | Affecte la qualité de la surface |

Protocole d'entretien des équipements

Un entretien régulier garantit la fiabilité de la machine et la qualité des pièces. Notre programme d'entretien comprend

Contrôles quotidiens

- Niveaux d'huile hydraulique

- Fonctionnalité du système de chauffage

- Inspection de l'usure de la vis et du barillet

- Nettoyage et lubrification des moules

Entretien hebdomadaire

- Vérification de l'étalonnage

- Essais des systèmes de sécurité

- Nettoyage du filtre

- Inspection du système de refroidissement

Méthodes d'inspection de la qualité

L'inspection de la qualité doit être systématique et complète :

Inspection en cours de fabrication

- Inspection visuelle des défauts

- Contrôle dimensionnel

- Contrôle de la cohérence du poids

- Évaluation de l'état de surface

Contrôle final de la qualité

- Essais fonctionnels

- Essais de résistance aux chocs

- Tests de résistance à l'environnement

- Contrôle par échantillonnage de lots

Documentation et traçabilité

Une documentation appropriée est essentielle pour le contrôle de la qualité :

Documentation requise

- Certificats de matériaux

- Enregistrements des paramètres du processus

- Résultats de l'inspection

- Rapports de non-conformité

- Dossiers d'actions correctives

Contrôle statistique des processus (CSP)

Chez PTSMAKE, nous mettons en œuvre le SPC pour surveiller et contrôler le processus de moulage par injection :

Principaux outils SPC

- Cartes de contrôle

- Études de capacité

- Analyse des tendances

- Enquête sur les causes profondes

Formation et certification des opérateurs

Le contrôle de la qualité dépend fortement de la compétence des opérateurs. Notre programme de formation comprend

Formation de base

- Manutention des matériaux

- Fonctionnement de la machine

- Contrôle de la qualité

- Procédures de sécurité

Formation avancée

- Dépannage

- Optimisation des processus

- Utilisation d'outils de qualité

- Systèmes de documentation

Contrôle de l'environnement

Les facteurs environnementaux ont un impact significatif sur la qualité du moulage de l'ABS :

Facteurs critiques

- Contrôle de la température (20-25°C)

- Contrôle de l'humidité (40-50%)

- Environnement sans poussière

- Stockage adéquat des matériaux

Amélioration continue

Nous maintenons la qualité par une amélioration continue :

Activités d'amélioration

- Réunions régulières sur la qualité

- Examens de l'optimisation des processus

- Analyse du retour d'information des clients

- Mises à jour technologiques

Stratégies de prévention des défauts

La prévention est plus efficace que la correction :

Principales méthodes de prévention

- Réunions d'examen de la conception

- Mise en œuvre de l'AMDE de processus

- Maintenance préventive

- Étalonnage régulier

Quelles sont les considérations environnementales pour le moulage par injection de l'ABS ?

Les préoccupations environnementales croissantes dans le domaine de la fabrication des matières plastiques ont placé le moulage par injection d'ABS sous surveillance. De nombreux fabricants s'efforcent de trouver un équilibre entre l'efficacité de la production et la responsabilité environnementale, en relevant des défis tels que la gestion appropriée des déchets et la réduction de l'empreinte carbone. Ces questions deviennent de plus en plus cruciales à mesure que les réglementations environnementales se durcissent au niveau mondial.

Le moulage par injection d'ABS a des implications environnementales importantes, depuis la sélection des matériaux jusqu'à la gestion des déchets. La consommation d'énergie, les possibilités de recyclage, le contrôle des émissions et les pratiques de production durable sont autant d'éléments à prendre en compte. La mise en œuvre de mesures environnementales appropriées permet de réduire l'impact écologique tout en maintenant la qualité de la production.

Consommation d'énergie et efficacité énergétique

La consommation d'énergie dans le moulage par injection d'ABS est un facteur environnemental crucial. Chez PTSMAKE, nous avons mis en œuvre plusieurs mesures d'économie d'énergie que je considère comme essentielles pour une fabrication durable :

Gestion de la température

- Optimisation des zones de chauffage

- L'utilisation d'une isolation appropriée

- Maintenir des systèmes de refroidissement efficaces

Efficacité de la machine

L'efficacité des machines de moulage par injection a un impact significatif sur la consommation d'énergie. Les équipements modernes dotés de systèmes servo-hydrauliques12 peut réduire la consommation d'énergie jusqu'à 50% par rapport aux systèmes hydrauliques conventionnels.

Manutention des matériaux et réduction des déchets

Conservation des matières premières

Une bonne manutention est essentielle pour la protection de l'environnement. Voici ce sur quoi nous nous concentrons :

| Aspect matériel | Impact sur l'environnement | Stratégie de solution |

|---|---|---|

| ABS vierge | Consommation élevée de ressources | Optimiser l'utilisation des matériaux |

| Matériau de rebroyage | Réduction des déchets | Mesures de contrôle de la qualité |

| Stockage | Dégradation des matériaux | Stockage climatisé |

| Transport | Empreinte carbone | Approvisionnement local dans la mesure du possible |

Pratiques de gestion des déchets

Une gestion efficace des déchets est essentielle pour le moulage par injection d'ABS :

- Mise en œuvre de systèmes de recyclage en boucle fermée

- Séparation des différents types de déchets plastiques

- Élimination correcte des matériaux non recyclables

- Entretien régulier pour minimiser les déchets de purge

Contrôle des émissions et qualité de l'air

Gestion des COV

Le traitement de l'ABS peut libérer des composés organiques volatils (COV). Les mesures de contrôle comprennent :

- Installer des systèmes de ventilation appropriés

- Utilisation d'équipements de filtration efficaces

- Surveillance régulière de la qualité de l'air

- Maintenir des températures de traitement optimales

Réduction de l'empreinte carbone

Mesures visant à réduire les émissions de carbone :

- Utilisation d'équipements économes en énergie

- Mise en œuvre de systèmes d'usine intelligente

- Optimisation des programmes de production

- Réduire les besoins en matière de transport

Conservation et gestion de l'eau

Optimisation du système de refroidissement

L'utilisation de l'eau dans les systèmes de refroidissement nécessite une gestion prudente :

- Mise en place de systèmes de refroidissement en circuit fermé

- Entretien régulier des tours de refroidissement

- Surveillance de la qualité de l'eau

- Détection et prévention des fuites

Traitement des eaux usées

Une bonne gestion des eaux usées comprend

| Étape du traitement | Objectif | Avantages pour l'environnement |

|---|---|---|

| Filtration | Éliminer les particules | Réduire la pollution de l'eau |

| Traitement chimique | Neutraliser les contaminants | Protéger les systèmes d'approvisionnement en eau |

| Recyclage | Réutilisation de l'eau traitée | Préserver les ressources |

| Contrôle | Assurer la conformité | Maintenir les normes |

Pratiques de production durables

Optimisation des processus

Mise en œuvre de pratiques durables dans la production :

- Utilisation de contrôles de processus avancés

- Minimiser les temps de cycle

- Réduction des taux de rebut

- Optimiser les flux de matières

Mesures de contrôle de la qualité

Le rôle de la gestion de la qualité dans la protection de l'environnement :

- Prévention des pièces défectueuses

- Réduire les déchets matériels

- Minimiser les exigences de reprise

- Mise en œuvre de la maintenance préventive

Matériaux alternatifs et innovation

Alternatives écologiques

Explorer les options durables :

- Alternatives ABS biosourcées

- Matériaux à contenu recyclé

- Additifs biodégradables

- Colorants à faible impact

Intégration de la technologie

Utiliser la technologie pour améliorer l'environnement :

- Systèmes de surveillance intelligents

- Maintenance prédictive

- Suivi de la consommation d'énergie

- Algorithmes de réduction des déchets

Conformité réglementaire et certification

Normes environnementales

Respecter les réglementations environnementales :

| Type standard | Exigences | Mise en œuvre |

|---|---|---|

| ISO 14001 | Gestion de l'environnement | Approche systématique |

| Réglementations locales | Contrôle des émissions | Suivi régulier |

| Normes industrielles | Manutention des matériaux | Formation du personnel |

| Gestion des déchets | Élimination appropriée | Documentation |

Processus de certification

Maintien des certifications environnementales :

- Audits réguliers

- Formation du personnel

- Gestion de la documentation

- Amélioration continue

Chez PTSMAKE, nous comprenons que les considérations environnementales dans le moulage par injection d'ABS ne sont pas seulement une question de conformité, mais aussi de responsabilité et de durabilité. En accordant une attention particulière à ces aspects, nous avons mis au point des processus qui permettent de maintenir une qualité élevée tout en minimisant l'impact sur l'environnement. J'encourage les fabricants à considérer les considérations environnementales comme des opportunités d'innovation et d'amélioration plutôt que comme des obstacles à la production.

Découvrez l'impact de la température de transition vitreuse sur la moulabilité de l'ABS et améliorez votre processus de moulage. ↩

Découvrez les caractéristiques d'écoulement de l'ABS pour améliorer la conception des moules et l'efficacité de la production. ↩

Découvrez comment le caoutchouc butadiène améliore les performances de l'ABS en termes de résistance aux chocs et de flexibilité. ↩

Découvrez comment la chaleur affecte les propriétés du plastique ABS et améliorez la qualité de votre production. ↩

Comprendre comment l'ABS s'écoule et se déforme pour améliorer la qualité des pièces lors du moulage par injection. ↩

En savoir plus sur les qualités de matériaux pour améliorer la qualité des produits et optimiser les coûts de production. ↩

Comprendre l'impact de la cristallisation sur les propriétés des matériaux et le traitement pour une meilleure sélection. ↩

Découvrez les techniques de finition anisotrope pour améliorer l'aspect et la fonctionnalité de vos pièces en ABS. ↩

Comprendre le retrait volumétrique pour prévenir efficacement les problèmes de déformation dans le moulage par injection de l'ABS. ↩

La compréhension de l'élasticité des thermoplastiques améliore la sélection des matériaux et la durabilité des produits pour des résultats de fabrication optimaux. ↩

Comprendre l'IFM pour optimiser les conditions de traitement et améliorer la qualité des pièces dans le moulage par injection d'ABS. ↩

Découvrez comment les systèmes servo-hydrauliques améliorent l'efficacité énergétique dans le moulage par injection. ↩