Avez-vous déjà reçu une pièce en plastique qui avait l'air parfaite mais qui n'avait pas du tout la même texture ? Je vois souvent des ingénieurs aux prises avec des problèmes de texture de surface dans leurs pièces en plastique. Une mauvaise texture peut gâcher l'expérience de l'utilisateur et même entraîner des retours de produits, ce qui cause des maux de tête aux équipes chargées des produits.

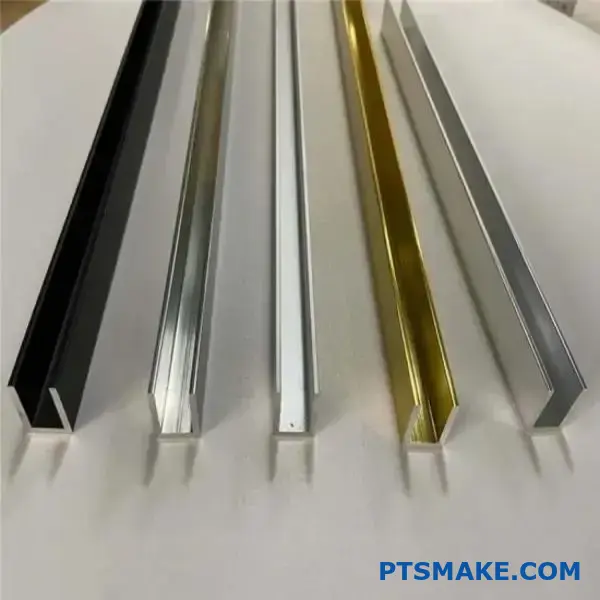

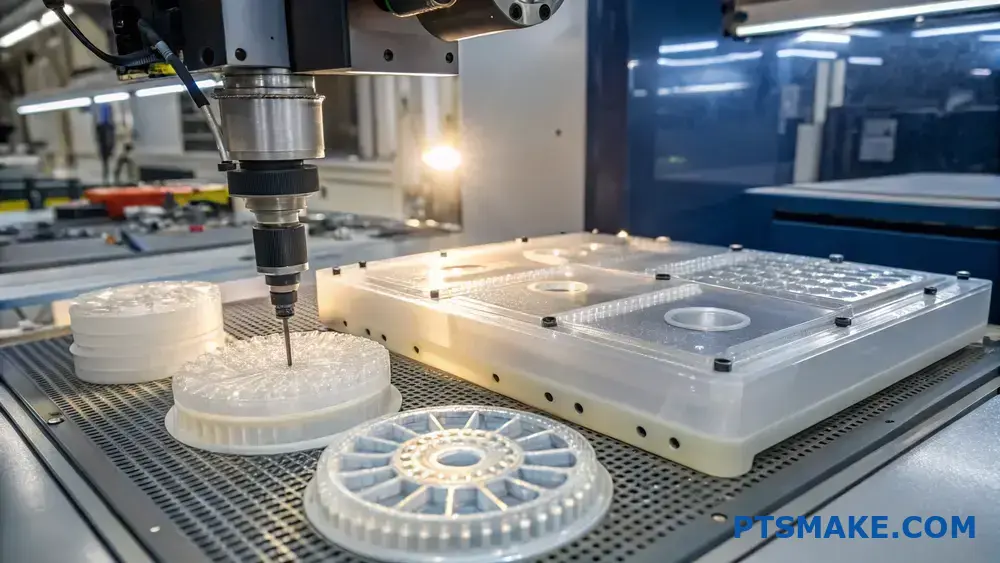

La texturation du plastique est réalisée par plusieurs méthodes : la gravure chimique, l'usinage par décharge électrique (EDM) ou la texturation directe de la surface du moule. Ces procédés permettent de créer des motifs ou des finitions spécifiques sur la surface de la pièce en plastique pendant le processus de moulage par injection.

Je sais que le choix d'une texture peut sembler insurmontable en raison du grand nombre d'options disponibles. Permettez-moi de partager avec vous quelques informations essentielles sur les méthodes de texturation plastique que nous utilisons chez PTSMAKE. Nous verrons comment chaque technique fonctionne et laquelle pourrait convenir à votre projet.

Comment rendre rugueuses les surfaces en plastique ?

Avez-vous déjà été confronté à des surfaces plastiques trop lisses et glissantes ? Que vous travailliez sur un projet de bricolage ou que vous gériez une production industrielle, les surfaces plastiques lisses peuvent entraîner une mauvaise adhérence, des problèmes de peinture et une qualité de produit insatisfaisante. Ces problèmes peuvent entraîner des retouches coûteuses et des retards dans les projets.

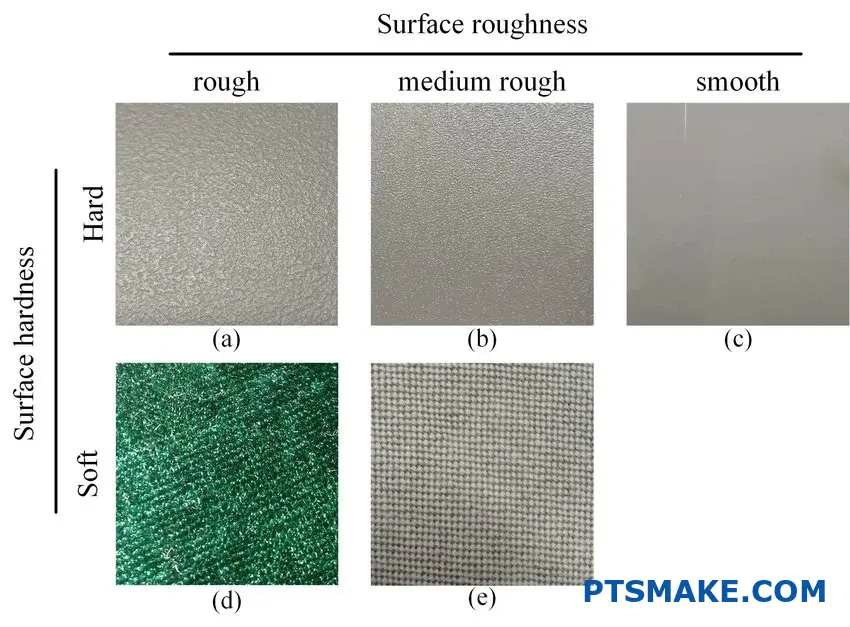

Le dépolissage des surfaces en plastique fait appel à plusieurs méthodes, notamment l'abrasion mécanique, la gravure chimique ou le traitement au plasma. Le choix dépend de vos exigences spécifiques en matière de texture de surface, du type de matière plastique et de l'application envisagée. Chaque méthode offre des avantages uniques pour obtenir une rugosité de surface optimale.

Comprendre les principes de base de la rugosité des surfaces

Rendre la surface rugueuse, ou texturation de la surface1La préparation de la surface est un processus essentiel dans la fabrication du plastique. J'ai constaté qu'une bonne préparation de la surface a un impact significatif sur la qualité du produit final. Le processus crée des pics et des creux microscopiques sur la surface du plastique, ce qui augmente la surface et améliore diverses propriétés du matériau.

Principaux avantages du traitement de surface

- Amélioration de l'adhérence de la peinture

- Capacités de collage améliorées

- Meilleure adhérence et maniabilité

- Augmentation de la surface de revêtement

- Réduction de l'éblouissement et de la réflectivité

Méthodes de dépolissage mécanique

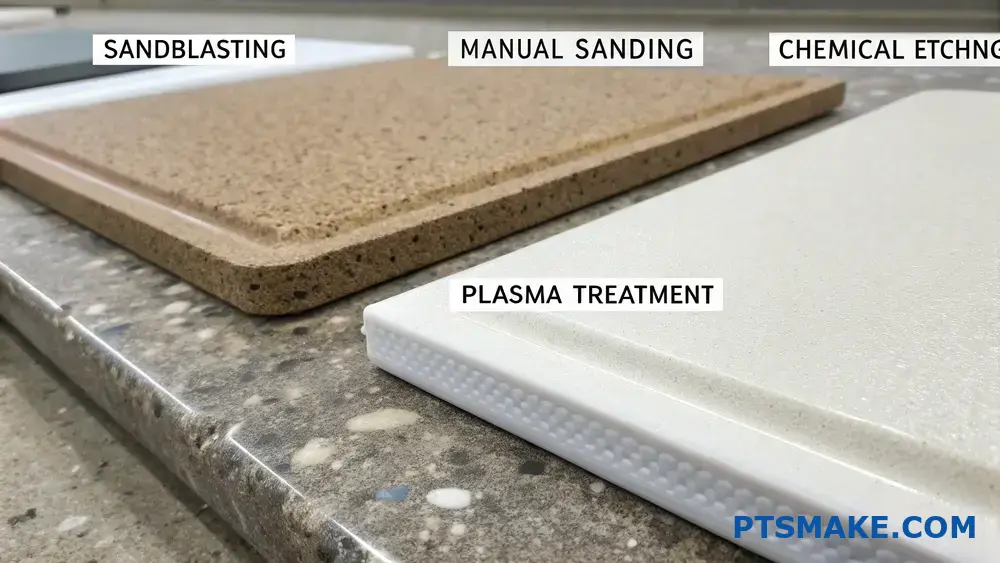

Sablage

Chez PTSMAKE, nous utilisons fréquemment le sablage pour les grandes pièces en plastique. Cette méthode consiste à propulser des matériaux abrasifs à haute pression contre la surface du plastique. Le processus est très contrôlable et donne des résultats cohérents.

| Taille du grain | Application | Finition de la surface |

|---|---|---|

| 24-36 | Texture lourde | Très rude |

| 60-80 | Texture moyenne | Semi-rugueux |

| 120-150 | Texture légère | Légèrement rugueux |

| 220-400 | Texture fine | Rugosité minimale |

Ponçage manuel

Le ponçage manuel reste une méthode fiable pour les petits projets ou les prototypes. Je recommande de commencer avec du papier de verre à gros grain et de passer progressivement à des grains plus fins pour obtenir des résultats optimaux.

Procédés de gravure chimique

La gravure chimique offre une rugosité de surface plus uniforme que les méthodes mécaniques. Ce processus implique :

- Nettoyage de surface

- Application chimique

- Contrôle du temps d'exposition

- Neutralisation

- Rinçage final

Considérations de sécurité pour la gravure chimique

- Ventilation adéquate

- Équipements de protection individuelle

- Protocoles de stockage des produits chimiques

- Procédures d'élimination des déchets

- Plans d'intervention d'urgence

Méthodes de traitement au plasma

Le traitement au plasma représente la technologie de pointe en matière de modification des surfaces. Cette méthode :

- Crée des textures de surface extrêmement fines

- Ne laisse pas de déchets résiduels

- Permet d'obtenir des résultats très contrôlés

- Fonctionne bien avec les matériaux sensibles

Considérations spécifiques aux matériaux

Les différents matériaux plastiques nécessitent des approches spécifiques :

| Type de plastique | Méthode recommandée | Considérations particulières |

|---|---|---|

| ABS | Mécanique/chimie | Résistance chimique modérée |

| Polycarbonate | Plasma/mécanique | Sensible à la température |

| PEHD | Chimique/Plasma | Nécessite une préparation spéciale |

| PVC | Mécanique | Sensibilité chimique |

Mesures de contrôle de la qualité

Test de rugosité de surface

J'insiste toujours sur l'importance de méthodes d'essai appropriées :

- Mesures du profilomètre

- Inspection visuelle

- Test d'adhérence

- Test d'énergie de surface

Problèmes courants et solutions

- Texture irrégulière : Ajuster les paramètres du processus

- Rugosité excessive : Réduire la durée/intensité du traitement

- Rugosité insuffisante : Augmenter les paramètres de traitement

- Contamination des surfaces : Améliorer les procédures de nettoyage

Considérations environnementales

Chez PTSMAKE, nous donnons la priorité aux pratiques respectueuses de l'environnement :

- Utilisation de matériaux abrasifs respectueux de l'environnement

- Mise en œuvre de systèmes de recyclage en boucle fermée

- Choisir des produits chimiques à faible teneur en COV

- Optimiser la consommation d'énergie

Applications industrielles

L'importance de la rugosité des surfaces s'étend à de nombreuses industries :

- Composants automobiles

- Dispositifs médicaux

- Électronique grand public

- Pièces pour l'aérospatiale

- Équipement industriel

Meilleures pratiques et conseils

Sur la base de notre expérience à PTSMAKE :

- Toujours effectuer des tests de compatibilité des matériaux

- Maintenir des paramètres de processus cohérents

- Documenter toutes les procédures

- Former correctement les opérateurs

- Mise en œuvre d'un entretien régulier des équipements

- Effectuer des contrôles de qualité à chaque étape

Cette approche globale garantit des résultats cohérents et répond à diverses normes industrielles. Qu'il s'agisse d'un petit prototype ou d'une production à grande échelle, ces méthodes offrent des solutions fiables pour obtenir la texture de surface souhaitée sur les matériaux plastiques.

Comment ajouter une texture bois au plastique ?

Avez-vous déjà essayé de donner un aspect boisé à des surfaces en plastique, mais le résultat n'est pas convaincant ? De nombreux fabricants et concepteurs peinent à obtenir cet aspect bois authentique, ce qui donne souvent des produits qui semblent artificiels et bon marché. Le défi devient encore plus frustrant lorsqu'il s'agit de grandes séries de production où la cohérence est cruciale.

Le moyen le plus efficace d'ajouter une texture boisée au plastique est la gravure chimique ou la texturation physique au cours du processus de moulage par injection. Ces méthodes permettent de créer des motifs de grain de bois réalistes qui non seulement ont l'air authentiques, mais donnent également une sensation tactile de bois aux surfaces en plastique.

Comprendre les technologies de texturation du grain du bois

Mon expérience chez PTSMAKE m'a permis de constater que la création de textures de bois authentiques sur du plastique nécessite une connaissance approfondie des différentes méthodes de texturation. Examinons les principales techniques que nous utilisons :

Procédé de gravure chimique

La gravure chimique est l'une des méthodes les plus sophistiquées pour créer des motifs de bois. Ce processus implique l'utilisation de usinage photochimique2 pour créer des motifs de bois précis et détaillés sur la surface du moule. Le processus suit les étapes suivantes :

- Conception de modèles

- Application d'un revêtement résistant aux produits chimiques

- Transfert de modèle

- Gravure chimique

- Traitement de surface

Méthodes de texturation physique

La texturation physique implique une manipulation directe de la surface du moule à l'aide de différentes techniques :

| Méthode | Avantages | Inconvénients |

|---|---|---|

| Texture EDM | Haute précision, résultats constants | Coût plus élevé, délai de traitement plus long |

| Texture au laser | Excellents détails, motifs reproductibles | Investissement en équipement nécessaire |

| Texture manuelle | Possibilité de motifs personnalisés | Intensif en main-d'œuvre, moins cohérent |

Choisir le bon matériau plastique

Le choix du matériau plastique a une incidence considérable sur la qualité de la texturation du bois. Voici ce que nous prenons en compte :

Plastiques recommandés pour la texturation du bois

ABS (Acrylonitrile Butadiène Styrène)

- Excellente rétention de la texture

- Bonne durabilité

- Rentabilité

PC (Polycarbonate)

- Résistance supérieure aux chocs

- Résistance aux hautes températures

- Aspect haut de gamme

PP (Polypropylène)

- Résistant aux produits chimiques

- Léger

- Option économique

Optimisation de la conception des moules pour la texture du bois

Le succès de la texturation du bois dépend en grande partie d'une bonne conception du moule. Chez PTSMAKE, nous nous concentrons sur plusieurs facteurs critiques :

Prise en compte du schéma d'écoulement

- Optimisation de l'emplacement des portes

- Conception du système de roulement

- Placement de l'évent

Exigences en matière de traitement de surface

Spécifications de l'angle de tirant d'eau

- Minimum 3° pour les surfaces texturées

- Brouillon supplémentaire pour des textures plus profondes

Préparation de la surface

- Exigences en matière de polissage

- Préparation de la texture de la base

- Besoins en durcissement de surface

Mesures de contrôle de la qualité

Pour garantir une qualité constante de la texture du bois, nous mettons en œuvre des procédures complètes de contrôle de la qualité :

Normes d'inspection visuelle

- Vérification de l'alignement des motifs

- Vérification de la profondeur de la texture

- Évaluation de l'état de surface

Méthodes d'essais physiques

| Type de test | Paramètres | Critères d'acceptation |

|---|---|---|

| Profondeur de la texture | 0,05-0,15 mm | Variation de ±0,02 mm |

| Cohérence du modèle | Inspection visuelle | 95% correspond à l'échantillon |

| Rugosité de surface | Ra 1.6-3.2 | Tolérance de ±0,4 |

Entretien et longévité

Un entretien adéquat garantit la longévité des surfaces en plastique à texture de bois :

Procédures de nettoyage régulières

- Utiliser des produits de nettoyage doux

- Éviter les matériaux abrasifs

- Calendrier des inspections régulières

Méthodes de protection des surfaces

- Revêtements de protection contre les UV

- Traitements anti-rayures

- Films de protection pendant le transport

Considérations sur les coûts

Comprendre les implications financières permet de prendre des décisions en connaissance de cause :

Investissement initial

| Composant | Facteur de coût | Niveau d'impact |

|---|---|---|

| Texture du moule | Haut | Valeur à long terme |

| Sélection des matériaux | Moyen | Qualité des produits |

| Configuration du traitement | Moyen | Efficacité de la production |

Analyse de la valeur à long terme

- Réduction des coûts de maintenance

- Valeur perçue du produit plus élevée

- Meilleur positionnement sur le marché

L'expérience de PTSMAKE nous a permis de constater qu'une texturation réussie du bois nécessite une approche équilibrée entre l'esthétique, la fonctionnalité et la rentabilité. La clé consiste à sélectionner la bonne combinaison de matériaux, de méthodes de texturation et de procédures de contrôle de la qualité pour obtenir les résultats souhaités tout en maintenant l'efficacité de la production.

La compréhension de ces éléments et de leurs interactions nous a aidés à fournir des produits en plastique à texture bois exceptionnelle à nos clients dans divers secteurs, de la fabrication de meubles à l'électronique grand public. La capacité de reproduire les motifs naturels du bois dans le plastique offre non seulement des avantages en termes de coûts, mais aussi des avantages environnementaux grâce à la réduction de l'utilisation des ressources naturelles en bois.

Comment ajouter une texture à une substance ?

Travaillant dans le secteur de la fabrication, je vois souvent des concepteurs se débattre avec l'application de textures, en particulier lorsqu'il s'agit de matériaux divers. Le défi n'est pas seulement d'ajouter de la texture, mais aussi d'assurer la cohérence et de maintenir l'intégrité structurelle du matériau.

L'ajout de texture à une substance fait appel à plusieurs méthodes, notamment la gravure chimique, la modification physique, la texturation au laser et les processus de traitement de surface. Le choix dépend du matériau de base, du motif de texture souhaité et des exigences de l'utilisation finale.

Comprendre les différentes méthodes de texturation

Procédés de texturation chimique

La texturation chimique est l'une des approches les plus polyvalentes que nous utilisons chez PTSMAKE. Ce procédé consiste à utiliser des agents chimiques pour créer des motifs spécifiques sur les surfaces. La texturation chimique est l'une des approches les plus polyvalentes que nous utilisons chez PTSMAKE. gravure isotrope3 crée des textures uniformes sur toute la surface du matériau. Voici comment nous abordons généralement la texturation chimique :

- Préparation de la surface

- Application chimique

- Contrôle du temps de réaction

- Neutralisation

- Traitement final

Techniques de texturation mécanique

D'après mon expérience de travail sur divers projets de fabrication, la texturation mécanique offre un excellent contrôle sur le résultat final. Cette méthode comprend :

- Sablage

- Grenaillage de précontrainte

- Gaufrage

- moletage

- Brossage des fils

Technologies avancées de texturation

Texture de surface au laser

La technologie laser moderne a révolutionné le processus de texturation. Chez PTSMAKE, nous utilisons des systèmes laser avancés pour créer des textures précises. Les avantages sont les suivants :

| Avantage | Description | Application |

|---|---|---|

| Précision | Précision à micro-échelle | Dispositifs médicaux |

| Répétabilité | Modèles cohérents | Electronique grand public |

| Sans contact | Pas d'usure de l'outil | Composants aérospatiaux |

| Flexibilité | Modèles multiples | Pièces détachées automobiles |

Traitement au plasma

Le traitement au plasma offre des avantages uniques pour la modification des surfaces. Ce procédé modifie l'énergie de surface des matériaux, ce qui est particulièrement bénéfique pour :

- Amélioration des propriétés d'adhésion

- Amélioration de la mouillabilité des surfaces

- Création de micro-textures

- Modifier la chimie des surfaces

Approches de textures spécifiques aux matériaux

Métaux et alliages

Lorsque nous travaillons avec des métaux, nous tenons compte de plusieurs facteurs :

- Dureté du matériau

- Composition de la surface

- Profondeur souhaitée du motif

- Environnement d'utilisation finale

- Température de traitement

Polymères et plastiques

Dans le domaine de la texturation des plastiques, qui est notre spécialité chez PTSMAKE, nous nous concentrons sur les points suivants

- Type de matériau (thermoplastique ou thermodurcissable)

- Température de traitement

- Caractéristiques de l'écoulement

- Exigences en matière de refroidissement

- Spécifications de l'état de surface

Contrôle de la qualité des textures

Mesure et vérification

Le contrôle de la qualité est crucial pour l'application des textures. Nous employons :

- Mesures de la rugosité de surface

- Contrôles de cohérence des motifs

- Vérification dimensionnelle

- Essais d'intégrité des matériaux

- Essais de résistance à l'environnement

Défis communs et solutions

| Défi | Cause | Solution |

|---|---|---|

| Texture irrégulière | Variation du processus | Systèmes de contrôle automatisés |

| Distorsion des motifs | Contrainte du matériau | Paramètres de traitement optimisés |

| Défauts de surface | Contamination | Procédures de nettoyage améliorées |

| Profondeur irrégulière | Usure des outils | Calendrier d'entretien régulier |

Considérations environnementales

Pratiques de texturation durables

Chez PTSMAKE, nous privilégions les méthodes de texturation respectueuses de l'environnement :

- Traitements à base d'eau

- Procédés sans COV

- Équipements à haut rendement énergétique

- Stratégies de réduction des déchets

- Utilisation de matériaux recyclables

Protocoles de sécurité

Nos processus de texturation suivent des directives de sécurité strictes :

- Exigences en matière d'équipement de protection individuelle

- Normes de ventilation

- Procédures de manipulation des produits chimiques

- Plans d'intervention d'urgence

- Formation régulière à la sécurité

Guide de sélection des applications

Lors du choix d'une méthode de texturation, il convient de prendre en compte les éléments suivants

- Propriétés des matériaux

- Volume de production

- Contraintes de coût

- Exigences de qualité

- Impact sur l'environnement

Cette approche globale permet d'obtenir des résultats optimaux tout en maintenant l'efficacité et la qualité. Grâce à un examen minutieux de ces facteurs et à la mise en œuvre correcte de la méthode choisie, nous pouvons obtenir la texture souhaitée tout en répondant à toutes les exigences techniques et esthétiques.

Quelles sont les meilleures méthodes de texturation des plastiques pour une production en grande quantité ?

La fabrication de plastique en grande série est souvent confrontée à des problèmes de texturation de surface incohérente. De nombreux fabricants s'efforcent d'obtenir une qualité de texture uniforme sur de grandes séries de production, ce qui entraîne des taux de rejet élevés et une augmentation des coûts. L'absence de méthodes de texturation appropriées peut entraîner des défauts visibles et une mauvaise esthétique des produits.

Les meilleures méthodes de texturation des plastiques pour la production en grande série comprennent la gravure chimique, la texturation au laser et la texturation par électroérosion. Chaque méthode offre des avantages uniques en termes de cohérence, de durabilité et de rentabilité lorsqu'elle est appliquée à des processus de fabrication à grande échelle.

Gravure chimique : le moteur traditionnel

La gravure chimique reste l'une des méthodes les plus fiables pour texturer les plastiques en grande quantité. Ce procédé consiste à utiliser des réactions chimiques contrôlées pour créer des motifs spécifiques sur les surfaces en plastique. Chez PTSMAKE, nous avons affiné cette technique afin d'obtenir des résultats exceptionnels pour nos clients.

Le processus commence par l'application d'un résine photosensible4 L'exposition sélective permet de créer le motif souhaité. Les avantages sont les suivants :

- Profondeur de texture homogène sur de grandes surfaces

- Rentable pour la production de grands volumes

- Excellente reproductibilité

- Convient pour les motifs complexes

Texturation au laser : La précision au service de la rapidité

La texturation au laser a révolutionné la façon dont nous abordons la texturation des plastiques en grande quantité. Cette méthode offre un contrôle sans précédent sur la création et la profondeur des motifs. Le processus utilise des faisceaux laser focalisés pour créer des motifs précis sur la surface du plastique.

Principaux avantages de la texturation au laser

- Haute précision et répétabilité

- Des délais de traitement rapides

- Capacités de motifs complexes

- Déchets minimaux de matériaux

- Contrôle numérique des motifs

Paramètres du processus

| Paramètres | Gamme | Impact sur la qualité |

|---|---|---|

| Puissance du laser | 20-200W | Affecte la profondeur et les détails |

| Vitesse de balayage | 100-1000 mm/s | Influences sur la définition du modèle |

| Taille du spot | 30-100 μm | Contrôle la résolution des caractéristiques |

| Durée de l'impulsion | 1-100 ns | Détermination de la zone affectée thermiquement |

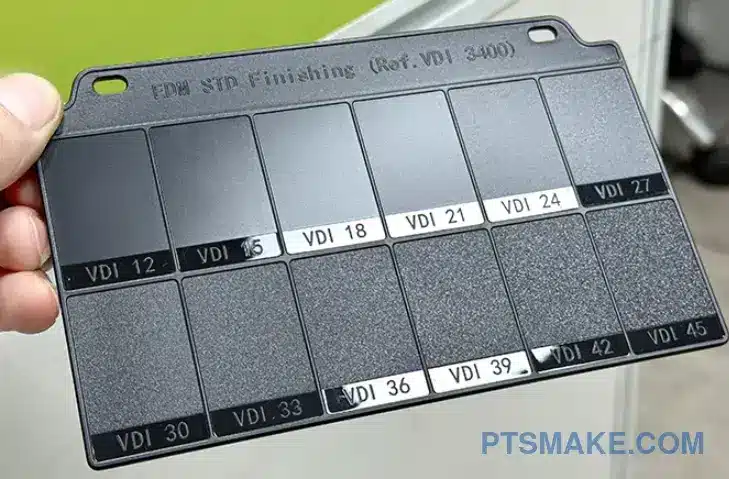

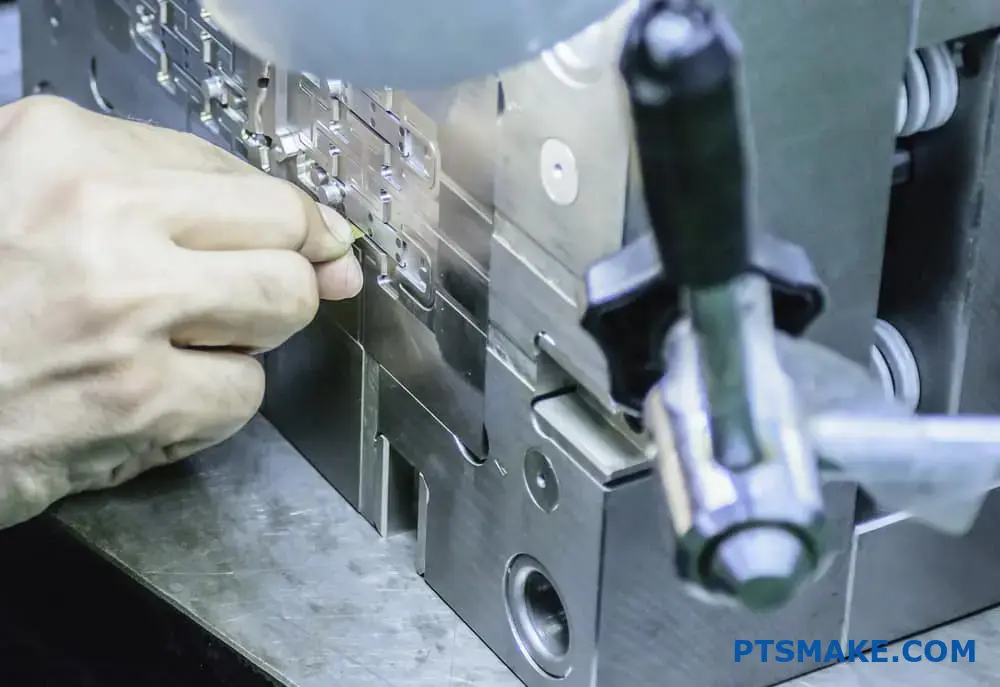

Texture par électroérosion : Excellence en matière d'ingénierie

La texturation par électroérosion (EDM) offre des résultats exceptionnels pour la production en grande série. Cette méthode utilise des décharges électriques contrôlées pour créer des motifs de texture sur les surfaces des moules en plastique.

Considérations techniques pour la texturation par électroérosion

Exigences en matière de préparation de la surface

- Surface propre

- Conductivité adéquate

- Même la distribution du matériel

Facteurs de contrôle des processus

- Énergie de décharge

- Durée de l'impulsion

- Matériau de l'électrode

- Qualité du fluide diélectrique

Lignes directrices pour la candidature

| Type de matériau | Paramètres recommandés | Vitesse de production |

|---|---|---|

| ABS | Décharge moyenne | Rapide |

| PC | Faible débit | Moyen |

| PEEK | Décharge élevée | Lenteur |

| POM | Décharge moyenne-élevée | Moyennement rapide |

Technologies de traitement de surface

Les technologies modernes de traitement de surface complètent les méthodes traditionnelles de texturation. Ces technologies améliorent la qualité et la durabilité du produit final.

Traitement au plasma

- Améliore l'énergie de surface

- Améliore l'adhérence du revêtement

- Fournit des résultats cohérents

- Respect de l'environnement

Systèmes de vernis UV

- Durabilité accrue

- Résistance accrue aux rayures

- Meilleure résistance aux produits chimiques

- Apparence cohérente

Mesures de contrôle de la qualité

Pour garantir une qualité constante dans le cadre d'une production en grande quantité, nous mettons en œuvre des mesures strictes de contrôle de la qualité :

Inspection régulière des surfaces

- Inspection visuelle

- Analyse microscopique

- Vérification du modèle

- Mesure de la profondeur

Surveillance des processus

- Contrôle de la température

- Contrôle de l'humidité

- Suivi de la concentration des produits chimiques

- Vérification du délai de traitement

Applications industrielles

Les différentes industries nécessitent des approches de texturation spécifiques :

Industrie automobile

- Composants du tableau de bord

- Pièces d'habillage intérieur

- Parties externes du corps

- Composants fonctionnels

Électronique grand public

- Boîtiers de téléphones portables

- Boîtiers pour ordinateurs portables

- Couvertures de tablettes

- Dispositifs portables

Dispositifs médicaux

- Instruments chirurgicaux

- Boîtiers d'appareils

- Surfaces en contact avec les patients

- Matériel de diagnostic

D'après mon expérience chez PTSMAKE, la réussite de la texturation des plastiques en grande quantité nécessite une compréhension approfondie de ces méthodes et de leurs applications. Nous avons mis en œuvre ces techniques dans le cadre de divers projets, obtenant systématiquement des résultats supérieurs pour nos clients.

La clé du succès réside dans le choix de la méthode de texturation appropriée en fonction de la nature du produit :

- Exigences en matière de volume de production

- Spécifications des matériaux

- Exigences en matière de finition de surface

- Considérations sur les coûts

- Normes de qualité

En examinant attentivement ces facteurs et en mettant en œuvre des mesures de contrôle de la qualité appropriées, les fabricants peuvent obtenir une texturation de surface cohérente et de haute qualité dans leurs processus de production à grand volume.

Comment la texturation du plastique améliore-t-elle l'adhérence et l'esthétique des produits ?

Avez-vous déjà été confronté à des produits en plastique glissants ou déçu par leur aspect ordinaire et peu attrayant ? De nombreux fabricants sont confrontés à ces problèmes lorsqu'ils conçoivent des produits qui doivent être à la fois fonctionnels et visuellement attrayants. Une mauvaise adhérence peut entraîner des problèmes de sécurité, tandis que des surfaces peu attrayantes peuvent nuire aux ventes et à la perception de la marque.

La texturation du plastique améliore l'adhérence du produit grâce à des motifs de surface microscopiques qui augmentent la friction, tout en améliorant l'esthétique en ajoutant un intérêt visuel et en masquant les imperfections. Cette technique de fabrication à double objectif permet de créer des produits à la fois fonctionnels et visuellement attrayants.

Comprendre les paramètres de texture de surface

D'après mon expérience chez PTSMAKE, le succès de la texturation des plastiques dépend en grande partie de la compréhension des paramètres clés de la surface. Ces mesures nous aident à obtenir des résultats précis et cohérents pour nos clients.

Mesure de la rugosité de surface

L'efficacité de la texturation des plastiques repose en grande partie sur la profilométrie5 les mesures. J'ai constaté que ces paramètres clés sont essentiels pour le contrôle de la qualité :

| Paramètres | Description | Gamme typique |

|---|---|---|

| Ra | Rugosité moyenne | 0,1-50 μm |

| Rz | Hauteur maximale | 0,5-200 μm |

| Rt | Hauteur totale | 1,0-300 μm |

Technologies et applications de texturation

Procédé de gravure chimique

La gravure chimique reste l'une des méthodes de texturation les plus polyvalentes. Chez PTSMAKE, nous avons affiné ce processus pour créer des motifs complexes tout en maintenant un contrôle de qualité strict. Le processus consiste à

- Préparation et nettoyage de la surface

- Application de motifs résistants

- Exposition chimique contrôlée

- Neutralisation et finition

Avantages de la texturation au laser

La texturation laser moderne offre une précision sans précédent. Les principaux avantages sont les suivants :

- Modèles hautement reproductibles

- Dessins géométriques complexes

- Déchets minimaux de matériaux

- Respect de l'environnement

Impact sur la performance des produits

Facteurs d'amélioration de la prise en main

La relation entre la texture et l'adhérence implique plusieurs facteurs :

- Coefficient de frottement de la surface

- Profondeur et densité du motif

- Dureté du matériau

- Conditions environnementales

Chez PTSMAKE, nous effectuons des tests approfondis afin d'optimiser ces paramètres pour chaque application.

Considérations esthétiques

La texture influence considérablement l'aspect du produit :

| Élément esthétique | Impact | Considérations relatives à la conception |

|---|---|---|

| Réflexion lumineuse | Affecte la qualité perçue | Orientation du motif |

| Profondeur visuelle | Crée une sensation de qualité supérieure | Densité de la texture |

| Retour d'information tactile | Améliore l'expérience de l'utilisateur | Rugosité de la surface |

Applications spécifiques à l'industrie

Électronique grand public

L'industrie de l'électronique grand public exige à la fois fonctionnalité et esthétique. Nous avons mis au point des textures spécialisées qui :

- Prévenir le glissement de l'appareil

- Masquer les empreintes digitales

- Créer des identités propres à la marque

- Améliorer la valeur perçue

Composants automobiles

Dans les applications automobiles, la conception de la texture doit prendre en compte

- Résistance aux UV

- Variations de température

- Modèles d'usure

- Normes de sécurité

Méthodes de contrôle de la qualité

Techniques de mesure

Notre processus de contrôle de la qualité comprend

- Cartographie de surface en 3D

- Essai de rugosité tactile

- Inspection visuelle

- Simulation d'usure

Défis communs et solutions

L'expérience nous a permis d'identifier plusieurs facteurs critiques :

| Défi | Solution | Résultat |

|---|---|---|

| Incohérence du modèle | Contrôle automatisé | Texture uniforme |

| Résistance à l'usure | Optimisation des matériaux | Durée de vie prolongée |

| Rentabilité | Automatisation des processus | Réduction des déchets |

Aspects environnementaux et de durabilité

Procédés respectueux de l'environnement

Les techniques modernes de texturation sont axées sur la durabilité :

- Réduction de l'utilisation de produits chimiques

- Réduction de la consommation d'énergie

- Production minimale de déchets

- Matériaux recyclables

Tendances futures

L'industrie s'oriente vers :

- Des textures intelligentes qui s'adaptent aux conditions

- Modèles bio-inspirés

- Texturation à l'échelle nanométrique

- Méthodes de production durables

Chez PTSMAKE, nous investissons continuellement dans la recherche et le développement afin de rester à la pointe de ces tendances tout en maintenant notre engagement en matière de qualité et de durabilité.

La texturation plastique peut-elle réduire les coûts de fabrication des pièces complexes ?

La fabrication de pièces plastiques complexes entraîne souvent des coûts élevés et des incohérences au niveau de la qualité. De nombreux fabricants sont confrontés à des opérations secondaires coûteuses, à des cycles de production longs et à des problèmes de finition de surface qui augmentent leurs dépenses totales de production.

Oui, la texturation du plastique peut réduire de manière significative les coûts de fabrication des pièces complexes en éliminant les opérations secondaires, en améliorant l'éjection des pièces et en améliorant la qualité de la finition de la surface. Cette technique permet de réduire les temps de cycle de production tout en maintenant des normes de haute qualité.

Comprendre l'impact de la texturation sur les coûts

Économies de coûts directs

J'ai observé que la mise en œuvre de la texturation plastique dans les processus de fabrication peut entraîner des réductions de coûts substantielles dans plusieurs domaines. Les économies les plus importantes proviennent de l'élimination d'opérations secondaires telles que la peinture, le revêtement ou le traitement de surface. Chez PTSMAKE, nous avons mis en œuvre des processus de gravure chimique qui créent des surfaces texturées directement dans le moule, réduisant ainsi le besoin d'étapes de post-traitement.

Amélioration de l'efficacité de la production

L'application de techniques de texturation appropriées peut améliorer l'efficacité de la production de multiples façons :

- Des temps de cycle plus rapides grâce à une meilleure libération des pièces

- Réduction des taux de rebut

- Besoins d'entretien moindres

- Amélioration de la cohérence des pièces

Techniques avancées de texturation pour l'optimisation des coûts

Sélection du motif de la surface

Le choix du motif de texture a un impact significatif sur les coûts de fabrication et la fonctionnalité des pièces. Voici une comparaison des motifs les plus courants et de leurs effets :

| Type de motif | Impact sur les coûts | Avantages fonctionnels | Valeur esthétique |

|---|---|---|---|

| Stipple | Faible | Bonnes propriétés de libération | Modéré |

| Cuir | Moyen | Excellentes marques de peau | Haut |

| Géométrique | Moyenne-élevée | Résistance supérieure | Haut |

| Grain de bois | Haut | Une apparence unique | Très élevé |

Considérations matérielles

Les différents matériaux plastiques réagissent différemment aux processus de texturation. La compréhension de ces relations permet d'optimiser les coûts :

- Les plastiques techniques nécessitent souvent des profondeurs de texture spécifiques

- Les matériaux remplis peuvent nécessiter un ajustement de l'espacement des motifs

- Les matériaux cristallins exigent une application précise de la texture

Stratégies de mise en œuvre

Intégration des processus

Pour maximiser les économies, la texturation doit être intégrée dès le début de la phase de conception. Cette approche permet

- Sélection optimale du modèle en fonction de la géométrie de la pièce

- Mise en œuvre correcte de l'angle de dépouille

- Modifications efficaces de la conception des moules

- Planification stratégique de l'emplacement des portes d'embarquement

Mesures de contrôle de la qualité

Le maintien d'une qualité de texture constante nécessite

- Programmes d'entretien régulier des moisissures

- Procédures adéquates de manutention des matériaux

- Paramètres de traitement contrôlés

- Critères d'inspection de la qualité documentés

Analyse économique de la mise en œuvre des textures

Considérations sur l'investissement initial

Les coûts initiaux de la mise en œuvre de la texturation sont les suivants :

- Frais de modification des moules

- Coûts des essais et de la validation

- Exigences en matière de formation

- Mise à niveau de l'équipement si nécessaire

Avantages financiers à long terme

D'après notre expérience à PTSMAKE, les avantages à long terme dépassent souvent les investissements initiaux :

- 20-30% réduction des coûts d'exploitation secondaire

- 15-25% diminution des temps de cycle

- Jusqu'à 40% de réduction des taux de défauts de surface

- Diminution importante des réclamations au titre de la garantie

Applications dans le monde réel

Exemples de l'industrie automobile

Dans les applications automobiles, les surfaces texturées fournissent :

- Propriétés d'adhérence améliorées

- Meilleure résistance à l'usure

- Meilleure esthétique

- Réduction de la complexité de la fabrication

Avantages de l'électronique grand public

Pour les boîtiers d'appareils électroniques, la texturation offre :

- Meilleure résistance aux rayures

- Meilleure dissipation de la chaleur

- Différenciation accrue des produits

- Temps d'assemblage réduit

Meilleures pratiques pour une texturation rentable

Lignes directrices pour la conception

Pour optimiser les économies de coûts :

- Tenir compte de la géométrie des pièces dès le début de la conception

- Prévoir des angles de tir appropriés

- Tenir compte des schémas de flux de matières

- Concevoir avec soin les transitions de texture

Optimisation de la production

Maximiser l'efficacité grâce à :

- Sélection appropriée des matériaux

- Paramètres de traitement optimaux

- Entretien régulier des moisissures

- Un contrôle de qualité cohérent

Je pense que la texturation des plastiques représente une opportunité importante pour les fabricants de réduire leurs coûts tout en améliorant la qualité de leurs produits. Chez PTSMAKE, nous avons mis en œuvre ces techniques avec succès dans diverses industries, aidant nos clients à réaliser des économies substantielles tout en maintenant des normes de haute qualité.

Quels sont les matériaux compatibles avec les techniques avancées de texturation plastique ?

Trouver le bon matériau pour la texturation des plastiques peut s'avérer difficile. Avec les innombrables options disponibles et les propriétés uniques de chacune d'entre elles, de nombreux fabricants ont du mal à déterminer quels matériaux accepteront bien la texturation et fourniront les résultats esthétiques et fonctionnels souhaités.

Les matériaux les plus compatibles avec la texturation avancée des plastiques sont les thermoplastiques tels que l'ABS, le PC, le PP, le PE et le POM. Ces matériaux offrent une excellente rétention de la texture, une finition de surface cohérente et une grande durabilité tout en conservant leur intégrité structurelle pendant le processus de texturation.

Comprendre les propriétés des matériaux pour le texturage

Le succès de la texturation des matières plastiques dépend en grande partie des éléments suivants cristallinité6 du matériau. Chez PTSMAKE, nous évaluons soigneusement la structure moléculaire et les propriétés physiques de chaque matériau avant de recommander des solutions de texturation. Voici une analyse détaillée de la compatibilité des matériaux :

Matériaux primaires compatibles

| Matériau | Rétention de la texture | Qualité de la surface | Rapport coût-efficacité |

|---|---|---|---|

| ABS | Excellent | Haut | Modéré |

| PC | Très bon | Haut | Haut |

| PP | Bon | Modéré | Faible |

| PE | Bon | Modéré | Faible |

| POM | Très bon | Haut | Modéré |

Facteurs critiques affectant la sélection des matériaux

Résistance à la température

La résistance à la température joue un rôle crucial dans la qualité de la texture. Les matériaux doivent conserver leur intégrité structurelle pendant le processus de texturation. J'ai constaté que les polymères présentant des températures élevées de déviation de la chaleur donnent généralement de meilleurs résultats.

Dureté de la surface

La dureté de la surface du matériau affecte à la fois le processus de texturation et la longévité de la texture finie. D'après l'expérience de fabrication de PTSMAKE, les matériaux dont la dureté Shore D est comprise entre 60 et 85 permettent généralement d'obtenir des résultats optimaux.

Résistance chimique

Lors de la sélection des matériaux pour les surfaces texturées, la résistance chimique est particulièrement importante :

- Procédés de nettoyage

- Exposition environnementale

- Contact avec diverses substances pendant l'utilisation

Techniques avancées de texturation pour différents matériaux

Compatibilité avec la gravure chimique

Certains matériaux réagissent mieux que d'autres à la gravure chimique. Par exemple :

- L'ABS présente une excellente réponse à la gravure chimique

- Le PC nécessite des formulations chimiques spécifiques

- Le PP et le PE nécessitent un traitement de surface avant la gravure

Applications de texturation au laser

Les technologies modernes de texturation au laser ont élargi la compatibilité des matériaux. Chez PTSMAKE, nous utilisons des systèmes laser avancés qui peuvent texturer efficacement :

- Thermoplastiques à haute performance

- Plastiques techniques

- Mélanges de polymères modifiés

Considérations spécifiques aux matériaux

Amorphe et semi-cristallin

La structure moléculaire a un impact significatif sur la réussite de la texturation :

| Type de structure | Réponse à la texturation | Applications | Limites |

|---|---|---|---|

| Amorphe | Excellent | Décoratif | Sensible à la chaleur |

| Semi-cristallin | Bon | Fonctionnel | Profondeur du motif |

Besoins en énergie de surface

Les différents matériaux nécessitent des niveaux d'énergie de surface spécifiques pour une texturation optimale :

- Matériaux à haute énergie de surface : Meilleure adhérence de la texture

- Matériaux à faible énergie de surface : Peut nécessiter un traitement de surface

- Matériaux modifiés : Propriétés équilibrées

Mesures de contrôle de la qualité

Pour garantir des résultats de texturation cohérents, nous mettons en œuvre :

- Essai des matériaux avant transformation

- Vérification du traitement de surface

- Mesures de la profondeur du motif

- Contrôle de l'uniformité de la texture

Applications spécifiques à l'industrie

Industrie automobile

- Composants intérieurs nécessitant des motifs d'adhérence spécifiques

- Pièces extérieures résistantes aux intempéries

- Éléments décoratifs aux finitions haut de gamme

Électronique grand public

- Surfaces de préhension ergonomiques

- Éléments de conception esthétique

- Textures fonctionnelles pour la dissipation de la chaleur

Dispositifs médicaux

- Surfaces antimicrobiennes

- Poignées antidérapantes

- Matériaux compatibles avec les salles blanches

Tendances futures en matière de compatibilité des matériaux

Le domaine de la texturation des matières plastiques continue d'évoluer :

- Nouveaux développements en matière de polymères

- Technologies de texturation avancées

- Options de matériaux durables

- Innovations en matière de surfaces intelligentes

Considérations sur les coûts

Lors de la sélection des matériaux pour la texturation, il convient de prendre en compte les éléments suivants

- Coût des matières premières

- Exigences en matière de traitement

- Besoins en matière de contrôle de la qualité

- Impact sur le volume de production

| Niveau de volume | Choix des matériaux | Impact sur les coûts |

|---|---|---|

| Faible volume | Prime | Haut |

| Volume moyen | Standard | Modéré |

| Volume élevé | Optimisé | Faible |

Cette connaissance approfondie de la compatibilité des matériaux avec les techniques avancées de texturation des plastiques permet de garantir la réussite des projets de fabrication. Chez PTSMAKE, nous tirons parti de ces connaissances pour fournir à nos clients du monde entier des composants plastiques texturés de qualité supérieure qui répondent à la fois aux exigences esthétiques et fonctionnelles.

Comment maintenir l'homogénéité de la texturation des plastiques sur de grands lots ?

Le maintien d'une texturation homogène des plastiques sur de grands lots de production peut constituer un défi de taille. De nombreux fabricants sont confrontés à des variations de texture, des défauts de surface et des finitions incohérentes qui entraînent des taux de rejet élevés et l'insatisfaction des clients. Ces problèmes ont non seulement un impact sur la qualité des produits, mais entraînent également une augmentation des coûts de production et des retards de livraison.

La clé du maintien d'une texture plastique homogène sur de grandes séries réside dans la mise en œuvre d'une approche systématique combinant une conception adéquate du moule, un contrôle précis du processus et un suivi régulier de la qualité. Cette approche garantit une finition de surface et une reproduction de la texture uniformes tout au long du cycle de production.

Comprendre les principes fondamentaux de la cohérence des textures

Pour obtenir une texturation plastique cohérente, il faut d'abord comprendre le principe de la propriétés rhéologiques7 du matériau traité. Mon expérience à PTSMAKE m'a permis de constater que les différents matériaux plastiques réagissent différemment aux procédés de texturation, d'où l'importance de prendre en compte les caractéristiques propres à chaque matériau.

Sélection et préparation des matériaux

Le succès d'une texturation cohérente commence par une sélection et une préparation adéquates des matériaux :

- Sélection de la qualité des matériaux

- Paramètres de séchage

- Conditions de stockage

- Prévention de la contamination

Contrôle des paramètres du processus

Paramètres critiques pour la consistance de la texture

Voici une présentation détaillée des paramètres essentiels du processus :

| Paramètres | Impact sur la texture | Méthode de contrôle recommandée |

|---|---|---|

| Température de fusion | Définition de la surface | Contrôle numérique de la température |

| Pression d'injection | Transfert de modèle | Système de surveillance de la pression |

| Pression de maintien | Profondeur de la texture | Contrôle automatisé de la pression |

| Temps de refroidissement | Finition de la surface | Optimisation du temps de refroidissement |

Surveillance avancée des processus

La mise en œuvre de systèmes de contrôle avancés permet de maintenir la cohérence :

- Suivi des paramètres en temps réel

- Contrôle statistique des processus (CSP)

- Technologie des jumeaux numériques

- Systèmes de vérification de la qualité

Considérations relatives à la conception des moules

La conception du moule joue un rôle crucial dans l'obtention d'une texture homogène. Chez PTSMAKE, nous nous concentrons sur plusieurs aspects clés :

Méthodes d'application des textures

- Gravure chimique

- Texture au laser

- Texturation par décharge électrique

- Texture mécanique

Conception du système de refroidissement

La conception adéquate du système de refroidissement garantit une formation uniforme de la texture :

| Aspect du refroidissement | Objectif | Impact sur la texture |

|---|---|---|

| Disposition des canaux | Distribution de la chaleur | Consistance de la surface |

| Débit | Contrôle de la température | Définition du modèle |

| Taille du canal | Efficacité du refroidissement | Uniformité de la texture |

Mesures de contrôle de la qualité

Méthodes d'inspection

La mise en œuvre de méthodes d'inspection robustes garantit la cohérence :

- Inspection visuelle

- Mesure de la rugosité de surface

- Numérisation 3D

- Correspondance de motifs

Documentation et traçabilité

La tenue de dossiers détaillés permet de suivre et de résoudre les problèmes :

- Paramètres du processus

- Lots de matériel

- Mesures de qualité

- Conditions de production

Dépannage des problèmes courants

Analyse des défauts de surface

Les incohérences de texture les plus courantes et leurs solutions :

| Type de défaut | Causes possibles | Actions correctives |

|---|---|---|

| Peau d'orange | Variation de la température | Régler la température de fusion |

| Lignes d'écoulement | Vitesse d'injection | Optimiser le motif de remplissage |

| Marques d'évier | Problèmes de refroidissement | Modifier les paramètres de refroidissement |

Maintenance préventive

Un entretien régulier garantit une qualité constante de la texture :

- Calendrier de nettoyage des moisissures

- Entretien du traitement de surface

- Inspection du système de refroidissement

- Vérification du système de manutention

Intégration de la technologie

La fabrication moderne nécessite l'intégration de technologies avancées :

Solutions numériques

- Contrôle des processus alimenté par l'IA

- Apprentissage automatique pour la reconnaissance des formes

- Capteurs IoT pour la surveillance en temps réel

- Systèmes automatisés de contrôle de la qualité

Chez PTSMAKE, nous avons mis en œuvre ces technologies de pointe pour garantir une texturation cohérente sur de grandes séries de production. Notre engagement en faveur de la qualité et de la précision a fait de nous un partenaire de confiance pour les entreprises qui ont besoin de composants plastiques texturés de haute qualité.

Meilleures pratiques pour la production en grandes séries

Maintenir la cohérence de la production à grande échelle :

- Établir des normes de qualité claires

- Mettre en œuvre des protocoles de tests réguliers

- Former correctement les opérateurs

- Maintenir une documentation détaillée

- Utiliser l'analyse statistique

Grâce à ces mesures globales et à nos installations de pointe à PTSMAKE, nous avons réussi à maintenir une texturation plastique cohérente pour différentes tailles de lots. Notre approche associe l'expertise traditionnelle à la technologie moderne afin de fournir des résultats fiables à nos clients.

Durabilité à long terme

Pour garantir la constance de la texture à long terme :

- Audits réguliers des processus

- Programmes d'amélioration continue

- Qualification des fournisseurs de matériaux

- Contrôle de l'environnement

- Formation et développement de l'équipe

En suivant ces directives et en tirant parti de l'expertise de PTSMAKE, les fabricants peuvent obtenir et maintenir une texturation plastique cohérente sur de grands lots, garantissant ainsi des produits de haute qualité qui répondent aux attentes des clients.

Quel est le rôle de la texturation plastique dans la fabrication de dispositifs médicaux ?

Les fabricants de dispositifs médicaux ont souvent du mal à créer des surfaces à la fois fonctionnelles et conviviales. Le défi devient encore plus complexe si l'on tient compte de la sécurité des patients, des exigences en matière de préhension et de l'attrait esthétique. De nombreuses entreprises se retrouvent à faire des compromis sur un aspect pour en obtenir un autre.

La texturation du plastique dans la fabrication de dispositifs médicaux est une technique de modification de surface cruciale qui améliore à la fois la fonctionnalité et l'esthétique. Elle améliore l'adhérence, réduit les reflets, masque les imperfections et crée des surfaces antimicrobiennes, ce qui rend les dispositifs médicaux plus sûrs et plus efficaces pour les professionnels de la santé et les patients.

Comprendre les principes fondamentaux de la texturation des dispositifs médicaux

Dans la fabrication de dispositifs médicaux, les topographie de surface8 joue un rôle essentiel dans la manière dont l'appareil interagit avec les utilisateurs et l'environnement. Chez PTSMAKE, nous avons mis au point des procédés de texturation spécialisés qui répondent aux exigences rigoureuses des applications médicales.

Types de textures de dispositifs médicaux

Les textures des dispositifs médicaux se répartissent généralement en plusieurs catégories :

Textures fonctionnelles

- Motifs antidérapants pour une manipulation sûre

- Poignées ergonomiques pour instruments chirurgicaux

- Surfaces de diffusion de la lumière pour dispositifs optiques

Textures esthétiques

- Finitions mates pour réduire les reflets

- Modèles spécifiques aux marques

- Éléments de conception harmonisés

Textures techniques

- Surfaces antimicrobiennes

- Canaux d'écoulement

- Interfaces de connexion

Applications critiques dans les dispositifs médicaux

Instruments chirurgicaux

La mise en œuvre de la texturation dans les instruments chirurgicaux nécessite la prise en compte précise de plusieurs facteurs :

| Type de texture | Objectif principal | Applications courantes |

|---|---|---|

| Motif de diamant | Poignée renforcée | Pinces, ciseaux |

| Micro-rugosité | Réduction de l'éblouissement | Rétracteurs, Scopes |

| Rainures linéaires | Contrôle directionnel | Fils-guides, cathéters |

Équipement de diagnostic

La texture joue un rôle crucial dans la conception des équipements de diagnostic :

Composants du logement

- Surfaces résistantes aux chocs

- Textures faciles à nettoyer

- Modèles de dissipation de la chaleur

Éléments d'interface

- Zones de retour d'information tactile

- Repères d'orientation pour l'utilisateur

- Surfaces résistantes à l'usure

Considérations relatives à la fabrication

Sélection des matériaux

Le choix du matériau a une incidence considérable sur le processus de texturation :

Thermoplastiques

- ABS (Acrylonitrile Butadiène Styrène)

- PC (Polycarbonate)

- PEEK (polyéther éther cétone)

Élastomères

- TPE (élastomères thermoplastiques)

- Silicone

- Composés de caoutchouc

Paramètres de contrôle du processus

Chez PTSMAKE, nous maintenons un contrôle strict sur différents paramètres :

| Paramètres | Impact | Méthode de contrôle |

|---|---|---|

| Température | Définition de la texture | Surveillance numérique |

| Pression | Profondeur du motif | Systèmes automatisés |

| Calendrier | Qualité de la surface | Contrôles de précision |

Assurance qualité et conformité réglementaire

Protocoles d'essai

Nous mettons en œuvre des procédures de test complètes :

Tests physiques

- Mesure de la profondeur de la texture

- Évaluation de la résistance à l'usure

- Essais de compatibilité chimique

Tests de performance

- Évaluation de la force de préhension

- Validation du nettoyage

- Compatibilité avec la stérilisation

Normes réglementaires

La texturation des dispositifs médicaux doit être conforme :

Exigences de la FDA

- Normes de biocompatibilité

- Spécifications de l'état de surface

- Lignes directrices en matière de sécurité des matériaux

Normes ISO

- ISO 13485 pour les dispositifs médicaux

- ISO 10993 pour la biocompatibilité

- ISO 14971 pour la gestion des risques

Technologies avancées de texturation

L'intégration des technologies modernes de texturation a révolutionné la fabrication des dispositifs médicaux :

Gravure chimique

- Création de motifs précis

- Profils de profondeur contrôlés

- Modification uniforme de la surface

Texture au laser

- Modèles de haute précision

- Dessins géométriques complexes

- Des résultats reproductibles

Texture EDM

- Motifs de textures profondes

- Surfaces très détaillées

- Qualité constante

Tendances futures et innovations

L'industrie de la texturation des dispositifs médicaux continue d'évoluer :

Surfaces intelligentes

- Propriétés autonettoyantes

- Modèles de préhension adaptatifs

- Intégration des capteurs

Solutions durables

- Procédés respectueux de l'environnement

- Matériaux recyclables

- Fabrication économe en énergie

Options de personnalisation

- Textures spécifiques au patient

- Surfaces optimisées pour la procédure

- Modèles spécifiques à une application

Chez PTSMAKE, nous nous engageons à faire progresser la technologie de texturation des dispositifs médicaux tout en maintenant les normes de qualité les plus élevées. Notre expertise en matière de fabrication de précision nous permet de créer des textures sophistiquées qui répondent à la fois aux exigences fonctionnelles et réglementaires. En associant des techniques innovantes à un contrôle de qualité rigoureux, nous nous assurons que chaque dispositif médical que nous produisons contribue à de meilleurs résultats en matière de soins de santé.

Comment combiner efficacement la texturation plastique et les finitions post-traitement ?

Obtenir une bonne texturation des plastiques et des finitions post-traitement peut être un défi majeur. De nombreux fabricants ont du mal à obtenir des résultats cohérents, en particulier lorsqu'ils combinent différents traitements de surface. J'ai vu des projets échouer en raison de l'incompatibilité des processus de texturation et de finition.

La clé d'une combinaison réussie entre la texturation des plastiques et les finitions post-traitement réside dans la compréhension des propriétés des matériaux, la sélection de procédés compatibles et le respect d'une séquence d'application stratégique. La bonne combinaison permet d'améliorer à la fois l'attrait esthétique et les performances fonctionnelles, tout en garantissant une durabilité à long terme.

Comprendre la compatibilité des surfaces

Lorsque l'on combine la texturation et les finitions de post-traitement, la compatibilité des matériaux est cruciale. Toutes les méthodes de texturation ne fonctionnent pas bien avec tous les types de finitions post-traitement. Les tension superficielle9 du matériau joue un rôle essentiel dans la manière dont les différents traitements interagissent entre eux.

Considérations relatives à la sélection des matériaux

Je recommande toujours de commencer par une analyse approfondie du matériau. Les plastiques réagissent différemment aux diverses méthodes de texturation et aux traitements post-traitement. Voici un aperçu des matériaux les plus courants et de leur compatibilité :

| Type de matériau | Méthodes de texturation appropriées | Post-traitement compatible |

|---|---|---|

| ABS | Gravure chimique, laser | Peinture, chromage |

| Polycarbonate | Laser, EDM | Revêtement dur, métallisation |

| Nylon | Mécanique, chimique | Teinture, traitement thermique |

| POM | Mécanique, Laser | Durcissement de la surface, revêtement |

Séquencement des processus

L'ordre d'application des finitions de texturation et de post-traitement a un impact significatif sur le résultat final. Chez PTSMAKE, nous avons développé une approche systématique :

Phase de texturation primaire

- Préparation et nettoyage de la surface

- Application de la texture de base

- Contrôle de la qualité

- Stabilisation de la surface

Phase secondaire de post-traitement

- Activation de la surface

- Application des finitions

- Durcissement ou prise

- Inspection finale

Techniques d'optimisation

Pour obtenir les meilleurs résultats, il convient de prendre en compte ces techniques éprouvées :

Contrôle de la température

- Maintenir une température constante pendant les deux processus

- Contrôler les limites thermiques des matériaux

- Permettre un refroidissement adéquat entre les étapes

Préparation de la surface

- Éliminer tous les contaminants

- Obtenir une rugosité de surface uniforme

- Appliquer les apprêts appropriés si nécessaire

Mesures d'assurance de la qualité

La mise en œuvre d'un contrôle de qualité approprié est essentielle. Voici ce sur quoi nous nous concentrons :

Paramètres d'essai

| Type de test | Mesures | Fourchette acceptable |

|---|---|---|

| Adhésion | Test transversal | Classement 4B-5B |

| Durabilité | Résistance à l'usure | >500 cycles |

| Apparence | Unités de brillance | ±5% variation |

| Profondeur de la texture | Microns | Tolérance ±10% |

Combinaisons avancées

J'ai constaté que certaines combinaisons de textures et de post-traitement donnent des résultats supérieurs :

Texturation au laser avec revêtement PVD

- Excellente résistance à l'usure

- Maintient la définition de la texture

- Offre un attrait esthétique supérieur

Gravure chimique avec électrodéposition

- Crée des motifs de surface uniques

- Assure une forte adhérence

- Une finition homogène

Considérations environnementales

La fabrication moderne exige une responsabilité environnementale. Tenez compte des aspects suivants :

Pratiques durables

- Utiliser des produits de finition à base d'eau lorsque c'est possible

- Mettre en œuvre des méthodes de texturation sans COV

- Choisir des matériaux recyclables

Efficacité énergétique

- Optimiser les températures du processus

- Réduire les temps de durcissement

- Minimiser les déchets de matériaux

Dépannage des problèmes courants

L'expérience m'a appris ces solutions à des problèmes courants :

Défauts d'adhésion

- Augmentation de la rugosité de la surface

- Utiliser des amorces compatibles

- Ajuster les paramètres de polymérisation

Incohérence des textures

- Normaliser la pression d'application

- Contrôler les conditions environnementales

- Maintenir la qualité des outils

Gestion des coûts

Contrôle efficace des coûts tout en maintenant la qualité :

Optimisation des processus

| Stade | Méthode de réduction des coûts | Impact sur la qualité |

|---|---|---|

| Texture | Traitement par lots | Minime |

| Finition | Application automatisée | Positif |

| Contrôle de la qualité | Inspection en ligne | Améliorée |

Tendances futures

Le secteur évolue avec les nouvelles technologies :

Technologies émergentes

- Systèmes de texturation numérique

- Matériaux de revêtement intelligents

- Traitements de nano-surface

Évolution de l'industrie

- Contrôle des processus piloté par l'IA

- Options de finition durables

- Méthodes de texturation hybrides

Grâce à mon expérience chez PTSMAKE, j'ai appris qu'une combinaison réussie de textures plastiques et de finitions post-traitement exige une planification minutieuse, une exécution précise et un suivi constant. En suivant ces lignes directrices et en vous tenant au courant des développements de l'industrie, vous pouvez obtenir des résultats exceptionnels qui répondent à la fois aux exigences esthétiques et fonctionnelles.

Découvrez comment la texturation des surfaces améliore la qualité et les performances des produits dans la fabrication des matières plastiques. ↩

Découvrez les techniques précises permettant d'obtenir des textures de bois réalistes dans la fabrication de matières plastiques. ↩

Apprenez à créer des textures uniformes pour améliorer les propriétés des matériaux et la cohérence de la conception. ↩

Découvrez la résine photosensible qui permet d'obtenir des motifs précis et une texture homogène dans la production de plastique en grande quantité. ↩

La profilométrie est une technique de mesure spécialisée utilisée pour analyser la topographie et la rugosité des surfaces avec une précision microscopique. ↩

Comprendre l'impact de la structure moléculaire sur la qualité de la texture pour une meilleure sélection des matériaux. ↩

Découvrez les propriétés d'écoulement des matériaux pour une meilleure cohérence des textures et une qualité de production améliorée. ↩

Découvrez comment la topographie de la surface affecte la sécurité des dispositifs médicaux et l'interaction avec l'utilisateur. ↩

Apprenez comment la tension superficielle affecte l'adhésion et l'interaction entre les traitements pour de meilleurs résultats. ↩