Vous est-il déjà arrivé de ne pas savoir quelle nuance d'acier choisir pour votre projet de fabrication ? De nombreux ingénieurs et concepteurs sont confrontés à cette décision, en particulier lorsqu'il s'agit d'acier à faible teneur en carbone. Un mauvais choix peut entraîner un gaspillage de matériaux et des retards de production coûteux.

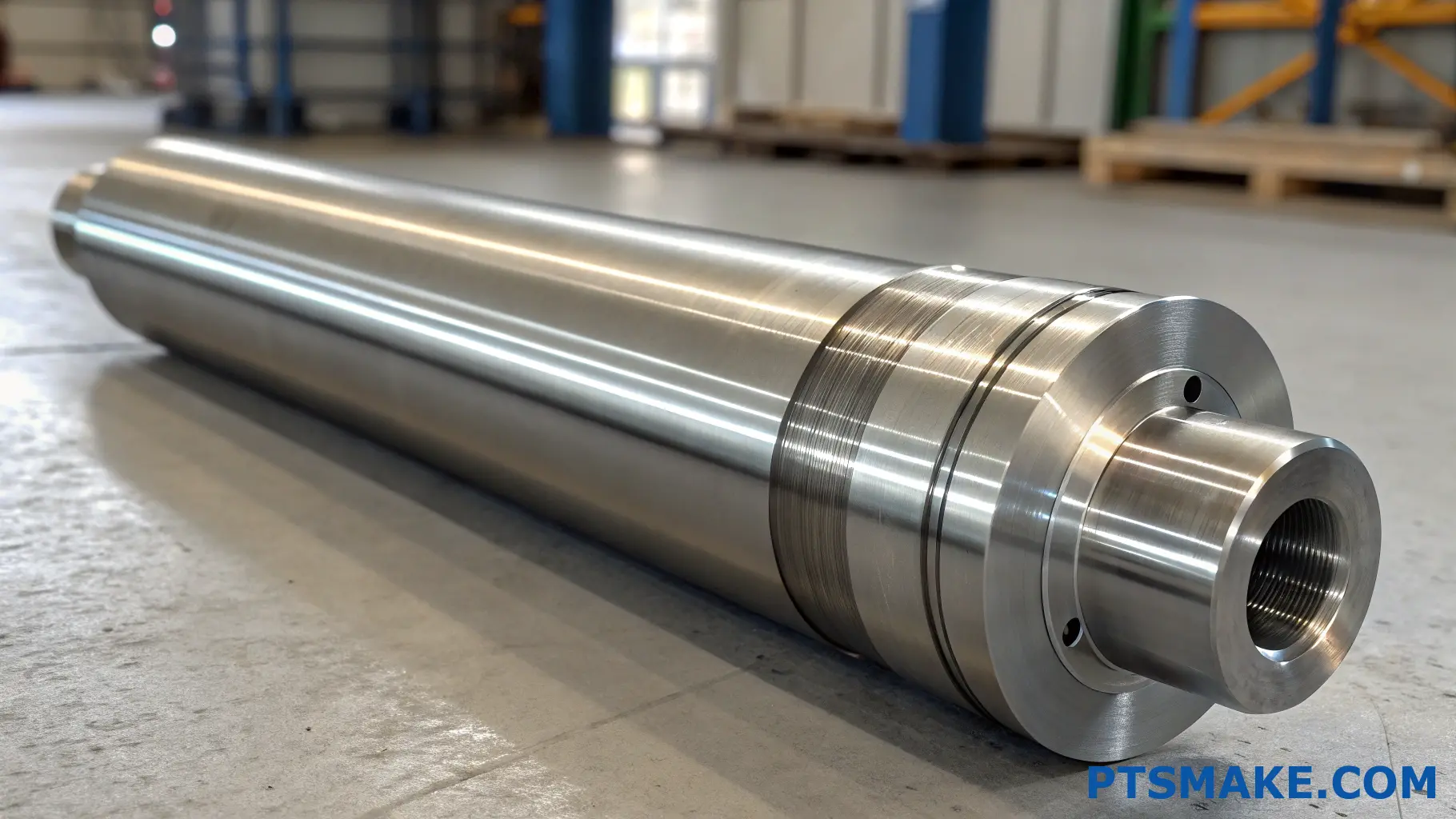

L'acier 1018 est principalement utilisé pour des applications de fabrication générales qui nécessitent une bonne résistance et une bonne usinabilité. Il est couramment utilisé pour les arbres, les axes, les tiges et d'autres pièces de machines pour lesquelles une résistance élevée n'est pas critique, mais une bonne formabilité et une bonne soudabilité sont essentielles.

J'ai travaillé avec de nombreux clients qui ont choisi l'acier 1018 pour leurs projets, et je comprends pourquoi il s'agit d'un choix si populaire. Permettez-moi de vous donner un aperçu plus détaillé des applications de ce matériau polyvalent et de la façon dont il peut répondre à vos besoins de fabrication. Que vous envisagiez de l'utiliser pour votre prochain projet ou que vous exploriez simplement les options, vous trouverez des informations précieuses dans les sections suivantes.

Quel est l'équivalent de l'acier 1018 ?

Travailler avec des nuances d'acier peut être déroutant, en particulier lorsqu'il s'agit d'équivalents internationaux. Nombre de mes clients ont du mal à trouver les bonnes spécifications de matériaux dans les différentes normes, ce qui peut entraîner des erreurs coûteuses dans la fabrication et des problèmes de performance des produits.

L'acier 1018 est équivalent à plusieurs normes internationales, notamment C15 (européenne), S15C (japonaise) et 15# (chinoise). Il s'agit d'un acier à faible teneur en carbone (0,15-0,20%), idéal pour les applications générales de fabrication et d'usinage.

Comprendre les propriétés de l'acier 1018

La composition de l'acier 1018 en fait l'un des matériaux les plus polyvalents dans le domaine de la fabrication. Chez PTSMAKE, nous travaillons fréquemment avec ce matériau en raison de ses excellentes caractéristiques. propriétés métallurgiques1 et l'usinabilité. Voici une description détaillée de sa composition chimique :

| Élément | Fourchette de pourcentage |

|---|---|

| Carbone | 0.15-0.20% |

| Manganèse | 0.60-0.90% |

| Phosphore | ≤0.040% |

| Soufre | ≤0.050% |

| Le fer | Équilibre |

Équivalents internationaux de l'acier 1018

Normes européennes

- C15 (EN 10084)

- 1,0401 (DIN)

- 080M15 (BS)

Normes asiatiques

- S15C (JIS G4051 - Japon)

- 15# (GB/T 699 - Chine)

- SM20C (KS D3752 - Corée)

Propriétés mécaniques et applications

L'acier 1018 offre une combinaison équilibrée de résistance et de ductilité. D'après mon expérience chez PTSMAKE, ces propriétés le rendent particulièrement adapté pour :

Propriétés mécaniques typiques

| Propriété | Valeur |

|---|---|

| Résistance à la traction | 440-490 MPa |

| Limite d'élasticité | 370-420 MPa |

| Élongation | 15-20% |

| Dureté | 126-167 HB |

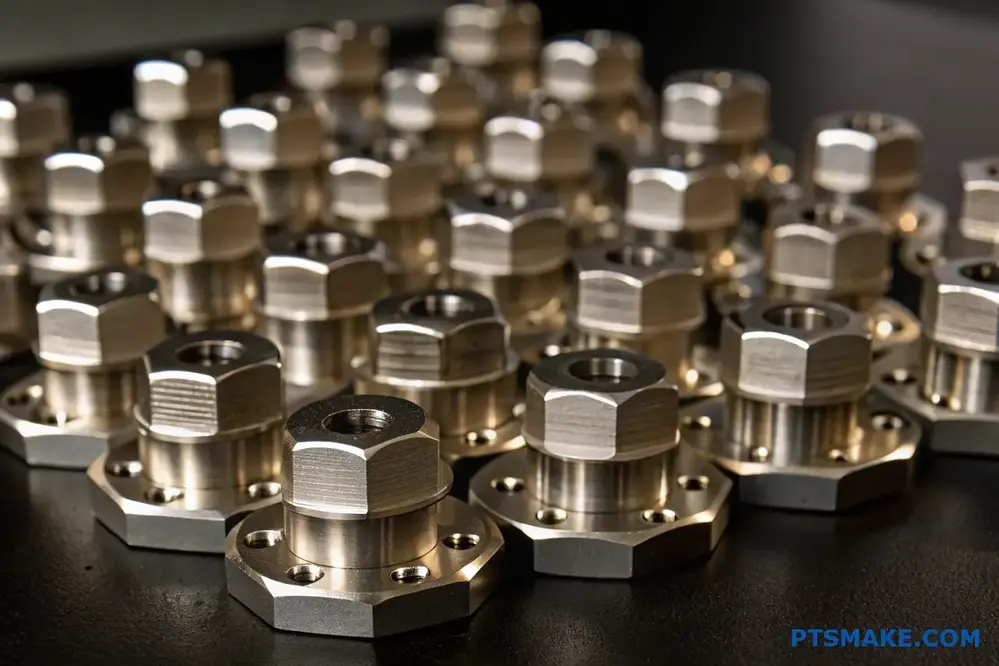

Applications courantes

Composants automobiles

- Composants de l'arbre

- Goupilles et bagues

- Fixations générales

Équipement industriel

- Pièces de machine

- Composants structurels

- Supports de fixation

Produits de consommation

- Articles de quincaillerie

- Outils et accessoires

- Pièces pour appareils ménagers

Considérations relatives à la fabrication

Plusieurs facteurs influencent les performances de l'acier 1018 :

Caractéristiques d'usinage

- Excellente aptitude à l'usinage

- Vitesses de coupe constantes

- Bon potentiel de finition de surface

- Taux d'enlèvement de matière rentables

J'ai observé que des paramètres de coupe appropriés sont essentiels pour obtenir des résultats optimaux :

| Fonctionnement | Vitesse (SFM) | Vitesse d'alimentation (IPR) |

|---|---|---|

| Tournage | 350-400 | 0.005-0.015 |

| Fraisage | 300-350 | 0.004-0.012 |

| Forage | 250-300 | 0.006-0.012 |

Options de traitement thermique

- Carburation

- Cémentation

- Normalisation

- Soulagement du stress

Avantages en termes de coût et de disponibilité

L'acier 1018 offre plusieurs avantages en termes d'approvisionnement :

Large disponibilité

- En stock chez la plupart des fournisseurs

- Facteurs de forme multiples

- Options de livraison rapide

Rapport coût-efficacité

- Des prix compétitifs

- L'efficacité de l'usinage réduit les coûts de main-d'œuvre

- Déchets minimaux lors de la transformation

Flexibilité de la chaîne d'approvisionnement

- Options de fournisseurs multiples

- Dimensions standard facilement disponibles

- Qualité constante entre les sources

Considérations relatives au contrôle de la qualité

Chez PTSMAKE, nous mettons en œuvre des mesures strictes de contrôle de la qualité pour les composants en acier 1018 :

Vérification des matériaux

- Essais de composition chimique

- Essai de dureté

- Analyse de la microstructure

Contrôle dimensionnel

- Mesures de précision

- Tolérance géométrique

- Exigences en matière de finition de surface

Tests de performance

- Essais de charge, le cas échéant

- Vérification de la résistance à l'usure

- Contrôles de la résistance à la corrosion

Aspects environnementaux et de sécurité

Lorsque vous travaillez avec de l'acier 1018, tenez compte des facteurs environnementaux et de sécurité suivants :

Impact sur l'environnement

- Matériau recyclable

- Réduction de la consommation d'énergie lors de la transformation

- Émissions nocives minimales lors de l'usinage

Considérations de sécurité

- Exigences standard en matière d'EPI

- Aucune manipulation particulière n'est nécessaire

- Les protocoles de sécurité habituels de l'atelier d'usinage s'appliquent

L'acier 1018 est-il identique à l'acier A36 ?

Lors de la sélection des matériaux en acier pour votre projet de fabrication, la confusion entre l'acier 1018 et l'acier A36 peut conduire à des erreurs coûteuses. De nombreux ingénieurs et fabricants ont du mal à comprendre les différences essentielles, ce qui met en péril la qualité et le calendrier de leur projet.

Bien que l'acier 1018 et l'acier A36 présentent certaines similitudes, il s'agit de matériaux distincts dont la composition chimique et les propriétés mécaniques sont différentes. L'acier 1018 est un acier à haute teneur en carbone, tandis que l'acier A36 est un acier de construction doux à plus faible teneur en carbone mais à plus forte teneur en manganèse.

Différences de composition chimique

La principale distinction entre ces aciers réside dans leur composition chimique. L'expérience que j'ai acquise en travaillant avec différentes nuances d'acier chez PTSMAKE m'a permis de constater que la compréhension de ces différences est cruciale pour la sélection des matériaux.

| Élément | Acier 1018 | Acier A36 |

|---|---|---|

| Carbone | 0.15-0.20% | 0.25-0.29% |

| Manganèse | 0.60-0.90% | 0.80-1.20% |

| Phosphore | ≤0.040% | ≤0.040% |

| Soufre | ≤0.050% | ≤0.050% |

Comparaison des propriétés mécaniques

Le limite d'élasticité2 Les variations entre ces matériaux ont un impact significatif sur leurs performances dans différentes applications.

Caractéristiques de résistance

| Propriété | Acier 1018 | Acier A36 |

|---|---|---|

| Résistance à la traction | 63 800 PSI | 58 000-80 000 PSI |

| Limite d'élasticité | 53 700 PSI | 36 000 PSI |

| Élongation | 15% | 20% |

Aptitude au façonnage et à l'usinage

L'acier 1018 offre une usinabilité supérieure à celle de l'acier A36. Chez PTSMAKE, nous avons constaté que l'acier 1018 offre :

- Meilleure finition de surface dans l'usinage CNC

- Une plus grande précision dimensionnelle

- Réduction de l'usure de l'outil pendant l'usinage

- Amélioration de la formation et de la rupture des copeaux

Applications et cas d'utilisation

Applications de l'acier 1018

- Pièces usinées avec précision

- Arbres et goupilles

- Composants automobiles

- Fabrication à des fins générales

Applications de l'acier A36

- Composants structurels

- Éléments de construction

- Construire des cadres

- Poutres de soutien

Facteurs de coût et de disponibilité

La différence de prix entre ces matériaux peut avoir un impact sur les budgets des projets :

| Facteur | Acier 1018 | Acier A36 |

|---|---|---|

| Coût par livre | Plus élevé | Plus bas |

| Disponibilité sur le marché | Largement disponible | Très fréquente |

| Coût de la transformation | Modéré | Plus bas |

Considérations relatives au traitement thermique

Les deux aciers réagissent différemment aux processus de traitement thermique :

Traitement thermique de l'acier 1018

- Température de cémentation : 1700°F (927°C)

- Potentiel de cémentation

- Meilleure réponse à la trempe superficielle

Traitement thermique de l'acier A36

- Options de traitement thermique limitées

- Principalement utilisé à l'état brut de laminage

- Propriétés favorables au soudage

Recommandations en matière de fabrication

Sur la base de notre expérience en matière de fabrication chez PTSMAKE, voici quelques éléments clés à prendre en compte :

Choisissez l'acier 1018 lorsque :

- Un usinage de précision est nécessaire

- La finition de la surface est essentielle

- Les pièces doivent être cémentées

- La précision dimensionnelle est cruciale

Sélectionnez l'acier A36 lorsque :

- La résistance structurelle est primordiale

- Le coût est un facteur important

- Le soudage est nécessaire

- Il s'agit d'une construction à grande échelle

Mesures de contrôle de la qualité

Pour garantir des performances optimales, il convient de prendre en compte les aspects suivants du contrôle de la qualité :

Test des matériaux :

- Vérification de la composition chimique

- Essais de propriétés mécaniques

- Essai de dureté

- Analyse de la microstructure

Paramètres de traitement :

- Contrôle de la température pendant le traitement thermique

- Contrôle du taux de refroidissement

- Exigences en matière de finition de surface

- Contrôle de la tolérance dimensionnelle

Grâce à mon travail chez PTSMAKE, j'ai appris qu'une sélection réussie des matériaux dépendait de la compréhension de ces nuances. Lorsque nos clients nous posent des questions sur le choix des matériaux, nous insistons toujours sur l'importance de prendre en compte l'ensemble du contexte de l'application plutôt que de se contenter de comparer des propriétés individuelles.

L'acier 1018 rouille-t-il ?

La corrosion des métaux est un problème sérieux pour les fabricants et les ingénieurs. J'ai vu d'innombrables projets compromis par une rouille inattendue, entraînant des remplacements coûteux et des risques potentiels pour la sécurité. L'anxiété liée à la dégradation des matériaux peut vous empêcher de dormir.

Oui, l'acier 1018 rouille lorsqu'il est exposé à l'humidité et à l'oxygène. En tant qu'acier à faible teneur en carbone, il n'a pas la résistance à la corrosion des variantes de l'acier inoxydable, ce qui le rend sensible à l'oxydation. Toutefois, diverses mesures de protection peuvent considérablement prolonger sa durée de vie.

Comprendre la chimie de la corrosion de l'acier 1018

L'acier 1018 subit oxydation électrochimique3 lorsqu'ils sont exposés à des facteurs environnementaux. Ce processus implique plusieurs éléments clés :

Composition chimique Impact

- Teneur en carbone : 0,14-0,20%

- Manganèse : 0,60-0,90%

- Phosphore : ≤0.040%

- Soufre : ≤0.050%

La teneur relativement faible en carbone rend l'acier 1018 plus sensible à la rouille que les aciers à plus forte teneur en carbone. Chez PTSMAKE, nous travaillons fréquemment avec différentes qualités d'acier, et j'ai observé que la compréhension de ces différences de composition est cruciale pour une sélection correcte des matériaux.

Facteurs accélérant la formation de rouille

Plusieurs conditions environnementales peuvent accélérer le processus de rouille :

Conditions environnementales

| Condition | Niveau d'impact | Difficultés de prévention |

|---|---|---|

| Humidité élevée | Sévère | Modéré |

| Exposition au sel | Sévère | Haut |

| Atmosphères industrielles | Modéré | Haut |

| Fluctuations de température | Modéré | Faible |

Mesures de protection et solutions

Traitements de surface

- Revêtement de zinc (galvanisation)

- Application de la peinture

- Revêtement par poudre

- Traitements à base d'huile

Dans notre usine de fabrication, nous appliquons diverses méthodes de traitement de surface en fonction des exigences spécifiques de l'application. Ces traitements créent une barrière entre l'acier et les éléments corrosifs.

Considérations relatives à la conception

Lorsque vous travaillez avec de l'acier 1018, tenez compte de ces éléments de conception :

- Éviter les pièges à eau

- Inclure des voies de drainage

- Maintenir une ventilation adéquate

- Utiliser des anodes sacrificielles de protection si nécessaire

Applications et limites de l'industrie

Applications appropriées

- Éléments structurels intérieurs

- Pièces de machines avec entretien régulier

- Fixations temporaires et outillage

- Composants non critiques

Applications à éviter

- Milieux marins

- Exposition extérieure sans protection

- Lieux à forte humidité

- Environnements chimiquement agressifs

Analyse coûts-avantages

Lorsque l'on compare l'acier 1018 à d'autres matériaux :

| Matériau | Coût initial | Coût de la maintenance | Durée de vie |

|---|---|---|---|

| Acier 1018 | Faible | Modéré | 5-10 ans* |

| Acier inoxydable | Haut | Faible | 15-20 ans* |

| Acier galvanisé | Modéré | Faible | 10-15 ans* |

*La durée de vie varie considérablement en fonction de l'environnement et de l'entretien.

Meilleures pratiques de maintenance

Pour prolonger la durée de vie des composants en acier 1018 :

Inspection régulière

- Vérifier les premiers signes de rouille

- Documenter les domaines problématiques

- Contrôler les conditions environnementales

Maintenance préventive

- Nettoyage régulier

- Réapplication de revêtements protecteurs

- Contrôle de l'humidité

- Régulation de la température

Données sur les performances dans le monde réel

Sur la base de notre expérience chez PTSMAKE, nous avons compilé les données de performance de diverses applications :

| Type d'application | Environnement | Délai moyen avant la première rouille | Méthode de protection utilisée |

|---|---|---|---|

| Machines d'intérieur | Contrôlé | 2-3 ans | Couche d'huile |

| Plancher de l'usine | Semi-exposé | 1 à 2 ans | Peinture |

| Outils d'atelier | Variable | 6-12 mois | Entretien régulier |

Considérations futures

L'industrie est en constante évolution, avec l'apparition de nouvelles technologies de protection :

Technologies émergentes

- Solutions de nano-revêtement

- Films de protection intelligents

- Matériaux autocicatrisants

- Revêtements composites avancés

Ces innovations pourraient modifier notre approche de la prévention de la rouille dans les applications de l'acier 1018.

Impact économique d'une bonne sélection des matériaux

Faire le bon choix entre l'acier 1018 et les alternatives peut avoir un impact significatif sur les coûts du projet :

Facteurs de coût à prendre en compte

- Coût initial des matériaux

- Frais d'installation

- Exigences en matière d'entretien

- Fréquence de remplacement

- Coûts d'immobilisation

Chez PTSMAKE, nous aidons nos clients à évaluer ces facteurs afin de prendre des décisions éclairées sur la sélection des matériaux et les méthodes de protection.

Lequel est le plus dur, l'acier 1018 ou l'acier 4140 ?

Lors de la sélection de l'acier pour les projets d'usinage, de nombreux ingénieurs et fabricants ont du mal à choisir entre l'acier 1018 et l'acier 4140. Cette confusion entraîne souvent des retards dans les projets et un gaspillage inutile de matériaux, en particulier lorsque les exigences de dureté sont cruciales pour l'application.

L'acier 4140 est nettement plus dur que l'acier 1018. Alors que l'acier 1018 a généralement une dureté Rockwell de B70-B85, l'acier 4140 peut atteindre des niveaux de dureté de C28-C40 à l'état recuit et jusqu'à C54-C59 lorsqu'il est traité thermiquement.

Comprendre les propriétés des matériaux

Les aciers 1018 et 4140 présentent tous deux des caractéristiques distinctes qui les rendent adaptés à différentes applications. La différence essentielle réside dans leur composition chimique et dans leur résistance à l'usure. structure métallurgique4ce qui affecte directement leur dureté et leur usinabilité.

Comparaison de la composition chimique

| Élément | Acier 1018 (%) | Acier 4140 (%) |

|---|---|---|

| Carbone | 0.15-0.20 | 0.38-0.43 |

| Manganèse | 0.60-0.90 | 0.75-1.00 |

| Chrome | - | 0.80-1.10 |

| Molybdène | - | 0.15-0.25 |

Caractéristiques de dureté

Propriétés de dureté de l'acier 1018

L'acier 1018 est un acier à faible teneur en carbone qui offre.. :

- Dureté Rockwell de B70-B85 dans sa forme standard

- Potentiel de traitement thermique limité

- Bonne usinabilité

- Excellente soudabilité

Chez PTSMAKE, j'ai travaillé sur de nombreux projets nécessitant de l'acier 1018, en particulier pour des pièces nécessitant une bonne usinabilité sans exigences de dureté extrêmes.

Propriétés de dureté de l'acier 4140

L'acier 4140 présente des caractéristiques de dureté supérieures :

- Dureté Rockwell du C28-C40 à l'état recuit

- Peut atteindre C54-C59 lorsqu'il est correctement traité thermiquement

- Meilleure résistance à l'usure

- Meilleure résistance à la fatigue

Applications basées sur les exigences de dureté

Applications de l'acier 1018

- Usinage polyvalent

- Composants non critiques

- Parties structurelles

- Colliers d'arbre

- Entretoises

Acier 4140 Applications

- Vilebrequins automobiles

- Essieux robustes

- Engrenages et pignons

- Porte-outils

- Composants soumis à de fortes contraintes

Facteurs affectant la sélection des matériaux

Considérations sur les coûts

| Facteur | Acier 1018 | Acier 4140 |

|---|---|---|

| Coût des matières premières | Plus bas | Plus élevé |

| Coût de l'usinage | Plus bas | Plus élevé |

| Coût du traitement thermique | Minime | Important |

Facteurs de performance

La compréhension des exigences de performance est cruciale pour la sélection des matériaux :

Résistance à l'usure

- Acier 1018 : Résistance modérée à l'usure

- Acier 4140 : Résistance supérieure à l'usure

Résistance à la fatigue

- Acier 1018 : Résistance à la fatigue plus faible

- Acier 4140 : résistance à la fatigue plus élevée

Résistance aux chocs

- Acier 1018 : Bonne résistance aux chocs

- Acier 4140 : Excellente résistance aux chocs

Considérations relatives à l'usinage

D'après mon expérience à PTSMAKE, des paramètres d'usinage appropriés sont essentiels pour les deux matériaux :

Usinage de l'acier 1018

- Possibilité de vitesses de coupe plus élevées

- Diminution de l'usure de l'outil

- Meilleure finition de surface possible

- Plus grande tolérance en termes de paramètres de coupe

Usinage de l'acier 4140

- Nécessite des vitesses de coupe plus faibles

- Usure plus importante de l'outil

- Une sélection plus rigoureuse des paramètres est nécessaire

- Un meilleur refroidissement est nécessaire

Effets du traitement thermique

La réaction de ces matériaux au traitement thermique varie considérablement :

Traitement thermique de l'acier 1018

- Réponse limitée au traitement thermique

- Possibilité de cémentation

- Amélioration de la dureté de surface par cémentation

Traitement thermique de l'acier 4140

- Excellente réponse au traitement thermique

- Capacité de durcissement à cœur

- Possibilité d'amélioration significative de la résistance

Faire le bon choix

Pour choisir entre l'acier 1018 et l'acier 4140, il faut tenir compte de ce qui suit :

- Spécifications de dureté requises

- Conditions d'application

- Contraintes budgétaires

- Capacités de production

- Besoins en matière de post-traitement

Chez PTSMAKE, nous guidons nos clients tout au long du processus de sélection :

- Analyse des exigences de l'application

- Prise en compte des contraintes de fabrication

- Évaluer les implications financières

- Évaluer les exigences de qualité

Le choix entre l'acier 1018 et l'acier 4140 dépend en fin de compte des besoins spécifiques de votre application. Alors que l'acier 1018 offre une bonne usinabilité et des coûts réduits, l'acier 4140 offre une dureté et une résistance à l'usure supérieures. Comprendre ces différences permet de prendre des décisions éclairées pour vos projets de fabrication.

L'acier 1018 est-il résistant à la corrosion ?

Travaillant avec différentes nuances d'acier dans le secteur manufacturier, je rencontre souvent des clients préoccupés par la durabilité et la longévité des matériaux. Beaucoup se demandent si l'acier qu'ils ont choisi résistera aux défis environnementaux, en particulier lorsqu'il s'agit de l'acier 1018 et de sa résistance à la corrosion.

L'acier 1018 a une résistance limitée à la corrosion en raison de sa faible teneur en carbone et de l'absence d'éléments d'alliage protecteurs. Sans traitement de surface approprié ou revêtement protecteur, il rouille lorsqu'il est exposé à l'humidité et à l'oxygène dans des conditions atmosphériques normales.

Comprendre les mécanismes de corrosion de l'acier 1018

Lorsque l'acier 1018 rencontre de l'humidité et de l'oxygène, il subit les effets suivants oxydation électrochimique5Ce processus s'accélère dans les environnements présentant les caractéristiques suivantes Ce processus s'accélère dans les environnements :

- Taux d'humidité élevés

- Exposition au sel

- Présence chimique

- Fluctuations de température

Facteurs affectant le taux de corrosion

La vitesse à laquelle l'acier 1018 se corrode dépend de plusieurs conditions environnementales :

| Facteur environnemental | Niveau d'impact | Effet sur le taux de corrosion |

|---|---|---|

| Humidité | Haut | Accélère la formation de rouille |

| Température | Moyen | Des températures plus élevées augmentent la vitesse de réaction |

| Exposition au sel | Très élevé | Accélère considérablement la corrosion |

| Niveau de pH | Haut | Les environnements acides accélèrent la détérioration |

Mesures de protection pour l'acier 1018

Chez PTSMAKE, nous mettons en œuvre diverses méthodes de protection pour améliorer la résistance à la corrosion de l'acier 1018 :

Traitements de surface

Placage de zinc

- Crée une barrière protectrice

- Offre une protection sacrificielle

- Prolonge la durée de vie des pièces

Chromage

- Excellente résistance à la corrosion

- Améliore la dureté de la surface

- Améliore l'attrait esthétique

Options de revêtement

Revêtement par poudre

- Finition durable

- Large choix de couleurs

- Respect de l'environnement

Systèmes de peinture

- Rentabilité

- Facile à entretenir

- Protection à plusieurs niveaux

Applications et considérations de l'industrie

L'acier 1018 est largement utilisé dans diverses applications malgré ses limitations en matière de corrosion :

Applications appropriées

- Composants mécaniques intérieurs

- Éléments structurels temporaires

- Pièces de machines non critiques

- Matériel de formation et de prototypage

Applications à éviter

- Milieux marins

- Exposition extérieure

- Équipement de traitement chimique

- Lieux à forte humidité

Analyse coûts-avantages

Tenez compte des facteurs suivants lorsque vous choisissez l'acier 1018 :

| Facteur | Avantage | Inconvénient |

|---|---|---|

| Coût | Investissement initial moins élevé | Peut nécessiter une protection supplémentaire |

| Usinabilité | Excellente ouvrabilité | Les traitements de surface augmentent les coûts |

| Disponibilité | Facilement disponible | Entretien régulier nécessaire |

| La force | Bonnes propriétés mécaniques | Résistance limitée à la corrosion |

Exigences en matière de maintenance

Pour maximiser la durée de vie des composants en acier 1018 :

Inspection régulière

- Vérifier l'absence de taches de rouille

- Contrôler l'intégrité du revêtement

- Documenter les schémas de détérioration

Mesures préventives

- Maintenir les surfaces propres

- Contrôler les conditions environnementales

- Appliquer des huiles de protection le cas échéant

Matériaux alternatifs

Lorsque la résistance à la corrosion est cruciale, il convient d'envisager ces alternatives :

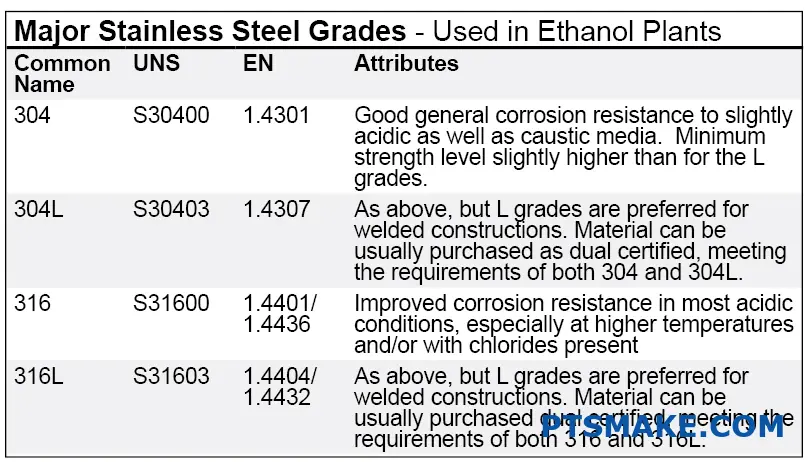

Grades d'acier inoxydable

- Inox 304

- Inox 316

- Inox 430

Alliages spéciaux

- Inconel

- Hastelloy

- Monel

Mon expérience chez PTSMAKE m'a permis de constater que l'acier 1018 n'est pas intrinsèquement résistant à la corrosion, mais qu'un traitement et une application appropriés peuvent le rendre adapté à de nombreux projets. Nous le recommandons souvent pour les applications intérieures ou les situations où un entretien régulier est possible.

Considérations relatives à la conception

Lorsque vous utilisez de l'acier 1018 dans vos projets :

Évaluation environnementale

- Évaluer les conditions d'exposition

- Tenir compte des changements saisonniers

- Évaluer les risques d'exposition aux produits chimiques

Planification de la protection

- Choisir les revêtements appropriés

- Conception pour l'évacuation de l'eau

- Inclure l'accès pour l'entretien

Planification des coûts

- Calculer les coûts initiaux des matériaux

- Tenir compte des dépenses de protection

- Inclure le budget de maintenance

N'oubliez pas qu'une mise en œuvre réussie des composants en acier 1018 nécessite un examen minutieux des conditions environnementales et des mesures de protection appropriées. Chez PTSMAKE, nous guidons nos clients dans la sélection des matériaux et les stratégies de protection afin de garantir des performances optimales et la longévité de leurs composants.

Quel est le meilleur acier pour ne pas rouiller ?

Chaque jour, je vois des clients aux prises avec des composants en acier rouillé qui compromettent la qualité et la sécurité de leurs produits. La frustration liée aux pièces corrodées n'affecte pas seulement l'esthétique, mais entraîne également des remplacements coûteux et des défaillances potentielles du système. Il s'agit d'un problème commun à de nombreuses industries.

Le meilleur acier pour résister à la rouille est l'acier inoxydable, en particulier les qualités 316 et 304. Ces types d'acier ont une teneur élevée en chrome (au moins 10,5%) et forment une couche d'oxyde protectrice qui empêche la corrosion. Bien qu'aucun acier ne soit totalement inoxydable, ces qualités offrent une résistance supérieure à la corrosion.

Comprendre la résistance à la corrosion de l'acier

La clé pour comprendre la résistance à la rouille réside dans la composition chimique de l'acier. Lorsque l'on parle de passivation6 Dans le cas de l'acier, il s'agit de la formation naturelle d'une couche d'oxyde protectrice qui protège le métal contre la corrosion. Chez PTSMAKE, nous sélectionnons soigneusement les matériaux en fonction de leurs propriétés de résistance à la corrosion pour diverses applications.

Facteurs affectant la résistance à la rouille

- Composition chimique

- Conditions environnementales

- Traitement de surface

- Pratiques d'entretien

Nuances d'acier courantes résistantes à la rouille

Voici une comparaison détaillée des qualités d'acier antirouille les plus courantes :

| Qualité de l'acier | Teneur en chrome | Teneur en nickel | Résistance à la corrosion | Applications courantes |

|---|---|---|---|---|

| 316 | 16-18% | 10-14% | Excellent | Équipements marins, Traitement chimique |

| 304 | 18-20% | 8-10.5% | Très bon | Équipement de cuisine, Construction |

| 430 | 16-18% | <1% | Bon | Pièces détachées automobiles, Appareils ménagers |

| 1018 | <1% | Aucun | Pauvre | Construction générale |

Considérations relatives à la sélection des matériaux

Facteurs environnementaux

- Exposition à la température

- Exposition chimique

- Niveaux d'humidité

- Présence de sel

Exigences de performance

- Propriétés mécaniques

- Considérations sur les coûts

- Besoins de maintenance

- Attentes en matière de durée de vie

Meilleures pratiques pour prévenir la rouille

Sélection appropriée des matériaux

- Tenir compte de l'environnement opérationnel

- Évaluer le coût par rapport à la performance

- Tenir compte des besoins de maintenance

Traitements de surface

- Placage électrolytique

- Galvanisation à chaud

- Revêtement en poudre

- Passivation chimique

Considérations relatives à la conception

- Éviter les pièges à eau

- Assurer un drainage adéquat

- Minimiser les fissures

- Planifier l'accès pour l'entretien

Applications spécifiques à l'industrie

Industrie maritime

L'environnement marin exige le plus haut niveau de résistance à la corrosion. Chez PTSMAKE, nous recommandons souvent l'acier inoxydable 316 pour les applications marines en raison de son excellente résistance à la corrosion par l'eau salée.

Transformation des aliments

Pour les équipements de transformation des aliments, nous utilisons généralement l'acier inoxydable 304 parce qu'il offre les avantages suivants

- Excellente résistance à la corrosion

- Nettoyage facile

- Respect des règles de sécurité alimentaire

Traitement chimique

Le traitement chimique nécessite des matériaux spécialisés. Sur la base de mon expérience dans de nombreux projets, je recommande :

- 316L pour les environnements acides

- Acier inoxydable duplex pour les applications à haute pression

- Alliages spéciaux pour conditions extrêmes

Des solutions rentables

Si les qualités d'acier inoxydable de première qualité offrent la meilleure protection, elles ne sont pas toujours compatibles avec les contraintes budgétaires. Voici quelques solutions alternatives :

Acier au carbone avec revêtement protecteur

- Coût initial plus économique

- Nécessite un entretien régulier

- Convient aux environnements moins exigeants

Aciers faiblement alliés

- Meilleure résistance à la corrosion que l'acier au carbone

- Coût inférieur à celui de l'acier inoxydable

- Bon pour les environnements modérés

Solutions hybrides

- Utilisation de l'acier inoxydable uniquement pour les composants critiques

- Combinaison stratégique de différents matériaux

- Optimiser les coûts par rapport aux performances

Lignes directrices pour l'entretien

Pour maximiser la résistance à la corrosion de tout acier :

Nettoyage régulier

- Éliminer les contaminants de surface

- Utiliser des produits de nettoyage appropriés

- Suivre les recommandations du fabricant

Inspection périodique

- Vérifier les premiers signes de corrosion

- Contrôler les revêtements de protection

- Documenter les résultats

Mesures préventives

- Appliquer des revêtements protecteurs

- Maintenir les contrôles environnementaux

- Traiter rapidement les problèmes

Dans le cadre de notre travail à PTSMAKE, nous avons constaté qu'une sélection appropriée des matériaux, combinée à un entretien adéquat, peut prolonger de manière significative la durée de vie des composants en acier. Pour les applications spécifiques nécessitant une résistance exceptionnelle à la corrosion, je vous recommande de consulter notre équipe d'ingénieurs afin de développer des solutions personnalisées répondant à vos besoins exacts.

Comment l'acier 1018 se comporte-t-il dans les processus d'usinage CNC ?

Travailler avec différentes nuances d'acier dans le cadre de l'usinage CNC peut s'avérer difficile, en particulier lorsqu'il s'agit d'obtenir des tolérances précises et des finitions de surface optimales. De nombreux fabricants s'efforcent de déterminer les meilleurs paramètres d'usinage pour l'acier 1018, ce qui entraîne un gaspillage de matériaux et une augmentation des coûts de production.

L'acier 1018 est exceptionnellement performant dans les processus d'usinage CNC en raison de sa teneur modérée en carbone, de sa bonne usinabilité et de l'excellent équilibre entre résistance et ductilité. Il conserve une stabilité dimensionnelle pendant l'usinage tout en permettant des vitesses de coupe relativement élevées.

Propriétés et caractéristiques des matériaux

L'acier 1018 appartient à la catégorie des aciers à faible teneur en carbone, contenant environ 0,18% de carbone. Ce matériau présente une combinaison unique de propriétés qui le rendent particulièrement adapté aux opérations d'usinage CNC. Depuis que je supervise de nombreux projets d'usinage, j'ai observé que son taux d'écrouissage7 influence considérablement les performances d'usinage.

Les principales propriétés qui influent sur l'usinabilité sont les suivantes :

| Propriété | Valeur typique | Impact sur l'usinage |

|---|---|---|

| Résistance à la traction | 440 MPa | Forces de coupe modérées requises |

| Limite d'élasticité | 370 MPa | Bonne formation des copeaux |

| Dureté | 126 HB | Excellente durée de vie de l'outil |

| Teneur en carbone | 0.18% | Caractéristiques d'usinage équilibrées |

Paramètres de coupe optimaux

Chez PTSMAKE, nous avons développé des paramètres de coupe spécifiques pour l'acier 1018 qui permettent d'obtenir des résultats supérieurs :

Vitesse de rotation et d'avance

| Type d'opération | Vitesse de coupe (SFM) | Vitesse d'alimentation (IPR) |

|---|---|---|

| Tournage brutal | 350-400 | 0.012-0.020 |

| Finir le tournage | 400-450 | 0.004-0.008 |

| Fraisage de face | 400-500 | 0.006-0.012 |

| Fraisage en bout | 350-400 | 0.004-0.008 |

Considérations relatives à l'état de surface

La qualité de la finition de surface que l'on peut obtenir avec l'acier 1018 est l'une de ses principales caractéristiques. J'ai constaté qu'une bonne sélection des outils de coupe et l'optimisation des paramètres permettent d'obtenir des résultats constants :

- Valeurs Ra de 32-63 micro-pouces dans le tournage général

- Valeurs Ra de 16 à 32 micro-pouces avec des passes de finition optimisées

- Excellente stabilité dimensionnelle tout au long du processus d'usinage

Lignes directrices pour la sélection des outils

Le choix des outils de coupe a un impact significatif sur les performances d'usinage :

| Type d'outil | Matériau recommandé | Revêtement |

|---|---|---|

| Outils de tournage | Carbure | TiAlN |

| Fraises en bout | Carbure massif | TiCN |

| Trépans | HSS-Co | TiN |

Analyse coût-efficacité

L'acier 1018 offre une excellente valeur dans les applications d'usinage CNC :

- Réduction de l'usure des outils par rapport aux aciers à plus forte teneur en carbone

- Temps d'usinage réduit grâce à une bonne usinabilité

- Réduction des pertes de matériaux lors de la mise en place et de l'utilisation

- Prix des matériaux rentables sur le marché

Mesures de l'efficacité de la production

| Aspect | Note de performance | Notes |

|---|---|---|

| Durée de vie de l'outil | 8/10 | Durée de vie des outils plus longue que celle des autres aciers |

| Durée du cycle | 7/10 | Taux d'enlèvement de matière efficaces |

| Qualité de la surface | 8/10 | Excellente finition avec des paramètres appropriés |

| Rapport coût-efficacité | 9/10 | Un équilibre optimal entre performance et prix |

Applications courantes

Chez PTSMAKE, nous usinons fréquemment l'acier 1018 pour diverses applications :

- Composants automobiles nécessitant une résistance modérée

- Arbres et goupilles à usage général

- Pièces détachées pour équipements agricoles

- Composants de machines industrielles

Considérations relatives au contrôle de la qualité

Le maintien d'une qualité constante dans l'usinage de l'acier 1018 exige une attention particulière :

Surveillance des processus

- Contrôle régulier de l'usure des outils

- Contrôle de la température pendant l'usinage

- Contrôle de la stabilité dimensionnelle

- Vérification de l'état de surface

Défis communs et solutions

| Défi | Solution |

|---|---|

| Bordure bâtie | Augmenter la vitesse de coupe |

| Mauvais état de surface | Ajuster les vitesses d'alimentation |

| Variation dimensionnelle | Mise en place d'un système de refroidissement adéquat |

| Usure des outils | Utiliser les revêtements recommandés |

Facteurs environnementaux

L'usinage de l'acier 1018 présente plusieurs aspects environnementaux :

- Recyclabilité des copeaux et des déchets

- Gestion correcte du liquide de refroidissement

- Efficacité énergétique dans les opérations d'usinage

- Stratégies de réduction des déchets

Tendances futures

L'avenir de l'usinage de l'acier 1018 évolue avec la technologie :

- Mise en œuvre de l'optimisation des paramètres pilotée par l'IA

- Développement de matériaux avancés pour les outils de coupe

- Intégration de pratiques d'usinage durables

- Amélioration des systèmes de suivi et de contrôle de la qualité

Grâce à mon expérience chez PTSMAKE, j'ai pu constater que l'acier 1018 offrait constamment des performances fiables dans les opérations d'usinage CNC. La combinaison d'une bonne usinabilité, d'un bon rapport coût-efficacité et d'une grande polyvalence en fait un excellent choix pour de nombreuses applications de fabrication. Bien qu'il ne convienne pas à tous les projets, la compréhension de ses caractéristiques et des paramètres d'usinage optimaux peut aider à obtenir des résultats supérieurs dans les applications appropriées.

Quels sont les avantages en termes de coûts de l'utilisation de l'acier 1018 par rapport à d'autres qualités ?

Les coûts de fabrication ne cessent d'augmenter et de nombreux ingénieurs s'efforcent de trouver un équilibre entre la qualité des matériaux et les contraintes budgétaires. La pression exercée pour réduire les dépenses tout en maintenant l'intégrité du produit crée un stress important dans les décisions de sélection des matériaux.

L'acier 1018 offre un excellent équilibre entre coût et performance par rapport aux autres nuances. Sa faible teneur en carbone le rend plus économique à usiner et à former, tout en offrant une résistance adéquate pour de nombreuses applications, ce qui en fait un choix rentable pour divers projets de fabrication.

Comprendre la structure des coûts de l'acier 1018

Les avantages en termes de coûts de l'acier 1018 découlent de plusieurs facteurs que j'ai observés au cours de mon expérience dans le secteur de la fabrication. Le matériau présente d'excellentes usinabilité8 ce qui a un impact significatif sur les coûts de production globaux.

Coûts des matières premières

L'acier 1018 coûte généralement moins cher que les autres aciers de qualité supérieure en raison de.. :

- Composition plus simple avec une teneur en carbone plus faible

- Largement disponible auprès des fournisseurs

- Processus de fabrication moins complexe

- Augmentation des volumes de production

Comparaison des coûts de traitement

J'ai constaté que les coûts de transformation de l'acier 1018 sont nettement inférieurs à ceux des autres qualités. Voici une ventilation détaillée :

| Type de processus | Acier 1018 | Acier 4140 | Inox 316 |

|---|---|---|---|

| Temps d'usinage | Plus bas | Modéré | Plus élevé |

| Usure des outils | Minime | Modéré | Important |

| Traitement thermique | En option | Exigée | Rarement nécessaire |

| Finition de surface | Simple | Modéré | Complexe |

Avantages en termes d'efficacité de la production

Des vitesses d'usinage plus rapides

L'acier 1018 permet :

- Des vitesses de coupe plus élevées

- Réduction des temps de cycle

- Moins d'usure des outils

- Moins de réglages de la machine

Réduction des coûts d'outillage

Chez PTSMAKE, nous avons constaté des économies significatives sur les coûts d'outillage lorsque nous travaillons avec l'acier 1018 :

- Durée de vie plus longue de l'outil

- Moins de changements d'outils

- Outils de coupe moins coûteux

- Réduction des besoins de maintenance

Applications pour lesquelles l'acier 1018 offre des avantages en termes de coûts

Composants automobiles

- Composants de l'arbre

- Supports

- Pièces structurelles non critiques

- Dispositifs d'assemblage

Équipement industriel

- Rails de guidage

- Structures de soutien

- Supports de montage

- Fabrication générale

Analyse comparative des coûts

Économies directes sur les coûts des matériaux

Sur la base des prix actuels du marché :

| Qualité de l'acier | Coût par livre | Coût d'usinage relatif | Coût total de la transformation |

|---|---|---|---|

| Acier 1018 | $0.75-1.00 | Base (1.0x) | Le plus bas |

| Acier 4140 | $1.25-1.75 | 1.3x | Modéré |

| Inox 316 | $2.50-3.00 | 1.8x | Le plus élevé |

Considérations sur la qualité par rapport au coût

Applications appropriées

L'acier 1018 est idéal pour :

- Exigences de résistance moyenne

- Composants non critiques

- Production en grande quantité

- Projets sensibles aux coûts

Compromis de performance

Comprendre où l'acier 1018 peut ne pas être le meilleur choix :

- Applications soumises à de fortes contraintes

- Environnements corrosifs

- Composants critiques pour la sécurité

- Opérations à haute température

Meilleures pratiques pour l'optimisation des coûts

Stratégie de sélection des matériaux

- Évaluer les exigences de la demande

- Tenir compte du volume de production

- Évaluer les conditions environnementales

- Calculer le coût total de possession

Optimisation des processus de fabrication

Chez PTSMAKE, nous mettons en œuvre plusieurs stratégies pour maximiser les avantages en termes de coûts :

- Paramètres de coupe optimisés

- Sélection efficace des outils

- Dimensionnement stratégique des lots

- Déchets minimaux de matériaux

Exemples concrets d'économies de coûts

Étude de cas : Production de supports automobiles

- 30% réduction des coûts des matériaux

- 25% temps d'usinage plus rapide

- 40% durée de vie de l'outil plus longue

- 35% économies globales

Impact sur le volume de production

Les avantages en termes de coûts sont d'autant plus marqués que les volumes de production sont importants :

- Réduction du temps de préparation par pièce

- Meilleure utilisation des matériaux

- Paramètres optimisés du processus

- Réduction des coûts unitaires

Avantages pour l'environnement et le développement durable

Efficacité énergétique

Le traitement de l'acier 1018 nécessite généralement

- Moins d'énergie pour l'usinage

- Moins d'étapes de traitement thermique

- Des processus de finition plus simples

- Réduction de l'impact sur l'environnement

Recyclage des matériaux

- Valeur de recyclage élevée

- Réduction des déchets de traitement

- Processus de recyclage simplifié

- Réduction de l'empreinte environnementale

Considérations sur les coûts futurs

Les avantages en termes de coûts de l'acier 1018 sont susceptibles de perdurer en raison de.. :

- Des chaînes d'approvisionnement stables

- Procédés de fabrication établis

- Innovations permanentes en matière de matériaux

- Amélioration des technologies de transformation

L'utilisation de l'acier 1018 permet de réduire considérablement les coûts de fabrication tout en maintenant des normes de performance acceptables pour de nombreuses applications. En examinant attentivement les exigences de l'application et les processus de fabrication appropriés, les entreprises peuvent réaliser des économies substantielles sans compromettre la qualité du produit.

L'acier 1018 peut-il être traité thermiquement pour améliorer sa résistance ?

De nombreux fabricants ont du mal à choisir entre le traitement thermique de l'acier 1018 et la sélection d'une autre nuance. Cette confusion conduit souvent à des erreurs coûteuses dans le choix des matériaux et à un gaspillage des ressources dans les processus de fabrication.

Oui, l'acier 1018 peut être traité thermiquement, mais son efficacité est limitée par rapport aux aciers à plus forte teneur en carbone. Alors que la cémentation peut améliorer la dureté superficielle, la faible teneur en carbone (0,15-0,20%) limite le potentiel d'amélioration de la résistance globale par les méthodes traditionnelles de traitement thermique.

Comprendre la composition de l'acier 1018

L'acier 1018 est un acier à faible teneur en carbone dont la composition est relativement simple. Chez PTSMAKE, nous travaillons fréquemment avec ce matériau pour divers projets d'usinage. La composition typique de l'acier 1018 est la suivante

| Élément | Fourchette de pourcentage |

|---|---|

| Carbone | 0.15-0.20% |

| Manganèse | 0.60-0.90% |

| Phosphore | ≤0.040% |

| Soufre | ≤0.050% |

| Le fer | Équilibre |

Options de traitement thermique pour l'acier 1018

Cémentation

La méthode de traitement thermique la plus efficace pour l'acier 1018 est la suivante cémentation9. Ce procédé consiste à ajouter du carbone à la couche superficielle de l'acier à des températures élevées. Au cours de mon expérience à PTSMAKE, j'ai observé que la cémentation peut augmenter la dureté de surface tout en conservant un cœur ductile.

Paramètres du processus

| Type de traitement | Plage de température (°F) | Durée de l'accord | Méthode de refroidissement |

|---|---|---|---|

| Carburation | 1650-1700 | 4-8 heures | Trempe à l'huile |

| Normalisation | 1600-1650 | 1-2 heures | Refroidissement par air |

| Soulagement du stress | 1100-1200 | 1-2 heures | Refroidissement lent |

Limites et considérations

Restrictions relatives au contenu en carbone

La faible teneur en carbone de l'acier 1018 présente des limites inhérentes. Contrairement aux aciers à teneur moyenne ou élevée en carbone, la dureté à cœur de l'acier 1018 n'augmentera pas de manière significative par le biais des méthodes de traitement thermique conventionnelles.

Dureté de la surface et résistance du noyau

Alors que la cémentation permet d'atteindre une dureté superficielle de 50 à 60 HRC, le cœur de l'acier reste relativement tendre. Cette caractéristique fait que l'acier 1018 convient pour :

- Pièces nécessitant une résistance à l'usure en surface

- Composants nécessitant un noyau résistant et ductile

- Applications avec des exigences de résistance modérées

Approches alternatives

Substitution de matériaux

Pour les applications nécessitant une plus grande résistance dans l'ensemble du matériau, il convient d'envisager ces alternatives :

| Qualité de l'acier | Teneur en carbone | Avantages |

|---|---|---|

| 4140 | 0.38-0.43% | Meilleure trempabilité |

| 4340 | 0.38-0.43% | Potentiel de résistance plus élevé |

| 1045 | 0.43-0.50% | Amélioration de la réponse au traitement thermique |

Options de traitement de surface

Lorsque vous travaillez avec de l'acier 1018, nous pouvons vous recommander plusieurs alternatives de traitement de surface :

- Nitruration

- Trempe par induction

- Chromage

- Dépôt physique en phase vapeur (PVD)

Applications dans le monde réel

D'après mon expérience de fabrication chez PTSMAKE, l'acier 1018 est largement utilisé dans.. :

- Pièces de machines à usage général

- Composants automobiles

- Applications structurelles

- Composants de l'arbre et de l'essieu

- Goupilles et attaches

Analyse coûts-avantages

Lorsque vous envisagez un traitement thermique pour l'acier 1018, évaluez les facteurs suivants :

| Facteur | Considération |

|---|---|

| Coût des matériaux | Inférieure à celle des aciers alliés |

| Coût de la transformation | Modéré |

| Exigences en matière d'équipement | Équipement standard de traitement thermique |

| Contrôle de la qualité | Moins critique que les aciers à haute teneur en carbone |

Meilleures pratiques pour le traitement thermique de l'acier 1018

Pour obtenir des résultats optimaux :

- Assurer un contrôle adéquat de la température

- Maintien d'une atmosphère de cémentation constante

- Contrôler les taux de refroidissement

- Vérifier la dureté de la surface après le traitement

- Tenir compte des exigences en matière d'usinage après traitement

Mesures de contrôle de la qualité

Pour maintenir la cohérence des pièces en acier 1018 traitées thermiquement :

- Tests de dureté réguliers

- Mesures de la profondeur de l'étui

- Analyse de la microstructure

- Vérification dimensionnelle

- Inspection de l'état de surface

Résumé et recommandations

L'acier 1018 peut être traité thermiquement, mais ses applications doivent être adaptées à ses limites. Pour des résultats optimaux :

- Utiliser la trempe en caisse lorsque la dureté de la surface est l'exigence principale.

- Envisager des matériaux alternatifs pour les besoins de durcissement à cœur

- Mettre en œuvre des contrôles de processus appropriés

- Vérifier les résultats par des tests

- Adapter les propriétés des matériaux aux exigences de l'application

Grâce à une compréhension et à une application appropriées, l'acier 1018 peut être utilisé efficacement dans de nombreux scénarios de fabrication, en particulier lorsque la dureté de la surface est la principale préoccupation, tout en conservant la ductilité du cœur de l'acier.

Quels sont les traitements de surface recommandés pour les composants en acier 1018 ?

Travailler avec des composants en acier 1018 peut être un défi lorsqu'il s'agit de la protection de la surface. De nombreux fabricants sont confrontés à des problèmes de corrosion et d'usure prématurées, qui réduisent la durée de vie des composants et augmentent les coûts de remplacement. Ces problèmes entraînent souvent des retards de production et des problèmes de qualité.

Les traitements de surface les plus recommandés pour les composants en acier 1018 sont le zingage, le revêtement d'oxyde noir et le revêtement d'oxyde d'aluminium. cémentation10. Ces procédés améliorent la résistance à la corrosion, la protection contre l'usure et la dureté de la surface tout en conservant les propriétés du matériau de base.

Comprendre les propriétés de l'acier 1018

L'acier 1018 est largement utilisé dans l'industrie manufacturière en raison de son excellente usinabilité et de sa résistance modérée. Chez PTSMAKE, nous travaillons fréquemment avec ce matériau pour diverses applications industrielles. Le matériau contient environ 0,18% de carbone, ce qui le rend adapté à de nombreuses options de traitement de surface.

Composition chimique

La composition chimique de l'acier 1018 joue un rôle crucial dans la détermination des traitements de surface appropriés :

| Élément | Pourcentage |

|---|---|

| Carbone | 0.15-0.20% |

| Manganèse | 0.60-0.90% |

| Phosphore | 0,040% max |

| Soufre | 0,050% max |

| Le fer | Équilibre |

Options de traitement de surface primaire

1. Placage de zinc

Le zingage est l'un des traitements de surface les plus rentables pour l'acier 1018. Dans notre usine de fabrication, nous avons mis en place des procédés de zingage au tonneau et à l'étagère pour répondre aux différentes tailles de composants. L'épaisseur typique du revêtement varie de 5 à 25 microns, ce qui lui confère une excellente résistance à la corrosion.

Les avantages du zingage sont les suivants

- Protection supérieure contre la corrosion

- Epaisseur uniforme du revêtement

- Aspect attrayant

- Application rentable

2. Revêtement d'oxyde noir

Le revêtement d'oxyde noir crée une couche protectrice foncée, particulièrement appréciée dans les applications automobiles et les machines. Le processus implique une réaction chimique qui convertit le fer de surface en magnétite (Fe3O4).

Les principaux avantages sont les suivants :

- Changement dimensionnel minime

- Bonne résistance à la corrosion lorsqu'il est huilé

- Finition noire attrayante

- Application économique

3. La cémentation

Ce traitement thermique consiste à diffuser du carbone dans la couche superficielle de l'acier 1018. Il crée une couche extérieure plus dure tout en conservant un noyau relativement ductile.

Considérations sur le traitement avancé

Facteurs environnementaux

Lors du choix des traitements de surface, il convient de tenir compte des facteurs environnementaux suivants :

- Température de fonctionnement

- Exposition aux produits chimiques

- Niveaux d'humidité

- Exposition aux UV

Mesures de contrôle de la qualité

| Méthode d'essai | Paramètres | Critères d'acceptation |

|---|---|---|

| Vaporisateur de sel | Résistance à la corrosion | 96-240 heures |

| Adhésion | Adhésion du revêtement | 5B (ASTM D3359) |

| Épaisseur | Épaisseur du revêtement | ±10% de la spécification |

Recommandations spécifiques à l'application

Composants automobiles

Pour les applications automobiles, je recommande le zingage avec un revêtement de conversion au chromate. Cette combinaison offre une excellente résistance à la corrosion et répond à la plupart des normes de l'industrie automobile.

Machines industrielles

Le revêtement d'oxyde noir fonctionne bien pour les composants de machines industrielles, en particulier lorsque l'entretien régulier et l'huilage font partie de la routine de service.

Équipement de plein air

Pour les applications extérieures, la galvanisation à chaud offre la meilleure protection à long terme contre les conditions environnementales difficiles.

Analyse coûts-avantages

| Type de traitement | Coût initial | Durabilité | Exigences en matière de maintenance |

|---|---|---|---|

| Placage de zinc | Modéré | Bon | Faible |

| Oxyde noir | Faible | Modéré | Moyen |

| Carburation | Haut | Excellent | Faible |

Lignes directrices pour la mise en œuvre

D'après mon expérience à PTSMAKE, la mise en œuvre réussie d'un traitement de surface exige ce qui suit :

- Préparation adéquate de la surface

- Paramètres de processus contrôlés

- Procédures de manipulation après traitement

- Protocoles d'inspection de la qualité

Considérations relatives à l'entretien

Pour maximiser l'efficacité des traitements de surface :

- Programmes d'inspection réguliers

- Procédures de nettoyage appropriées

- Protocoles de retouche

- Mesures de contrôle environnemental

En tant qu'expert en fabrication de précision, j'ai constaté qu'un traitement de surface réussi des composants en acier 1018 exigeait un examen minutieux des exigences de l'application, des conditions environnementales et des capacités de maintenance. Le bon choix dépend de l'équilibre entre les besoins de performance et les contraintes économiques.

Découvrez comment les propriétés métallurgiques influencent les performances de l'acier et son adaptation à diverses applications. ↩

Découvrez le rôle de la limite d'élasticité dans les performances des matériaux et faites des choix techniques éclairés. ↩

Apprenez à connaître le processus d'oxydation qui affecte le développement de la rouille dans les métaux pour une prévention efficace. ↩

Apprenez comment la structure interne affecte les propriétés de l'acier pour une meilleure sélection des matériaux. ↩

Découvrez le processus qui conduit à la rouille et comment la prévenir efficacement. ↩

Découvrez comment la passivation peut améliorer la protection de l'acier contre la rouille et prolonger sa durée de vie. ↩

Apprenez comment l'écrouissage affecte les performances d'usinage pour de meilleurs résultats. ↩

Apprenez comment l'usinabilité affecte les coûts de production et l'efficacité des processus de fabrication. ↩

Apprenez à améliorer les performances de l'acier 1018 grâce à des procédés de traitement thermique efficaces. ↩

Découvrez comment la cémentation améliore la durabilité et la résistance à l'usure des composants en acier pour de meilleures performances. ↩