Vous avez du mal à choisir le bon matériau pour votre prochain projet d'usinage ? De nombreux ingénieurs sont confrontés à ce dilemme, en particulier lorsqu'il s'agit du nylon. Un mauvais choix de matériau peut entraîner une perte de temps, une augmentation des coûts et une diminution de la qualité des pièces.

Le nylon est un excellent matériau pour l'usinage, offrant une bonne usinabilité, une grande résistance à l'usure et d'excellentes propriétés mécaniques. Il est idéal pour la production de pièces qui requièrent durabilité et faible friction, telles que les engrenages, les roulements et les coussinets.

J'ai travaillé avec de nombreux matériaux dans le cadre de projets d'usinage, et le nylon a toujours fait ses preuves. Permettez-moi de vous faire part de mes observations sur les avantages et les limites spécifiques du nylon dans les opérations d'usinage. Nous verrons pourquoi il pourrait être le choix idéal pour votre prochain projet.

Quel est le meilleur nylon pour l'usinage ?

Trouver le bon matériau nylon pour l'usinage peut s'avérer difficile, tant les options disponibles sont nombreuses. Les ingénieurs et les fabricants ont souvent du mal à trouver un équilibre entre le coût, les performances et l'usinabilité lorsqu'ils choisissent des qualités de nylon. Un mauvais choix peut entraîner des pièces défectueuses, un gaspillage de matériaux et des retards de production coûteux.

Le meilleur nylon pour l'usinage est généralement le Nylon 6/6, suivi du Nylon 6 coulé. Ces matériaux offrent une excellente stabilité dimensionnelle, une bonne résistance à l'usure et une usinabilité supérieure. Ils maintiennent des tolérances serrées et donnent des résultats cohérents lors des différentes opérations d'usinage.

Comprendre les qualités de nylon pour l'usinage

Lorsqu'il s'agit d'usiner le nylon, il est essentiel de comprendre les différentes qualités. Les cristallinité1 La qualité du nylon joue un rôle important dans la détermination de ses caractéristiques d'usinage. Chez PTSMAKE, nous travaillons couramment avec plusieurs qualités de nylon, chacune offrant des propriétés et des avantages uniques.

Grades de nylon les plus courants pour l'usinage

Nylon 6/6

- Résistance mécanique maximale

- Excellente résistance à l'usure

- Stabilité dimensionnelle supérieure

- Bonne résistance chimique

- Idéal pour les pièces de précision

Nylon coulé 6

- Meilleure résistance à l'usure que les versions extrudées

- Bonnes caractéristiques d'usinage

- Une option rentable

- Convient aux composants de grande taille

Nylon 6

- Bonne résistance aux chocs

- Coût modéré

- Largement disponible

- Applications polyvalentes

Analyse comparative des types de nylon

Les différents types de nylon offrent des avantages variables pour les applications d'usinage. Voici une comparaison détaillée :

| Propriété | Nylon 6/6 | Nylon coulé 6 | Nylon 6 |

|---|---|---|---|

| Résistance à la traction | Excellent | Très bon | Bon |

| Résistance à la chaleur | Haut | Modéré | Modéré |

| Résistance à l'usure | Supérieure | Excellent | Bon |

| Coût | Plus élevé | Modéré | Plus bas |

| Usinabilité | Excellent | Très bon | Bon |

Facteurs affectant les performances d'usinage du nylon

Propriétés des matériaux

Le succès de l'usinage du nylon dépend fortement des propriétés du matériau :

- Absorption de l'humidité

- Résistance à la température

- Stabilité dimensionnelle

- Caractéristiques d'usure

Paramètres d'usinage

Des paramètres d'usinage appropriés sont essentiels pour obtenir des résultats optimaux :

- Vitesse de coupe : 500-1000 pieds par minute

- Vitesse d'avance : 0,005-0,015 pouces par tour

- Profondeur de coupe : 0.020-0.125 pouces

- Géométrie de l'outil : Arêtes de coupe tranchantes avec angles de coupe positifs

Applications spécifiques à l'industrie

Composants automobiles

- Bagues

- Paliers

- Roues dentées

- Composants coulissants

Équipement industriel

- Plaques d'usure

- Rails de guidage

- Rouleaux

- Guides de chaîne

Dispositifs médicaux

- Instruments chirurgicaux

- Matériel de laboratoire

- Dispositifs de diagnostic

- Composants de dispositifs médicaux

Meilleures pratiques pour l'usinage du nylon

Contrôle de la température

- Maintenir une température constante dans l'atelier

- Utiliser des méthodes de refroidissement appropriées

- Laisser le matériau se stabiliser avant de l'usiner

Sélection des outils

- Utiliser des outils tranchants et correctement affûtés

- Sélectionner les géométries de coupe appropriées

- Envisager un outillage spécialisé pour les caractéristiques complexes

Manutention

- Stocker dans un environnement à humidité contrôlée

- Vérifier la certification des matériaux

- Marquer et suivre correctement les différents grades

Considérations sur les coûts

Le coût de l'usinage du nylon varie en fonction de plusieurs facteurs :

- Sélection de la qualité des matériaux

- Complexité des pièces

- Volume de production

- Exigences de tolérance

- Spécifications de l'état de surface

Chez PTSMAKE, nous aidons nos clients à optimiser leur sélection de matériaux en fonction des exigences techniques et des contraintes budgétaires. Notre expérience montre que l'investissement dans des nylons de qualité supérieure se traduit souvent par une meilleure valeur à long terme, malgré des coûts initiaux plus élevés.

Mesures de contrôle de la qualité

Assurer une qualité constante des pièces usinées en nylon :

- Contrôle dimensionnel

- Vérification de l'état de surface

- Essais sur les propriétés des matériaux

- Conditionnement environnemental

- Documentation et traçabilité

Impact sur l'environnement

Les pratiques de fabrication durables sont de plus en plus importantes :

- Capacités de recyclage des matériaux

- Efficacité énergétique dans l'usinage

- Stratégies de réduction des déchets

- Respect de l'environnement

Conseils pour un usinage réussi du nylon

Considérations préalables à l'usinage

- Vérifier les spécifications des matériaux

- Vérifier le taux d'humidité

- Examiner les exigences en matière de conception

Pendant l'usinage

- Contrôle des températures de coupe

- Maintenir une évacuation correcte des copeaux

- Vérifier la stabilité dimensionnelle

Post-usinage

- Permettre de soulager le stress

- Vérifier les dimensions finales

- Nettoyage et emballage appropriés

Défis communs et solutions

Défi 1 : Stabilité dimensionnelle

Solution : Utiliser un conditionnement du matériel et un contrôle de la température appropriés

Défi 2 : Usure des outils

Solution : Sélectionner les outils de coupe appropriés et optimiser les paramètres d'usinage

Défi 3 : Finition de la surface

Solution : Mettre en œuvre des stratégies de refroidissement et de coupe appropriées

Le nylon 6 est-il usinable ?

L'usinage du Nylon 6 peut représenter un défi pour de nombreux fabricants. Les propriétés uniques de ce matériau, notamment sa tendance à absorber l'humidité et à se déformer sous l'effet de la chaleur, conduisent souvent à des résultats incohérents et à un gaspillage de ressources.

Oui, le Nylon 6 est usinable, mais il nécessite des paramètres de coupe spécifiques et une manipulation adéquate des matériaux. Avec les bonnes techniques d'usinage, le contrôle de la température et la sélection des outils, vous pouvez obtenir d'excellents états de surface et des tolérances serrées sur les pièces en Nylon 6.

Comprendre les caractéristiques d'usinage du nylon 6

Le comportement du Nylon 6 en matière d'usinage est fortement influencé par son hygroscopique2 nature. J'ai constaté que ce matériau nécessite une attention particulière à plusieurs facteurs clés pour obtenir des résultats optimaux. La faible conductivité thermique du matériau signifie que l'accumulation de chaleur peut être un problème important pendant les opérations d'usinage.

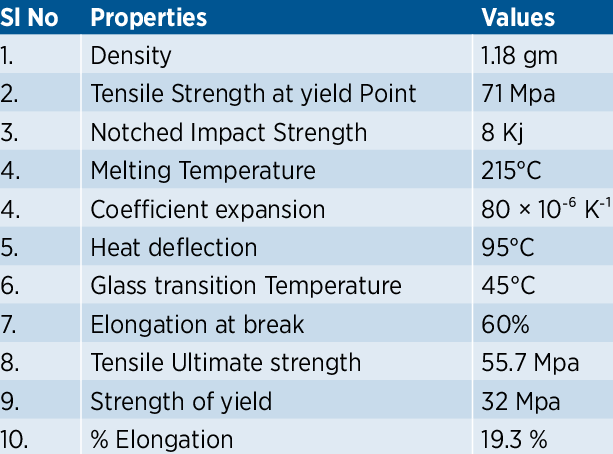

Propriétés des matériaux affectant l'usinabilité

Le succès de l'usinage du Nylon 6 dépend en grande partie de la compréhension de ses propriétés uniques :

- Résistance à la traction : 70-85 MPa

- Point de fusion : 220°C

- Température de déviation de la chaleur : 75°C

- Absorption d'eau : 2.7%

Ces propriétés influencent directement la façon dont nous abordons les opérations d'usinage.

Paramètres de coupe optimaux

Sur la base de mon expérience à PTSMAKE, j'ai mis au point des paramètres de coupe spécifiques qui produisent systématiquement des résultats de haute qualité :

| Fonctionnement | Vitesse de coupe (m/min) | Vitesse d'avance (mm/tour) | Profondeur de coupe (mm) |

|---|---|---|---|

| Tournage | 300-500 | 0.1-0.3 | 0.5-2.0 |

| Fraisage | 200-400 | 0.1-0.25 | 1.0-3.0 |

| Forage | 150-250 | 0.1-0.2 | - |

Lignes directrices pour la sélection des outils

Le choix des bons outils de coupe est crucial pour un usinage réussi du Nylon 6 :

Matériau de l'outil

- Acier rapide (HSS)

- Outils à pointe carbure

- Outils PCD pour la production en grande série

Exigences en matière de géométrie

- Bords tranchants

- Angles de coupe positifs élevés

- Surfaces d'outils polies

Stratégies de contrôle de la température

La gestion de la chaleur est essentielle lors de l'usinage du Nylon 6. Je recommande de mettre en œuvre les stratégies suivantes :

Utilisation du liquide de refroidissement

- Les liquides de refroidissement à base d'eau fonctionnent bien

- Maintien d'un débit constant du liquide de refroidissement

- Utiliser le refroidissement par inondation lorsque c'est possible

Réglage de la vitesse de coupe

- Commencer par des vitesses plus faibles

- Augmentation progressive en fonction des résultats

- Contrôle de la température des pièces

Défis courants en matière d'usinage

Dans le cadre de mon travail à PTSMAKE, j'ai identifié plusieurs défis et leurs solutions :

Stabilité dimensionnelle

- Préconditionner le matériau avant l'usinage

- Stocker dans un environnement contrôlé

- Permettre l'assouplissement des matériaux

Questions relatives à l'état de surface

- Utiliser des outils tranchants

- Maintenir des vitesses de coupe appropriées

- Mise en œuvre d'un refroidissement approprié

Mesures de contrôle de la qualité

Pour assurer une qualité constante des pièces usinées en Nylon 6 :

Inspection avant usinage

- Vérification de la certification des matériaux

- Contrôle de la teneur en eau

- Vérification dimensionnelle

Contrôles en cours de fabrication

- Contrôle de la température

- Contrôle de l'usure des outils

- Contrôle dimensionnel

Vérification après usinage

- Tolérances géométriques

- Mesure de l'état de surface

- Contrôle dimensionnel final

Meilleures pratiques pour différentes applications

Les différentes applications requièrent des approches spécifiques :

| Type d'application | Approche recommandée | Considérations particulières |

|---|---|---|

| Pièces de précision | Vitesses plus lentes, passages multiples | Le contrôle de la température est essentiel |

| Volume élevé | Paramètres optimisés, processus automatisés | Contrôle de la durée de vie des outils |

| Prototypes | Paramètres prudents, validation minutieuse | Indemnité pour matériaux supplémentaires |

Techniques d'usinage avancées

Pour les pièces complexes en Nylon 6, envisagez ces techniques avancées :

Usinage multi-axes

- Réduit le temps de préparation

- Améliore la précision

- Meilleure finition de la surface

Usinage à grande vitesse

- Nécessite un refroidissement adéquat

- Nécessite une configuration rigide de la machine

- Avantages de l'optimisation du parcours de l'outil

Fixation spécialisée

- Maintien en position de travail sur mesure

- Pression de serrage minimale

- Distribution uniforme de l'aide

Chez PTSMAKE, nous avons usiné avec succès des milliers de pièces en Nylon 6 pour diverses industries. Notre expérience a montré que même si le Nylon 6 présente des défis uniques, une planification et une exécution appropriées peuvent permettre d'obtenir d'excellents composants usinés. La clé est de maintenir des processus cohérents et de mettre en œuvre des contrôles appropriés tout au long de l'opération d'usinage.

N'oubliez pas qu'un usinage réussi du Nylon 6 nécessite une approche globale prenant en compte les propriétés du matériau, les paramètres de coupe, le contrôle de la température et la vérification de la qualité. En suivant ces lignes directrices et en maintenant des contrôles appropriés, vous pouvez obtenir des résultats fiables et de haute qualité dans vos projets d'usinage du Nylon 6.

Quelle est la tolérance d'usinage du nylon ?

Obtenir des tolérances correctes pour l'usinage du nylon peut être un véritable défi. J'ai vu de nombreux ingénieurs se débattre avec des pièces qui ne s'ajustent pas correctement ou qui échouent aux contrôles de qualité, ce qui entraîne des retouches coûteuses et des retards dans les projets.

La tolérance d'usinage du nylon varie généralement de ±0,002 à ±0,005 pouces (0,05 à 0,13 mm) pour les applications standard, tandis que des tolérances plus serrées de ±0,001 pouces (0,025 mm) sont possibles avec des techniques d'usinage et des contrôles environnementaux adéquats.

Comprendre les propriétés du nylon

Lorsque l'on travaille avec du nylon dans le cadre d'opérations d'usinage, il est essentiel de comprendre les caractéristiques uniques de ce matériau. Le nylon présente un comportement hygroscopique, ce qui signifie qu'il absorbe l'humidité de l'environnement. Cette propriété a un impact significatif sur les tolérances réalisables.

Considérations thermiques

Le coefficient de dilatation thermique du nylon est plus élevé que celui des métaux, ce qui affecte la stabilité dimensionnelle pendant l'usinage. Le contrôle de la température dans l'environnement de fabrication est essentiel pour maintenir des tolérances serrées.

Effets de l'humidité

L'absorption d'humidité peut entraîner des modifications dimensionnelles allant jusqu'à 3% dans les pièces en nylon. Chez PTSMAKE, nous stockons nos matériaux en nylon dans des environnements contrôlés et tenons compte des effets de l'humidité dans nos calculs de tolérance.

Lignes directrices concernant les tolérances standard pour le nylon usiné

Voici une ventilation détaillée des tolérances d'usinage typiques pour les pièces en nylon :

| Gamme de dimensions (pouces) | Tolérance standard (±pouces) | Tolérance de précision (±pouces) |

|---|---|---|

| Jusqu'à 1 | 0.005 | 0.002 |

| 1 à 2 | 0.007 | 0.003 |

| 2 à 4 | 0.010 | 0.004 |

| 4 à 6 | 0.015 | 0.006 |

Facteurs affectant la tolérance d'usinage du nylon

Paramètres de coupe

- Vitesse de coupe

- Vitesse d'alimentation

- Géométrie de l'outil

- Profondeur de coupe

Ces paramètres doivent être optimisés en fonction des propriétés spécifiques du nylon. Une coupe trop agressive peut entraîner une accumulation de chaleur et une instabilité dimensionnelle.

Contrôles environnementaux

Le contrôle de la température et de l'humidité est essentiel pour maintenir des tolérances constantes. Nos installations sont soumises à des contrôles environnementaux stricts afin de garantir la stabilité des dimensions.

Meilleures pratiques pour obtenir des tolérances serrées

Sélection des matériaux

Les différentes qualités de nylon offrent des niveaux variables de stabilité dimensionnelle. Par exemple :

- Le Nylon 6/6 offre une meilleure stabilité dimensionnelle que le Nylon 6 standard.

- Les nylons remplis de verre offrent une meilleure rigidité et réduisent l'absorption de l'humidité.

Stratégie d'usinage

- Utiliser des outils de coupe tranchants pour minimiser la production de chaleur

- Mettre en œuvre des stratégies de refroidissement appropriées

- Permettre la stabilisation du matériau avant l'usinage final

- Envisager une réduction des contraintes entre les opérations d'ébauche et de finition

Méthodes avancées de contrôle de la tolérance

Mesures de contrôle de la qualité

Chez PTSMAKE, nous mettons en œuvre :

- Étalonnage régulier de l'équipement d'usinage

- Systèmes de surveillance de l'environnement

- Techniques de mesure en cours de fabrication

- Contrôle statistique des processus (CSP)

Outillage spécialisé

Nous utilisons :

- Outils de coupe affûtés sur mesure

- Solutions avancées de maintien en position de travail

- Équipement de mesure de haute précision

Exigences spécifiques à l'industrie

Les exigences en matière de tolérance varient d'une industrie à l'autre :

| L'industrie | Exigences de tolérance typiques | Applications courantes |

|---|---|---|

| Aérospatiale | ±0,001 à ±0,002 pouces | Bagues, roulements |

| Automobile | ±0,003 à ±0,005 pouces | Composants d'usure |

| Médical | ±0,001 à ±0,003 pouces | Instruments chirurgicaux |

| Industriel | ±0,005 à ±0,010 pouces | Composants généraux |

Considérations sur les coûts

Pour obtenir des tolérances plus étroites, il faut souvent.. :

- Un équipement plus précis

- Temps de préparation supplémentaire

- Vitesses d'usinage plus lentes

- Des contrôles de qualité plus fréquents

Recommandations en matière de conception

Pour optimiser la tolérance d'usinage :

- Spécifier la plus grande tolérance acceptable

- Tenir compte de la géométrie de la pièce et de son impact sur l'usinage

- Tenir compte des propriétés des matériaux lors de la phase de conception

- Inclure un dimensionnement et un tolérancement adéquats (GD&T)

Vérification de la qualité

Notre processus de contrôle de la qualité comprend

- Inspection du premier article

- Contrôles réguliers en cours de route

- Vérification finale des dimensions

- Certification des matériaux, le cas échéant

Chez PTSMAKE, nous comprenons la nature critique du maintien de tolérances précises dans l'usinage du nylon. Grâce à une manipulation soigneuse des matériaux, à des techniques d'usinage appropriées et à un contrôle de qualité rigoureux, nous atteignons systématiquement les tolérances requises pour les applications de nos clients.

Faut-il utiliser un liquide de refroidissement pour l'usinage du nylon ?

L'usinage du nylon sans refroidissement adéquat peut conduire à des résultats frustrants. J'ai vu de nombreux projets échouer lorsque l'accumulation de chaleur provoque la déformation du matériau, ce qui entraîne des imprécisions dimensionnelles et des problèmes de finition de surface. Cela entraîne non seulement un gaspillage de matériaux précieux, mais aussi des retards de production coûteux.

Dans la plupart des cas, il est fortement recommandé d'utiliser un liquide de refroidissement lors de l'usinage du nylon. Le liquide de refroidissement aide à maintenir la stabilité dimensionnelle, empêche la déformation du matériau et prolonge la durée de vie de l'outil. Toutefois, le type de liquide de refroidissement et la méthode de refroidissement doivent être soigneusement sélectionnés en fonction de votre application spécifique et de la qualité du nylon.

Comprendre la production de chaleur dans l'usinage du nylon

Lors de l'usinage du nylon, la production de chaleur est un facteur critique qui affecte la qualité du produit final. Les conductivité thermique3 du nylon est relativement faible par rapport aux métaux, ce qui signifie que la chaleur a tendance à s'accumuler plutôt qu'à se dissiper rapidement. Chez PTSMAKE, nous avons mis au point des protocoles spécifiques pour gérer la chaleur pendant les opérations d'usinage du nylon.

Facteurs affectant la production de chaleur

- Vitesse de coupe

- Vitesse d'alimentation

- Géométrie de l'outil

- Profondeur de coupe

- Qualité du matériau

Lignes directrices pour la sélection du liquide de refroidissement

Le choix du bon liquide de refroidissement est essentiel à la réussite de l'usinage du nylon. Voici une comparaison complète des différentes options de refroidissement :

| Type de liquide de refroidissement | Avantages | Inconvénients | Meilleur cas d'utilisation |

|---|---|---|---|

| A base d'eau | Rentable, bon refroidissement | Peut provoquer une absorption | Usinage à usage général |

| A base d'huile | Excellente lubrification, moins d'absorption | Coût plus élevé, nettoyage nécessaire | Pièces de haute précision |

| Air comprimé | Propre, sans contamination | Capacité de refroidissement limitée | Opérations de coupe légères |

Optimisation des stratégies de refroidissement

Refroidissement direct par inondation

Cette méthode permet un refroidissement constant et l'évacuation des copeaux. Je recommande d'utiliser le refroidissement par inondation pour :

- Opérations d'ébauche lourdes

- Fraisage de poches profondes

- Usinage à grande vitesse

Système de refroidissement par brouillard

Le refroidissement par brouillard offre un équilibre entre l'efficacité du refroidissement et la protection des matériaux :

- Réduit l'accumulation de chaleur

- Minimise l'absorption de matériaux

- Assure une lubrification adéquate

Considérations particulières pour les différentes qualités de nylon

Les différentes qualités de nylon nécessitent des méthodes de refroidissement spécifiques :

Nylon 6

- Refroidissement modéré nécessaire

- Les liquides de refroidissement à base d'eau fonctionnent bien

- Contrôle de la température de coupe

Nylon 66

- Meilleure résistance à la chaleur

- Peut tolérer des vitesses de coupe plus élevées

- Un refroidissement adéquat est toujours bénéfique

Nylon chargé de verre

- Nature plus abrasive

- Nécessité d'un meilleur refroidissement

- L'usure des outils est un problème plus important

Meilleures pratiques pour l'application du liquide de refroidissement

Pour obtenir des résultats optimaux lors de l'usinage du nylon avec du liquide de refroidissement :

- Maintenir une concentration adéquate du liquide de refroidissement

- Utiliser un liquide de refroidissement propre et bien entretenu

- Assurer un débit suffisant du liquide de refroidissement

- Positionner correctement les buses

- Contrôle de la température du liquide de refroidissement

Impact sur l'état de surface

L'utilisation correcte du liquide de refroidissement influe considérablement sur la qualité de l'état de surface :

Avantages d'une application correcte du liquide de refroidissement

- Finition de surface plus lisse

- Meilleure précision dimensionnelle

- Réduction des marques d'outils

- Qualité constante des pièces

Problèmes courants liés à un mauvais refroidissement

- Brûlage en surface

- Variations dimensionnelles

- Mauvaise évacuation des copeaux

- Réduction de la durée de vie de l'outil

Considérations environnementales et de sécurité

Lors de la mise en place de systèmes de refroidissement :

- Choisir des options respectueuses de l'environnement

- Suivre les procédures d'élimination appropriées

- Utiliser des équipements de protection individuelle appropriés

- Maintenir une bonne ventilation du lieu de travail

- Maintenance régulière du système

Amélioration de l'efficacité de la production

D'après mon expérience à PTSMAKE, l'utilisation correcte du liquide de refroidissement a conduit à des améliorations significatives :

- 30% augmentation de la durée de vie de l'outil

- 25% réduction du temps de cycle

- 40% amélioration de la qualité de la finition de surface

- 50% diminution du taux de rejet des pièces

Analyse des coûts

Tenez compte de ces facteurs lors de l'évaluation des systèmes de refroidissement :

| Facteur de coût | Impact | Considération |

|---|---|---|

| Investissement initial | Moyen | Mise en place de l'équipement |

| Coût de fonctionnement | Faible-Moyen | Remplacement du liquide de refroidissement |

| Maintenance | Faible | Nettoyage régulier |

| Avantages de la production | Haut | Amélioration de la qualité |

Dépannage des problèmes courants

Lorsque des problèmes surviennent lors de l'usinage du nylon :

- Vérifier la concentration du liquide de refroidissement

- Vérifier le débit du liquide de refroidissement

- Contrôler l'état de l'outil

- Contrôle des paramètres de coupe

- Évaluer la formation de copeaux

La mise en œuvre de ces stratégies nous a aidés à maintenir une qualité constante dans nos opérations d'usinage du nylon à PTSMAKE, en particulier pour nos clients des secteurs de l'aérospatiale et des appareils médicaux qui ont besoin de composants de haute précision.

Quels sont les avantages et les inconvénients du nylon 6 ?

Les ingénieurs et les fabricants ont souvent du mal à choisir le bon matériau pour leurs projets. Lorsqu'il s'agit du Nylon 6, la décision devient encore plus complexe en raison de ses propriétés uniques qui peuvent être à la fois bénéfiques et difficiles à mettre en œuvre dans différentes applications.

Le nylon 6 est un polymère synthétique connu pour son excellente résistance mécanique, sa résistance à l'usure et sa stabilité chimique. S'il offre des avantages significatifs en termes de durabilité et de rentabilité, il présente également certaines limites qu'il convient d'examiner attentivement pour des applications spécifiques.

Propriétés mécaniques et performances

Solidité et durabilité

L'une des caractéristiques les plus remarquables du Nylon 6 est son exceptionnelle résistance à la corrosion. résistance à la traction4. J'ai travaillé avec de nombreux clients de PTSMAKE qui choisissent spécifiquement ce matériau pour des applications nécessitant une résistance mécanique élevée. Le matériau présente :

- Excellente résistance aux chocs

- Résistance supérieure à la fatigue

- Excellente résistance à l'usure

- Bonne résistance à la flexion

Performance en matière de température

Les propriétés thermiques du Nylon 6 lui permettent de s'adapter à diverses conditions d'utilisation :

| Propriété de la température | Gamme (°C) | Caractéristiques de performance |

|---|---|---|

| Température de fonctionnement | -40 à 185 | Maintien de la stabilité sur une large gamme |

| Point de fusion | 220 | Bonne fenêtre de traitement |

| Déviation de la chaleur | 75-85 | Convient à une exposition modérée à la chaleur |

Caractéristiques chimiques et environnementales

Résistance chimique

Chez PTSMAKE, nous transformons régulièrement du Nylon 6 pour des clients de diverses industries en raison de ses propriétés chimiques impressionnantes :

- Excellente résistance aux huiles et aux graisses

- Bonne résistance aux acides faibles

- Haute résistance aux hydrocarbures

- Résistance limitée aux acides forts

Considérations environnementales

L'interaction du matériau avec les facteurs environnementaux présente à la fois des avantages et des défis :

| Facteur environnemental | Avantage | Inconvénient |

|---|---|---|

| Absorption de l'humidité | Lubrification naturelle | Changements dimensionnels |

| Exposition aux UV | Bonne résistance initiale | Peut se dégrader avec le temps |

| Recyclage | Matériau recyclable | Processus à forte intensité énergétique |

Fabrication et transformation

Caractéristiques d'usinage

D'après notre vaste expérience chez PTSMAKE, le Nylon 6 présente une excellente usinabilité :

- Maintien de la stabilité dimensionnelle pendant l'usinage

- Permet des tolérances serrées

- Nécessite des paramètres de coupe spécifiques

- Bénéfice d'un refroidissement adéquat au cours de la transformation

Considérations sur le moulage

Les propriétés de moulage du matériau offrent plusieurs avantages :

- Bonnes caractéristiques d'écoulement

- Excellent remplissage des moules

- Rétrécissement minimal

- Finition de surface homogène

Coûts et facteurs économiques

Investissement initial

Les aspects économiques du Nylon 6 sont les suivants :

| Facteur de coût | Impact | Considération |

|---|---|---|

| Matières premières | Modéré | Rentabilité par rapport aux polymères haute performance |

| Traitement | Faible à modéré | Une fabrication efficace est possible |

| Outillage | Standard | Aucun outil spécial n'est nécessaire |

Valeur à long terme

La durabilité du matériau se traduit souvent par.. :

- Réduction des coûts de maintenance

- Durée de vie prolongée

- Réduction de la fréquence de remplacement

- Meilleur retour sur investissement

Considérations spécifiques à l'application

Applications idéales

Grâce à notre expérience de fabrication chez PTSMAKE, nous avons constaté que le Nylon 6 excelle dans les domaines suivants :

- Composants mécaniques

- Surfaces d'appui

- Systèmes d'engrenages

- Plaques d'usure

- Fixations industrielles

Adaptation limitée

Le matériau peut ne pas être idéal pour :

- Applications à haute température

- Environnements fortement acides

- Exposition prolongée aux UV

- Applications nécessitant une précision dimensionnelle dans des conditions d'humidité variables

Exigences en matière de maintenance et d'entretien

Pour maximiser les avantages du Nylon 6, il est essentiel de l'entretenir correctement :

- Contrôle régulier de l'usure

- Contrôle de la teneur en eau

- Procédures de nettoyage appropriées

- Conditions de stockage appropriées

Le succès des applications du Nylon 6 dépend en grande partie de la compréhension de ses capacités et de ses limites. En tant que fabricant, j'ai pu constater qu'une sélection et un traitement appropriés des matériaux peuvent avoir un impact significatif sur les résultats d'un projet. Chez PTSMAKE, nous veillons à ce que nos clients reçoivent des conseils détaillés sur la sélection des matériaux, en tenant compte des exigences spécifiques de leurs applications et de leurs conditions d'exploitation.

Lorsque vous envisagez d'utiliser le Nylon 6 pour votre projet, il est essentiel d'évaluer tous ces facteurs en fonction de vos besoins spécifiques. Notre équipe chez PTSMAKE peut vous aider à déterminer si le Nylon 6 est le choix optimal pour votre application, en tenant compte de tous les avantages et inconvénients mentionnés ci-dessus.

Comment éviter le gauchissement lors de l'usinage du nylon ?

Le gauchissement du nylon pendant l'usinage est un problème persistant qui peut ruiner même les pièces les plus précisément conçues. De nombreux fabricants sont confrontés à des problèmes de précision dimensionnelle et de qualité de surface lorsque leurs pièces en nylon se déforment de manière inattendue, ce qui entraîne des retouches coûteuses et des retards dans les projets.

La clé de la prévention du gauchissement lors de l'usinage du nylon réside dans le contrôle de la contrainte du matériau, le maintien de paramètres de coupe appropriés et la mise en œuvre de techniques d'usinage stratégiques. En comprenant et en gérant ces facteurs, vous pouvez réduire considérablement ou éliminer les problèmes de gauchissement.

Comprendre les propriétés du nylon

Avant d'aborder les méthodes de prévention, il est essentiel de comprendre pourquoi le nylon a tendance à se déformer. Le nylon présente hygroscopique5 Le matériau a un comportement de type "à l'eau", ce qui signifie qu'il absorbe facilement l'humidité de l'environnement. Cette caractéristique, associée à sa sensibilité thermique, le rend particulièrement difficile à usiner.

Caractéristiques critiques des matériaux

- Taux d'absorption d'humidité

- Coefficient de dilatation thermique

- Distribution des contraintes internes

- Structure cristalline

Préparation au pré-usinage

Conditionnement des matériaux

Un conditionnement adéquat du matériau est essentiel à la réussite de l'usinage du nylon. Chez PTSMAKE, nous avons mis au point un processus de préparation complet :

- Contrôle du stockage

- Acclimatation à la température

- Vérification de la teneur en eau

- Procédures de lutte contre le stress

Lignes directrices pour la sélection des actions

| Qualité des matériaux | Utilisation recommandée | Tendance à la déformation |

|---|---|---|

| Nylon 6 | Objectif général | Modéré |

| Nylon 6/6 | Haute résistance | Haut |

| Nylon moulé | Grands composants | Faible |

Optimisation des paramètres d'usinage

Vitesse de coupe et vitesse d'avance

Dans nos installations, nous avons constaté que des paramètres de coupe optimaux sont essentiels pour prévenir le gauchissement :

- Vitesses de coupe modérées

- Débit d'alimentation contrôlé

- Profondeur de coupe progressive

- Chargement équilibré des puces

Gestion de la température

Le contrôle de la température est essentiel pendant le processus d'usinage :

- Sélection correcte du liquide de refroidissement

- Application stratégique du liquide de refroidissement

- Contrôle de la température

- Zones de coupe contrôlées

Sélection des outils et stratégie

Outils de coupe recommandés

| Type d'outil | Application | Avantages |

|---|---|---|

| Fraises en carbure | Découpage général | Réduction de la production de chaleur |

| Outils PCD | Finition à grande vitesse | Finition de surface supérieure |

| Revêtement en diamant | Des détails précis | Durée de vie prolongée de l'outil |

Considérations sur la géométrie de coupe

La bonne géométrie de coupe permet de minimiser les contraintes :

- Bords tranchants

- Angles d'inclinaison positifs

- Angles d'hélice appropriés

- Angles de relief appropriés

Techniques de maintien au travail

Principes de conception des appareils

Une fixation correcte est essentielle pour prévenir le gauchissement :

- Répartition uniforme de la pression

- Force de serrage minimale

- Optimisation des points d'appui

- Montage sans stress

Stratégies de soutien

Nous mettons en œuvre différentes méthodes de soutien :

- Conception d'appareils sur mesure

- Points de serrage répartis

- Fixation par le vide

- Plaques d'appui sacrificielles

Considérations post-usinage

Méthodes de lutte contre le stress

Après l'usinage, il est essentiel d'assurer un bon relâchement des contraintes :

- Refroidissement contrôlé

- Déclampage progressif

- Conditionnement environnemental

- Périodes de repos

Mesures de contrôle de la qualité

Nous appliquons un contrôle de qualité complet :

- Vérification dimensionnelle

- Inspection du gauchissement

- Surveillance de l'environnement

- Protocoles de documentation

Techniques avancées

Stratégies de programmation

Notre approche de la programmation CNC comprend

- Enlèvement de matière équilibré

- Pistes d'outils stratégiques

- Intégration des pauses

- Contrôle adaptatif de l'alimentation

Contrôle de l'environnement

Il est essentiel de maintenir des conditions optimales :

- Stabilité de la température

- Contrôle de l'humidité

- Filtration de l'air

- Protocoles de stockage

Chez PTSMAKE, nous avons affiné ces techniques grâce à des années d'expérience dans l'usinage de précision. Nous savons qu'un usinage réussi du nylon nécessite une approche holistique qui tient compte des propriétés des matériaux, des paramètres d'usinage et des facteurs environnementaux. En mettant en œuvre ces stratégies, nous obtenons régulièrement des résultats de haute qualité pour nos clients dans divers secteurs, de l'aérospatiale aux appareils médicaux.

Rappelez-vous que la prévention du gauchissement dans l'usinage du nylon ne consiste pas seulement à suivre un ensemble de règles - il s'agit de comprendre le comportement du matériau et d'adapter votre approche en conséquence. Grâce à une planification et une exécution minutieuses, vous pouvez obtenir d'excellents résultats avec ce matériau difficile mais polyvalent.

Quelles sont les vitesses et les avances optimales pour l'usinage du nylon ?

Le réglage de vitesses et d'avances inadaptées pour l'usinage du nylon peut entraîner la fonte du matériau, un mauvais état de surface et des imprécisions dimensionnelles. De nombreux machinistes se heurtent à ces problèmes, ce qui entraîne souvent un gaspillage de matériaux et une augmentation des coûts de production.

Les vitesses et les avances optimales pour l'usinage du nylon impliquent généralement des vitesses de coupe plus élevées (500-1000 SFM) et des vitesses d'avance plus faibles (0,004-0,012 IPR) par rapport aux métaux. Ces paramètres empêchent l'accumulation de chaleur tout en maintenant un bon état de surface et une bonne précision dimensionnelle.

Comprendre les principes de base de la vitesse et de l'alimentation

Lors de l'usinage du nylon, il est essentiel de comprendre la relation entre la vitesse de coupe et la vitesse d'avance. Les paramètres de coupe6 doivent être soigneusement équilibrés pour obtenir des résultats optimaux. Chez PTSMAKE, nous avons affiné ces paramètres grâce à des tests approfondis et à des applications réelles.

Vitesses de coupe recommandées

La vitesse de coupe du nylon varie en fonction de la qualité et de l'application :

| Type de nylon | Vitesse de coupe (SFM) | Application |

|---|---|---|

| Nylon 6 | 500-800 | Usage général |

| Nylon 6/6 | 600-900 | Pièces à haute résistance |

| Nylon moulé | 700-1000 | Composants d'usure |

Considérations sur la vitesse d'alimentation

Les vitesses d'avance jouent un rôle crucial dans l'obtention de la finition de surface souhaitée et dans la prévention de la déformation du matériau. Voici ce que j'ai trouvé qui fonctionne le mieux :

| Type d'opération | Vitesse d'alimentation (IPR) | Finition de la surface (Ra) |

|---|---|---|

| Dégrossissage | 0.008-0.012 | 125-250 |

| Semi-finition | 0.005-0.008 | 63-125 |

| Finition | 0.004-0.006 | 32-63 |

Lignes directrices concernant la profondeur de coupe

Le contrôle de la profondeur de coupe est essentiel pour gérer la production de chaleur et maintenir la stabilité de la pièce :

| Fonctionnement | Profondeur de coupe (pouces) | Commentaires |

|---|---|---|

| Dégrossissage | 0.100-0.250 | Enlèvement de matière plus important |

| Finition | 0.020-0.050 | Meilleure finition de la surface |

Stratégies de gestion de la température

La gestion de la chaleur est essentielle lors de l'usinage du nylon. Je recommande les approches suivantes :

- Utiliser le refroidissement par air comprimé

- Mettre en place des cycles de pause réguliers

- Contrôle de la température de l'outil

- Maintenir les outils de coupe bien affûtés

Sélection et géométrie des outils

La bonne géométrie de l'outil a un impact significatif sur la réussite de l'usinage :

- Utiliser des outils avec des angles de coupe positifs (10-15 degrés)

- Sélectionner les arêtes de coupe polies

- Envisager l'utilisation d'outils en carbure pour les longues séries

- Mise en œuvre d'une géométrie appropriée des brise-copeaux

Considérations spécifiques aux matériaux

Les différentes qualités de nylon nécessitent des ajustements spécifiques :

Variétés de nylon fourré

Lors de l'usinage de nylons chargés :

- Augmentation des vitesses de coupe par 10-15%

- Réduire les vitesses d'alimentation de 20%

- Utiliser des géométries d'outils plus robustes

- Tenir compte de l'usure accrue des outils

Effets de la teneur en eau

La teneur en humidité du nylon affecte les paramètres d'usinage :

- Humidité plus élevée : Réduire la vitesse de 15%

- Diminution de l'humidité : Augmenter les taux d'alimentation de 10%

- Surveiller la formation des copeaux

- Adapter les stratégies de refroidissement en conséquence

Mesures de contrôle de la qualité

Pour garantir des résultats cohérents :

- Contrôle dimensionnel régulier

- Contrôle de l'état de surface

- Contrôle de l'usure des outils

- Contrôle de la température

- Analyse de la formation des copeaux

Conseils de dépannage courants

Traiter efficacement les problèmes communs :

Problèmes d'état de surface

- Mauvaise finition : Réduire la vitesse d'avance

- Fusion : Vitesse de coupe plus faible

- Chatter : Ajuster la rigidité de l'outil

- Problèmes dimensionnels : Vérifier le système de refroidissement

Optimisation de la durée de vie des outils

Maximiser la durée de vie de l'outil grâce à :

- Sélection correcte de la vitesse

- Entretien régulier des outils

- Utilisation appropriée du liquide de coupe

- Sélection correcte de la géométrie de l'outil

Considérations relatives à l'efficacité de la production

Optimiser l'efficacité de la production en :

- Traitement par lots de pièces similaires

- Mise en œuvre de calendriers de changement d'outils appropriés

- Utiliser des méthodes de maintien optimales

- Maintenir des conditions matérielles cohérentes

Chez PTSMAKE, nous avons mis en œuvre ces lignes directrices dans toutes nos opérations d'usinage du nylon, ce qui a permis d'obtenir une qualité constante et de réduire les coûts de production. Notre expérience montre que le respect de ces paramètres permet d'obtenir les résultats suivants

- 30% réduction des taux de rebut

- 25% amélioration de la finition de la surface

- 40% augmentation de la durée de vie de l'outil

- 20% : des temps de production plus courts

Techniques d'optimisation avancées

Affinez votre processus avec :

- Surveillance des vibrations

- Détection de la température en temps réel

- Contrôle adaptatif de l'alimentation

- Planification de la maintenance prédictive

Le succès de l'usinage du nylon dépend en fin de compte de l'attention portée à ces paramètres et de la surveillance constante du processus d'usinage. En suivant ces lignes directrices et en effectuant les ajustements appropriés en fonction des applications spécifiques, vous pouvez obtenir des résultats optimaux dans vos opérations d'usinage du nylon.

Le nylon nécessite-t-il des traitements post-usinage tels que le recuit ?

Lors de l'usinage de pièces en nylon, de nombreux ingénieurs sont confrontés à des changements dimensionnels inattendus et à des problèmes de déformation après le processus d'usinage. Ces problèmes entraînent souvent le rejet des pièces, des retards dans les projets et une augmentation des coûts. Le stress induit par l'usinage peut provoquer des maux de tête importants s'il n'est pas traité correctement.

Oui, le nylon nécessite généralement des traitements post-usinage tels que le recuit. Ce processus permet de soulager les contraintes internes créées pendant l'usinage, ce qui garantit la stabilité dimensionnelle et empêche les déformations ou les gauchissements potentiels des pièces finales.

Comprendre les contraintes internes dans l'usinage du nylon

Lors de l'usinage du nylon, le matériau subit diverses contraintes mécaniques et thermiques. Le processus de coupe crée un échauffement localisé et provoque l'altération du nylon. cristallisation7 des chaînes de polymères. Chez PTSMAKE, nous avons observé que ces contraintes internes, si elles ne sont pas correctement gérées, peuvent conduire à :

Problèmes courants liés au stress

- Instabilité dimensionnelle

- Déformation

- Fissuration superficielle

- Propriétés mécaniques réduites

- Performances irrégulières

L'importance du recuit

Le recuit est un traitement post-usinage essentiel qui permet de stabiliser les pièces en nylon. Le processus comprend

- Chauffage contrôlé de la pièce

- Maintien à une température spécifique

- Refroidissement progressif

Recommandations de température pour le recuit du nylon

| Type de nylon | Température de recuit (°C) | Temps de maintien (heures) | Taux de refroidissement (°C/heure) |

|---|---|---|---|

| Nylon 6 | 150-160 | 2-4 | 15-20 |

| Nylon 66 | 160-170 | 3-5 | 10-15 |

| Nylon 12 | 130-140 | 2-3 | 20-25 |

Avantages des traitements post-usinage

Stabilité accrue

Les traitements post-usinage présentent plusieurs avantages :

- Amélioration de la précision dimensionnelle

- Meilleure performance à long terme

- Propriétés améliorées des matériaux

- Réduction du risque de défaillance des pièces

Mesures d'assurance de la qualité

Chez PTSMAKE, nous mettons en œuvre des procédures rigoureuses de contrôle de la qualité :

- Conditionnement des matériaux avant usinage

- Paramètres d'usinage contrôlés

- Traitements post-usinage

- Vérification dimensionnelle

- Documentation sur la qualité

Autres méthodes de post-usinage

Le recuit est le traitement le plus courant, mais il existe d'autres options :

Méthodes de lutte contre le stress

- Cyclage thermique

- Traitement chimique

- Conditionnement mécanique

- Soulagement vibratoire du stress

Meilleures pratiques pour l'usinage du nylon

Pour minimiser la nécessité de traitements post-usinage intensifs :

Pendant l'usinage

- Utiliser des vitesses de coupe appropriées

- Maintenir les outils de coupe bien affûtés

- Mise en place d'un système de refroidissement adéquat

- Contrôle de la formation des copeaux

Considérations relatives à la sélection des matériaux

| Facteur de considération | Impact sur l'après-traitement |

|---|---|

| Qualité des matériaux | Haut |

| Géométrie des pièces | Moyen |

| Charge d'application | Haut |

| Environnement | Moyen |

Exigences spécifiques à l'industrie

Les exigences en matière de traitement post-usinage varient d'une industrie à l'autre :

Applications aérospatiales

- Stabilité dimensionnelle stricte

- Processus certifiés

- Exigences en matière de documentation

- Tests réguliers

Fabrication de dispositifs médicaux

- Biocompatibilité

- Compatibilité avec la stérilisation

- Traçabilité des matériaux

- Conformité réglementaire

Analyse coûts-avantages

Lorsque l'on envisage des traitements post-usinage :

Facteurs de coût

- Investissement en matériel

- Délai de traitement

- Consommation d'énergie

- Besoins en main-d'œuvre

- Contrôle de la qualité

Retour sur investissement

- Réduction du taux de rebut

- Amélioration de la fiabilité des pièces

- Diminution des réclamations au titre de la garantie

- Amélioration de la satisfaction des clients

Considérations environnementales

Pratiques durables dans les traitements post-usinage :

Efficacité énergétique

- Cycles de chauffage optimisés

- Traitement par lots

- Systèmes de récupération de chaleur

- Utilisation d'équipements modernes

Réduction des déchets

- Optimisation des matériaux

- Efficacité des processus

- Programmes de recyclage

- Respect de l'environnement

Tendances futures dans l'usinage du nylon

Le secteur évolue avec :

Progrès technologiques

- Systèmes de recuit intelligents

- Contrôle en temps réel

- Contrôle de qualité automatisé

- Documentation numérique des processus

Solutions émergentes

- Techniques de refroidissement avancées

- Méthodes de traitement hybrides

- Nouvelles formulations de matériaux

- Amélioration des stratégies d'usinage

Chez PTSMAKE, nous avons intégré ces traitements post-usinage dans nos procédures opérationnelles standard, garantissant ainsi une qualité constante pour toutes les pièces usinées en nylon. Notre expérience montre qu'un traitement post-usinage approprié n'est pas seulement une étape facultative, mais une exigence cruciale pour obtenir des performances optimales dans les composants en nylon.

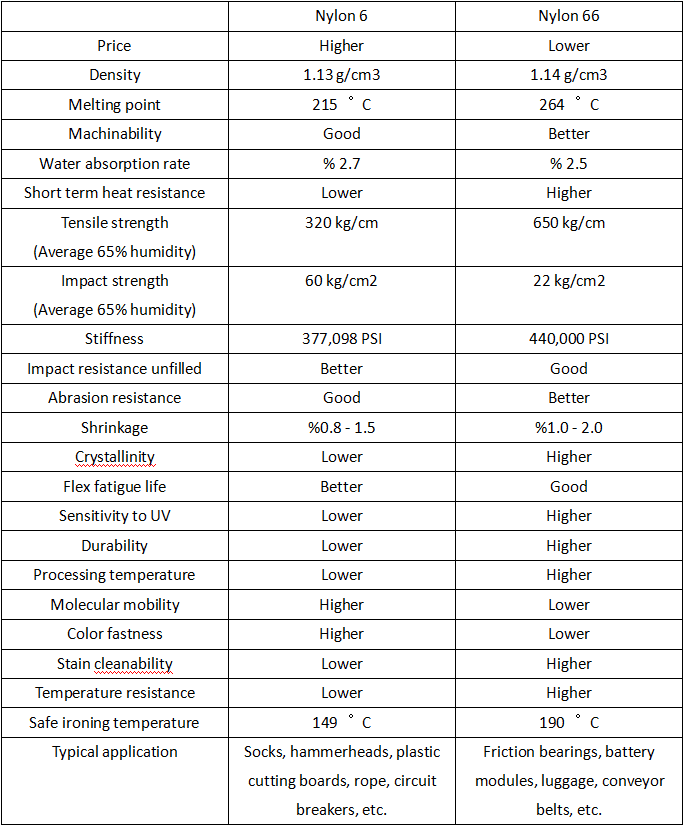

Comment le Nylon 66 se compare-t-il au Nylon 6 dans l'usinage CNC ?

Les ingénieurs sont souvent confrontés à une certaine confusion lorsqu'il s'agit de choisir entre le nylon 6 et le nylon 66 pour des projets d'usinage CNC. La similitude des noms et des propriétés peut rendre difficile la détermination du matériau qui offrira des performances optimales pour des applications spécifiques.

Le Nylon 66 offre généralement des propriétés mécaniques et une résistance à la chaleur supérieures à celles du Nylon 6 dans les applications d'usinage CNC. Toutefois, le Nylon 6 offre une meilleure résistance aux chocs et est plus rentable, ce qui fait que le choix dépend des exigences spécifiques du projet.

Comprendre la structure chimique

La différence fondamentale entre ces matériaux réside dans leur composition chimique. Bien qu'ils soient tous deux polyamides8Ils ont des structures moléculaires distinctes qui influencent leurs caractéristiques d'usinage et leurs propriétés finales.

Structure moléculaire du nylon 6

- Un seul type de monomère (caprolactame)

- Chaînes de polymères plus courtes

- Arrangement moléculaire plus uniforme

Structure moléculaire du nylon 66

- Deux monomères différents (hexaméthylènediamine et acide adipique)

- Chaînes de polymères plus longues

- Structure moléculaire plus complexe

Comparaison des propriétés mécaniques

Les propriétés mécaniques de ces deux matériaux influencent considérablement leur comportement à l'usinage et leur utilisation finale.

| Propriété | Nylon 6 | Nylon 66 |

|---|---|---|

| Résistance à la traction | 70-85 MPa | 80-90 MPa |

| Module de flexion | 2,7 GPa | 3,0 GPa |

| Résistance aux chocs | Plus élevé | Plus bas |

| Température de déviation de la chaleur | 180°C | 195°C |

| Absorption de l'eau | 9.5% | 8.5% |

Caractéristiques de l'usinage CNC

Usure de l'outil et paramètres de coupe

D'après mon expérience chez PTSMAKE, le Nylon 66 nécessite généralement des paramètres de coupe légèrement différents en raison de sa dureté plus élevée. Je recommande :

- Vitesses de coupe plus faibles pour le Nylon 66

- Augmentation du débit du liquide de refroidissement pour gérer la production de chaleur

- Outils de coupe tranchants pour éviter la déformation du matériau

Considérations relatives à l'état de surface

La structure moléculaire influe sur l'état de surface que l'on peut obtenir :

- Nylon 6 : généralement plus facile à obtenir des surfaces lisses

- Nylon 66 : peut nécessiter des étapes de finition supplémentaires pour des résultats comparables.

Analyse des coûts et de la disponibilité

Lors de la sélection des matériaux, le coût joue un rôle crucial :

Coûts des matériaux

- Nylon 6 : généralement 15-20% moins cher

- Nylon 66 : coût plus élevé en raison d'un processus de fabrication plus complexe

Frais de traitement

J'ai observé que les coûts de traitement peuvent varier :

- Nylon 6 : usure réduite de l'outil, vitesses d'usinage plus élevées

- Nylon 66 : usure plus importante de l'outil, temps d'usinage potentiellement plus longs

Considérations spécifiques à l'application

Applications automobiles

- Nylon 66 : préféré pour les composants sous le capot en raison de sa meilleure résistance à la chaleur.

- Nylon 6 : convient pour les pièces intérieures où la résistance aux chocs est cruciale.

Équipement industriel

- Nylon 66 : excellent pour les engrenages et les roulements nécessitant une grande résistance à l'usure.

- Nylon 6 : meilleur pour les boîtiers résistants aux chocs et les couvercles de protection

Facteurs environnementaux

Les deux matériaux réagissent différemment aux conditions environnementales :

Absorption de l'humidité

- Nylon 6 : taux d'absorption de l'humidité plus élevé

- Nylon 66 : meilleure stabilité dimensionnelle dans des conditions humides

Performance en matière de température

La résistance à la température influe sur l'adéquation de l'application :

- Nylon 6 : bon jusqu'à 180°C

- Nylon 66 : conserve ses propriétés jusqu'à 195°C

Considérations relatives au contrôle de la qualité

Chez PTSMAKE, nous mettons en œuvre des mesures de contrôle de la qualité spécifiques pour chaque matériau :

Stabilité dimensionnelle

- Contrôle régulier de la teneur en eau

- Stockage à température contrôlée

- Vérification précise des dimensions pendant l'usinage

Inspection de la qualité des surfaces

- Protocoles d'inspection visuelle

- Mesures de la rugosité de surface

- Vérification de la précision dimensionnelle

Lignes directrices pour la sélection des matériaux

Pour vous aider à choisir entre le Nylon 6 et le Nylon 66, tenez compte des facteurs suivants :

Choisir Nylon 6 Quand :

- Le coût est une préoccupation majeure

- Une résistance élevée aux chocs est requise

- Une résistance à la température plus faible est acceptable

- La facilité d'usinage est préférable

Choisissez le Nylon 66 quand :

- Une plus grande résistance mécanique est nécessaire

- Une meilleure résistance à la chaleur est requise

- La résistance aux produits chimiques est cruciale

- La stabilité dimensionnelle à long terme est essentielle

Meilleures pratiques pour l'usinage

Pour des résultats optimaux avec les deux matériaux :

Préparation au pré-usinage

- Conditionnement adéquat des matériaux

- Stockage à température contrôlée

- Vérification de la teneur en eau

Paramètres d'usinage

- Vitesses de coupe et avances appropriées

- Sélection correcte des outils

- Stratégies de refroidissement adéquates

Grâce à mon expérience chez PTSMAKE, j'ai constaté que pour réussir l'usinage CNC du Nylon 6 et du Nylon 66, il faut comprendre ces distinctions et appliquer des stratégies d'usinage appropriées. Le choix entre ces matériaux doit être basé sur une évaluation minutieuse des exigences spécifiques de votre application, en tenant compte de facteurs tels que les propriétés mécaniques, les conditions environnementales et les contraintes de coût.

Quelles sont les industries qui utilisent le plus souvent des composants en nylon usiné ?

Trouver le bon matériau pour la fabrication de pièces peut s'avérer difficile. De nombreuses industries ont du mal à sélectionner des matériaux qui offrent à la fois durabilité et rentabilité tout en répondant à des exigences de performance spécifiques. Un mauvais choix peut entraîner la défaillance d'une pièce, une augmentation des coûts de maintenance et des retards de production.

Les composants usinés en nylon sont largement utilisés dans diverses industries, principalement dans les secteurs de l'aérospatiale, de l'automobile, des appareils médicaux et de l'agroalimentaire. Ces industries apprécient le nylon pour ses excellentes propriétés mécaniques, sa résistance chimique et sa rentabilité par rapport aux alternatives métalliques.

Applications dans l'industrie aérospatiale

L'industrie aérospatiale fait largement appel aux composants usinés en nylon en raison de leur rapport poids/résistance exceptionnel. En travaillant avec des clients de l'aérospatiale chez PTSMAKE, j'ai pu constater que ces pièces sont cruciales dans diverses applications :

Composants critiques pour l'aérospatiale

- Cages de roulement

- Guides-câbles

- Entretoises et bagues

- Composants intérieurs de la cabine

Le propriétés tribologiques9 du nylon usiné le rendent particulièrement adapté aux applications aérospatiales où le contact métal sur métal doit être minimisé.

Utilisations dans la fabrication automobile

L'industrie automobile représente l'un des plus grands marchés pour les composants usinés en nylon. Ces pièces sont essentielles à la fois pour la production des véhicules et pour les applications du marché secondaire :

Applications automobiles courantes

| Application | Avantages du nylon | Utilisation courante |

|---|---|---|

| Systèmes d'engrenages | Faible frottement, autolubrifiant | Engrenages de synchronisation, engrenages d'entraînement |

| Paliers | Résistance à l'usure, Réduction du bruit | Roulements de roue, composants du moteur |

| Bagues | Amortissement des vibrations, Durabilité | Systèmes de suspension, Composants de direction |

| Supports | Léger, rentable | Montage intérieur, Garniture extérieure |

Mise en œuvre dans l'industrie des dispositifs médicaux

Les fabricants de dispositifs médicaux choisissent souvent des composants en nylon usiné pour plusieurs raisons :

Principales applications médicales

- Instruments chirurgicaux

- Composants de l'équipement de diagnostic

- Pièces pour équipements de laboratoire

- Boîtiers pour dispositifs médicaux

Ces applications requièrent des matériaux capables de résister aux processus de stérilisation et de conserver leur stabilité dimensionnelle, ce que le nylon permet de faire efficacement.

Équipement de transformation des aliments

L'industrie agro-alimentaire fait largement appel aux composants usinés en nylon en raison de leurs propriétés alimentaires :

Applications essentielles de la transformation des aliments

| Type de composant | Principaux avantages | Utilisations typiques |

|---|---|---|

| Pièces pour convoyeurs | Conformité FDA, Résistance à l'usure | Rouleaux, rails de guidage |

| Équipement de traitement | Résistance aux produits chimiques, Nettoyage facile | Palettes de mélange, grattoirs |

| Solutions de stockage | Résistance aux chocs, Résistance à l'humidité | Composants de conteneurs, Systèmes de distribution |

Machines et équipements industriels

Les équipements industriels et de fabrication intègrent fréquemment des composants en nylon usiné :

Applications industrielles

- Systèmes de transport

- Équipement de manutention

- Machines d'emballage

- Composants de la ligne d'assemblage

Électronique et communications

L'industrie électronique utilise des composants en nylon usinés dans diverses applications :

Applications électroniques

- Composants d'isolation

- Systèmes de gestion des câbles

- Composants du logement

- Couvertures de protection

Chez PTSMAKE, nous avons développé des processus d'usinage spécialisés pour créer des composants en nylon précis qui répondent aux exigences de ces industries. Notre expertise comprend :

- Usinage CNC de haute précision pour les géométries complexes

- Mesures de contrôle de la qualité garantissant une production cohérente des pièces

- Conseils pour la sélection des matériaux en fonction des exigences spécifiques de l'application

- Des solutions rentables pour les prototypes et les séries de production

Applications dans l'industrie maritime

L'industrie maritime représente un autre utilisateur important de composants usinés en nylon :

Utilisations marines

- Matériaux de paliers pour arbres d'hélice

- Composants de la quincaillerie de pont

- Boîtier de l'équipement de navigation

- Systèmes d'acheminement des câbles

L'excellente résistance à la corrosion et la durabilité du nylon dans les environnements marins en font un choix idéal pour ces applications.

Applications émergentes dans de nouvelles industries

Au fur et à mesure que la technologie progresse, de nouvelles applications pour les composants en nylon usinés continuent d'apparaître :

Marchés en croissance

- Systèmes d'énergie renouvelable

- Robotique et automatisation

- Composants de support pour l'impression 3D

- Composants des appareils intelligents

La polyvalence de l'usinage du nylon permet une adaptation rapide aux nouvelles exigences de l'industrie et aux applications innovantes. Dans le cadre de nos travaux à PTSMAKE, nous avons constaté une augmentation de la demande dans ces secteurs émergents, en particulier dans les domaines suivants :

- Prototypage personnalisé pour les nouvelles technologies

- Production en petites séries pour des applications spécialisées

- Conception de composants complexes pour des systèmes innovants

- Intégration avec d'autres matériaux et systèmes

Découvrez l'impact de la cristallinité sur les caractéristiques d'usinage du nylon pour des résultats optimaux. ↩

Comprendre comment l'absorption de l'humidité affecte l'usinage du Nylon 6 pour obtenir de meilleurs résultats. ↩

Découvrez comment la conductivité thermique affecte les performances d'usinage et améliore la qualité des produits. ↩

Comprendre la résistance à la traction permet de sélectionner des matériaux adaptés aux applications porteuses. ↩

En savoir plus sur les propriétés hygroscopiques pour améliorer la stabilité et la qualité de l'usinage. ↩

Apprenez à équilibrer les paramètres de coupe pour obtenir des résultats optimaux dans l'usinage du nylon. ↩

Découvrez comment la cristallisation affecte les propriétés du nylon et assure une meilleure stabilité dimensionnelle. ↩

Explorez les polyamides pour en savoir plus sur leurs propriétés, leurs applications et leurs stratégies d'usinage afin d'améliorer vos projets. ↩

Découvrez comment les propriétés tribologiques améliorent les performances et la longévité des composants en nylon usinés. ↩