Avez-vous déjà remarqué que certaines pièces métalliques deviennent rapidement ternes, rayées ou corrodées ? Dans l'industrie manufacturière, je vois souvent des clients frustrés lorsque leurs belles pièces en aluminium perdent leur éclat ou se détériorent après seulement quelques mois d'utilisation.

L'anodisation crée une couche d'oxyde durable et résistante à la corrosion sur les surfaces métalliques grâce à un processus électrochimique. Ce traitement améliore la durabilité, l'apparence et la résistance à l'usure du métal, tout en permettant une coloration personnalisée et des propriétés de surface améliorées.

En tant que professionnel de la fabrication, j'ai aidé de nombreux clients à améliorer leurs produits grâce à l'anodisation. Permettez-moi de vous présenter les principaux avantages et applications de ce traitement de surface polyvalent qui peut transformer des pièces métalliques ordinaires en composants exceptionnels qui durent plus longtemps et sont plus performants.

Quel est le but de l'anodisation ?

Vous êtes-vous déjà demandé pourquoi certains produits en aluminium conservent leur aspect impeccable alors que d'autres se détériorent rapidement ? Ou pourquoi certaines surfaces métalliques semblent à l'abri des rayures et de la corrosion alors que des articles similaires rouillent ? Ces problèmes peuvent entraîner des remplacements coûteux et compromettre la qualité des produits.

L'anodisation est un procédé électrochimique qui crée une couche d'oxyde durable et résistante à la corrosion sur les surfaces métalliques, principalement l'aluminium. Cette couche protectrice renforce non seulement la durabilité du métal, mais permet également d'ajouter des couleurs et d'améliorer l'attrait esthétique.

Comprendre les principes de l'anodisation

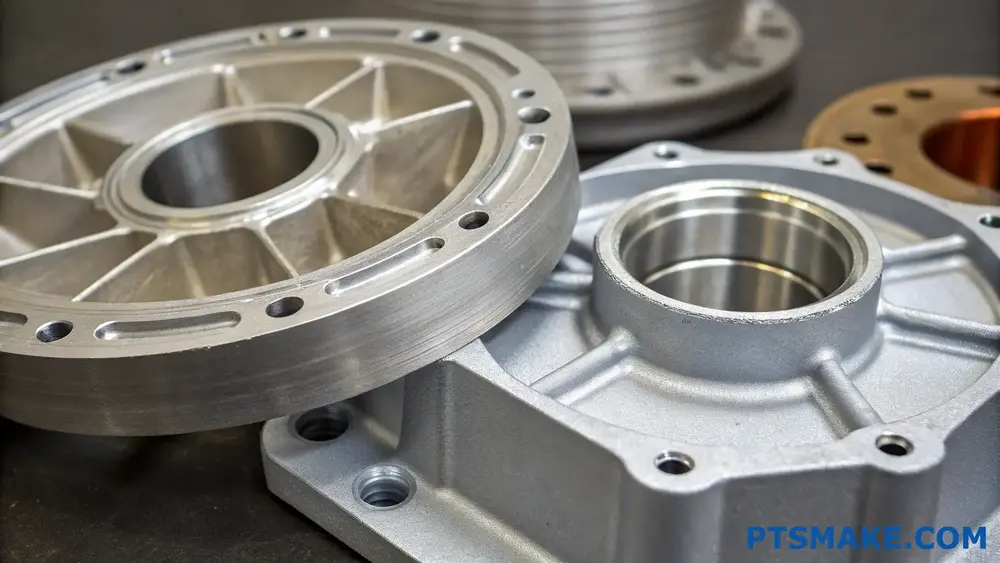

Le processus d'anodisation consiste à transformer la surface du métal en un matériau extrêmement durable. film d'oxyde anodique1. L'expérience que j'ai acquise en travaillant avec divers processus de traitement de surface à PTSMAKE m'a permis de constater que ce processus électrochimique crée une couche qui devient une partie intégrante du métal plutôt qu'un simple revêtement de surface.

La science derrière le processus

Le processus d'anodisation suit les étapes suivantes :

Préparation de la surface

- Nettoyage et dégraissage

- Gravure chimique

- Éclaircissement (facultatif)

Bain d'anodisation

- Immersion dans une solution électrolytique

- Application du courant électrique

- Formation d'une couche d'oxyde

Scellement

- Eau chaude ou scellement chimique

- Fermeture des pores

- Protection renforcée

Avantages de l'anodisation

Durabilité accrue

La surface anodisée offre :

| Bénéfice | Description |

|---|---|

| Résistance à la corrosion | Prévient l'oxydation et la formation de rouille |

| Résistance à l'usure | Augmente la dureté de la surface |

| Protection contre les intempéries | Protection contre les facteurs environnementaux |

| Stabilité chimique | Résiste aux réactions avec la plupart des substances |

Avantages esthétiques

L'anodisation offre divers avantages esthétiques :

- Possibilités d'intégration des couleurs

- Finition homogène des produits

- Surface résistante à la décoloration

- Préservation de l'aspect métallique naturel

Applications industrielles

Aérospatiale et automobile

Dans les secteurs de l'aérospatiale et de l'automobile, les composants anodisés sont essentiels :

- Composants du moteur

- Pièces d'habillage extérieur

- Éléments structurels

- Pièces décoratives intérieures

Chez PTSMAKE, nous avons mis en œuvre avec succès des processus d'anodisation pour divers clients du secteur automobile, en veillant à ce que leurs composants répondent aux normes industrielles strictes tout en conservant leur attrait esthétique.

Électronique grand public

L'industrie électronique fait largement appel à l'anodisation :

- Boîtiers de smartphones

- Corps d'ordinateurs portables

- Cadres de tablettes

- Boîtiers pour appareils portables

Architecture et construction

L'aluminium anodisé est largement utilisé dans :

- Façades des bâtiments

- Cadres de fenêtres

- Systèmes de portes

- Panneaux décoratifs

Considérations environnementales

Avantages en matière de développement durable

L'anodisation présente plusieurs avantages pour l'environnement :

- Procédé non toxique

- Matériaux recyclables

- Finition durable réduisant les besoins de remplacement

- Production minimale de déchets

Efficacité énergétique

Le processus contribue à l'efficacité énergétique grâce à

| Aspect | Bénéfice |

|---|---|

| Réflexion de la chaleur | Réduction des coûts de refroidissement |

| Barrière thermique | Améliore l'isolation |

| Durabilité | Minimise la fréquence de remplacement |

| Faible entretien | Réduction de l'utilisation des ressources de nettoyage |

Mesures de contrôle de la qualité

Pour garantir des résultats d'anodisation constants, plusieurs facteurs doivent être contrôlés :

Paramètres du processus

- Contrôle de la température

- Densité de courant

- Concentration de la solution

- Durée du traitement

Méthodes d'essai

- Mesure de l'épaisseur du revêtement

- Vérification de la qualité du sceau

- Essais de résistance à la corrosion

- Contrôle de la cohérence des couleurs

Considérations sur les coûts

Si les coûts initiaux de l'anodisation peuvent sembler plus élevés que ceux des autres traitements de surface, les avantages à long terme justifient souvent l'investissement :

- Réduction des besoins de maintenance

- Durée de vie prolongée du produit

- Diminution de la fréquence de remplacement

- Amélioration de la valeur du produit

Chez PTSMAKE, nous aidons nos clients à évaluer ces facteurs afin de prendre des décisions éclairées concernant leurs besoins en matière de traitement de surface, en veillant à ce qu'ils atteignent l'équilibre optimal entre coût et performance.

Que signifie la couleur de l'aluminium anodisé ?

Vous est-il déjà arrivé de choisir des pièces en aluminium anodisé et d'être déconcerté par leurs différentes couleurs ? De nombreux ingénieurs se retrouvent perplexes au moment de choisir la bonne couleur d'anodisation, ne sachant pas si elle influe sur les performances de la pièce ou si elle est purement esthétique.

Les couleurs de l'aluminium anodisé ne sont pas seulement décoratives : elles indiquent l'épaisseur du revêtement et le niveau de protection. L'anodisation de type II produit généralement des couleurs comme l'or, le bleu et le rouge, tandis que l'anodisation de type III (anodisation dure) produit généralement des nuances plus foncées de gris ou de noir, offrant une résistance supérieure à l'usure.

Comprendre la formation des couleurs d'anodisation

Le processus de coloration de l'anodisation est fascinant et complexe. Il implique la formation d'une couche d'oxyde poreuse qui peut être teintée ou laissée à l'état naturel. Le processus de coloration de l'anodisation est fascinant et complexe. processus électrophorétique2 crée des pores microscopiques qui peuvent accepter des colorants ou être scellés pour la protection.

Couleurs d'anodisation naturelles ou teintées

L'anodisation naturelle produit des variations subtiles :

- Clair/Naturel : aspect légèrement translucide

- Gris clair : courant dans les applications architecturales

- Champagne : Populaire dans l'électronique grand public

L'anodisation teintée offre de nombreuses possibilités de couleurs :

| Couleur | Applications typiques | Cote de durabilité |

|---|---|---|

| Noir | Équipement militaire | Excellent |

| Bleu | Produits de consommation | Bon |

| Rouge | Équipements sportifs | Bon |

| L'or | Articles de luxe | Très bon |

La couleur comme indicateur d'épaisseur

L'épaisseur de la couche anodisée est directement liée à sa couleur et à son niveau de protection :

Couleurs d'anodisation de type II

- Couleurs claires (0.0004" - 0.0007") : Applications décoratives

- Couleurs moyennes (0.0007" - 0.001") : Usage général

- Couleurs foncées (0,001" et plus) : Protection renforcée

Anodisation dure de type III Couleurs

- Du gris au noir (0,002" - 0,004") : Résistance maximale à l'usure

- Bronze foncé : Applications industrielles

- Terre d'oliviers : Spécifications militaires

Normes de couleur spécifiques à l'industrie

Différentes industries ont établi des exigences spécifiques en matière de couleurs :

Exigences aérospatiales

- Anodisation claire : Composants internes

- Anodisation noire : Surfaces externes

- Code couleur : Identification du système

Spécifications militaires

- Anodisation dure de type III : Olive drab

- Revêtement résistant aux agents chimiques (CARC) : Gammes de couleurs spécifiques

- Correspondance des couleurs avec la norme fédérale 595

Facteurs de stabilité de la couleur

Plusieurs facteurs influencent la stabilité des couleurs anodisées :

Influences environnementales

- Exposition aux UV : Peut provoquer une décoloration

- Exposition chimique : peut altérer la couleur

- Variations de température : Impact sur la consistance de la couleur

Variables de processus

- Contrôle de la tension

- Temps passé dans le bain

- Concentration de colorant

- Méthodes de scellement

Chez PTSMAKE, j'ai mis en place des mesures strictes de contrôle de la qualité afin de garantir l'homogénéité des couleurs dans les différents lots de production. Notre installation d'anodisation de pointe permet de contrôler précisément ces variables :

Mesures de contrôle de la qualité

| Paramètres | Méthode de contrôle | Tolérance |

|---|---|---|

| Tension | Surveillance numérique | ±0.5V |

| L'heure | Calendrier automatisé | ±30 sec |

| Température | Contrôle numérique | ±2°F |

| Niveau de pH | Tests continus | ±0.2 |

Lignes directrices pour la sélection des couleurs

Lors de la sélection des couleurs d'anodisation, il faut tenir compte des éléments suivants

Exigences fonctionnelles

- Besoins en matière de résistance à l'usure

- Exposition environnementale

- Résistance chimique

- Dissipation de la chaleur

Considérations esthétiques

- Cohérence de la marque

- Intégration de la conception

- Réflexion lumineuse

- Correspondance des couleurs

Implications en termes de coûts

- Complexité du processus

- Exigences matérielles

- Volume de production

- Normes de qualité

Essais et vérification

La constance des couleurs nécessite des tests rigoureux :

Tests physiques

- Epaisseur du revêtement

- Mesure de la couleur

- Résistance à l'usure

- Tests d'impact

Assurance qualité

- Analyse au spectrophotomètre

- Essais au brouillard salin

- Résistance aux intempéries

- Test d'adhérence

L'expérience de PTSMAKE nous a permis de constater qu'une anodisation colorée réussie exige une compréhension approfondie du processus technique et des exigences esthétiques. Nous maintenons des contrôles de processus et de qualité détaillés afin de garantir des résultats cohérents dans tous les projets.

Peut-on réanodiser l'aluminium ?

Avez-vous déjà remarqué que vos pièces en aluminium anodisé perdaient de leur éclat ou montraient des signes d'usure ? Il est frustrant de constater que ces composants coûteux commencent à être ternes ou rayés, en particulier dans les produits haut de gamme où l'esthétique compte autant que la fonctionnalité.

Oui, l'aluminium peut être ré-anodisé, mais le processus nécessite d'abord le décapage complet de la couche anodisée existante. Le succès dépend de l'état de la pièce, de la qualité de l'anodisation précédente et de la préparation adéquate de la surface avant la ré-anodisation.

Comprendre le processus de ré-anodisation

Le processus de ré-anodisation n'est pas aussi simple que l'application d'un nouveau revêtement. Il comporte plusieurs étapes critiques qui requièrent une attention particulière aux détails. Chez PTSMAKE, nous avons développé une approche systématique pour garantir des résultats optimaux.

Étape 1 : Évaluation initiale

Avant de commencer le processus de ré-anodisation, nous devons évaluer :

- État de surface

- Épaisseur de l'anodisation précédente

- Présence de dommages ou de corrosion

- Composition originale du matériau

Étape 2 : Décapage du revêtement d'origine

La couche anodisée existante doit être complètement enlevée à l'aide d'un solution de décapage chimique3. Ce processus nécessite :

| Paramètre d'effeuillage | Gamme typique | Considérations critiques |

|---|---|---|

| Température | 20-30°C | Doit maintenir la cohérence |

| L'heure | 30-60 minutes | Dépend de l'épaisseur du revêtement |

| pH de la solution | 8.5-9.5 | Un suivi régulier est nécessaire |

Défis courants de la ré-anodisation

Imperfections de surface

La réanodisation peut révéler des défauts de surface sous-jacents qui étaient auparavant cachés. Nous y remédions par :

- Polissage mécanique

- Gravure chimique

- Techniques de préparation des surfaces

Considérations relatives à la perte de matériel

Chaque cycle de ré-anodisation enlève une petite quantité de matériau de base. La perte de matériau typique comprend

- 0,0254 mm pendant le dénudage

- 0,0127mm lors de la nouvelle anodisation

- Perte supplémentaire due à la préparation de la surface

Mesures de contrôle de la qualité

Pour garantir la réussite de la ré-anodisation, nous mettons en œuvre :

Essai d'épaisseur

- Utilisation des mesures de courant de Foucault

- Essais destructifs sur des échantillons

- Contrôles réguliers de l'étalonnage

Test d'adhérence

- Test de hachures croisées

- Évaluation de la résistance aux chocs

- Essais au brouillard salin

Applications industrielles

La ré-anodisation est utilisée dans diverses industries :

Composants aérospatiaux

- Surfaces de contrôle

- Pièces d'habillage intérieur

- Composants structurels

Pièces détachées automobiles

- Composants de la roue

- Accessoires du moteur

- Garniture décorative

Électronique grand public

Chez PTSMAKE, nous traitons fréquemment des projets de ré-anodisation pour :

- Boîtiers pour smartphones

- Boîtiers pour ordinateurs portables

- Cadres de tablettes

Analyse coûts-avantages

Tenez compte de ces facteurs lorsque vous décidez d'opter pour la ré-anodisation :

| Facteur | Avantages | Limites |

|---|---|---|

| Coût | 40-60% inférieur au remplacement | Varie en fonction de la complexité |

| L'heure | Plus rapide que la nouvelle production | Nécessité d'une planification minutieuse |

| Qualité | Peut correspondre aux spécifications d'origine | Peut révéler des défauts cachés |

Impact sur l'environnement

La ré-anodisation présente plusieurs avantages pour l'environnement :

- Réduction des déchets

- Diminution de la consommation d'énergie

- Minimise l'utilisation des matières premières

- Soutien à la fabrication durable

Meilleures pratiques pour l'entretien des surfaces anodisées

Pour prolonger la durée de vie des surfaces anodisées :

- Nettoyage régulier avec des solutions au pH neutre

- Éviter les produits chimiques agressifs ou les abrasifs

- Protéger des conditions environnementales extrêmes

- Remédier rapidement aux dommages

Quand envisager la ré-anodisation

Les meilleurs candidats à la ré-anodisation sont les suivants :

- Pièces présentant des dommages esthétiques

- Composants présentant des surfaces usées

- Articles nécessitant un changement de couleur

- Produits présentant une corrosion superficielle mineure

Spécifications techniques

Pour des résultats optimaux de ré-anodisation, nous maintenons :

| Paramètres | Spécifications | Tolérance |

|---|---|---|

| Température du bain | 20±1°C | ±1°C |

| Densité actuelle | 1,5 A/dm² | ±0,2 A/dm² |

| Épaisseur du revêtement | 20 microns | ±2 microns |

Peut-on anodiser l'aluminium moulé ?

Avez-vous déjà eu du mal à traiter la surface de vos pièces en aluminium moulé, pour des résultats décevants ? La teneur variable en silicium et la porosité de l'aluminium moulé peuvent donner l'impression que l'obtention d'une finition anodisée homogène et attrayante est une tâche impossible.

Oui, l'aluminium moulé peut être anodisé, mais les résultats peuvent être moins prévisibles et moins esthétiques que ceux de l'aluminium corroyé. Le succès dépend en grande partie de la méthode de coulée, de la teneur en silicium et du niveau de porosité de l'alliage d'aluminium coulé spécifique.

Comprendre les défis de l'anodisation de l'aluminium moulé

Le processus d'anodisation de l'aluminium moulé présente des défis uniques qui nécessitent une attention particulière. Les principaux facteurs affectant la qualité de l'anodisation sont les suivants :

Impact du contenu en silicium

L'aluminium moulé contient généralement plus de silicium que les alliages d'aluminium corroyés. Lorsque la teneur en silicium est supérieure à 7%, le phase eutectique4 La formation de particules de silicium pendant la coulée peut avoir un impact significatif sur les résultats de l'anodisation. Les particules de silicium ne sont pas affectées par l'anodisation, ce qui crée des points faibles potentiels dans la couche protectrice.

Considérations sur la porosité

La fonte d'aluminium contient intrinsèquement des pores et des vides microscopiques qui peuvent affecter le processus d'anodisation :

| Niveau de porosité | Impact sur l'anodisation | Solution recommandée |

|---|---|---|

| Faible (0-2%) | Impact mineur, bonne finition possible | Processus d'anodisation standard |

| Moyen (2-5%) | Impact modéré, peut nécessiter une préparation spéciale | Prétraitement modifié nécessaire |

| Élevé (>5%) | Impact important, finition médiocre probable | Envisager des traitements de surface alternatifs |

Exigences en matière de prétraitement

Une bonne préparation de la surface est cruciale pour une anodisation réussie de l'aluminium moulé :

Nettoyage chimique

- Dégraissage pour éliminer les huiles et les contaminants

- Gravure alcaline pour créer une surface uniforme

- Démutage pour éliminer l'oxydation et les résidus

Préparation mécanique

- Un léger ponçage ou un nettoyage par sablage peut s'avérer nécessaire.

- Les imperfections de surface doivent être corrigées avant l'anodisation.

- Manipulation soigneuse pour éviter toute contamination

Optimisation des paramètres d'anodisation

Le processus d'anodisation standard doit être modifié pour l'aluminium moulé :

Contrôle de la température

Il est essentiel de maintenir un contrôle précis de la température pendant l'anodisation :

| Étape du processus | Plage de température optimale | Considérations critiques |

|---|---|---|

| Prétraitement | 20-25°C | Affecte l'efficacité du nettoyage |

| Anodisation | 18-22°C | Influence sur la qualité du revêtement |

| Scellement | 90-95°C | Détermine la durabilité |

Ajustements de la densité actuelle

Des densités de courant plus faibles donnent souvent de meilleurs résultats avec la fonte d'aluminium :

- Commencer avec 1,0-1,5 A/dm²

- Surveiller attentivement l'augmentation de la tension

- Ajuster en fonction de la composition de l'alliage

Mesures de contrôle de la qualité

La mise en œuvre de solides procédures de contrôle de la qualité garantit des résultats cohérents :

Méthodes d'essai

- Mesures de l'épaisseur du revêtement

- Vérification de la qualité du sceau

- Essais de résistance à la corrosion

Défauts courants et solutions

| Type de défaut | Causes possibles | Mesures préventives |

|---|---|---|

| Finition tachetée | Haute teneur en silicium | Modifier le prétraitement |

| Mauvaise adhérence | Contamination de la surface | Nettoyage amélioré |

| Couleur inégale | Variations de la porosité | Paramètres de processus ajustés |

Traitements de surface alternatifs

Lorsque les résultats de l'anodisation ne sont pas satisfaisants, il convient d'envisager les solutions suivantes :

Revêtement par poudre

- Excellente couverture des imperfections de surface

- Large gamme d'options de couleurs

- Bonne durabilité

Revêtement de conversion chimique

- Processus plus simple que l'anodisation

- Plus grande tolérance aux variations de surface

- Convient à la plupart des alliages coulés

Chez PTSMAKE, nous avons mis au point des procédés spécialisés pour traiter les composants en aluminium moulé. Notre expérience a montré qu'une anodisation réussie de l'aluminium moulé nécessite :

- Analyse approfondie des matériaux

- Procédures de prétraitement personnalisées

- Des paramètres de processus soigneusement contrôlés

- Tests de qualité complets

La clé pour obtenir des résultats acceptables réside dans la compréhension des caractéristiques spécifiques de vos composants en aluminium moulé et dans l'ajustement du processus d'anodisation en conséquence. Bien que le processus soit plus difficile que l'anodisation de l'aluminium corroyé, une préparation et un contrôle adéquats permettent d'obtenir des résultats satisfaisants pour de nombreuses applications.

Comment l'anodisation affecte-t-elle la résistance des alliages d'aluminium ?

Vous êtes-vous déjà demandé si l'anodisation de vos pièces en aluminium ne risquait pas de compromettre leur intégrité structurelle ? C'est une préoccupation courante qui empêche de nombreux ingénieurs de dormir, en particulier lorsqu'il s'agit de composants critiques dont la solidité ne peut être compromise.

L'anodisation a généralement un impact minimal sur la résistance des alliages d'aluminium. Bien que le processus puisse réduire légèrement la résistance à la fatigue de 10-15%, il maintient généralement, voire améliore la résistance à la traction du matériau de base grâce à une dureté de surface et une résistance à la corrosion accrues.

Comprendre la relation entre l'anodisation et la résistance

L'impact de l'anodisation sur la résistance des alliages d'aluminium est complexe et multiforme. Chez PTSMAKE, nous manipulons régulièrement des composants en aluminium anodisé pour diverses industries, et j'ai observé que la relation entre l'anodisation et la résistance dépend de plusieurs facteurs clés.

Formation de la couche superficielle

Le processus d'anodisation crée une couche d'oxyde protectrice grâce à conversion électrochimique5 de la surface de l'aluminium. L'épaisseur de cette couche varie généralement de 5 à 30 microns, en fonction du type de procédé d'anodisation utilisé. La formation de cette couche affecte différents aspects des propriétés de résistance du matériau :

| Type de couche | Gamme d'épaisseur | Avantages principaux | Impact sur la force |

|---|---|---|---|

| Type I | 2-7 microns | Protection de base | Impact minimal |

| Type II | 5-18 microns | Finition décorative | Légère réduction |

| Type III | 13-50 microns | Dureté maximale | Réduction modérée |

Modifications des propriétés mécaniques

Le processus d'anodisation influence diverses propriétés mécaniques des alliages d'aluminium :

Résistance à la traction

- Maintien général ou légère amélioration

- La dureté de la surface augmente de manière significative

- Les propriétés des matériaux de base restent largement inchangées

Résistance à la fatigue

- Peut diminuer de 10-15%

- L'impact varie en fonction de l'épaisseur du revêtement

- Plus prononcé dans les sections minces

Résistance à l'usure

- Amélioration substantielle

- La surface devient plus durable

- Meilleure résistance à l'abrasion

Optimisation des paramètres d'anodisation pour la résistance

Pour maintenir des propriétés de résistance optimales tout en obtenant les caractéristiques de surface souhaitées, plusieurs facteurs doivent être soigneusement pris en compte :

Contrôle de la température

La température du bain d'anodisation influe considérablement sur les propriétés finales de résistance :

- Plage optimale : 18-22°C

- Des températures plus élevées peuvent affaiblir le revêtement

- Des températures plus basses peuvent entraîner une conversion incomplète

Gestion de la densité actuelle

Un bon contrôle de la densité du courant est essentiel pour maintenir la force :

| Densité de courant (A/dm²) | Effet sur le revêtement | Impact sur la force |

|---|---|---|

| 1.0-1.5 | Revêtement souple | Réduction minimale |

| 1.5-2.0 | Revêtement standard | Propriétés équilibrées |

| 2.0-3.0 | Revêtement dur | Durabilité maximale |

Considérations spécifiques à l'industrie

Les différentes industries requièrent des approches variées pour équilibrer les exigences en matière d'anodisation et de résistance :

Applications aérospatiales

Dans les composants aérospatiaux, où la résistance est essentielle :

- Contrôle étroit de l'épaisseur du revêtement

- Essais réguliers des propriétés mécaniques

- Procédés de scellement spécialisés

- Documentation de tous les paramètres

Composants automobiles

Pour les pièces automobiles, nous nous concentrons sur

- Épaisseur optimisée du revêtement

- Résistance équilibrée à l'usure

- Des solutions rentables

- Cohérence des volumes importants

Dispositifs médicaux

Les applications médicales nécessitent :

- Biocompatibilité

- Contrôle dimensionnel précis

- Propriétés de surface améliorées

- Contrôle strict de la qualité

Solutions pratiques pour le maintien de la force

Sur la base de notre expérience chez PTSMAKE, voici quelques stratégies clés pour maintenir la résistance pendant l'anodisation :

Optimisation du prétraitement

- Procédures de nettoyage appropriées

- Gravure contrôlée

- Enlèvement minimal de matière

- Qualité de la préparation de la surface

Contrôle des processus

- Contrôle continu

- Analyse régulière du bain

- Maintien de la température

- Ajustement de la densité de courant

Considérations post-traitement

- Méthodes d'étanchéité appropriées

- Contrôle de la qualité

- Essais de résistance

- Vérification de l'état de surface

Mesures d'assurance de la qualité

Pour garantir des propriétés de résistance constantes :

| Méthode d'essai | Paramètre mesuré | Fréquence |

|---|---|---|

| Essai de traction | Résistance ultime | Par lot |

| Essai de dureté | Dureté de la surface | Quotidiennement |

| Épaisseur du revêtement | Uniformité de la couche | Par pièce |

| Vaporisateur de sel | Résistance à la corrosion | Hebdomadaire |

Développements futurs

Le domaine de l'anodisation de l'aluminium continue d'évoluer :

- Nouvelles compositions d'électrolytes

- Systèmes avancés de contrôle des processus

- Amélioration des méthodes de scellement

- Propriétés de revêtement améliorées

Cette connaissance approfondie des effets de l'anodisation sur la résistance des alliages d'aluminium nous permet de fournir des solutions optimales pour les besoins spécifiques de nos clients, en assurant à la fois la protection de la surface et l'intégrité de la structure.

Quels sont les avantages en termes de coûts de l'anodisation dans la fabrication ?

Vous êtes-vous déjà demandé pourquoi certains fabricants hésitent à mettre en œuvre des procédés d'anodisation malgré leurs avantages évidents ? L'investissement initial et la complexité du processus amènent souvent les entreprises à se demander si le coût est réellement justifié, ce qui peut les amener à manquer des occasions de réaliser des économies à long terme.

L'anodisation offre des avantages significatifs en termes de coûts de fabrication grâce à une durée de vie prolongée des produits, à une réduction des besoins d'entretien et à une meilleure durabilité. Bien que l'investissement initial puisse être plus élevé que les méthodes de revêtement traditionnelles, les économies à long terme compensent généralement les coûts initiaux.

Comprendre la valeur économique de l'anodisation

Les avantages économiques de l'anodisation vont bien au-delà de la simple protection des surfaces. En tant que président de PTSMAKE, j'ai analysé l'impact économique de l'anodisation dans divers scénarios de fabrication. Le processus consiste à créer une couche d'oxyde protectrice par le biais d'un procédé d'anodisation. passivation électrochimique6ce qui offre de multiples avantages en termes de coûts.

Économies de coûts directs

Réduction des frais de maintenance

- Réduction des coûts de nettoyage grâce à des surfaces résistantes à la saleté

- Besoin minimal de repeindre ou de refaire la surface

- Diminution de la fréquence de remplacement des pièces

Durée de vie prolongée des produits

Les traitements de surface traditionnels nécessitent souvent un renouvellement périodique, alors que les surfaces anodisées conservent leurs propriétés pendant des années. Cette durabilité se traduit par des économies significatives au fil du temps.

Avantages en termes de coûts opérationnels

Le tableau suivant illustre les coûts d'entretien comparés entre les composants anodisés et non anodisés :

| Aspect maintenance | Pièces anodisées | Pièces non anodisées |

|---|---|---|

| Nettoyage annuel | 1-2 fois | 4-6 fois |

| Rénovation de surface | Tous les 8-10 ans | Tous les 2 ou 3 ans |

| Taux de remplacement | 10-15 ans | 3-5 ans |

| Coûts de main-d'œuvre | Minime | Modéré à élevé |

Amélioration de l'efficacité de la production

Processus de fabrication rationalisé

Chez PTSMAKE, nous avons observé que l'anodisation peut en fait réduire le nombre total d'étapes de production par rapport à d'autres méthodes de finition. Le processus est le suivant :

- Hautement automatisé

- Répétabilité constante

- Qualité contrôlée grâce à des paramètres précis

Avantages en matière d'économie d'énergie

Les produits anodisés nécessitent souvent moins d'énergie au cours de leur cycle de vie :

- Réduction des besoins en énergie pour le nettoyage

- Réduction des besoins de production de remplacement

- Consommation d'énergie minimale pour la maintenance

Économies de coûts environnementaux

Conformité réglementaire

L'anodisation permet aux fabricants de respecter les réglementations environnementales sans avoir recours à des solutions coûteuses :

- Réduction des coûts d'élimination des déchets

- Réduction des dépenses liées au respect de l'environnement

- Exigences minimales en matière de manipulation de matières dangereuses

Avantages de la fabrication durable

Les avantages environnementaux à long terme se traduisent par des économies de coûts :

- Diminution de l'empreinte carbone

- Réduction de la consommation de matières premières

- Réduction des coûts de gestion des déchets

Avantages en termes de coûts spécifiques à l'industrie

L'anodisation présente des avantages uniques en termes de coûts pour différents secteurs :

Applications aérospatiales

- Une meilleure résistance à la corrosion réduit la fréquence de remplacement

- La protection légère permet de réduire les coûts de carburant

- L'allongement de la durée de vie des composants réduit les intervalles de maintenance

Fabrication automobile

- Une meilleure résistance à l'usure réduit les demandes de garantie

- La réduction des frottements permet d'économiser sur les coûts d'exploitation

- La durabilité décorative maintient la valeur du véhicule

Électronique grand public

- Une meilleure dissipation de la chaleur prolonge la durée de vie de l'appareil

- Une meilleure résistance aux rayures réduit les retours

- L'amélioration de l'esthétique augmente la valeur marchande

Avantages en termes de coûts liés à la qualité

Réduction des taux de défectuosité

L'anodisation permet d'obtenir une qualité constante qui réduit :

- Rejets de fabrication

- Retour des clients

- Réclamations au titre de la garantie

Amélioration de la valeur des produits

L'amélioration de la qualité justifie une tarification plus élevée :

- Valeur perçue plus élevée

- Augmentation de la satisfaction des clients

- Forte réputation de la marque

Impact financier à long terme

Analyse du retour sur investissement

D'après notre expérience chez PTSMAKE, l'anodisation présente généralement un retour sur investissement positif dans les délais :

- 12 à 18 mois pour les produits à fort volume

- 18-24 mois pour les applications spécialisées

- 2-3 ans pour les applications architecturales

Comparaison des coûts du cycle de vie

Lorsque l'on compare les coûts totaux du cycle de vie :

- Les produits anodisés présentent 30-40% des coûts totaux de possession inférieurs.

- Les économies de maintenance compensent l'investissement initial

- Les coûts de remplacement sont considérablement réduits

Compétitivité du marché

Avantages de la stratégie de tarification

L'anodisation permet :

- Positionnement de produits haut de gamme

- Des marges bénéficiaires plus élevées

- Différenciation concurrentielle

Impact sur la satisfaction des clients

L'amélioration de la performance des produits conduit à :

- Réduction des réclamations des clients

- Augmentation du nombre de clients réguliers

- Renforcement de la fidélité à la marque

Les avantages en termes de coûts de l'anodisation dans la fabrication sont substantiels lorsqu'ils sont considérés dans leur globalité. Si l'investissement initial peut sembler plus élevé, les avantages financiers à long terme en font un choix judicieux pour les fabricants soucieux de qualité et de durabilité.

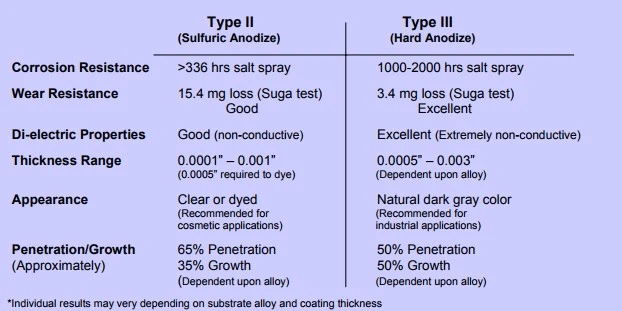

Quelle est la différence entre l'anodisation de type II et de type III ?

Avez-vous déjà eu du mal à choisir entre l'anodisation de type II et l'anodisation de type III pour vos pièces en aluminium ? La confusion est réelle - un mauvais choix peut entraîner une défaillance prématurée de la pièce ou des coûts inutiles dans votre processus de fabrication.

La principale différence réside dans l'épaisseur du revêtement et l'application. L'anodisation de type II crée une couche plus fine (0,0004" à 0,001") adaptée à une utilisation en intérieur, tandis que le type III produit un revêtement plus épais (0,001" à 0,004") idéal pour les environnements difficiles et les applications à forte usure.

Comprendre les principes de l'anodisation de type II et de type III

L'anodisation de type II et l'anodisation de type III sont deux procédés distincts qui créent des couches d'oxyde protectrices sur les surfaces d'aluminium. Bien que les deux méthodes suivent des principes de base similaires, leurs caractéristiques et leurs applications diffèrent considérablement. Chez PTSMAKE, nous travaillons régulièrement avec les deux types d'anodisation pour répondre aux diverses exigences de nos clients.

Le processus consiste à immerger des pièces d'aluminium dans un bain de vapeur. solution électrolytique7 où le courant électrique passe, créant une couche d'oxyde. Les principales différences se situent au niveau des paramètres de traitement et des propriétés qui en résultent.

Comparaison des épaisseurs de revêtement

L'épaisseur du revêtement est l'une des différences les plus notables entre ces deux types :

| Type d'anodisation | Gamme d'épaisseurs de revêtement | Applications courantes |

|---|---|---|

| Type II | 0.0004" - 0.001" | Utilisation intérieure, finitions décoratives |

| Type III | 0.001" - 0.004" | Utilisation en extérieur, haute résistance à l'usure |

Caractéristiques et propriétés

Anodisation de type II

- Résistance modérée à l'usure

- Excellent pour la teinture et la décoration

- Une solution rentable

- Convient aux applications intérieures

- Maintien de tolérances dimensionnelles plus étroites

- Populaire dans l'électronique grand public et les composants architecturaux

Anodisation de type III

- Résistance supérieure à l'usure

- Protection renforcée contre la corrosion

- Valeurs de dureté plus élevées

- Idéal pour les environnements extérieurs et difficiles

- Une croissance légèrement plus dimensionnelle

- Courant dans les applications aérospatiales et militaires

Facteurs de performance

Comparaison de la dureté

L'anodisation de type III atteint généralement des valeurs de dureté comprises entre 65 et 70 sur l'échelle Rockwell C, alors que le type II se situe habituellement entre 40 et 45. Cette différence significative de dureté a un impact direct sur la résistance à l'usure et la durabilité.

Résistance à l'environnement

Les deux types offrent différents niveaux de protection de l'environnement :

| Facteur | Type II | Type III |

|---|---|---|

| Résistance aux UV | Modéré | Excellent |

| Résistance au brouillard salin | 250-500 heures | 1000+ heures |

| Résistance chimique | Bon | Excellent |

| Résistance à la température | Jusqu'à 150°F | Jusqu'à 200°F |

Considérations sur les coûts

La différence de coût entre l'anodisation de type II et de type III peut être significative :

- Le type II est généralement 20-30% moins cher

- Le délai de traitement pour le type II est plus court

- La consommation d'énergie est plus faible pour le type II

- Le type III nécessite un équipement plus sophistiqué

- Les exigences en matière de préparation des matériaux sont plus strictes pour le type III

Faire le bon choix

Le choix entre l'anodisation de type II et l'anodisation de type III doit être basé sur :

Exigences en matière de candidature

- Exposition environnementale

- Besoins en matière de résistance à l'usure

- Durée de vie prévue

- Exigences esthétiques

- Contraintes budgétaires

Normes industrielles

Les différentes industries ont des exigences spécifiques :

| L'industrie | Choix typique | Raison |

|---|---|---|

| Aérospatiale | Type III | Durabilité maximale requise |

| Électronique grand public | Type II | Une protection rentable et adéquate |

| Équipement de plein air | Type III | Résistance aux intempéries nécessaire |

| Luminaires d'intérieur | Type II | Priorité à la finition décorative |

Considérations techniques

Préparation de la surface

Une bonne préparation de la surface est cruciale pour les deux types, mais le type III exige des conditions plus strictes :

- Propreté de la surface

- Absence de contaminants

- Choix approprié de l'alliage

- Exigences en matière de finition de surface

Paramètres de traitement

Les paramètres de traitement varient considérablement :

| Paramètres | Type II | Type III |

|---|---|---|

| Température | 70°F | 32°F |

| Densité actuelle | 10-20 ASF | 25-50 ASF |

| Délai de traitement | 30-60 minutes | 60-120 minutes |

Mesures de contrôle de la qualité

Chez PTSMAKE, nous mettons en œuvre des mesures rigoureuses de contrôle de la qualité pour les deux processus :

- Essai d'épaisseur

- Vérification de la qualité du sceau

- Essais de résistance à l'usure

- Essais de résistance à la corrosion

- Contrôle de la cohérence des couleurs (pour les finitions teintées)

Le choix entre l'anodisation de type II et de type III dépend en fin de compte des exigences spécifiques de votre application. Alors que le type II offre une solution rentable pour les applications moins exigeantes, le type III offre une protection supérieure pour les environnements difficiles et les situations de forte usure.

L'anodisation peut-elle améliorer la durabilité des pièces usinées CNC ?

Avez-vous déjà été confronté à des problèmes de corrosion ou d'usure trop rapide de vos pièces usinées CNC en aluminium ? Il s'agit d'un problème courant qui peut entraîner des remplacements coûteux et des retards de production, compromettant potentiellement la réussite et le budget de votre projet.

Oui, l'anodisation améliore considérablement la durabilité des pièces usinées CNC en créant une couche d'oxyde protectrice qui renforce la résistance à la corrosion, la résistance à l'usure et la dureté de la surface, tout en offrant des avantages esthétiques grâce à diverses options de couleur.

Comprendre la science de l'anodisation

L'anodisation transforme la surface de l'aluminium par l'application d'une couche d'oxyde d'aluminium. processus électrochimique8 qui crée une couche d'oxyde durable et résistante à la corrosion. Chez PTSMAKE, nous avons affiné nos techniques d'anodisation pour assurer une protection optimale des pièces de nos clients. Ce processus comporte plusieurs étapes clés :

Le processus d'anodisation en trois étapes

Préparation de la surface

- Nettoyage et dégraissage

- Gravure chimique

- Éclaircissement (si nécessaire)

Bain d'anodisation

- Immersion dans une solution électrolytique

- Application du courant électrique

- Formation d'une couche d'oxyde

Scellement

- Eau chaude ou scellement chimique

- Fermeture des pores

- Protection finale

Avantages de l'anodisation des pièces usinées CNC

Protection renforcée contre la corrosion

La couche anodisée agit comme une barrière contre les facteurs environnementaux :

| Type de protection | Bénéfice |

|---|---|

| Résistance chimique | Prévient les dommages causés par les acides et les alcalis |

| Résistance aux intempéries | Protège contre l'exposition à l'extérieur |

| Protection contre les brouillards salins | Idéal pour les applications marines |

Meilleure résistance à l'usure

La couche d'oxyde dur améliore considérablement la durabilité de la surface :

| Propriété | Avant l'anodisation | Après anodisation |

|---|---|---|

| Dureté de la surface | 65-95 Brinell | 250-400 Brinell |

| Résistance à l'usure | Modéré | Haut |

| Résistance aux rayures | Faible | Excellent |

Types de finitions d'anodisation

Anodisation de type I

- Procédé de l'acide chromique

- Couche mince (0.00002-0.0001 pouces)

- Excellent pour les pièces nécessitant des tolérances serrées

Anodisation de type II

- Procédé de fabrication de l'acide sulfurique

- Revêtement moyen (0.0002-0.001 pouces)

- La plus courante pour les applications générales

Anodisation de type III (anodisation dure)

- Procédé modifié à l'acide sulfurique

- Revêtement épais (0.001-0.004 pouces)

- Résistance maximale à l'usure

Considérations relatives à l'anodisation des pièces à commande numérique

Considérations relatives à la conception

- Tenir compte de l'épaisseur du revêtement

- Tenir compte de la géométrie de la pièce

- Prévoir des points de contact électriques

- Tenir compte des changements dimensionnels

Impact de la sélection des matériaux

Les différents alliages d'aluminium réagissent différemment à l'anodisation :

| Série alliage | Réponse à l'anodisation | Meilleures applications |

|---|---|---|

| 6061 | Excellent | Objectif général |

| 7075 | Très bon | Aérospatiale |

| 2024 | Juste | Nécessite des soins particuliers |

Contrôle de la qualité de l'anodisation

Chez PTSMAKE, nous appliquons des mesures strictes de contrôle de la qualité :

Inspection avant traitement

- Propreté de la surface

- Vérification des matériaux

- Contrôle dimensionnel

Surveillance des processus

- Contrôle de la température

- Densité de courant

- Délai de traitement

- Concentration de la solution

Tests post-traitement

- Epaisseur du revêtement

- Qualité des joints

- Apparence

- Résistance à la corrosion

Analyse coûts-avantages

Si l'anodisation augmente le coût initial, elle s'avère souvent économique à long terme :

| Facteur | Sans anodisation | Avec anodisation |

|---|---|---|

| Coût initial | Plus bas | Plus élevé |

| Coût de la maintenance | Plus élevé | Plus bas |

| Fréquence de remplacement | Plus fréquents | Moins fréquents |

| Valeur à vie | Plus bas | Plus élevé |

Applications spécifiques à l'industrie

Différentes industries bénéficient de l'anodisation de manière unique :

Aérospatiale

- Protection légère contre la corrosion

- Haute résistance à l'usure

- Propriétés d'isolation électrique

Dispositifs médicaux

- Biocompatibilité

- Stérilisation facile

- Aspect propre

Électronique grand public

- L'attrait esthétique

- Résistance aux rayures

- Dissipation de la chaleur

Impact environnemental et durabilité

Les pratiques modernes d'anodisation mettent l'accent sur la responsabilité environnementale :

- Réduction de la consommation d'eau

- Recyclage des produits chimiques

- Procédés économes en énergie

- Production minimale de déchets

Cliquez pour en savoir plus sur la composition chimique et la formation des couches d'oxyde anodique. ↩

Cliquez pour en savoir plus sur la science qui sous-tend la formation de la couleur de l'anodisation et le contrôle du processus. ↩

Cliquez ici pour en savoir plus sur les techniques et solutions de décapage chimique avancées pour des résultats optimaux. ↩

Cliquez pour en savoir plus sur la façon dont les formations de phase affectent les traitements de surface des métaux. ↩

Cliquez pour en savoir plus sur la science qui sous-tend la conversion électrochimique dans les processus d'anodisation. ↩

Cliquez pour en savoir plus sur ce processus critique qui peut transformer l'efficacité de votre production. ↩

Cliquez ici pour en savoir plus sur le processus électrochimique et optimiser vos résultats d'anodisation. ↩

Cliquez pour en savoir plus sur ce processus critique qui peut prolonger considérablement la durée de vie de vos pièces. ↩