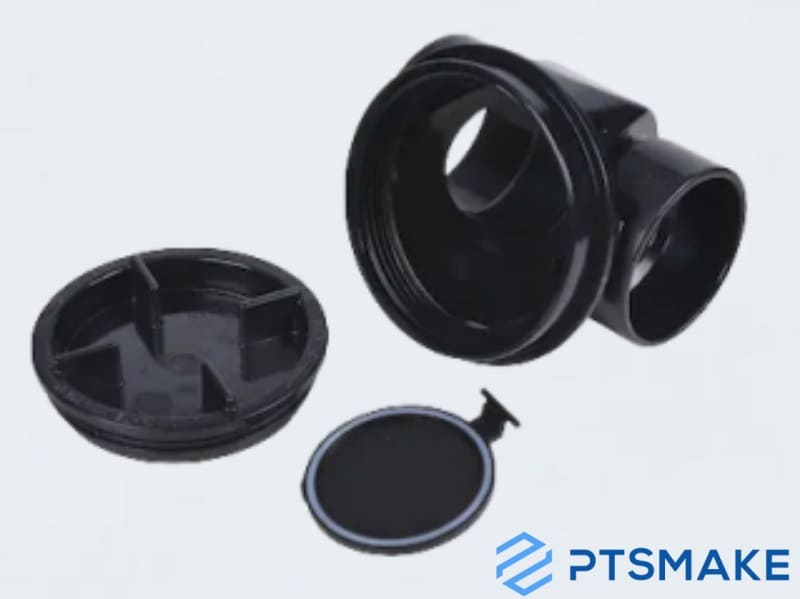

Services directs d'usine de moulage par injection d'ABS en Chine

FAIBLE MOQ 100 PCS

50% Réduction des coûts par rapport à US/EU

Délai d'exécution rapide et expédition dans le monde entier

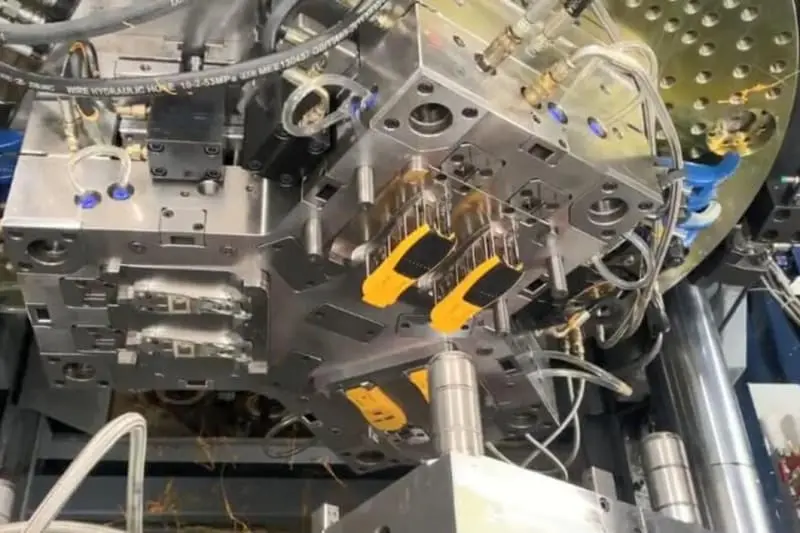

Machines allant de 30 tonnes à 1 600 tonnes

Ce que disent nos clients

Nos clients se trouvent dans le monde entier et leurs commentaires parlent d'eux-mêmes. Si vous souhaitez vérifier notre réputation auprès des clients de votre région, n'hésitez pas à nous contacter. Nous serons heureux de vous mettre en relation avec eux et de partager avec vous des études de cas pertinentes.

Les 8 premières industries utilisant le moulage par injection d'ABS

Automobile

Consommateur

Médical

Appareils ménagers

Outils industriels

Systèmes de plomberie

Équipement de sécurité

Télécommunications

Pourquoi choisir le PTSMAKE pour le moulage par injection de l'ABS ?

Certifié ISO 9001 avec une précision <0,01mm et un taux de réussite de 99,8% à la première inspection dans tous les processus de fabrication.

Grâce à des machines de pointe, nous garantissons la précision des dimensions et optimisons les conceptions, ce qui permet de réduire les coûts de production jusqu'à 30%.

Plus de 22 ans d'expérience spécialisée au sein d'une équipe d'ingénieurs de plus de 30 professionnels gérant des projets complexes dans 8 grands secteurs d'activité.

L'implantation stratégique en Chine permet de réduire les coûts de 30-40% tout en maintenant des normes de qualité mondiales et en offrant des remises basées sur le volume.

Comment nous assurons le contrôle de la qualité du moulage par injection de l'ABS

- Chez PTSMAKE, nous mettons en œuvre un système de contrôle de la qualité en cinq étapes pour le moulage par injection d'ABS. Nous vous expliquons comment chaque étape permet d'éviter les défauts et de garantir des résultats constants.

- Étape 1 : Certification des matières premières

Nous n'utilisons que des résines ABS homologuées UL provenant de fournisseurs tels que Covestro et LG Chem. Chaque lot est soumis à un test FTIR pour vérifier la composition chimique.

- Étape 2 : Maintenance de précision des moules

Nos plus de 50 machines de moulage par injection utilisent des moules qui font l'objet de contrôles hebdomadaires. Les capteurs de température dans les cavités des moules maintiennent une précision de ±0,5°C.

- Étape 3 : Surveillance du processus en temps réel

Les machines compatibles IoT suivent 14 paramètres, notamment la température de fusion (230-260 °C), la pression d'injection (60-100 bar) et la vitesse de refroidissement. Des alertes se déclenchent si les valeurs s'écartent de 2%.

- Étape 4 : Inspection du premier article

Nous produisons 10 échantillons de pièces pour les mesurer à l'aide d'une machine à mesurer tridimensionnelle avant la production en série. Toutes les dimensions critiques sont comparées à vos fichiers CAO.

- Étape 5 : Protocole de test par lots

3% des pièces finies subissent des essais mécaniques - nous garantissons une résistance à la traction ≥40MPa et une résistance à l'impact ≥200J/m selon les normes ASTM D638.

- Avec plus de 20 ans d'expérience et des flux de travail certifiés ISO 9001, PTSMAKE fournit des solutions de surmoulage et de moulage par insertion de haute qualité auxquelles vous pouvez faire confiance. Notre équipe d'assistance technique, disponible 24 heures sur 24 et 7 jours sur 7, résout les problèmes trois fois plus rapidement que la moyenne de l'industrie.

"La durabilité et la finition des boîtiers de notre nouveau gadget grand public sont fantastiques. PTSMAKE a compris nos besoins en matière de design et nous a livré exactement ce que nous avions imaginé. Nous recommandons vivement leur service.

Antoine, Designer produit, France"

Matériaux les plus courants pour le moulage par injection de l'ABS

APA général

ABS à fort impact

ABS ignifugé

ABS résistant à la chaleur

ABS de qualité médicale

ABS rempli de verre

ABS galvanisé

ABS stabilisé aux UV

Comprendre les délais d'exécution typiques pour le moulage par injection de l'ABS

- Pour la plupart des projets de moulage par injection d'ABS, vous pouvez vous attendre à des délais de 4 à 8 semaines. Ce délai couvre tout, de la conception du moule à la production de la pièce finale. Toutefois, plusieurs facteurs peuvent raccourcir ou allonger ce délai.

- La complexité de la conception de votre pièce a un impact significatif sur le délai d'exécution. Les pièces simples aux formes basiques peuvent être réalisées en 4 semaines seulement, tandis que les pièces complexes aux caractéristiques compliquées, aux tolérances serrées ou aux surfaces texturées peuvent allonger les délais à 10 semaines ou plus.

- Le volume des commandes joue également un rôle crucial. Les petites séries (moins de 1 000 pièces) s'inscrivent généralement dans les délais standard. Pour les commandes de gros volumes (plus de 10 000 pièces), un temps de production supplémentaire peut être nécessaire, ajoutant 1 à 2 semaines à votre calendrier.

- De nombreux clients négligent l'importance de la préparation de la conception. Le fait de disposer de fichiers CAO prêts pour la production, avec les tolérances et les angles d'ébauche appropriés, permet de gagner un temps considérable. Les changements de conception en cours de production peuvent ajouter des semaines à votre calendrier et augmenter les coûts.

- La disponibilité des matériaux peut entraîner des retards inattendus. Les variantes standard de l'ABS sont généralement facilement disponibles, mais les qualités spéciales avec des propriétés ignifuges ou des couleurs personnalisées peuvent nécessiter un délai d'approvisionnement supplémentaire.

- Les exigences en matière de tests de qualité ont également une incidence sur les délais de livraison. Si votre projet nécessite des tests approfondis, des vérifications dimensionnelles ou des certifications de matériaux, prévoyez 3 à 5 jours supplémentaires dans votre calendrier.

- Chez PTSMAKE, nous fournissons des estimations détaillées des délais de livraison au cours du processus d'établissement des devis. Notre approche transparente vous aide à planifier efficacement votre chaîne d'approvisionnement sans mauvaises surprises.

8 étapes essentielles pour le moulage par injection de l'ABS

1. Sélection des matériaux

2. Conception du moule

3. Préparation du matériel

4. Configuration de la machine

5. Processus d'injection

6. Phase de refroidissement

7. Ejection de pièces

8. Contrôle de la qualité

Demandez un devis personnalisé dès aujourd'hui

Obtenez dès aujourd'hui une estimation précise de votre projet. Laissez-nous vous aider à répondre à vos spécifications exactes.

Solutions rentables pour le moulage par injection de l'ABS

1. Optimisation de la conception

2. Sélection des matériaux

3. Moules familiaux

4. Intégration de l'automatisation

5. Systèmes à canaux chauds

6. Considérations relatives à la finition des surfaces

7. Achat de matériaux en vrac

8. Moules à cavités multiples

9. Partenariat avec les fournisseurs

Options de personnalisation pour le moulage par injection d'ABS

Personnalisation des matériaux

Personnalisation des couleurs

Personnalisation de l'état de surface

Pas de limites géométriques

Opérations secondaires

Insérer l'intégration

Histoires de réussite du moulage par injection de l'ABS

Entreprise d'électronique grand public au Canada

Type de client : Société d'électronique grand public

Pays du client : Canada

Problème du client : Le client se préparait à lancer un nouveau haut-parleur sans fil haut de gamme. L'une de ses principales caractéristiques esthétiques était son boîtier ABS élégant, qui nécessitait une finition impeccable et très brillante avec des lignes de séparation très serrées. Le défi consistait à trouver un fournisseur capable de réaliser cette finition de manière cohérente, sans défauts tels que des lignes d'écoulement ou des marques d'enfoncement, en particulier autour de caractéristiques complexes telles que les grilles de haut-parleurs et les ouvertures de boutons. Les fournisseurs précédents avaient eu du mal, ce qui avait entraîné des taux de rebut élevés et retardé le calendrier de lancement du produit.

Notre solution : PTSMAKE a mis à profit sa grande expérience en matière de moulage par injection d'ABS de haute qualité. Nous avons sélectionné une qualité d'ABS de première qualité spécialement conçue pour les applications cosmétiques à haute brillance. Nos ingénieurs en outillage ont accordé une attention méticuleuse au polissage de la surface du moule, afin d'obtenir une finition semblable à celle d'un miroir. Nous avons soigneusement conçu les portes d'injection et les évents pour optimiser l'écoulement de la matière fondue et éviter les imperfections de surface. Pendant le moulage, nous avons contrôlé avec précision la vitesse d'injection, la température et la pression de maintien. Nous avons également mis en œuvre un processus de refroidissement en plusieurs étapes afin de minimiser les contraintes résiduelles et d'éviter les marques d'enfoncement. Chaque pièce a fait l'objet d'une inspection minutieuse sous un éclairage spécialisé afin de garantir l'homogénéité de la finition.

Le résultat : Les boîtiers de haut-parleurs en ABS produits par PTSMAKE présentaient une finition brillante constamment impeccable, dépassant les normes esthétiques exigeantes du client. Les lignes de séparation étaient pratiquement invisibles. Le taux de rebut dû aux défauts esthétiques a chuté de manière spectaculaire par rapport aux expériences précédentes. Le client a ainsi pu respecter sa date de lancement en toute confiance. L'aspect et le toucher haut de gamme du produit ont contribué de manière significative aux commentaires positifs des clients et aux ventes initiales importantes, consolidant ainsi la position du produit sur le marché concurrentiel.

Contactez l'expert en moulage par injection d'ABS dès aujourd'hui !

Nous nous réjouissons d'avoir l'occasion de travailler avec vous et de contribuer à la réussite de votre projet.