Vous avez du mal à trouver un processus de fabrication capable de supporter des températures extrêmes ? Les plastiques standard fondent ou se dégradent sous l'effet de la chaleur, ce qui entraîne des défaillances au pire moment. Vos composants doivent résister à des environnements difficiles, mais les matériaux conventionnels ne suffisent pas.

Le moulage par injection à haute température est un procédé spécialisé qui utilise des thermoplastiques techniques capables de résister à des températures supérieures à 300°F (150°C) tout en conservant leur intégrité structurelle et leurs performances. Ces matériaux offrent une résistance à la chaleur, une stabilité chimique et une résistance mécanique exceptionnelles pour les applications exigeantes.

Laissez-moi vous expliquer ce qui rend ce procédé si précieux pour les applications exigeantes. Au cours des années passées chez PTSMAKE, j'ai travaillé avec des clients qui étaient confrontés à de sérieux défis lorsque les plastiques standard ne pouvaient pas répondre à leurs exigences en matière de chaleur. Les matériaux haute température leur ont ouvert de nouvelles possibilités - et ils pourraient en faire de même pour votre projet. Voyons ce que ces matériaux spéciaux peuvent faire et pourquoi ils sont importants.

La science derrière la température et la durabilité des thermoplastiques

Avez-vous déjà sorti une pièce en plastique d'une voiture chaude pour la trouver déformée ou cassante ? Ou remarqué que certains produits en plastique semblent tomber en panne de manière inattendue lorsqu'ils sont exposés à certains environnements ? La gestion de la température est souvent le chaînon manquant entre une performance médiocre et une performance exceptionnelle des pièces en plastique.

Le moulage par injection à haute température améliore la durabilité des pièces en renforçant l'orientation moléculaire, en réduisant les contraintes internes, en créant des structures cristallines plus uniformes et en permettant une meilleure liaison avec les matériaux de renforcement. Ce procédé permet de produire des pièces aux propriétés mécaniques, à la résistance thermique et à la stabilité chimique supérieures.

Comment la température affecte la structure des polymères

Lorsque l'on parle de durabilité des pièces moulées par injection, il faut comprendre ce qui se passe au niveau moléculaire pendant le traitement. La température est l'une des variables les plus critiques affectant les propriétés finales des pièces thermoplastiques.

Alignement des chaînes moléculaires

Lors du moulage par injection à haute température, les chaînes de polymères deviennent plus mobiles et plus flexibles. Cette mobilité accrue permet aux chaînes de s'orienter plus efficacement dans la direction du flux pendant l'injection. Lorsqu'il est correctement contrôlé, ce phénomène se traduit par :

- Amélioration de la résistance à la traction dans le sens de l'écoulement

- Amélioration de la résistance aux chocs

- Meilleures propriétés mécaniques globales

J'ai observé que les pièces moulées à des températures plus élevées présentent généralement une amélioration de la résistance à la traction par rapport à celles produites à des températures conventionnelles. Ceci est particulièrement évident pour les matériaux de qualité technique tels que les polymères rhéologiquement complexes1 tels que le PEEK, le PPS et les polymères à cristaux liquides.

Développement de la cristallinité

Pour les polymères semi-cristallins, la température de traitement influence considérablement le développement de la structure cristalline. Des températures de traitement plus élevées permettent :

- Plus de temps pour la formation des cristaux

- Régions cristallines plus grandes et plus parfaitement formées

- Répartition plus uniforme des cristaux dans la pièce

Cette amélioration de la cristallinité se traduit directement par de meilleures mesures de durabilité. D'après mon expérience des applications à hautes performances, les pièces dotées d'une structure cristalline optimale présentent une résistance nettement supérieure au fluage, à la fatigue et à la fissuration sous contrainte due à l'environnement.

Réduction des contraintes internes grâce au traitement à haute température

L'un des principaux avantages du moulage par injection à haute température est la réduction des contraintes résiduelles dans la pièce finale.

L'importance des contraintes résiduelles

Les contraintes résiduelles sont des forces internes qui subsistent dans une pièce après le moulage et le refroidissement. Ces contraintes :

- agissent comme des concentrateurs de stress qui peuvent provoquer des fissures

- Réduire les performances mécaniques globales

- Peut entraîner une instabilité dimensionnelle au fil du temps

- Rendre les pièces plus sensibles aux attaques chimiques

Le rôle de la température dans la réduction du stress

En cas de traitement à des températures plus élevées :

- Le polymère fondu s'écoule plus facilement, ce qui nécessite moins de pression d'injection.

- La vitesse de refroidissement peut être mieux contrôlée, ce qui permet une solidification plus uniforme.

- Les molécules ont plus de temps pour se détendre avant de se figer.

J'ai testé des pièces produites à des températures standard par rapport à des températures élevées, et la différence dans les défaillances liées à la contrainte est remarquable. Dans une application automobile, les pièces moulées à haute température présentaient une durée de vie en fatigue supérieure d'environ 40% sous charge cyclique.

Amélioration de la compatibilité et du renforcement des matériaux

Le traitement à haute température permet également une meilleure interaction entre le polymère de base et divers additifs ou renforts.

Avantages du renforcement par fibres

Pour les composites renforcés de fibres, des températures de traitement plus élevées permettent :

| Bénéfice | Mécanisme | Durabilité Impact |

|---|---|---|

| Amélioration de l'adhésion fibre-matrice | Meilleur mouillage des fibres par le polymère fondu | Amélioration du transfert de charge et réduction de l'arrachement des fibres |

| Réduction de la casse des fibres | Viscosité plus faible nécessitant moins de force de cisaillement | Longueur de fibre préservée pour un renforcement optimal |

| Distribution plus uniforme des fibres | Meilleures caractéristiques d'écoulement | Élimination des points faibles de la pièce |

Compatibilité avec les additifs haute performance

De nombreux additifs améliorant la durabilité nécessitent des températures de traitement plus élevées pour fonctionner correctement. Il s'agit notamment des additifs suivants

- Antioxydants qui protègent contre la dégradation thermique

- Stabilisateurs UV pour applications extérieures

- Modificateurs d'impact qui améliorent la ténacité

- Retardateurs de flamme pour les applications critiques en matière de sécurité

Exemples d'application pratique

Dans le cadre de mon travail avec des clients de toutes les industries, j'ai pu constater de première main comment le moulage par injection à haute température transforme les performances des pièces :

Composants automobiles sous capot

Pour les pièces qui doivent résister à des températures élevées et à des fluides agressifs, comme les réservoirs de liquide de refroidissement ou les collecteurs d'admission d'air, le moulage à haute température s'est avéré essentiel. Ces pièces sont généralement :

- Durée de vie prolongée (amélioration de 3 à 5 fois)

- Meilleure stabilité dimensionnelle sous cyclage thermique

- Meilleure résistance aux liquides de refroidissement et aux lubrifiants à base de glycol

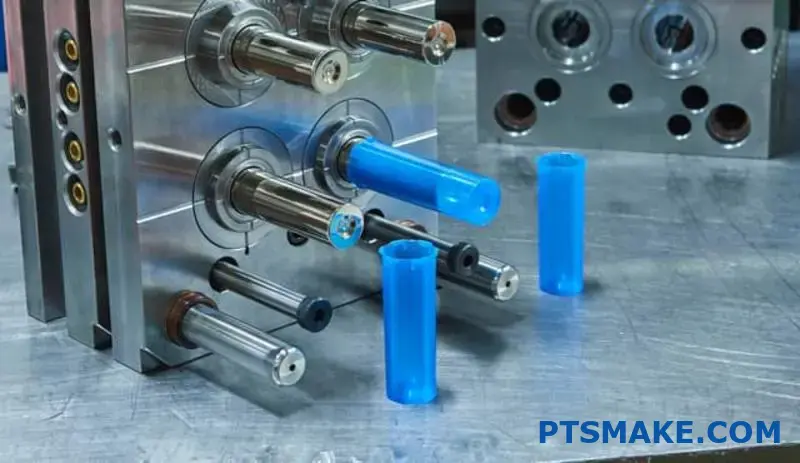

Applications des dispositifs médicaux

Pour les composants médicaux stérilisables, le moulage par injection à haute température permet.. :

- Capacité accrue à résister aux conditions de l'autoclave (vapeur à 121°C)

- Meilleure résistance chimique aux désinfectants

- Précision dimensionnelle améliorée pour les caractéristiques fonctionnelles critiques

Chez PTSMAKE, nous nous sommes spécialisés dans la fabrication de ces composants exigeants depuis plus de 15 ans, obtenant régulièrement des mesures de durabilité exceptionnelles grâce à un contrôle précis de la température au cours du processus de moulage par injection.

Équilibrer la durabilité et la fabricabilité

Si des températures plus élevées améliorent généralement la durabilité, elles doivent être soigneusement équilibrées avec les considérations relatives au traitement :

- Problèmes de dégradation des matériaux

- Temps de cycle prolongés

- Augmentation de la consommation d'énergie

- Usure plus importante de l'outil

- Exigences plus complexes en matière de refroidissement

Cet équilibre nécessite une grande expérience et des capacités de contrôle des processus sophistiquées. C'est la raison pour laquelle les partenaires disposant d'une expertise reconnue dans le domaine du moulage à haute température, comme notre équipe chez PTSMAKE, peuvent faire une différence significative dans les résultats de performance des pièces.

Comment garantir la précision des pièces moulées par injection à haute température ?

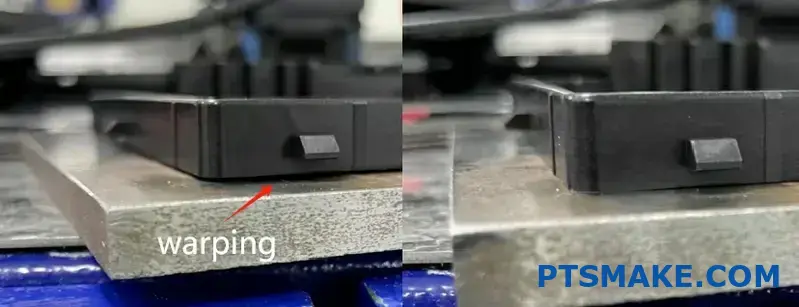

Avez-vous déjà été confronté à des incohérences dimensionnelles ou à des déformations dans vos composants moulés par injection à haute température ? Vous arrive-t-il de rejeter à plusieurs reprises des pièces qui ne répondent pas à vos spécifications malgré l'utilisation de matériaux de "haute qualité" ? Les défis liés à la précision à des températures élevées peuvent être particulièrement frustrants.

Pour garantir la précision des pièces moulées par injection à haute température, il faut sélectionner soigneusement les matériaux, optimiser la conception des moules, régler correctement les machines et utiliser des techniques de traitement spécialisées. En contrôlant les profils de température, en gérant les taux de refroidissement et en mettant en œuvre des mesures de contrôle de la qualité appropriées, les fabricants peuvent produire régulièrement des composants précis qui résistent à des conditions thermiques extrêmes.

Comprendre le comportement des matériaux à des températures élevées

Travailler avec des polymères à haute température présente des défis uniques pour le moulage de précision. Contrairement aux plastiques standard, les matériaux haute température tels que le PEEK, le PPS, le PEI (Ultem) et le LCP présentent des caractéristiques d'écoulement et des réponses dimensionnelles distinctes au cours du traitement.

Lors de la sélection des matériaux pour les applications à haute température, il faut tenir compte non seulement de la résistance à la chaleur, mais aussi du comportement du matériau pendant tout le cycle de moulage. Les température de transition vitreuse2 du polymère influe considérablement sur la façon dont il s'écoule, se tasse et se solidifie finalement dans le moule.

Chez PTSMAKE, j'ai observé que l'adéquation entre les propriétés des matériaux et les exigences de l'application est la base du moulage de précision. Par exemple, les polymères semi-cristallins comme le PEEK offrent une excellente stabilité dimensionnelle mais nécessitent un contrôle précis du refroidissement pour gérer les taux de cristallisation, tandis que les matériaux amorphes comme le PEI offrent une meilleure reproduction des détails mais des modèles de rétrécissement différents.

Lignes directrices pour la sélection des matériaux pour les pièces de précision à haute température

Pour choisir le matériau optimal, il faut trouver un équilibre entre plusieurs facteurs critiques :

| Propriété matérielle | Impact sur la précision | Considérations |

|---|---|---|

| Dilatation thermique | Affecte la stabilité dimensionnelle | Des coefficients plus faibles permettent un meilleur contrôle dimensionnel |

| Caractéristiques du débit | Détermine la capacité à remplir des sections minces | Les matériaux à flux de fusion élevé peuvent améliorer la précision des géométries complexes |

| Taux de rétrécissement | Impact direct sur les dimensions finales | Un rétrécissement plus prévisible et uniforme améliore la précision |

| Sensibilité à l'humidité | Peut entraîner des problèmes dimensionnels | Des protocoles de séchage appropriés sont essentiels pour les matériaux hygroscopiques |

| Contenu de remplissage | Réduit le rétrécissement et le gauchissement | Les charges de verre ou de carbone améliorent la stabilité dimensionnelle |

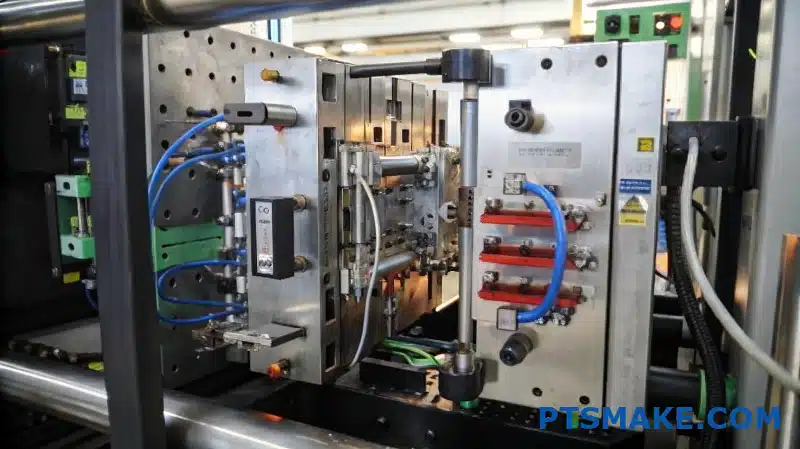

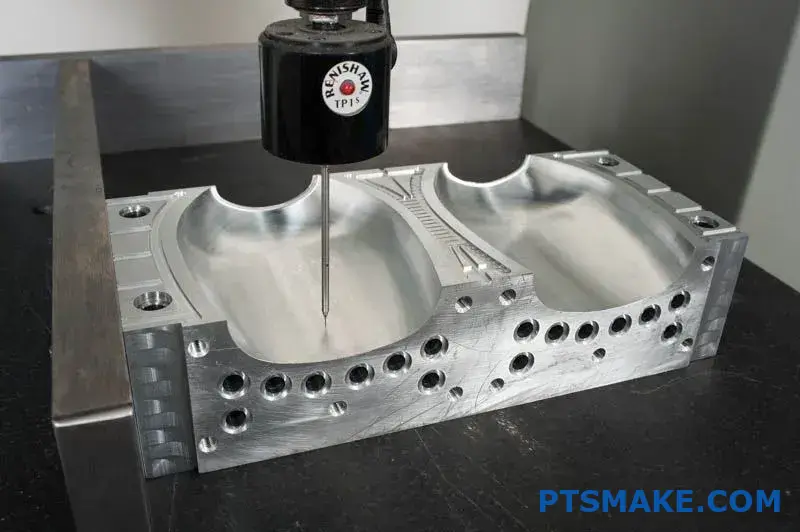

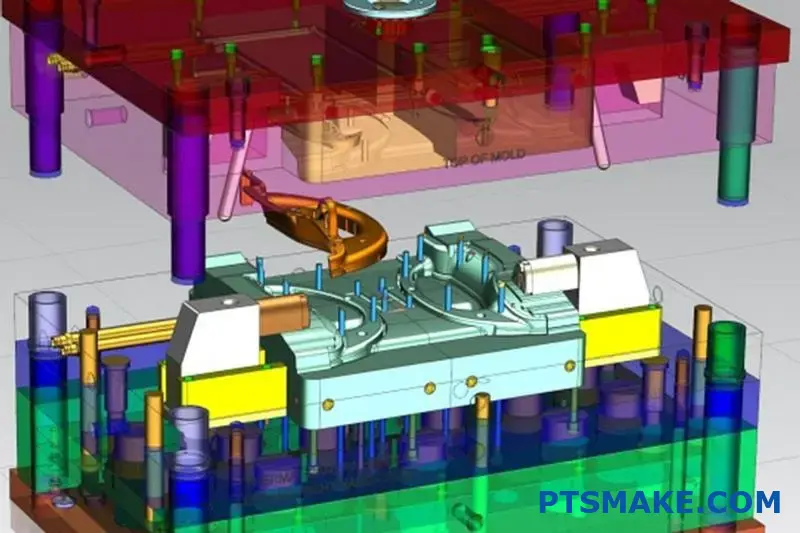

Optimisation de la conception des moules pour la précision à haute température

La conception des moules joue un rôle crucial dans l'obtention de la précision à des températures élevées. Les principes traditionnels de conception des moules doivent être adaptés aux défis uniques posés par les polymères à haute température.

Éléments critiques de la conception des moules

Emplacement et dimensionnement des vannes: Pour les matériaux à haute température, les portillons doivent être positionnés avec soin afin d'assurer un remplissage équilibré. Des portillons sous-dimensionnés peuvent créer un échauffement par cisaillement excessif qui dégrade les propriétés du matériau, tandis que des portillons surdimensionnés peuvent entraîner des problèmes dimensionnels lors du refroidissement.

Systèmes de coureurs: Les systèmes de canaux équilibrés sont essentiels pour les moules à cavités multiples afin d'assurer un remplissage et un emballage uniformes. Pour les matériaux à haute température, des systèmes de canaux chauds correctement isolés permettent de maintenir des températures de fusion constantes.

Conception des canaux de refroidissement: Les canaux de refroidissement conformes qui suivent la géométrie de la pièce permettent une extraction uniforme de la chaleur, évitant ainsi les déformations dues à un refroidissement inégal. Chez PTSMAKE, nous utilisons des outils de simulation avancés pour optimiser la disposition du refroidissement avant la fabrication du moule.

Mise à l'air libre: Une ventilation adéquate est particulièrement importante pour les polymères à haute température, car les gaz piégés peuvent causer des défauts esthétiques et dimensionnels. Des évents rectifiés avec précision (généralement d'une profondeur de 0,025 à 0,038 mm) permettent aux gaz de s'échapper sans que le matériau ne s'enflamme.

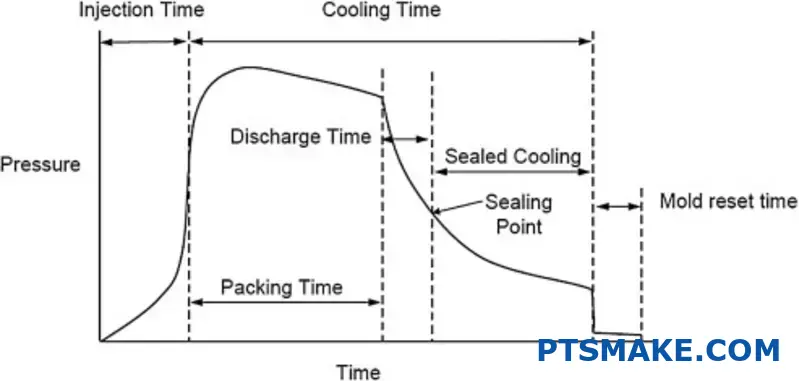

Paramètres de traitement pour un contrôle de précision

Même avec une sélection idéale des matériaux et une conception parfaite du moule, les paramètres de traitement déterminent en fin de compte la précision de la pièce. Le moulage à haute température nécessite des approches spécialisées pour les quatre phases critiques du moulage par injection.

Gestion de la température

Le contrôle de la température est peut-être le facteur le plus critique dans le moulage à haute température. Il s'agit notamment de

- Profilage de la température du fût: Création d'un gradient de température optimal entre la zone d'alimentation et la buse

- Contrôle de la température des moules: Maintien d'une température constante à la surface des moules, souvent à l'aide d'unités de contrôle de la température à base d'huile.

- Séchage des matériaux: Assurer une élimination complète de l'humidité avant le traitement (souvent à des températures supérieures à 120°C pendant plus de 4 heures).

Stratégies de contrôle de la pression

La gestion de la pression a un impact direct sur les dimensions des pièces et les contraintes internes :

- Pression d'injection: Contrôlé avec soin pour remplir la cavité sans créer de contraintes internes excessives.

- Pression de maintien: Optimisé pour compenser le rétrécissement du matériau sans suremballage

- Contre-pression: Géré pour assurer une bonne homogénéisation de la matière fondue sans allonger les temps de cycle

Contrôle de la qualité des pièces de précision à haute température

Pour atteindre cette précision, il faut mettre en œuvre des protocoles de contrôle de la qualité robustes, spécialement conçus pour les composants à haute température :

- Contrôle en cours de fabrication: Utilisation de capteurs de pression dans l'empreinte et de moniteurs de température du moule pour détecter les variations en temps réel

- Contrôle statistique des processus: Suivi des dimensions critiques et des paramètres du processus afin d'identifier les tendances avant que les limites des spécifications ne soient dépassées.

- Essais environnementaux: Soumettre les pièces à des conditions d'utilisation simulées pour vérifier la stabilité dimensionnelle sous cyclage thermique

- Techniques de mesure avancées: Utilisation de systèmes de mesure sans contact pour les pièces encore chaudes afin de comprendre les changements dimensionnels pendant le refroidissement

Grâce à ces approches globales de la sélection des matériaux, de la conception des moules, du traitement et du contrôle de la qualité, il est possible d'obtenir une précision constante dans les composants moulés par injection à haute température. Chez PTSMAKE, nous avons affiné ces techniques au fil de nos années d'expérience, en aidant nos clients à relever les défis uniques du moulage de précision à haute température.

Quelles sont les industries qui bénéficient le plus du moulage par injection à haute température ?

Vous êtes-vous déjà demandé pourquoi certains produits peuvent résister à une chaleur extrême alors que d'autres fondent ? Ou peut-être avez-vous eu du mal à trouver des solutions de fabrication pour des composants qui doivent fonctionner dans des conditions difficiles ? Le défi de créer des pièces qui restent stables à des températures élevées a un impact sur d'innombrables projets d'ingénierie dans divers secteurs.

Le moulage par injection à haute température profite aux industries qui ont besoin de composants résistants à la chaleur, notamment l'automobile, l'aérospatiale, la médecine, l'électronique et la fabrication d'équipements industriels. Ces secteurs s'appuient sur ce procédé spécialisé pour créer des pièces qui conservent leur intégrité structurelle et leurs performances dans des conditions thermiques extrêmes.

Applications dans l'industrie automobile

L'industrie automobile est l'un des principaux bénéficiaires de la technologie du moulage par injection à haute température. Les véhicules modernes fonctionnent avec des moteurs et des systèmes qui génèrent une chaleur importante, nécessitant des composants capables de résister à ces conditions exigeantes sans se dégrader.

Les composants sous le capot représentent un domaine d'application critique. Des pièces telles que les collecteurs d'admission d'air, les couvercles de moteur, les réservoirs de liquide de refroidissement et les composants du système d'alimentation en carburant doivent conserver leur stabilité dimensionnelle et leurs propriétés mécaniques à des températures pouvant dépasser 200°C. L'adoption de thermoplastiques techniques3 tels que le PEEK, le PPS et le PEI par moulage à haute température a permis aux constructeurs automobiles de remplacer les composants métalliques, en réduisant le poids tout en conservant la résistance à la chaleur nécessaire.

Les véhicules électriques présentent de nouveaux défis et de nouvelles opportunités pour les pièces moulées à haute température. Les boîtiers de batterie, les composants d'isolation et les éléments du système de charge nécessitent tous des matériaux capables de résister à des températures élevées tout en offrant des propriétés d'isolation électrique. Chez PTSMAKE, nous avons constaté une augmentation de la demande pour ces composants spécialisés à mesure que le marché des véhicules électriques se développe.

Avantages en termes de performances pour les applications automobiles

| Type de composant | Résistance à la température | Principaux avantages |

|---|---|---|

| Composants du moteur | Jusqu'à 280°C | Réduction du poids, résistance à la corrosion, géométries complexes |

| Connecteurs électriques | 150-200°C | Isolation électrique, ignifugation, stabilité dimensionnelle |

| Pièces de transmission | 180-240°C | Résistance aux produits chimiques, réduction des NVH (bruit, vibrations, rudesse) |

| Composants des batteries des VE | 120-180°C | Gestion thermique, isolation électrique, intégrité structurelle |

Industrie aérospatiale et de la défense

Le secteur aérospatial exige des composants capables de fonctionner de manière fiable dans des conditions extrêmes. Le moulage par injection à haute température permet de produire des pièces légères mais durables, capables de résister aux exigences rigoureuses des applications aéronautiques et spatiales.

Les composants intérieurs tels que les boucles de sièges, les plateaux et les pièces du système de ventilation bénéficient de processus de moulage à haute température. Ces pièces doivent non seulement résister à des températures de fonctionnement normales, mais aussi répondre à des exigences strictes en matière d'inflammabilité. Les matériaux tels que le PEEK et le PEI offrent une excellente ignifugation tout en conservant leurs propriétés structurelles à des températures élevées.

Les composants de moteurs et les nacelles représentent un autre domaine d'application critique. La capacité de créer des géométries complexes avec des tolérances précises rend le moulage par injection à haute température idéal pour produire des composants qui doivent résister à la proximité des moteurs à réaction, où les températures peuvent être extrêmes.

Applications aérospatiales critiques

Les applications militaires et de défense sont parmi les plus exigeantes en matière de résistance aux températures élevées. Des boîtiers de radar aux composants de missiles, ces applications fonctionnent souvent dans des environnements où la défaillance n'est pas envisageable. La précision et la cohérence offertes par le moulage par injection à haute température en font la méthode de fabrication privilégiée pour de nombreux composants critiques de la défense.

Fabrication de dispositifs médicaux

L'industrie médicale fait de plus en plus appel au moulage par injection à haute température pour les dispositifs qui doivent résister aux processus de stérilisation. La stérilisation en autoclave s'effectue généralement à des températures comprises entre 121 et 134°C et sous pression, conditions qui déformeraient ou endommageraient de nombreux plastiques standard.

Les instruments chirurgicaux, des poignées aux outils spécialisés, bénéficient de matériaux tels que le PPSU, le PSU et le PEEK, traités par moulage à haute température. Ces matériaux conservent leurs propriétés pendant des centaines de cycles de stérilisation, ce qui garantit une fiabilité et des performances à long terme.

Les dispositifs médicaux implantables représentent peut-être l'application la plus exigeante. Les matériaux doivent être biocompatibles tout en résistant à la température du corps et à des environnements biologiques potentiellement hostiles pendant des années, voire des décennies. Les thermoplastiques techniques à haute température offrent la combinaison nécessaire de biocompatibilité, de résistance et de stabilité à long terme.

Industrie de l'électronique et des semi-conducteurs

L'industrie électronique est confrontée à des défis uniques en ce qui concerne les composants qui génèrent une chaleur importante pendant leur fonctionnement. Les connecteurs, les boîtiers et les composants d'isolation doivent conserver leurs propriétés électriques et mécaniques malgré l'exposition à des températures élevées.

Les composants de la technologie de montage en surface (SMT) sont soudés par refusion à des températures dépassant généralement 220°C. Les pièces moulées par injection à haute température restent dimensionnellement stables tout au long de ce processus, ce qui garantit des connexions électriques fiables.

Tableau des applications électroniques

| Application | Exigences en matière de température | Principales propriétés des matériaux |

|---|---|---|

| Prises IC | 260-280°C (soudure) | Stabilité dimensionnelle, isolation électrique |

| Boîtiers LED | 120-180°C (en fonctionnement) | Clarté optique, gestion thermique |

| Électronique de puissance | 150-200°C | Isolation électrique, dissipation de la chaleur |

| Traitement des semi-conducteurs | Jusqu'à 300°C | Résistance chimique, ultra-haute pureté |

Fabrication d'équipements industriels

Les équipements industriels fonctionnent souvent dans des environnements où la chaleur, les produits chimiques et les contraintes mécaniques se combinent pour créer des conditions extrêmement difficiles. Les composants des pompes, des vannes et des équipements de traitement bénéficient considérablement du moulage par injection à haute température.

Les équipements de l'industrie de transformation qui manipulent des fluides ou des gaz chauffés nécessitent des composants qui conservent leurs propriétés d'étanchéité et leur stabilité dimensionnelle à des températures élevées. Les matériaux tels que le PEEK, le PPS et les fluoropolymères traités par moulage à haute température créent des pièces qui peuvent fonctionner de manière fiable dans ces applications exigeantes.

L'expérience que j'ai acquise en travaillant avec des clients industriels chez PTSMAKE m'a permis de constater que la possibilité de regrouper plusieurs composants en une seule pièce moulée offre souvent des avantages significatifs allant au-delà de la simple résistance à la température, notamment une fiabilité accrue et une réduction des coûts d'assemblage.

Traitement du pétrole, du gaz et des produits chimiques

Aucun secteur industriel n'exige peut-être plus des matériaux que le pétrole, le gaz et le traitement chimique. Les composants doivent résister non seulement à des températures élevées, mais aussi à des produits chimiques agressifs et à des pressions élevées.

Les composants de fond de puits pour l'extraction du pétrole et du gaz fonctionnent dans des environnements où les températures peuvent dépasser 200°C lorsqu'ils sont exposés au pétrole brut, au gaz naturel et à divers fluides de forage. Le moulage par injection à haute température permet de créer des pièces présentant la combinaison nécessaire de résistance à la température, de compatibilité chimique et de résistance mécanique.

Quelles sont les solutions rentables pour les projets de moulage à haute température ?

Avez-vous déjà été confronté à des contraintes budgétaires tout en essayant de maintenir la qualité sur des projets de moulage à haute température ? Vous trouvez-vous constamment en train de trouver un équilibre entre la performance et le coût des matériaux sans sacrifier les propriétés essentielles ? Cet exercice d'équilibre peut devenir un véritable casse-tête lorsque les délais approchent et que les budgets se resserrent.

Les solutions rentables pour les projets de moulage à haute température comprennent l'optimisation de la conception des moules, la sélection de matériaux appropriés, la mise en œuvre de systèmes de refroidissement efficaces, l'étude de moules à cavités multiples et le partenariat avec des fabricants expérimentés. Ces stratégies permettent de réduire les temps de cycle, de minimiser le gaspillage de matériaux et de diminuer les coûts de production globaux tout en maintenant la qualité.

Sélection stratégique des matériaux pour l'optimisation des coûts

Lors de la gestion de projets de moulage à haute température, la sélection des matériaux représente l'un des facteurs de coût les plus importants. Les polymères de qualité supérieure résistants aux hautes températures ont souvent un prix élevé, mais il existe des approches stratégiques pour optimiser ces dépenses.

Alternatives matérielles basées sur la valeur

Toutes les applications à haute température ne nécessitent pas forcément les matériaux les plus performants. Dans le cadre de ma collaboration avec des clients de divers secteurs, j'ai constaté que de nombreux ingénieurs spécifient initialement des matériaux présentant une résistance thermique excessive alors que des solutions moins coûteuses suffiraient. Par exemple, alors que le PEEK offre une résistance exceptionnelle à la température jusqu'à 250°C (480°F), le PPS modifié ou certains nylons haute température peuvent répondre à de nombreuses applications à un coût inférieur.

La clé est de procéder à une analyse correcte de l'application. En déterminant avec précision la température d'exposition, la durée et les exigences mécaniques, vous pouvez souvent sélectionner des matériaux plus économiques qui répondent à tous les critères de performance sans payer pour des propriétés inutiles.

Mélange de matériaux et options de renforcement

Une autre approche rentable consiste à utiliser des polymères de base avec des renforts ou des additifs ciblés. Par exemple, plutôt que de passer à un polymère entièrement différent et plus coûteux, l'ajout de fibres de verre à un plastique technique standard peut augmenter considérablement la résistance à la chaleur pour un coût supplémentaire minime.

Le température de déflexion thermique4 peut être considérablement augmentée grâce à des modifications stratégiques du matériau, ce qui permet de réaliser des économies significatives par rapport au passage à des polymères haute température de qualité supérieure.

Optimisation de la conception des moules pour une production économique

Le moule lui-même représente une autre opportunité majeure d'optimisation des coûts dans le domaine du moulage à haute température.

Conception pour la gestion thermique

Une gestion thermique efficace à l'intérieur du moule a un impact direct sur les temps de cycle, la qualité et les coûts. L'emplacement stratégique des canaux de refroidissement, l'utilisation de conceptions de refroidissement conformes, ainsi que des portes et des glissières correctement dimensionnées peuvent réduire considérablement les temps de cycle pour les matériaux à haute température qui nécessitent généralement des périodes de refroidissement plus longues.

Chez PTSMAKE, nous mettons en œuvre des dispositifs de gestion thermique spécialisés dans nos moules à haute température, ce qui a permis de réduire les temps de cycle de 25% dans plusieurs projets par rapport aux approches de refroidissement conventionnelles.

Considérations relatives aux moules à cavités multiples et aux moules familiaux

Pour des volumes de production appropriés, les moules multi-empreintes offrent des avantages significatifs en termes de coût par pièce :

| Type de moule | Investissement initial | Réduction des coûts par pièce | Meilleur pour |

|---|---|---|---|

| Cavité unique | $ | Base de référence | Prototypes, faibles volumes |

| 2-4 Cavité | $$ | 30-40% | Volumes moyens |

| 8+ Cavité | $$$ | 50-70% | Volumes élevés |

| Moule familial | $$ | 25-35% | Parties connexes, volumes équilibrés |

Bien que les moules multi-empreintes nécessitent un investissement initial plus important, le coût d'outillage amorti par pièce diminue considérablement, ce qui les rend particulièrement utiles pour les matériaux à haute température dont les coûts sont déjà élevés.

Optimisation des processus pour une meilleure rentabilité

Le processus de moulage lui-même offre de nombreuses possibilités de réduction des coûts sans compromettre la qualité.

Stratégies de réduction du temps de cycle

Les matériaux à haute température nécessitent généralement des temps de traitement plus longs, mais plusieurs stratégies permettent d'atténuer ce problème :

- Optimisation des étapes de préchauffage pour réduire la durée totale du cycle

- Ventilation efficace pour minimiser l'air emprisonné et réduire les temps de cycle

- Profils d'injection sur mesure spécifiques aux matériaux à haute température

- Systèmes automatisés d'enlèvement des pièces pour réduire les coûts de main-d'œuvre et les temps de cycle

Dans le cadre d'un récent projet automobile à PTSMAKE, la mise en œuvre de ces stratégies a permis de réduire le temps de cycle de 18% tout en maintenant tous les paramètres de qualité critiques pour un composant en PPS à haute température.

Techniques de réduction de la ferraille

Les polymères à haute température sont coûteux, ce qui rend la réduction des déchets particulièrement importante. La surveillance avancée des processus à l'aide de capteurs dans le moule permet de détecter et de corriger les écarts de processus avant qu'ils ne génèrent des rebuts. La mise en œuvre du contrôle statistique des processus permet de maintenir les paramètres de traitement optimaux de manière constante.

Stratégies de partenariat avec les fournisseurs

Travailler avec le bon partenaire de fabrication peut avoir un impact substantiel sur les coûts du projet.

Valeur de l'expérience spécialisée

Les fabricants disposant d'une expertise spécifique dans le domaine du moulage à haute température offrent une valeur ajoutée qui va au-delà des capacités de production de base. Leur expérience se traduit généralement par des temps d'installation plus courts, moins de problèmes de production et des taux de rendement plus élevés au premier passage, ce qui a un impact direct sur les coûts du projet.

Prise en compte du coût total par rapport au prix unitaire

Lors de l'évaluation des partenaires de fabrication, il convient de prendre en compte l'ensemble des coûts plutôt que de se concentrer uniquement sur les prix unitaires. Un prix unitaire légèrement plus élevé de la part d'un spécialiste expérimenté du moulage à haute température se traduit souvent par une réduction du coût total du projet en raison des éléments suivants :

- Réduction des itérations de développement

- Une mise sur le marché plus rapide

- Des taux de rebut plus faibles

- Moins de problèmes de qualité nécessitant des retouches

- Qualité des pièces plus constante

Après plus de 15 ans dans la fabrication de précision, j'ai vu à maintes reprises des projets dont le devis initial était le plus bas coûter finalement plus cher en raison de ces dépenses cachées.

Approches d'optimisation des coûts à long terme

Au-delà des besoins immédiats du projet, plusieurs stratégies permettent de réduire les coûts tout au long du cycle de vie du produit.

Conception d'outils modulaires et adaptables

L'investissement dans des moules modulaires avec des inserts remplaçables permet de modifier la conception sans avoir besoin de moules entièrement nouveaux. Cette approche offre une certaine souplesse pour les itérations de produits tout en limitant les coûts d'outillage à long terme.

Avantages de la normalisation des matériaux

Lorsque c'est possible, la standardisation des matériaux pour de multiples applications à haute température peut fournir un levier d'achat et réduire les coûts d'inventaire. Même lorsque différents produits ont des exigences de température variables, la recherche d'opportunités pour consolider les sélections de matériaux peut permettre de réaliser des économies substantielles grâce à l'achat de volumes.

Quelles considérations relatives à la conception des moules sont essentielles pour les applications à haute température ?

Avez-vous déjà vu un composant en plastique se déformer, se fissurer ou tomber en panne lorsqu'il est utilisé à haute température ? Ou vous êtes-vous déjà battu avec des moules qui se déforment après seulement quelques cycles de production avec des matériaux à haute température ? Ces scénarios frustrants peuvent faire dérailler des projets et nuire aux relations avec les clients.

Lors de la conception de moules pour des applications à haute température, les considérations critiques comprennent la sélection des matériaux (à la fois l'acier à outils et le plastique), la conception d'un système de refroidissement approprié, une ventilation avancée, la sélection d'une grille de précision et des traitements de surface appropriés. Ces éléments garantissent la longévité des moules et une qualité constante des pièces.

Sélection des matériaux pour les moules à haute température

La sélection des matériaux appropriés pour les applications de moulage à haute température est peut-être la décision la plus fondamentale que vous aurez à prendre. L'expérience que j'ai acquise en guidant de nombreux clients à travers ce processus chez PTSMAKE m'a permis de constater que l'acier du moule et le matériau plastique doivent tous deux faire l'objet d'un examen minutieux.

Sélection de l'acier à outils

Pour les applications à haute température, tous les aciers à outils n'ont pas les mêmes performances. Les qualités supérieures telles que H13, P20 et S7 offrent une excellente résistance à la fatigue thermique, un problème courant lorsque les moules sont exposés de manière répétée à des fluctuations de température extrêmes.

L'acier à outils H13 reste ma première recommandation pour la plupart des applications à haute température en raison de son excellente résistance à la corrosion. résistance à la fatigue thermique5 et de dureté à chaud. Lorsque nous travaillons avec des matériaux nécessitant des températures de traitement supérieures à 300°C (572°F), nous utilisons généralement du H13 trempé à 48-52 HRC pour prévenir l'usure et la déformation prématurées.

Pour les applications extrêmement exigeantes, les aciers spécialisés contenant des pourcentages plus élevés de tungstène, de molybdène et de vanadium peuvent offrir des performances accrues, bien qu'ils s'accompagnent de coûts d'usinage plus élevés.

Considérations sur les matières plastiques

La matière plastique elle-même influence considérablement les décisions de conception des moules. Les thermoplastiques techniques à haute température comme le PEEK, le PPS, le PEI (Ultem) et le LCP (polymère à cristaux liquides) nécessitent des approches spécifiques pour la conception des moules. Ces matériaux présentent généralement les caractéristiques suivantes

- Températures de traitement plus élevées (souvent 320-420°C)

- Taux de rétrécissement plus élevés

- Sensibilité accrue aux variations de refroidissement

- Caractéristiques d'écoulement plus agressives

L'utilisation de ces matériaux nécessite des systèmes de gating et de runner précis, ainsi que la conception de canaux de refroidissement afin d'éviter les défauts tels que le gauchissement, les marques d'enfoncement et les bavures.

Conception avancée du système de refroidissement

L'efficacité du système de refroidissement devient exponentiellement plus importante dans les applications à haute température. Un refroidissement uniforme permet de maintenir la stabilité dimensionnelle et de minimiser les temps de cycle.

Canaux de refroidissement conformes

Les canaux de refroidissement traditionnels à perçage droit s'avèrent souvent inadéquats pour les pièces complexes à haute température. Chez PTSMAKE, nous avons de plus en plus mis en œuvre des technologies de refroidissement conforme qui suivent de plus près la géométrie de la pièce. Ces conceptions avancées peuvent :

- Réduire les temps de cycle de 20-40%

- Améliorer la qualité des pièces en minimisant les déformations

- Prolonger la durée de vie des moules en réduisant les contraintes thermiques

Bien que plus coûteux au départ, le refroidissement conforme offre souvent un retour sur investissement significatif grâce à l'amélioration de la productivité et de la qualité, en particulier pour la production en grande quantité.

Fluides de refroidissement à haute température

Le refroidissement par eau standard peut s'avérer insuffisant pour les applications à très haute température. D'autres moyens de refroidissement peuvent être envisagés :

| Moyen de refroidissement | Plage de température | Avantages | Limites |

|---|---|---|---|

| Eau sous pression | Jusqu'à 180°C | Rentable, excellent transfert de chaleur | Nécessite des systèmes de contrôle de la pression |

| Liquides de refroidissement à base d'huile | Jusqu'à 350°C | Stabilité à haute température | Efficacité de transfert de chaleur plus faible, coût plus élevé |

| Sel fondu | 150-550°C | Performance exceptionnelle à haute température | Équipement spécialisé requis, problèmes de corrosion |

Pour les applications extrêmes, les systèmes de refroidissement en cascade combinant différentes zones de refroidissement peuvent assurer une gestion thermique optimale.

Considérations relatives à la ventilation

Une ventilation adéquate est essentielle dans les applications à haute température, car les gaz se dilatent davantage à des températures élevées et peuvent provoquer des brûlures, un remplissage incomplet ou même une dangereuse montée en pression.

Je recommande généralement des profondeurs d'aération de 0,025 à 0,038 mm pour les plastiques techniques à haute température, avec des canaux d'aération plus larges que ceux utilisés pour les plastiques conventionnels. Le placement stratégique de l'évent aux derniers points de remplissage, en particulier dans les sections à parois minces, permet d'éviter le piégeage des gaz.

Pour les matériaux tels que le PPS ou le PEEK qui libèrent des gaz corrosifs pendant le traitement, des matériaux de ventilation ou des revêtements spécialisés peuvent être nécessaires pour éviter une usure prématurée.

Systèmes de déclenchement et d'exécution

La conception du système de porte et de canal devient encore plus critique avec les matériaux à haute température qui ont des fenêtres de traitement étroites.

Sélection du type de porte

Pour les applications à haute température, je recommande généralement :

- Portes de tunnel pour les pièces de petite et moyenne taille nécessitant un démoulage automatique

- Portes de bord pour les pièces de grande taille nécessitant une stabilité dimensionnelle maximale

- Systèmes à canaux chauds pour la production de grands volumes afin d'éliminer les problèmes de rebroyage

La taille du portillon doit être soigneusement calibrée - trop petit, le matériau risque de se figer prématurément ; trop grand, il risque d'y avoir des vestiges excessifs ou un découpage difficile.

Considérations relatives à la conception des coureurs

Les matériaux à haute température bénéficient de :

- Coulisses rondes avec surfaces polies

- Puits froids correctement dimensionnés pour capturer le premier matériau entrant dans le moule

- Systèmes de glissières équilibrés pour garantir des schémas de remplissage uniformes

Ces éléments de conception permettent de maintenir la température du matériau constante tout au long du processus de remplissage.

Traitements de surface et revêtements

Les applications à haute température bénéficient souvent de traitements de surface spécialisés qui prolongent la durée de vie des moules et améliorent la qualité des pièces.

Des traitements tels que la nitruration peuvent augmenter la dureté de la surface tout en maintenant la ténacité du noyau, ce qui aide le moule à résister aux cycles thermiques. Les revêtements PVD (Physical Vapor Deposition) avancés, tels que le nitrure de titane (TiN) ou le nitrure de chrome (CrN), peuvent également augmenter la dureté de la surface :

- Améliorer la résistance à l'usure

- Réduire le collage des matériaux

- Améliorer les propriétés de démoulage

- Améliorer la résistance à la corrosion

Chez PTSMAKE, nous avons constaté une prolongation de la durée de vie des moules 30-50% grâce à l'application stratégique de ces traitements de surface dans des applications à haute température.

6. Techniques avancées et tendances futures en matière de prévention du gauchissement ?

Avez-vous déjà passé des semaines à affiner vos paramètres de moulage par injection à haute température, pour finalement vous heurter à des problèmes persistants de déformation ? Ou investi dans des matériaux de première qualité et des équipements de pointe, sans parvenir à obtenir la stabilité dimensionnelle exigée par vos clients ?

Pour vraiment maîtriser la prévention du gauchissement dans le moulage par injection à haute température, vous devez aller au-delà des stratégies de base et vous tourner vers des techniques avancées et des technologies émergentes. Ces approches innovantes comprennent l'optimisation par simulation, les avancées en matière de refroidissement conforme, les solutions d'outillage composite et le contrôle des processus assisté par l'IA, qui travaillent tous ensemble pour minimiser les contraintes thermiques et maintenir la stabilité dimensionnelle.

6.1 Approches d'optimisation basées sur la simulation

6.1.1 Analyse IAO avancée pour la prédiction du gauchissement

L'ingénierie assistée par ordinateur a révolutionné la façon dont nous traitons le gauchissement dans le moulage par injection à haute température. Les logiciels de simulation modernes peuvent désormais prédire le gauchissement avec une précision remarquable en incorporant des modèles réalistes de comportement des matériaux, des conditions de processus et des dynamiques thermiques.

Lorsque je mets en œuvre des approches fondées sur la simulation à PTSMAKE, nous suivons généralement un flux de travail systématique :

- Créer des modèles 3D détaillés de la pièce et du moule

- Définir des propriétés matérielles précises (y compris la cinétique de cristallisation)

- Définir des conditions et des contraintes réalistes pour le processus

- Effectuer des simulations complètes de gauchissement

- Analyser les schémas de refroidissement et les contraintes résiduelles

- Optimiser la conception sur la base des résultats de la simulation

L'avantage principal est de pouvoir détecter les problèmes de gauchissement potentiels avant de couper l'acier. Pour les applications à haute température, nous accordons une attention particulière aux éléments suivants retrait anisotrope6 qui sont souvent négligés dans les simulations de base, mais qui peuvent avoir un impact significatif sur la géométrie finale de la pièce.

6.1.2 Plans d'expériences virtuels (DOE)

L'EOD virtuelle représente une approche puissante qui permet de tester plusieurs variables simultanément sans consommer de ressources physiques. Cette technique permet d'évaluer l'interaction de différents facteurs qui influencent le gauchissement.

Dans le cadre d'un récent projet aérospatial impliquant des composants en PEEK, nous avons utilisé le DOE virtuel pour optimiser :

- Emplacement et dimensions des portes

- Conception du système de roulement

- Configurations de l'agencement de refroidissement

- Combinaisons de paramètres de processus

Cette approche nous a permis d'identifier des combinaisons de paramètres non intuitifs qui minimisent le gauchissement bien plus efficacement que les méthodes traditionnelles d'essai et d'erreur. La simulation prévoyait une réduction de 37% du gauchissement et, une fois mise en œuvre, nous avons obtenu une amélioration réelle de 32%, ce qui démontre la puissance de cette technique.

6.2 Solutions de refroidissement avancées

6.2.1 Innovations en matière de refroidissement conforme

Le refroidissement conforme représente l'une des avancées les plus significatives dans la lutte contre le gauchissement pour le moulage à haute température. Contrairement aux canaux de refroidissement conventionnels qui suivent des trajectoires de perçage rectilignes, les canaux de refroidissement conformes reflètent la géométrie de la pièce, assurant ainsi un refroidissement uniforme.

Les avantages pour les applications à haute température sont particulièrement prononcés :

- Réduction des temps de cycle jusqu'à 40%

- Des schémas de refroidissement plus uniformes

- Minimisation des points chauds qui contribuent au gauchissement

- Meilleure qualité de la finition de la surface

Chez PTSMAKE, nous avons mis en œuvre des solutions de refroidissement conforme en utilisant à la fois des inserts de moule brasés sous vide et le frittage laser direct de métaux (DMLS) pour des géométries complexes. Bien que l'investissement initial soit plus élevé, les avantages à long terme en termes de qualité des pièces et de réduction des temps de cycle offrent un retour sur investissement exceptionnel pour les composants de grande valeur.

6.2.2 Technologies de refroidissement émergentes

Au-delà du refroidissement conformationnel traditionnel, plusieurs technologies émergentes sont très prometteuses :

Systèmes de refroidissement à microcanaux : Ces canaux de très petite taille (souvent moins d'un millimètre de diamètre) permettent de refroidir des zones auparavant inaccessibles et d'assurer un contrôle extrêmement précis de la température dans les éléments critiques.

Inserts à conductivité variable : Placement stratégique de matériaux à haute conductivité thermique dans des zones spécifiques du moule pour gérer les taux d'extraction de la chaleur.

Refroidissement par changement de phase : L'utilisation de matériaux qui absorbent la chaleur par transformation de phase permet d'améliorer la capacité de refroidissement pendant les phases critiques de solidification.

Ces technologies sont particulièrement utiles pour le moulage de polymères techniques à haute température tels que le PEEK, le PEI ou le PPS, où la gestion thermique est essentielle pour éviter les déformations.

6.3 Systèmes intelligents de contrôle des processus

6.3.1 Traitement adaptatif avec apprentissage automatique

L'intégration de l'intelligence artificielle dans le contrôle des processus de moulage par injection représente une avancée significative dans la prévention des déformations. Les systèmes modernes peuvent désormais :

- Surveillance de plusieurs paramètres de processus en temps réel

- Détecter les déviations susceptibles d'entraîner un gauchissement

- Effectuer des ajustements automatiques pour maintenir des conditions optimales

- Tirer des enseignements de chaque cycle de production pour s'améliorer en permanence

Dans notre usine, nous avons mis en place des systèmes de traitement adaptatifs qui ajustent la pression d'emballage, le temps de refroidissement et la température de la matière fondue en fonction de données en temps réel. Cette approche s'est avérée particulièrement efficace pour les longs cycles de production de pièces complexes à haute température, où la dérive du processus aurait traditionnellement entraîné des variations de qualité.

6.3.2 Technologies de détection dans le moule

Des capteurs avancés intégrés au moule offrent une visibilité sans précédent sur ce qui se passe pendant le cycle de moulage :

| Type de capteur | Ce qu'il mesure | Avantages pour la prévention du gauchissement |

|---|---|---|

| Capteurs de pression | Profils de pression dans la cavité | Assurer un emballage cohérent d'un cycle à l'autre |

| Capteurs de température | Température du moule et de la matière fondue | Identifie les anomalies de refroidissement qui conduisent à un rétrécissement inégal |

| Jauges de contrainte | Déformation du moule | Détecte les problèmes potentiels liés à une distribution non uniforme de la pression |

| Détecteurs à ultrasons | Taux de solidification du matériau | Optimise le temps de refroidissement en fonction de la solidification réelle |

En intégrant ces capteurs aux systèmes de contrôle des processus, nous pouvons développer des approches de contrôle en boucle fermée qui réduisent considérablement la variation du gauchissement, même dans les applications difficiles à haute température.

6.4 Innovations en matière de matériaux pour la réduction du gauchissement

Le paysage des polymères à haute température continue d'évoluer, avec de nouvelles formulations spécifiquement conçues pour répondre aux défis du gauchissement :

6.4.1 Contrôle de l'orientation des fibres

Les nouveaux développements dans le domaine des polymères renforcés par des fibres se concentrent sur le contrôle de l'orientation des fibres pendant l'écoulement afin de minimiser le retrait différentiel. Cela inclut :

- Systèmes de fibres hybrides combinant différents types de fibres

- Distributions optimisées de la longueur des fibres

- Traitements de surface améliorant la liaison fibre-matrice

- Additifs spécialisés qui influencent l'orientation des fibres pendant le remplissage

J'ai observé des améliorations remarquables lors de la mise en œuvre de ces matériaux dans des applications structurelles à parois minces où le gauchissement semblait auparavant inévitable.

6.4.2 Polymères modifiés par cristallisation

Pour les polymères semi-cristallins à haute température, le contrôle de la cinétique de cristallisation est crucial pour gérer le gauchissement. Parmi les innovations récentes, on peut citer

- Agents nucléants qui favorisent une cristallisation uniforme

- Modificateurs de la croissance cristalline qui contrôlent la taille des sphérulites

- Mélanges de polymères aux propriétés de cristallisation complémentaires

- Additifs à changement de phase qui absorbent la chaleur pendant la cristallisation

Ces formulations spécialisées peuvent réduire considérablement la sensibilité du processus et améliorer la stabilité dimensionnelle, même lorsque les conditions de traitement ne sont pas parfaitement contrôlées.

6.5 Orientations futures en matière de prévention du gauchissement

Pour l'avenir, plusieurs tendances émergentes promettent de révolutionner encore davantage la manière dont nous prévenons le gauchissement dans le moulage à haute température :

Technologie du jumeau numérique : Création de représentations virtuelles du processus et du moule qui sont mises à jour en temps réel, ce qui permet une maintenance prédictive et une optimisation du processus.

Algorithmes de conception générative : Des systèmes de conception alimentés par l'IA qui peuvent générer automatiquement des conceptions optimisées de pièces et de moules avec une résistance inhérente au gauchissement.

Approches de fabrication hybrides : Combiner le moulage par injection avec la fabrication additive ou d'autres processus pour obtenir des géométries et des caractéristiques de performance auparavant impossibles.

Conceptions de refroidissement bio-inspirées : Géométries des canaux de refroidissement basées sur des structures naturelles telles que les veines des feuilles ou les vaisseaux sanguins, qui permettent d'optimiser l'efficacité du transfert de chaleur.

Chez PTSMAKE, nous étudions activement ces technologies afin de rester à la pointe des capacités de moulage de précision à haute température pour nos applications les plus exigeantes.

Comment réduire les temps de cycle dans le moulage par injection à haute température ?

Avez-vous déjà été confronté à des cycles de production lents dans des opérations de moulage à haute température ? Ces goulots d'étranglement frustrants qui épuisent vos ressources, retardent vos livraisons et, en fin de compte, ont un impact sur vos résultats ? C'est un défi qui peut faire ou défaire un programme de production.

La réduction des temps de cycle dans le moulage par injection à haute température nécessite d'optimiser les stratégies de refroidissement, la sélection des matériaux, les paramètres du processus et la maintenance de l'équipement. En mettant en œuvre des techniques telles que les canaux de refroidissement conformes, l'optimisation de l'emplacement des portes et le contrôle avancé de la température des moules, les fabricants peuvent réduire considérablement les temps de cycle tout en maintenant la qualité des pièces.

Comprendre les stratégies d'optimisation du refroidissement

Le temps de refroidissement représente généralement plus de 60% de la durée totale du cycle dans le moulage par injection à haute température. Lorsque l'on travaille avec des matériaux à haute température comme le PEEK, le PPS ou le LCP, le refroidissement devient encore plus critique. J'ai constaté que la mise en œuvre d'une optimisation stratégique du refroidissement peut réduire considérablement les temps de cycle.

Canaux de refroidissement conformes

Les canaux de refroidissement traditionnels à perçage droit créent souvent des conditions de refroidissement inégales. Les canaux de refroidissement conformes, qui suivent le contour de la pièce, permettent une extraction plus uniforme de la chaleur. D'après mon expérience à PTSMAKE, le passage au refroidissement conforme pour les pièces complexes à haute température a permis de réduire les temps de refroidissement de 20 à 30%.

Le principal avantage est l'uniformité de la température sur toute la surface de la pièce. Cela permet non seulement d'accélérer le refroidissement, mais aussi d'améliorer la qualité des pièces en réduisant le gauchissement et les contraintes internes. Bien que le coût initial du moule soit plus élevé, la réduction du temps de cycle à long terme justifie l'investissement pour les productions en grande quantité.

Emplacement des portes stratégiques

L'emplacement des portillons a un impact significatif sur les schémas de remplissage et l'efficacité du refroidissement. Pour les matériaux à haute température, je recommande de placer les portillons dans les sections les plus épaisses, là où la rétention de chaleur est la plus élevée. Cette approche permet un refroidissement plus efficace et contribue à éviter taux de refroidissement différentiel7 qui peut provoquer des déformations.

Plusieurs portes peuvent être nécessaires pour les géométries complexes, mais une analyse minutieuse est requise pour éviter les lignes de soudure dans les zones critiques. Chez PTSMAKE, nous utilisons généralement un logiciel de simulation de flux pour optimiser l'emplacement des portillons avant de découper l'acier, ce qui permet de gagner du temps et d'économiser des ressources pendant la production.

Sélection et préparation des matériaux

Le choix du matériau influe considérablement sur la durée des cycles dans les applications à haute température. Voici quelques éléments clés à prendre en compte :

Variantes à haut débit

De nombreux polymères haute température offrent des variantes à haut débit qui conservent les propriétés thermiques nécessaires tout en exigeant des températures et des pressions d'injection plus faibles. Ces formulations peuvent réduire les temps de cycle en permettant une injection plus rapide et des périodes de refroidissement plus courtes.

Séchage correct des matériaux

Un séchage inadéquat des polymères hygroscopiques à haute température entraîne une augmentation de la viscosité, ce qui nécessite des températures de traitement plus élevées et des temps de cycle plus longs. Je m'assure toujours que les matériaux tels que le PEEK et le PEI sont séchés conformément aux spécifications du fabricant - généralement 3-4 heures à 150°C ou plus.

Comparaison des polymères haute température courants et de leur impact sur la durée des cycles :

| Matériau | Température de traitement | Temps de cycle relatif | Caractéristiques du débit |

|---|---|---|---|

| Standard PEEK | 360-400°C | Plus long | Débit modéré |

| PEEK à haut débit | 340-380°C | 15-20% plus court | Amélioration du débit |

| PPS | 310-330°C | Modéré | Bon débit |

| PPS à haut débit | 290-320°C | 10-15% plus court | Excellent débit |

| LCP | 330-350°C | Plus court | Débit très élevé |

Optimisation avancée des paramètres de processus

La mise au point des paramètres du processus est cruciale pour minimiser les temps de cycle sans compromettre la qualité des pièces.

Profils d'emballage dynamiques

J'ai constaté que la mise en œuvre de profils de conditionnement en plusieurs étapes peut réduire de manière significative la durée totale du cycle. En commençant par une pression d'emballage plus élevée, puis en la réduisant progressivement au fur et à mesure que la porte se fige, nous pouvons optimiser la phase d'emballage sans allonger le cycle global.

Chez PTSMAKE, nous réalisons régulièrement des études d'étanchéité pour déterminer le moment exact où la pression n'est plus transférée à la pièce, ce qui nous permet de réduire la phase d'emballage au strict nécessaire.

Contrôle de la température des moules

Pour les matériaux à haute température, il est essentiel de maintenir une température adéquate dans le moule. L'utilisation de systèmes à eau sous pression fonctionnant à 120-140°C ou de systèmes à base d'huile pour des températures encore plus élevées permet d'obtenir des cycles plus rapides :

- Réduction de la viscosité pendant le remplissage

- Permettre un emballage plus cohérent

- Permettre un refroidissement rapide et contrôlé

L'investissement dans des unités de contrôle de la température avancées porte ses fruits grâce à la réduction des temps de cycle et à l'amélioration de l'uniformité des pièces.

Considérations relatives à l'équipement et à l'entretien

Même avec des paramètres de processus optimaux, un équipement obsolète ou mal entretenu peut saboter les efforts de réduction du temps de cycle.

Unités d'injection haute performance

Les machines modernes dotées de taux d'injection plus élevés et d'un contrôle précis permettent un remplissage plus rapide tout en maintenant la qualité. Pour les applications à haute température, je recommande des machines avec :

- Barillets et vis spécialisés pour les hautes températures

- Capacité de chauffage accrue

- Systèmes de contrôle précis de la température

- Vitesses et pressions d'injection plus élevées

Calendrier d'entretien préventif

Un entretien régulier permet d'éviter les temps d'arrêt imprévus et de garantir des performances optimales de la machine. Chez PTSMAKE, nous mettons en œuvre des programmes d'entretien complets, notamment

- Contrôle hebdomadaire des éléments chauffants

- Étalonnage mensuel des capteurs de température

- Inspection trimestrielle des systèmes hydrauliques

- Démontage et nettoyage semestriels des vis et des canons

Cette approche proactive a prouvé qu'elle permettait de maintenir des temps de cycle constants tout en évitant les défaillances catastrophiques susceptibles de faire dérailler les calendriers de production.

Intégration de l'automatisation et de la robotique

La mise en œuvre de la robotique pour le retrait des pièces et les opérations de post-moulage peut réduire de manière significative les temps de cycle globaux. Les robots modernes à six axes peuvent retirer des pièces et effectuer des opérations secondaires pendant que le moule se prépare pour le cycle suivant.

L'intégration d'un outillage en bout de bras conçu spécifiquement pour les pièces à haute température garantit une manipulation sûre sans dommage ni déformation, ce qui réduit encore les taux de rebut et améliore l'efficacité globale.

Quelles sont les normes de contrôle de la qualité applicables aux composants moulés à haute température ?

Avez-vous déjà reçu des pièces moulées à haute température qui se déformaient, se dégradaient ou tombaient en panne en cours d'utilisation ? Ou passé d'innombrables heures à résoudre des problèmes de qualité qui auraient pu être évités grâce à des normes appropriées ? Lorsque la précision et la fiabilité ne sont pas négociables, le contrôle de la qualité devient votre bouée de sauvetage.

Les normes de contrôle de la qualité pour les composants moulés à haute température comprennent principalement la norme ASTM D3641 pour la stabilité thermique, la norme ISO 9001 pour les systèmes de gestion de la qualité et les exigences spécifiques à l'industrie telles que la norme UL 746A pour les applications électriques. Ces normes garantissent que les composants conservent leur stabilité dimensionnelle, l'intégrité des matériaux et leurs performances fonctionnelles à des températures élevées.

La nature critique du contrôle de la qualité pour les composants à haute température

Les composants moulés à haute température sont confrontés à des défis exceptionnels par rapport aux pièces en plastique standard. Avec des environnements de fonctionnement dépassant souvent 150°C (302°F), ces composants spécialisés doivent conserver leur intégrité structurelle, leur stabilité dimensionnelle et leurs caractéristiques de performance dans des conditions extrêmes. Après avoir travaillé avec de nombreux clients des secteurs de l'aérospatiale et de l'automobile, j'ai constaté qu'un contrôle de qualité approprié ne se limite pas au respect des spécifications : il s'agit de garantir la sécurité, la fiabilité et la longévité dans des applications exigeantes.

Les enjeux sont tout simplement plus importants pour les composants à haute température. Un problème de qualité mineur qui pourrait être toléré dans un produit de consommation pourrait entraîner une défaillance catastrophique dans un composant de moteur automobile à haute température ou dans une application aérospatiale. C'est pourquoi des normes de contrôle de la qualité rigoureuses ne sont pas facultatives : elles sont essentielles.

Normes et certifications de l'industrie

Normes ASTM

L'American Society for Testing and Materials (ASTM) fournit plusieurs normes critiques spécifiquement applicables aux composants moulés à haute température :

- ASTM D3641 : Pratique standard pour les échantillons de test de moulage par injection de matériaux thermoplastiques de moulage et d'extrusion

- ASTM D648 : Méthode d'essai standard pour la température de déflexion des plastiques sous charge de flexion

- ASTM D1525 : Méthode de test standard pour la température de ramollissement Vicat des plastiques

Ces normes fournissent des méthodologies d'essai spécifiques pour vérifier les propriétés des matériaux sous contrainte thermique. Chez PTSMAKE, nous mettons régulièrement en œuvre ces protocoles pour valider les propriétés des matériaux. température de déviation de la chaleur8 et la stabilité thermique des composants que nous produisons.

Normes ISO

L'Organisation internationale de normalisation (ISO) fournit des cadres particulièrement pertinents :

| Norme ISO | Application aux composants à haute température |

|---|---|

| ISO 9001 | Exigences du système de gestion de la qualité |

| ISO 17025 | Compétence des laboratoires d'essais et d'étalonnage |

| ISO 1043-1 | Symboles et abréviations pour les matières plastiques |

La certification ISO 9001 garantit que le fabricant suit des procédures de qualité cohérentes. Ceci est particulièrement important pour les composants à haute température où le contrôle du processus est essentiel pour la performance du matériau.

Normes spécifiques à l'industrie

Différentes industries ont des exigences spécifiques en matière de composants à haute température :

- Automobile: IATF 16949, qui s'appuie sur la norme ISO 9001 en y ajoutant des exigences spécifiques au secteur automobile.

- Aérospatiale: AS9100 pour les systèmes de gestion de la qualité

- Électricité/électronique: UL 746A pour les matériaux polymères utilisés dans l'équipement électrique

Essais de validation des matériaux

Méthodes d'analyse thermique

Le contrôle de la qualité commence par une validation correcte des matériaux. Les applications à haute température exigent des méthodes d'essai spécifiques :

- Calorimétrie différentielle à balayage (DSC): Mesure les propriétés d'écoulement de la chaleur et les températures de transition vitreuse

- Analyse thermogravimétrique (TGA): Évalue la stabilité des matériaux et les températures de décomposition

- Analyse mécanique dynamique (DMA): Évalue les propriétés mécaniques à travers les gammes de température

Vérification des propriétés mécaniques

Après les essais thermiques, les matériaux doivent subir des essais mécaniques pour s'assurer qu'ils conservent leur intégrité structurelle :

- Résistance à la traction à température élevée

- Résistance aux chocs après vieillissement thermique

- Résistance au fluage sous charge soutenue

- Résistance à la fatigue lors des cycles de température

J'ai vu des cas où des matériaux ont passé la qualification initiale mais ont échoué après un vieillissement thermique prolongé. Cela souligne l'importance d'essais complets qui simulent les conditions réelles.

Paramètres de contrôle du processus

Variables critiques du moulage par injection

Pour les matériaux à haute température comme le PEEK, le PPS ou le PEI, le contrôle du processus devient encore plus critique :

- Contrôle de la température de fusion (typiquement 30-50°C de plus que les plastiques standards)

- Régulation de la température des moules (nécessitant souvent des systèmes chauffés à l'huile)

- Optimisation de la vitesse et de la pression d'injection

- Ajustement de la pression de maintien et du temps de refroidissement

Contrôle statistique des processus (CSP)

La mise en œuvre d'un système de contrôle de la qualité pour le moulage à haute température :

| Paramètre du processus | Méthode de surveillance typique | Détermination des limites de contrôle |

|---|---|---|

| Température de fusion | Capteurs infrarouges, thermocouples | ±5°C par rapport à la valeur optimale établie |

| Durée du cycle | Enregistrement automatisé | ±2% par rapport à la ligne de base |

| Poids de la pièce | Échantillonnage régulier | ±0,5% par rapport au poids cible |

| Stabilité dimensionnelle | Systèmes de vision, MMT | Selon les tolérances du plan |

Méthodes d'inspection en cours de fabrication et d'inspection finale

Essais non destructifs

Des techniques d'inspection avancées sont souvent nécessaires :

- Imagerie thermique pour identifier les concentrations de contraintes potentielles

- Test par ultrasons pour la détection des vides internes

- Inspection par rayons X de composants complexes et de haute précision

Essais destructifs Échantillonnage

Bien que personne ne souhaite détruire des produits finis, les plans d'échantillonnage qui comprennent des essais destructifs fournissent une assurance qualité essentielle :

- Analyse transversale pour vérifier le flux de matériaux et la qualité de la ligne de soudure

- Vieillissement thermique suivi d'essais mécaniques

- Essais de résistance à l'environnement avec cycles de température

Je me souviens d'un projet dans lequel un client connaissait des défaillances mystérieuses sur des composants à haute température. Grâce à une analyse transversale, nous avons découvert un flux de matière inadéquat dans des zones critiques - un problème invisible à l'inspection de surface mais révélé par des essais destructifs.

Exigences en matière de documentation et de traçabilité

Une documentation complète est essentielle pour les composants à haute température, notamment :

- Certification des matériaux et traçabilité des lots

- Enregistrements des paramètres du processus pour chaque cycle de production

- Résultats des inspections avec des critères clairs de réussite ou d'échec

- Rapports de non-conformité et actions correctives

Chez PTSMAKE, nous maintenons des systèmes de documentation numérique qui nous permettent de retracer n'importe quel composant jusqu'au lot de matériau exact et aux paramètres de traitement utilisés, ce qui est essentiel à la fois pour le dépannage et la conformité réglementaire.

Cliquez pour en savoir plus sur l'optimisation rhéologique pour améliorer la durabilité des pièces. ↩

Découvrez cette propriété critique des polymères afin d'améliorer la conception de vos pièces. ↩

Découvrez ces matériaux avancés et la façon dont ils peuvent résoudre vos problèmes de chaleur élevée. ↩

Découvrez les propriétés critiques des matériaux pour une sélection optimale. ↩

Apprenez à prévenir la fatigue thermique dans les moules à haute température afin de prolonger la durée de vie de l'outil. ↩

Découvrez comment ce facteur clé influe sur les modèles de retrait et la qualité des pièces dans le moulage à haute température. ↩

Cliquez pour en savoir plus sur les techniques d'uniformisation du refroidissement pour les polymères à haute température. ↩

Cliquez pour en savoir plus sur les méthodes d'essai de température par déflexion thermique pour les polymères à hautes performances. ↩