Le choix d'un mauvais matériau pour votre collecteur d'admission peut entraîner des problèmes de performances du moteur, des problèmes de gestion de la chaleur et une réduction de la consommation de carburant. De nombreux ingénieurs sont confrontés à cette décision car le matériau a un impact direct sur la manière dont l'air circule dans le moteur, ce qui a des répercussions sur la puissance et la consommation de carburant.

Pour les collecteurs d'admission, l'aluminium est généralement le meilleur choix de matériau en raison de son excellente dissipation de la chaleur, de ses propriétés de légèreté, de sa bonne durabilité et de sa rentabilité. Les matériaux composites gagnent en popularité en raison de leur réduction de poids et de leur isolation thermique, tandis que l'acier est choisi lorsque la durabilité est la principale préoccupation.

Au cours des années passées chez PTSMAKE, j'ai travaillé avec de nombreux constructeurs automobiles sur des projets de collecteurs d'admission. La sélection des matériaux se fait toujours en fonction d'exigences de performances spécifiques et de contraintes budgétaires. Permettez-moi de vous présenter les principales options disponibles, leurs avantages et leurs inconvénients, et de vous indiquer celle qui convient le mieux à votre application particulière. Je partagerai également quelques idées sur les matériaux émergents qui sont en train de changer la donne.

Quel est le rôle d'un collecteur d'admission personnalisé ?

Vous êtes-vous déjà demandé pourquoi certains moteurs ont un son si agressif alors que d'autres se contentent de ronronner ? Ou pourquoi cette voiture modifiée vous a dépassé sur l'autoroute alors qu'elle ressemble à la vôtre ? La différence se cache peut-être sous le capot, dans un élément que beaucoup négligent : le collecteur d'admission.

Un collecteur d'admission personnalisé améliore les performances du moteur en optimisant le flux d'air vers les cylindres. Il permet d'augmenter la puissance, d'améliorer le couple et la réponse à l'accélérateur par rapport aux collecteurs d'origine. Les modifications apportées à la conception des collecteurs sur mesure permettent une distribution plus efficace de l'air et un meilleur mélange de carburant.

L'objectif fondamental d'un collecteur d'admission

À la base, le collecteur d'admission est le système respiratoire de votre moteur. Il distribue l'air (ou un mélange air-carburant dans certains systèmes) à chaque cylindre. Le collecteur relie le corps de papillon ou le carburateur aux différents orifices d'admission de la culasse. Ce composant apparemment simple joue un rôle essentiel dans l'efficacité de la respiration de votre moteur.

Dans le cadre de mon travail chez PTSMAKE, j'ai pu constater de première main que la conception de ce composant peut faire ou défaire les performances du moteur. Les collecteurs de série qui équipent la plupart des véhicules sont conçus pour assurer un équilibre entre les performances, l'économie de carburant, les niveaux de bruit et les coûts de fabrication. Il s'agit de solutions universelles qui fonctionnent correctement, mais qui excellent rarement dans un domaine particulier.

En quoi les collecteurs d'admission personnalisés diffèrent des options de série

Les collecteurs d'admission sur mesure sont conçus dans un souci de performance. Voici ce qui les distingue :

Optimisation de la conception

Les collecteurs de série font souvent l'objet de compromis dans leur conception pour s'adapter à des compartiments moteur étroits ou pour réduire les coûts de production. Les collecteurs sur mesure peuvent être conçus avec des longueurs, des diamètres et des volumes de plénum idéaux pour répondre aux besoins de votre moteur.

Le volume du plénum1 - la chambre centrale où l'air pénètre d'abord avant d'être distribué aux canaux - peut être nettement plus grande dans les collecteurs sur mesure. Cela permet d'avoir un plus grand réservoir d'air, réduisant ainsi la chute de pression à haut régime.

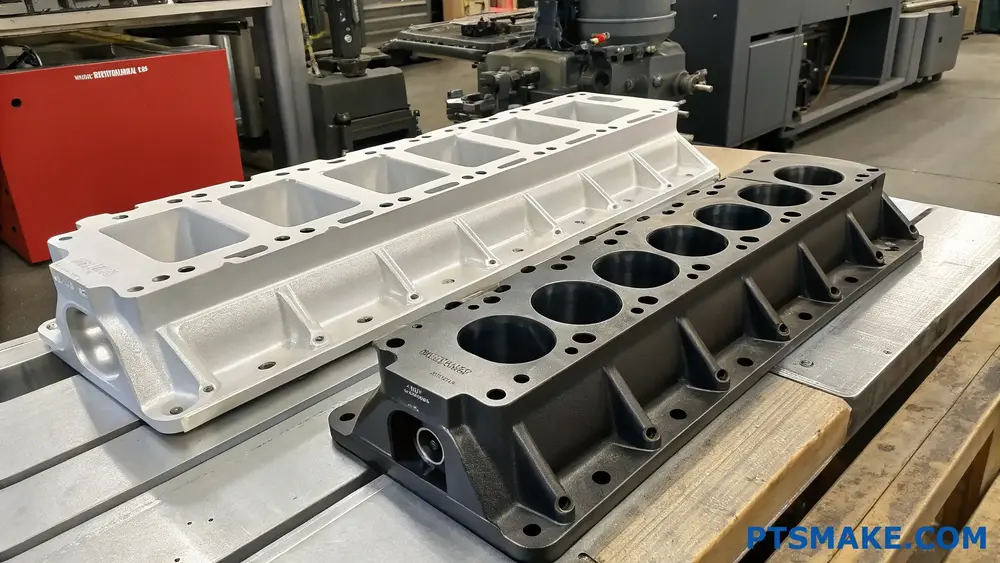

Différences matérielles

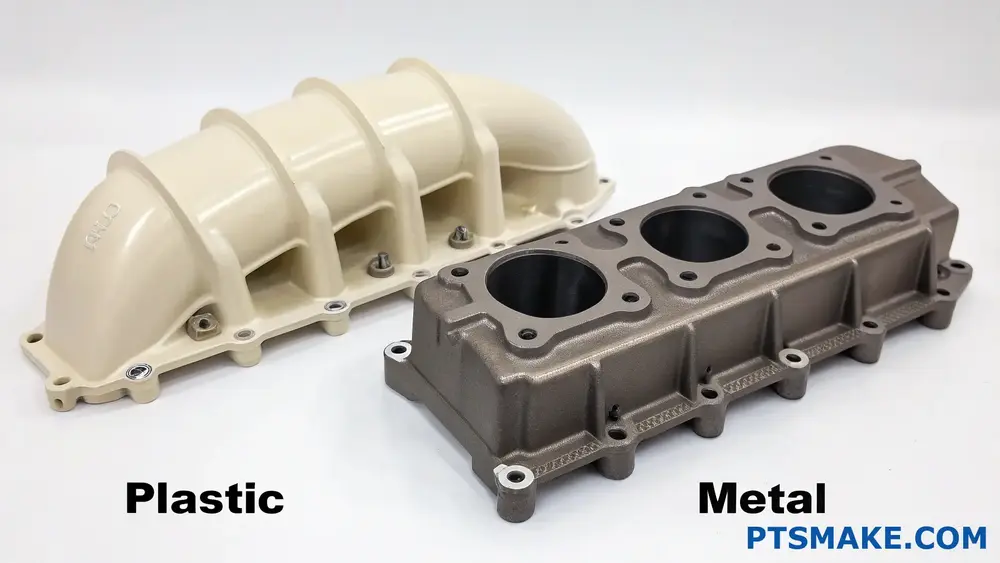

Alors que les collecteurs de série sont généralement fabriqués en plastique ou en aluminium moulé pour réduire les coûts, les versions personnalisées utilisent des matériaux tels que :

| Matériau | Avantages | Meilleur pour |

|---|---|---|

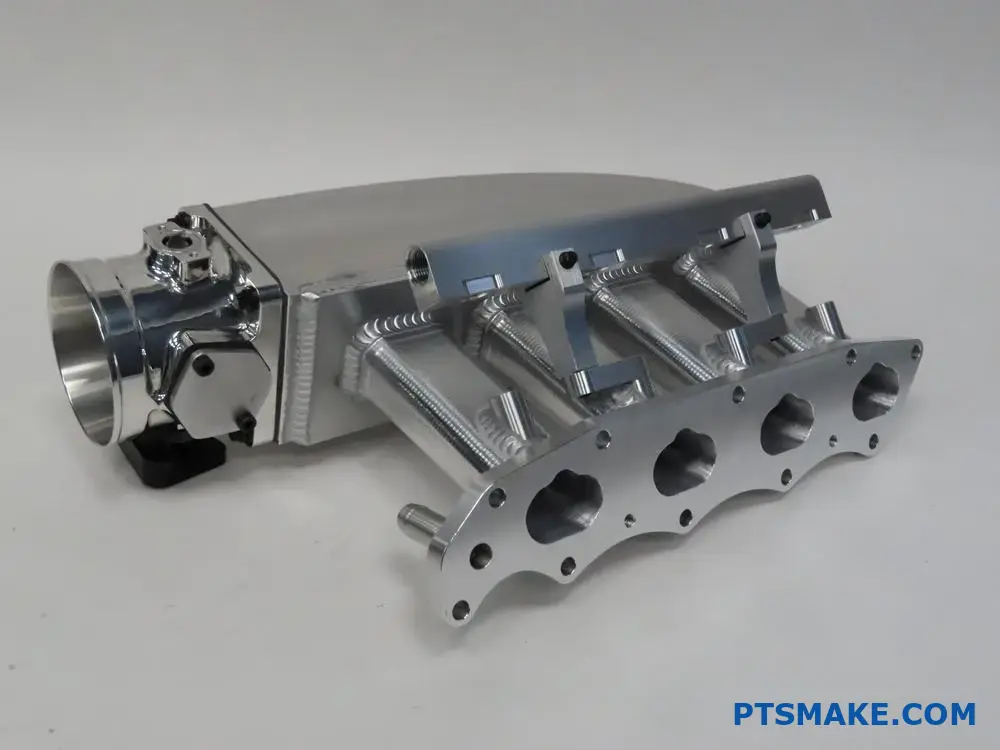

| Aluminium Billet | Résistance supérieure, excellente dissipation de la chaleur | Applications à haute performance |

| Fibre de carbone | Léger, bonne isolation thermique | Applications de course |

| Tôle | Personnalisation rentable, idéale pour le prototypage | Constructions sur mesure avec des budgets serrés |

Le choix du matériau a une incidence non seulement sur la durabilité, mais aussi sur les caractéristiques thermiques. L'air froid est plus dense et contient plus d'oxygène, ce qui permet une combustion plus puissante.

Configuration du coureur

Les canaux (tubes individuels menant à chaque cylindre) des collecteurs personnalisés sont conçus pour des plages de puissance spécifiques :

- Des coureurs plus longs: Améliore le couple à bas régime, idéal pour la conduite sur route

- Coureurs plus courts: Augmente la puissance à haut régime, parfait pour la course

- Systèmes à longueur variable: Offrir le meilleur des deux mondes

Certaines conceptions personnalisées avancées intègrent des cheminées d'accélération à l'entrée des canaux pour adoucir les transitions du flux d'air, réduire les turbulences et améliorer l'efficacité du remplissage des cylindres.

Avantages en termes de performances des collecteurs d'admission personnalisés

Gains de puissance et de couple

D'après mon expérience auprès de passionnés de performances, un collecteur d'admission personnalisé bien conçu peut permettre d'augmenter la puissance de 10 à 30 chevaux en fonction du moteur et d'autres modifications. Cette augmentation est due à l'amélioration du rendement volumétrique, c'est-à-dire à l'efficacité avec laquelle chaque cylindre peut se remplir d'air.

La courbe de couple peut également être manipulée grâce à la conception du collecteur. En modifiant la longueur des canaux et le volume de la chambre de tranquillisation, la puissance délivrée peut être adaptée à des applications spécifiques, qu'il s'agisse de puissance à bas régime pour le remorquage ou de puissance à haut régime pour les journées sur circuit.

Réponse à l'accélérateur

De nombreux conducteurs remarquent une amélioration de la réponse de l'accélérateur immédiatement après l'installation d'un collecteur personnalisé. Cette amélioration est due à la réduction des restrictions dans le flux d'air et à l'optimisation de la conception des canaux qui permet à l'air d'atteindre plus directement les cylindres.

Caractéristiques sonores

Bien qu'il ne s'agisse pas d'une mesure de performance au sens strict, le changement de son d'admission est souvent spectaculaire avec un collecteur personnalisé. Le volume plus important de la chambre de tranquillisation et les voies plus fluides créent un bruit d'admission plus profond et plus agressif que de nombreux passionnés apprécient. C'est ce qui donne à de nombreux moteurs hautes performances leur grondement caractéristique.

Qui a besoin d'un collecteur d'admission personnalisé ?

Tous les véhicules ne bénéficient pas nécessairement d'un collecteur d'admission personnalisé. D'après les projets que j'ai supervisés, ces modifications sont les plus judicieuses pour :

- Véhicules de compétition où chaque cheval-vapeur compte

- Moteurs modifiés dont la capacité de débit d'air est supérieure à celle de l'équipement d'origine

- Constructions spéciales pour lesquelles la conception du collecteur d'origine limite les autres modifications

- Moteurs à induction forcée (turbocompresseurs ou surcompresseurs) nécessitant une distribution optimisée des flux d'air

Pour les conducteurs quotidiens équipés d'un moteur de série, le rapport coût-bénéfice ne justifie souvent pas la dépense. Cependant, pour ceux qui construisent des véhicules axés sur les performances, un collecteur d'admission personnalisé est souvent l'une des modifications les plus efficaces pour les moteurs atmosphériques.

Avantages des collecteurs d'admission en plastique

Vous êtes-vous déjà demandé pourquoi les véhicules modernes utilisent de plus en plus souvent des collecteurs d'admission en plastique plutôt qu'en métal ? Cette évolution a radicalement changé la conception des moteurs, mais nombreux sont ceux qui se demandent encore si le plastique peut réellement surpasser les composants métalliques qui ont fait leurs preuves.

Les collecteurs d'admission en plastique offrent plusieurs avantages par rapport aux versions métalliques, notamment une réduction du poids, un meilleur rendement énergétique, des caractéristiques de flux d'air améliorées, des coûts de production plus faibles et une résistance à la corrosion. Cependant, ils ne peuvent pas égaler les collecteurs en métal en termes de résistance à la chaleur et de durabilité dans des conditions extrêmes.

La réduction du poids - un changement de donne

L'avantage le plus important des collecteurs d'admission en plastique est leur remarquable réduction de poids. En fonction de la complexité de la conception, les collecteurs en plastique pèsent généralement 30-50% de moins que leurs homologues en métal. Cette différence de poids peut sembler mineure si l'on considère un seul composant, mais elle contribue de manière significative à la stratégie globale de réduction du poids d'un véhicule.

Dans le cadre de mes projets au sein de PTSMAKE, j'ai pu constater que la réduction du poids d'un collecteur d'admission de quelques kilos seulement peut engendrer une cascade d'avantages pour l'ensemble de la conception d'un véhicule. Les ingénieurs peuvent obtenir une meilleure répartition du poids, un meilleur rendement énergétique et des performances accrues sans compromettre l'intégrité structurelle.

Impact réel des économies de poids

Pour mettre les choses en perspective, voici quelques comparaisons de poids :

| Matériau | Poids moyen | Différence en pourcentage |

|---|---|---|

| Collecteur en aluminium | 15-20 lbs (6.8-9.1 kg) | Base de référence |

| Collecteur en plastique | 5-10 lbs (2.3-4.5 kg) | 50-60% briquet |

Cette réduction de poids a un impact direct sur les performances des véhicules et les mesures d'efficacité auxquelles les consommateurs et les régulateurs sont attentifs.

Propriétés d'isolation thermique

Les collecteurs d'admission en plastique offrent une isolation thermique supérieure à celle des versions métalliques. Cette isolation permet de refroidir l'air entrant, ce qui est essentiel pour les performances du moteur. L'air plus froid est plus dense et contient plus de molécules d'oxygène par volume, ce qui permet une combustion plus efficace.

Lorsque je travaille avec des ingénieurs automobiles, ils soulignent souvent cet avantage thermique comme un avantage clé. Les coefficient d'isolation thermique2 des plastiques techniques de haute qualité peut être 500 à 1000 fois plus élevée que celle de l'aluminium, ce qui se traduit par des températures de l'air d'admission inférieures de 10 à 15°C à celles de la chambre de combustion.

Avantages en termes de coûts de production

Du point de vue de la fabrication, les collecteurs en plastique offrent des avantages substantiels en termes de coûts :

- Réduction des coûts des matériaux - Les plastiques techniques, bien qu'il s'agisse de matériaux sophistiqués, coûtent généralement moins cher que l'aluminium ou d'autres métaux si l'on considère l'équation de la production totale.

- Processus de production simplifié - Le moulage par injection permet d'obtenir des formes complexes en un seul processus, ce qui élimine les multiples étapes d'assemblage.

- Réduction des exigences en matière de finition - Les pièces en plastique ne nécessitent généralement qu'une finition minimale en post-production par rapport aux pièces en métal moulé.

Chez PTSMAKE, nos capacités de moulage par injection plastique nous permettent de produire des collecteurs complexes en une seule fois, ce qui réduit considérablement le temps de production et les coûts d'assemblage pour nos clients.

Flexibilité de la conception

La liberté de conception offerte par les collecteurs en plastique est peut-être leur avantage le plus sous-estimé. Grâce à la technologie du moulage par injection, les concepteurs peuvent créer des géométries complexes qui seraient extrêmement difficiles à réaliser ou dont le coût serait prohibitif avec le moulage ou la fabrication de métaux.

Cette flexibilité permet :

- Passages internes plus lisses

- Conception optimisée des coureurs

- Caractéristiques intégrées et points de montage

- Epaisseurs de paroi variables pour une plus grande solidité là où c'est nécessaire

J'ai travaillé avec des équipes de conception qui ont complètement repensé leurs concepts de collecteurs d'admission une fois libérées des contraintes de la fabrication métallique. La possibilité de créer des passages internes organiques et optimisés en termes de flux a permis d'améliorer les performances, ce qui n'était tout simplement pas possible avec les conceptions métalliques traditionnelles.

Amortissement du bruit et des vibrations

Un autre avantage important des collecteurs en plastique est leur capacité naturelle à amortir les bruits et les vibrations. Les propriétés matérielles des plastiques techniques absorbent les vibrations au lieu de les transmettre, contrairement aux métaux qui peuvent résonner et amplifier ces perturbations.

Cet effet d'amortissement contribue à :

- Fonctionnement plus silencieux du moteur

- Réduction du bruit dans l'habitacle

- Moins de contraintes sur les composants de connexion

- Amélioration des caractéristiques générales NVH (bruit, vibrations, dureté)

Nos clients du secteur automobile nous disent souvent que les collecteurs en plastique les ont aidés à respecter les réglementations de plus en plus strictes en matière de bruit sans avoir à ajouter des systèmes d'amortissement distincts.

Résistance à la corrosion

Contrairement aux collecteurs métalliques qui peuvent se corroder avec le temps en raison de l'exposition à la chaleur, à l'humidité et aux divers produits chimiques présents dans l'environnement du moteur, les collecteurs en plastique restent pratiquement imperméables à la corrosion. Cette résistance garantit des performances constantes tout au long de la durée de vie du composant et élimine le besoin de revêtements ou de traitements protecteurs.

Pour les véhicules utilisés dans les régions côtières ou dans les zones où le sel de déneigement est courant, cette résistance à la corrosion peut prolonger considérablement la durée de vie du système d'admission par rapport aux alternatives métalliques.

Quels sont les avantages des collecteurs d'admission en plastique ?

Vous êtes-vous déjà demandé pourquoi tant de véhicules modernes utilisent des collecteurs d'admission en plastique plutôt qu'en métal ? C'est une question qui intrigue beaucoup de passionnés d'automobile et d'ingénieurs. Le passage du métal traditionnel au plastique semble contre-intuitif dans un environnement de moteur à haute température, et pourtant les constructeurs poursuivent cette tendance.

Les collecteurs d'admission en plastique offrent des avantages significatifs, notamment une réduction de poids (jusqu'à 60% de moins que l'aluminium), une rentabilité, une meilleure économie de carburant, une meilleure isolation thermique, une flexibilité de conception et des caractéristiques de flux d'air plus fluides. Ces avantages en ont fait le choix privilégié des constructeurs automobiles modernes.

Réduction du poids : Un changement de cap pour l'efficacité

Lorsqu'il s'agit de conception automobile, le poids est toujours un facteur critique. Les collecteurs d'admission en plastique permettent de réaliser des économies de poids remarquables par rapport à leurs homologues en métal. En général, un collecteur en plastique pèse 40-60% de moins qu'un modèle équivalent en aluminium et jusqu'à 80% de moins que les versions en fonte.

Cette réduction de poids contribue directement aux performances globales du véhicule de plusieurs manières :

Amélioration de l'efficacité énergétique: Chaque tranche de 45 kg enlevée à un véhicule peut améliorer la consommation de carburant d'environ 1-2%. Si l'on multiplie ce chiffre par des millions de véhicules, cela représente des économies de carburant considérables.

Amélioration des performances: Les véhicules plus légers accélèrent plus vite et se manient mieux. Même de petites réductions de poids dans les composants du moteur peuvent avoir des effets notables sur la dynamique de conduite globale.

Réduction des émissions: Les véhicules plus légers nécessitent moins d'énergie pour se déplacer, ce qui permet de réduire les émissions - un facteur de plus en plus important dans l'environnement réglementaire actuel.

D'après mon expérience avec les constructeurs, cet avantage en termes de poids justifie souvent à lui seul le passage à des collecteurs en plastique dans les nouveaux modèles de véhicules.

Avantages de la gestion thermique

L'un des avantages apparemment contradictoires des collecteurs d'admission en plastique réside dans leurs propriétés de gestion thermique. Bien qu'ils soient utilisés dans des environnements à haute température, les plastiques offrent des avantages uniques :

Isolation thermique

Les matières plastiques, en particulier les polymères de qualité technique comme les polyamide3Les métaux ont une conductivité thermique intrinsèquement plus faible que les métaux. Cela présente plusieurs avantages :

Admission d'air de refroidissement: Les propriétés isolantes permettent de maintenir des températures plus basses pour l'air entrant, ce qui se traduit par des charges d'air plus denses et une amélioration potentielle de la puissance.

Réduction du transfert de chaleur: Moins de transferts de chaleur des composants chauds du moteur vers l'air d'admission, ce qui empêche le réchauffement de l'air d'admission qui nuit aux performances.

Des performances plus régulières: La stabilité de la température permet de mieux prévoir le comportement du moteur dans des conditions d'utilisation variables.

Comparaison des matériaux pour la conductivité thermique

| Matériau | Conductivité thermique (W/m-K) | Propriété isolante relative |

|---|---|---|

| Fonte | 50-80 | Très faible |

| Aluminium | 120-235 | Pauvre |

| Nylon 6/6 avec fibre de verre 30% | 0.30 | Excellent |

| Nylon 6/6 avec fibre de verre 33% | 0.36 | Excellent |

Cette différence spectaculaire de conductivité thermique crée des avantages significatifs en termes de performances dans les applications réelles.

Rentabilité tout au long de la chaîne de valeur

Les avantages économiques des collecteurs d'admission en plastique ne se limitent pas aux coûts des matériaux :

Economies manufacturières

- Réduction de l'énergie de production: Le moulage plastique nécessite généralement moins d'énergie que le moulage ou l'usinage des métaux.

- Réduction des étapes de traitement: Les collecteurs métalliques nécessitent souvent un usinage supplémentaire, une finition de surface et une protection contre la corrosion.

- Capacités d'intégration: Les collecteurs en plastique peuvent intégrer des composants tels que des capteurs, des passages d'eau et des supports de montage directement pendant le moulage, ce qui élimine les étapes d'assemblage.

Coût du cycle de vie Avantages

Du point de vue du coût total, les collecteurs en plastique s'avèrent souvent plus économiques sur la durée de vie d'un véhicule. Si le coût des matières premières peut parfois être plus élevé que celui des métaux de base, le coût des composants finis est généralement plus avantageux pour le plastique lorsque tous les facteurs sont pris en compte.

Dans les projets que j'ai supervisés chez PTSMAKE, nous avons toujours constaté que des composants en plastique bien conçus offrent une meilleure valeur globale si l'on tient compte de tous les aspects de la production et de la performance.

Flexibilité et complexité de la conception

L'avantage le plus convaincant des collecteurs d'admission en plastique est peut-être la liberté de conception qu'ils offrent :

Géométries complexes

La conception des collecteurs d'admission modernes nécessite des voies d'écoulement complexes afin d'optimiser la respiration du moteur. Les technologies de moulage plastique permettent :

- Des formes courbes et organiques qui seraient extrêmement difficiles à produire en métal

- Epaisseurs de paroi variables pour optimiser la résistance là où c'est nécessaire

- Structures internes complexes pour la gestion des flux

- Intégration transparente des points de montage et des accessoires

Itération et personnalisation rapides

Lorsque je travaille avec des clients du secteur automobile, j'ai constaté que les collecteurs en plastique permettaient des itérations de conception plus rapides au cours du développement. Les modifications de l'outillage pour les composants en plastique sont généralement moins coûteuses et moins longues que les modifications des moules de coulée en métal, ce qui permet d'affiner davantage la conception dans les délais impartis.

Avantages en termes de performance

Au-delà des avantages structurels et de fabrication, les collecteurs d'admission en plastique peuvent apporter des améliorations notables en termes de performances :

Caractéristiques du débit

La surface interne des collecteurs en plastique est intrinsèquement plus lisse que celle des collecteurs en métal moulé, ce qui réduit les turbulences et les frottements pour l'air entrant. En outre, il est possible d'obtenir des conceptions plus complexes pour les canaux d'écoulement :

- Équilibrer le flux d'air entre les cylindres

- Créer des effets de résonance pour améliorer le couple

- Optimiser les profils de vitesse pour un meilleur remplissage des cylindres

Amortissement du bruit et des vibrations

Les matériaux plastiques amortissent naturellement mieux les vibrations que les métaux, ce qui contribue à la réduction des émissions de gaz à effet de serre :

- Réduction de la transmission du bruit du moteur

- Moins de contraintes sur les composants induites par les vibrations

- Amélioration des caractéristiques NVH (bruit, vibrations, dureté)

- Amélioration du confort du conducteur et de la qualité perçue

Grâce à des tests réguliers effectués par PTSMAKE, nous avons pu constater que les composants en plastique correctement conçus peuvent offrir un amortissement des vibrations supérieur à celui des composants en métal, ce qui élimine souvent le besoin de matériaux insonorisants supplémentaires.

Les collecteurs d'admission en plastique se fissurent-ils ?

Avez-vous déjà entendu ce craquement caractéristique sous votre capot, suivi d'un ralenti irrégulier ou d'une baisse soudaine des performances ? Pour tout propriétaire de véhicule, c'est un moment de stupeur. Votre collecteur d'admission en plastique pourrait-il vous lâcher au pire moment ?

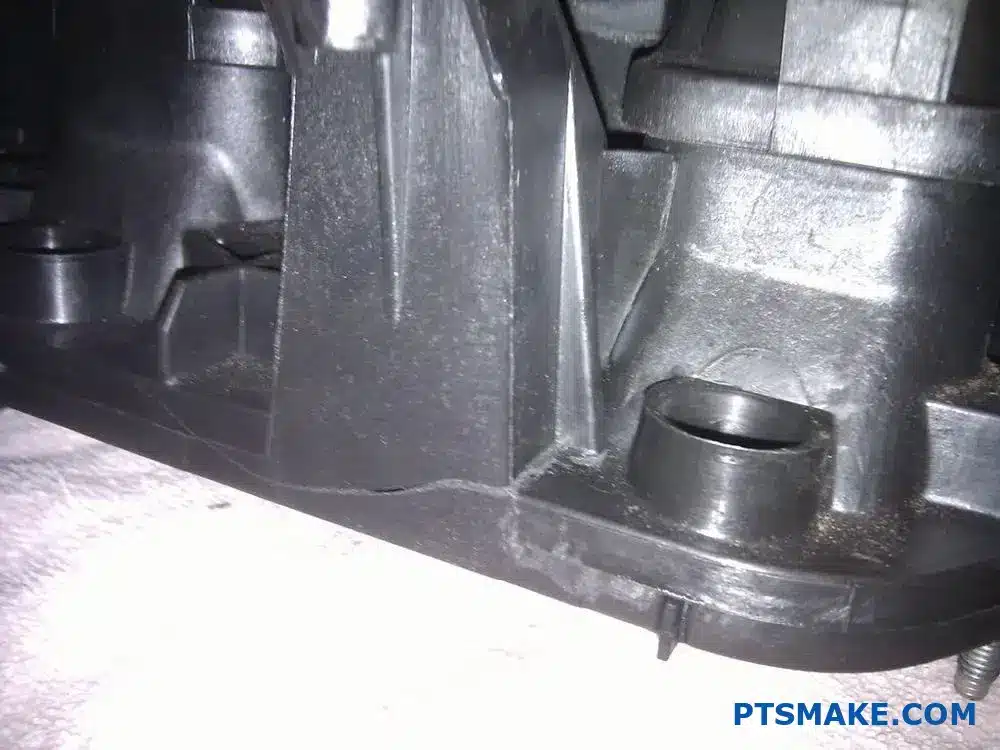

Oui, les collecteurs d'admission en plastique peuvent se fissurer en raison de cycles thermiques, de défauts de fabrication, d'une mauvaise installation ou du vieillissement. Ces fissures se produisent généralement au niveau des points de contrainte tels que les zones de montage ou à proximité des sources de chaleur, ce qui entraîne des problèmes de performances tels que des fuites de vide, un ralenti irrégulier et des voyants de contrôle du moteur.

Emplacements courants des fissures du collecteur d'admission en plastique

Après avoir examiné des centaines de collecteurs d'admission endommagés, j'ai identifié plusieurs points de vulnérabilité où les fissures se développent le plus souvent :

Points de montage et zones de fixation

Les zones autour des boulons et des points de montage subissent des contraintes mécaniques importantes lors de l'installation et de l'utilisation. Ces points deviennent des points faibles naturels où des fissures peuvent apparaître, en particulier si :

- Les boulons ont été trop serrés lors de l'installation

- Le collecteur a été soumis à une pression inégale

- Les fluctuations de température provoquent des dilatations et des contractions

Jonctions de coureurs

Les intersections où les glissières rencontrent le plénum sont particulièrement vulnérables à la concentration de contraintes. D'après mon expérience chez PTSMAKE, nous avons constaté que ces jonctions développent souvent les facteurs de stress4 - les points où la force mécanique se multiplie, ce qui entraîne la formation de fissures sous l'effet des cycles thermiques.

Support de corps de papillon

Cette zone à haute température est soumise à des contraintes thermiques et mécaniques. La transition entre le collecteur en plastique et le corps de papillon en métal crée un scénario idéal pour le développement de fissures, en particulier sur les véhicules plus anciens où le plastique est devenu cassant.

Quelles sont les causes de fissuration des collecteurs d'admission en plastique ?

Comprendre les causes profondes permet de prévenir les défaillances prématurées :

Cyclage thermique

Le compartiment moteur est soumis à des variations de température extrêmes - de moins de zéro à plus de 93 °C. Ces échauffements et refroidissements répétés provoquent une dilatation et une contraction du plastique. Au fil du temps, cela entraîne une fatigue du matériau et, à terme, des fissures.

Dégradation des matériaux

Tous les plastiques ne sont pas égaux. Les plastiques de moindre qualité utilisés dans certains collecteurs du marché secondaire se détériorent plus rapidement. J'ai observé que les collecteurs fabriqués à partir de plastiques de haute qualité se détériorent plus rapidement. nylon 6/6 avec renforcement en fibre de verre durent toujours plus longtemps que leurs homologues moins chers.

Défauts de fabrication

Même de petits défauts dans le processus de moulage peuvent créer des points faibles :

| Type de défaut | Description | Impact sur la durabilité |

|---|---|---|

| Bulles d'air | Air piégé lors du moulage par injection | Création de points faibles internes |

| Lignes de soudure | Point de rencontre des flux de matières plastiques lors du moulage | Réduction de l'intégrité structurelle |

| Marques d'évier | Dépressions dues à un refroidissement inégal | Matériau plus fin à ces endroits |

| Epaisseur inégale de la paroi | Distribution incohérente du matériel | Zones de concentration des contraintes |

Installation incorrecte

Le serrage excessif des fixations est l'une des principales causes de fissuration prématurée. J'ai vu des techniciens fissurer des collecteurs tout neufs simplement parce qu'ils n'avaient pas respecté les spécifications de serrage. Utilisez toujours une clé dynamométrique et suivez la séquence spécifiée dans votre manuel de réparation.

Signes d'alerte d'un collecteur d'admission fissuré

L'identification précoce des problèmes peut vous éviter des dommages coûteux au moteur :

- Témoin de contrôle du moteur - Il s'agit souvent du premier indicateur, en particulier les codes liés à des fuites de vide ou à des conditions d'appauvrissement.

- Ralenti difficile - L'air non mesuré qui pénètre par les fissures provoque un ralenti irrégulier.

- Mauvaise performance - Diminution de la puissance et de la réactivité

- Sons inhabituels - Bruits de sifflement, surtout en cas d'accélération

- Échec des tests d'émissions - Combustible non brûlé ou mauvais rapport air-carburant

- Fuites visibles du liquide de refroidissement - Pour les collecteurs avec passages de liquide de refroidissement intégrés

Prévention et solutions

Sur la base de mon expérience d'ingénieur, voici des mesures pratiques pour prévenir et traiter les fissures dans les collecteurs :

Mesures préventives

- Respecter les spécifications de couple appropriées lors de l'installation

- Prévoir un temps d'échauffement adéquat avant une forte accélération

- Effectuer des inspections visuelles régulières du collecteur

- Envisager de passer à des conceptions renforcées du marché secondaire pour les véhicules présentant des problèmes connus.

Options de réparation

Pour les fissures mineures, un époxy spécialisé conçu pour les applications à haute température peut constituer une solution temporaire. Toutefois, cette solution doit être considérée comme une solution à court terme jusqu'à ce qu'un remplacement adéquat soit effectué.

Considérations relatives au remplacement

Lorsque vous remplacez un collecteur fissuré, envisagez les options suivantes :

- Remplacement OEM: Assure un ajustement correct mais peut reproduire les défauts de la conception d'origine

- Pièces de rechange améliorées: incorpore souvent des matériaux et des caractéristiques de conception améliorés

- Collecteurs d'admission personnalisés: Pour les applications performantes, les collecteurs personnalisés des fabricants de précision peuvent optimiser à la fois la durabilité et les performances.

Chez PTSMAKE, nous avons aidé de nombreux clients à développer des collecteurs d'admission personnalisés avec des caractéristiques de durabilité améliorées, y compris une épaisseur de paroi optimisée, des points de montage renforcés et une sélection de matériaux supérieure.

Sélection des matériaux pour des collecteurs en plastique durables

Le choix du polymère a un impact significatif sur la durabilité :

- Nylon 6/6 avec fibre de verre 30-35%: Excellente résistance à la chaleur et stabilité dimensionnelle

- PPA (polyphtalamide): Résistance supérieure aux produits chimiques et à la chaleur

- PPS (sulfure de polyphénylène): Stabilité thermique et résistance chimique exceptionnelles

- PEEK (polyéther éther cétone): Option haut de gamme avec une excellente résistance à la température

La sélection des matériaux doit tenir compte à la fois des considérations de coût et des exigences de performance, en particulier lors de la conception de collecteurs d'admission sur mesure pour des applications spécifiques.

Combien de CV un bon collecteur d'admission ajoute-t-il ?

Vous est-il déjà arrivé d'appuyer sur l'accélérateur de votre voiture et de penser qu'elle pourrait être plus réactive ? Ou vous êtes-vous demandé pourquoi votre moteur semble manquer de punch malgré toutes les autres améliorations que vous avez apportées ? La réponse se trouve peut-être dans votre collecteur d'admission, un élément crucial que de nombreux passionnés négligent.

Un bon collecteur d'admission du marché secondaire ajoute généralement entre 15 et 35 chevaux à votre moteur. Les gains exacts dépendent du type de moteur, de la qualité du collecteur et de son adéquation avec votre configuration spécifique. Les collecteurs d'admission personnalisés peuvent parfois apporter des gains encore plus importants lorsqu'ils sont correctement conçus.

Comprendre les gains de puissance du collecteur d'admission

Lorsqu'il s'agit d'améliorer les performances d'un moteur, les collecteurs d'admission sont souvent des héros sous-estimés. J'ai testé d'innombrables collecteurs au fil des ans et j'ai constaté que leur impact sur la puissance varie considérablement en fonction de plusieurs facteurs.

Le principal mécanisme de gain de puissance provient de l'efficacité avec laquelle l'air s'écoule dans les cylindres. Les collecteurs d'admission d'usine sont conçus avec des compromis : ils doivent fonctionner raisonnablement bien dans différentes conditions de conduite tout en respectant les normes d'émissions et en maintenant les coûts à un niveau bas. Les collecteurs du marché des pièces de rechange se concentrent spécifiquement sur les performances, en optimisant le système d'alimentation en air pour une puissance maximale.

Attentes réalistes en termes de puissance par type de moteur

Les moteurs ne réagissent pas tous de la même manière aux améliorations apportées au collecteur d'admission :

| Type de moteur | Gain HP typique | Conception optimale du collecteur |

|---|---|---|

| 4 cylindres | 10-20 HP | Conception de canaux courts avec volume de plénum adapté |

| V6 | 15-25 HP | Longueur moyenne de la glissière avec une distribution équilibrée du flux |

| V8 | 20-35 CV | Chemins de roulement plus longs pour le couple, plus courts pour la puissance maximale. |

| Induction forcée | 25-40+ HP | Volume de la chambre de combustion plus important et construction renforcée |

Ces chiffres ne sont pas seulement théoriques. J'ai vu un collecteur d'admission bien adapté ajouter 32 chevaux à un V8 atmosphérique lors d'essais au banc dans nos installations. L'essentiel était de choisir une conception qui complète les caractéristiques de respiration existantes du moteur.

Facteurs influençant les gains de performance des collecteurs

L'augmentation réelle de la puissance dépend de plusieurs variables :

Conception et longueur des coulisses: Les canaux plus longs améliorent généralement le couple à bas régime, tandis que les canaux plus courts augmentent la puissance à haut régime. La longueur idéale dépend de vos objectifs de puissance et de la plage de fonctionnement du moteur.

Volume du plénum: La taille de la chambre à air a un impact significatif sur la façon dont votre moteur respire. Une chambre de tranquillisation plus grande profite souvent aux applications à haut régime, tandis qu'une chambre plus petite peut améliorer la réponse à l'accélérateur.

Choix des matériaux: Les collecteurs en aluminium dissipent mieux la chaleur que les collecteurs en plastique, ce qui permet d'obtenir des performances plus régulières en cas de conduite prolongée à forte charge.

Correspondance des ports: L'alignement des orifices du collecteur avec la culasse est crucial. Efficacité volumétrique5 augmente considérablement lorsque les orifices sont correctement adaptés et que le débit est optimisé.

L'analyse du rapport coût/puissance

Lorsque je conseille mes clients sur les améliorations de performance, je mets toujours l'accent sur la valeur. Les collecteurs d'admission offrent souvent un excellent retour sur investissement par rapport à d'autres modifications.

Un collecteur d'admission de qualité coûte généralement entre 1,12 et 1,2 million de tonnes, en fonction des matériaux, de la complexité de la conception et de la réputation de la marque. Si l'on considère le gain potentiel de 15 à 35 chevaux, on obtient environ 1,12T25-40 par cheval-vapeur, ce qui est nettement plus avantageux que de nombreuses autres modifications du moteur.

Les collecteurs personnalisés peuvent coûter plus cher (généralement $1,500-$3,000), mais ils peuvent être adaptés à votre configuration spécifique, ce qui permet d'obtenir des gains encore plus importants. Pour les amateurs de performances, cette personnalisation peut s'avérer tout à fait judicieuse, en particulier lorsqu'elle est intégrée à d'autres modifications du moteur.

Comparaison des collecteurs d'admission avec d'autres améliorations de puissance

Pour mettre en perspective les améliorations apportées aux collecteurs d'admission :

| Modification | Coût typique | Gain moyen en HP | Coût par HP |

|---|---|---|---|

| Collecteur d'admission | $400-$1,200 | 15-35 HP | $25-40/HP |

| Échappement de performance | $500-$1,500 | 5-20 HP | $75-100/HP |

| Mise au point du calculateur | $300-$700 | 10-25 HP | $30-70/HP |

| Arbres à cames | $800-$2,000 | 20-50 CV | $40-80/HP |

| Mise à niveau du turbo | $2,000-$5,000 | 50-150 HP | $33-50/HP |

Comme vous pouvez le constater, les collecteurs d'admission offrent un excellent rapport qualité-prix par rapport à d'autres modifications courantes visant à augmenter la puissance. En outre, leur installation nécessite généralement moins de main-d'œuvre que celle des arbres à cames ou des systèmes turbo, ce qui renforce encore leur valeur ajoutée.

Impacts sur les performances dans le monde réel au-delà des chiffres du dynamomètre

Si les chiffres de puissance sont importants, l'expérience de conduite l'est encore plus. Un collecteur d'admission bien conçu peut transformer les sensations de votre voiture au-delà des chiffres de puissance maximale :

- Amélioration de la réponse de l'accélérateur: De nombreux conducteurs remarquent une puissance plus immédiate, en particulier à mi-régimes.

- Bande de puissance plus large: De bons collecteurs permettent d'étendre la plage de puissance effective, ce qui rend la voiture plus facile à conduire.

- Amélioration du son du moteur: La modification de la résonance de l'admission crée souvent un bruit de moteur plus agressif à l'accélération.

- Meilleure atomisation du carburant: Certains modèles améliorent le mélange air-carburant, ce qui permet d'augmenter la puissance et l'efficacité.

Chez PTSMAKE, nous avons contribué au développement de solutions d'admission personnalisées pour plusieurs applications de performance, et le retour d'information souligne constamment ces améliorations réelles que les chiffres des dynamomètres ne reflètent pas entièrement.

Quel rôle jouent les canaux et les plénums personnalisés dans les performances du moteur ?

Vous est-il déjà arrivé d'appuyer sur l'accélérateur et d'être déçu par la faible réactivité de votre moteur ? Ou dépensé des milliers d'euros pour des modifications de performances sans parvenir à obtenir la courbe de puissance parfaite ? La frustration d'un potentiel de performance non réalisé se cache souvent dans la conception des canaux et de la chambre de combustion de votre collecteur d'admission.

Les canaux et les plénums personnalisés influencent considérablement les performances du moteur en contrôlant la dynamique du flux d'air, en optimisant le réglage de la résonance et en gérant la distribution de l'air aux cylindres. Des canaux bien conçus créent des ondes de pression qui améliorent le remplissage des cylindres, tandis que des plénums bien étudiés assurent une distribution équilibrée de l'air sur tous les cylindres, ce qui augmente considérablement la puissance globale du moteur.

La science derrière la longueur et le diamètre des stolons

Lors de la conception de collecteurs d'admission personnalisés, il est essentiel de comprendre comment la géométrie des canaux affecte le flux d'air. J'ai découvert que la longueur et le diamètre des canaux créent un équilibre délicat qui peut faire ou défaire les performances du moteur.

Longueur des stolons : Réglage de la réponse au régime

La longueur des patins a un impact direct sur l'endroit de la plage de régime où le moteur développe un couple maximal. Cette relation découle des éléments suivants dynamique des ondes de pression6 qui se produit dans le conduit d'admission. Lorsque la soupape d'admission se ferme, une onde de pression négative remonte le long du canal. Lorsque cette onde atteint le plénum, elle se réfléchit sous la forme d'une onde de pression positive.

Des canaux plus longs produisent un couple plus fort à bas régime parce que les ondes de pression reviennent au bon moment pour un fonctionnement à bas régime. Lorsque je conçois des collecteurs pour des camions ou des équipements lourds, je recommande généralement des canaux plus longs. À l'inverse, les canaux plus courts favorisent la puissance à haut régime, ce qui les rend idéaux pour les applications de course où la puissance maximale à haut régime est la priorité.

Diamètre du coureur : Équilibrer la vitesse et le volume

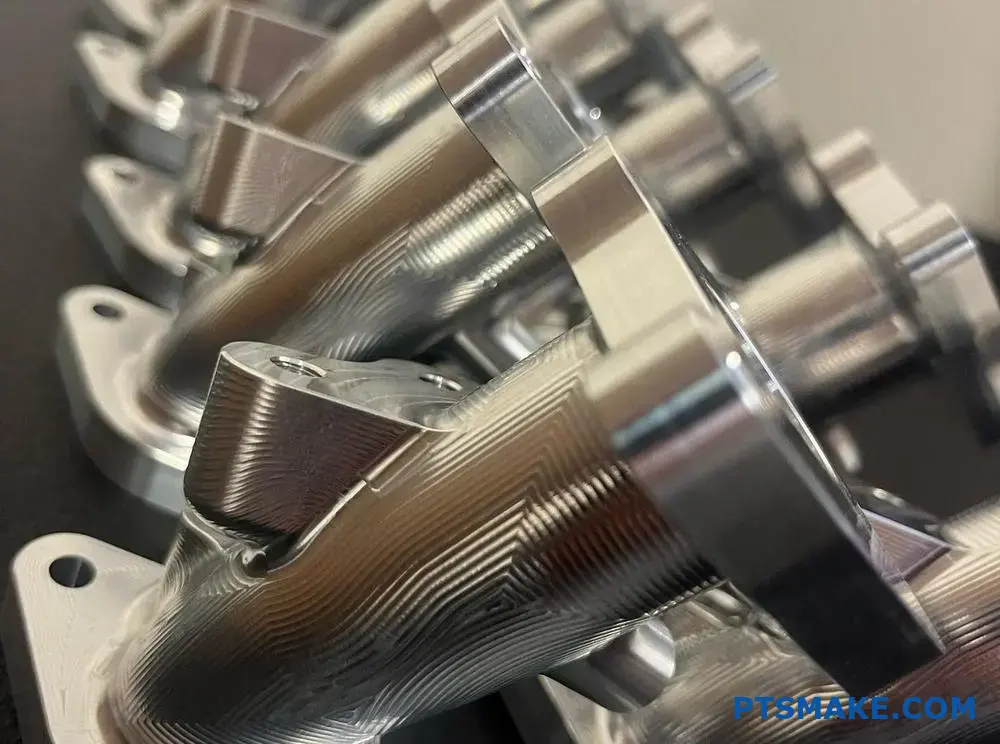

Le diamètre des canaux est un autre paramètre de réglage essentiel. Les petits diamètres augmentent la vitesse de l'air, ce qui améliore le remplissage des cylindres à bas régime en maintenant une énergie cinétique plus élevée dans le flux d'air. Cependant, ils peuvent devenir restrictifs à des régimes plus élevés.

Les diamètres plus importants permettent d'augmenter le volume du flux d'air, mais peuvent réduire la vitesse. Chez PTSMAKE, lorsque nous fabriquons des collecteurs performants, nous mettons souvent en œuvre une conception de couloir conique, commençant plus étroit au niveau du plénum et s'élargissant vers la culasse. Cette conception progressive permet de maintenir la vitesse tout en répondant aux exigences d'un débit d'air plus élevé.

Considérations relatives à la conception du plénum

La chambre de tranquillisation est la chambre centrale de distribution de l'air dans le collecteur d'admission. Sa conception a un impact significatif sur la régularité avec laquelle l'air atteint chaque cylindre.

Effets de volume et de forme

Une chambre de tranquillisation correctement dimensionnée agit comme un tampon, assurant une alimentation en air adéquate à tous les cylindres dans des conditions variables. En testant de nombreux modèles, j'ai appris que le volume de la chambre de tranquillisation doit généralement correspondre à 50-80% de la cylindrée de votre moteur pour des performances optimales sur une large plage de régimes.

La forme du plénum est tout aussi importante que sa taille. Je recommande des conceptions qui minimisent les turbulences et les biais directionnels. Pour les moteurs à configuration en V, une chambre de tranquillisation centrale avec des entrées symétriques permet d'assurer une distribution équilibrée de l'air. Pour les moteurs en ligne, une conception longitudinale donne souvent les meilleurs résultats.

Longueurs égales et longueurs accordées à partir du plénum de raccordement

Il existe deux philosophies principales en matière de configuration des coureurs :

| Configuration | Avantages | Meilleures applications |

|---|---|---|

| Longueur égale | Puissance équilibrée, courbe de couple régulière | Performances sur route, courses d'endurance |

| Longueur accordée | Optimisé pour des objectifs de régime spécifiques, potentiel de puissance maximale plus élevé | Courses spécialisées, applications de dragster |

Les patins de longueur égale garantissent que chaque cylindre reçoit des caractéristiques de flux d'air similaires, ce qui favorise une combustion équilibrée dans tous les cylindres. Les conceptions à longueur ajustée sacrifient une partie de l'équilibre pour atteindre des objectifs de performance spécifiques.

Impact de la sélection des matériaux

Le matériau utilisé dans votre collecteur d'admission influe à la fois sur les performances et la durabilité. Les différents matériaux offrent des avantages variés :

Propriétés thermiques et performances des moteurs

L'aluminium reste la norme dans l'industrie en raison de son excellent équilibre entre le poids, la conductivité thermique et le coût. Chez PTSMAKE, nous utilisons l'usinage CNC de précision pour créer des collecteurs en aluminium avec des géométries internes complexes qui seraient impossibles à réaliser avec les méthodes de moulage traditionnelles.

Les matériaux composites gagnent en popularité en raison de leurs propriétés d'isolation thermique supérieures. Une charge d'admission plus froide est plus dense et contient plus de molécules d'oxygène par volume. Lors de tests, j'ai vu des collecteurs composites bien conçus offrir une réduction de 5 à 15°F des températures d'admission par rapport à l'aluminium, ce qui se traduit par des gains de performance mesurables.

Durabilité et fabrication

Pour les applications à forte augmentation de pression, la résistance des matériaux devient cruciale. Notre processus de fabrication permet des conceptions renforcées dans les zones soumises à de fortes contraintes, en particulier autour des points de montage et des transitions entre la chambre de tranquillisation et la chambre de compression, où les fluctuations de pression sont les plus importantes.

La finition de la surface des glissières a également un impact sur les performances. Après des années d'essais, j'ai constaté que les surfaces modérément lisses avec des motifs de texture contrôlés peuvent en fait améliorer les caractéristiques de l'écoulement de l'air par rapport aux passages à finition miroir, ce qui peut sembler contre-intuitif à certains ingénieurs.

Impacts sur les performances dans le monde réel

Les avantages théoriques d'une conception personnalisée des canaux et de la chambre de tranquillisation se traduisent par des gains de performance mesurables. En travaillant avec des équipes de course, j'ai pu constater que des collecteurs d'admission correctement optimisés donnaient des résultats :

- 5-10% augmente le couple de pointe

- 3-8% améliorations en termes de puissance

- Amélioration de la réponse de l'accélérateur

- Rapports air/carburant plus réguliers d'un cylindre à l'autre

Pour les applications routières, l'amélioration la plus notable se situe généralement au niveau du couple à mi-régime, ce qui améliore la conduite et les performances au quotidien. Pour les applications de course, la possibilité de cibler avec précision la puissance délivrée dans des plages de régime spécifiques peut offrir un avantage concurrentiel sur des circuits ou dans des conditions de conduite particulières.

Que fait un meilleur collecteur d'admission ?

Avez-vous déjà appuyé sur la pédale d'accélérateur et senti votre moteur hésiter ou manquer de puissance ? Ou vous êtes-vous demandé pourquoi votre voiture n'est pas aussi performante que le modèle que vous avez essayé ? Ces moments de frustration sont souvent dus à un composant essentiel que beaucoup négligent : le collecteur d'admission.

Un meilleur collecteur d'admission améliore les performances du moteur en optimisant la distribution du flux d'air vers tous les cylindres, en augmentant la puissance, en améliorant le couple et en réduisant la consommation de carburant. Les collecteurs de qualité réduisent les turbulences, minimisent les pertes de charge et garantissent un mélange air-carburant homogène sur toute la plage de régime du moteur.

Comment la conception du collecteur d'admission affecte les performances du moteur

Le collecteur d'admission est bien plus qu'un simple ensemble de tubes reliant votre filtre à air au moteur. Il s'agit d'un système technique qui influe considérablement sur la façon dont votre moteur respire et fonctionne. Mon expérience des véhicules performants m'a permis de constater que la conception du collecteur est l'un des facteurs les plus influents pour l'optimisation de la puissance du moteur.

La fonction première d'un collecteur d'admission est de répartir uniformément le mélange air-carburant dans chaque cylindre. Cependant, la manière dont cette distribution s'effectue a une incidence sur tous les aspects du véhicule, de la puissance à l'économie de carburant. Un collecteur bien conçu crée un flux laminaire7 de l'air plutôt qu'un mouvement turbulent, ce qui permet de maintenir une pression constante dans tous les cylindres.

Lorsque l'on compare les collecteurs d'origine aux versions performantes, les différences deviennent évidentes :

| Fonctionnalité | Collecteur d'origine | Manifold de performance |

|---|---|---|

| Longueur du coureur | Typiquement compromis pour l'emballage | Optimisé pour la plage de régime cible |

| Diamètre du patin | Uniforme | Réglé pour des cylindres spécifiques |

| Surface interne | Moulage souvent grossier | Surfaces lisses et polies |

| Volume du plénum | Limité par l'espace | Conçus pour répondre aux besoins en matière de flux d'air |

| Matériau | Généralement en plastique ou en fonte | Aluminium, fibre de carbone, composite |

La science derrière les améliorations du collecteur d'admission

Géométrie et réglage des coureurs

Les "runners" (les tubes qui relient la chambre de combustion à l'orifice d'admission de chaque cylindre) jouent un rôle essentiel dans les performances du moteur. Leur longueur et leur diamètre créent des effets de résonance qui peuvent augmenter considérablement le couple dans certaines plages de régime.

Les canaux plus courts favorisent généralement la puissance à haut régime, tandis que les canaux plus longs améliorent le couple à bas régime. C'est pourquoi certains collecteurs d'admission avancés comportent des canaux de longueur variable qui peuvent s'ajuster en fonction du régime du moteur.

Le diamètre de ces glissières est également très important. Trop étroits, ils limitent le flux d'air à haut régime ; trop larges, ils perdent la vélocité nécessaire à une bonne réponse à bas régime. Les collecteurs d'admission sur mesure peuvent être conçus avec les dimensions parfaites pour votre moteur et vos objectifs de performance.

Considérations relatives à la conception du plénum

La chambre de tranquillisation (le volume central où l'air pénètre avant d'être distribué aux canaux) doit être conçue avec soin. Son volume et sa forme déterminent l'efficacité de la distribution de l'air, en particulier lors des changements rapides d'accélérateur.

Une chambre de tranquillisation plus grande permet généralement d'augmenter la puissance à haut régime en fournissant un plus grand réservoir d'air. Cependant, une chambre de tranquillisation surdimensionnée peut réduire la vitesse de l'air et nuire à la réponse de l'accélérateur. La taille idéale de la chambre de tranquillisation équilibre ces facteurs en fonction de la cylindrée du moteur et de l'utilisation prévue.

Le choix des matériaux et leur impact

Le matériau utilisé dans la construction du collecteur affecte les performances de plusieurs manières :

Propriétés thermiques

Les collecteurs en fonte retiennent la chaleur, ce qui peut préchauffer l'air entrant. Bien que cela facilite les démarrages à froid, cela réduit la densité de l'air et la puissance potentielle. Les collecteurs en aluminium dissipent mieux la chaleur, gardant l'air entrant plus frais et plus dense. C'est pourquoi vous verrez souvent des boucliers thermiques ou des barrières thermiques sur les collecteurs de performance.

Dans les applications à hautes performances, les collecteurs en composite ou en fibre de carbone offrent une isolation thermique encore meilleure, ce qui permet de maintenir les températures d'admission d'air les plus basses possibles.

Considérations relatives au poids

L'allègement des matériaux n'améliore pas seulement le poids global du véhicule, mais affecte également la réponse de l'accélérateur. La réduction des masses alternatives et rotatives dans un système de moteur permet d'obtenir une puissance plus réactive. L'aluminium pèse généralement un tiers du poids de la fonte, tandis que les matériaux composites peuvent être encore plus légers.

Avantages concrets des collecteurs d'admission améliorés

Lors de mes essais sur les véhicules de mes clients, les collecteurs d'admission du marché secondaire, correctement conçus, fournissent toujours des résultats satisfaisants :

- Gains de puissance de 5 à 15 chevaux, en fonction du type de moteur et des autres modifications.

- Amélioration de la réponse de l'accélérateur sur toute la plage de régime

- Une puissance plus régulière, en particulier dans les moteurs multicylindres

- Amélioration de l'économie de carburant dans des conditions de conduite normales

- Meilleure qualité sonore (les harmoniques d'admission deviennent souvent plus agressives)

Pour les conducteurs quotidiens, ces améliorations se traduisent par une plus grande confiance lors des fusions sur l'autoroute, une meilleure capacité de dépassement et souvent une légère amélioration de la consommation de carburant lors d'une croisière régulière.

Pour les véhicules performants, une tubulure d'admission personnalisée devient presque essentielle lorsque d'autres modifications telles que des arbres à cames, des systèmes d'échappement ou une induction forcée sont installées. Si les caractéristiques du flux d'admission ne sont pas adaptées à ces autres composants, vous risquez de laisser des performances significatives sur la table.

Comment choisir le bon processus de fabrication pour les collecteurs d'admission personnalisés ?

Vous êtes-vous déjà retrouvé coincé entre plusieurs options de fabrication pour votre projet de collecteur d'admission personnalisé ? Avez-vous vu les coûts grimper en flèche ou les délais s'allonger parce que vous aviez choisi la mauvaise méthode de production ? Un mauvais choix peut faire la différence entre des performances qui permettent de gagner des courses et des poids-papier coûteux qui restent sur votre étagère.

Pour sélectionner le bon processus de fabrication de collecteurs d'admission personnalisés, il faut trouver un équilibre entre des facteurs tels que le volume de production, les exigences en matière de matériaux, les contraintes budgétaires et les besoins en termes de performances. Chaque méthode, du moulage à l'impression 3D en passant par l'usinage CNC, offre des avantages distincts pour différentes applications, ce qui rend cette décision cruciale pour la réussite de votre projet.

Évaluer vos besoins en volume de production

Lors de la sélection d'un processus de fabrication pour des collecteurs d'admission personnalisés, le volume de production est souvent ma première préoccupation. La bonne approche varie considérablement selon que vous construisez un prototype unique ou que vous planifiez une production de milliers d'unités.

Considérations relatives à la production de faibles volumes

Pour les prototypes ou les séries limitées (généralement inférieures à 10-50 unités), les processus de fabrication flexibles sont plus rentables. D'après mon expérience chez PTSMAKE, l'usinage CNC et l'impression 3D excellent dans ce domaine :

- Usinage CNC: Offre une excellente précision sans investissement coûteux en outillage, parfaite pour les petites séries de collecteurs à haute performance.

- Impression 3D: Permet des délais d'exécution rapides pour des géométries internes complexes, ce qui serait impossible avec les méthodes traditionnelles.

Options de fabrication en grande quantité

Lorsque les quantités produites dépassent 100 unités ou plus, la situation économique change radicalement. Les investissements initiaux dans l'outillage se justifient par les économies réalisées à l'unité :

- Méthodes de moulage: Le moulage sous pression et le moulage à la cire perdue deviennent économiquement viables à des volumes plus élevés

- Moulage par injection: Pour les collecteurs en composite ou en polymère, ce système offre une cohérence exceptionnelle à l'échelle.

Considérations relatives à la sélection des matériaux

Le choix des matériaux influence directement le processus de fabrication qui donnera des résultats optimaux pour votre collecteur d'admission personnalisé.

Métaux et leurs procédés compatibles

L'aluminium reste le matériau dominant pour les collecteurs d'admission performants en raison de ses excellentes caractéristiques en matière de dissipation de la chaleur et de poids. Différents alliages d'aluminium sont associés à des techniques de fabrication spécifiques :

| Matériau | Processus de fabrication optimal | Principaux avantages | Limites |

|---|---|---|---|

| Aluminium 6061 | Usinage CNC | Excellente usinabilité, bonne résistance | Coût unitaire plus élevé |

| Aluminium A356 | Moulage sous pression | Excellent pour la production en grande quantité | Investissement important dans l'outillage |

| Aluminium 7075 | Usinage CNC | Rapport résistance/poids supérieur | Coût plus élevé des matériaux |

| Alliages de magnésium | Moulage sous pression | Option métal la plus légère, meilleur amortissement des vibrations | Traitement plus spécialisé |

Options composites et polymères

Pour certaines applications, les matériaux composites offrent des alternatives convaincantes :

- Composites à base de fibres de carbone: Généralement fabriqué par stratification manuelle ou par moulage par compression.

- Polymères à haute température: Peut être moulé par injection lorsque les exigences de température le permettent

Analyse de la complexité et de la fabricabilité

Le complexité géométrique8 de la conception de votre collecteur d'admission réduira considérablement vos options de fabrication. Les formes complexes des canaux internes, les épaisseurs de paroi variables et les caractéristiques complexes d'optimisation du flux ont toutes un impact sur la fabricabilité.

Évaluer la complexité de la conception

J'ai constaté que les facteurs de complexité suivants influencent directement le choix du processus :

- Passages internes: Les géométries internes complexes et incurvées peuvent éliminer certaines méthodes de moulage.

- Variations de l'épaisseur des parois: Les procédés tels que le moulage sous pression sont limités en ce qui concerne les transitions de l'épaisseur des parois.

- Exigences en matière d'état de surface: La CNC offre généralement une finition de surface supérieure à celle des méthodes de moulage.

- Contre-dépouilles et caractéristiques internes: Peut nécessiter des moules en plusieurs parties ou d'autres approches

Matrice des capacités du processus de fabrication

Après avoir évalué des centaines de projets de collecteurs d'admission personnalisés, j'ai mis au point cette matrice de capacités pour guider la sélection des processus :

| Complexité des caractéristiques | Usinage CNC | Moulage sous pression | Impression 3D | Moulage à la cire perdue |

|---|---|---|---|---|

| Coureurs internes complexes | Limitée | Bon | Excellent | Bon |

| Sections à paroi mince | Limitée | Excellent | Bon | Bon |

| Tolérance de précision | Excellent | Bon | Modéré | Bon |

| Finition de la surface | Excellent | Bon | Médiocre-Modéré | Bon |

| Vitesse d'itération de la conception | Modéré | Pauvre | Excellent | Pauvre |

Équilibrer les considérations de performance et de coût

L'objectif ultime est de trouver l'équilibre optimal entre les exigences de performance, de coût et de délai. Chez PTSMAKE, nous recommandons souvent une approche hybride pour certains projets.

Ventilation de la structure des coûts par processus

Comprendre la structure des coûts de chaque processus de fabrication permet de prendre des décisions en connaissance de cause :

- Usinage CNC: Coûts unitaires plus élevés mais coûts d'installation minimes

- Moulage sous pression: Investissement initial élevé en matière d'outillage, mais coûts unitaires faibles en cas de production en série

- Impression 3D: Coûts unitaires modérés avec une installation minimale, mais des taux de production plus lents

- Moulage à la cire perdue: Coûts d'outillage modérés avec une bonne rentabilité à l'unité pour des volumes moyens

Pour les applications spécialisées où la performance absolue est essentielle, l'usinage CNC reste souvent l'étalon-or malgré des coûts unitaires plus élevés. La précision et les options de matériaux disponibles grâce à l'usinage de précision ne peuvent tout simplement pas être égalées par d'autres processus dans certains scénarios de haute performance.

Facteurs liés au calendrier et à l'ordonnancement de la production

Sur le marché concurrentiel d'aujourd'hui, le délai de production rivalise souvent en importance avec le coût et la performance. Chaque processus de fabrication offre des attentes différentes en matière de délais :

- Usinage CNC: 1-3 semaines délai de livraison typique

- Moulage sous pressionDurée : 8 à 12 semaines pour l'outillage et le temps de production

- Impression 3D: De quelques jours à quelques semaines, en fonction de la complexité et des exigences de finition

- Moulage à la cire perdue: 4-8 semaines délai de livraison typique

Lorsque vous évaluez vos options de fabrication, ne tenez pas seulement compte du projet immédiat, mais aussi de votre stratégie de production à long terme. Le bon partenaire de fabrication doit vous aider à prendre ces décisions complexes, en vous fournissant des informations basées sur vos besoins spécifiques plutôt que de vous proposer une solution unique.

Quelles sont les tolérances réalisables avec les collecteurs d'admission personnalisés usinés CNC ?

Vous êtes-vous déjà battu avec des collecteurs d'admission qui ne donnent pas les résultats escomptés ? Avez-vous investi dans des collecteurs personnalisés pour vous rendre compte que de minuscules problèmes de tolérance entraînaient des écarts de performance considérables ? La différence entre les performances d'un championnat et la médiocrité se résume souvent à des fractions de millimètre dans les composants critiques du moteur.

Avec les collecteurs d'admission personnalisés usinés par CNC, les tolérances réalisables vont généralement de ±0,025 mm à ±0,1 mm (0,001" à 0,004") en fonction du matériau, de la complexité de la conception et de la stratégie d'usinage. Ces niveaux de précision garantissent une distribution optimale du flux d'air, des performances moteur constantes et une bonne étanchéité.

Comprendre les exigences de tolérance pour les collecteurs d'admission

Lors de la conception de collecteurs d'admission personnalisés, les exigences en matière de tolérance varient en fonction de plusieurs facteurs. Les zones les plus critiques sont les surfaces de montage, les raccords des canaux, les jonctions avec le plénum et les orifices des capteurs. Chaque zone exige des niveaux de tolérance spécifiques pour garantir un fonctionnement correct.

Pour les surfaces de montage reliées à la culasse, je recommande généralement des tolérances de ±0,05 mm (±0,002"). Cette précision permet d'assurer une bonne étanchéité et d'éviter les fuites d'air qui pourraient compromettre les performances du moteur. La tolérance de planéité pour ces surfaces doit être maintenue à 0,025 mm par 100 mm de longueur pour éviter les problèmes de gauchissement.

Les dimensions des canaux exigent des tolérances de ±0,1 mm (±0,004") pour le diamètre et la longueur. Bien que ces tolérances puissent sembler faibles par rapport à d'autres composants du moteur, elles permettent néanmoins d'obtenir des caractéristiques de flux d'air cohérentes entre les cylindres. L'état de surface interne doit être maintenu à Ra 1,6-3,2 μm pour réduire les pertes par frottement et optimiser l'écoulement.

Considérations sur les tolérances spécifiques aux matériaux

Les différents matériaux réagissent différemment pendant l'usinage, ce qui affecte les tolérances réalisables :

| Matériau | Tolérance typique réalisable | Notes |

|---|---|---|

| Aluminium | ±0,025 mm à ±0,05 mm | Excellente usinabilité, stabilité pendant le traitement |

| Acier | ±0,05mm à ±0,1mm | Forces de coupe plus élevées, possibilité de déviation de l'outil |

| Polymère/Composite | ±0,1mm à ±0,2mm | Problèmes de dilatation thermique, problèmes d'usure des outils |

Les alliages d'aluminium tels que le 6061-T6 ou le 7075 sont mes choix préférés pour les collecteurs d'admission personnalisés en raison de leur excellente usinabilité et de leur stabilité dimensionnelle. Lorsque nous travaillons avec ces matériaux chez PTSMAKE, nous obtenons régulièrement des tolérances aussi serrées que ±0,025 mm sur des caractéristiques critiques sans recourir à des techniques spécialisées.

Caractéristiques critiques nécessitant des tolérances plus strictes

Scellement des surfaces

Les exigences de tolérance les plus strictes s'appliquent aux surfaces d'étanchéité. Pour une bonne compression du joint, ces surfaces doivent présenter des tolérances de planéité de 0,025 mm sur toute leur surface. Toute déviation au-delà de ce seuil peut créer des fuites, en particulier dans des conditions de haute pression.

L'état de surface des faces d'étanchéité est tout aussi important. Je recommande un Ra de 0,8 à 1,6 μm pour assurer une bonne assise et une bonne compression du joint. L'obtention de cette finition nécessite une sélection minutieuse des outils de coupe et des paramètres d'usinage.

Interfaces de montage du corps de papillon

Les connexions du corps de papillon représentent un autre domaine critique où la précision est importante. Ces interfaces nécessitent généralement :

- Tolérances de diamètre de ±0,025 mm (±0,001")

- Perpendicularité à la base du collecteur de 0,05 mm

- Tolérance de position réelle de 0,1 mm

Ces tolérances serrées garantissent un alignement correct du corps de papillon et évitent une distribution inégale du flux d'air ou des fuites de vide qui pourraient affecter la qualité du ralenti et la réponse de l'accélérateur.

Techniques CNC avancées pour une plus grande précision

Pour obtenir les tolérances les plus étroites sur les collecteurs d'admission personnalisés, plusieurs techniques CNC spécialisées entrent en jeu :

Environnement d'usinage à température contrôlée

Un facteur souvent négligé est la stabilité thermique. Le métal se dilate et se contracte avec les changements de température, ce qui peut avoir un impact sur la précision des dimensions. Dans nos installations CNC, nous maintenons des environnements à température contrôlée (21±1°C) pour l'usinage de haute précision des collecteurs.

Usinage simultané multi-axes

L'usinage simultané sur cinq axes permet de créer des géométries internes complexes avec un minimum de réglages. Cette approche réduit erreur accumulée9 et permet d'obtenir un meilleur état de surface sur les surfaces courbes complexes des patins.

Mesure en cours de processus et usinage adaptatif

Pour les applications les plus exigeantes, les systèmes de mesure en cours de fabrication permettent de vérifier les dimensions pendant l'usinage. Lorsque des écarts sont détectés, le programme CNC s'ajuste automatiquement pour les compenser, garantissant ainsi le respect des tolérances finales, indépendamment de l'usure de l'outil ou des effets thermiques.

Les défis de la tolérance dans le monde réel

Malgré les progrès de la technologie CNC, certaines caractéristiques du collecteur d'admission posent encore des problèmes de tolérance :

- Couloirs internes profonds - Au fur et à mesure que la profondeur augmente, la déviation de l'outil devient plus importante.

- Formes complexes du plénum - Les courbes composées nécessitent des approches multi-axes pour maintenir des tolérances uniformes.

- Sections à parois minces - Les vibrations pendant l'usinage peuvent entraîner des écarts de tolérance

- Raccords filetés - Maintien des tolérances de diamètre de pas de vis pour les ports de capteurs

Lors de la conception de collecteurs personnalisés, je recommande toujours de simplifier les géométries dans la mesure du possible sans compromettre les performances. Cette approche permet d'obtenir des tolérances de fabrication plus cohérentes et une meilleure fiabilité à long terme.

Tolérance Considérations relatives à l'empilage

Un aspect souvent négligé de la conception des collecteurs est l'empilement des tolérances. Lorsque plusieurs caractéristiques interagissent, leurs tolérances individuelles se combinent, ce qui peut créer des problèmes d'ajustement. Par exemple, un collecteur comportant huit trous de montage peut présenter des erreurs de position significatives aux extrémités si les tolérances ne sont pas correctement contrôlées.

Chez PTSMAKE, nous utilisons les principes de dimensionnement et de tolérancement géométriques (GD&T) pour gérer efficacement ces empilements. En appliquant des tolérances de position réelle référencées à des points de référence clés, nous garantissons un alignement correct, même avec des caractéristiques multiples.

Équilibre entre coût et précision

Il y a toujours un compromis entre le coût de fabrication et la tolérance réalisable. Si l'usinage CNC permet théoriquement d'obtenir des tolérances inférieures à ±0,01 mm, le coût augmente de manière exponentielle à mesure que les tolérances se resserrent :

| Plage de tolérance | Coût relatif | Adéquation de l'application |

|---|---|---|

| ±0,1 mm | Coût de base | Caractéristiques non critiques, dimensions générales |

| ±0,05 mm | 1,5-2x la base | Surfaces d'étanchéité standard, interfaces de montage |

| ±0,025 mm | 2-3x la base | Surfaces d'étanchéité critiques, zones d'ajustement de précision |

| ±0,01mm | 4-5x base | Rarement nécessaire pour les collecteurs d'admission |

Pour la plupart des applications de collecteurs d'admission sur mesure, un objectif de ±0,05 mm pour les caractéristiques critiques offre un équilibre optimal entre les performances et le coût de fabrication. Ce niveau garantit un fonctionnement correct tout en assurant la viabilité économique des projets.

Quel est l'impact de la sélection des matériaux sur le coût de production d'un collecteur d'admission sur mesure ?

Vous êtes-vous déjà demandé pourquoi deux collecteurs d'admission apparemment similaires peuvent avoir des prix radicalement différents ? Avez-vous été pris au dépourvu par des coûts inattendus lorsque vous avez changé de matériau pour votre projet de collecteur ? Souvent, la différence ne réside pas seulement dans le matériau lui-même, mais aussi dans la manière dont ce choix se répercute sur l'ensemble du processus de production.

Le choix des matériaux est le facteur qui influe le plus sur le coût des collecteurs d'admission personnalisés. Les différents matériaux nécessitent un outillage, des techniques d'usinage et un post-traitement spécifiques. Alors que l'aluminium offre un équilibre rentable à $300-600, la fibre de carbone commande $800-1 500 en raison des processus de fabrication complexes, et les alliages spéciaux peuvent dépasser $1 000 en raison de leur usinabilité difficile.

Matériaux clés et leurs implications en termes de coûts

Lors du développement de collecteurs d'admission personnalisés, le choix du matériau détermine fondamentalement les caractéristiques de performance et les coûts de production. Sur la base de mon expérience de travail avec divers clients du secteur automobile et de la performance, j'ai observé plusieurs facteurs de coûts critiques associés à différents matériaux.

Alliages d'aluminium : La norme rentable

Les alliages d'aluminium (en particulier les alliages 6061 et 6063) représentent la norme industrielle pour de nombreuses bonnes raisons. Ces matériaux offrent un excellent équilibre entre les performances, la facilité de fabrication et le rapport coût-efficacité.

Du point de vue de la production, l'aluminium présente plusieurs avantages en termes de coûts :

- Relativement facile à usiner par rapport aux métaux plus durs

- Excellente conductivité thermique qui empêche le gauchissement pendant l'usinage

- Bonne finition de la surface sans traitement ultérieur important

- Disponibles sous différentes formes et dimensions

Le coût typique des collecteurs d'admission en aluminium personnalisés se situe entre $300-600 en fonction de la complexité. Ce prix abordable fait de l'aluminium le premier choix pour la plupart des véhicules de production et pour de nombreuses applications du marché secondaire.

Matériaux composites : Un coût plus élevé pour une réduction du poids

La fibre de carbone et d'autres matériaux composites ont gagné en popularité, en particulier dans les applications de haute performance où la réduction du poids est primordiale. Toutefois, cet avantage en termes de performances s'accompagne d'implications financières substantielles :

- Procédés de fabrication complexes impliquant une stratification manuelle

- Matières premières coûteuses (la fibre de carbone peut coûter 5 à 10 fois plus cher que l'aluminium)

- Exigences en matière d'outillage et d'équipement spécialisés

- Cycles de production plus longs grâce à un temps de durcissement supplémentaire

Le prix des collecteurs d'admission en fibre de carbone se situe généralement entre $800 et 1 500, ce qui représente une prime significative par rapport aux alternatives en aluminium.

Métaux spéciaux : Des prix plus élevés pour des propriétés spécifiques

Les matériaux tels que le titane, l'acier inoxydable et les alliages spéciaux occupent un segment haut de gamme du marché. Leurs implications en termes de coûts sont les suivantes :

- Usinage difficile nécessitant un outillage spécialisé

- Augmentation du coût des matières premières

- Augmentation du temps d'usinage en raison de la dureté du matériau

- Gestion supplémentaire de la chaleur pendant la fabrication

- Remplacement plus fréquent des outils

Ces facteurs font grimper le coût des collecteurs d'admission métalliques spécialisés à plus de $1 000 pour des conceptions relativement simples. Les caractéristiques métallurgiques10 de ces matériaux justifient souvent les dépenses pour des applications spécifiques soumises à des contraintes élevées.

Variations du processus de production par matériau

L'approche de la fabrication varie considérablement en fonction de la sélection des matériaux, ce qui a un impact direct sur la structure des coûts finaux.

Méthodes de production de l'aluminium

| Méthode | Impact sur les coûts | Applications typiques |

|---|---|---|

| Usinage CNC | Modéré ($300-500) | Prototypes, petites séries |

| Fonte et machine | Plus bas pour le volume ($200-400) | Véhicules de production, marché de l'après-vente |

| Extrusion et soudage | Le plus bas ($150-300) | Collecteurs à géométrie simple |

Chez PTSMAKE, nous avons optimisé nos opérations CNC pour l'aluminium, ce qui nous permet d'offrir des prix compétitifs tout en maintenant des tolérances serrées qui garantissent des caractéristiques de flux d'air appropriées.

Approches en matière de fabrication de matériaux composites

Les matériaux composites nécessitent des méthodologies de production totalement différentes :

- Pose de main - Le plus cher, utilisé pour les prototypes uniques

- Infusion sous vide - Coût moyen, meilleure cohérence

- Moulage par transfert de résine - Coût unitaire plus faible mais investissement initial en outillage élevé

Chaque méthode présente des structures de coûts différentes. L'investissement dans l'outillage des collecteurs composites dépasse généralement à lui seul le coût total de production d'un collecteur en aluminium.

Considérations relatives à la production de métaux spéciaux

Lorsque l'on travaille avec du titane ou des alliages d'acier à haute résistance, le processus de production nécessite des approches spécialisées :

- Des vitesses de coupe plus lentes pour éviter l'écrouissage

- Changements d'outils plus fréquents (ce qui augmente les temps d'arrêt de la machine)

- Exigences supplémentaires en matière de refroidissement

- Une fixation plus complexe pour gérer le mouvement des matériaux

Ces facteurs peuvent doubler ou tripler le temps d'usinage par rapport à l'aluminium, avec un impact correspondant sur les coûts.

Stratégies de réduction des coûts grâce à la sélection des matériaux

Le fait de choisir les matériaux en connaissance de cause permet de maîtriser les coûts sans compromettre les performances :

- Hybridation des matériaux - Utilisation de matériaux de qualité supérieure uniquement lorsque cela est nécessaire

- Optimisation du volume - Conception en fonction des contraintes de fabrication spécifiques aux matériaux

- Alternatives au traitement de surface - Utilisation de revêtements pour améliorer les propriétés des matériaux de base

Par exemple, au lieu d'un collecteur entièrement en titane, une approche rentable que je recommande à mes clients consiste à utiliser de l'aluminium pour le corps principal et du titane pour les connexions critiques à haute température.

Coûts cachés dans la sélection des matériaux

Au-delà des coûts évidents de matériau et d'usinage, certains matériaux entraînent des dépenses supplémentaires qui ne sont pas forcément visibles au premier coup d'œil :

Exigences en matière de post-traitement

- L'aluminium nécessite généralement une simple anodisation ($30-60).

- Les composites ont besoin d'un revêtement transparent et souvent d'une finition cosmétique ($100-200).

- Les métaux spéciaux peuvent nécessiter un traitement thermique ou des revêtements spécialisés ($150-300).

Coûts des essais et de la validation

Des matériaux différents nécessitent des protocoles de validation différents. Alors que les pièces en aluminium peuvent généralement être testées sous pression à l'aide de méthodes standard, les pièces composites nécessitent souvent des tests plus poussés pour vérifier l'intégrité structurelle et les performances d'étanchéité.

Depuis plus de 15 ans que je travaille dans ce secteur, j'ai appris que la véritable différence de coût entre les matériaux ne se situe pas seulement au niveau de la nomenclature, mais aussi au niveau de ces exigences de production étendues qui ont un impact significatif sur le résultat net.

Découvrez comment la conception de la chambre de combustion affecte la bande de puissance et les performances globales de votre moteur. ↩

Découvrez cette propriété essentielle pour maximiser la puissance et l'efficacité du moteur. ↩

Découvrez comment ce matériau révolutionne la conception des moteurs modernes pour en améliorer les performances. ↩

Découvrez comment ces points de contrainte critiques affectent la durabilité et les performances des collecteurs. ↩

Cliquez pour savoir comment l'efficacité influe sur la puissance réelle de votre moteur. ↩

Cliquez pour savoir comment les ondes de pression peuvent transformer les performances de votre moteur. ↩

Découvrez ce concept de dynamique des fluides pour mieux comprendre les performances du moteur. ↩

Cliquez pour obtenir un guide approfondi sur l'analyse des géométries de collecteurs complexes pour une fabrication optimale. ↩

Découvrez comment l'accumulation d'erreurs affecte la précision et le coût de votre projet. ↩

Découvrez les propriétés spéciales des métaux qui peuvent améliorer les performances des collecteurs tout en réduisant les coûts. ↩