Avez-vous du mal à trouver le bon matériau pour vos composants de précision ? De nombreux ingénieurs perdent du temps et de l'argent avec des matériaux qui se corrodent rapidement ou qui ne peuvent pas supporter des applications exigeantes. J'ai vu des projets échouer parce que des équipes avaient choisi le mauvais métal pour des pièces critiques.

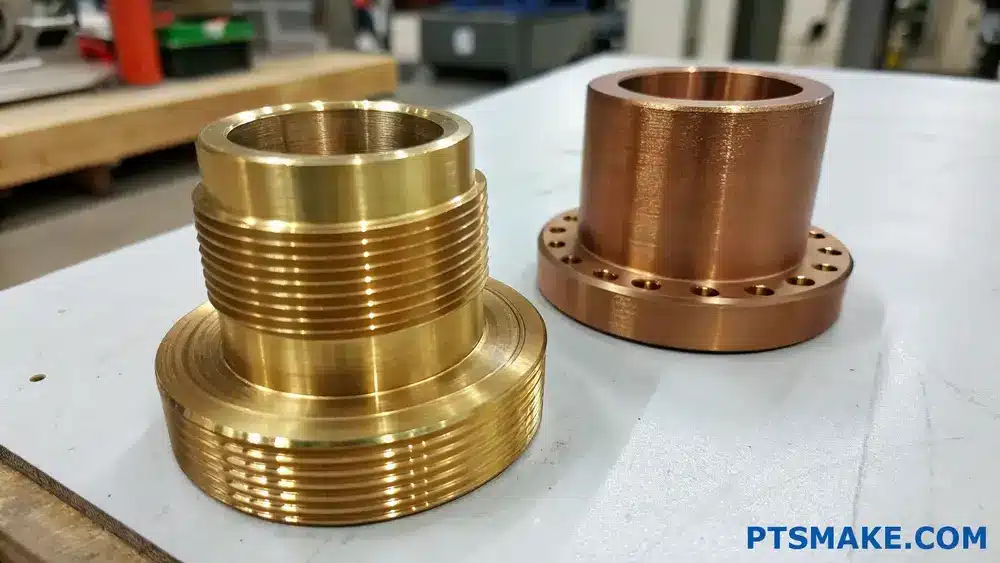

L'usinage du bronze est le processus de coupe et de façonnage des alliages de bronze à l'aide de machines à commande numérique et d'autres outils pour créer des pièces et des composants précis. Il s'agit de transformer le bronze brut en produits finis par le biais de diverses opérations telles que le fraisage, le tournage, le perçage et le meulage.

Chez PTSMAKE, nous avons travaillé avec d'innombrables clients qui avaient initialement négligé le bronze comme solution à leurs problèmes d'ingénierie. Le bronze offre une résistance exceptionnelle à la corrosion, d'excellentes propriétés de roulement et un rapport poids/résistance impressionnant. Si vous êtes à la recherche d'un métal polyvalent qui fonctionne de manière fiable dans des environnements difficiles, continuez à lire pour découvrir pourquoi l'usinage du bronze pourrait être la solution parfaite pour votre prochain projet.

Le laiton ou le bronze sont-ils meilleurs pour l'usinage ?

Vous est-il déjà arrivé d'être confronté à des choix de matériaux, déchiré entre le laiton et le bronze pour votre prochain projet d'usinage ? Ce moment d'incertitude, où vous vous demandez ce qui vous permettra d'obtenir de meilleurs résultats, de réduire les coûts et d'éviter les maux de tête pendant la fabrication, peut être paralysant.

Le laiton se prête généralement mieux à l'usinage que le bronze en raison de sa meilleure usinabilité, de son coût inférieur et de son excellente finition. Toutefois, le bronze offre une meilleure résistance à la corrosion, à la solidité et à l'usure, ce qui le rend idéal pour des applications spécialisées, bien qu'il soit plus difficile à usiner.

Comprendre la composition du laiton et du bronze

Avant de déterminer quel matériau est le meilleur pour l'usinage, il est essentiel de comprendre ce que sont réellement le laiton et le bronze. Tous deux sont des alliages de cuivre, mais leur composition fait toute la différence en termes de performances d'usinage.

Composition en laiton

Le laiton est principalement un alliage de cuivre et de zinc. La teneur en zinc varie généralement entre 5% et 45%, ce qui donne au laiton sa couleur dorée caractéristique. Il existe différents types de laiton en fonction des pourcentages de zinc et d'autres éléments ajoutés :

- Laiton Alpha: Contient jusqu'à 37% de zinc, excellent pour la déformation à froid.

- Laiton alpha-bêta: Contient du zinc 37-45%, bon pour le travail à chaud

- Laiton de décolletage: Contient du plomb (1-3%) pour améliorer l'usinabilité

Le laiton le plus couramment usiné est le C360 (laiton de décolletage), qui contient environ 61,51 TTP11T de cuivre, 35,51 TTP11T de zinc et 31 TTP11T de plomb. La teneur en plomb améliore considérablement l'usinabilité en agissant comme un brise-copeaux.

Composition en bronze

Le bronze est traditionnellement un alliage de cuivre et d'étain, bien que les bronzes modernes contiennent souvent d'autres éléments tels que l'aluminium, le silicium ou le phosphore. Les types de bronze les plus courants sont les suivants :

- Bronze étain: Contient l'étain 10-12%

- Bronze d'aluminium: Contient de l'aluminium 5-12%

- Bronze au silicium: Contient du silicium 3-4%

- Bronze phosphoreux: Contient 0,5-1% de phosphore et 5-10% d'étain.

L'ajout d'étain crée un matériau plus dur et plus résistant à l'usure que le laiton, mais cela a également une incidence sur l'usinabilité.

Comparaison de l'usinabilité

Lorsque l'on compare le laiton et le bronze pour l'usinage, plusieurs facteurs entrent en ligne de compte :

Vitesse de coupe et durée de vie des outils

D'après mon expérience de travail avec les deux matériaux à PTSMAKE, le laiton permet systématiquement des vitesses de coupe plus élevées. Nous pouvons faire tourner nos machines CNC 20-30% plus vite lorsque nous usinons le laiton par rapport au bronze. Cela est principalement dû à la dureté plus faible du laiton et à l'effet bénéfique de la teneur en plomb dans les qualités de laiton de décolletage.

La durée de vie des outils est également nettement supérieure lors de l'usinage du laiton. Au cours d'une production récente de 5 000 pièces, nous avons observé que le remplacement des outils était trois fois plus fréquent pour les pièces en bronze que pour les pièces similaires en laiton.

Formation des copeaux

L'une des différences les plus notables lors de l'usinage de ces matériaux est la formation de copeaux :

| Matériau | Type de puce | Contrôle des puces | Finition de la surface |

|---|---|---|---|

| Laiton | Court, cassant | Excellent | Excellent |

| Bronze | Longues, filandreuses | Faible à modéré | Bon à excellent |

Le laiton produit des copeaux courts et fragiles qui se cassent facilement et disparaissent rapidement de la zone de coupe. Le bronze, en particulier le bronze étamé, a tendance à former des copeaux plus longs et plus filandreux qui peuvent s'enrouler autour de l'outil ou de la pièce à usiner, ce qui nécessite une intervention plus fréquente de l'opérateur.

Finition de la surface

Les deux matériaux permettent d'obtenir d'excellents états de surface, mais le laiton nécessite généralement moins d'efforts pour produire une surface lisse. Le bronze permet d'obtenir une belle finition, mais nécessite souvent des étapes supplémentaires ou une sélection plus minutieuse des paramètres.

Considérations sur les coûts

Le coût est toujours un facteur déterminant dans le choix des matériaux. Voici comment se comparent le laiton et le bronze :

Coût des matériaux

Le laiton est généralement 15-40% moins cher que le bronze, en fonction de l'alliage spécifique. Cette différence de coût peut être significative pour les grandes séries. Par exemple, sur un projet récent impliquant 200 composants de précision, le choix du laiton par rapport au bronze a permis à notre client d'économiser environ $3.500 rien qu'en coûts de matériaux.

Coûts d'usinage

Le coût total de l'usinage comprend non seulement le matériau, mais aussi les coûts de production :

- Temps d'usinage (qui est moindre pour le laiton en raison des vitesses de coupe plus élevées)

- Consommation d'outils (plus faible avec le laiton)

- Coûts de main-d'œuvre (moins élevés avec le laiton en raison d'une moindre intervention de l'opérateur)

Lorsque tous ces facteurs sont pris en compte, l'usinage du laiton peut être 20-35% plus économique que celui du bronze pour de nombreuses applications.

Considérations spécifiques à l'application

Bien que le laiton soit généralement plus facile à usiner, le bronze reste le meilleur choix pour certaines applications en raison de ses propriétés supérieures dans des conditions spécifiques.

Solidité et résistance à l'usure

Le bronze, en particulier le bronze d'aluminium, offre une qualité supérieure résistance à la traction1 et la résistance à l'usure par rapport au laiton. Le bronze est donc préférable pour les composants soumis à de fortes contraintes mécaniques ou à des environnements abrasifs, tels que les roulements, les bagues et les hélices marines.

Résistance à la corrosion

Le bronze est généralement plus résistant à la corrosion que le laiton, en particulier dans les environnements marins. Bien que les deux contiennent du cuivre, l'aluminium ou le silicium du bronze offre une meilleure protection contre la corrosion due à l'eau salée que le zinc du laiton.

Propriétés électriques et thermiques

Le laiton a une meilleure conductivité électrique que la plupart des bronzes, ce qui le rend préférable pour les composants électriques. Toutefois, certains alliages de bronze offrent une meilleure conductivité thermique, ce qui peut être crucial pour les applications de dissipation de la chaleur.

Faire le bon choix

Sur la base de mon expérience, voici un cadre de décision simplifié :

Choisissez le laiton quand :

- L'usinabilité et le coût sont des préoccupations majeures

- Des volumes de production élevés sont nécessaires

- L'application n'est pas confrontée à une corrosion ou une usure extrême.

Choisissez le bronze quand :

- La résistance à l'usure est essentielle

- La résistance à la corrosion (en particulier dans les environnements marins) est nécessaire.

- Le composant doit résister à des contraintes mécaniques élevées

- Le coût d'usinage plus élevé est justifié par les exigences de performance.

Le bronze présente-t-il une bonne usinabilité ?

Vous êtes-vous déjà demandé si le bronze était le bon matériau pour votre projet d'usinage ? Peut-être avez-vous rencontré des difficultés avec d'autres métaux et cherchez-vous un matériau qui ne vous laissera pas frustré par des finitions de surface médiocres ou une usure excessive de l'outil ?

Oui, le bronze présente généralement une excellente usinabilité. La plupart des alliages de bronze se coupent proprement, produisent des copeaux gérables et permettent d'obtenir de bonnes finitions de surface sans usure excessive de l'outil. Toutefois, l'usinabilité varie considérablement d'un alliage de bronze à l'autre, les bronzes contenant du plomb offrant une usinabilité supérieure, tandis que les bronzes d'aluminium posent davantage de problèmes.

Comprendre les facteurs d'usinabilité du bronze

Le bronze est l'un des métaux les plus anciens, datant de plusieurs milliers d'années, mais il reste d'actualité dans la fabrication moderne. D'après mon expérience chez PTSMAKE, le bronze reste un choix populaire pour de nombreux composants de précision. Mais qu'est-ce qui rend le bronze facile ou difficile à usiner ?

La composition des alliages et son impact

La composition du bronze influe considérablement sur son usinabilité. Le bronze est principalement un alliage de cuivre et d'étain, mais divers éléments sont ajoutés pour améliorer des propriétés spécifiques. Ces ajouts influencent directement la façon dont le matériau réagit aux outils de coupe.

Les bronzes contenant du plomb (comme le C83600) sont parmi les alliages de bronze les plus faciles à usiner. Le plomb agit comme un lubrifiant naturel pendant l'usinage, réduisant la friction entre l'outil et la pièce. Il en résulte des coupes plus douces, une meilleure évacuation des copeaux et une durée de vie prolongée de l'outil. En revanche, les bronzes d'aluminium, tout en offrant une excellente solidité et une résistance à la corrosion, ont tendance à être plus difficiles à usiner en raison de leur dureté et de leurs caractéristiques d'écrouissage.

Équilibre entre dureté et ductilité

La combinaison équilibrée de dureté et de ductilité du bronze contribue à sa bonne usinabilité générale. Il est suffisamment dur pour conserver une stabilité dimensionnelle pendant l'usinage, mais suffisamment ductile pour éviter une fragilité excessive qui pourrait provoquer des fissures ou des éclats.

Lorsque je choisis un alliage de bronze pour un projet d'usinage, je considère toujours la valeur de la dureté Brinell comme un indicateur de l'usinabilité. Généralement, les alliages de bronze dont la dureté Brinell se situe entre 60 et 90 offrent la meilleure usinabilité, tout en conservant des propriétés mécaniques adéquates pour la plupart des applications.

Comparaison de l'usinabilité de différents alliages de bronze

Les différents alliages de bronze présentent des degrés variables d'usinabilité. Comprendre ces différences permet de sélectionner l'alliage adéquat pour des exigences d'usinage spécifiques.

Bronzes à l'étain (bronze phosphoreux)

Les bronzes d'étain, y compris les bronzes phosphorescents (C51000, C52100), offrent une usinabilité raisonnable avec des duretés de l'ordre de 75-85 Brinell. Leurs caractéristiques de coupe sont les suivantes

- Forces de coupe modérées requises

- Bon potentiel de finition de surface

- Formation de copeaux moyens

- Usure modérée de l'outil

Ces alliages forment des copeaux continus qui nécessitent parfois des brise-copeaux ou des paramètres de coupe appropriés pour être gérés efficacement.

Bronzes au plomb

Les bronzes au plomb (C83600, C93200) présentent une usinabilité supérieure à celle des alliages de bronze. La présence de plomb (parfois jusqu'à 10%) améliore considérablement les caractéristiques d'usinage :

- Efforts de coupe réduits

- Excellent brise-copeaux

- Réduction de l'arête rapportée sur les outils de coupe

- Durée de vie prolongée de l'outil

- Finitions de surface supérieures

Le propriétés d'usinage libre2 des bronzes au plomb les rendent idéaux pour les pièces complexes nécessitant des tolérances de précision. Toutefois, les préoccupations environnementales et sanitaires concernant le plomb ont conduit à des restrictions dans certaines applications.

Bronzes d'aluminium

Les bronzes d'aluminium (C95400, C95500) présentent des difficultés d'usinage plus importantes en raison de leur résistance plus élevée et de leur tendance à l'écrouissage. Leurs caractéristiques d'usinage sont les suivantes

- Des forces de coupe plus élevées sont nécessaires

- Potentiel d'écrouissage pendant l'usinage

- Usure abrasive des outils de coupe

- Contrôle plus difficile des puces

Malgré ces difficultés, avec un outillage et des paramètres de coupe appropriés, les bronzes d'aluminium peuvent être usinés efficacement pour produire des composants de haute qualité.

Optimisation des paramètres d'usinage du bronze

Sur la base de mon expérience dans de nombreux projets d'usinage du bronze, j'ai constaté que l'optimisation des paramètres d'usinage améliore considérablement les résultats obtenus avec le bronze.

Recommandations concernant la vitesse de coupe et l'avance

Le tableau ci-dessous fournit des recommandations générales pour l'usinage de différents alliages de bronze :

| Type de bronze | Vitesse de coupe (SFM) | Vitesse d'alimentation (in/rev) | Profondeur de coupe (in) |

|---|---|---|---|

| Bronze au plomb | 300-600 | 0.005-0.020 | 0.050-0.250 |

| Bronze étain | 200-450 | 0.004-0.015 | 0.040-0.200 |

| Aluminium Bronze | 150-350 | 0.003-0.012 | 0.030-0.150 |

Ces paramètres servent de points de départ et peuvent nécessiter des ajustements en fonction des conditions d'usinage spécifiques, de l'outillage et des capacités de l'équipement.

Sélection d'outils pour l'usinage du bronze

Pour des résultats optimaux lors de l'usinage du bronze, je recommande :

- Outils en carbure pour les opérations d'usinage générales

- Outils en acier rapide (HSS) pour des applications spécifiques

- Outils avec angles de coupe positifs (5° à 15°)

- Angles de relief adéquats (5° à 10°)

- Surfaces d'outils polies pour réduire la formation d'arêtes

Chez PTSMAKE, nous avons constaté que l'utilisation de systèmes de refroidissement appropriés améliore également de manière significative les performances d'usinage du bronze. Les huiles solubles dans l'eau fournissent un excellent refroidissement et une bonne lubrification pour la plupart des opérations d'usinage du bronze.

Défis communs et solutions dans l'usinage du bronze

Même si le bronze présente généralement une bonne usinabilité, certains problèmes peuvent se poser. La compréhension de ces défis et de leurs solutions garantit la réussite de l'usinage.

Questions relatives à l'état de surface

Le bronze peut parfois présenter un mauvais état de surface en raison de.. :

- Arête rapportée sur les outils de coupe

- Vitesses de coupe inappropriées

- Outil émoussé

- Application inadéquate du liquide de refroidissement

Pour obtenir des finitions de surface supérieures sur les composants en bronze, je mets en œuvre les stratégies suivantes :

- Maintenir des arêtes de coupe tranchantes

- Utiliser un flux de liquide de refroidissement approprié dirigé vers la zone de coupe

- Appliquer des vitesses de coupe plus élevées avec des avances modérées

- Envisager des opérations de brunissage pour les exigences critiques en matière d'état de surface

Considérations relatives à l'usure des outils

L'usure des outils lors de l'usinage du bronze varie selon le type d'alliage. Les bronzes d'aluminium provoquent une usure plus abrasive, tandis que les bronzes au plomb sont plus doux pour l'outillage. Pour maximiser la durée de vie de l'outil lors de l'usinage du bronze :

- Sélectionner les matériaux d'outillage appropriés en fonction de l'alliage de bronze spécifique

- Appliquer les mesures de refroidissement et de lubrification appropriées

- Contrôler régulièrement l'état de l'outil

- Utiliser des paramètres de coupe optimisés pour équilibrer la productivité et la durée de vie de l'outil

Chez PTSMAKE, la mise en œuvre de ces stratégies nous a permis d'obtenir d'excellents résultats lors de l'usinage de divers alliages de bronze, en fournissant des composants de haute précision avec une efficacité optimale.

Quel est le meilleur bronze pour l'usinage ?

Avez-vous déjà eu du mal à sélectionner le bon alliage de bronze pour votre projet d'usinage ? Il est frustrant d'investir dans un matériau pour découvrir qu'il ne s'usine pas bien, ce qui entraîne l'usure de l'outil, des finitions de surface médiocres, voire des pièces mises au rebut. Le choix entre des dizaines de types de bronze peut être écrasant.

Le meilleur bronze pour l'usinage est généralement le C36000 (laiton de décolletage) en raison de son excellente usinabilité de 100%. Pour les applications nécessitant un véritable bronze, le C54400 (bronze phosphoreux) offre une usinabilité supérieure tout en conservant une bonne solidité, une bonne résistance à l'usure et les propriétés de corrosion nécessaires aux applications industrielles.

Facteurs clés déterminant l'usinabilité du bronze

Lors de l'évaluation du bronze pour des applications d'usinage, plusieurs propriétés critiques déterminent les performances du matériau. Après avoir travaillé avec d'innombrables alliages de bronze chez PTSMAKE, j'ai constaté que la compréhension de ces facteurs aide les ingénieurs à prendre de meilleures décisions concernant les matériaux.

La composition chimique et son impact

La composition chimique du bronze influe considérablement sur son usinabilité. Le bronze traditionnel est principalement un alliage de cuivre et d'étain, mais les variantes modernes contiennent divers éléments qui modifient considérablement les caractéristiques d'usinage :

- Plomb (Pb): Agit comme un brise-copeaux et un lubrifiant, améliorant de manière significative l'usinabilité.

- Zinc (Zn): Augmente la fluidité et réduit les frottements lors de la coupe

- Phosphore (P): Améliore la résistance mais peut rendre le matériau plus difficile à usiner.

- Silicium (Si): Augmente la dureté et la résistance à l'usure mais nécessite des paramètres de coupe adaptés.

Les bronzes au plomb comme le C93200 (SAE 660) s'usinent exceptionnellement bien car les particules de plomb créent des discontinuités dans la matrice métallique, ce qui permet aux copeaux de se détacher facilement pendant les opérations d'usinage.

Compromis entre dureté et usinabilité

Il existe toujours un équilibre entre la dureté et la facilité d'usinage. Ce rapport suit un schéma général :

| Type de bronze | Dureté Brinell | Usinabilité relative | Meilleures applications |

|---|---|---|---|

| Bronze au plomb | 60-80 BHN | Excellent (80-100%) | Roulements, coussinets, composants basse pression |

| Bronze phosphoreux | 80-120 BHN | Bon (60-70%) | Engrenages, ressorts, composants électriques |

| Aluminium Bronze | 110-180 BHN | Moyen (40-50%) | Quincaillerie marine, plaques d'usure, composants de pompes |

| Bronze au silicium | 90-140 BHN | Médiocre à moyen (30-45%) | Applications architecturales, environnements corrosifs |

Le taux d'usinabilité3 est souvent exprimée en pourcentage, le laiton de décolletage (C36000) étant utilisé comme étalon de référence pour 100%.

Les 5 meilleurs alliages de bronze pour les applications d'usinage

D'après l'expérience que j'ai acquise en supervisant les projets d'usinage du bronze chez PTSMAKE, ces cinq alliages de bronze donnent systématiquement les meilleurs résultats :

1. C93200 (SAE 660) Palier Bronze

Il s'agit peut-être de l'alliage de bronze le plus usiné en raison de son excellente combinaison de propriétés :

- La teneur en plomb 7% assure une formation supérieure des puces.

- Dureté modérée (80 BHN) permettant un enlèvement de matière rapide

- Excellentes propriétés de portance pour la pièce finie

- Cote d'usinabilité : 80%

C'est la solution que je recommande lorsqu'un client a besoin de composants en bronze usinés qui seront soumis à des charges modérées et à un contact glissant.

2. Bronze phosphoreux C54400

Lorsqu'une plus grande résistance est requise sans sacrifier l'usinabilité :

- Contient de petites quantités de phosphore qui améliorent la résistance.

- Bonne usinabilité avec un outillage approprié

- Propriétés élastiques et résistance à la fatigue supérieures

- Cote d'usinabilité : 65%

3. C95400 Bronze d'aluminium

Pour les applications nécessitant une grande solidité et une excellente résistance à la corrosion :

- Contient de l'aluminium 10-11% pour une dureté accrue

- Nécessite des vitesses de coupe plus lentes mais produit d'excellentes finitions

- Excellente résistance à l'usure de la pièce finie

- Cote d'usinabilité : 50%

4. C90300 Bronze à l'étain

Un véritable bronze avec une excellente stabilité dimensionnelle :

- Contient de l'étain 8%, peu de plomb

- Bonne usinabilité lorsque les avances et les vitesses appropriées sont utilisées.

- Excellent pour les applications étanches à la pression

- Cote d'usinabilité : 60%

5. C64200 Bronze au silicium

Lorsque la résistance à la corrosion est primordiale :

- Contient du silicium 3% pour une meilleure solidité et une meilleure résistance à la corrosion

- Plus difficile à usiner, mais permet d'obtenir d'excellents états de surface.

- Performances exceptionnelles en milieu marin

- Cote d'usinabilité : 40%

Optimisation des paramètres d'usinage pour le bronze

La clé de la réussite de l'usinage du bronze réside dans le choix des bons paramètres de coupe. Chez PTSMAKE, nous avons affiné ces approches au fil de nos années d'expérience :

Recommandations concernant la vitesse de coupe et l'avance

| Type de bronze | Vitesse de coupe (SFM) | Vitesse d'alimentation (IPR) | Profondeur de coupe (pouces) |

|---|---|---|---|

| Bronze au plomb | 300-500 | 0.005-0.015 | 0.050-0.250 |

| Bronze phosphoreux | 200-350 | 0.003-0.010 | 0.030-0.200 |

| Aluminium Bronze | 150-250 | 0.002-0.008 | 0.020-0.150 |

| Bronze au silicium | 150-300 | 0.002-0.008 | 0.020-0.150 |

Ces paramètres servent de points de départ ; je recommande toujours de les ajuster en fonction des machines et de l'outillage spécifiques.

Sélection du liquide de refroidissement et géométrie de l'outil

Pour un résultat optimal de l'usinage du bronze :

Liquide de refroidissement: Les liquides de coupe à base d'huile minérale sulfurisée sont particulièrement efficaces pour le bronze. Les liquides de refroidissement solubles dans l'eau à une concentration de 8-10% sont également efficaces.

Géométrie de l'outil:

- Outils HSS : Utilisez des angles de coupe de 5 à 10 degrés pour la plupart des bronzes.

- Outils en carbure : Les angles de coupe positifs (5-8 degrés) sont les plus efficaces.

- Rayon du nez de l'outil : Des rayons plus importants (0.030-0.060") améliorent la finition de la surface.

Contrôle des puces: Le bronze a tendance à produire des copeaux longs et filandreux. Les outils équipés de brise-copeaux spécialement conçus pour les matériaux non ferreux donnent les meilleurs résultats.

Lors de l'usinage du bronze au silicium ou de l'aluminium, j'ai constaté que la réduction des vitesses de 20-30% par rapport au bronze au plomb et l'utilisation d'outils avec des angles de coupe positifs plus élevés améliorent de manière significative la durée de vie de l'outil et la finition de la surface.

Qu'est-ce qui dure le plus longtemps, le laiton ou le bronze ?

Vous est-il déjà arrivé d'investir dans des composants métalliques et de constater qu'ils se détérioraient plus vite que prévu ? Ou peut-être êtes-vous partagé entre le laiton et le bronze pour un projet où la longévité est cruciale ? La frustration liée au choix du mauvais alliage peut entraîner des remplacements coûteux et des retards de projet que personne ne souhaite subir.

Le bronze dure généralement plus longtemps que le laiton en raison de sa résistance supérieure à la corrosion, en particulier dans les environnements marins. Alors que le laiton offre une meilleure malléabilité et un coût moins élevé, la durabilité du bronze, sa résistance aux intempéries et sa teneur plus élevée en cuivre en font le meilleur choix pour les applications à long terme exposées à des conditions difficiles.

Facteurs de durabilité qui affectent la longévité

Lorsque l'on compare le laiton et le bronze, il faut tenir compte de plusieurs facteurs clés qui influencent leur durée de vie. Tous deux sont des alliages de cuivre, mais leur composition crée des différences significatives dans la façon dont ils résistent au temps et aux conditions environnementales.

Résistance à la corrosion

Le bronze présente un avantage certain en matière de résistance à la corrosion. Sa forte teneur en cuivre combinée à l'étain (plutôt qu'au zinc que l'on trouve dans le laiton) en fait un matériau naturellement plus résistant à diverses formes de dégradation. Ceci est particulièrement évident dans les applications marines où l'eau salée peut rapidement compromettre les métaux moins résistants.

D'après mon expérience avec les fabricants des régions côtières, les composants en bronze sont toujours plus résistants que les autres composants en laiton lorsqu'ils sont exposés au brouillard salin. La patine naturelle qui se forme sur le bronze sert en fait de couche protectrice, empêchant toute corrosion supplémentaire et prolongeant la durée de vie utile du composant.

Facteurs environnementaux

Les conditions environnementales jouent un rôle crucial dans la détermination du métal qui durera le plus longtemps :

| Environnement | Performance des cuivres | Bronze Performance |

|---|---|---|

| Marine/eau salée | Faible à modéré | Excellent |

| Eau douce | Bon | Très bon |

| Extérieur (urbain) | Modéré | Bon |

| Intérieur | Excellent | Excellent |

| Industriel (chimique) | Pauvre | Modéré |

Les fluctuations de température et les niveaux d'humidité affectent également la longévité. Le bronze conserve mieux son intégrité structurelle en cas de températures extrêmes, tandis que le laiton peut subir des changements dimensionnels plus importants qui peuvent compromettre les composants de précision au fil du temps.

Résistance à l'usure

Lorsqu'il s'agit d'usure mécanique, le bronze présente généralement des performances supérieures. C'est pourquoi vous verrez souvent des roulements, des bagues et des engrenages en bronze dans des applications où le frottement est constant. Les propriétés du matériau propriétés tribologiques4 le rendent idéal pour ces scénarios de forte usure.

Le laiton, bien que plus tendre, a des applications où ses caractéristiques d'usure sont bénéfiques - en particulier lorsqu'il est associé à des métaux plus durs pour lesquels un certain degré de "souplesse" est souhaitable afin de réduire l'usure des composants plus coûteux.

Différences de composition affectant la longévité

La différence fondamentale entre ces alliages réside dans leur composition :

- Laiton : Principalement cuivre et zinc (généralement 60-70% cuivre, 30-40% zinc)

- Bronze : principalement du cuivre et de l'étain (généralement 88-95% de cuivre, 5-12% d'étain).

Ces différences de composition ont un impact direct sur la longévité de plusieurs manières :

Dézincification dans le laiton

L'une des principales faiblesses du laiton est la dézincification, un processus au cours duquel le zinc s'échappe de l'alliage lorsqu'il est exposé à certaines conditions, en particulier à des environnements acides ou riches en chlorure. Ce processus laisse derrière lui une structure poreuse et affaiblie qui est sujette à des défaillances.

Chez PTSMAKE, j'ai vu de nombreux cas où des composants en laiton ont connu une défaillance prématurée dans des applications industrielles en raison de ce mécanisme de dégradation spécifique. La porosité qui en résulte compromet non seulement l'intégrité structurelle, mais peut également entraîner des fuites dans les systèmes de fluides - un mode de défaillance particulièrement problématique dans les composants hydrauliques.

Les éléments d'alliage et leurs effets

Des éléments supplémentaires dans les deux alliages peuvent modifier de manière significative leur durabilité :

- Le plomb dans le laiton améliore l'usinabilité mais peut réduire la résistance à la corrosion.

- L'aluminium dans le bronze crée le bronze d'aluminium, qui offre une solidité et une résistance à l'usure exceptionnelles.

- Le silicium dans le bronze améliore la fluidité pour les applications de moulage tout en maintenant une bonne résistance à la corrosion.

Applications concrètes et durée de vie

Mon expérience de plus de 15 ans dans la fabrication de précision m'a permis d'observer des schémas clairs dans la manière dont ces métaux se comportent dans diverses applications :

Applications marines

Pour les composants marins, le bronze est le grand gagnant. L'architecture navale s'appuie sur le bronze depuis des siècles, précisément en raison de sa résistance exceptionnelle à la corrosion par l'eau de mer. Les hélices, les raccords de gouvernail et la quincaillerie sous-marine fabriqués en bronze peuvent durer des décennies, alors que leurs équivalents en laiton doivent être remplacés au bout de quelques années.

Éléments architecturaux

Dans les applications architecturales exposées aux intempéries, le bronze conserve généralement son intégrité pendant plus de 50 ans avec un minimum d'entretien. La patine distinctive qui se développe - allant du brun au vert en fonction des conditions environnementales - ne protège pas seulement le métal, mais est souvent considérée comme esthétiquement désirable.

Les éléments architecturaux en laiton, bien que plus brillants à l'origine, nécessitent un entretien plus fréquent pour éviter leur détérioration, en particulier dans les environnements côtiers ou industriels.

Composants mécaniques

Pour les pièces mécaniques soumises au frottement et à l'usure, la dureté et la résistance à l'usure supérieures du bronze se traduisent par une durée de vie opérationnelle plus longue. C'est pourquoi le bronze reste le matériau privilégié pour les roulements, les bagues et les engrenages dans les applications critiques où une défaillance serait coûteuse ou dangereuse.

Lors d'une conception axée sur la longévité, PTSMAKE recommande souvent le bronze pour les composants qui subiront des contraintes mécaniques importantes combinées à une exposition à l'environnement. Le coût supplémentaire du matériau est généralement compensé par la durée de vie prolongée et la réduction des besoins de maintenance.

Quels sont les défis les plus courants dans l'usinage du bronze ?

Avez-vous déjà essayé d'usiner des pièces en bronze pour obtenir des résultats médiocres ? Ou peut-être avez-vous été confronté à une usure inattendue de l'outil qui a fait dérailler votre calendrier de production ? L'usinage du bronze semble simple, mais il cache souvent des complexités qui peuvent frustrer même les machinistes expérimentés.

L'usinage du bronze présente plusieurs défis communs, notamment l'usure de l'outil, les variations de dureté du matériau, les problèmes de contrôle des copeaux, les problèmes de gestion thermique et les difficultés d'état de surface. Il est essentiel de comprendre ces défis pour obtenir des résultats précis et prolonger la durée de vie des outils lors de l'usinage des alliages de bronze.

Comprendre les variations de dureté des matériaux

L'un des défis les plus importants que je rencontre dans l'usinage du bronze est la gestion des variations de dureté du matériau. Les alliages de bronze contiennent différentes proportions de cuivre et d'autres éléments tels que l'étain, l'aluminium, le silicium ou le phosphore. Chaque composition se traduit par des niveaux de dureté différents.

Par exemple, les bronzes à l'étain (avec 10-12% d'étain) ont tendance à être beaucoup plus durs que les bronzes à l'aluminium. Lorsque votre fournisseur fournit des matériaux dont la composition est légèrement différente de celle spécifiée, les paramètres de coupe que vous avez soigneusement calculés deviennent soudainement inefficaces.

Chez PTSMAKE, nous avons mis en place des protocoles rigoureux de test des matériaux pour relever ce défi. Avant de commencer tout projet d'usinage de bronze, nous vérifions la composition exacte et la dureté du matériau. Cette étape supplémentaire a permis d'économiser d'innombrables heures de dépannage et de reprise.

Méthodes d'essai de dureté des matériaux pour le bronze

Plusieurs méthodes permettent de déterminer la dureté exacte des matériaux en bronze :

- Essai de dureté Brinell - Idéal pour les composants en bronze moulé

- Essai de dureté Rockwell - Meilleur pour le bronze forgé à structure uniforme

- Essai de dureté portable - Utile pour les grandes pièces en bronze

La mise en œuvre de ces méthodes d'essai fournit les données nécessaires pour ajuster les paramètres d'usinage de manière appropriée.

Usure et dégradation rapides des outils

L'usure des outils est un autre défi majeur dans l'usinage du bronze. La nature abrasive du bronze, en particulier dans les alliages contenant du silicium ou de l'aluminium, peut conduire à l'usure de l'outil. dégradation prématurée de l'outil5 et l'échec.

Lors de l'usinage du bronze phosphoreux, j'ai observé que les outils de coupe s'émoussaient jusqu'à 40% plus rapidement que lors de l'usinage de l'acier doux. Cette usure accélérée augmente non seulement les coûts d'outillage, mais a également un impact sur la précision dimensionnelle lorsque la géométrie de l'outil change.

Pour lutter contre ce problème :

- Utiliser des outils en carbure avec des revêtements appropriés (les revêtements TiAlN ou diamantés conviennent bien).

- Mettre en place des cycles d'inspection des outils plus fréquents

- Envisager des outils de coupe en céramique ou en CBN pour les productions en grande série

La sélection correcte du matériau de l'outil en fonction de l'alliage de bronze spécifique peut prolonger la durée de vie de l'outil de 2 à 3 fois par rapport à l'outil HSS standard.

Problèmes de contrôle des puces

La gestion de la formation et de l'évacuation des copeaux présente des défis uniques lors de l'usinage du bronze. Contrairement à certains matériaux qui forment des copeaux nets et prévisibles, le bronze peut produire de longs copeaux filandreux qui s'enroulent autour de l'outil ou de la pièce.

Ces puces problématiques peuvent :

- Rayer les surfaces finies

- Interférer avec le flux du liquide de refroidissement

- Créer des risques pour la sécurité des opérateurs

- Entraîne des conditions de coupe irrégulières

J'ai constaté que la mise en œuvre d'une géométrie de brise-copeaux appropriée et l'ajustement des vitesses d'avance peuvent améliorer de manière significative le contrôle des copeaux. Par exemple, en augmentant la vitesse d'avance de 15-20% tout en maintenant la même vitesse de coupe, on transforme souvent les copeaux filandreux problématiques en copeaux en forme de virgule plus faciles à gérer.

Défis en matière de gestion thermique

La conductivité thermique du bronze varie considérablement d'un alliage à l'autre, ce qui complique la gestion de la chaleur pendant les opérations d'usinage. Ce tableau illustre les différences de conductivité thermique :

| Type d'alliage de bronze | Conductivité thermique (W/m-K) | Difficulté relative d'usinage |

|---|---|---|

| A base de cuivre | 26-50 | Modéré |

| Aluminium Bronze | 30-83 | Haut |

| Bronze phosphoreux | 22-50 | Modéré à élevé |

| Bronze au silicium | 35-45 | Très élevé |

La conductivité thermique relativement élevée du bronze par rapport à l'acier signifie que la chaleur se dissipe rapidement dans toute la pièce. Bien que cela permette d'éviter une surchauffe localisée, cela peut entraîner des problèmes de précision dimensionnelle lorsque l'ensemble de la pièce se dilate pendant l'usinage.

Pour les composants de précision en bronze, je mets en place des environnements à température contrôlée et je laisse les pièces atteindre l'équilibre thermique avant les opérations de finition.

Difficultés liées à l'état de surface

Il peut être particulièrement difficile d'obtenir des finitions de surface homogènes sur les composants en bronze. La souplesse du bronze par rapport à l'acier signifie qu'il peut s'étaler au lieu de se couper proprement, ce qui entraîne des imperfections de surface.

La solution réside dans :

- Utilisation d'outils tranchants avec des angles de coupe positifs

- Mise en œuvre de passes de finition avec de faibles profondeurs de coupe

- Sélection de fluides de coupe appropriés (les huiles sulfurées sont souvent les plus efficaces)

- Maintien de débits d'alimentation constants tout au long de l'opération

Lors de l'usinage de composants ornementaux en bronze chez PTSMAKE, nous avons mis au point des processus de polissage spécialisés qui suivent les opérations CNC afin d'obtenir des finitions de type miroir là où c'est nécessaire.

Considérations sur la corrosion galvanique

Bien qu'il ne s'agisse pas à proprement parler d'un défi d'usinage, il est essentiel de s'assurer que les composants en bronze usinés ne subissent pas de corrosion galvanique dans leur application finale. Lorsque le bronze entre en contact avec des métaux différents en présence d'un électrolyte, une corrosion accélérée peut se produire.

Ce problème potentiel doit être pris en compte lors de la conception et du processus d'usinage :

- Planification de revêtements protecteurs appropriés

- Conception de l'isolation entre des métaux dissemblables

- Assurer un nettoyage correct après l'usinage pour éliminer les résidus conducteurs

Recommandations de traitement post-usinage

Pour maximiser les performances des composants en bronze usinés, il convient de prendre en compte les étapes de post-traitement suivantes :

- Traitement thermique pour soulager le stress

- Passivation de surface pour améliorer la résistance à la corrosion

- Application de revêtements protecteurs le cas échéant

- Nettoyage adéquat pour éliminer tous les résidus d'usinage

En relevant systématiquement ces défis, l'usinage du bronze devient beaucoup plus facile à gérer. Avec plus de 15 ans d'expérience dans l'industrie, j'ai constaté qu'une bonne planification et une bonne connaissance des matériaux sont les clés de la réussite des projets d'usinage du bronze.

Comment l'usinage du bronze affecte-t-il les tolérances des pièces ?

Avez-vous déjà reçu des pièces en bronze qui ne s'emboîtaient pas correctement ? Ou peut-être avez-vous conçu une pièce de précision en bronze pour vous rendre compte que le produit usiné final ne répondait pas à vos spécifications ? La frustration liée au traitement de pièces qui sortent des plages de tolérance acceptables peut faire dérailler des projets et augmenter les coûts de manière considérable.

L'usinage du bronze affecte les tolérances des pièces principalement en raison des propriétés de dilatation thermique du matériau, des schémas d'usure de l'outil et de sa tendance à revenir en arrière pendant les opérations de coupe. Des techniques d'usinage appropriées, la sélection de l'outillage et le contrôle des processus sont essentiels pour maintenir des tolérances serrées dans les composants en bronze.

Propriétés des matériaux et leur impact sur les tolérances

Les alliages de bronze possèdent des propriétés physiques uniques qui influencent directement les tolérances d'usinage. Lorsque je travaille avec le bronze, j'ai constaté qu'il est essentiel de comprendre ces caractéristiques fondamentales du matériau pour obtenir des dimensions précises.

Considérations sur la dilatation thermique

Le bronze a un coefficient de dilatation thermique relativement élevé par rapport à d'autres matériaux d'usinage courants. Pendant les opérations d'usinage, le frottement entre les outils de coupe et la pièce à usiner génère de la chaleur, ce qui provoque la dilatation du bronze. Cette dilatation thermique peut affecter de manière significative la précision dimensionnelle, en particulier dans les applications de précision.

D'après mon expérience chez PTSMAKE, le contrôle de la température pendant l'usinage est essentiel pour maintenir des tolérances serrées. Pour les composants nécessitant des tolérances inférieures à ±0,001", nous mettons en œuvre des protocoles stricts de contrôle de la température dans notre installation d'usinage CNC. Ces protocoles comprennent

- Maintien d'une température ambiante constante dans la zone d'usinage

- Utilisation de systèmes de refroidissement pour minimiser l'accumulation de chaleur

- Permettre aux pièces d'atteindre l'équilibre thermique avant les mesures finales

Dureté des matériaux et usure des outils

La dureté des alliages de bronze varie considérablement, ce qui a un impact direct sur les tolérances d'usinage. Les bronzes plus tendres, comme le bronze d'étain, ont tendance à produire des bords arrondis sur les outils de coupe, tandis que les variétés plus dures, comme le bronze d'aluminium, peuvent accélérer l'usure de l'outil.

J'ai observé que l'usure des outils est l'un des principaux facteurs affectant la cohérence des tolérances au cours de longues séries de production. À mesure que les outils s'usent, les dimensions se modifient progressivement, ce qui peut entraîner des écarts par rapport aux spécifications. Pour les composants critiques en bronze, nous mettons en œuvre les pratiques suivantes :

- Programmes réguliers d'inspection et de remplacement des outils

- Vérification des dimensions en cours de fabrication

- Compensation de la trajectoire de l'outil sur la base des schémas d'usure

Techniques d'usinage pour des tolérances optimales

Le choix de la technique d'usinage a un impact significatif sur les tolérances réalisables dans les composants en bronze. Les différentes approches offrent des niveaux variables de précision et de cohérence.

Fraisage CNC ou tournage pour le bronze

Lorsque la précision est primordiale, le choix entre les opérations de fraisage et de tournage devient critique. Le tableau suivant présente les tolérances typiques des méthodes d'usinage du bronze :

| Méthode d'usinage | Plage de tolérance typique | Meilleur pour |

|---|---|---|

| Fraisage CNC | ±0,002" à ±0,0005" | Géométries complexes, surfaces planes |

| Tournage CNC | ±0,001" à ±0,0003". | Caractéristiques cylindriques, filetages extérieurs |

| Broyage | ±0,0005" à ±0,0001" | Surfaces de haute précision, finition |

| EDM | ±0,0005" à ±0,0002" | Caractéristiques complexes, alliages de bronze dur |

Pour les composants nécessitant des tolérances extrêmement serrées, nous utilisons souvent une combinaison de ces procédés. L'ébauche initiale enlève la plus grande partie de la matière, suivie par des opérations d'usinage de finition qui permettent d'atteindre une plus grande précision.

Paramètres de coupe et leurs effets

La vitesse de coupe, l'avance et la profondeur de coupe influencent directement les tolérances d'usinage des pièces en bronze. D'après mon expérience, l'optimisation de ces paramètres est essentielle pour obtenir des résultats cohérents. Pour la plupart des alliages de bronze, je recommande :

- Vitesses de coupe plus élevées que celles utilisées pour l'acier (typiquement 1,5 à 2 fois plus rapides)

- Modérer les taux d'alimentation pour éviter durcissement au travail6 et la déviation de l'outil

- Faible profondeur de coupe pour les passes de finition afin de minimiser la production de chaleur

Défis courants en matière de tolérance pour l'usinage du bronze

Malgré une planification minutieuse, l'usinage du bronze présente plusieurs défis qui peuvent affecter la réalisation des tolérances. La connaissance de ces problèmes permet d'en atténuer l'impact.

Contraintes et distorsions internes

Les pièces moulées en bronze et les produits corroyés contiennent souvent des contraintes internes résiduelles qui peuvent provoquer des déformations pendant l'usinage. Lors de l'enlèvement de la matière, ces contraintes sont libérées, ce qui peut entraîner une déformation ou une torsion de la pièce.

Pour contrer cet effet, nous employons plusieurs stratégies :

- Traitements thermiques de détente avant l'usinage de précision

- Opérations d'ébauche qui enlèvent le matériau uniformément de tous les côtés

- Approches d'usinage progressif permettant l'égalisation des contraintes intermédiaires

Considérations relatives à l'état de surface

La relation entre l'état de surface et les tolérances dimensionnelles est particulièrement importante pour les pièces en bronze. Les surfaces rugueuses n'affectent pas seulement les performances fonctionnelles des pièces, mais peuvent également compliquer la prise de mesures précises.

Pour les applications critiques, nous recommandons les directives suivantes en matière de finition de surface pour les composants en bronze :

- Composants mécaniques généraux : 32-63 μin Ra

- Surfaces d'appui : 16-32 μin Ra

- Surfaces d'étanchéité : 8-16 μin Ra

- Montage de composants optiques : 4-8 μin Ra

L'obtention de ces états de surface nécessite souvent un outillage spécifique et des paramètres d'usinage soigneusement contrôlés, mais le résultat est un contrôle dimensionnel nettement amélioré.

Stratégies avancées pour l'usinage du bronze à tolérance serrée

Pour les applications exigeant les tolérances les plus étroites, les méthodes d'usinage standard peuvent s'avérer insuffisantes. Des techniques spécialisées sont alors nécessaires.

Usinage à température compensée

Pour les composants en bronze de haute précision, nous mettons en œuvre des stratégies d'usinage à température compensée. Cette approche implique :

- Contrôle en temps réel de la température du matériau et de la température ambiante

- Modélisation prédictive des effets de la dilatation thermique

- Ajustement automatisé des trajectoires d'outils en fonction des conditions thermiques

Ces techniques nous permettent d'obtenir des tolérances aussi étroites que ±0,0001" sur certains composants en bronze, même dans des conditions environnementales moins qu'idéales.

Opérations secondaires pour une plus grande précision

Lorsque l'usinage seul ne permet pas d'atteindre les tolérances requises, des opérations secondaires sont nécessaires. Pour les composants en bronze, les opérations secondaires les plus courantes sont les suivantes

- Rectification (plane, cylindrique ou sans centre)

- Rodage pour les surfaces extrêmement planes

- Honage pour des diamètres internes précis

- Raccord manuel pour les composants d'accouplement critiques

Bien que ces opérations secondaires augmentent les coûts, elles peuvent être essentielles pour répondre aux exigences de tolérance les plus strictes dans les applications aérospatiales, médicales et d'instrumentation scientifique.

Quels sont les états de surface que l'on peut obtenir avec l'usinage du bronze ?

Avez-vous déjà reçu une pièce en bronze dont l'état de surface ne correspondait pas à votre application ? Ou avez-vous eu du mal à communiquer exactement la finition dont vous avez besoin à votre partenaire d'usinage ? La différence entre une finition parfaite et une finition médiocre peut faire le succès ou l'échec de vos pièces en bronze.

L'usinage du bronze permet d'obtenir des finitions de surface allant de l'aspect miroir de 0,1 μm Ra à des textures plus rugueuses de 6,3 μm Ra. La finition réalisable dépend de l'alliage de bronze, de la méthode d'usinage, des paramètres de coupe et des techniques de post-traitement telles que le polissage, le microbillage ou l'anodisation.

Principes de base de l'état de surface du bronze

Pour travailler le bronze, il faut comprendre les caractéristiques uniques de cet alliage polyvalent. L'état de surface dans l'usinage du bronze fait référence à la texture et à l'aspect de la surface de la pièce usinée finale. Lorsque l'on parle d'état de surface, on utilise généralement la valeur Ra (rugosité moyenne), qui mesure l'écart moyen du profil de la surface en micromètres (μm).

Plus la valeur Ra est faible, plus la surface est lisse. D'après mon expérience à PTSMAKE, les composants en bronze peuvent généralement atteindre des états de surface allant de 0,1 μm Ra (extrêmement lisse) à environ 6,3 μm Ra (relativement rugueux), en fonction de plusieurs facteurs.

Facteurs affectant l'état de surface du bronze

Plusieurs facteurs clés influencent la qualité de l'état de surface des pièces en bronze :

Type d'alliage de bronze: Les différents alliages de bronze s'usinent différemment. Les bronzes à l'étain produisent généralement de meilleurs états de surface que les bronzes à l'aluminium en raison de leur plus faible dureté.

Processus d'usinage: Le type d'opération d'usinage a un impact significatif sur l'état de surface.

Sélection des outils: Une géométrie et un matériau d'outil de coupe appropriés peuvent améliorer considérablement l'état de surface.

Paramètres de coupe: La vitesse, l'avance et la profondeur de coupe influencent la finition obtenue.

Rigidité de la machine: Les machines CNC plus rigides produisent des surfaces plus régulières et plus lisses.

Permettez-moi d'expliquer comment chaque méthode d'usinage affecte les états de surface du bronze.

Etat de surface par méthode d'usinage

Fraisage CNC

Le fraisage CNC est l'une des méthodes les plus courantes pour l'usinage de pièces en bronze. L'état de surface obtenu par fraisage dépend de plusieurs facteurs :

| Paramètres de fraisage | Finition de la surface Impact |

|---|---|

| Type d'outil | Les fraises à bout sphérique produisent des finitions plus lisses que les fraises à bout plat. |

| Distance d'enjambement | Des pas plus petits (5-10% du diamètre de l'outil) permettent d'obtenir des finitions plus fines. |

| Vitesse de coupe | Des vitesses de broche plus élevées permettent généralement d'obtenir des surfaces plus lisses. |

| Vitesse d'alimentation | Des vitesses d'avance plus faibles permettent généralement d'obtenir un meilleur état de surface. |

Avec des paramètres appropriés, le fraisage CNC du bronze permet d'obtenir des états de surface de l'ordre de 0,8 à 3,2 μm Ra. Pour des finitions particulièrement lisses inférieures à 0,8 μm Ra, un post-traitement est généralement nécessaire.

Tournage CNC

Les opérations de tournage sur les pièces en bronze permettent d'obtenir d'excellents états de surface, souvent meilleurs que le fraisage :

| Paramètre de rotation | Finition de la surface Impact |

|---|---|

| Type d'insertion | Les plaquettes diamantées ou CBN permettent d'obtenir les finitions les plus fines. |

| Rayon d'insertion | Un rayon de nez plus important permet généralement d'obtenir des surfaces plus lisses. |

| Vitesse de coupe | Des vitesses plus élevées améliorent la finition mais peuvent provoquer un écrouissage. |

| Vitesse d'alimentation | Facteur critique - les avances plus lentes produisent de meilleures finitions |

Avec des paramètres optimisés, le tournage CNC du bronze permet d'obtenir des états de surface aussi bas que 0,4 μm Ra directement à partir de la machine. Les étalonnage du tour7 est essentiel pour maintenir des états de surface cohérents sur les pièces en bronze tournées.

Procédés de meulage et d'abrasion

Pour les applications exigeantes nécessitant des finitions de surface extrêmement fines, on a souvent recours à des opérations de meulage :

| Paramètres de broyage | Finition de la surface Impact |

|---|---|

| Type de roue | Les meules à grain plus fin produisent des finitions plus lisses. |

| Vitesse de rotation des roues | Des vitesses plus élevées permettent généralement d'obtenir de meilleures finitions |

| Débit du liquide de refroidissement | Un refroidissement adéquat permet d'éviter les dommages thermiques à la surface |

| Fréquence des pansements | Des roues régulièrement dressées préservent la qualité de la finition |

La rectification de surface sur le bronze peut permettre d'obtenir des finitions aussi lisses que 0,1-0,4 μm Ra lorsqu'elle est correctement exécutée.

Techniques de post-traitement pour le bronze

Pour obtenir les meilleurs états de surface sur les pièces en bronze, différentes techniques de post-traitement peuvent être employées :

Méthodes de polissage

Le polissage permet de transformer une surface de bronze usinée pour obtenir des finitions de type miroir :

- Polissage mécanique: En utilisant des abrasifs progressivement plus fins, des finitions inférieures à 0,1 μm Ra sont possibles.

- Finition par vibration: Les pièces sont placées dans un bol vibrant avec des médias de différentes grosseurs.

- Tumbling au tonneau: Excellent pour l'ébavurage et l'obtention de finitions satinées uniformes.

Traitements de surface

Outre la finition mécanique, plusieurs traitements peuvent améliorer les surfaces en bronze :

- Sablage de perles: Permet de créer une finition mate uniforme entre 1,6-3,2 μm Ra.

- Nettoyage chimique: Élimine les oxydes et les contaminants avant la finition finale.

- Patine: Oxydation contrôlée à des fins de décoration ou de protection.

Options de revêtement

Pour les applications spécialisées, les pièces en bronze peuvent recevoir des revêtements supplémentaires :

- Revêtements transparents: Préserve l'aspect et prévient l'oxydation.

- Placage électrolytique: Avec des métaux comme le nickel pour améliorer les propriétés.

- Revêtements PVD: Pour une résistance extrême à l'usure tout en maintenant la précision dimensionnelle.

Exigences de l'industrie en matière d'état de surface

Différentes industries ont des exigences spécifiques en matière d'état de surface des composants en bronze :

- Applications marines: Exigent souvent 0,8-1,6 μm Ra pour les hélices et les composants sous-marins afin de réduire l'encrassement biologique.

- Applications de roulements: Il faut généralement 0,2-0,4 μm Ra pour un développement optimal du film de lubrification.

- Utilisation décorative: Peut nécessiter des finitions miroir inférieures à 0,1 μm Ra pour l'aspect esthétique.

- Connecteurs électriques: Il faut généralement 0,4-0,8 μm Ra pour une conductivité et une résistance de contact optimales.

Chez PTSMAKE, nous avons développé des processus spécialisés pour chaque industrie afin de garantir des résultats de finition de surface cohérents pour les composants en bronze.

Comment choisir le bon alliage de bronze pour l'usinage CNC ?

Vous êtes-vous déjà retrouvé devant une longue liste d'alliages de bronze, complètement submergé par le choix ? Ou peut-être avez-vous sélectionné ce qui semblait être le bronze parfait pour votre projet, pour découvrir en cours de route qu'il ne donnait pas les résultats escomptés ?

Pour choisir le bon alliage de bronze pour l'usinage CNC, il faut équilibrer plusieurs facteurs, notamment les propriétés mécaniques, l'usinabilité, la résistance à la corrosion et le coût. La sélection idéale dépend des exigences spécifiques de votre application, des conditions environnementales et des contraintes budgétaires, tout en tenant compte des compromis entre la solidité, la résistance à l'usure et la conductivité.

Comprendre la classification des alliages de bronze

Les alliages de bronze représentent l'une des familles de matériaux les plus polyvalentes disponibles pour l'usinage CNC. Ayant guidé d'innombrables sélections de matériaux pour des composants de précision, j'ai constaté qu'il est essentiel de comprendre le système de classification fondamental avant de faire un choix.

Le bronze est principalement un alliage de cuivre et d'étain, mais les variétés modernes de bronze incorporent des éléments supplémentaires qui modifient considérablement leurs propriétés. Les classifications les plus courantes sont les suivantes :

Bronzes en étain

Ces alliages de bronze traditionnels contiennent 5-25% d'étain, le reste étant du cuivre. Leur excellente résistance à la corrosion les rend idéaux pour les applications marines. D'après mon expérience, les composants usinés en bronze d'étain fonctionnent exceptionnellement bien dans des environnements d'eau salée où d'autres métaux se détérioreraient rapidement.

Bronzes d'aluminium

Contenant de l'aluminium 4-11% et parfois de petites quantités de fer et de nickel, ces bronzes offrent une solidité supérieure et une résistance exceptionnelle à la corrosion. Ils sont particulièrement utiles pour les composants soumis à des charges mécaniques élevées et exposés à des environnements corrosifs.

Bronzes au silicium

Avec une teneur en silicium de 2-4%, ces alliages offrent une excellente formabilité et une bonne résistance à la corrosion. Ils sont largement utilisés dans les applications architecturales et sont connus pour leur finition dorée attrayante qui développe une patine distinctive au fil du temps.

Bronzes phosphorescents

Ils contiennent 0,5-11% d'étain et 0,01-0,35% de phosphore, ce qui leur confère d'excellentes qualités de ressort et de résistance à la fatigue. J'ai vu le bronze phosphoreux donner des résultats remarquables dans des applications électriques nécessitant une bonne conductivité combinée à une durabilité mécanique.

Bronzes au plomb

Quand efficacité de l'usinage8 devient critique, les bronzes au plomb contenant du plomb 1-10% offrent des résultats supérieurs. Le plomb agit comme un brise-copeaux pendant l'usinage, réduisant l'usure de l'outil et améliorant la finition de la surface.

Propriétés clés à prendre en compte pour l'usinage CNC

Lors de la sélection d'un alliage de bronze pour l'usinage CNC, plusieurs propriétés clés déterminent à la fois la fabricabilité et les performances de l'utilisation finale :

Cote d'usinabilité

Les alliages de bronze varient considérablement en termes d'usinabilité, ce qui a un impact direct sur les coûts de production et la qualité :

| Type de bronze | Taux d'usinabilité (%) | Formation des copeaux | Durée de vie de l'outil |

|---|---|---|---|

| Bronze au plomb (C93200) | 80-90 | Excellent | Très bon |

| Bronze phosphoreux (C51000) | 40-50 | Bon | Modéré |

| Bronze aluminium (C95400) | 30-40 | Juste | Juste |

| Bronze au silicium (C65500) | 50-60 | Bon | Bon |

Propriétés mécaniques

La compréhension des exigences mécaniques de votre application est cruciale pour une sélection adéquate :

| Propriété | Bronzes à haute résistance | Bronzes standard | Bronzes à faible résistance |

|---|---|---|---|

| Résistance à la traction (MPa) | 550-850 | 350-550 | 220-350 |

| Limite d'élasticité (MPa) | 250-450 | 150-250 | 90-150 |

| Élongation (%) | 10-20 | 20-30 | 30-45 |

| Dureté (Brinell) | 150-220 | 80-150 | 60-80 |

Résistance à la corrosion

L'excellente résistance à la corrosion du bronze est souvent un facteur clé de sélection :

| Environnement | Types de bronze recommandés |

|---|---|

| Eau salée | Bronze d'étain, bronze d'aluminium |

| Produits chimiques industriels | Bronze au silicium, bronze au phosphore |

| Exposition atmosphérique | Bronze au silicium, bronze à l'étain |

| Eau douce | La plupart des types de bronze |

Recommandations spécifiques à l'application

Sur la base de mon expérience à PTSMAKE dans le domaine de l'usinage de précision du bronze, j'ai élaboré quelques lignes directrices spécifiques à l'application :

Applications relatives aux roulements et à l'usure

Pour les composants qui subissent des frottements et de l'usure, je recommande généralement :

- C93200 (bronze pour roulements) pour les roulements à usage général

- Bronze d'aluminium C95400 pour les roulements à forte charge

- Bronze étain C90300 pour des charges modérées avec une excellente durabilité

Les propriétés autolubrifiantes de certains alliages de bronze les rendent supérieurs aux autres métaux dans les applications où l'entretien est difficile.

Composants marins

Pour les environnements d'eau salée, la résistance à la corrosion est primordiale :

- C92200 (Navy M) bronze pour hélices et accessoires sous-marins

- Bronze nickel-aluminium C95500 pour les composants marins critiques

- Bronze au silicium C65500 pour les fixations et la quincaillerie marine non structurelle

Applications électriques

Lorsque la conductivité électrique est requise en même temps que les propriétés mécaniques :

- Bronze phosphoreux C51000 pour les contacts électriques et les ressorts

- Bronze au silicium C65500 pour les connecteurs électriques nécessitant de la résistance

- C94700 pour les applications nécessitant à la fois une conductivité électrique et des propriétés de roulement

Considérations sur les coûts et les avantages

Lorsque je travaille avec des clients de PTSMAKE, j'insiste toujours sur le fait que le coût des matériaux doit être évalué en fonction des coûts du cycle de vie. Si certains alliages de bronze peuvent coûter 20-30% plus cher au départ, ils offrent souvent des avantages :

- Durée de vie prolongée des composants (parfois 2 à 3 fois plus longue)

- Réduction des besoins de maintenance

- Réduction des temps d'arrêt du système

- Amélioration des marges de sécurité

Par exemple, l'utilisation de bronze d'aluminium C95400 au lieu du laiton rouge standard C83600 peut augmenter les coûts des matériaux, mais la solidité et la résistance à la corrosion supérieures se traduisent généralement par des coûts totaux de possession nettement inférieurs pour les composants critiques.

Adaptations du processus d'usinage

Les différents alliages de bronze nécessitent des approches d'usinage spécifiques :

Réglages de la vitesse de coupe

- Bronzes au plomb : peuvent être usinés à des vitesses plus élevées (jusqu'à 400 sfm)

- Bronzes d'aluminium : Requièrent des vitesses modérées (150-250 sfm)

- Bronzes à l'étain : La machine fonctionne mieux à des vitesses modérées (200-300 sfm).

Sélection des outils

- Bronzes au plomb : Les outils HSS standard fonctionnent bien

- Bronzes d'aluminium : Outils en carbure recommandés

- Bronzes au silicium : Outils tranchants avec angles de coupe positifs

Chez PTSMAKE, nous avons constaté que l'adaptation des paramètres de coupe à chaque type de bronze est essentielle pour obtenir des tolérances serrées et d'excellents états de surface.

Découvrez comment la résistance des matériaux influe sur la réussite et la longévité de vos projets d'usinage. ↩

Découvrez comment ces propriétés influencent l'efficacité et la qualité de l'usinage. ↩

Cette note technique permet de comparer l'efficacité de l'usinage entre différents métaux. ↩

Découvrez le comportement du frottement entre les surfaces et la façon dont il affecte la longévité des composants. ↩

Apprenez à connaître les mécanismes d'usure des outils et à les prévenir dans l'usinage du bronze. ↩

Découvrez l'impact de ce phénomène métallurgique sur la qualité de vos pièces et sur votre stratégie d'usinage. ↩

Découvrez les méthodes d'étalonnage de l'usinage de précision pour obtenir des finitions en bronze de qualité supérieure. ↩

Cliquez pour apprendre les techniques d'usinage avancées pour les alliages de bronze. ↩