Êtes-vous confronté à des problèmes de précision lors de l'usinage de pièces en nylon ? De nombreux ingénieurs sont confrontés à des problèmes de précision dimensionnelle lorsqu'ils travaillent avec ce matériau. La dilatation et la contraction imprévisibles du nylon peuvent entraîner le rejet de pièces et des retards de production.

Le nylon peut généralement atteindre des tolérances de ±0,127 mm pour la plupart des dimensions lorsqu'il est correctement usiné. Avec des techniques spécialisées et des environnements contrôlés, des tolérances plus serrées de ±0,002 pouce (0,0508 mm) sont possibles pour les caractéristiques critiques.

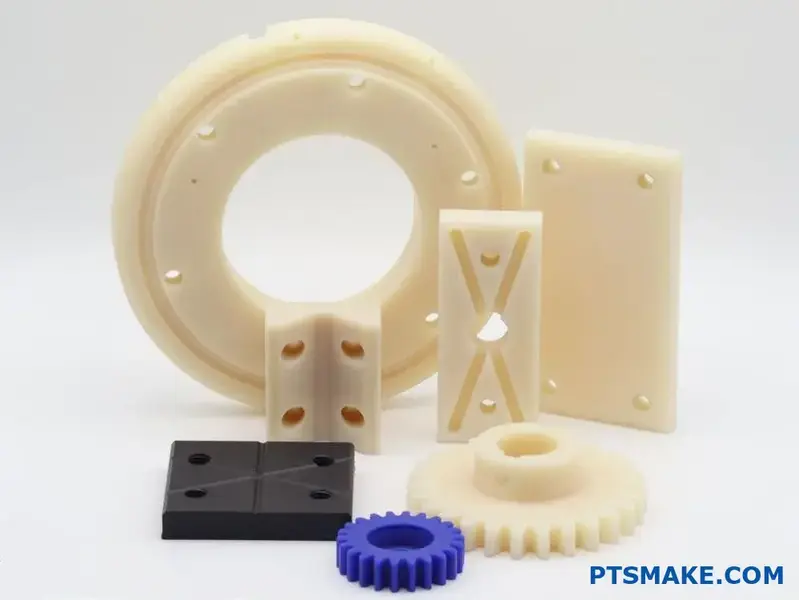

Pour travailler avec le nylon, il faut comprendre ses propriétés uniques. En tant que matériau hygroscopique, le nylon absorbe l'humidité de l'air, ce qui affecte ses dimensions. Les changements de température au cours de l'usinage peuvent également provoquer une dilatation. Chez PTSMAKE, j'ai développé des stratégies spécifiques pour surmonter ces défis tout en maintenant des tolérances serrées. Laissez-moi vous expliquer ce qui fonctionne pour obtenir des pièces en nylon cohérentes et de haute précision.

Le nylon est-il bon pour l'usinage ?

Avez-vous déjà eu du mal à choisir le bon plastique pour votre projet ? Peut-être avez-vous assisté à la défaillance d'une pièce lors de l'usinage ou à des performances médiocres lors d'applications sur le terrain ? Le choix d'un mauvais matériau peut entraîner une perte de temps et de ressources.

Oui, le nylon est excellent pour l'usinage en raison de son rapport résistance/poids élevé, de sa bonne résistance à l'usure et de son usinabilité. Il produit des surfaces lisses avec un outillage et des paramètres appropriés, bien que sa sensibilité thermique exige des pratiques d'usinage prudentes pour éviter la fonte ou la déformation.

Comprendre le nylon en tant que matériau d'ingénierie

Le nylon appartient à la famille des thermoplastiques polyamides et est devenu un élément essentiel de la fabrication de précision. Sa combinaison unique de propriétés mécaniques le rend particulièrement intéressant pour les composants usinés dans diverses industries. Au cours de ma carrière chez PTSMAKE, j'ai travaillé avec différentes qualités de nylon, chacune offrant des avantages spécifiques.

Les qualités d'usinage les plus courantes sont les suivantes

- Nylon 6

- Nylon 6/6

- Nylon coulé (MC nylon)

- Nylon chargé de verre

- Nylon rempli d'huile

Chaque type possède des caractéristiques spécifiques qui le rendent adapté à différentes applications. Le nylon coulé (MC nylon), par exemple, offre une meilleure stabilité dimensionnelle et une meilleure usinabilité que les variétés extrudées.

Propriétés clés qui rendent le nylon adapté à l'usinage

La popularité du nylon dans le domaine de l'usinage est due à plusieurs propriétés avantageuses :

Résistance mécanique et durabilité

Avec une résistance à la traction comprise entre 70 et 85 MPa (selon le grade), le nylon offre d'excellentes performances mécaniques. Sa résistance aux chocs dépasse celle de nombreux autres plastiques techniques, ce qui en fait un matériau idéal pour les pièces soumises à des chocs ou à des vibrations.

Résistance à l'usure

Le nylon présente une résistance à l'usure exceptionnelle et de faibles coefficients de frottement. Il est donc parfait pour les roulements, les engrenages et d'autres composants avec des interfaces mobiles. Les propriétés autolubrifiantes de certains grades de nylon renforcent encore cet avantage.

Résistance chimique

Contrairement aux métaux qui se corrodent, le nylon résiste à de nombreux produits chimiques, huiles et carburants. Cette propriété le rend précieux dans les équipements automobiles, chimiques et alimentaires où l'exposition à des substances agressives est fréquente.

Caractéristiques d'usinage du nylon

En ce qui concerne les opérations d'usinage proprement dites, le nylon présente à la fois des avantages et des défis :

Performance de coupe

Le nylon s'usine relativement facilement avec un outillage affûté. Il produit des coupes nettes avec une formation minimale de bavures lorsque les vitesses et les avances appropriées sont maintenues. Cependant, son comportement viscoélastique1 nécessite une attention particulière afin d'éviter la déformation du matériau pendant l'usinage.

Sensibilité à la chaleur

L'un des principaux défis de l'usinage du nylon est la gestion de la chaleur. Avec un point de fusion relativement bas (environ 220°C pour le nylon 6/6), une chaleur excessive due aux opérations d'usinage peut provoquer.. :

- Fusion des matériaux

- Distorsion dimensionnelle

- Chargement de l'outil (matériau collant aux arêtes de coupe)

Dans nos opérations CNC à PTSMAKE, nous utilisons généralement du liquide de refroidissement ou de l'air comprimé pour gérer l'accumulation de chaleur lors de l'usinage de pièces en nylon.

Considérations sur la stabilité dimensionnelle

Le nylon absorbe l'humidité de l'atmosphère, ce qui peut affecter les dimensions. Pour les pièces de précision, nous avons souvent :

- Préconditionner le matériau avant l'usinage

- Permettre des modifications dimensionnelles dans la conception

- Utiliser des grades stabilisés avec une absorption d'humidité réduite

Le tableau suivant compare les caractéristiques d'usinabilité du nylon à celles d'autres plastiques techniques courants :

| Propriété | Nylon | Acétal (POM) | PEEK | UHMW-PE |

|---|---|---|---|---|

| Facilité d'usinage | Bon | Excellent | Bon | Juste |

| Sensibilité à la chaleur | Modéré | Faible | Haut | Faible |

| Stabilité dimensionnelle | Juste | Excellent | Excellent | Pauvre |

| Finition de la surface | Bon | Excellent | Bon | Juste |

| Usure des outils | Faible | Faible | Modéré | Modéré |

Meilleures pratiques pour l'usinage du nylon

Sur la base de mon expérience de centaines de projets d'usinage du nylon, je recommande les pratiques suivantes :

Sélection des outils

- Utiliser des outils de coupe tranchants et polis

- Les angles d'inclinaison positifs sont les plus efficaces (10-20 degrés).

- Les outils en acier rapide (HSS) fonctionnent bien, mais le carbure offre une durée de vie plus longue pour les séries de production.

Paramètres de coupe

- Vitesses de coupe supérieures à celles des métaux (500-1000 SFM)

- Des vitesses d'alimentation modérées pour éviter l'accumulation de chaleur

- Faible profondeur de coupe, en particulier pour les opérations de finition

Méthodes de serrage

La flexibilité du nylon peut rendre difficile le maintien de l'ouvrage en toute sécurité. Nous utilisons généralement :

- Points de contact multiples pour répartir les forces de serrage

- Fixations sur mesure pour les pièces complexes

- Tables à vide pour sections minces

Approches en matière de refroidissement

- Liquide de refroidissement pour la plupart des opérations

- Refroidissement par air pour des coupes simples

- Systèmes de refroidissement par brouillard pour géométries complexes

En suivant ces pratiques, nous obtenons régulièrement des tolérances de ±0,05 mm sur les composants en nylon, ce qui répond à la plupart des exigences en matière d'ingénierie de précision.

Quelle est la finesse du nylon que l'on peut usiner ?

Avez-vous déjà eu du mal à usiner du nylon dans des dimensions extrêmement fines ? La frustration liée au gauchissement des pièces, au broutage des outils ou à une défaillance inattendue du matériau peut faire dérailler l'ensemble de votre projet. Il s'agit d'un défi courant qui nécessite une expertise spécifique pour être relevé.

Dans la plupart des applications commerciales, le nylon peut être usiné jusqu'à une épaisseur minimale de 0,02 pouce (0,5 mm). Toutefois, avec un équipement spécialisé et des techniques appropriées, les machinistes qualifiés peuvent atteindre des épaisseurs aussi faibles que 0,01 pouce (0,25 mm) tout en conservant l'intégrité structurelle.

Facteurs affectant l'épaisseur minimale dans l'usinage du nylon

Lorsque l'on aborde l'usinage du nylon à parois minces, plusieurs facteurs clés déterminent l'épaisseur qu'il est possible d'atteindre dans la pratique. Après avoir travaillé avec d'innombrables composants en nylon chez PTSMAKE, j'ai identifié les éléments critiques qui influencent l'épaisseur minimale réalisable.

Sélection de la qualité des matériaux

Toutes les qualités de nylon ne se comportent pas de la même manière lorsqu'elles sont usinées à des dimensions fines. Le type spécifique de nylon influe considérablement sur la finesse avec laquelle vous pouvez l'usiner de manière fiable :

| Type de nylon | Épaisseur minimale pratique | Meilleures applications |

|---|---|---|

| Nylon 6 | 0,76 mm (0,03") | Composants mécaniques généraux |

| Nylon 6/6 | 0,64 mm (0,025") | Exigences plus élevées en matière de résistance |

| Nylon 6/12 | 0,02" (0,5 mm) | Applications sensibles à l'humidité |

| Nylon moulé | 0,38 mm (0,015") | Composants de précision |

| Nylon chargé de verre | 0,04" (1mm) | Pièces structurelles à haute résistance |

Les nylons chargés de verre, tout en offrant d'excellentes propriétés de résistance, ne peuvent généralement pas être usinés aussi finement que les variétés non chargées en raison des fibres de renforcement qui créent des conditions d'usinage plus complexes et augmentent le risque d'accidents. délamination2.

Stratégie d'usinage pour les parois ultra-minces

Lorsqu'il s'agit de créer des pièces en nylon dont les parois sont plus fines que 0,03 pouce, la stratégie d'usinage devient cruciale :

- Approche progressive: Plutôt que d'enlever tout le matériau en une seule fois, réduire progressivement l'épaisseur en plusieurs passes.

- Outillage approprié: Utiliser des outils de coupe bien affûtés et de taille appropriée, spécialement conçus pour les matières plastiques.

- Contrôle de la vitesse et de l'alimentation: Réduire les vitesses de coupe et ajuster les vitesses d'avance pour minimiser la production de chaleur.

- Considérations sur le maintien en position de travail: Prévoir un support adéquat sur l'ensemble de la pièce afin d'éviter toute déformation.

Techniques de gestion de la température

Le contrôle de la température est peut-être l'aspect le plus critique de l'usinage de fines sections de nylon. Contrairement aux métaux, le nylon a un point de fusion relativement bas et un coefficient de dilatation thermique élevé.

Stratégies d'atténuation de la chaleur

Pour éviter le gauchissement ou la fonte lors de l'usinage de fines sections de nylon :

- Systèmes de refroidissement: Mise en œuvre d'un refroidissement par air ou par fluide dirigé pendant les opérations de coupe

- Périodes d'attente: Laisser le matériau refroidir entre les passes d'usinage

- Sélection des outils de coupe: Utiliser des outils de géométrie appropriée pour réduire les frottements

- Optimisation de la vitesse: Maintenir des vitesses de coupe qui génèrent un minimum de chaleur

Chez PTSMAKE, nous avons mis au point un système de fixation spécialisé qui maintient une distribution uniforme de la température sur les pièces en nylon de faible épaisseur, ce qui nous a permis d'atteindre régulièrement des épaisseurs de 0,38 mm dans les environnements de production.

Considérations relatives à la conception de pièces en nylon à parois minces

Lors de la conception de pièces comportant de fines sections de nylon, il convient de tenir compte de ces conseils pratiques :

Éléments de soutien structurel

Pour les murs approchant les limites d'épaisseur minimale :

- Incorporer des nervures de soutien dans la mesure du possible

- Concevoir des transitions d'épaisseur graduelles plutôt que des changements brusques

- Considérer l'orientation des chaînes moléculaires par rapport aux directions des contraintes

- Éviter les angles vifs qui créent des points de concentration des contraintes

Tolérances spécifiques à l'application

Les tolérances réalisables pour les sections minces de nylon varient en fonction de l'application :

| Type d'application | Tolérance typique réalisable | Épaisseur minimale recommandée |

|---|---|---|

| Composants non critiques | ±0,005" (0,13 mm) | 0,76 mm (0,03") |

| Pièces mécaniques de précision | ±0,002" (0,05 mm) | 0,64 mm (0,025") |

| Instruments de haute précision | ±0,001" (0,025mm) | 0,02" (0,5 mm) |

| Applications spécialisées | ±0,0005" (0,013mm) | 0,38 mm (0,015") |

Considérations post-usinage

Après avoir usiné le nylon à des dimensions fines, il est essentiel de le manipuler correctement :

- Soulagement du stress: Laisser les pièces reposer dans un environnement contrôlé avant l'inspection finale

- Gestion de l'humidité: Tenez compte du fait que les parties fines du nylon absorbent l'humidité plus rapidement

- Conditions de stockage: Maintenir une température et une humidité appropriées pendant le stockage

- Méthodologie d'inspection: Utiliser des techniques de mesure sans contact pour éviter de déformer les sections minces.

D'après mon expérience à PTSMAKE, la mise en œuvre d'une période de stabilisation de 24 heures après l'usinage de composants en nylon fin a considérablement amélioré la stabilité dimensionnelle et réduit les taux de rejet.

Limites pratiques et possibilités théoriques

Bien que j'aie vu la production réussie de composants en nylon avec des sections de paroi de 0,01" (0,25 mm) dans des environnements contrôlés, cela représente la limite pratique pour la plupart des applications. Bien que des sections plus fines soient théoriquement possibles, elles ne conservent généralement pas une intégrité structurelle suffisante pour une utilisation réelle.

Pour les besoins en nylon exceptionnellement fins, inférieurs à 0,01", des méthodes de fabrication alternatives telles que l'extrusion de films ou des processus de moulage spécialisés donnent souvent de meilleurs résultats que l'usinage direct.

Quelles sont les meilleures configurations d'outils pour l'usinage du nylon ?

Vous est-il déjà arrivé d'être confronté à des copeaux de nylon fondus qui obstruaient vos outils de coupe ou de voir vos pièces usinées avec précision se déformer sous vos yeux ? Les propriétés uniques du nylon en font à la fois un plastique technique polyvalent et un matériau difficile à usiner correctement.

Pour un usinage optimal du nylon, utilisez des vitesses de coupe élevées (500-1000 SFM), des vitesses d'avance modérées (0,005-0,015 IPR) et des outils en acier rapide ou en carbure bien affûtés avec des angles de coupe positifs. Maintenez les températures de coupe basses avec du liquide de refroidissement et donnez la priorité à l'évacuation des copeaux pour éviter la fonte et la déformation du matériau.

Sélection des outils de coupe pour l'usinage du nylon

Le choix des bons outils de coupe a un impact significatif sur les résultats de l'usinage du nylon. D'après mon expérience de travail avec différents plastiques techniques chez PTSMAKE, le matériau, la géométrie et l'état de l'outil jouent tous un rôle crucial.

Matériaux de l'outil

Pour l'usinage du nylon, deux matériaux d'outils principaux se distinguent :

Acier rapide (HSS): Excellents pour la plupart des applications d'usinage du nylon, en particulier lorsque des arêtes vives sont nécessaires. Les outils en acier rapide sont économiques et peuvent être facilement réaffûtés.

Outils en carbure: Meilleur pour les productions en grande série où la longévité de l'outil est importante. Bien que plus chers au départ, les outils en carbure conservent leur tranchant plus longtemps lors de l'usinage des variantes abrasives du nylon chargé de verre.

J'ai constaté que les outils PCD (diamant polycristallin), bien que coûteux, offrent des états de surface et une durée de vie exceptionnels lors de l'usinage des qualités de nylon remplies de verre qui entraînent généralement une usure rapide de l'outil.

Considérations sur la géométrie de l'outil

La bonne géométrie de l'outil peut faire toute la différence lors de l'usinage du nylon :

- Angles du râteau: Utiliser des outils avec des angles de coupe positifs (15-20°) pour favoriser une coupe nette plutôt que de pousser ou de déchirer le matériau.

- Angles de relief: Maintenir des angles de relief plus élevés (10-15°) que ceux utilisés pour les métaux.

- Bords coupants: Des arêtes de coupe extrêmement tranchantes sont essentielles - tout aspect terne génère une chaleur excessive.

Pour des résultats optimaux, je recommande des outils avec des goujures polies afin d'améliorer l'évacuation des copeaux, car les copeaux de nylon peuvent adhérer aux surfaces de l'outil et causer des dommages à l'environnement. accumulation de chaleur3 pendant l'usinage.

Optimisation des paramètres de vitesse pour le nylon

Les paramètres de vitesse doivent être soigneusement équilibrés lors de l'usinage du nylon afin d'éviter les dommages thermiques tout en maintenant la productivité.

Recommandations concernant la vitesse de coupe

Le nylon réagit généralement bien à des vitesses de coupe plus élevées que les métaux, mais il y a des limites importantes :

| Type de nylon | Vitesse de coupe (SFM) | Vitesse de coupe (m/min) | Notes |

|---|---|---|---|

| Nylon non chargé | 500-1000 | 150-300 | Des vitesses plus élevées sont possibles avec un bon refroidissement |

| Nylon chargé de verre | 300-600 | 90-180 | Réduire la vitesse lorsque la teneur en verre augmente |

| Nylon avec additifs | 400-800 | 120-240 | Ajuster en fonction des additifs spécifiques |

Au cours des années que j'ai passées à concevoir des processus d'usinage chez PTSMAKE, j'ai appris que l'on obtenait les meilleurs résultats en commençant par le bas de ces plages et en augmentant progressivement la vitesse tout en surveillant la production de chaleur.

Calculs de la vitesse de rotation de la broche

La conversion de la vitesse de coupe en vitesse de rotation de la broche est simple à réaliser à l'aide de cette formule :

RPM = (SFM × 12) ÷ (π × diamètre de l'outil en pouces)Pour les calculs métriques :

RPM = (Vitesse de coupe en m/min × 1000) ÷ (π × diamètre de l'outil en mm)Optimisation de la vitesse d'alimentation pour le nylon

Les vitesses d'avance affectent de manière significative l'état de surface et la formation de copeaux lors de l'usinage du nylon.

Taux d'alimentation recommandés

| Fonctionnement | Vitesse d'alimentation (IPR) | Vitesse d'avance (mm/tour) | Commentaires |

|---|---|---|---|

| Dégrossissage | 0.010-0.015 | 0.25-0.38 | Une alimentation plus élevée réduit l'accumulation de chaleur |

| Finition | 0.003-0.008 | 0.08-0.20 | Des avances plus faibles pour une meilleure finition de la surface |

| Forage | 0.005-0.012 | 0.13-0.30 | Augmentation de l'alimentation pour les trous plus profonds |

Lors de l'usinage de nylon chargé de verre à PTSMAKE, je réduis généralement ces vitesses d'avance de 15-25% pour compenser la nature abrasive des fibres de verre.

Considérations relatives à la charge de la puce

Le maintien d'une charge de copeaux appropriée est crucial pour un usinage réussi du nylon. Une charge de copeaux trop faible entraîne un frottement au lieu d'une coupe, ce qui génère une chaleur excessive. Une charge de copeaux trop importante peut entraîner une déviation, voire une fracture du matériau.

Pour les opérations de fraisage, je vise des charges de copeaux comprises entre 0,003-0,008 pouces par dent (0,08-0,20 mm par dent) en fonction de la qualité spécifique du nylon et des conditions de coupe.

Stratégies de refroidissement pour l'usinage du nylon

Un refroidissement efficace est peut-être l'aspect le plus critique d'un usinage réussi du nylon en raison du faible point de fusion du matériau.

Options du liquide de refroidissement

- Air comprimé: Souvent suffisant pour le nylon non chargé lorsqu'il est utilisé à des vitesses modérées.

- Refroidissement par brumisation: Excellent équilibre de refroidissement sans absorption excessive d'humidité

- Liquide de refroidissement: Meilleur pour les opérations à grande vitesse, mais nécessite un séchage adéquat après l'opération.

Chez PTSMAKE, nous avons constaté que les liquides de refroidissement hydrosolubles contenant des inhibiteurs de rouille fonctionnent bien pour la plupart des applications d'usinage du nylon. Pour les dimensions critiques ou les applications médicales, nous utilisons souvent des liquides de refroidissement à base d'huile afin de minimiser les problèmes potentiels d'absorption d'humidité.

N'oubliez pas que le nylon peut absorber l'humidité des liquides de refroidissement à base d'eau, ce qui peut affecter les dimensions. Pour les pièces de précision, un séchage adéquat après l'usinage peut être nécessaire.

Quelle est la meilleure qualité de nylon pour l'usinage ?

Avez-vous déjà eu du mal à sélectionner la bonne qualité de nylon pour votre projet d'usinage, pour finalement vous retrouver avec des pièces déformées ou des finitions de surface médiocres ? La frustration liée à la perte de matière et de temps peut être écrasante, en particulier lorsque les délais sont serrés et les budgets limités.

La meilleure qualité de nylon pour l'usinage est généralement le Nylon 6/6, en particulier sous sa forme moulée. Il offre une excellente usinabilité, une stabilité dimensionnelle et une résistance à l'usure tout en conservant de bonnes propriétés de résistance. Pour les applications spécialisées, les qualités modifiées comme le Nylon 6/6 avec MoS2 ou les variétés remplies d'huile peuvent être préférables.

Comprendre les qualités de nylon pour les applications d'usinage

Lorsqu'il s'agit de choisir le bon nylon pour les processus d'usinage, il est essentiel de comprendre les différences entre les diverses qualités. Mon expérience de travail avec des clients de tous secteurs m'a permis de constater que le choix d'un matériau approprié a un impact direct sur la fabricabilité et les performances du produit final.

Nylon moulé ou extrudé : Différences essentielles

Le nylon coulé offre généralement une usinabilité supérieure à celle des variétés extrudées. Le processus de moulage crée une structure interne plus homogène avec moins de contraintes internes, ce qui se traduit par une meilleure stabilité dimensionnelle pendant et après l'usinage. Lorsque nous usinons du nylon coulé chez PTSMAKE, nous obtenons généralement des tolérances plus serrées et de meilleures finitions de surface.

Le nylon extrudé, bien que plus économique, peut présenter des difficultés lors des opérations d'usinage. Le processus d'extrusion crée des propriétés directionnelles et des contraintes internes qui peuvent entraîner des problèmes d'usure. comportement anisotrope4 pendant les opérations de coupe. Cela peut provoquer des déformations inattendues, en particulier dans les géométries complexes ou lors de l'enlèvement de quantités importantes de matériau.

Principaux types de nylon pour les applications d'usinage

Plusieurs qualités de nylon se distinguent pour les applications d'usinage :

Nylon 6/6 : l'étalon-or

Le Nylon 6/6 reste le grade le plus largement utilisé pour les applications d'usinage. Sa combinaison de solidité, de rigidité et de résistance à l'usure le rend polyvalent pour divers composants. La version coulée du Nylon 6/6 s'usine particulièrement bien, avec une excellente formation de copeaux et une usure minimale de l'outil.

Nylon 6 : bonne usinabilité avec un point de fusion plus bas

Le nylon 6 présente des propriétés légèrement différentes de celles du 6/6, avec un point de fusion plus bas et une bonne résistance aux chocs. Bien qu'il s'usine bien, sa faible résistance à la chaleur peut parfois poser des problèmes lors d'opérations à grande vitesse, lorsque l'accumulation de chaleur est importante.

Grades de nylon modifié

Pour les applications d'usinage spécialisées, les nylons modifiés offrent des propriétés améliorées :

| Type de nylon | Attributs clés | Meilleures applications |

|---|---|---|

| Nylon rempli d'huile | Amélioration du pouvoir lubrifiant, réduction des frottements | Roulements, surfaces d'usure, engrenages |

| Nylon chargé de MoS2 | Résistance accrue à l'usure, faible frottement | Composants soumis à une forte usure, pièces coulissantes |

| Nylon chargé de verre | Plus grande rigidité, stabilité dimensionnelle | Composants structurels, applications à forte charge |

| Nylon stabilisé à la chaleur | Meilleure résistance à la température | Composants exposés à des températures élevées |

Considérations relatives à l'usinage des différentes qualités de nylon

Sélection des outils et paramètres de coupe

Pour l'usinage du nylon, je recommande d'utiliser des outils de coupe aiguisés et polis avec des angles de coupe positifs. Les outils en acier rapide et en carbure fonctionnent bien, mais la clé est de maintenir l'affûtage pour éviter la fonte et l'entraînement du matériau.

Les paramètres de coupe varient en fonction de la qualité :

- Nylon standard : Vitesses modérées (300-800 SFM) avec des vitesses d'avance plus élevées

- Nylon chargé de verre : Vitesses réduites (250-500 SFM) avec refroidissement approprié pour prolonger la durée de vie de l'outil

- Nylon rempli d'huile : Peut souvent être utilisé à des vitesses plus élevées en raison de ses propriétés autolubrifiantes.

Défis en matière de gestion thermique

La gestion de la chaleur est peut-être le facteur le plus critique pour un usinage réussi du nylon. Le point de fusion relativement bas du nylon (en particulier du nylon 6) signifie que l'accumulation de chaleur peut rapidement entraîner des problèmes dimensionnels ou des défauts de surface.

Pour les composants de précision, je recommande souvent :

- Utiliser un liquide de refroidissement lorsque c'est possible (les liquides de refroidissement à base d'huile fonctionnent bien).

- Programmation de pauses intermittentes pour la dissipation de la chaleur dans les opérations de poches profondes

- Effectuer des passes de finition plus légères afin de minimiser les effets thermiques

- Laisser un temps de refroidissement suffisant entre les opérations

Considérations sur la stabilité dimensionnelle

La nature hygroscopique du nylon (tendance à absorber l'humidité) affecte à la fois les résultats de l'usinage et la stabilité dimensionnelle à long terme. Chez PTSMAKE, nous stockons notre stock de nylon dans des environnements contrôlés et nous recommandons souvent :

- Préconditionnement des matériaux avant l'usinage de précision

- Conception de pièces avec des tolérances appropriées qui tiennent compte de la dilatation liée à l'humidité

- Utilisation de qualités plus stables (comme le Nylon 6/6 coulé) pour les applications de haute précision

- Envisager un recuit après usinage pour les dimensions critiques

Recommandations de grades spécifiques à l'industrie

Les exigences en matière de composants usinés en nylon varient selon les secteurs d'activité :

Automobile et transports

Pour les applications automobiles, je recommande généralement :

- Nylon 6/6 chargé de verre pour les composants structurels nécessitant de la rigidité

- Grades remplis d'huile pour les surfaces de roulement et les composants de friction

- Variétés stabilisées à la chaleur pour les applications sous le capot

Médical et agroalimentaire

Pour les applications médicales où la conformité à la FDA est essentielle :

- Le nylon 6/6 naturel (non modifié) est souvent préféré.

- Nylons spéciaux de qualité médicale avec les certifications appropriées

- Éviter les additifs susceptibles de compromettre la biocompatibilité

Équipements et machines industriels

Dans les applications industrielles lourdes :

- Nylon chargé de MoS2 pour les composants coulissants et les guides

- Matières renforcées de verre pour composants structurels soumis à des charges

- Nylon moulé pour les grands composants de précision où la stabilité dimensionnelle est cruciale

En choisissant la qualité de nylon appropriée et en adaptant les stratégies d'usinage en conséquence, les fabricants peuvent obtenir d'excellents résultats dans une large gamme d'applications. Le choix de la meilleure qualité dépend en fin de compte des exigences spécifiques de votre application, y compris les propriétés mécaniques, l'environnement d'exploitation et les besoins en matière de précision.

Faut-il utiliser un liquide de refroidissement pour l'usinage du nylon ?

Avez-vous déjà vu vos pièces en nylon soigneusement conçues se déformer sous vos yeux pendant l'usinage ? Ou vous êtes-vous déjà débattu avec des copeaux gommeux qui obstruaient vos outils et ruinaient les finitions de surface ? De nombreux ingénieurs sont confrontés à ces problèmes frustrants lorsqu'ils travaillent avec du nylon, et se demandent souvent si le liquide de refroidissement est la solution ou l'ennemi.

Lors de l'usinage du nylon, le liquide de refroidissement doit généralement être évité pour la plupart des applications. Le point de fusion bas du nylon et sa nature hygroscopique rendent l'usinage à sec préférable dans la plupart des cas. Toutefois, certaines opérations de précision ou à grande vitesse peuvent bénéficier d'une application minimale et contrôlée de liquide de refroidissement.

Comprendre la sensibilité thermique du nylon lors de l'usinage

Le nylon présente des défis uniques lors de l'usinage, principalement en raison de ses propriétés thermiques. Avec un point de fusion relativement bas allant de 160°C à 260°C (320°F à 500°F) selon le type spécifique, le nylon peut rapidement se ramollir ou même fondre sous l'effet de la chaleur générée par les opérations de coupe. Cette sensibilité thermique crée un équilibre qui nécessite une attention particulière.

L'expérience que j'ai acquise en travaillant avec différents plastiques techniques chez PTSMAKE m'a permis de constater que le nylon est un matériau très résistant. conductivité thermique5 est nettement inférieure à celle des métaux - typiquement autour de 0,25 W/m-K contre 205 W/m-K pour l'aluminium. Cette mauvaise dissipation de la chaleur signifie que la chaleur générée pendant l'usinage a tendance à se concentrer sur la zone de coupe plutôt que de se dissiper dans toute la pièce.

Génération de chaleur : L'épée à double tranchant

La friction entre les outils de coupe et le nylon génère de la chaleur qui peut être à la fois bénéfique et problématique :

- Chaleur bénéfique: Une chaleur modérée ramollit légèrement le matériau, ce qui permet des coupes plus nettes avec moins de force.

- Chaleur problématique: Une chaleur excessive entraîne une fusion, un gommage, des imprécisions dimensionnelles et une mauvaise finition de la surface.

Cette dualité rend les décisions relatives au liquide de refroidissement particulièrement cruciales lorsque l'on travaille avec des matériaux en nylon.

Les arguments contre le liquide de refroidissement pour l'usinage du nylon

Il existe plusieurs raisons convaincantes pour lesquelles de nombreux machinistes expérimentés évitent d'utiliser un liquide de refroidissement lorsqu'ils travaillent avec du nylon :

1. Problèmes d'absorption d'humidité

Le nylon est très hygroscopique, ce qui signifie qu'il absorbe facilement l'humidité de son environnement. Lorsqu'elles sont exposées à des liquides de refroidissement à base d'eau, les pièces en nylon peuvent :

- Absorber l'humidité pendant l'usinage

- Changements dimensionnels

- Développer les tensions internes

- présentent des propriétés mécaniques réduites

J'ai vu de nombreuses pièces qui répondaient aux spécifications directement après l'usinage et qui étaient hors tolérance 24 heures plus tard en raison de l'absorption d'humidité.

2. Risque de choc thermique

Le différentiel de température créé par l'application d'un liquide froid sur une zone de coupe chauffée peut provoquer :

- Expansion/contraction thermique inégale

- Contraintes internes dans le matériau

- Fissuration potentielle dans les sections minces

- Imprécisions dimensionnelles

Quand le liquide de refroidissement peut-il être utile ?

Bien que le liquide de refroidissement soit généralement déconseillé, certaines situations peuvent justifier son utilisation contrôlée :

Opérations d'usinage à grande vitesse

Pour les opérations où les vitesses de coupe dépassent 500 SFM (pieds de surface par minute), l'accumulation de chaleur peut devenir ingérable par le seul biais de l'usinage à sec. Dans ces cas, un système de refroidissement par brouillard minimal peut être approprié, en utilisant :

| Type de liquide de refroidissement | Avantages | Inconvénients |

|---|---|---|

| Souffle d'air | Pas de contamination par l'humidité, élimination efficace des copeaux | Capacité de refroidissement limitée |

| Brouillard d'huile | Meilleure lubrification, impact minimal de l'humidité | Défis en matière d'assainissement, préoccupations environnementales |

| Liquides de refroidissement à base d'alcool | Évaporation rapide, bon refroidissement | Problèmes d'inflammabilité, Coût |

Opérations de précision sur des pièces de grande taille

Lors de l'usinage de grands composants en nylon avec des tolérances serrées, une application contrôlée du liquide de refroidissement peut être nécessaire pour maintenir la stabilité dimensionnelle. Dans ces situations, je recommande :

- Utilisation de la quantité minimale de liquide de refroidissement nécessaire

- Utiliser de l'air comprimé pour enlever les copeaux lorsque c'est possible

- Envisager des méthodes de refroidissement spécialisées telles que le refroidissement cryogénique pour les applications critiques

Stratégies pratiques d'usinage sans liquide de refroidissement

Lorsque nous travaillons avec du nylon chez PTSMAKE, nous mettons généralement en œuvre ces stratégies au lieu d'utiliser du liquide de refroidissement :

Paramètres de coupe optimisés

| Paramètres | Recommandation pour le nylon |

|---|---|

| Vitesse de coupe | 300-500 SFM (plus lent que les métaux) |

| Vitesse d'alimentation | Plus élevé que les métaux (0,005-0,015 ipr) |

| Profondeur de coupe | Modéré à lourd (éviter les coupes légères qui frottent) |

| Géométrie de l'outil | Outils tranchants avec des angles de coupe élevés (15-30°) |

Gestion efficace des puces

Sans liquide de refroidissement pour évacuer les copeaux, une bonne évacuation des copeaux devient critique :

- Utiliser des outils à goujures polies spécialement conçus pour les matières plastiques

- Mettre en œuvre des cycles de forage fréquents pour les trous profonds

- Envisager des systèmes d'aspiration pour l'enlèvement des copeaux dans les centres d'usinage fermés

- Prévoir des interruptions régulières de la trajectoire de l'outil pour permettre le refroidissement lors d'opérations prolongées.

Méthodes de contrôle de la température

Plutôt que d'utiliser du liquide de refroidissement, il est préférable d'opter pour les méthodes de refroidissement suivantes :

- Temps d'attente programmés entre les opérations

- Plusieurs passes de finition légères au lieu d'une seule passe lourde

- Refroidissement par air comprimé dirigé vers la zone de coupe

- Arrêts périodiques de la machine pour un refroidissement naturel des pièces complexes

Prendre la bonne décision pour votre projet

Le choix du liquide de refroidissement se résume en fin de compte à l'équilibre entre de multiples facteurs spécifiques à votre application. Chez PTSMAKE, nous évaluons chaque projet individuellement, en tenant compte de ce qui suit :

- La qualité de nylon usinée (les variantes chargées de verre ont des propriétés différentes).

- La complexité et les tolérances de la pièce

- Exigences en matière de volume de production

- Exigences en matière de post-usinage (les pièces seront-elles recuites ou traitées d'une autre manière ?)

Pour la plupart des opérations standard d'usinage du nylon, notre expérience montre que l'usinage à sec avec des paramètres optimisés donne des résultats supérieurs aux approches basées sur le liquide de refroidissement.

Comment éviter les déformations lors de l'usinage du nylon ?

Avez-vous déjà passé des heures à concevoir méticuleusement une pièce en nylon, pour vous apercevoir qu'elle était déformée et difforme après l'usinage ? Ou avez-vous observé avec frustration que vos dimensions mesurées avec précision ne se traduisaient pas dans le produit final ? La tendance du nylon à absorber l'humidité et à réagir de façon spectaculaire aux changements de température peut transformer en casse-tête ce qui devrait être un usinage simple.

Pour éviter les déformations lors de l'usinage du nylon, vous devez contrôler quatre facteurs essentiels : une sélection correcte des matériaux, un contrôle cohérent de la température, des paramètres d'usinage appropriés et une conception stratégique de la pièce. Ces éléments s'associent pour minimiser les contraintes internes à l'origine de la déformation et de l'instabilité dimensionnelle.

Comprendre pourquoi les pièces en nylon se déforment

Les propriétés intrinsèques du nylon en font un matériau à la fois précieux et difficile à usiner. Ce plastique technique polyvalent offre une excellente résistance à l'usure et d'excellentes propriétés mécaniques, mais ces mêmes caractéristiques peuvent entraîner des problèmes de déformation lors de l'usinage.

Propriétés des matériaux affectant la déformation

Le nylon est réputé pour ses nature hygroscopique6 - Cela signifie qu'il absorbe facilement l'humidité de l'environnement. Cette propriété, bien que bénéfique pour certaines applications, pose des problèmes importants lors de l'usinage. Lorsque le nylon absorbe de l'eau, il peut se dilater jusqu'à 2-3%, ce qui entraîne une instabilité dimensionnelle.

En outre, le nylon a un coefficient de dilatation thermique relativement élevé par rapport aux métaux. Pendant les opérations d'usinage, le frottement entre les outils de coupe et le matériau génère de la chaleur, ce qui provoque une dilatation localisée. Lorsque la pièce refroidit de manière inégale, des contraintes internes se développent, entraînant des déformations et des distorsions.

Types courants de déformation

Dans le cadre de mon travail au PTSMAKE, j'ai observé plusieurs schémas de déformation récurrents dans l'usinage du nylon :

- Déformation - La pièce se plie ou se tord par rapport à la forme prévue.

- Rétrécissement - Les dimensions de la pièce diminuent après l'usinage

- Gonflement - La pièce se dilate en raison de l'absorption d'humidité

- Blanchiment sous l'effet du stress - Une décoloration localisée apparaît dans les zones fortement sollicitées.

Techniques de préparation au pré-usinage

Une bonne préparation est essentielle pour réussir l'usinage du nylon. Je recommande toujours ces pratiques pour minimiser les risques de déformation.

Conditionnement des matériaux

Avant de commencer la coupe, je m'assure que le stock de nylon est correctement conditionné. Cela implique

- Stockage du nylon dans des environnements climatisés (20-25°C, 40-60% d'humidité relative)

- Pré-séchage du matériel dans des fours spécialisés (80-85°C pendant 8-12 heures)

- Permettre au matériau d'atteindre l'équilibre thermique avec l'environnement d'usinage

Considérations relatives à la sélection des actions

Lors de la sélection d'un matériau en nylon pour l'usinage, il convient de tenir compte des facteurs suivants :

| Type de nylon | Sensibilité à l'humidité | Stabilité dimensionnelle | Meilleures applications |

|---|---|---|---|

| Nylon 6 | Haut | Modéré | Pièces à usage général |

| Nylon 6/6 | Modéré | Bon | Composants structurels |

| Nylon MDS | Faible | Excellent | Composants de précision |

| Nylon moulé | Modéré | Très bon | Grandes pièces mécaniques |

Pour les composants critiques nécessitant des tolérances serrées, je recommande généralement des qualités pré-stabilisées comme le Nylon MDS (Moisture Dimensionally Stable) qui offre un contrôle dimensionnel supérieur.

Paramètres d'usinage optimisés

Le processus d'usinage lui-même a un impact significatif sur la déformation du nylon. Un contrôle minutieux des paramètres de coupe est essentiel.

Vitesse de coupe et vitesse d'avance

J'ai constaté que ces paramètres de coupe donnent les meilleurs résultats pour l'usinage du nylon :

- Vitesses de coupe: 500-1000 pieds/min (plus bas pour les variétés remplies de verre)

- Taux d'alimentation: 0,005-0,015 pouces par tour

- Profondeur de coupe: Plusieurs passages légers plutôt qu'un nombre réduit de passages lourds

Ces paramètres permettent de minimiser la production de chaleur, qui est le principal ennemi de la stabilité dimensionnelle dans l'usinage du nylon.

Sélection des outils et stratégies de refroidissement

Le choix de l'outil influe considérablement sur la production de chaleur :

- Matériau de l'outil: Outils en carbure ou en acier rapide avec des surfaces polies

- Géométrie de l'outil: Arêtes de coupe tranchantes avec angles de coupe positifs (15-20°)

- Liquide de refroidissement: Le refroidissement par inondation à l'aide de fluides solubles dans l'eau est préférable.

Chez PTSMAKE, nous avons développé des stratégies de refroidissement spécialisées pour l'usinage du nylon, en utilisant souvent le refroidissement par air dirigé lorsque les liquides de refroidissement ne sont pas utilisables. Cela permet de maintenir des températures constantes dans l'ensemble de la pièce.

Stratégies de conception des pièces pour minimiser la déformation

Même avec des techniques d'usinage parfaites, les pièces mal conçues se déformeront toujours. Je tiens toujours compte de ces principes de conception :

Considérations relatives à l'épaisseur de la paroi et à la géométrie

- Maintenir une épaisseur de paroi uniforme dans la mesure du possible

- Éviter les angles vifs (utiliser un rayon d'au moins 0,5 mm)

- Conception pour une distribution symétrique des contraintes

- Inclure des nervures ou d'autres renforts pour les parois minces.

Techniques de lutte contre le stress

Pour les pièces complexes, je recommande :

- Usinage grossier surdimensionné de 0,5 à 1 mm

- Période de soulagement naturel du stress (24-48 heures)

- Usinage final aux dimensions spécifiées

- Période de stabilisation finale avant l'inspection

Traitements post-usinage

Après l'usinage, une manipulation et un traitement appropriés permettent d'éviter les déformations tardives.

Stabilisation de la chaleur

La stabilisation thermique implique :

- Chauffage lent des pièces jusqu'à une température juste inférieure à la température de transition vitreuse

- Maintien à température pendant 1 à 4 heures (en fonction de l'épaisseur)

- Refroidissement lent à vitesse contrôlée

Cela permet de réduire les contraintes internes et de "verrouiller" les dimensions finales.

Meilleures pratiques de stockage et de manipulation

Pour maintenir la stabilité dimensionnelle après l'usinage :

- Conserver dans des récipients hermétiques avec des sachets déshydratants.

- Maintenir des conditions environnementales cohérentes

- Manipuler avec des gants propres pour éviter tout transfert d'huile ou d'humidité.

- Emballer dans des matériaux à l'épreuve de l'humidité pour l'expédition

Chez PTSMAKE, nous mettons en œuvre des procédures de contrôle de la qualité spécialisées pour les pièces en nylon, y compris la vérification des dimensions après une période de stabilisation afin de garantir la stabilité à long terme.

Quels sont les principaux conseils en matière de sélection d'outils pour l'usinage du nylon ?

Avez-vous déjà commencé à usiner du nylon pour voir vos pièces fondre sous vos yeux ? Ou vous êtes-vous déjà débattu avec des outils qui s'encrassaient constamment, vous obligeant à interrompre la production à plusieurs reprises ? La frustration liée à la sélection des mauvais outils pour l'usinage du nylon peut transformer des projets simples en cauchemars coûteux.

La sélection des outils appropriés pour l'usinage du nylon nécessite la prise en compte de géométries de coupe spécifiques, de types de revêtements et de matériaux d'outils. Les outils optimaux comprennent les fraises en carbure à goujures polies, les arêtes de coupe tranchantes avec des angles de coupe positifs et un dégagement suffisant des copeaux pour éviter la fusion et garantir la précision dimensionnelle.

Comprendre la géométrie des outils pour le nylon

Lors de l'usinage du nylon, la bonne géométrie de l'outil fait toute la différence entre des pièces parfaites et des matériaux mis au rebut. J'ai constaté que les outils à angle de coupe positif sont généralement plus performants, car ils coupent proprement le matériau au lieu de le pousser, ce qui peut entraîner des déformations.

Angles d'hélice élevés pour une meilleure évacuation des copeaux

Pour les matériaux en nylon, les outils à angle d'hélice élevé (35-45 degrés) permettent une meilleure évacuation des copeaux. Ce point est crucial car le faible point de fusion du nylon fait de la gestion de la chaleur une priorité. Une meilleure évacuation des copeaux signifie moins d'accumulation de chaleur et moins de cas de "soudure du matériau" sur l'outil de coupe.

Je recommande d'utiliser des fraises à deux goujures pour la plupart des applications en nylon. Un plus grand nombre de goujures peut améliorer l'état de surface, mais elles réduisent l'espace entre les copeaux et augmentent la chaleur, ce que le nylon ne peut tout simplement pas tolérer.

Les cannelures polies empêchent l'adhérence des matériaux

L'un des aspects souvent négligés de la sélection des outils est la finition de la surface. Les outils dont les goujures sont polies réduisent considérablement la friction entre l'outil et les copeaux de nylon, empêchant ainsi la formation d'une couche d'ozone. phénomène de grippage7 qui se produit lorsque le nylon commence à fondre et à coller à l'outil.

Chez PTSMAKE, nous avons adopté des outils polis pour nos opérations d'usinage du nylon, ce qui a considérablement amélioré la durée de vie de nos outils et la qualité de nos pièces, en particulier pour les composants de précision utilisés dans les applications médicales et automobiles.

Considérations sur les matériaux pour les outils de coupe

Le choix du matériau de l'outil a un impact significatif sur les performances d'usinage du nylon.

Outils en carbure ou en acier rapide

Bien que les outils en acier rapide (HSS) soient plus abordables, les outils en carbure offrent plusieurs avantages pour l'usinage du nylon :

| Matériau de l'outil | Avantages | Inconvénients | Meilleures applications |

|---|---|---|---|

| Carbure | Durée de vie plus longue de l'outil, meilleure résistance à la chaleur, maintien d'une arête plus vive | Coût initial plus élevé, plus fragile | Séries de production, pièces de précision |

| HSS | Moins coûteux, moins fragile, facilement réaffûtable | Durée de vie de l'outil plus courte, perte d'arête plus rapide | Prototypage, emplois à faible volume |

Pour la plupart des applications d'usinage du nylon, je recommande les outils en carbure malgré leur coût initial plus élevé. Leur capacité à maintenir une arête de coupe vive et à résister à l'accumulation de chaleur permet d'obtenir une meilleure qualité des pièces et de réduire les coûts globaux en tenant compte de la diminution des temps d'arrêt et des taux de rebut.

Revêtements d'outils pour les applications en nylon

Des revêtements spécialisés peuvent encore améliorer les performances de l'outil :

- Carbone semblable à un diamant (DLC) les revêtements réduisent le frottement et l'accumulation de chaleur

- TiN (nitrure de titane) offre une bonne résistance à l'usure tout en conservant des arêtes vives

- Outils polis non revêtus surpassent parfois les options enduites pour le nylon en particulier

J'ai constaté que si les revêtements présentent des avantages, un outil en carbure non revêtu bien poli donne souvent les meilleurs résultats pour le nylon. Les faibles forces de coupe requises pour le nylon signifient que l'usure des arêtes est moins un problème que la gestion de la chaleur et l'évacuation des copeaux.

Recommandations d'outils spécifiques par opération

Les différentes opérations d'usinage nécessitent des configurations d'outils spécifiques pour obtenir des résultats optimaux avec le nylon.

Fraises en bout pour le profilage et l'empochement

Pour les opérations générales de profilage et d'empochement en nylon :

- Fraises à deux goujures en carbure à angle d'hélice élevé (40°+)

- Cannelures polies pour éviter l'adhérence du matériau

- Arêtes de coupe tranchantes avec des angles de coupe de 10-15°.

- Espace suffisant pour l'évacuation du matériel

Forets pour la réalisation de trous

Lors du perçage du nylon :

- Utiliser des forets à goujures polies

- Choisir des angles de pointe entre 90 et 118° (moins agressifs que pour les métaux).

- Envisager d'utiliser des cycles de forage à la pelle pour les trous plus profonds

- Les dimensions de perçage sont supérieures de 0,1 à 0,2 mm à la dimension finale du trou pour tenir compte du rebond du matériau.

Considérations particulières pour le nylon chargé de verre

Le nylon chargé de verre présente des difficultés supplémentaires en raison de sa nature abrasive :

- Matériau de l'outil: Le carbure monobloc est indispensable, car les outils en acier rapide s'usent très rapidement.

- Géométrie des bords: Les bords légèrement plus ternes (adoucis) résistent mieux à l'écaillage que les bords tranchants comme des lames de rasoir.

- Revêtement: Les revêtements diamantés ou de type diamantaire prolongent considérablement la durée de vie des outils

- Vitesses réduites: L'exécution du 15-25% est plus lente qu'avec le nylon non chargé.

J'ai constaté une amélioration spectaculaire de la durée de vie des outils lorsque j'utilise des outils revêtus de diamant sur des composants en nylon rempli de verre à PTSMAKE. Bien qu'ils coûtent plus cher au départ, l'allongement de la durée de vie et la réduction des temps d'arrêt permettent un retour sur investissement significatif, en particulier pour les séries de production.

Optimisation du choix des outils pour différentes qualités de nylon

Les différentes qualités de nylon ont des caractéristiques d'usinage uniques qui influencent le choix de l'outil :

Nylon 6 vs. Nylon 6/6

Le Nylon 6/6 est généralement plus rigide et plus résistant à la chaleur que le Nylon 6, ce qui permet des paramètres de coupe légèrement plus agressifs. Pour le nylon 6, je recommande :

- Des vitesses plus conservatrices

- Outils à angle de coupe plus élevé

- Méthodes de refroidissement améliorées

Nylon coulé ou extrudé

Le nylon coulé s'usine généralement mieux que les qualités extrudées en raison de sa structure interne plus cohérente. Pour le nylon extrudé, il faut considérer

- Utilisation d'outils plus tranchants avec des angles de coupe plus élevés

- Des vitesses d'avance plus faibles pour réduire les efforts de coupe

- Des stratégies de refroidissement plus agressives

En comprenant ces nuances entre les qualités de nylon, vous pouvez faire des choix d'outils plus intelligents qui produisent de meilleurs résultats tout en prolongeant la durée de vie de l'outil.

Stratégie de sélection d'outils pour les pièces complexes en nylon

Lors de l'usinage de composants complexes en nylon à caractéristiques multiples, une approche stratégique de la sélection des outils peut améliorer de manière significative l'efficacité :

- Minimiser les changements d'outils en choisissant des outils polyvalents capables d'effectuer des opérations multiples

- Envisager des paires d'outils d'ébauche et de finition spécialement conçu pour le nylon

- Utiliser des outils de plus grand diamètre possible pour une meilleure dissipation de la chaleur

- Équilibrer les exigences en matière de finition de surface avec l'efficacité de la production

Chez PTSMAKE, notre approche des pièces complexes en nylon implique une planification minutieuse des séquences d'outils, en utilisant souvent des outils combinés spécialisés qui réduisent les temps de cycle tout en maintenant les tolérances précises exigées par nos clients des secteurs de l'aérospatiale et de la médecine.

Comment l'humidité affecte-t-elle les résultats de l'usinage du nylon ?

Avez-vous déjà été confronté à des pièces en nylon qui se déforment soudainement ou changent de dimensions après l'usinage ? Avez-vous passé des heures à perfectionner les tolérances pour vous apercevoir quelques jours plus tard que vos pièces ne s'ajustent pas comme prévu ? Ce phénomène frustrant n'est peut-être pas dû à votre processus d'usinage, mais à l'humidité.

L'humidité affecte considérablement les résultats de l'usinage du nylon en provoquant une instabilité dimensionnelle, un gauchissement et des changements de performance. Le nylon absorbe l'eau de l'environnement (jusqu'à 8-10% en poids), ce qui modifie sa taille, ses propriétés mécaniques et son usinabilité. Une bonne gestion de l'humidité est essentielle pour obtenir des composants en nylon usinés de qualité constante.

Comprendre la nature hygroscopique du nylon

Le nylon est classé parmi les matériaux hygroscopiques, ce qui signifie qu'il absorbe facilement l'humidité de son environnement. Cette caractéristique le différencie de nombreux autres plastiques techniques et crée des défis uniques lors des processus d'usinage. Mon expérience des composants de précision à PTSMAKE m'a permis de constater que le nylon peut absorber entre 1,5% et 10% d'humidité par poids, en fonction du type spécifique.

Le mécanisme d'absorption se produit au niveau moléculaire, lorsque les molécules d'eau forment des liaisons hydrogène avec les groupes amides des chaînes de polymères du nylon. Cette interaction entraîne un éloignement des chaînes de polymères, ce qui provoque un gonflement du matériau. La difficulté réside dans le fait que l'absorption n'est pas un simple phénomène de surface : elle se produit dans l'ensemble du matériau, mais à des rythmes différents.

Taux d'absorption d'humidité par type de nylon

Les différentes variantes de nylon sont plus ou moins sensibles à l'humidité :

| Type de nylon | Absorption maximale d'humidité | Temps nécessaire pour atteindre l'équilibre |

|---|---|---|

| Nylon 6 | 9-10% | 2-3 jours |

| Nylon 6/6 | 8-8.5% | 3-4 jours |

| Nylon 11 | 1.9-2.0% | 5-7 jours |

| Nylon 12 | 1.5-1.8% | 6-8 jours |

L'impact dimensionnel de l'humidité sur les pièces usinées

Lorsque l'humidité pénètre dans le nylon, elle ne se contente pas d'y rester passivement, elle modifie fondamentalement les dimensions du matériau. Cela pose de sérieux problèmes pour l'usinage de précision. Une pièce usinée selon des spécifications exactes peut changer de taille lorsqu'elle absorbe ou libère de l'humidité, ce qui risque de la rendre inutilisable pour l'application à laquelle elle est destinée.

Dans les environnements intérieurs typiques (50% d'humidité relative), le nylon peut se dilater de 0,2 à 0,3% dans toutes les dimensions. Bien que cela puisse sembler insignifiant, pour des composants de précision avec des tolérances serrées de ±0,001 pouce (0,0254 mm), une telle dilatation peut faire sortir les pièces de leurs spécifications. La dilatation n'est pas toujours uniforme non plus, ce qui peut entraîner un gauchissement et une distorsion dans les géométries complexes.

Modifications des propriétés mécaniques

Au-delà des changements dimensionnels, l'humidité affecte les performances mécaniques du nylon d'une manière qui a un impact direct sur l'usinage :

- Diminution de la rigidité: L'eau agit comme un plastifiant8 dans le nylon, réduisant son module d'élasticité jusqu'à 30% à saturation

- Résistance à la traction plus faible: L'humidité peut réduire la résistance à la traction de 15-25%

- Flexibilité accrue: Le nylon humide présente une plus grande élongation avant rupture

- Modifications de la résistance à la chaleur: La température de déviation de la chaleur diminue de manière significative

Défis de l'usinage avec du nylon chargé d'humidité

La coupe de nylon humide pose des problèmes d'usinage spécifiques qui diffèrent de ceux rencontrés avec des matériaux secs. Lorsque le taux d'humidité est élevé, j'ai observé plusieurs problèmes communs :

Usure des outils et performance de coupe

Le nylon chargé d'humidité a tendance à être plus mou et plus gommeux, ce qui peut entraîner des problèmes :

- Formation d'arêtes bâties: Le matériau adhère aux arêtes de coupe, ce qui affecte la finition de la surface.

- Mauvaise évacuation des copeaux: Un matériau plus humide crée des copeaux plus fins qui peuvent s'enrouler autour de l'outil.

- Forces de coupe incohérentes: Comme les propriétés du matériau changent avec la teneur en humidité, les forces de coupe deviennent moins prévisibles.

- Questions relatives à la gestion de la chaleur: L'humidité affecte la conductivité thermique du matériau.

Problèmes de finition et de qualité de surface

L'état de surface des pièces usinées en nylon est particulièrement sensible à l'humidité :

- Salissure: Le nylon mouillé a tendance à s'étaler plutôt qu'à couper proprement.

- Mauvaise stabilité dimensionnelle: Les pièces peuvent changer de dimensions lorsqu'elles s'adaptent aux conditions ambiantes.

- Variations de la rugosité de surface: La teneur en humidité influe sur la qualité de la finition de surface réalisable

- Rétrécissement après usinage: Lorsque les pièces sèchent, elles peuvent rétrécir de manière irrégulière.

Stratégies de gestion de l'humidité pour des résultats optimaux

Sur la base de mon travail avec des clients des secteurs médical, automobile et aérospatial, j'ai mis au point plusieurs approches pratiques de la gestion de l'humidité dans l'usinage du nylon :

Conditionnement avant usinage

- Séchage contrôlé: Pour les composants critiques, le séchage du nylon à 80°C (175°F) pendant 12 à 24 heures avant l'usinage crée une base de référence connue en matière d'humidité.

- Contrôle de l'environnement: Le maintien d'un taux d'humidité constant dans l'atelier (idéalement 40-50% RH) réduit les fluctuations imprévisibles de l'humidité.

- Stockage des matériaux: Le stockage du nylon dans des conteneurs scellés avec des déshydratants empêche l'absorption de l'humidité avant l'usinage.

Réglages des paramètres d'usinage

L'ajustement des paramètres d'usinage en fonction de la teneur en eau du matériau améliore les résultats :

- Réduction de la vitesse de coupe: La réduction des vitesses de 10-15% pour le nylon humide permet d'éviter le gommage et l'accumulation de chaleur.

- Sélection de la géométrie de l'outil: Des arêtes de coupe plus tranchantes et des angles de coupe plus élevés améliorent l'action de coupe dans les matériaux chargés d'humidité.

- Stratégie de refroidissement: La coupe à sec ou une lubrification minimale donne souvent de meilleurs résultats que l'utilisation d'un liquide de refroidissement.

Applications pratiques et exemples de réussite

Chez PTSMAKE, nous avons récemment aidé un fabricant d'appareils médicaux à résoudre des problèmes d'ajustement erratique dans un assemblage de composants en nylon. En mettant en œuvre un protocole de séchage contrôlé avant l'usinage et en ajustant les paramètres d'usinage, nous avons obtenu des dimensions de pièces cohérentes avec une tolérance de ±0,0005", même après que les pièces aient été en service pendant plusieurs mois.

Pour un autre client de l'aérospatiale, nous avons mis au point un processus de stabilisation environnementale personnalisé qui consistait à usiner des pièces légèrement surdimensionnées, puis à les laisser s'équilibrer dans un environnement contrôlé avant de procéder à l'usinage de précision final. Cette approche a permis de compenser les inévitables changements dimensionnels liés à l'humidité et de fournir des composants qui ont conservé leurs dimensions critiques tout au long de leur durée de vie.

L'usinage du nylon peut-il atteindre une précision de niveau aérospatial ?

Vous êtes-vous déjà demandé si vos composants en nylon pouvaient répondre aux normes rigoureuses des applications aérospatiales ? L'écart entre l'usinage typique du nylon et les exigences de l'aérospatiale semble souvent insurmontable, laissant les ingénieurs frustrés par des pièces qui ne répondent pas aux spécifications critiques lorsque des vies et des missions sont en jeu.

Oui, l'usinage du nylon peut atteindre une précision de niveau aérospatial grâce à des technologies CNC avancées, à un outillage spécialisé et à des protocoles de contrôle de qualité stricts. Les techniques modernes de fabrication de précision permettent aux pièces en nylon de respecter des tolérances aussi étroites que ±0,001 pouce, répondant ainsi aux exigences rigoureuses de l'aérospatiale.

L'intersection des propriétés du nylon et des exigences de l'aérospatiale

Le nylon est devenu de plus en plus populaire dans les applications aérospatiales en raison de sa combinaison unique de propriétés. Lorsqu'il est correctement usiné, ce polymère polyvalent offre un rapport poids/résistance exceptionnel, des propriétés autolubrifiantes et une résistance à l'usure et aux vibrations - autant de facteurs critiques dans les environnements aérospatiaux.

Le défi consiste à combler le fossé entre les propriétés naturelles du nylon et les spécifications exigeantes de l'aérospatiale. Grâce à mon travail chez PTSMAKE, j'ai découvert que la compréhension de cette intersection est cruciale pour la réussite de l'usinage de précision.

Tolérances critiques pour les composants en nylon dans l'aérospatiale

Les tolérances aérospatiales exigent généralement une précision de ±0,001 à ±0,0005 pouce. Pour les composants en nylon, l'obtention de ces tolérances nécessite une attention particulière aux caractéristiques suivantes du matériau coefficient de dilatation thermique9 - environ 3 à 4 fois plus élevée que celle de l'aluminium. Cela signifie que le contrôle de la température pendant l'usinage n'est pas négociable.

Examinez les exigences de tolérance typiques de l'aérospatiale pour diverses applications :

| Application | Tolérance typique | Finition de la surface | Exigences particulières |

|---|---|---|---|

| Bagues/roulements | ±0.0005" | 16-32 μin | Concentricité à 0,001" près |

| Entretoises | ±0.001" | 32-63 μin | Planéité à 0,0005" près |

| Engrenages | ±0.0007" | 16-32 μin | Précision du profil des dents ±0.0003". |

| Composants structurels | ±0.002" | 32-63 μin | Perpendicularité à 0,001" près |

Techniques d'usinage avancées pour le nylon de qualité aérospatiale

L'obtention de la précision aérospatiale avec le nylon nécessite des approches spécialisées qui tiennent compte des caractéristiques uniques du matériau.

Environnement d'usinage à température contrôlée

L'un des facteurs les plus importants dans l'usinage de précision du nylon est le contrôle de la température. Nous maintenons nos centres d'usinage CNC à des températures constantes (typiquement 68-72°F) afin d'éviter toute modification dimensionnelle pendant les opérations de coupe. Cette constance est essentielle pour respecter les tolérances aérospatiales.

Des fluctuations de température aussi minimes que 5°F peuvent entraîner des modifications dimensionnelles allant jusqu'à 0,002" dans les composants en nylon de grande taille, ce qui suffit à faire échouer les inspections aérospatiales. En contrôlant les températures ambiantes et de coupe, nous obtenons régulièrement des tolérances de ±0,001" ou mieux.

Outillage spécialisé et paramètres de coupe

Les outils de coupe conventionnels conçus pour les métaux provoquent souvent des échauffements excessifs et des finitions de surface médiocres lorsqu'ils sont utilisés sur le nylon. Nous utilisons des outils spécialisés avec :

- Bords tranchants et polis

- Angles de relief plus élevés (15-20° contre 7-10° pour les métaux)

- Revêtements diamantés ou spécialisés pour réduire la friction

Les paramètres de coupe doivent également être adaptés pour obtenir une précision de niveau aérospatial :

- Vitesses de coupe plus élevées (300-500 SFM)

- Des vitesses d'avance modérées pour éviter la fonte

- Passes de finition légères (souvent 0,005" ou moins)

- Refroidissement à l'air comprimé plutôt qu'à l'aide de liquides de refroidissement susceptibles de provoquer une instabilité dimensionnelle.

Assurance qualité des composants en nylon pour l'aérospatiale

Le respect des normes aérospatiales exige plus qu'un usinage précis : il nécessite des protocoles d'assurance qualité complets.

Métrologie dans les environnements climatiques contrôlés

Toutes les mesures critiques pour les composants en nylon de l'aérospatiale doivent être effectuées dans des laboratoires de métrologie climatisés. Chez PTSMAKE, nous maintenons notre environnement d'inspection à 20°C (68°F) avec un contrôle de l'humidité afin d'éviter les variations de mesure dues à la dilatation du matériau.

Pour les dimensions les plus critiques, nous mettons en œuvre une période de stabilisation de 24 heures avant l'inspection finale, ce qui permet au nylon de s'acclimater complètement à l'environnement d'inspection. À elle seule, cette étape a permis d'améliorer nos taux d'inspection au premier passage de plus de 30% sur les composants aérospatiaux.

Certifications aérospatiales spécialisées

Pour obtenir une précision de qualité aérospatiale, les fabricants doivent se conformer à des certifications industrielles spécifiques :

- Certification AS9100D (gestion de la qualité spécifique à l'aérospatiale)

- Approbation du NADCAP pour les processus spéciaux

- Documentation sur la traçabilité des matériaux

- Rapports d'inspection du premier article (FAIR)

Ces certifications garantissent non seulement la précision des composants individuels, mais aussi la cohérence des lots de production, ce qui est essentiel pour les applications aérospatiales où l'interchangeabilité des composants est primordiale.

Étude de cas : Composants de roulements en nylon pour les systèmes de contrôle des avions

Récemment, à PTSMAKE, nous avons fabriqué des composants de roulements en nylon pour des systèmes de contrôle d'avions avec des tolérances de ±0,0005" sur des dimensions critiques. Ces composants devaient conserver leur précision dans des conditions de température et d'humidité variables, tout en présentant des propriétés autolubrifiantes.

Grâce à des montages spécialisés, à un environnement climatisé et à des techniques de programmation CNC avancées, nous avons obtenu un rendement de 99,81 TTP11T au premier passage sur ces composants. Les clés de la réussite sont les suivantes :

- Fixation personnalisée pour minimiser les distorsions

- Usinage à cinq axes pour une précision en une seule opération

- Mesure laser en cours de fabrication

- Contrôle statistique des processus pour maintenir la cohérence

Ce projet a démontré qu'avec la bonne approche, l'usinage du nylon peut effectivement atteindre et maintenir une précision de niveau aérospatial, même pour des composants critiques pour le vol.

La compréhension de cette propriété permet d'éviter les erreurs d'usinage et le gaspillage de matière. ↩

Découvrez les effets de l'orientation des fibres dans les nylons renforcés et les meilleures pratiques. ↩

Découvrez pourquoi une bonne gestion de la chaleur est essentielle pour éviter la déformation des pièces en nylon pendant l'usinage. ↩

Les propriétés des matériaux varient en fonction de la direction, ce qui est essentiel pour les considérations d'usinage. ↩

Découvrez comment les propriétés thermiques influencent la sélection des matériaux pour des résultats d'usinage optimaux. ↩

Découvrez les effets de l'absorption d'humidité sur la précision de l'usinage du nylon. ↩

Découvrez ce mécanisme d'usure par adhérence et comment l'éviter dans l'usinage du nylon. ↩

Une substance qui augmente la plasticité ou la fluidité lorsqu'elle est ajoutée à des matériaux. ↩

Découvrez comment la dilatation thermique affecte la précision des pièces en nylon utilisées dans l'aérospatiale. ↩