Comprendre les principes fondamentaux du moulage par injection en deux temps

Vous êtes-vous déjà demandé comment l'étui de votre smartphone pouvait offrir une prise en main parfaite tout en conservant une structure rigide ? Ou comment les tableaux de bord des automobiles combinent différentes textures et couleurs de manière si harmonieuse ? La magie de la fabrication de ces merveilles du quotidien est plus fascinante que vous ne le pensez.

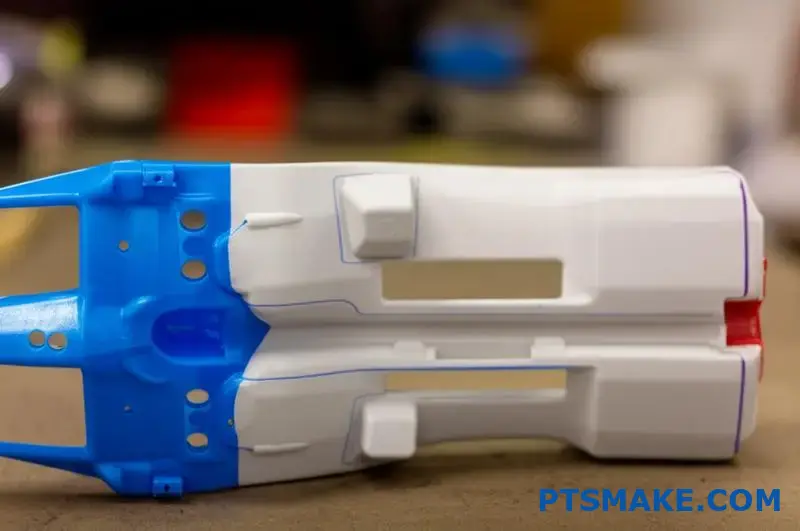

Le moulage par injection en deux temps révolutionne la fabrication des produits en injectant successivement deux matériaux différents dans un seul moule, créant ainsi des composants qui se lient au niveau moléculaire sans étapes d'assemblage supplémentaires. Ce procédé innovant permet de produire des pièces complexes et multi-matériaux en une seule opération efficace.

L'évolution du moulage par injection en deux temps

Le moulage par injection en deux temps (également appelé moulage en deux temps ou moulage multi-matériaux) a transformé la fabrication dans de nombreuses industries. Très impliqué dans la fabrication de précision chez PTSMAKE, j'ai vu cette technologie évoluer d'une technique spécialisée à un processus de fabrication essentiel pour les entreprises à la recherche d'avantages concurrentiels en matière de conception de produits et d'efficacité de la production.

L'histoire de cette technologie remonte aux années 1970, lorsque les fabricants ont commencé à expérimenter des moyens de combiner plusieurs matériaux en un seul cycle de moulage. Aujourd'hui, elle est devenue un processus sophistiqué qui permet de réaliser des conceptions complexes auparavant impossibles ou économiquement irréalisables avec les méthodes de fabrication traditionnelles.

Fonctionnement du moulage par injection en deux temps

Le processus de base

Le processus de moulage par injection en deux temps se déroule en deux phases distinctes :

- Premier tir: Le matériau primaire (généralement le substrat le plus dur) est injecté dans la cavité du moule pour former le composant de base.

- Deuxième tir: Le moule tourne ou glisse pour révéler un nouvel espace creux, où un second matériau est injecté pour se lier au premier composant.

Ce qui rend ce processus vraiment remarquable, c'est la liaison moléculaire1 qui se produit entre les deux matériaux. Contrairement à l'assemblage mécanique ou au collage, les matériaux s'assemblent au niveau moléculaire lorsqu'ils sont correctement sélectionnés, créant ainsi des connexions exceptionnellement solides.

Exigences en matière d'équipement

Les équipements spécialisés nécessaires au moulage par injection en deux temps sont les suivants :

| Composant de l'équipement | Fonction | Importance |

|---|---|---|

| Unités à double injection | Permet l'injection de deux matériaux différents | Essentiel |

| Moule rotatif ou coulissant | Repositionne la première prise de vue pour le second matériau | Essentiel pour l'alignement |

| Systèmes de contrôle avancés | Coordonne le timing entre les tirs | Garantir des résultats de qualité |

| Systèmes de manutention | Gestion efficace de différentes matières plastiques | Prévient la contamination |

Chez PTSMAKE, nous avons investi dans un équipement de pointe à deux tirs qui garantit une livraison précise des matériaux et une uniformité exceptionnelle des pièces.

Considérations sur la compatibilité des matériaux

L'un des aspects les plus critiques du moulage par injection en deux temps est la sélection des matériaux. Tous les matériaux ne se lient pas bien entre eux, et il est essentiel de comprendre la compatibilité pour une production réussie.

Combinaisons de matériaux courantes

D'après l'expérience que j'ai acquise en travaillant avec des clients de divers secteurs, ces combinaisons de matériaux donnent toujours de bons résultats :

- Combinaisons rigides/flexibles: Polycarbonate (PC) avec élastomère thermoplastique (TPE)

- Paires transparentes/opaques: Polycarbonate transparent avec ABS coloré

- Combinaisons résistantes aux produits chimiques: Nylon avec des TPE spécialement formulés

- Matériaux à haut/bas module: Polypropylène avec polyéthylène plus souple

Le facteur clé qui détermine la compatibilité est l'affinité chimique entre les matériaux. Les matériaux dont les structures chimiques sont similaires forment généralement des liaisons plus fortes que ceux dont la composition est très différente.

Facteurs de sélection des matériaux

Lorsque j'aide mes clients à choisir des matériaux pour des applications en deux temps, je tiens compte de plusieurs facteurs :

- Exigences en matière d'utilisation finale: La pièce doit-elle résister à des conditions environnementales spécifiques ?

- Propriétés mécaniques: Quelle est la résistance, la flexibilité ou la dureté requise ?

- Températures de traitement: Les deux matériaux peuvent-ils être traités dans une plage de température compatible ?

- Taux de rétrécissement: Le retrait différentiel créera-t-il des tensions ou des déformations ?

Chez PTSMAKE, nos ingénieurs en matériaux travaillent en étroite collaboration avec les équipes de conception afin de garantir une sélection optimale des matériaux pour chaque application.

Principaux avantages du moulage par injection en deux temps

Flexibilité de la conception

Le moulage en deux temps offre des possibilités de conception remarquables qui ne sont tout simplement pas réalisables avec les méthodes conventionnelles :

- Composants multicolores sans peinture ni décoration

- Textures variées à l'intérieur d'une même pièce (poignées souples sur des poignées dures)

- Joints intégrés et joints sans assemblage secondaire

- Rigidité sélective où certaines sections restent fermes tandis que d'autres fléchissent

Efficacité de la production

Au-delà des avantages en termes de conception, le processus offre des avantages substantiels en termes de fabrication :

- Réduction des coûts d'assemblage en éliminant les opérations secondaires

- Besoins en main-d'œuvre réduits sans étapes d'assemblage manuel

- Amélioration de la qualité avec moins de points de défaillance potentiels

- Cycles de production plus rapides par rapport à une fabrication en plusieurs étapes

- Réduction des stocks d'éléments constitutifs

Amélioration de la performance des produits

La liaison moléculaire entre les matériaux permet d'obtenir des produits aux caractéristiques supérieures :

- Une plus grande durabilité avec des transitions matérielles transparentes

- Meilleure résistance à l'environnement sans coutures où l'humidité peut pénétrer

- Amélioration de l'ergonomie par le placement stratégique de matériel

- Amélioration de l'attrait esthétique avec un aspect et une convivialité de premier ordre

Depuis des années que je guide les fabricants dans la sélection des matériaux et l'optimisation des processus, j'ai toujours constaté que le moulage en deux temps permettait de fabriquer des produits plus performants que les solutions traditionnelles d'assemblage.

Applications communes à toutes les industries

La polyvalence du moulage par injection en deux temps le rend précieux dans de nombreux secteurs :

Électronique grand public

- Étuis pour smartphones avec poignées caoutchoutées

- Télécommandes avec boutons soft-touch

- Dispositifs portables à composants matériels multiples

Composants automobiles

- Commandes au tableau de bord avec indicateurs lumineux

- Poignées de porte avec joints d'étanchéité intégrés

- Pommeaux de levier de vitesse avec poignées ergonomiques

Dispositifs médicaux

- Instruments chirurgicaux avec surfaces de préhension personnalisées

- Équipement de diagnostic avec interfaces scellées

- Dispositifs d'administration de médicaments avec des transitions de matériaux précises

Chez PTSMAKE, j'ai personnellement contribué à l'élaboration de solutions à deux plans pour des clients de chacun de ces secteurs, et les résultats dépassent systématiquement les attentes en termes de fonctionnalité et d'esthétique.

Moulage en deux temps et surmoulage : Principales différences

Avez-vous déjà pris un outil électrique doté d'une poignée en caoutchouc parfaite sur un corps en plastique dur et vous êtes-vous demandé comment ils avaient réussi à créer une combinaison aussi homogène ? La magie de la fabrication ne réside pas seulement dans un assemblage astucieux, mais aussi dans une technologie de moulage sophistiquée qui révolutionne la conception des produits.

Le moulage par injection en deux temps et le surmoulage représentent deux approches distinctes de la création de pièces en plastique multi-matériaux. Bien qu'elles aboutissent à des résultats finaux similaires, leurs méthodes de traitement, leurs exigences en matière d'équipement et leur efficacité de production diffèrent considérablement, ce qui a un impact sur tous les aspects, depuis les possibilités de conception jusqu'aux coûts de fabrication.

Distinctions entre les processus techniques

Moulage en deux temps : Machine unique, double injection

Le moulage par injection en deux temps représente une approche plus intégrée de la production multi-matériaux. Le processus se déroule en un seul cycle de machine, ce qui le distingue des autres techniques multimatériaux.

Dans le cadre d'un processus typique en deux temps :

- Le premier matériau (souvent un substrat rigide) est injecté dans la cavité du moule.

- Le moule tourne ensuite ou s'indexe jusqu'à une deuxième position

- Le second matériau est injecté dans ou autour du premier composant

- Les deux matériaux se refroidissent ensemble, formant des liaisons moléculaires à leur interface

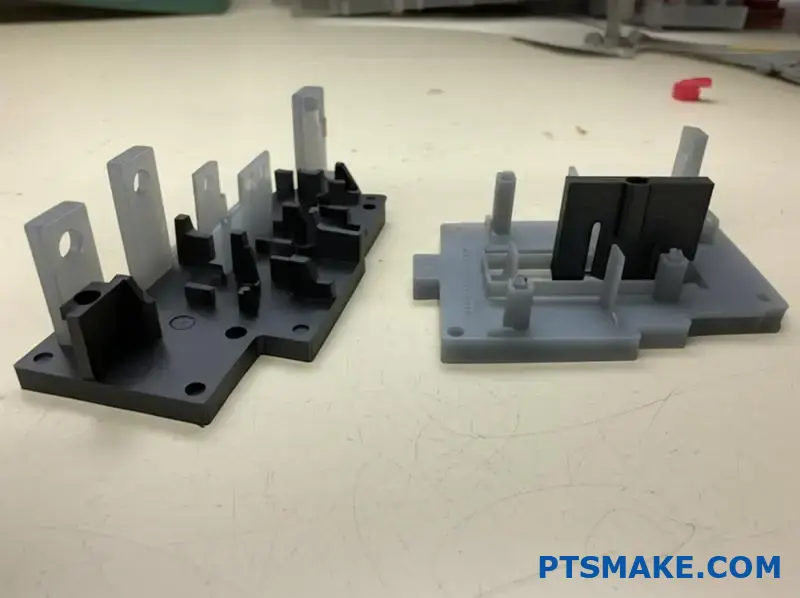

La principale innovation réside dans la technologie spécialisée des moules rotatifs ou indexés. Ces outils sophistiqués permettent de repositionner avec précision la première injection de matériau pour la seconde, sans retirer la pièce de la machine.

Chez PTSMAKE, nous avons affiné ce processus pour obtenir des transitions de matériaux exceptionnellement précises, ce qui est particulièrement précieux pour les clients des secteurs de l'électronique médicale et grand public, où la qualité des composants n'est pas négociable.

Surmoulage : Processus en deux étapes

Le surmoulage, bien qu'il permette d'obtenir des résultats multimatériaux similaires, suit généralement un chemin de production différent :

- Le composant de base (substrat) est moulé selon un processus de moulage par injection conventionnel

- Cette partie complétée du premier coup est soit :

- Transféré sur une deuxième machine

- Conservé dans la même machine mais avec le moule ouvert et la deuxième injection dans un nouveau cycle.

- Le second matériau est injecté sur le premier composant

- La pièce multi-matériaux finie est éjectée

Cette approche séquentielle crée un flux de travail distinct par rapport au moulage en deux temps. L'intervalle entre la première et la deuxième injection peut aller de quelques secondes à plusieurs jours, en fonction de la configuration de la production.

Exigences et complexité de l'équipement

Les différences de machinerie entre ces processus représentent des considérations importantes pour les fabricants :

| Aspect | Moulage en deux temps | Surmoulage |

|---|---|---|

| Exigences relatives aux machines | Machines spécialisées à double injection | Peut utiliser l'équipement standard de moulage par injection |

| Complexité des moules | Moules rotatifs ou indexés complexes | Possibilité de concevoir des moules plus simples |

| Investissement initial | Plus élevé | Plus bas |

| Niveau d'automatisation | Hautement automatisé | Peut être partiellement manuel |

| Espace au sol | Compact (une seule machine) | Peut nécessiter plus d'espace (deux machines) |

L'investissement en équipement représente l'un des principaux facteurs de différenciation entre ces procédés. Le moulage en deux temps nécessite des machines spécialisées dotées de plusieurs unités d'injection et de systèmes de moules rotatifs. Cet équipement spécialisé a un coût initial plus élevé, mais il est plus efficace pour les applications appropriées.

Considérations sur le collage des matériaux

Le adhésion intermoléculaire2 entre les matériaux représente un facteur critique dans les deux processus, mais les différences de calendrier donnent lieu à des considérations distinctes :

Dynamique de la liaison à deux coups

Dans le cas du moulage en deux temps, le second matériau est injecté alors que le premier est encore chaud. Cela crée des conditions idéales pour la liaison moléculaire, car les chaînes de polymères peuvent interagir plus facilement à des températures élevées. Il en résulte souvent une interface plus solide entre les matériaux, sans qu'il soit nécessaire d'utiliser des promoteurs d'adhérence spécialisés.

Cet avantage thermique signifie que le moulage en deux temps peut parfois relier des matériaux qu'il serait difficile d'assembler par surmoulage. Chez PTSMAKE, nous avons réussi à associer des polycarbonates rigides à des TPE (élastomères thermoplastiques) à l'aide de procédés de moulage en deux temps, là où le surmoulage traditionnel nécessiterait des traitements de surface spéciaux.

Défis liés au collage du surmoulage

Étant donné que le surmoulage implique souvent un premier composant complètement refroidi, la dynamique de collage diffère considérablement :

- La température de l'interface est plus basse, ce qui peut réduire l'enchevêtrement moléculaire.

- Des traitements de surface ou des apprêts peuvent être nécessaires pour une adhérence optimale.

- La compatibilité des matériaux devient encore plus critique

- Des agents de liaison chimiques peuvent être nécessaires pour certaines combinaisons de matériaux.

Cela ne signifie pas que le surmoulage crée des liaisons de qualité inférieure, mais simplement que les considérations relatives à la sélection et à la préparation des matériaux diffèrent de celles des procédés en deux temps.

Comparaison de l'efficacité de la production

Les différences d'efficacité entre ces processus ont un impact sur l'économie globale de la production :

Analyse des temps de cycle

Le moulage en deux temps permet généralement d'obtenir des temps de cycle plus courts pour des pièces complètes :

- Aucun transfert de pièces entre les machines n'est nécessaire

- Il n'est pas nécessaire que la première dose refroidisse complètement avant la seconde.

- Les deux matériaux se refroidissent simultanément pendant la phase finale

Dans les scénarios de production en grande quantité, ces gains de temps peuvent se traduire par des avantages significatifs en termes de coûts. Pour plusieurs clients du secteur automobile, nous avons réduit le temps de production jusqu'à 30% en convertissant les processus de surmoulage traditionnels à la technologie à deux tirs.

Considérations relatives à la main-d'œuvre et à la manutention

Les exigences en matière de manutention sont également très différentes :

- Processus en deux temps: Manipulation minimale entre les prises de vue, réduisant les coûts de main-d'œuvre et les risques de contamination

- Surmoulage: Peut nécessiter des systèmes de transfert manuels ou automatisés entre les différentes étapes du moulage.

Pour les fabricants de dispositifs médicaux particulièrement soucieux de la propreté et de l'intégrité des pièces, la réduction de la manipulation des processus en deux temps justifie souvent l'investissement plus élevé dans l'équipement.

Facteurs d'adéquation de l'application

Malgré leurs différences, les deux procédés ont des applications optimales où leurs caractéristiques particulières sont mises en valeur :

Applications idéales à deux coups

Le moulage en deux temps excelle pour :

- Production en grande série où l'efficacité justifie les coûts d'équipement

- Pièces nécessitant un alignement précis entre les matériaux

- Conceptions à géométrie complexe au niveau des transitions de matériaux

- Produits nécessitant des interfaces de matériaux à haute résistance

- Composants à parois minces dans le second matériau

Scénarios optimaux de surmoulage

Le surmoulage est souvent la solution la plus efficace :

- Production en petites séries

- Géométries plus simples avec des transitions de matériaux moins complexes

- Applications où le substrat doit durcir complètement avant la seconde application

- Situations où l'équipement standard existant doit être utilisé

- Produits dans lesquels le second matériau encapsule complètement le premier

La compréhension de ces possibilités d'application aide les fabricants à choisir le procédé le plus rentable pour répondre aux exigences spécifiques de leurs produits.

Faire le bon choix en matière de fabrication

Le choix entre le moulage en deux temps et le surmoulage dépend en fin de compte de multiples facteurs, dont le volume de production, la complexité de la conception des pièces, les exigences en matière de matériaux et l'infrastructure de fabrication disponible.

Chez PTSMAKE, nous réalisons des analyses approfondies de la faisabilité des processus pour les clients qui envisagent ces options, en tenant compte de facteurs tels que

- Volumes de production annuels

- Attentes concernant la durée de vie du produit

- Capital disponible pour l'investissement en outillage

- Exigences en matière de combinaison de matériaux

- Qualité et spécifications cosmétiques

- Stratégie de fabrication à long terme

En évaluant minutieusement ces facteurs, les fabricants peuvent sélectionner le procédé multimatériaux qui offre un équilibre optimal entre la qualité, l'efficacité et la rentabilité pour leur application spécifique.

Avantages de la technologie du moulage par injection en deux temps

Vous avez déjà pris une manette de jeu à la texture parfaitement adhérente, ou admiré la façon dont votre brosse à dents combine un manche ferme et un support à poils souples en une seule pièce homogène ? Ces merveilles du quotidien illustrent l'innovation manufacturière qui modifie la façon dont les produits sont fabriqués, ressentis et expérimentés.

La technologie du moulage par injection en deux temps offre des avantages extraordinaires que la fabrication traditionnelle ne peut tout simplement pas égaler. En fusionnant différents matériaux au niveau moléculaire au cours d'un seul cycle de production, ce procédé permet de créer des produits d'une durabilité accrue, d'une esthétique supérieure et d'une fonctionnalité innovante, tout en rationalisant considérablement la fabrication.

Durabilité accrue des produits

Avantage de la liaison moléculaire

Contrairement aux composants fixés mécaniquement ou collés qui peuvent se séparer sous la contrainte, les pièces moulées par injection en deux temps présentent une véritable liaison moléculaire entre les matériaux. Cela crée une connexion exceptionnellement solide qui améliore considérablement la durabilité du produit.

Lorsque nous sélectionnons des matériaux compatibles pour le moulage en deux temps chez PTSMAKE, nous créons des pièces où différents polymères s'entremêlent au niveau moléculaire pendant la formation. Cette interaction se produit parce que le second matériau est injecté alors que le premier est encore chaud et réactif, ce qui permet aux chaînes de polymères de s'enchevêtrer et de former un lien puissant.

La force de cette connexion moléculaire offre plusieurs avantages clés en matière de durabilité :

- Élimination des points de défaillance: Les méthodes d'assemblage traditionnelles créent des coutures et des joints qui deviennent des points de défaillance naturels. Le moulage en deux temps élimine totalement ces vulnérabilités.

- Répartition supérieure des contraintes: Les forces appliquées aux pièces multi-matériaux sont réparties plus uniformément entre les limites des matériaux.

- Résistance chimique accrue: En l'absence de joints ou d'interstices, les substances corrosives ne peuvent pas pénétrer entre les couches de matériaux.

- Amélioration de la résistance aux chocs: La zone de transition entre les matériaux peut en fait absorber et répartir les forces d'impact plus efficacement que les pièces composées d'un seul matériau.

Résistance à l'environnement

Les produits moulés en deux temps présentent une résistance remarquable aux défis environnementaux qui endommageraient rapidement les pièces assemblées de manière conventionnelle :

- Résistance à l'eau et à l'humidité: La transition transparente entre les matériaux empêche la pénétration de l'humidité, ce qui rend les pièces en deux parties idéales pour les applications extérieures, marines et à forte humidité.

- Tolérance aux cycles de température: Avec des matériaux correctement sélectionnés, les pièces à deux tirs peuvent résister à des changements de température répétés sans délamination ni fissuration aux limites du matériau.

- Stabilité aux UV: Des combinaisons de matériaux spécialisés peuvent assurer à la fois l'intégrité structurelle et la protection contre les UV dans un seul composant.

Dans les applications automobiles, nous avons mis au point des composants extérieurs moulés en deux temps qui conservent leur apparence et leur fonctionnalité après des années d'exposition à des conditions extrêmes, ce qui serait pratiquement impossible avec les méthodes d'assemblage conventionnelles.

Réduction du temps de fabrication

Élimination des opérations secondaires

L'un des principaux avantages du moulage par injection en deux temps est la réduction considérable des opérations secondaires :

| Assemblée traditionnelle | Moulage en deux temps |

|---|---|

| Moulage séparé des composants | Opération de moulage unique |

| Refroidissement et stockage des pièces | Processus continu |

| Manutention des matériaux entre les opérations | Pas de traitement intermédiaire |

| Mise en place d'une ligne d'assemblage | Pas nécessaire |

| Inspection de la qualité à plusieurs stades | Point de contrôle unique de la qualité |

Ce processus rationalisé crée un délai de fabrication qui est souvent 40-60% plus court que les méthodes traditionnelles. Chez PTSMAKE, nous avons aidé des fabricants à convertir des processus d'assemblage en plusieurs étapes au moulage en deux temps et à réaliser des réductions de temps de production qui ont transformé l'économie de leur entreprise.

Optimisation du temps de cycle

Le processus en deux temps optimise naturellement les temps de cycle de plusieurs manières :

- Refroidissement parallèle: Pendant que la deuxième dose est injectée, la première est encore en train de refroidir, ce qui permet de gagner du temps.

- Manipulation réduite: Sans transfert de pièces entre les machines ou les stations d'assemblage, le temps de cycle global diminue.

- Compatibilité avec l'automatisation: L'ensemble du processus en deux temps est facilement automatisé, ce qui élimine les temps de manipulation variables.

- Flux de production continu: L'approche à une seule machine crée une cadence de production plus régulière avec moins d'interruptions.

Pour les produits à grand volume où chaque seconde de cycle a un impact sur la rentabilité, le moulage en deux temps offre un avantage concurrentiel difficile à obtenir avec d'autres méthodes de fabrication.

Élimination des étapes d'assemblage

Impact de la réduction de la main-d'œuvre

L'automatisation de ce qui serait traditionnellement des étapes d'assemblage permet de réaliser d'importantes économies de main-d'œuvre :

- Réduction des heures de travail direct: L'assemblage manuel de composants multi-matériaux est entièrement éliminé.

- Diminution des besoins en formation: La réduction des opérations manuelles simplifie la formation de la main-d'œuvre.

- Réduction du personnel chargé du contrôle de la qualité: Moins de points de contrôle signifie une assurance qualité plus efficace.

- Minimisation du travail de reprise: La régularité du moulage en deux temps permet de réduire les défauts qui nécessiteraient une correction à forte intensité de main-d'œuvre.

Ces avantages en matière de main-d'œuvre ne se limitent pas à des économies de coûts : ils rendent également la production plus prévisible et moins vulnérable aux problèmes de disponibilité de la main-d'œuvre.

Amélioration de la qualité par l'intégration des processus

Lorsque les étapes d'assemblage sont éliminées, la qualité s'améliore presque automatiquement :

- Alignement cohérent des matériaux: La précision du moule assure un alignement parfait entre les matériaux à chaque fois.

- Élimination des erreurs d'assemblage: Les erreurs humaines d'assemblage sont totalement éliminées de l'équation.

- Réduction du risque de contamination: Moins d'étapes de manipulation signifie moins de risques de contamination des composants sensibles.

- Contrôle documenté des processus: Le processus intégré en deux temps est plus facile à surveiller et à contrôler que l'assemblage en plusieurs étapes.

D'après mon expérience auprès de fabricants de dispositifs médicaux, cet aspect de l'amélioration de la qualité du moulage en deux temps est souvent plus précieux que les gains d'efficacité, en particulier dans les cas suivants Dispositifs médicaux de classe II3 qui font l'objet d'un examen réglementaire rigoureux.

Flexibilité de la conception Avantages

Capacités de géométrie complexe

Le moulage par injection en deux temps offre des possibilités de conception qui ne sont tout simplement pas réalisables par la fabrication traditionnelle :

- Caractéristiques internes complexes: Des géométries impossibles à assembler de manière conventionnelle peuvent être créées grâce au processus à deux tirs.

- Contre-dépouilles et courbes complexes: Les caractéristiques difficiles deviennent réalisables lorsqu'elles sont créées en séquence plutôt qu'assemblées.

- Epaisseur de paroi variable: Différents matériaux peuvent être utilisés pour créer des sections dont l'épaisseur et les propriétés varient.

- Canaux et voies d'accès intégrés: Des canaux pour les fluides ou l'air peuvent être créés entre les couches de matériaux avec une étanchéité parfaite.

Chez PTSMAKE, nous avons aidé des concepteurs de produits à transformer des concepts qui étaient auparavant considérés comme "non fabricables" en réalités de production grâce à la technologie à deux plans.

Combinaison de matériaux Innovation

La possibilité de combiner différents matériaux crée des opportunités de conception passionnantes :

- Combinaisons rigides/flexibles: Composants structurels durs avec des surfaces douces au toucher ou des sections flexibles.

- Couplage opaque/transparent: Fenêtres de visualisation transparentes dans des boîtiers solides sans coutures ni fixations.

- Matériaux conducteurs/isolants: Produits électriques avec voies conductrices intégrées et boîtiers isolants.

- Zones de performance spécifiques aux matériaux: Différentes caractéristiques de performance dans des zones spécifiques d'une même pièce.

Cette flexibilité des matériaux permet aux concepteurs d'optimiser chaque section d'un produit en fonction de ses exigences spécifiques, plutôt que de se contenter d'un seul matériau.

Amélioration de l'esthétique et de l'expérience utilisateur

Transitions matérielles sans rupture

L'attrait visuel des pièces moulées en deux temps est dû en grande partie à la fluidité des transitions entre les matériaux :

- Aucune ligne de démarcation visible: Les matériaux s'assemblent sans les lignes visibles créées par l'assemblage.

- Un alignement parfait: Les limites des matériaux s'alignent à chaque fois avec une précision absolue.

- Finition de surface préservée: Chaque matériau conserve la texture et l'aspect de surface prévus.

- Démarcation nette des couleurs: Les limites des couleurs sont nettes et cohérentes, sans saignement ni désalignement.

Ces avantages esthétiques permettent de créer des produits dont l'aspect et le toucher haut de gamme sont immédiatement perceptibles par les consommateurs.

Possibilités de couleurs et de textures multiples

Les options créatives disponibles grâce au moulage en deux parties améliorent à la fois l'attrait visuel et l'expérience de l'utilisateur :

- Contraste de couleurs sans peinture: Des matériaux de couleurs différentes peuvent être combinés sans processus de décoration secondaire.

- Différenciation tactile: Des textures de surface variées peuvent guider les mains des utilisateurs vers les zones de préhension ou les commandes appropriées.

- Hiérarchie visuelle grâce aux matériaux: Les caractéristiques importantes peuvent être mises en évidence par le contraste des matériaux et des couleurs.

- Personnalisation ergonomique: Les matériaux souples peuvent être placés précisément là où le confort de l'utilisateur est le plus important.

De nombreux clients de PTSMAKE ont découvert que ces avantages esthétiques et expérientiels se traduisent directement par une différenciation du marché et un positionnement haut de gamme de leurs produits.

Lorsqu'il est correctement mis en œuvre, le moulage par injection en deux temps transforme non seulement la façon dont les produits sont fabriqués, mais aussi ce qu'il est possible de faire en matière de conception de produits. Cette technologie offre une combinaison rare d'efficacité de fabrication, de durabilité accrue, de liberté de conception et d'amélioration de l'expérience de l'utilisateur, qui continue à trouver de nouvelles applications dans tous les secteurs.

Principes de conception pour des pièces moulées en deux temps optimales

Vous êtes-vous déjà demandé pourquoi certains produits multimatériaux semblent parfaitement intégrés alors que d'autres paraissent manifestement assemblés ? Le secret ne réside pas seulement dans la technologie de fabrication, mais aussi dans les considérations de conception complexes qui font briller le moulage par injection en deux temps. La réussite de ces éléments de conception peut faire la différence entre des pièces médiocres et des pièces exceptionnelles.

Le moulage par injection en deux temps exige une conception réfléchie qui respecte la façon dont les matériaux s'écoulent, interagissent et se solidifient ensemble. En concevant avec soin les transitions entre les parois, les angles de dépouille et l'emplacement des portes, les fabricants peuvent produire des pièces aux dimensions précises, aux liaisons matérielles solides et à l'esthétique irréprochable, transformant ainsi les défis de la conception en avantages concurrentiels.

Considérations sur le schéma de flux des matières

Comprendre comment le plastique s'écoule pendant le processus de moulage en deux temps est fondamental pour réussir la conception des pièces. Ayant supervisé des centaines de projets de moulage en deux temps, j'ai appris que les schémas d'écoulement des matériaux ont un impact significatif sur la qualité de la pièce finale et l'efficacité de la production.

Visualisation des chemins d'écoulement

Lors de la conception du moulage en deux temps, nous devons visualiser la façon dont chaque matériau se déplacera dans la cavité du moule. Le schéma d'écoulement détermine :

- Zones où des lignes de soudure peuvent se former

- Points faibles potentiels où les matériaux pourraient ne pas être complètement remplis

- Régions où l'air peut être piégé

- Comment le premier matériau s'interface avec le second

Grâce au logiciel de simulation avancé de PTSMAKE, nous pouvons prévoir ces schémas d'écoulement avant de découper l'acier, ce qui nous permet d'optimiser les conceptions dès le début du processus de développement.

Équilibrer la longueur et la pression du débit

Chaque matériau a un rapport optimal entre la longueur du flux et la pression. Le dépassement de ce rapport peut entraîner :

- Remplissage incomplet (tirs courts)

- Stress interne excessif

- Incohérences dimensionnelles

- Mauvaise adhérence aux interfaces des matériaux

Pour les géométries complexes, nous incorporons souvent des guides d'écoulement - des canaux subtils qui guident le matériau à travers les passages difficiles sans compromettre l'intégrité structurelle de la pièce.

Éviter l'hésitation du débit

Lorsque le plastique hésite pendant l'injection, il peut créer des défauts ou des points faibles visibles. Cela est particulièrement problématique dans les applications en deux temps où le second matériau doit se lier correctement au premier. Les caractéristiques de conception stratégiques qui aident à maintenir un flux constant sont les suivantes :

- Transitions d'épaisseur graduées

- Coins arrondis au lieu d'angles vifs

- Des sections de mur uniformes dans la mesure du possible

- Placement stratégique des nervures pour guider le flux de matériau

Ces éléments de conception apparemment mineurs font une énorme différence dans la cohérence et l'apparence des pièces.

Épaisseur de paroi Conception de la transition

La transition entre les différentes épaisseurs de paroi représente l'un des aspects les plus délicats de la conception de deux tiges. Des transitions mal exécutées entraînent des marques d'enfoncement, des déformations et des points faibles.

Modifications progressives de l'épaisseur

Une règle fondamentale que nous suivons chez PTSMAKE est de limiter les transitions d'épaisseur à un changement de 25% par 3 mm de longueur de flux. Cette approche progressive :

- Réduction des contraintes internes

- Minimise les marques d'enfoncement visibles

- Garantit un refroidissement constant

- Empêche le gauchissement lors de l'éjection

Le diagramme ci-dessous illustre les transitions d'épaisseur de paroi correctes et incorrectes :

| Type de transition | Description | Effet sur la qualité |

|---|---|---|

| Changement brutal | Changement soudain de l'épaisseur de la paroi | Crée des marques d'enfoncement et une concentration de contraintes |

| Transition progressive | Plusieurs petites étapes entre les épaisseurs | C'est mieux qu'une décision abrupte, mais cela reste une source de stress |

| Effacement progressif | Changement d'épaisseur en douceur et en continu | Débit optimal et défauts visibles minimes |

| Transition variable | Utilise les côtes ou d'autres caractéristiques pour gérer le flux | Complexe mais efficace pour les géométries difficiles |

Lors de la conception des composants de la deuxième grenaille, il est également essentiel de maintenir une épaisseur de paroi appropriée par rapport à la première grenaille. Le second matériau doit généralement avoir une épaisseur comprise entre 40 et 100% de l'épaisseur de la première grenaille afin d'obtenir une adhérence et une stabilité dimensionnelle optimales.

Considérations spécifiques aux matériaux

Les matériaux se comportent différemment lors de l'écoulement et du refroidissement, ce qui nécessite des directives spécifiques en matière d'épaisseur :

- Les matériaux amorphes (comme le polycarbonate) peuvent généralement supporter des variations d'épaisseur plus importantes.

- Les matériaux semi-cristallins (comme le nylon) nécessitent des transitions plus contrôlées.

- Les matériaux chargés doivent faire l'objet d'une attention particulière en raison des effets de l'orientation des fibres.

- Les élastomères utilisés dans les seconds plans nécessitent souvent des surépaisseurs plus importantes.

Chez PTSMAKE, nous avons développé des directives de conception spécifiques aux matériaux, basées sur des années d'expérience de fabrication dans des dizaines de combinaisons de polymères.

Projet de mise en œuvre de l'angle

Des angles de dépouille corrects sont essentiels pour tout le moulage par injection, mais ils revêtent une importance particulière dans les applications à deux tirs où le retrait de la pièce doit se faire deux fois sans dommage.

Exigences de la version préliminaire de First Shot

La première composante du tir doit comprendre des angles de tir qui facilitent le tir :

- Retrait facile de la cavité du moule en première position

- Positionnement correct pour la deuxième prise de vue

- Contrainte minimale lors de l'éjection

- Dimensions cohérentes pour l'interface avec le second matériau

Nous recommandons généralement un minimum de 1,5° de tirage pour le premier tir, légèrement plus généreux que pour les applications à tirage unique, afin de tenir compte du traitement supplémentaire.

Considérations relatives au second tir

Le deuxième tir introduit des exigences supplémentaires en matière d'angle de dépouille :

- L'ébauche doit être conçue de manière à empêcher le second matériau de se fixer sur le moule.

- Les contre-dépouilles par rapport au premier tir doivent être soigneusement planifiées

- Les domaines dans lesquels le second matériau englobe le premier doivent faire l'objet d'une attention particulière.

- Les systèmes d'éjection doivent tenir compte du comportement des pièces composites

Pour les seconds plans en élastomère, nous augmentons souvent les angles de dépouille à 3-5° pour compenser la tendance du matériau à s'accrocher à la surface du moule.

Brouillon dans les zones texturées

Lorsque la texture est appliquée à la première ou à la deuxième surface de tir, les angles de dépouille doivent augmenter proportionnellement :

- Les textures fines (SPI A-1, A-2) requièrent généralement un 1° de tirage supplémentaire.

- Les textures moyennes (SPI B-1, B-2) ont besoin d'environ 1,5° de tirage supplémentaire.

- Les textures profondes (SPI C-1, C-2) peuvent nécessiter un tirant d'eau supplémentaire de 2-3°.

Ne pas tenir compte de la texture dans les calculs de tirage est l'une des erreurs de conception les plus courantes que nous rencontrons dans le moulage à deux tirages.

Conception de l'emplacement stratégique des portes d'embarquement

L'emplacement des points d'injection influence considérablement la manière dont les matériaux s'écoulent, se lient et, en fin de compte, se comportent dans les pièces moulées en deux temps.

Stratégies de déclenchement du premier tir

Lors du positionnement des portes pour la première prise de vue, nous tenons compte des éléments suivants :

- L'interface éventuelle avec le second matériau

- Des schémas d'écoulement qui favorisent un refroidissement uniforme

- Minimiser les marques visibles sur les surfaces exposées

- Création d'un substrat optimal pour le deuxième tir

Les portillons doivent généralement être placés à l'écart des zones où le second matériau sera collé, car les zones de portillon présentent souvent des contraintes internes plus élevées qui peuvent compromettre la résistance du collage.

Positionnement de la porte du second tir

L'emplacement de la deuxième porte de tir nécessite une planification encore plus minutieuse :

- Les portes doivent, dans la mesure du possible, diriger le flux de matériaux parallèlement à l'interface.

- Le positionnement doit éviter de perturber l'élément du premier tir.

- Les portes doivent assurer le remplissage complet des géométries parfois complexes du deuxième tir.

- L'emplacement doit minimiser les marques visibles sur la pièce finale

Une stratégie efficace que nous employons chez PTSMAKE consiste à utiliser des vannes séquentielles pour la deuxième injection, ce qui nous permet de contrôler la progression du flux et d'assurer un remplissage correct sans perturber le composant de la première injection.

Considérations relatives à la ventilation

Une bonne ventilation est particulièrement importante dans les modèles à deux coups, car :

- L'air emprisonné entre le premier et le deuxième tir peut empêcher un collage correct.

- La première composante du tir peut bloquer les voies d'évacuation traditionnelles

- La deuxième prise de vue doit souvent remplir des géométries difficiles.

Nous incorporons des dispositifs de ventilation non seulement aux endroits traditionnels de fin de flux, mais aussi stratégiquement le long de l'interface entre les matériaux pour garantir que l'air puisse s'échapper au fur et à mesure de l'avancement du second matériau.

Optimisation de l'interface des matériaux

L'interface entre les matériaux représente la zone la plus critique de toute pièce moulée en deux temps. C'est à cet endroit que le enchevêtrement moléculaire4 entre les matériaux, ce qui détermine la durabilité à long terme du composant.

Préparation de la surface

L'état de surface du premier tir a un impact significatif sur la force d'adhérence. Les éléments clés à prendre en compte sont les suivants :

- Compatibilité de l'énergie de surface entre les matériaux

- Micro-texture qui augmente la surface de collage

- Propreté par rapport au démoulage ou à la contamination

- Température au moment de l'injection de la deuxième dose

Chez PTSMAKE, nous texturons parfois intentionnellement les zones d'interface (invisibles dans la pièce finale) afin d'améliorer la liaison mécanique entre des matériaux dont la compatibilité chimique est limitée.

Paramètres de synchronisation

La synchronisation entre le premier et le deuxième tir a une influence déterminante sur la solidité de la liaison :

- L'injection de la deuxième dose pendant que la première est encore chaude favorise une liaison plus forte.

- La synchronisation constante des cycles garantit une force de collage reproductible

- Le contrôle de la température du premier composant de la grenaille et du second matériau entrant est essentiel.

Cette optimisation du temps est la raison pour laquelle les équipements dédiés à la production en deux temps produisent souvent de meilleurs résultats que le transfert de pièces entre des machines séparées pour le surmoulage.

En accordant une attention particulière à ces principes de conception, les fabricants peuvent créer des pièces moulées en deux temps qui non seulement ont l'air sans soudure, mais qui présentent également des performances exceptionnelles dans des conditions réelles. Chez PTSMAKE, nous avons affiné ces approches de conception grâce à des années d'expérience en matière de fabrication, en aidant nos clients à transformer de bonnes conceptions en produits exceptionnels.

Applications communes à toutes les industries

Vous êtes-vous déjà demandé ce qui rend votre outil électrique à la fois confortable à prendre en main et suffisamment durable pour résister à une utilisation constante ? Ou comment les appareils médicaux combinent si harmonieusement des structures rigides et des surfaces douces au toucher ? Derrière ces innovations quotidiennes se cache une merveille de fabrication qui transforme les produits dans pratiquement tous les secteurs.

Le moulage par injection en deux temps a révolutionné la conception des produits en permettant aux fabricants de combiner différents matériaux dans un seul composant sans assemblage. Cette technologie permet de créer des pièces automobiles avec des joints intégrés, des appareils médicaux avec des poignées ergonomiques, des appareils électroniques avec des interfaces tactiles et des outils électriques avec des poignées confortables, tout en améliorant la durabilité et en réduisant les coûts de production.

Composants automobiles : Combiner fonctionnalité et esthétique

L'industrie automobile a adopté avec enthousiasme le moulage par injection en deux temps pour résoudre des problèmes de conception complexes tout en améliorant la qualité des véhicules et en réduisant les coûts d'assemblage.

Joints et garnitures intégrés

L'une des applications les plus intéressantes du moulage en deux temps dans la fabrication automobile est la création de composants avec des joints intégrés. Voici quelques exemples d'applications courantes :

- Poignées de porte avec joints d'étanchéité intégrés

- Bouchons de réservoir de fluide avec joints intégrés

- Connecteurs électriques avec joints d'étanchéité

- Modules de contrôle CVC avec protection de l'environnement

En moulant des composants structurels rigides avec des joints en élastomère en une seule opération, les fabricants éliminent les étapes d'assemblage tout en améliorant la fiabilité. Ayant travaillé avec plusieurs équipementiers automobiles à PTSMAKE, j'ai pu constater de visu que ces composants d'étanchéité intégrés réduisent considérablement les demandes de garantie liées à l'infiltration d'eau et à la contamination de l'environnement.

Composants intérieurs à l'ergonomie améliorée

L'habitacle est une autre application idéale pour le moulage en deux temps :

- Commandes du tableau de bord avec surfaces douces au toucher

- Composants du volant avec poignées tactiles

- Pommeaux de levier de vitesse avec construction multi-matériaux

- Panneaux de porte avec zones soft-touch intégrées

Ces composants n'ont pas seulement un aspect et un toucher haut de gamme, mais ils résistent aussi à des années d'utilisation quotidienne sans se dégrader. La liaison moléculaire entre le substrat rigide et le matériau surmoulé crée une connexion bien plus durable que les adhésifs ou les fixations mécaniques.

Applications sous le capot

Le plus impressionnant, c'est que le moulage en deux parties a trouvé des applications dans l'environnement difficile du dessous du capot :

| Composant | Matière première | Matériel secondaire | Principaux avantages |

|---|---|---|---|

| Réservoirs de produits | Nylon chargé de verre | Joints TPV | Résistance aux produits chimiques avec une étanchéité parfaite |

| Connecteurs de faisceaux de câbles | PBT | Joints en silicone | Résistance à la température avec étanchéité |

| Composants de l'admission d'air | Polypropylène | Amortisseurs de vibrations TPE | Réduction du bruit et stabilité structurelle |

| Boîtiers de capteurs | PPS | Joints en silicone fluorée | Stabilité à haute température et résistance aux fluides |

Ces applications montrent comment le moulage en deux temps permet de créer des composants qui résistent à des variations de température extrêmes, à une exposition chimique et à des vibrations constantes - des conditions qui détruiraient rapidement des pièces assemblées de manière conventionnelle.

Dispositifs médicaux : Quand l'ergonomie rencontre la précision

L'industrie médicale présente des défis uniques qui rendent le moulage par injection en deux temps particulièrement utile. La combinaison des exigences réglementaires, des besoins ergonomiques et des demandes de stérilisation crée des opportunités parfaites pour cette technologie.

Instruments chirurgicaux avec poignées ergonomiques

Les instruments chirurgicaux bénéficient grandement du moulage en deux temps :

- Poignées de bistouri avec zones de préhension de précision

- Agrafeuses chirurgicales avec position ergonomique des doigts

- Outils endoscopiques avec poignées antidérapantes

- Instruments orthopédiques avec poignées absorbant les chocs

La capacité de créer des instruments avec des zones de contact douces parfaitement positionnées améliore le confort du chirurgien pendant les procédures longues tout en maintenant l'intégrité structurelle nécessaire à un fonctionnement précis. Chez PTSMAKE, nous avons aidé les fabricants de dispositifs médicaux à réduire la fatigue des mains des chirurgiens grâce au placement stratégique de matériaux surmoulés dans les zones à fort contact.

Équipement de diagnostic avec interfaces scellées

Les appareils de diagnostic constituent une autre excellente application :

- Lecteurs de glycémie avec interfaces de boutons étanches

- Appareils portatifs à ultrasons avec bords résistants aux chocs

- Équipement de surveillance des patients avec surfaces antimicrobiennes

- Appareils d'essai portables avec boîtiers résistants aux produits chimiques

L'intégration transparente de différents matériaux permet de créer des dispositifs qui résistent à des protocoles de nettoyage rigoureux sans compromettre la fonctionnalité ou l'ergonomie.

Systèmes d'administration de médicaments

Les applications médicales les plus critiques concernent peut-être les systèmes d'administration de médicaments :

- Auto-injecteurs avec surfaces antidérapantes

- Inhalateurs avec mécanismes de déclenchement précis

- Stylos à insuline avec fenêtres de visualisation claires et poignées confortables

- Composants de pompes à perfusion avec interfaces étanches

Pour ces applications, la sélection des matériaux devient particulièrement critique. Le matériau principal doit offrir une stabilité dimensionnelle et une résistance chimique, tandis que le matériau secondaire doit souvent combiner confort et biocompatibilité. La liaison moléculaire entre les matériaux garantit qu'il n'y a pas d'espace entre les composants, ce qui est essentiel pour les dispositifs médicaux.

Électronique grand public : Fusionner la fonction et la forme

C'est peut-être dans l'industrie électronique que les applications de la technologie du moulage en deux temps sont les plus visibles, car les consommateurs interagissent directement avec ces produits tous les jours.

Smartphones et tablettes

Les appareils mobiles modernes utilisent le moulage en deux parties pour la fabrication de leurs produits :

- Étuis avec coins amortisseurs intégrés

- Matrice de boutons avec retour d'information tactile précis

- Grilles de haut-parleurs avec membranes étanches

- Encadrement de l'appareil photo avec protection de l'objectif

Cette technologie permet aux concepteurs de créer des appareils à la fois esthétiques et suffisamment durables pour une utilisation quotidienne. L'élimination des étapes d'assemblage permet également de réduire l'épaisseur des composants - une considération essentielle dans le monde de plus en plus restreint de l'électronique portable.

Télécommandes et périphériques d'entrée

Les dispositifs de saisie mettent en évidence les avantages ergonomiques du moulage en deux temps :

- Télécommandes avec touches éclairées et douces au toucher

- Contrôleurs de jeu avec surfaces antidérapantes

- Souris d'ordinateur avec repose-doigts positionnés avec précision

- Claviers avec construction bi-matière

Ces applications montrent comment le moulage en deux temps permet de créer des interfaces utilisateur intuitives qui combinent des éléments visuels, tactiles et fonctionnels en un seul composant. La précision du processus garantit que les boutons ont un toucher et une réponse cohérents, ce qui est essentiel pour la satisfaction de l'utilisateur.

Technologie portable

Le secteur en plein essor de la technologie vestimentaire s'appuie fortement sur le moulage en deux temps :

- Des trackers de fitness avec des surfaces confortables en contact avec la peau

- Bracelets de montre intelligente avec points d'attache rigides et sections de port flexibles

- Casques AR/VR avec amortisseur de contact avec le visage

- Appareils auditifs avec points de contact précis pour l'oreille

Ces applications doivent concilier durabilité et confort, et nécessitent souvent des géométries complexes qu'il serait impossible de créer par des méthodes d'assemblage traditionnelles.

Outils électriques : La durabilité au service du confort

Les outils électriques professionnels représentent peut-être l'application la plus exigeante pour le moulage en deux temps, nécessitant des composants qui résistent à une utilisation extrême tout en offrant des avantages ergonomiques.

Poignées ergonomiques avec amortissement des vibrations

Les poignées d'outils présentent des applications avancées à deux coups :

- Poignées de perçage avec zones d'amortissement des vibrations stratégiquement placées

- Poignées de scie avec textures permettant d'évacuer l'humidité

- Poignées de la visseuse à percussion avec matériaux absorbant les chocs

- Corps de broyeur avec zones de préhension résistantes à la chaleur

Ces poignées doivent rester confortables pendant une utilisation prolongée, tout en résistant à des contraintes mécaniques importantes, à l'exposition à l'environnement et au contact chimique de divers matériaux de construction. Le lien moléculaire entre les matériaux rigides et flexibles crée des poignées qui restent intactes malgré des années d'utilisation professionnelle.

Boîtiers fonctionnels avec interfaces étanches

Au-delà des poignées, les boîtiers d'outils électriques bénéficient de la technologie à deux coups :

- Interfaces de batterie avec joints d'étanchéité

- Boîtiers de moteur avec isolation antivibratoire intégrée

- Panneaux de contrôle avec des séries de boutons étanches

- Points de fixation des accessoires avec surfaces résistantes à l'usure

Ces composants montrent comment le moulage en deux temps peut incorporer des fonctions multiples dans une seule pièce, réduisant ainsi la complexité de l'assemblage tout en améliorant la fiabilité.

Dans le cadre de mon travail à PTSMAKE, j'ai pu constater de visu comment le moulage par injection en deux temps a transformé la conception des produits dans ces secteurs. La possibilité de combiner des matériaux au niveau moléculaire, d'éliminer les étapes d'assemblage et de créer des composants aux propriétés spécifiques à une zone continue d'ouvrir de nouvelles possibilités pour des produits innovants. À mesure que la science des matériaux progresse et que les techniques de traitement s'améliorent, nous pouvons nous attendre à voir des applications encore plus créatives de cette technologie de fabrication polyvalente.

Considérations sur les coûts et analyse du volume de production

Lorsqu'il s'agit de prendre des décisions en matière de fabrication, les résultats financiers sont souvent plus éloquents que les spécifications techniques. Le moulage par injection en deux temps présente un paradoxe économique fascinant que de nombreux développeurs de produits ont du mal à comprendre au départ : un investissement initial plus élevé pour des coûts à long terme considérablement réduits.

Alors que les coûts initiaux d'outillage dépassent ceux du moulage par injection traditionnel, les procédés en deux temps permettent de réaliser d'importantes économies à long terme pour la production de gros volumes en éliminant l'assemblage, en réduisant la main-d'œuvre et en minimisant les problèmes de qualité. Cette équation économique transforme ce qui semble être une technologie coûteuse en une puissante stratégie de réduction des coûts pour les applications appropriées.

Investissement initial et économie à long terme

Comprendre la courbe d'investissement

Le moulage par injection en deux temps nécessite un investissement initial plus important que les processus de moulage ou d'assemblage conventionnels. Cet investissement provient principalement de :

- Conception de moules plus complexes avec des systèmes de rotation ou d'indexation

- Équipement spécialisé pour le moulage par double injection

- Temps d'ingénierie supplémentaire pour le développement du processus

- Systèmes de manutention plus élaborés

Pour les entreprises habituées aux méthodes de fabrication traditionnelles, ce coût initial peut sembler prohibitif. Cependant, l'économie de la fabrication doit être évaluée tout au long du cycle de vie du produit, et pas seulement au stade de l'outillage.

La courbe d'investissement pour le moulage en deux temps suit un schéma particulier :

| Phase de production | Assemblée traditionnelle | Moulage en deux temps |

|---|---|---|

| Outillage initial | Coût moins élevé | 30-50% coût plus élevé |

| Mise en place de la production | Plusieurs stations nécessaires | Installation d'une seule machine |

| Production par pièce | Coûts permanents plus élevés | Réduction des coûts permanents |

| Point mort | N/A | Généralement 10 000 à 50 000 pièces |

| Production en grande série | De plus en plus cher | De plus en plus économique |

Chez PTSMAKE, nous avons guidé de nombreux clients à travers cette analyse économique, en les aidant à comprendre où se situe leur produit particulier sur cette courbe. Pour les produits dont la durée de vie prévue est de plusieurs années et dont les volumes dépassent 100 000 unités, l'avantage économique du moulage en deux temps devient de plus en plus convaincant.

L'analyse du seuil de rentabilité

Le seuil de rentabilité - où les coûts d'outillage plus élevés sont compensés par les économies de production - varie considérablement en fonction de la situation :

- Complexité des pièces

- Suppression des étapes d'assemblage

- Coût de la main-d'œuvre dans la région de production

- Projections du volume de production

- Attentes en matière de durée de vie des produits

Pour les composants plus simples comportant peu d'étapes d'assemblage, le seuil de rentabilité peut être atteint à des volumes plus élevés. Toutefois, pour les pièces complexes comportant de multiples opérations d'assemblage, l'économie peut devenir favorable à des volumes étonnamment bas, parfois à partir de 10 000 unités.

Analyse de la réduction des coûts de main-d'œuvre

Élimination de la main-d'œuvre de l'Assemblée

L'un des avantages économiques les plus importants du moulage en deux temps est l'élimination du travail d'assemblage. Cet avantage se manifeste de plusieurs manières :

- Réduction de la main-d'œuvre directe: Les opérations manuelles d'assemblage sont complètement éliminées

- Économies indirectes de main-d'œuvre: Moins d'inspections de qualité, de manipulation de matériaux et d'exigences en matière de supervision

- Élimination des coûts de formation: Pas besoin de former le personnel d'assemblage

- Réduction de l'espace de travail: Les stations d'assemblage et les infrastructures connexes deviennent inutiles

J'ai travaillé avec des fabricants qui s'étaient d'abord concentrés sur les économies de main-d'œuvre directe, mais qui ont découvert par la suite que la main-d'œuvre indirecte et les coûts connexes représentaient un avantage économique encore plus important. Un fabricant de composants automobiles a réduit les coûts totaux de main-d'œuvre de 73% après avoir converti un assemblage en plusieurs parties en un modèle moulé en deux parties.

Contrôle de la qualité Impact sur les coûts

Les économies réalisées grâce au contrôle de la qualité du moulage en deux temps permettent de réaliser des économies supplémentaires :

- Réduction des inspections: Moins de points de contrôle de la qualité tout au long du processus

- Diminution des taux de rejet: Élimination des erreurs d'assemblage

- Élimination des retouches: Pas de réparation de composants mal assemblés

- Simplification de la documentation: Des procédures de qualité rationalisées pour un processus en une seule étape

Pour les industries réglementées telles que les dispositifs médicaux ou les composants de sécurité automobile, ces économies liées à la qualité peuvent être particulièrement importantes. La simplification de la documentation réglementaire et des exigences de validation pour un processus de moulage unique par rapport à des opérations d'assemblage multiples peut permettre d'économiser des centaines d'heures de travail d'ingénierie.

Économie de la mise à l'échelle des volumes

Avantages de la production en grande quantité

Les avantages économiques du moulage en deux temps deviennent de plus en plus prononcés à mesure que les volumes de production augmentent :

- Efficacité du temps de cycle: L'élimination des étapes d'assemblage permet de gagner du temps

- Réduction de la manutention: Moins de stocks, moins de composants à suivre et à gérer

- Optimisation de l'espace au sol: Cellules de production compactes contre lignes d'assemblage étendues

- Consommation d'énergie: Réduction de la consommation globale d'énergie par pièce finie

Ces facteurs d'échelle expliquent pourquoi le moulage en deux temps est devenu particulièrement répandu dans les industries à gros volumes telles que les composants automobiles, l'électronique grand public et les produits médicaux à usage unique. À mesure que les volumes augmentent, les avantages économiques se multiplient.

Avantages de l'intégration de l'automatisation

Les cellules modernes de moulage en deux temps s'intègrent parfaitement aux technologies d'automatisation :

- Manipulation robotisée de pièces: Enlèvement et emballage automatisés

- Vérification de la qualité en ligne: Systèmes de vision et essais intégrés au moulage

- Surveillance numérique des processus: Données de production en temps réel pour la maintenance prédictive

- Des temps de cycle constants: Élimination de la variabilité humaine

Cette compatibilité avec l'automatisation améliore encore la rentabilité à l'échelle. Chez PTSMAKE, nous avons mis en place des cellules de production en deux temps entièrement automatisées qui fonctionnent avec une supervision minimale, ce qui réduit considérablement le coût par pièce pour les applications à grand volume.

Incidences sur les coûts des matériaux

Considérations relatives à l'efficacité des matériaux

Le moulage en deux temps peut avoir un impact sur les coûts des matériaux de plusieurs façons :

- Placement ciblé de matériel: Les matériaux les plus coûteux ne sont utilisés que là où ils sont nécessaires

- Réduction des déchets: Réduction de la consommation globale de matériaux sans déchets d'assemblage

- Manutention simplifiée: Moins de types de matériaux à gérer en production

- Propriétés optimisées: Chaque section de la pièce n'utilise que ce qui est nécessaire à sa fonction.

L'un des aspects économiques les plus intéressants que j'ai observés est la possibilité d'utiliser des matériaux de qualité supérieure de manière plus stratégique. Plutôt que de fabriquer une pièce entière à partir d'un plastique technique coûteux, le moulage en deux temps nous permet d'utiliser ce matériau uniquement là où ses propriétés sont requises, et des matériaux standard ailleurs.

Étude de cas : Optimisation du coût des matériaux

Pour illustrer ce concept, prenons l'exemple d'une poignée de dispositif médical que nous avons contribué à redessiner :

| Approche de la conception | Utilisation des matériaux | Coût des matériaux |

|---|---|---|

| Matériau unique | 100% nylon chargé de verre | Coût global plus élevé |

| Conception à deux coups | 70% nylon standard, 30% chargé de verre | 22% Réduction du coût des matériaux |

| Prestation supplémentaire | Ergonomie améliorée grâce aux propriétés sélectives des matériaux | Amélioration de la valeur du produit |

Cette approche stratégique du placement des matériaux permet à la fois de réaliser des économies et d'améliorer les performances, une combinaison rare dans le domaine de l'économie de la fabrication.

Opérations secondaires et coûts de finition

Élimination des processus de post-moulage

Au-delà de l'assemblage, le moulage en deux temps élimine de nombreuses opérations secondaires qui augmentent le coût de la fabrication traditionnelle :

- Tampographie/étiquetage: Composants multicolores sans décoration

- Peinture/revêtement: Différentes couleurs et textures intégrées lors du moulage

- Traitements de surface mécaniques: Textures moulées directement dans des zones spécifiques

- Application de l'adhésif: Aucune opération de collage n'est nécessaire

Chaque opération éliminée représente non seulement des économies directes, mais aussi l'élimination d'un problème de qualité potentiel et d'un goulot d'étranglement dans la production. Cet effet de rationalisation crée des avantages tant sur le plan économique que sur celui de la programmation.

Réduction des stocks et de la logistique

L'approche par composants consolidés du moulage en deux temps permet d'améliorer l'efficacité de la chaîne d'approvisionnement :

- Moins d'UGS à gérer: Des composants uniques plutôt que des pièces multiples

- Réduction de la valeur des stocks: Réduction des besoins en stocks globaux

- Logistique simplifiée: Moins de composants à transporter et à suivre

- Diminution des besoins d'entreposage: Moins d'espace requis pour le stockage des pièces

Ces optimisation de la chaîne d'approvisionnement5 Les avantages peuvent être considérables pour les fabricants opérant dans des environnements de flux tendus ou pour ceux qui ont des chaînes d'approvisionnement internationales complexes.

Facteurs de coûts liés à la qualité

Garantie et économie des défaillances sur le terrain

Le facteur économique le plus difficile à quantifier, mais souvent le plus important, concerne les avantages qualitatifs à long terme :

- Réduction des réclamations au titre de la garantie: Moins de défaillances dues à la séparation de composants ou à des fuites au niveau des interfaces

- Durée de vie prolongée des produits: Une construction plus durable prolonge la durée d'utilisation

- Diminution des services extérieurs: Moins de réparations nécessaires pendant l'utilisation du produit

- Amélioration de la réputation de la marque: Amélioration de la satisfaction des clients grâce à des produits de meilleure qualité

Pour les produits dont la défaillance a des conséquences importantes - comme les appareils médicaux, les composants de sécurité automobile ou les équipements industriels - ces avantages économiques liés à la qualité peuvent éclipser les économies directes réalisées au niveau de la fabrication.

Un fabricant d'outils électriques avec lequel j'ai travaillé a calculé que la réduction des réclamations au titre de la garantie après le passage à des poignées moulées à deux coups a permis d'économiser environ trois fois les coûts directs de fabrication. La durabilité et la fiabilité accrues ont généré des avantages économiques qui se sont répercutés sur l'ensemble du modèle d'entreprise.

Conformité réglementaire Économie

Pour les industries réglementées, le moulage en deux temps peut avoir un impact significatif sur les coûts de mise en conformité :

- Validation simplifiée: Processus de fabrication unique ou opérations multiples

- Documentation réduite: Moins d'étapes de fabrication à documenter et à contrôler

- Des résultats plus cohérents: Moins de variations signifie une approbation réglementaire plus facile

- Diminution de la gestion des risques: Moins de modes de défaillance à analyser et à atténuer

Ces avantages réglementaires se traduisent directement en avantages économiques grâce à des approbations de produits plus rapides, des frais généraux de conformité réduits et des coûts de gestion de la qualité moins élevés.

Prendre la décision économique

Pour déterminer si le moulage par injection en deux temps est rentable pour un produit spécifique, les fabricants doivent se poser plusieurs questions essentielles :

- Quel est le volume de production prévu tout au long du cycle de vie du produit ?

- Combien d'étapes d'assemblage seraient éliminées en passant à une conception à deux coups ?

- Quelles opérations secondaires (impression, étiquetage, etc.) pourraient être intégrées au processus de moulage ?

- L'approche actuelle de la fabrication pose-t-elle des problèmes de qualité, de garantie ou de réglementation ?

- Quel serait l'impact de la consolidation des composants sur les stocks et la logistique ?

Chez PTSMAKE, nous travaillons systématiquement sur ces questions avec nos clients, en développant souvent des modèles de coûts comparatifs qui projettent l'économie à travers différents scénarios de volumes et de délais. Cette approche analytique garantit que les décisions sont basées sur une compréhension économique globale plutôt que sur une simple comparaison des devis d'outillage initiaux.

Si le moulage par injection en deux temps ne se justifie pas économiquement pour toutes les applications, en particulier pour les produits de faible volume ou à cycle de vie court, ses avantages en termes de coûts à long terme en font de plus en plus la méthode de fabrication de choix pour les composants de qualité critique en grand volume dans tous les secteurs.

Cliquez pour obtenir des informations d'experts sur les techniques de collage des matériaux et les stratégies d'optimisation. ↩

Apprenez comment les liaisons moléculaires affectent la résistance des pièces multi-matériaux. ↩

Découvrez les exigences réglementaires applicables aux dispositifs médicaux fabriqués à l'aide de techniques de moulage multi-matériaux. ↩

Apprenez comment les polymères se lient au niveau microscopique pour créer des interfaces solides. ↩

Découvrez les stratégies avancées d'optimisation des chaînes d'approvisionnement de la fabrication grâce à la consolidation des composants. ↩