Comprendre les propriétés du titane

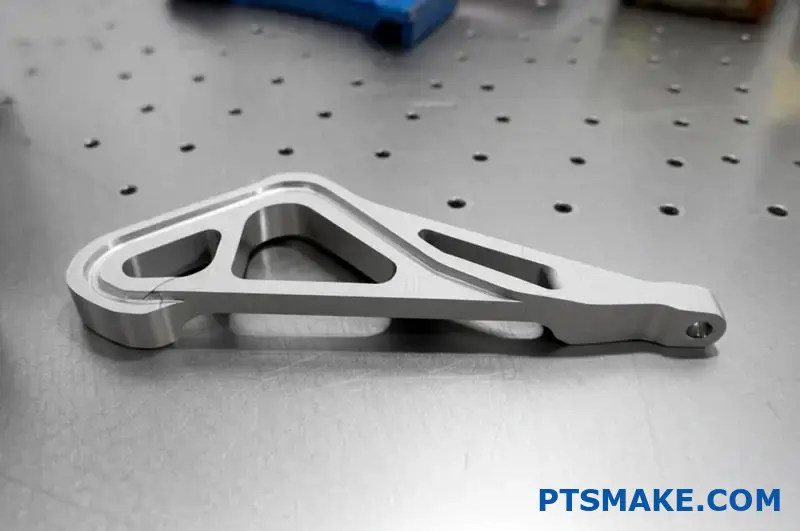

Vous êtes-vous déjà demandé pourquoi les ingénieurs de l'aérospatiale s'enthousiasment pour un métal réputé difficile à travailler ? Le titane est peut-être le héros méconnu de la fabrication moderne, caché dans tous les éléments, des moteurs d'avion à vos clubs de golf haut de gamme.

Le titane est une merveille dans le monde de l'ingénierie, car il allie une résistance extraordinaire à un poids remarquablement faible. Sa structure atomique unique crée un matériau qui défie les approches d'usinage conventionnelles tout en offrant des avantages en termes de performances que peu d'autres métaux peuvent égaler.

La nature fondamentale du titane

Lorsqu'on aborde les projets d'usinage du titane, il est essentiel de comprendre les propriétés fondamentales de ce métal exceptionnel. La position du titane en tant qu'élément 22 du tableau périodique le place parmi les métaux de transition, mais son comportement le distingue de la plupart des matériaux d'ingénierie. Le métal existe sous deux formes cristallines principales : le titane alpha (hexagonal en couches serrées) et le titane bêta (cubique centré). Cette structure cristalline influence directement la façon dont le matériau réagit pendant les opérations de coupe.

En travaillant avec des clients du secteur aérospatial chez PTSMAKE, j'ai découvert que la structure atomique du titane crée une combinaison unique de propriétés qui attirent les ingénieurs et posent des problèmes aux machinistes. Le métal forme une couche d'oxyde serrée presque instantanément lorsqu'il est exposé à l'oxygène, ce qui lui confère une résistance exceptionnelle à la corrosion, mais crée des complications lors des opérations de coupe.

Rapport force/poids : L'avantage décisif

La caractéristique la plus célèbre du titane est sans aucun doute son impressionnant rapport résistance/poids. Cette propriété le rend particulièrement précieux dans les applications sensibles au poids, où les performances ne peuvent être compromises.

Pour mettre cela en perspective, il suffit de comparer le titane à d'autres métaux techniques courants :

| Propriété | Titane | Acier | Aluminium |

|---|---|---|---|

| Densité (g/cm³) | 4.5 | 7.8 | 2.7 |

| Résistance à la traction (MPa) | 900-1200 | 500-850 | 200-600 |

| Rapport résistance/poids | Très élevé | Modéré | Haut |

| Résistance à la corrosion | Excellent | Médiocre à bon | Bon |

Ce rapport exceptionnel entre résistance et poids explique pourquoi le titane est devenu indispensable dans les applications aérospatiales, où chaque gramme compte. Cependant, cette même résistance présente des défis importants lors des processus d'usinage, nécessitant des outils et des techniques spécialisés.

Propriétés thermiques et défis de l'usinage

L'une des caractéristiques les plus problématiques du titane du point de vue de l'usinage est sa conductivité thermique remarquablement faible. Avec environ 1/7ème de la conductivité thermique de l'aluminium, le titane retient la chaleur à l'interface de coupe plutôt que de la dissiper à travers la pièce.

Ce comportement thermique crée une tempête parfaite de défis d'usinage :

- La concentration de chaleur sur l'arête de coupe accélère l'usure de l'outil

- Les températures de coupe peuvent dépasser 1000°C à l'interface outil-pièce.

- La dilatation thermique pendant l'usinage affecte la précision dimensionnelle

- Le risque d'écrouissage augmente considérablement avec l'accumulation de chaleur.

Lors des opérations d'usinage de précision du titane à PTSMAKE, nous mettons en œuvre des stratégies de refroidissement et des paramètres de coupe spécialisés pour gérer efficacement ces problèmes thermiques. Sans une gestion thermique appropriée, la durée de vie de l'outil peut être réduite de 80% par rapport à l'usinage de métaux plus conventionnels.

Réactivité chimique : Une épée à double tranchant

Les propriétés chimiques du titane présentent un autre paradoxe fascinant. Le matériau forme rapidement une couche d'oxyde passive (TiO₂) lorsqu'il est exposé à l'oxygène, ce qui lui confère une excellente résistance à la corrosion et le rend idéal pour les implants médicaux et les équipements de traitement chimique. Cependant, cette même réactivité devient problématique lors de l'usinage.

Le métal présente ce que les métallurgistes appellent affinité chimique1 avec de nombreux matériaux d'outils, en particulier à des températures élevées. Cela signifie que le titane veut littéralement se lier aux matériaux de l'outil de coupe, ce qui entraîne :

- Formation d'arêtes rapportées sur les outils de coupe

- Augmentation de la friction à l'interface de coupe

- Adhésion du matériau aux surfaces de l'outil

- Défaillance prématurée de l'outil par diffusion chimique

Ce comportement chimique explique pourquoi l'usinage du titane nécessite souvent des outils revêtus spécialisés et des fluides de refroidissement abondants. Grâce à mes années d'expérience dans le traitement du titane, j'ai découvert que même de brèves interruptions du flux de liquide de refroidissement peuvent entraîner une défaillance catastrophique de l'outil en l'espace de quelques secondes.

Tendance à l'acharnement au travail

La dernière propriété qui a un impact significatif sur l'usinage du titane est sa forte tendance à l'écrouissage. Lorsque le titane est déformé pendant les opérations de coupe, sa structure cristalline change, ce qui augmente considérablement sa dureté et sa résistance à la déformation.

Ce comportement de durcissement du travail se manifeste de plusieurs manières :

- Le durcissement de la surface crée une couche de plus en plus difficile à couper

- Coupes interrompues face à des matériaux de dureté variable

- Les vibrations ou le broutage accélèrent considérablement l'écrouissage.

- Les points d'entrée et de sortie des outils subissent un durcissement plus important

Chez PTSMAKE, nous avons mis au point des stratégies de coupe spécifiques qui permettent de maintenir une formation constante des copeaux et de minimiser les effets de l'écrouissage. Ces stratégies comprennent des vitesses d'avance optimisées, des géométries d'outils spécialisées et un contrôle rigoureux des vibrations tout au long du processus d'usinage.

Implications pratiques pour l'usinage

Ces propriétés fondamentales - résistance, comportement thermique, réactivité chimique et durcissement - se combinent pour créer la personnalité unique du titane en matière d'usinage. La compréhension de ces caractéristiques n'est pas seulement académique ; elle se traduit directement par des décisions pratiques concernant les vitesses de coupe, la sélection des outils, l'application du liquide de refroidissement et les stratégies d'usinage.

Lorsqu'il est abordé avec une compréhension et une technique appropriées, le titane peut être usiné de manière efficace et économique. La clé réside dans le respect de sa nature unique plutôt que de le traiter comme les métaux conventionnels. En adoptant des approches spécialisées basées sur les propriétés inhérentes du titane, les fabricants peuvent exploiter l'énorme potentiel de ce métal extraordinaire.

Sélection de l'outillage adéquat

Vous êtes-vous déjà demandé pourquoi certaines pièces en titane sont parfaites alors que d'autres échouent lamentablement ? Le secret n'est pas seulement dans la machine, il est dans le tranchant qui rencontre le métal. Laissez-moi vous montrer comment le choix du bon outil transforme le titane d'intimidant à inspirant.

La sélection d'outils de coupe appropriés pour l'usinage du titane est la décision la plus importante en termes de qualité, de coût et d'efficacité. Le bon outil combine une technologie de revêtement avancée avec une géométrie optimisée pour résister aux défis uniques du titane et fournir des résultats exceptionnels.

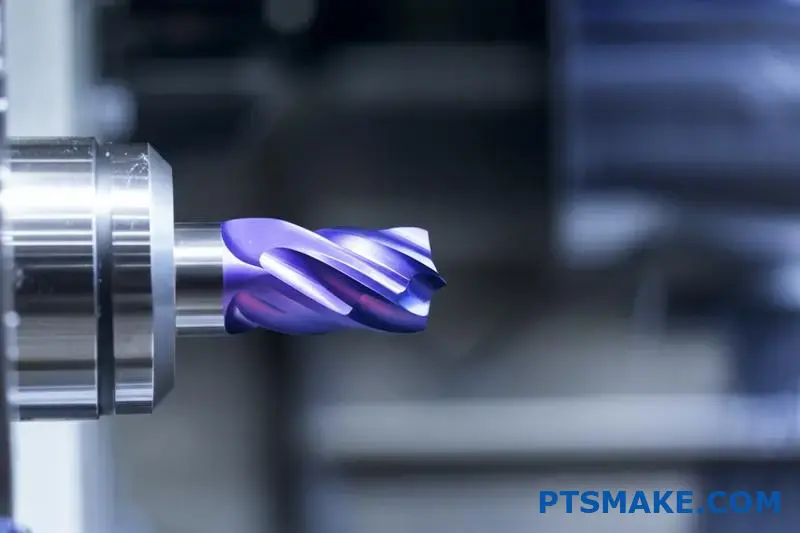

Outils de coupe en carbure : La base de l'usinage du titane

Lors de l'usinage du titane, le point de départ de la sélection de l'outil doit être le matériau du substrat. D'après mon expérience auprès de clients des secteurs de l'aérospatiale et de la médecine, le carbure de tungstène s'est avéré systématiquement supérieur aux autres matériaux d'outillage pour les applications liées au titane. Ce qui rend le carbure particulièrement efficace, c'est sa combinaison unique de dureté et de ténacité - des propriétés qui s'opposent directement aux caractéristiques difficiles du titane.

La nuance de carbure idéale pour l'usinage du titane contient généralement :

- 6-10% cobalt pour une meilleure résistance à la rupture

- Structure de grain submicronique en carbure de tungstène pour la résistance des arêtes

- Rapport équilibré entre dureté et résistance optimisé pour les coupes interrompues

Chez PTSMAKE, nous avons constaté que les outils en carbure dont la taille des grains est comprise entre 0,5 et 0,8 micron offrent les meilleures performances dans divers alliages de titane. Les structures de grains plus fines offrent une meilleure rétention des arêtes mais peuvent s'avérer trop fragiles pour les opérations d'ébauche lourdes.

Revêtements avancés : La barrière thermique

Alors que le carbure constitue la base, la technologie de revêtement moderne transforme un outil ordinaire en un outil capable de résister à l'environnement d'usinage extrême du titane. Trois revêtements sont systématiquement plus performants que d'autres face aux températures élevées et à la nature réactive du titane :

| Type de revêtement | Résistance à la température | Dureté (HV) | Meilleures applications | Faiblesse |

|---|---|---|---|---|

| AlTiN | Jusqu'à 900°C | 3300-3500 | Usinage à grande vitesse, coupe à sec | Un revêtement légèrement plus épais réduit la netteté des arêtes |

| TiAlN | Jusqu'à 800°C | 3000-3200 | Usinage polyvalent du titane | Moins efficace en cas de températures extrêmes |

| TiCN | Jusqu'à 750°C | 3200-3500 | Opérations de finition, vitesses réduites | Pas idéal pour les applications à haute température |

Ces revêtements spécialisés répondent à plusieurs problèmes critiques liés à l'usinage du titane :

- Ils créent une barrière thermique qui protège le substrat de carbure de la chaleur extrême.

- Ils réduisent l'utilisation de produits chimiques affinité2 entre le titane et les matériaux des outils de coupe

- Ils diminuent la friction à l'interface de coupe, réduisant ainsi la production de chaleur.

- Ils améliorent la dureté de l'arête de coupe, ce qui prolonge la durée de vie de l'outil.

Lors de la sélection d'outils revêtus pour les projets d'usinage du titane, l'épaisseur du revêtement devient une considération importante. Bien que les revêtements plus épais offrent une meilleure protection, ils peuvent émousser le bord de coupe, ce qui est particulièrement préoccupant compte tenu des tendances à l'écrouissage du titane. L'épaisseur optimale du revêtement se situe généralement entre 2 et 4 microns, ce qui permet d'équilibrer la protection et l'affûtage de l'arête de coupe.

Géométrie optimale de l'outil pour le titane

Au-delà des considérations relatives au matériau et au revêtement, la géométrie de l'outil joue un rôle décisif dans la réussite de l'usinage du titane. La bonne géométrie tient compte de la faible conductivité thermique du titane, de sa grande résistance et de ses tendances à l'écrouissage.

Optimisation de l'angle d'inclinaison

L'angle de coupe - l'angle entre la face de l'outil et une ligne perpendiculaire à la surface usinée - a un impact significatif sur les efforts de coupe et la production de chaleur. Pour l'usinage du titane, les angles de coupe positifs compris entre 5° et 15° offrent plusieurs avantages :

- Réduction des forces de coupe et des besoins en énergie

- Meilleure évacuation des copeaux de la zone de coupe

- Diminution de l'écrouissage grâce à une action de cisaillement plus propre

- Réduction de la production de chaleur à l'interface outil-pièce

Cependant, des angles de coupe excessivement positifs peuvent affaiblir l'arête de coupe. Cela crée un équilibre délicat entre l'efficacité de la coupe et la durabilité de l'outil. Chez PTSMAKE, nous recommandons généralement des angles de coupe positifs plus élevés pour les opérations de finition (10-15°) et des angles plus modérés pour l'ébauche (5-10°) afin de maintenir la résistance de l'arête.

Considérations relatives à l'angle de décharge

L'angle de dépouille ou de dégagement empêche le frottement entre le flanc de l'outil et la surface nouvellement usinée. Pour l'usinage du titane, des angles de dépouille appropriés sont essentiels en raison de l'élasticité du matériau et de son comportement de retour élastique. Les angles de dépouille optimaux se situent généralement entre :

- Relief primaire : 10-14 degrés

- Relief secondaire : 15-20 degrés

Ces angles de dépouille relativement élevés réduisent le frottement et la production de chaleur le long de la face du flanc, mais un jeu excessif compromet la résistance de l'arête. Pour trouver le bon équilibre, il faut tenir compte de l'alliage de titane spécifique, des paramètres de coupe et du fait que vous effectuez des opérations d'ébauche ou de finition.

Préparation à la pointe de la technologie

L'arête de coupe microscopique elle-même mérite une attention particulière lors de l'usinage du titane. Alors que la sagesse conventionnelle suggère d'utiliser l'arête la plus tranchante possible, l'usinage du titane bénéficie souvent de techniques de préparation d'arêtes contrôlées :

- L'honage : Un petit rayon (0,01-0,03 mm) peut renforcer l'arête de coupe.

- Chanfreinage : Un petit méplat à des angles spécifiques renforce l'arête de coupe.

- Affûtage en cascade : La préparation variable des bords permet d'obtenir des performances équilibrées

Ces micro-modifications de l'arête de coupe offrent une durabilité accrue sans augmenter de manière significative les forces de coupe. Pour les composants en titane de haute précision de PTSMAKE, nous spécifions souvent des outils avec des préparations d'arêtes spécifiques à l'application qui répondent aux exigences particulières de chaque projet.

Conceptions d'outils spécialisés pour le titane

Les outils de coupe standard disponibles sur le marché offrent rarement des performances optimales dans le titane. Les outils spécialement conçus qui intègrent des caractéristiques spécifiques au titane donnent des résultats nettement meilleurs :

- Angles d'hélice variables réduisant les harmoniques et les vibrations

- Espacement inégal des goujures pour répartir les efforts de coupe

- Gorges plus profondes avec surfaces polies pour une évacuation efficace des copeaux

- Noyaux renforcés qui minimisent la déviation de l'outil

Ces éléments de conception spécialisés répondent directement aux défis uniques de l'usinage du titane. Bien que ces outils coûtent généralement plus cher, les améliorations de performance - durée de vie de l'outil plus longue, meilleure qualité de surface et vitesses de coupe plus rapides - justifient souvent l'investissement à plusieurs reprises.

Sélectionner le bon outil pour l'usinage du titane ne consiste pas simplement à choisir l'option la plus chère. Il faut comprendre comment le matériau, le revêtement, la géométrie et les éléments de conception fonctionnent ensemble pour surmonter les défis inhérents au titane. Avec la bonne solution d'outillage, même les composants en titane les plus exigeants peuvent être usinés de manière efficace, précise et économique.

Paramètres de coupe optimaux

Avez-vous déjà eu l'impression de naviguer dans un champ de mines lorsque vous préparez l'usinage du titane ? Le point idéal entre la productivité et la durée de vie de l'outil peut sembler insaisissable. Et si l'équilibre parfait n'était qu'à quelques ajustements de paramètres ?

La maîtrise des paramètres de coupe pour l'usinage du titane nécessite de comprendre l'équilibre délicat entre la vitesse, l'avance et la profondeur de coupe. La bonne combinaison permet d'éviter l'écrouissage, de gérer la chaleur et d'allonger considérablement la durée de vie de l'outil tout en maintenant la productivité.

La science derrière les vitesses et les alimentations pour le titane

Les propriétés uniques du titane exigent de repenser fondamentalement les paramètres d'usinage traditionnels. Alors que la sagesse conventionnelle pour de nombreux métaux suggère d'augmenter la vitesse et de réduire l'avance pour obtenir de meilleures finitions de surface, le titane suit des règles totalement différentes. La faible conductivité thermique du matériau, combinée à sa tendance à l'écrouissage, crée une situation dans laquelle les approches de paramètres standard peuvent rapidement conduire à un désastre.

Lors de l'usinage du titane, la chaleur devient votre principal ennemi. Contrairement à l'aluminium ou à l'acier, qui conduisent la chaleur loin de la zone de coupe, le titane emprisonne la chaleur à l'interface outil-pièce. Cette chaleur concentrée accélère l'usure de l'outil et peut déclencher une cascade de problèmes, notamment l'écrouissage, l'accumulation d'arêtes et la défaillance prématurée de l'outil.

Vitesse de coupe : la variable critique

Le paramètre le plus important lors de l'usinage du titane est la vitesse de coupe (pieds de surface par minute ou SFM). Une vitesse excessive génère de la chaleur qui ne peut pas se dissiper en raison de la mauvaise conductivité thermique du titane. En me basant sur des années d'expérience dans l'usinage du titane chez PTSMAKE, j'ai découvert que les gammes de vitesse de coupe optimales se situent typiquement entre :

| Alliage de titane | Type d'opération | Vitesse de coupe recommandée (SFM) | Exigences en matière de liquide de refroidissement |

|---|---|---|---|

| Commercialement pur | Dégrossissage | 200-250 | Inondations |

| Commercialement pur | Finition | 250-300 | Inondations |

| Ti-6Al-4V | Dégrossissage | 150-200 | Haute pression |

| Ti-6Al-4V | Finition | 200-250 | Haute pression |

| Ti-5Al-5Mo-5V-3Cr | Dégrossissage | 100-150 | Haute pression |

| Ti-5Al-5Mo-5V-3Cr | Finition | 150-200 | Haute pression |

Ces vitesses peuvent sembler conservatrices par rapport à celles utilisées pour l'aluminium ou même l'acier, mais elles représentent l'équilibre optimal entre la productivité et la durée de vie de l'outil pour les alliages de titane. Chez PTSMAKE, nous avons constaté que le dépassement de ces plages, même de 10-15%, peut réduire la durée de vie de l'outil de 30-50% ou plus.

Taux d'alimentation : Briser les règles conventionnelles

Alors que la vitesse de coupe doit être réduite pour le titane, les vitesses d'avance suivent un schéma contre-intuitif. Contrairement à de nombreux matériaux pour lesquels des avances plus légères améliorent la finition, le titane bénéficie en fait de vitesses d'avance plus agressives. Cette approche empêche l'arête de coupe de rester dans une seule position, ce qui générerait une chaleur excessive et un écrouissage.

Les vitesses d'avance optimales pour le titane sont généralement comprises entre 0,004 et 0,008 pouce par dent (IPT) pour les fraises en bout, les petits diamètres nécessitant la partie inférieure de cette plage. Pour les opérations de tournage, les vitesses d'avance comprises entre 0,005 et 0,015 pouce par révolution (IPR) donnent généralement les meilleurs résultats.

La science qui sous-tend cette approche est liée à l'éclaircissement des copeaux3 - le phénomène où l'épaisseur réelle du copeau diffère de la vitesse d'avance programmée en raison des angles d'engagement de l'outil. Avec le titane, le maintien d'une épaisseur de copeau adéquate empêche l'outil de frotter au lieu de couper, ce qui générerait une chaleur excessive sans enlèvement de matière efficace.

Stratégies de profondeur et de largeur de coupe

Au-delà de la vitesse et de l'avance, la profondeur et la largeur de coupe ont un impact significatif sur la réussite de l'usinage du titane. Ces paramètres affectent l'engagement de l'outil, les forces de coupe et la distribution de la chaleur tout au long de la coupe.

Profondeur de coupe : Profondeur de coupe : profonde, mais pas large

Lors de l'ébauche du titane, les coupes plus profondes sont souvent plus efficaces que les coupes plus larges. Une profondeur de coupe comprise entre 1 et 2 fois le diamètre de l'outil avec une largeur de coupe réduite (30-40% du diamètre) donne généralement de meilleurs résultats que des passes moins profondes et plus larges. Cette approche :

- Dirige les forces de coupe axialement plutôt que radialement, réduisant ainsi la déflexion.

- Engage l'outil dans un matériau plus épais, à l'écart des surfaces préalablement trempées.

- Utilise toute la longueur de la goujure, répartissant la chaleur sur une plus grande partie de l'arête de coupe.

- Réduit le nombre de passages nécessaires, minimisant les cycles de chauffage répétés

Pour les opérations de finition, des profondeurs plus faibles (0,010-0,030") combinées à des vitesses d'avance appropriées garantissent la précision dimensionnelle tout en maintenant une épaisseur de copeaux suffisante pour éviter les frottements.

Engagement radial : Gestion de l'accumulation de chaleur

La largeur de coupe, ou l'engagement radial, joue un rôle crucial dans la gestion de la chaleur lors de l'usinage du titane. Les stratégies traditionnelles de fraisage à haut rendement qui utilisent un engagement radial léger avec des vitesses plus élevées ne s'appliquent pas bien au titane en raison de ses mauvaises propriétés thermiques.

Pour un usinage optimal du titane, envisagez ces stratégies d'engagement radial :

- Ebauche : 30-40% du diamètre de l'outil pour équilibrer le taux d'enlèvement de matière et la production de chaleur.

- Semi-finition : 25-35% pour maintenir la productivité tout en réduisant la charge thermique

- Finition : 10-20% pour les caractéristiques des murs afin de minimiser la déflexion et l'écrouissage.

Chez PTSMAKE, nous avons développé des parcours d'outils spécialisés qui maintiennent un engagement radial constant tout au long de la coupe, évitant ainsi les augmentations soudaines de charge qui peuvent entraîner une défaillance catastrophique de l'outil dans l'usinage du titane.

La relation dynamique entre les paramètres

Le véritable art de l'usinage du titane consiste à comprendre comment ces paramètres interagissent. Plutôt que de considérer la vitesse, l'avance et la profondeur comme des variables isolées, la réussite de l'usinage du titane exige de prendre en compte leur effet combiné sur le processus de coupe.

L'effet d'amincissement des copeaux

Lors de l'usinage avec un engagement radial inférieur à 50%, l'épaisseur effective des copeaux diminue en raison de la trajectoire courbe de l'outil. Cela signifie que la vitesse d'avance programmée peut ne pas produire la charge de copeaux voulue. Pour le titane, cela peut conduire à des situations dangereuses où l'outil frotte au lieu de couper.

Pour compenser l'amincissement des copeaux dans l'usinage du titane, les vitesses d'avance doivent souvent être ajustées en fonction du pourcentage d'engagement radial :

| Engagement radial (% du diamètre) | Facteur d'ajustement de la vitesse d'alimentation |

|---|---|

| 50% | 1.0 (pas d'ajustement nécessaire) |

| 30% | 1,3 (augmentation de l'alimentation par 30%) |

| 20% | 1,6 (augmentation de l'alimentation par 60%) |

| 10% | 2,3 (augmentation de l'alimentation par 130%) |

Ces réglages garantissent que l'épaisseur réelle des copeaux reste constante malgré les changements d'engagement radial, évitant ainsi l'accumulation de chaleur qui se produit lorsque les outils s'appuient ou frottent contre la pièce à usiner.

Prévention du durcissement des conditions d'hébergement et de travail

L'un des aspects les plus critiques de la sélection des paramètres pour le titane est d'éviter les conditions qui provoquent des retassures. Cette dernière se produit lorsque l'arête de coupe reste en contact avec le matériau sans l'enlever efficacement, ce qui génère de la chaleur et déclenche l'écrouissage.

Pour éviter de s'attarder :

- Maintenir des vitesses d'alimentation constantes tout au long de la coupe

- Programmer les entrées et sorties d'outils avec des mouvements d'arc ou de rampe

- Éviter les changements brusques de direction qui interrompent momentanément l'enlèvement de matière.

- Utiliser le fraisage en aval plutôt que le fraisage conventionnel dans la mesure du possible.

- Veiller à ce que la pression et le volume du liquide de refroidissement restent constants pendant l'usinage

Chez PTSMAKE, nous avons constaté que le maintien de la constance de la charge de copeaux est peut-être le facteur le plus important dans la réussite de l'usinage du titane. Lorsque l'épaisseur du copeau varie considérablement, l'écrouissage crée rapidement un cycle auto-renforçant d'augmentation des forces de coupe et de génération de chaleur.

Application pratique dans des environnements de production

La transposition de ces paramètres à la production réelle nécessite de prêter attention aux capacités et à la stabilité de la machine. Même la combinaison parfaite de vitesse et d'avance ne fonctionnera pas si la machine-outil, le support de travail ou la fixation de l'outil introduit des vibrations ou des déformations.

Dans les environnements de production, les paramètres d'usinage du titane doivent être pris en compte :

- Rigidité de la machine et caractéristiques d'amortissement

- Faux-rond du porte-outil et sécurité de la prise

- Stabilité de la fixation de la pièce

- Pression et volume du liquide de refroidissement

- Cohérence du programme et profils d'accélération/décélération

En tenant compte de ces considérations pratiques parallèlement aux paramètres de coupe fondamentaux, les fabricants peuvent obtenir des résultats cohérents et prévisibles, même avec les propriétés difficiles du titane.

Pour trouver les paramètres de coupe optimaux pour le titane, il faut aller au-delà des valeurs des livres de cuisine pour comprendre le comportement unique du matériau dans les conditions d'usinage. Avec des vitesses, des avances et des profondeurs de coupe correctement sélectionnées, le titane se transforme d'un cauchemar de fabrication en un matériau gérable qui offre des performances exceptionnelles dans les applications les plus exigeantes.

Stratégies de refroidissement pour la gestion de la chaleur

Vous êtes-vous déjà demandé pourquoi certaines pièces en titane sont impeccables alors que d'autres se déforment et tombent en panne ? Le secret ne réside pas dans la fraise elle-même, mais dans ce que vous ne pouvez pas voir - la bataille invisible contre la chaleur qui se déroule sur le bord de coupe à chaque milliseconde.

L'application efficace du liquide de refroidissement est le héros méconnu du succès de l'usinage du titane. Lorsqu'il est correctement mis en œuvre, le refroidissement stratégique ne se contente pas de prévenir les dommages thermiques, il transforme l'ensemble du processus de coupe, prolongeant la durée de vie de l'outil jusqu'à 300% tout en permettant des taux d'enlèvement de matière plus rapides.

Le rôle critique du refroidissement dans l'usinage du titane

Lors de l'usinage du titane, la gestion de la chaleur n'est pas seulement importante, elle est absolument essentielle. La conductivité thermique du titane est d'environ 7 W/m-K, soit environ 1/15ème de celle de l'aluminium et 1/4ème de celle de l'acier. Cette faible conductivité thermique signifie que la chaleur générée pendant le processus de coupe reste concentrée à l'interface outil-pièce plutôt que de se dissiper à travers le matériau.

En l'absence de stratégies de refroidissement appropriées, cette chaleur concentrée crée une cascade de problèmes :

- Usure accélérée de l'outil due à l'adoucissement thermique des arêtes de coupe

- Réactions chimiques entre le titane et les matériaux des outils à des températures élevées

- Dilatation thermique affectant la précision dimensionnelle

- Durcissement par écrouissage dû à une accumulation excessive de chaleur

- Mauvaise finition de la surface en raison de la formation d'arêtes accumulées

Au cours de mes années de travail avec des clients des secteurs aérospatial et médical chez PTSMAKE, j'ai vu d'innombrables projets réussir ou échouer sur la seule base de leur approche du refroidissement. La différence entre un refroidissement adéquat et un excellent refroidissement peut faire la différence entre 10 pièces par outil et 50+ pièces par outil.

Comprendre la production de chaleur lors de la coupe du titane

Pour développer des stratégies de refroidissement efficaces, nous devons d'abord comprendre exactement où et comment la chaleur est générée pendant l'usinage du titane. Trois sources de chaleur primaires existent dans le processus de coupe :

- Zone de déformation primaire (plan de cisaillement où se forme le copeau)

- Zone de déformation secondaire (où le copeau glisse sur la face de l'outil)

- Zone de déformation tertiaire (où le flanc de l'outil frotte contre la surface nouvellement usinée)

En raison de la grande résistance au cisaillement du titane et de sa faible conductivité thermique, environ 80% de la chaleur générée pendant l'usinage est concentrée dans ces zones. Il est remarquable que les températures de coupe puissent dépasser 800°C au cours d'opérations typiques de fraisage du titane, avec des pics de température atteignant des niveaux encore plus élevés lors d'interruptions momentanées du refroidissement.

Systèmes d'alimentation en liquide de refroidissement à haute pression

Parmi les stratégies de refroidissement les plus efficaces pour l'usinage du titane figure l'apport de liquide de refroidissement à haute pression. Cette approche utilise des pompes et des buses spécialisées pour diriger avec précision les flux de liquide de refroidissement sur les interfaces de coupe critiques.

Considérations sur la pression pour un refroidissement efficace

La pression à laquelle le liquide de refroidissement est délivré a un impact considérable sur son efficacité dans l'usinage du titane :

| Pression du liquide de refroidissement | Application | Avantages | Limites |

|---|---|---|---|

| Standard (20-300 PSI) | Usinage léger du titane | Configuration familière, équipement standard | Brisement limité des copeaux, refroidissement modéré |

| Moyen (300-800 PSI) | Usinage général du titane | Meilleur contrôle des copeaux, meilleur refroidissement | Nécessite un équipement spécialisé |

| Haut (800-1500 PSI) | Élimination agressive du titane | Évacuation supérieure des copeaux, refroidissement maximal | Des coûts plus élevés, des défis à relever en matière de maîtrise des dépenses |

| Ultra-haut (1500+ PSI) | Applications aérospatiales avancées | Franchissement du pare-vapeur, refroidissement exceptionnel | Équipement spécialisé, gestion des brouillards |

Chez PTSMAKE, nous avons constaté que les pressions comprises entre 800 et 1200 PSI offrent un équilibre optimal pour la plupart des opérations d'usinage du titane. Cette fourchette est suffisante pour pénétrer le pare-vapeur4 qui peuvent se former à l'interface de coupe tout en restant gérables dans des environnements de production typiques.

Conception et positionnement des buses

L'efficacité du liquide de refroidissement à haute pression dépend non seulement de la pression, mais aussi de la précision de la conception et du positionnement des buses. Les éléments clés à prendre en compte sont les suivants :

- Diamètre de la buse : Typiquement 0,5-1,0 mm pour les applications à haute pression

- Nombre de buses : Plusieurs flux ciblés sont souvent plus performants qu'un seul flux.

- Point de mire : Directement à l'interface arête de coupe-pièce, et pas seulement dans la zone générale.

- Distance : Aussi près que possible sans interférer avec l'évacuation des puces.

- Angle : 15-30° par rapport à la direction de coupe pour une pénétration optimale

L'objectif est de créer un flux laminaire directement dans la zone de coupe plutôt qu'un flux turbulent qui pourrait ne pas pénétrer efficacement. Les meilleurs résultats sont souvent obtenus grâce à l'utilisation de buses personnalisées qui ciblent simultanément la face de coupe et la face de dépouille.

Technologie de refroidissement à travers l'outil

La stratégie de refroidissement la plus efficace pour l'usinage du titane est sans doute l'apport de liquide de refroidissement à travers l'outil. Cette approche permet d'acheminer le liquide de refroidissement à haute pression à travers des passages internes de l'outil de coupe, le délivrant précisément là où il est le plus nécessaire, c'est-à-dire directement sur les arêtes de coupe.

Avantages du refroidissement à travers l'outil

Le liquide de refroidissement à travers l'outil offre plusieurs avantages distincts pour l'usinage du titane :

- Délivre le liquide de refroidissement exactement à l'interface de coupe, ce qui est impossible à réaliser avec des buses externes.

- Refroidissement constant quelle que soit la profondeur de coupe ou la géométrie de la pièce.

- Combine le refroidissement avec l'évacuation des copeaux, évitant ainsi la recoupe des copeaux

- Maintien de l'efficacité du refroidissement même en cas d'usinage de poches profondes

- Réduit le choc thermique pouvant résulter d'un refroidissement irrégulier

Dans nos composants aérospatiaux en titane à PTSMAKE, la mise en œuvre du refroidissement à travers l'outil a constamment réduit les temps de cycle de 30 à 40% tout en prolongeant simultanément la durée de vie de l'outil avec des marges similaires. L'investissement initial dans l'outillage capable de refroidir à travers l'outil et les modifications apportées aux machines est généralement amorti en quelques semaines pour les projets de titane à grand volume.

Considérations relatives à la mise en œuvre

La mise en œuvre réussie du refroidissement à travers l'outil nécessite de prêter attention à plusieurs facteurs clés :

Adaptation de la pression du liquide de refroidissement: Les passages internes des outils de coupe créent une contre-pression dont il faut tenir compte. En général, la machine doit fournir une pression 20-30% supérieure à la pression souhaitée au niveau de l'arête de coupe.

Exigences en matière de filtration: Le refroidissement de l'outil nécessite une excellente filtration (typiquement 10 microns ou mieux) pour éviter le colmatage des petits passages internes.

Sélection des outils: Tous les outils ne sont pas conçus pour l'arrosage à travers l'outil. Ceux qui le sont doivent avoir des canaux internes correctement dimensionnés, proportionnels au diamètre de coupe.

Formulation du liquide de refroidissement: Les applications d'outillage à haute pression bénéficient généralement de formulations de liquides de refroidissement plus robustes, dotées de propriétés lubrifiantes et anti-mousse améliorées.

Chez PTSMAKE, nous avons mis au point un programme complet de mise en œuvre de l'outil qui tient compte de ces considérations, garantissant une adoption en douceur de cette technologie, même pour les fabricants novices en matière d'applications de refroidissement à haute pression.

Techniques de refroidissement cryogénique

Pour les applications d'usinage du titane particulièrement difficiles, le refroidissement cryogénique offre des capacités de gestion thermique exceptionnelles. Cette approche utilise de l'azote liquide (LN2) ou du dioxyde de carbone (CO2) pour réduire considérablement les températures à l'interface de coupe.

Azote liquide et dioxyde de carbone

Les deux milieux cryogéniques offrent des avantages significatifs, mais avec des caractéristiques différentes :

| Propriété | Azote liquide (LN2) | Dioxyde de carbone (CO2) |

|---|---|---|

| Température | -196°C | -78°C |

| Défi de la livraison | Élevé (nécessite un équipement spécialisé) | Modéré (peut utiliser des systèmes standard modifiés) |

| Capacité de refroidissement | Extrêmement élevé | Très élevé |

| Compatibilité des matériaux | Excellent avec le titane | Excellent avec le titane |

| Coût de la mise en œuvre | Plus élevé | Modéré |

| Considérations environnementales | Inerte, non toxique | Contribue aux gaz à effet de serre |

Alors que l'azote liquide assure un refroidissement plus spectaculaire, le dioxyde de carbone représente souvent une mise en œuvre plus pratique pour de nombreux environnements de fabrication. Chez PTSMAKE, nous avons mis en œuvre avec succès les deux approches en fonction des exigences spécifiques du client et de l'infrastructure existante.

Méthodes d'application

Les liquides de refroidissement cryogéniques peuvent être appliqués selon plusieurs méthodes :

- Livraison de jet externe: Flux cryogéniques dirigés similaires au liquide de refroidissement conventionnel

- Fourniture d'un outil complet: Outil modifié qui canalise les fluides cryogéniques à travers l'outil.

- Systèmes hybrides: Combinaison du refroidissement cryogénique et de la lubrification par quantité minimale (MQL)

L'approche la plus efficace associe généralement le refroidissement cryogénique à une lubrification conventionnelle minimale, offrant à la fois la réduction de température de la cryogénie et les avantages de lubrification des liquides de refroidissement traditionnels.

Lubrification par quantité minimale (MQL) dans le traitement du titane

Alors que les approches de refroidissement à haut volume dominent l'usinage du titane, la lubrification par quantités minimales (MQL) représente une alternative de plus en plus viable pour certaines applications. Cette approche utilise de très petites quantités de lubrifiant (typiquement 5-80 ml/heure) délivrées sous forme d'aérosol avec de l'air comprimé.

Quand la MQL fonctionne pour le titane

La MQL peut être efficace pour l'usinage du titane dans des conditions spécifiques :

- Opérations de finition à vitesse réduite où la production de chaleur est moins importante

- Applications à faible profondeur de coupe avec des taux d'enlèvement de matière minimaux

- En combinaison avec le refroidissement cryogénique dans les systèmes hybrides

- Lorsque les considérations environnementales ou de nettoyage l'emportent sur les besoins de productivité maximale

La clé d'une mise en œuvre réussie de la MQL pour le titane réside dans la sélection de lubrifiants appropriés, spécifiquement formulés pour les propriétés uniques du titane. Ces formulations comprennent généralement des additifs pour les pressions extrêmes et des améliorateurs de lubrification limite qui forment des couches protectrices à haute température.

Formulation du liquide de refroidissement pour l'usinage du titane

Au-delà de la méthode de livraison, la composition chimique du liquide de refroidissement lui-même a un impact significatif sur les performances d'usinage du titane. Tous les liquides de refroidissement ne sont pas aussi efficaces avec les propriétés uniques du titane.

Les formulations optimales de liquide de refroidissement pour l'usinage du titane présentent généralement les caractéristiques suivantes :

- Teneur en huile plus élevée (8-12% pour les émulsions semi-synthétiques)

- Additifs extrême pression (EP) qui restent stables à haute température

- Composants anti-soudure qui empêchent le titane d'adhérer aux surfaces de l'outil

- Inhibiteurs de corrosion qui protègent à la fois les composants de la machine et les pièces finies

- Formulations biostables qui résistent à la dégradation dans des conditions de haute pression

Chez PTSMAKE, nous travaillons en étroite collaboration avec les fournisseurs de liquides de refroidissement pour développer et tester des formulations spécifiquement optimisées pour les opérations d'usinage du titane. Cette approche collaborative a permis d'obtenir des systèmes de refroidissement qui surpassent les formulations standard de 40-50% dans les tests de durée de vie des outils.

Stratégies de mise en œuvre pratiques

Pour convertir les approches théoriques du refroidissement en solutions pratiques pour l'atelier, il faut prêter attention à plusieurs facteurs clés de mise en œuvre :

Entretien du liquide de refroidissement: La vérification et l'entretien réguliers de la concentration du liquide de refroidissement, de son pH et des niveaux de contaminants sont essentiels pour garantir des performances constantes.

Volume d'écoulement: Une pression élevée doit être associée à un volume approprié. Pour l'usinage du titane, des débits de 8 à 15 gallons par minute et par buse donnent souvent des résultats optimaux.

Contrôle de la température: Le maintien d'une température constante du liquide de refroidissement (typiquement 68-75°F) permet d'éviter les variations thermiques qui peuvent affecter la précision des dimensions.

Systèmes de confinement: Le liquide de refroidissement à haute pression nécessite un confinement efficace pour prévenir les risques sur le lieu de travail et s'assurer que le liquide de refroidissement atteint la cible prévue.

Filtration: Les copeaux de titane peuvent être extrêmement abrasifs ; une filtration efficace (typiquement 20 microns ou mieux) empêche la recirculation des particules nuisibles.

En tenant compte de ces considérations pratiques en même temps que des aspects techniques de l'alimentation en liquide de refroidissement, les fabricants peuvent développer des stratégies de refroidissement robustes qui donnent constamment des résultats exceptionnels dans les opérations d'usinage du titane.

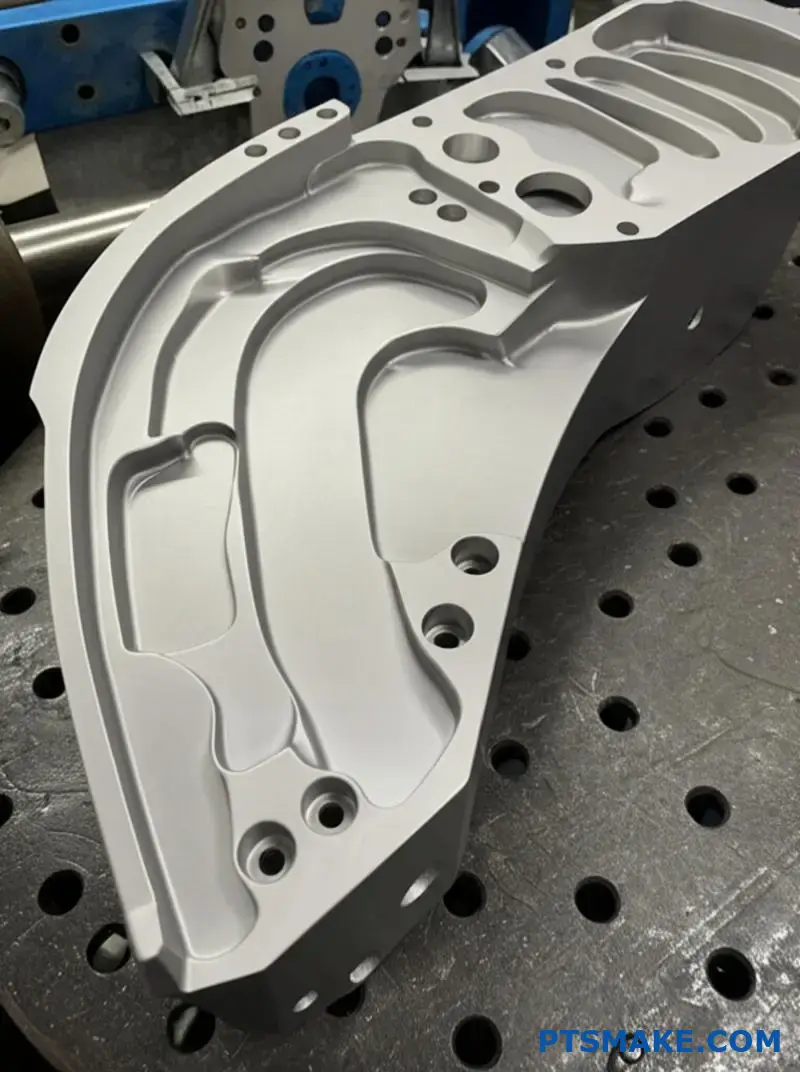

Techniques avancées de parcours d'usinage

Avez-vous déjà rêvé de repousser les limites de votre processus d'usinage du titane ? Les stratégies de coupe conventionnelles permettent peut-être de faire le travail, mais elles laissent de côté la durée de vie de l'outil et la productivité. Le secret réside dans la manière dont votre outil s'engage dans cette pièce difficile en titane.

Les stratégies avancées de parcours d'outils révolutionnent l'usinage du titane en modifiant fondamentalement la façon dont les outils de coupe interagissent avec le matériau. Des techniques telles que le fraisage trochoïdal et le dégagement adaptatif maintiennent un engagement constant de l'outil, ce qui réduit considérablement les chocs thermiques et mécaniques qui détruisent généralement les outils.

Comprendre le contrôle de l'engagement de l'outil

Lors de l'usinage du titane, la cohérence de l'engagement de l'outil est sans doute plus importante que la vitesse ou l'avance. Les parcours d'outils traditionnels créent souvent des situations où l'engagement de l'outil varie considérablement tout au long de la coupe, ce qui entraîne des fluctuations des forces de coupe, une accumulation de chaleur et une défaillance prématurée de l'outil.

Le concept de contrôle de l'engagement de l'outil se concentre sur le maintien d'une charge de copeaux constante tout au long du processus d'usinage. Cette approche modifie fondamentalement la façon dont l'outil interagit avec le matériau, ce qui se traduit par :

- Des forces de coupe plus régulières

- Répartition uniforme de la chaleur sur l'ensemble de l'outil

- Réduction des vibrations et des bruits parasites

- Durée de vie de l'outil considérablement prolongée

- Capacité à utiliser des paramètres de coupe plus élevés

Chez PTSMAKE, j'ai mis en œuvre des stratégies de contrôle de l'engagement de l'outil dans le cadre de nombreux projets aérospatiaux en titane. Ces techniques avancées offrent systématiquement une durée de vie d'outil plus longue que les approches conventionnelles, tout en maintenant ou en augmentant les taux d'enlèvement de matière.

Fraisage trochoïdal : La révolution circulaire

Le fraisage trochoïdal représente l'une des avancées les plus significatives dans les techniques d'usinage du titane. Au lieu des mouvements de coupe linéaires conventionnels, le fraisage trochoïdal utilise une série de mouvements de coupe circulaires combinés à une progression vers l'avant.

L'approche trochoïdale offre plusieurs avantages clés pour l'usinage du titane :

| Bénéfice | Description | Impact sur l'usinage du titane |

|---|---|---|

| Engagement radial réduit | L'outil engage à tout moment une plus petite partie de son diamètre | Empêche la concentration de chaleur et l'écrouissage |

| Chargement constant de la puce | Maintient une épaisseur de copeaux constante tout au long de la coupe | Élimine les chocs et prolonge la durée de vie de l'outil |

| Amélioration de l'évacuation des puces | Crée des copeaux plus petits et plus faciles à gérer | Empêche la recoupe des copeaux et la production de chaleur qui en découle |

| Accès amélioré au liquide de refroidissement | La trajectoire de coupe ouverte permet une meilleure pénétration du liquide de refroidissement | Gestion efficace de la mauvaise conductivité thermique du titane |

| Réduction des forces latérales | Les forces de coupe sont réparties plus uniformément | Minimise la déviation de l'outil et améliore la précision |

Le principe du fraisage trochoïdal consiste à créer un mouvement circulaire de l'outil d'un diamètre inférieur à celui de l'outil lui-même, tout en avançant simultanément. Cela crée un effet de "fente circulaire" qui maintient une charge de copeaux constante, même lors de l'ouverture de poches ou de canaux larges.

Pour obtenir des résultats optimaux dans l'usinage du titane, nous programmons généralement des trajectoires trochoïdales avec.. :

- Diamètre du cercle : 40-60% du diamètre de l'outil

- Pas en avant : 10-15% du diamètre de l'outil

- Profondeur axiale : Jusqu'à 1× le diamètre de l'outil (en fonction de la rigidité de la machine)

Ces paramètres créent des conditions de coupe idéales pour le titane, permettant des vitesses de coupe et des avances nettement plus élevées que ce qui serait possible avec les approches conventionnelles.

Nettoyage adaptatif : Enlèvement intelligent des matériaux

Le dégagement adaptatif est une autre technique révolutionnaire de parcours d'usinage qui fonctionne particulièrement bien avec le titane. Cette approche calculée par ordinateur ajuste en permanence la trajectoire de l'outil afin de maintenir un engagement constant de l'outil tout au long du processus de coupe.

Contrairement aux stratégies d'ébauche traditionnelles qui utilisent des valeurs de pas fixes quelle que soit la géométrie de la pièce, le dégagement adaptatif modifie dynamiquement la trajectoire de l'outil en fonction des conditions d'engagement actuelles. L'algorithme calcule la trajectoire optimale en tenant compte des éléments suivants :

- État actuel des matériaux et stocks restants

- Pourcentage d'engagement de l'outil souhaité

- Capacités de la machine et paramètres de l'outil

- Stratégies d'approche et de sortie

Pour l'usinage du titane chez PTSMAKE, nous programmons généralement la compensation adaptative avec :

- Engagement cible : 30-45% du diamètre de l'outil

- Hauteur de marche : 40-60% du diamètre de l'outil

- Rayon de coupe minimum : 25% du diamètre de l'outil

- Tolérance de lissage : 0.001-0.002 pouces

Le résultat est un parcours d'outil qui navigue intelligemment dans le matériau, en maintenant des conditions de coupe cohérentes quelle que soit la complexité de la géométrie de la pièce. Cette approche permet d'éviter les augmentations soudaines de l'engagement qui provoquent généralement une défaillance catastrophique de l'outil dans le titane.

Stratégies d'entrée et de sortie

Les moments les plus vulnérables de toute opération d'usinage du titane se produisent lorsque l'outil entre et sort du matériau. Ces transitions créent des conditions momentanées où les forces de coupe, la formation de copeaux et la génération de chaleur changent radicalement, ce qui conduit souvent à une défaillance prématurée de l'outil.

Mouvements d'entrée en arc

L'entrée linéaire traditionnelle dans le titane crée un impact soudain qui peut ébrécher instantanément l'arête de coupe. Au lieu de cela, la programmation de mouvements d'entrée en arc de cercle offre plusieurs avantages cruciaux :

Engagement progressif: L'outil engage progressivement le matériau, créant une charge de copeaux graduelle plutôt qu'instantanée.

Forces d'impact réparties: L'entrée incurvée répartit l'impact initial sur une plus grande partie du tranchant au lieu de le concentrer en un seul point.

Réduction du pic de chaleur initial: L'engagement progressif permet d'éviter le pic de température qui se produit avec l'entrée linéaire directe.

Durcissement au travail réduit au minimum: L'entrée en douceur réduit la tendance du matériau à se durcir lors de l'engagement initial.

Pour des résultats optimaux, les arcs d'entrée doivent avoir un rayon d'au moins 2 à 3 fois le diamètre de l'outil, l'arc étant amorcé à l'extérieur du matériau dans la mesure du possible.

Stratégies de sortie optimisées

Les techniques de sortie contrôlées sont tout aussi importantes que les stratégies d'entrée. Lorsqu'un outil sort du titane, la réduction soudaine de la charge de copeaux et des forces de coupe peut amener l'outil à "s'enfoncer" ou à créer des bavures sur la pièce.

Les stratégies de sortie efficaces comprennent

Sorties à enroulement: Programmation d'un arc graduel qui fait rouler l'outil hors du matériau plutôt que de le faire sortir brusquement.

Sorties à vitesse d'alimentation réduite: Réduction automatique de la vitesse d'avance de 20-30% pendant les derniers instants de l'engagement du matériau.

Montée des sorties de fraisage: Assurer la sortie de l'outil en mode de fraisage en avalant, ce qui réduit naturellement les forces de sortie.

Utilisation de l'angle d'attaque: L'utilisation d'outils avec des angles d'attaque appropriés qui aident à maintenir des forces de coupe constantes pendant la sortie.

Chez PTSMAKE, nous avons constaté que la mise en œuvre de stratégies d'entrée et de sortie optimisées peut à elle seule prolonger la durée de vie de l'outil de 30-50% lors de l'usinage du titane, même sans modifier d'autres paramètres de coupe.

Techniques d'optimisation des angles

Les coins présentent des défis particuliers dans l'usinage du titane en raison du changement soudain de direction à 90 degrés (ou d'un autre angle). Ces zones subissent :

- Augmentation de l'engagement matériel

- Logement de l'outil lors des changements de direction

- Mauvaise évacuation des copeaux dans les angles internes

- Efforts de coupe et vibrations plus élevés

Les techniques avancées de parcours d'usinage permettent de relever ces défis grâce à des stratégies d'angle spécialisées :

Coins en spirale morphée

Plutôt que d'aborder les virages avec des mouvements linéaires traditionnels, les trajectoires en spirale transformées transforment les changements brusques de direction en mouvements de coupe fluides et continus. Cette approche :

- Élimination de l'immobilisation lors des changements de direction

- Maintenir un engagement constant de l'outil tout au long de l'angle

- Réduit considérablement les vibrations et le broutage

- Empêche l'écrouissage qui se produit généralement dans les coins en titane.

La programmation des angles en spirale morphe implique généralement le réglage d'un paramètre de rayon d'angle minimal de 30-50% du diamètre de l'outil, ce qui permet au logiciel de FAO de générer automatiquement des trajectoires d'angle optimisées.

Réglage dynamique de l'alimentation

Une autre approche efficace consiste à ajuster dynamiquement les vitesses d'avance dans les coins pour compenser les changements de conditions de coupe. Les systèmes modernes de FAO peuvent automatiquement réduire la vitesse d'avance de 20-40% pendant l'usinage des angles, puis revenir progressivement à la vitesse maximale lorsque l'outil sort de la zone de l'angle.

Cette technique est particulièrement utile pour l'usinage du titane composants aérospatiaux5 avec des géométries complexes comportant de nombreux angles et changements de direction. L'optimisation de l'avance garantit des forces de coupe constantes sur l'ensemble de la trajectoire de l'outil.

Optimisation de l'usinage des restes

L'usinage résiduel - le processus d'enlèvement de la matière laissée par des outils plus grands - présente des défis uniques en ce qui concerne le titane. Le matériau restant forme souvent des parois ou des sections minces qui sont sujettes aux vibrations, à la déflexion et à l'écrouissage.

Les stratégies avancées d'usinage de repos pour le titane comprennent :

Analyse des stocks restants de 3D: Un calcul 3D précis permet d'identifier exactement les endroits où il reste de la matière, ce qui évite à l'outil de se retrouver inopinément face à des coupes de pleine largeur.

Engagement constant Chemins de repos: Programmation de trajectoires spécialisées qui maintiennent un engagement constant, même en présence de matériaux restants de forme irrégulière.

Nettoyage de la poche morphée: L'utilisation d'algorithmes de morphing permet de créer des trajectoires fluides et continues qui éliminent efficacement les matériaux restants tout en évitant les changements de direction soudains.

Amélioration du traçage au crayon: L'application d'algorithmes spécialisés qui identifient et usinent efficacement les zones où les outils précédents ont laissé de la matière dans les coins ou le long des murs.

Ces techniques garantissent que les opérations d'usinage de repos - qui utilisent souvent des outils plus petits et plus délicats - conservent des conditions de coupe optimales malgré des conditions matérielles irrégulières.

Considérations relatives à la mise en œuvre

La mise en œuvre réussie de techniques avancées de parcours d'usinage pour le titane nécessite de prêter attention à plusieurs facteurs critiques :

Capacités du système de FAO: Il est essentiel de disposer d'un logiciel de FAO moderne prenant spécifiquement en charge le fraisage trochoïdal, le dégagement adaptatif et le contrôle de l'engagement de l'outil.

Configuration du post-processeur: Le post-processeur doit interpréter et produire correctement ces parcours d'outils avancés sans simplifier ou linéariser les mouvements complexes.

Limites du contrôleur de machine: Certains contrôleurs CNC plus anciens peuvent avoir des difficultés à gérer la densité de points élevée des parcours d'outils avancés, ce qui nécessite une optimisation en amont.

Sélection des outils: Des outils de coupe correctement sélectionnés avec des géométries spécifiquement conçues pour des stratégies d'engagement constant permettent d'obtenir les meilleurs résultats.

Suivi et optimisation: La mise en place d'une surveillance des vibrations et de la puissance permet de valider en temps réel l'efficacité de la trajectoire de l'outil.

En tenant compte de ces considérations, les fabricants peuvent mettre en œuvre avec succès des techniques d'usinage avancées qui transforment le titane d'un matériau difficile en un composant prévisible et efficacement usiné.

Dans le cadre de mon travail avec des fabricants de matériel aérospatial et médical chez PTSMAKE, j'ai pu constater de première main que ces stratégies de parcours d'outils avancés permettent d'obtenir des résultats supérieurs dans l'usinage du titane. La combinaison d'un engagement cohérent de l'outil, de stratégies d'entrée/sortie optimisées et d'une gestion spécialisée des angles crée une approche globale qui maximise la durée de vie de l'outil tout en maintenant, voire en augmentant, la productivité.

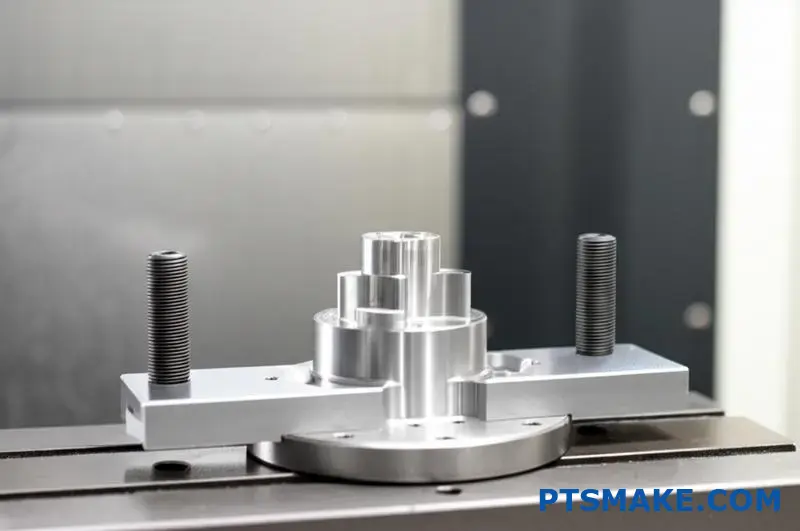

Considérations relatives à la tenue de l'ouvrage et à la stabilité

Avez-vous déjà été confronté à la frustration d'avoir des vitesses et des avances parfaites, mais toujours des vibrations sur des pièces en titane ? Le secret ne réside pas dans vos paramètres de coupe - c'est la bataille invisible contre les vibrations qui se déroule entre votre pièce et la machine. Laissez-moi vous montrer comment un bon serrage transforme l'usinage du titane d'un cauchemar en un chef-d'œuvre.

Un serrage efficace est la base d'un usinage réussi du titane, mais il est souvent négligé jusqu'à ce que des problèmes surviennent. La flexibilité unique du titane et ses tendances aux vibrations nécessitent des stratégies de serrage spécialisées qui maximisent la rigidité tout en empêchant les déformations tout au long du processus d'usinage.

Comprendre les défis uniques du titane en matière de serrage

Lors de l'usinage du titane, la stratégie de maintien en position de travail devient exponentiellement plus critique qu'avec les matériaux conventionnels. Les propriétés physiques uniques du titane créent des défis spécifiques qui doivent être relevés par des approches de maintien en position de travail spécialisées. Alors que la plupart des machinistes comprennent la dureté et la résistance à la chaleur du titane, peu d'entre eux apprécient pleinement ses caractéristiques d'élasticité et de vibration qui ont un impact direct sur les exigences en matière de maintien en position de travail.

Le titane a un module d'élasticité relativement faible (environ la moitié de celui de l'acier), ce qui signifie qu'il fléchit plus facilement sous les mêmes forces de coupe. Cette flexibilité inhérente crée une tempête parfaite pour les vibrations et le broutage lorsqu'elle est combinée aux forces de coupe élevées nécessaires pour usiner ce matériau résistant. En l'absence d'un dispositif de maintien adéquat, cette flexibilité permet à la pièce de se déplacer subtilement pendant la coupe, créant ainsi un cycle de vibration qui se renforce lui-même et qui ruine la finition de la surface et détruit les outils de coupe.

L'effet de cascade des vibrations

Au cours de mon expérience à PTSMAKE, j'ai observé que même de légères insuffisances dans le maintien des pièces peuvent déclencher ce que j'appelle "l'effet de cascade de vibrations" dans l'usinage du titane :

- Mouvement initial minimal de la pièce

- La déviation de l'outil augmente en réponse

- Les forces de coupe deviennent irrégulières

- L'amplitude des vibrations augmente

- La qualité de la surface se détériore

- L'écrouissage s'accélère

- La durée de vie des outils diminue

- La précision dimensionnelle devient impossible à maintenir

Cette cascade peut commencer par des mouvements trop petits pour être vus à l'œil nu, mais qui se transforment rapidement en résultats catastrophiques. L'objectif d'un maintien efficace du titane est d'empêcher cette cascade de se produire.

Maximiser la rigidité grâce à des points de contact multiples

Le principe fondamental du bridage du titane est de maximiser la rigidité en répartissant correctement les forces de serrage et le support. Contrairement aux matériaux plus souples pour lesquels quelques points de serrage peuvent suffire, le titane bénéficie d'un support et de points de serrage multiples et stratégiquement placés.

Distribution optimale du serrage

Lorsque je conçois des dispositifs de maintien en position de travail pour des composants en titane, je suis les principes de distribution suivants :

| Caractéristiques de la pièce | Approche de serrage recommandée | Avantages |

|---|---|---|

| Pièces à parois minces | Pression répartie sur une surface maximale | Prévient les distorsions tout en maintenant la rigidité |

| Blocs solides | Serrage stratégique à proximité des zones de coupe | Minimise les vibrations à la source |

| Géométries complexes | Fixations sur mesure avec support conforme | Élimine les zones non soutenues susceptibles de subir des vibrations |

| Grands composants | Combinaison de serrage primaire et secondaire | Fournit un soutien redondant contre les forces multidirectionnelles |

La clé consiste à créer un dispositif de serrage équilibré qui limite les mouvements dans toutes les directions possibles sans déformer la pièce à usiner. Chez PTSMAKE, nous utilisons souvent l'analyse par éléments finis (FEA) pour identifier les nœuds de vibration potentiels dans les composants complexes en titane, puis nous concevons des solutions de bridage qui ciblent spécifiquement ces zones.

Minimiser les effets de porte-à-faux

L'une des erreurs les plus courantes en matière de maintien du titane est de permettre un excès de matériau non soutenu au-delà des points de serrage. Ces porte-à-faux deviennent des amplificateurs naturels de vibrations pendant l'usinage. Pour remédier à ce problème :

- Positionner les pinces aussi près que possible des zones de coupe

- Utiliser des supports supplémentaires pour les fonctions étendues

- Envisager l'usinage à partir de plusieurs installations plutôt que d'avoir à parcourir de longues distances.

- Mettre en place des points d'appui intermédiaires, même dans les zones qui ne seront pas directement usinées

En minimisant les effets de porte-à-faux, vous réduisez considérablement la capacité de la pièce à dévier et à vibrer pendant les opérations d'usinage.

Solutions de fixation spécialisées pour le titane

La nature exigeante de l'usinage du titane nécessite souvent d'aller au-delà des approches conventionnelles de maintien en position de travail. Les solutions de fixation spécialisées, conçues spécifiquement pour les propriétés uniques du titane, permettent d'obtenir des résultats nettement meilleurs.

Considérations relatives à la préhension par le vide

Les systèmes à vide peuvent être efficaces pour maintenir des composants en feuilles de titane minces, mais ils nécessitent des considérations particulières :

- Niveaux de vide plus élevés: La rigidité du titane exige des pressions de vide d'au moins 24-27 inHg pour une force de maintien adéquate.

- Augmentation de la densité des orifices de vide: Plus d'orifices par pouce carré que pour l'aluminium

- Surfaces d'appui rugueuses: Création d'une texture contrôlée sur les surfaces de fixation pour augmenter le coefficient de frottement

- Butées mécaniques supplémentaires: Ajout de barrières physiques pour empêcher les mouvements latéraux

- Analyse de la répartition du vide: Assurer une pression de vide uniforme sur l'ensemble du composant

Lorsqu'elle est correctement mise en œuvre, la fixation par le vide peut être idéale pour les composants minces en titane pour lesquels le serrage mécanique risque de provoquer des déformations.

Avantages de la fixation hydraulique

Les systèmes de serrage hydrauliques offrent plusieurs avantages significatifs pour l'usinage du titane :

- Contrôle précis et répétable de la pression de serrage

- Répartition uniforme des forces sur la pièce

- Capacité de changement rapide pour les environnements de production

- Possibilité d'atteindre des zones difficiles grâce à des systèmes multiples

- Compensation de la dilatation thermique pendant l'usinage

La pression constante et contrôlée fournie par les systèmes hydrauliques permet d'éviter la déformation de la pièce à usiner qui peut se produire avec les méthodes de serrage manuel où chaque pince peut être serrée à des niveaux de couple différents.

Principes de conception des appareils sur mesure

Pour les composants complexes en titane, les montages sur mesure constituent souvent la solution idéale. Chez PTSMAKE, lorsque nous concevons des dispositifs de serrage personnalisés pour des projets en titane, nous suivons les principes fondamentaux suivants :

Sélection des matériaux

Le matériau de fixation lui-même joue un rôle crucial dans l'amortissement des vibrations :

- Fixations en fonte: Ils offrent un excellent amortissement des vibrations mais peuvent être lourds et longs à modifier.

- Fixations en aluminium avec inserts en acier: Offre un bon amortissement aux points de contact tout en conservant une conception légère.

- Couches d'amortissement en composite polymère: Peut être incorporé à des endroits stratégiques pour absorber les vibrations

- Matériaux viscoélastiques6: Créer des appareils laminés qui convertissent l'énergie vibratoire en chaleur

L'adaptation des matériaux de fixation aux caractéristiques vibratoires spécifiques du composant en titane peut améliorer considérablement les résultats de l'usinage.

Scénarios de localisation multiples

Plutôt que de concevoir des montages autour d'une seule approche d'usinage, nous développons des solutions qui tiennent compte de multiples possibilités d'installation :

- Surfaces de référence primaires avec options secondaires et tertiaires

- Fixation modulaire pouvant être reconfigurée pour différentes opérations

- Protection intégrée contre les révisions de conception ou les changements de modèle

- Prise en compte des orientations horizontales et verticales de l'usinage

Cette flexibilité garantit que la solution de bridage reste viable tout au long du cycle de vie du produit et de l'évolution de la stratégie d'usinage.

Considérations relatives au porte-outil et à la machine

Le maintien en position de travail ne se limite pas à la manière dont la pièce est serrée ; il englobe toute la chaîne de connexions, de la structure de la machine à l'arête de coupe, en passant par le porte-outil.

Dépassements d'outils les plus courts possibles

L'une des mesures de stabilité les plus efficaces pour l'usinage du titane consiste à minimiser le dépassement de l'outil. La physique est simple : l'amplitude des vibrations augmente de manière exponentielle avec la longueur d'extension de l'outil.

Pour l'usinage du titane :

- Limiter l'extension de l'outil au strict minimum requis pour le dégagement

- Utiliser la tige de plus grand diamètre possible pour l'opération.

- Envisager des têtes d'angle ou des outils spécialisés pour atteindre des éléments sans rallonger les outils.

- Calculer et vérifier la rigidité de l'outil avant d'entreprendre des opérations critiques

Dans notre travail sur le titane pour l'aérospatiale, nous avons constaté des améliorations de la durée de vie des outils de 200-300% simplement en réduisant les porte-à-faux de 25-30%, même sans changer d'autres paramètres.

Sélection des porte-outils

Le porte-outil constitue un autre maillon essentiel de la chaîne de stabilité :

| Type de porte-outils | Contrôle des vibrations | Sortie de route | Vitesse d'établissement | Coût |

|---|---|---|---|---|

| Hydraulique | Excellent | Très faible | Rapide | Haut |

| Rétrécissement | Très bon | Le plus bas | Modéré | Haut |

| Mandrin de fraisage | Bon | Faible | Rapide | Modéré |

| Mandrin à pinces | Juste | Modéré | Rapide | Faible |

| Weldon Flat | Pauvre | Haut | Lenteur | Faible |

Pour l'usinage du titane, l'investissement dans des systèmes de maintien d'outils de qualité supérieure se traduit par une réduction des vibrations, un meilleur état de surface et une augmentation considérable de la durée de vie des outils.

Sélection et configuration de la machine

La machine elle-même constitue la base de votre système de stabilité. Lorsque vous choisissez des machines pour le travail du titane, donnez la priorité :

- La rigidité plutôt que la vitesse: Machines avec des pièces moulées plus lourdes et une construction plus robuste

- Conception de la broche: Couple plus élevé à des régimes inférieurs, typiques du titane

- Capacités d'amortissement: Certaines machines intègrent des systèmes d'amortissement spéciaux dans leur conception

- Systèmes de retour d'information: Les machines dotées de boucles de rétroaction plus réactives s'adaptent mieux aux forces de coupe du titane

- Stabilité thermique: Les machines dotées d'une meilleure gestion thermique maintiennent la précision pendant les longues opérations sur le titane

Chez PTSMAKE, nous consacrons des machines spécifiques au travail sur le titane, en les optimisant spécifiquement pour ces applications difficiles, plutôt que d'essayer de faire en sorte que des machines à usage général puissent manipuler le titane.

Surveillance en cours de processus et contrôle adaptatif

Les concepts modernes de maintien en position de travail vont au-delà du serrage physique pour inclure des systèmes de surveillance et de contrôle adaptatif en cours de processus :

- Capteurs de vibrations: Montage direct sur les appareils pour détecter les fréquences problématiques

- Contrôle des forces: Mesure les efforts de coupe en temps réel pour identifier les problèmes potentiels

- Surveillance acoustique: Écoute les sons caractéristiques du début du bavardage.

- Systèmes de contrôle adaptatif: Ajustement automatique des paramètres pour maintenir la stabilité

Ces systèmes avancés créent un environnement en boucle fermée dans lequel le processus d'usinage s'optimise en permanence en fonction des conditions réelles plutôt que de paramètres prédéterminés.

Stratégies de mise en œuvre pratiques

La traduction de ces principes en solutions pratiques pour l'atelier nécessite une approche méthodique :

- Commencer par l'analyse: Comprendre les tendances vibratoires spécifiques de chaque composant en titane

- Conception holistique: Prendre en compte l'ensemble du système, de la base de la machine à l'arête de coupe.

- Tester de manière incrémentale: Valider l'efficacité du serrage avant la production complète

- Contrôler en permanence: Mettre en place des systèmes permettant de détecter les problèmes de stabilité avant qu'ils ne causent des dommages

- Affiner de manière itérative: Utiliser les données de chaque cycle de production pour améliorer les approches futures en matière de fixation des pièces.

Cette approche systématique transforme l'usinage du titane d'un défi imprévisible en un processus contrôlé et fiable.

En tenant compte de la flexibilité unique du titane et de ses tendances aux vibrations grâce à des stratégies complètes de maintien en position de travail, les fabricants peuvent atteindre la stabilité nécessaire à un usinage réussi du titane. L'investissement dans un bon système de maintien - souvent négligé au profit des outils de coupe ou des paramètres - offre souvent le meilleur retour en termes de qualité, de cohérence et d'économie globale de l'usinage lorsque l'on travaille avec ce matériau exigeant mais gratifiant.

Défis liés au filetage et à la réalisation de trous

Vous êtes-vous déjà demandé pourquoi un simple trou dans le titane peut briser des outils qui coupent facilement l'acier ? Le secret réside dans la combinaison parfaite des propriétés du titane qui transforment les opérations de perçage et de filetage ordinaires en défis extraordinaires, même pour les machinistes les plus compétents.

Le filetage et la réalisation de trous dans le titane exigent des approches spécialisées qui vont à l'encontre des idées reçues. La tendance à l'écrouissage du matériau, sa mauvaise conductivité thermique et sa réactivité chimique créent des défis uniques qui nécessitent un outillage et des techniques spécialement conçus pour les surmonter de manière cohérente.

Le défi fondamental de la création de trous dans le titane

Percer des trous dans le titane peut sembler simple, mais c'est loin d'être le cas. Les propriétés physiques et thermiques du matériau créent une tempête parfaite de défis qui peuvent détruire les forets ordinaires en quelques secondes. Chez PTSMAKE, nous avons appris au fil des années de travail sur le titane dans l'aérospatiale que pour réussir à percer des trous, il faut comprendre exactement ce qui rend ce matériau si problématique.

Lorsqu'une perceuse commence à couper du titane, trois propriétés critiques entrent immédiatement en jeu : la tendance à l'écrouissage du matériau, sa faible conductivité thermique et sa réactivité chimique avec les matériaux de l'outil de coupe. Contrairement à des métaux plus tolérants, la structure cristalline hexagonale du titane lui permet de se durcir rapidement lorsqu'il est soumis à des forces de coupe, ce qui rend chaque coupe plus difficile que la précédente.

Décortiquer les difficultés de forage du titane

Les défis spécifiques du forage du titane sont les suivants :

Durcissement rapide du travail: Au fur et à mesure que le foret coupe, le titane situé immédiatement sous et autour de la zone de coupe se durcit, augmentant la résistance à chaque révolution.

Concentration de chaleur: La conductivité thermique du titane est environ 1/7ème de celle de l'aluminium et 1/4ème de celle de l'acier. Cela signifie que la chaleur reste concentrée sur l'arête de coupe plutôt que de se dissiper à travers la pièce.

Problèmes d'évacuation des puces: Les copeaux de titane ont tendance à être fins et filandreux, difficiles à casser et susceptibles de se tasser dans les cannelures.

Affinité chimique: À des températures élevées, le titane se lie facilement aux matériaux des outils de coupe, ce qui entraîne une accumulation des arêtes et une usure accélérée de l'outil.

Dos à ressorts élastiques: L'élasticité du titane le fait rebondir après le passage de l'arête de coupe, ce qui crée une friction contre les bords du foret.

Ces facteurs se combinent pour créer un environnement de forage beaucoup plus hostile que celui rencontré dans la plupart des autres métaux. En l'absence de techniques et d'outils appropriés, les perceuses peuvent connaître des défaillances catastrophiques après avoir réalisé seulement quelques trous.

Conception de forets spécialisés pour le titane

Pour réussir le forage du titane, il faut des forets spécialement conçus avec des caractéristiques spécialement étudiées pour répondre aux défis uniques de ce matériau :

| Fonctionnalité | Objectif | Benefit en titane |

|---|---|---|

| Angles de pointe plus élevés (130-140°) | Réduit la longueur du tranchant du ciseau | Diminue la force de poussée et la production de chaleur |

| Points de séparation ou amincissement de la toile | Améliore le centrage et réduit la poussée | Prévient l'errance et l'écrouissage |

| Géométrie variable de la cannelure | Décompose les puces en segments gérables | Améliore l'évacuation et prévient le tassement |

| Flûtes polies | Réduit le frottement lors de l'évacuation des copeaux | Réduit la production de chaleur et la consommation d'énergie |

| Conception à travers le liquide de refroidissement | Délivre le liquide de refroidissement directement à l'arête de coupe | Gestion de la chaleur au point le plus critique |

| Revêtements spécialisés (TiAlN, AlTiN) | Crée une barrière thermique et réduit les frottements | Durée de vie prolongée de l'outil dans des conditions de haute température |

Ces caractéristiques spécialisées transforment un outil de coupe ordinaire en un outil capable de résister aux propriétés difficiles du titane. Chez PTSMAKE, nous avons constaté que l'utilisation de forets spécifiques au titane peut améliorer la qualité du trou et la durée de vie de l'outil de 200-300% par rapport à l'outillage à usage général, même lorsque tous les autres paramètres restent inchangés.

Paramètres critiques de forage pour le titane

Même avec les bons outils, des paramètres de coupe corrects sont essentiels pour réussir le perçage du titane. La sagesse conventionnelle "avance rapide, vitesse lente" prend une importance particulière avec les propriétés uniques du titane.

Considérations sur la vitesse

Les vitesses de perçage pour le titane doivent être considérablement réduites par rapport à celles utilisées pour l'aluminium ou l'acier. Les recommandations typiques sont les suivantes :

- Titane commercialement pur : 20-40 SFM

- Ti-6Al-4V (grade 5) : 10-30 SFM

- Alliages de titane Beta : 5-20 SFM

Ces vitesses conservatrices peuvent sembler limiter la productivité, mais elles sont essentielles pour gérer la production de chaleur à l'interface de coupe. Le dépassement de ces recommandations entraîne souvent une défaillance catastrophique de l'outil en quelques secondes, car la mauvaise conductivité thermique du titane provoque une accumulation rapide de chaleur qui endommage les revêtements de l'outil et ramollit les arêtes de coupe.

Optimisation de la vitesse d'alimentation

Alors que les vitesses doivent être réduites, les vitesses d'avance pour le perçage du titane doivent rester relativement agressives pour assurer une bonne formation des copeaux. Les vitesses d'avance recommandées sont généralement comprises entre 0,003 et 0,007 pouce par tour (IPR) en fonction du diamètre et de la profondeur du trou.

La raison pour laquelle les avances sont plus élevées est simple : le fait de laisser le foret s'arrêter contre le titane entraîne un écrouissage sans coupe efficace, ce qui crée un cycle auto-renforçant d'augmentation de la dureté et de la température. En maintenant une avance agressive, le foret engage continuellement de la matière fraîche avant qu'un durcissement significatif ne se produise.

Stratégies de forage Peck pour le titane

Le perçage à l'emporte-pièce, qui consiste à retirer temporairement le foret pour dégager les copeaux et permettre au liquide de refroidissement d'atteindre la zone de coupe, devient particulièrement important lors de la création de trous plus profonds dans le titane. Cependant, le titane nécessite des approches de perçage spécialisées :

Temps d'attente minimisé

Les cycles de perçage traditionnels qui marquent une pause à la fin de chaque perçage peuvent être désastreux dans le titane, car cette pause momentanée permet à l'écrouissage de commencer. Les cycles de perçage modernes spécifiques au titane éliminent ce temps d'arrêt et retirent l'outil dès qu'il atteint la profondeur cible.

Piquage progressif

Pour un forage optimal du titane, les stratégies de picorage progressif donnent souvent les meilleurs résultats :

- Premier pic : 1× le diamètre du foret en profondeur

- Pics suivants : 0,5× diamètre du foret

- Pointes finales vers le bas : 0,25× le diamètre du foret