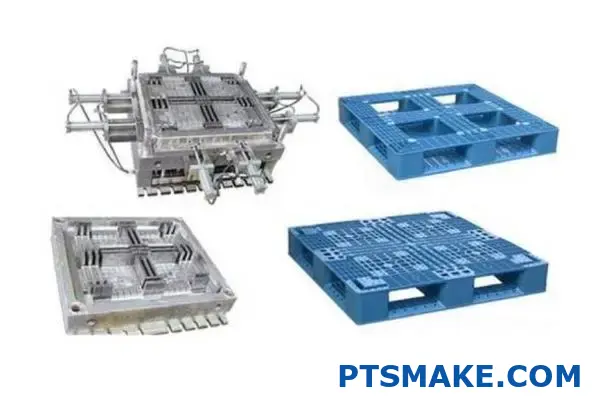

Principes de base de la conception des moules pour palettes en plastique

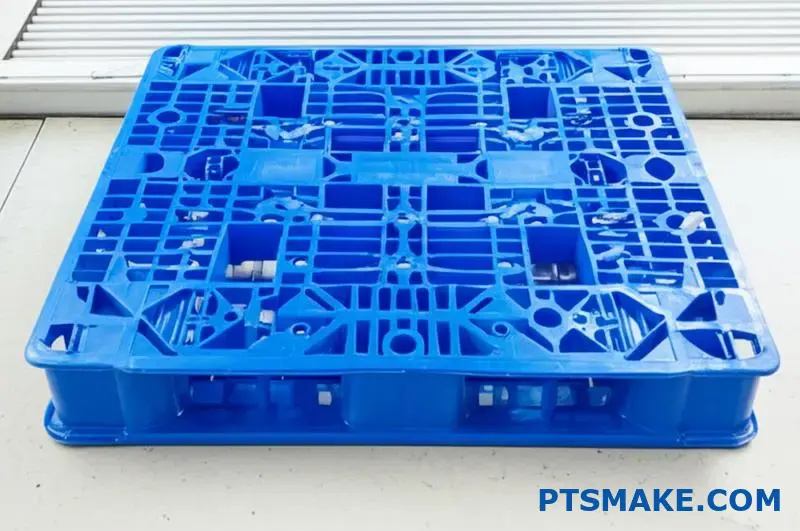

Vous êtes-vous déjà demandé pourquoi certaines palettes en plastique durent des années alors que d'autres se fissurent sous une pression minime ? Le secret ne réside pas dans le plastique lui-même, mais dans une merveille d'ingénierie invisible : le moule qui le façonne.

La création de moules de palettes en plastique efficaces exige la maîtrise d'un équilibre délicat entre les principes scientifiques et l'ingénierie pratique. De l'analyse de la répartition des charges à l'optimisation des flux de matériaux, chaque décision de conception a un impact direct sur les performances, la durabilité et l'efficacité de fabrication de la palette.

Comprendre les éléments essentiels de la conception des moules à palettes

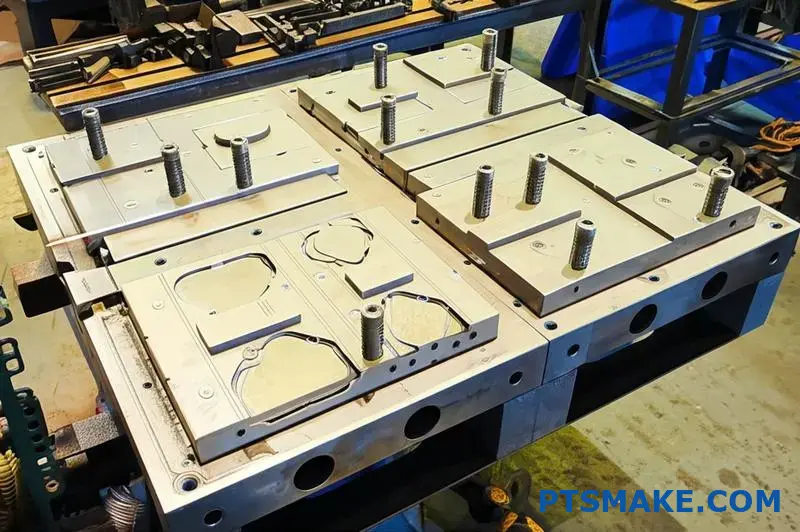

Lorsque l'on se lance dans la conception de moules pour palettes en plastique, il faut d'abord reconnaître que ces produits apparemment simples sont en fait des projets d'ingénierie complexes. Chez PTSMAKE, j'ai appris qu'une conception de moule réussie commence toujours par une compréhension approfondie des exigences de l'utilisation finale. Cela inclut la capacité de poids, la résistance à l'empilage, les conditions environnementales et les méthodes de manutention.

Le indice de fluidité1 de la matière plastique choisie influe considérablement sur la manière dont nous abordons la conception du moule. Les différents polymères se comportent de manière unique lors de l'injection, ce qui nécessite des placements de portes et des calculs d'épaisseur de paroi spécifiques.

Analyse des charges : La base des palettes durables

Un aspect essentiel de la conception des moules à palettes est l'analyse complète des charges. Nous devons prendre en compte

- Capacité de charge statique - Le poids maximal que la palette peut supporter à l'arrêt.

- Capacité de charge dynamique - Capacité de poids pendant le mouvement (généralement 75-80% de la capacité statique)

- Capacité de charge des rayonnages - Résistance du support lorsque la palette n'est soutenue que sur les bords

La conception du moule doit intégrer ces exigences par le biais de nervures stratégiques, d'une répartition des matériaux et de caractéristiques de soutien structurel.

Optimisation de la répartition des contraintes

Une bonne répartition des contraintes est obtenue grâce à :

- Epaisseur de paroi uniforme pour éviter les déformations et les marques d'enfoncement

- Placement stratégique des nervures pour une résistance maximale avec un minimum de matériau

- Coins arrondis pour éviter la concentration des contraintes

- Voies d'écoulement des matériaux équilibrées pour garantir une densité constante

Considérations sur le processus de moulage

Lors de la conception des moules pour palettes en plastique, nous devons tenir compte de l'ensemble du processus de fabrication. Cela inclut :

| Caractéristiques de la conception | Implication dans la fabrication | Solution de conception |

|---|---|---|

| Dessins profonds | Peut provoquer un amincissement du matériau | Incorporer des angles de dépouille progressifs |

| Sections épaisses | Risque de marques d'enfoncement | Conception de noyaux creux et d'options d'assistance au gaz |

| Géométries complexes | Flux de matériel difficile | Placement stratégique des portes et analyse des flux |

| Exigences en matière de refroidissement | Impact sur le temps de cycle | Disposition optimisée des canaux de refroidissement |

Impact de la sélection des matériaux sur la conception des moules

Le choix des matières plastiques influence directement les exigences de conception des moules. Chez PTSMAKE, nous travaillons généralement avec :

- Polyéthylène haute densité (PEHD) - Nécessite des moules avec une excellente ventilation en raison de son taux de rétrécissement élevé.

- Polypropylène (PP) - Nécessite des zones de contrôle de température précises dans le moule

- Plastiques recyclés - La construction de moules plus robustes est souvent nécessaire pour gérer les incohérences.

Chaque matériau présente des caractéristiques d'écoulement, des taux de retrait et des comportements de refroidissement différents, qui doivent tous être pris en compte dans la conception du moule.

Prévenir les défauts courants par la conception

Une conception efficace des moules à palettes permet d'anticiper et de prévenir les défauts de fabrication les plus courants :

- Déformation - Contrôlé par un refroidissement équilibré et une épaisseur de paroi uniforme

- Coups courts - La question est réglée grâce à l'emplacement et à la taille appropriés de la porte

- Lignes de soudure - Minimisé par une conception stratégique des voies d'écoulement

- Marques d'évier - Prévention par une conception et un refroidissement adéquats de la structure de soutien

Normes et conformité de l'industrie

La conception des moules à palettes doit garantir que le produit final répond aux normes industrielles en vigueur, notamment :

- ISO 8611 pour les protocoles d'essai des palettes

- Exigences régionales en matière de portance

- Conformité à la sécurité des matériaux pour des industries spécifiques (alimentation, produits pharmaceutiques, etc.)

La conception du moule influence directement la capacité de la palette à répondre à ces normes, ce qui rend les considérations de conformité essentielles dès les premières phases de conception.

Loi sur l'équilibre coût-efficacité

Trouver l'équilibre parfait entre la durabilité et le coût de production est peut-être l'aspect le plus difficile de la conception des moules à palettes. Grâce à une répartition judicieuse des matériaux, à un renforcement stratégique et à des solutions de refroidissement innovantes, nous pouvons créer des moules qui produisent des palettes répondant aux exigences de performance tout en maintenant des prix compétitifs.

Chez PTSMAKE, notre approche implique des itérations de conception fondées sur la simulation qui identifient le point d'équilibre optimal pour les besoins spécifiques de chaque client, ce qui nous permet de créer des moules pour palettes en plastique d'une valeur exceptionnelle.

Conception des vannes et analyse IAO pour un débit optimal

Vous est-il déjà arrivé de regarder une palette en plastique sans défaut et de vous demander comment il était possible de créer quelque chose d'aussi grand sans marques d'écoulement visibles ni points faibles ? Le secret réside dans l'architecture invisible des portes et des glissières qui alimentent le moule en plastique fondu.

La conception des portillons multipoints est le héros méconnu de la production de palettes plastiques à grande échelle, fonctionnant comme un système d'irrigation soigneusement orchestré pour s'assurer que chaque coin de votre palette reçoit la quantité parfaite de matériau à la température et à la pression idéales.

Le rôle essentiel des systèmes de portiques multipoints

Lorsqu'il s'agit de moules pour palettes plastiques de grande taille, les conceptions classiques à une seule porte ne suffisent tout simplement pas. La taille même des palettes (typiquement 40×48 pouces ou plus) crée des défis significatifs pour le flux des matériaux. Chez PTSMAKE, nous avons constaté que les systèmes de portillons multipoints sont absolument essentiels pour une conception réussie des moules à palettes.

Les barrières multipoints offrent plusieurs avantages décisifs :

- Flux de matières équilibré dans l'ensemble de la cavité du moule

- Exigences réduites en matière de pression par rapport aux conceptions à grille unique

- Refroidissement plus régulier conduisant à un rétrécissement plus uniforme

- Risque de gauchissement réduit dans le produit fini

- Longueur d'écoulement minimisée pour chaque chemin de matériaux

Le positionnement stratégique des portes est peut-être la décision de conception la plus cruciale dans l'ensemble du processus de développement des moules. S'il y a trop peu de portes, les remplissages seront incomplets ; s'il y en a trop, les lignes de soudure seront excessives et les coûts de production augmenteront.

Stratégie de placement des portes pour un flux optimal

La mise en place de la porte ne consiste pas seulement à s'assurer que le moule se remplit complètement - il s'agit de contrôler comment qu'elle remplit. Pour les palettes en plastique, nous suivons généralement ces principes :

- Les barrières doivent être placées aux points d'épaisseur maximale.

- Maintenir, dans la mesure du possible, des distances d'écoulement égales à partir de chaque vanne.

- Positionner les barrières pour diriger le flux de matériaux vers des zones à la géométrie complexe

- Éviter de placer les barrières dans des zones très visibles ou structurelles où les vestiges de la barrière pourraient compromettre les performances.

- Considérez le orientation du flux2 les effets sur les propriétés des matériaux dans les zones structurelles critiques

J'ai constaté que la plupart des palettes en plastique bénéficient de 4 à 8 points d'entrée, en fonction de leur taille et de leur complexité. Le nombre et la position exacts doivent être déterminés par une analyse et une simulation minutieuses.

Optimisation de l'écoulement grâce aux logiciels d'IAO

La simulation d'ingénierie assistée par ordinateur (IAO) a révolutionné la conception des moules, en particulier pour les produits complexes tels que les palettes en plastique. Chez PTSMAKE, nous utilisons des logiciels de simulation de flux avancés pour prévoir et prévenir les problèmes potentiels avant de découper l'acier.

Avantages de la simulation des flux dans la conception des moules à palettes

Notre analyse CAE fournit des informations cruciales qu'il serait impossible de déterminer par la seule expérience :

| Type d'analyse | Ce qu'il révèle | Pourquoi c'est important |

|---|---|---|

| Analyse du temps de remplissage | La rapidité et la régularité du remplissage du moule | Évite les tirs courts et la surchauffe du matériel |

| Distribution de la pression | Zones de haute et de basse pression pendant le remplissage | Identifie les faiblesses structurelles potentielles et le flash |

| Cartographie des températures | Température du matériau sur l'ensemble du trajet d'écoulement | Prévient la dégradation et assure une bonne fusion |

| Prédiction du piège à air | Les endroits où des poches d'air peuvent se former | Prévient les marques de brûlures et les remplissages incomplets |

| Emplacement des lignes de soudure | La rencontre des fronts de flux de matières | met en évidence les faiblesses structurelles potentielles |

Ces simulations nous permettent de tester virtuellement différentes configurations de portes, ce qui permet d'économiser beaucoup de temps et de ressources par rapport aux approches traditionnelles de type essai-erreur.

Prévenir les défauts grâce à la simulation

Les lignes de soudure sont particulièrement préoccupantes dans les conceptions à plusieurs portes, car elles représentent des points faibles potentiels dans le produit fini. Notre analyse IAO nous permet de :

- Prévoir l'emplacement exact de toutes les lignes de soudure

- Optimiser le positionnement des portes pour éloigner les lignes de soudure des zones à forte contrainte

- Ajuster les paramètres de traitement pour améliorer la résistance de la ligne de soudure

- Mettre en œuvre des caractéristiques de conception qui compensent les faiblesses de la ligne de soudure

Par exemple, lors de la conception d'une palette récente, notre simulation a révélé que la configuration originale à 6 portes créerait une ligne de soudure directement à travers un point d'entrée critique pour les chariots élévateurs. En passant à un système à 8 portes avec un positionnement modifié, nous avons pu déplacer la ligne de soudure vers une zone renforcée, augmentant ainsi la capacité de charge d'environ 15%.

Systèmes de canaux chauds pour moules à palettes de grande taille

Si les systèmes à canaux froids sont plus simples, les grands moules à palettes en plastique bénéficient presque toujours de la technologie à canaux chauds. Les systèmes à canaux chauds intégrés offrent plusieurs avantages décisifs :

Avantages des systèmes à canaux chauds dans la production de palettes

- Efficacité des matériaux: Élimine les rebuts des coureurs, qui peuvent être importants dans les grandes palettes.

- Réduction du temps de cycle: Pas besoin de refroidir et d'éjecter les coureurs

- Traitement cohérent: Maintien de la température du matériau tout au long du cycle de remplissage

- Exigences en matière de pression réduite: Pressions d'injection plus faibles grâce au maintien de la température du matériau

- Un contrôle précis: Possibilité d'équilibrer le débit entre plusieurs vannes par le biais de zones individuelles de contrôle de la température

L'investissement initial dans la technologie des canaux chauds est rapidement compensé par les économies de matériaux et l'efficacité de la production, en particulier pour la production de palettes en grande quantité.

Équilibrer le flux de matières grâce à la conception d'un collecteur

La conception du collecteur de canaux chauds est essentielle pour assurer un débit équilibré à travers toutes les vannes. Chez PTSMAKE, nous concevons des systèmes de collecteurs personnalisés qui prennent en compte :

- Voies d'écoulement symétriques lorsque cela est possible

- Pertes de charge équilibrées sur différentes longueurs d'écoulement

- Diamètres optimisés des canaux de fusion pour maintenir des propriétés matérielles constantes

- Isolation thermique stratégique pour éviter le transfert de chaleur vers les sections de palettes réfrigérées

Notre approche de la conception des collecteurs ne se limite pas au remplissage du moule, mais vise à maintenir des propriétés matérielles cohérentes sur l'ensemble de la palette. Il en résulte un rétrécissement plus uniforme, une réduction du gauchissement et, en fin de compte, un produit plus durable.

La combinaison d'une conception à points d'injection multiples, d'une analyse IAO complète et de systèmes de canaux chauds intégrés nous permet de créer des moules pour palettes en plastique qui produisent des pièces cohérentes et de haute qualité, avec un minimum de défauts et une efficacité maximale. Lorsqu'elles sont correctement mises en œuvre, ces technologies peuvent réduire considérablement les temps de cycle tout en améliorant les performances globales des palettes.

Ingénierie des inserts de moules et systèmes de refroidissement

Vous êtes-vous déjà demandé comment un moule à palettes en plastique pouvait fonctionner avec une telle précision malgré des fluctuations de température extrêmes ? Le secret réside dans la merveille d'ingénierie des inserts et des systèmes de refroidissement qui travaillent en harmonie pour créer des produits impeccables à chaque fois.

L'ingénierie des inserts de moules et les systèmes de refroidissement représentent la base critique de la performance des moules de palettes en plastique. Ces composants assurent la stabilité dimensionnelle, empêchent la déformation pendant les cycles thermiques et déterminent en fin de compte la qualité et l'efficacité de la production de vos palettes.

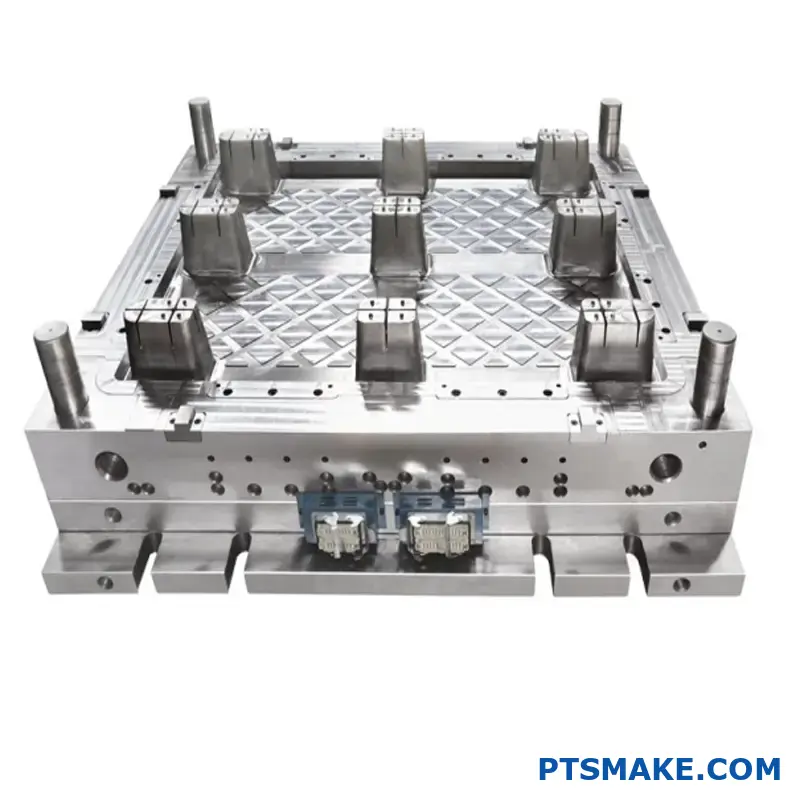

Le rôle essentiel des inserts de précision dans les moules à palettes

Le succès d'un moule pour palettes en plastique dépend en grande partie de la précision et de la durabilité de ses inserts. Chez PTSMAKE, j'ai pu constater de visu que des inserts bien conçus peuvent prolonger considérablement la durée de vie des moules tout en préservant l'homogénéité des produits.

Les inserts de moule sont des composants spécialisés qui forment des caractéristiques essentielles dans la conception des palettes. Pour les palettes en plastique, il s'agit généralement des éléments suivants

- Formations d'angle devant résister à des impacts répétés

- Structures costales porteuses qui assurent la solidité

- Points d'entrée pour les fourches et les transpalettes

- Des caractéristiques d'empilage qui garantissent un emboîtement sûr

Le problème des inserts dans les parties mobiles et fixes du moule est d'empêcher leur déplacement pendant les cycles thermiques. Lorsqu'un moule chauffe pendant l'injection et se refroidit ensuite, l'expansion et la contraction thermiques créent des forces qui peuvent progressivement déplacer les inserts.

Sélection des matériaux pour la longévité des plaquettes

Le choix des matériaux d'insertion a un impact significatif sur les performances et la longévité. Pour les moules à palettes en plastique, nous recommandons généralement :

| Matériau de l'insert | Propriétés principales | Meilleures applications |

|---|---|---|

| Acier à outils P20 | Bonne ténacité, bonne résistance à l'usure | Caractéristiques générales des palettes |

| Acier à outils H13 | Excellente dureté à chaud, bonne résistance à l'usure | Zones à forte sollicitation, coins |

| Acier à outils S7 | Résistance supérieure aux chocs | Zones soumises à des chocs mécaniques |

| Béryllium Cuivre | Conductivité thermique supérieure | Zones nécessitant un refroidissement rapide |

Chaque matériau offre des avantages spécifiques, mais doit être adapté aux exigences particulières de l'emplacement de l'insert. Par exemple, dans les zones de forte usure comme les points d'entrée de la fourche, nous utilisons souvent des inserts en acier trempé H13 pour maximiser la longévité.

Sécurisation des inserts contre les mouvements thermiques

Pour éviter les décalages pendant les cycles thermiques, une bonne conception des inserts incorpore plusieurs stratégies clés :

Systèmes d'ancrage mécanique

L'approche la plus fiable pour sécuriser les inserts consiste à les ancrer mécaniquement :

- Modèles à queue d'aronde - Ils créent une articulation qui empêche physiquement tout mouvement dans les directions clés.

- Verrous d'épaule - Des caractéristiques en escalier qui résistent aux mouvements latéraux

- Goupilles de retenue - Éléments de fixation supplémentaires qui sécurisent l'insert dans plusieurs directions

Tolérances de montage précises

Le ajustement de l'interférence3 entre les inserts et la base du moule joue un rôle essentiel dans la prévention des mouvements. Nous maintenons généralement des tolérances de ±0,005 mm pour le placement des inserts, ce qui garantit un ajustement sûr tout en permettant la dilatation thermique.

Combinaisons stratégiques de matériaux

En utilisant de manière sélective des matériaux ayant des coefficients de dilatation thermique complémentaires, nous pouvons créer des systèmes d'insertion qui conservent leur position tout au long du cycle de chauffage et de refroidissement.

Dispositifs de refroidissement avancés pour la stabilité dimensionnelle

Même avec des inserts parfaitement fixés, un refroidissement irrégulier crée d'autres problèmes. Les points chauds entraînent un rétrécissement différentiel, un gauchissement et des temps de cycle prolongés. Pour les moules à palettes en plastique, la conception du système de refroidissement est particulièrement difficile en raison des facteurs suivants :

- Grandes surfaces nécessitant un refroidissement homogène

- Différentes épaisseurs de paroi dans l'ensemble de la conception

- Côtes profondes et éléments structurels qui emprisonnent la chaleur

- La nécessité de cycles de production rapides

Conception d'un circuit de refroidissement équilibré

Les moules à palettes sont dotés d'un système de refroidissement efficace :

- Zones de refroidissement indépendantes - Les différentes zones du moule nécessitent des intensités de refroidissement variables.

- Canaux de refroidissement conformes - Ils suivent les contours de la géométrie de la palette

- Promotion de l'écoulement turbulent - Conception de canaux spéciaux qui améliorent le transfert de chaleur

- Débit d'eau équilibré - Refroidissement égal sur tous les circuits

Chez PTSMAKE, notre analyse thermique utilise la dynamique des fluides numérique pour simuler les performances de refroidissement avant le début de la construction des moules. Cela nous permet d'identifier et d'éliminer les points chauds potentiels.

Défis en matière de refroidissement dans les structures nervurées

Les palettes en plastique s'appuient sur des nervures internes pour assurer leur intégrité structurelle, mais ces nervures posent d'importants problèmes de refroidissement. Les sections profondes retiennent la chaleur, tandis que les parois minces se refroidissent rapidement, ce qui crée un rétrécissement inégal.

Pour y remédier, nous mettons en œuvre :

- Circuits de refroidissement en cascade - Capacité de refroidissement plus élevée pour les sections épaisses

- Broches thermiques - Éléments de refroidissement spécialisés qui pénètrent profondément dans les sections des côtes

- Temps de refroidissement différentiel - Refroidissement échelonné qui maintient une distribution uniforme de la température

Gestion thermique pour l'optimisation des flux de matériaux

Au-delà de la stabilité dimensionnelle, les modalités de refroidissement ont un impact direct sur le flux des matériaux. Un refroidissement stratégique est utile :

- Contrôler la séquence de solidification pour éviter les vides

- Gérer la viscosité du matériau pendant le remplissage

- Réduire les tensions internes dans le produit fini

- Assurer l'emballage complet de tous les éléments

Ingénierie préventive contre les modes de défaillance courants

Lors de la conception des systèmes d'insertion et de refroidissement pour les moules à palettes en plastique, nous abordons de manière proactive les modes de défaillance les plus courants :

Prévention de la fatigue thermique

Les cycles répétés de chauffage et de refroidissement finissent par provoquer une fatigue thermique dans les composants des moules. Pour atténuer ce phénomène :

- Montage de l'insert sans contrainte - Des conceptions qui tiennent compte de la dilatation thermique

- Cycles de chauffage/refroidissement progressifs - Dans la mesure du possible, éviter les chocs thermiques extrêmes

- Revêtements à barrière thermique - Couches protectrices qui réduisent le transfert thermique vers les composants sensibles

Stratégies de résistance à l'usure

La production de palettes en grande quantité implique des milliers de cycles d'injection, ce qui entraîne une usure importante des surfaces des inserts. Notre approche comprend :

- Traitements de surface - Nitruration et autres procédés de durcissement

- Revêtements PVD - Dépôt physique en phase vapeur de couches résistantes à l'usure

- Inserts d'usure remplaçables - Conception permettant de remplacer facilement les composants soumis à une forte usure

En combinant l'ingénierie de précision des inserts avec des systèmes de refroidissement optimisés, nous créons des moules pour palettes en plastique qui conservent une stabilité dimensionnelle tout au long des cycles de production. Cette intégration garantit un flux de matière régulier, élimine les points chauds et permet d'obtenir une qualité constante des pièces avec des temps de cycle optimisés.

La coordination minutieuse entre la conception des inserts et les systèmes de refroidissement détermine en fin de compte non seulement la qualité de la palette finie, mais aussi l'efficacité de la production et la durée de vie globale du moule. Chez PTSMAKE, cette approche holistique de l'ingénierie des moules s'est avérée essentielle pour créer des moules à palettes en plastique durables et performants.

Exigences en matière de système d'éjection pour les moules à palettes

Avez-vous déjà été confronté à des palettes en plastique qui présentent des marques disgracieuses de goupilles d'éjection ou, pire, qui se fissurent en cours de production ? Le coupable caché est souvent un système d'éjection mal conçu - le héros méconnu d'un moulage de palettes réussi.

Un système d'éjection bien conçu est essentiel pour la performance des moules pour palettes plastiques, car il nécessite un positionnement précis des goupilles, une répartition équilibrée de la force et un support structurel robuste. Lorsqu'il est conçu correctement, il assure une éjection en douceur sans compromettre l'intégrité structurelle ou la qualité esthétique de la palette.

Placement stratégique de la goupille d'éjection pour une libération optimale

Lors de la conception de systèmes d'éjection pour les moules à palettes en plastique, le placement des goupilles est absolument crucial. La grande surface et la géométrie complexe des palettes créent des défis uniques qui exigent des solutions d'ingénierie réfléchies.

Contrairement aux petites pièces en plastique qui peuvent ne nécessiter que quelques goupilles d'éjection, les palettes en plastique ont généralement besoin de dizaines de goupilles positionnées de manière stratégique pour garantir une répartition homogène de la force lors de l'éjection. Chez PTSMAKE, nous avons constaté que le positionnement correct des goupilles suit plusieurs principes clés :

- Répartition uniforme de la force sur toute la surface de la palette

- Positionnement stratégique aux points de rigidité structurelle maximale

- Éviter les sections à parois minces qui pourraient se déformer sous l'effet de la pression d'éjection

- Placement sous des angles naturels pour minimiser la résistance lors de la libération

L'emplacement de chaque goupille doit être soigneusement étudié en fonction des caractéristiques de conception spécifiques de la palette, notamment la structure des nervures, les zones de support de charge et les points de fixation.

Calcul de la force d'éjection requise

Pour déterminer la force d'éjection appropriée, il faut d'abord comprendre les facteurs qui créent une résistance lors de l'enlèvement de la pièce :

| Facteur | Impact sur l'éjection | Stratégie d'atténuation |

|---|---|---|

| Surface | Une plus grande surface de contact augmente la résistance | Optimiser les angles de tirage et la texture |

| Rétrécissement des matériaux | Un rétrécissement plus important permet d'obtenir une meilleure adhérence | Ajuster le choix des matériaux et le système de refroidissement |

| Texture de la surface | Les surfaces texturées augmentent la friction | Équilibrer les exigences en matière de texture et les besoins en matière de libération |

| Angles d'ébauche | Un tirage insuffisant augmente la résistance | Mise en œuvre d'un tirant d'air minimum de 1,5° sur toutes les surfaces verticales |

| Sous-coupes | Créer un verrouillage mécanique | Utiliser des actions secondaires ou des éléments sacrificiels lorsque c'est possible |

Pour les moules à palettes de grande taille, nous calculons généralement une force d'éjection minimale de 2 à 3 tonnes par mètre carré de surface projetée, en fonction des propriétés spécifiques du matériau et des caractéristiques de conception.

Prévention des défauts liés aux épingles

Les systèmes d'éjection mal conçus créent souvent des défauts visibles sur la palette finie. Les problèmes les plus courants sont les suivants :

- Marques de poussée - Indentations visibles à l'endroit où les broches d'éjection entrent en contact avec la pièce

- Blanchiment sous l'effet du stress - Décoloration localisée due à une pression d'éjection excessive

- Craquage - Défaillance structurelle causée par des forces d'éjection inégales

- Collage - Libération incomplète entraînant des retards de production et des dommages

Pour éviter ces problèmes, nous mettons en œuvre plusieurs caractéristiques de conception spécialisées :

Conception avancée de têtes d'épingles

Les goupilles d'éjection à tête plate standard laissent souvent des marques visibles sur les palettes en plastique. Au lieu de cela, nous utilisons :

- Têtes profilées sur mesure qui correspondent au contour de la surface de la palette

- Têtes de plus grand diamètre qui répartissent la force sur une plus grande surface

- Surfaces polies des goupilles qui minimisent le frottement et le marquage

- Broches d'éjection à plusieurs étages qui permettent une libération progressive

Exigences en matière de support structurel pour les systèmes d'éjection

Le système d'éjection des moules à palettes en plastique doit être solidement soutenu pour supporter des milliers de cycles de production sans défaillance. Les principaux composants structurels sont les suivants

Conception de l'assemblage du plateau d'éjection

L'ensemble de la plaque d'éjection doit être conçu pour :

- Répartir uniformément la force sur toutes les broches

- Maintenir l'alignement tout au long de la course d'éjection

- Résister à la déflexion sous charge

- Assurer des mouvements fluides et contrôlés pendant le fonctionnement

Pour les moules à palettes de grande taille, nous utilisons généralement des plaques d'éjection doubles avec des colonnes de support supplémentaires pour éviter la flexion des plaques et assurer un mouvement régulier des goupilles. La plaque d'éjection primaire abrite les goupilles, tandis que la plaque secondaire fournit un support structurel et se connecte aux cylindres d'éjection.

Précision du système de guidage

Le guidage précis du système d'éjection est essentiel pour un fonctionnement sans problème. Nos conceptions intègrent :

- Piliers de guidage trempés et rectifiés pour assurer la fluidité des mouvements

- Précision bagues4 avec un jeu minimal pour éviter tout désalignement

- Composants autolubrifiants réduire l'usure et les besoins d'entretien

- Caractéristiques anti-rotation qui empêchent la torsion lors de l'éjection

Ce guidage de précision garantit que toutes les goupilles d'éjection restent correctement alignées avec leurs trous correspondants, évitant ainsi le grippage et l'usure prématurée.

Exigences de qualité pour les broches d'éjection et les accessoires

Les différents composants du système d'éjection doivent répondre à des normes de qualité strictes pour garantir des performances fiables :

Spécifications des matériaux pour les composants d'éjecteurs

Nous sélectionnons les matériaux en fonction des exigences opérationnelles spécifiques :

| Composant | Matériau recommandé | Propriétés principales |

|---|---|---|

| Goupilles d'éjection | Acier à outils H13 (HRC 48-52) | Excellente résistance à l'usure, stabilité dimensionnelle |

| Goupilles de renvoi | Acier à outils W1 (HRC 58-62) | Résistance supérieure aux chocs, bonnes propriétés d'usure |

| Plaques d'éjection | P20 Acier pré-durci | Bonne usinabilité, résistance adéquate, stabilité |

| Piliers du guide | M2 Acier rapide (HRC 60-63) | Dureté exceptionnelle, résistance à l'usure, rigidité |

Pour les applications impliquant des matériaux corrosifs ou des séries de production étendues, nous pouvons spécifier des traitements supplémentaires tels que la nitruration au gaz ou des revêtements PVD pour améliorer la durabilité.

Exigences en matière d'état de surface et de tolérance

La qualité des composants d'éjection exige des tolérances de fabrication précises :

- Les broches d'éjection requièrent une tolérance h7 sur le diamètre (typiquement ±0,008 mm).

- Les trous des broches dans les plaques de la cavité doivent avoir une tolérance H7 (typiquement ±0,010 mm).

- L'état de surface des broches d'éjection doit être Ra 0,2 μm ou mieux.

- La perpendicularité des broches doit être de 0,01 mm sur une longueur de 100 mm.

Ces tolérances serrées garantissent un fonctionnement sans heurts et évitent l'usure prématurée ou le grippage en cours de production.

Fonctions d'éjection avancées pour les palettes complexes

Les palettes plastiques modernes comportent souvent des caractéristiques complexes qui nécessitent des solutions d'éjection spécialisées :

Systèmes d'éjection à deux étages

Pour les palettes dont l'épaisseur des parois varie ou qui sont très profondes, nous mettons souvent en place une éjection en deux étapes :

- Ejection primaire - Libère la structure principale de la palette de la cavité du moule

- Ejection secondaire - Cible les caractéristiques spécifiques qui nécessitent une force ou un mouvement supplémentaire

Cette approche progressive permet d'éviter les distorsions en garantissant que les sections les plus solides sont libérées en premier, suivies des éléments plus délicats.

Systèmes d'assistance pneumatique

Pour les zones particulièrement difficiles, l'assistance pneumatique offre des avantages supplémentaires :

- Ejection par soufflage d'air - Canaux d'air stratégiquement positionnés qui aident à briser le vide et à initier la libération.

- Vérins pneumatiques séquencés - Fournir une force d'éjection auxiliaire programmée avec précision

- Ventilation contrôlée - Empêche la formation de vide dans les zones d'aspiration profonde

Ces systèmes pneumatiques fonctionnent en conjonction avec l'éjection mécanique pour assurer une libération complète et contrôlée des pièces.

Considérations relatives à la maintenance dans la conception des systèmes d'éjection

Un système d'éjection bien conçu doit également tenir compte des besoins de maintenance à long terme :

- Accès facile aux broches d'éjection et aux mécanismes de retour

- Composants standardisés dans la mesure du possible pour simplifier le remplacement

- Fonctions de surveillance de l'usure qui indiquent quand la maintenance est nécessaire

- Systèmes de lubrification qui garantissent des performances constantes

Chez PTSMAKE, nous concevons nos systèmes d'éjection de moules à palettes avec des intervalles de maintenance qui s'alignent sur les calendriers de maintenance des moules, minimisant ainsi les temps d'arrêt de la production.

En mettant en œuvre ces exigences globales en matière de système d'éjection, nous nous assurons que nos moules à palettes en plastique produisent des pièces cohérentes et de haute qualité avec un minimum de problèmes de production. L'intégration minutieuse du placement stratégique des goupilles, d'un support structurel robuste et de composants de haute qualité se traduit par des systèmes d'éjection qui fonctionnent de manière fiable tout au long de la durée de vie du moule.

Sélection stratégique de l'acier pour les moules à palettes

Dans le monde compétitif de la fabrication de palettes en plastique, la différence entre les profits et les pertes se résume souvent à une décision critique : l'acier que vous choisissez pour votre moule. Ce détail apparemment insignifiant peut avoir un impact considérable sur l'efficacité de votre production et la longévité de vos produits.

Le choix de l'acier pour les moules à palettes en plastique implique un équilibre minutieux entre durabilité, performance et rentabilité. Le bon choix d'acier détermine non seulement la durée de vie de votre moule, mais influence également les temps de cycle, les besoins de maintenance et, en fin de compte, l'économie de votre production.

L'équilibre critique entre dureté et résistance

Lors de la sélection de l'acier pour les moules de palettes en plastique, j'ai appris qu'il était absolument essentiel de trouver le bon équilibre entre la dureté et la résistance. Il ne s'agit pas d'une simple considération théorique : cela a un impact direct sur votre production quotidienne et votre rentabilité à long terme.

La dureté offre une résistance à l'usure, aidant votre moule à conserver des dimensions critiques pendant des milliers de cycles de production. Toutefois, une dureté excessive se fait souvent au détriment de la ténacité, ce qui peut entraîner une fissuration ou un écaillage prématurés. Pour les moules à palettes qui subissent souvent des contraintes mécaniques importantes pendant leur fonctionnement, cet équilibre devient particulièrement critique.

Comprendre les propriétés de l'acier pour les applications de moulage

L'acier idéal pour les moules à palettes doit posséder plusieurs propriétés essentielles :

- Résistance à l'usure - Capacité à résister à l'abrasion des polymères chargés de verre

- Résistance à la corrosion - Protection contre la rouille et les attaques chimiques

- Usinabilité - Facilité de fabrication de caractéristiques géométriques complexes

- Polissabilité - Capacité à obtenir l'état de surface requis

- Conductivité thermique - Transfert de chaleur efficace pour un cycle optimal

- Stabilité dimensionnelle - Distorsion minimale lors du traitement thermique

- Solidité - Résistance à la fissuration sous contrainte mécanique

Chaque nuance d'acier offre une combinaison différente de ces propriétés, ce qui fait que le choix est une question de priorité pour votre application spécifique.

Grades d'acier populaires pour les moules à palettes

D'après l'expérience que j'ai acquise en travaillant avec de nombreux fabricants de palettes en plastique, plusieurs qualités d'acier se sont imposées comme des normes industrielles, chacune présentant des avantages distincts pour des applications spécifiques.

Acier pré-durci P20 : Le cheval de bataille polyvalent

Le P20 (également connu sous le nom de 1.2311 ou 3Cr2Mo) reste l'acier le plus couramment utilisé pour les moules de palettes en plastique, et ce pour de bonnes raisons. Cet acier à outils au chrome molybdène offre :

- État prétrempé (28-32 HRC) ne nécessitant pas de traitement thermique supplémentaire

- Bonne usinabilité et soudabilité

- Résistance à l'usure adéquate pour la plupart des thermoplastiques

- Excellente aptitude au polissage pour les applications critiques en termes de surface

- Résistance raisonnable à la corrosion

- Bonne stabilité dimensionnelle

Pour les applications de palettes standard où l'on ne s'attend pas à une usure extrême, le P20 offre un excellent équilibre entre performance et rentabilité. Sa nature prétrempée réduit considérablement le délai de production et élimine le risque de distorsion pendant le traitement thermique.

Acier à outils pour travail à chaud H13 : Le champion de la durabilité

Lors de la production de palettes à partir de matériaux abrasifs tels que les polymères remplis de verre ou lorsque des volumes de production extrêmement élevés sont requis, le H13 (1.2344) offre des performances supérieures :

- Excellente dureté à chaud (peut être durcie à 48-52 HRC)

- Résistance à l'usure supérieure à celle du P20

- Meilleure résistance à la fatigue thermique

- Bonne ténacité pour résister aux charges d'impact

- Excellente résistance aux fissures thermiques

Le H13 nécessite un traitement thermique supplémentaire, ce qui augmente à la fois le coût et le délai d'exécution. Toutefois, cet investissement est rentabilisé par la prolongation de la durée de vie des moules et la réduction des coûts de maintenance pour la production en grande série.

718 Acier modifié pour moules : L'alternative haut de gamme

Pour les fabricants qui recherchent un équilibre optimal entre la facilité d'utilisation du P20 et la durabilité du H13, l'acier modifié 718 (1.2738) offre des avantages indéniables :

- Pré-trempé à 35-40 HRC avec possibilité de trempe à cœur

- Résistance à l'usure améliorée par rapport au P20 standard

- Mieux réponse à la nitruration5 pour l'amélioration de la surface

- Excellente aptitude au polissage pour les applications esthétiques

- Amélioration de l'uniformité de la dureté à travers l'épaisseur

- Amélioration de la soudabilité pour les réparations et les modifications

Bien qu'il soit environ 20-30% plus cher que le P20 standard, l'acier modifié 718 offre souvent une meilleure valeur globale grâce à une durée de vie prolongée et à des besoins de maintenance réduits.

Options en acier inoxydable : Priorité à la protection contre la corrosion

Lors de la production de palettes pour des applications alimentaires, pharmaceutiques ou extérieures où la résistance à la corrosion est primordiale, les options inoxydables deviennent nécessaires :

| Qualité de l'acier | Dureté (HRC) | Résistance à la corrosion | Coût relatif | Meilleures applications |

|---|---|---|---|---|

| 420 Inox | 48-52 | Bon | Moyenne-élevée | Palettes alimentaires |

| Inox 440C | 56-58 | Modéré | Haut | Environnements corrosifs à forte usure |

| S136 (AISI 420) | 48-52 | Excellent | Très élevé | Palettes médicales/pharmaceutiques |

Ces options inoxydables coûtent très cher, mais elles sont essentielles lorsque la conformité aux réglementations ou les conditions environnementales extrêmes sont des préoccupations.

Allocation stratégique des matériaux pour l'optimisation des coûts

Une approche sophistiquée de la construction de moules à palettes implique une répartition stratégique des matériaux, c'est-à-dire l'utilisation de différents aciers pour différents composants du moule en fonction de leurs exigences spécifiques.

Approches hybrides de la construction

Plutôt que de construire l'ensemble du moule à partir d'une seule nuance d'acier, envisagez ces approches hybrides :

Différenciation des noyaux et des cavités - Utilisation d'un acier plus durable pour la cavité (qui subit généralement une plus grande usure) et d'un acier plus économique pour le noyau.

Stratégie basée sur l'insertion - Construction du corps principal du moule en P20 et utilisation d'inserts H13 pour les zones à forte usure :

- Emplacements des vannes subissant l'érosion par le flux de matériaux

- Nervures minces soumises à des contraintes mécaniques

- Caractéristiques d'angle susceptibles d'être endommagées par les chocs

- Composants coulissants avec contact métal sur métal

Optimisation du traitement de surface - Application de traitements de surface ciblés aux aciers standard :

- Nitruration pour améliorer la dureté de la surface

- Revêtements PVD pour réduire la friction et l'usure

- Chromage pour la protection contre la corrosion

Cette approche stratégique permet de réduire les coûts globaux des matériaux de 15-25% tout en maintenant, voire en améliorant, les performances dans les domaines critiques.

Composants en alliage de cuivre pour la gestion thermique

Si l'acier constitue la base structurelle des moules à palettes, l'utilisation stratégique d'alliages de cuivre améliore considérablement les performances thermiques. Le cuivre au béryllium (BeCu) offre une conductivité thermique environ 5 fois supérieure à celle de l'acier à outils, ce qui le rend idéal pour les moules à palettes :

- Carottes en sections épaisses - Élimination de la chaleur dans les zones sujettes aux marques d'enfoncement

- Zones nécessitant un refroidissement rapide - Réduction du temps de cycle dans les sections critiques

- Points chauds identifiés dans l'analyse thermique - Équilibrer le refroidissement global

Malgré le coût plus élevé du matériau, le BeCu offre souvent un retour sur investissement convaincant grâce à la réduction du temps de cycle et à l'amélioration de la qualité dans le cas de palettes difficiles à concevoir.

Implications de la sélection de l'acier pour la transformation

Le choix de l'acier a un impact direct sur plusieurs aspects de la fabrication et de l'entretien des moules :

Considérations relatives à l'usinage

Les aciers plus durs nécessitent généralement :

- Réduction des vitesses de coupe

- Changements d'outils plus fréquents

- Stratégies de coupe spécialisées

- Temps d'usinage plus long

Ces facteurs augmentent le coût initial du moule mais peuvent être compensés par une longévité accrue.

Exigences en matière de traitement thermique

Les aciers non prétrempés nécessitent une planification minutieuse du traitement thermique :

- Détente correcte avant l'usinage final

- Chauffage et refroidissement contrôlés pour minimiser les distorsions

- Cycles de trempe multiples pour des performances optimales

- Surépaisseur d'usinage supplémentaire pour compenser les modifications dimensionnelles

Si vous choisissez des aciers trempés à cœur, prévoyez un délai supplémentaire de 2 à 3 semaines pour un traitement thermique adéquat.

Entretien et facilité d'entretien

Les différents aciers offrent divers degrés de réparabilité :

- Le P20 offre une excellente soudabilité pour les réparations

- Le H13 nécessite un préchauffage et des procédures de soudage spécialisées.

- Les qualités d'acier inoxydable nécessitent souvent des électrodes spécialisées

Tenez compte de vos capacités de maintenance lors de la sélection des matériaux de moulage, en particulier pour les productions à haut volume où les temps d'arrêt sont coûteux.

En évaluant soigneusement les exigences spécifiques de votre application de palettes plastiques, le volume de production et les considérations de coût sur la durée de vie, vous pouvez sélectionner l'acier optimal qui équilibre les performances et l'économie. N'oubliez pas que l'acier le moins cher est rarement le plus économique à long terme - la véritable mesure est le coût par pièce sur toute la durée de vie du moule.

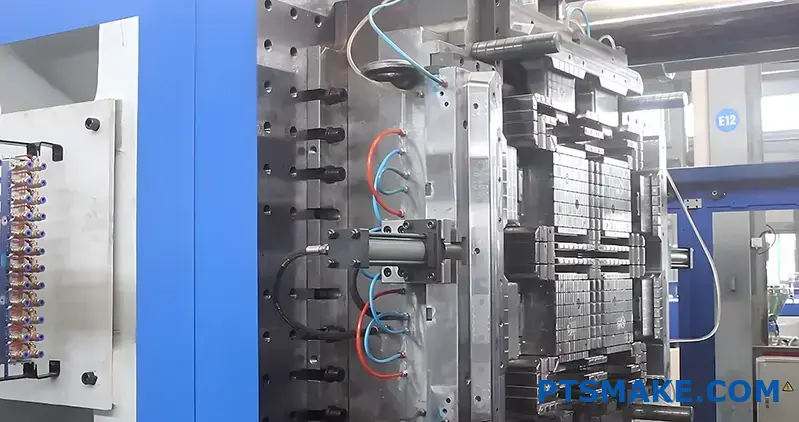

Équipements de fabrication et technologies de transformation

Vous êtes-vous déjà demandé ce qui fait la précision de ces palettes en plastique parfaitement conçues ? La magie réside derrière les portes de l'usine, où des machines spécialisées transforment des conceptions brutes en bêtes de somme industrielles durables.

La fabrication de moules à palettes en plastique de haute qualité nécessite un écosystème sophistiqué d'équipements de pointe et de technologies de traitement raffinées. Des centres d'usinage de précision aux systèmes d'inspection avancés, chaque pièce d'équipement joue un rôle crucial dans la livraison de moules qui fonctionnent parfaitement pendant des millions de cycles.

Les machines essentielles pour la fabrication de moules à palettes de précision

La création de moules pour palettes en plastique qui fournissent des produits constants et de haute qualité nécessite un équipement de fabrication spécialisé qui offre une précision et une fiabilité exceptionnelles. Chez PTSMAKE, notre atelier de production abrite une gamme complète de machines spécialement conçues pour l'excellence de la fabrication des moules.

Centres d'usinage CNC de haute précision

Au cœur de notre processus de fabrication de moules à palettes se trouvent des centres d'usinage CNC avancés. Ces systèmes sophistiqués effectuent les opérations de coupe critiques qui transforment les blocs d'acier brut en composants de moules de précision.

Pour les moules à palettes de grande taille, nous utilisons des centres d'usinage à 5 axes avec les spécifications suivantes :

| Type de machine | Capacités clés | Meilleures applications |

|---|---|---|

| Fraises CNC à 5 axes | Surfaces 3D complexes, contre-dépouilles | Usinage des cavités et des noyaux |

| CNC à grande vitesse | Détails fins, excellente finition de la surface | Opérations de finition |

| CNC à usage intensif | Pièces de grande taille, travaux dans des cavités profondes | Usinage de plaques de base et de grandes pièces |

Ces machines offrent une précision de positionnement de ±0,005 mm, essentielle pour créer des surfaces d'accouplement parfaites entre les composants du moule. Pour les moules à palettes en plastique avec des structures de nervures complexes et des surfaces texturées, cette précision garantit un flux de matériaux et une formation de pièces corrects.

Les derniers centres d'usinage à grande vitesse permettent également d'obtenir des finitions de surface exceptionnelles directement après l'usinage, ce qui réduit le besoin de polissage manuel et garantit des performances de refroidissement plus constantes sur les surfaces finies des moules.

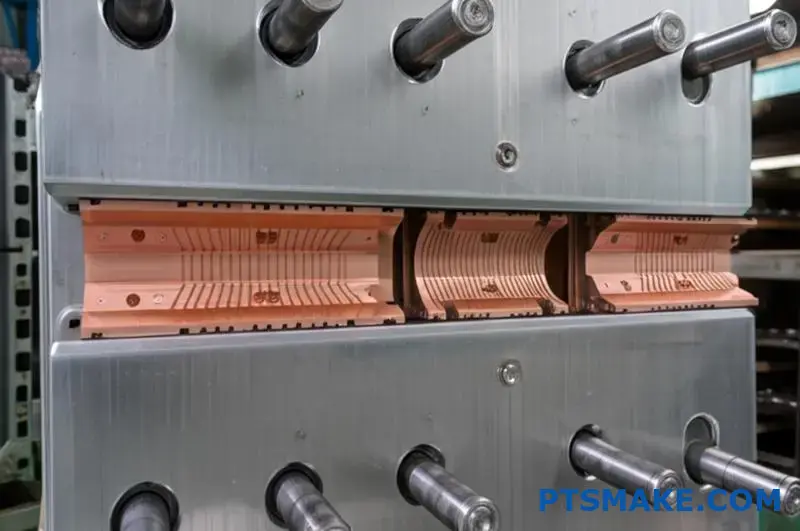

Équipement d'électroérosion spécialisé pour les caractéristiques complexes

L'usinage par décharge électrique (EDM) joue un rôle crucial dans la création de caractéristiques impossibles à obtenir par l'usinage conventionnel. Pour les moules de palettes en plastique, nous utilisons des systèmes d'électroérosion à fil et par enfoncement :

- Electro-érosion à fil - Crée des trajectoires de coupe précises pour des formes de plaquettes complexes et des trous de goupilles d'éjection

- EDM par immersion - Forme des surfaces texturées et des cavités profondes avec des angles vifs

Notre équipement d'électroérosion permet d'obtenir des finitions de surface aussi fines que Ra 0,1 μm, essentielles pour créer des motifs de texture qui améliorent à la fois l'aspect des palettes et le démoulage pendant le moulage.

Équipement de rectification de précision

Les machines de rectification plane et cylindrique garantissent une planéité et une précision dimensionnelle parfaites des surfaces à assembler. Ces machines fournissent :

- Planéité de la surface à 0,01 mm près sur une longueur de 1000 mm

- Parallélisme à 0,005 mm près

- Finitions de surface de Ra 0,4 μm ou mieux.

Pour les moules à palettes en plastique, où l'étanchéité entre les moitiés du moule est essentielle pour éviter les bavures, le meulage de précision crée des surfaces d'accouplement parfaites qui garantissent la stabilité dimensionnelle tout au long de la durée de vie du moule.

Installations de traitement thermique avancé

Le traitement thermique joue un rôle essentiel dans la détermination des performances et de la longévité des moules à palettes en plastique. Nos capacités de traitement thermique comprennent

- Traitement thermique sous vide - Minimise la distorsion et prévient l'oxydation de la surface

- Fours à atmosphère contrôlée - Garantit une trempe homogène sur l'ensemble des composants de grande taille

- Traitement cryogénique - Améliore la résistance à l'usure des moules de haute production

- Traitement anti-stress - Prévient le gauchissement pendant l'usinage et le fonctionnement

Pour la production de palettes en plastique en grande quantité, des moules correctement traités thermiquement offrent une durée de vie nettement plus longue, avec souvent des millions de cycles avant de nécessiter un entretien.

Systèmes de métrologie avancée pour l'assurance qualité

Le contrôle de la qualité est primordial dans la fabrication des moules pour palettes en plastique. Nos systèmes d'inspection vérifient que chaque dimension répond à des spécifications précises avant le début de l'assemblage.

Machines à mesurer tridimensionnelles (MMT)

Nos systèmes CMM permettent une vérification complète des géométries 3D complexes, en mesurant :

- Précision dimensionnelle à ±0,003 mm

- Tolérances de forme, y compris la planéité, la rondeur et la cylindricité

- Relations de position entre les éléments critiques

Pour les moules à palettes en plastique comportant des dizaines de broches d'éjection, de canaux de refroidissement et de surfaces d'accouplement, cette précision garantit un alignement et un fonctionnement corrects de tous les composants.

Systèmes de mesure optique

Pour les textures de surface et les détails fins, le balayage optique fournit :

- Mesure sans contact de caractéristiques délicates

- Numérisation rapide de géométries complexes

- Comparaison avec les modèles CAO grâce à des cartes de déviation codées en couleur

Cette technologie est particulièrement utile pour les surfaces texturées des palettes en plastique, car elle permet d'obtenir un aspect homogène sur plusieurs moules lorsque l'échelonnement de la production nécessite plusieurs outils.

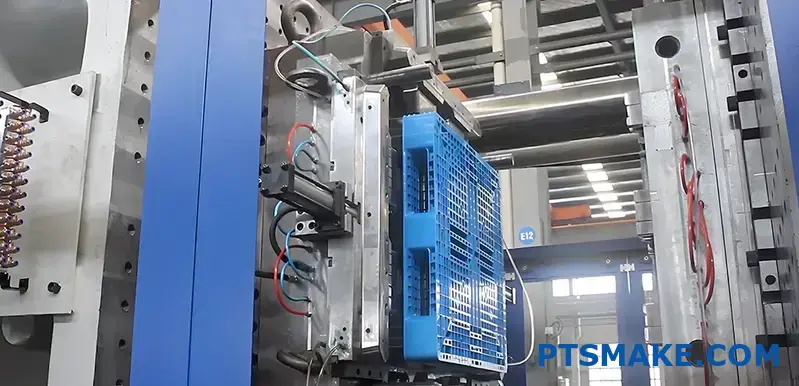

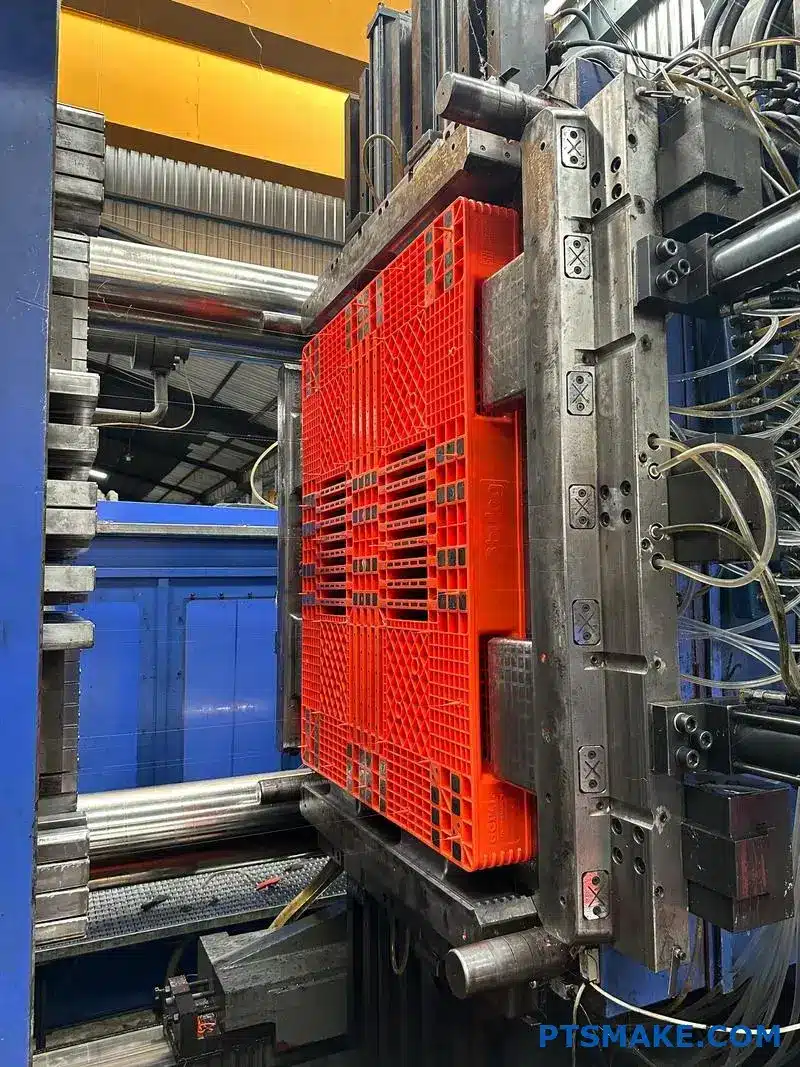

Systèmes de moulage numériques pour le contrôle des processus

La production moderne de palettes en plastique repose sur des techniques d'injection sophistiquées. machines de moulage6 avec des systèmes de contrôle avancés. Ces systèmes numériques fournissent :

Contrôle des paramètres de précision

Les systèmes de moulage par injection d'aujourd'hui offrent un contrôle sans précédent :

- Profils de pression d'injection - Programmation en plusieurs étapes pour un remplissage optimal

- Zonage de la température - Contrôle indépendant des différentes zones du moule

- Répartition de la force de serrage - Garantir une bonne étanchéité malgré des moules de grande taille

- Optimisation du temps de refroidissement - Équilibrer le temps de cycle et la qualité des pièces

Pour les grandes palettes en plastique, ces contrôles permettent d'éviter les défauts courants tels que le gauchissement, les marques d'enfoncement et le remplissage incomplet, qui compromettraient autrement les performances.

Systèmes de surveillance intégrés

Le contrôle en temps réel garantit une qualité constante tout au long des cycles de production :

- Capteurs de pression de la cavité qui détectent les anomalies de remplissage

- Contrôle de la température dans l'ensemble du moule

- Vérification de la force de serrage pour éviter le flash

- Analyse du temps de cycle pour une optimisation continue

Ces systèmes de surveillance permettent aux opérateurs de détecter les problèmes potentiels avant qu'ils ne se traduisent par des pièces défectueuses, ce qui permet de maintenir une qualité constante tout au long des cycles de production.

Technologie de traitement adaptatif

Les systèmes de moulage les plus récents intègrent des algorithmes d'apprentissage automatique qui :

- Détecter les dérives du processus avant qu'elles n'affectent la qualité des pièces

- Ajustement automatique des paramètres pour compenser les variations des matériaux

- Optimiser les temps de cycle sur la base des données historiques de performance

- Prévoir les besoins de maintenance avant que les pannes ne se produisent

Pour la production de palettes en plastique, où l'uniformité est essentielle pour l'empilabilité et la capacité de charge, ces systèmes adaptatifs garantissent une qualité uniforme pour des millions de pièces.

L'expertise humaine : Le facteur critique

Malgré tous les équipements de pointe, l'atout le plus précieux dans la fabrication de moules pour palettes en plastique reste le personnel qualifié. Chez PTSMAKE, notre équipe comprend :

Maîtres-outilleurs

Forts d'une expérience de plusieurs décennies, nos outilleurs possèdent.. :

- Compréhension approfondie du comportement des matériaux pendant l'usinage

- Capacité à réaliser des ajustements parfaits entre les composants

- Expertise en matière de finition et de polissage à la main

- Compétences en matière de dépannage pour les problèmes complexes liés aux moules

Leur savoir-faire garantit que chaque moule pour palettes en plastique est non seulement conforme aux spécifications, mais qu'il offre également des performances optimales en production.

Ingénieurs des procédés

Nos ingénieurs des procédés comblent le fossé entre la conception et la production :

- Optimiser les stratégies d'usinage pour plus d'efficacité et de qualité

- Développement de montages spécialisés pour des composants complexes

- Création de procédures normalisées pour des résultats cohérents

- Mise en œuvre d'initiatives d'amélioration continue

Leur expertise se traduit par des moules qui ne sont pas seulement performants au départ, mais qui le restent tout au long de leur durée de vie.

Spécialistes du contrôle de la qualité

Un personnel dédié au contrôle qualité veille à ce que chaque composant réponde à nos normes rigoureuses :

- Inspection complète de toutes les dimensions critiques

- Documentation de toutes les mesures pour la traçabilité

- Vérification de l'assemblage final avant les essais

- Validation des performances dans des conditions de production

Leur souci du détail permet d'éviter des problèmes coûteux en cours de production, ce qui garantit que les moules pour palettes en plastique offrent des performances constantes dès le premier essai.

En associant des équipements de pointe à un personnel expérimenté, PTSMAKE crée des moules pour palettes en plastique qui offrent des performances, une longévité et une valeur exceptionnelles. Nos capacités de fabrication complètes garantissent que chaque composant du moule répond aux normes les plus strictes en matière de précision et de qualité, ce qui permet de produire des palettes en plastique qui dépassent constamment les attentes de nos clients.

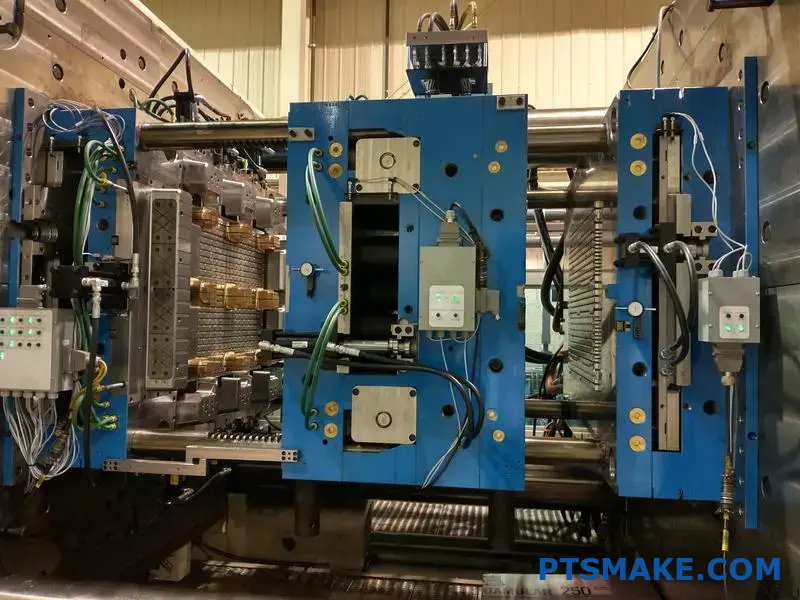

Méthodes de production de blocs pour les moules à palettes de grande taille

Vous êtes-vous déjà demandé comment ces énormes palettes en plastique qui transportent des tonnes de marchandises sont fabriquées avec une telle précision ? Le secret ne réside pas dans la fabrication d'un moule géant, mais dans une technique de production astucieuse qui décompose l'apparemment impossible en pièces gérables.

La production par jonction de blocs représente une approche révolutionnaire de la fabrication de moules à palettes de grande taille, divisant des structures complexes en pièces plus petites et plus faciles à gérer, qui peuvent être produites simultanément. Cette méthode raccourcit considérablement les cycles de production tout en permettant une fabrication précise qui serait difficile, voire impossible, avec les approches traditionnelles en une seule pièce.

Principes fondamentaux de la production d'épissures de type bloc

Lorsqu'il s'agit de produire des moules à palettes en plastique de grande taille, les méthodes traditionnelles de fabrication en une seule pièce se heurtent souvent à des limites importantes. La taille même des moules à palettes (généralement 1200×1000 mm ou plus) pose des problèmes d'usinage, de traitement thermique et de contrôle de la qualité. La production d'épissures en bloc offre une solution élégante en divisant ces moules massifs en sections gérables.

Le concept est étonnamment simple mais puissant : au lieu de créer un énorme moule, nous le divisons en plusieurs blocs qui peuvent être fabriqués indépendamment puis assemblés avec précision. Cette approche transforme ce qui serait un projet lourd et fastidieux en flux de travail parallèles qui peuvent être optimisés individuellement.

Chez PTSMAKE, j'ai mis en œuvre cette méthodologie pour de nombreux clients, obtenant régulièrement des réductions de délais de 30 à 40% par rapport aux approches traditionnelles. Les avantages ne se limitent pas à la rapidité : cette méthode permet une précision supérieure et un contrôle de la qualité tout au long du processus de production.

Planification stratégique de la division sectorielle

Le succès de l'épissage en bloc commence par une division intelligente du moule en sections appropriées. Cette phase de planification prend en compte plusieurs facteurs critiques :

- Intégrité structurelle - Les divisions de blocs doivent maintenir la solidité structurelle globale

- Limites fonctionnelles - Diviser selon les limites fonctionnelles naturelles de la conception de la palette

- Accessibilité de la fabrication - Créer des blocs qui peuvent être usinés efficacement avec l'équipement disponible

- Précision de l'assemblage - Planification de l'assemblage de haute précision des blocs lors de l'assemblage

- Gestion thermique - Veiller à ce que les canaux de refroidissement puissent être correctement intégrés au-delà des limites des blocs.

La planification de la division commence généralement par l'analyse du modèle 3D, en identifiant les points de séparation logiques qui minimisent les interférences avec les caractéristiques critiques telles que les canaux de refroidissement, les emplacements des goupilles d'éjection et les éléments structurels.

Avantages du traitement parallèle

L'avantage le plus important de l'épissage en bloc est la possibilité de traiter plusieurs composants simultanément. Ce flux de travail parallèle offre de nombreux avantages :

| Avantage | Méthode traditionnelle | Méthode d'épissage en bloc |

|---|---|---|

| Utilisation des machines | Une seule grande machine est nécessaire | Plusieurs petites machines peuvent être utilisées simultanément |

| Délai de traitement | Opérations séquentielles sur une grande pièce | Opérations parallèles sur plusieurs blocs |

| Traitement thermique | Difficulté pour les grandes pièces avec risque de déformation | Plus uniforme et plus contrôlé pour les petits blocs |

| Contrôle de la qualité | Difficile pour les grandes dimensions | Possibilité d'inspection précise pour chaque bloc |

| Gestion des risques | Une erreur affecte l'ensemble du moule | Problèmes isolés dans des blocs individuels |

Cette approche parallèle réduit considérablement le chemin critique dans les calendriers des projets. Par exemple, pendant qu'un bloc subit un traitement thermique, un autre peut être en phase d'usinage et un troisième en phase de finition.

Techniques d'assemblage de précision pour l'assemblage de blocs

L'efficacité de la production d'épissures en bloc dépend de la précision de l'assemblage des différents composants. Plusieurs techniques avancées garantissent une intégration sans faille :

Verrouillage mécanique de haute précision

L'épissage moderne des blocs repose sur des mécanismes d'emboîtement sophistiqués :

- Assemblage en queue d'aronde - Assurer la résistance mécanique des surfaces d'assemblage

- Systèmes de clavetage - Assurer un alignement parfait entre les blocs adjacents

- Interfaces en escalier - Créer des surfaces auto-alignées qui empêchent le désalignement

Ces connexions mécaniques fonctionnent en conjonction avec des systèmes de fixation pour créer une structure unifiée qui fonctionne comme si elle avait été fabriquée à partir d'une seule pièce.

Systèmes de fixation de précision

Au-delà des géométries d'emboîtement, des systèmes de fixation spécialisés sécurisent les blocs :

- Boulons en acier à haute résistance - Fournir une force de serrage pour maintenir la position pendant le cycle thermique

- Goupilles coniques - Assurer un positionnement précis entre les blocs adjacents

- Chevilles à expansion - Compenser la dilatation thermique pendant le fonctionnement

La conception du système de fixation doit tenir compte des cycles thermiques que le moule subira au cours de la production, en veillant à ce que les joints restent étanches malgré les réchauffements et les refroidissements répétés.

Considérations relatives à la finition des surfaces

Les surfaces de jonction entre les blocs nécessitent une finition de surface exceptionnelle :

- Créer des joints étanches qui empêchent l'intrusion de plastique

- Fournir une surface de contact maximale pour le transfert thermique

- Assurer la rigidité structurelle de l'ensemble de l'assemblage

Nous usinons généralement ces surfaces à Ra 0,4μm ou mieux, souvent avec un rodage manuel supplémentaire pour obtenir des surfaces d'accouplement parfaites.

Gestion thermique au-delà des frontières des blocs

L'un des aspects les plus difficiles de la jonction de blocs est le maintien d'un refroidissement efficace entre les blocs. Les palettes en plastique nécessitent un refroidissement uniforme pour éviter les déformations et garantir un retrait constant.

Conception d'un canal de refroidissement à blocs croisés

Pour maintenir un refroidissement efficace, nous mettons en œuvre plusieurs techniques spécialisées :

- Connexions scellées par un joint torique - Permettre aux canaux de refroidissement de franchir les limites des blocs sans fuite

- Manifolds de refroidissement modulaires - Distribuer le liquide de refroidissement uniformément sur tous les blocs

- Matériaux d'interface thermique - Améliorer le transfert de chaleur entre les surfaces des blocs

- Chemins de refroidissement redondants - Fournir un refroidissement de secours en cas de restriction d'un canal

La conception du système de refroidissement doit prendre en compte à la fois les exigences thermiques de la palette et les contraintes physiques introduites par les divisions en blocs.

Validation de la simulation thermique

Avant le début de la fabrication, nous effectuons une simulation thermique complète de l'ensemble de l'assemblage :

- L'analyse par éléments finis confirme l'uniformité du refroidissement sur l'ensemble du moule.

- La simulation du flux vérifie la distribution équilibrée du liquide de refroidissement dans tous les canaux

- L'analyse des cycles thermiques prédit l'expansion et la contraction des interfaces des blocs.

Ces simulations nous permettent d'affiner la conception avant de découper l'acier, ce qui garantit que le moule fini fournira un refroidissement cohérent malgré sa construction modulaire.

Avantages pratiques dans les opérations de fabrication

La production d'épissures en bloc offre plusieurs avantages pratiques qui vont au-delà des délais de livraison plus courts :

Amélioration de la maintenance et de la réparabilité

En cas d'endommagement ou d'usure d'un moule monobloc traditionnel, les réparations peuvent être extrêmement complexes et prendre beaucoup de temps. Avec la construction en blocs :

- Les blocs individuels peuvent être retirés et réparés sans démonter l'ensemble du moule.

- Les parties endommagées peuvent être remplacées plutôt que de réparer le moule entier.

- Les surfaces spécialisées peuvent être mises à jour ou modifiées indépendamment

Cette approche modulaire réduit considérablement les temps d'arrêt et les coûts de réparation tout au long de la durée de vie du moule.

Faciliter les modifications de conception

Les exigences du marché en matière de palettes plastiques évoluent au fil du temps et les modèles doivent souvent être modifiés. La construction en blocs permet :

- Mises à jour ciblées des caractéristiques spécifiques des palettes en remplaçant uniquement les blocs pertinents

- Essais A/B de variantes de conception par permutation de blocs alternatifs

- Amélioration progressive des composants du moule sans remplacement complet

Cette flexibilité prolonge la durée de vie utile de l'investissement dans le moule et permet aux fabricants de s'adapter plus efficacement à l'évolution des besoins du marché.

Avantages en matière de transport et de logistique

Les moules monoblocs de grande taille posent des problèmes logistiques importants :

- Peut dépasser les limites de poids des équipements de manutention standard

- Nécessité de prendre des dispositions particulières en matière de transport

- Créer des problèmes de sécurité lors de l'installation et du déplacement

La construction en blocs résout ces problèmes en permettant de transporter le moule en sections gérables et de l'assembler sur place, ce qui simplifie la logistique et réduit les coûts associés.

La méthode de production par jonction de blocs représente une avancée significative dans la fabrication de moules pour palettes de grande taille. En divisant des moules complexes en pièces gérables, cette approche permet une production plus rapide, une précision accrue et une plus grande flexibilité tout au long du cycle de vie du moule. Pour les fabricants qui cherchent à optimiser leurs capacités de production de palettes en plastique, cette méthode offre des avantages indéniables, tant au niveau de la fabrication initiale que des opérations à long terme.

Avantages du moulage moderne de palettes en plastique

Vous êtes-vous déjà demandé pourquoi les principales entreprises de logistique du monde entier passent rapidement des palettes en bois aux palettes en plastique ? Il ne s'agit pas seulement de suivre les tendances, mais de bénéficier d'avancées technologiques remarquables dans le domaine du moulage des palettes en plastique, ce qui permet de changer la donne dans les chaînes d'approvisionnement.

Le moulage moderne de palettes en plastique associe une ingénierie de pointe, des matériaux durables et une fabrication de précision pour créer des produits qui surpassent les alternatives traditionnelles dans pratiquement tous les domaines. De l'impact environnemental à l'efficacité opérationnelle, ces innovations révolutionnent la façon dont les marchandises circulent dans les chaînes d'approvisionnement mondiales.

La révolution environnementale dans la production de palettes en plastique

L'idée fausse selon laquelle les palettes en plastique ne sont pas respectueuses de l'environnement ne pourrait être plus éloignée de la réalité d'aujourd'hui. Le moulage moderne de palettes en plastique s'est transformé en l'une des options les plus durables dans le domaine de la manutention grâce à plusieurs innovations clés.

Systèmes de recyclage en circuit fermé

L'un des principaux avantages du moulage moderne de palettes en plastique est la mise en œuvre de systèmes de recyclage en circuit fermé. Contrairement aux palettes en bois qui finissent par se fendre et devenir des déchets, les palettes en plastique peuvent être.. :

- Entièrement recyclé en fin de vie

- Retraitées dans de nouvelles palettes avec une perte de qualité minimale

- Ne pas mettre en décharge indéfiniment

- Suivi tout au long de leur cycle de vie grâce à la technologie RFID intégrée

Chez PTSMAKE, nous avons aidé des clients à mettre en œuvre des systèmes dans lesquels les palettes endommagées sont collectées, broyées et directement réincorporées dans une nouvelle production, créant ainsi une véritable économie circulaire pour la manutention.

Utilisation innovante des plastiques de post-consommation

Les technologies modernes de moulage des palettes ont considérablement progressé dans leur capacité à utiliser des matériaux recyclés après consommation (PCR) :

| Type de matériau | Capacité de contenu recyclé | Applications |

|---|---|---|

| PEHD | Jusqu'à 100% de contenu recyclé | Palettes à usage général |

| PP | 30-70% contenu recyclé | Applications résistantes aux produits chimiques |

| Plastiques mixtes | 80-100% contenu recyclé | Palettes économiques |

Cette capacité permet de transformer ce qui serait autrement des déchets plastiques en produits fonctionnels de grande valeur ayant une durée de vie de plusieurs années. L'avantage environnemental est évident : chaque palette en plastique recyclé permet d'éviter qu'environ 3 à 4 kg de plastique ne se retrouvent dans les décharges ou les océans.

Réduction de l'empreinte carbone grâce à l'optimisation de la conception

Des techniques de moulage avancées nous permettent de créer des palettes en plastique qui :

- Pèse 30-40% de moins que les palettes en bois comparables

- Réduire le nombre de camions pour le transport

- Réduire la consommation de carburant lors de la distribution

- Minimiser les émissions de carbone tout au long de leur cycle de vie

Grâce à l'analyse par éléments finis et à l'optimisation structurelle, la technologie de moulage moderne permet de créer des palettes qui maximisent la résistance tout en minimisant l'utilisation de matériaux, ce qui est bénéfique à la fois sur le plan économique et sur celui de la durabilité environnementale.

Capacités de personnalisation pour les applications spécialisées

Contrairement aux palettes en bois dont la flexibilité de conception est limitée, le moulage moderne de palettes en plastique offre des options de personnalisation sans précédent qui répondent aux défis spécifiques de l'industrie.

Caractéristiques de conception spécifiques à l'industrie

La technologie moderne de moulage permet d'inclure des caractéristiques spécialisées adaptées à des industries particulières :

Applications pharmaceutiques et médicales

Pour le transport de produits pharmaceutiques, nous pouvons créer des palettes avec :

- Des surfaces entièrement scellées qui empêchent toute contamination

- Suivi RFID intégré pour la conformité réglementaire

- Intégration de la surveillance de la température

- Compatibilité avec la stérilisation

Exigences en matière de transformation des aliments

Les palettes alimentaires bénéficient des avantages suivants

- Additifs antimicrobiens qui inhibent la croissance bactérienne

- Surfaces lisses et non poreuses qui empêchent les aliments de s'accumuler.

- Capacité de lavage à haute pression

- Détectabilité des métaux pour les protocoles de sécurité alimentaire

Électronique et composants sensibles

Pour les appareils électroniques délicats, le moulage de palettes en plastique offre.. :

- Propriétés de dissipation de l'électricité statique pour protéger les composants sensibles

- Cohérence dimensionnelle précise pour une manipulation automatisée

- Surfaces lisses qui ne génèrent pas de particules ou de poussières

- Additifs ignifuges pour la sécurité

Possibilités de construction modulaire

Des techniques de moulage avancées permettent de concevoir des palettes modulaires, ce qui était impossible auparavant :

- Composants emboîtables pouvant être assemblés selon différentes configurations

- Pièces remplaçables sur place pour une durée de vie prolongée

- Compatibilité entre les différents types de palettes au sein d'un système

- Dimensions personnalisables au-delà des tailles standard

Cette modularité offre aux responsables logistiques une flexibilité sans précédent pour adapter leurs systèmes de manutention à l'évolution des besoins sans avoir à remplacer complètement leur flotte.

Code couleur et possibilités de marquage

Le moulage moderne des palettes en plastique permet de les colorer et d'y apposer une marque :

- Code couleur pour la gestion des stocks et le routage

- Logos et textes intégrés qui ne s'effacent pas

- Couleurs de sécurité à haute visibilité pour des applications spécifiques

- Esthétique personnalisée pour les applications de vente au détail ou de présentation

Ces caractéristiques améliorent l'efficacité opérationnelle et la visibilité de la marque tout au long de la chaîne d'approvisionnement.

Avantages hygiéniques grâce à une construction non poreuse

La nature non poreuse des palettes en plastique créées grâce aux techniques de moulage modernes offre des avantages significatifs dans les applications critiques sur le plan de l'hygiène.

Élimination des espaces d'hébergement des bactéries

Contrairement aux palettes en bois qui absorbent les liquides et abritent des bactéries dans les fissures et les veines, les palettes en plastique :

- Résiste parfaitement à l'absorption d'humidité

- Ne présentent pas d'interstices propices à la croissance bactérienne

- Maintien de la propreté grâce à un usage répété

- Prévenir la contamination croisée entre les charges

Ils sont donc idéaux pour les applications alimentaires, pharmaceutiques et de soins de santé où l'hygiène est primordiale.

Options de nettoyage et d'assainissement améliorées

Le moulage moderne de palettes en plastique permet des conceptions compatibles avec des processus de nettoyage avancés :

- Nettoyage à la vapeur à haute température (jusqu'à 121°C)

- Assainissement chimique sans dégradation des matériaux

- Compatibilité des systèmes de lavage automatisés

- Lavage sous pression sans endommager l'intégrité structurelle

Ces capacités de nettoyage garantissent que les palettes en plastique conservent des conditions hygiéniques tout au long de leur durée de vie, ce qui est impossible avec les palettes en bois.

Avantages significatifs en termes de coûts par rapport aux matériaux traditionnels

L'avantage le plus convaincant du moulage moderne de palettes en plastique est sans doute les économies substantielles qu'il permet de réaliser dans de multiples dimensions.

Durée de vie prolongée

Alors que les palettes en bois durent généralement de 15 à 30 voyages avant de nécessiter une réparation ou un remplacement, les palettes en plastique ont une durée de vie plus longue :

- Plus de 100 voyages dans des systèmes en boucle fermée

- Durée de vie de 5 à 10 ans dans des conditions normales

- Des performances constantes tout au long de leur durée de vie

- Besoins prévisibles en matière de maintenance

Cette durée de vie prolongée réduit considérablement le coût total de possession, même si le prix d'achat initial peut être plus élevé que celui des alternatives en bois.

Réduction des dommages dus à la manutention et des pertes de produits

L'ingénierie de précision possible avec le moulage moderne de palettes en plastique permet de créer des produits qui.. :

- Maintenir la stabilité dimensionnelle tout au long de leur vie

- Éliminer les saillies des clous qui endommagent les marchandises

- Assurer une répartition cohérente de la charge pour protéger les produits

- Éviter les échardes et la contamination de la marchandise

En réduisant les taux d'endommagement des produits jusqu'à 40%, les palettes en plastique permettent de réaliser des économies significatives qui ne sont souvent pas mesurées dans les calculs traditionnels de retour sur investissement.

Élimination des coûts de traitement réglementaire

Les réglementations internationales en matière d'expédition, telles que la NIMP-15, exigent que les palettes en bois soient soumises à un traitement thermique ou à une fumigation afin de prévenir la transmission des parasites. Palettes en plastique :

- Ne sont pas soumis à ces réglementations phytosanitaires

- Éliminer les coûts de traitement

- Éviter les retards d'expédition dus à l'inspection

- Prévenir la contamination chimique par fumigation

Pour les entreprises engagées dans le commerce mondial, ces avantages justifient à eux seuls le passage aux palettes en plastique.