Qu'est-ce qu'un rouleau en caoutchouc et quelles sont ses fonctions essentielles ?

Vous êtes-vous déjà demandé ce qui permet à votre imprimante de fonctionner en douceur ou comment des matériaux fragiles traversent des chaînes de fabrication complexes sans être endommagés ? Les héros méconnus de ces miracles quotidiens sont cachés à la vue de tous : les rouleaux en caoutchouc.

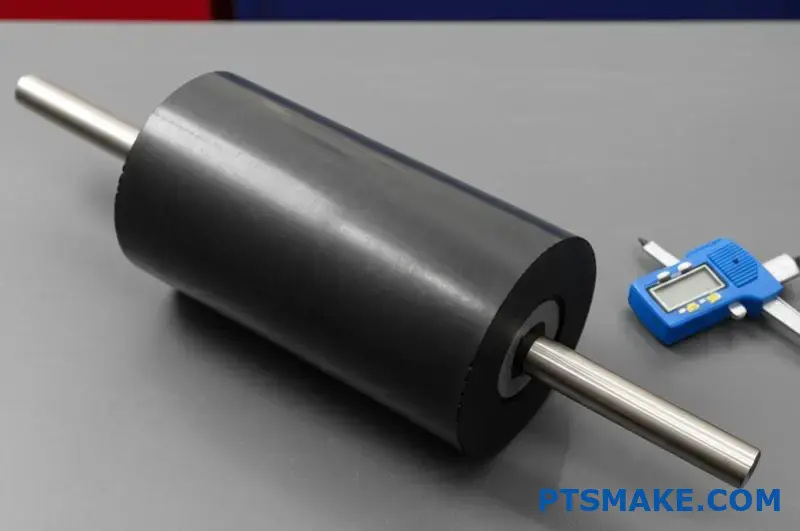

Les rouleaux en caoutchouc sont des composants cylindriques spécialisés dotés de revêtements en élastomère qui remplissent des fonctions essentielles dans d'innombrables secteurs d'activité. Ces outils polyvalents permettent une manipulation précise des matériaux tout en offrant l'équilibre parfait entre l'adhérence, la pression et la protection nécessaires à l'efficacité des opérations de fabrication.

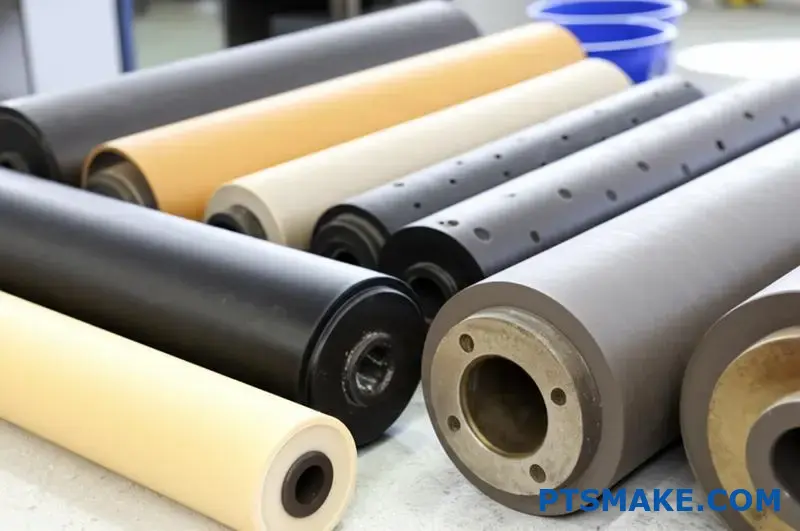

Anatomie d'un rouleau en caoutchouc

Les rouleaux en caoutchouc peuvent sembler simples à première vue, mais leur construction implique une ingénierie minutieuse pour répondre aux exigences d'une application spécifique. Un rouleau en caoutchouc typique se compose de plusieurs éléments clés :

- Cœur de métier: Généralement en métal (acier ou aluminium) ou parfois en plastique pour les applications légères.

- Revêtement élastomère: Le caoutchouc ou le matériau polymère qui confère au rouleau ses propriétés fonctionnelles.

- Arbres d'extrémité: Permet de monter et de faire tourner le rouleau dans la machine

- Composants optionnels: Roulements, joints ou revêtements spécialisés pour des applications spécifiques

La sélection des matériaux pour chaque composant dépend entièrement de l'utilisation prévue. Dans le cadre de mon travail chez PTSMAKE, j'ai pu constater à quel point la sélection des matériaux est essentielle pour garantir des performances et une longévité optimales.

Types de matériaux pour les rouleaux en caoutchouc

Le revêtement élastomère est ce qui définit véritablement les capacités d'un rouleau en caoutchouc. Les différents matériaux offrent des niveaux variables de dureté, de résistance chimique, de tolérance à la température et d'autres propriétés.

Matériaux courants des rouleaux en caoutchouc

| Matériau | Propriétés principales | Applications courantes |

|---|---|---|

| Caoutchouc naturel | Frottement élevé, excellente élasticité, bonne résistance à la déchirure | Traitement du papier, traitement des textiles |

| Néoprène | Bonne résistance chimique, résistance modérée à l'huile | Transformation alimentaire, imprimerie |

| EPDM | Excellente résistance aux intempéries, excellente isolation électrique | Équipements extérieurs, applications électriques |

| Silicone | Résistance aux températures extrêmes, propriétés antiadhésives | Transformation des aliments, équipements médicaux |

| Polyuréthane | Résistance élevée à l'abrasion, capacité de charge | Manutention lourde, impression industrielle |

Le duromètre1 du revêtement en caoutchouc est une autre spécification cruciale. Cette mesure de la dureté varie généralement de 20A (très mou) à 90A (ferme) pour la plupart des applications.

Principales fonctions des rouleaux en caoutchouc dans l'industrie

Les rouleaux en caoutchouc remplissent de nombreuses fonctions essentielles dans diverses industries. Leur polyvalence les rend indispensables dans les processus de fabrication modernes.

Transport et acheminement des matériaux

L'une des applications les plus courantes des rouleaux en caoutchouc consiste à déplacer des matériaux dans des équipements de traitement. La surface élastomère fournit :

- Frottement contrôlé pour un mouvement fiable des matériaux

- Manipulation délicate pour éviter d'endommager les matériaux sensibles

- Vitesse constante et contrôle de la tension

- Capacité à s'adapter aux variations d'épaisseur des matériaux

Dans les presses d'imprimerie, par exemple, des rouleaux en caoutchouc de précision garantissent que le papier passe à la vitesse exacte sans glisser ni se déchirer, ce qui permet de maintenir un repérage parfait des couleurs.

Compression et laminage

Les rouleaux en caoutchouc excellent dans l'application d'une pression uniforme sur les surfaces, ce qui les rend idéaux pour.. :

- Stratification de plusieurs couches ensemble

- Élimination des bulles d'air entre les matériaux

- Création d'une adhésion cohérente entre les surfaces

- Compression de matériaux à des épaisseurs spécifiques

Finition de surface et revêtement

Le contact contrôlé fourni par les rouleaux en caoutchouc les rend parfaits pour l'application de finitions et de revêtements :

- Distribution uniforme des encres, des adhésifs ou des revêtements

- Profondeur de pénétration contrôlée des traitements

- Couverture uniforme sans stries ni flaques

- Application en douceur pour éviter d'endommager le substrat

Traitement des matériaux

Dans de nombreuses opérations de fabrication, les rouleaux en caoutchouc participent directement à la transformation des matériaux :

- Extraire l'eau des textiles

- Pressage de la pâte à papier dans la fabrication du papier

- Embossage de motifs dans les surfaces

- Étirer ou calandrer des matériaux à des dimensions spécifiques

Applications spécifiques à l'industrie

Les rouleaux en caoutchouc sont devenus des composants essentiels dans de nombreuses industries, chacune ayant des exigences spécifiques :

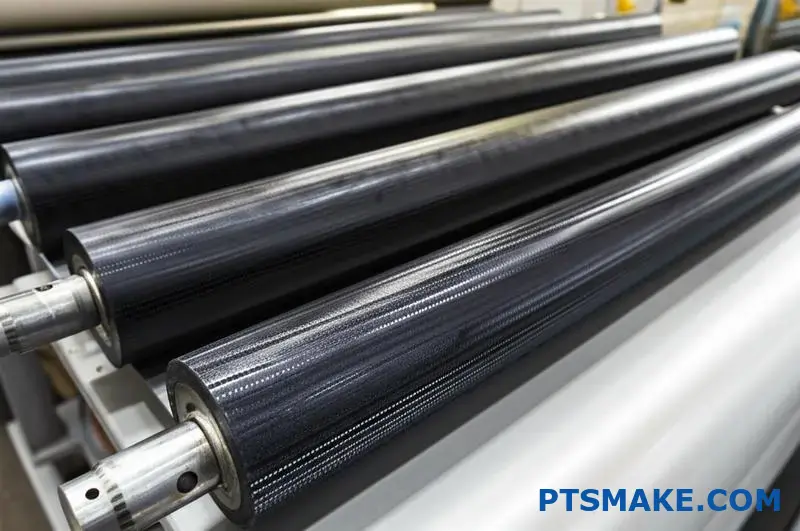

Impression et édition

Dans l'industrie de l'imprimerie, les rouleaux en caoutchouc transfèrent l'encre, déplacent le papier et appliquent une pression dans différents processus. Les exigences sont exceptionnellement précises, car même des variations mineures peuvent entraîner des défauts visibles.

Transformation des aliments

Les rouleaux en caoutchouc de qualité alimentaire traitent tout, de la pâte aux produits carnés. Chez PTSMAKE, nous veillons à ce que ces rouleaux répondent aux normes strictes de conformité de la FDA et résistent à une désinfection fréquente.

Textiles et tissus

L'industrie textile fait appel à des rouleaux en caoutchouc pour la teinture, le pressage et la finition des tissus sans endommager les matériaux délicats.

Emballage et transformation

Les lignes d'emballage modernes utilisent des rouleaux en caoutchouc pour guider les matériaux, appliquer les adhésifs et créer des joints avec une parfaite cohérence, même à des vitesses élevées.

En comprenant les fonctions essentielles des rouleaux en caoutchouc, les fabricants peuvent sélectionner les spécifications optimales pour leurs applications particulières, garantissant ainsi des opérations efficaces et une production de haute qualité.

Types de rouleaux en caoutchouc : Solides, à ailettes et Durasoft

En matière d'efficacité industrielle, la différence entre le succès et l'échec repose souvent sur des composants que l'on voit rarement, comme les rouleaux en caoutchouc. Ce sont ces bêtes de somme discrètes qui déterminent si votre chaîne de production fonctionne sans problème ou si elle s'arrête de manière coûteuse.

Le marché des rouleaux en caoutchouc offre trois styles distincts pour répondre aux différents besoins industriels : les rouleaux pleins qui offrent une durabilité inégalée, les rouleaux à ailettes qui améliorent les capacités d'adhérence et les rouleaux Durasoft® sans écrasement, spécialement conçus pour manipuler des matériaux délicats sans les endommager.

Rouleaux en caoutchouc solide : Les chevaux de bataille de l'industrie

Les rouleaux en caoutchouc plein représentent l'option traditionnelle et la plus répandue dans l'industrie. Ces rouleaux se caractérisent par un revêtement continu en caoutchouc sur un noyau métallique, ce qui permet un contact de surface constant sur toute la largeur du rouleau.

Principales caractéristiques des rouleaux en caoutchouc solide

Les rouleaux pleins excellent dans les applications exigeant durabilité et fiabilité. Leur construction sans soudure minimise les points de défaillance potentiels et offre d'excellentes capacités de répartition de la charge.

L'uniformité des rouleaux pleins les rend particulièrement bien adaptés :

- Alimentation régulière des matériaux

- Application d'une pression uniforme

- Transport de matériaux en douceur

- Applications exigeant une pression de pincement précise

Options de matériaux pour les rouleaux pleins

L'efficacité d'un rouleau en caoutchouc solide dépend en grande partie du matériau élastomère choisi. Ayant travaillé avec d'innombrables fabricants pour résoudre des problèmes de manutention, j'ai pu constater de première main à quel point le choix d'un matériau approprié est crucial.

| Type de matériau | Gamme de dureté | Principaux avantages | Applications courantes |

|---|---|---|---|

| Caoutchouc naturel | 30-80A | Frottement élevé, excellent rebond | Manipulation du papier, transport général |

| EPDM | 40-90A | Résistance aux intempéries et à l'ozone, stabilité des couleurs | Applications extérieures, environnements exposés aux UV |

| Néoprène | 40-80A | Résistance à l'huile, résistance chimique modérée | Environnements pétroliers légers, exposition chimique modérée |

| Silicone | 20-80A | Plage de températures extrêmes, conformité FDA | Transformation des aliments, applications à haute/basse température |

| Polyuréthane | 20-95A | Résistance exceptionnelle à l'usure, tolérance à l'huile | Environnements à forte abrasion, manipulation de matériaux lourds |

Le choix entre ces matériaux dépend des exigences spécifiques de votre application, notamment des facteurs environnementaux, des propriétés des matériaux et des conditions de traitement.

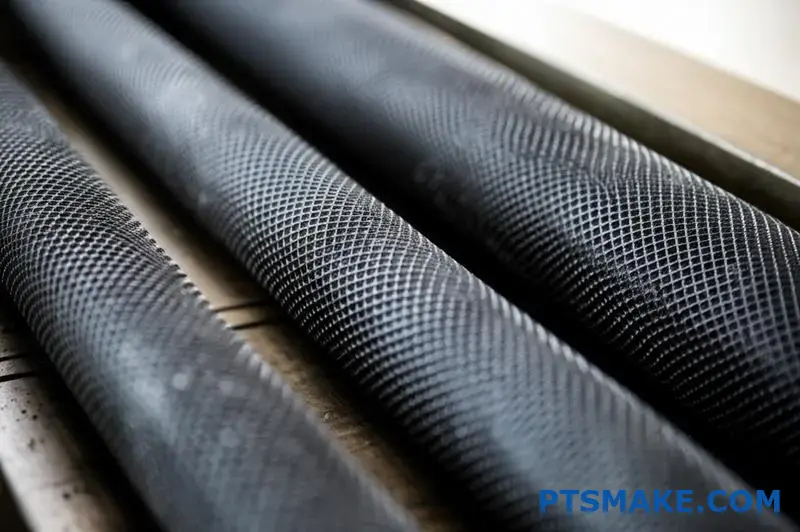

Rouleaux en caoutchouc à ailettes : Solutions d'adhérence améliorée

Les rouleaux en caoutchouc à ailettes se caractérisent par une série de crêtes ou d'ailettes sur leur surface. Cette conception modifie considérablement la façon dont le rouleau interagit avec les matériaux traités.

Avantages de la conception des rouleaux en caoutchouc à ailettes

Le dessin distinctif des ailettes offre plusieurs avantages par rapport aux rouleaux pleins dans certaines applications :

- Surface accrue : Les ailettes multiplient efficacement la surface de contact, améliorant ainsi les capacités d'adhérence.

- Amélioration de l'évacuation de l'air : Les canaux entre les ailettes permettent à l'air de s'échapper lors de la mise en contact des matériaux.

- Traction améliorée : Le profil surélevé offre une meilleure prise sur les matériaux difficiles.

- Réduction du glissement des matériaux : La surface texturée minimise les risques de glissement, en particulier avec les matériaux lisses.

Applications optimales des rouleaux à ailettes

Ces rouleaux excellent particulièrement dans :

- Opérations d'alimentation en feuilles

- Systèmes d'application d'étiquettes

- Procédés de séparation des matériaux

- Applications avec des matériaux lisses ou brillants

- Environnements nécessitant une meilleure adhérence des matériaux

La configuration des ailettes peut être personnalisée en fonction des besoins de l'application. Les configurations les plus courantes sont les suivantes

- Ailettes droites (perpendiculaires à l'axe du rouleau)

- Ailettes en spirale (pour le déplacement latéral des matériaux)

- Motifs hachurés (pour une adhérence maximale)

- Motifs en diamant (prise et relâchement équilibrés)

Considérations relatives à la maintenance des rouleaux à ailettes

Les rouleaux à ailettes se distinguent notamment par leur régime de nettoyage2qui diffère de celui des rouleaux pleins. Les espaces entre les ailettes peuvent accumuler des débris au fil du temps, ce qui risque d'affecter les performances. Dans les environnements de production où la contamination est un problème, il est essentiel d'établir un programme de nettoyage régulier pour maintenir un fonctionnement optimal.

Rouleaux Durasoft® sans écrasement : Spécialistes des matériaux délicats

Durasoft® représente une technologie de rouleau en caoutchouc spécialisée, conçue spécifiquement pour la manipulation de matériaux fragiles ou facilement endommagés. Ces rouleaux sont dotés d'une construction exclusive qui combine un support ferme avec une couche de surface ultra-douce.

La construction unique des rouleaux Durasoft

Ce qui rend la technologie Durasoft® remarquable, c'est sa conception à double couche :

- Une couche intérieure ferme assurant l'intégrité structurelle et la stabilité dimensionnelle

- Une couche extérieure extrêmement douce qui s'adapte aux matériaux délicats sans exercer de pression excessive.

Cette configuration offre les avantages apparemment contradictoires d'une force de soutien et d'une manipulation douce dans un seul rouleau.

Principales applications de la technologie Durasoft

Les rouleaux Durasoft® sont le choix optimal pour :

- Fabrication de dispositifs médicaux

- Assemblage électronique

- Manipulation de films optiques

- Traitement des textiles délicats

- Stratification de films minces

- Manipulation de produits fragiles

Avantages des rouleaux Durasoft® en termes de performances

La construction spécialisée de ces rouleaux offre plusieurs avantages notables :

- Prévention de la déformation ou de l'écrasement des matériaux

- Réduction du risque de marquage ou de rayure de la surface

- Capacité à manipuler simultanément des matériaux de différentes épaisseurs

- Élimination de l'emprisonnement de l'air pendant les processus de laminage

- Prolongation de la durée de vie des matériaux grâce à la réduction des contraintes de manipulation

Chez PTSMAKE, j'ai mis en œuvre les rouleaux Durasoft® dans plusieurs applications de fabrication de précision où l'intégrité des matériaux était absolument essentielle. Les résultats ont systématiquement démontré une amélioration de la qualité et une réduction des déchets de matériaux par rapport aux technologies de rouleaux traditionnelles.

Choisir le bon type de rouleau pour votre application

Le choix entre les rouleaux pleins, les rouleaux à ailettes et les rouleaux Durasoft® doit être basé sur une analyse approfondie des exigences spécifiques de votre application. Tenez compte des facteurs clés suivants :

- Propriétés du matériau : Que manipulez-vous ? Les matériaux délicats peuvent nécessiter l'utilisation de Durasoft®, tandis que les matériaux standard peuvent être traités avec des rouleaux solides.

- Exigences en matière de préhension : Besoin d'une meilleure traction ? Les rouleaux à ailettes offrent une adhérence supérieure pour les matériaux difficiles.

- Vitesse de traitement : Les vitesses plus élevées peuvent bénéficier de conceptions de rouleaux spécifiques pour maintenir un contact constant.

- Conditions environnementales : La température, l'humidité et l'exposition aux produits chimiques influent sur le choix du rouleau.

- Considérations relatives à l'entretien : Certains types de rouleaux nécessitent un entretien plus fréquent que d'autres.

En évaluant soigneusement ces facteurs, vous pouvez sélectionner la technologie de rouleau qui offre des performances optimales pour votre application spécifique, garantissant un fonctionnement efficace et un rendement de haute qualité.

Options de matériaux : Néoprène, Nitrile et Polyuréthane

Vous êtes-vous déjà demandé pourquoi certains rouleaux en caoutchouc durent des années dans des environnements difficiles alors que d'autres tombent en panne en quelques mois ? Le secret ne réside pas dans le processus de fabrication, mais dans la sélection des matériaux, qui intervient bien avant le début de la production.

Le choix du bon matériau pour les rouleaux en caoutchouc est peut-être la décision la plus importante qui affecte leurs performances. Le néoprène, le nitrile et le polyuréthane offrent chacun des avantages distincts qui peuvent avoir un impact considérable sur la durabilité, la fonctionnalité et l'adéquation de l'application dans vos conditions de fonctionnement spécifiques.

Comprendre les propriétés et les performances des matériaux

Lors de la sélection des matériaux pour les rouleaux en caoutchouc, nous devons tenir compte de plusieurs facteurs critiques qui détermineront leur efficacité dans des applications spécifiques. Chaque matériau possède des caractéristiques uniques qui le rendent adapté à des environnements et des exigences particuliers.

Néoprène : Le cheval de bataille de la résistance aux flammes

Le néoprène (polychloroprène) a acquis sa réputation de matériau polyvalent et fiable pour les rouleaux en caoutchouc dans de nombreuses industries. Sa combinaison de propriétés le rend particulièrement précieux dans les environnements difficiles.

Propriétés principales des rouleaux en néoprène

Le néoprène offre un équilibre impressionnant de propriétés physiques qui le rendent adapté à de nombreuses applications :

- Plage de température: Efficace de -40°F à +200°F (-40°C à +93°C)

- Résistance à la flamme: Auto-extinguible par nature

- Résistance aux intempéries: Excellente résistance à l'ozone, aux UV et aux intempéries

- Compatibilité chimique: Bonne résistance à de nombreux produits chimiques et aux huiles modérées

- Gamme de dureté: Généralement disponible en 40-90 Shore A

Applications idéales pour le néoprène

Dans le cadre de ma collaboration avec des fabricants de divers secteurs, j'ai constaté que le néoprène était particulièrement efficace dans les cas suivants :

- Applications dans l'industrie de l'imprimerie où la sécurité incendie est primordiale

- Matériel d'extérieur exposé aux intempéries

- Applications nécessitant une résistance chimique modérée

- Traitement du papier et manipulation des textiles

Une limitation notable est que le néoprène a tendance à avoir une résistance à la déchirure plus faible que d'autres alternatives, ce qui peut être un facteur dans les applications à forte contrainte mécanique.

Nitrile : le spécialiste de la résistance aux huiles

Le caoutchouc nitrile (NBR ou caoutchouc acrylonitrile-butadiène) excelle dans les environnements où la résistance à l'huile est essentielle. Ce matériau résistant au pétrole est devenu indispensable dans de nombreuses applications industrielles.

Principales propriétés des rouleaux en nitrile

Le nitrile présente plusieurs avantages qui le rendent précieux pour des applications spécifiques :

- Résistance à l'huile: Résistance exceptionnelle aux huiles et carburants à base de pétrole

- Plage de température: Généralement efficace de -30°F à +250°F (-34°C à +121°C)

- Propriétés non martelantes: Ne laisse que des traces minimes sur les surfaces en contact avec le produit

- Résistance à l'abrasion: Bonne résistance à l'usure et à l'abrasion

- Compatibilité chimique: Excellent avec de nombreux produits chimiques industriels

| Matériau | Résistance à l'huile | Plage de température | Résistance à l'abrasion | Facteur de coût |

|---|---|---|---|---|

| Néoprène | Modéré | De -40°F à +200°F | Bon | Moyen |

| Nitrile | Excellent | De -30°F à +250°F | Bon | Moyenne-élevée |

| Polyuréthane | Bon | De -30°F à +180°F | Excellent | Haut |

Applications idéales pour le nitrile

Les rouleaux en caoutchouc nitrile sont particulièrement brillants :

- Fabrication automobile et aérospatiale où l'exposition à l'huile est fréquente

- Équipement de transformation des aliments nécessitant une résistance à l'huile

- Environnements de fabrication avec systèmes hydrauliques à proximité

- Applications où les propriétés non marquantes sont essentielles

Le principal inconvénient du nitrile est sa résistance limitée aux hydrocarbures aromatiques et sa tendance à se dégrader lorsqu'il est exposé à des agents oxydants puissants ou à l'ozone.

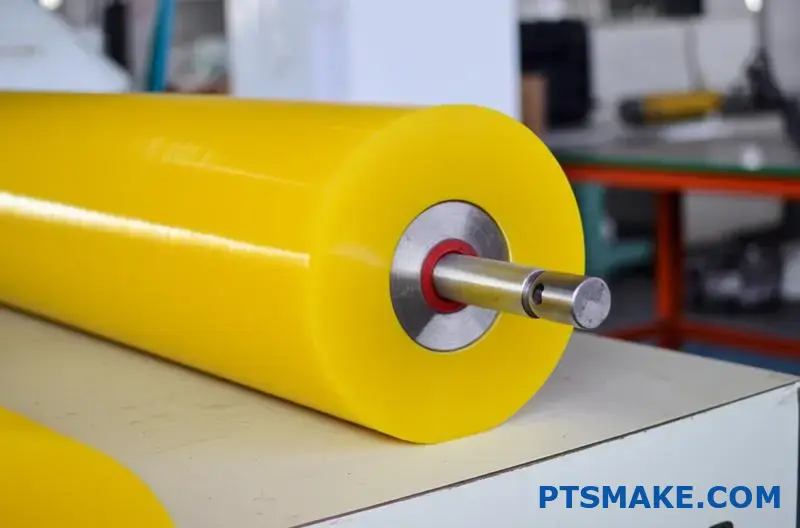

Polyuréthane : le moteur de la résistance à l'abrasion

Les élastomères de polyuréthane représentent la catégorie supérieure des matériaux pour rouleaux en caoutchouc, offrant des propriétés mécaniques exceptionnelles qui surpassent celles de la plupart des caoutchoucs conventionnels.

Principales propriétés des rouleaux en polyuréthane

Le polyuréthane présente un ensemble impressionnant de caractéristiques :

- Résistance à l'abrasion: Jusqu'à 5 à 10 fois plus résistant que le caoutchouc naturel

- Capacité de charge: Résistance à la compression et récupération exceptionnelles

- Résistance à la déchirure: Résistance supérieure aux coupures, aux déchirures et à l'écaillage

- Gamme de dureté: Gamme extrêmement polyvalente allant de 10 Shore A à 70 Shore D

- Résistance à l'huile: Bonne résistance aux hydrocarbures aliphatiques et à de nombreuses huiles

Applications idéales du polyuréthane

Les propriétés mécaniques supérieures du polyuréthane le rendent idéal pour :

- Manutention de matériaux lourds avec des exigences de charge élevées

- Applications avec des matériaux abrasifs qui usent rapidement les autres élastomères

- Opérations à grande vitesse nécessitant une stabilité dimensionnelle

- Applications de précision nécessitant des tolérances exactes

- Environnements où la durée de vie prolongée justifie un coût initial plus élevé

Choisir le bon matériau

Pour sélectionner le matériau optimal pour les rouleaux en caoutchouc, il faut trouver un équilibre entre plusieurs facteurs, notamment l'environnement d'exploitation, les exigences en matière de performances et les contraintes budgétaires. Voici une approche systématique que j'ai développée au fil des années de collaboration avec les fabricants :

Considérations environnementales

Commencez par évaluer les conditions auxquelles vos rouleaux seront confrontés :

- Exposition à la température: Les rouleaux fonctionneront-ils dans des conditions de chaleur ou de froid extrêmes ?

- Contact chimique: Quelles sont les substances qui entrent en contact avec les rouleaux pendant le fonctionnement ?

- Niveaux d'humidité: Les rouleaux seront-ils exposés à l'eau, à la vapeur ou à une forte humidité ?

- Exposition aux UV/à la zone: Les rouleaux seront-ils utilisés à l'extérieur ou à proximité d'équipements électriques ?

Exigences mécaniques

Ensuite, il faut tenir compte des contraintes physiques imposées aux rouleaux :

- Exigences en matière de charge: Quel est le poids ou la pression supportée par les rouleaux ?

- Vitesse de fonctionnement: Les rouleaux fonctionneront-ils à des vitesses élevées ?

- Facteurs d'abrasion: Les rouleaux entrent-ils en contact avec des matériaux abrasifs ?

- Besoins de précision: Quel est le degré de précision des exigences en matière de tolérance ?

Facteurs spécifiques à l'application

Enfin, tenez compte de toute exigence particulière liée à votre application :

- Sécurité alimentaire: L'application nécessite-t-elle des matériaux conformes à la FDA ?

- Préoccupations statiques: Est décharge électrostatique3 un problème dans votre candidature ?

- Réduction du bruit: Des propriétés d'atténuation du bruit sont-elles nécessaires ?

- Exigences en matière de couleurs: Existe-t-il des besoins spécifiques en matière de couleurs pour l'identification visuelle ?

Dans le cadre de mon travail chez PTSMAKE, j'ai constaté que la plupart des applications ne disposent pas d'un seul matériau "parfait". Au contraire, le meilleur choix représente un compromis soigneusement étudié qui donne la priorité aux facteurs de performance les plus critiques pour ce cas d'utilisation spécifique.

Par exemple, bien que le polyuréthane offre une résistance supérieure à l'abrasion, son coût plus élevé peut ne pas être justifié pour les applications où les rouleaux ne sont pas soumis à des matériaux très abrasifs. Inversement, essayer d'économiser de l'argent en utilisant du néoprène dans une application à bain d'huile entraînera probablement une défaillance prématurée et des coûts à long terme plus élevés.

En analysant minutieusement vos besoins spécifiques et en comprenant les propriétés uniques de chaque option de matériau, vous pouvez sélectionner des rouleaux en caoutchouc qui offrent des performances et une longévité optimales pour votre application particulière.

Solutions de montage et configurations matérielles

Vous êtes-vous déjà demandé ce qui faisait la différence entre un rouleau en caoutchouc qui fonctionnait parfaitement et un autre qui tombait constamment en panne ? Souvent, le secret ne réside pas dans le rouleau lui-même, mais dans la manière dont il est monté sur votre machine.

Les solutions de montage appropriées pour les rouleaux en caoutchouc sont des décisions d'ingénierie critiques qui ont un impact direct sur l'efficacité opérationnelle, les exigences de maintenance et la qualité du produit. Chaque style de montage répond à des besoins fonctionnels spécifiques tout en tenant compte des contraintes d'installation propres aux différentes applications industrielles.

Le rôle essentiel d'un montage correct des rouleaux

Lors de la conception ou de la modernisation de machines utilisant des rouleaux en caoutchouc, la configuration du montage doit être soigneusement étudiée. La bonne solution de montage garantit des performances optimales, réduit les besoins de maintenance et prolonge la durée de vie du rouleau et de l'équipement hôte.

Configurations à rouleaux seulement

L'approche de montage la plus simple est la configuration "rouleau seul", dans laquelle le rouleau en caoutchouc est le composant principal, sans qu'il y ait d'autres assemblages de matériel. Cette configuration est généralement utilisée lorsque le rouleau fonctionne comme une simple surface de contact.

Avantages des installations à rouleaux uniquement

- Simplicité maximale avec un minimum de composants

- Solution économique pour les applications de base

- Remplacement plus facile lors de la maintenance

- Réduction du poids des équipements mobiles

Applications typiques

Les configurations à rouleaux uniquement excellent dans les applications telles que :

- Rouleaux de guidage dans les systèmes de transport

- Applicateurs de pression dans les engins non motorisés

- Surfaces de contact dans les opérations manuelles

- Installations temporaires et installations d'essai

Supports de roulements pour une rotation libre

Lorsque les rouleaux doivent tourner librement avec un minimum de frottement, les montages sur roulements sont la solution privilégiée. Ces configurations intègrent des roulements de précision qui permettent une rotation en douceur, même sous des charges importantes.

Types de systèmes de montage de paliers

- Roulements internes: logé dans le noyau du rouleau lui-même

- Blocs de roulements externes: Monté sur les extrémités de l'arbre à l'extérieur du corps du rouleau

- Roulements à palier lisse: Unités indépendantes qui supportent l'ensemble des rouleaux

- Roulements montés sur bride: Permet le montage en surface sur les bâtis de machines

| Type de montage des roulements | Capacité de charge | Complexité de l'installation | Accès à la maintenance | Exigences en matière d'espace |

|---|---|---|---|---|

| Roulements internes | Modéré | Simple | Limitée | Minime |

| Blocs de roulements externes | Haut | Modéré | Excellent | Modéré |

| Roulements à palier lisse | Très élevé | Complexe | Excellent | Important |

| Roulements montés sur bride | Haut | Modéré | Bon | Modéré |

Considérations pour la sélection des roulements

Le choix des roulements appropriés dépend de plusieurs facteurs :

- Vitesse de rotation: Vitesse de rotation maximale que le roulement peut supporter en toute sécurité

- Capacité de charge: Considérations sur les charges radiales et axiales

- Conditions environnementales: Exposition à l'humidité, à la poussière ou aux produits chimiques

- Plage de température: Les températures de fonctionnement influencent les besoins en lubrification

- Exigences de précision: Besoins de tolérance pour l'application

Dans les applications de haute précision, je recommande souvent l'utilisation de roulements étanches à lubrification permanente afin de minimiser la maintenance et d'éviter toute contamination susceptible d'affecter les performances des rouleaux.

Montages à goujons filetés pour installations fixes

Pour les applications où le rouleau doit être fermement maintenu dans une position fixe, les supports à goujons filetés constituent une excellente solution. Ces configurations comportent des montants filetés qui s'étendent à partir d'une ou des deux extrémités du rouleau.

Principaux avantages des supports à goujon fileté

- Installation sécurisée et résistante aux vibrations

- Possibilités de positionnement précis

- Montage peu encombrant dans les espaces restreints

- Démontage facile pour l'entretien ou le remplacement

- Capacité à créer des systèmes de pression ajustables

Variétés de mise en œuvre

Les supports à goujon fileté existent en plusieurs configurations :

- Goujons à simple extrémité: Un poteau fileté, permettant un montage en porte-à-faux

- Goujons à double extrémité: Poteaux filetés aux deux extrémités pour une stabilité maximale

- Goujons à ressort: Incorporer une tension de ressort pour une pression contrôlée

- Supports filetés réglables: Permet un positionnement précis du rouleau

Lors de la mise en œuvre des montages de goujons filetés à PTSMAKE, nous accordons une attention particulière à la concentration de contraintes à la jonction entre le goujon et le noyau du rouleau. Ce point de transition nécessite une ingénierie appropriée pour éviter les défaillances sous charge.

Supports d'arbre pour systèmes d'entraînement

Lorsque des rouleaux en caoutchouc doivent être entraînés ou doivent eux-mêmes transférer de l'énergie, les systèmes de montage sur arbre sont essentiels. Ces configurations relient le rouleau à des moteurs ou à d'autres mécanismes d'entraînement.

Options d'intégration du système d'entraînement

- Accouplement à entraînement direct: L'arbre du rouleau se connecte directement à un moteur

- Entraînements par courroie ou par chaîne: Transfert de puissance par courroies ou chaînes

- Entraînements par engrenages: Pour les applications nécessitant une multiplication du couple ou une réduction de la vitesse

- Connexions embrayées: Permettre l'engagement/désengagement pendant le fonctionnement

Facteurs critiques de conception

Lors de la conception de systèmes d'entraînement montés sur arbre, plusieurs facteurs doivent être soigneusement pris en compte :

- Exigences en matière de couple: Puissance suffisante pour surmonter la résistance opérationnelle

- Contrôle de la vitesse: Maintien d'un régime constant sous différentes charges

- Alignement de l'arbre: Alignement correct pour éviter l'usure prématurée des roulements

- Amortissement des vibrations: Minimiser les vibrations opérationnelles

- Arrêt d'urgence: Mécanismes de sécurité pour l'arrêt rapide

Dans le cadre d'un projet ambitieux, nous avons mis en œuvre un système de rainure de clavette4 pour l'application à couple élevé d'un client où les configurations précédentes avaient échoué en raison du glissement de l'arbre. Cette modification a permis d'obtenir la capacité de transfert de couple nécessaire tout en maintenant un démontage rapide pour la maintenance.

Des solutions de montage spécialisées pour des applications uniques

Au-delà des configurations de montage standard, plusieurs solutions spécialisées répondent à des besoins opérationnels particuliers.

Systèmes de montage à changement rapide

Pour les environnements de production où il est essentiel de minimiser les temps d'arrêt, les systèmes de montage à changement rapide permettent un remplacement rapide des rouleaux sans démontage important.

Les principales caractéristiques sont les suivantes :

- Mécanismes de retrait sans outil

- Composants à alignement automatique

- Systèmes de tension préchargés

- Code couleur ou clés pour éviter les erreurs d'installation

Supports de pression réglables

Certaines applications nécessitent une pression variable entre les rouleaux ou entre un rouleau et une autre surface. Les supports de pression réglables incorporent :

- Mécanismes à ressort

- Cylindres pneumatiques ou hydrauliques

- Systèmes de levier avec avantage mécanique

- Systèmes électroniques de contrôle de la pression

Supports en porte-à-faux pour accès spéciaux

Lorsque l'accès à l'une des extrémités d'un chemin de roulement est limité ou lorsque les rouleaux doivent être changés d'un seul côté, les solutions de montage en porte-à-faux apportent la réponse. Ces configurations spécialisées soutiennent le rouleau à partir d'une seule extrémité tout en maintenant la stabilité et l'alignement correct.

Supports flottants pour un alignement automatique

Dans les applications présentant de légers défauts d'alignement ou lorsque des matériaux d'épaisseur variable doivent être pris en compte, les systèmes de montage flottant permettent au rouleau de s'ajuster automatiquement. Ces montages intègrent :

- Roulements sphériques permettant un mouvement angulaire

- Systèmes de positionnement centrés sur les ressorts

- Points de pivot avec degrés de liberté contrôlés

- Tendeurs auto-ajustables

Choisir la solution de montage optimale

Le choix de la bonne configuration de montage doit suivre une approche systématique :

- Définir les exigences fonctionnelles: Identifier exactement ce que le rouleau doit accomplir

- Évaluer l'environnement opérationnel: Tenir compte de facteurs tels que la température, la contamination et les contraintes d'espace.

- Déterminer les besoins de maintenance: Tenez compte de la fréquence à laquelle le rouleau devra être entretenu.

- Évaluer les caractéristiques de la charge: Analyser les scénarios de charge statique et dynamique

- Tenir compte de l'adaptabilité future: Permettre des changements potentiels dans les exigences de production

En évaluant soigneusement ces facteurs, vous pouvez sélectionner une solution de montage qui non seulement répond aux besoins actuels, mais qui offre également une certaine flexibilité pour les besoins futurs.

Au fil des années passées à concevoir des systèmes de rouleaux en caoutchouc pour diverses industries, j'ai constaté que la solution de montage fait souvent autant de différence pour les performances globales du système que le matériau du rouleau lui-même. Même le rouleau en caoutchouc de la plus haute qualité tombera en panne prématurément s'il n'est pas monté correctement pour son application.

Applications industrielles spécifiques des rouleaux en caoutchouc

Avez-vous déjà regardé un journal imprimé à la vitesse de l'éclair ou vous êtes-vous émerveillé de voir comment des tissus délicats traversent des machines textiles complexes sans le moindre accroc ? Derrière ces merveilles de fabrication se cache un héros méconnu : l'humble rouleau en caoutchouc.

Les rouleaux en caoutchouc servent d'interface critique entre les machines et les matériaux dans d'innombrables industries, chacune avec des exigences uniques. Qu'il s'agisse de distribuer l'encre avec une précision de l'ordre du micromètre dans l'imprimerie ou de transporter en toute sécurité des produits alimentaires tout en respectant des normes réglementaires strictes, ces composants polyvalents s'adaptent aux exigences spécifiques de l'industrie.

L'industrie de l'impression et du graphisme : Distribution d'encres de précision

De tous les secteurs, c'est peut-être celui de l'imprimerie qui a les exigences les plus élevées en matière de rouleaux en caoutchouc. Les rouleaux en caoutchouc doivent fonctionner avec une précision extraordinaire tout en manipulant une grande variété de matériaux et de composés chimiques.

Systèmes de distribution d'encre

Dans les presses offset, les rouleaux en caoutchouc forment des trains de distribution d'encre complexes qui transforment l'encre épaisse et collante en films microscopiques et uniformes. Ces systèmes nécessitent :

- Spécifications précises de duromètre (dureté) pour un transfert d'encre optimal

- Résistance chimique pour supporter les solvants agressifs dans les encres

- Stabilité dimensionnelle pour maintenir un enregistrement parfait

- Caractéristiques de surface constantes même après des millions d'impressions

Les composés de caoutchouc utilisés doivent équilibrer l'adhérence, le dégagement et la durabilité tout en maintenant des tolérances géométriques précises. Chez PTSMAKE, nous avons constaté que les composés EPDM spécialisés offrent souvent l'équilibre idéal pour les encres modernes à séchage UV, tandis que les composés nitrile traditionnels résistants à l'huile donnent les meilleurs résultats avec les encres conventionnelles.

Manipulation et transport du papier

Au-delà du transfert d'encre, les rouleaux en caoutchouc des équipements d'impression gèrent également le mouvement du papier dans la presse. Ces rouleaux de transport doivent :

- Fournir un frottement suffisant sans marquer les papiers délicats

- Maintenir une vitesse constante pour éviter les erreurs d'enregistrement

- S'adapte à différents types de papier, des feuilles minces au papier cartonné épais

- Résiste à l'accumulation de poussière de papier et de particules de revêtement

Applications de l'impression numérique

Les systèmes d'impression numérique modernes font largement appel à des rouleaux en caoutchouc spécialisés pour le transport du papier, les systèmes de fusion et les stations de maintenance. Dans les systèmes à jet d'encre à grande vitesse, les rouleaux en caoutchouc de précision maintiennent un positionnement exact du papier afin de garantir un placement précis des gouttelettes, ce qui nécessite souvent des tolérances mesurées en microns plutôt qu'en millimètres.

L'industrie de l'emballage : L'excellence du mouvement des matériaux

L'industrie de l'emballage présente un ensemble unique de défis pour les applications de rouleaux en caoutchouc, avec des exigences allant de la manipulation de films à grande vitesse à l'application précise d'adhésifs.

Procédés d'emballage souple

Dans la production d'emballages souples, les rouleaux en caoutchouc remplissent des fonctions essentielles, notamment :

- Rouleaux pinceurs pour les processus de laminage

- Contrôle de la tension pour une alimentation régulière du matériau

- Traitement Corona pour améliorer l'adhérence de la surface

- Application d'adhésifs pour les constructions multicouches

Les matériaux traités comprennent souvent des films métallisés, des plastiques fins et des revêtements spéciaux qui nécessitent une manipulation délicate avec un contrôle précis de la pression.

Opérations de conversion

Les opérations de transformation transforment les matières premières en produits d'emballage finis grâce à des processus tels que le découpage, la découpe et le pliage. Dans ces applications, les rouleaux en caoutchouc doivent :

- Fournir une pression exacte pour des opérations de coupe propres

- Maintien d'une tension de bande précise tout au long du processus

- Permettre des changements rapides entre différents matériaux

- Résiste aux huiles de coupe et aux lubrifiants utilisés dans les machines

Une application de conversion particulièrement difficile sur laquelle j'ai travaillé concernait la découpe à grande vitesse d'étiquettes sensibles à la pression, où le composé du rouleau en caoutchouc devait résister à la fois à l'adhésif des étiquettes et aux lubrifiants de découpe, tout en conservant une stabilité dimensionnelle parfaite à des vitesses supérieures à 300 mètres par minute.

Lignes de fabrication et d'assemblage : Mouvement contrôlé des matériaux

Dans les environnements de fabrication généraux, les rouleaux en caoutchouc facilitent le mouvement contrôlé des composants et des matériaux à travers les processus de production.

Systèmes d'assemblage automatisés

Les lignes d'assemblage modernes utilisent des rouleaux en caoutchouc pour.. :

- Positionnement précis des composants

- Manipulation délicate des surfaces finies

- Accélération et décélération contrôlées des pièces

- Interface entre les systèmes automatisés et les pièces de travail

L'industrie automobile, en particulier, fait largement appel à des rouleaux en caoutchouc spécialisés dans ses opérations d'assemblage. Ces rouleaux doivent tout manipuler, de la tôle brute aux panneaux de carrosserie peints, sans causer de dommages ou de déformations.

Fabrication de composants électroniques

L'industrie électronique présente peut-être les exigences de propreté les plus strictes pour les rouleaux en caoutchouc. Dans la fabrication des semi-conducteurs et des circuits imprimés, les rouleaux en caoutchouc doivent.. :

- Ne pas générer de particules

- Résiste à l'accumulation d'électricité statique

- Maintenir des dimensions précises dans des environnements contrôlés

- Résiste aux produits de nettoyage spécialisés utilisés dans les salles blanches

Pour ces applications, des composés de silicone et d'EPDM spécialement formulés, avec des propriétés d'étanchéité et de résistance à la corrosion, sont utilisés. propriétés antistatiques5 offrent souvent la meilleure combinaison de caractéristiques de performance.

Transformation des aliments : Sécurité et hygiène d'abord

L'industrie alimentaire combine des exigences mécaniques avec des exigences réglementaires strictes, ce qui crée des défis uniques pour les applications de rouleaux en caoutchouc.

FDA et conformité réglementaire

Les rouleaux en caoutchouc utilisés dans l'industrie alimentaire doivent répondre aux exigences strictes de la FDA en matière de.. :

- Formulation des matériaux et produits extractibles

- Résistance aux agents de nettoyage et d'assainissement

- Capacité à résister au lavage à haute température

- Caractéristiques de surface empêchant l'hébergement des bactéries

Chez PTSMAKE, nous sommes spécialisés dans les composés de caoutchouc de qualité alimentaire qui conservent leurs propriétés de performance même après des milliers de cycles de nettoyage avec des agents d'assainissement agressifs.

Applications spécifiques à la transformation des aliments

Différents produits alimentaires nécessitent des caractéristiques de rouleaux spécifiques :

| Type de produit alimentaire | Exigences principales pour les rouleaux | Matériaux recommandés |

|---|---|---|

| Produits de boulangerie | Résistance à la chaleur, propriétés antiadhésives | Silicone, EPDM spécialisé |

| Transformation de la viande | Résistance aux graisses et aux protéines, hygiénisation | Nitrile conforme à la FDA |

| Produits laitiers | Résistance à la matière grasse, performance à basse température | Néoprène de qualité alimentaire |

| Aliments surgelés | Flexibilité à basse température, performance non cassante | Polyuréthane spécial |

Transformation de l'acier : La performance au service de l'industrie

Les aciéries et les installations de traitement des métaux représentent l'extrémité des applications des rouleaux en caoutchouc, avec des exigences extraordinaires en matière de durabilité et de résistance à la chaleur.

Applications du laminage à chaud

Dans les laminoirs à chaud, les rouleaux en caoutchouc doivent fonctionner à proximité de l'acier à des températures pouvant dépasser 982°C (1800°F). Ces applications nécessitent :

- Composés spécialisés résistants à la chaleur

- Systèmes de refroidissement par eau intégrés dans la conception du rouleau

- Résistance exceptionnelle à la compression

- Capacité à résister aux cycles thermiques

Bien que les rouleaux en caoutchouc n'entrent pas directement en contact avec l'acier chaud, ils sont souvent utilisés dans les systèmes de rouleaux et de guides où les températures ambiantes dépassent régulièrement 93°C.

Lignes de traitement des bobines

Dans le traitement des bobines d'acier (décapage, revêtement, refendage, etc.), les rouleaux en caoutchouc sont indispensables :

- Résiste aux acides hautement corrosifs et aux produits chimiques de traitement

- Manipuler des poids et des pressions extrêmes

- Maintien de caractéristiques de surface constantes malgré des conditions difficiles

- Offre une traction fiable sur les surfaces d'acier huileuses ou mouillées

Fabrication de textiles : Manipulation douce et précise

L'industrie textile présente un contraste fascinant d'exigences - les rouleaux doivent être suffisamment doux pour traiter les tissus délicats et suffisamment durables pour résister à un fonctionnement continu.

Teinture et finition

Dans les opérations de teinture et d'ennoblissement des textiles, les rouleaux en caoutchouc doivent.. :

- Résiste aux teintures agressives et aux traitements chimiques

- Appliquer une pression précise et uniforme pour des résultats constants

- Fonctionnement dans des environnements à forte humidité et à haute température

- Évite de marquer ou de déformer les tissus délicats

Préparation au tissage et au tricot

Avant que les tissus ne soient tissés ou tricotés, les fils subissent de nombreux processus au cours desquels des rouleaux en caoutchouc contrôlent la tension et le positionnement. Ces rouleaux spécialisés nécessitent :

- Rainures précises pour l'alignement des fils

- Caractéristiques de surface constantes pour éviter la rupture du fil

- Capacité à manipuler simultanément des milliers de fils individuels

- Résistance aux fragments de fibres et aux huiles de traitement

Dans le cadre de mon travail avec les fabricants de textiles, j'ai constaté que les composés de caoutchouc spécialisés avec des indices de dureté exactement adaptés sont essentiels pour atteindre l'équilibre parfait entre l'adhérence et la maniabilité requise pour les machines textiles modernes à grande vitesse.

En comprenant les exigences spécifiques de chaque industrie, les fabricants peuvent sélectionner les spécifications des rouleaux en caoutchouc qui optimisent les performances, prolongent la durée de vie et améliorent la qualité des produits dans leurs applications particulières.

<

Sélection des duromètres et caractéristiques de performance

Vous êtes-vous déjà demandé pourquoi certains rouleaux en caoutchouc adhèrent parfaitement aux matériaux alors que d'autres glissent de manière inattendue ? Ou pourquoi certains rouleaux s'usent en quelques semaines alors que d'autres, d'apparence similaire, durent des années ? Le secret réside dans une spécification essentielle que trop d'ingénieurs négligent : le duromètre.

Le duromètre (dureté Shore) des rouleaux en caoutchouc est le facteur déterminant de leur performance fonctionnelle, avec des mesures allant de 20 à 95 Shore A. Cette spécification unique contrôle les caractéristiques de compression, les capacités d'adhérence et la résistance à l'usure - déterminant en fin de compte si un rouleau excellera ou échouera dans votre application spécifique.

Comprendre le duromètre et son impact sur la performance des rouleaux

Le duromètre est la mesure standard dans l'industrie de la dureté ou de la résistance à l'indentation d'un composé en caoutchouc. Pour les rouleaux en caoutchouc, cette spécification est généralement mesurée sur l'échelle Shore A, qui va d'extrêmement doux (environ 20A) à très ferme (95A). Au-delà de cette fourchette, les matériaux entrent dans le domaine des plastiques durs plutôt que dans celui des élastomères.

Comment le duromètre est-il mesuré ?

Le test du duromètre Shore mesure la profondeur à laquelle un pénétrateur standardisé pénètre la surface du caoutchouc dans des conditions contrôlées. Moins l'indentateur pénètre, plus la valeur du duromètre est élevée. Ce test simple révèle des informations cruciales sur la manière dont le caoutchouc se comportera dans des conditions d'utilisation réelles.

Pour les rouleaux en caoutchouc en particulier, la mesure est généralement effectuée directement sur la surface du rouleau après sa fabrication. Chez PTSMAKE, nous effectuons plusieurs mesures en différents points de la circonférence et de la largeur du rouleau afin de garantir une dureté constante sur l'ensemble du composant.

Plages de duromètres et leurs applications

L'ensemble du spectre duromètre peut être divisé en plusieurs gammes fonctionnelles, chacune adaptée à des applications spécifiques :

| Gamme de duromètres | Classification | Applications typiques | Caractéristiques de compression |

|---|---|---|---|

| 20-40 Shore A | Douceur | Alimentation en matériaux, applications à forte préhension, manipulation de matériaux délicats | Déformation importante, surface de contact maximale |

| 45-65 Shore A | Moyen | Usage général, applications d'impression, traitement des textiles | Déformation modérée, bon équilibre adhérence/usure |

| 70-85 Shore A | Moyennement dur | Transport de matériaux lourds, environnements à abrasion modérée | Déformation limitée, durabilité accrue |

| 85-95 Shore A | Dur | Environnements à forte abrasion, applications de précision | Déformation minimale, résistance maximale à l'usure |

Le choix du duromètre approprié dépend entièrement des exigences spécifiques de votre application. Au cours de mes années de conception de systèmes de rouleaux, j'ai constaté que le choix du duromètre est souvent plus important pour la réussite de l'application que le choix du matériau de base.

Comment le duromètre affecte la compression du rouleau

Les caractéristiques de compression d'un rouleau en caoutchouc sont directement liées à son indice de duromètre. Cette relation a un impact sur plusieurs facteurs clés de performance.

Compression et récupération

La déformation rémanente à la compression désigne la capacité d'un rouleau à reprendre ses dimensions d'origine après avoir été comprimé. Les rouleaux de faible duromètre (plus souples) présentent généralement une déformation par compression plus importante au fil du temps, ce qui signifie qu'ils peuvent ne pas retrouver complètement leur forme d'origine après une compression prolongée.

Ceci est particulièrement important dans les applications où les rouleaux restent en contact sous pression pendant des périodes prolongées. Par exemple, dans une presse d'imprimerie qui reste inactive pendant les week-ends, les rouleaux souples peuvent développer des méplats temporaires à l'endroit où ils entrent en contact avec d'autres surfaces.

Le temps de récupération varie également en fonction du duromètre. Les composés plus souples se rétablissent plus lentement que les composés plus durs, ce qui peut affecter les performances dans les opérations à grande vitesse où le rouleau doit se comprimer et se rétablir de façon répétée.

Répartition de la charge et encombrement

L'"empreinte" ou la zone de contact d'un rouleau contre une autre surface varie inversement au duromètre. Les rouleaux plus souples créent de plus grandes zones de contact lorsqu'ils se déforment sous la pression, tandis que les rouleaux plus durs maintiennent des zones de contact plus petites et plus définies.

Cette relation a des implications significatives pour des applications telles que :

- Applications de pression au niveau du collet: Les rouleaux plus souples répartissent la pression sur de plus grandes surfaces, réduisant ainsi la pression à un point donné.

- Alimentation en matériaux: Les rouleaux plus souples s'adaptent mieux aux surfaces irrégulières et offrent une adhérence plus régulière.

- Revêtement de précision: Les rouleaux plus durs maintiennent des zones de contact plus précises pour une application contrôlée

Dans le cadre d'un projet particulièrement difficile, nous avons remplacé les rouleaux duromètres 85A d'un client par des versions 55A, ce qui a permis de résoudre les problèmes persistants de glissement des matériaux en augmentant la surface de contact de près de 40% sans modifier la pression appliquée.

Caractéristiques d'adhérence et de traction

L'impact le plus immédiatement perceptible du duromètre est peut-être celui sur les capacités d'adhérence d'un rouleau. Cette relation suit une corrélation généralement inverse : les rouleaux plus souples offrent généralement une meilleure adhérence que les rouleaux plus durs.

La relation entre le duromètre et l'adhérence

Les rouleaux plus souples (20-40A) s'adaptent plus facilement aux irrégularités de surface des matériaux manipulés, ce qui crée un effet de levier :

- Surfaces de contact plus grandes

- Meilleur engagement de la surface au niveau micro

- Amélioration de la friction grâce à l'emboîtement mécanique

- Meilleure adhérence sur les matériaux lisses ou glissants

Les rouleaux plus durs (70-95A) conservent leur forme sous la charge, ce qui permet d'offrir.. :

- Réduction de la déformation des matériaux

- Pression de contact plus constante et plus prévisible

- Diminué hystérésis6 les pertes d'énergie

- Amélioration de la stabilité dimensionnelle sous charge

Exigences de préhension spécifiques à l'application

Les exigences en matière d'adhérence varient considérablement d'une application à l'autre :

- Systèmes d'alimentation en feuilles bénéficient généralement de duromètres plus souples (30-50A) pour maximiser l'adhérence sur les feuilles individuelles

- Systèmes de tension de bande utilisent souvent des duromètres moyens (50-70A) pour équilibrer l'adhérence avec une déformation minimale du matériau

- Systèmes de transport pilotés peut nécessiter des duromètres plus durs (70-85A) pour minimiser le glissement entre le rouleau et le système d'entraînement

Impact du duromètre sur la résistance à l'usure

Le duromètre a un impact significatif sur la résistance à l'usure d'un rouleau et sur sa durée de vie globale. Cette relation est généralement proportionnelle : les composés plus durs offrent généralement une plus grande résistance à l'usure que les composés plus souples.

Résistance à l'abrasion sur toute la gamme des duromètres

Les composés de caoutchouc plus durs (85-95A) présentent une résistance supérieure aux :

- Abrasion de la surface due au mouvement du matériau

- Coupure et déchiquetage à partir de matériaux tranchants

- Changements dimensionnels dus au fonctionnement continu

Les composés plus souples (20-40A) sont plus sensibles aux.. :

- Usure progressive due au frottement des matériaux

- Détérioration de la surface par des matériaux abrasifs

- Déformation permanente sous charges soutenues

Cette différence est particulièrement importante dans les applications où les rouleaux entrent en contact avec des matériaux abrasifs tels que le papier avec des charges, les textiles avec des composés d'encollage, ou tout processus impliquant des particules.

Considérations relatives à la durée de vie

Lors de la conception de systèmes de rouleaux en caoutchouc, nous devons souvent trouver un équilibre entre les exigences d'adhérence (en favorisant les duromètres les plus souples) et la résistance à l'usure (en favorisant les duromètres les plus durs). Ce compromis est fondamental pour la conception des rouleaux.

Pour les applications nécessitant ces deux caractéristiques, plusieurs approches peuvent être efficaces :

- Rouleaux à double duromètre: Combinaison d'une couche extérieure plus souple et d'une couche intérieure plus dure

- Surfaces texturées: Ajouter des motifs aux composés plus durs pour augmenter l'adhérence

- Composés spécialisés: Utilisation d'additifs qui améliorent l'adhérence sans réduire le duromètre

- Rouleaux en composite: Incorporation de différents matériaux dans des sections spécifiques du rouleau

Sélection du duromètre optimal pour votre application

Le choix du bon duromètre implique l'analyse de plusieurs facteurs clés :

Caractéristiques des matériaux

Tenez compte des matériaux que vos rouleaux traiteront :

- Les matériaux délicats ou facilement endommagés nécessitent généralement des rouleaux plus souples.

- Les matériaux abrasifs exigent généralement des composés plus durs

- Les matériaux présentant des surfaces irrégulières nécessitent souvent des duromètres plus souples pour un contact homogène.

- Des matériaux de grande valeur justifient des composés de rouleaux de première qualité qui optimisent les caractéristiques de manipulation.

Paramètres opérationnels

Évaluez vos conditions d'exploitation spécifiques :

- Les vitesses plus élevées bénéficient généralement de duromètres plus élevés avec une récupération plus rapide.

- Les charges plus importantes nécessitent généralement des composés plus durs pour résister à la déformation.

- Le fonctionnement continu favorise les composés plus durs et plus résistants à l'usure.

- Le fonctionnement intermittent peut permettre d'utiliser des composés plus souples pour améliorer l'adhérence.

Facteurs environnementaux

Les conditions environnementales peuvent avoir un impact significatif sur le choix du duromètre :

- Des températures plus élevées exigent généralement des duromètres initiaux plus durs (car la chaleur ramollit souvent le caoutchouc).

- L'exposition aux huiles ou aux solvants peut altérer le duromètre effectif au fil du temps.

- L'humidité élevée peut affecter les caractéristiques de surface de certains composés

- L'exposition aux UV peut faire durcir prématurément certains composés de caoutchouc.

En examinant attentivement ces facteurs, vous pouvez sélectionner le duromètre optimal qui offre l'équilibre parfait entre les caractéristiques de compression, les capacités d'adhérence et la résistance à l'usure pour les exigences de votre application spécifique.

Caractéristiques avancées : Couronnes, contours et finitions spéciales

Vous êtes-vous déjà demandé pourquoi certaines lignes de fabrication fonctionnent parfaitement pendant des années alors que d'autres sont constamment confrontées à des problèmes de suivi des matériaux et à une qualité de produit irrégulière ? Le secret réside souvent dans les caractéristiques de conception spécifiques de leurs rouleaux en caoutchouc, que la plupart des gens ne remarquent jamais.

Les rouleaux en caoutchouc de conception avancée intègrent des éléments techniques sophistiqués tels que des profils couronnés pour la correction automatique de la trajectoire, des formes profilées adaptées aux propriétés spécifiques des matériaux et des finitions de surface spécialisées qui optimisent les capacités d'adhérence, de dégagement et de traitement dans diverses applications industrielles.

Comprendre l'importance de la géométrie avancée des rouleaux

La fabrication moderne exige une précision et une régularité que les rouleaux cylindriques standard ne peuvent souvent pas offrir. Les caractéristiques géométriques avancées transforment les rouleaux en caoutchouc de base en outils spécialisés qui résolvent activement les problèmes de traitement courants.

Profilés à rouleaux couronnés : Suivi des matériaux par autocorrection

L'une des caractéristiques avancées les plus précieuses dans la conception des rouleaux en caoutchouc est le profil couronné - une modification subtile mais incroyablement efficace où le diamètre du rouleau est légèrement plus grand au centre que sur les bords.

Fonctionnement des profils couronnés

La forme bombée crée un mécanisme de suivi naturel qui centre automatiquement les matériaux lorsqu'ils passent sur le rouleau. La physique qui sous-tend cette action d'autocorrection est fascinante :

- Lorsque le matériau commence à se décentrer, il rencontre le diamètre décroissant du rouleau.

- Cela crée une tension différentielle sur la largeur du matériau

- La tension plus élevée d'un côté tire naturellement le matériau vers le centre du rouleau

- Cette correction continue s'effectue sans capteurs ni systèmes de contrôle.

Dans les opérations de manutention de bandes à grande vitesse, une couronne bien conçue peut éliminer les problèmes de suivi qui nécessiteraient autrement des systèmes de guidage électroniques complexes.

Considérations relatives à la conception de la couronne

Tous les rouleaux couronnés ne sont pas créés égaux. Le profil de la couronne doit être soigneusement étudié en fonction de :

- Propriétés des matériaux (élasticité, épaisseur, largeur)

- Vitesses de fonctionnement

- Exigences en matière de tension

- Angle d'enroulement autour du rouleau

- Conditions environnementales

La "hauteur" de la couronne (différence entre les diamètres du centre et du bord) varie généralement de 0,001" à 0,015" (0,025 mm à 0,38 mm) en fonction des exigences de l'application. Pour les bandes particulièrement larges ou les matériaux sensibles, des couronnes composées avec plusieurs sections de rayon peuvent être nécessaires.

Formes de rouleaux profilés : Modèles spécifiques aux matériaux

Au-delà de la simple couronne, certaines applications bénéficient de formes plus complexes conçues pour des interactions spécifiques entre les matériaux.

Dessins de contours courants

| Type de contour | Description du profil | Applications typiques | Principaux avantages |

|---|---|---|---|

| Sablier | Profil concave avec un milieu plus étroit | Matériaux épais et rigides | Amélioration du suivi, réduction des tensions sur les bords |

| Tonneau | Profil convexe (couronne standard) | Matériaux minces et flexibles | Auto-centrage, meilleure répartition de la tension |

| Étape | Sections à diamètres multiples | Matériaux stratifiés ou sensibles aux bords | Zones de tension contrôlées, alignement précis |

| Conique | Changement progressif de diamètre d'une extrémité à l'autre | Applications de guidage spécialisées | Mouvement de matériel dirigé, décalage intentionnel |

| Composé | Courbes ou transitions multiples | Chemins de matériaux complexes | Manipulation optimisée pour des largeurs ou des matériaux variables |

D'après mon expérience chez PTSMAKE, les rouleaux profilés ont permis de résoudre des problèmes persistants qu'aucune autre approche ne pouvait résoudre. Par exemple, nous avons créé un rouleau profilé personnalisé pour un client traitant des laminés délicats, ce qui a permis d'éliminer les problèmes de plissement des bords auxquels il était confronté depuis des années.

Finitions de surface spécialisées pour des performances accrues

Alors que la géométrie du profil détermine la façon dont les matériaux se déplacent sur un rouleau, l'état de surface détermine la façon dont le matériau interagit directement avec le rouleau au niveau microscopique.

Motifs de surface rainurés

Les motifs rainurés découpés dans la surface du rouleau remplissent plusieurs fonctions essentielles en fonction de leur conception :

Rainures droites

Des rainures droites parallèles à l'axe du rouleau sont couramment utilisées pour.. :

- Permettre à l'air de s'échapper pendant les opérations à grande vitesse, en empêchant l'air d'être piégé

- Fournir des canaux pour l'écoulement de l'humidité ou des fluides de traitement

- Créer un glissement contrôlé dans certaines zones du rouleau

- Améliore l'adhérence sur les matériaux lisses ou glissants

L'espacement, la profondeur et le profil des rainures doivent être précisément adaptés à l'application. Dans la manutention du papier, par exemple, des rainures étroites et peu profondes peuvent être idéales, tandis que le traitement des tissus peut nécessiter des canaux plus larges et plus profonds.

Rainures en spirale

Les rainures en spirale ou hélicoïdales introduisent des forces latérales qui peuvent :

- Diriger activement les matériaux vers un côté du rouleau

- Contrecarrer les tendances naturelles à la dérive de certains matériaux

- Créer des effets de mélange ou d'étalement dans les applications de revêtement

- Permet une évacuation plus uniforme de l'air sur toute la largeur du rouleau

Le pas de la spirale (angle par rapport à l'axe du rouleau) détermine l'intensité de la force latérale appliquée au matériau.

Motifs de losanges et de hachures

Des motifs de rainures plus complexes, tels que des configurations en losange ou en hachures croisées, offrent des avantages :

- Amélioration multidirectionnelle de la prise en main

- Capacités supérieures de dégagement d'air

- Réduction de la surface de contact avec le matériau pour le traitement des substances collantes

- Amélioration des caractéristiques de libération des matériaux adhésifs

Ces motifs sont particulièrement utiles dans les opérations de transformation où les matériaux peuvent avoir des propriétés directionnelles inhérentes qui affectent leurs caractéristiques de manipulation.

Finitions de surface texturées

Outre les rainures, diverses finitions texturées peuvent être appliquées aux surfaces des rouleaux en caoutchouc afin d'obtenir des caractéristiques de performance spécifiques :

Textures micro-gaufrées

Le micro-gaufrage crée de minuscules motifs formés avec précision sur la surface du rouleau :

- Contrôler la quantité exacte de revêtement appliquée aux matériaux

- Créer un dégagement d'air contrôlé sans canaux pleins

- Fournir des caractéristiques de frottement précises

- Transmettre des motifs spécifiques aux matériaux transformés

Moderne gravure au laser7 permet d'obtenir une précision incroyable dans ces micropatterns, avec des caractéristiques aussi petites que 10 microns sur certains composés de caoutchouc.

Finitions sablées et grenaillées

Le sablage abrasif contrôlé crée des textures de surface aléatoires qui :

- Fournir une prise constante et non directionnelle

- Réduire la sensibilité à l'alignement des matériaux

- Offrent d'excellentes propriétés de démoulage pour les matériaux collants

- Créer des finitions semi-mates sur des matériaux traités

La profondeur et le motif de la texture peuvent être contrôlés par la taille, la dureté, la pression et le temps d'exposition du support de sablage pendant le processus de finition.

Finitions polies et lisses

Certaines applications nécessitent des surfaces de rouleaux exceptionnellement lisses :

- Transférer des impressions parfaites dans les applications d'impression

- Maintenir une planéité absolue lors des opérations de laminage

- Distribution extrêmement uniforme de la pression

- Éliminer le transfert de motifs sur les matériaux sensibles

L'obtention de finitions vraiment lisses nécessite des composés spéciaux et des processus de polissage en plusieurs étapes pour créer des surfaces dont les mesures de rugosité sont inférieures à 0,5μm Ra.

Technologies des rouleaux hybrides

Les solutions les plus avancées en matière de rouleaux en caoutchouc combinent souvent plusieurs caractéristiques pour répondre aux exigences d'applications complexes.

Constructions à plusieurs duromètres

Les rouleaux présentant différentes zones de dureté sur leur surface peuvent fournir :

- Caractéristiques de compression variables sur la largeur du rouleau

- Profils de déflexion contrôlés sous charge

- Différentes zones de frottement pour des sections de matériaux spécifiques

- Manipulation optimisée de matériaux aux propriétés variées

Ces constructions sont particulièrement utiles dans les opérations de transformation en grande laize de matériaux composites ayant des caractéristiques de bord et de centre différentes.

Conception de rouleaux segmentés

Certaines applications avancées bénéficient de rouleaux segmentés :

- Les différentes sections peuvent tourner à des vitesses différentes

- Les sections peuvent être remplacées individuellement si elles sont endommagées

- Différents matériaux ou finitions peuvent être combinés dans un même rouleau.

- Des solutions de manutention personnalisées peuvent être créées pour les matériaux complexes

J'ai mis en œuvre des conceptions segmentées pour des clients traitant des matériaux à plusieurs voies où chaque voie nécessitait des caractéristiques de manutention différentes, ce qui leur a permis d'éviter d'avoir recours à plusieurs lignes de traitement.

Systèmes de rouleaux à température contrôlée

Les systèmes de rouleaux en caoutchouc les plus sophistiqués intègrent un contrôle de la température :

- Maintien des propriétés du caoutchouc malgré les variations de la température ambiante

- Créer des zones de température spécifiques sur toute la largeur du rouleau

- Fournir du chauffage ou du refroidissement aux matériaux de traitement

- Assurer des performances constantes dans des conditions d'exploitation variables

Ces systèmes de rouleaux avancés sont à la pointe de la technologie en matière de manutention, offrant une précision et une régularité impossibles à obtenir avec les rouleaux de conception antérieure.

En incorporant ces caractéristiques avancées - profils couronnés, formes profilées et finitions spécialisées - les fabricants peuvent résoudre des problèmes de manutention difficiles, améliorer la qualité des produits et accroître l'efficacité de la production au-delà de ce qui serait possible avec des rouleaux de conception standard.

Options de maintenance, de remplacement et de personnalisation

Avez-vous déjà été confronté à des arrêts inattendus de votre chaîne de production en raison de défaillances de rouleaux en caoutchouc ? Ces interruptions coûteuses ne sont pas seulement frustrantes - elles sont souvent tout à fait évitables grâce à une approche de maintenance appropriée et à une stratégie de remplacement en temps opportun.

Pour maximiser les performances des rouleaux en caoutchouc, il faut adopter une approche proactive sur trois fronts : mettre en œuvre des routines d'entretien systématique, reconnaître quand il est nécessaire de refaire la surface ou de remplacer les rouleaux, et sélectionner des configurations personnalisées avec des dimensions, des matériaux et des traitements de surface spécifiques, optimisés pour les exigences exactes de l'application.

L'importance cruciale d'un bon entretien des rouleaux

Les rouleaux en caoutchouc représentent un investissement important dans votre équipement de production, et leur état a un impact direct sur la qualité du produit et l'efficacité opérationnelle. La mise en place de protocoles d'entretien appropriés peut considérablement prolonger leur durée de vie tout en garantissant des performances constantes.

Procédures de nettoyage pour différents matériaux de rouleaux

Les différents matériaux élastomères nécessitent des approches de nettoyage spécifiques pour éviter les dommages tout en éliminant efficacement les contaminants :

| Matériau | Nettoyants recommandés | Ce qu'il faut éviter | Fréquence de nettoyage |

|---|---|---|---|

| Caoutchouc naturel | Eau et savon doux | Solvants pétroliers, acides forts | Chaque semaine ou après des modifications matérielles |

| Néoprène | Détergents doux, alcool isopropylique | Cétones, oxydants puissants | Toutes les deux semaines ou en cas de souillure visible |

| Nitrile | Solvants, détergents les plus courants | Acides forts, esters | Tous les mois ou lorsque les performances changent |

| EPDM | Solutions savonneuses douces, nettoyants alcalins | Huiles de pétrole, solvants aromatiques | Hebdomadaire dans des environnements poussiéreux |

| Polyuréthane | Détergents doux, certains solvants | Acides concentrés, MEK | Après chaque cycle de production |

| Silicone | Eau chaude, savon doux, alcool isopropylique | Caustiques concentrés | Quotidiennement dans les applications de transformation des aliments |

Lors du nettoyage, utilisez toujours des chiffons doux ou des tampons non abrasifs pour éviter de rayer la surface du rouleau. Pour les résidus tenaces, il est généralement préférable de tremper le rouleau plutôt que de le frotter afin de préserver l'intégrité de la surface.

Calendriers d'inspection et de maintenance préventive

Une inspection régulière est la pierre angulaire d'un entretien efficace des rouleaux. Sur la base de mon expérience à PTSMAKE, je recommande d'établir un calendrier qui comprend :

Contrôles visuels quotidiens

- Rechercher des dommages visibles, des coupures ou des entailles.

- Vérifier qu'il n'y a pas d'accumulation de matériau ou de contamination

- Observer toute forme d'usure inhabituelle

- Écouter les bruits inhabituels pendant le fonctionnement

Inspections physiques hebdomadaires

- Mesurer le duromètre en plusieurs points (à l'aide d'un duromètre portable).

- Vérifier s'il y a des changements dimensionnels

- Contrôler le fonctionnement des roulements, le cas échéant

- Vérifier le bon alignement de la machine

Évaluations globales mensuelles

- Mesurer le TIR (faux-rond total indiqué) à l'aide d'un comparateur.

- Vérifier que le profil de la couronne est correctement entretenu

- Vérifier qu'il n'y a pas de dommages chimiques ou de gonflement

- Évaluer l'état général du rouleau par rapport aux mesures de référence

La documentation est essentielle - conservez des enregistrements de toutes les inspections, en notant tout changement au fil du temps. Ces données historiques révèlent souvent des schémas de dégradation progressive qui peuvent aider à prévoir la défaillance avant qu'elle ne se produise.

Meilleures pratiques de stockage et de manipulation

Le stockage adéquat des rouleaux de rechange et leur manipulation pendant l'entretien ont un impact significatif sur la durée de vie des rouleaux :

Contrôle de la température: Stocker les rouleaux en caoutchouc à des températures modérées (50-70°F/10-21°C) dans la mesure du possible. Les températures extrêmes peuvent altérer de façon permanente les propriétés du caoutchouc.

Protection contre la lumière: Protéger les rouleaux de la lumière directe du soleil et de l'exposition aux UV, qui peuvent provoquer des craquelures dues à l'ozone et un vieillissement prématuré.

Position Rotation: Faire tourner régulièrement (au moins une fois par mois) les rouleaux stockés afin d'éviter les méplats et les déformations permanentes.

Soutien à la distribution: Stocker les rouleaux soit debout sur leur extrémité (pour les rouleaux plus courts), soit soutenus uniformément sur toute leur longueur afin d'éviter toute flexion ou déviation du noyau.

Éviter les contacts: Éviter tout contact avec des huiles, des solvants et d'autres produits chimiques, même pendant le stockage. Même l'exposition à la vapeur peut endommager certains composés.

Lors du retrait ou de la réinstallation des rouleaux pendant l'entretien, soulevez toujours uniformément les deux extrémités pour éviter de plier le noyau, et évitez les chocs ou les chutes qui peuvent endommager à la fois le revêtement en caoutchouc et le noyau métallique.

Savoir quand refaire la surface ou la remplacer

Même avec un excellent entretien, les rouleaux en caoutchouc finissent par nécessiter un resurfaçage ou un remplacement complet. Savoir quand prendre ces mesures permet de maximiser la valeur des rouleaux tout en évitant les problèmes de qualité.

Indicateurs clés de la détérioration des rouleaux de caoutchouc

Plusieurs conditions observables signalent qu'un rouleau a besoin d'attention :

Signes d'endommagement de la surface

- Vitrage: Zones de surface brillantes et durcies indiquant des dommages causés par la chaleur

- Craquage: Fractures visibles à la surface du caoutchouc (souvent liées à l'ozone)

- Chunking: Pièces manquantes du revêtement en caoutchouc

- Rainurage: Canaux involontaires creusés dans la surface

- Points plats: Zones d'usure inégale provoquant des vibrations pendant la rotation

Symptômes opérationnels

- Qualité inégale des produits

- Problèmes de suivi visibles dans les documents web

- Augmentation du bruit ou des vibrations

- Diminution de l'adhérence ou glissement du matériau

- Application inégale de la pression

- Bruit de roulement ou chaleur excessive

Indicateurs de mesure

- Changements de duromètre dépassant ±5 points par rapport à la spécification d'origine

- TIR (faux-rond) dépassant la tolérance de l'application

- Perte des dimensions du profil de la couronne

- Modifications dimensionnelles du diamètre ou de la longueur

Lorsque ces indicateurs apparaissent, une action rapide permet souvent de sauver le rouleau en le resurfaçant plutôt qu'en le remplaçant complètement.

Options de resurfaçage ou de récupération

Les termes "resurfaçage" et "récupération" représentent différents niveaux de remise à neuf des rouleaux :

Resurfaçage consiste à enlever une quantité minimale du caoutchouc existant pour restaurer les caractéristiques de la surface d'origine. Ce processus enlève généralement 0,010"-0,030" (0,25-0,76mm) de matériau et convient lorsque :

- Les dommages en surface sont peu profonds

- Le caoutchouc de base reste en bon état

- Les changements dimensionnels sont minimes

- Les profils géométriques d'origine doivent être restaurés

Récupération (ou récupération) consiste à décaper complètement l'ancien caoutchouc et à appliquer un nouveau revêtement. Ce processus plus approfondi est nécessaire dans les cas suivants

- Les dommages s'étendent en profondeur dans la couche de caoutchouc

- Le composé s'est dégradé chimiquement

- Des changements dimensionnels significatifs sont intervenus

- Un autre mélange de caoutchouc est souhaité

L'aspect économique favorise généralement le resurfaçage lorsque cela est possible, car il préserve davantage l'investissement d'origine. Cependant, la récupération permet souvent d'obtenir un rouleau effectivement neuf pour 60-70% du coût d'un remplacement complet.