L'UHMWPE est-il usinable ?

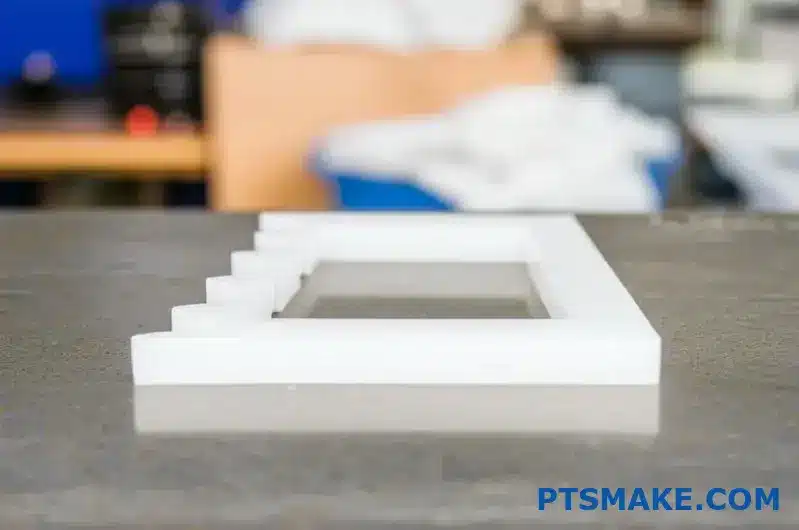

Avez-vous déjà essayé d'usiner l'UHMWPE pour constater que vos outils se gommaient ou que le matériau se déformait sous la pression ? J'ai vu de nombreux ingénieurs se débattre avec ce plastique unique. Ses propriétés exceptionnelles le rendent précieux, mais elles posent également des problèmes d'usinage importants qui peuvent entraîner des retards dans les projets et des problèmes de qualité.

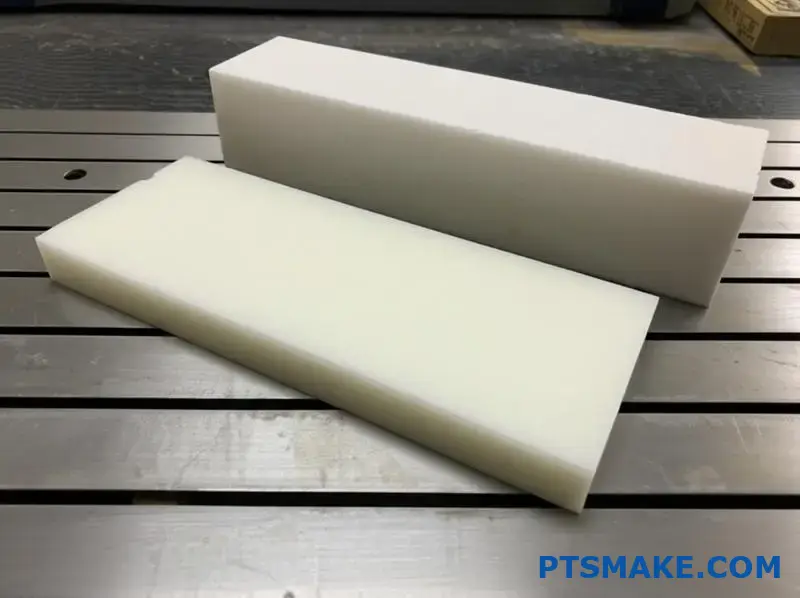

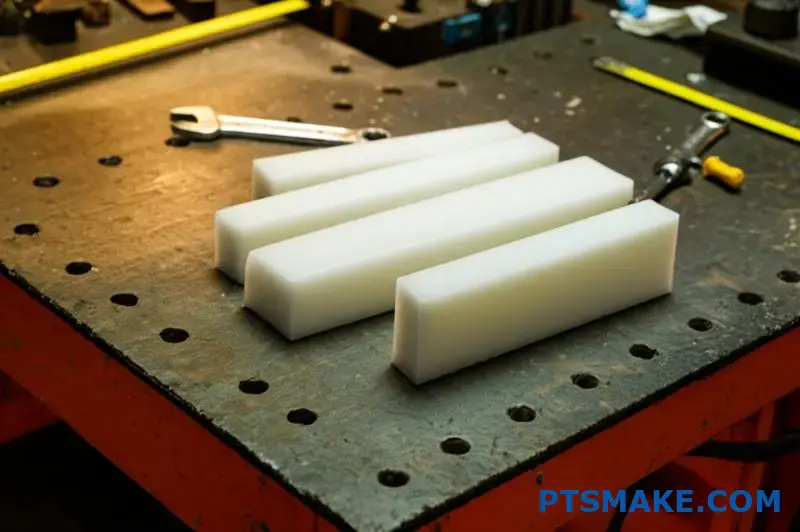

Oui, le polyéthylène à ultra-haut poids moléculaire (UHMWPE) peut être usiné, mais il nécessite des techniques spécifiques. Son faible coefficient de frottement et son poids moléculaire élevé exigent des outils tranchants, des vitesses plus lentes, un refroidissement adéquat et une fixation spécialisée pour obtenir des résultats précis.

J'ai travaillé avec l'UHMWPE dans le cadre de nombreux projets chez PTSMAKE, et je peux vous dire qu'il vaut la peine de maîtriser ses exigences en matière d'usinage. Ce matériau offre une résistance à l'usure et une résistance aux chocs incroyables que peu d'autres plastiques peuvent égaler. Si vous envisagez d'utiliser l'UHMWPE pour votre prochain projet, vous voudrez comprendre les défis et les solutions spécifiques qui permettent d'usiner efficacement ce matériau polyvalent.

Quels sont les inconvénients et les avantages de l'UHMWPE ?

Vous êtes-vous déjà demandé pourquoi certains matériaux semblent parfaits pour une application et problématiques pour une autre ? L'UHMWPE présente exactement ce paradoxe : il offre des propriétés exceptionnelles qui enthousiasment les ingénieurs tout en créant des défis qui peuvent rendre les équipes de fabrication folles.

Le polyéthylène à poids moléculaire ultra-élevé (UHMWPE) associe une résistance à l'usure, une résistance aux chocs et une stabilité chimique remarquables à de faibles propriétés de frottement. Cependant, il souffre d'une machinabilité difficile, d'une mauvaise résistance à la chaleur, d'une susceptibilité à la dégradation par les UV et de caractéristiques de collage difficiles qui limitent certaines applications.

Comprendre les propriétés fondamentales de l'UHMWPE

L'UHMWPE se distingue des plastiques techniques par sa structure moléculaire unique. Avec des chaînes moléculaires qui peuvent être 10 à 100 fois plus longues que le polyéthylène standard, ce matériau présente des propriétés mécaniques exceptionnelles. Le poids moléculaire extraordinairement élevé (généralement de 3,5 à 7,5 millions de g/mol) crée un matériau dont les chaînes imbriquées offrent une résistance à l'usure et une ténacité supérieures.

Depuis plus de 15 ans que je travaille pour PTSMAKE, j'ai pu constater que ce matériau surpasse de nombreux métaux et autres plastiques dans les applications à haute résistance à l'usure. La structure moléculaire confère à l'UHMWPE sa combinaison caractéristique de :

- Coefficient de frottement extrêmement faible (similaire à celui du PTFE)

- Résistance exceptionnelle à l'abrasion

- Haute résistance aux chocs, même à des températures cryogéniques

- Résistance chimique à la plupart des acides, bases et solvants

- Propriétés autolubrifiantes

- Excellente résistance à la fatigue

Principaux avantages de l'UHMWPE

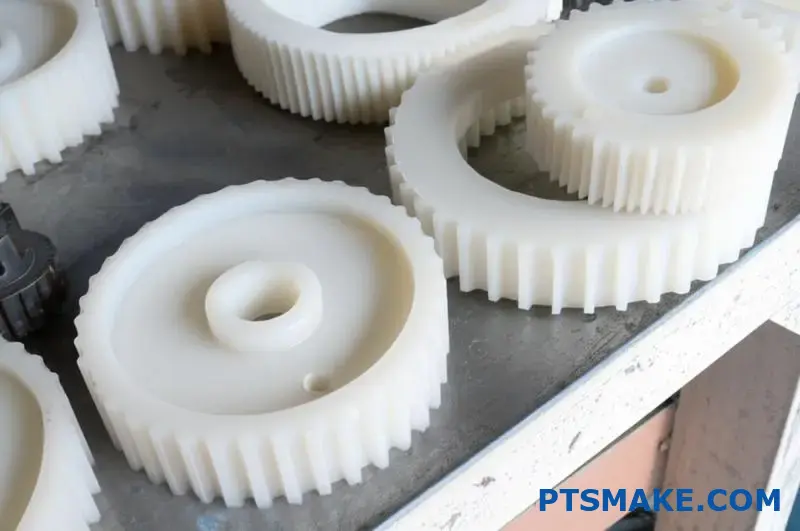

Résistance à l'usure et durabilité supérieures

L'UHMWPE offre des propriétés d'usure exceptionnelles qui le rendent idéal pour les composants exposés à une friction constante. Ce performance tribologique1 se traduit par une longévité dans des applications telles que :

- Composants de convoyeurs et revêtements de goulottes

- Engrenages et pignons

- Bandes et guides d'usure

- Composants de l'équipement minier

Lors de l'usinage de pièces en UHMWPE pour des environnements à forte usure, nous obtenons systématiquement une durée de vie 3 à 5 fois supérieure à celle des matériaux traditionnels tels que le nylon ou l'acétal.

Résistance chimique

Un autre avantage important est la remarquable stabilité chimique de l'UHMWPE. Il résiste :

- Acides et bases

- Solvants organiques

- Alcools et cétones

- Humidité et eau

Il est donc parfait pour les équipements de traitement chimique, les réservoirs de stockage et les composants de laboratoire où d'autres matériaux se dégraderaient rapidement.

Une force d'impact exceptionnelle

La capacité de l'UHMWPE à absorber l'énergie d'un impact sans se fissurer ou se briser le distingue de la plupart des plastiques techniques. J'ai vu des composants en UHMWPE résister à des impacts qui auraient brisé d'autres matériaux, en particulier dans des environnements à basse température où de nombreux plastiques deviennent cassants.

Inconvénients de l'UHMWPE

Défis en matière de fabrication

Malgré ses propriétés impressionnantes, l'UHMWPE présente d'importantes difficultés de mise en œuvre :

| Méthode de fabrication | Défis posés par l'UHMWPE |

|---|---|

| Usinage CNC | Difficile à usiner proprement, tend à gommer les outils, mauvaise stabilité dimensionnelle |

| Moulage par injection | Presque impossible en raison de la viscosité extrêmement élevée de la matière fondue |

| Extrusion | Nécessite un équipement et une expertise spécialisés |

| Moulage par compression | Méthode de traitement primaire mais lente et limitée aux formes simples |

Chez PTSMAKE, nous avons mis au point des protocoles d'usinage spécialisés pour l'UHMWPE afin de surmonter ces difficultés, mais ils nécessitent un équipement de précision et des opérateurs expérimentés.

Plage de température limitée

Si l'UHMWPE est exceptionnellement performant à basse température, il souffre lorsqu'il est exposé à la chaleur :

- Commence à se ramollir autour de 80°C (176°F)

- La déformation se produit à des températures relativement basses

- Ne peut être utilisé dans des applications à haute température

Cette limitation de température restreint son utilisation dans de nombreux environnements industriels où l'exposition à la chaleur est fréquente.

Faible résistance aux UV

L'UHMWPE se dégrade lorsqu'il est exposé à la lumière ultraviolette, ce qui le rend impropre aux applications extérieures sans additifs ou revêtements de protection. Le matériau peut devenir cassant et développer de fines fissures en surface après une exposition prolongée aux UV.

Difficultés de collage et d'assemblage

Les mêmes propriétés qui rendent l'UHMWPE chimiquement résistant le rendent également extrêmement difficile à coller :

- Les adhésifs conventionnels n'adhèrent pas bien

- Ne peut pas être soudé au solvant comme d'autres plastiques

- Nécessite des traitements de surface spéciaux pour un collage efficace

- La fixation mécanique est souvent la seule méthode d'assemblage fiable

Considérations sur les coûts

Bien qu'il ne s'agisse pas du plastique technique le plus cher, l'UHMWPE est plus onéreux que les plastiques standard. Cette différence de coût est justifiée lorsque les avantages de performance du matériau correspondent aux exigences de l'application, mais elle peut être prohibitive pour les projets où ses propriétés uniques ne sont pas essentielles.

Équilibrer les avantages et les inconvénients

Pour choisir l'UHMWPE, il faut tenir compte de ses points forts et de ses limites. D'après mon expérience chez PTSMAKE, les applications les plus réussies tirent parti de la résistance à l'usure, de la résistance aux chocs et de la stabilité chimique de l'UHMWPE, tout en atténuant ses difficultés de traitement grâce à des techniques de conception et de fabrication appropriées.

Pour de nombreux clients, la durée de vie prolongée et la réduction des coûts de maintenance justifient en fin de compte l'investissement initial plus élevé dans les composants en UHMWPE. Toutefois, les applications nécessitant une résistance à la chaleur, une stabilité aux UV ou des méthodes d'assemblage complexes peuvent bénéficier de matériaux alternatifs ou de solutions composites.

Quelle est la souplesse de l'UHMW ?

Vous êtes-vous déjà demandé si ce plastique UHMW résistant pouvait se plier sans se rompre pour votre application ? De nombreux ingénieurs sont confrontés à ce dilemme lorsqu'ils choisissent des matériaux pour des pièces qui doivent être à la fois durables et flexibles, compromettant souvent une qualité pour une autre et se retrouvant avec des composants qui tombent en panne prématurément.

L'UHMW (polyéthylène de poids moléculaire ultra-élevé) offre une flexibilité modérée et d'excellentes propriétés de mémoire. Bien qu'il ne soit pas aussi souple que le caoutchouc ou les élastomères, l'UHMW peut fléchir sous l'effet d'une charge et reprendre sa forme initiale, ce qui le rend idéal pour les applications nécessitant à la fois une résistance aux chocs et un certain degré de flexion sans déformation permanente.

Comprendre les caractéristiques de flexibilité de l'UHMW

Le polyéthylène UHMW occupe une position unique dans la gamme des plastiques techniques. Sa structure moléculaire à longue chaîne lui confère une combinaison de rigidité et de flexibilité que peu de matériaux peuvent égaler. Cet équilibre le rend particulièrement précieux pour les applications où un certain degré de flexibilité est nécessaire, mais où une élasticité pure et simple compromettrait les exigences fonctionnelles.

La flexibilité de l'UHMW provient de sa structure semi-cristalline. Contrairement aux polymères entièrement cristallins qui ont tendance à être cassants, ou aux polymères complètement amorphes qui peuvent être trop mous, l'UHMW possède des régions d'arrangements moléculaires ordonnés (cristallins) et désordonnés (amorphes). Cette caractéristique structurelle permet au matériau de fléchir sous la charge tout en conservant une stabilité dimensionnelle globale.

Mesure de la flexibilité de l'UHMW

Lorsque l'on parle de flexibilité en termes d'ingénierie, on se réfère souvent à des propriétés mécaniques spécifiques qui peuvent être mesurées et comparées. Pour l'UHMW, ces propriétés clés sont les suivantes :

| Propriété | Valeur typique Plage | Comparaison avec d'autres matériaux |

|---|---|---|

| Module de flexion | 0,7-1,5 GPa | Plus faible que le nylon (2-3 GPa), beaucoup plus faible que l'aluminium (69 GPa) |

| Allongement à la rupture | 200-350% | Plus élevé que l'acétal (25-75%), moins élevé que les TPE (300-700%) |

| La vie flexible | Excellent (10⁶+ cycles) | Supérieur à la plupart des plastiques rigides, inférieur aux élastomères |

| Flexibilité à froid | Maintient la flexibilité jusqu'à -40°F | Meilleur que la plupart des plastiques, qui deviennent cassants à basse température |

Au cours de mes années passées chez PTSMAKE, j'ai découvert que ces valeurs numériques ne représentent qu'une partie de l'histoire. La flexibilité réelle de l'UHMW devient plus évidente lors de la conception de pièces qui doivent absorber les chocs, s'adapter à de légers désalignements ou offrir des propriétés d'amortissement des vibrations.

Flexibilité de l'UHMW dans différents facteurs de forme

La flexibilité de l'UHMW varie considérablement en fonction de son épaisseur et de son facteur de forme. Il s'agit d'une considération essentielle lors de la conception de pièces nécessitant des caractéristiques de flexibilité spécifiques.

Corrélation entre l'épaisseur de la feuille et la flexibilité

Les feuilles d'UHMW présentent une relation prévisible entre l'épaisseur et la flexibilité :

- Feuilles minces (1/16" à 1/8") : Très flexibles, elles peuvent être pliées à la main

- Feuilles moyennes (1/4" à 1/2") : Flexibilité modérée, se plie sous l'effet d'une force importante

- Feuilles épaisses (3/4" et plus) : Flexibilité minimale, principalement rigide

Tige et tube UHMW

L'UHMW sous forme de barres ou de tubes présente des caractéristiques de flexibilité uniques. Les barres solides sont relativement rigides sur de courtes longueurs, mais peuvent présenter une flexion importante lorsque de plus grandes portées ne sont pas soutenues. L'UHMW tubulaire, que nous produisons occasionnellement pour des applications spécialisées, offre une flexibilité accrue par rapport aux profils solides d'un diamètre extérieur similaire.

Cette propriété rend les tubes UHMW particulièrement utiles pour les applications nécessitant à la fois une résistance à l'usure et la capacité de franchir des virages et des courbes, comme les systèmes de manutention de matériaux avec des trajectoires courbes.

Effets de la température sur la flexibilité de l'UHMW

L'un des aspects les plus remarquables de la flexibilité de l'UHMW est la façon dont il conserve ses performances dans une large gamme de températures. Contrairement à de nombreux plastiques qui deviennent cassants dans les environnements froids, l'UHMW conserve sa flexibilité même à des températures extrêmement basses.

Performance par temps froid

À des températures aussi basses que -40°F (-40°C), l'UHMW conserve la majeure partie de sa flexibilité à température ambiante. Cette résilience cryogénique2 en fait un excellent choix pour les équipements extérieurs, les entrepôts frigorifiques et les environnements polaires où d'autres matériaux deviendraient dangereusement cassants.

J'ai travaillé avec plusieurs clients de l'industrie alimentaire qui choisissent spécifiquement l'UHMW pour les composants des convoyeurs de congélation, précisément parce qu'il conserve sa résistance aux chocs et sa flexibilité dans ces conditions difficiles.

Effets de la chaleur sur la flexibilité

Si l'UHMW excelle dans les environnements froids, ses caractéristiques de flexibilité changent lorsque les températures augmentent :

- En dessous de 27°C (80°F) : Flexibilité optimale avec une excellente mémoire

- 80-120°F (27-49°C) : Flexibilité accrue, mémoire légèrement réduite

- Au-dessus de 49°C (120°F) : Augmentation significative de la flexibilité, réduction de l'intégrité structurelle

- Approche de 82°C (180°F) : Commence à se déformer de façon permanente, la flexibilité n'est plus une propriété pertinente.

Considérations sur la flexibilité en fonction de l'application

Le niveau de flexibilité approprié pour l'UHMW dépend entièrement des exigences de l'application. Chez PTSMAKE, nous aidons nos clients à évaluer si les caractéristiques de flexibilité de l'UHMW correspondent à leurs besoins spécifiques.

Applications idéales pour la flexibilité de l'UHMW

La flexibilité modérée de l'UHMW en fait un matériau particulièrement adapté :

- Composants d'absorption des chocs (pare-chocs, protections, tampons d'usure)

- Surfaces de manutention nécessitant une légère flexion (goulottes, liners)

- Pièces couvrant des espaces qui subissent des charges occasionnelles

- Composants devant s'adapter à la dilatation/contraction thermique

- Applications où l'amortissement des vibrations est bénéfique

Quand la flexibilité de l'UHMW peut être insuffisante

Pour les applications nécessitant une flexibilité ou une élasticité extrême, l'UHMW n'est pas forcément le meilleur choix :

- Joints ou garnitures d'étanchéité très souples (élastomères généralement meilleurs)

- Applications nécessitant des flexions extrêmes répétées (>90° d'angle)

- Composants qui doivent s'étirer de manière significative (de préférence des élastomères)

- Pièces nécessitant une résistance progressive (les composés de caoutchouc sont préférables)

Amélioration ou contrôle de la flexibilité des UHMW

Grâce à une ingénierie minutieuse et à la sélection des matériaux, nous pouvons influencer les caractéristiques de flexibilité des composants UHMW afin de mieux répondre aux exigences de l'application.

L'UHMW est disponible dans plusieurs formulations qui offrent des propriétés de flexibilité modifiées :

- UHMW standard : flexibilité de base

- UHMW avec additifs (silicone, etc.) : Légère augmentation de la flexibilité

- UHMW réticulé : flexibilité réduite, résistance accrue à la chaleur

- UHMW renforcé par des fibres : réduction significative de la flexibilité, augmentation de la rigidité

Des caractéristiques de conception peuvent également être incorporées pour créer une flexibilité contrôlée dans des structures UHMW autrement rigides. Il s'agit notamment de sections amincies, de charnières vivantes, de motifs en accordéon et de zones de vide stratégiques qui permettent des modèles de flexion prévisibles tout en maintenant l'intégrité structurelle globale.

L'UHMW est-il meilleur que le PEHD en termes d'usinabilité ?

Avez-vous eu du mal à choisir entre l'UHMW et le PEHD pour vos projets d'usinage ? De nombreux ingénieurs sont confrontés à ce dilemme lorsqu'ils mettent en balance les propriétés des matériaux et la faisabilité de la fabrication. Ils se demandent souvent si le prix élevé de l'UHMW se traduit par une meilleure usinabilité ou s'ils ne se compliquent pas inutilement la vie.

Si l'on compare l'usinabilité, le PEHD standard est généralement plus facile à usiner que le polyéthylène UHMW. Le PEHD produit des coupes plus nettes, de meilleures finitions et maintient des tolérances plus serrées avec moins d'usure de l'outil. Toutefois, le polyéthylène UHMW offre des performances supérieures dans les applications d'usure, bien qu'il soit plus difficile à usiner.

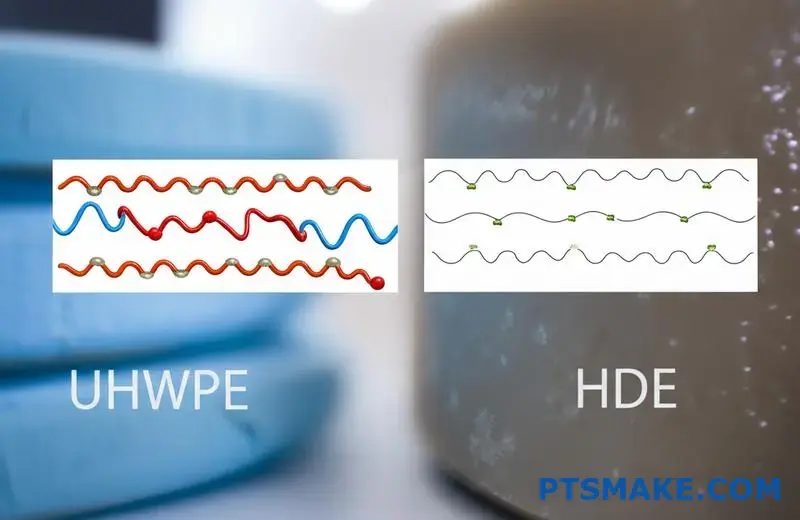

Comparaison des structures moléculaires de l'UHMW et du PEHD

La différence fondamentale entre l'UHMW et le PEHD commence au niveau moléculaire, ce qui a un impact direct sur l'usinabilité. L'UHMW (polyéthylène à ultra-haut poids moléculaire) possède des chaînes de polymères extrêmement longues dont le poids moléculaire se situe généralement entre 3,5 et 7,5 millions de g/mol, tandis que le PEHD (polyéthylène haute densité) standard possède des chaînes plus courtes dont le poids moléculaire se situe entre 0,05 et 0,25 million de g/mol.

Ces différences moléculaires créent des caractéristiques matérielles distinctes qui affectent l'usinage :

Effets de la longueur de la chaîne moléculaire sur l'usinage

Les chaînes moléculaires exceptionnellement longues de l'UHMW lui confèrent une résistance à l'usure et une résistance aux chocs exceptionnelles, mais posent des problèmes lors du processus d'usinage. Les longues chaînes enchevêtrées se comportent un peu comme un fil de pêche emmêlé lorsqu'elles sont coupées, ce qui rend difficile une séparation nette.

En revanche, les chaînes moléculaires plus courtes du PEHD permettent une coupe plus nette. Le matériau se sépare de manière plus prévisible sous l'outil de coupe, ce qui permet de réduire le gommage et d'obtenir des surfaces finies plus lisses.

Engagement de l'outil et formation de copeaux

Caractéristiques de l'usinage du PEHD

Lors de l'usinage du PEHD, les copeaux se forment et se détachent plus facilement de la pièce. Cette caractéristique se traduit par :

- Réduction de la chaleur générée lors de la coupe

- Moins de chargement et de gommage des outils

- Des taux d'enlèvement de matière plus prévisibles

- Meilleur état de surface à la sortie de la machine

D'après mon expérience chez PTSMAKE, le PEHD permet généralement des vitesses de coupe et des vitesses d'avance plus élevées que l'UHMW, ce qui le rend plus économique pour les productions en grande quantité.

Défis de l'usinage de l'UHMW

L'UHMW présente plusieurs défis particuliers lors des opérations d'usinage :

- Tendance à gommer les outils de coupe

- Frottement plus important et production de chaleur plus élevée

- Refoulement du matériau contre les arêtes de coupe

- Plus grande difficulté à maintenir des tolérances serrées

- Usure plus prononcée de l'outil

Ces problèmes découlent de la résistance à l'abrasion et des propriétés autolubrifiantes remarquablement élevées de l'UHMW - les caractéristiques mêmes qui le rendent précieux dans les applications finales posent souvent des problèmes lors de la fabrication.

Comparaison des contrôles de tolérance

Le maintien de la précision dimensionnelle représente l'une des différences les plus importantes entre l'usinage de ces matériaux.

| Aspect | PEHD | UHMW |

|---|---|---|

| Stabilité dimensionnelle | Bon | Passable à médiocre |

| Capacité de tolérances serrées | ±0,003" relativement facile | ±0,005" défi |

| Tendance à la déformation | Faible | Modéré |

| Sensibilité à la chaleur pendant l'usinage | Plus bas | Plus élevé |

| Changement dimensionnel après usinage | Minime | Plus prononcés |

Le PEHD présente généralement une meilleure stabilité dimensionnelle pendant et après l'usinage. L'UHMW a davantage tendance à se "détendre" après l'usinage, les contraintes internes se redistribuant, ce qui entraîne parfois de légères modifications dimensionnelles quelques heures, voire quelques jours, après l'opération d'usinage.

Capacités de finition de surface

La qualité de la finition de surface réalisable est un autre élément important à prendre en compte lors du choix de ces matériaux pour les pièces usinées.

HDPE Finition de la surface

Le PEHD produit généralement de meilleurs états de surface avec des pratiques d'usinage standard :

- Surfaces de coupe plus lisses

- Moins de "flou" sur les bords

- Meilleure définition du fil de discussion

- Une apparence plus cohérente

- Moins de défauts visuels

La plupart des techniques d'usinage conventionnelles fonctionnent bien avec le PEHD, produisant des résultats prévisibles et esthétiques avec un minimum d'opérations secondaires.

UHMW Finition de la surface

L'UHMW nécessite souvent des considérations supplémentaires pour obtenir une qualité de surface comparable :

- Peut présenter une "ficelle" le long des bords de la coupe.

- Nécessite des outils plus tranchants pour minimiser la rugosité de la surface.

- Nécessite souvent des vitesses de coupe plus lentes pour une meilleure finition

- Nécessite parfois des opérations de finition secondaires

- Peut présenter des imperfections de surface dues à la chaleur pendant l'usinage.

Chez PTSMAKE, nous avons développé des techniques spécialisées pour l'usinage de l'UHMW afin de surmonter ces problèmes, y compris des approches de refroidissement cryogénique pour les applications particulièrement exigeantes.

Sélection des outils et considérations relatives à l'usure

Le choix des outils de coupe a un impact significatif sur la réussite de l'usinage de l'un ou l'autre matériau, mais les différences sont prononcées.

Exigences en matière d'outils pour le PEHD

Le PEHD est relativement indulgent en ce qui concerne le choix des outils :

- Les outils HSS standard donnent des résultats satisfaisants

- Les géométries conventionnelles fonctionnent bien

- Les angles d'inclinaison et de dépouille normaux sont efficaces

- La durée de vie des outils est généralement bonne

- Moins d'outillage spécialisé nécessaire

Exigences en matière d'outils pour l'UHMW

L'UHMW exige des considérations plus spécifiques en matière d'outillage :

- Des arêtes de coupe extrêmement tranchantes sont nécessaires

- Des angles de coupe plus élevés sont bénéfiques

- Les surfaces polies des outils réduisent les frottements

- Les outils PCD (diamant polycristallin) sont parfois nécessaires pour les séries de production.

- Remplacement ou réaffûtage plus fréquent des outils

La nature abrasive de l'UHMW, malgré son caractère apparemment doux, accélère considérablement l'usure de l'outil par rapport au PEHD. Cela augmente les coûts d'usinage des composants en UHMW au-delà du coût plus élevé du matériau.

Comparaison des paramètres d'usinage

Les paramètres d'usinage optimaux diffèrent considérablement entre ces matériaux, le PEHD permettant généralement des conditions de coupe plus agressives.

| Paramètres | PEHD | UHMW |

|---|---|---|

| Vitesse de coupe | Plus rapide (500-1000 SFM) | Plus lent (300-700 SFM) |

| Vitesse d'alimentation | Plus élevé | Plus bas |

| Profondeur de coupe | Possibilité d'être plus agressif | Une approche plus conservatrice est recommandée |

| Exigences en matière de refroidissement | Minime | Plus critique |

| Engagement de l'outil | Peut être plus élevé | Doit être limité |

Ces différences se traduisent directement en termes d'efficacité de production. Dans notre atelier, nous pouvons généralement usiner les composants HDPE 20-30% plus rapidement que les pièces UHMW équivalentes, ce qui a un impact significatif sur les coûts de production.

Gestion thermique pendant l'usinage

La gestion de la chaleur représente une différence cruciale lors de l'usinage de ces matériaux.

Dissipation de la chaleur dans le PEHD

Le PEHD conduit mieux la chaleur que l'UHMW et a un point de fusion légèrement plus élevé, ce qui le rend plus tolérant lors des opérations d'usinage :

- Moins sujet à la fonte localisée

- Meilleure dissipation de la chaleur dans la zone de coupe

- Coefficient de frottement plus faible lors de la coupe

- Moins de tendance à adhérer aux outils lorsqu'ils sont chauffés

- Plus grande tolérance aux paramètres d'usinage agressifs

Défis thermiques avec l'UHMW

La faible conductivité thermique de l'UHMW pose des problèmes importants :

- La chaleur se concentre à l'interface de coupe

- Le matériau peut facilement coller aux outils de coupe

- Plus susceptibles de subir des déformations thermiques

- Nécessite des méthodes de coupe plus conservatrices

- Nécessite souvent des stratégies de refroidissement supplémentaires

Les défis thermiques posés par l'UHMW nécessitent souvent une réduction des taux d'enlèvement de matière et une augmentation des temps de cycle, ce qui a un impact supplémentaire sur les aspects économiques de l'usinage de ce matériau.

Analyse coûts-avantages pour les applications d'usinage

Lorsqu'il s'agit de choisir entre ces matériaux, il faut tenir compte de plusieurs facteurs qui vont au-delà de l'usinabilité pure :

- Coût des matières premières (l'UHMW est généralement 2 à 3 fois plus élevé que le PEHD)

- Temps d'usinage (20-30% plus long pour UHMW)

- Consommation d'outils (plus élevée pour l'UHMW)

- Exigences en matière d'utilisation finale (résistance à l'usure, résistance aux chocs, etc.)

- Volume de production et calendrier

Pour les applications où les caractéristiques de performance supérieures de l'UHMW ne sont pas essentielles, le PEHD représente souvent le choix le plus économique, car il offre une meilleure usinabilité à un coût de matériau inférieur. Toutefois, dans les applications où la résistance à l'usure, la résistance aux chocs ou la résistance chimique sont primordiales, les difficultés d'usinage de l'UHMW peuvent s'avérer intéressantes malgré des coûts de traitement plus élevés.

Optimisation des méthodes d'usinage pour les deux matériaux

Sur la base de mon expérience à PTSMAKE, j'ai trouvé plusieurs stratégies efficaces pour améliorer les résultats lors de l'usinage de l'un ou l'autre matériau :

Pour le PEHD :

- Utiliser des outils tranchants et bien conçus pour couper le plastique

- Maintenir des vitesses et des avances modérées

- Assurer une évacuation adéquate des copeaux

- Soutenir les sections à parois minces pendant l'usinage

- Permet un léger retour élastique du matériau dans les applications de précision

Pour l'UHMW :

- Utiliser des outils de coupe extrêmement tranchants avec des surfaces polies

- Utiliser des vitesses de coupe plus froides et des vitesses d'avance conservatrices

- Fournir un refroidissement abondant, en particulier pour les coupes profondes

- Concevoir des montages pour minimiser la déviation de la pièce à usiner

- Prévoir un supplément de matériau pour les dernières passes de finition

Les deux matériaux bénéficient de stratégies de maintien appropriées qui minimisent la déformation du serrage tout en assurant un soutien adéquat tout au long de l'opération de coupe.

Quelle est la différence entre l'usinage de l'UHMW et du PEHD ?

Vous êtes-vous déjà demandé pourquoi deux polyéthylènes d'apparence similaire nécessitent des approches d'usinage complètement différentes ? De nombreux ingénieurs considèrent à tort que l'UHMW et le PEHD sont interchangeables dans leurs programmes CNC, pour finalement découvrir des pièces abîmées, des outils endommagés et des délais non respectés lorsque les machines commencent à tourner.

La différence essentielle entre l'usinage de l'UHMW et du PEHD réside dans leurs structures moléculaires. Le PEHD s'usine de manière plus prévisible avec une meilleure finition de surface et une meilleure stabilité dimensionnelle, tandis que les chaînes polymères extrêmement longues de l'UHMW provoquent un gommage du matériau, une charge de l'outil et nécessitent des vitesses plus lentes avec des outils plus tranchants pour obtenir des résultats comparables.

Différences fondamentales entre les matériaux affectant l'usinabilité

Lorsque l'on compare le UHMW (polyéthylène à poids moléculaire ultra-élevé) et le PEHD (polyéthylène haute densité), il s'agit essentiellement de parents de la famille des polyéthylènes dont les caractéristiques sont radicalement différentes. Ces différences proviennent principalement de leurs structures moléculaires et ont un impact direct sur la façon dont ils réagissent aux opérations d'usinage.

Comparaison des poids moléculaires

La distinction la plus importante entre ces matériaux est leur poids moléculaire :

| Matériau | Poids moléculaire (g/mol) | Longueur de la chaîne | Cristallinité |

|---|---|---|---|

| PEHD | 200,000-500,000 | Modéré | 70-80% |

| UHMW | 3,000,000-6,000,000 | Extrêmement long | 45-55% |

Cette différence substantielle de poids moléculaire crée des défis uniques en matière d'usinage. La longueur modérée des chaînes du PEHD permet au matériau de se couper proprement, les copeaux se détachant de manière prévisible au cours des opérations d'usinage. En revanche, les chaînes moléculaires extrêmement longues de l'UHMW s'enchevêtrent, ce qui fait que le matériau résiste à une coupe nette et qu'il s'étale ou se déforme lorsqu'il est usiné à l'aide de techniques standard.

Comportement thermique pendant l'usinage

La gestion de la température représente une autre différence cruciale lors de l'usinage de ces matériaux :

- PEHD: Une meilleure conductivité thermique permet à la chaleur de se dissiper plus efficacement pendant l'usinage, réduisant ainsi le risque de fusion ou de déformation localisée.

- UHMW: Une mauvaise conductivité thermique entraîne une concentration de la chaleur à l'interface de coupe, ce qui peut provoquer un gommage du matériau, une adhérence de l'outil et des imprécisions dimensionnelles.

Chez PTSMAKE, nous avons développé des techniques de refroidissement spécialisées pour l'usinage de l'UHMW qui permettent de gérer ces défis thermiques, en particulier pour les composants de précision aux tolérances serrées.

Engagement de l'outil et dynamique de coupe

Différences dans la formation des copeaux

La façon dont chaque matériau forme des copeaux pendant les opérations d'usinage en dit long sur leur usinabilité :

- Formation de copeaux de PEHD: Forme des copeaux discrets qui se détachent proprement de la pièce, ce qui permet un enlèvement de matière efficace avec une production de chaleur minimale.

- Formation de copeaux d'UHMW: Tend à former des copeaux continus et filandreux qui peuvent s'enrouler autour des outils, provoquant des interruptions et des dommages potentiels à la fois à l'outil et à la pièce.

Dans nos centres d'usinage, nous avons installé des systèmes de gestion des copeaux spécialement conçus pour gérer les caractéristiques difficiles des copeaux d'UHMW.

Forces de coupe et pression de l'outil

La résistance à la coupure est également très différente d'un matériau à l'autre :

- PEHD: Nécessite des efforts de coupe modérés, réagit de manière prévisible à la pression de l'outil.

- UHMW: Présente une plus grande résistance à la coupe, parfois "repousse" contre l'arête de coupe en raison de son élasticité et de sa ténacité.

Considérations relatives à l'état de surface et à la qualité

L'une des différences les plus notables lors de l'usinage de ces matériaux est la qualité de la finition de surface que l'on peut obtenir avec des techniques standard.

Capacités de finition de surface

| Aspect | PEHD | UHMW |

|---|---|---|

| Finition telle qu'usinée | Lisse, cohérent | Souvent rugueux, peut présenter des marques d'usinage |

| Qualité des bords | Propre, bien défini | Ils peuvent être flous ou avoir des fils pendants. |

| Uniformité de la surface | Très uniforme | Peut présenter des variations de texture |

| Polissabilité | Bon | Limitée |

Le PEHD produit généralement des finitions de surface supérieures dès la sortie de la machine, tandis que l'UHMW nécessite souvent des opérations de finition supplémentaires pour obtenir des résultats comparables. Cette différence a un impact sur les caractéristiques esthétiques et fonctionnelles des composants finis.

Stabilité dimensionnelle pendant et après l'usinage

Une autre différence essentielle réside dans la manière dont ces matériaux conservent leurs dimensions :

- PEHD: Présente une bonne stabilité dimensionnelle pendant l'usinage, avec des mouvements minimes après l'usinage.

- UHMW: Tend à se "détendre" après l'usinage, les contraintes internes se redistribuant, ce qui entraîne parfois de légères modifications dimensionnelles quelques heures, voire quelques jours après l'usinage.

Cette caractéristique de l'UHMW exige une attention particulière lors de la conception et de la planification de l'usinage, ce qui nécessite souvent de tenir compte des variations dimensionnelles après l'usinage.

Sélection et optimisation des outils

Le choix des outils de coupe a un impact significatif sur la réussite de l'usinage de l'un ou l'autre matériau, mais les exigences diffèrent considérablement.

Géométrie de l'outil de coupe

Pour des résultats optimaux avec chaque matériau :

- PEHD: Les géométries standard de découpe du plastique fonctionnent bien, avec des angles de coupe modérés et des dégagements conventionnels.

- UHMW: bénéficie de géométries d'outils spécialisées avec des angles de coupe plus élevés, des surfaces de coupe polies et des arêtes de coupe extrêmement tranchantes.

Modèles d'usure des outils

L'usure des outils lors de la coupe de ces matériaux est également différente :

- PEHD: Provoque une usure modérée et prévisible de l'outil, principalement par abrasion.

- UHMW: Accélère l'usure de l'outil par une combinaison de mécanismes d'abrasion et d'adhésion, créant souvent des schémas d'usure inégaux qui peuvent affecter la qualité des pièces.

Chez PTSMAKE, nous avons constaté que l'investissement dans un outillage de qualité supérieure pour l'usinage de l'UHMW permet une meilleure rentabilité globale que l'utilisation d'outils standard qui nécessitent un remplacement ou un réaffûtage fréquents.

Optimisation des paramètres d'usinage

Les paramètres d'usinage optimaux varient considérablement entre ces matériaux, le PEHD permettant généralement des conditions de coupe plus agressives.

Recommandations en matière de vitesse et d'alimentation

| Paramètres | PEHD | UHMW |

|---|---|---|

| Vitesse de coupe | 500-1000 SFM | 300-600 SFM |

| Vitesse d'alimentation | 0,005-0,020 pouce/dent | 0,003-0,012 pouce/dent |

| Profondeur de coupe | Peut être agressif | Doit être conservateur |

| Rigidité de l'outil | Importance de la norme | Importance critique |

Ces différences ont un impact direct sur l'efficacité et les coûts de production. Dans nos opérations d'usinage, les composants en PEHD peuvent généralement être réalisés 25-35% plus rapidement que les pièces équivalentes en UHMW.

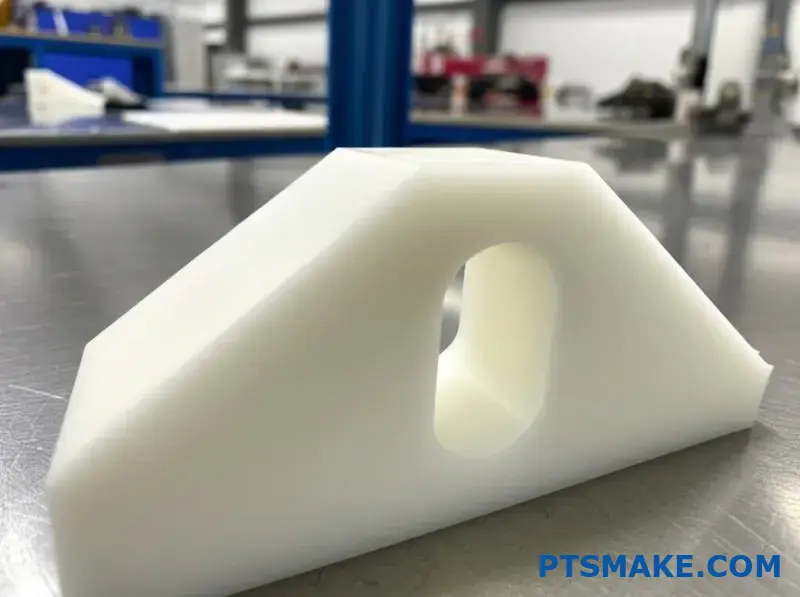

Considérations particulières pour les géométries complexes

Lors de l'usinage de caractéristiques complexes, les différences entre ces matériaux deviennent encore plus prononcées :

Parois minces et caractéristiques délicates

- PEHD: Maintient une meilleure stabilité lors de l'usinage de parois minces, ce qui permet d'obtenir des sections plus fines.

- UHMW: Requiert des épaisseurs de paroi minimales plus importantes en raison de sa flexibilité et de ses caractéristiques d'usinage.

Usinage des filets

La coupe des fils présente des difficultés particulières :

- PEHD: Forme des fils propres et bien définis à l'aide d'outils et de techniques de filetage standard.

- UHMW: La qualité du fil est souvent compromise par le matériau élasticité3Les résultats de l'évaluation de l'impact sur l'environnement sont très variables et nécessitent des approches spécialisées pour obtenir des résultats acceptables.

Forage profond

Lors de la création de trous profonds :

- PEHD: Permet des techniques de forage standard avec une bonne évacuation des copeaux.

- UHMW: Requiert des cycles de forage spécialisés "peck" et un refroidissement amélioré pour éviter l'accumulation de copeaux et la déformation des trous.

Analyse coût-efficacité

Lorsqu'il s'agit de choisir entre ces matériaux pour des pièces usinées, il faut tenir compte de plusieurs facteurs qui vont au-delà de l'usinabilité pure :

- Coût des matériaux: L'UHMW coûte généralement 2 à 3 fois plus cher que le PEHD par volume.

- Temps d'usinage: Les composants UHMW sont en moyenne 25-35% plus longs à usiner.

- Consommation d'outils: Les coûts des outils pour l'usinage de l'UHMW sont nettement plus élevés en raison de l'usure accrue et des exigences particulières.

- Taux de rebut: La nature difficile de l'usinage de l'UHMW entraîne souvent des taux de rejet plus élevés, en particulier pour les pièces complexes.

Toutefois, ces coûts de production plus élevés doivent être mis en balance avec les caractéristiques de performance supérieures de l'UHMW dans les applications exigeantes. Pour les composants soumis à une forte usure, à des chocs ou à l'abrasion, la durée de vie prolongée de l'UHMW justifie souvent les difficultés et les coûts d'usinage supplémentaires.

Recommandations pratiques basées sur les exigences de l'application

Sur la base de ma vaste expérience de PTSMAKE avec les deux matériaux, voici mes recommandations pour le choix du matériau en fonction des exigences de l'application :

Choisissez le PEHD lorsque:

- La précision dimensionnelle est essentielle

- Des géométries complexes avec des détails fins sont nécessaires

- Le coût de production est une préoccupation majeure

- Une résistance modérée à l'usure est suffisante

- L'efficacité de la production en grande quantité est importante

Choisissez l'UHMW lorsque:

- Une résistance extrême à l'usure est nécessaire

- La résistance aux chocs est essentielle

- La résistance chimique est essentielle

- De faibles propriétés de frottement sont requises

- L'allongement de la durée de vie des composants justifie des coûts de production plus élevés

La compréhension de ces différences fondamentales entre l'usinage de l'UHMW et du PEHD peut aider les ingénieurs à choisir en connaissance de cause des matériaux qui concilient les exigences de fabrication, de coût et de performance pour leurs applications spécifiques.

Peut-on découper au laser de l'UHMWPE ?

Avez-vous déjà été confronté au défi de la découpe du polyéthylène UHMWPE dans le cadre d'un projet, en vous demandant si la découpe au laser ne pourrait pas offrir une solution propre et précise ? De nombreux ingénieurs et concepteurs se heurtent aux propriétés uniques de ce matériau et se retrouvent souvent frustrés lorsque les méthodes de découpe traditionnelles produisent des résultats insatisfaisants ou lorsque l'expérimentation de la technologie laser donne des résultats décevants.

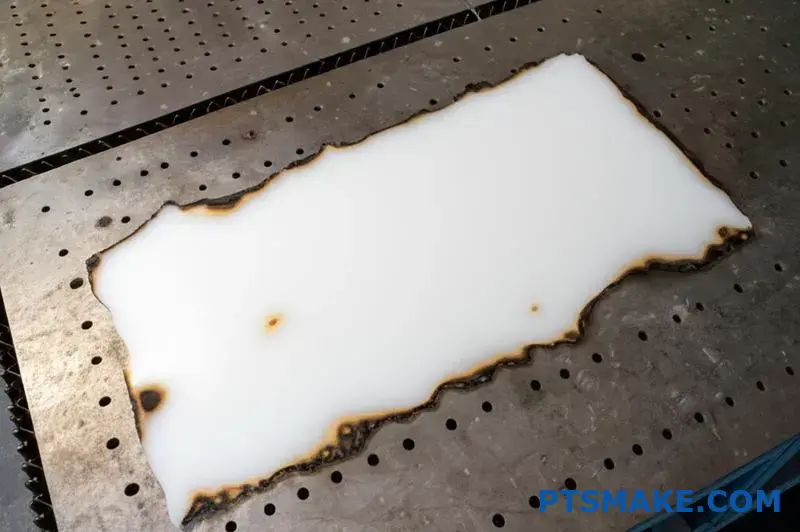

Non, les lasers CO2 et à fibre conventionnels ne peuvent pas découper efficacement le polyéthylène à poids moléculaire ultra-élevé (UHMWPE). La haute réflectivité du matériau, son point de fusion bas et ses propriétés thermiques le font fondre plutôt que de le vaporiser, ce qui entraîne des bords carbonisés, une mauvaise qualité de coupe et des dommages potentiels à l'équipement. Les méthodes de coupe mécanique sont fortement recommandées.

Les défis de la découpe laser de l'UHMWPE

Lorsqu'il s'agit de fabriquer des composants en UHMWPE, la découpe au laser présente des défis importants qui la rendent généralement impraticable pour ce matériau spécifique. Pour comprendre pourquoi, il faut examiner à la fois les propriétés du matériau UHMWPE et la physique de la découpe au laser.

Pourquoi l'UHMWPE résiste-t-il à la découpe laser ?

L'UHMWPE possède plusieurs propriétés inhérentes qui le rendent particulièrement problématique pour la découpe au laser :

Haute réflectivité: L'UHMWPE réfléchit une grande partie de l'énergie laser au lieu de l'absorber, en particulier lors de l'utilisation de lasers CO2. Cette réflexion réduit l'efficacité de la découpe et peut potentiellement endommager l'équipement laser en redirigeant le faisceau vers l'optique.

Point de fusion bas: L'UHMWPE commence à se ramollir à environ 80°C et fond à environ 135-138°C, ce qui est relativement bas par rapport à d'autres plastiques techniques. Ce point de fusion bas signifie que le matériau a tendance à fondre plutôt qu'à se vaporiser proprement pendant la découpe au laser.

Comportement thermique: Lorsqu'il est chauffé, l'UHMWPE ne subit pas une transition de phase propre de l'état solide à l'état gazeux (sublimation) qui permettrait une découpe laser propre. Au lieu de cela, il passe par un état fondu qui se traduit par une mauvaise qualité des bords.

Haute dilatation thermique: Le matériau se dilate considérablement lorsqu'il est chauffé, ce qui entraîne une instabilité dimensionnelle lors de la coupe et rend la précision difficile à atteindre.

Ce qui se passe lorsque vous tentez une découpe au laser

Lorsque l'on tente de découper au laser de l'UHMWPE, plusieurs résultats indésirables se produisent généralement :

| Enjeu | Cause | Résultat |

|---|---|---|

| Fusion/écrasement | Point de fusion bas | Bords rugueux et décolorés avec une mauvaise précision dimensionnelle |

| Coupe incomplète | Réflexion du faisceau | Incapacité de pénétrer dans des sections plus épaisses |

| Déformation | Dilatation thermique | Distorsion dimensionnelle de la pièce |

| Recombinaison des matériaux | Retour de la matière en fusion | Lignes de coupe qui se referment derrière la poutre |

| Fumées | Décomposition thermique | Émissions potentiellement dangereuses nécessitant une ventilation |

D'après mon expérience chez PTSMAKE, nous avons vu de nombreux cas où des clients ont tenté de découper au laser de l'UHMWPE avant de s'adresser à nous, ce qui a invariablement donné des pièces insatisfaisantes avec des bords de mauvaise qualité, des imprécisions dimensionnelles et parfois des zones affectées par la chaleur qui compromettaient les propriétés du matériau.

Méthodes de coupe alternatives pour l'UHMWPE

La découpe au laser n'étant généralement pas adaptée à l'UHMWPE, plusieurs méthodes de découpe alternatives offrent de bien meilleurs résultats :

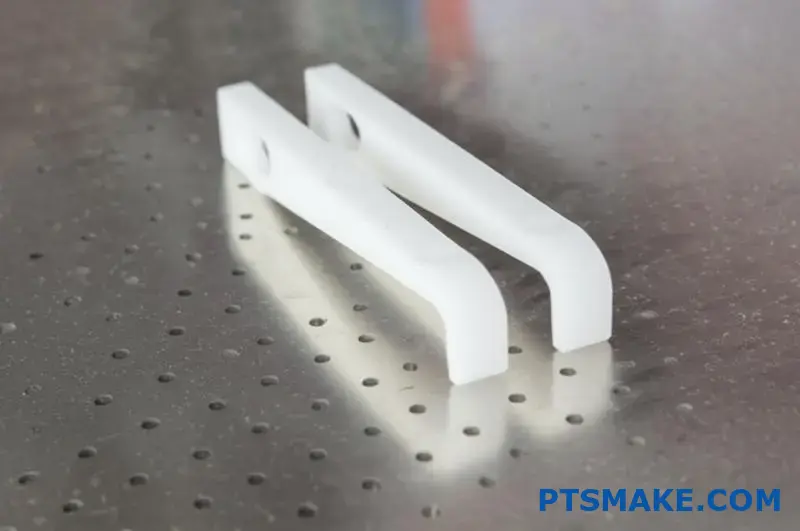

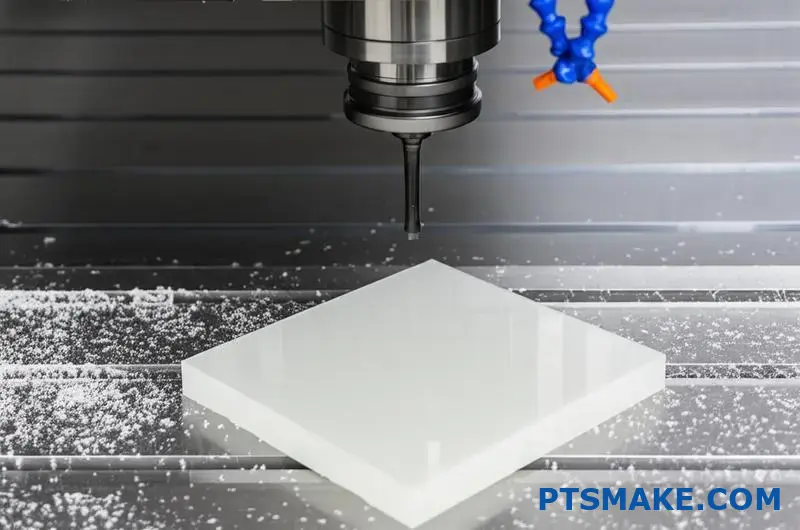

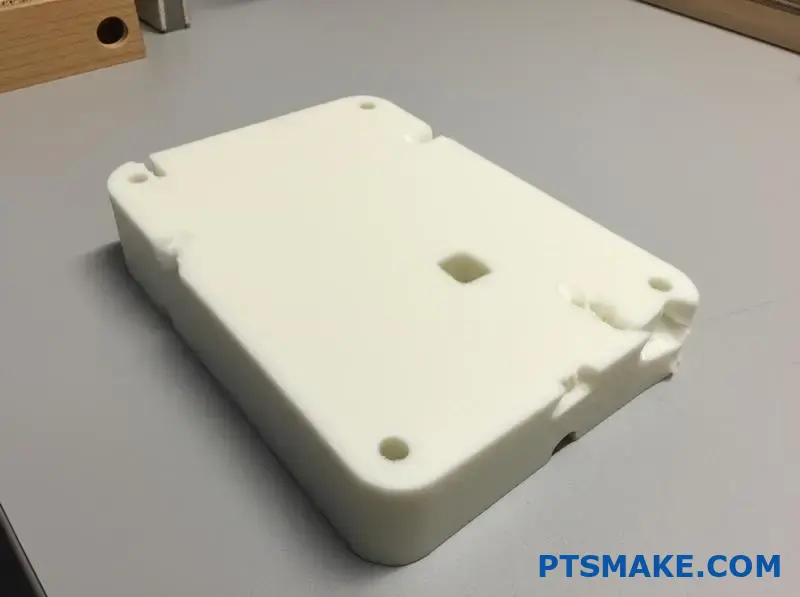

Usinage CNC

L'usinage CNC représente la norme d'excellence pour la production de composants de précision en UHMWPE. Bien que le matériau puisse être difficile à usiner en raison de sa ténacité et de son élasticité, les techniques appropriées permettent d'obtenir d'excellents résultats :

- Avantages: Dimensions précises, excellente qualité des bords, capacité à créer des géométries complexes

- Considérations: Requiert des outils de coupe bien affûtés, un refroidissement adéquat et des vitesses d'avance appropriées.

Chez PTSMAKE, nous avons développé des protocoles CNC spécialisés pour l'UHMWPE qui minimisent la déformation du matériau et le gommage de l'outil tout en maintenant des tolérances serrées.

Découpe au jet d'eau

La découpe au jet d'eau offre une alternative convaincante pour les feuilles et plaques d'UHMWPE :

- Avantages: Pas de zone affectée par la chaleur, bords nets, possibilité de couper des sections épaisses

- Considérations: Précision inférieure à celle de la CNC pour les caractéristiques complexes, possibilité d'une légère conicité des bords.

La nature de la découpe à froid de la technologie du jet d'eau évite les problèmes thermiques qui rendent la découpe au laser problématique, ce qui la rend particulièrement adaptée aux coupes droites ou aux géométries simples dans l'UHMWPE.

Coupe à la scie à ruban

Les scies à ruban industrielles peuvent être efficaces pour les coupes droites et le dimensionnement grossier :

- Avantages: Rapide, économique, peu de déchets matériels

- Considérations: Limité aux coupes droites, nécessite des opérations de finition pour les bords de précision

Découpage à l'emporte-pièce

Pour la production en grande quantité de fines feuilles d'UHMWPE :

- Avantages: Taux de production rapides, dimensions constantes des pièces

- Considérations: Coût d'outillage initial élevé, limité aux géométries les plus simples

Optimisation de la coupe mécanique de l'UHMWPE

Si la découpe au laser n'est pas viable, nous pouvons néanmoins obtenir d'excellents résultats avec les méthodes de découpe mécanique en suivant ces bonnes pratiques :

Sélection d'outils pour l'UHMWPE

Les bons outils de coupe font une grande différence lorsqu'on travaille avec l'UHMWPE :

- Pour le fraisage CNC: Utiliser des outils de coupe aiguisés et polis avec des angles de coupe élevés.

- Pour le sciage: Choisissez des lames à dents fines avec des angles de coupe agressifs.

- Pour le forage: Mèches affûtées avec une géométrie de pointe appropriée pour éviter la poussée du matériau.

Refroidissement et lubrification

Un refroidissement adéquat est essentiel lors de la coupe de l'UHMWPE :

- Refroidissement par inondation: Aide à prévenir l'accumulation de chaleur qui pourrait causer des problèmes dimensionnels

- Air comprimé: Peut suffire pour des opérations de coupe plus légères

- Éviter la surchauffe: Essentiel pour maintenir les propriétés des matériaux et la stabilité dimensionnelle

Considérations relatives à la fixation

La flexibilité de l'UHMWPE nécessite un support adéquat de la pièce à usiner :

- Support rigide: Empêche la déviation du matériau pendant la coupe

- Tables à vide: Efficace pour maintenir le matériau en feuille sans déformation

- Luminaires sur mesure: Peut être nécessaire pour les géométries complexes

Quand les lasers peuvent-ils encore être envisagés ?

Si les lasers CO2 et à fibre conventionnels ne conviennent généralement pas, il existe quelques scénarios spécialisés dans lesquels la technologie laser peut encore être envisagée pour l'UHMWPE :

Lasers UV pour le marquage des surfaces

Les lasers ultraviolets peuvent parfois être utilisés pour le marquage de surface sans découpe :

- Avantages: Peut créer des marques permanentes sans pénétrer profondément

- Considérations: Limité aux effets de surface, ne convient pas à la découpe

Technologies laser expérimentales

La recherche sur les systèmes laser spécialisés se poursuit :

- Lasers femtoseconde: Les lasers à impulsions ultra-courtes pourraient théoriquement résoudre certains problèmes liés à l'UHMWPE

- Longueurs d'onde personnalisées: Lasers optimisés pour les caractéristiques d'absorption de l'UHMWPE

- Limites pratiques: Ces systèmes restent extrêmement coûteux et peu pratiques pour la plupart des applications.

Analyse coûts-avantages des méthodes de coupe

Lors de l'évaluation des options de fabrication des composants en UHMWPE, il convient de tenir compte des facteurs suivants :

| Méthode de coupe | Coût de la mise en place initiale | Coût par pièce | Qualité des bords | Précision dimensionnelle | Débit |

|---|---|---|---|---|---|

| Usinage CNC | Moyenne-élevée | Moyen | Excellent | Excellent | Moyen |

| Jet d'eau | Moyen | Moyenne-élevée | Très bon | Bon | Moyenne-élevée |

| Scie à ruban | Faible | Faible | Médiocre-équitable | Juste | Haut |

| Découpage à l'emporte-pièce | Très élevé | Très faible | Bon | Bon | Très élevé |

La méthode la plus appropriée dépend des exigences spécifiques de votre application, de votre volume de production et de vos besoins en matière de qualité. Pour les composants de précision dont les propriétés matérielles doivent être préservées, l'usinage CNC offre généralement la meilleure valeur globale malgré son profil de coût moyen.

Applications et considérations dans le monde réel

Au cours de mes années chez PTSMAKE, j'ai vu l'UHMWPE utilisé dans de nombreuses applications où ses propriétés uniques sont essentielles :

- Composants d'usure: Bagues, roulements, patins d'usure

- Équipement de transformation des aliments: Planches à découper, rails de guidage

- Dispositifs médicaux: Composants implantables

- Liners industriels: Revêtements de goulottes, revêtements de trémies

Pour ces applications, le maintien de l'intégrité du matériau pendant la fabrication est crucial. La chaleur générée lors de la découpe au laser compromettrait les propriétés mêmes qui font la valeur de l'UHMWPE, telles que sa résistance à l'usure et sa résistance à la corrosion. cohésion moléculaire4.

Si la découpe au laser peut sembler attrayante pour sa rapidité et sa précision avec d'autres matériaux, les méthodes de découpe mécanique évoquées ci-dessus donnent systématiquement des résultats supérieurs pour les composants en UHMWPE, en préservant les caractéristiques de performance exceptionnelles du matériau tout en atteignant la précision dimensionnelle nécessaire.

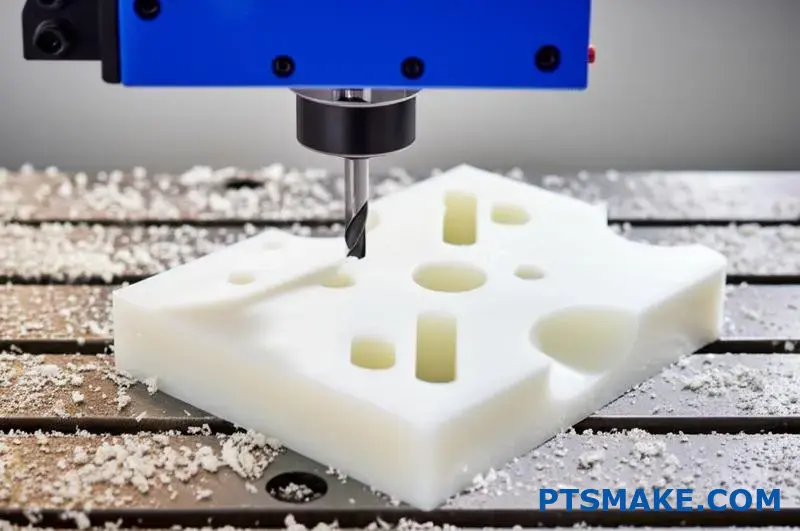

Quelles sont les meilleures pratiques pour l'usinage CNC de l'UHMWPE ?

Avez-vous été confronté à des outils gommeux, à des états de surface médiocres ou à des imprécisions dimensionnelles lors de l'usinage de l'UHMWPE ? De nombreux fabricants se retrouvent à lutter contre ce matériau particulièrement difficile, voyant les outils de coupe se recouvrir de plastique fondu tandis que les tolérances dimensionnelles deviennent de plus en plus difficiles à atteindre.

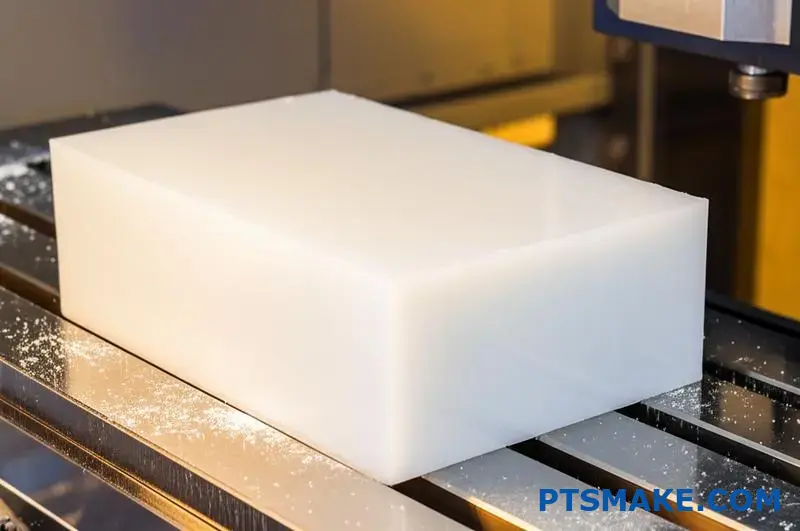

Pour réussir l'usinage CNC de l'UHMWPE, il faut des outils de coupe tranchants avec des angles de coupe positifs, des vitesses de broche plus lentes pour éviter l'accumulation de chaleur, un refroidissement adéquat, un maintien rigide de l'ouvrage et des vitesses d'avance appropriées. Ces pratiques minimisent le gommage de la matière, maintiennent la stabilité dimensionnelle et produisent des coupes nettes dans ce plastique technique difficile mais précieux.

Comprendre les défis uniques de l'usinage de l'UHMWPE

Le polyéthylène à ultra-haut poids moléculaire présente des défis particuliers lors des opérations d'usinage CNC en raison de sa structure moléculaire et de ses propriétés physiques. Avec des chaînes de polymères extrêmement longues (généralement de 3,5 à 7,5 millions de g/mol), l'UHMWPE offre une résistance à l'usure et une résistance aux chocs exceptionnelles, mais pose d'importantes difficultés d'usinage.

Propriétés des matériaux affectant l'usinabilité

Pour usiner efficacement l'UHMWPE, il est essentiel de comprendre comment ses propriétés uniques influencent le processus de coupe :

Poids moléculaire élevé: Les chaînes moléculaires extrêmement longues résistent à une coupe nette et ont tendance à s'étaler plutôt qu'à former des copeaux.

Faible conductivité thermique: L'UHMWPE dissipe mal la chaleur, ce qui entraîne une augmentation de la température à l'interface de coupe.

Point de fusion bas: Le matériau commence à se ramollir à environ 80°C (176°F) et fond à environ 130-136°C (266-277°F).

Résistance élevée à l'abrasion: Bien que bénéfique pour les applications finales, cette propriété accélère l'usure de l'outil pendant l'usinage.

Comportement viscoélastique: L'UHMWPE présente des propriétés à la fois visqueuses et élastiques sous charge, ce qui pose des problèmes dimensionnels.

Ces propriétés se combinent pour créer un matériau qui résiste aux approches d'usinage conventionnelles. Chez PTSMAKE, nous avons développé des techniques spécialisées pour surmonter ces défis et produire régulièrement des composants UHMWPE de haute précision.

Optimisation des outils de coupe pour l'UHMWPE

La sélection d'outils de coupe appropriés est peut-être le facteur le plus critique dans la réussite de l'usinage de l'UHMWPE.

Sélection du matériau de l'outil

D'après mon expérience, ces matériaux d'outillage donnent les meilleurs résultats avec l'UHMWPE :

| Matériau de l'outil | Performance | Meilleures applications |

|---|---|---|

| Carbure | Bonne performance générale | Fraisage et tournage généraux |

| PCD (diamant polycristallin) | Excellente rétention des bords, choix de première qualité | Production en série, finition de précision |

| Acier rapide (HSS) | Acceptable pour un usage limité | Travaux de prototypage, opérations simples |

Si les outils en carbure standard peuvent convenir pour les opérations de base, j'ai constaté que les outils en carbure de qualité supérieure ou en PCD donnent de bien meilleurs résultats pour les travaux de production. L'investissement initial dans un outil de qualité supérieure est rentabilisé par une durée de vie plus longue et un meilleur état de surface.

Caractéristiques critiques de la géométrie de l'outil

La géométrie de l'outil a un impact significatif sur la réussite de l'usinage de l'UHMWPE :

- Angle d'inclinaison: Les angles de coupe positifs élevés (10-20°) réduisent les efforts de coupe et la production de chaleur.

- Angle de décharge: Des angles de relief généreux (10-15°) empêchent les frottements et l'accumulation de matériau.

- Le fil du rasoir: Les arêtes de coupe extrêmement tranchantes minimisent la poussée et la déformation du matériau.

- Finition de la surface: Les surfaces polies des outils réduisent la friction et empêchent l'adhérence des matériaux.

Chez PTSMAKE, nous utilisons souvent des outils spécialisés dont les géométries sont spécialement conçues pour les thermoplastiques. Ces outils présentent des surfaces hautement polies et des arêtes de coupe extrêmement tranchantes qui minimisent le maculage du matériau et produisent des coupes plus nettes.

Paramètres d'usinage optimaux

Des paramètres de coupe appropriés sont essentiels pour réussir l'usinage de l'UHMWPE.

Recommandations en matière de vitesse et d'alimentation

La tendance de l'UHMWPE à s'échauffer pendant l'usinage nécessite des paramètres de coupe conservateurs :

| Fonctionnement | Recommandation de vitesse | Recommandation sur les aliments pour animaux |

|---|---|---|

| Fraisage | 300-700 SFM (surface feet per minute) | 0,003-0,010 pouces par dent |

| Tournage | 300-600 SFM | 0,004-0,012 pouces par tour |

| Forage | 200-400 SFM | 0,005-0,015 pouces par tour |

Ces paramètres doivent être ajustés en fonction de la rigidité de la machine, de l'état de l'outil et des exigences spécifiques de la pièce. J'ai constaté que des vitesses de coupe plus lentes donnent généralement de meilleurs résultats avec l'UHMWPE, même si cela augmente le temps de cycle.

Considérations relatives à la profondeur de coupe

Lors de l'usinage de l'UHMWPE, la profondeur de coupe a un impact significatif sur la production de chaleur et la qualité des pièces :

- Opérations d'ébauche: Profondeurs de coupe modérées (0,050-0,100") avec des vitesses d'avance appropriées

- Opérations de finition: Faibles profondeurs de coupe (0,010-0,030") avec des vitesses d'avance plus élevées par rapport à la profondeur.

- Fente complète: Éviter si possible ; si nécessaire, réduire la vitesse de 30-40%

Le principe clé est d'équilibrer le taux d'enlèvement de matière et la production de chaleur. L'enlèvement d'une trop grande quantité de matière à la fois génère une chaleur excessive, tandis que des coupes trop légères peuvent provoquer des frottements plutôt qu'une coupe nette.

Stratégies de refroidissement efficaces

Un refroidissement adéquat est essentiel lors de l'usinage de l'UHMWPE en raison de sa mauvaise conductivité thermique et de son faible point de fusion.

Comparaison des méthodes de refroidissement

| Méthode de refroidissement | Efficacité | Meilleures applications |

|---|---|---|

| Liquide de refroidissement | Très bon | Usinage général, poches profondes |

| Air comprimé | Bon | Coupes légères, sections fines |

| Refroidissement cryogénique | Excellent | Composants de précision, caractéristiques difficiles |

| Refroidissement par brumisation | Juste | Profilage simple, travaux légers |

D'après mon expérience à PTSMAKE, le liquide de refroidissement par inondation donne les résultats les plus cohérents pour la plupart des applications UHMWPE. Le flux continu évacue efficacement la chaleur et permet d'éloigner les copeaux de la zone de coupe.

Pour les applications particulièrement difficiles, nous utilisons parfois des techniques de refroidissement cryogénique à l'aide d'azote liquide ou de CO₂. Cette approche réduit considérablement les problèmes thermiques, mais nécessite un équipement spécialisé et des protocoles de sécurité.

Meilleures pratiques en matière de fixation et de maintien en position de travail

Un bon maintien est essentiel lors de l'usinage de l'UHMWPE en raison de sa flexibilité et de sa tendance à se déformer sous l'effet de la pression.

Stratégies efficaces de maintien en position de travail

- Tables à vide: Idéal pour les matériaux en feuilles ; assure une force de maintien uniforme et répartie

- Luminaires sur mesure: Concevoir des montages avec de larges zones de contact pour répartir les forces de serrage

- Faible pression de serrage: Utiliser juste assez de force pour fixer la pièce sans la déformer.

- Matériel de soutien: Prévoir un support complet sous les sections minces afin d'éviter toute déformation.

- Soutien aux uniformes: Assure un soutien uniforme sur l'ensemble de la pièce à usiner

Lors de la conception de montages pour l'usinage de l'UHMWPE, n'oubliez pas que le module d'élasticité du matériau est beaucoup plus faible que celui des métaux. Les montages qui fonctionnent bien pour l'aluminium ou l'acier peuvent provoquer une déviation importante de la pièce à usiner avec l'UHMWPE.

Évacuation et gestion des puces

Un enlèvement efficace des copeaux est particulièrement important lors de l'usinage de l'UHMWPE.

Défis liés à la formation des copeaux

Contrairement aux métaux qui forment des copeaux discrets, l'UHMWPE produit souvent des copeaux longs et filandreux qui peuvent s'enrouler autour des outils ou retomber sur la trajectoire de coupe. Ces copeaux peuvent :

- Recouper et endommager la surface de la pièce

- S'enrouler autour de la broche ou de l'outil

- Interférer avec l'acheminement du liquide de refroidissement

- Cause une accumulation de chaleur si elle n'est pas enlevée

Pour relever ces défis, mettez en œuvre les stratégies suivantes :

- Utiliser un liquide de refroidissement à haute pression dirigé vers la zone de coupe

- Programmer des retraits réguliers de l'outil pour briser les copeaux

- Prendre en compte les géométries d'outils brise-copeaux lorsqu'elles sont disponibles

- Incorporer des jets d'air en conjonction avec le liquide de refroidissement

Chez PTSMAKE, nous avons installé des systèmes spécialisés d'évacuation des copeaux sur nos machines CNC dédiées à usinage des polymères5 pour garantir un enlèvement régulier des copeaux et éviter les problèmes de qualité liés à l'enrobage des copeaux ou à la recoupe.

Considérations dimensionnelles et tolérancement

Les propriétés viscoélastiques de l'UHMWPE créent des défis uniques pour le maintien de tolérances serrées.

Comportement des matériaux affectant les dimensions

Plusieurs facteurs influencent la précision dimensionnelle lors de l'usinage de l'UHMWPE :

- Dilatation thermique: L'UHMWPE a un coefficient de dilatation thermique élevé.

- Effet de mémoire: Le matériau a tendance à "se souvenir" de sa forme d'origine.

- Relaxation du stress: Les contraintes internes peuvent entraîner des modifications dimensionnelles après l'usinage.

- Absorption de l'humidité: Bien que minimes, les dimensions peuvent être affectées dans des applications précises.

Lignes directrices pratiques en matière de tolérance

D'après mon expérience à PTSMAKE, il s'agit là de tolérances pratiques pour l'UHMWPE :

| Type de caractéristique | Tolérance pratique | Un défi mais possible |

|---|---|---|

| Dimensions extérieures | ±0.005" | ±0.002" |

| Diamètre des trous | ±0.003" | ±0.001" |

| Tolérance de position | ±0.007" | ±0.003" |

| Finition de la surface | 125 μin Ra | 32 μin Ra |

Pour obtenir des tolérances plus serrées dans la colonne "difficile mais possible", des techniques spécialisées, un outillage de première qualité et éventuellement des opérations secondaires peuvent être nécessaires.

Optimisation de l'état de surface

L'obtention d'excellents états de surface sur l'UHMWPE nécessite des techniques spécifiques.

Stratégies d'amélioration de la qualité de la surface

- Sélection des outils: Utiliser des outils de coupe extrêmement tranchants et polis

- Vitesses de surface élevées: Pour les passes de finition uniquement, des vitesses légèrement plus élevées peuvent améliorer l'état de surface.

- Passes légères de finition: Effectuer des coupes très légères (0.005-0.010") pour les dimensions finales.

- Stratégie de parcours d'outils: Le fraisage par grimpage permet généralement d'obtenir de meilleures finitions que le fraisage conventionnel.

- Rigidité: Minimise l'extension de l'outil et assure un maintien rigide de l'ouvrage

Pour les applications nécessitant une finition de surface exceptionnelle, il convient d'envisager ces étapes supplémentaires :

- Laisser reposer les pièces usinées pendant 24 heures avant les dernières passes de finition.

- Utiliser des outils de coupe polis au diamant pour les opérations finales

- Envisager des opérations de polissage secondaires pour les surfaces critiques

Considérations post-usinage

Après l'usinage des composants en UHMWPE, plusieurs considérations garantissent une qualité optimale des pièces.

Soulagement du stress et stabilisation

Les pièces en UHMWPE peuvent continuer à changer légèrement de dimensions après l'usinage lorsque les contraintes internes s'équilibrent. Pour les applications de précision, envisager :

- Usinage aux dimensions quasi définitives

- Laisser les pièces se stabiliser pendant 24 à 48 heures

- Réalisation des dernières coupes légères de finition après stabilisation

Nettoyage et inspection

La faible énergie de surface de l'UHMWPE peut rendre son nettoyage difficile :

- Utiliser de l'alcool isopropylique ou des nettoyants spécialisés pour plastique.

- Éviter les solvants agressifs qui peuvent provoquer des fissures dues au stress.

- Vérifier qu'il n'y a pas de copeaux ou de débris incrustés.

- Vérifier qu'il n'y a pas de zones affectées par la chaleur (généralement visibles sous forme de zones brillantes).

Options de traitement de surface

Pour des applications spécifiques, les traitements de surface peuvent améliorer les performances :

- Traitement au plasma: Améliore l'adhérence pour le collage ou le revêtement

- Décharge Corona: Augmente l'énergie de surface pour une meilleure mouillabilité

- Texture mécanique: Crée des motifs de surface contrôlés pour des fonctions spécifiques

Applications et considérations spécifiques à l'industrie

Les différentes industries ont des exigences uniques pour les composants en UHMWPE qui influencent les approches d'usinage.

Industrie médicale

Pour les applications médicales, des considérations supplémentaires sont à prendre en compte :

- Certification des matériaux: Utilisation d'UHMWPE de qualité médicale et documentation appropriée

- Finition de la surface: Finitions extrêmement lisses pour les composants implantables

- Propreté: Usinage dans des environnements propres pour éviter la contamination

- Documentation: Maintien d'une traçabilité complète tout au long du processus de fabrication

Chez PTSMAKE, nous disposons d'équipements et d'outils distincts pour les matériaux de qualité médicale afin d'éviter toute contamination croisée et de garantir le respect des exigences réglementaires.

Applications industrielles et mécaniques

Pour les pièces d'usure et les applications mécaniques :

- Stabilité dimensionnelle: Critique pour les surfaces d'appui et les pièces mobiles

- Finition de la surface: Optimisé pour des exigences spécifiques en matière de frottement

- Qualité des bords: Bords nets et tranchants pour les applications de grattage et de guidage

- Uniformité de l'épaisseur: Essentiel pour des caractéristiques d'usure homogènes

Ces applications bénéficient souvent de l'exceptionnelle résistance à l'usure et du faible coefficient de frottement de l'UHMWPE, ce qui justifie les difficultés d'usinage supplémentaires.

Équipement de transformation des aliments

Pour les applications en contact avec les aliments :

- Texture de la surface: Surfaces non poreuses pour éviter la prolifération des bactéries

- Arrondi des bords: Élimination des angles vifs susceptibles d'abriter des contaminants

- Pureté des matériaux: Utilisation de produits conformes aux normes de la FDA, sans additifs

- L'inspection: 100% contrôle visuel de la présence éventuelle de corps étrangers incrustés

En appliquant soigneusement ces meilleures pratiques, l'usinage CNC peut transformer un matériau UHMWPE difficile en composants de haute performance qui tirent parti de ses propriétés exceptionnelles tout en conservant des dimensions précises et une excellente qualité de surface.

Comment éviter les déformations lors de l'usinage de l'UHMWPE ?

Avez-vous déjà vu votre pièce en UHMWPE soigneusement conçue se déformer sous vos yeux pendant l'usinage ? De nombreux ingénieurs sont confrontés à ce défi frustrant lorsqu'ils travaillent avec ce matériau exceptionnel. Ils constatent que les approches d'usinage conventionnelles les laissent avec des pièces déformées qui échouent aux contrôles de qualité malgré des procédures apparemment correctes.

Pour éviter les déformations lors de l'usinage de l'UHMWPE, il convient d'utiliser des outils de coupe tranchants avec des angles de coupe positifs, de maintenir des températures de coupe basses, d'utiliser un dispositif de maintien adéquat sans pression de serrage excessive, d'utiliser des paramètres d'usinage appropriés avec des avances et des vitesses modérées et de mettre en œuvre des techniques de relaxation des contraintes entre les opérations pour assurer la stabilité dimensionnelle.

Comprendre pourquoi l'UHMWPE se déforme pendant l'usinage

L'UHMWPE (polyéthylène à poids moléculaire ultra-élevé) présente des défis uniques lors des opérations d'usinage en raison des propriétés spécifiques du matériau. Ce remarquable plastique technique offre une résistance à l'usure, une résistance aux chocs et une stabilité chimique exceptionnelles, mais ces mêmes propriétés le rendent susceptible de se déformer pendant l'usinage.

Propriétés des matériaux contribuant à la déformation

La structure moléculaire de l'UHMWPE influence considérablement son comportement en matière d'usinage :

- Longues chaînes en polymère: Les chaînes moléculaires extrêmement longues de l'UHMWPE (3,5 à 7,5 millions de g/mol) créent un matériau qui résiste à une coupe nette et tend à se déformer sous la pression de l'outil.

- Propriétés viscoélastiques: Le matériau présente des réponses à la fois visqueuses et élastiques aux contraintes, ce qui peut entraîner des déformations imprévisibles pendant et après l'usinage.

- Faible résistance à la chaleur: Avec un point de ramollissement relativement bas d'environ 80°C (176°F), l'UHMWPE peut facilement se déformer lorsque la chaleur s'accumule pendant les opérations d'usinage.

- Dilatation thermique: L'UHMWPE a un coefficient de dilatation thermique élevé (environ 1,1 × 10^-4 in/in/°F), ce qui entraîne des changements dimensionnels significatifs avec les fluctuations de température.

- Effet de mémoire: Le matériau a tendance à se "souvenir" de sa forme initiale, ce qui peut amener les pièces usinées à reprendre partiellement leurs formes antérieures après l'élimination des forces d'usinage.

Types de déformation dans l'usinage de l'UHMWPE

Mon expérience à PTSMAKE m'a permis d'observer plusieurs schémas de déformation courants lors de l'usinage de l'UHMWPE :

| Type de déformation | Cause | Apparence visuelle |

|---|---|---|

| Déformation thermique | Accumulation de chaleur pendant l'usinage | Distorsion ondulatoire ou concave/convexe |

| Déformation de serrage | Pression excessive sur le support de travail | Zones comprimées qui se dilatent après la libération |

| Retour de printemps | Réponse élastique aux forces de coupe | Dimensions supérieures à celles programmées |

| Contrainte résiduelle Distorsion | Contraintes internes dues à la fabrication ou à l'usinage | Déformation progressive quelques heures ou quelques jours après l'usinage |

| Déflexion des parois minces | Soutien insuffisant des sections flexibles | Ondulations ou marques de frottement sur les parois minces |

La compréhension de ces mécanismes de déformation est la première étape vers l'élaboration de stratégies de prévention efficaces.

Considérations essentielles sur les outils de coupe

Le choix des outils de coupe a un impact considérable sur la réussite de l'usinage de l'UHMWPE et sur la prévention des déformations.

Géométries optimales des outils

Pour usiner l'UHMWPE sans déformation, la géométrie de l'outil est essentielle :

- Angle d'inclinaison: Utiliser des angles de coupe positifs élevés (15-20°) pour trancher la matière plutôt que de la pousser.

- Angle de décharge: Mettre en place des angles de relief généreux (10-15°) pour minimiser les frottements et la production de chaleur.

- Netteté des bords: Maintenir des arêtes de coupe extrêmement tranchantes pour réduire les efforts de coupe et la déformation du matériau

- Surface de l'outil: Utiliser des surfaces d'outils polies pour réduire les frottements et empêcher l'adhérence des matériaux.

Chez PTSMAKE, nous remplaçons ou réaffûtons régulièrement les outils utilisés pour l'usinage de l'UHMWPE afin de garantir une qualité optimale des arêtes tout au long des cycles de production.

Sélection du matériau de l'outil

Le choix du matériau de l'outil peut réduire considérablement les risques de déformation :

- Carbure: Bonne performance générale avec un tranchant et une résistance à l'usure adéquats

- PCD (diamant polycristallin): Une rétention supérieure des arêtes et des capacités exceptionnelles de finition de la surface

- Outils revêtus de CVD: Fournissent de faibles coefficients de frottement qui réduisent la production de chaleur

- Plaquettes de coupe en plastique spécialisées: Conçue spécifiquement pour l'usinage des polymères avec des géométries optimisées

Stratégies de gestion thermique

La chaleur est l'ennemie de l'usinage de l'UHMWPE. Une gestion thermique efficace est essentielle pour éviter les déformations.

Comparaison des méthodes de refroidissement

| Méthode de refroidissement | Efficacité | Difficultés de mise en œuvre | Meilleures applications |

|---|---|---|---|

| Liquide de refroidissement | Haut | Faible | Usinage général, enlèvement de matériaux lourds |

| Air comprimé | Moyen | Faible | Coupes légères, opérations de finition |

| Refroidissement cryogénique | Très élevé | Haut | Composants de précision, géométries difficiles |

| Refroidissement par brumisation | Moyen | Moyen | Opérations moyennes avec production modérée de chaleur |

| Air réfrigéré | Haut | Moyen | Finition de précision sans contamination par les liquides |

Optimisation des paramètres de coupe pour la réduction thermique

Les paramètres d'usinage doivent être soigneusement contrôlés pour minimiser la production de chaleur :

- Vitesse de coupe: Utiliser des vitesses de broche plus lentes (typiquement 300-600 SFM) pour réduire les frottements et la chaleur.

- Vitesse d'alimentation: Mettre en œuvre des vitesses d'avance modérées à élevées par rapport à la vitesse afin d'assurer l'évacuation de la chaleur des copeaux.

- Profondeur de coupe: Effectuer des coupes de taille appropriée (0,020-0,100") pour équilibrer l'efficacité de l'enlèvement de matière et la production de chaleur.

- Step-Over: Utiliser des passes conservatrices (30-40% du diamètre de l'outil) pour les passes de finition afin de réduire l'accumulation de chaleur.

- Stratégie de parcours d'outils: Utiliser des parcours d'outils à haute efficacité qui maintiennent un engagement constant de l'outil

J'ai constaté que la coupe continue sans interruption permet de maintenir la stabilité thermique de la pièce. Des arrêts et démarrages fréquents peuvent créer des fluctuations de température qui conduisent à des dimensions incohérentes.

Techniques avancées de serrage

Un bon maintien en position de travail est peut-être le facteur le plus critique pour éviter la déformation de l'UHMWPE pendant l'usinage.

Approches de serrage équilibré

La clé d'un maintien efficace de l'UHMWPE est de fixer le matériau suffisamment fermement pour empêcher tout mouvement, tout en évitant une pression excessive qui entraînerait une déformation :

- Pression répartie: Utiliser de plus grandes surfaces de contact plutôt que des contacts ponctuels pour répartir les forces de serrage

- Un soutien constant: Assurer un soutien uniforme sur l'ensemble de la pièce, en particulier sous les zones à usiner

- Force de serrage minimale: Appliquez une pression suffisante pour fixer la pièce sans compression visible.

- Serrage séquentiel: Serrer les fixations progressivement, de manière séquentielle, afin de répartir les contraintes de manière homogène.

Solutions de fixation spécialisées

Pour les composants en UHMWPE qui posent des problèmes, il convient d'envisager ces approches spécialisées :

- Tables à vide: Fournit une force de maintien uniforme et répartie, idéale pour les matériaux en feuilles, sans points de pression localisés.

- Dispositifs d'emboîtement sur mesure: Créer un support conforme à la géométrie de la pièce

- Etaux à faible contrainte: Utiliser des étaux avec de grandes faces de mâchoires et une pression de serrage contrôlée.

- Usinage double face: Employer des techniques qui minimisent le reclampage afin de réduire le stress cumulatif.

- Matériel de soutien sacrificiel: Ajouter des éléments temporaires ou des structures de soutien qui seront enlevés lors des opérations finales.

Chez PTSMAKE, nous concevons souvent des solutions de bridage personnalisées spécifiquement pour les composants en UHMWPE présentant des géométries complexes ou des exigences de tolérance strictes.

Stratégies d'usinage optimisées

Des approches stratégiques de l'usinage peuvent réduire considérablement le risque de déformation.

Enlèvement séquentiel des matériaux

L'ordre et l'approche de l'enlèvement de matière peuvent avoir un impact significatif sur la stabilité de la pièce finale :

- Enlèvement de matière équilibré: Enlever le matériau uniformément des côtés opposés pour maintenir l'équilibre.

- Progression de l'ébauche à la finition: Terminer tous les travaux d'ébauche avant de commencer les opérations de finition

- Pauses d'égalisation du stress: Permettre aux pièces de se stabiliser entre les opérations d'usinage importantes

- Passes de finition multiples et légères: Effectuer plusieurs passes de finition légères plutôt qu'une seule passe lourde

Considérations critiques sur la séquence d'usinage

J'ai mis au point cette séquence générale d'usinage pour les pièces complexes en UHMWPE :

- Première confrontation/éclaircissement: Établir des surfaces de référence avec des coupes légères

- Usinage brut: Enlever le matériau en vrac en laissant une surépaisseur de 0,020-0,040".

- Stabilisation intermédiaire: Laisser la pièce reposer (2-24 heures pour les composants complexes).

- Semi-finition: Usiner avec une précision de 0,005-0,010" par rapport aux dimensions finales

- Stabilisation finale: Laisser les contraintes internes s'équilibrer (généralement 12-24 heures).

- Usinage de finition: Compléter les dimensions finales par des coupes légères

- Achèvement de l'article: Ajouter de petites fonctionnalités et des détails en dernier lieu

Cette approche méthodique tient compte de la tendance du matériau à libérer des contraintes internes pendant l'usinage.

Considérations de conception pour minimiser la déformation

La prévention de la déformation de l'UHMWPE commence dès la phase de conception.

Lignes directrices pour la conception des pièces

Lors de la conception de pièces destinées à être usinées à partir d'UHMWPE, il convient de tenir compte des lignes directrices suivantes :

- Épaisseur uniforme de la paroi: Maintenir des épaisseurs de paroi constantes pour favoriser un refroidissement et une répartition des contraintes uniformes

- Rayons généreux: Incorporer des rayons d'angle plus importants pour réduire la concentration des contraintes

- Transitions progressives: Concevoir des transitions d'épaisseur graduelles plutôt que des changements brusques

- Caractéristiques symétriques: Créer des designs équilibrés et symétriques dans la mesure du possible.