Trouver le bon matériau pour vos pièces de précision peut s'avérer difficile. Lorsque vous envisagez d'utiliser l'acrylique, vous vous demandez peut-être s'il convient à l'usinage CNC ou si vous risquez de le voir se déformer, fondre ou se fissurer au cours du processus.

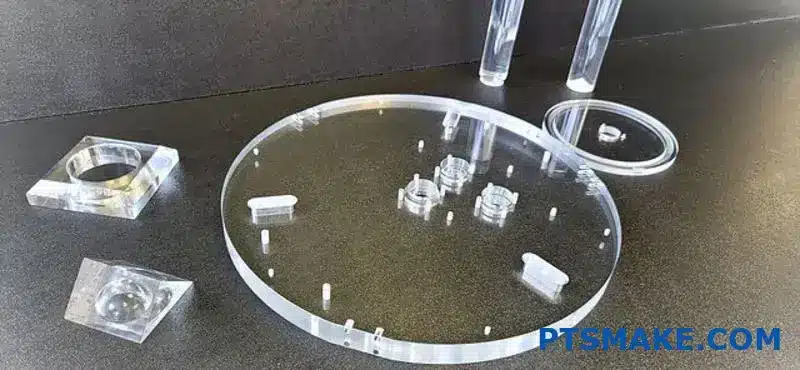

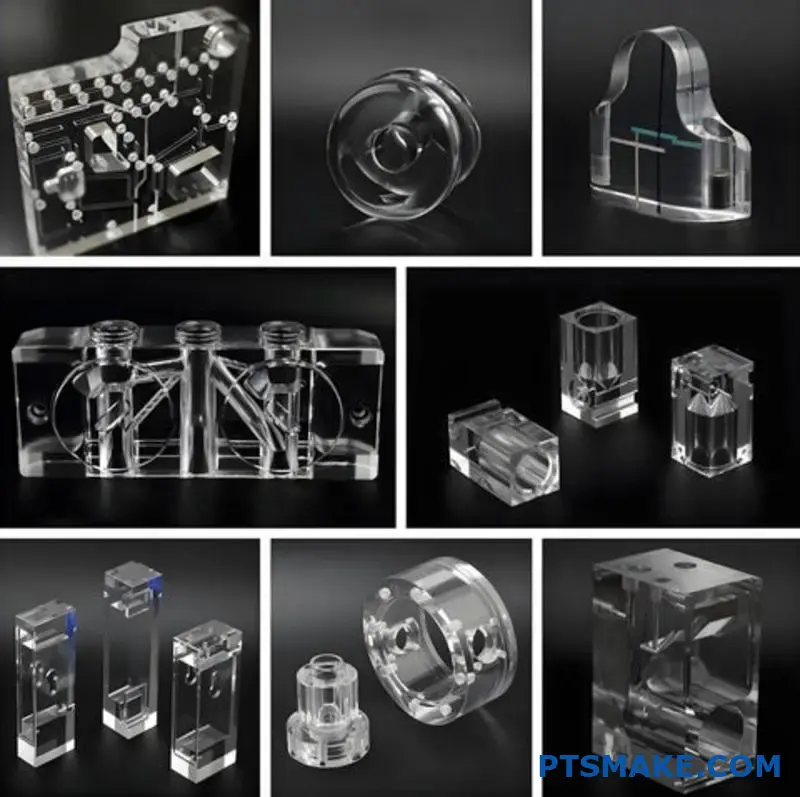

Oui, l'acrylique peut tout à fait être usiné par CNC. C'est en fait l'un des matériaux plastiques les plus populaires pour l'usinage CNC en raison de son excellente usinabilité, de sa clarté optique et de sa stabilité dimensionnelle, ce qui en fait un matériau idéal pour les prototypes et les pièces de production.

Chez PTSMAKE, nous avons usiné des milliers de pièces en acrylique pour des clients de tous secteurs. Si vous envisagez d'utiliser l'acrylique pour votre prochain projet, poursuivez votre lecture pour découvrir les avantages, les limites et les meilleures pratiques de l'usinage CNC de ce matériau polyvalent. Je vous ferai part de mon expérience pour vous aider à déterminer si l'acrylique est le bon choix pour votre application spécifique.

Quel est le meilleur acrylique pour la CNC ?

Avez-vous déjà eu du mal à choisir le bon acrylique pour votre projet CNC, pour finalement vous retrouver avec des bords craquelés ou des surfaces fondues ? Il est frustrant de voir un projet soigneusement conçu échouer à cause d'un mauvais choix de matériau, surtout lorsque les délais sont serrés et les budgets limités.

Le meilleur acrylique pour l'usinage CNC est la feuille acrylique coulée, en particulier dans la plage d'épaisseur de 6 à 12 mm. L'acrylique coulé offre une usinabilité, une clarté optique et une résistance aux contraintes supérieures à celles des variantes extrudées, ce qui se traduit par des coupes plus nettes, une meilleure qualité des bords et moins de défauts d'usinage.

Comprendre les types d'acrylique pour les applications CNC

Lorsqu'il s'agit de l'usinage CNC de l'acrylique, tous les matériaux ne sont pas créés égaux. Grâce à mon expérience chez PTSMAKE, j'ai découvert que le processus de fabrication de l'acrylique affecte considérablement son usinabilité CNC.

Acrylique coulé ou extrudé : La différence fondamentale

L'acrylique coulé est fabriqué en versant du méthacrylate de méthyle liquide entre des plaques de verre et en le laissant polymériser. Ce processus crée un matériau d'une uniformité moléculaire exceptionnelle et d'une tension interne minimale. L'acrylique extrudé, quant à lui, est fabriqué en forçant la résine acrylique chauffée à travers des matrices, créant ainsi des feuilles qui refroidissent rapidement.

Cette différence de fabrication entraîne plusieurs distinctions essentielles en matière d'usinage :

| Propriété | Acrylique coulé | Acrylique extrudé |

|---|---|---|

| Stress interne | Faible | Haut |

| Résistance à la chaleur | Meilleur (180-200°F) | Plus bas (160-180°F) |

| Formation des copeaux | Puces propres | Tendance à la fonte |

| Qualité des bords | Excellent | Bon à passable |

| Coût | Plus élevé | Plus bas |

| Épaisseur Cohérence | ±10% variation | ±5% variation |

Considérations relatives à l'épaisseur optimale

J'ai constaté que l'épaisseur de l'acrylique joue un rôle crucial dans la réussite de l'usinage CNC. Les plaques trop fines (moins de 3 mm) vibrent souvent pendant l'usinage, ce qui crée des marques de frottement. Les feuilles trop épaisses (plus de 25 mm) peuvent présenter des relaxation due au stress induit par la chaleur1 pendant les opérations de coupe.

Le point idéal pour la plupart des projets acryliques CNC de précision se situe entre 6 et 12 mm (0,236 et 0,472 pouces). Cette fourchette permet :

- Rigidité suffisante pour résister aux forces d'usinage

- Bonnes caractéristiques de dissipation de la chaleur

- Utilisation économique des matériaux

- Polyvalence pour la plupart des applications

Facteurs de couleur et de transparence

Si l'acrylique transparent est très répandu, les variétés colorées et opaques présentent des caractéristiques d'usinage uniques :

Acrylique transparent

L'acrylique coulé transparent offre une transmission de la lumière 92% et révèle immédiatement les imperfections d'usinage. Il est donc idéal pour les pièces d'exposition, mais nécessite une sélection minutieuse de l'outillage et des processus de finition.

Acrylique colorée et opaque

Les acryliques pigmentés contiennent souvent des additifs qui peuvent affecter l'usinabilité. Je recommande généralement :

- Couleurs claires/pastel pour les projets nécessitant des détails fins

- Couleurs plus foncées lorsque la finition des bords est primordiale

- Acryliques opaques lorsque la finition de la surface importe plus que la clarté des bords

Recommandations spécifiques à la marque

Après avoir usiné d'innombrables projets en acrylique, j'ai développé des préférences pour certaines marques :

- Plexiglas® MC de Röhm - Acrylique coulé de première qualité avec des propriétés d'usinage exceptionnelles

- Lucite® L - Excellent pour les pièces de précision avec des tolérances serrées

- Acrylite® FF - Bon équilibre entre l'usinabilité et le coût

- Optix® de Plaskolite - Choix économique pour les applications moins exigeantes

Chez PTSMAKE, nous utilisons principalement de l'acrylique coulé de première qualité pour nos composants de précision, en particulier lorsque la clarté optique et la stabilité dimensionnelle sont des exigences critiques.

Considérations particulières pour les projets complexes

Pour les opérations CNC multi-axes ou les géométries complexes, la sélection des matériaux devient encore plus critique. Lorsque l'on travaille avec des conceptions complexes, je recommande :

Pour les détails complexes

- Plaques acryliques moulées en cellule avec propriétés d'allègement des contraintes

- Épaisseur du matériau au moins 2,5 fois supérieure à celle de l'élément le plus profond

- Préchauffage du matériau à 75-85°F avant l'usinage pour réduire sa fragilité

Pour les projets de grand format

- Feuilles acryliques coulées plus épaisses (12-25mm)

- Application continue du liquide de refroidissement

- Approche progressive de la profondeur de coupe

Optimisation de l'outillage en fonction du type d'acrylique

Le bon acrylique associé à l'outillage approprié permet d'obtenir des résultats optimaux :

| Acrylique Type | Géométrie d'outil recommandée | Réglage de la vitesse d'alimentation |

|---|---|---|

| Acrylique coulé | Spirale à goujure simple, goujure en O | Standard à +10% |

| Acrylique extrudé | Compression à double cannelure, bords polis | -15% à la norme |

| Acrylique à impact modifié | Spirale de compression, polie au diamant | -20% à -10% |

| Acrylique résistant aux UV | Cannelure simple en O, outils à chaleur contrôlée | -10% à la norme |

Le type d'acrylique spécifique doit guider les paramètres de la CNC, depuis les vitesses et les avances jusqu'aux parcours d'outils et aux stratégies de finition.

Comment couper proprement l'acrylique ?

Avez-vous déjà essayé de découper de l'acrylique et vous êtes retrouvé avec un bord déchiqueté ou des fissures qui se propagent dans votre matériau ? Il est frustrant de voir qu'une simple coupe ruine une feuille entière d'acrylique coûteuse, en particulier lorsque vous travaillez sur un projet ou un prototype urgent.

Pour découper proprement l'acrylique, il faut utiliser des outils spécialisés tels que les découpeurs laser, les défonceuses CNC, les scies à table avec des lames à dents fines ou les méthodes de découpage et d'agrafage. L'essentiel est de maintenir une vitesse appropriée, d'utiliser des techniques de refroidissement et de fixer le matériau pour éviter qu'il ne fonde ou ne se fissure. Chaque méthode offre des niveaux de précision et une qualité d'arête différents.

Choisir la bonne méthode de découpe pour l'acrylique

Lorsqu'il s'agit de découper proprement de l'acrylique, le choix de la méthode appropriée est crucial pour obtenir des résultats professionnels. Dans le cadre de mon travail chez PTSMAKE, j'ai constaté que différents projets nécessitent différentes approches en fonction de l'épaisseur, de la complexité et de la qualité de finition requise.

Découpe au laser : Précision et contrôle de la chaleur

La découpe au laser offre une précision exceptionnelle pour les feuilles d'acrylique. Cette méthode utilise un faisceau focalisé pour faire fondre le matériau, créant ainsi des bords nets sans contact physique. Pour les motifs complexes ou les découpes détaillées, la découpe au laser est souvent ma première recommandation.

La clé d'une découpe laser réussie réside dans une étalonnage du faisceau2. Lorsque je travaille avec de l'acrylique d'une épaisseur comprise entre 1/8" et 1/2", je règle généralement la puissance du laser entre 50-75% avec des réglages de vitesse modérés. Cela permet d'éviter la chaleur excessive qui provoque le redoutable bord "poli à la flamme" lorsque l'acrylique fond et se solidifie à nouveau.

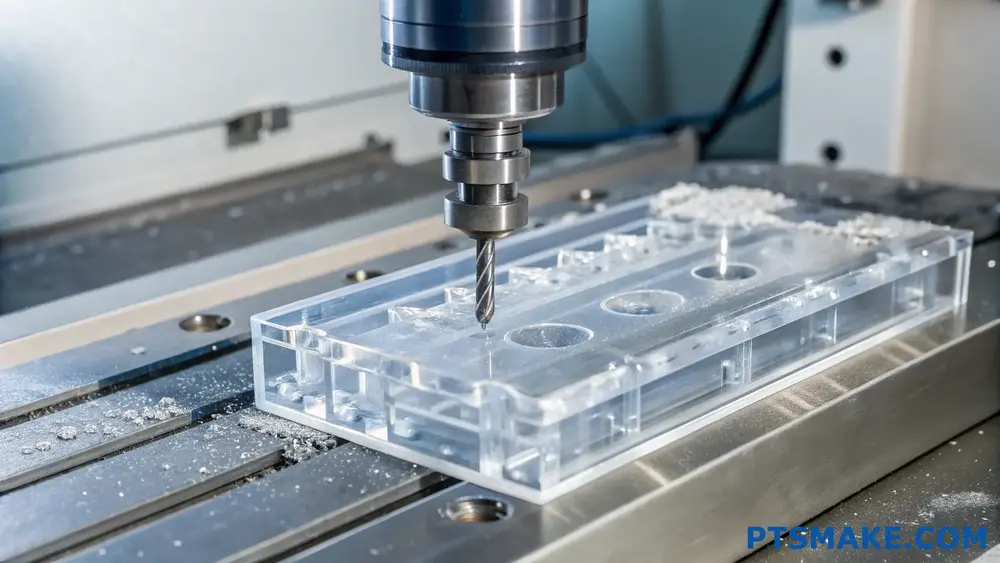

Fraisage CNC : Polyvalence pour différentes épaisseurs

Pour les feuilles d'acrylique plus épaisses ou lorsque la découpe au laser n'est pas possible, le fraisage CNC donne d'excellents résultats. Chez PTSMAKE, nous utilisons des mèches spécialisées dans la découpe de l'acrylique, dotées de deux cannelures et d'une légère spirale ascendante afin d'éliminer efficacement les copeaux lors de la découpe.

Pour obtenir des coupes nettes avec le défonçage CNC :

- Utiliser une vitesse de rotation élevée (18 000+) avec des vitesses d'avance relativement lentes.

- Assurer l'évacuation correcte des copeaux à l'aide de systèmes d'air ou de vide.

- Fixer correctement le matériel pour éviter les vibrations

- Envisager l'utilisation d'un matériau de support sacrifié

Découpe à la scie de table : Rentable mais exigeant des soins

Les scies sur table représentent une option plus accessible pour de nombreux ateliers. Lors de l'utilisation d'une scie à table pour l'acrylique :

- Installer une lame spécialement conçue pour les plastiques (80+ dents au carbure)

- Réglez la lame de manière à ce qu'elle dépasse de 1/8" la surface acrylique.

- Appliquer du ruban de masquage le long de la ligne de coupe des deux côtés pour éviter l'écaillage.

- Alimenter le matériau lentement et régulièrement

La difficulté avec les scies à table est de contrôler la chaleur de friction. Je recommande de faire une pause de temps en temps pour laisser refroidir la lame lors de la découpe de pièces acryliques plus épaisses.

Techniques de finition des bords après la coupe

Même les coupes les plus nettes nécessitent souvent un travail de finition. Voici des méthodes efficaces pour obtenir des bords acryliques parfaitement lisses :

Polissage à la flamme : Rapide mais nécessitant de la pratique

Le polissage à la flamme utilise un chalumeau à hydrogène ou une flamme de butane pour faire fondre rapidement la surface d'un bord coupé, ce qui permet d'obtenir une clarté semblable à celle du verre. Je recommande de s'exercer d'abord sur des pièces de rebut, car cette technique exige une main ferme et un mouvement régulier pour éviter de trop fondre.

Le ponçage progressif : Patient mais fiable

Pour obtenir des résultats contrôlés, le ponçage progressif fonctionne de manière cohérente :

| Niveau de granulométrie | Objectif | Notes |

|---|---|---|

| 220-320 | Enlever les marques de scie | A utiliser avec de l'eau comme lubrifiant |

| 400-600 | Éliminer les fines rayures | Pression légère uniquement |

| 800-1200 | Préparation au polissage | Toucher très léger |

| 1500+ | Lissage final | Presque pas de pression |

Poncez ensuite avec un produit de polissage sur un chiffon doux ou un disque de polissage pour obtenir des résultats semblables à ceux d'un miroir.

Polissage chimique : pour les formes complexes

Pour les zones difficiles d'accès ou les formes complexes, des agents de polissage chimiques tels que le chlorure de méthylène peuvent restaurer la clarté. Toutefois, je recommande vivement de veiller à une bonne ventilation et à un bon équipement de protection lors de l'utilisation de ces produits chimiques.

Facteurs critiques pour une découpe propre de l'acrylique

L'expérience que j'ai acquise chez PTSMAKE en travaillant sur différents processus de fabrication m'a permis d'identifier plusieurs facteurs qui affectent systématiquement la qualité de la coupe :

Gestion de la température

L'acrylique est sensible à la chaleur lors de la découpe. Une chaleur trop importante peut entraîner la fonte, la formation de bulles ou même la décoloration du matériau. Je recommande :

- Refroidissement à l'eau lorsque c'est possible avec la coupe mécanique

- Laisser un temps de refroidissement adéquat entre les coupes

- Éviter les frottements excessifs en conservant des outils bien affûtés

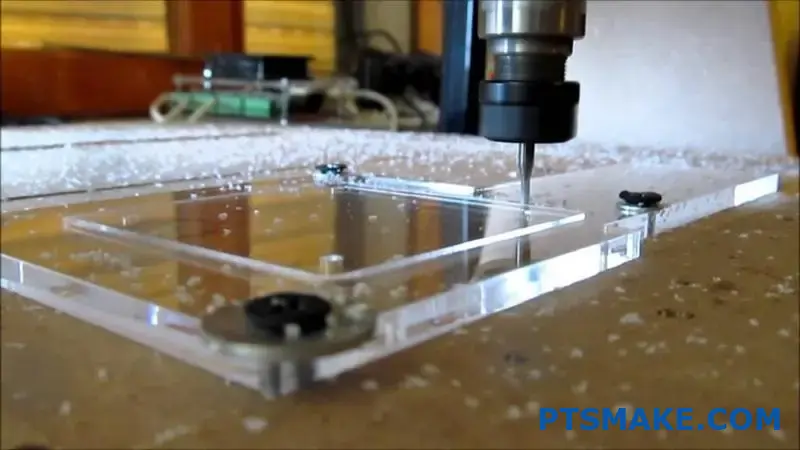

Sécuriser correctement le matériel

Les vibrations sont l'ennemi des coupes nettes. Même un mouvement mineur pendant la coupe peut entraîner des ébréchures ou des fissures. Pour de meilleurs résultats :

- Utiliser des pinces de maintien en acrylique avec un rembourrage en caoutchouc ou en feutre.

- Exercer une pression uniforme sur la feuille

- Laisser un support adéquat près de la zone de coupe

- Envisager des tables à vide pour les feuilles minces

Considérations sur le film protecteur

La plupart des feuilles acryliques sont accompagnées d'un film protecteur. Bien qu'il soit tentant de l'enlever avant la découpe, je recommande généralement de le laisser en place pour éviter les rayures et assurer une certaine protection contre la chaleur pendant le processus de découpe.

Pour la découpe au laser en particulier, vérifiez si votre film ne crée pas de fumées ou de résidus problématiques avant de procéder à l'ensemble du projet.

En appliquant ces techniques et considérations, vous obtiendrez des coupes acryliques de qualité professionnelle qui ne nécessiteront qu'un minimum de travail de post-traitement. Que vous créiez des présentoirs, des enseignes ou des composants de précision, des découpes nettes sont essentielles pour l'esthétique et l'intégrité structurelle.

Comment couper l'acrylique sans qu'il ne se fissure ?

Avez-vous déjà vécu ce moment pénible où votre feuille d'acrylique se fissure au moment même où vous la coupez ? Après tous ces efforts de planification et d'investissement, voir son projet ruiné en quelques secondes est plus que frustrant. Pourquoi l'acrylique - un matériau si polyvalent et si beau - devient-il si capricieux lors de la découpe ?

Pour découper l'acrylique sans le fissurer, il faut utiliser des outils tranchants, contrôler la vitesse de coupe, appliquer des méthodes de refroidissement, fixer correctement le matériau et effectuer plusieurs passes peu profondes au lieu d'une seule coupe profonde. La bonne technique varie selon l'outil : pour les scies, utiliser des lames à dents fines ; pour les lasers, ajuster les réglages de puissance ; pour les fraiseuses à commande numérique, sélectionner les avances et les vitesses appropriées.

Choisir les bons outils pour la découpe de l'acrylique

Lorsqu'il s'agit de découper l'acrylique sans le fissurer, le choix des bons outils représente la moitié de la bataille. L'expérience que j'ai acquise en travaillant avec d'innombrables pièces acryliques personnalisées chez PTSMAKE m'a permis de constater que chaque méthode de découpe offre des avantages uniques.

Outils à main pour l'acrylique

Pour les projets plus simples ou les pièces plus petites, les outils manuels peuvent être efficaces :

- Marquage et rupture: L'utilisation d'un outil d'incision en plastique et d'une règle métallique permet d'effectuer des coupes nettes le long des lignes droites. Effectuez plusieurs passages légers plutôt que d'appuyer fortement en une seule fois.

- Scies à main: Si vous utilisez une scie à main, choisissez-en une avec des dents fines (au moins 10-12 dents par pouce). Les scies à chantourner ou les scies à métaux à lames fines conviennent bien pour les coupes courbes.

- Couteaux utilitaires: Ne convient qu'aux feuilles acryliques minces (moins de 3 mm). Nécessite plusieurs passages à la lumière en suivant une règle.

Outils électriques pour la découpe de l'acrylique

Pour les projets plus importants ou plus complexes, les outils électriques offrent efficacité et précision :

- Scies circulaires: Utilisez des lames spécialement conçues pour l'acrylique, avec 60 à 80 dents. La lame ne doit dépasser que légèrement (environ 1/4 de pouce) du matériau.

- Scie sauteuse: Choisir des lames à dents fines étiquetées pour le plastique. Faire tourner à vitesse moyenne pour éviter de faire fondre le plastique.

- Scies à ruban: Idéal pour les coupes courbes. Utiliser des lames de 10 à 14 dents par pouce.

- Scies de table: Fournissent d'excellentes coupes droites lorsqu'ils sont équipés de la bonne lame (60+ dents au carbure).

Méthodes de coupe professionnelles

Pour des résultats de qualité professionnelle :

- Découpe au laser: Permet d'obtenir des bords précis et nets, mais nécessite un équipement spécialisé. Nous utilisons des lasers CO2 à PTSMAKE pour les dessins acryliques complexes.

- Fraisage CNC: Offre une excellente précision pour les formes complexes. La bonne vitesse d'alimentation3 et la profondeur de coupe sont cruciales.

- Découpe au jet d'eau: Élimine complètement les problèmes liés à la chaleur, produisant des coupes nettes sans stress thermique.

Techniques essentielles pour prévenir les fissures

Au cours de mes années d'expérience dans la fabrication de précision, j'ai identifié plusieurs techniques qui réduisent considérablement le risque de fissuration :

Contrôle de la température

L'acrylique est sensible aux variations de température. Toujours :

- Laisser les feuilles acryliques à température ambiante avant de les découper

- Éviter de couper dans des environnements extrêmement froids

- Utiliser des méthodes de refroidissement (air comprimé ou refroidissement par brouillard) pour la coupe à l'aide d'outils électriques.

- Prévoyez un temps de refroidissement suffisant entre les coupes lorsque vous effectuez plusieurs passages.

Support et serrage adéquats

La façon dont vous soutenez l'acrylique pendant la découpe a une incidence considérable sur les résultats :

- Soutenez toujours l'ensemble de la feuille pour éviter qu'elle ne fléchisse

- Utiliser une pression de serrage uniforme et répartie

- Placer des planches sacrificielles sous la zone de coupe

- Pour les scies circulaires ou les scies de table, positionner les supports à proximité de la ligne de coupe.

Vitesse de coupe et pression

La bonne vitesse fait une énorme différence :

- Trop lent : Risque de fusion et de ressoudage

- Trop rapide : Augmentation des vibrations et risque de fissuration

- Vitesse moyenne et constante : Résultats optimaux

- Pression constante : Éviter les mouvements saccadés qui créent des points de tension

Techniques spécifiques à l'outil pour une coupe sans fissure

Chaque outil nécessite des approches spécifiques pour obtenir les meilleurs résultats :

Utilisation efficace des scies

| Type de scie | Lame recommandée | Vitesse optimale | Considérations particulières |

|---|---|---|---|

| Circulaire | 60-80 dents en carbure | Moyennement lent | Laisser la lame atteindre sa vitesse maximale avant de la couper |

| Tableau | 60+ dents sans puce | Moyen | Utiliser des bâtons de poussée et des inserts à dégagement zéro |

| Scie sauteuse | Lame en plastique à dents fines | Moyennement lent | Matériau de support proche de la ligne de coupe |

| Bande | 10-14 TPI | Moyen | Guidez le matériau lentement et régulièrement |

Paramètres de découpe laser

La découpe au laser de l'acrylique permet d'obtenir des bords exceptionnellement nets lorsqu'elle est effectuée correctement :

- Réglages de puissance: Puissance plus faible pour les feuilles minces, augmentant progressivement pour les matériaux plus épais

- Réglages de la vitesse: Suffisamment élevé pour éviter la fonte, mais suffisamment lent pour permettre une coupe complète.

- Distance de mise au point: Maintenir le point focal précisément sur la surface du matériau

- Ventilation: Toujours utiliser une ventilation adéquate pour éliminer les vapeurs d'acrylique.

Directives de fraisage CNC

Chez PTSMAKE, nous utilisons le routage CNC pour de nombreux projets acryliques personnalisés :

- Sélection des bits: Mèches à simple ou double cannelure spécialement conçues pour l'acrylique

- Réglages RPM: Vitesses plus élevées (18 000+ RPM) avec des vitesses d'avance plus lentes

- Profondeur par passage: Ne jamais dépasser 1/3 du diamètre de la mèche en un seul passage

- Évacuation des puces: Utiliser de l'air comprimé pour évacuer les copeaux pendant la coupe

Techniques de finition après la coupe

Après avoir réussi à découper votre acrylique sans fissures, une bonne finition permet d'améliorer le résultat final :

- Polissage des bords: Utiliser un papier de verre de plus en plus fin (220 à 600 grains) suivi d'un produit de polissage.

- Polissage à la flamme: Passer rapidement une torche à hydrogène par-dessus le bord (nécessite de la pratique)

- Soulagement du stress: Pour les pièces de précision, envisager un recuit dans un four à température contrôlée.

- Nettoyage: Utilisez des chiffons en microfibres avec des nettoyants antistatiques pour enlever les résidus sans les rayer.

Grâce à ces techniques et à un entretien approprié, vous pouvez découper l'acrylique en toute confiance pour des projets allant de simples présentoirs à des composants complexes nécessitant la clarté optique et la durabilité que seul l'acrylique peut offrir.

Quels sont les paramètres CNC qui optimisent les résultats de l'usinage de l'acrylique ?

Avez-vous déjà terminé un projet CNC en acrylique pour découvrir des bords troubles, des zones fondues ou des fissures qui gâchaient votre travail ? Il est frustrant de constater qu'une conception parfaite est compromise par une mauvaise exécution, en particulier lorsque vous avez investi du temps et des matériaux dans le projet.

Les paramètres clés qui optimisent les résultats de l'usinage CNC de l'acrylique sont la vitesse de la broche (8 000-18 000 tr/min), la vitesse d'avance (0,001-0,004 pouce par dent), la profondeur de coupe (peu profonde pour la finition), le choix de l'outil (mèches à simple ou double cannelure) et les techniques de refroidissement appropriées. L'équilibre entre ces facteurs permet d'éviter la fonte, la fissuration et les finitions troubles.

Considérations sur la vitesse de rotation de la broche pour l'acrylique

Le choix de la bonne vitesse de rotation de la broche est crucial pour l'usinage de l'acrylique. Contrairement aux métaux qui bénéficient de vitesses plus lentes, l'acrylique nécessite des vitesses de rotation plus élevées pour obtenir des coupes nettes sans fondre.

Plages de vitesse optimales pour différents projets acryliques

Pour la plupart des applications d'usinage de l'acrylique, je recommande des vitesses de broche comprises entre 8 000 et 18 000 tr/min. Toutefois, cette plage doit être ajustée en fonction des exigences spécifiques de votre projet :

- Travail de détail complexe: 16 000-18 000 tours/minute avec des outils plus petits

- Découpage général et empochement: 10 000-15 000 TR/MIN

- Feuilles acryliques plus épaisses (>12mm): 8 000-12 000 TOURS/MINUTE

Le principe qui sous-tend ces recommandations est simple : des vitesses plus élevées créent des coupes plus nettes en générant moins de chaleur de friction par tour, mais elles doivent être équilibrées avec des vitesses d'avance appropriées. D'après mon expérience à PTSMAKE, lorsque les vitesses sont trop faibles, la friction augmente et peut faire fondre l'acrylique au lieu de le couper proprement.

Taux d'alimentation : Trouver le juste milieu

La vitesse d'avance a un impact significatif sur l'état de surface et la longévité de l'outil lors de l'usinage de l'acrylique. Une vitesse d'avance trop lente provoque une accumulation de chaleur entraînant une fusion, tandis qu'une vitesse trop rapide peut provoquer un écaillage ou une fissuration.

Taux d'alimentation recommandés par application

| Type d'application | Vitesse d'avance (pouces par dent) | Notes |

|---|---|---|

| Dégrossissage des coupes | 0.003-0.004 | Enlèvement de matière plus important, qualité de finition moindre |

| Usage général | 0.002-0.003 | Approche équilibrée pour la plupart des projets |

| Passes de finition | 0.001-0.002 | Plus lent pour une meilleure finition de la surface |

| Gravure détaillée | 0,001 ou moins | Minimise la pression de l'outil sur les parties délicates |

Lors de l'usinage de l'acrylique, j'ai constaté que la charge de copeaux (avance par dent) doit être maintenue entre 0,001 et 0,004 pouce, en fonction de l'application. Cela permet de couper le matériau plutôt que de le faire fondre ou de l'ébrécher.

Stratégies de profondeur de coupe

Le profondeur d'enjambement4 nécessite une attention particulière pour l'usinage de l'acrylique. Contrairement aux métaux où les coupes agressives peuvent être efficaces, l'acrylique bénéficie d'approches plus conservatrices.

Gestion efficace de la profondeur

- Dégrossissage: Maximum 1/2 du diamètre de l'outil, de préférence moins

- Semi-finition: 1/4 à 1/3 du diamètre de l'outil

- Finition: 1/8 du diamètre de l'outil ou moins pour une qualité de surface supérieure

Pour les coupes transversales sur les feuilles d'acrylique, je recommande d'effectuer plusieurs passages peu profonds plutôt que d'essayer de couper en une seule opération. Cette approche permet de réduire l'accumulation de chaleur et d'éviter les tensions sur le matériau, qui peuvent entraîner des fissures ou une fonte.

Sélection d'outils pour l'usinage de l'acrylique

Le choix des bons outils de coupe a un impact considérable sur la qualité des résultats de l'usinage acrylique. Au cours des années passées chez PTSMAKE, j'ai identifié plusieurs caractéristiques d'outils qui permettent d'obtenir des résultats supérieurs.

Fraises à simple ou double cannelure

Les fraises à une seule goujure sont généralement plus performantes que les options à plusieurs goujures pour l'acrylique. Le plus grand dégagement des copeaux permet :

- Meilleure évacuation des copeaux

- Réduction de l'accumulation de chaleur

- Moins de risque de recouper les copeaux (ce qui provoque la fonte)

Cependant, pour l'acrylique très fin (moins de 3 mm), les mèches à double cannelure avec des goujures polies peuvent donner d'excellents résultats lorsqu'elles sont associées à des vitesses et des avances appropriées.

Revêtements et matériaux pour outils

Pour l'usinage de l'acrylique, je recommande :

- Outils en carbure massif pour une plus grande durabilité

- Cannelures polies pour réduire les frottements

- Mèches spiralées à coupe ascendante pour un enlèvement efficace des copeaux

- Cannelure en O ou embouts acryliques spécialisés pour les exigences de finition critiques

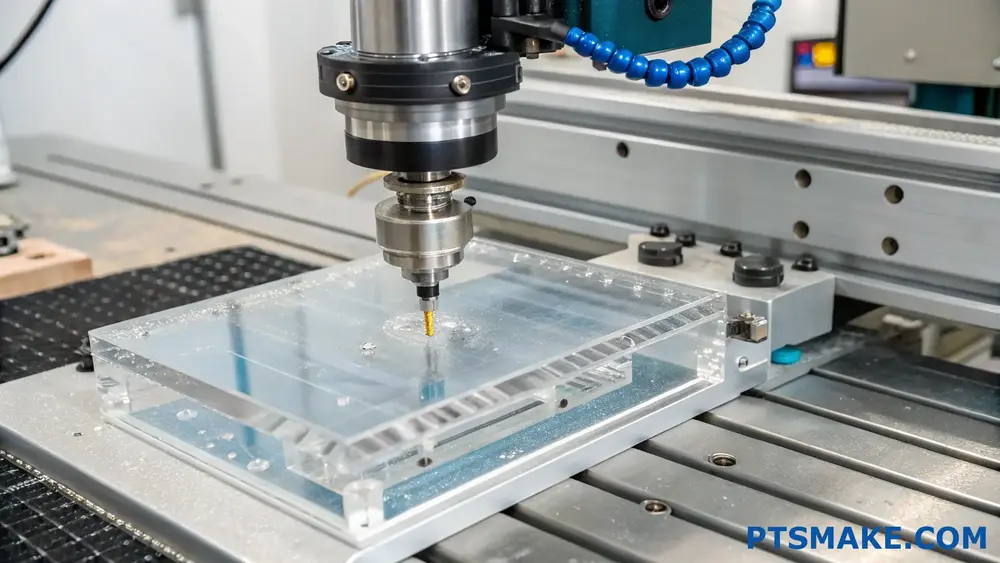

Techniques de refroidissement pour des finitions parfaites

Un bon refroidissement est peut-être l'aspect le plus négligé de l'usinage de l'acrylique. Sans refroidissement adéquat, même des vitesses et des avances parfaitement calibrées peuvent conduire à des résultats décevants.

Méthodes de refroidissement efficaces

- Air comprimé: Jets d'air dirigés qui éliminent les copeaux et assurent un refroidissement modéré

- Refroidissement par brumisation: Fin brouillard d'eau qui offre un refroidissement efficace sans contaminer le matériau.

- Liquides de refroidissement spécialisés pour l'acrylique: Solutions non basées sur le pétrole qui n'endommagent pas et ne stressent pas l'acrylique.

Chez PTSMAKE, nous avons obtenu d'excellents résultats en utilisant le refroidissement par air comprimé avec une ligne d'air secondaire ciblant spécifiquement la zone de coupe. Cette configuration empêche la fonte sans introduire d'humidité susceptible d'affecter la stabilité dimensionnelle.

Programmation de trajectoires d'outils pour l'acrylique

La façon dont les trajectoires d'outils sont programmées peut avoir un impact significatif sur la qualité de l'usinage acrylique. Plusieurs stratégies se sont avérées efficaces :

- Fraisage de l'escalade: Préféré pour la plupart des travaux acryliques afin de réduire la charge de copeaux à la sortie de l'outil.

- Mouvement continu: Éviter, dans la mesure du possible, les départs et les arrêts à l'intérieur du matériau.

- Traitements d'angle: L'utilisation de légers arcs de cercle plutôt que d'angles vifs pour réduire le stress

- Entrées de rampe: S'engager progressivement dans la matière plutôt que de plonger dans le bain

Lorsque je conçois des programmes CNC pour des pièces en acrylique, je m'assure toujours que l'engagement de l'outil est géré avec soin. Cela permet d'éviter les forces excessives qui peuvent entraîner des fissures ou des éclats, en particulier près des bords ou des sections minces.

Comment l'usinage CNC de l'acrylique se compare-t-il aux autres plastiques ?

Avez-vous déjà eu du mal à choisir entre l'acrylique et d'autres plastiques pour votre projet d'usinage CNC ? Les options pléthoriques, les propriétés contradictoires des matériaux et les contraintes budgétaires peuvent amener même les ingénieurs expérimentés à remettre en question leurs décisions.

L'usinage CNC de l'acrylique offre une clarté optique, une résistance aux intempéries et une stabilité dimensionnelle exceptionnelles par rapport à d'autres plastiques. Alors que des matériaux comme le polycarbonate offrent une meilleure résistance aux chocs et que l'ABS offre une plus grande flexibilité, l'acrylique se distingue par ses propriétés esthétiques et sa facilité d'usinage, ce qui en fait un matériau idéal pour les applications visuelles.

Comparaison des propriétés des matériaux

Lorsqu'on compare l'acrylique à d'autres plastiques couramment usinés, il est essentiel de comprendre les propriétés fondamentales du matériau. L'acrylique, connu scientifiquement sous le nom de polyméthacrylate de méthyle (PMMA), offre une combinaison unique de propriétés qui le différencie des alternatives telles que le polycarbonate, le nylon, l'ABS et le POM (Delrin).

Propriétés optiques

L'avantage le plus distinctif de l'acrylique est sa clarté optique exceptionnelle. Avec une transmission de la lumière allant jusqu'à 92%, il est nettement plus clair que le polycarbonate (88%). Cette taux de transmission de la lumière5 rend l'acrylique idéal pour les vitrines, la signalisation et les applications d'éclairage. D'après mon expérience chez PTSMAKE, les clients qui ont besoin de pièces de haute clarté préfèrent presque toujours l'acrylique lorsque les propriétés optiques sont la priorité.

En revanche, les matériaux tels que l'ABS et le nylon sont naturellement opaques, bien qu'ils puissent être colorés plus facilement. Le POM (Delrin) n'est généralement disponible qu'en blanc ou noir opaque, ce qui limite son utilisation dans les applications visuelles.

Propriétés mécaniques

Si l'acrylique offre une bonne rigidité et une bonne dureté de surface, il est plus fragile que de nombreux autres plastiques. Voici comment se comparent ses principales propriétés mécaniques :

| Matériau | Résistance à la traction (MPa) | Résistance aux chocs | Résistance à la chaleur (°C) | Résistance aux UV |

|---|---|---|---|---|

| Acrylique (PMMA) | 70-75 | Modéré | 85-105 | Excellent |

| Polycarbonate | 55-75 | Excellent | 115-130 | Bon |

| Nylon | 70-85 | Très bon | 80-180 | Pauvre |

| ABS | 40-50 | Bon | 85-100 | Pauvre |

| POM (Delrin) | 65-70 | Bon | 90-110 | Modéré |

Le polycarbonate offre une bien meilleure résistance aux chocs - environ 250 fois celle de l'acrylique - ce qui le rend supérieur pour les applications nécessitant une durabilité sous contrainte. Le nylon offre une excellente résistance à l'usure et un pouvoir lubrifiant naturel, tandis que le POM offre une stabilité dimensionnelle exceptionnelle et une faible absorption de l'humidité.

Facteurs d'usinabilité

Comportement de coupe et de fraisage

Dans le cadre de mon travail de supervision de projets CNC, j'ai constaté que l'acrylique était l'un des matériaux les plus faciles à usiner. Il se coupe proprement avec un outillage et des réglages de vitesse appropriés, ce qui permet d'obtenir d'excellents états de surface sans traitement ultérieur important.

Lors de l'usinage de l'acrylique, nous utilisons généralement :

- Vitesses de coupe plus élevées qu'avec la plupart des autres plastiques

- Outils de coupe tranchants et polis pour éviter la fonte

- Méthodes de refroidissement légères pour prévenir la fissuration thermique

Le polycarbonate, bien que d'apparence similaire, nécessite un usinage plus minutieux afin d'éviter la fonte et les marques de tension. Il a tendance à produire des copeaux longs et filandreux qui peuvent gêner le processus d'usinage. Le nylon est réputé pour sa tendance à absorber l'humidité, ce qui peut affecter la précision des dimensions pendant l'usinage s'il n'est pas correctement séché au préalable.

Capacités de finition

L'acrylique excelle dans les opérations de finition. Il peut être :

- Polissage à la flamme pour des bords cristallins

- Collage au solvant pour des joints solides et presque invisibles

- Facile à polir pour restaurer la clarté après de légères rayures.

Le POM et le nylon, bien qu'excellents pour les pièces fonctionnelles, ne répondent pas bien à de nombreuses techniques de finition qui fonctionnent avec l'acrylique. L'ABS peut être lissé à la vapeur avec de l'acétone, mais le processus est plus dangereux et difficile à contrôler avec précision.

Considérations sur les coûts

L'équation du coût de l'usinage des matières plastiques ne se résume pas au prix des matières premières. Grâce à nos relations avec les fournisseurs de PTSMAKE, j'ai pu observer que l'acrylique se situe généralement dans la fourchette de prix moyenne des plastiques techniques courants :

- Feuille acrylique standard : $4-7 par pied carré (¼" d'épaisseur)

- Polycarbonate : 30-50% plus cher que l'acrylique

- ABS : Coût similaire à celui de l'acrylique

- Nylon : 20-40% plus cher que l'acrylique

- POM (Delrin) : 40-60% plus cher que l'acrylique

Toutefois, le coût des matériaux n'est qu'un facteur parmi d'autres. Le coût total d'une pièce usinée par CNC comprend le temps d'usinage, l'usure des outils et les exigences de finition. La facilité d'usinage de l'acrylique se traduit souvent par des temps de production plus courts et une usure moindre des outils, ce qui peut compenser le coût du matériau par rapport aux options plus difficiles à usiner.

Comparaisons en fonction de l'application

Lorsque je conseille mes clients sur le choix des matériaux, je tiens compte des exigences spécifiques de leur application :

Applications extérieures

Pour une utilisation en extérieur, l'acrylique est plus performant que l'ABS et le nylon standard en raison de son excellente résistance aux UV. Il ne jaunit pas et ne se dégrade pas aussi rapidement lorsqu'il est exposé à la lumière du soleil. Toutefois, le polycarbonate stabilisé aux UV peut être préférable lorsque la résistance aux chocs est cruciale en même temps que l'exposition aux intempéries.

Composants de haute précision

Pour les composants mécaniques à tolérance étroite, le POM (Delrin) l'emporte souvent sur l'acrylique en raison de sa stabilité dimensionnelle supérieure et de sa faible absorption d'humidité. L'acrylique peut subir de légères variations dimensionnelles en fonction des fluctuations de température et d'humidité, mais celles-ci sont minimes par rapport au nylon.

Éléments d'affichage visuel

L'acrylique est généralement le matériau de prédilection pour les présentoirs de magasins, les expositions de musées et les éléments architecturaux. Sa clarté optique, sa résistance aux rayures et sa facilité de fabrication en font un matériau idéal pour ces applications.

Quels sont les facteurs de coût dans les projets d'usinage CNC de l'acrylique ?

Avez-vous déjà reçu un devis pour l'usinage CNC de l'acrylique qui vous a laissé perplexe ? Ou vous êtes-vous demandé pourquoi des pièces d'apparence similaire peuvent avoir des étiquettes de prix très différentes ? La confusion autour des prix peut donner l'impression de naviguer dans un labyrinthe sans carte pour établir le budget d'un projet acrylique.

Les coûts d'usinage CNC de l'acrylique sont déterminés par de multiples facteurs, notamment la qualité et l'épaisseur du matériau, la complexité de la conception, les exigences en matière de tolérance, les spécifications relatives à la finition des surfaces, la quantité commandée et les exigences en matière de délais. Chaque élément contribue différemment au prix final, ce qui fait de l'estimation des coûts une équation à plusieurs variables.

Impact de la sélection des matériaux sur la tarification

Le type et la qualité de l'acrylique que vous choisissez influencent considérablement le coût de votre projet. Tous les acryliques ne sont pas créés de la même manière, et cette variété a une incidence directe sur votre budget.

Considérations relatives à la qualité de l'acrylique

Dans l'usinage CNC de l'acrylique, la qualité du matériau est un facteur déterminant du coût. L'acrylique coulé coûte généralement plus cher que l'acrylique extrudé, mais il offre une usinabilité et une clarté optique supérieures. Pour les applications haut de gamme nécessitant une transparence exceptionnelle ou une résistance aux UV, vous pouvez avoir besoin de qualités spécialisées, comme l'acrylique de qualité optique, qui se vend à un prix élevé.

Lorsque vous choisissez des matériaux pour votre projet, tenez compte à la fois des coûts immédiats et des performances à long terme. J'ai travaillé avec des clients qui avaient initialement choisi des matériaux de qualité inférieure pour économiser de l'argent, mais qui devaient ensuite faire face à des coûts plus élevés en raison de la défaillance prématurée de certaines pièces ou de résultats esthétiques médiocres.

Exigences en matière d'épaisseur et de volume

L'épaisseur du matériau a un impact direct sur les coûts de deux manières : les dépenses en matières premières et le temps d'usinage. L'acrylique plus épais nécessite plus de matière (ce qui augmente les coûts de base) et exige généralement des temps de coupe plus longs, en particulier pour les géométries complexes.

Chez PTSMAKE, nous avons optimisé nos processus d'approvisionnement en matériaux pour offrir de meilleurs prix sur les épaisseurs standard (3 mm, 5 mm, 6 mm, 8 mm, 10 mm), tandis que les épaisseurs spéciales peuvent entraîner des coûts supplémentaires en raison d'une plus faible disponibilité et d'exigences de commande spéciales.

Facteurs de complexité de la conception

La complexité de votre conception influe considérablement sur le temps et les coûts d'usinage. Les géométries complexes nécessitent des parcours d'outils plus sophistiqués, des réglages multiples et souvent un outillage spécialisé.

Évaluation de la complexité géométrique

Les caractéristiques qui augmentent les coûts d'usinage sont les suivantes

| Type de caractéristique | Impact sur les coûts | Raison |

|---|---|---|

| Angles internes serrés | Moyen à élevé | Nécessite des outils plus petits et des vitesses d'avance plus lentes |

| Poches profondes | Haut | Passages multiples, usure de l'outil, risque plus élevé |

| Parois minces | Moyen à élevé | Risque de fissuration, nécessite une approche prudente |

| Caractéristiques filetées | Haut | Opérations supplémentaires et risque de contraintes matérielles |

| Sous-coupes | Très élevé | Nécessité d'un montage spécial ou d'installations multiples |

Lors de la conception de pièces destinées à l'usinage CNC de l'acrylique, je recommande d'analyser les caractéristiques qui sont vraiment nécessaires. Parfois, de petites modifications de la conception peuvent réduire considérablement les coûts sans compromettre la fonctionnalité.

Exigences de tolérance

Les exigences en matière de précision ont une incidence considérable sur les prix. Alors que les tolérances standard pour l'usinage de l'acrylique sont généralement de l'ordre de ±0,1 mm, des tolérances plus étroites nécessitent des vitesses de coupe plus lentes, une manipulation plus soigneuse et des étapes supplémentaires de contrôle de la qualité.

Par exemple, une pièce avec des tolérances générales peut coûter 30-40% moins cher que la même pièce avec des tolérances de précision de ±0,05 mm ou plus. Avant de spécifier des tolérances serrées, demandez-vous si elles sont vraiment nécessaires à la fonctionnalité de votre application.

Finition de la surface et post-traitement

La qualité de finition souhaitée pour vos pièces en acrylique peut avoir un impact significatif sur le coût global du projet en raison de la main-d'œuvre supplémentaire et du temps de traitement.

Options de finition de surface

Dans le cas de l'acrylique, les exigences courantes en matière de finition sont les suivantes

- Tel qu'usiné (marques d'outils visibles)

- Finition sablée/mate

- Finition polie/brillante

- Polissage à la flamme pour les bords

Chaque niveau de finition ajoute au coût d'usinage de base, le polissage brillant augmentant souvent le prix de 20 à 40% en fonction de la complexité de la pièce. Pour une production rentable, il convient de déterminer quelles sont les surfaces qui ont réellement besoin d'une finition supérieure - souvent, seules les faces visibles nécessitent un polissage, tandis que les surfaces cachées peuvent rester telles qu'elles ont été usinées.

Tarification des opérations secondaires

Au-delà de la finition de base, les opérations secondaires augmentent encore les coûts :

| Fonctionnement | Augmentation des coûts relatifs | Notes |

|---|---|---|

| Forage | Faible | Caractéristique standard |

| Taraudage | Faible à moyen | Des limitations matérielles s'appliquent |

| Pliage/Thermoformage | Moyen à élevé | Nécessite un équipement supplémentaire |

| Polissage chimique | Moyen | Idéal pour les géométries complexes |

| Recuit6 | Moyen | Réduction des contraintes internes |

| Collage/assemblage | Haut | Travail intensif |

Volume de production et économie d'échelle

La quantité commandée a un impact significatif sur les coûts unitaires des projets d'usinage CNC acrylique par le biais de plusieurs mécanismes.

Structures de tarification au volume

Les coûts de préparation de l'usinage CNC (programmation, fixation, réglage du contrôle de la qualité) sont en grande partie fixes, quelle que soit la quantité. Pour les commandes plus importantes, ces coûts sont répartis sur un plus grand nombre de pièces. D'après mon expérience, la différence de coût entre la fabrication d'une pièce et celle de 10 pièces est rarement proportionnelle - le coût unitaire peut diminuer de 30-50% lorsque l'on commande 10 pièces au lieu d'une.

Cette courbe de prix se poursuit mais s'aplatit à mesure que les volumes augmentent. La réduction de prix de 100 à 200 unités sera moins spectaculaire que celle de 10 à 20 unités. À certains volumes (généralement plus de 500 unités), le moulage par injection peut devenir plus économique que l'usinage CNC si votre conception le permet.

Exigences minimales de commande

Certains fournisseurs imposent des valeurs de commande minimales plutôt que des quantités minimales. Chez PTSMAKE, nous comprenons que le prototypage nécessite souvent de petites quantités, c'est pourquoi nous acceptons même les commandes d'une seule pièce, bien que le coût unitaire soit naturellement plus élevé.

Délais et frais d'urgence

Les contraintes de temps peuvent avoir un impact considérable sur les coûts d'usinage de l'acrylique. Alors que les délais de livraison standard sont généralement de 10 à 15 jours ouvrables, les services accélérés peuvent réduire ce délai moyennant un coût supplémentaire.

Une structure typique de frais d'urgence peut ressembler à ce qui suit :

| Cadre temporel | Prime type |

|---|---|

| Standard (10-15 jours) | Prix de base |

| Rapidité d'exécution (5-10 jours) | +15-25% |

| Urgent (3-5 jours) | +30-50% |

| Super rush (1-2 jours) | +75-100% ou plus |

Je recommande de planifier les projets avec des délais réalistes lorsque c'est possible. Les commandes urgentes coûtent non seulement plus cher, mais peuvent parfois avoir une incidence sur la qualité, car les procédures normales de contrôle de la qualité peuvent être réduites. Toutefois, lorsque cela est inévitable, communiquez clairement avec votre fabricant au sujet de votre date limite absolue afin d'obtenir des prix précis.

7. Dépannage avancé pour les problèmes d'usinage de l'acrylique ?

Avez-vous déjà été confronté à des pièces en acrylique qui sortent de l'usinage déformées, fondues ou complètement abîmées ? Avez-vous observé avec frustration votre conception de précision se transformer en un désordre déformé à cause de problèmes liés à la chaleur lors de la fabrication ?

Pour éviter la fonte ou la déformation pendant l'usinage de l'acrylique, il convient de maintenir des vitesses de coupe et des avances appropriées, d'utiliser des outils tranchants, de mettre en œuvre des méthodes de refroidissement efficaces et d'employer des techniques de fixation adéquates. Le contrôle de la température tout au long du processus est essentiel pour préserver la stabilité dimensionnelle et les propriétés optiques du matériau.

Problèmes courants de déformation dans l'usinage de l'acrylique

L'acrylique (PMMA) est un matériau polyvalent et populaire, mais sa nature thermoplastique le rend particulièrement sensible aux problèmes liés à la chaleur pendant l'usinage. L'expérience que j'ai acquise en travaillant sur des centaines de projets acryliques chez PTSMAKE m'a permis d'identifier plusieurs problèmes récurrents rencontrés par les fabricants.

Déformation due à la chaleur

Le problème le plus courant est le gauchissement causé par un échauffement inégal pendant l'usinage. L'acrylique a une mauvaise conductivité thermique, ce qui signifie que la chaleur s'accumule aux points de coupe au lieu de se dissiper dans l'ensemble du matériau. Lorsqu'une zone chauffe beaucoup plus que les zones environnantes, une dilatation différentielle se produit, entraînant des tensions internes et, en fin de compte, un gauchissement.

La température critique à surveiller est celle de l'acrylique. température de transition vitreuse7 (environ 105°C ou 221°F). Lorsque le matériau s'approche de ce seuil, il commence à se ramollir et devient beaucoup plus susceptible de se déformer.

Fusion des bords et ébarbage

Un autre problème courant survient lorsque le frottement entre les outils de coupe et l'acrylique génère une chaleur excessive, provoquant une fusion localisée sur les bords. Ce phénomène se manifeste par un "gommage" où le matériau adhère à l'outil, ou par des bavures indésirables qui compromettent à la fois l'esthétique et la précision dimensionnelle.

Blanchiment et fissuration dus au stress

Des techniques d'usinage inadéquates peuvent créer des fractures microscopiques sous l'effet de la contrainte qui apparaissent sous la forme de zones blanchâtres ou de petites fissures dans l'acrylique transparent. Ce phénomène, appelé craquelure, n'affecte pas seulement l'apparence mais affaiblit également l'intégrité structurelle de la pièce.

Stratégies préventives pour le contrôle de la température

Le maintien de conditions de température optimales pendant l'usinage de l'acrylique nécessite une approche à multiples facettes :

Paramètres de coupe optimisés

La relation entre la vitesse de coupe, l'avance et la géométrie de l'outil a un impact significatif sur la production de chaleur :

| Paramètres | Recommandation | Effet sur la température |

|---|---|---|

| Vitesse de coupe | 3 000-10 000 tours/minute (en fonction de l'épaisseur du matériau) | Des vitesses plus élevées génèrent plus de chaleur |

| Vitesse d'alimentation | 0,1-0,5 mm/tour (augmenter pour les matériaux plus épais) | Une vitesse trop lente provoque un échauffement par frottement |

| Profondeur de coupe | Plusieurs passes légères contre une seule coupe profonde | Les coupes peu profondes réduisent l'accumulation de chaleur |

| Géométrie de l'outil | Outils tranchants avec angles de coupe positifs | Réduit les forces de coupe et la friction |

Il est essentiel de maintenir ces paramètres dans des fourchettes optimales. Par exemple, j'ai récemment travaillé avec un client qui rencontrait des problèmes de fusion des bords sur des composants acryliques de précision. En réduisant la vitesse de la broche de 15% et en augmentant la vitesse d'avance de 20%, nous avons entièrement éliminé le problème tout en maintenant l'efficacité de la production.

Techniques de refroidissement efficaces

La mise en œuvre de méthodes de refroidissement appropriées est essentielle pour la gestion de la température :

Refroidissement par air comprimé: Le fait de diriger de l'air comprimé propre et sec vers la zone de coupe permet de dissiper la chaleur sans introduire de contaminants.

Refroidissement par brumisation: Pour les applications plus exigeantes, un fin brouillard de liquide de refroidissement soluble dans l'eau peut réduire considérablement les températures de coupe.

Sélection du liquide de refroidissement: Lorsque vous utilisez des liquides de refroidissement, choisissez ceux qui sont compatibles avec l'acrylique. Certains liquides de refroidissement à base de pétrole peuvent provoquer des fissures ou des craquelures.

Pause périodique: Pour les opérations complexes ou longues, la programmation de pauses permet de dissiper la chaleur accumulée.

Fixation et soutien des matériaux

Une bonne fixation des pièces influe considérablement sur la répartition de la température et l'apparition de contraintes :

Pression de serrage uniforme

Répartir uniformément la force de serrage pour éviter les points de contrainte localisés. Une pression excessive en des points précis crée des concentrations de contraintes qui, combinées à la chaleur de l'usinage, entraînent souvent des déformations ou des fissures.

Matériel de soutien adéquat

Pour les feuilles acryliques minces (moins de 6 mm), l'utilisation de plaques de support sacrifiées permet de dissiper la chaleur et d'assurer un soutien constant. Cela permet d'éviter les vibrations qui peuvent générer de la chaleur supplémentaire et entraîner une découpe irrégulière.

Tolérance de dilatation thermique

Contrairement aux pièces métalliques, l'acrylique peut se dilater considérablement pendant l'usinage. Concevez des montages avec un léger jeu pour tenir compte de cette dilatation sans créer de tensions internes.

Sélection et entretien des outils

Les outils utilisés pour l'usinage de l'acrylique ont un impact significatif sur la production de chaleur :

Bords tranchants: Les outils émoussés génèrent beaucoup plus de chaleur en raison de l'augmentation de la friction. Je recommande de remplacer ou de réaffûter les outils plus fréquemment pour l'acrylique que pour l'usinage des métaux.

Outils spécifiques à l'acrylique: Les mèches et fraises spécialisées conçues pour l'acrylique présentent des géométries qui optimisent l'évacuation des copeaux et minimisent les frottements.

Matériau de l'outil: Les outils en carbure sont généralement plus performants que l'acier rapide pour les applications acryliques en raison d'une meilleure résistance à la chaleur et d'une meilleure tenue des arêtes.

Géométries de coupe: Les outils avec des angles de coupe plus élevés et des goujures polies réduisent les efforts de coupe et la production de chaleur.

Chez PTSMAKE, nous avons développé une approche globale de l'usinage de l'acrylique qui intègre tous ces facteurs. En équilibrant soigneusement les paramètres de coupe, les méthodes de refroidissement, la fixation et l'outillage appropriés, nous obtenons régulièrement des composants acryliques de haute qualité avec un minimum de problèmes thermiques.

N'oubliez pas qu'il est toujours plus efficace de prévenir les déformations que de les corriger après coup. Avec une planification et une mise en œuvre des techniques appropriées, l'usinage de l'acrylique peut donner des résultats exceptionnels avec la stabilité dimensionnelle et la clarté optique qui font la réputation de ce matériau polyvalent.

Quelles sont les techniques de post-traitement qui améliorent les pièces en acrylique usinées par CNC ?

Avez-vous déjà reçu une pièce en acrylique usinée par CNC qui semblait prometteuse mais qui manquait d'une finition professionnelle ? Ou avez-vous eu à faire face à des marques d'outils visibles et à des bords rugueux qui diminuaient l'attrait général de votre produit ? Ces problèmes de finition peuvent être particulièrement frustrants lorsque vous travaillez avec un matériau aussi important visuellement que l'acrylique.

Les techniques de post-traitement des pièces acryliques usinées par CNC comprennent le polissage à la flamme, le polissage à la vapeur, le polissage mécanique, le recuit de détente et le polissage des bords au diamant. Ces méthodes améliorent la clarté, la résistance et la qualité esthétique en éliminant les marques d'outils et en créant des finitions semblables à celles du verre, sans compromettre la précision dimensionnelle.

Comprendre les exigences du post-traitement de l'acrylique

Lorsqu'on travaille avec de l'acrylique dans le cadre de l'usinage CNC, on ne saurait trop insister sur l'importance du post-traitement. L'acrylique brut usiné présente généralement des marques d'outils, des micro-rayures et des points de contrainte qui compromettent à la fois l'esthétique et la fonctionnalité. Au fil des années passées chez PTSMAKE, j'ai découvert qu'un post-traitement approprié est ce qui transforme une bonne pièce en acrylique en une pièce exceptionnelle.

L'acrylique (PMMA) possède des propriétés uniques qui le rendent populaire pour les applications nécessitant une clarté optique et un attrait visuel. Toutefois, ces mêmes propriétés le rendent particulièrement sensible aux processus d'usinage. Le matériau peut facilement développer des tensions internes pendant les opérations de coupe, ce qui peut entraîner des problèmes d'étanchéité. fissuration8 ou même une défaillance prématurée si elle n'est pas correctement traitée après coup.

Polissage à la flamme : créer une clarté semblable à celle du verre

Le polissage à la flamme est l'une des techniques les plus efficaces pour obtenir des bords cristallins sur les pièces en acrylique. Ce procédé consiste à faire passer avec précaution une flamme d'hydrogène et d'oxygène sur les bords usinés, ce qui fait fondre momentanément la surface et lui permet de se resolidifier en une finition lisse et brillante.

Les avantages du polissage à la flamme sont les suivants

- Clarté et transparence exceptionnelles des bords

- Pas d'enlèvement de matière (maintien de la précision dimensionnelle)

- Temps de traitement rapide pour les géométries simples

Cependant, le polissage à la flamme nécessite des compétences importantes et présente des limites :

- Risque de déformation ou de distorsion en cas de technique incorrecte

- Difficulté d'accès à des fonctions internes complexes

- Risque de formation de bulles en surface en cas de surchauffe

Pour des résultats optimaux, la flamme doit être appliquée à une distance et à une vitesse constantes. Chez PTSMAKE, nous avons mis au point des gabarits spécialisés pour garantir une application uniforme sur différentes géométries de pièces.

Polissage à la vapeur : traitement de surface uniforme

Le polissage à la vapeur constitue une excellente option pour traiter simultanément toute la surface des pièces en acrylique. Ce processus utilise un environnement de vapeur chimique contrôlé pour dissoudre légèrement la couche superficielle, ce qui lui permet de s'écouler et de se reformer dans un état lisse et poli.

Paramètres du processus pour un polissage efficace des vapeurs

| Paramètres | Fourchette optimale | Effets de la déviation |

|---|---|---|

| Durée d'exposition | 30-90 secondes | Sous : Polissage incomplet Sur : Perte de détails, changements dimensionnels |

| Température des vapeurs | 70-85°C | Sous : Réaction incomplète Plus : Ramollissement excessif, déformation |

| Orientation de la pièce | Suspendu, contact minimal | Une mauvaise orientation entraîne un polissage inégal ou des marques de contact. |

| Temps de ventilation | 24-48 heures | Un temps insuffisant peut laisser des solvants résiduels susceptibles de provoquer des craquelures. |

Le polissage à la vapeur permet de traiter des géométries complexes comportant plusieurs faces simultanément. Toutefois, il nécessite des systèmes de ventilation appropriés et une manipulation prudente des solvants.

Lustrage et polissage mécaniques

Pour une finition plus contrôlée, le polissage mécanique utilisant des abrasifs de plus en plus fins offre des résultats précis. Il s'agit généralement de

- Ponçage initial avec du papier de verre de grain 400-600 (élimination des marques d'usinage)

- Ponçage secondaire avec un grain de 800-1200 (affinage de la surface)

- Lustrage à l'aide d'un produit de polissage (pour obtenir une brillance élevée)

- Traitement final avec un vernis acrylique spécialisé (maximisant la clarté)

Cette approche permet de traiter de manière ciblée des zones spécifiques tout en laissant d'autres zones intactes. Pour les composants d'affichage ou les appareils médicaux nécessitant des caractéristiques de finition spécifiques, je recommande souvent cette méthode malgré sa nature laborieuse.

Recuit : Soulagement du stress pour la longévité

Le recuit est une étape de post-traitement souvent négligée mais essentielle pour les pièces acryliques de précision. Au cours de l'usinage CNC, des contraintes internes se développent au fur et à mesure de l'enlèvement de matière. Ces contraintes peuvent entraîner une défaillance prématurée ou des modifications dimensionnelles au fil du temps.

Le processus de recuit implique :

- Chauffer lentement l'acrylique jusqu'à 80-85°C

- Maintenir cette température pendant 1 heure par 3 mm d'épaisseur

- Refroidissement progressif à un rythme contrôlé (ne dépassant généralement pas 10°C par heure)

Ce processus soulage les tensions internes sans affecter la précision dimensionnelle ou la clarté. Pour les composants critiques tels que les hublots médicaux personnalisés ou les éléments d'affichage de précision, je considère que le recuit est essentiel plutôt qu'optionnel.

Polissage des bords en diamant

Pour une finition des bords de la plus haute qualité, le polissage des bords au diamant représente l'option la plus intéressante. Cette technique utilise des outils spécialisés contenant des diamants pour créer des bords parfaitement lisses et d'une clarté exceptionnelle.

Le processus se déroule généralement en plusieurs étapes :

- Coupe brute avec des outils diamantés grossiers

- Polissage intermédiaire avec des diamants de qualité moyenne

- Polissage final avec un composé diamanté fin

Le résultat est un bord clair comme de l'eau qui ne nécessite aucun traitement supplémentaire. Bien que plus coûteux que d'autres méthodes, le polissage des bords au diamant offre une qualité inégalée pour les pièces d'exposition et les applications optiques.

Combiner les techniques pour des résultats optimaux

D'après mon expérience, l'approche la plus efficace combine souvent plusieurs techniques. Par exemple, à PTSMAKE, nous avons fréquemment :

- Usiner la pièce avec des paramètres de coupe optimisés

- Recuit pour réduire les contraintes internes

- Utiliser le polissage mécanique pour les surfaces planes

- Appliquer le polissage à la flamme pour les bords

- Finition avec un vernis acrylique spécialisé

Cette approche globale garantit à la fois l'intégrité structurelle et la perfection visuelle. La combinaison exacte dépend de la géométrie de la pièce, des exigences fonctionnelles et des considérations budgétaires.

Comment garantir des tolérances serrées dans l'usinage CNC de l'acrylique ?

Avez-vous déjà ressenti cette frustration lorsque vos pièces en acrylique usinées par CNC ne s'emboîtent pas tout à fait comme prévu ? Ou avez-vous reçu des composants qui semblaient parfaits mais qui ont échoué lors de l'assemblage parce qu'ils étaient décalés de quelques millièmes de pouce ? Obtenir des tolérances serrées dans l'usinage de l'acrylique peut être d'une difficulté déconcertante.

Pour garantir des tolérances serrées dans l'usinage CNC de l'acrylique, il faut contrôler la stabilité des matériaux, optimiser les paramètres de coupe, mettre en œuvre des techniques de fixation appropriées et maintenir des processus de contrôle de la qualité rigoureux. La combinaison de ces stratégies minimise les variations dimensionnelles et garantit une qualité constante des pièces.

Comprendre le comportement des matériaux pour des tolérances serrées

L'acrylique (PMMA) présente des défis uniques lorsqu'il s'agit d'obtenir des tolérances serrées dans l'usinage CNC. J'ai découvert qu'il est essentiel de comprendre le comportement de ce matériau pendant l'usinage pour obtenir des résultats précis. L'acrylique a une température de transition vitreuse relativement basse d'environ 105°C (221°F), ce qui le rend sensible à la dilatation thermique pendant les opérations d'usinage. Cette sensibilité thermique peut entraîner des incohérences dimensionnelles si elle n'est pas correctement gérée.

Contrairement aux métaux, l'acrylique peut également présenter propriétés hygroscopiques9L'acrylique est un matériau qui absorbe l'humidité de l'environnement, ce qui influe sur ses dimensions. Avant de commencer les opérations d'usinage, je recommande toujours de conditionner les feuilles acryliques dans le même environnement que celui où l'usinage aura lieu pendant au moins 24 à 48 heures. Cette simple étape permet au matériau d'atteindre l'équilibre avec les conditions ambiantes, minimisant ainsi les changements de dimensions pendant et après l'usinage.

Le choix de la qualité du matériau joue également un rôle crucial dans l'obtention de tolérances serrées. L'acrylique coulé offre généralement une meilleure stabilité dimensionnelle que les variétés extrudées, mais à un coût plus élevé. Pour les projets nécessitant les tolérances les plus étroites, je recommande généralement d'utiliser des feuilles d'acrylique coulé provenant de fabricants réputés ayant mis en place des processus de contrôle de la qualité cohérents.

Optimisation des paramètres de coupe

Sélection des outils et vitesses de coupe

Le choix de l'outil a un impact considérable sur les capacités de tolérance dans l'usinage CNC acrylique. Pour obtenir des tolérances serrées, je recommande

- Fraises à simple ou double cannelure spécialement conçues pour les acryliques

- Outils dont les arêtes de coupe sont polies pour réduire les frottements

- Outils à revêtement diamant pour les caractéristiques dimensionnelles critiques

Les paramètres de coupe optimaux dépendent de l'opération spécifique, mais en général, j'ai trouvé ces lignes directrices efficaces pour les travaux à tolérances serrées :

| Paramètres | Opérations d'ébauche | Opérations de finition |

|---|---|---|

| Vitesse de la broche | 10 000-15 000 TR/MIN | 16 000-24 000 TR/MIN |

| Vitesse d'alimentation | 60-100 pouces/min | 40-60 pouces/min |

| Step-Over | 50% du diamètre de l'outil | 10-15% du diamètre de l'outil |

| Profondeur de coupe | Jusqu'à 0,125" | 0.010"-0.030" |

Le maintien de vitesses de coupe et d'avances constantes tout au long du processus d'usinage permet d'éviter les échauffements localisés susceptibles de déformer le matériau. Chez PTSMAKE, nous avons développé des bibliothèques de paramètres de coupe spécifiques pour différentes qualités d'acrylique qui nous aident à maintenir des tolérances aussi serrées que ±0,001" (0,025 mm) sur les caractéristiques critiques.

Stratégies en matière de liquide de refroidissement

Le contrôle de la température est essentiel pour maintenir des tolérances serrées dans l'acrylique. Cependant, de nombreux liquides de refroidissement conventionnels peuvent provoquer des craquelures ou des fissures dans l'acrylique. J'ai constaté que les approches suivantes étaient les plus efficaces :

- Refroidissement par air comprimé dirigé vers l'interface de coupe

- Lubrification par quantité minimale (MQL) à l'aide de lubrifiants compatibles avec l'acrylique

- Pour les travaux à tolérances extrêmement serrées, les environnements d'usinage à température contrôlée

Il est essentiel d'éviter les chocs thermiques - ne jamais introduire brusquement de l'air froid ou des lubrifiants dans une zone de coupe chaude. Le refroidissement progressif empêche les tensions internes de se développer dans la pièce en acrylique.

Techniques de fixation et d'usinage

Un bon serrage est peut-être l'aspect le plus négligé de l'usinage de l'acrylique dans des tolérances serrées. La nature relativement souple de l'acrylique signifie qu'il peut facilement se déformer sous l'effet d'une pression de serrage excessive, avant de se redresser après l'usinage, ce qui entraîne des pièces hors tolérances.

Fixation par le vide

Pour les composants acryliques plats, les tables à vide offrent une force de maintien uniforme sans déformation. Je recommande d'utiliser :

- Panneaux d'épave sacrifiés en MDF avec canaux d'aspiration

- Bonne répartition du vide sur l'ensemble de la pièce

- Pression du vide entre 18 et 22 inHg (distorsion minimale tout en maintenant la tenue)

Luminaires sur mesure

Pour les géométries complexes, les montages personnalisés qui soutiennent la pièce en plusieurs points empêchent la déformation pendant l'usinage. Chez PTSMAKE, nous créons souvent des montages dédiés aux composants acryliques de haute précision, avec des points de support espacés de 2 à 3 pouces au maximum pour une rigidité optimale.

Processus de contrôle de la qualité

L'obtention de tolérances serrées ne se limite pas au processus d'usinage - elle nécessite des protocoles d'inspection complets. Pour les composants acryliques critiques, nous mettons en œuvre :

- Mesure en cours de processus à l'aide de palpeurs intégrés à la machine CNC

- Zones d'inspection climatisées correspondant aux conditions de l'environnement de production

- Machines à mesurer tridimensionnelles (MMT) pour les géométries complexes

- Comparateurs optiques pour la vérification des profils

J'ai constaté qu'il est essentiel de créer une boucle de rétroaction entre l'inspection et l'usinage. Lorsqu'une dérive dimensionnelle est détectée, des ajustements immédiats des paramètres de coupe ou de l'outillage peuvent empêcher que les problèmes de tolérance n'affectent l'ensemble de la production.

Stratégies avancées pour des tolérances ultra étroites

Lorsque les projets exigent des tolérances extrêmement serrées (±0,0005" ou mieux), les approches standard peuvent ne pas suffire. Dans ces cas, je recommande :

- Procédés de détensionnement - chauffage soigneux des pièces acryliques jusqu'à une température juste inférieure à leur température de transition vitreuse, puis refroidissement lent pour relâcher les contraintes internes.

- Usinage avec surépaisseur, puis stabilisation de la pièce avant les coupes de précision finales

- Processus d'usinage en plusieurs étapes avec contrôles intermédiaires

- Cartographie de la température de la zone d'usinage pour compenser la dilatation thermique

Chacune de ces approches ajoute du temps et des coûts au processus de fabrication, mais elles deviennent nécessaires lorsqu'une précision dimensionnelle absolue est requise.

Quelles sont les options de finition de surface pour l'acrylique usiné CNC ?

Avez-vous déjà reçu une pièce en acrylique qui semblait trouble alors qu'elle aurait dû être claire comme du cristal ? Ou avez-vous eu à faire face à des marques d'outils disgracieuses qui gâchaient l'aspect de vos composants transparents ? Ces problèmes de finition peuvent transformer une conception parfaite en un résultat décevant.

L'acrylique usiné CNC offre de multiples options de finition de surface, notamment le polissage à la flamme, le polissage à la vapeur, le polissage mécanique, le découpage au diamant et le sablage. Chaque technique offre différents niveaux de clarté, de texture et d'attrait esthétique, avec des coûts et des exigences de traitement variables pour obtenir l'aspect final souhaité.

Comprendre les options de finition de la surface de l'acrylique

Lors de l'usinage CNC de l'acrylique, la finition de la surface est souvent tout aussi importante que la précision des dimensions. Contrairement aux métaux, l'acrylique possède des propriétés uniques qui permettent d'utiliser des techniques de finition spécialisées qui peuvent transformer le matériau d'aspect industriel en un matériau prêt à être exposé. Chez PTSMAKE, nous avons développé une expertise dans diverses méthodes de finition de l'acrylique afin de répondre aux diverses exigences des projets.

Polissage à la flamme : le traitement thermique rapide

Le polissage à la flamme est l'une des techniques les plus couramment utilisées pour la finition des bords en acrylique. Ce procédé consiste à faire passer un chalumeau hydrogène-oxygène ou une autre source de flamme contrôlée sur le bord de l'acrylique, ce qui fait légèrement fondre la surface et la resolidifie avec une finition semblable à celle du verre.

Les avantages du polissage à la flamme sont les suivants

- Temps de traitement rapide

- Rentabilité pour les bords droits

- Excellente restauration de la clarté

Cependant, il y a des limites à prendre en compte :

- Risque de déformation sur les sections minces

- Difficulté avec les géométries complexes

- Risque de jaunissement en cas de surchauffe

Pour les composants de précision, nous contrôlons soigneusement l'exposition à la flamme afin d'éviter ces problèmes. Le processus requiert des techniciens expérimentés capables de maintenir des résultats constants.

Polissage à la vapeur : lissage chimique

Le polissage à la vapeur consiste à exposer l'acrylique à des vapeurs d'eau. chlorure de méthylène10 ou d'autres solvants sous forme de vapeur. Le produit chimique ramollit temporairement la surface, permettant à la tension superficielle de créer une finition lisse au fur et à mesure qu'il s'évapore.

Cette méthode présente plusieurs avantages :

- Finition uniforme sur des géométries complexes

- Pas de contrainte mécanique sur les pièces

- Possibilité de traiter plusieurs pièces simultanément

Ce procédé est particulièrement efficace pour les pièces complexes pour lesquelles le polissage mécanique serait difficile. Toutefois, une ventilation adéquate et des protocoles de sécurité sont essentiels lorsque l'on travaille avec ces produits chimiques.

Polissage mécanique : Polissage traditionnel

Le polissage mécanique fait appel à des abrasifs de plus en plus fins pour éliminer les marques d'outils, puis à des composés de polissage pour rétablir la clarté. Ce processus en plusieurs étapes se déroule généralement dans l'ordre suivant :

| Stade | Granulométrie/matériau | Objectif |

|---|---|---|

| 1 | Papier de verre à grain 320-400 | Enlever les marques d'outils |

| 2 | Papier de verre 600-800 | Affiner la surface |

| 3 | Papier de verre 1000-1500 | Préparation au polissage |

| 4 | Produit de lustrage | Rétablir la clarté optique |

L'avantage du polissage mécanique est le niveau de contrôle qu'il offre. Il est possible d'obtenir une finition mate ou des surfaces semblables à des miroirs, en fonction de l'endroit où l'on s'arrête dans le processus. Pour les composants optiques critiques, nous continuons parfois avec des composés de polissage spécialisés pour obtenir une clarté de qualité optique.

Coupe au diamant : Finition transparente de première qualité

Pour obtenir des pièces acryliques d'une clarté optimale, la découpe au diamant est la meilleure option. Cette technique utilise des outils diamantés spécialement préparés avec des arêtes de coupe extrêmement tranchantes pour créer des surfaces qui ne nécessitent que très peu, voire pas du tout, de polissage supplémentaire.

Les principaux avantages sont les suivants :

- Finition presque optique directement après l'usinage

- Réduction des besoins de post-traitement

- Qualité et clarté supérieures des bords

Chez PTSMAKE, nous utilisons la taille du diamant pour les pièces d'affichage haut de gamme et les composants optiques pour lesquels une clarté parfaite n'est pas négociable. Le processus nécessite un outillage spécialisé et des machines de précision, ce qui le rend plus onéreux mais en vaut la peine pour les applications haut de gamme.

Sablage de supports : Texture contrôlée

Parfois, une finition claire n'est pas souhaitable. Le sablage de supports permet de contrôler la texture des surfaces acryliques à l'aide de différents types de supports :

- Perles de verre pour une finition fine et satinée

- Oxyde d'aluminium pour une texture plus agressive

- Supports en plastique pour des effets mats doux

Cette technique est particulièrement utile pour

- Réduction de l'éblouissement sur les composants de l'écran

- Création d'effets de diffusion pour les applications d'éclairage

- Masquer les empreintes digitales sur les pièces manipulées

Nous avons utilisé avec succès le grenaillage de médias sur des panneaux de contrôle et des éléments architecturaux où une surface non réfléchissante améliore l'expérience de l'utilisateur.

Choisir la bonne finition pour votre application

La meilleure technique de finition dépend de plusieurs facteurs :

Exigences optiques: Si une clarté parfaite est nécessaire, il est recommandé de procéder à une taille au diamant ou à un polissage mécanique de la plus haute qualité.

Complexité de la géométrie: Les pièces complexes avec des caractéristiques internes peuvent nécessiter un polissage à la vapeur, car les méthodes mécaniques ne peuvent pas atteindre toutes les surfaces.

Contraintes budgétaires: Le polissage à la flamme offre de bons résultats pour les applications de base à un coût moindre.

Volume de production: Pour la production de gros volumes, il est essentiel d'établir un flux de travail de finition efficace.

D'après mon expérience, la combinaison des techniques donne souvent les meilleurs résultats. Par exemple, l'utilisation de la découpe au diamant pour les surfaces optiques critiques et du sablage pour les zones de manipulation permet de créer des composants fonctionnels et attrayants qui répondent à la fois aux exigences techniques et esthétiques.

Défis courants en matière de finition acrylique

Lorsque l'on travaille avec des finitions acryliques, plusieurs problèmes se posent fréquemment :

Fragilisation: Fissures microscopiques qui apparaissent lorsque l'acrylique est exposé à des solvants ou à des contraintes. Un recuit adéquat après l'usinage permet de réduire ce risque.

Effet peau d'orange: Une texture de surface inégale qui peut se produire lors d'un polissage à la vapeur inadéquat. Le contrôle de la température et du temps d'exposition est essentiel.

Dommages causés par la chaleur: Le polissage à la flamme ou le polissage mécanique agressif peut créer un échauffement localisé qui endommage le matériau.

Des résultats incohérents: L'obtention de finitions uniformes sur des géométries complexes nécessite un contrôle minutieux du processus.

Chez PTSMAKE, nous avons développé des protocoles spécifiques pour relever ces défis, garantissant une qualité constante même pour les applications acryliques les plus exigeantes.

Apprenez à prévenir les dommages causés par les contraintes thermiques dans vos projets CNC en acrylique grâce à notre guide complet. ↩

Cliquez pour connaître les réglages optimaux du laser en fonction de l'épaisseur de l'acrylique. ↩

Apprenez les vitesses de coupe optimales pour différentes épaisseurs d'acrylique. ↩

Apprenez des techniques d'optimisation avancées pour obtenir des résultats parfaits en matière d'usinage de l'acrylique. ↩

Comprendre la transmission de la lumière permet de sélectionner les matériaux optimaux pour les applications optiques. ↩

Apprenez les techniques de production acrylique sans stress pour améliorer la qualité des pièces. ↩

Apprenez pourquoi le contrôle de la température est vital pour la réussite des projets acryliques. ↩

Découvrez ce phénomène de fissuration microscopique de la surface et les méthodes de prévention. ↩

Découvrez comment l'absorption de l'humidité influe sur la précision de vos pièces en acrylique. ↩

Apprenez à utiliser les solvants en toute sécurité pour obtenir des résultats parfaits en matière de finition acrylique. ↩