Avez-vous du mal à comprendre ce qui différencie l'usinage CNC aérospatial de l'usinage ordinaire ? Dans ce secteur aux enjeux considérables, la moindre erreur peut entraîner des défaillances catastrophiques, mettant des vies en danger et causant des millions de dollars de dommages.

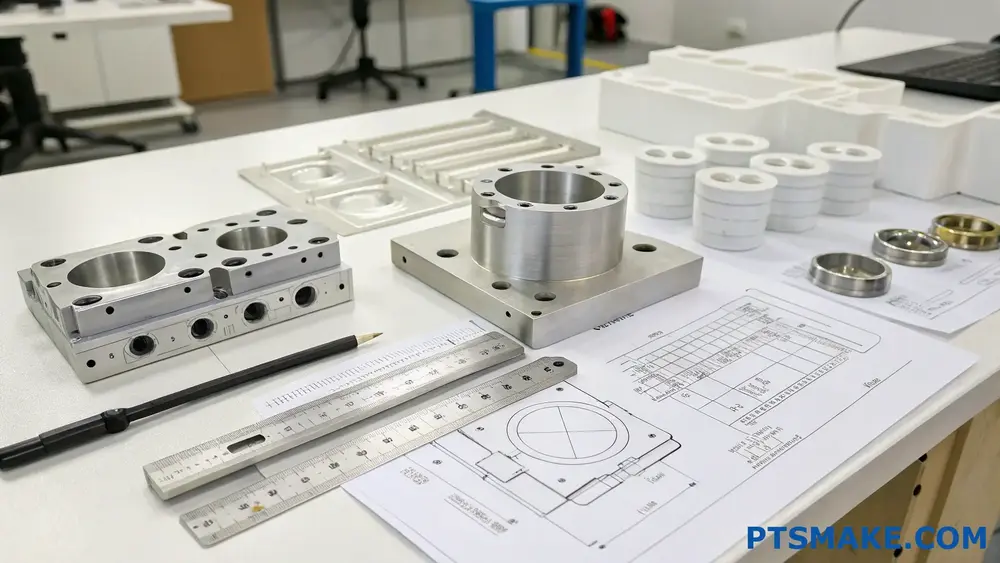

L'usinage CNC pour l'aérospatiale est un processus de fabrication spécialisé qui utilise des machines commandées par ordinateur pour créer des pièces métalliques et composites précises pour les avions, les engins spatiaux et les satellites. Il exige une précision exceptionnelle, des matériaux de pointe et un contrôle de qualité strict pour répondre aux normes de l'industrie aérospatiale.

Chez PTSMAKE, j'ai travaillé avec de nombreux clients de l'aérospatiale qui ont besoin de pièces aux tolérances incroyablement serrées. L'industrie aérospatiale exige la perfection - il n'y a tout simplement pas de place pour l'erreur lorsque les composants sont soumis à des conditions extrêmes. Si vous cherchez à comprendre en quoi l'usinage CNC aérospatial diffère de l'usinage standard ou si vous avez besoin d'un partenaire fiable pour vos projets aérospatiaux, continuez à lire pour découvrir ce qui rend ce processus spécialisé unique.

Pourquoi la précision est-elle importante pour l'usinage CNC dans l'aérospatiale ?

Vous êtes-vous déjà demandé ce qui distingue un projet aérospatial réussi d'un échec catastrophique ? Dans l'industrie aérospatiale, le moindre écart dans les dimensions d'un composant peut entraîner des problèmes de performance, des risques pour la sécurité ou des défaillances complètes du système. La marge d'erreur ? Elle se mesure souvent en microns.

La précision de l'usinage CNC dans l'aérospatiale est cruciale car elle garantit que les composants répondent à des normes de sécurité strictes, qu'ils fonctionnent de manière fiable dans des conditions extrêmes et qu'ils s'intègrent parfaitement à d'autres pièces. Sans usinage de précision, les véhicules aérospatiaux seraient confrontés à une intégrité structurelle compromise, à des opérations inefficaces et à des défaillances potentiellement catastrophiques.

Le rôle essentiel de la précision dans les applications aérospatiales

Dans la fabrication aérospatiale, la précision n'est pas seulement une mesure de la qualité, c'est une exigence fondamentale. Lorsque j'aborde la question de la précision avec les clients du secteur aérospatial de PTSMAKE, j'insiste sur le fait qu'il s'agit de tolérances qui se mesurent souvent en millièmes de pouce (ou en fractions de millimètre). Ces mesures apparemment minuscules font toute la différence entre un composant qui fonctionne parfaitement pendant des années et un autre qui tombe en panne lors d'opérations critiques.

Conséquences de l'usinage de précision sur la sécurité

La sécurité est primordiale dans l'aérospatiale. Les avions commerciaux transportent des centaines de passagers, les avions militaires remplissent des fonctions de défense essentielles et les véhicules spatiaux transportent des astronautes au-delà de notre atmosphère. Chacune de ces applications exige des composants qui fonctionnent exactement comme prévu, à chaque fois.

Le caractéristiques tribologiques1 des composants aérospatiaux ont un impact direct sur leurs performances et leur longévité. Lorsque les pièces subissent des variations de température, des vibrations et des contraintes mécaniques extrêmes, les moindres imprécisions peuvent se transformer en défaillances majeures. L'expérience que j'ai acquise en travaillant avec des clients de l'aérospatiale m'a permis de constater que les pièces usinées avec précision présentent une résistance à l'usure et une fiabilité supérieures tout au long de leur durée de vie.

Optimisation du poids grâce à la précision

Dans l'aérospatiale, chaque gramme compte. L'usinage de précision permet aux fabricants de créer des composants qui sont :

- Plus léger sans sacrifier l'intégrité structurelle

- Optimisé pour le rapport résistance/poids

- Dimensions parfaites pour l'intégration du système

- Équilibré pour une performance optimale

Un avion commercial typique contient des millions de pièces. Si chaque composant est un tant soit peu plus lourd que nécessaire en raison d'un usinage imprécis, la pénalité de poids cumulée devient significative. Cela se traduit directement par une augmentation de la consommation de carburant et une réduction de la capacité de charge, deux facteurs économiques essentiels pour les opérateurs du secteur aérospatial.

Efficacité énergétique et impact sur l'environnement

L'usinage de précision contribue de manière significative aux efforts de développement durable dans l'aérospatiale. Lorsque les composants d'un moteur sont usinés avec une extrême précision, ils :

- Créer des processus de combustion plus efficaces

- Réduire les frottements entre les pièces mobiles

- Optimiser la dynamique des flux d'air

- Minimiser les pertes d'énergie dans l'ensemble du système

Ces améliorations peuvent sembler marginales lorsqu'elles sont considérées individuellement, mais collectivement, elles produisent des gains d'efficacité substantiels. Dans l'environnement actuel, soucieux du climat, l'usinage de précision devient un impératif environnemental autant qu'un impératif d'ingénierie.

Défis techniques de l'usinage de précision dans l'aérospatiale

Atteindre la précision nécessaire pour les applications aérospatiales présente plusieurs défis techniques :

Considérations matérielles

Les composants aérospatiaux utilisent souvent des matériaux spécialisés difficiles à usiner :

| Type de matériau | Applications courantes | Les défis de l'usinage |

|---|---|---|

| Alliages de titane | Composants structurels, pièces de moteur | Production de chaleur, usure des outils, écrouissage |

| Inconel | Composants de moteurs, applications à haute température | Extrêmement résistant, usure rapide de l'outil, évacuation difficile des copeaux |

| Composites à base de fibres de carbone | Structures légères, panneaux | Risque de délamination, exigences en matière d'outillage spécialisé |

| Alliages aluminium-lithium | Composants structurels | Contrôle des copeaux, entretien de l'état de surface |

Chaque matériau nécessite des paramètres d'usinage, des outils de coupe et une expertise spécifiques. Chez PTSMAKE, nous avons développé des processus spécialisés pour chacun de ces matériaux difficiles afin d'atteindre la précision exigée par nos clients de l'aérospatiale.

Gestion thermique

Les fluctuations de température sont l'ennemi de la précision. Pendant les opérations d'usinage, la chaleur générée par les processus de coupe peut provoquer une dilatation du matériau, ce qui entraîne des imprécisions dimensionnelles. Les stratégies de gestion thermique efficaces comprennent :

- Systèmes avancés de distribution de liquide de refroidissement

- Environnements d'usinage à température contrôlée

- Séquences d'usinage stratégiques pour permettre la dissipation de la chaleur

- Compensation thermique dans la programmation des machines

Géométries complexes

Les composants aérospatiaux ont rarement des formes simples. Qu'il s'agisse d'aubes de turbines aux profils aérodynamiques complexes ou de composants structurels présentant des caractéristiques complexes de réduction du poids, la complexité géométrique des pièces aérospatiales exige des capacités d'usinage avancées.

Les centres d'usinage à cinq axes, que nous utilisons chez PTSMAKE, permettent de produire ces géométries complexes en une seule fois, ce qui minimise les erreurs potentielles dues à de multiples opérations de fixation. Cette technologie nous permet d'atteindre la précision requise pour les composants présentant des courbes composées, des contre-dépouilles et des épaisseurs de paroi variables.

Assurance qualité dans l'usinage aérospatial de précision

La précision n'est pas seulement une question de capacités de fabrication, c'est aussi une question de vérification et d'assurance qualité. L'industrie aérospatiale a mis au point des normes rigoureuses qui régissent la production et l'inspection des composants :

Métrologie et techniques d'inspection

La fabrication aérospatiale moderne s'appuie sur des équipements de métrologie de pointe, notamment :

- Machines à mesurer tridimensionnelles (MMT) d'une précision de l'ordre du micron

- Systèmes de balayage optique 3D

- Dispositifs de repérage par laser

- Analyseurs de rugosité de surface

- Tomographie assistée par ordinateur pour l'inspection des caractéristiques internes

Ces technologies permettent de vérifier 100% les dimensions critiques, garantissant ainsi que les exigences de précision sont toujours respectées. Les données recueillies lors de ces inspections sont également intégrées dans le processus de fabrication, ce qui permet une amélioration continue.

Quel est l'impact de la sélection des matériaux sur les résultats de l'usinage CNC dans l'aérospatiale ?

Vous êtes-vous déjà demandé pourquoi certains composants aérospatiaux tombent en panne de manière inattendue alors que d'autres fonctionnent parfaitement pendant des décennies ? Souvent, la différence ne réside pas dans le processus d'usinage lui-même, mais dans une décision cruciale prise avant même le début de l'usinage : la sélection des matériaux. Ce choix peut faire ou défaire l'ensemble du projet.

Le choix des matériaux détermine fondamentalement les résultats de l'usinage CNC dans l'aérospatiale en influençant les performances des composants, la complexité de l'usinage, le coût et la longévité. Le bon matériau équilibre les exigences de poids, les propriétés thermiques, la résistance à la corrosion et la résistance mécanique, tout en restant compatible avec des processus d'usinage précis.

Propriétés critiques des matériaux pour les applications aérospatiales

Lors de la sélection des matériaux pour les composants aérospatiaux, plusieurs propriétés clés doivent être soigneusement évaluées. Chaque propriété a un impact direct sur le processus de fabrication et les performances finales de la pièce.

Rapport résistance/poids

Dans l'aérospatiale, chaque gramme compte. Ce ratio mesure la charge qu'un matériau peut supporter par rapport à sa masse - un facteur essentiel lorsque l'efficacité énergétique et la capacité de charge sont des préoccupations primordiales.

Les matériaux tels que les alliages de titane et les alliages d'aluminium avancés offrent une résistance exceptionnelle tout en conservant un poids relativement faible. Par exemple, le Ti-6Al-4V (titane de grade 5) offre une résistance environ deux fois supérieure à celle de l'aluminium 6061 tout en n'étant que 60% plus lourd, ce qui se traduit par un profil résistance/poids supérieur.

D'après mon expérience avec les fabricants de satellites, le passage de l'acier standard à un alliage de titane pour les supports structurels a permis de réduire le poids des composants de 47% tout en conservant les paramètres de résistance requis.

Résistance à la température

Les composants aérospatiaux fonctionnent souvent dans des environnements aux températures extrêmes. Les matériaux doivent conserver leur intégrité structurelle et leurs propriétés mécaniques dans des plages de température étendues.

| Matériau | Température de service maximale | Température de service minimale | Applications courantes |

|---|---|---|---|

| Inconel 718 | 1300°F (704°C) | -423°F (-253°C) | Composants du moteur, systèmes d'échappement |

| Ti-6Al-4V | 800°F (427°C) | -350°F (-212°C) | Composants structurels, train d'atterrissage |

| Aluminium 7075 | 350°F (177°C) | -320°F (-196°C) | Structures des cellules d'avion, composants des ailes |

| PEEK | 480°F (250°C) | -184°F (-120°C) | Composants intérieurs, boîtiers électriques |

Résistance à la corrosion

Les composants aérospatiaux doivent résister à des conditions environnementales difficiles, notamment à l'humidité, au sel, aux fluides hydrauliques et à divers produits chimiques. Les matériaux peu résistants à la corrosion peuvent tomber en panne prématurément, mettant des vies en danger.

Les aciers inoxydables (en particulier 15-5PH et 17-4PH), les alliages de nickel et les alliages de titane offrent une excellente résistance à la corrosion. Chez PTSMAKE, nous avons observé qu'une sélection appropriée des matériaux peut prolonger la durée de vie des composants de 300% ou plus dans les environnements corrosifs.

Facteurs d'usinabilité

La facilité avec laquelle un matériau peut être usiné a une incidence directe sur le temps de production, l'usure des outils et la précision des dimensions. Les matériaux dont la usinabilité2 nécessitent souvent un outillage spécialisé, des vitesses de coupe plus lentes et des changements d'outils plus fréquents.

Les alliages d'aluminium offrent généralement une excellente usinabilité, ce qui permet des cycles de production plus rapides et des tolérances plus serrées. Les superalliages à base de titane et de nickel, tout en offrant des propriétés physiques supérieures, posent des problèmes d'usinage importants en raison de leur dureté, de leur faible conductivité thermique et de leur tendance à l'écrouissage.

Matériaux aérospatiaux courants et considérations relatives à l'usinage

Alliages d'aluminium (2024, 6061, 7075)

L'aluminium reste le cheval de bataille de l'industrie aérospatiale, puisqu'il représente jusqu'à 80% de certaines structures d'avions. Son excellente usinabilité, sa légèreté et sa bonne résistance en font un matériau idéal pour de nombreuses applications.

Considérations relatives à l'usinage :

- Possibilité de vitesses de coupe élevées (jusqu'à 1000 m/min)

- Nécessite un refroidissement adéquat pour éviter le soudage par copeaux

- Permet d'obtenir d'excellents états de surface (Ra < 0,8μm).

- Rentabilité pour les géométries complexes

L'un des défis de l'usinage de composants en aluminium à parois minces est le contrôle de la déviation pendant le processus de coupe. Chez PTSMAKE, nous avons développé des solutions de fixation spécialisées qui maintiennent la stabilité dimensionnelle même pour des épaisseurs de paroi inférieures à 0,5 mm.

Alliages de titane (Ti-6Al-4V, Ti-6Al-2Sn-4Zr-2Mo)

Le titane offre une combinaison exceptionnelle de solidité, de légèreté et de résistance à la corrosion. Cependant, il présente des défis importants en matière d'usinage.

Considérations relatives à l'usinage :

- La faible conductivité thermique entraîne une concentration de la chaleur sur l'arête de coupe.

- Nécessite des réglages rigides de la machine pour éviter le broutage.

- Vitesses de coupe limitées à 30-60 m/min

- Des stratégies de refroidissement spécialisées sont nécessaires pour prolonger la durée de vie des outils

La demande en titane de l'industrie aérospatiale ne cesse de croître. D'après mes observations, l'expertise d'usinage requise pour le titane représente un avantage concurrentiel important pour les partenaires manufacturiers qui maîtrisent ces techniques.

Superalliages à base de nickel (Inconel 718, Waspaloy)

Ces matériaux excellent dans les environnements extrêmes, conservant leurs propriétés à des températures qui affaibliraient ou déformeraient d'autres métaux. Ils sont donc idéaux pour les composants de moteurs et d'autres applications à haute température.

Considérations relatives à l'usinage :

- Taux d'usure des outils extrêmement élevés

- Très faibles vitesses de coupe (10-30 m/min)

- L'écrouissage pendant l'usinage peut créer des surfaces difficiles à usiner.

- Revêtement spécialisé sur les outils de coupe nécessaire

Travailler avec des fabricants de moteurs aérospatiaux m'a appris que la réussite de l'usinage des superalliages se joue souvent sur de petits détails : des vitesses d'avance précises, un engagement optimal de l'outil et le maintien de paramètres de coupe cohérents tout au long du processus.

Stratégies de sélection des matériaux pour des résultats optimaux

Les projets aérospatiaux les plus réussis commencent par une approche systématique de la sélection des matériaux qui tient compte à la fois des exigences de performance et des contraintes de fabrication. Cette approche comprend généralement

- Analyse de l'environnement de travail (température, stress, exposition à des produits chimiques)

- Établissement de critères de performance minimaux (solidité, résistance à la fatigue, poids)

- Évaluer les exigences de fabrication (complexité, tolérances, volume de production)

- Comparaison des candidats matériels sur la base de critères pondérés

- Effectuer des tests sur les options les plus prometteuses

En suivant cette approche structurée, les ingénieurs peuvent éviter des erreurs coûteuses et optimiser à la fois les performances et la fabricabilité des composants.

Optimisation des coûts par la sélection et la gestion des matériaux dans l'usinage CNC aérospatial ?

Vous êtes-vous déjà retrouvé devant un devis de pièces aérospatiales en vous demandant s'il était possible de réduire ces coûts faramineux sans sacrifier la qualité ? Êtes-vous fatigué de trouver un équilibre entre le respect des normes aérospatiales strictes et les contraintes budgétaires ?

La sélection et la gestion des matériaux représentent des opportunités critiques de réduction des coûts dans l'usinage CNC de l'aérospatiale. En choisissant stratégiquement les matériaux appropriés, en mettant en place des systèmes d'inventaire efficaces, en minimisant les déchets et en travaillant avec des fournisseurs qui comprennent les besoins de l'aérospatiale, les fabricants peuvent réduire leurs dépenses de 15-30% tout en maintenant les normes de qualité et de performance élevées exigées par l'industrie.

L'importance stratégique de la sélection des matériaux

Les coûts des matériaux représentent généralement 40-60% des dépenses totales dans les projets d'usinage CNC pour l'aérospatiale. La sélection des matériaux est donc l'un des leviers les plus puissants pour l'optimisation des coûts. Lorsque je travaille sur des composants aérospatiaux, j'ai constaté que l'équilibre entre les exigences de performance et les considérations de coût nécessite une connaissance approfondie des propriétés des matériaux et des exigences spécifiques à l'application.

Alliages d'aluminium vs. titane : Analyse coûts-avantages

Les alliages d'aluminium (en particulier 6061-T6 et 7075-T6) offrent une excellente usinabilité et des avantages significatifs en termes de coûts par rapport au titane, tout en conservant un bon rapport résistance/poids. Une comparaison typique montre :

| Matériau | Coût relatif | Usinabilité | Poids | Résistance à la corrosion | Applications typiques |

|---|---|---|---|---|---|

| Aluminium 6061-T6 | $ | Excellent | Faible | Bon | Composants non structurels, supports |

| Aluminium 7075-T6 | $$ | Bon | Faible | Modéré | Composants structurels, nervures d'aile |

| Titane Ti-6Al-4V | $$$$ | Pauvre | Moyen | Excellent | Composants à haute température, trains d'atterrissage |

Pour les composants non critiques, l'aluminium peut permettre de réaliser des économies 70% par rapport au titane tout en répondant aux exigences de performance. Chez PTSMAKE, nous travaillons régulièrement avec des clients de l'aérospatiale pour identifier les opportunités où l'aluminium peut remplacer des matériaux plus coûteux sans compromettre la fonctionnalité.

Optimisation de la qualité des matériaux

Tous les composants aérospatiaux ne nécessitent pas les matériaux les plus nobles. En adaptant précisément les qualités de matériaux aux exigences de l'application plutôt que d'opter par défaut pour la spécification la plus élevée, il est possible de réaliser des économies significatives. Cette approche nécessite une caractérisation des matériaux3 et la compréhension de la manière dont les différentes qualités se comportent dans des conditions spécifiques.

Par exemple, l'utilisation de l'acier inoxydable 304 au lieu de 316 pour les composants qui ne sont pas exposés à des environnements très corrosifs peut réduire les coûts des matériaux de 15-20%.

Gestion des stocks et stratégies d'achat en gros

Une gestion efficace des stocks a un impact direct sur les coûts et les délais des projets dans le secteur de la fabrication aérospatiale. La mise en œuvre de systèmes d'inventaire sophistiqués permet aux fabricants de réduire le gaspillage tout en garantissant la disponibilité des matériaux.

Juste à temps ou achats en gros

Alors que les stocks en flux tendus réduisent les coûts de possession, les achats stratégiques en gros peuvent offrir des remises significatives sur les matériaux. L'approche optimale dépend du calendrier du projet, des capacités de stockage et des considérations de trésorerie :

- L'achat en gros permet généralement d'obtenir des réductions de 10-20%, mais nécessite un espace de stockage et des capitaux.

- Le juste-à-temps réduit les coûts de possession mais peut augmenter les coûts des matériaux à l'unité.

- Les approches hybrides sont les plus efficaces pour la plupart des projets aérospatiaux, avec des achats en gros pour les matériaux courants et des achats à flux tendus pour les articles spécialisés.

Avantages de la normalisation des matériaux

La standardisation des matériaux pour plusieurs projets et composants, dans la mesure du possible, augmente le pouvoir d'achat et réduit la complexité des stocks. En limitant la variété des matériaux stockés, les fabricants peuvent :

- Négocier de meilleurs prix en s'engageant sur des volumes plus importants

- Réduire les frais généraux liés à la gestion des matériaux

- Minimiser le risque de stocks obsolètes

- Simplifier les processus de contrôle de la qualité

Techniques de réduction des déchets

Les pertes de matière représentent un coût caché important dans l'usinage CNC de l'aérospatiale. Les composants aérospatiaux modernes commencent souvent comme des blocs solides avec jusqu'à 90% de matière enlevée pendant l'usinage. La mise en œuvre de stratégies de réduction des déchets peut améliorer considérablement la rentabilité.

Stratégies d'imbrication et de coupe optimisée

Les logiciels d'imbrication assistée par ordinateur permettent d'optimiser l'utilisation des matériaux en organisant les pièces de manière efficace sur les matériaux en stock. Cette approche :

- Réduit les besoins en matières premières de 5-15%

- Minimise la production de déchets

- Amélioration de l'utilisation des machines

- Réduction des coûts globaux du projet

Programmes de recyclage des matériaux

La mise en place de solides programmes de recyclage pour les matériaux aérospatiaux de valeur tels que le titane et les alliages de nickel peut compenser les coûts des matières premières. À PTSMAKE, notre programme de recyclage permet de récupérer environ 30% du coût du matériau d'origine grâce à une ségrégation et à une gestion appropriées des déchets de grande valeur.

Partenariats avec la chaîne d'approvisionnement et approvisionnement en matériaux

Le développement de relations stratégiques avec des fournisseurs de matériaux spécialisés dans l'aérospatiale peut apporter des avantages significatifs en termes de coûts et d'assurance qualité.

Programmes de certification des fournisseurs

Travailler avec des fournisseurs qui comprennent et respectent les normes aérospatiales (AS9100, NADCAP) permet d'éviter les problèmes de qualité coûteux et les rejets de matériaux. Les fournisseurs certifiés offrent généralement

- Certifications des matériaux répondant aux exigences de traçabilité de l'industrie aérospatiale

- Une qualité constante qui réduit les besoins d'inspection

- Assistance technique pour la sélection des matériaux

- Prix compétitifs pour les matériaux de qualité aérospatiale

Approvisionnement international ou national

Si l'approvisionnement national offre souvent une livraison plus rapide et une communication plus aisée, l'approvisionnement international peut offrir des avantages substantiels en termes de coûts pour certains matériaux. La matrice de décision doit prendre en compte

- Exigences en matière de délais

- Capacités d'assurance qualité

- Frais d'expédition et de douane

- Risques de change

- Respect des réglementations en matière d'exportation et d'importation

Pour les projets aérospatiaux dont les délais sont plus longs, l'approvisionnement international auprès de fournisseurs qualifiés permet de réduire les coûts des matériaux de 15-25% sans compromettre la qualité.

Systèmes d'assurance qualité et certifications dans l'usinage CNC aérospatial

Avez-vous déjà reçu des composants aérospatiaux qui se sont avérés défectueux au cours d'opérations critiques malgré la qualité promise ? Ou passé d'innombrables heures à retravailler des pièces qui auraient dû être parfaites dès le départ ? Les enjeux de la fabrication aérospatiale sont incroyablement élevés - même des défauts mineurs peuvent avoir des conséquences catastrophiques.

Un contrôle de la qualité efficace dans l'usinage CNC aérospatial exige une approche globale qui comprend à la fois des systèmes internes robustes et des certifications reconnues par l'industrie. Ces éléments complémentaires créent un cadre qui garantit une qualité constante des pièces, la traçabilité et la conformité aux normes rigoureuses de l'industrie aérospatiale.

Le rôle des systèmes de gestion de la qualité dans la fabrication aérospatiale

Les systèmes de gestion de la qualité (SGQ) constituent l'épine dorsale des opérations de fabrication aérospatiale. L'expérience que j'ai acquise en travaillant avec des composants aérospatiaux critiques chez PTSMAKE m'a permis de constater qu'un SGQ bien mis en œuvre fournit la structure nécessaire pour répondre de manière cohérente aux exigences rigoureuses des clients de l'aérospatiale.

Certification AS9100 : L'étalon-or

La certification AS9100 est absolument essentielle pour les ateliers d'usinage CNC de l'aérospatiale. Cette norme de gestion de la qualité s'appuie sur la norme ISO 9001, mais y ajoute des exigences spécifiques pour les organisations des secteurs de l'aviation, de l'espace et de la défense. La certification garantit

- Des processus complets de gestion des risques

- Amélioration des considérations relatives à la sécurité des produits

- Protocoles de gestion de la configuration

- Prévention de la contrefaçon de pièces

- Normes de fiabilité et de maintenabilité

Pour les clients de l'aérospatiale, travailler avec un partenaire d'usinage certifié AS9100 comme PTSMAKE permet de s'assurer que chaque aspect du processus de fabrication respecte les exigences spécifiques de l'industrie.

Accréditation Nadcap pour les procédés spéciaux

Au-delà de la gestion générale de la qualité, Accréditation Nadcap4 se concentre sur les processus spéciaux essentiels pour les composants aérospatiaux. Il s'agit notamment des essais non destructifs, du traitement thermique, du traitement chimique et des applications de revêtement qui sont souvent nécessaires pour les pièces aérospatiales.

Le processus d'accréditation comprend des audits rigoureux réalisés par des experts de l'industrie qui évaluent minutieusement les contrôles des processus, l'étalonnage des équipements, les qualifications du personnel et les pratiques en matière de documentation. La nature rigoureuse de ces audits signifie que seuls les fournisseurs réellement compétents obtiennent et conservent l'accréditation Nadcap.

Mise en œuvre de processus de contrôle de la qualité efficaces

Une certification ne garantit pas à elle seule la qualité - elle doit être soutenue par des processus internes solides. Voici les éléments clés d'un système efficace de contrôle de la qualité dans l'aérospatiale :

Technologies d'inspection avancées

Le contrôle qualité moderne de l'aérospatiale s'appuie fortement sur des technologies de mesure et d'inspection sophistiquées :

| Technologie | Application | Niveau de précision |

|---|---|---|

| Machines à mesurer tridimensionnelles (MMT) | Vérification précise des dimensions | ±0,0001 pouce |

| Systèmes de mesure optique | Inspection de la qualité des surfaces | Détection au niveau du micron |

| Radiographie et tomodensitométrie | Vérification de la structure interne | Détection de défauts de 0,2 mm |

| Testeurs de rugosité de surface | Validation de l'état de surface | Valeurs Ra à 0,01μm |

Chez PTSMAKE, nous avons investi dans ces technologies d'inspection avancées afin de garantir que chaque composant aérospatial réponde aux spécifications exactes avant d'être expédié.

Contrôle statistique des processus (CSP)

La mise en œuvre de la SPC permet de contrôler en temps réel les processus d'usinage. En collectant et en analysant les données pendant la production, nous pouvons :

- Identifier les dérives du processus avant qu'elles ne créent des pièces non conformes

- Réduire les variations dans les dimensions critiques

- Documenter la capacité du processus à répondre aux exigences de qualification du client

- Prendre des décisions fondées sur des données en vue d'une amélioration continue

Lorsqu'elle est correctement mise en œuvre, la méthode SPC fait passer le contrôle de la qualité de la détection à la prévention, en éliminant les défauts plutôt qu'en les constatant.

Inspection du premier article (FAI)

Pour les composants aérospatiaux, le processus FAI constitue une étape de vérification essentielle avant le début de la production. Cette inspection complète :

- Vérifie que toutes les dimensions sont conformes aux spécifications d'impression

- Confirme que les certifications des matériaux correspondent aux exigences

- Valide les résultats des processus spéciaux

- Assurer une traçabilité complète de la documentation

Un FAI approfondi permet d'avoir confiance dans le processus de fabrication et dans la qualité du produit final avant de s'engager dans des quantités de production.

Exigences en matière de traçabilité des matériaux et de documentation

Dans la fabrication aérospatiale, le contrôle de la qualité va au-delà de la pièce physique et englobe des systèmes complets de documentation et de traçabilité.

Certification des matériaux et contrôle des lots

Chaque matière première utilisée dans les composants aérospatiaux doit faire l'objet d'une documentation de certification complète :

- Composition chimique

- Propriétés mécaniques

- Historique du traitement thermique

- Identification des lots

- Pays d'origine

Ces informations doivent circuler tout au long du processus de fabrication, ce qui permet de remonter jusqu'à la source du matériau d'origine de tout composant fini.

Gestion de la non-conformité

Même avec des mesures préventives solides, des non-conformités occasionnelles peuvent se produire. Un système de qualité efficace doit comprendre des procédures pour

- Documenter les non-conformités

- Analyse des causes profondes

- Mise en œuvre de mesures correctives

- Vérifier l'efficacité des solutions

- Prévenir les récidives grâce à des améliorations systémiques

L'industrie aérospatiale exige non seulement l'identification des problèmes, mais aussi des solutions durables.

Amélioration continue des processus de qualité

Le contrôle de la qualité dans la fabrication aérospatiale n'est jamais statique. L'amélioration continue doit être intégrée au système :

- Audits internes réguliers

- Examen par la direction des paramètres de qualité

- Intégration du retour d'information des clients

- Analyse comparative par rapport aux normes du secteur

- Investissement dans les nouvelles technologies et la formation

En considérant la qualité comme un processus continu plutôt que comme une destination, les fournisseurs d'usinage CNC pour l'aérospatiale peuvent rester à la pointe de l'évolution des exigences de l'industrie et des attentes des clients.

Chez PTSMAKE, notre engagement en faveur de l'excellence de la qualité dans l'usinage aérospatial est démontré à la fois par nos certifications officielles et par l'attention quotidienne que nous portons aux détails. Nos systèmes de qualité garantissent que chaque composant que nous produisons répond aux normes rigoureuses requises pour les applications critiques.

Usinage CNC pour l'aérospatiale : Les innovations au service de la croissance du secteur ?

Vous êtes-vous déjà demandé quels secteurs sont véritablement transformés par la fabrication de précision de niveau aérospatial ? De nombreuses industries sont confrontées aux limites traditionnelles de la fabrication en termes de coût, de temps et de précision, lorsque les méthodes conventionnelles ne suffisent pas pour des applications complexes nécessitant une qualité de niveau aérospatial.

Les solutions d'usinage CNC pour l'aérospatiale profitent aux industries qui exigent une précision extrême, des composants légers et des matériaux résistants à la chaleur. Les secteurs de l'aviation, de la défense, de la médecine, de l'automobile et des télécommunications sont les plus rentables, car ils tirent parti des innovations en matière de fabrication aérospatiale pour améliorer les performances, la fiabilité et l'efficacité de leurs applications spécialisées.

Aviation et aérospatiale : Les bénéficiaires naturels

Les secteurs de l'aviation et de l'aérospatiale sont naturellement les premiers bénéficiaires des solutions d'usinage CNC pour l'aérospatiale. Dans ces secteurs, la marge d'erreur est pratiquement inexistante, les composants nécessitant souvent des tolérances mesurées en microns.

Construction d'avions commerciaux

La fabrication d'avions commerciaux représente l'une des applications les plus exigeantes en matière d'usinage de précision. Les avions de ligne modernes contiennent des milliers de composants usinés par CNC, depuis les pièces critiques du moteur jusqu'aux éléments structurels. Ces pièces doivent répondre à des exigences strictes :

- Rapport résistance/poids exceptionnel

- Capacité à résister à des variations de température extrêmes

- Résistance à la fatigue et à la corrosion

- Performances constantes sur des milliers de cycles de vol

L'impact économique est important - même de petites réductions de poids peuvent permettre aux compagnies aériennes d'économiser des millions de dollars en frais de carburant pendant la durée de vie d'un avion. C'est pourquoi l'usinage CNC pour l'aérospatiale, avec sa capacité à créer des composants légers mais solides à partir de matériaux tels que les alliages de titane et les superalliages résistants à la chaleur, offre une valeur considérable.

Systèmes d'exploration spatiale

L'industrie spatiale présente des exigences encore plus extrêmes. Les composants des satellites, des véhicules de lancement et des sondes spatiales doivent fonctionner sans faille dans l'environnement le plus hostile que l'on puisse imaginer. Les traitement cryogénique5 souvent appliqué aux pièces usinées CNC de l'aérospatiale, améliore leurs performances dans les variations de température extrêmes de l'espace.

Dans le cadre de mon travail avec des clients de l'industrie spatiale, j'ai pu constater de visu que les techniques d'usinage aérospatial permettent de créer des composants capables de résister :

- Conditions de vide

- Exposition aux rayonnements

- Températures extrêmes de -270°C à +150°C

- Impacts de micrométéorites

- Contrainte vibratoire lors du lancement

Applications dans l'industrie de la défense

Le secteur de la défense fait largement appel à l'usinage CNC dans l'aérospatiale pour des raisons similaires : précision, fiabilité et performances dans des conditions extrêmes.

Composants pour avions et drones militaires

Les avions militaires et les véhicules aériens sans pilote (UAV) nécessitent des composants qui repoussent les limites de ce qui est possible en matière de fabrication. Chez PTSMAKE, nous avons produit des pièces complexes pour des applications de défense qui démontrent la valeur des capacités d'usinage aérospatial :

| Type de composant | Matériau | Exigences critiques | Avantages des méthodes CNC pour l'aérospatiale |

|---|---|---|---|

| Systèmes de propulsion de drones | Inconel, Titane | Résistance à la chaleur, Légèreté | 40% réduction du poids, 300% durée de vie plus longue |

| Systèmes d'orientation Logement | Aluminium 7075 | Tolérances de précision, blindage EMI | Maintien d'une tolérance de ±0,0005", intégrité du signal améliorée |

| Composants structurels | Composites à base de fibres de carbone | Résistance, amortissement des vibrations | Rapport résistance/poids supérieur, signature radar réduite |

Systèmes de défense navale et terrestre

Au-delà des avions, les applications de défense sur terre et en mer bénéficient largement des techniques d'usinage CNC aérospatial. Les navires de guerre modernes utilisent des composants usinés avec précision dans les systèmes de propulsion, les plates-formes d'armement et les réseaux de communication. De même, les systèmes de défense terrestres intègrent des composants de qualité aérospatiale dans les systèmes de guidage, les blindages et les équipements de guerre électronique.

Industrie médicale : Précision pour les applications vitales

L'industrie médicale est devenue l'un des principaux bénéficiaires surprenants de la technologie de l'usinage CNC aérospatial, en particulier dans les domaines suivants :

Instruments chirurgicaux et implants

Les instruments chirurgicaux et les implants médicaux partagent de nombreuses exigences avec les composants aérospatiaux :

- Précision extrême

- Biocompatibilité

- Résistance aux processus de stérilisation

- Fiabilité sous contrainte

Le titane, un élément essentiel de la fabrication aérospatiale, est devenu le matériau de choix pour de nombreux implants orthopédiques en raison de sa biocompatibilité et de sa résistance. Les techniques perfectionnées d'usinage aérospatial permettent de créer des géométries complexes dans ces dispositifs médicaux, telles que les surfaces poreuses nécessaires à la croissance osseuse des implants.

Matériel d'imagerie médicale

Les systèmes d'imagerie médicale avancés, tels que les appareils d'IRM et les tomodensitomètres, contiennent de nombreux composants de précision qui bénéficient des techniques d'usinage aérospatial. Ces composants nécessitent une stabilité dimensionnelle exceptionnelle et des propriétés non magnétiques - des spécialités de la fabrication aérospatiale.

Automobile et course : La performance par la précision

L'industrie automobile, en particulier les secteurs de la haute performance et de la course automobile, adopte de plus en plus les techniques d'usinage CNC de l'aérospatiale.

Formule 1 et sports mécaniques

En Formule 1, où les millisecondes déterminent les victoires, les équipes utilisent largement les méthodes d'usinage aérospatial pour les composants du moteur, les systèmes de suspension et les éléments aérodynamiques. Ces pièces nécessitent :

- Construction extrêmement légère

- Capacité à supporter des régimes et des températures élevés

- Caractéristiques précises de l'écoulement des fluides et de l'air

- Résistance à la fatigue sous charge cyclique

Développement des véhicules électriques

Le marché des véhicules électriques, qui évolue rapidement, bénéficie énormément des capacités d'usinage CNC de l'aérospatiale. Les composants du boîtier de la batterie, les pièces du moteur et les systèmes de gestion thermique nécessitent tous la précision et les capacités des matériaux développés pour les applications aérospatiales.

Industries des télécommunications et des satellites

Le réseau mondial de télécommunications repose en grande partie sur des systèmes satellitaires dont les composants sont fabriqués à l'aide de techniques d'usinage CNC pour l'aérospatiale. Ces applications exigent :

- Propriétés RF exceptionnelles

- Stabilité thermique dans l'espace

- Optimisation du poids pour un lancement efficace

- Longévité sans entretien

Les systèmes d'antennes, les guides d'ondes et les composants structurels des satellites bénéficient directement des capacités de fabrication développées pour les applications aérospatiales.

Tendances futures dans la sélection des fournisseurs d'usinage CNC pour l'aérospatiale ?

Vous êtes-vous déjà demandé comment la fabrication aérospatiale de demain modifiera votre processus de sélection des fournisseurs ? Le rythme rapide des changements technologiques et l'évolution des normes industrielles peuvent laisser les professionnels de l'approvisionnement les plus expérimentés dans l'incertitude quant aux relations avec les fournisseurs qui resteront utiles dans les années à venir.

L'avenir de la sélection des fournisseurs d'usinage CNC pour l'aérospatiale sera de plus en plus axé sur l'intégration numérique, les pratiques de développement durable et les capacités en matière de matériaux avancés. Les entreprises capables de démontrer qu'elles maîtrisent ces nouvelles tendances tout en maintenant des normes de qualité et de fiabilité fondamentales deviendront des partenaires privilégiés dans la chaîne d'approvisionnement de l'aérospatiale.

Transformation numérique dans la fabrication aérospatiale

Le paysage de la fabrication aérospatiale subit une transformation numérique importante qui va fondamentalement changer la façon dont nous évaluons et sélectionnons les fournisseurs d'usinage CNC. Ce changement va bien au-delà de l'automatisation de base et crée des possibilités entièrement nouvelles en matière de collaboration et d'assurance qualité.

Intégration de l'industrie 4.0

Les fournisseurs à l'avant-garde de la mise en œuvre de l'industrie 4.0 se positionnent comme des partenaires précieux à long terme. Dans mes discussions avec les équipes d'approvisionnement de l'aérospatiale, j'ai observé une préférence croissante pour les partenaires d'usinage dotés de capacités de fabrication numérique qui comprennent :

- Systèmes de contrôle de la production en temps réel

- Jumeaux numériques des processus de fabrication

- Équipements dotés d'un IoT et d'une maintenance prédictive

- Systèmes de gestion de la qualité basés sur l'informatique dématérialisée

Ces technologies permettent une visibilité sans précédent des opérations de fabrication. Lorsque vous évaluez vos futurs fournisseurs, recherchez ceux qui peuvent démontrer comment leur infrastructure numérique améliore directement la qualité des pièces, réduit les délais et améliore la communication tout au long du processus de production.

Capacités en matière de cybersécurité

L'augmentation de la connectivité s'accompagne de préoccupations accrues en matière de sécurité, en particulier dans les applications aérospatiales où Conformité ITAR6 et la protection de la propriété intellectuelle sont primordiales. Les fournisseurs avant-gardistes investissent dans des cadres de cybersécurité solides qui protègent les données de conception et les processus de fabrication.

Lors de l'évaluation des fournisseurs pour de futurs projets, je recommande de demander des informations détaillées sur leurs produits :

- Protocoles de protection des données pour les actifs numériques et physiques

- Programmes de formation des employés à la cybersécurité

- Procédures de réponse aux incidents

- Audits et certifications de sécurité réguliers

La durabilité comme facteur de sélection

Les considérations environnementales deviennent rapidement des facteurs de différenciation essentiels dans la sélection des fournisseurs de l'aérospatiale. Cette évolution reflète à la fois les pressions réglementaires et les demandes du marché pour des pratiques de fabrication plus durables.

Fabrication économe en énergie

Les principaux fournisseurs d'usinage CNC pour l'aérospatiale investissent dans des équipements et des processus à haut rendement énergétique qui réduisent l'empreinte carbone tout en maintenant la précision et la qualité. Chez PTSMAKE, nous avons constaté que ces initiatives sont non seulement bénéfiques pour l'environnement, mais qu'elles se traduisent souvent par des économies qui peuvent être répercutées sur les clients.

Les fournisseurs qui s'engagent en faveur de l'efficacité énergétique le font généralement :

- Investissement dans des équipements CNC modernes et économes en énergie

- Mise en œuvre de systèmes de gestion de l'énergie

- Utilisation de sources d'énergie renouvelables

- Audits énergétiques réguliers et plans d'amélioration

Réduction des déchets matériels

Les composants aérospatiaux doivent souvent être usinés à partir de billettes solides, ce qui entraîne traditionnellement un gaspillage important de matériaux. Les fournisseurs avant-gardistes adoptent des technologies et des techniques pour relever ce défi :

| Approche de la réduction des déchets | Avantages | Défis de la mise en œuvre |

|---|---|---|

| Matériaux de départ de forme proche du filet | Réduit l'utilisation de matières premières de 30-40% | Nécessite un prétraitement supplémentaire |

| Optimisation des parcours d'outils et des stratégies de coupe | Améliore l'utilisation des matériaux en 15-25% | Exige des compétences avancées en programmation |

| Programmes de récupération des matériaux | Créer des systèmes de matériaux en boucle fermée | Nécessite des capacités de recyclage spécialisées |

| Fabrication hybride additive-soustractive | Minimise les déchets de matériaux pour les géométries complexes | Investissements importants dans les nouvelles technologies |

Lorsque vous évaluez vos futurs fournisseurs, demandez-leur des données précises sur leurs taux d'utilisation des matériaux et leurs initiatives en matière de réduction des déchets. Les partenaires les plus innovants auront des objectifs quantifiables et des progrès documentés vers des pratiques de fabrication plus durables.

Capacités de traitement des matériaux avancés

L'industrie aérospatiale continue de repousser les limites avec de nouveaux matériaux qui offrent un meilleur rapport poids/résistance, une meilleure résistance à la température et d'autres propriétés spécialisées. Votre future stratégie de sélection des fournisseurs devrait privilégier les partenaires ayant démontré leur expertise dans l'usinage de ces matériaux avancés.

Usinage des matériaux composites

Si les métaux traditionnels restent importants, les matériaux composites sont de plus en plus courants dans les applications aérospatiales. Les principaux fournisseurs développent une expertise spécialisée dans les domaines suivants

- Usinage de polymères renforcés de fibres de carbone (CFRP)

- Traitement des composites à matrice céramique

- Usinage de structures en nid d'abeille

- Techniques d'assemblage de matériaux hybrides

Lorsque vous évaluez les capacités d'usinage des composites de vos fournisseurs, ne vous contentez pas d'une simple liste d'équipements, mais examinez leur expérience avec des types et des configurations de matériaux spécifiques. Les partenaires les plus précieux disposeront de processus documentés et de mesures de la qualité pour chaque matériau qu'ils utilisent.

Traitement des superalliages résistants à la chaleur

Les moteurs d'avion de la prochaine génération et les applications hypersoniques nécessitent des composants fabriqués à partir de superalliages de plus en plus sophistiqués. Les fournisseurs ayant des capacités éprouvées dans l'usinage de matériaux tels que l'Inconel, le Waspaloy et d'autres alliages à base de nickel et de cobalt seront particulièrement précieux à mesure que ces matériaux deviendront plus courants.

Mon expérience de la gestion de programmes aérospatiaux complexes m'a permis de constater que les fournisseurs qui investissent dans des stratégies d'outillage, de fixation et d'usinage spécialisées pour ces matériaux difficiles obtiennent en fin de compte des résultats supérieurs en termes de qualité et de rentabilité.

L'élément humain dans les relations futures avec les fournisseurs

Malgré l'automatisation et la numérisation croissantes, l'élément humain reste crucial dans les relations fructueuses avec les fournisseurs de l'aérospatiale. Les futurs partenaires les plus précieux combineront les capacités technologiques avec des approches collaboratives solides et le développement des talents.

Recherchez des fournisseurs qui investissent dans leur main-d'œuvre :

- Programmes de formation avancée pour les machinistes et les programmeurs

- Développement d'une équipe interfonctionnelle

- Systèmes de conservation et de transfert des connaissances

- Approches collaboratives de résolution des problèmes

Ces capacités centrées sur l'humain différencient souvent les fournisseurs vraiment exceptionnels de ceux qui disposent simplement de ressources techniques adéquates.

Équilibrer la précision et l'efficacité dans l'usinage CNC pour l'aérospatiale ?

Vous êtes-vous déjà demandé pourquoi les composants aérospatiaux coûtent si cher et prennent tant de temps à fabriquer ? Ou pourquoi la moindre erreur dans une pièce d'avion peut avoir des conséquences catastrophiques ? L'industrie aérospatiale exige la perfection dans un monde où les limites de la physique et des matériaux sont constamment repoussées.

L'équilibre entre la précision et l'efficacité dans l'usinage CNC de l'aérospatiale présente des défis importants. Les fabricants doivent maintenir des tolérances extrêmement strictes tout en gérant la production de chaleur, l'usure des outils et les temps de cycle. Cet équilibre délicat nécessite une surveillance avancée des processus, des stratégies de coupe optimales et, parfois, le sacrifice de la vitesse au profit de la qualité.

Le compromis précision/efficacité

Lors de l'usinage de géométries aérospatiales complexes, la relation entre la précision et l'efficacité crée une tension constante. L'expérience que j'ai acquise en travaillant avec des clients du secteur aérospatial chez PTSMAKE m'a permis de constater que cet équilibre varie considérablement en fonction des exigences spécifiques des composants.

L'impact des exigences de précision sur la vitesse d'usinage

L'industrie aérospatiale exige généralement des tolérances de ±0,0005 pouce ou plus pour les composants critiques. Pour atteindre ce niveau de précision, il faut souvent.. :

- Des vitesses d'alimentation plus lentes pour minimiser les vibrations

- Plusieurs passes de finition pour obtenir les dimensions finales

- Contrôles fréquents en cours de fabrication qui interrompent l'usinage

- périodes d'échauffement de la machine prolongées pour tenir compte de la dilatation thermique

Par exemple, lors de l'usinage d'aubes de turbine avec des surfaces complexes, nous pouvons être amenés à réduire les vitesses de coupe de 30-50% par rapport à des opérations similaires dans des industries moins exigeantes. Cela a un impact direct sur les délais et les coûts de production.

Le coût de la gestion thermique

La production de chaleur lors de l'usinage à grande vitesse des alliages aérospatiaux pose des problèmes importants pour le maintien de la précision dimensionnelle. Déformation thermique7 pendant l'usinage peut entraîner une dérive des dimensions en dehors des tolérances acceptables.

Les stratégies de gestion efficaces comprennent

| Approche | Avantages | Inconvénients |

|---|---|---|

| Inondation du liquide de refroidissement | Excellente évacuation de la chaleur | Préoccupations environnementales, exigences en matière de nettoyage des pièces |

| Lubrification par quantité minimale | Réduction de l'impact sur l'environnement | Peut être insuffisant dans des conditions extrêmes |

| Refroidissement cryogénique | Capacité de refroidissement supérieure | Coûts opérationnels élevés, nécessité d'un équipement spécialisé |

| Coupe intermittente | Permet la dissipation de la chaleur | Prolonge considérablement le temps d'usinage |

Chez PTSMAKE, nous avons développé des protocoles de refroidissement optimisés pour différents alliages aérospatiaux, en trouvant le bon équilibre entre la gestion thermique et la productivité pour chaque application spécifique.

Surveillance en temps réel et contrôle adaptatif

Maintenir l'efficacité sans sacrifier la précision nécessite des systèmes de surveillance sophistiqués. Lors de l'usinage de composants aérospatiaux complexes, plusieurs variables doivent être suivies en permanence :

Paramètres critiques du processus

- Forces de coupe: Des forces excessives indiquent une usure ou une déviation potentielle de l'outil.

- Niveaux de vibration: Même les micro-vibrations peuvent affecter l'état de surface

- Conditions thermiques: Fluctuations de la température de la machine et de la pièce

- Stabilité dimensionnelle: Mesures en cours de fabrication pour vérifier la conformité

Les cellules d'usinage aérospatiales modernes intègrent ces systèmes de surveillance avec un retour d'information en boucle fermée pour ajuster automatiquement les paramètres d'usinage. Cela permet de maintenir l'efficacité la plus élevée possible sans risquer de compromettre la qualité des pièces.

Planification stratégique des parcours d'outils pour les géométries complexes

La complexité des géométries aérospatiales exige souvent des stratégies de parcours d'outils sophistiquées. Les approches traditionnelles peuvent être source d'inefficacité et de problèmes de qualité lorsqu'elles traitent des caractéristiques telles que.. :

- Parois minces dans les composants structurels

- Des poches profondes avec des contours de sol variables

- Surfaces courbes composées avec des tolérances serrées

- Caractéristiques internes nécessitant un outillage spécialisé

En employant des stratégies de parcours d'outils avancées telles que le fraisage trochoïdal et le dégagement adaptatif, nous pouvons maintenir un engagement constant de l'outil, réduisant ainsi les contraintes sur l'outil de coupe et la pièce à usiner. Cette approche nous a permis de réduire le temps d'usinage jusqu'à 40% sur certains composants aérospatiaux complexes, tout en améliorant la qualité de la surface.

Défis spécifiques aux matériaux

Les différents matériaux utilisés dans l'aérospatiale posent des défis uniques en termes d'équilibre entre la précision et l'efficacité :

- Alliages de titane: Excellent rapport résistance/poids, mais la mauvaise conductivité thermique exige une gestion prudente de la chaleur.

- Superalliages de nickel: La dureté extrême et les caractéristiques d'écrouissage exigent des stratégies de coupe spécialisées.

- Nuances d'aluminium pour l'aérospatiale: Plus doux, mais exigeant une qualité de finition de surface élevée et la possibilité d'avoir des parois minces.

- Matériaux composites: Les propriétés non homogènes créent des conditions de coupe imprévisibles.

Chaque catégorie de matériaux nécessite un outillage, des paramètres de coupe et des approches de contrôle spécifiques afin d'optimiser l'équilibre précision/efficacité. Chez PTSMAKE, nous avons développé des protocoles spécifiques aux matériaux, basés sur des tests approfondis et sur notre expérience de la production.

Le rôle de la rigidité et de la dynamique de la machine

Le choix de la machine joue un rôle essentiel dans l'équilibre entre la précision et l'efficacité. Les éléments clés à prendre en compte sont les suivants :

- Rigidité statique: Résistance à la déformation sous l'effet des efforts de coupe

- Stabilité dynamique: Capacité à maintenir la précision lors de mouvements rapides

- Stabilité thermique: Minimiser la dérive dimensionnelle lors d'opérations prolongées

- Caractéristiques d'amortissement: Absorption des vibrations lors de la coupe à grande vitesse

Pour les travaux aérospatiaux nécessitant à la fois une grande précision et une efficacité raisonnable, nous sélectionnons généralement des machines dotées de systèmes de broches de qualité supérieure, de structures à température contrôlée et de systèmes de contrôle avancés capables d'effectuer un traitement anticipé pour optimiser l'accélération et la décélération.

Trouver le bon équilibre entre la précision et l'efficacité dans l'usinage CNC aérospatial reste l'un des plus grands défis de l'industrie. Cela nécessite une approche globale qui prenne en compte les exigences spécifiques des pièces, les propriétés des matériaux, les capacités des machines et les stratégies de contrôle des processus. En optimisant soigneusement chaque aspect du processus de fabrication, nous pouvons atteindre les normes de qualité exceptionnelles exigées par les applications aérospatiales tout en maintenant des taux de production viables.

Quelles sont les certifications requises pour des services d'usinage CNC fiables dans le domaine aérospatial ?

Avez-vous déjà commandé des pièces aérospatiales pour découvrir qu'elles n'étaient pas conformes aux normes industrielles ? Ou, pire encore, reçu des composants qui ont passé l'inspection mais qui ont échoué en cours de fonctionnement ? L'industrie aérospatiale ne tolère aucune erreur, mais il peut être difficile de s'y retrouver dans le dédale des certifications requises.

Les services fiables d'usinage CNC pour l'aérospatiale requièrent au minimum la certification AS9100, ainsi que des qualifications supplémentaires telles que NADCAP, ISO 9001 et des approbations OEM spécifiques. Ces certifications garantissent que les fournisseurs respectent des normes de qualité rigoureuses, tiennent à jour une documentation appropriée et suivent des protocoles de fabrication spécialisés dans l'aérospatiale.

Le rôle essentiel des certifications dans la fabrication aérospatiale

Dans le monde de la fabrication aérospatiale, où les enjeux sont considérables, les certifications ne sont pas de simples formalités administratives : elles constituent des garanties essentielles. Lorsque j'évalue des partenaires de fabrication potentiels pour des projets aérospatiaux, je commence toujours par vérifier les certifications. Ces qualifications normalisées établissent une base de référence pour les systèmes de gestion de la qualité, les contrôles de processus et les capacités techniques.

L'industrie aérospatiale exige une précision et une fiabilité sans précédent. Un seul défaut de fabrication peut entraîner des défaillances catastrophiques. C'est pourquoi les autorités réglementaires et les équipementiers ont mis en place des cadres de certification aussi complets. Ces certifications constituent une approche structurée de la qualité qui va au-delà des propriétés physiques des pièces pour englober l'ensemble de l'opération de fabrication.

AS9100 : la norme de référence pour la fabrication aérospatiale

La norme AS9100 est la pierre angulaire de la certification dans le domaine de la fabrication aérospatiale. Cette norme s'appuie sur la norme ISO 9001, mais y ajoute une centaine d'exigences supplémentaires spécifiques à la qualité et à la sécurité dans l'aérospatiale. Ayant travaillé avec de nombreux fournisseurs, j'ai observé que les partenaires certifiés AS9100 fournissent systématiquement des résultats supérieurs grâce à leur.. :

- Contrôles et documentation rigoureux des processus

- Traçabilité renforcée à tous les stades de la production

- Systèmes complets de gestion des risques

- Une attention stricte à la prévention des pièces contrefaites

- Gestion avancée de la configuration

La révision actuelle, AS9100 Rev D, s'intègre à d'autres normes clés pour créer une approche globale de la gestion de la qualité. Il ne s'agit pas seulement de satisfaire aux exigences des clients, mais de créer une culture où la qualité est intégrée à chaque processus.

NADCAP : Certification de procédés spécifiques pour les procédés spéciaux

Alors que la norme AS9100 couvre la gestion globale de la qualité, le programme NADCAP (National Aerospace and Defense Contractors Accreditation Program) se concentre sur les processus spéciaux qui sont essentiels à l'intégrité des composants aérospatiaux. Il s'agit notamment des processus suivants

| Processus spécial | Description | Pourquoi c'est essentiel |

|---|---|---|

| Traitement thermique | Traitement thermique pour modifier les propriétés des matériaux | Assure la résistance et la durabilité des matériaux |

| Traitement chimique | Traitements de surface et revêtements | Résistance à la corrosion et propriétés de surface spécifiques |

| Essais non destructifs | Des méthodes d'inspection qui ne détruisent pas la pièce | Vérifie l'intégrité interne sans compromettre le composant |

| Soudage | Assemblage de matériaux | Crée des liens structurels qui doivent résister à des conditions extrêmes |

| Amélioration de la surface | Grenaillage de précontrainte, grenaillage de précontrainte au laser | Améliore la résistance à la fatigue et la durée de vie des composants |

La certification NADCAP pour ces processus démontre une capacité exceptionnelle dans ces domaines spécialisés. J'ai constaté que les fournisseurs certifiés NADCAP font généralement preuve d'une meilleure compréhension des éléments suivants transformations métallurgiques8 pendant la fabrication, ce qui a un impact direct sur les performances de la pièce.

Certifications et approbations spécifiques aux fabricants

Au-delà des certifications standard de l'industrie, de nombreux équipementiers maintiennent leurs propres programmes d'approbation. Le programme D1-9000 de Boeing, le programme AIMS d'Airbus et d'autres programmes similaires établissent des exigences supplémentaires adaptées aux besoins spécifiques des fabricants. Chez PTSMAKE, nous avons navigué dans ces processus d'approbation pour soutenir divers fournisseurs aérospatiaux de premier rang.

Ces approbations spécifiques au fabricant comprennent souvent

- Protocoles de manutention spécialisés

- Critères d'inspection personnalisés

- Spécifications de processus exclusives

- Exigences uniques en matière de documentation

ISO 9001 : Les fondements de la gestion de la qualité

Bien que les certifications spécifiques à l'aérospatiale s'appuient sur la norme ISO 9001, cette norme fondamentale de gestion de la qualité reste d'une importance cruciale. Elle établit le cadre pour :

- Approches de la gestion de la qualité fondées sur les processus

- Prise de décision fondée sur des données probantes

- Méthodes d'amélioration continue

- Réflexion fondée sur les risques

Un système ISO 9001 solide constitue l'épine dorsale sur laquelle s'appuient les exigences spécifiques à l'aérospatiale. Les fournisseurs qui n'ont pas mis en place un système ISO 9001 solide ont généralement du mal à répondre aux normes plus exigeantes de l'aérospatiale.

Certifications des matériaux et exigences en matière de traçabilité

Les composants aérospatiaux exigent une traçabilité complète des matériaux, du stock brut à la pièce finie. Cela comprend

- Rapports d'essai des matériaux (MTR) documentant la composition chimique

- Vérification des biens matériels

- Traçabilité des lots de chaleur

- Documentation sur la source des matières premières

La capacité de retracer le cheminement d'un composant jusqu'à son lot de matériaux d'origine n'est pas négociable dans le secteur de la fabrication aérospatiale. Lors de l'examen de fournisseurs potentiels, je vérifie toujours que leurs systèmes de manutention et de documentation répondent à ces normes rigoureuses.

Certifications environnementales et de sécurité

La fabrication aérospatiale moderne doit également répondre aux préoccupations en matière d'environnement et de sécurité sur le lieu de travail par le biais de certifications telles que.. :

- ISO 14001 pour la gestion de l'environnement

- ISO 45001 pour la santé et la sécurité au travail

- Conformité avec les réglementations REACH, RoHS et autres restrictions relatives aux matériaux

Ces certifications garantissent que les processus de fabrication minimisent l'impact sur l'environnement tout en protégeant la sécurité des travailleurs - des considérations de plus en plus importantes pour une fabrication aérospatiale durable.

Comment vérifier les certifications des fournisseurs

Lors de la sélection d'un partenaire d'usinage aérospatial, il est essentiel de procéder à une vérification approfondie des certifications. Je recommande :

- Demander des copies à jour de tous les documents de certification

- Vérification des certifications dans les bases de données des bureaux d'enregistrement officiels

- Réalisation d'audits sur place pour confirmer la mise en œuvre

- Examen des approbations et références récentes des clients

Chez PTSMAKE, nous disposons d'une documentation de certification complète et nous acceptons que nos clients vérifient nos systèmes de qualité. Cette transparence permet d'instaurer la confiance indispensable à la réussite des partenariats dans le domaine de l'aérospatiale.

Comment le prototypage rapide améliore-t-il l'efficacité de l'usinage CNC dans l'aérospatiale ?

Avez-vous déjà été confronté à des délais de fabrication aérospatiale serrés tout en luttant contre des défauts de conception découverts trop tard ? Ou peut-être avez-vous connu la frustration de changements de production coûteux alors que des problèmes n'avaient pas été identifiés au cours de la phase de conception ? Ces défis peuvent faire dérailler même les projets aérospatiaux les plus méticuleusement planifiés.

Le prototypage rapide améliore considérablement l'efficacité de l'usinage CNC dans l'aérospatiale en permettant aux ingénieurs de tester les conceptions avant la production complète, en réduisant les erreurs coûteuses, en accélérant les cycles de développement et en permettant la validation de géométries complexes. Cette approche permet de réduire le temps de fabrication global jusqu'à 70% tout en améliorant la qualité des pièces finales.

L'intersection du prototypage rapide et de la fabrication aérospatiale

Le prototypage rapide a révolutionné notre approche de la fabrication de composants aérospatiaux. En créant rapidement des modèles physiques à partir de conceptions numériques, nous pouvons valider des concepts avant de nous engager dans des séries de production coûteuses. Dans l'industrie aérospatiale, où la précision n'est pas négociable et où les coûts des matériaux sont considérables, cette approche apporte une valeur ajoutée considérable.

Mon équipe chez PTSMAKE utilise régulièrement des techniques de prototypage rapide pour aider nos clients de l'aérospatiale à optimiser leurs pièces avant la production à grande échelle. La possibilité de tenir, de tester et d'évaluer physiquement les composants améliore considérablement le produit final tout en réduisant le délai de développement global.

Avantages de l'intégration du prototypage rapide dans l'usinage CNC aérospatial

L'industrie aérospatiale exige des normes de qualité exceptionnelles et le prototypage rapide offre plusieurs avantages clés :

Validation de la conception: Les ingénieurs peuvent rapidement tester plusieurs itérations de la conception d'un composant sans avoir à supporter les coûts associés à la production de séries complètes.

Tests de géométrie complexe: Les composants aérospatiaux présentent souvent des géométries complexes qu'il est difficile de visualiser avec un logiciel de CAO. Les prototypes rapides permettent aux ingénieurs de vérifier que ces formes complexes fonctionnent comme prévu.

Optimisation du poids: Dans les applications aérospatiales, chaque gramme compte. Le prototypage permet de réduire le poids avec précision tout en préservant l'intégrité structurelle.

Tests fonctionnels: Essentiels pour les applications aérospatiales, les prototypes peuvent faire l'objet d'essais initiaux pour vérifier les performances dans les conditions d'exploitation.

Validation de la sélection des matériaux: Les matériaux ne se comportent pas tous de la même manière lorsqu'ils sont usinés. Le prototypage permet aux ingénieurs de confirmer les choix de matériaux avant de s'engager dans des alliages coûteux de qualité aérospatiale.

Technologies de prototypage rapide dans les applications aérospatiales

Plusieurs fabrication additive9 sont couramment utilisées parallèlement à l'usinage CNC traditionnel pour le prototypage aérospatial :

| Technologie | Avantages | Applications typiques |

|---|---|---|

| Modélisation par dépôt en fusion (FDM) | Faible coût, délai d'exécution rapide | Modèles conceptuels, essais d'ajustement |

| Frittage sélectif par laser (SLS) | Bonne résistance, aucune structure de soutien n'est nécessaire | Prototypes fonctionnels, géométries complexes |

| Frittage direct de métaux par laser (DMLS) | Création directe de pièces métalliques, haute précision | Pièces finales, composants métalliques complexes |

| Stéréolithographie (SLA) | Excellente finition de surface, grande précision | Modèles visuels, patrons pour le moulage |

| Usinage CNC | Haute précision, matériaux de production réels | Prototypes fonctionnels, production en petite quantité |

Rationaliser les cycles de développement grâce au prototypage rapide

L'un des avantages les plus significatifs que j'ai observés est la façon dont le prototypage rapide comprime les délais de développement. Les cycles de développement aérospatial traditionnels duraient souvent des années, mais avec le prototypage avancé, nous pouvons réduire ce délai de façon spectaculaire.

Processus d'itération de la conception accélérée

Le processus de conception traditionnel pouvait prendre des mois entre les itérations, les équipes attendant les prototypes usinés. Aujourd'hui, nous pouvons produire des prototypes en quelques jours, voire en quelques heures, ce qui permet :

- Un retour d'information plus rapide sur la conception: Les ingénieurs reçoivent rapidement les pièces physiques, ce qui leur permet d'améliorer rapidement la conception.

- Développement parallèle: Plusieurs variantes de conception peuvent être testées simultanément.

- Détection précoce des problèmes: Les problèmes qui pourraient n'apparaître qu'en cours de fabrication sont identifiés avant le début de la production.

Chez PTSMAKE, nous avons mis en œuvre une approche hybride qui combine le prototypage rapide et l'usinage CNC traditionnel. Cela permet à nos clients de l'aérospatiale de valider rapidement leurs conceptions à l'aide d'un prototypage rentable, puis de passer en toute transparence à l'usinage CNC de précision pour les pièces finales.

Implications en termes de coûts et considérations relatives au retour sur investissement

Les avantages financiers de l'intégration du prototypage rapide sont considérables :

- Réduction des taux de rebut: L'identification des problèmes avant la production permet de réduire les déchets.

- Réduction des coûts d'outillage: Les modifications apportées pendant la phase de prototypage permettent d'éviter des modifications coûteuses de l'outillage par la suite.

- Réduction des temps d'arrêt de la production: Des conceptions bien testées réduisent la probabilité d'arrêts de production.

- Utilisation optimisée des matériaux: Le prototypage aide les ingénieurs à développer des pièces qui utilisent les matériaux de manière plus efficace.

Stratégie de mise en œuvre dans le monde réel

Pour maximiser les avantages du prototypage rapide dans l'usinage CNC aérospatial, je recommande de suivre les étapes pratiques suivantes :

Commencer par des exigences claires: Définir les paramètres de performance critiques et les critères de réussite avant de commencer le prototypage.

Choisir la bonne méthode de prototypage: Sélectionnez la technologie en fonction de ce que vous devez valider (forme, ajustement ou fonction).

Conception pour la testabilité: S'assurer que les prototypes peuvent être facilement testés par rapport aux exigences.

Planifier l'itération: Prévoyez dans le calendrier de votre projet le temps nécessaire à la réalisation de plusieurs itérations de conception.

Planification de la transition: Développer un parcours clair du prototype à la production, y compris la documentation de toutes les modifications de la conception.

Exemple de cas : Optimisation des composants de la turbine

Dans le cadre d'un projet récent à PTSMAKE, nous avons aidé un client de l'aérospatiale à optimiser un composant de turbine complexe. Dans un premier temps, nous avons créé des prototypes rapides en utilisant la technologie SLS pour valider la conception de base. Après trois itérations de conception, nous sommes passés aux prototypes DMLS pour les tests fonctionnels. Enfin, nous sommes passés à l'usinage CNC à 5 axes pour les pièces de production en alliage de titane. Cette approche a permis de réduire le temps de développement de 60% et de diminuer les coûts de production en identifiant et en résolvant les problèmes de flux avant la production complète.

La clé du succès dans la fabrication aérospatiale n'est pas seulement de disposer d'une technologie de pointe, c'est de savoir comment intégrer diverses technologies dans un processus de développement cohérent. Le prototypage rapide sert de pont entre la conception et la production, garantissant que lorsque les pièces arrivent à l'étape de l'usinage CNC, elles sont optimisées à la fois pour la performance et la fabricabilité.

L'usinage CNC pour l'aérospatiale peut-il traiter des commandes à grande échelle et des commandes personnalisées ?

Vous est-il déjà arrivé d'être coincé entre le besoin d'une grande série de composants aérospatiaux et celui de pièces personnalisées hautement spécialisées, en vous demandant si un seul fabricant pouvait gérer les deux ? Le dilemme s'intensifie lorsque des délais serrés et des spécifications industrielles rigoureuses entrent en jeu, ce qui vous amène à vous demander si la flexibilité et l'échelle peuvent réellement coexister.

Oui, l'usinage CNC aérospatial moderne peut traiter efficacement les commandes à grande échelle et les commandes personnalisées. Les installations de fabrication avancées utilisent des systèmes de production évolutifs, un contrôle qualité intégré et des technologies d'usinage polyvalentes qui leur permettent de passer d'une production standardisée en grande quantité à des composants uniques spécialisés, tout en conservant une précision de qualité aérospatiale et en respectant les normes de certification.

Le spectre des échelles dans la fabrication aérospatiale

L'industrie aérospatiale présente un défi unique en ce qui concerne les exigences de fabrication. D'une part, la production d'avions commerciaux peut nécessiter des milliers de composants identiques. D'autre part, les applications aérospatiales spécialisées peuvent ne nécessiter qu'une seule pièce conçue avec précision et répondant à des spécifications uniques. Il en résulte un éventail de besoins de fabrication que peu d'industries exigent.

Capacités de production à grande échelle

Lorsque l'on parle de fabrication aérospatiale à grande échelle, il s'agit d'un volume important de production de pièces standardisées. Ces composants comprennent souvent

- Éléments du cadre structurel

- Supports de montage du moteur

- Composants de l'appareil intérieur

- Fixations et connecteurs standard

Les centres d'usinage CNC modernes conçus pour les applications aérospatiales ont évolué pour répondre à ces exigences à grande échelle grâce à plusieurs technologies clés :

- Centres d'usinage multi-axes pouvant fonctionner en continu

- Systèmes de manutention automatisés

- Capacités de chargement/déchargement robotisées

- Systèmes avancés de gestion des outils

L'efficacité de ces systèmes provient de leur capacité à maintenir une qualité constante tout en maximisant le rendement. En tant que responsable de la production aérospatiale chez PTSMAKE, j'ai pu constater que nos centres d'usinage à haute capacité peuvent produire des milliers de composants identiques avec des tolérances constamment maintenues à ±0,0005 pouce (0,0127 mm).

Traitement des commandes personnalisées

À l'autre extrémité du spectre, on trouve les commandes personnalisées et de faible volume qui peuvent impliquer.. :

- Composants de prototypes pour de nouvelles conceptions d'aéronefs

- Pièces de rechange pour les systèmes existants

- Composants d'équipements d'essai spécialisés

- Pièces uniques de recherche et de développement

La fabrication aérospatiale sur mesure nécessite une approche fondamentalement différente. Tout en utilisant une technologie CNC similaire, la méthodologie opérationnelle10 change radicalement. La programmation devient plus intensive, les temps de réglage augmentent et un outillage spécialisé peut être nécessaire.

Intégration des deux capacités

La véritable question qui se pose est la suivante : un seul fabricant peut-il gérer efficacement ces deux extrêmes ? Selon moi, les facteurs clés permettant cette double capacité sont les suivants :

Systèmes de fabrication adaptatifs

Les installations CNC aérospatiales les plus avancées mettent désormais en œuvre ce que j'appelle la "fabrication adaptative", c'est-à-dire des systèmes conçus pour passer efficacement d'un mode de production à l'autre. Il s'agit notamment de

| Capacité | Avantages à grande échelle | Avantage de la commande personnalisée |

|---|---|---|

| Polyvalence des logiciels de FAO | Programmation rapide de plusieurs pièces identiques | Programmation complexe en une seule partie |

| Fixation modulaire | Changements rapides pour les nouvelles séries de production | Maintien spécialisé pour des géométries uniques |

| Gestion de la bibliothèque d'outils | Trajets d'outils optimisés pour les grands volumes | Disponibilité d'un outillage spécialisé pour les besoins spécifiques |

| Simulation de jumeaux numériques | Optimisation de l'efficacité de la production | Vérification d'opérations complexes sur mesure |