Avez-vous du mal à choisir le bon alliage d'aluminium pour vos applications critiques dans le domaine de l'aérospatiale ou de la défense ? De nombreux ingénieurs sont confrontés à ce défi et risquent de faire échouer leur projet en choisissant des matériaux qui ne peuvent pas résister à des environnements soumis à de fortes contraintes ou répondre à des exigences précises en matière de performances.

L'aluminium 7075 est un alliage à base de zinc à haute résistance connu pour son rapport poids/résistance exceptionnel, son excellente résistance à la fatigue et sa bonne usinabilité. Principalement utilisé dans l'aérospatiale, la défense et les applications soumises à de fortes contraintes, il offre des performances supérieures là où les alliages d'aluminium standard échoueraient.

Au cours des années passées chez PTSMAKE, j'ai travaillé avec de nombreux clients qui avaient initialement négligé l'aluminium 7075 pour leurs applications critiques. Cet alliage puissant offre une résistance comparable à celle de nombreux aciers, mais pour un tiers du poids. Si vous concevez des composants qui doivent fonctionner dans des conditions extrêmes tout en conservant un poids minimal, les informations ci-dessous vous aideront à comprendre pourquoi l'aluminium 7075 pourrait être la solution idéale pour votre prochain projet.

L'aluminium 7075 est-il plus solide que l'aluminium 6061 ?

Vous êtes-vous déjà retrouvé devant les spécifications des matériaux, déchiré entre le choix de l'aluminium 7075 et 6061 pour votre projet critique ? Ce moment frustrant où vous avez besoin d'un équilibre parfait entre la résistance, le poids et le coût, mais où les fiches techniques semblent se confondre dans un désordre déroutant ?

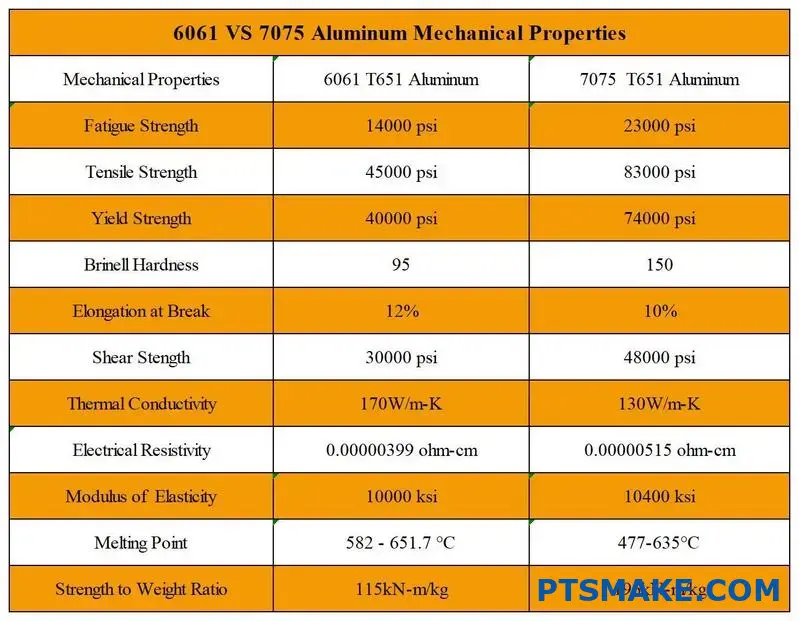

Oui, l'aluminium 7075 est nettement plus résistant que l'aluminium 6061. Le 7075 offre une résistance à la traction presque deux fois supérieure (83 000 psi contre 45 000 psi) et une limite d'élasticité supérieure, ce qui le rend idéal pour les applications soumises à de fortes contraintes dans l'aérospatiale et la défense, tandis que le 6061 offre une meilleure résistance à la corrosion et une meilleure soudabilité à un coût inférieur.

Comprendre les désignations des alliages d'aluminium

Avant de se plonger dans la comparaison des résistances, il est important de comprendre ce que ces chiffres signifient réellement. Le système de désignation à 4 chiffres des alliages d'aluminium a été mis au point par l'Association de l'aluminium pour classer les différentes compositions d'aluminium et leurs propriétés.

Le premier chiffre indique le principal élément d'alliage. Le 6061 et le 7075 sont des alliages corroyés, le "6" signifiant que le magnésium et le silicium sont les principaux éléments d'alliage, tandis que le "7" indique que le zinc est le principal élément d'addition. Le deuxième chiffre indique les modifications apportées à l'alliage d'origine ou les limites d'impureté, tandis que les deux derniers chiffres identifient l'alliage spécifique au sein de la série.

Comparaison des propriétés mécaniques

Lors de la comparaison des caractéristiques de résistance, plusieurs paramètres clés doivent être évalués :

Résistance à la traction

La résistance à la traction de l'aluminium 7075 est nettement supérieure à celle de l'aluminium 6061, en particulier à l'état T6 :

| Propriété | 7075-T6 | 6061-T6 | Différence |

|---|---|---|---|

| Résistance ultime à la traction | 83 000 psi (572 MPa) | 45 000 psi (310 MPa) | ~84% plus fort |

| Limite d'élasticité | 73 000 psi (503 MPa) | 40 000 psi (276 MPa) | ~83% plus fort |

| Allongement à la rupture | 11% | 12% | Ductilité similaire |

D'après mon expérience des composants aérospatiaux chez PTSMAKE, cette résistance supérieure à la traction fait du 7075 le choix privilégié pour les applications structurellement critiques où la défaillance n'est pas envisageable.

Comparaison de la dureté

La dureté est étroitement liée à la résistance à l'usure et à l'usinabilité :

| Alliage | Dureté Brinell | Rockwell B |

|---|---|---|

| 7075-T6 | 150 | 87 |

| 6061-T6 | 95 | 60 |

Cette différence substantielle de dureté explique pourquoi le 7075 est souvent spécifié pour des composants soumis à des conditions d'usure élevées.

Résistance à la fatigue

Pour les composants soumis à des charges cycliques, la résistance à la fatigue devient critique. Le 7075-T6 offre une résistance à la fatigue d'environ 23 000 psi (159 MPa) à 5×10^8 cycles, contre 14 000 psi (96 MPa) pour le 6061-T6. Cette limite d'endurance1 Cet avantage rend le 7075 particulièrement utile dans des applications telles que les composants structurels d'avions et les pièces de véhicules à haute performance.

Composition chimique et son impact sur la résistance

La composition chimique influence directement les caractéristiques de performance :

| Élément | 7075 (%) | 6061 (%) | Effet sur les propriétés |

|---|---|---|---|

| Zinc | 5.1-6.1 | 0,25 max | Élément de renforcement principal dans le 7075 |

| Magnésium | 2.1-2.9 | 0.8-1.2 | Contribue à la solidité et à la résistance à la corrosion |

| Cuivre | 1.2-2.0 | 0.15-0.4 | Augmente la résistance mais réduit la résistance à la corrosion |

| Silicium | 0,4 max | 0.4-0.8 | Élément d'alliage primaire avec le Mg dans le 6061 |

La teneur plus élevée en zinc du 7075 augmente le potentiel de durcissement par précipitation, tandis que l'ajout de cuivre améliore encore la résistance au détriment d'une certaine résistance à la corrosion.

Considérations relatives à l'application au-delà de la résistance

Si l'aluminium 7075 est manifestement plus résistant, la résistance n'est pas le seul facteur qui entre en ligne de compte dans le choix du matériau :

Usinabilité

Malgré sa dureté plus élevée, l'aluminium 7075 s'usine exceptionnellement bien. Chez PTSMAKE, nous avons constaté qu'avec des paramètres de coupe appropriés, l'aluminium 7075 peut souvent être usiné plus efficacement que l'aluminium 6061, car il produit des copeaux plus propres et permet des taux d'enlèvement de matière agressifs. Cependant, l'usure de l'outil est généralement plus importante avec l'aluminium 7075.

Soudabilité

Le matériau 6061 présente un avantage certain en termes de soudabilité. Il peut être facilement soudé à l'aide de méthodes conventionnelles telles que le TIG et le MIG. En revanche, le 7075 est considéré comme l'un des alliages d'aluminium les plus difficiles à souder en raison de sa forte teneur en zinc, qui contribue à la vulnérabilité à la fissuration à chaud.

Résistance à la corrosion

Le 6061 offre généralement une meilleure résistance à la corrosion, en particulier dans les environnements marins. Le 7075, en particulier avec sa teneur plus élevée en cuivre, nécessite une protection supplémentaire comme l'anodisation ou le revêtement de conversion dans les environnements corrosifs.

Considérations sur les coûts

La différence de prix entre ces alliages peut être significative, le 7075 coûtant généralement 30-50% de plus que le 6061. Cette différence de coût rend le 6061 plus économique pour les applications où sa résistance modérée est suffisante.

Faire le bon choix pour votre application

Le choix entre ces alliages doit être fonction de l'application :

- Choisissez le 7075 lorsque : La résistance maximale et la résistance à la fatigue sont primordiales, le poids est critique et le coût plus élevé est justifié par les exigences de performance.

- Choisissez le 6061 lorsque : Une résistance modérée est suffisante, la soudabilité est nécessaire, la résistance à la corrosion est importante, ou les contraintes budgétaires sont importantes.

Dans le domaine de la fabrication de précision, il existe rarement une solution unique. En sélectionnant soigneusement les matériaux en fonction des exigences spécifiques de l'application, nous pouvons optimiser à la fois les performances et la rentabilité.

À quoi sert l'aluminium 7075 ?

Vous êtes-vous déjà demandé pourquoi certains composants aérospatiaux ne se brisent pas sous l'effet de contraintes extrêmes ? Ou pourquoi les vélos de montagne haute performance peuvent supporter de telles contraintes sans se briser ? Le matériau apparemment magique qui est à l'origine de ces merveilles d'ingénierie passe souvent inaperçu, alors qu'il est crucial pour d'innombrables applications où la défaillance n'est pas envisageable.

L'aluminium 7075 est principalement utilisé dans les applications aérospatiales, militaires, de transport et d'équipement sportif où un rapport résistance/poids élevé est essentiel. Cet alliage d'aluminium offre des propriétés mécaniques exceptionnelles, notamment une résistance supérieure comparable à celle de nombreux aciers, tout en conservant les caractéristiques de légèreté de l'aluminium.

Principales applications de l'aluminium 7075

Applications dans l'industrie aérospatiale

L'industrie aérospatiale est en fait le berceau de l'aluminium 7075. Développé dans les années 1940, cet alliage est rapidement devenu le matériau de prédilection pour les composants structurels des avions. Lorsque vous construisez un produit qui doit être à la fois léger et incroyablement solide, l'aluminium 7075 est souvent la solution idéale.

Dans les avions modernes, vous trouverez cet alliage à haute résistance dans.. :

- Cadres et cloisons du fuselage

- Barres d'aile et longerons

- Composants du train d'atterrissage

- Supports structurels

Ce qui rend le 7075 particulièrement précieux pour les applications aérospatiales, c'est son excellente résistance à la fatigue. Les composants des avions subissent d'innombrables cycles de contraintes au cours de leur durée de vie, et cet alliage maintient son intégrité structurelle à travers ces cycles de charge répétés mieux que de nombreux matériaux alternatifs.

Applications militaires et de défense

Le secteur militaire exploite les propriétés uniques de l'aluminium 7075 pour diverses applications où les performances ne peuvent être compromises. Dans le cadre de mon travail avec les entreprises du secteur de la défense au sein de PTSMAKE, j'ai pu constater de visu à quel point cet alliage est crucial :

- Composants de blindage

- Structures d'avions militaires

- Composants de missiles

- Équipement tactique

La combinaison d'une résistance élevée à la traction et d'une bonne résistance balistique2 rend l'aluminium 7075 particulièrement utile pour les applications de protection. Bien qu'il ne soit généralement pas utilisé comme matériau d'armure principal, il constitue un excellent support structurel dans les systèmes d'armures composites.

Utilisations dans l'industrie des transports

Au-delà de l'aérospatiale, l'industrie des transports adopte largement l'aluminium 7075 lorsqu'il est essentiel de réduire le poids sans compromettre la résistance :

| Demande de transport | Avantages de l'aluminium 7075 |

|---|---|

| Pièces automobiles de haute performance | Amélioration du rendement énergétique et de l'accélération |

| Composants de voitures de course | Rapport résistance/poids supérieur, meilleure tenue de route |

| Cadres de VTT | Durabilité et légèreté |

| Composants marins | Résistance à la corrosion par trempe |

L'industrie automobile, en particulier les véhicules de course et de haute performance, utilise des composants en 7075 pour réduire le poids sans sacrifier l'intégrité structurelle. Bien qu'il soit généralement plus cher que les autres alliages d'aluminium, les avantages en termes de performances justifient souvent le coût dans les applications spécialisées.

Applications de l'équipement sportif

L'industrie des articles de sport a adopté l'aluminium 7075 pour les équipements haut de gamme où la performance compte le plus :

- Matériel d'escalade (mousquetons, piolets)

- Composants haut de gamme pour le tir à l'arc

- Battes de baseball et de softball

- Moulinets et composants de pêche haut de gamme

Pour ces applications, la combinaison de la résistance, du poids et de la durabilité fait de l'aluminium 7075 la solution idéale. Chez PTSMAKE, nous avons produit des composants de précision pour des fabricants d'articles de sport qui n'exigent rien de moins qu'une performance parfaite de leurs matériaux.

Considérations relatives à la fabrication de l'aluminium 7075

Les défis de l'usinage

Bien que le 7075 offre des propriétés mécaniques exceptionnelles, il présente des défis uniques lors des processus d'usinage. La dureté même qui le rend précieux le rend également plus difficile à usiner que les alliages d'aluminium plus souples.

D'après mon expérience à PTSMAKE, l'usinage réussi de l'aluminium 7075 nécessite :

- Choix approprié de l'outil (les outils en carbure sont souvent les plus performants)

- Vitesses de coupe et avances appropriées

- Des stratégies de refroidissement efficaces pour gérer l'accumulation de chaleur

- Fixation spécialisée pour minimiser le mouvement des pièces à usiner

La tendance du matériau à se durcir sous l'effet du travail signifie que les stratégies d'usinage doivent être soigneusement planifiées afin d'éviter de créer des difficultés supplémentaires au cours du processus de fabrication.

Considérations relatives au traitement thermique

L'un des aspects les plus importants du travail avec l'aluminium 7075 est le traitement thermique approprié. Le traitement le plus courant est le T6, qui offre un équilibre optimal entre résistance et stabilité dimensionnelle.

Le processus typique de traitement thermique comprend

- Traitement thermique de mise en solution (chauffage à environ 900°F)

- Trempe (refroidissement rapide)

- Vieillissement artificiel (réchauffement contrôlé)

Ce processus transforme radicalement les propriétés du matériau, augmentant la résistance à la traction d'environ 33 000 psi à l'état recuit à plus de 83 000 psi à l'état T6. Cependant, le processus doit être contrôlé avec précision pour éviter d'introduire des changements dimensionnels qui pourraient affecter les tolérances des pièces finales.

Comparaison entre l'aluminium 7075 et l'acier : Lequel a les meilleures propriétés ?

Vous est-il déjà arrivé de devoir choisir entre l'aluminium 7075 et l'acier pour votre projet ? La difficulté est réelle - trouver un équilibre entre les exigences de poids et les besoins de résistance tout en restant dans les limites du budget peut sembler un casse-tête impossible, en particulier lorsque les délais sont imminents.

Bien que l'aluminium 7075 ne soit pas universellement plus résistant que l'acier, il offre un rapport résistance/poids supérieur. Une pièce d'aluminium 7075 pèse environ un tiers du poids de l'acier pour une résistance comparable dans certaines applications, ce qui en fait un matériau idéal pour l'aérospatiale et les applications à hautes performances où le poids est important.

Décomposition des propriétés : Aluminium 7075 vs. acier

Lorsque l'on compare des matériaux tels que l'aluminium 7075 et l'acier, il faut prendre en compte de multiples propriétés au-delà des chiffres bruts de résistance. Ayant beaucoup travaillé avec ces deux matériaux dans le cadre de divers projets de fabrication de précision, j'ai appris que le contexte est extrêmement important.

Comparaison de la résistance à la traction

La résistance à la traction de l'aluminium 7075-T6 (la trempe la plus courante) est généralement comprise entre 510 et 540 MPa (74 000 et 78 000 psi). Ce chiffre est impressionnant pour un alliage d'aluminium, mais de nombreux aciers le dépassent :

| Matériau | Résistance à la traction (psi) | Résistance à la traction (MPa) |

|---|---|---|

| Aluminium 7075-T6 | 74,000-78,000 | 510-540 |

| Acier doux (A36) | 58,000-80,000 | 400-550 |

| Acier 4140 (traité thermiquement) | 150,000-165,000 | 1,035-1,140 |

| Acier inoxydable 304 | 85,000 | 585 |

Comme vous pouvez le constater, si l'aluminium 7075 est plus performant que certains aciers doux, de nombreux alliages d'acier ont une résistance à la traction nettement supérieure. Toutefois, la résistance à la traction ne suffit pas à elle seule à rendre compte de la situation.

Rapport force/poids : Le facteur critique

L'aluminium 7075 se distingue véritablement par son rapport résistance/poids exceptionnel. Avec une densité de seulement 2,81 g/cm³ contre 7,85 g/cm³ pour l'acier, l'aluminium 7075 offre une résistance remarquable pour un tiers du poids.

Pour force spécifique3 calculs :

- Aluminium 7075-T6 : ~196 kN-m/kg

- Acier (varie selon le type) : ~154 kN-m/kg pour les aciers à haute résistance

Cette propriété fait de l'aluminium 7075 le matériau de prédilection de PTSMAKE lorsque nous fabriquons des composants aérospatiaux, des équipements sportifs ou toute autre application où la réduction du poids est essentielle sans sacrifier l'intégrité structurelle.

Limite d'élasticité et dureté

La limite d'élasticité indique le moment où un matériau commence à se déformer de façon permanente. L'aluminium 7075-T6 a une limite d'élasticité d'environ 503 MPa (73 000 psi), ce qui est comparable à de nombreux aciers mais inférieur aux alliages d'acier à haute résistance.

En ce qui concerne la dureté, l'aluminium 7075-T6 mesure généralement 150 Brinell, tandis que l'aluminium 7075-T6 est plus dur que l'aluminium 7075-T6 :

- Acier doux : 120 Brinell

- Acier traité thermiquement : 280-600 Brinell (selon l'alliage et le traitement)

Différences de performance environnementale

Résistance à la corrosion

L'acier a généralement besoin de traitements ou de revêtements supplémentaires pour résister à la corrosion, tandis que l'aluminium forme naturellement une couche d'oxyde qui lui confère une certaine protection inhérente. Cependant, l'aluminium 7075 est en fait plus sensible à la corrosion que de nombreux autres alliages d'aluminium en raison de sa teneur élevée en cuivre.

D'après mon expérience de fabrication chez PTSMAKE, nous recommandons souvent d'anodiser les composants en aluminium 7075 ou d'appliquer d'autres finitions protectrices lorsqu'ils sont exposés à des environnements difficiles. Pour les composants en acier, la galvanisation ou des revêtements spécialisés sont généralement nécessaires.

Performance en matière de température

L'acier conserve généralement mieux ses propriétés structurelles à des températures extrêmes :

| Matériau | Performance à basse température | Performance à haute température |

|---|---|---|

| Aluminium 7075 | Excellent jusqu'à des températures cryogéniques | Perte de résistance au-dessus de 93°C (200°F) |

| Acier (typique) | Bon à basse température | Maintien de la résistance jusqu'à 538°C (1000°F) |

Cette différence de température devient critique dans les applications à température de fonctionnement élevée, où l'acier reste souvent le choix préféré malgré son inconvénient de poids.

Considérations relatives au coût et à l'usinabilité

L'aluminium 7075 est généralement plus cher que les aciers courants mais offre une excellente usinabilité. Chez PTSMAKE, nous avons constaté que le coût plus élevé du matériau 7075 est souvent compensé par :

- Réduction du temps d'usinage et de l'usure des outils

- Réduction des coûts de transport grâce à un poids plus léger

- Réduction de la consommation d'énergie dans les applications mobiles

- Pas besoin de peinture (bien que l'anodisation soit recommandée)

Le choix du matériau dépend en fin de compte des exigences spécifiques de votre application. Pour les applications dans l'aérospatiale, l'automobile de haute performance ou les articles de sport où le poids est essentiel, l'aluminium 7075 s'avère souvent supérieur, bien qu'il n'ait pas les valeurs de résistance les plus élevées de l'acier.

Quels sont les avantages et les inconvénients de l'aluminium 7075 ?

Vous est-il déjà arrivé d'être déchiré entre deux choix de matériaux pour un projet critique ? Ce moment où vous avez besoin d'une résistance exceptionnelle mais où vous vous inquiétez des implications financières ou de la résistance à la corrosion ? Le choix du bon matériau peut faire la différence entre la réussite d'un projet et un échec coûteux.

L'aluminium 7075 offre un rapport poids/résistance exceptionnel et une excellente résistance à la fatigue, mais il est plus coûteux et moins facile à souder que les autres alliages d'aluminium. Sa dureté exceptionnelle le rend idéal pour les applications aérospatiales, tandis que les problèmes de corrosion peuvent être résolus par un traitement approprié.

Avantages de l'aluminium 7075

Rapport résistance/poids supérieur

Lorsque l'on compare les alliages d'aluminium, le 7075 se situe au sommet de la pyramide en termes de résistance. Avec une résistance à la traction comparable à celle de nombreux aciers, il offre cette performance pour un tiers du poids. Ce rapport exceptionnel entre la résistance et le poids le rend inestimable dans les applications où la réduction du poids est essentielle mais où la résistance ne peut être compromise.

Dans le cadre de mon travail avec les clients de l'aérospatiale chez PTSMAKE, j'ai pu constater de première main que cette propriété du matériau se traduit par des économies de carburant et une augmentation de la capacité de charge utile. Le matériau y parvient grâce à sa composition à base de zinc, qui crée un effet unique d'adhérence et de résistance à la corrosion. durcissement par précipitation4 qui renforce la microstructure de l'aluminium.

Excellente résistance à la fatigue

Une autre propriété remarquable de l'aluminium 7075 est sa remarquable résistance à la fatigue. Les composants soumis à des cycles répétés de chargement et de déchargement tombent généralement en panne bien plus tôt que ne le laissent supposer leurs valeurs nominales de charge statique. Cependant, l'aluminium 7075 conserve son intégrité de manière impressionnante dans ces conditions.

Cette propriété est particulièrement précieuse dans les applications soumises à des vibrations ou à des charges cycliques, comme par exemple :

- Composants structuraux d'aéronefs

- Pièces automobiles de haute performance

- Matériel de sport (cadres de bicyclettes, matériel d'escalade)

- Équipement militaire

Haute usinabilité

Malgré sa dureté, l'aluminium 7075 s'usine assez bien lorsque des techniques appropriées sont utilisées. Il convient donc à la création de composants complexes avec des tolérances serrées. Chez PTSMAKE, nous procédons régulièrement à l'usinage CNC de composants en 7075 dont les caractéristiques requièrent une précision de ±0,005 mm.

Le matériau se coupe proprement avec un outillage approprié et répond bien aux approches d'usinage traditionnelles et modernes. Cette usinabilité, combinée à ses propriétés de résistance, en fait un matériau idéal pour les composants de précision complexes.

Inconvénients de l'aluminium 7075

Considérations sur les coûts

L'un des inconvénients majeurs de l'aluminium 7075 est son coût plus élevé que celui des alliages d'aluminium plus courants. Ce surcoût s'explique par plusieurs raisons :

- Processus d'alliage plus complexe

- Demande accrue dans les industries spécialisées

- Exigences plus strictes en matière de contrôle de la qualité

Ce tableau compare les coûts relatifs approximatifs des alliages d'aluminium les plus courants :

| Alliage d'aluminium | Indice de coût relatif |

|---|---|

| 1100 (pure) | 1.0 |

| 6061 | 1.3-1.5 |

| 2024 | 1.7-1.9 |

| 7075 | 2.0-2.4 |

Si cette différence de coût peut être importante pour les grandes séries, elle est souvent justifiée par les avantages en termes de performances dans les applications critiques.

Soudabilité limitée

La limite technique la plus importante de l'aluminium 7075 est peut-être sa faible soudabilité. La teneur élevée en zinc qui lui confère une résistance exceptionnelle le rend également très sensible à la fissuration des soudures et à la réduction de la résistance dans les zones affectées par la chaleur.

Cette limitation signifie que les composants en 7075 nécessitent généralement d'autres méthodes d'assemblage :

- Fixation mécanique (boulons, rivets)

- Collage de l'adhésif

- Procédés spécialisés tels que le soudage par friction-malaxage

Dans certains scénarios de fabrication, cette limitation impose des changements de conception ou oblige à utiliser d'autres matériaux lorsque des assemblages soudés sont nécessaires.

Vulnérabilité à la corrosion

Bien que tous les alliages d'aluminium forment une couche d'oxyde naturelle qui offre une protection de base contre la corrosion, le 7075 est plus sensible à certains types de corrosion que d'autres alliages d'aluminium, en particulier :

- Fissuration par corrosion sous contrainte

- Corrosion par exfoliation

- Corrosion galvanique au contact de certains métaux

Cette vulnérabilité peut être atténuée par des traitements de surface appropriés tels que l'anodisation, l'alodinage ou l'application de revêtements protecteurs. Chez PTSMAKE, nous recommandons généralement d'anodiser les composants 7075 qui seront exposés à des environnements difficiles, ce qui ajoute une couche de protection tout en maintenant la précision dimensionnelle.

Considérations spécifiques à l'application

L'adéquation de l'aluminium 7075 dépend en fin de compte des exigences spécifiques de votre application. Je pense qu'il est utile de prendre en compte les facteurs suivants pour déterminer si l'aluminium 7075 est le bon choix :

Applications idéales pour l'aluminium 7075

Le matériel excelle dans les scénarios qui requièrent :

- Une résistance maximale pour un poids minimal

- Bonne résistance à la fatigue

- Excellente usinabilité pour les géométries complexes

- Aucune exigence en matière de soudage

Les applications les plus courantes sont les suivantes

- Composants structuraux d'aéronefs

- Équipements de défense

- Articles de sport haut de gamme

- Pièces de machines de précision

Quand choisir des alternatives

Envisagez d'autres alliages si votre application l'exige :

- Exigences étendues en matière de soudage (envisager 6061 ou 5052)

- Environnements corrosifs sévères sans protection de la surface

- Contraintes budgétaires pour les grandes séries

- Nécessité d'une conductivité électrique élevée (envisager 1100 ou 6101)

En évaluant soigneusement ces facteurs par rapport à vos besoins spécifiques, vous pourrez décider en toute connaissance de cause si l'aluminium 7075 est le matériau adéquat pour votre projet.

Quelle est la qualité d'aluminium la plus résistante ?

Avez-vous déjà travaillé sur un projet qui nécessitait une résistance extrême de l'aluminium, mais vous avez été submergé par les innombrables options d'alliage ? Vous êtes-vous déjà demandé si vous utilisiez la bonne qualité alors que l'intégrité structurelle et la sécurité ne sont pas négociables ?

La nuance d'aluminium la plus résistante disponible dans le commerce est le 7075-T6. Cet alliage d'aluminium à haute résistance contient du zinc comme principal élément d'alliage et offre une résistance à la traction allant jusqu'à 572 MPa (83 000 psi), ce qui le rend idéal pour les applications aérospatiales, militaires et soumises à de fortes contraintes.

Comprendre les caractéristiques de résistance supérieure de l'aluminium 7075

Lorsque l'on parle d'alliages d'aluminium à hautes performances, le 7075 se classe systématiquement en tête pour sa résistance. Ayant beaucoup travaillé avec différents métaux pour la fabrication de précision, j'ai vu l'aluminium 7075 surpasser la plupart des autres qualités d'aluminium dans des applications exigeantes.

La résistance exceptionnelle de l'aluminium 7075 provient de sa composition unique. Il contient environ 5,1-6,1% de zinc, 2,1-2,9% de magnésium, 1,2-2,0% de cuivre et de plus petites quantités de chrome, de manganèse et de titane. Cette formule riche en zinc crée un alliage qui peut être traité thermiquement pour obtenir des propriétés mécaniques exceptionnelles.

La désignation de la trempe T6 (7075-T6) indique un processus de traitement thermique spécifique qui maximise la résistance de l'alliage. Ce processus implique un traitement thermique de mise en solution suivi d'un vieillissement artificiel. Il en résulte un alliage d'aluminium dont la résistance à la traction est comparable à celle de nombreux aciers, mais dont le poids est inférieur d'un tiers.

Propriétés mécaniques qui distinguent le 7075

Les propriétés mécaniques impressionnantes de l'aluminium 7075-T6 le distinguent des autres qualités :

| Propriété | 7075-T6 Valeur | Comparaison avec 6061-T6 |

|---|---|---|

| Résistance à la traction | 83 000 psi (572 MPa) | ~1,8x plus fort |

| Limite d'élasticité | 73 000 psi (503 MPa) | ~2x plus fort |

| Dureté (Brinell) | 150 HB | ~1,9x plus dur |

| Résistance à la fatigue | 23 000 psi (159 MPa) | ~1,6x meilleur |

Ces chiffres sont éloquents : l'alliage 7075-T6 offre une résistance presque deux fois supérieure à celle de l'alliage 6061-T6, largement utilisé, tout en conservant l'avantage de la légèreté de l'aluminium par rapport à l'acier.

Applications exigeant l'aluminium le plus résistant

Utilisations dans le domaine de l'aérospatiale et de la défense

L'industrie aérospatiale a été le premier moteur du développement du 7075 dans les années 1940. Aujourd'hui, cet alliage continue d'être crucial pour :

- Composants structuraux d'aéronefs

- Équipement militaire et blindage

- Composants de missiles

- Cadres et cloisons du fuselage

Chez PTSMAKE, j'ai vu de nombreux projets aérospatiaux spécifier l'aluminium 7075 pour des composants où la défaillance n'est pas envisageable. L'excellent rapport résistance/poids de l'alliage le rend inestimable pour réduire le poids des avions tout en maintenant l'intégrité structurelle.

Équipement sportif exigeant des performances maximales

Les propriétés exceptionnelles de l'aluminium 7075 l'ont rendu populaire dans les équipements sportifs de haute performance :

- Cadres et composants de vélos de montagne

- Matériel d'escalade (mousquetons, piolets)

- Elévateurs professionnels pour le tir à l'arc

- Crosse haut de gamme

Les fabricants d'équipements sportifs apprécient la capacité du 7075 à résister à des forces intenses tout en restant léger, ce qui donne aux athlètes un avantage compétitif.

Limites de l'aluminium 7075 malgré sa résistance

Bien que le matériau 7075 offre une résistance inégalée, il ne convient pas à toutes les applications. Il est essentiel de comprendre ses limites pour bien choisir le matériau :

Défis en matière de résistance à la corrosion

L'un des inconvénients majeurs du 7075 est sa résistance à la corrosion relativement faible par rapport à d'autres alliages d'aluminium, en particulier ceux des séries 5000 et 6000. La teneur élevée en cuivre rend l'alliage sensible à la corrosion. fissuration par corrosion sous contrainte5 et la corrosion par exfoliation, en particulier dans les environnements marins.

Dans mon expérience de l'usinage de précision, nous recommandons souvent des traitements de protection supplémentaires pour les pièces en 7075 exposées à des environnements corrosifs :

- Anodisation (Type II ou Type III)

- Revêtement de conversion au chromate d'alodine

- Systèmes d'apprêt et de peinture

- Protocoles d'entretien et d'inspection réguliers

Considérations relatives à la fabrication et à la soudabilité

Une autre limite est la difficulté de fabrication. Les propriétés mêmes qui confèrent à l'acier 7075 sa résistance le rendent également plus résistant :

- Plus difficile à usiner (nécessitant un outillage spécialisé)

- Difficile à souder avec des méthodes conventionnelles

- Plus susceptible de se déformer pendant le traitement thermique

- Généralement plus cher que les autres qualités d'aluminium

Pour les géométries complexes nécessitant un soudage, nous suggérons souvent des alliages alternatifs comme le 6061 ou des approches de conception composite pour éviter ces limitations.

Comparaison entre le 7075 et d'autres alliages d'aluminium à haute résistance

Si l'alliage 7075 est généralement considéré comme l'alliage d'aluminium le plus résistant, plusieurs autres options de haute performance méritent d'être prises en considération :

| Alliage | Résistance à la traction | Principaux avantages | Applications courantes |

|---|---|---|---|

| 7075-T6 | 83 000 psi | Résistance maximale | Aérospatiale, militaire |

| 2024-T3 | 65 000 psi | Meilleure résistance à la fatigue | Structures d'aéronefs |

| 7068-T6511 | 97 000 psi | Résistance la plus élevée de la spécialité | Tir de compétition |

| 6061-T6 | 45 000 psi | Meilleure résistance à la corrosion | Objectif général |

| 5083-H321 | 46 000 psi | Résistance supérieure à la corrosion marine | Construction navale, marine |

L'alliage 7068 mérite une mention spéciale car il s'agit d'une variante spécialisée qui peut dépasser la résistance de l'alliage 7075 sous certaines formes, bien qu'il soit moins répandu et nettement plus cher, ce qui le rend impraticable pour la plupart des applications commerciales.

Sécurité et gestion des risques liés au soudage de l'aluminium 7075 ?

Avez-vous déjà essayé de souder de l'aluminium 7075 pour vous retrouver avec des soudures fissurées et un soupir de frustration ? Ou peut-être vous êtes-vous demandé pourquoi votre chef d'atelier interdit strictement le soudage de cet alliage particulier malgré sa popularité dans les applications aérospatiales ?

Le soudage de l'aluminium 7075 comporte des risques importants pour la sécurité, notamment la production de fumées toxiques, les risques d'incendie dus aux points de fusion bas et les défaillances structurelles potentielles. Une ventilation adéquate, des EPI spécialisés, des systèmes d'extinction des incendies et une formation complète des opérateurs sont des stratégies de gestion des risques essentielles pour atténuer ces dangers.

Identification des principaux risques de sécurité liés au soudage de l'aluminium 7075

Lorsqu'il s'agit de souder de l'aluminium 7075, les problèmes de sécurité vont bien au-delà des difficultés techniques. En travaillant avec des clients des secteurs de l'aérospatiale et de la défense chez PTSMAKE, j'ai observé plusieurs risques critiques qui doivent être pris en compte avant toute tentative de soudage.

Génération de fumées toxiques

L'aluminium 7075 contient du zinc (5.1-6.1%), du magnésium (2.1-2.9%) et du cuivre (1.2-2.0%) qui se vaporisent aux températures de soudage. Ces vapeurs peuvent conduire à un état connu sous le nom de fièvre des fumées métalliques6 - une maladie pseudo-grippale qui survient lorsque les soudeurs inhalent ces fumées d'oxyde de métal. Les symptômes apparaissent généralement 4 à 12 heures après l'exposition :

- Fièvre et frissons

- Goût métallique dans la bouche

- Fatigue et douleurs musculaires

- Nausées et maux de tête

Bien que généralement temporaire, une exposition répétée peut entraîner des problèmes respiratoires à long terme et une susceptibilité accrue aux infections pulmonaires.

Risques d'incendie et d'explosion

Le point de fusion relativement bas de l'aluminium (par rapport à l'acier) crée des risques d'incendie importants. En outre, la poussière d'aluminium est hautement combustible. Pendant les opérations de soudage, ces facteurs créent des conditions dangereuses :

- L'aluminium en fusion peut enflammer des matériaux inflammables à une certaine distance.

- Les particules d'aluminium peuvent former des mélanges explosifs avec l'air

- Le contact de l'eau avec l'aluminium en fusion peut provoquer de violentes explosions de vapeur.

Risques liés à l'intégrité structurelle

Ce qui est peut-être le plus préoccupant du point de vue de la sécurité, c'est la probabilité d'une défaillance structurelle post-soudure. La zone affectée par la chaleur devient nettement plus faible que le matériau de base, ce qui crée des points de rupture potentiels qui peuvent ne pas être immédiatement visibles. Cela pose de sérieux problèmes de sécurité dans les applications porteuses.

Équipement de sécurité essentiel pour la manipulation de l'aluminium 7075

Lorsque nous travaillons avec de l'aluminium 7075 chez PTSMAKE, nous mettons en œuvre des protocoles de sécurité complets, même si nous usinons ce matériau plutôt que de le souder. Pour ceux qui doivent essayer de souder, ces mesures de sécurité ne sont pas négociables :

Systèmes de protection respiratoire

Les masques de soudage standard sont insuffisants pour le soudage de l'aluminium 7075. L'équipement requis comprend

- Respirateur à adduction d'air filtré (PAPR) avec des filtres appropriés pour les fumées métalliques

- Systèmes d'alimentation en air extérieur pour les espaces clos

- Équipement de surveillance de l'air sur le lieu de travail pour vérifier les niveaux d'exposition sûrs

Exigences en matière d'EPI spécialisés

Outre la protection respiratoire, les équipements de protection individuelle spécialisés sont essentiels :

- Vêtements résistants au feu couvrant toute la peau

- Gants de soudure spécialisés en aluminium (généralement plus isolants que les gants de soudure standard)

- Ecrans faciaux avec des caractéristiques spécifiques pour le soudage de l'aluminium

- Tabliers et manches résistants à la chaleur

Systèmes de sécurité des installations

L'espace de travail lui-même nécessite d'importantes modifications en matière de sécurité :

| Système de sécurité | Objectif | Exigences en matière de maintenance |

|---|---|---|

| Ventilation améliorée | Élimine les fumées toxiques | Remplacement mensuel des filtres, inspection trimestrielle du système |

| Lutte contre les incendies | Contient des feux d'aluminium potentiels | Inspection annuelle, extincteurs spécialisés de classe D |

| Zones de soudage dédiées | Isole les opérations de soudage | Nettoyage quotidien, inspection régulière de la surface |

| Douche oculaire d'urgence | Traite de l'exposition aux produits chimiques | Tests hebdomadaires, inspection complète mensuelle |

Mise en œuvre de stratégies de gestion des risques

Ayant fourni des pièces de précision à des entreprises aérospatiales pendant plus de 15 ans, j'ai pu constater que des stratégies de gestion des risques appropriées font la différence entre des opérations sûres et des catastrophes sur le lieu de travail.

Formation complète des opérateurs

Toute personne qui tente de souder de l'aluminium 7075 doit recevoir une formation spécialisée allant au-delà de la certification standard en matière de soudage :

- Reconnaissance des dangers spécifiques aux matériaux

- Procédures d'intervention en cas d'urgence

- Protocoles de surveillance de la santé

- Entretien adéquat des équipements

Contrôles techniques et conception de l'espace de travail

L'aménagement de l'espace de travail joue un rôle essentiel dans l'atténuation des risques :

- Tables à courant descendant pour éloigner les fumées des zones respiratoires des opérateurs

- Barrières d'isolation thermique pour réduire le risque de propagation du feu

- Zones de travail à chaud désignées avec des surfaces non combustibles

- Systèmes d'arrêt d'urgence accessibles à partir de plusieurs endroits

Programmes de surveillance médicale

En raison des risques pour la santé associés au soudage de l'aluminium 7075, il est conseillé de mettre en place un programme de surveillance médicale :

- Test de base de la fonction pulmonaire pour les soudeurs

- Analyses sanguines régulières pour détecter l'accumulation de métaux

- Tests auditifs (le soudage de l'aluminium peut produire un bruit excessif)

- Évaluations annuelles complètes de l'état de santé

Documentation et conformité

Une documentation appropriée est essentielle pour la sécurité et le respect de la législation :

- Procédures de sécurité détaillées spécifiques à l'aluminium 7075

- Protocoles de notification et d'enquête en cas d'incident

- Audits de sécurité réguliers et suivi des mesures correctives

- Accessibilité et formation aux fiches de données de sécurité (FDS)

Autres approches pour réduire les risques de sécurité

Chez PTSMAKE, nous recommandons souvent des méthodes d'assemblage alternatives aux clients qui doivent assembler des composants en aluminium 7075. Ces alternatives réduisent considérablement les risques de sécurité tout en assurant l'intégrité structurelle requise :

- Fixation mécanique (boulons, rivets, vis)

- Collage avec des époxydes de qualité aérospatiale

- Soudage par friction-malaxage (qui fonctionne en dessous du point de fusion)

- Modifications de la conception pour éliminer la nécessité d'assembler des sections traitées thermiquement

En mettant en œuvre ces stratégies, les fabricants peuvent souvent atteindre leurs objectifs de conception sans introduire les risques de sécurité importants associés au soudage traditionnel de l'aluminium 7075.

Comment le traitement thermique affecte-t-il les propriétés de l'aluminium 7075 ?

Avez-vous déjà été confronté à des pièces en aluminium qui ne donnaient pas les résultats escomptés malgré l'utilisation d'alliages de première qualité ? Vous êtes-vous déjà demandé pourquoi un même matériau peut présenter des propriétés radicalement différentes selon les applications ? Souvent, la différence ne réside pas dans l'alliage lui-même, mais dans la manière dont il a été traité thermiquement - un facteur critique que de nombreux ingénieurs négligent jusqu'à ce que des problèmes de performance apparaissent.

Le traitement thermique transforme profondément les propriétés de l'aluminium 7075 en modifiant sa microstructure. Grâce à des processus de chauffage et de refroidissement contrôlés tels que la mise en solution, la trempe et le vieillissement, cet alliage peut atteindre une résistance jusqu'à trois fois plus élevée, une meilleure résistance à la corrosion et une meilleure usinabilité, tout en sacrifiant une partie de sa ductilité et de sa ténacité.

Comprendre les effets du traitement thermique sur l'aluminium 7075

Le traitement thermique change la donne pour l'aluminium 7075, c'est pourquoi il est si largement utilisé dans l'aérospatiale et les applications soumises à de fortes contraintes. Ayant supervisé d'innombrables projets d'usinage de précision, j'ai pu constater de visu que le bon protocole de traitement thermique peut faire la différence entre la réussite et l'échec d'une pièce.

L'objectif fondamental du traitement thermique de l'aluminium 7075 est d'optimiser ses propriétés mécaniques pour des applications spécifiques. En manipulant la microstructure de l'alliage par des changements de température contrôlés, nous pouvons améliorer sa résistance, sa dureté et d'autres caractéristiques pour répondre à des exigences élevées.

Principaux procédés de traitement thermique pour l'aluminium 7075

Le traitement thermique de l'aluminium 7075 implique généralement plusieurs processus distincts :

- Traitement thermique en solution: Chauffage de l'alliage à environ 900°F (480°C) pour dissoudre les éléments d'alliage dans une solution solide.

- Trempe: Refroidissement rapide du matériau, généralement dans l'eau, pour créer une solution solide sursaturée.

- Vieillissement: Permettre la formation de précipités dans la microstructure, soit naturellement à température ambiante, soit artificiellement à des températures élevées.

Chacune de ces étapes contribue aux propriétés finales du matériau. Les températures les plus courantes pour l'aluminium 7075 sont T6, T73 et T76, chacune offrant des propriétés différentes.

Modifications des propriétés mécaniques par traitement thermique

Le traitement thermique modifie considérablement les propriétés mécaniques de l'aluminium 7075. Le tableau suivant montre les changements de propriétés typiques entre les conditions de recuit (trempe O) et de vieillissement maximal (trempe T6) :

| Propriété | 7075-O (recuit) | 7075-T6 (vieillie au pic) | Facteur de changement |

|---|---|---|---|

| Résistance à la traction | 22 ksi (152 MPa) | 83 ksi (572 MPa) | Augmentation de 3,8 fois |

| Limite d'élasticité | 14 ksi (97 MPa) | 73 ksi (503 MPa) | Augmentation de 5,2 |

| Élongation | 16% | 11% | Diminution de 31% |

| Dureté (Brinell) | 60 | 150 | Augmentation de 2,5 fois |

Cette transformation des propriétés est due à durcissement par précipitation7où des particules nanométriques se forment dans la matrice d'aluminium, bloquant efficacement le mouvement des dislocations et renforçant l'alliage.

Effets sur les propriétés spécifiques des matériaux

Résistance et dureté

L'effet le plus spectaculaire du traitement thermique sur l'aluminium 7075 est l'augmentation de la résistance et de la dureté. Grâce à un traitement thermique approprié, la résistance à la traction peut passer d'environ 22 ksi à l'état recuit à plus de 83 ksi à l'état T6. Ce renforcement a toutefois un coût : le matériau perd généralement une partie de sa ductilité au cours du processus.

Chez PTSMAKE, nous avons constaté qu'un contrôle minutieux du processus de vieillissement est essentiel pour obtenir des propriétés de résistance homogènes. Même de petites variations de la température ou de la durée du vieillissement peuvent entraîner des différences de propriétés significatives.

Résistance à la corrosion

Le traitement thermique a un impact significatif sur la résistance à la corrosion, en particulier sur la sensibilité à la fissuration par corrosion sous contrainte (FCC). Si la trempe T6 offre une résistance maximale, elle peut être plus vulnérable à la fissuration par corrosion sous contrainte que les trempe spécialement développées, comme la trempe T73, qui sacrifie une partie de la résistance pour améliorer la résistance à la corrosion.

Stabilité dimensionnelle

Une autre considération importante est la stabilité dimensionnelle. Le traitement thermique peut induire des contraintes résiduelles et de légères modifications dimensionnelles. Pour les pièces de haute précision, il faut en tenir compte dans le processus de fabrication. Dans nos opérations d'usinage CNC de précision, nous prévoyons souvent ces changements dimensionnels lorsque nous travaillons avec du 7075 traité thermiquement.

Propriétés de fatigue

Le traitement thermique influe également sur les performances en matière de fatigue. La trempe T6 offre généralement une bonne résistance à la fatigue, mais la trempe T73 et d'autres trempe de sur-vieillissement peuvent offrir une meilleure résistance à la croissance des fissures dans les applications de charge cyclique, ce qui est crucial pour les composants aérospatiaux.

Applications pratiques des différents traitements thermiques

Différents traitements thermiques sont choisis en fonction des exigences spécifiques de l'application :

- Tempérament T6: Utilisé lorsque la résistance maximale est la priorité, comme les composants structurels de l'aérospatiale.

- T73 Temper: Sélectionné pour les applications nécessitant une meilleure résistance à la corrosion sous contrainte, bien que 10-15% la résistance soit inférieure à celle du T6.

- T76 Temper: Compromis entre la résistance T6 et la résistance à la corrosion T73

J'ai vu d'innombrables applications où le choix de la bonne trempe était crucial pour la performance de la pièce. Par exemple, lors de l'usinage de composants aérospatiaux critiques à PTSMAKE, nous recommandons souvent T73 plutôt que T6, malgré sa plus faible résistance, car la meilleure résistance à la corrosion offre une meilleure fiabilité à long terme en service.

Optimisation du traitement thermique pour des applications spécifiques

Le processus de traitement thermique peut être adapté afin d'optimiser des propriétés spécifiques pour des applications particulières. Par exemple, des modifications de la durée et de la température de vieillissement peuvent permettre d'affiner l'équilibre entre la résistance et la ténacité. Ceci est particulièrement important pour les composants qui doivent faire face à des scénarios de charge complexes.

Lorsque nous travaillons avec des clients des secteurs de l'aérospatiale ou de la défense, nous collaborons souvent avec des ingénieurs en matériaux pour mettre au point des protocoles de traitement thermique personnalisés qui permettent d'obtenir le profil de propriétés précis nécessaire à leur application spécifique.

Quels sont les défis posés par l'usinage de l'aluminium 7075 ?

Avez-vous déjà passé des heures à définir vos paramètres d'usinage pour l'aluminium 7075, pour finalement obtenir des pièces présentant un mauvais état de surface ou des problèmes dimensionnels ? Ou avez-vous vu vos coûteux outils de coupe s'user prématurément lorsque vous travaillez avec cet alliage à haute résistance ?

L'aluminium 7075 présente des défis d'usinage uniques en raison de sa résistance, de sa dureté et de ses propriétés thermiques élevées. Les difficultés les plus courantes sont l'usure rapide des outils, les problèmes de contrôle des copeaux, la formation d'arêtes rapportées, les problèmes de gestion de la chaleur, les problèmes de stabilité dimensionnelle, la formation de bavures et les problèmes d'état de surface. Un outillage, des paramètres de coupe et des stratégies d'usinage appropriés sont essentiels.

Comprendre la nature de l'aluminium 7075

Avant de se pencher sur les défis spécifiques de l'usinage, il est important de comprendre ce qui rend l'aluminium 7075 unique. Cet alliage à base de zinc contient environ 5,6% de zinc, 2,5% de magnésium, 1,6% de cuivre et de petites quantités de chrome. Ces éléments se combinent pour créer un alliage au rapport poids/résistance exceptionnel, mais ils contribuent également à ses difficultés d'usinage.

La haute résistance du 7075 (en particulier dans l'état de trempe T6) entraîne des forces de coupe qui peuvent être considérablement plus élevées que celles rencontrées avec d'autres alliages d'aluminium. Bien qu'elles ne soient pas aussi difficiles que celles du titane ou des aciers trempés, les propriétés mécaniques du 7075 le placent parmi les alliages d'aluminium les plus difficiles à usiner.

Défis de l'usinage primaire avec l'aluminium 7075

1. Usure rapide de l'outil

L'un des problèmes les plus courants lors de l'usinage de l'aluminium 7075 est l'usure accélérée des outils. La dureté de cet alliage (environ 150 Brinell à l'état T6) peut rapidement émousser les arêtes de coupe, notamment en cas d'utilisation de matériaux ou de géométries d'outils inappropriés.

Chez PTSMAKE, nous avons constaté que les outils en carbure dotés de revêtements spécialisés prolongeaient considérablement la durée de vie des outils lors de l'usinage de cet alliage. Les outils revêtus de diamant, bien que plus coûteux au départ, s'avèrent souvent rentables pour les grandes séries de production en raison de leur durée de vie prolongée et de la réduction des temps d'arrêt pour les changements d'outils.

2. Contrôle des copeaux et évacuation

L'aluminium 7075 a tendance à produire des copeaux longs et filandreux qui peuvent s'enrouler autour de l'outil ou de la pièce à usiner. Ces copeaux ne créent pas seulement des risques pour la sécurité, mais peuvent également entraîner :

- Reprise des copeaux, ce qui endommage la surface usinée

- Rupture de l'outil lorsque les copeaux obstruent les goujures

- Augmentation de la chaleur dans la zone de coupe

- Retards de production dus à l'enlèvement manuel des copeaux

Une géométrie adéquate du brise-copeaux et une pression suffisante du liquide de refroidissement sont essentielles pour relever ce défi.

3. Formation d'un bord construit (BUE)

Bordure construite8 est particulièrement problématique avec l'aluminium 7075. Pendant l'usinage, la chaleur et la pression peuvent faire adhérer le matériau de la pièce à l'arête de l'outil de coupe, créant une couche accumulée qui modifie la géométrie de l'outil. Ce phénomène se traduit par :

- Mauvais état de surface avec déchirure ou maculage

- Imprécisions dimensionnelles

- Usure accélérée de l'outil

- Résultats d'usinage incohérents

4. Gestion de la chaleur

Bien que l'aluminium ait généralement une bonne conductivité thermique, les forces de coupe élevées générées lors de l'usinage de l'aluminium 7075 produisent une chaleur importante. Cette chaleur doit être gérée efficacement pour :

- Prévenir la dilatation thermique de la pièce et les problèmes dimensionnels qui en résultent

- Éviter l'usure prématurée des outils

- Maintenir les propriétés des matériaux de la pièce finie

- Prévenir l'écrouissage de la surface usinée

Défis secondaires et considérations techniques

Problèmes de stabilité dimensionnelle

Le tableau suivant présente les défis spécifiques en matière de stabilité dimensionnelle lors de l'usinage de l'aluminium 7075 :

| Défi | Cause | Solution |

|---|---|---|

| Distorsion des parois minces | Contraintes résiduelles, forces de coupe | Usinage progressif, fixation correcte |

| Dilatation thermique | Chaleur générée lors de la coupe | Refroidissement efficace, taux d'alimentation appropriés |

| Gauchissement après usinage | Réduction des contraintes résiduelles | Détente avant l'usinage final |

| Déformation du fil | Propriétés élastiques du matériau | Techniques de filetage spécialisées, lubrification appropriée |

Questions relatives à l'état de surface

Il peut être difficile d'obtenir des finitions de surface cohérentes et de haute qualité sur l'aluminium 7075. Les propriétés du matériau peuvent entraîner plusieurs défauts de surface :

- Marques de bavardage: Ces modèles induits par les vibrations se produisent en particulier lors de l'utilisation d'outils à portée étendue ou d'une rigidité insuffisante de la pièce à usiner.

- Salissure: La ductilité du matériau peut conduire à un maculage de la surface plutôt qu'à une coupe nette.

- Marques d'alimentation: Des vitesses d'avance inadaptées peuvent laisser des traces d'outils visibles et difficiles à éliminer.

- Durcissement de la surface: Une chaleur excessive ou un outillage émoussé peuvent durcir la surface, rendant les opérations ultérieures plus difficiles.

Pour les applications aérospatiales et de haute performance, ces problèmes de finition de surface ne sont pas simplement des problèmes esthétiques - ils peuvent affecter la durée de vie, la résistance à la corrosion et les performances des composants.

Formation des bavures

La formation de bavures est un autre problème important avec l'aluminium 7075. Ces projections indésirables de matériau se forment le long des arêtes et des cannelures :

- Créer des risques de sécurité lors de la manipulation

- Interférer avec les processus d'assemblage

- Nécessitent des opérations d'ébavurage secondaires coûteuses

- Réduction de la qualité des pièces et de la précision dimensionnelle

D'après mon expérience chez PTSMAKE, la mise en œuvre de stratégies d'ébavurage directement dans le processus d'usinage CNC s'est avérée plus efficace que des opérations d'ébavurage séparées pour la plupart des composants en 7075.

Mise en œuvre pratique des solutions

La clé d'un usinage réussi de l'aluminium 7075 consiste à relever ces défis à l'aide de stratégies adaptées. Une sélection appropriée des outils, des paramètres de coupe optimisés, une application adéquate du liquide de refroidissement et une fixation appropriée sont autant d'éléments essentiels d'une stratégie d'usinage efficace pour cet alliage à hautes performances.

En comprenant ces défis et en s'y préparant, les fabricants peuvent usiner efficacement les composants en aluminium 7075 avec la précision et la qualité requises pour l'aérospatiale, la défense et d'autres applications exigeantes.

L'aluminium 7075 peut-il être anodisé pour résister à la corrosion ?

Avez-vous déjà investi dans des composants en aluminium 7075 à haute résistance pour les voir se détériorer prématurément dans des environnements difficiles ? Ou peut-être vous êtes-vous demandé pourquoi certaines pièces en aluminium résistent parfaitement à la corrosion alors que vos pièces en 7075 semblent plus vulnérables malgré tous vos efforts ?

Oui, l'aluminium 7075 peut être anodisé pour résister à la corrosion, mais avec d'importantes réserves. Si l'anodisation crée une couche d'oxyde protectrice qui améliore considérablement la résistance à la corrosion, la teneur élevée en zinc de l'aluminium 7075 le rend plus difficile à anodiser efficacement que d'autres alliages d'aluminium, ce qui nécessite des procédés spécialisés et un contrôle de qualité minutieux.

Comprendre l'anodisation de l'aluminium 7075

L'aluminium 7075 est largement utilisé dans l'aérospatiale, la défense et les applications de haute performance en raison de son rapport résistance/poids exceptionnel. Cependant, ses excellentes propriétés mécaniques s'accompagnent d'une vulnérabilité à la corrosion qui nécessite une protection, en particulier dans les environnements exigeants.

L'anodisation transforme la surface de l'aluminium en une couche d'oxyde durable et résistante à la corrosion par un processus électrochimique. Bien que cela semble simple, l'aluminium 7075 présente des défis uniques lors de l'anodisation en raison de ses éléments d'alliage, en particulier sa teneur élevée en zinc (5.1-6.1%).

La chimie de l'anodisation 7075

Lors de l'anodisation de 7075, nous transformons essentiellement la surface de l'aluminium en oxyde d'aluminium (Al₂O₃). Ce processus électrochimique se produit dans un bain d'électrolyte acide où l'aluminium agit comme l'anode d'un circuit électrique. La couche d'oxyde qui en résulte est intégrée au métal de base et n'est pas simplement un revêtement appliqué par-dessus.

La teneur élevée en zinc du 7075 affecte l'anodisation de plusieurs façons :

- Il crée des irrégularités potentielles dans la couche d'oxyde

- Elle peut conduire à hétérogénéité microstructurale9 dans le film anodique

- Il en résulte souvent une couleur moins uniforme après l'anodisation

- Il peut réduire l'épaisseur maximale réalisable par rapport à d'autres alliages.

Types d'anodisation pour l'aluminium 7075

Mon expérience auprès de nombreux clients des secteurs de l'aérospatiale et de la défense m'a permis de constater que le choix du bon type d'anodisation a un impact significatif sur le résultat de la protection contre la corrosion pour le 7075.

Anodisation de type I (acide chromique)

L'anodisation de type I produit une fine couche d'oxyde (0,00005" à 0,0001") qui offre.. :

- Excellente résistance à la fatigue

- Bonne protection contre la corrosion

- Changement dimensionnel minime

- Résistance supérieure aux fissures

Le type I est donc particulièrement adapté aux composants aéronautiques pour lesquels les propriétés de fatigue ne peuvent être compromises.

Anodisation de type II (acide sulfurique)

Le type II crée un film d'épaisseur moyenne (0,0001" à 0,001") et fournit :

- Bonne résistance à la corrosion

- Meilleure résistance à l'usure que le type I

- Capacité à accepter les colorants

- Traitement rentable

Anodisation de type III (dure)

Le type III produit la couche d'oxyde la plus épaisse (0,001" à 0,004") :

- Résistance supérieure à l'usure

- Protection renforcée contre la corrosion

- Excellente dureté

- Un changement de dimension plus important

Voici une comparaison des différents types d'anodisation pour le 7075 :

| Type d'anodisation | Épaisseur de la couche d'oxyde | Résistance à la corrosion | Résistance à l'usure | Résistance à la fatigue Impact | Meilleures applications |

|---|---|---|---|---|---|

| Type I (chromique) | 0.00005" - 0.0001" | Bon | Faible | Minime | Composants d'aéronefs, pièces critiques pour la fatigue |

| Type II (sulfurique) | 0.0001" - 0.001" | Mieux | Modéré | Modéré | Applications générales, utilisations décoratives |

| Type III (dur) | 0.001" - 0.004" | Le meilleur | Excellent | Important | Surfaces d'usure, environnements difficiles |

Défis de l'anodisation spécifiques au 7075

Chez PTSMAKE, nous avons relevé plusieurs défis lors de l'anodisation de composants 7075 pour nos clients. Les problèmes les plus courants sont les suivants :

1. Exigences en matière de préparation de la surface

7075 exige une préparation méticuleuse de la surface. Les contaminants, les marques d'usinage ou les rayures sont amplifiés après l'anodisation. Cela nécessite :

- Procédés de nettoyage en plusieurs étapes

- Dégraissage approprié

- Paramètres de gravure contrôlés

- Manipulation prudente entre les processus

2. Considérations relatives au traitement thermique

L'état de trempe du 7075 a un impact significatif sur les résultats de l'anodisation. Les pièces à l'état T6 ou T651 s'anodisent généralement bien, tandis que les autres états peuvent produire des résultats moins cohérents. Lors de l'anodisation du 7075, il faut tenir compte de ce qui suit :

- La condition de température spécifique

- Fragilisation potentielle par l'hydrogène

- Effets de la température d'anodisation sur les propriétés mécaniques

- Traitements thermiques post-anodisation si nécessaire

3. Méthodes d'étanchéité pour une protection renforcée

Le processus d'étanchéité après l'anodisation est crucial pour maximiser la résistance à la corrosion. Pour le 7075, je recommande :

- Etanchéité à l'eau chaude pour les applications générales

- Joint en acétate de nickel pour une meilleure protection

- Scellement au bichromate de sodium pour une résistance maximale à la corrosion

- Produits d'étanchéité à base de PTFE pour les applications nécessitant un pouvoir lubrifiant

Performances réelles de l'anodisation 7075

D'après mon expérience de la fabrication de composants de précision, l'anodisation du 7075 donne d'excellents résultats dans de nombreux environnements, mais elle a aussi ses limites. Voici ce que j'ai observé :

- Essais au brouillard salin: Correctement anodisé et scellé, le 7075 résiste généralement à plus de 336 heures de test au brouillard salin selon la norme ASTM B117, bien que cette résistance soit inférieure à celle de certains autres alliages d'aluminium.

- Environnements côtiers: Des couches de protection supplémentaires sont souvent nécessaires en cas d'exposition prolongée à la côte.

- Atmosphères industrielles: L'anodisation du 7075 donne généralement de bons résultats, mais nécessite une inspection périodique.

- Performance sur le terrain: Un entretien régulier prolonge considérablement la durée de vie de la protection.

Meilleures pratiques pour l'anodisation de 7075

Pour obtenir une résistance optimale à la corrosion lors de l'anodisation de l'aluminium 7075 :

- Conception tenant compte de l'anodisation: Évitez les angles vifs, les trous borgnes et les zones inaccessibles.

- Spécifier le bon processus: Adapter le type d'anodisation aux exigences de l'application.

- Contrôle de la variabilité des alliages: Utiliser des sources matérielles cohérentes dans la mesure du possible.

- Envisager une protection complémentaire: Appliquer des produits d'étanchéité ou des couches de finition pour les environnements extrêmes.

- Établir des protocoles d'essai appropriés: Vérifier la protection par des méthodes d'essai appropriées.

Comment choisir entre l'aluminium 7075 et les alliages de titane ?

Vous êtes-vous déjà retrouvé devant les spécifications des matériaux, coincé entre l'aluminium 7075 et les alliages de titane pour votre projet critique ? Un mauvais choix peut se traduire par un budget gaspillé, des problèmes de performance, voire la défaillance d'un composant au moment le plus important.

Le choix entre l'aluminium 7075 et les alliages de titane dépend des exigences spécifiques de votre application. L'aluminium 7075 offre un excellent rapport résistance/poids à moindre coût, tandis que les alliages de titane offrent une résistance supérieure, une résistance à la corrosion et des performances en matière de température à un prix plus élevé.

Comprendre les propriétés des matériaux

Comparaison des forces

Lors du choix entre l'aluminium 7075 et les alliages de titane, les caractéristiques de résistance sont souvent le point de départ. L'aluminium 7075 est l'un des alliages d'aluminium les plus solides disponibles, avec une résistance à la traction allant de 70 à 83 ksi (483 à 572 MPa) lorsqu'il est correctement traité thermiquement. Il est nettement plus résistant que de nombreux autres alliages d'aluminium, ce qui explique sa popularité dans les applications aérospatiales.

Les alliages de titane, en particulier le Ti-6Al-4V (Grade 5), offrent une résistance à la traction de 120-170 ksi (830-1172 MPa), ce qui les rend nettement plus résistants que l'aluminium 7075. Cette résistance exceptionnelle permet aux composants en titane de supporter des charges plus élevées dans des applications critiques où la défaillance n'est pas envisageable.

Poids et densité

L'une des différences les plus importantes entre ces matériaux est leur densité. L'aluminium 7075 a une densité d'environ 2,81 g/cm³, alors que les alliages de titane ont une densité comprise entre 4,43 et 4,85 g/cm³. Cela signifie qu'à volume égal, le titane est environ 60% plus lourd que l'aluminium 7075.

Toutefois, si l'on considère les force spécifique10 - le rapport résistance/poids - les deux matériaux sont exceptionnellement performants. La densité plus faible de l'aluminium 7075 le rend souvent préférable pour les applications où les économies de poids sont essentielles, telles que les structures d'avions et les composants automobiles de haute performance.

Résistance à la corrosion

D'après mon expérience avec les composants de précision chez PTSMAKE, la résistance à la corrosion peut faire la différence entre la réussite et l'échec d'un projet. Les alliages de titane forment naturellement une couche d'oxyde stable et protectrice qui offre une résistance exceptionnelle à la corrosion dans la plupart des environnements, y compris l'eau salée et de nombreux produits chimiques agressifs.

L'aluminium 7075, bien que résistant, est plus vulnérable à la corrosion, en particulier à la corrosion fissurante sous contrainte et à la corrosion par exfoliation dans certains environnements. Il nécessite généralement des traitements de surface supplémentaires, tels que l'anodisation ou l'alodinage, pour améliorer sa résistance à la corrosion.

Considérations sur les coûts

La différence de prix entre ces matériaux est substantielle et devient souvent un facteur décisif :

| Matériau | Coût relatif | Coût de l'usinage | Disponibilité |

|---|---|---|---|

| Aluminium 7075 | $ | Plus bas | Excellent |

| Alliages de titane | $$$$ | Plus élevé | Bon |

Les alliages de titane coûtent généralement 5 à 10 fois plus cher que l'aluminium 7075 par unité de poids. Ce coût élevé est dû à la complexité des processus d'extraction et à l'énergie nécessaire pour raffiner le minerai de titane. En outre, le titane est plus difficile à usiner, ce qui nécessite un outillage spécialisé, des vitesses de coupe plus lentes et des changements d'outils plus fréquents, ce qui augmente encore les coûts de production.

Chez PTSMAKE, nous avons constaté qu'une évaluation minutieuse du coût par rapport aux exigences de performance permet aux clients d'éviter de dépenser trop alors que l'aluminium 7075 suffirait pour leur application.

Performance en matière de température

Applications à haute température

Les alliages de titane conservent leurs propriétés mécaniques à des températures beaucoup plus élevées que l'aluminium 7075. Alors que l'aluminium 7075 commence à perdre de sa résistance au-delà de 93°C (200°F), de nombreux alliages de titane peuvent fonctionner efficacement jusqu'à 538°C (1000°F).

Cette résistance à la température fait du titane le choix évident pour les composants exposés à des températures élevées, tels que les pièces de moteurs d'avion, les composants d'échappement et les applications automobiles de haute performance.

Performance à basse température

Ces deux matériaux se comportent bien à basse température. Contrairement à certains métaux qui deviennent cassants, l'aluminium 7075 et les alliages de titane conservent une bonne ductilité et une bonne ténacité, même à des températures cryogéniques. Cela en fait des options viables pour les applications aérospatiales et les équipements fonctionnant dans des conditions de froid extrême.

Critères de sélection spécifiques à la demande

Applications aérospatiales

Dans l'aérospatiale, le rapport poids/résistance est primordial. L'aluminium 7075 a toujours été l'épine dorsale des structures aéronautiques, en particulier des cadres de fuselage, des ailes et des composants structuraux. Sa résistance élevée, son coût relativement faible et son excellente usinabilité en font un matériau idéal pour de nombreuses applications aérospatiales.

Les alliages de titane sont réservés aux composants critiques dont les propriétés uniques justifient le surcoût :

- Composants du moteur exposés à des températures élevées

- Composants de trains d'atterrissage nécessitant une résistance exceptionnelle

- Éléments structurels dans les zones soumises à de fortes contraintes

Applications médicales

Pour les implants médicaux et les instruments chirurgicaux, la biocompatibilité, la résistance à la corrosion et les propriétés non magnétiques du titane le rendent irremplaçable. L'aluminium, y compris le 7075, n'est généralement pas adapté aux dispositifs implantables en raison de problèmes de biocompatibilité.

Équipement sportif

Ces deux matériaux trouvent des applications dans les équipements sportifs de haute performance. L'aluminium 7075 est couramment utilisé dans les cadres de bicyclettes, les battes de baseball et les mâts de tente, où sa résistance et sa légèreté offrent des avantages en termes de performances à un coût raisonnable.

Les alliages de titane sont utilisés dans les équipements sportifs haut de gamme tels que les clubs de golf, les raquettes de tennis et les composants de bicyclettes haut de gamme, dont les performances justifient le prix plus élevé.

Considérations relatives à la fabrication

Grâce à notre expérience en matière de fabrication chez PTSMAKE, j'ai pu constater que le choix des matériaux a un impact significatif sur les processus de fabrication :

Différences d'usinage

L'aluminium 7075 s'usine exceptionnellement bien, permettant des géométries complexes et des parois minces avec des vitesses de coupe relativement rapides. Cela se traduit par des coûts de production plus faibles et des délais plus courts.

Les alliages de titane posent d'importants problèmes d'usinage :

- Requièrent des vitesses de coupe plus lentes (typiquement 1/5 à 1/10 de l'aluminium)

- Générer des températures de coupe élevées

- provoquer une usure rapide de l'outil

- Requièrent des outils de coupe et des liquides de refroidissement spécialisés

Ces facteurs peuvent augmenter les coûts d'usinage de 3 à 5 fois par rapport à l'aluminium pour le même composant.

Découvrez comment les différents alliages d'aluminium influencent la longévité et les performances de votre pièce en cas de contraintes répétées. ↩

Découvrez comment cette propriété affecte la sélection des matériaux pour les applications critiques de défense. ↩

Découvrez comment cette propriété affecte vos décisions en matière de sélection des matériaux. ↩

Cliquez pour en savoir plus sur la façon dont ce processus améliore les propriétés de résistance du 7075. ↩

Cliquez ici pour savoir comment prévenir les défaillances coûteuses des matériaux dans vos projets. ↩

Découvrez les méthodes de prévention et le traitement de cette maladie professionnelle. ↩

Découvrez comment ce mécanisme de renforcement affecte les performances de vos pièces. ↩

Cliquez pour apprendre les techniques avancées de prévention du BUE lors de l'usinage des alliages d'aluminium. ↩

Découvrez ce concept métallurgique complexe pour améliorer la conception de vos pièces. ↩

Découvrez les rapports poids/résistance des matériaux et les techniques d'optimisation pour vos projets. ↩