## Quel est le meilleur dissipateur thermique, le cuivre ou l'aluminium ?

Choisir entre un dissipateur thermique en cuivre et un dissipateur thermique en aluminium peut être déroutant. De nombreux ingénieurs sont confrontés à cette décision lorsqu'ils conçoivent des systèmes de gestion thermique. Sans le bon matériau de dissipation, vos appareils risquent de surchauffer, réduisant ainsi les performances ou provoquant une défaillance prématurée - une erreur coûteuse dans le développement d'un produit.

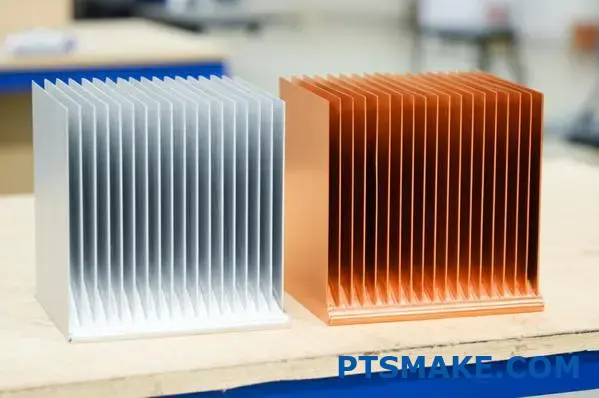

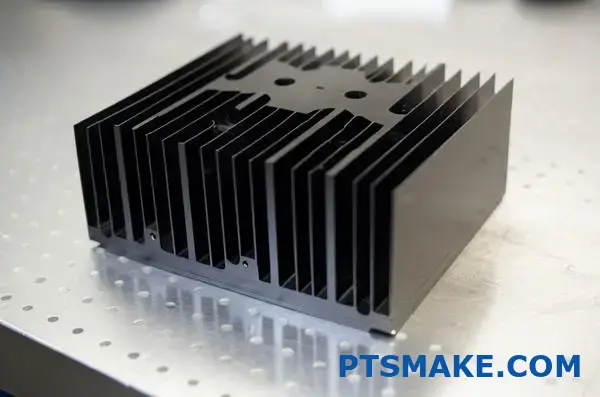

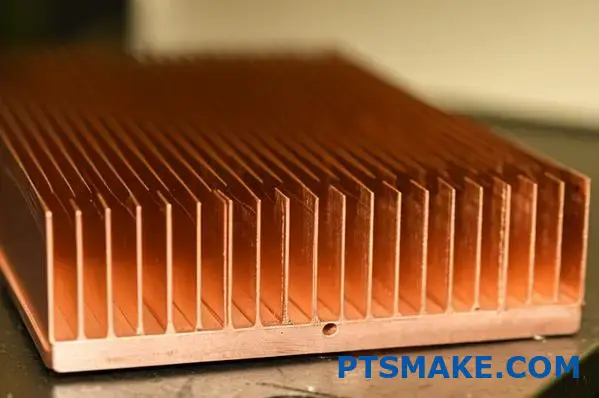

Le cuivre est le meilleur matériau pour les dissipateurs, avec une conductivité thermique de 400 W/mK contre 237 W/mK pour l'aluminium. Cependant, l'aluminium est plus léger, moins cher et plus facile à fabriquer, ce qui en fait le choix préféré pour de nombreuses applications, malgré son efficacité thermique inférieure.

Le matériau du dissipateur thermique que vous choisissez peut faire ou défaire les performances de votre produit. Chez PTSMAKE, j'ai aidé des centaines de clients à prendre cette décision en fonction de leurs besoins spécifiques. Alors que le cuivre offre une conductivité thermique supérieure, l'aluminium offre des avantages en termes de coût et de poids. Laissez-moi vous présenter les principales différences afin de vous aider à faire le bon choix pour votre prochain projet.

L'aluminium est-il un bon dissipateur thermique ?

Avez-vous déjà touché un appareil qui s'éteignait inopinément pour cause de surchauffe ? Ou peut-être avez-vous vu le ventilateur de votre ordinateur portable tourner frénétiquement pendant des tâches intensives ? La gestion de la chaleur est essentielle dans l'électronique, et le choix du bon matériau de dissipation thermique peut faire la différence entre un produit fiable et un produit qui tombe en panne prématurément.

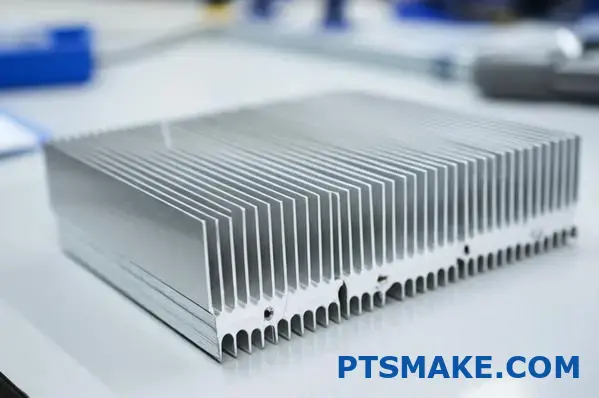

L'aluminium constitue un excellent dissipateur thermique pour la plupart des applications. Avec une conductivité thermique de 237 W/mK, il dissipe efficacement la chaleur tout en offrant des avantages en termes de poids, de coût et de fabrication. Bien qu'ils ne soient pas aussi thermoconducteurs que le cuivre, les dissipateurs thermiques en aluminium offrent un équilibre optimal entre performance et praticité pour de nombreuses solutions de gestion thermique.

L'importance de la gestion thermique

Une gestion thermique efficace est fondamentale pour la performance et la longévité des appareils électroniques. À mesure que les composants deviennent plus puissants et plus compacts, le défi de la dissipation de la chaleur devient de plus en plus complexe. Au cours de ma carrière d'ingénieur, j'ai été témoin d'innombrables défaillances de produits dues à des systèmes de dissipation thermique inadéquats.

Les dissipateurs thermiques fonctionnent en évacuant la chaleur des composants critiques, puis en transférant cette chaleur à l'air ambiant par convection. L'efficacité de ce processus dépend largement du matériau utilisé, la conductivité thermique étant une propriété essentielle.

Propriétés thermiques de l'aluminium

L'aluminium possède une conductivité thermique d'environ 237 W/mK (watts par mètre-kelvin). Bien que cette valeur soit inférieure à l'impressionnante conductivité du cuivre (400 W/mK), elle place l'aluminium parmi les métaux les plus thermoconducteurs disponibles sur le marché. Cette propriété permet aux dissipateurs thermiques en aluminium d'évacuer efficacement la chaleur des composants électroniques.

Ce que de nombreux ingénieurs ne réalisent pas, c'est que la conductivité thermique n'est pas le seul facteur qui détermine les performances d'un dissipateur thermique. La capacité thermique spécifique joue également un rôle crucial, et l'aluminium excelle à cet égard avec une valeur d'environ 0,91 J/g-K, contre 0,39 J/g-K pour le cuivre. Cela signifie que l'aluminium peut absorber plus d'énergie thermique par unité de masse avant que sa température n'augmente.

L'avantage de la densité

L'un des principaux avantages de l'aluminium est sa faible densité, qui lui permet de peser environ un tiers du poids du cuivre. Lors de la conception de produits pour lesquels le poids est un facteur critique, cette propriété devient inestimable.

| Propriété | Aluminium | Cuivre |

|---|---|---|

| Conductivité thermique (W/mK) | 237 | 400 |

| Densité (g/cm³) | 2.7 | 8.96 |

| Chaleur spécifique (J/g-K) | 0.91 | 0.39 |

| Coût relatif | Plus bas | Plus élevé |

| Usinabilité | Excellent | Bon |

Dans les applications aérospatiales ou l'électronique portable, où chaque gramme compte, les dissipateurs thermiques en aluminium offrent des performances thermiques suffisantes sans ajouter un poids excessif. Chez PTSMAKE, nous avons aidé de nombreux clients à optimiser leurs conceptions en passant des dissipateurs thermiques en cuivre à ceux en aluminium, ce qui a permis de fabriquer des produits plus légers sans compromettre la gestion thermique.

Considérations relatives à la fabrication

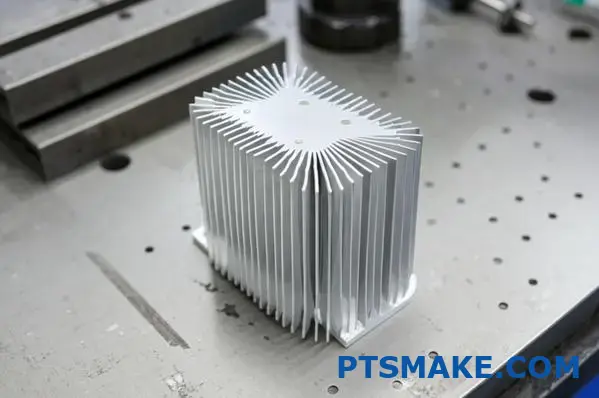

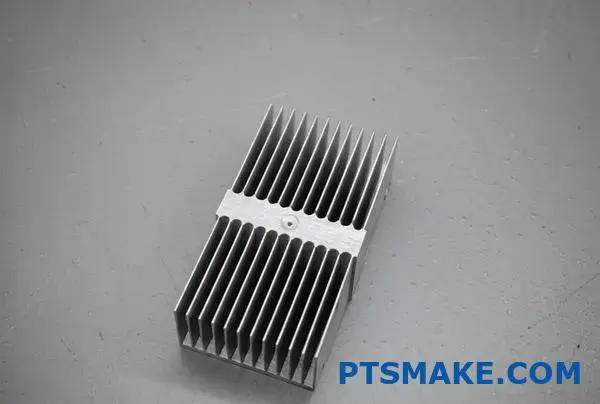

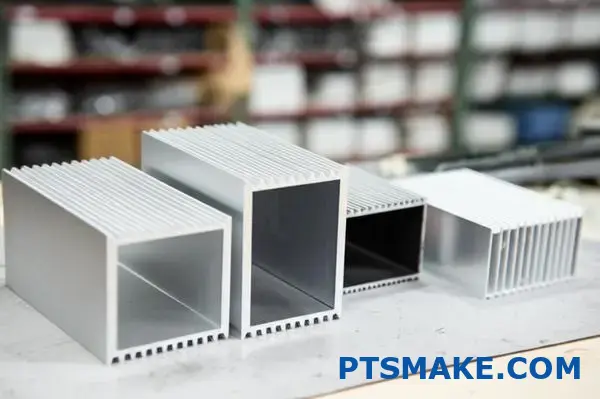

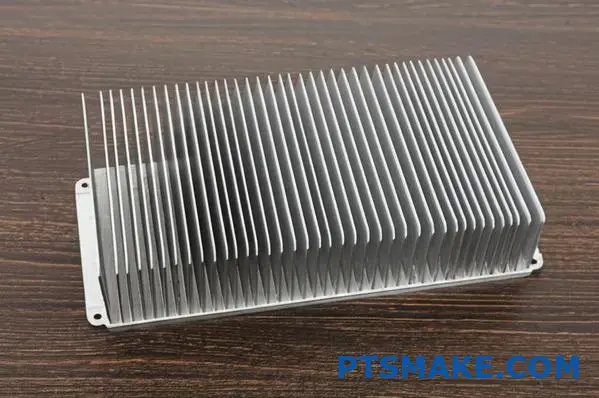

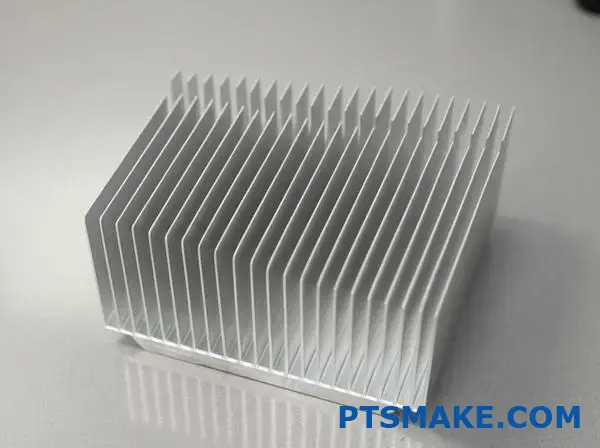

La facilité de mise en œuvre de l'aluminium le rend particulièrement adapté à la fabrication de dissipateurs thermiques. Il peut être facilement extrudé1 dans des conceptions d'ailettes complexes qui maximisent la surface - un facteur critique pour une dissipation efficace de la chaleur. Le matériau se prête également à divers traitements de surface qui peuvent encore améliorer ses performances.

La souplesse de fabrication de l'aluminium permet :

- Géométries d'ailettes complexes qui augmentent la surface de contact

- Caractéristiques de montage intégrées

- Production de masse rentable

- Excellente résistance à la corrosion avec des traitements appropriés

En plus de 15 ans d'expérience dans la fabrication, j'ai constaté que les dissipateurs thermiques en aluminium peuvent être produits avec des tolérances plus étroites et des caractéristiques plus complexes que leurs homologues en cuivre, souvent pour une fraction du coût.

Rapport coût-efficacité

L'aspect économique ne doit pas être négligé lors de l'évaluation des matériaux des dissipateurs thermiques. L'aluminium coûte généralement 50-70% de moins que le cuivre, ce qui en fait une option plus économique pour la production à grande échelle. Cet avantage financier, combiné à sa facilité d'usinage, se traduit par des dépenses de fabrication globales nettement inférieures.

Applications dans le monde réel

Les dissipateurs thermiques en aluminium dominent dans plusieurs secteurs clés :

- Électronique grand public (ordinateurs portables, consoles de jeux, téléviseurs)

- Systèmes d'éclairage LED

- Alimentations et convertisseurs

- Équipements de télécommunications

- Électronique automobile

Pour ces applications, l'aluminium offre un équilibre optimal entre les performances thermiques, le poids et le coût. Ce n'est que dans les scénarios les plus exigeants sur le plan thermique, tels que l'informatique à haute performance ou les équipements industriels spécialisés, que le cuivre devient nécessaire.

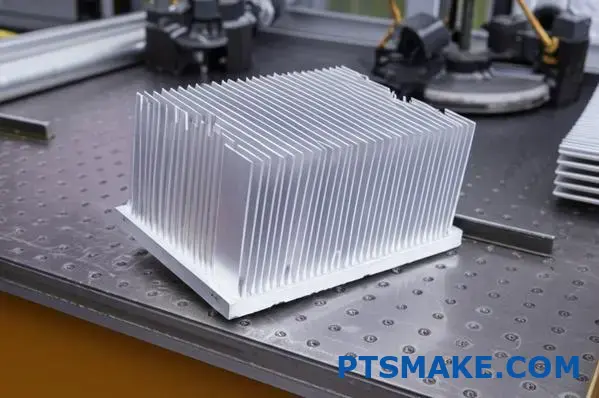

Améliorer les performances de l'aluminium

Malgré une conductivité thermique inférieure à celle du cuivre, les dissipateurs thermiques en aluminium peuvent être optimisés :

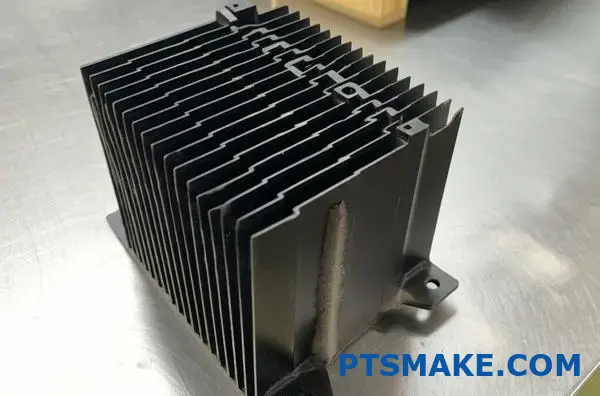

- Traitements d'anodisation pour améliorer l'émissivité de la surface

- Surface accrue grâce à l'optimisation des ailettes

- Intégration du refroidissement par air forcé

- Utilisation de matériaux d'interface thermique pour améliorer la conductivité du contact

- Intégration de caloducs pour des besoins de refroidissement extrêmes

Chez PTSMAKE, nous recommandons souvent des dissipateurs thermiques en aluminium avec des conceptions optimisées par rapport aux options de base en cuivre, car ils offrent généralement un meilleur rapport performance/coût pour la plupart des applications.

Quel matériau constitue le meilleur dissipateur thermique ?

Vous êtes-vous déjà demandé pourquoi votre appareil électronique est chaud au toucher lorsqu'il est utilisé de manière intensive ? Ou pourquoi certains ordinateurs fonctionnent plus froidement que d'autres malgré des composants similaires ? Le secret réside souvent dans le matériau du dissipateur thermique, une décision cruciale qui peut déterminer la réussite ou l'échec de votre produit sur le marché.

Le choix du meilleur matériau de dissipation thermique dépend des exigences spécifiques de votre application. Le cuivre offre une conductivité thermique supérieure (400 W/mK), mais l'aluminium offre un excellent équilibre entre les performances thermiques (237 W/mK), les économies de poids, la rentabilité et la polyvalence de fabrication, ce qui en fait le choix préféré pour la plupart des applications commerciales.

La science derrière les matériaux des dissipateurs thermiques

Lors de la sélection du matériau idéal pour le dissipateur thermique, les ingénieurs doivent prendre en compte de multiples propriétés, au-delà de la seule conductivité thermique. Le matériau idéal doit transférer efficacement la chaleur loin des composants critiques tout en respectant des contraintes pratiques telles que le poids, le coût et la fabricabilité.

Conductivité thermique : La base de la performance des dissipateurs thermiques

La conductivité thermique mesure la capacité d'un matériau à conduire la chaleur. Bien que cette propriété soit fondamentale, elle n'est que le point de départ de l'évaluation. Parmi les métaux couramment disponibles, l'argent arrive en tête avec environ 429 W/mK, suivi du cuivre avec 400 W/mK et de l'aluminium avec 237 W/mK.

| Matériau | Conductivité thermique (W/mK) | Densité (g/cm³) | Coût relatif | Usinabilité |

|---|---|---|---|---|

| Argent | 429 | 10.5 | Très élevé | Bon |

| Cuivre | 400 | 8.96 | Haut | Bon |

| Aluminium | 237 | 2.7 | Faible | Excellent |

| Diamant | 2000+ | 3.5 | Interdiction de fumer | Pauvre |

| Graphite | 100-500 | 2.2 | Modéré | Juste |

J'ai constaté que de nombreux ingénieurs se focalisent sur la seule conductivité thermique sans tenir compte de l'ensemble du système thermique. Chez PTSMAKE, nous abordons la conception des dissipateurs thermiques de manière holistique, en examinant comment le choix des matériaux affecte l'ensemble de la stratégie de gestion thermique.

Considérations sur le poids : La densité est importante

La densité des matériaux utilisés pour les dissipateurs thermiques a un impact significatif sur le poids total du produit. La densité de l'aluminium (2,7 g/cm³) représente environ un tiers de celle du cuivre (8,96 g/cm³), ce qui le rend nettement supérieur pour les applications sensibles au poids telles que les composants aérospatiaux, l'électronique portable et la technologie des drones.

Cet avantage en termes de poids ne peut être surestimé. Lors de la conception d'un système de refroidissement pour ordinateur portable, par exemple, un dissipateur thermique en aluminium permet d'augmenter la surface de refroidissement tout en respectant les mêmes contraintes de poids. Il en résulte souvent un meilleur refroidissement global, malgré la conductivité thermique plus faible de l'aluminium.

Le rapport coût-efficacité : La réalité économique

L'aspect économique de la sélection des matériaux est crucial pour la viabilité commerciale. Le cuivre coûte généralement 3 à 4 fois plus cher que l'aluminium, ce qui crée un écart de coût important lors de la fabrication à grande échelle. Cet écart de prix se creuse encore davantage si l'on tient compte des coûts de fabrication.

J'ai guidé de nombreux clients dans ce processus de décision, et l'analyse des coûts révèle souvent que l'aluminium offre les meilleures performances pour la plupart des applications. L'analyse des coûts révèle souvent que l'aluminium offre les meilleures performances pour la plupart des applications. Ce n'est que dans des scénarios spécialisés avec des exigences thermiques extrêmes que le coût supplémentaire du cuivre justifie l'amélioration marginale des performances.

Matériaux émergents dans la technologie des dissipateurs thermiques

Solutions basées sur le carbone

Les matériaux à base de carbone tels que le graphite et le diamant sont à la pointe de la gestion thermique. Les dissipateurs thermiques en diamant synthétique offrent une conductivité thermique étonnante de plus de 2000 W/mK, cinq fois supérieure à celle du cuivre. Toutefois, leur coût prohibitif et les difficultés de fabrication limitent actuellement leur utilisation à des applications spécialisées telles que le refroidissement des semi-conducteurs dans le cadre de la recherche.

Les composites en graphite constituent une alternative plus pratique. Avec une conductivité thermique directionnelle comprise entre 100 et 500 W/mK, ces matériaux peuvent être conçus pour canaliser la chaleur dans des directions spécifiques. Leur légèreté (densité d'environ 2,2 g/cm³) les rend particulièrement utiles dans les applications aérospatiales.

Dissipateurs thermiques en composite : Le meilleur des deux mondes

Les solutions hybrides offrent souvent des performances supérieures en combinant les matériaux de manière stratégique. Les composites aluminium-graphite, par exemple, offrent une meilleure conductivité thermique tout en conservant les avantages de l'aluminium en termes de poids et de coût.

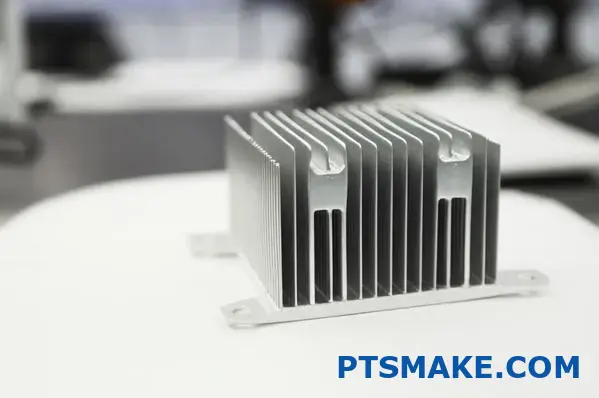

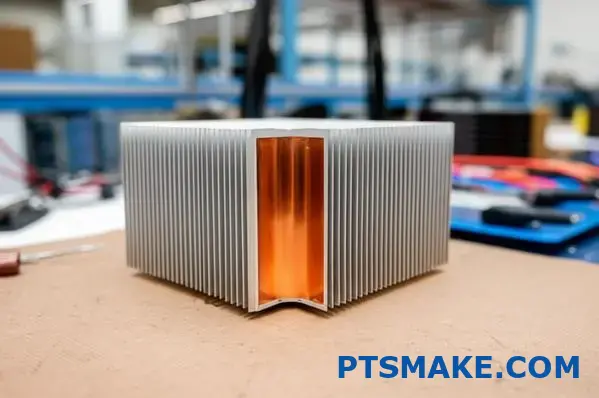

Une approche innovante que nous avons mise en œuvre chez PTSMAKE consiste à utiliser des dissipateurs thermiques en aluminium recouverts de cuivre. Cette conception place le cuivre directement sous la source de chaleur pour une conductivité maximale, tout en utilisant l'aluminium pour les surfaces étendues, ce qui optimise à la fois les performances et le poids.

Considérations spécifiques à l'application

Électronique grand public

Pour les ordinateurs portables, les smartphones et autres appareils grand public, l'aluminium reste le matériau dominant en raison de l'excellent équilibre de ses propriétés. Les économies de poids sont cruciales pour la portabilité, tandis que ses performances thermiques sont adéquates pour la plupart des processeurs grand public lorsqu'ils sont associés à une conception de dissipateur thermique appropriée.

Calcul à haute performance

Dans les PC de jeu, les serveurs et les applications informatiques avancées, les dissipateurs thermiques en cuivre ou les hybrides cuivre-aluminium sont souvent prédominants. Les charges thermiques plus élevées de ces systèmes justifient le coût élevé du cuivre. Pour des performances extrêmes, nous recommandons parfois des solutions de chambre à vapeur ou des dissipateurs thermiques en cuivre avec caloducs intégrés afin de maximiser les performances. dissipation thermique2 l'efficacité.

Applications industrielles

Les équipements industriels fonctionnent souvent dans des environnements difficiles où les températures restent élevées. Dans ces conditions, la durabilité des matériaux devient aussi importante que les propriétés thermiques. L'excellente résistance à la corrosion de l'aluminium lui confère un avantage dans de nombreuses applications industrielles, bien que des alliages de cuivre dotés d'une protection supplémentaire contre la corrosion soient parfois nécessaires dans des conditions extrêmes.

Aérospatiale et militaire

Pour les applications aérospatiales et militaires, le rapport poids/performance est primordial. Les alliages d'aluminium et les matériaux composites avancés dominent généralement ce secteur, avec des revêtements spécialisés pour améliorer l'émissivité de la surface et le transfert de chaleur par rayonnement dans des environnements sous vide ou quasi-vide.

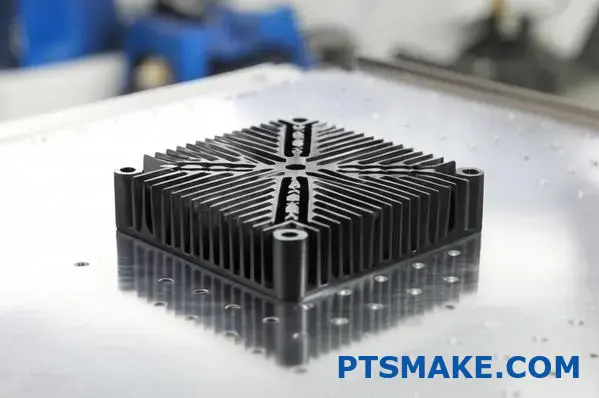

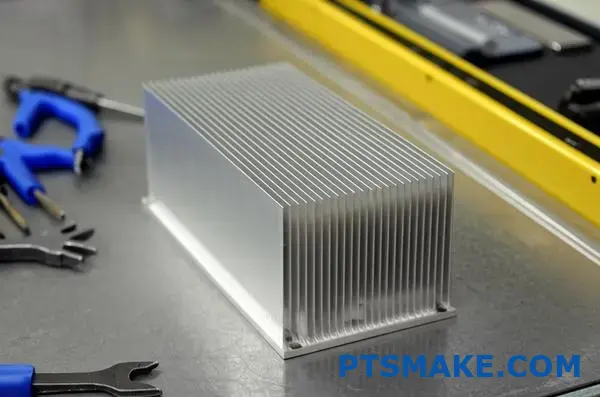

Considérations relatives à la fabrication

La facilité de fabrication a un impact significatif sur les performances et le coût des dissipateurs thermiques. L'excellente usinabilité de l'aluminium permet de créer des structures d'ailettes complexes qui maximisent la surface, ce qui permet souvent d'obtenir un meilleur refroidissement réel que les conceptions plus simples en cuivre, malgré la conductivité supérieure de ce dernier.

Chez PTSMAKE, nous sommes spécialisés dans l'usinage CNC de précision qui permet de créer des géométries d'ailettes optimisées en aluminium et en cuivre. Cependant, j'ai toujours observé que les avantages de l'aluminium en matière de fabrication permettent des conceptions plus complexes qui compensent sa faible conductivité thermique par une surface plus importante.

Quel est le meilleur dissipateur thermique, céramique ou aluminium ?

Avez-vous déjà constaté que votre appareil électronique surchauffait lors de tâches intensives, ou vous êtes-vous demandé pourquoi certains appareils restent froids alors que d'autres deviennent inconfortablement chauds ? Le matériau du dissipateur thermique utilisé dans ces appareils peut faire la différence entre des performances fiables et des arrêts frustrants, mais il n'est pas toujours facile de choisir entre la céramique et l'aluminium.

Les dissipateurs thermiques en céramique et en aluminium ont tous deux leur place dans la gestion thermique. Les dissipateurs en aluminium offrent une conductivité thermique plus élevée (237 W/mK), une fabrication plus facile et un bon rapport coût-efficacité, tandis que les dissipateurs en céramique offrent une isolation électrique, une résistance à la corrosion et de meilleures performances dans les applications spécialisées où l'isolation électrique est essentielle.

Différences fondamentales entre les dissipateurs thermiques en céramique et en aluminium

Lors de la conception de systèmes de gestion thermique, il est essentiel de comprendre les différences fondamentales entre les dissipateurs thermiques en céramique et en aluminium pour faire le bon choix. Ces matériaux ont des propriétés distinctes qui les rendent adaptés à des applications spécifiques.

Comparaison de la conductivité thermique

La conductivité thermique est peut-être la propriété la plus importante de tout matériau de dissipation thermique. Elle mesure l'efficacité avec laquelle un matériau peut transférer la chaleur loin de sa source.

| Matériau | Conductivité thermique (W/mK) | Coût relatif | Propriétés électriques | Poids |

|---|---|---|---|---|

| Aluminium | 237 | Faible-modéré | Conducteur | Léger (2,7 g/cm³) |

| Nitrure d'aluminium (céramique) | 170-200 | Haut | Isolation | Modéré (3,26 g/cm³) |

| Béryllia (céramique) | 250-300 | Très élevé | Isolation | Léger (3,01 g/cm³) |

| Oxyde d'aluminium (céramique) | 20-30 | Modéré | Isolation | Modéré (3,95 g/cm³) |

La conductivité thermique de 237 W/mK de l'aluminium en fait un excellent conducteur de chaleur. En comparaison, les propriétés thermiques des matériaux céramiques varient considérablement. Les céramiques à base de nitrure d'aluminium peuvent atteindre 170-200 W/mK, les céramiques à base de béryllia peuvent atteindre 250-300 W/mK (dépassant même l'aluminium), tandis que les céramiques à base d'oxyde d'aluminium ont généralement une conductivité de 20-30 W/mK.

D'après l'expérience que j'ai acquise en travaillant avec diverses solutions de refroidissement, cette différence se fait particulièrement sentir dans les applications à haute puissance. Lorsque nous avons conçu des systèmes de refroidissement pour l'électronique de puissance chez PTSMAKE, l'aluminium offrait systématiquement de meilleures performances thermiques que les céramiques d'oxyde d'aluminium standard, bien que des options céramiques spécialisées comme la béryllium puissent les égaler ou les dépasser.

Propriétés d'isolation électrique

L'un des principaux avantages des dissipateurs thermiques en céramique par rapport à l'aluminium est leur isolation électrique naturelle. Les céramiques sont d'excellents isolants électriques, avec des résistances diélectriques typiques allant de 10 à 20 kV/mm.

Cette propriété rend les dissipateurs thermiques en céramique inestimables dans les applications où l'isolation électrique est critique. Par exemple, lorsqu'on travaille avec des composants à haute tension, le risque de court-circuit électrique à travers un dissipateur thermique en aluminium nécessite des couches isolantes supplémentaires, qui introduisent une résistance thermique. Les dissipateurs thermiques en céramique éliminent totalement ce problème.

Considérations relatives au poids et à la densité

La faible densité de l'aluminium (environ 2,7 g/cm³) lui confère un avantage de poids significatif par rapport à la plupart des céramiques. Les dissipateurs thermiques en aluminium sont donc particulièrement adaptés aux applications sensibles au poids telles que l'électronique portable, les drones et les composants aérospatiaux.

Les matériaux céramiques ont généralement une densité plus élevée, allant de 3,0 à 4,0 g/cm³ en fonction de la céramique spécifique. Cette différence peut sembler minime, mais elle est importante dans les applications où plusieurs dissipateurs thermiques sont utilisés ou lorsque le poids est un facteur de conception critique.

Complexité de la fabrication et facteurs de coût

Le processus de fabrication des dissipateurs thermiques en aluminium et en céramique diffère considérablement, ce qui a une incidence sur le coût et la flexibilité de la conception.

Fabrication de dissipateurs thermiques en aluminium

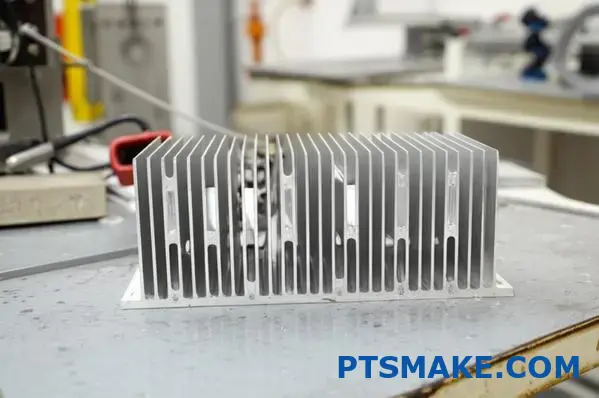

Les dissipateurs thermiques en aluminium peuvent être produits selon différentes méthodes :

- Extrusion - rentable pour créer des structures d'ailettes complexes

- Moulage sous pression - Excellent pour la production en grande quantité

- Usinage CNC - Précision pour les conceptions complexes

- Estampage - Simple, économique pour les formes de base des dissipateurs thermiques

Chez PTSMAKE, nous avons optimisé nos processus d'usinage CNC pour les dissipateurs thermiques en aluminium, ce qui nous permet de créer des motifs d'ailettes complexes qui maximisent la surface tout en maintenant des tolérances serrées. Cette souplesse de fabrication est l'un des principaux avantages de l'aluminium.

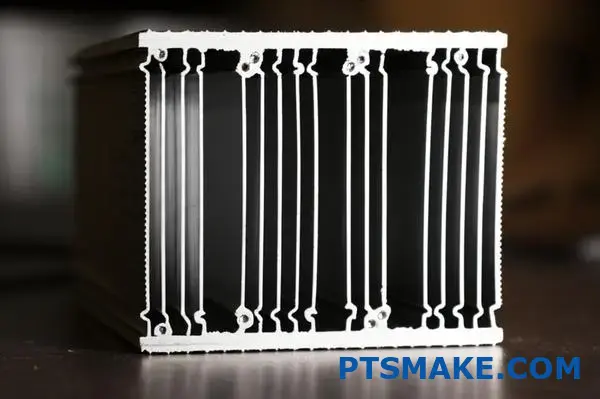

Fabrication de dissipateurs thermiques en céramique

Les dissipateurs thermiques en céramique impliquent généralement des processus de fabrication plus complexes :

- Préparation et pressage des poudres

- Frittage à haute température

- Meulage et finition de précision

- Souvent, ils nécessitent un équipement spécialisé.

Ces procédés rendent les dissipateurs thermiques en céramique beaucoup plus coûteux à produire, en particulier pour les conceptions personnalisées. Les limitations de fabrication restreignent également la complexité des structures d'ailettes et des caractéristiques de surface qui peuvent être réalisées de manière rentable.

Comparaison des coûts

La différence de coût entre les dissipateurs thermiques en aluminium et en céramique peut être substantielle :

- Les dissipateurs thermiques en aluminium sont généralement l'option la plus économique.

- Les dissipateurs thermiques standard en céramique (oxyde d'aluminium) coûtent environ 2 à 3 fois plus cher que l'aluminium.

- Les options céramiques à haute performance (béryllium, nitrure d'aluminium) peuvent coûter 5 à 10 fois plus cher que l'aluminium.

Cette différence de coût devient particulièrement importante dans la production en grande série, où les choix de matériaux ont un impact considérable sur les budgets globaux des projets.

Avantages spécifiques à l'application

Quand les dissipateurs thermiques en aluminium excellent

Les dissipateurs thermiques en aluminium sont généralement plus performants dans les :

- Électronique grand public (ordinateurs portables, consoles de jeux, téléviseurs)

- Applications où le poids est critique

- Produits sensibles aux coûts

- Conceptions nécessitant des structures d'ailerons complexes

- Scénarios dans lesquels la conductivité thermique est la principale préoccupation

La polyvalence de l'aluminium en fait le choix privilégié pour environ 80% des projets de dissipation thermique que nous traitons chez PTSMAKE. Sa combinaison de performances thermiques, de poids et de coûts avantageux le rend adapté à la plupart des applications courantes.

Quand les dissipateurs thermiques en céramique sont préférables

Les dissipateurs thermiques en céramique offrent des avantages évidents :

- Électronique haute tension nécessitant une isolation électrique

- Environnements corrosifs où l'aluminium se dégraderait

- Applications RF et micro-ondes nécessitant une faible interférence des signaux

- Dispositifs médicaux pour lesquels la biocompatibilité est importante

- Systèmes fonctionnant à des températures extrêmement élevées (>400°C)

J'ai constaté que les dissipateurs thermiques en céramique étaient particulièrement utiles dans l'électronique spécialisée, comme les alimentations et les amplificateurs à haute tension, où les propriétés d'isolation électrique justifient le coût supplémentaire.

Considérations sur l'interface thermique

L'interface entre la source de chaleur et le dissipateur thermique a un impact significatif sur les performances globales de refroidissement. C'est là qu'apparaissent des différences intéressantes entre l'aluminium et la céramique.

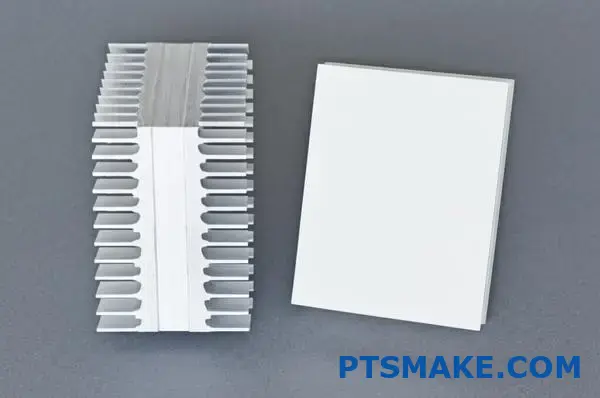

Les dissipateurs thermiques en aluminium nécessitent généralement un matériau d'interface thermique (MIT) - généralement une pâte, un tampon ou un adhésif - pour maximiser la conductivité thermique au point de contact. Le TIM résistance thermique3 à cette interface peut réduire l'efficacité globale du refroidissement.

Les dissipateurs thermiques en céramique, en particulier ceux fabriqués à partir de nitrure d'aluminium, peuvent parfois être directement collés à certains composants électroniques, éliminant ainsi la nécessité d'utiliser des matériaux d'interface thermique supplémentaires. Ce collage direct peut potentiellement améliorer l'efficacité du transfert thermique dans des applications spécialisées.

Considérations environnementales et durabilité

En ce qui concerne l'impact sur l'environnement et la durabilité :

- L'aluminium est hautement recyclable (jusqu'à 95% d'économies d'énergie par rapport à la production primaire).

- La production de matériaux céramiques est généralement plus gourmande en énergie

- La production d'aluminium a une empreinte environnementale initiale plus élevée

- Les céramiques sont généralement plus durables et plus résistantes à la corrosion, ce qui leur confère une durée de vie plus longue.

Pour les entreprises qui donnent la priorité à la fabrication durable, la recyclabilité de l'aluminium représente un avantage significatif, bien que la production initiale à forte intensité énergétique compense quelque peu cet avantage.

Faire le bon choix pour votre application

Le choix entre un dissipateur thermique en céramique et un dissipateur thermique en aluminium nécessite un examen attentif de vos besoins spécifiques :

- Priorité à l'aluminium pour le refroidissement général lorsque le coût et le poids sont importants

- Choisissez la céramique lorsque l'isolation électrique est critique ou dans des applications spécialisées.

- Envisager des solutions hybrides (aluminium revêtu de céramique) pour une performance équilibrée

- Évaluer l'ensemble du système thermique, et pas seulement le matériau du dissipateur thermique

- Prendre en compte les conditions environnementales, y compris les températures extrêmes et les risques de corrosion.

Chez PTSMAKE, nous aidons nos clients à prendre ces décisions en analysant leurs besoins spécifiques en matière de gestion thermique et en recommandant le matériau le plus approprié sur la base d'une évaluation complète des performances, des coûts et des considérations pratiques.

Quel est le meilleur matériau pour un dissipateur thermique de LED ?

Vous êtes-vous déjà demandé pourquoi certaines lampes LED s'éteignent rapidement alors que d'autres durent des années ? Ou pourquoi certains luminaires à LED sont inconfortablement chauds au toucher alors que d'autres restent froids ? Le secret réside souvent dans le matériau du dissipateur thermique - un composant critique qui peut faire ou défaire les performances et la durée de vie de votre système d'éclairage à LED.

L'aluminium est généralement le meilleur matériau pour les dissipateurs thermiques de LED, car il offre un équilibre optimal entre la conductivité thermique (237 W/mK), la légèreté, l'excellente aptitude à la fabrication et la rentabilité. Bien que le cuivre offre une conductivité thermique supérieure (400 W/mK), les avantages pratiques de l'aluminium en font le choix préféré pour la plupart des applications LED commerciales.

Comprendre la gestion thermique des systèmes à DEL

La gestion de la chaleur est essentielle pour la performance et la longévité des LED. Contrairement à l'éclairage traditionnel, les LED n'émettent pas de chaleur sous forme de rayonnement infrarouge, mais génèrent de la chaleur qui doit être évacuée de la jonction. Une gestion thermique efficace a un impact direct :

- Durée de vie des LED (de 50 000 à plus de 100 000 heures)

- Rendement lumineux et efficacité

- Stabilité et consistance des couleurs

- Fiabilité globale du système

Le cœur de tout système de gestion thermique des LED est le dissipateur thermique, qui évacue la chaleur de la jonction des LED et la dissipe dans l'environnement. Le choix du matériau pour ce composant n'est pas une décision à prendre à la légère.

Propriétés clés des matériaux pour dissipateurs thermiques de LED

Lors de l'évaluation des matériaux de dissipation thermique pour les applications LED, plusieurs propriétés entrent en jeu :

| Propriété | Importance | Impact sur les performances |

|---|---|---|

| Conductivité thermique | Haut | Détermine la vitesse à laquelle la chaleur s'éloigne de la LED |

| Densité/poids | Moyen | Affecte les options d'installation et les exigences structurelles |

| Coût | Moyenne-élevée | Influence sur l'économie générale du produit |

| Fabrication | Haut | Détermine les géométries et les caractéristiques possibles |

| Résistance à la corrosion | Moyen | Impact sur la longévité dans divers environnements |

L'aluminium : La norme industrielle

Les alliages d'aluminium (en particulier les alliages 6063-T5 et 1050) sont devenus le matériau dominant pour les dissipateurs de chaleur des LED, et ce pour une bonne raison. Avec une conductivité thermique d'environ 237 W/mK, l'aluminium offre d'excellentes capacités de dissipation de la chaleur tout en présentant des avantages significatifs dans d'autres domaines.

L'avantage du poids

Avec 2,7 g/cm³, l'aluminium représente environ un tiers du poids du cuivre (8,96 g/cm³). Cette propriété rend les dissipateurs thermiques en aluminium particulièrement utiles dans :

- Luminaires montés au plafond lorsque le poids influe sur les exigences d'installation

- Systèmes d'éclairage sur rail devant supporter plusieurs appareils

- Appareils LED portables ou de poche

- Éclairage architectural où il peut être nécessaire de suspendre des dissipateurs de chaleur

Au cours de mes années de conception de solutions thermiques pour les fabricants de LED, j'ai constaté que le facteur poids devient souvent décisif lorsqu'il s'agit de passer à des déploiements commerciaux. Un client est passé du cuivre aux dissipateurs thermiques en aluminium pour son projet d'éclairage commercial, ce qui a permis de réduire le poids total de l'appareil de 58% et d'économiser de manière significative sur les coûts d'installation.

Cuivre : Performance thermique supérieure

Avec une conductivité thermique d'environ 400 W/mK, le cuivre surpasse l'aluminium de près de 70% en termes de capacité de transfert de chaleur pure. Cela rend le cuivre théoriquement supérieur pour les applications LED de haute puissance où la gestion thermique est particulièrement difficile.

Cependant, le cuivre s'accompagne de compromis importants :

- Coût des matériaux beaucoup plus élevé (généralement 3 à 4 fois plus cher que l'aluminium)

- Poids plus élevé (environ 3 fois plus lourd que l'aluminium)

- Plus difficile à extruder dans des formes complexes

- Tendance à l'oxydation avec le temps, nécessitant des traitements de surface

Applications de niche pour le cuivre

Malgré ces limitations, les dissipateurs de chaleur en cuivre trouvent leur place dans les applications LED spécialisées :

- Systèmes LED à ultra-haute puissance où la performance thermique est absolument critique

- Conceptions compactes où les contraintes d'espace limitent la taille du dissipateur thermique

- Éclairage architectural haut de gamme où le coût n'est pas une préoccupation majeure

- Applications où la patine naturelle du cuivre est souhaitée d'un point de vue esthétique

Matériaux composites et émergents

Le marché des dissipateurs thermiques pour LED a connu des innovations grâce aux matériaux composites qui visent à combiner les meilleures propriétés de différents matériaux :

Composites cuivre-aluminium

Ces solutions hybrides comportent généralement un noyau en cuivre (pour une excellente conductivité thermique au point de contact avec les DEL) et des ailettes en aluminium (pour réduire le poids et le coût). Le processus de fabrication fait généralement appel au soudage par friction ou au brasage pour assembler les différents métaux.

Cette approche permet d'obtenir le meilleur des deux mondes, le cuivre évacuant efficacement la chaleur de la jonction des LED, tandis que l'aluminium fournit la grande surface nécessaire au refroidissement par convection, pour un poids et un coût raisonnables.

Plastiques thermoconducteurs

Des progrès récents ont permis de produire des polymères spécialisés dont la conductivité thermique se situe entre 10 et 30 W/mK. Bien qu'ils soient nettement inférieurs aux métaux, ces matériaux offrent :

- Extrêmement léger

- Géométries moulables complexes

- Propriétés d'isolation électrique

- Avantages potentiels en termes de coûts pour la production en grande quantité

Chez PTSMAKE, nous avons travaillé avec plusieurs fabricants de LED pour développer des prototypes de dissipateurs thermiques en plastique pour des applications de faible à moyenne puissance. Bien qu'ils ne conviennent pas aux LED de forte puissance, ces matériaux excellent dans l'éclairage grand public où une dissipation thermique modérée est suffisante.

Considérations relatives à la fabrication

Le meilleur matériau de dissipation thermique ne vaut que ce que vaut votre capacité à le fabriquer efficacement. C'est là que l'aluminium brille vraiment pour les applications LED.

L'excellence en matière d'extrusion

L'extrusion de l'aluminium permet de créer des structures d'ailettes complexes qui maximisent la surface - un facteur essentiel pour le refroidissement par convection. Le processus d'extrusion permet :

- Espacement réduit des ailettes (jusqu'à 1,5 mm entre les ailettes)

- Hauteur et épaisseur variables des ailettes

- Caractéristiques de montage intégrées

- Sections transversales constantes sur de grandes longueurs

Cette souplesse de fabrication permet souvent aux dissipateurs thermiques en aluminium de dépasser les attentes théoriques. En optimisant la surface et la conception des ailettes, un dissipateur thermique en aluminium peut parfois dissiper plus de chaleur qu'un dissipateur en cuivre plus simple, malgré la conductivité supérieure du cuivre.

Capacités d'usinage CNC

Pour les dissipateurs thermiques de LED personnalisés ou complexes, l'usinage CNC offre une grande flexibilité. Chez PTSMAKE, nous sommes spécialisés dans les dissipateurs thermiques en aluminium usinés avec précision qui peuvent incorporer :

- Interfaces de montage personnalisées

- Canaux de câbles intégrés

- Modèles d'ailettes variables optimisés pour des conditions de flux d'air spécifiques

- Conceptions hybrides combinant des caractéristiques d'extrusion et d'usinage

L'excellente usinabilité de l'aluminium le rend idéal pour ces applications, permettant des tolérances serrées et des géométries complexes qui seraient difficiles ou trop coûteuses avec le cuivre.

Considérations sur les coûts dans les applications réelles

Dans le domaine de l'éclairage commercial par LED, l'équation des coûts va au-delà des prix des matières premières. Lorsqu'on évalue l'ensemble de la situation économique :

- Coûts des matériaux (l'aluminium permet généralement de réaliser des économies de 65-75% par rapport au cuivre)

- Coûts de fabrication (la transformation de l'aluminium est généralement moins coûteuse)

- Frais d'expédition (le poids plus léger de l'aluminium réduit les frais de transport)

- Coûts d'installation (les luminaires plus légers nécessitent un matériel de montage moins robuste)

Ces facteurs combinés font de l'aluminium le choix économiquement raisonnable pour la plupart des applications LED. La différence de performance thermique justifie rarement le surcoût significatif du cuivre, sauf dans les scénarios les plus exigeants.

Faire le bon choix pour votre application LED

Sur la base de mon expérience avec de nombreux fabricants de LED, voici un cadre de décision pratique pour la sélection des matériaux de dissipation thermique :

- Pour l'éclairage commercial général : Aluminium (alliage 6063-T5)

- Pour les produits de consommation sensibles aux coûts : Aluminium (série 1050)

- Pour les applications à haute densité de puissance : Cuivre ou composites cuivre-aluminium

- Pour les exigences ultralégères : Polymères thermiquement renforcés (LED de faible puissance uniquement)

- Pour les environnements extérieurs/marins : Aluminium anodisé ou matériaux à changement de phase4 pour les conditions extrêmes

En réalité, pour environ 90% des applications LED, des dissipateurs thermiques en aluminium bien conçus offrent un équilibre optimal entre les performances thermiques, le poids, la facilité de fabrication et la rentabilité.

Quelle qualité d'aluminium est utilisée pour les dissipateurs thermiques ?

Vous avez déjà été confronté à une surchauffe de vos appareils électroniques ou vous vous êtes demandé pourquoi certains appareils fonctionnent à froid alors que d'autres semblent fondre ? La qualité de l'aluminium de votre dissipateur thermique peut faire la différence entre une performance fiable et une défaillance prématurée. Mais avec les nombreuses options d'alliage disponibles, comment savoir lequel est adapté à vos besoins en matière de gestion thermique ?

Les qualités d'aluminium les plus couramment utilisées pour les dissipateurs thermiques sont le 6061-T6 et le 6063-T5, avec des conductivités thermiques respectives de 167 W/mK et 209 W/mK. Alors que le 1050A offre des performances thermiques supérieures (229 W/mK), les alliages de la série 6000 offrent une meilleure résistance mécanique et une meilleure extrudabilité, créant ainsi un équilibre optimal entre l'efficacité thermique et la polyvalence de fabrication pour la plupart des applications.

Comprendre les désignations des alliages d'aluminium pour les dissipateurs thermiques

Lors de la sélection de l'aluminium pour les dissipateurs thermiques, il est essentiel de comprendre le système de désignation des alliages. Le premier chiffre indique l'élément d'alliage principal, tandis que les chiffres suivants fournissent des informations plus spécifiques sur la composition.

La série 1000 : Conductivité thermique maximale

La série 1000 représente l'aluminium presque pur (pureté 99%+), avec des alliages comme le 1050A et le 1070 qui sont des choix populaires pour les dissipateurs de chaleur qui donnent la priorité à la performance thermique avant tout.

| Alliage | Conductivité thermique (W/mK) | Coût relatif | Points forts | Limites |

|---|---|---|---|---|

| 1050A | 229-235 | Modéré | Excellente conductivité thermique, bonne résistance à la corrosion | Résistance mécanique plus faible, moins adaptée aux extrusions complexes |

| 1070 | 225-229 | Modérée-élevée | Conductivité thermique très élevée | Faible usinabilité, applications structurelles limitées |

| 6061-T6 | 167-173 | Faible-modéré | Excellente usinabilité, bonne résistance | Conductivité thermique inférieure à celle de la série 1000 |

| 6063-T5 | 209-218 | Faible | Extrudabilité supérieure, bonne performance thermique | Résistance modérée par rapport au 6061 |

La série 1000 excelle dans les applications où la conductivité thermique est la priorité absolue et où les exigences mécaniques sont minimales. Cependant, leur nature plus souple les rend moins idéales pour les structures d'ailettes complexes ou les applications nécessitant une résistance mécanique importante.

La série 6000 : La norme polyvalente

Les alliages de la série 6000, en particulier les alliages 6061-T6 et 6063-T5, sont devenus la norme industrielle pour les applications de dissipation thermique. Ces alliages d'aluminium, de magnésium et de silicium offrent un excellent équilibre de propriétés :

6061-T6: Avec une conductivité thermique d'environ 167 W/mK, cet alliage offre une excellente usinabilité, une bonne résistance à la corrosion et des propriétés mécaniques supérieures. La désignation de la trempe T6 indique que le matériau a subi un traitement thermique de mise en solution et un vieillissement artificiel pour maximiser la résistance.

6063-T5: Offrant une conductivité thermique plus élevée (209 W/mK) que le 6061, cet alliage est spécifiquement formulé pour les processus d'extrusion. La nuance T5 indique qu'il a été artificiellement vieilli après l'extrusion. Cette combinaison le rend idéal pour les dissipateurs thermiques avec des géométries d'ailettes complexes qui maximisent la surface.

Depuis plus de 15 ans que je travaille chez PTSMAKE, j'ai constaté que le matériau 6063-T5 représente la solution idéale pour la plupart des applications commerciales de dissipation thermique. Son extrudabilité supérieure nous permet de créer des structures d'ailettes complexes avec des parois minces et un espacement serré, ce qui augmente considérablement la surface pour un meilleur refroidissement par convection.

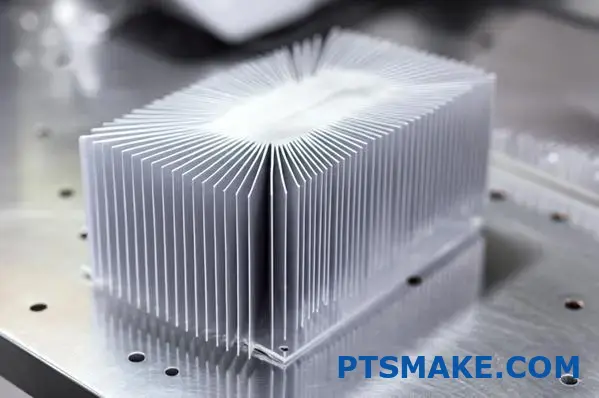

Considérations relatives à la performance thermique

Lors de l'évaluation des qualités d'aluminium pour les applications de dissipation thermique, la conductivité thermique est certes importante, mais elle n'explique pas tout. La performance thermique globale dépend de multiples facteurs :

Conductivité thermique en fonction de la surface

On pense souvent à tort que la conductivité thermique la plus élevée se traduit toujours par les meilleures performances du dissipateur thermique. En réalité, la possibilité de créer des géométries complexes avec une surface plus importante l'emporte souvent sur les avantages d'une conductivité marginalement plus élevée.

Prenons cet exemple pratique : Un dissipateur thermique fabriqué en aluminium 6063-T5 peut généralement incorporer 30 à 40% de surface supplémentaire grâce à des structures d'ailettes complexes par rapport à une conception plus simple en aluminium 1050A. Cette surface supplémentaire fait souvent plus que compenser la conductivité thermique inférieure d'environ 10%.

Traitements de surface et leur impact

Le traitement de surface des dissipateurs thermiques en aluminium peut affecter de manière significative les performances thermiques :

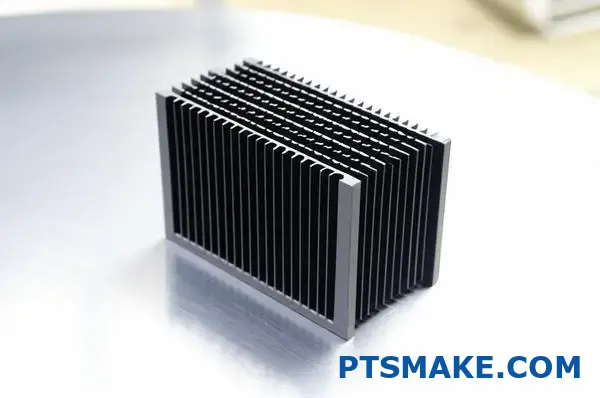

Anodisation: Bien qu'elle soit principalement utilisée pour la protection contre la corrosion et l'esthétique, l'anodisation réduit légèrement la conductivité thermique (typiquement 1-3%) mais peut augmenter l'émissivité jusqu'à 80%, améliorant ainsi le transfert de chaleur par rayonnement.

Anodisation noire: Particulièrement bénéfique pour les scénarios de refroidissement par rayonnement, il augmente l'émissivité à 0,8-0,9 par rapport à 0,03-0,05 pour l'aluminium nu.

Revêtements de conversion au chromate: Impact minimal sur les performances thermiques tout en assurant une bonne protection contre la corrosion.

Chez PTSMAKE, nous recommandons souvent l'anodisation noire de l'acier 6063-T5 pour les applications où le transfert de chaleur par conduction et par rayonnement est important, car les avantages en termes d'émissivité l'emportent généralement sur la légère réduction de la conductivité thermique.

Considérations relatives à la fabrication

La possibilité de fabriquer différentes qualités d'aluminium a un impact significatif sur la conception et les performances des dissipateurs thermiques :

Capacités d'extrusion

L'alliage 6063 a été spécialement développé pour le processus d'extrusion, offrant une formabilité exceptionnelle. Cela permet :

- Épaisseurs d'ailettes aussi faibles que 0,8 mm

- Rapports d'aspect (hauteur/épaisseur) supérieurs à 20:1

- Sections transversales complexes qui maximisent la surface

- Tolérances serrées sur les dimensions critiques

Caractéristiques d'usinage

Pour les dissipateurs thermiques nécessitant un usinage post-extrusion ou ceux fabriqués entièrement par des procédés CNC :

- 6061-T6 offre une usinabilité supérieure avec une formation de copeaux et une finition de surface excellentes.

- Le 1050A a tendance à être "gommeux" pendant l'usinage, ce qui rend les caractéristiques précises plus difficiles.

- 6063-T5 offre une bonne usinabilité, même si elle n'est pas aussi bonne que celle de 6061-T6.

Options de moulage sous pression

Les alliages d'aluminium moulés sous pression tels que l'A380 (AlSi8Cu3) permettent de produire des volumes importants avec des caractéristiques tridimensionnelles complexes :

- Possibilité de créer des géométries 3D complexes impossibles à réaliser avec l'extrusion

- Bonne conductivité thermique (environ 96-130 W/mK)

- Production rentable en grande quantité

- Résistance à la corrosion moyenne à bonne

Guide de sélection spécifique à l'application

Les différentes applications ont des exigences uniques qui influencent le choix optimal de la qualité de l'aluminium :

Électronique grand public

Pour les ordinateurs portables, les consoles de jeu et les appareils similaires, le 6063-T5 offre généralement le meilleur équilibre de propriétés :

- Bonne conductivité thermique

- Excellente extrudabilité pour maximiser la surface

- Conception légère

- Fabrication rentable

Électronique de puissance

Pour les applications de haute puissance telles que les entraînements de moteurs, les alimentations et les systèmes d'énergie renouvelable :

- 6061-T6 offre la résistance mécanique nécessaire pour des dissipateurs de chaleur plus importants

- 1050A peut être utilisé aux points de contact critiques où une conductivité thermique maximale est essentielle.

- Les approches hybrides combinant plusieurs alliages peuvent être efficaces

Éclairage LED

Les applications LED sont soumises à des considérations particulières :

- 6063-T5 est idéal pour le refroidissement passif grâce à son excellente extrudabilité qui permet de créer des motifs d'ailettes radiales.

- 1050A pourrait être utilisé pour la zone de contact centrale afin de maximiser le transfert de chaleur de la source LED.

- Les surfaces anodisées (en particulier le noir) améliorent le refroidissement radiatif dans les installations fermées.

Aérospatiale et militaire

Pour ces applications exigeantes :

- 6061-T6 assure l'intégrité mécanique nécessaire à la résistance aux vibrations

- Des alliages spéciaux à haute résistance comme le 7075-T6 peuvent être utilisés lorsque les exigences structurelles sont primordiales.

- Les traitements de surface doivent être soigneusement sélectionnés pour répondre aux exigences environnementales spécifiques.

Analyse coûts-avantages

Lors de l'évaluation des qualités d'aluminium pour les dissipateurs thermiques, les considérations de coût vont au-delà des prix des matières premières :

Coûts des matériaux: Les alliages de la série 1000 coûtent généralement 10-15% de plus que les alliages de la série 6000.

Coûts de fabrication: La facilité d'extrusion du 6063 peut réduire les coûts de fabrication de 20-30% par rapport au 1050A pour les conceptions complexes.

Compromis de performance: La meilleure conductivité thermique théorique de 15-20% du 1050A se traduit rarement par une amélioration équivalente du refroidissement dans le monde réel en raison des limitations de conception.

Considérations sur le volume: Pour la production de grands volumes, les avantages de fabrication du 6063-T5 le rendent généralement plus économique malgré des performances thermiques légèrement inférieures.

Tendances émergentes et développements futurs

L'industrie des dissipateurs thermiques continue d'évoluer avec plusieurs tendances notables :

Aluminium microallié: De nouveaux alliages d'aluminium spécialement conçus pour les applications de gestion thermique apparaissent, offrant de meilleures combinaisons de conductivité thermique et de propriétés mécaniques.

Matériaux composites: Les composites aluminium-graphite et les composites à matrice métallique (MMC) gagnent en popularité pour les applications spécialisées, car ils offrent une conductivité thermique directionnelle qui peut être optimisée pour des flux de chaleur spécifiques.

Fabrication avancée: Des techniques telles que la fusion sélective par laser (SLM) permettent d'obtenir des géométries de dissipateurs thermiques jusqu'alors impossibles à réaliser, ce qui pourrait modifier le calcul du choix de la qualité de l'aluminium.

Intégration de la chambre à vapeur: Les dissipateurs thermiques avec chambre à vapeur intégrée sont de plus en plus courants, et la qualité d'aluminium choisie doit être compatible avec les caractéristiques de la chambre à vapeur. cycle de condensation5 exigences.

D'après mon expérience chez PTSMAKE, nous voyons de plus en plus de concepteurs aller au-delà d'une sélection simpliste de matériaux pour se concentrer sur la conception globale du système thermique. La meilleure qualité d'aluminium est en fin de compte celle qui permet de combiner de manière optimale les performances thermiques, la fabricabilité et le coût pour votre application spécifique.

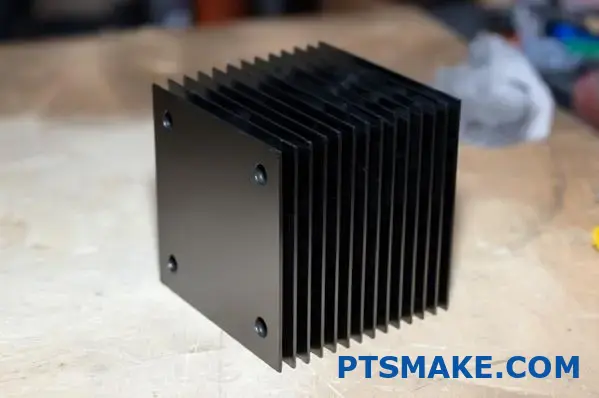

Comment le traitement de surface affecte-t-il les performances des dissipateurs thermiques en aluminium ?

Avez-vous déjà remarqué qu'un même appareil électronique peut chauffer dans un cas et refroidir dans un autre ? Ou vous êtes-vous demandé pourquoi les fabricants traitent différemment les surfaces des dissipateurs thermiques ? Le secret réside peut-être dans la finition de la surface - un aspect essentiel, mais souvent négligé, qui peut avoir un impact considérable sur les performances de votre dissipateur thermique en aluminium.

La finition des surfaces affecte de manière significative les performances des dissipateurs thermiques en aluminium en modifiant l'émissivité thermique, la résistance de contact et la dynamique du flux d'air. Les surfaces anodisées augmentent l'émissivité de 5 à 8 fois par rapport à l'aluminium nu, améliorant ainsi le transfert de chaleur par rayonnement. Alors que l'aluminium nu offre des performances conductrices légèrement supérieures, les traitements tels que l'anodisation noire, le revêtement par poudre et la conversion au chromate offrent chacun des avantages uniques en termes de performances pour des applications spécifiques.

La science derrière la finition de surface et la performance thermique

La finition de surface ne se contente pas de changer l'apparence d'un dissipateur thermique, elle modifie fondamentalement la façon dont la chaleur est transférée de l'aluminium à l'environnement. Pour comprendre ces effets, il faut examiner les trois principaux mécanismes de transfert de chaleur : la conduction, la convection et le rayonnement.

Impact sur l'émissivité thermique

La modification de l'émissivité thermique de la surface de l'aluminium est l'une des principales façons dont la finition de la surface influe sur les performances du dissipateur thermique. L'émissivité mesure l'efficacité avec laquelle une surface émet un rayonnement thermique par rapport à un corps noir parfait.

| Traitement de surface | Émissivité typique | Amélioration relative par rapport à l'aluminium nu |

|---|---|---|

| Aluminium nu/poli | 0.04-0.06 | Base de référence |

| Anodisation claire | 0.15-0.25 | Amélioration de 3 à 5 fois |

| Anodisation noire | 0.80-0.90 | Amélioration de 15 à 20 fois |

| Revêtement en poudre noire | 0.90-0.95 | Amélioration de 18 à 22 fois |

| Conversion chimique | 0.10-0.15 | Amélioration de 2 à 3 fois |

Cette augmentation spectaculaire de l'émissivité avec certains traitements de surface peut améliorer de manière significative le transfert de chaleur par rayonnement, en particulier dans les environnements à convection naturelle ou dans les applications où l'espace est restreint et où le flux d'air est limité.

Dans mon expérience de conception de solutions de refroidissement pour l'électronique de haute puissance, j'ai constaté que les dissipateurs de chaleur anodisés noirs peuvent fonctionner 5 à 8°C plus froid que l'aluminium nu dans des environnements identiques avec un flux d'air limité. Cette différence de température peut se traduire directement par une augmentation de la durée de vie des composants et une amélioration de la fiabilité.

Effet sur la résistance thermique du contact

La finition de la surface affecte également l'interface cruciale entre le composant générateur de chaleur et le dissipateur thermique. Cette interface, souvent gérée par des matériaux d'interface thermique (MIT), est très sensible aux caractéristiques de la surface :

Rugosité de surface: Les différentes finitions créent des degrés variables de rugosité microscopique, ce qui affecte la capacité des matériaux d'interface thermique à se conformer à la surface.

Dureté de la surface: Les surfaces anodisées sont beaucoup plus dures que l'aluminium nu, ce qui peut affecter la répartition de la pression et les modèles de contact.

Chimie des surfaces: Certaines finitions modifient les propriétés chimiques de la surface, ce qui peut affecter la compatibilité à long terme avec certains matériaux d'interface thermique.

Chez PTSMAKE, nous avons observé que les surfaces d'aluminium nues ou usinées offrent souvent les meilleures performances en matière d'interface thermique, car elles permettent un contact de surface maximal lorsque les matériaux d'interface thermique appropriés sont utilisés. Toutefois, cet avantage est généralement mineur par rapport aux bénéfices d'une émissivité accrue dans les performances globales du système.

Influence sur la dynamique de l'écoulement de l'air

Les traitements de surface modifient la rugosité de la surface aux niveaux macro et micro, ce qui affecte la façon dont l'air circule à travers le dissipateur thermique :

Effets de la couche limite: Les surfaces lisses (comme l'aluminium poli) maintiennent plus longtemps un flux d'air laminaire, tandis que les surfaces rugueuses peuvent favoriser une transition plus rapide vers un flux turbulent.

Friction superficielle: Les surfaces rugueuses augmentent le frottement, ce qui peut réduire le débit d'air dans les systèmes à convection forcée, mais parfois améliorer le transfert de chaleur dans les scénarios de convection naturelle.

Effets Fin Edge: Les traitements de surface peuvent modifier subtilement l'épaisseur effective et le profil des bords des ailettes, ce qui est particulièrement important dans les réseaux d'ailettes à haute densité.

Comparaison des différentes options de finition de surface

Aluminium nu

L'aluminium non traité offre la conductivité thermique la plus élevée en surface, mais souffre d'une émissivité extrêmement faible. Il est également sujet à corrosion galvanique6 au contact de métaux différents et développe avec le temps une couche d'oxyde naturelle qui peut être irrégulière.

Meilleur pour: Transfert maximal de chaleur par conduction dans les environnements à air pulsé où le rayonnement est minimal.

Surfaces anodisées

L'anodisation crée une couche d'oxyde contrôlée et uniforme qui fournit :

- Anodisation claire: Amélioration modérée de l'émissivité tout en conservant l'aspect métallique.

- Anodisation noire: Amélioration spectaculaire de l'émissivité (15-20× par rapport à l'aluminium nu).

- Anodisation colorée: Diverses améliorations de l'émissivité en fonction de la couleur et du procédé.

La couche anodique elle-même a une conductivité thermique inférieure à celle de l'aluminium (typiquement 1-2 W/mK contre 237 W/mK pour l'aluminium), mais à des épaisseurs standard de 5-25 microns, l'impact sur la performance thermique globale est minime par rapport aux avantages en termes d'émissivité.

Meilleur pour: Applications générales, en particulier lorsque le transfert de chaleur par rayonnement est important ou que l'aspect cosmétique compte.

Surfaces enduites de poudre

Le revêtement par poudre offre une excellente émissivité (0,90-0,95 pour le noir) mais ajoute une couche plus épaisse (généralement 50-100 microns) qui introduit une plus grande résistance thermique que l'anodisation. Il offre cependant une protection supérieure contre la corrosion et des options esthétiques.

Meilleur pour: Applications extérieures ou environnements exposés à des produits chimiques où la résistance à la corrosion est essentielle.

Revêtements de conversion chimique

Les traitements tels que la conversion au chromate créent de fines couches protectrices avec des améliorations modérées de l'émissivité. Ces revêtements offrent une bonne conductivité électrique (contrairement à l'anodisation, qui est isolante) et un changement dimensionnel minimal.

Meilleur pour: Applications nécessitant une conductivité électrique de la surface du dissipateur thermique ou lorsque des tolérances dimensionnelles serrées doivent être maintenues.

Considérations spécifiques à l'application

Éclairage LED

Pour les applications LED, la finition de la surface joue un rôle crucial :

L'anodisation noire est souvent optimale pour les conceptions de refroidissement passif, car l'émissivité élevée compense le flux d'air limité dans les installations fermées.

L'anodisation transparente offre un bon équilibre lorsque des considérations esthétiques exigent de conserver l'aspect métallique du dissipateur thermique.

Pour les luminaires LED extérieurs, le revêtement par poudre peut être préféré, malgré des performances thermiques légèrement inférieures, car il offre une meilleure résistance aux intempéries.

Refroidissement des ordinateurs et de l'électronique

Dans les applications informatiques :

L'anodisation noire est préférée pour les composants refroidis passivement, comme les dissipateurs de chaleur des cartes mères et les dissipateurs de chaleur des unités centrales de faible puissance.

L'anodisation claire ou l'aluminium nu peuvent être utilisés dans les systèmes activement refroidis où l'air forcé diminue l'importance du transfert de chaleur par rayonnement.

Pour l'informatique de haute performance, les traitements de surface personnalisés peuvent combiner des surfaces de contact usinées (pour une interface optimale entre les composants) et des surfaces extérieures anodisées.

Électronique de puissance

Pour les applications à forte puissance telles que les onduleurs, les entraînements de moteur et les alimentations :

L'anodisation noire offre généralement les meilleures performances globales, en particulier pour le refroidissement par convection naturelle.

L'aluminium nu peut être conservé aux points de contact critiques tandis que le reste du dissipateur thermique est anodisé.

Dans les applications à haute température (>90°C), l'avantage radiatif des surfaces à haute émissivité est encore plus prononcé.

Considérations relatives à la fabrication et aux coûts

La finition de surface augmente le coût et le temps de traitement de la fabrication des dissipateurs thermiques, ce qui nécessite une analyse minutieuse du rapport coût-bénéfice :

Aluminium nu: Coût le plus bas, mais peut nécessiter des processus d'ébavurage et de nettoyage après l'usinage.

Anodisation: Ajoute environ 15-25% au coût de base, mais améliore considérablement les performances et l'apparence.

Revêtement par poudre: Augmente généralement le coût de 20-35% mais offre la finition la plus durable pour les environnements difficiles.

Conversion chimique: Augmentation modérée des coûts (10-15%) avec des avantages modestes en termes de performances.

Chez PTSMAKE, nous recommandons souvent l'anodisation noire comme le traitement de surface le plus rentable pour optimiser les performances thermiques. La légère augmentation du coût est généralement justifiée par l'amélioration substantielle des performances, en particulier dans les applications à convection naturelle.

Optimisation de la conception des dissipateurs thermiques pour le traitement de surface

Pour maximiser les avantages de la finition de surface, la conception du dissipateur thermique doit tenir compte du traitement de surface prévu :

Densité et espacement des ailettes: Les finitions à haute émissivité comme l'anodisation noire permettent une densité d'ailettes légèrement plus élevée dans les conceptions de refroidissement passif.

Contacter Surface Design: Envisager de conserver l'aluminium nu ou d'appliquer une anodisation plus fine aux interfaces des composants critiques.

Effets de bord: Tenir compte des variations dimensionnelles dues aux traitements de surface lors de la conception d'éléments à tolérance serrée.

Sélection des matériaux d'interface thermique: Choisissez des MIT compatibles avec la finition de surface sélectionnée pour une fiabilité à long terme.

Pour les défis complexes de gestion thermique, je recommande une approche holistique qui prend en compte non seulement le matériau et la géométrie du dissipateur thermique, mais aussi la finition de la surface en tant que partie intégrante de la stratégie de conception thermique.

Quels sont les avantages des dissipateurs thermiques en aluminium en termes de rentabilité ?

Vous êtes-vous déjà trouvé dans l'obligation de trouver un équilibre entre les besoins en termes de performances et les contraintes budgétaires lors de la sélection de solutions de refroidissement ? Ou vous êtes-vous demandé pourquoi les dissipateurs thermiques en aluminium dominent le marché malgré les propriétés thermiques supérieures du cuivre ? La décision n'est pas seulement une question de performances : il s'agit de trouver le point idéal où la capacité de refroidissement rencontre la réalité économique.

Les dissipateurs thermiques en aluminium offrent un rapport coût-efficacité exceptionnel grâce au coût inférieur des matériaux (50-70% de moins que le cuivre), à l'excellente aptitude à la fabrication, au poids réduit, à la résistance à la corrosion et aux options de conception polyvalentes. Bien qu'il n'égale pas la conductivité thermique du cuivre, les avantages pratiques de l'aluminium en font un choix économiquement judicieux pour la plupart des applications de gestion thermique, offrant un équilibre optimal entre performance et valeur.

Comprendre les facteurs économiques des matériaux des dissipateurs thermiques

Lors de l'évaluation des matériaux de dissipation thermique du point de vue de la rentabilité, plusieurs facteurs au-delà du simple prix d'achat doivent être pris en compte. Il s'agit notamment des coûts des matériaux, de la complexité de la fabrication, des considérations de poids et des dépenses liées au cycle de vie.

Comparaison des coûts des matériaux

L'avantage fondamental de l'aluminium en termes de coûts commence avec la matière première. Comparons les principaux matériaux de dissipation thermique en fonction de leur coût et de leurs performances :

| Matériau | Conductivité thermique (W/mK) | Coût relatif des matériaux | Densité (g/cm³) | Fabrication |

|---|---|---|---|---|

| Aluminium | 237 | Faible (référence de base) | 2.7 | Excellent |

| Cuivre | 400 | Haut (3-4× aluminium) | 8.96 | Bon |

| Nitrure d'aluminium | 170-200 | Très élevé (8-10× aluminium) | 3.26 | Limitée |

| Matériaux à base de carbone | 100-500 | Extrêmement élevé (10-20× aluminium) | 1.5-2.2 | Complexe |

Cette différence de coût crée un avantage concurrentiel significatif pour les dissipateurs thermiques en aluminium, en particulier sur les marchés sensibles aux prix et dans les applications à grand volume. Les économies réalisées sur les matières premières peuvent à elles seules réduire considérablement le coût total du produit.

Avantages en termes de coûts de fabrication

L'excellente usinabilité de l'aluminium se traduit directement par des économies sur les coûts de fabrication à travers de multiples canaux :

Efficacité de l'extrusion: L'aluminium peut être extrudé en profils complexes à grande vitesse, ce qui permet de créer des structures d'ailettes complexes en une seule opération. Ce procédé est nettement plus rentable que l'usinage de la même géométrie.

Vitesse d'usinage: Lorsque l'usinage CNC est nécessaire, l'aluminium peut être traité 3 à 5 fois plus rapidement que le cuivre, avec une usure moindre de l'outil et un temps de fonctionnement plus long de la machine.

Options de finition: L'aluminium est compatible avec des traitements de surface économiques tels que l'anodisation, qui offre des avantages esthétiques et fonctionnels sans coût excessif.

Chez PTSMAKE, nous avons constaté que la fabrication de dissipateurs thermiques complexes en aluminium coûte généralement 40-60% de moins que les modèles équivalents en cuivre. Cet avantage de fabrication s'ajoute aux économies réalisées sur les matériaux, ce qui fait de l'aluminium le choix économique évident pour la plupart des applications.

Avantages économiques liés au poids

La différence de poids entre les dissipateurs thermiques en aluminium et en cuivre (l'aluminium représentant environ un tiers du poids du cuivre) engendre plusieurs avantages économiques en cascade :

Frais d'expédition: Un poids plus faible se traduit directement par une réduction des frais d'expédition, ce qui est particulièrement important dans le contexte actuel d'augmentation des coûts de transport.

Frais d'installation: Les composants plus légers nécessitent un matériel de montage moins robuste et moins de travail lors de l'installation.

Exigences en matière de soutien structurel: Les produits utilisant des dissipateurs thermiques en aluminium nécessitent souvent moins de renforcement structurel interne, ce qui réduit les coûts globaux des matériaux.

Pour un fabricant d'électronique avec lequel nous avons travaillé, le passage du cuivre à l'aluminium pour les dissipateurs thermiques de ses serveurs a permis de réduire les coûts d'expédition de 12% et le temps d'assemblage de 15%, ce qui s'est traduit par des économies significatives sur l'ensemble de son volume de production.

Flexibilité de la conception et optimisation des coûts

La souplesse de fabrication de l'aluminium permet d'optimiser le coût des conceptions thermiques, qui peuvent même être plus performantes que les solutions plus simples à base de cuivre, malgré la conductivité thermique plus faible de l'aluminium :

Économie de surface améliorée

La possibilité de créer des structures d'ailettes plus complexes avec l'aluminium permet aux concepteurs de compenser la conductivité thermique plus faible en augmentant la surface. Cela permet souvent d'obtenir de meilleures performances réelles qu'avec un simple dissipateur thermique en cuivre, pour une fraction du coût.

Par exemple, un dissipateur thermique en aluminium extrudé avec une densité d'ailettes optimisée peut fournir :

- 40-50% plus de surface qu'un modèle comparable en cuivre

- Meilleure performance thermique globale malgré l'inconvénient du matériau

- 60-70% économies par rapport à l'alternative cuivre

Capacités d'intégration

Les dissipateurs thermiques en aluminium peuvent souvent incorporer des caractéristiques de montage, de gestion des câbles et d'autres éléments fonctionnels directement dans le processus d'extrusion ou de moulage. Cette intégration élimine les pièces séparées et les étapes d'assemblage, ce qui réduit les coûts globaux du produit.

Considérations sur les coûts du cycle de vie

Les avantages économiques de l'aluminium s'étendent à l'ensemble du cycle de vie du produit :

Résistance à la corrosion: L'aluminium forme naturellement une couche d'oxyde protectrice, nécessitant moins d'entretien et de remplacement dans de nombreux environnements que le cuivre non traité, qui peut ternir et se dégrader.

Recyclabilité: La recyclabilité de l'aluminium (qui ne nécessite que 5% de l'énergie nécessaire au recyclage par rapport à la production primaire) crée de la valeur en fin de vie et soutient les initiatives de développement durable qui sont de plus en plus importantes sur le plan économique.

Flexibilité de modification: La facilité d'usinage de l'aluminium permet des modifications ou des personnalisations rentables après la production initiale, offrant une flexibilité qui serait coûteuse avec d'autres matériaux.

Efficacité des coûts en fonction de l'application

Électronique grand public

Dans le domaine de l'électronique grand public, où les marges sont serrées et les volumes importants, les dissipateurs thermiques en aluminium offrent un équilibre idéal entre performance et coût. La combinaison des économies de matériaux, de l'efficacité de la fabrication et de la réduction du poids peut améliorer les marges des produits de 3-5% par rapport aux alternatives en cuivre.

Éclairage LED

L'industrie de l'éclairage LED a adopté les dissipateurs thermiques en aluminium presque exclusivement en raison de leur rentabilité. Un appareil d'éclairage à LED typique peut nécessiter :

- Grande surface pour le refroidissement passif

- Géométries complexes pour répondre aux contraintes d'espace

- Conception légère pour faciliter l'installation

L'aluminium répond à toutes ces exigences à un prix qui permet à l'éclairage LED de rester compétitif sur le marché.

Applications automobiles

Dans le domaine de la gestion thermique automobile, les avantages en termes de coûts de l'aluminium sont encore plus prononcés en raison de.. :

- Les volumes de production élevés amplifient les économies de coûts des matériaux

- Réduction du poids contribuant à l'efficacité énergétique

- Excellentes propriétés d'amortissement des vibrations réduisant les défaillances à long terme

Analyse coût-efficacité en situation réelle

Pour illustrer les avantages globaux de l'aluminium en termes de coûts, examinons la comparaison d'un dissipateur thermique de taille moyenne utilisé dans l'électronique de puissance :

Coûts des matériaux:

- Aluminium : Référence de base

- Cuivre : 300-400% plus élevé

Coûts de fabrication:

- Extrusion d'aluminium : Référence de base

- Usinage du cuivre : 150-200% plus élevé

Coûts de transport par unité:

- Aluminium : Référence de base

- Cuivre : 200-300% plus élevé en raison du poids

Coûts d'installation et d'assemblage:

- Aluminium : Référence de base

- Cuivre : 20-30% plus élevé en raison des exigences de manutention

L'impact économique total montre que les dissipateurs thermiques en cuivre coûtent généralement 2,5 à 3,5 fois plus cher que les dissipateurs en aluminium lorsque tous les facteurs sont pris en compte. Cette différence de coût justifie rarement l'avantage du cuivre en termes de conductivité thermique, sauf dans les applications les plus exigeantes sur le plan thermique.

Tendances futures en matière de gestion thermique rentable

Les avantages de l'aluminium en termes de rentabilité continuent d'évoluer avec les nouveaux développements :

Alliages avancés: De nouveaux alliages d'aluminium sont développés avec des propriétés thermiques améliorées tout en conservant des avantages en termes de coûts.

Solutions hybrides: Les conceptions optimisées en termes de coûts, utilisant l'aluminium avec des composants stratégiques en cuivre uniquement lorsque cela est absolument nécessaire, représentent l'avenir de la gestion thermique rentable.

Fabrication additive: L'impression 3D de l'aluminium devenant plus rentable, de nouvelles géométries auparavant impossibles à fabriquer économiquement amélioreront encore les performances thermiques de l'aluminium par rapport à son coût.

Les avantages économiques des dissipateurs thermiques en aluminium sont susceptibles d'augmenter plutôt que de diminuer au fur et à mesure que ces technologies arrivent à maturité, ce qui conforte la position de l'aluminium en tant que matériau de gestion thermique le plus rentable pour la plupart des applications.

Comment choisir le bon dissipateur thermique en aluminium pour les applications industrielles ?

Avez-vous déjà vu un système industriel critique s'arrêter inopinément à cause d'une surchauffe ? Ou avez-vous été confronté à la défaillance prématurée de composants électroniques en dépit de tous vos efforts d'ingénierie ? Le choix d'un dissipateur thermique approprié n'est pas seulement une décision technique, c'est une décision qui peut déterminer si votre équipement industriel prospère ou échoue dans des environnements exigeants.

Le bon dissipateur thermique en aluminium pour les applications industrielles doit correspondre à vos exigences thermiques spécifiques, aux conditions environnementales et aux contraintes d'espace. Choisissez l'alliage 6061-T6 pour la résistance structurelle, 6063-T5 pour les extrusions complexes ou 1050A pour une conductivité thermique maximale. Envisagez des finitions anodisées pour les environnements corrosifs et optimisez la conception des ailettes en fonction du débit d'air disponible. Le dissipateur thermique idéal équilibre les performances thermiques et les contraintes pratiques.

Facteurs clés dans la sélection des dissipateurs thermiques industriels

Le choix du bon dissipateur thermique en aluminium pour les applications industrielles nécessite une approche systématique qui prend en compte de multiples facteurs au-delà de la simple conductivité thermique. Les environnements industriels présentent des défis uniques, notamment des températures extrêmes, des vibrations, des contaminations et souvent des exigences de fonctionnement continu.

Analyse des charges thermiques : Commencer par les principes de base

La compréhension de vos besoins en matière de dissipation thermique constitue la base de tout processus de sélection d'un dissipateur thermique. Cela implique

- Caractérisation de la source de chaleur: Quantifiez avec précision la chaleur dégagée par vos composants dans des conditions de charge maximale.

- Calcul du budget thermique: Déterminez l'augmentation de température maximale admissible pour vos composants.

- Évaluation des conditions ambiantes: Tenez compte de l'ensemble des températures ambiantes auxquelles votre équipement sera soumis.

| Plage de charge thermique | Type de dissipateur thermique recommandé | Conception optimale des ailettes |

|---|---|---|

| Faible (<50W) | Passive, estampée ou extrudée | Ailettes plus épaisses et plus espacées |

| Moyen (50-200W) | Extrusion avec une densité d'ailettes optimisée | Espacement moyen, épaisseur équilibrée |

| Haut (200-500W) | Extrusion avec tuyaux intégrés ou refroidissement par liquide | Ailettes très denses et minces avec air forcé |

| Très élevé (>500W) | Systèmes refroidis par liquide ou chambres à vapeur | Des conceptions personnalisées qui vont au-delà du refroidissement par air standard |

J'ai constaté que de nombreux ingénieurs sous-estiment leurs besoins thermiques en ne tenant compte que des conditions de fonctionnement typiques plutôt que des scénarios les plus défavorables. Chez PTSMAKE, nous recommandons d'ajouter une marge de sécurité de 30% aux charges thermiques calculées pour tenir compte des variations opérationnelles inattendues et de la dégradation des composants au fil du temps.

Considérations sur le débit d'air dans les environnements industriels

En milieu industriel, les conditions de circulation d'air varient considérablement, ce qui a un impact important sur les performances des dissipateurs thermiques :

Environnements de convection naturelle: Dans les enceintes étanches ou les emplacements dangereux où les ventilateurs ne peuvent pas être utilisés, le dissipateur thermique doit fonctionner efficacement avec le seul flux d'air naturel.

Zones de circulation d'air restreintes: De nombreuses armoires industrielles ont un débit d'air limité en raison de filtres à poussière, d'un espacement réduit ou de structures internes complexes.

Systèmes à air pulsé: Lorsque des ventilateurs ou des soufflantes sont disponibles, la conception du dissipateur thermique doit être optimisée en fonction de la direction et du volume du flux d'air.

Pour les applications de convection naturelle, je recommande des ailettes largement espacées et plus hautes afin de maximiser le mouvement de l'air à travers le dissipateur thermique. En revanche, les applications à air pulsé peuvent utiliser des ailettes très serrées qui seraient inefficaces dans les scénarios de convection naturelle.

Défis environnementaux en milieu industriel

Les environnements industriels présentent généralement des conditions plus sévères que les applications commerciales ou grand public :

Exposition aux produits chimiques: Les milieux industriels impliquent souvent une exposition aux huiles, aux solvants, aux agents de nettoyage et aux produits chimiques de traitement.

Contamination particulaire: La poussière, les particules métalliques, les fibres et autres contaminants peuvent s'accumuler entre les ailettes, réduisant ainsi l'efficacité du refroidissement.

Vibrations et contraintes mécaniques: Les équipements industriels subissent fréquemment des vibrations importantes qui peuvent entraîner une rupture par fatigue des dissipateurs thermiques mal conçus.

Cyclage thermique: De nombreux processus industriels impliquent des cycles de chauffage et de refroidissement qui sollicitent l'interface thermique entre les composants et les dissipateurs de chaleur.