Avez-vous déjà essayé de percer un trou parfaitement droit dans du métal, pour finalement constater qu'il était légèrement décentré ou qu'il n'était pas parfaitement rond ? Dans la fabrication de précision, des imprécisions même minimes peuvent entraîner la défaillance d'assemblages entiers, ce qui se traduit par des retouches coûteuses ou des pièces mises au rebut.

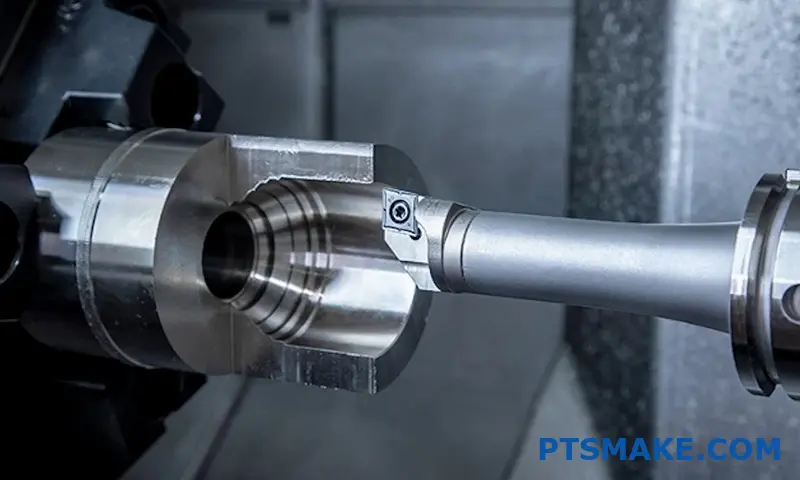

L'alésage est un procédé de travail des métaux de précision qui permet d'agrandir et de finir des trous existants afin d'obtenir une plus grande précision en termes de diamètre, d'arrondi et d'alignement que le seul perçage. Il est essentiel pour les pièces nécessitant une grande précision dans des secteurs tels que l'aérospatiale, l'automobile et la fabrication d'équipements médicaux.

En tant que personne travaillant quotidiennement dans le domaine de l'usinage de précision, je peux vous dire que l'alésage est l'une de ces opérations critiques qui passent souvent inaperçues jusqu'à ce que quelque chose se passe mal. Bien qu'il puisse sembler s'agir d'un simple processus de création de trous, un alésage correct peut faire la différence entre des composants qui s'ajustent parfaitement et ceux qui échouent lors de l'assemblage. Laissez-moi vous expliquer ce qui rend ce processus si important et comment il fonctionne dans la fabrication moderne.

Quel est le processus d'usinage par alésage ?

Avez-vous déjà eu du mal à obtenir des diamètres internes précis dans vos pièces usinées ? Ou vous êtes-vous senti frustré lorsque les trous ne s'alignent pas parfaitement sur les composants ? Ces difficultés courantes peuvent engendrer de graves problèmes d'assemblage en aval et même faire échouer des projets entiers.

L'alésage est un procédé d'usinage de précision qui permet d'agrandir et de finir des trous existants selon des spécifications précises à l'aide d'outils de coupe à point unique. Contrairement au perçage qui crée des trous, l'alésage les affine en enlevant de la matière des surfaces internes afin d'obtenir une précision dimensionnelle, une finition de surface et une concentricité supérieures.

Comprendre les principes de l'alésage et de l'usinage

L'alésage est un processus essentiel du travail des métaux que j'ai vu transformer d'innombrables projets nécessitant des caractéristiques internes précises. Bien qu'il puisse sembler similaire au perçage à première vue, les différences sont importantes. Le perçage crée les premiers trous, tandis que l'alésage améliore les trous existants.

D'après mon expérience avec les clients de PTSMAKE, les opérations d'alésage suivent généralement les processus de forage, d'alésage ou de poinçonnage. Les principaux objectifs de l'alésage sont les suivants :

- Amélioration de la précision dimensionnelle des trous

- Amélioration de la qualité de la finition de la surface

- Correction des problèmes d'alignement des trous

- Création de caractéristiques concentriques précises

- Agrandissement des trous au-delà des tailles de perçage standard

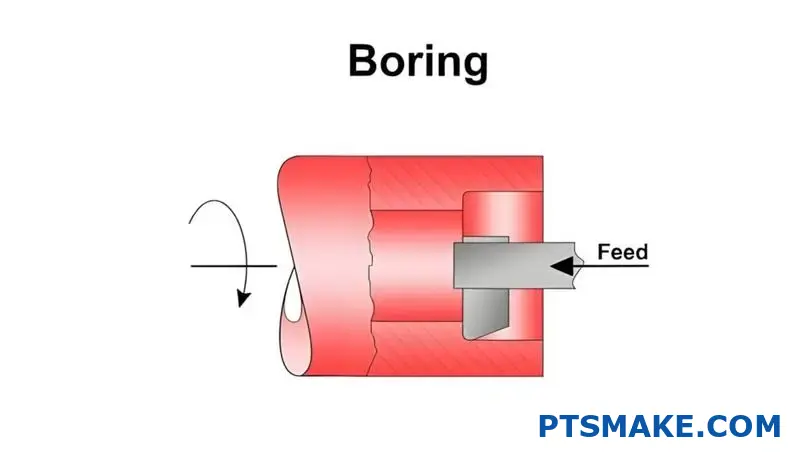

Le processus d'alésage fait appel à un outil de coupe qui tourne et se déplace le long d'un axe pour enlever de la matière d'une surface cylindrique interne. Ce qui rend l'alésage particulièrement intéressant, c'est sa capacité à créer des caractéristiques internes extraordinairement précises qu'il serait impossible d'obtenir par le seul perçage.

Types d'opérations de forage

D'après mon expérience de la fabrication, les opérations d'alésage peuvent être classées en plusieurs catégories distinctes :

Alésage de la ligne

L'alésage linéaire permet de créer des trous alignés sur plusieurs surfaces ou composants. Cette opération est essentielle dans les blocs moteurs, les boîtiers de transmission et d'autres assemblages pour lesquels un alignement parfait est indispensable au bon fonctionnement.

Ennuyeux dorsal

L'alésage arrière permet d'accéder à des surfaces difficiles à atteindre par l'arrière d'une pièce. Cette technique s'avère précieuse lorsque la face avant d'une pièce n'est pas facilement accessible ou lorsqu'il s'agit de créer des contre-perçages et des surfaces d'appui sur la face arrière des composants.

Alésage de précision

Lorsque les tolérances doivent être extrêmement serrées (souvent de l'ordre de ±0,0005 pouce ou moins), l'alésage de précision est la technique de choix. Cette opération spécialisée fait appel à des réglages fins et à des outils amortissant les vibrations pour atteindre une précision exceptionnelle.

Outils et équipements d'alésage

Les outils utilisés dans les opérations d'alésage varient considérablement en fonction de l'application spécifique :

Têtes d'alésage

Les têtes d'alésage sont des outils réglables qui permettent un contrôle précis du diamètre. Elles comportent généralement des réglages micrométriques qui permettent d'enlever des quantités spécifiques de matériau à chaque passage.

Barres d'alésage

Ces outils longs et minces accueillent des plaquettes de coupe et s'étendent dans les trous de la pièce. Ils sont disponibles dans différentes configurations :

- Barres d'alésage standard: Utilisé pour des applications générales

- Barres d'alésage anti-vibration: Contient des mécanismes d'amortissement pour les trous plus profonds

- Barres de micro-perçage: Conçu pour les trous de très petit diamètre

Machines à aléser

Plusieurs types d'équipements peuvent effectuer des opérations de forage :

| Type de machine | Applications primaires | Caractéristiques principales |

|---|---|---|

| Alésoirs horizontaux | Pièces de grande taille, caractéristiques complexes | Broche mobile, table rotative |

| Alésoirs verticaux | Trous de grand diamètre et de faible profondeur | Table tournante, outils fixes |

| Perceuses à sauteuse | Travail d'ultra-précision | Positionnement basé sur les coordonnées |

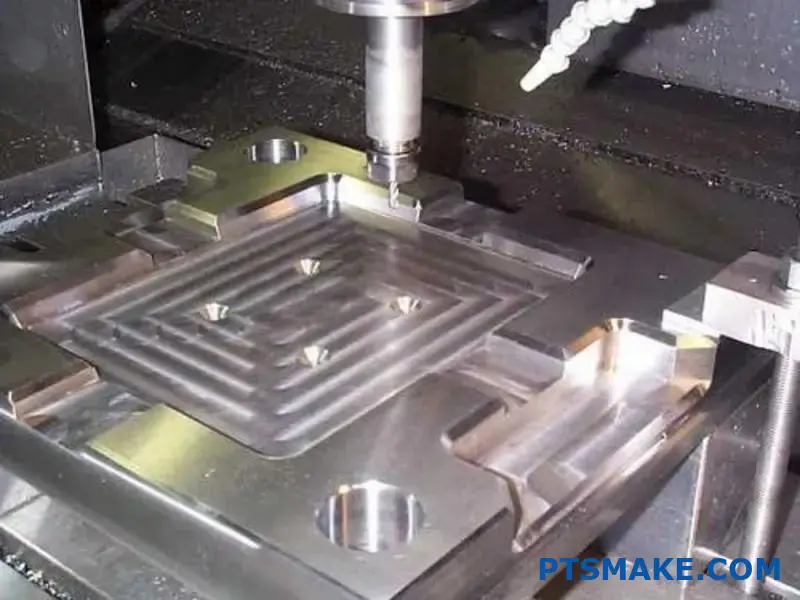

| Centres d'usinage CNC | Un alésage flexible et automatisé | Chemins d'outils programmables |

Le processus d'ennui étape par étape

Chez PTSMAKE, nos processus d'alésage suivent généralement la séquence suivante :

Préparation de la pièce: La pièce est fixée fermement pour éviter tout mouvement pendant l'usinage.

Création du trou initial: Un trou est percé, poinçonné ou coulé pour permettre l'accès à l'outil d'alésage.

Configuration de l'outil: La barre ou la tête d'alésage est montée et réglée au bon diamètre de départ.

Opération de forage: L'outil tourne et avance dans la pièce, enlevant la matière de manière contrôlée.

Mesures: Le trou est mesuré pour vérifier la précision des dimensions.

Passes finales: Des coupes légères supplémentaires peuvent être effectuées pour obtenir les spécifications finales.

Finition de surface: L'alésage est parfois suivi d'opérations secondaires telles que le honage ou le rodage afin d'améliorer la qualité de la surface.

La clé d'un alésage réussi est le maintien de la rigidité dans l'ensemble du système. Tous les déviation1 dans l'outillage peut entraîner des imprécisions dimensionnelles, un mauvais état de surface, voire une défaillance catastrophique de l'outil.

Avantages et limites de l'alésage

Au cours de mes années de travail dans le domaine de la fabrication de précision, j'ai observé les principaux avantages de l'alésage :

- Précision dimensionnelle et contrôle géométrique exceptionnels

- Qualité supérieure de la finition de la surface

- Capacité à créer des fonctionnalités internes spécialisées

- Correction des défauts d'alignement des trous

- Production de caractéristiques au-delà des tailles d'outils standard

Cependant, l'ennui a aussi ses limites :

- Généralement plus lent que le forage pour la création du trou initial

- Nécessite des outils spécialisés et des opérateurs qualifiés

- Peut être un défi pour les trous très profonds en raison de la déviation de l'outil.

- Coût plus élevé que celui de certains procédés alternatifs

Innovations modernes dans la technologie de l'alésage

Aujourd'hui, la technologie de l'alésage a considérablement évolué. Les opérations d'alésage CNC modernes intègrent des fonctions avancées telles que :

- Systèmes de mesure et de retour d'information en temps réel

- Surveillance des vibrations et amortissement actif

- Compensation automatique de l'usure de l'outil

- Mouvements synchronisés multi-axes pour les géométries complexes

Chez PTSMAKE, nous avons investi dans ces technologies de pointe afin de fournir des opérations d'alésage toujours précises pour les applications les plus exigeantes de nos clients.

Quels sont les avantages de la machine à aléser ?

Avez-vous déjà eu du mal à réaliser des trous précis dans des pièces métalliques ? Ou vous êtes-vous senti frustré lorsque les dimensions ne sont pas cohérentes sur plusieurs pièces ? De nombreux ingénieurs sont confrontés quotidiennement à ces défis et ont souvent recours à des méthodes moins efficaces qui compromettent la qualité.

Une aléseuse offre des avantages considérables, notamment une plus grande précision, une plus grande polyvalence et une plus grande efficacité. Contrairement au perçage, l'alésage permet d'agrandir et de finir des trous existants avec une précision exceptionnelle, de maintenir des tolérances serrées, de réduire la déviation de l'outil et de créer des trous parfaitement cylindriques, même dans des matériaux durs.

Comprendre les machines à aléser

L'alésage est un processus d'usinage qui permet d'agrandir et de finir les trous avec une grande précision. Contrairement au perçage qui crée des trous initiaux, l'alésage affine les trous existants en fonction de spécifications précises. Après avoir travaillé avec différents processus d'usinage pendant plus de 15 ans, j'ai constaté que les aléseuses sont indispensables à la fabrication de précision.

Types de machines à aléser

Il existe plusieurs types de machines à aléser, chacune conçue pour des applications spécifiques :

Machines à aléser horizontales: Elles sont polyvalentes et couramment utilisées pour les pièces de grande taille. Chez PTSMAKE, nous utilisons des aléseuses horizontales pour les pièces complexes qui nécessitent plusieurs opérations sans repositionnement.

Machines à aléser verticales: Idéal pour les grandes pièces circulaires. Il s'agit de tours verticaux où la pièce tourne autour d'un axe vertical.

Machines à aléser à gabarit: Lorsqu'une précision extrême est nécessaire, les aléseuses à gabarit sont la solution idéale. Elles peuvent atteindre des tolérances aussi étroites que ±0,0001 pouce.

Machines à aléser CNC: Les aléseuses CNC modernes allient précision et automatisation, ce qui permet de réaliser des opérations d'alésage complexes avec une intervention humaine minimale.

Principaux avantages des aléseuses

Une précision inégalée

Le principal avantage des aléseuses est leur capacité à atteindre une précision exceptionnelle. Lorsque l'on travaille avec des composants critiques tels que des cylindres de moteur ou des pièces aérospatiales, même des déviations mineures peuvent entraîner des problèmes importants.

Les aléseuses peuvent maintenir concentricité2 entre différentes sections de trous, ce qui est pratiquement impossible avec d'autres méthodes d'usinage. Dans le cadre d'un récent projet aérospatial au PTSMAKE, nous avons maintenu des tolérances de ±0,0005 pouce sur plusieurs opérations d'alésage, un niveau de précision qui a un impact direct sur les performances et la sécurité du produit final.

Finition de surface supérieure

Les opérations d'alésage produisent généralement d'excellents états de surface, éliminant souvent la nécessité d'opérations de finition supplémentaires. L'action de coupe contrôlée des outils d'alésage permet d'obtenir des surfaces plus lisses que le perçage.

La qualité de la finition de la surface est mesurée en valeurs Ra (Roughness average), et l'alésage permet d'obtenir des valeurs Ra beaucoup plus faibles que le perçage :

| Processus d'usinage | Valeur Ra typique (μin) | Qualité de la surface |

|---|---|---|

| Forage standard | 63-125 | Juste |

| Alésage de précision | 16-32 | Très bon |

| Alésage fin | 4-16 | Excellent |

Cette finition supérieure est particulièrement importante pour les applications où l'écoulement des fluides, l'étanchéité ou l'ajustement des roulements sont critiques.

Polyvalence des opérations

Les aléseuses modernes, en particulier les modèles à commande numérique, offrent une polyvalence remarquable. Elles peuvent effectuer de multiples opérations, notamment

- Tout à fait ennuyeux

- Alésage conique

- Face

- Rainurage

- Filetage

- Étape ennuyeuse

Cette polyvalence réduit la nécessité de transférer les pièces à usiner entre différentes machines, ce qui minimise le temps de réglage et les erreurs d'alignement potentielles. Chez PTSMAKE, nous avons intégré ces capacités pour réduire le temps de production jusqu'à 40% sur les pièces complexes.

Rentabilité des séries de production

Si l'investissement initial dans une aléseuse de qualité est substantiel, les avantages à long terme l'emportent souvent sur les coûts, en particulier pour les séries de production. Voici pourquoi :

- Réduction des taux de rebut: La précision des aléseuses permet de réduire considérablement le nombre de pièces rejetées.

- Une production plus rapide: Combinez plusieurs opérations en une seule fois.

- Cohérence: Maintenir des tolérances strictes pour les grandes séries de production.

- Moins d'interventions manuelles: Réduire les coûts de main-d'œuvre grâce à l'automatisation.

Pour l'un de nos clients du secteur automobile, le passage de l'alésage conventionnel à l'alésage CNC a permis de réduire les coûts de production globaux de 27% tout en améliorant les paramètres de qualité.

Applications pratiques

Les machines à aléser excellent dans plusieurs secteurs d'activité :

- Automobile: Blocs moteurs, culasses, composants de transmission

- Aérospatiale: Boîtiers de turbines, composants de trains d'atterrissage, éléments structurels

- L'énergie: Corps de vanne, corps de pompe, composants de turbine

- Fabrication générale: Boîtiers de précision, bases de moules, composants de fixation

C'est lorsqu'il s'agit de matériaux de grande valeur, pour lesquels les erreurs sont coûteuses, que la valeur est la plus grande. Je me souviens d'un projet de composants en titane où chaque pièce brute coûtait plus de $1 200. L'utilisation de nos capacités d'alésage de précision a permis d'obtenir un taux de rebut nul et d'économiser des dizaines de milliers de dollars en pertes matérielles potentielles.

Limites à prendre en compte

Malgré leurs avantages, les aléseuses ne sont pas toujours le meilleur choix :

- Coûts d'investissement initiaux élevés

- Nécessite des opérateurs qualifiés pour l'installation et la programmation

- Pas économique pour les très petites séries ou les trous simples

- occupent un espace au sol important par rapport aux équipements de forage plus simples

Pour les petits ateliers ou ceux dont les exigences de précision sont limitées, l'investissement peut être difficile à justifier. Cependant, travailler avec un partenaire de fabrication comme PTSMAKE qui possède déjà ces capacités peut permettre d'accéder à la technologie sans l'investissement en capital.

Fraisage et alésage : Comment ces procédés se comparent-ils dans la fabrication moderne ?

Vous est-il déjà arrivé d'observer une machine CNC en plein travail et de vous demander quelle était l'opération en cours ? Ou peut-être avez-vous reçu un devis pour vos pièces qui mentionnait à la fois des opérations de fraisage et d'alésage, vous laissant perplexe sur la raison pour laquelle vous avez besoin de ces deux opérations et sur ce qui les différencie ?

Le fraisage et l'alésage sont des processus d'usinage distincts ayant des objectifs et des capacités différents. Le fraisage utilise des outils de coupe rotatifs multipoints pour enlever de la matière de la surface de la pièce, tandis que l'alésage utilise des outils monopoints pour agrandir et finir des trous existants avec une grande précision et une meilleure concentricité.

Principales différences entre le fraisage et l'alésage

Lorsque l'on examine les processus de fraisage et d'alésage, plusieurs différences fondamentales apparaissent. Ces distinctions ont une incidence sur tous les aspects, depuis la sélection des outils jusqu'aux applications où chaque procédé excelle.

Configuration et déplacement des outils

Les opérations de fraisage utilisent des outils de coupe multipoints qui tournent autour de leur propre axe. Au fur et à mesure que l'outil tourne, ses multiples arêtes de coupe enlèvent de la matière de la pièce. L'action de coupe dans le fraisage peut se produire dans différentes directions, ce qui permet un enlèvement de matière polyvalent.

L'alésage, quant à lui, utilise un outil de coupe à point unique. Cet outil s'étend à partir d'une barre d'alésage et enlève le matériau de la surface intérieure d'un trou existant. La barre d'alésage tourne autour de son axe tandis que la pointe de coupe s'engage dans le matériau de la pièce.

Applications et capacités principales

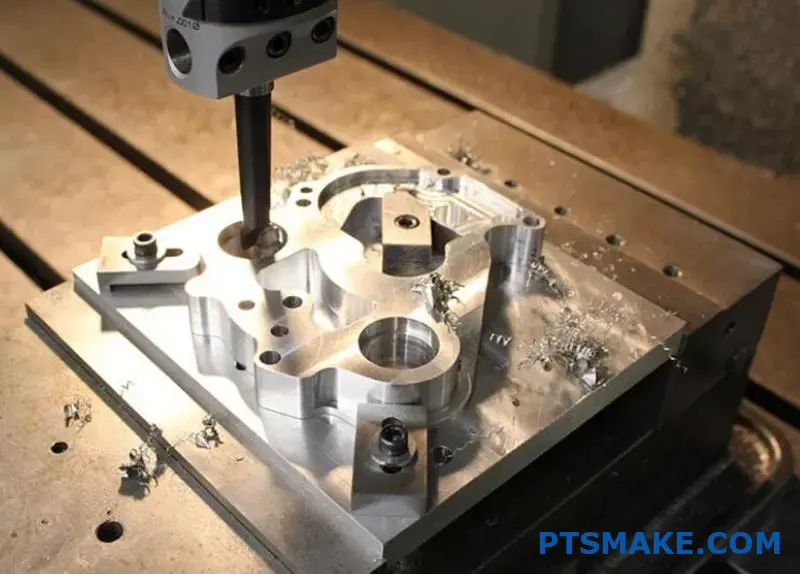

Le fraisage permet de créer des caractéristiques et des contours externes complexes. Chez PTSMAKE, nous utilisons le fraisage pour :

- Création de surfaces planes

- Découpage de fentes et de rainures

- Usinage de contours 3D complexes

- Production de filets extérieurs

- Générer des engrenages et des cannelures

L'alésage est spécialisé dans les opérations liées aux trous, en particulier lorsque la précision est essentielle. Nous recourons à l'alésage dans les cas suivants

- Agrandissement de trous existants à des diamètres précis

- Améliorer la concentricité des trous

- Création de trous étagés de diamètres multiples

- Obtention d'une finition de surface supérieure à l'intérieur des trous

- Établir des relations précises pour l'emplacement des trous

Considérations relatives à la précision et à l'état de surface

Si l'on compare la précision de ces procédés, l'alésage offre généralement une plus grande précision pour les dimensions du trou. Cela s'explique par le fait que l'outil de coupe à point unique peut être contrôlé avec plus de précision et ajusté par très petits incréments.

Le écoulement3 des outils de fraisage peut parfois limiter la précision finale, en particulier avec des outils plus longs ou lors de l'usinage d'éléments profonds. L'alésage, avec son action de coupe plus simple, permet souvent d'obtenir des tolérances plus serrées pour les diamètres des trous.

Efficacité de l'enlèvement de matière

Le fraisage offre généralement des taux d'enlèvement de matière plus élevés que l'alésage. Les multiples arêtes de coupe des outils de fraisage permettent des paramètres de coupe plus agressifs. Le fraisage est donc le meilleur choix pour l'enlèvement de matériaux en vrac.

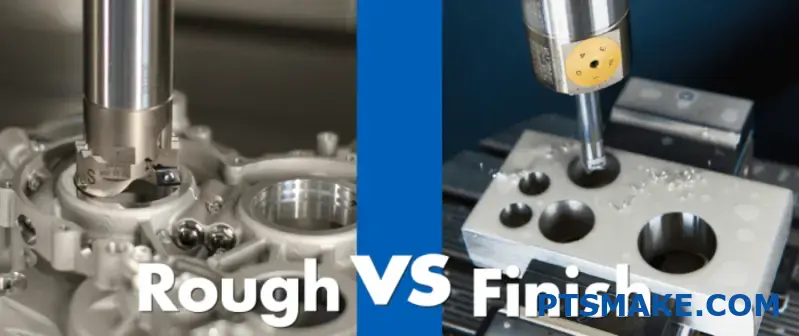

L'alésage est plus axé sur la précision que sur la vitesse. Il est souvent utilisé comme opération de finition après que le perçage ou l'alésage grossier a établi le trou de base. Le tableau ci-dessous résume ces différences d'efficacité :

| Processus | Taux d'enlèvement de matière | Applications typiques | Usure des outils |

|---|---|---|---|

| Fraisage | Haut | Ebauche, usinage général | Modéré à élevé |

| Ennuyeux | Faible à modéré | Finition, trous de précision | Faible à modéré |

Quand choisir le fraisage ou l'alésage ?

Le choix entre le fraisage et l'alésage dépend de plusieurs facteurs, notamment des exigences de la pièce et des contraintes de fabrication.

Exigences relatives au type d'élément

Le facteur de décision le plus évident est le type de caractéristique nécessaire :

- Choisissez le fraisage pour les caractéristiques externes, les poches et les contours complexes

- Choisissez l'alésage pour obtenir des trous internes précis, en particulier lorsque la concentricité et l'état de surface sont critiques.

D'après mon expérience chez PTSMAKE, nous utilisons souvent les deux processus sur la même pièce. Nous pouvons fraiser un profil extérieur et ensuite percer des trous de montage précis qui doivent maintenir des tolérances de position serrées.

Tolérance et spécifications de l'état de surface

Lorsque les dessins techniques spécifient des tolérances particulièrement serrées pour les diamètres des trous (souvent inférieures à ±0,001"), l'alésage est généralement le meilleur choix. L'action de coupe contrôlée en un seul point permet un contrôle très précis du diamètre.

En ce qui concerne les exigences en matière de finition de surface, l'alésage permet d'obtenir d'excellents résultats à l'intérieur des trous. Les finitions de surface en fraisage peuvent varier davantage en fonction de l'outil, des paramètres et de la rigidité de la machine.

Considérations relatives au coût et au volume de production

Les facteurs de coût influencent également cette décision :

- Le broyage est généralement plus efficace pour l'enlèvement de matériaux en vrac.

- Les outils d'alésage peuvent être plus spécialisés et donc plus coûteux.

- Le volume de production influe sur les coûts de préparation par rapport aux coûts par pièce

Pour la production de gros volumes chez PTSMAKE, nous investissons souvent dans des outils d'alésage spécialisés qui peuvent maintenir des tolérances serrées sur des milliers de pièces. Pour les volumes plus faibles, nous pouvons adapter les stratégies de fraisage afin de minimiser les coûts d'outillage.

Combiner le fraisage et l'alésage pour des résultats optimaux

Les stratégies de fabrication les plus efficaces combinent souvent les deux processus de manière stratégique :

- Utiliser le fraisage pour l'enlèvement initial de matière et l'établissement des caractéristiques de base

- Suivi des opérations d'alésage pour les trous nécessitant une grande précision

- Prendre en compte l'ensemble de la chaîne de processus lors de la planification des opérations d'usinage

Cette approche combinée permet de tirer parti des points forts de chaque processus tout en minimisant leurs limites. J'ai trouvé cette stratégie particulièrement efficace lors de la production de composants complexes comportant à la fois des caractéristiques externes et des trous de précision.

Quelle est la différence entre l'alésage et l'alésage fin ?

Vous êtes-vous déjà trouvé dans l'embarras lorsque votre machiniste a commencé à parler d'opérations d'alésage et d'alésage fin ? Ou peut-être vous êtes-vous demandé pourquoi un trou prétendument "alésé" ne répond pas à vos exigences de précision ? Les différences subtiles entre ces processus qui se ressemblent peuvent entraîner des malentendus coûteux et des retards dans les projets.

L'alésage et l'alésage fin sont tous deux des processus d'agrandissement des trous, mais l'alésage fin offre une précision et une finition de surface supérieures. L'alésage standard permet généralement d'obtenir des tolérances de ±0,05 mm, tandis que l'alésage fin peut atteindre ±0,01 mm ou mieux avec des surfaces nettement plus lisses, ce qui le rend idéal pour les applications de haute précision.

Comprendre les opérations d'alésage de base

L'alésage est un processus d'usinage utilisé pour agrandir un trou existant afin d'obtenir un diamètre et une finition spécifiques. Contrairement au perçage, qui crée des trous à partir d'un matériau solide, l'alésage permet d'affiner des trous préexistants. Chez PTSMAKE, nous utilisons quotidiennement des opérations d'alésage pour des composants nécessitant des diamètres internes précis.

Le processus d'alésage de base implique un outil de coupe à point unique qui se déplace parallèlement à l'axe de rotation de la pièce. L'arête de coupe enlève de la matière de la surface interne du trou, l'agrandissant progressivement jusqu'aux dimensions souhaitées. Ce procédé est particulièrement utile lorsqu'il s'agit de corriger des trous existants irréguliers ou décentrés.

Les opérations d'alésage standard permettent généralement d'obtenir des tolérances de l'ordre de ±0,05 mm à ±0,02 mm, en fonction des capacités et de la configuration de la machine. La finition de la surface se situe généralement entre 1,6 et 3,2 micromètres Ra (rugosité moyenne).

Alésage de précision : La précision à un niveau supérieur

L'alésage fin représente une avancée spécialisée du processus d'alésage standard. Lorsque les clients nous demandent des exigences strictes en matière de précision4 pour les composants critiques, l'alésage fin devient notre solution de prédilection.

L'alésage fin utilise des outils spécialisés et des paramètres de coupe plus contrôlés pour obtenir une précision supérieure. Les outils de coupe utilisés pour l'alésage de précision présentent généralement des arêtes de coupe plus raffinées, souvent avec des géométries spéciales conçues pour minimiser les vibrations et maximiser la stabilité dimensionnelle.

Les principales différences que j'observe entre l'alésage standard et l'alésage fin sont les suivantes :

Capacités de précision et de tolérance

L'alésage de précision permet d'obtenir des tolérances de ±0,005 mm à ±0,01 mm, ce qui le rend 2 à 10 fois plus précis que l'alésage standard. Ce niveau de précision est crucial pour les composants tels que les corps de vannes hydrauliques, les cylindres de moteurs et les roulements de précision, où même des micro-déviances peuvent affecter les performances.

Qualité de l'état de surface

Alors que l'alésage standard permet d'obtenir des états de surface acceptables pour de nombreuses applications, l'alésage fin permet d'obtenir des états de surface aussi lisses que 0,4 à 0,8 micromètre Ra. Cette douceur exceptionnelle réduit le frottement des pièces mobiles et améliore l'étanchéité des composants hydrauliques.

Exigences en matière d'équipement et d'outillage

| Aspect | Alésage standard | Alésage fin |

|---|---|---|

| Rigidité de la machine | Modéré | Très élevé |

| Matériaux de l'outil | HSS, Carbure | Carbure Premium, Cermet, PCD |

| Exigences en matière de liquide de refroidissement | Standard | Contrôle précis de la température |

| Vitesse de coupe | Standard | Plus bas, plus contrôlé |

| Vitesse d'alimentation | Standard | Plus fin, plus précis |

Facteurs de contrôle des processus

L'alésage de précision exige un contrôle plus strict des paramètres d'usinage. La stabilité de la température devient cruciale, car même des dilatations thermiques mineures peuvent affecter les dimensions finales. Chez PTSMAKE, nos opérations d'alésage fin comprennent :

- Stabilisation thermique des pièces avant l'opération

- Inspections et ajustements plus fréquents des outils

- Systèmes améliorés de surveillance et d'amortissement des vibrations

- Plusieurs passes de finition légères au lieu d'une seule coupe plus lourde

Applications pratiques : Quand choisir l'alésage fin

Sur la base de mon expérience auprès de diverses industries, voici des situations où l'alésage fin s'avère être le choix optimal :

Composants d'assemblage critiques

Les composants qui doivent s'emboîter avec un jeu minimal, tels que les assemblages de vannes de précision ou les paliers, bénéficient considérablement de l'alésage fin. L'amélioration de la précision dimensionnelle garantit des performances constantes et une durée de vie prolongée.

Applications à haute performance

Les industries de l'aérospatiale, de la course automobile et des appareils médicaux ont souvent besoin de composants finement alésés pour obtenir des performances optimales. L'état de surface supérieur réduit le frottement et l'usure tout en améliorant l'efficacité.

Considérations sur les coûts et les avantages

Bien que l'alésage fin implique des coûts de traitement plus élevés en raison des temps d'usinage plus longs et de l'outillage spécialisé, il apporte souvent une valeur ajoutée substantielle :

- Réduction du temps d'assemblage et des problèmes

- Durée de vie prolongée des composants

- Amélioration de la performance des produits

- Diminution des réclamations au titre de la garantie et des défaillances

Combiner la technologie et les techniques traditionnelles

La fabrication moderne a introduit des approches innovantes en matière d'alésage de précision. Les machines à commande numérique par ordinateur (CNC) intègrent désormais des systèmes de contrôle adaptatifs qui peuvent ajuster les paramètres d'alésage en temps réel sur la base des informations fournies par les systèmes de surveillance.

Chez PTSMAKE, nous avons intégré ces technologies au savoir-faire traditionnel. Nos machinistes combinent des décennies d'expérience pratique avec des systèmes de mesure avancés pour atteindre une précision reproductible qui répond ou dépasse les attentes des clients.

Pour les applications particulièrement difficiles, nous employons parfois des approches hybrides, en utilisant l'alésage standard pour l'enlèvement initial de matière, suivi de l'alésage fin pour les dimensions finales et la finition de la surface. Cet équilibre entre efficacité et précision nous permet de fournir des composants de haute qualité tout en maintenant des prix compétitifs.

Comment réduire l'ovalisation dans les opérations de forage ?

Avez-vous déjà été confronté à des pièces qui ne s'adaptent pas parce qu'elles sont légèrement ovales au lieu d'être parfaitement rondes ? Avez-vous passé des heures à essayer de résoudre les problèmes liés aux opérations d'alésage pour constater que vos exigences en matière de tolérance s'amenuisent à chaque passage ? L'ovalisation peut être un casse-tête persistant qui compromet la précision et la fonctionnalité.

La réduction de l'ovalisation dans les opérations d'alésage nécessite une approche systématique : stabilisation de la pièce, utilisation d'un outillage adéquat avec une géométrie appropriée, maintien de paramètres de coupe optimaux, prise en compte des stratégies de trajectoire de l'outil et mise en œuvre d'un contrôle régulier. Chaque facteur doit être soigneusement contrôlé pour obtenir une précision cylindrique.

Comprendre les causes profondes de l'ovalité

L'ovalisation, également appelée ovalisation, est un défaut géométrique courant dans les opérations d'alésage où la section transversale d'un trou s'écarte d'un cercle parfait. Avant de mettre en œuvre des solutions, il est essentiel de comprendre les causes de ce problème.

Causes mécaniques

Les facteurs mécaniques les plus courants contribuant à l'ovalisation sont les suivants :

- Rigidité insuffisante de la pièce - Lorsque la pièce fléchit pendant l'usinage

- Déviation de l'outil - Forces de coupe entraînant la flexion de la barre d'alésage

- Vibrations de la machine - Tant au niveau de la machine elle-même que du processus de coupe

- Dispositifs de fixation déséquilibrés - Création d'une pression inégale sur la pièce à usiner

J'ai vu d'innombrables opérations de forage échouer simplement parce que les principes fondamentaux de la stabilité mécanique n'avaient pas été correctement pris en compte. Chez PTSMAKE, nous commençons toujours le dépannage des problèmes d'ovalisation par l'examen de la configuration mécanique avant de considérer tout autre facteur.

Paramètres du processus

Même avec une configuration mécanique parfaite, des paramètres de coupe inappropriés peuvent introduire de l'ovalisation :

| Paramètres | Effet sur l'ovalité | Approche recommandée |

|---|---|---|

| Vitesse de coupe | Les vitesses élevées peuvent augmenter les vibrations | Réduire la vitesse pour les barres d'alésage plus longues |

| Vitesse d'alimentation | Des avances excessives provoquent des déviations | Utiliser des avances prudentes, en particulier pour les passes de finition. |

| Profondeur de coupe | Les grandes coupes créent des forces plus importantes | Plusieurs coupes légères pour la taille finale |

| Application du liquide de refroidissement | Un refroidissement irrégulier entraîne une distorsion thermique | Assurer un débit régulier et suffisant du liquide de refroidissement |

Considérations relatives à l'outillage

La barre d'alésage elle-même joue un rôle essentiel dans le contrôle de l'ovalisation. La barre d'alésage Rapport L/D5 (Le rapport longueur/diamètre est particulièrement important : plus ce rapport augmente, plus la rigidité diminue de manière exponentielle. D'après mon expérience, le maintien de ce rapport en dessous de 6:1 avec des outils standard permet de conserver une rondeur acceptable.

Solutions pratiques pour minimiser l'ovalité

Sur la base de mon travail avec les composants de précision, voici les approches les plus efficaces pour réduire l'ovalisation :

1. Optimiser la stratégie de serrage

Un bon maintien des pièces est votre première défense contre l'ovalisation :

- Utiliser des mandrins à 3 mors avec des mâchoires souples pour les surfaces de contact usinées sur mesure

- Appliquer une pression de serrage uniforme pour éviter les distorsions

- Tenir compte des effets thermiques - permettre aux pièces d'atteindre l'équilibre thermique avant l'alésage final

- Maximiser la surface de contact entre la pièce et le dispositif de maintien

Pour les composants à parois minces particulièrement difficiles, il convient d'envisager l'utilisation de mandrins d'expansion ou de dispositifs de fixation spécialisés qui soutiennent la pièce de manière uniforme.

2. Choisir les outils d'alésage appropriés

Le choix de l'outil a un impact considérable sur votre capacité à obtenir des alésages ronds :

- Barres d'alésage anti-vibration avec des mécanismes d'amortissement internes

- Barres d'alésage à queue en carbure offrant une rigidité 3x supérieure à celle de l'acier pour un même rapport L/D

- Assemblages d'outils équilibrés pour minimiser les vibrations harmoniques

- Plaquettes à géométrie positive pour réduire les efforts de coupe

Pour les alésages de plus grand diamètre, les systèmes d'alésage modulaires dotés de plusieurs arêtes de coupe permettent de mieux répartir les forces de coupe.

3. Mettre en œuvre des approches stratégiques en matière d'usinage

La stratégie d'usinage elle-même peut compenser les tendances à l'ovalisation :

- Passes de dégrossissage et de finition - enlever d'abord le gros du matériau, puis effectuer de légères coupes de finition

- Montée en puissance par rapport à la coupe conventionnelle - tester les deux approches car les résultats peuvent varier en fonction de l'application

- Interpolation hélicoïdale pour les trous plus petits, le cas échéant

- Plusieurs passages de printemps au même diamètre pour "polir" l'alésage

4. Utiliser des techniques de surveillance avancées

La surveillance en temps réel peut aider à détecter les problèmes d'ovalité avant qu'ils ne deviennent des problèmes :

- Contrôle en cours de fabrication dans la mesure du possible

- Systèmes de surveillance des vibrations d'alerter les opérateurs sur les conditions susceptibles de provoquer une ovalisation

- Intervalles d'inspection réguliers pendant les cycles de production

- Contrôle statistique des processus identifier les tendances avant qu'elles n'entraînent des rejets

Étude de cas : Résoudre l'ovalisation des composants hydrauliques de précision

Chez PTSMAKE, nous avons récemment été confrontés à un problème difficile d'ovalisation de corps de vannes hydrauliques exigeant des tolérances de circularité de 0,005 mm. La production initiale a montré des résultats incohérents avec une ovalisation allant jusqu'à 0,02 mm. Après une analyse systématique, nous avons mis en œuvre les solutions suivantes :

- Remplacement des barres d'alésage standard par des barres au carbure amortissant les vibrations

- Modification de la conception de l'appareil afin d'offrir un meilleur support autour de la zone de l'alésage

- Ajustement des paramètres de coupe pour inclure plusieurs passes de ressort au diamètre final

- Mise en place d'un système de mesure de l'air en cours de processus pour contrôler les résultats.

Le résultat a été une circularité constante à 0,003 mm près, dépassant les exigences du client et améliorant l'ajustement et la fonction de l'assemblage.

Comment choisir le bon outil d'alésage pour des matériaux spécifiques ?

Vous êtes-vous déjà retrouvé face à une sélection d'outils d'alésage, ne sachant pas lequel vous permettra d'obtenir la finition parfaite sur votre matériau spécifique ? Ou pire encore, avez-vous connu la frustration d'une pièce abîmée parce que votre outil d'alésage ne pouvait pas gérer les propriétés du matériau ?

Pour choisir le bon outil d'alésage pour des matériaux spécifiques, il faut adapter le matériau, la géométrie et le revêtement de l'outil à la dureté, à la composition et à l'état de surface requis de la pièce à usiner. Pour les matériaux plus tendres comme l'aluminium, utilisez des outils HSS aiguisés et polis ; pour les aciers trempés, choisissez des outils en carbure avec des revêtements spécialisés pour garantir des performances et une longévité optimales.

Comprendre les propriétés des matériaux et leur impact sur le choix des outils d'alésage

Lors du choix d'un outil d'alésage, le matériau avec lequel vous travaillez est le premier élément à prendre en compte. Les différents matériaux ont des caractéristiques uniques qui influencent directement la façon dont ils réagissent aux processus d'usinage. La dureté, la ductilité, la conductivité thermique et la résistance à l'usure des matériaux sont des facteurs déterminants dans le choix d'un outil d'alésage. structure métallurgique6 du matériau de votre pièce à usiner détermine l'outil d'alésage qui fournira les meilleurs résultats.

Mon expérience chez PTSMAKE m'a permis de constater que l'adéquation entre l'outil et le matériau ne se limite pas à l'exécution du travail, mais qu'il s'agit de l'exécuter de manière efficace et avec la meilleure qualité possible. Voyons comment les différentes propriétés des matériaux influencent le choix des outils d'alésage :

Dureté des matériaux et compatibilité avec les matériaux des outils

La dureté du matériau de votre pièce à usiner détermine le matériau de l'outil d'alésage que vous devez utiliser :

| Dureté du matériau de la pièce | Matériau de l'outil recommandé | Avantages |

|---|---|---|

| Souple (aluminium, laiton) | Acier rapide (HSS) | Economique, arêtes de coupe tranchantes |

| Moyen (acier au carbone) | Acier rapide enrichi au cobalt, carbure | Meilleure résistance à l'usure, vitesses de coupe plus élevées |

| Dure (acier trempé, Inconel) | Carbure, céramique, CBN | Dureté et résistance à la chaleur supérieures |

| Très dur (acier à outils trempé) | PCBN, PCD | Résistance extrême à l'usure, longue durée de vie de l'outil |

Pour les matériaux plus tendres comme l'aluminium, j'ai constaté que les outils HSS à goujures polies permettaient une excellente évacuation des copeaux et un bon état de surface. Pour les matériaux plus durs, les outils en carbure avec des revêtements appropriés se sont avérés indispensables.

Propriétés thermiques et considérations relatives au refroidissement

Les matériaux à faible conductivité thermique, comme l'acier inoxydable et le titane, ont tendance à retenir la chaleur dans la zone de coupe. Cela peut conduire à :

- Usure accélérée de l'outil

- Dilatation thermique de la pièce

- Formation d'un bord construit

- Mauvais état de surface

Pour ces matériaux, je recommande des outils d'alésage avec :

- Systèmes internes d'alimentation en liquide de refroidissement

- Revêtements spécialisés (TiAlN, AlTiN) qui constituent des barrières thermiques

- Géométrie conçue pour réduire la production de chaleur

Lorsque nous usinons des composants en titane chez PTSMAKE, nous sélectionnons toujours des outils présentant ces caractéristiques afin de garantir une qualité constante.

Géométrie de l'outil d'alésage pour des matériaux spécifiques

La géométrie de coupe d'un outil d'alésage a un impact significatif sur ses performances sur différents matériaux. Voici comment adapter la géométrie d'un outil d'alésage à des matériaux spécifiques :

Sélection de l'angle d'inclinaison

L'angle de coupe de l'outil doit être choisi en fonction de la ductilité du matériau :

- Haut niveau d'inclinaison positive (15-20°): Idéal pour les matériaux tendres et ductiles comme l'aluminium et le cuivre. Réduit les forces de coupe et la production de chaleur.

- Râteau modéré (5-15°): Bien adapté aux matériaux de dureté moyenne comme les aciers au carbone et la fonte.

- Inclinaison neutre à négative (0 à -5°): Meilleur pour les matériaux trempés, offrant une résistance de l'arête de l'outil aux dépens de forces de coupe plus élevées.

Considérations relatives à la préparation des bords

La préparation de l'arête de votre outil d'alésage est cruciale pour une performance optimale :

- Bords tranchants: Essentiel pour les matériaux mous et gommeux afin d'éviter la formation d'arêtes.

- Light Hone (T-land): Assure la stabilité des matériaux de dureté moyenne

- Bords chanfreinés: Renforce l'arête de coupe pour les coupes interrompues dans les matériaux durs

J'ai constaté que pour les opérations d'alésage de précision dans l'aluminium à PTSMAKE, un outil d'alésage à pointe unique avec une arête vive et une surface polie produit la meilleure finition de surface, tandis que pour les aciers trempés, un outil à pointes multiples avec des arêtes chanfreinées assure une meilleure stabilité et une meilleure durée de vie de l'outil.

Technologies de revêtement pour des performances accrues

Les technologies modernes de revêtement ont révolutionné les performances des outils d'alésage dans différents matériaux :

| Type de revêtement | Meilleur pour les matériaux | Principaux avantages |

|---|---|---|

| TiN (nitrure de titane) | Usage général, aciers | Dureté améliorée, frottement réduit |

| TiCN (carbonitrure de titane) | Aciers au carbone, fonte | Meilleure résistance à l'usure que TiN |

| TiAlN/AlTiN | Alliages haute température, aciers trempés | Résistance supérieure à la chaleur, protection contre l'oxydation |

| Diamant (PCD) | Métaux non ferreux, composites | Résistance à l'usure et conductivité thermique exceptionnelles |

| nACo® | Aciers trempés, alliages difficiles | Structure nanocomposite, dureté extrême |

Dans nos opérations d'usinage de précision, j'ai constaté que la sélection des revêtements faisait une différence spectaculaire dans la durée de vie des outils et la qualité des pièces, en particulier lors du perçage de trous profonds dans des matériaux difficiles.

Recommandations spécifiques à l'application

Sur la base de mon expérience avec différents matériaux, voici quelques recommandations spécifiques :

Aluminium et alliages non ferreux

- Utiliser des outils en PCD ou en carbure poli

- Angles de coupe positifs élevés (15-20°)

- Vitesses de coupe plus élevées (300-1000 m/min)

- Léger rodage des arêtes de coupe

Aciers au carbone et alliés

- Outils en carbure revêtus de TiAlN

- Angles d'inclinaison modérés (5-10°)

- Vitesses de coupe moyennes (100-300 m/min)

- Tenir compte de la géométrie du brise-copeaux pour le contrôle des copeaux

Aciers inoxydables

- Outils en carbure revêtus d'AlTiN

- Angles d'inclinaison positifs (5-15°)

- Vitesses de coupe plus faibles (60-150 m/min)

- Outils à tranchant renforcé

Matériaux trempés (>45 HRC)

- Outils CBN ou céramiques

- Angles d'inclinaison négatifs (0 à -5°)

- Vitesses de coupe appropriées en fonction du matériau de l'outil

- Installation rigide avec un porte-à-faux minimal

Le choix du bon outil d'alésage peut faire la différence entre une opération difficile et un processus fluide et efficace qui donne des résultats exceptionnels. Chez PTSMAKE, nous testons et évaluons en permanence les outils d'alésage pour différents matériaux afin de nous assurer que nous utilisons la combinaison optimale pour chaque application.

Quels sont les défauts courants dans les opérations d'alésage et comment les éviter ?

Avez-vous déjà terminé une opération d'alésage pour découvrir des irrégularités de surface, des imprécisions dimensionnelles ou des marques d'outil qui ruinent l'ensemble de votre pièce ? Ces défauts frustrants ne gaspillent pas seulement des matériaux précieux, mais entraînent également des retards dans les projets et une augmentation des coûts de production.

Les opérations d'alésage présentent souvent des défauts tels que le broutage, les trous coniques, un mauvais état de surface et des défauts d'alignement. Ces problèmes découlent généralement d'une mauvaise sélection des outils, d'une configuration inadéquate, de paramètres de coupe inadaptés ou des limites de la machine. La prévention passe par une bonne sélection des outils, un maintien rigide du travail, des paramètres de coupe optimaux et un entretien régulier de l'équipement.

Défauts courants dans les opérations d'alésage

Les opérations d'alésage, malgré leur nature orientée vers la précision, rencontrent souvent plusieurs défauts qui peuvent compromettre la qualité du composant fini. Après avoir travaillé avec d'innombrables clients du secteur manufacturier chez PTSMAKE, j'ai identifié plusieurs problèmes récurrents qui affectent les opérations d'alésage.

1. Problèmes d'état de surface

Un mauvais état de surface est l'un des défauts les plus courants dans les opérations d'alésage. Il se manifeste par des rayures, des marques d'avance ou une texture générale rugueuse qui ne répond pas aux spécifications. Les causes principales sont les suivantes :

- Arêtes de coupe émoussées incapables de cisailler proprement le matériau

- Des vitesses d'avance inappropriées créant des marques d'avance visibles

- Application inadéquate du liquide de coupe entraînant la formation d'une arête accumulée

- Transfert des vibrations et du broutage à la surface de la pièce

Dans les applications de précision, en particulier pour les composants des secteurs médical ou aérospatial, les exigences en matière de finition de surface peuvent être extrêmement strictes. Lorsque l'on travaille avec des matériaux tels que l'acier inoxydable ou le titane, il est encore plus difficile d'obtenir la qualité de surface souhaitée.

2. Imprécisions dimensionnelles

Les opérations d'alésage sont souvent confrontées à des problèmes de précision dimensionnelle, notamment :

- Trous surdimensionnés ou sous-dimensionnés

- Cylindricité7 les erreurs où le trou n'est pas parfaitement rond

- Trous coniques plutôt que cylindriques droits

- Défauts en forme de cloche ou de tonneau

Ces problèmes résultent généralement d'une déviation de l'outil, d'une dilatation thermique pendant l'usinage, d'une rigidité inadéquate de l'installation ou d'une géométrie incorrecte de l'outil. Chez PTSMAKE, nous avons mis en place des protocoles de mesure rigoureux pour détecter ces problèmes dès le début du processus de production.

3. Marques de bavardage et de vibration

Les marques de broutage sont des motifs ondulés sur la surface de l'alésage causés par les vibrations pendant le processus de coupe. Ces vibrations créent une condition de coupe instable qui laisse des marques distinctives sur la pièce. Les causes les plus courantes sont les suivantes

| Cause | Description | Méthode de prévention |

|---|---|---|

| Dépassement excessif de l'outil | Les barres d'alésage longues ont tendance à vibrer davantage | Utiliser la barre d'alésage la plus courte possible |

| Rigidité insuffisante du porte-outil | Les connexions desserrées amplifient les vibrations | Veillez à ce que le serrage soit sûr et envisagez des supports antivibrations spécialisés. |

| Paramètres de coupe inadaptés | Des vitesses élevées avec des coupes légères induisent souvent un broutage. | Ajuster le rapport vitesse/alimentation pour une coupe plus stable |

| État de la machine | Roulements usés ou composants desserrés | Entretien régulier des machines |

Lorsque l'on fore des trous profonds ou que l'on travaille avec de longues barres d'alésage, la gestion de ces vibrations devient particulièrement critique. J'ai constaté que les barres d'alésage anti-vibrations dotées de mécanismes d'amortissement internes peuvent faire une différence significative dans ces applications difficiles.

4. Erreurs de positionnement

Le positionnement précis des trous percés est crucial, en particulier dans les composants complexes où plusieurs caractéristiques doivent être alignées. Les défauts de positionnement les plus courants sont les suivants

- Désalignement par rapport à d'autres éléments

- Erreurs de concentricité dans les alésages multi-diamètres

- Problèmes de perpendicularité lorsque l'alésage n'est pas perpendiculaire à la surface de référence

Ces erreurs proviennent généralement d'une mauvaise configuration, d'une fixation imprécise ou de problèmes d'alignement de la machine. Dans les travaux de haute précision, même de petites fluctuations de température dans l'environnement de l'atelier peuvent contribuer à des erreurs de positionnement.

Stratégies de prévention des défauts d'alésage

Après avoir identifié les défauts les plus courants, explorons les stratégies éprouvées pour les éviter. Ces approches ont toujours donné des résultats supérieurs dans les différents secteurs d'activité que nous servons chez PTSMAKE.

Sélection et réglage corrects des outils

Le fondement d'un alésage sans défaut commence par un outillage approprié :

- Sélectionnez le matériau et la conception de la barre d'alésage adaptés à votre application

- Tenir compte du rapport entre la longueur et le diamètre (minimiser le porte-à-faux dans la mesure du possible).

- Utiliser des outils d'amortissement des vibrations pour les installations difficiles

- Veiller à ce que la géométrie et la qualité de la plaquette soient adaptées au matériau de la pièce à usiner.

Pour les opérations d'alésage critiques, je recommande les barres d'alésage en carbure pour les opérations courtes et les barres en composite ou en acier amorti pour les alésages plus profonds. Le coût supplémentaire de l'outillage de qualité supérieure est rapidement amorti par la réduction des défauts et des retouches.

Paramètres de coupe optimisés

Il est essentiel d'affiner les paramètres de coupe pour prévenir les défauts :

- Commencez par des vitesses et des avances prudentes, puis optimisez.

- Envisager l'alésage en escalade par rapport à l'alésage conventionnel pour différents matériaux

- Réglage de la profondeur de coupe en fonction des propriétés du matériau et de la rigidité de l'installation

- Appliquer de manière cohérente et appropriée les fluides de coupe

L'objectif est de trouver le point idéal où le taux d'enlèvement de matière est maximisé sans induire de défauts. Cela nécessite souvent de l'expérience et parfois des essais sur des caractéristiques non critiques.

Stratégies améliorées de maintien en position de travail

La fixation rigide des pièces minimise les vibrations et garantit la précision du positionnement :

- Utiliser la méthode de fixation la plus rigide possible pour l'opération.

- Assurer un support adéquat pour les pièces à parois minces

- Éliminer les luminaires superposés qui peuvent introduire de la flexibilité

- Tenir compte des effets thermiques dans les applications de précision

Chez PTSMAKE, nous avons développé des solutions de fixation spécialisées pour les opérations d'alésage qui maintiennent la rigidité tout en permettant un chargement et un déchargement efficaces des pièces dans les environnements de production.

Surveillance et mesures avancées

La mise en place d'un contrôle en cours de processus permet de détecter les défauts avant qu'ils ne deviennent des problèmes coûteux :

- Utiliser des capteurs acoustiques ou vibratoires pour détecter l'apparition de bavardages.

- Mettre en place un système de jaugeage en cours de fabrication lorsque cela est possible

- Établir un contrôle statistique des processus pour les opérations d'alésage critiques

- Réaliser régulièrement des études de capacité pour comprendre les limites des processus

Ces approches permettent d'effectuer des ajustements en temps réel avant que les défauts ne se produisent, ce qui réduit considérablement les taux de rebut et améliore la qualité globale.

Quel est l'impact de l'usinage par alésage sur les coûts de production des pièces sur mesure ?

Avez-vous déjà reçu un devis pour des pièces usinées sur mesure avec des opérations d'alésage et vous êtes-vous demandé pourquoi le prix semblait plus élevé que prévu ? Ou peut-être avez-vous eu du mal à comprendre l'impact des différentes opérations d'usinage sur vos résultats lors de la planification des budgets de production ?

L'alésage a un impact significatif sur les coûts de production des pièces personnalisées en raison de multiples facteurs tels que le temps de préparation, les dépenses d'outillage, les exigences en matière de précision et les taux horaires des machines. Bien qu'il paraisse initialement plus coûteux que les opérations de base, l'alésage peut en fait réduire les coûts globaux en améliorant la qualité des pièces, en minimisant les opérations secondaires et en prolongeant la durée de vie des pièces.

Comprendre l'alésage et sa structure de coûts

L'alésage est un procédé d'usinage de précision utilisé pour agrandir des trous existants selon des spécifications précises. Contrairement au perçage qui crée de nouveaux trous, l'alésage permet d'affiner et d'améliorer les trous existants. D'après l'expérience que j'ai acquise en travaillant sur des milliers de pièces personnalisées chez PTSMAKE, les opérations d'alésage représentent souvent une part importante des coûts d'usinage, mais de nombreux ingénieurs et professionnels de l'approvisionnement ne comprennent pas vraiment pourquoi.

La structure des coûts des opérations d'ennoyage se compose de plusieurs éléments clés :

Investissement dans l'équipement et taux horaires

L'alésage de précision nécessite un équipement spécialisé dont les taux horaires sont plus élevés que ceux des centres d'usinage standard. Les machines capables de réaliser des alésages de haute précision sont souvent coûteuses :

| Type de machine | Coût approximatif | Taux horaire type |

|---|---|---|

| Broyeur CNC standard | $75,000-150,000 | $45-75/heure |

| Machine à aléser de précision | $150,000-500,000 | $85-150/heure |

| Équipement d'alésage par gabarit | $300,000-800,000 | $120-200/heure |

Ces taux horaires plus élevés ont un impact direct sur le coût des pièces, en particulier pour les opérations d'alésage à tolérances serrées qui peuvent nécessiter l'équipement le plus coûteux.

Coûts et considérations liés à l'outillage

Les outils d'alésage eux-mêmes peuvent constituer un facteur de coût important. Les têtes d'alésage de haute précision, les plaquettes et les outils d'alésage de haute précision sont des éléments essentiels à la réussite de l'entreprise. barres d'alourdissement8 nécessitent des investissements substantiels :

- Outils d'alésage à pointe unique : $100-500 chacun

- Têtes d'alésage réglables : $500-3 000 chacune

- Systèmes de plaquettes de précision : $200-800 plus $20-50 par insert

Ce que de nombreux clients ne réalisent pas, c'est que les opérations d'alésage spécialisées nécessitent souvent des configurations d'outillage personnalisées qui ne peuvent pas être amorties sur plusieurs travaux, ce qui signifie que votre projet spécifique supporte l'intégralité du coût de l'outillage.

Temps d'installation et expertise technique

Le temps de préparation des opérations d'alésage dépasse généralement celui des processus d'usinage standard. Chez PTSMAKE, nous avons constaté que les réglages d'alésage peuvent prendre de 1,5 à 3 fois plus de temps que les opérations de fraisage ou de tournage standard pour les raisons suivantes :

- Exigences précises en matière d'alignement

- Mesures de décalage de la longueur de l'outil

- Procédures de vérification du faux-rond

- Coupes d'essai et vérification

Ce temps de préparation supplémentaire se traduit directement par des coûts plus élevés, car le temps de la machine et de l'opérateur doit être pris en compte avant même que le premier copeau ne soit coupé.

Possibilités de réduction des coûts dans les opérations de forage

Malgré les coûts initiaux plus élevés, les opérations d'ennui peuvent en fait contribuer à réduire les coûts de production globaux lorsqu'elles sont correctement mises en œuvre :

Amélioration de la tolérance et réduction des rebuts

L'alésage de précision permet d'obtenir des tolérances aussi serrées que ±0,0005" (0,0127 mm), ce qui réduit considérablement les taux de rebut pour les composants critiques. Dans notre unité de production, l'utilisation de l'alésage de précision plutôt que du perçage et de l'alésage a permis de réduire les taux de rebut de 15-25% pour les composants hydrauliques complexes.

Élimination des opérations secondaires

En obtenant des dimensions précises et des finitions de surface supérieures en une seule opération, l'alésage peut éliminer des opérations secondaires coûteuses :

| Fonctionnement | Coût typique | L'ennui peut-il éliminer ? |

|---|---|---|

| Honage | $25-75 par pièce | Souvent oui |

| Broyage | $35-100 par pièce | Fréquemment |

| Finition à la main | $20-60 par heure | En général |

| Configurations supplémentaires | $50-200 par configuration | Presque toujours |

Pour une production de 1 000 pièces, l'élimination d'une seule opération secondaire d'une valeur de $30 par pièce représente une économie de $30 000, ce qui compense souvent largement les coûts d'alésage plus élevés.

Stratégies de prolongation de la durée de vie des outils

J'ai mis en œuvre plusieurs stratégies chez PTSMAKE pour prolonger la durée de vie des outils d'alésage et réduire les coûts :

- Utilisation de systèmes d'alésage modulaires permettant un changement rapide des plaquettes plutôt qu'un remplacement complet de l'outil.

- Mise en œuvre de paramètres de coupe appropriés basés sur des données spécifiques aux matériaux plutôt que sur des recommandations génériques

- Utilisation de méthodes appropriées d'alimentation en liquide de refroidissement pour prolonger la durée de vie de l'outil 30-50%

- Développer des stratégies de parcours d'outils qui répartissent l'usure uniformément sur les arêtes de coupe

Ces approches ont systématiquement permis de réduire les coûts d'outillage pour nos opérations d'alésage.

Équilibrer la précision et le coût dans la planification de la production

Lorsque vous planifiez une production qui comprend des opérations d'alésage, je vous recommande de prendre en compte ces approches d'optimisation des coûts :

- Évaluer si toutes les caractéristiques de l'alésage nécessitent réellement une haute précision, car l'assouplissement des tolérances non critiques peut réduire les coûts de manière significative.

- Envisager de concevoir les pièces de manière à minimiser le nombre d'opérations d'alésage nécessaires.

- Regrouper des opérations d'alésage similaires sur plusieurs pièces pour réduire les coûts d'installation

- Analyser si d'autres procédés, comme l'alésage, peuvent suffire pour certaines applications.

- Déterminer si les fraiseuses CNC modernes dotées de capacités de haute précision peuvent effectuer des opérations d'alésage de manière adéquate sans nécessiter d'équipement d'alésage spécialisé.

En analysant soigneusement ces facteurs pour chaque série de production, vous pouvez souvent réduire les coûts liés à l'alésage de 15-30% sans compromettre la qualité des pièces.

L'équation des coûts à long terme de l'alésage de précision

Si les coûts immédiats des opérations d'ennui semblent plus élevés, la valeur à long terme compense souvent ces dépenses :

- Les composants alésés avec précision ont généralement une durée de vie opérationnelle plus longue.

- Le temps d'assemblage peut être réduit de 15-25% lorsque les composants présentent des caractéristiques d'alésage précises.

- Les réclamations au titre de la garantie et les défaillances sur le terrain diminuent considérablement lorsque les composants sont correctement percés.

Dans une application automobile que nous avons traitée à PTSMAKE, l'augmentation de la précision de l'alésage a ajouté $12 par pièce aux coûts de production, mais a réduit les demandes de garantie de plus de $45 par unité expédiée, ce qui représente une économie nette substantielle pour notre client.

Quelles sont les meilleures pratiques pour maintenir la précision des aléseuses ?

Avez-vous déjà été confronté à des machines d'alésage produisant des pièces hors spécifications malgré vos meilleurs efforts de réglage ? Avez-vous été confronté à la frustration de recalibrer votre équipement d'alésage à plusieurs reprises, en regardant les calendriers de production s'éloigner alors que la précision continue de dériver ?

Le maintien de la précision des aléseuses nécessite un étalonnage cohérent, une gestion thermique appropriée, une inspection régulière des pièces d'usure, un contrôle des vibrations et la mise en œuvre de programmes de maintenance préventive robustes. Ces pratiques garantissent la stabilité dimensionnelle et prolongent la durée de vie de l'équipement tout en maintenant la qualité de la production.

Comprendre les facteurs critiques affectant la précision des aléseuses

Dans le domaine de la fabrication de précision, les aléseuses sont essentielles pour créer des caractéristiques internes précises. Au cours de mes années de collaboration avec des clients du secteur manufacturier, j'ai observé que le maintien de la précision des aléseuses n'est pas seulement une question d'entretien occasionnel, mais aussi de compréhension des facteurs interdépendants qui affectent les performances.

La précision des opérations d'alésage dépend de la conjonction de plusieurs variables. Les fluctuations de température, l'usure mécanique, les vibrations et même les pratiques de l'opérateur jouent tous un rôle crucial. Chez PTSMAKE, nous avons développé des systèmes pour traiter chacun de ces facteurs de manière méthodique plutôt que de traiter les symptômes au fur et à mesure qu'ils apparaissent.

Gestion de la stabilité thermique

Les variations de température sont l'un des défis les plus importants pour la précision de l'alésage. Le métal se dilate et se contracte avec les changements de température, ce qui affecte à la fois la structure de la machine et la pièce à usiner.

Pour maintenir la stabilité thermique :

- Prévoir un temps de chauffe suffisant avant les opérations de précision

- Contrôler la température ambiante dans la zone d'usinage

- Installer des systèmes de compensation thermique sur les machines critiques

- Utiliser des systèmes de refroidissement à température contrôlée

- Programmer les travaux de précision pendant les périodes où la température de l'atelier est stable

Même une variation de température de 1°C peut entraîner des écarts dimensionnels de plusieurs microns dans les grandes opérations d'alésage. C'est pourquoi nous avons investi dans des zones de production climatisées pour nos opérations d'alésage les plus précises au PTSMAKE.

Contrôle et remplacement de l'usure des composants

Battement de la broche9 et l'usure des roulements ont un impact significatif sur la précision de l'alésage. La mise en place d'un système de surveillance permet de détecter les problèmes avant qu'ils n'affectent la qualité de la production.

Les principaux éléments à contrôler sont les suivants

- Roulements de broche

- Guides et glissières

- Vis à billes et systèmes d'entraînement

- Porte-outils et barres d'alésage

- Mécanismes de serrage

Je recommande de mettre en place un système de suivi des pièces d'usure qui prévoit les besoins de remplacement en fonction des heures d'utilisation plutôt que d'attendre une défaillance. Cette approche a permis de réduire nos temps d'arrêt imprévus de près de 35% dans nos opérations d'alésage de précision.

Meilleures pratiques en matière d'étalonnage et de mesure

Un étalonnage régulier est essentiel, mais il doit être effectué correctement pour être efficace. Voici ce qui fonctionne le mieux :

Calendrier et méthodes d'étalonnage

Le maintien d'un étalonnage précis nécessite à la fois des approches de routine et des approches basées sur l'état :

| Type d'étalonnage | Fréquence | Outils nécessaires | Notes |

|---|---|---|---|

| Précision géométrique | Mensuel | Niveaux de précision, indicateurs à cadran | Vérification de l'équerrage et du parallélisme |

| Précision de positionnement | Trimestrielle | Interféromètres laser | Vérifier le positionnement X, Y, Z |

| Contrôle de la dérive thermique | Hebdomadaire | Capteurs de température, coupes d'essai | Mesure dans différentes conditions |

| Analyse de la broche | Semestrielle | Équipement d'équilibrage dynamique | Test à différentes vitesses |

La fréquence devrait augmenter pour les machines travaillant sur des composants à tolérances serrées. Chez PTSMAKE, nous effectuons des contrôles d'étalonnage 30% plus fréquemment sur les aléseuses dédiées aux composants aérospatiaux que sur celles utilisées pour des applications industrielles générales.

Systèmes de mesure et retour d'information

Les aléseuses modernes bénéficient grandement des systèmes de mesure intégrés :

- Palpage en cours de processus pour vérifier les dimensions pendant l'usinage

- Mesure a posteriori avec retour d'information immédiat au système de contrôle

- Contrôle statistique des processus pour identifier les dérives avant que les limites de tolérance ne soient dépassées

- Les jumeaux numériques qui comparent les performances réelles aux résultats escomptés

La mise en œuvre de systèmes de rétroaction en boucle fermée nous a permis d'atteindre des tolérances de ±0,005 mm de façon constante pour les opérations d'alésage profond.

Contrôle des vibrations et intégrité structurelle

Les vibrations sont souvent négligées, mais elles peuvent nuire considérablement à la précision de l'alésage. Une gestion efficace des vibrations comprend

- Utilisation de barres d'alésage amortissant les vibrations pour les applications en trous profonds

- Assurer une bonne isolation des fondations pour les aléseuses de précision

- Contrôles réguliers du montage et de la mise à niveau de la machine

- Optimisation des paramètres de coupe pour minimiser le broutage

- Utilisation d'ensembles d'outillage équilibrés

Chez PTSMAKE, nous avons découvert que l'analyse des vibrations permet de détecter des problèmes potentiels des semaines avant qu'ils ne soient visibles sur les pièces finies. Cette approche prédictive est devenue un élément central de notre stratégie de maintenance.

Calendrier de maintenance préventive

Un programme structuré de maintenance préventive est essentiel pour garantir une précision durable :

Contrôles quotidiens des opérateurs

Former les opérateurs à effectuer des contrôles quotidiens rapides :

- Niveau et état du liquide de refroidissement

- Systèmes de lubrification

- Inspection visuelle des copeaux et de l'état de l'outil

- Vérification de la précision de base à l'aide de coupes d'essai simples

Intervalles d'entretien complets

Élaborer un calendrier d'entretien échelonné :

- Chaque semaine : Contrôle du système de lubrification, inspection des essuie-glaces, filtration du liquide de refroidissement.

- Mensuel : Vérification de la précision géométrique, contrôle du jeu

- Trimestriellement : Vérification complète de l'alignement, vérification du système électrique

- Annuellement : Reconstruction complète des composants critiques, mise à jour du système de contrôle

L'adoption de cette approche structurée à PTSMAKE a permis de prolonger les cycles de vie de nos aléseuses d'environ 30% tout en maintenant les spécifications de précision d'origine.

Gestion de la précision basée sur les données

La fabrication moderne exige de tirer parti des données pour maintenir la précision :

- Mettre en place des systèmes de surveillance des machines qui permettent de suivre les paramètres de performance

- Analyser les tendances des données de précision pour prévoir les besoins de maintenance

- Documenter tous les résultats d'étalonnage dans une base de données centrale

- Utiliser l'analyse statistique pour identifier les schémas de dérive de la précision

- Établir une corrélation entre les facteurs environnementaux et l'évolution des performances

Cette approche fondée sur les données transforme la maintenance réactive en maintenance prédictive, garantissant que les opérations d'ennoyage restent constamment conformes aux spécifications.

Comment optimiser les paramètres d'alésage en fonction de la dureté des matériaux ?

Vous êtes-vous déjà trouvé aux prises avec des marques de bavures inattendues ou un mauvais état de surface après une opération d'alésage ? Ou peut-être avez-vous cassé des outils coûteux parce que les paramètres d'alésage n'étaient pas tout à fait adaptés à cette pièce en acier trempé ? La dureté du matériau peut faire ou défaire votre processus d'usinage, littéralement.

L'optimisation des paramètres d'alésage en fonction de la dureté des matériaux consiste à ajuster la vitesse de coupe, l'avance, la profondeur de coupe et le choix de l'outil en fonction de la dureté de la pièce. Les matériaux plus tendres permettent des vitesses et des avances plus rapides, tandis que les matériaux plus durs nécessitent des paramètres plus lents, des configurations rigides et des outils de coupe plus durables.

Comprendre la relation entre la dureté du matériau et les paramètres d'alésage

La dureté des matériaux a un impact significatif sur la manière dont nous abordons les opérations d'alésage. La dureté - mesurée généralement selon les échelles Rockwell, Brinell ou Vickers - indique la résistance d'un matériau à la déformation et influe directement sur les forces de coupe nécessaires pendant l'usinage.

Mon expérience chez PTSMAKE m'a appris que traiter tous les matériaux avec les mêmes paramètres d'alésage conduit à des erreurs coûteuses. Un jeu de paramètres qui fonctionne parfaitement sur l'aluminium est susceptible d'échouer de manière catastrophique sur l'acier à outils trempé. Cette relation n'est pas non plus linéaire ; à mesure que la dureté augmente, les ajustements de paramètres nécessaires ne suivent pas un schéma proportionnel simple.

Principaux paramètres d'alésage influencés par la dureté du matériau

Pour adapter les opérations d'alésage aux différents niveaux de dureté des matériaux, il faut tenir compte de quatre paramètres principaux :

- Vitesse de coupe (Vc): La vitesse à laquelle l'arête de coupe se déplace contre la pièce à usiner.

- Vitesse d'avance (f): Distance parcourue par l'outil par tour

- Profondeur de coupe (ap): Profondeur de pénétration de l'outil dans le matériau

- Sélection des outils: Y compris la géométrie, le revêtement et les matériaux

Ces paramètres requièrent une attention particulière. étalonnage10 selon qu'il s'agit d'aléser de l'aluminium tendre ou de l'acier trempé.

Optimisation des paramètres pour les matériaux souples (< 200 HB)

Les matériaux tendres comme l'aluminium, le laiton et l'acier doux permettent des paramètres d'alésage plus agressifs. Voici comment j'aborde ces matériaux :

Considérations relatives à la vitesse et à l'alimentation

Pour les matériaux plus souples, j'utilise généralement :

- Vitesses de coupe plus élevées (300-1000 m/min pour l'aluminium)

- Augmentation des vitesses d'avance (0,1-0,3 mm/tour)

- Profondeurs de coupe plus importantes (jusqu'à 5 mm dans certains cas)

Cette approche permet de maximiser les taux d'enlèvement de matière tout en maintenant une durée de vie de l'outil et un état de surface acceptables.

Sélection d'outils pour les matériaux tendres

Pour l'ennoblissement des matériaux souples, je recommande :

| Matériau de l'outil | Revêtement | Préparation des bords | Application |

|---|---|---|---|

| HSS | Non revêtu/TiN | Pointu | Usage général, aluminium |

| Carbure | TiAlN | Léger affûtage | Acier, production accrue |

| PCD | Sans revêtement | Pointu | Non ferreux, grand volume |

La clé consiste à utiliser des arêtes de coupe tranchantes avec des angles de coupe positifs pour réduire les forces de coupe et la production de chaleur. Contrairement aux matériaux plus durs, l'évacuation des copeaux est particulièrement importante car les copeaux sont généralement longs et filandreux.

Optimisation des paramètres pour les matériaux moyennement durs (200-400 HB)

Les matériaux moyennement durs représentent la zone de transition où la sélection des paramètres devient de plus en plus critique. Les matériaux tels que les aciers pré-durcis pour moules et les aciers alliés entrent dans cette catégorie.

Réglages de la vitesse et de l'alimentation

Pour ces matériaux, je trouve que cet équilibre fonctionne bien :

- Vitesses de coupe modérées (100-250 m/min)

- Vitesses d'avance moyennes (0,05-0,15 mm/tour)

- Profondeurs de coupe réduites (0,5-2 mm)

L'objectif est d'équilibrer la productivité et l'usure de l'outil. Dans mes projets, j'ai constaté que le fait de pousser la vitesse ou l'avance de manière trop agressive dans cette plage de dureté entraîne une détérioration rapide de l'outil.

Considérations sur les outils pour les matériaux moyennement durs

Ma stratégie de sélection des outils change considérablement :

| Matériau de l'outil | Revêtement | Préparation des bords | Application |

|---|---|---|---|

| Carbure | AlTiN/TiCN | Meule moyenne | Objectif général |

| Cermet | TiN | Léger affûtage | Passes de finition |

| CBN | Sans revêtement | Meule moyenne | Sections trempées |

La préparation des arêtes devient de plus en plus importante à mesure que la dureté du matériau augmente. Dans ces matériaux, une arête correctement adoucie résistera mieux à l'écaillage qu'une arête tranchante.

Stratégies d'alésage des matériaux durs (> 400 HB)

Les aciers trempés, les aciers à outils et les superalliages trempés présentent les plus grands défis. Chez PTSMAKE, nous usinons fréquemment ces matériaux pour des applications d'outillage dans l'aérospatiale et l'automobile.

Sélection prudente des paramètres

Pour les matériaux durs, je m'en tiens strictement à :

- Faibles vitesses de coupe (30-100 m/min)

- Vitesses d'avance réduites (0,02-0,07 mm/tour)

- Profondeurs de coupe minimales (0,1-0,5 mm)

- Rigidité accrue de l'ensemble du dispositif

La durée de vie de l'outil devient le facteur limitant, c'est pourquoi la priorité donnée à des paramètres stables et prudents est payante en termes de cohérence et de coût total d'usinage.

Exigences en matière d'outillage spécialisé

L'alésage de matériaux durs exige un outillage spécialisé :

| Matériau de l'outil | Revêtement | Préparation des bords | Application |

|---|---|---|---|

| Carbure | AlTiCrN multicouche | Forte affûtage | Dégrossissage |

| CBN | Spécialisé | Bord chanfreiné | Semi-finition |

| Céramique | SiAlON | T-land | Finition à grande vitesse |

La géométrie de la plaquette présente généralement des angles de coupe négatifs pour la solidité, et les porte-outils doivent offrir une rigidité maximale pour minimiser les vibrations et les déformations.

Application pratique : Calcul des paramètres d'alésage

Lorsque j'établis des paramètres pour différents niveaux de dureté des matériaux, j'utilise cette formule pratique :

Vc = Vc₀ × (Hₘₐₓ ÷ Hₐ)^n

Où ?

- Vc = Vitesse de coupe ajustée

- Vc₀ = Vitesse de coupe de base pour le matériau de référence

- Hₘₐₓ = Dureté de référence

- Hₐ = Dureté réelle du matériau

- n = exposant spécifique au matériau (généralement 0,3-0,7)

Cette formule constitue un point de départ scientifique, mais je procède toujours à des ajustements en fonction du comportement réel de l'usinage.

Stratégies de suivi et d'ajustement

La réussite des opérations d'alésage à différents niveaux de dureté nécessite une surveillance et des ajustements continus. Je recherche

- Formation et couleur des copeaux

- Modèles d'usure des outils

- Qualité de la finition de la surface

- Retour d'information sonore sur le processus de coupe

Ces indicateurs révèlent souvent si les paramètres doivent être affinés avant qu'une défaillance catastrophique ne se produise. Par exemple, les copeaux bleus indiquent une chaleur excessive, ce qui suggère une réduction immédiate de la vitesse de coupe.

Étude de cas : L'alésage adaptatif pour les matériaux de dureté variable

Dans le cadre d'un projet récent au PTSMAKE, nous avons été confrontés à un composant difficile comportant des sections cémentées (58-62 HRC) entourant un noyau plus tendre (25-30 HRC). Plutôt que de nous contenter d'un seul jeu de paramètres, nous avons développé une approche à paramètres variables qui ajustait la vitesse et l'avance en fonction de la zone spécifique en cours d'usinage. Le résultat a été un temps de cycle 43% plus rapide avec une durée de vie de l'outil améliorée par rapport aux approches conventionnelles.

Apprenez comment la déviation de l'outil affecte la précision et comment la minimiser dans vos projets. ↩

Découvrez comment ce paramètre essentiel de la machine à aléser garantit des pièces de haute qualité. ↩