Avez-vous déjà eu du mal à trouver le métal idéal pour vos composants de précision ? De nombreux ingénieurs perdent un temps précieux et des ressources à tester des matériaux qui ne parviennent finalement pas à trouver le bon équilibre entre usinabilité, durabilité et rentabilité. La recherche d'une solution métallique idéale peut s'avérer frustrante et coûteuse.

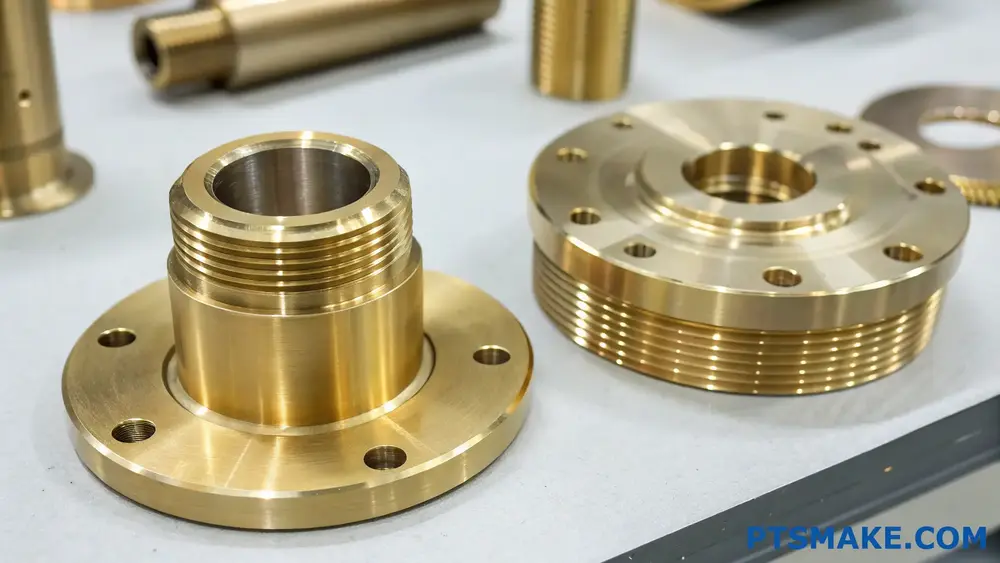

L'usinage du laiton est un processus de fabrication qui transforme les alliages de laiton en composants précis à l'aide de machines à commande numérique ou de méthodes traditionnelles. Cette technique tire parti de l'excellente usinabilité du laiton, de sa résistance à la corrosion et de son attrait esthétique pour créer des pièces destinées à la plomberie, à l'électricité, à la décoration et à des applications industrielles.

J'ai travaillé avec d'innombrables matériaux au cours de ma carrière chez PTSMAKE, et le laiton reste l'un de mes préférés pour l'usinage de précision. Sa combinaison unique de propriétés lui permet d'être utilisé dans un large éventail d'applications, depuis les accessoires décoratifs jusqu'aux composants industriels critiques. Si vous envisagez d'utiliser le laiton pour votre prochain projet, la compréhension de ses propriétés et de ses caractéristiques d'usinage peut vous aider à obtenir des résultats exceptionnels. Voyons ce qui rend l'usinage du laiton si particulier.

Quel est le degré d'usinabilité du laiton ?

Avez-vous déjà eu du mal à sélectionner le bon matériau pour votre projet d'usinage ? Trouver l'équilibre parfait entre le coût, la performance et la facilité de fabrication peut être incroyablement frustrant. Les heures passées à rechercher différents métaux ne débouchent que sur des pièces trop chères ou qui ne répondent pas à vos normes de qualité.

L'indice d'usinabilité du laiton se situe généralement entre 80 et 100, certains alliages pouvant atteindre 300 sur l'échelle d'usinabilité, 100 étant la base de l'acier de décolletage. Cet excellent classement fait du laiton l'un des métaux les plus faciles à usiner pour les opérations de fabrication.

Comprendre les indices d'usinabilité du laiton

Le système d'évaluation de l'usinabilité fournit aux fabricants un moyen normalisé de comparer la facilité avec laquelle différents matériaux peuvent être usinés. Pour le laiton, cette note est particulièrement impressionnante par rapport à d'autres métaux couramment utilisés. Le système utilise l'acier B1112 (acier de décolletage) comme référence avec une note de 100. Les matériaux plus faciles à usiner obtiennent une note supérieure à 100, tandis que les matériaux plus difficiles obtiennent une note inférieure.

Les alliages de laiton se situent généralement entre 80 et 100 sur cette échelle, certains alliages de laiton de décolletage atteignant même 300. C'est la raison pour laquelle beaucoup d'entre nous, dans l'industrie manufacturière, considèrent le laiton comme l'un des métaux les plus faciles à usiner.

Facteurs affectant l'usinabilité du laiton

Plusieurs facteurs contribuent à l'excellente usinabilité du laiton :

Teneur en zinc: En général, plus la teneur en zinc du laiton est élevée, meilleure est son usinabilité. C'est pourquoi les alliages comme le C360 (laiton de décolletage) avec une teneur en zinc d'environ 35% s'usinent si bien.

Contenu principal: Traditionnellement, le plomb est ajouté au laiton pour en améliorer l'usinabilité. Le plomb agit comme un brise-copeaux1 pendant les opérations d'usinage, évitant ainsi les copeaux longs et filandreux qui peuvent s'enchevêtrer dans les machines-outils.

Composition de l'alliage: Les différents alliages de laiton ont des compositions variables qui affectent leur usinabilité :

| Alliage de laiton | Cote d'usinabilité | Caractéristiques principales |

|---|---|---|

| C360 (coupe libre) | 100-300 | Contient du plomb, excellente formation de copeaux |

| C260 (Cartouche laiton) | 80-90 | 70% cuivre, 30% zinc, bon usage général |

| C330 (Laiton rouge) | 70-80 | Teneur en cuivre plus élevée, légèrement plus difficile à usiner |

| C385 (Bronze architectural) | 90-100 | Bon équilibre entre l'usinabilité et la résistance |

- Microstructure: La structure cristalline du laiton influe sur la façon dont il réagit aux outils de coupe. Les alliages de laiton à phase alpha-bêta s'usinent généralement mieux que les alliages à phase unique.

Comparaison de l'usinabilité du laiton avec celle d'autres métaux

Lors de la sélection des matériaux pour les projets d'usinage, il est essentiel de comprendre comment le laiton se compare aux autres matériaux. En plus de 15 ans chez PTSMAKE, j'ai travaillé avec pratiquement tous les métaux usinables, et le laiton se distingue toujours par ses caractéristiques de traitement.

Tableau de comparaison de l'usinabilité

| Métal | Cote d'usinabilité relative | Usure des outils | Qualité de l'état de surface |

|---|---|---|---|

| Laiton (C360) | 100-300 | Faible | Excellent |

| Aluminium 6061 | 150-180 | Faible | Très bon |

| Acier à coupe franche | 100 (base de référence) | Modéré | Bon |

| Acier inoxydable 304 | 45-50 | Haut | Modéré |

| Alliages de titane | 15-20 | Très élevé | Juste |

Cette comparaison montre pourquoi le laiton est souvent préféré pour les composants complexes ou les grandes séries. La combinaison d'une bonne usinabilité et de propriétés mécaniques décentes en fait un matériau idéal pour de nombreuses applications.

Applications pratiques de l'usinabilité du laiton

L'excellente usinabilité du laiton se traduit par plusieurs avantages pratiques dans la fabrication :

Réduction des coûts de production

L'usinabilité supérieure du laiton a un impact direct sur vos résultats. Lors de l'usinage du laiton à PTSMAKE, nous constatons généralement :

- 30-40% vitesses de coupe plus rapides que celles de l'acier

- Durée de vie prolongée de l'outil (souvent 2 à 3 fois plus longue que lors de la coupe d'acier inoxydable)

- Réduction des besoins en liquides de refroidissement dans de nombreuses opérations

- Moins de pièces rejetées grâce à une meilleure stabilité dimensionnelle

Ces facteurs se combinent pour rendre la production de composants en laiton plus rentable, en particulier pour les volumes moyens à élevés.

Applications idéales pour l'usinage du laiton

En raison de son excellente aptitude à l'usinage, le laiton est particulièrement bien adapté :

- Composants à géométrie complexe: La facilité d'usinage permet de réaliser des détails complexes.

- Pièces de précision: Bonne stabilité dimensionnelle et excellente finition de surface

- Production en grande série: Moins d'usure de l'outil signifie un rendement plus constant

- Accessoires de plomberie: Résistance à la corrosion combinée à la facilité d'usinage

- Composants électriques: Bonne conductivité et excellente aptitude à la mise en forme

D'après mon expérience chez PTSMAKE, le laiton est particulièrement précieux pour les clients des secteurs de la plomberie, de l'électronique et de la quincaillerie décorative, où ces propriétés s'alignent parfaitement sur les exigences du produit.

Maximiser l'usinabilité du laiton dans la fabrication

Pour tirer le meilleur parti de l'excellente capacité d'usinage du laiton, je recommande les bonnes pratiques suivantes :

- Optimiser les paramètres de coupe: Utilisez des vitesses de coupe plus élevées que pour l'acier (généralement 2 à 3 fois plus rapides).

- Choisir l'outillage approprié: Les outils tranchants avec un angle de coupe positif sont les plus efficaces.

- Envisager l'usinage à sec: De nombreux alliages de laiton peuvent être usinés sans liquide de refroidissement.

- Plan de gestion des copeaux: Malgré une bonne formation de copeaux, des systèmes sont en place pour gérer le volume de copeaux produits à des vitesses de coupe plus élevées.

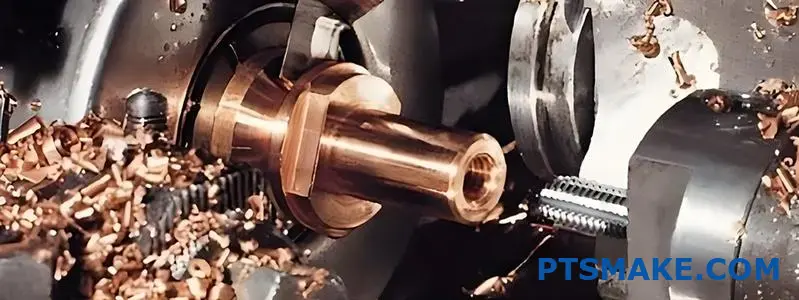

En mettant en œuvre ces stratégies sur nos systèmes CNC chez PTSMAKE, nous obtenons systématiquement d'excellents résultats avec les composants en laiton, en équilibrant la qualité et l'efficacité de la production.

Comparaison des performances d'usinage : Laiton et bronze

Vous êtes-vous déjà retrouvé à regarder les spécifications des matériaux en vous demandant si vous deviez choisir le laiton ou le bronze pour vos composants de précision ? Ce moment d'indécision peut s'avérer coûteux, en particulier lorsque les délais sont serrés et que votre choix peut avoir un impact sur l'usinabilité, la durée de vie de l'outil et la qualité de la pièce finale.

Si l'on compare les performances d'usinage, le laiton est généralement meilleur que le bronze pour la plupart des opérations d'usinage en raison de sa meilleure usinabilité, de son usure d'outil plus faible et de son excellente formation de copeaux. Toutefois, le bronze peut être préféré lorsque la résistance mécanique supérieure, la résistance à la corrosion ou les exigences spécifiques de l'application l'emportent sur les problèmes d'usinabilité.

Facteurs clés affectant les performances d'usinage

Lorsque j'évalue le laiton et le bronze pour des opérations d'usinage, j'ai constaté que plusieurs facteurs critiques déterminent quel matériau est le plus performant dans des applications spécifiques. Les deux matériaux ont des caractéristiques distinctes qui influencent leur comportement pendant les opérations de coupe.

Formation et contrôle des copeaux

La formation de copeaux est l'un des indicateurs les plus révélateurs de l'usinabilité. D'après mon expérience avec divers alliages à PTSMAKE, le laiton produit généralement des copeaux courts et brisés qui s'enlèvent facilement de la zone de coupe. Cette caractéristique est particulièrement évidente dans les alliages de laiton à coupe franche comme le C360 qui contient du plomb.

Le bronze, en particulier les bronzes à l'étain, a tendance à former des copeaux plus longs et plus rigides qui peuvent s'enrouler autour de l'outil ou de la pièce à usiner. Cela nécessite une intervention fréquente de l'opérateur et peut entraîner des problèmes de finition de surface. Les morphologie de la puce2 varie considérablement entre les différents alliages de bronze, les bronzes d'aluminium produisant généralement de meilleurs copeaux que les bronzes phosphorescents.

Usure des outils et forces de coupe

La durée de vie des outils est un facteur de coût important dans toute opération d'usinage. Voici ce que j'ai observé concernant l'usure des outils :

| Matériau | Taux d'usure de l'outil | Forces de coupe | Vitesse de coupe recommandée |

|---|---|---|---|

| Laiton | Faible à moyen | Faible | 300-600 SFM |

| Bronze | Moyen à élevé | Moyen à élevé | 200-400 SFM |

Les alliages de laiton, en particulier ceux contenant du plomb, offrent un excellent pouvoir lubrifiant à l'interface outil-pièce, réduisant ainsi le frottement et la production de chaleur. Cela se traduit par une durée de vie plus longue de l'outil et la possibilité de travailler à des vitesses de coupe plus élevées.

Le bronze, avec sa dureté et sa résistance plus élevées, crée des forces de coupe plus importantes et génère plus de chaleur pendant l'usinage. Cela accélère l'usure de l'outil, en particulier lors de l'usinage d'alliages de bronze phosphoreux ou de bronze au silicium. J'ai vu des outils de coupe durer 30-50% plus longtemps lors de l'usinage du laiton que lors de l'usinage du bronze dans des conditions similaires.

Capacités de finition de surface

La finition de la surface est un autre domaine dans lequel ces matériaux divergent considérablement :

Comparaison des états de surface

La finition de surface réalisable sur les composants en laiton est généralement supérieure à celle du bronze. Le laiton s'usine avec une action de coupe douce, ce qui permet d'obtenir d'excellents états de surface, même à des vitesses de coupe élevées. Chez PTSMAKE, nous obtenons régulièrement des finitions de type miroir sur les composants en laiton avec un minimum d'opérations secondaires.

Le bronze, en particulier le bronze au silicium et le bronze d'aluminium, peut être plus difficile à usiner. La dureté plus élevée du matériau et sa tendance à s'écrouir pendant l'usinage peuvent entraîner la formation d'arêtes sur les outils de coupe, ce qui dégrade l'état de surface. Pour obtenir une qualité de surface comparable sur les pièces en bronze, nous devons souvent.. :

- Réduire les vitesses de coupe

- Utiliser des configurations d'outillage plus rigides

- Sélectionner des géométries d'outils spécialisées

- Utiliser des stratégies de refroidissement plus agressives

Stabilité et précision dimensionnelles

Lorsque des tolérances serrées sont requises, la stabilité dimensionnelle devient critique. Le laiton offre une excellente stabilité dimensionnelle pendant l'usinage grâce à :

- Des forces d'usinage plus faibles entraînant moins de déviation

- Dilatation thermique minimale pendant la coupe

- Réduction de la tendance à l'écrouissage

Les pièces en bronze peuvent subir des variations dimensionnelles plus importantes, en particulier les pièces complexes avec des parois minces ou des caractéristiques. Les forces de coupe plus élevées peuvent entraîner une déviation de la pièce, et le coefficient de dilatation thermique plus élevé du matériau entraîne davantage de variations dimensionnelles lorsque la pièce chauffe pendant l'usinage.

Considérations sur les coûts dans la sélection des matériaux

Si les performances d'usinage sont cruciales, les facteurs de coût influencent considérablement les décisions de sélection des matériaux :

Coûts des matériaux et de l'usinage

Pour les productions en grande série, l'équation du coût total doit inclure :

| Facteur de coût | Laiton | Bronze |

|---|---|---|

| Coût des matières premières | Moyen à élevé | Élevée à très élevée |

| Temps d'usinage | Plus bas | Plus élevé |

| Consommation d'outils | Plus bas | Plus élevé |

| Taux de rebut | Plus bas | Plus élevé |

Bien que le coût du matériau de base du laiton soit plus élevé que celui de certains autres matériaux comme l'aluminium, son usinabilité supérieure permet souvent de réduire le coût total des pièces lorsque tous les facteurs sont pris en compte. Le bronze, en particulier les alliages spéciaux comme le bronze d'aluminium ou le bronze au silicium, se vend plus cher et nécessite généralement plus de temps d'usinage, ce qui se traduit par des coûts de production globaux plus élevés.

Considérations spécifiques à l'application

Malgré les avantages du laiton en matière d'usinage, il existe des applications spécifiques pour lesquelles le bronze reste le choix préféré malgré les difficultés d'usinage :

Quand l'usinage du bronze prend tout son sens

Le bronze excelle dans les applications nécessitant :

- Résistance exceptionnelle à l'usure (surfaces d'appui)

- Résistance supérieure à la corrosion en milieu marin

- Températures de fonctionnement plus élevées

- Plus grande résistance mécanique

Dans ces scénarios, les avantages en termes de performances l'emportent sur les difficultés d'usinage. Par exemple, dans les composants d'hélices marines que nous fabriquons à PTSMAKE, le bronze au manganèse est spécifié malgré les difficultés d'usinage, car sa résistance à la corrosion par l'eau salée est primordiale.

Facteurs influençant l'état de surface du laiton

Avez-vous déjà passé des heures à usiner une belle pièce en laiton, pour finalement obtenir une qualité de surface décevante ? Ou avez-vous eu du mal à obtenir la finition miroir qui fait ressortir le laiton dans votre produit final ?

L'obtention d'une bonne finition de surface sur le laiton dépend de plusieurs facteurs critiques, notamment la vitesse de coupe, la vitesse d'avance, le choix de l'outil et les techniques de post-traitement. Lorsque ces éléments sont correctement contrôlés, vous pouvez obtenir des surfaces de laiton lisses et brillantes qui nécessitent un minimum d'opérations secondaires.

Choix des outils et des matériaux

Le choix des bons outils est peut-être le facteur le plus important qui influence la finition de la surface du laiton. Mon expérience chez PTSMAKE m'a permis de constater que le matériau, la géométrie et l'état de l'outil jouent tous un rôle crucial dans l'obtention d'une finition parfaite du laiton.

Matériaux d'outils pour l'usinage du laiton

Pour l'usinage du laiton, tous les outils de coupe ne se valent pas. Le matériau idéal pour l'outil dépend de votre application spécifique :

| Matériau de l'outil | Avantages pour le laiton | Meilleures applications |

|---|---|---|

| Acier rapide (HSS) | Bonne tenue des bords, bon rapport qualité/prix | Production de faible volume, opérations manuelles |

| Carbure | Excellente dureté, durée de vie prolongée de l'outil | Production en grande série, usinage CNC |

| Revêtement en diamant | Finition supérieure, durée de vie prolongée de l'outil | Composants de haute précision, pièces décoratives |

Je recommande généralement les outils en carbure pour la plupart des opérations d'usinage du laiton, car ils offrent un excellent équilibre entre performance et coût. L'extrême dureté du carbure empêche la bord construit3 qui affecte souvent l'usinage du laiton avec des outils plus doux.

Considérations sur la géométrie de l'outil

La géométrie de vos outils de coupe a un impact significatif sur la qualité de l'état de surface :

- Angle d'inclinaison: Pour le laiton, les angles de coupe positifs compris entre 0 et 15° sont les plus efficaces.

- Angle de décharge: 10-15° pour un dégagement optimal

- Rayon du nez: Un rayon plus grand (0,4-0,8 mm) produit généralement des finitions plus lisses.

Pour ces finitions ultra lisses, je spécifie souvent des outils dont les arêtes de coupe sont polies. Ce détail apparemment mineur fait une différence remarquable en réduisant la friction et en empêchant l'adhésion du matériau à l'outil.

Paramètres de coupe

Le contrôle des paramètres de coupe est essentiel pour obtenir des finitions de surface en laiton de qualité supérieure. Examinons les principales variables :

Vitesse de coupe

Le laiton permet des vitesses de coupe nettement plus élevées que de nombreux autres métaux. Je recommande généralement :

- Pour le dégrossissage : 300-600 SFM (surface feet per minute)

- Pour la finition : 600-1 000 SFM

Ces vitesses plus élevées sont en fait bénéfiques pour la finition de la surface en réduisant les forces de coupe et l'accumulation de chaleur. Chez PTSMAKE, nous poussons parfois les vitesses encore plus loin sur nos équipements CNC avancés lorsque les exigences de finition sont exceptionnelles.

Vitesse d'alimentation

La vitesse d'avance affecte directement la texture de la surface et doit être ajustée en fonction de la finition souhaitée :

- Pour les finitions plus grossières : 0,005-0,010 pouces par tour.

- Pour les finitions moyennes : 0,002-0,004 pouces par tour.

- Pour les finitions fines : 0.0005-0.001 pouces par révolution

N'oubliez pas que des vitesses d'avance excessives créent des marques d'avance plus prononcées, tandis que des vitesses d'avance extrêmement lentes peuvent entraîner un durcissement du travail et un frottement de l'outil.

Profondeur de coupe

Si la profondeur de coupe a un impact sur le taux d'enlèvement de matière, elle influe également sur l'état de surface :

- Pour l'ébauche : 0,040-0,120 pouces

- Pour la semi-finition : 0,010-0,030 pouces

- Pour la finition : 0,002-0,010 pouces

Les passes de finition légères sont particulièrement efficaces pour le laiton, car elles minimisent les forces de coupe et la production de chaleur qui peuvent compromettre la qualité de la surface.

Stratégies de refroidissement et de lubrification

Un refroidissement et une lubrification appropriés sont des facteurs souvent négligés mais d'une importance capitale pour obtenir d'excellentes finitions en laiton. La bonne approche dépend de votre opération d'usinage spécifique :

- Opérations de broyage: Liquides de refroidissement solubles dans l'eau à une concentration de 6-8%

- Opérations de tournage: Huile minérale légère ou liquide de coupe pour laiton

- Opérations de forage: Huiles de coupe à viscosité plus élevée pour gérer l'évacuation des copeaux

Pour les composants en laiton de haute précision, j'ai constaté que les systèmes de refroidissement par brouillard offrent des résultats exceptionnels en fournissant un refroidissement adéquat sans le choc thermique qui peut affecter la précision dimensionnelle.

Techniques de post-traitement

Même avec des paramètres d'usinage optimisés, un post-traitement est souvent nécessaire pour obtenir une finition impeccable du laiton :

- Polissage: Utilisation d'abrasifs de plus en plus fins (commencer à 400 grains, finir à plus de 2000 grains).

- Buffer: Avec des composés de laiton spécifiques pour les finitions miroirs

- Tumbling: Efficace pour les petites pièces avec un média sélectionné en fonction de la finition souhaitée.

- Traitements chimiques: Y compris le trempage brillant dans des solutions acides pour un aspect uniforme

Chez PTSMAKE, nous avons développé des séquences de post-traitement spécialisées pour les composants en laiton qui maintiennent des tolérances dimensionnelles précises tout en offrant une qualité esthétique exceptionnelle.

En contrôlant soigneusement ces facteurs tout au long du processus d'usinage, vous pouvez obtenir des finitions de surface de qualité supérieure sur les composants en laiton. La clé est de comprendre comment ces variables interagissent et de procéder à des ajustements en connaissance de cause en fonction de vos exigences spécifiques.

Considérations relatives à la finition des projets de perçage du laiton ?

Vous est-il déjà arrivé de percer du laiton et de constater que la surface était marquée par des rayures et des bavures ? Ou vous êtes-vous déjà battu avec des mèches qui s'accrochent et se déchirent au lieu de couper proprement ? Ces problèmes de finition peuvent transformer un projet en laiton potentiellement magnifique en un gâchis frustrant nécessitant des heures de travail supplémentaire.

La meilleure approche de finition pour le perçage du laiton implique des opérations à faible vitesse, un refroidissement adéquat, un matériau de support, des outils d'ébavurage et des composés de polissage. Ces techniques permettent d'éviter les problèmes courants tels que les bavures, les rayures et les dommages causés par la chaleur, tout en garantissant des résultats de qualité professionnelle avec un minimum de travail après le perçage.

Comprendre les problèmes courants de finition du laiton

Lors du perçage du laiton, plusieurs problèmes de finition peuvent survenir et avoir un impact sur la qualité de votre travail. J'ai constaté que le fait d'identifier ces problèmes à un stade précoce permet de gagner beaucoup de temps et d'éviter des frustrations.

Bavures et déformations de surface

Le laiton est relativement mou par rapport à d'autres métaux, ce qui le rend sujet à la formation de bavures. Ces protubérances métalliques autour des trous de perçage n'ont pas seulement un aspect peu professionnel, mais peuvent également gêner l'assemblage et le fonctionnement des composants. La déformation de la surface se produit lorsque la mèche sort du matériau, poussant le métal vers l'extérieur au lieu de le couper proprement.

Je recommande d'utiliser un matériau de soutien (comme des chutes de bois) placé sous votre pièce en laiton lorsque la mèche sort. Cette technique simple offre un support qui empêche le matériau de gonfler vers l'extérieur et réduit considérablement les bavures de sortie.

Décoloration due à la chaleur

Le laiton peut se décolorer facilement lorsqu'il est surchauffé pendant le perçage, ce qui crée des marques sombres ou bleutées inesthétiques autour des trous de perçage. Le laiton peut se décolorer facilement lorsqu'il est surchauffé pendant le perçage. réaction thermochromique4 se produit lorsque la friction entre le foret et le métal génère une chaleur excessive.

Pour éviter cela, je mets toujours en place un système de refroidissement adéquat pendant le processus de perçage. L'utilisation d'un liquide de coupe spécialement conçu pour le laiton ou même un simple mélange d'eau et de savon à vaisselle permet de dissiper efficacement la chaleur. Le fait de rétracter périodiquement le trépan pendant le perçage permet également à la chaleur de s'échapper et d'éviter l'accumulation.

Éraflures et rayures de surface

Un mauvais choix de foret ou une mauvaise technique peuvent laisser des rayures et des marques visibles autour du trou de forage. Ces imperfections sont particulièrement visibles sur les surfaces en laiton poli.

Lorsque nous travaillons avec des pièces décoratives en laiton chez PTSMAKE, nous utilisons des mèches extrêmement tranchantes et travaillons à la vitesse appropriée. Le fait de précipiter le processus avec un perçage à grande vitesse entraîne presque toujours des dommages à la surface qui nécessitent des travaux de finition supplémentaires.

Techniques de finition essentielles pour des résultats professionnels

Pré-perçage Préparation de la surface

L'état de votre laiton avant le perçage a un impact significatif sur la finition finale. Je recommande toujours :

- Nettoyage en profondeur de la surface des huiles, des salissures et de l'oxydation

- Marquage précis des points de perçage à l'aide d'un poinçon de centrage afin d'éviter que les forets ne se déplacent.

- Application d'une fine couche de liquide de coupe avant de commencer

Cette préparation crée des conditions idéales pour un perçage propre et minimise les travaux de finition ultérieurs.

Vitesse et pression de forage contrôlées

Pour une finition optimale du laiton, la vitesse du foret et le contrôle de la pression sont cruciaux :

| Epaisseur du matériau | Vitesse recommandée | Technique de la pression |

|---|---|---|

| Laiton fin (<1mm) | 1 000-1 500 TR/MIN | Très léger, cohérent |

| Moyen (1-3mm) | 750-1 000 TR/MIN | Pression modérée et constante |

| Laiton épais (>3mm) | 500-750 RPM | Ferme mais contrôlé |

J'ai constaté que de nombreux artisans perçaient le laiton trop rapidement. Contrairement à ce qui se passe avec d'autres métaux, des vitesses plus lentes donnent en fait de meilleurs résultats avec le laiton. Le matériau se coupe plus proprement et génère moins de chaleur lorsque vous ne précipitez pas le processus.

Techniques d'ébavurage après le perçage

Après le perçage, des techniques d'ébavurage appropriées permettent d'obtenir des finitions professionnelles :

- Outil de contre-fraisage - crée un bord net et légèrement biseauté

- Outil d'ébavurage - élimine les petites bavures sans endommager la surface environnante

- Papier de verre à grain fin (320 ou plus) - lisse en douceur toute rugosité restante.

- Brosse en laiton - restaure la texture de la surface sans la rayer

Ces techniques sont particulièrement importantes pour les composants visibles ou les pièces qui doivent s'adapter précisément à d'autres.

Finition avancée pour le laiton décoratif

Pour les projets où l'apparence est primordiale, des étapes de finition supplémentaires peuvent rehausser votre travail :

Méthodes de polissage

Après le perçage et l'ébavurage, le polissage redonne au laiton tout son éclat :

- Polissage progressif - Commencez avec des composés moyens et progressez vers des grains plus fins.

- Roue de lustrage - Permet d'obtenir des finitions très brillantes lorsqu'elle est utilisée avec les produits appropriés.

- Polissage à la main - Permet un contrôle précis des zones détaillées autour des trous de forage.

Chez PTSMAKE, nous avons affiné nos techniques de polissage du laiton au fil des années de fabrication de composants de précision pour des clients dans des secteurs où la fonction et l'apparence sont importantes.

Finitions protectrices

Pour préserver la beauté du laiton fraîchement fini :

- Spray laqueur transparent - Crée une barrière protectrice invisible

- Cire microcristalline - Offre une protection d'aspect plus naturel

- Produits d'étanchéité spécifiques au métal - Protection de qualité industrielle pour les composants fonctionnels

Ces mesures de protection évitent le ternissement et préservent votre travail de finition minutieux pendant des années.

Résolution des problèmes courants de finition

Même avec une bonne technique, des problèmes de finition peuvent survenir. Voici des solutions aux problèmes les plus courants :

- Pour les bavures persistantes : Essayez de changer l'angle de la mèche ou utilisez une mèche d'ébavurage spécialisée.

- En cas de décoloration : Réduire encore la vitesse et augmenter l'application du liquide de refroidissement

- Pour les trous irréguliers : Utiliser des guides ou des gabarits de perceuse pour maintenir un alignement parfait.

Ces ajustements peuvent transformer des résultats problématiques en finitions de qualité professionnelle avec un minimum de travail supplémentaire.

Contrôle de la qualité dans l'usinage du laiton : Garantir la précision et l'excellence ?

Avez-vous déjà reçu un lot de composants en laiton dont la qualité ou les dimensions n'étaient pas homogènes ? Ou peut-être avez-vous eu du mal à maintenir des tolérances précises sur plusieurs séries de production ? Les problèmes de contrôle de la qualité peuvent transformer ce qui devrait être un projet simple d'usinage du laiton en une expérience frustrante et coûteuse.

Le contrôle de la qualité dans l'usinage du laiton nécessite des protocoles d'inspection systématiques, des outils de mesure avancés et une documentation cohérente. En mettant en œuvre un contrôle statistique des processus, un étalonnage régulier des équipements et une formation adéquate des opérateurs, les fabricants peuvent garantir la précision des dimensions, la qualité de la surface et les performances fonctionnelles des composants en laiton.

Les fondements du contrôle de la qualité dans l'usinage du laiton

Le contrôle de la qualité n'est pas seulement un point de contrôle final, c'est un système complet qui couvre l'ensemble du processus d'usinage. D'après mon expérience chez PTSMAKE, la mise en place d'un solide système de contrôle de la qualité s'est avérée cruciale pour garantir une production régulière de composants en laiton.

Principaux paramètres de qualité des composants en laiton

Lors de l'usinage de pièces en laiton, plusieurs paramètres de qualité doivent être surveillés de près :

Précision dimensionnelle: Les pièces en laiton nécessitent souvent des tolérances serrées, en particulier dans les applications de précision telles que les composants hydrauliques ou les instruments de musique.

Finition de la surface: La qualité de la surface affecte non seulement l'esthétique mais aussi les aspects fonctionnels tels que le frottement, la résistance à l'usure et le comportement à la corrosion.

Intégrité matérielle: Veiller à ce que les composants en laiton conservent leurs propriétés mécaniques sans défauts tels que fissures, porosités, ou stratification des matériaux5.

Tolérances géométriques: Les caractéristiques telles que la planéité, la rondeur, la perpendicularité et la concentricité doivent être vérifiées pour garantir un assemblage et un fonctionnement corrects.

Mise en œuvre de méthodes d'inspection efficaces

Techniques d'inspection en cours de fabrication

L'inspection en cours de fabrication permet de détecter les problèmes avant qu'ils ne se multiplient. Nous avons constaté que la mise en œuvre de ces techniques réduit considérablement les taux de rebut :

| Type d'inspection | Application | Avantages |

|---|---|---|

| Inspection visuelle | Détection des défauts de surface, des problèmes de finition | Rapide, nécessite peu de matériel |

| Contrôle dimensionnel | Vérification des dimensions critiques pendant l'usinage | Prévient les erreurs cumulatives |

| Contrôle statistique des processus | Surveillance des variables du processus | Identifier les tendances avant les violations de la tolérance |

| Surveillance de l'usure des outils | Suivi de l'état de l'outil de coupe | Prévient la dégradation de la qualité au fil du temps |

Protocoles d'inspection finale

L'inspection finale constitue la dernière ligne de défense contre les problèmes de qualité qui pourraient affecter les clients :

Machines à mesurer tridimensionnelles (MMT): Pour les composants complexes en laiton, les MMT permettent une vérification dimensionnelle complète avec une grande précision.

Test de rugosité de surface: L'utilisation de profilomètres pour quantifier les paramètres de l'état de surface garantit une qualité constante.

Essai de dureté: La vérification du profil de dureté confirme que les propriétés du matériau sont correctes, ce qui est particulièrement important pour les composants soumis à des contraintes.

Tests fonctionnels: Parfois, la précision dimensionnelle ne suffit pas - la simulation des conditions d'utilisation réelles révèle des problèmes de performance que d'autres tests pourraient manquer.

Problèmes de qualité courants et leurs solutions

Incohérence dimensionnelle

Les variations dimensionnelles sont souvent dues à des effets thermiques pendant l'usinage. Le laiton se dilate lorsqu'il est chauffé, ce qui peut entraîner des variations dimensionnelles. Pour remédier à ce problème :

- Prévoir des périodes de refroidissement adéquates entre les opérations

- Mise en place d'environnements à température contrôlée pour les mesures critiques

- Utiliser des fluides de coupe pour gérer la production de chaleur

- Envisager un usinage d'ébauche suivi d'un usinage de finition après détensionnement.

Problèmes d'état de surface

Une mauvaise finition de la surface des composants en laiton peut être due à.. :

Paramètres de coupe inappropriés: Des vitesses d'avance trop élevées ou des vitesses de coupe insuffisantes peuvent entraîner une mauvaise qualité de surface.

Questions relatives à la sélection des outils: Utilisation d'outils usés ou de géométries incorrectes pour les propriétés uniques du laiton.

Problèmes de contrôle des puces: La tendance du laiton à produire des copeaux longs et filandreux peut entraîner des rayures de surface.

La solution consiste à optimiser les paramètres de coupe spécifiques au laiton, à utiliser des brise-copeaux adéquats et à sélectionner des revêtements d'outils appropriés.

Documentation et traçabilité

Le contrôle de la qualité n'est pas complet sans une documentation appropriée. Chez PTSMAKE, nous conservons des dossiers détaillés, notamment :

- Certificats de matériaux

- Paramètres du processus

- Résultats de l'inspection

- Informations sur l'opérateur

- État de l'étalonnage de la machine

Cette traçabilité nous permet d'identifier rapidement la cause première de tout problème de qualité et de mettre en œuvre des actions correctives.

Systèmes numériques de gestion de la qualité

Le contrôle de qualité moderne s'appuie sur des outils numériques pour améliorer l'efficacité :

- Mesure numérique Collecte de données: Élimination des erreurs d'enregistrement manuel

- Logiciel d'analyse statistique: Identifier les tendances et les problèmes potentiels

- Systèmes de surveillance des machines: Suivi des indicateurs de performance en temps réel

- Instructions de travail numériques: Assurer la cohérence des procédures

Formation pour l'excellence de la qualité

L'élément humain reste essentiel dans le contrôle de la qualité. La formation régulière des opérateurs d'usinage sur :

- Techniques d'usinage spécifiques aux matériaux

- Utilisation correcte de l'équipement de mesure

- Compréhension des dessins techniques et des tolérances

- Principes du contrôle statistique des processus

Cet investissement dans le capital humain se traduit par une réduction des taux de rebut et des plaintes des clients.

Amélioration continue du contrôle de la qualité

Le contrôle de la qualité dans l'usinage du laiton n'est pas statique : il évolue au fil du temps :

- Examen régulier des indicateurs de qualité

- Analyse des causes profondes des défauts

- Boucles de retour d'information de la part des clients

- Analyse comparative par rapport aux normes du secteur

En considérant la qualité comme un processus continu plutôt que comme une destination, les fabricants peuvent affiner en permanence leurs capacités d'usinage du laiton.

Quel est le meilleur laiton pour l'usinage ?

Avez-vous déjà eu du mal à choisir le bon laiton pour votre projet d'usinage ? La frustration engendrée par des pièces qui ne répondent pas aux spécifications, des machines qui s'usent prématurément ou des finitions qui ne brillent tout simplement pas comme prévu peut transformer des projets qui devraient être simples en maux de tête coûteux.

Le meilleur laiton pour l'usinage est généralement le laiton de décolletage comme le C360 (contenant environ 3% de plomb), qui offre une excellente usinabilité, une bonne résistance et une finition de surface supérieure. Pour les alternatives sans plomb, le laiton au silicium (C87850) ou les alliages contenant du bismuth offrent des performances comparables tout en respectant les réglementations environnementales.

Comprendre les alliages de laiton pour l'usinage

Le laiton est l'un des matériaux les plus populaires dans l'industrie manufacturière, en particulier pour les pièces usinées. Alliage de cuivre et de zinc, le laiton offre une combinaison unique de propriétés qui le rendent idéal pour de nombreuses applications. Cependant, tous les alliages de laiton n'ont pas les mêmes performances en ce qui concerne les opérations d'usinage.

L'expérience que j'ai acquise en travaillant avec différents matériaux chez PTSMAKE m'a permis de constater que le choix de l'alliage de laiton optimal peut avoir un impact considérable sur l'efficacité de la production, la durée de vie de l'outil et la qualité de la pièce. La clé est de comprendre comment les différentes compositions de laiton affectent l'usinabilité.

Types de laiton couramment utilisés dans l'usinage

Il existe plusieurs alliages de laiton couramment utilisés dans les opérations d'usinage, chacun ayant des propriétés distinctes :

Laiton à coupe franche (C360)

Le laiton C360 contient environ 61,51 TTP11T de cuivre, 35,51 TTP11T de zinc et 31 TTP11T de plomb. Cet alliage est l'étalon-or de l'usinage en raison de ses excellentes caractéristiques de formation de copeaux. Le plomb contenu dans cet alliage agit comme un brise-copeaux, évitant les copeaux longs et filandreux qui peuvent bloquer les machines.

L'ajout de plomb sert également de lubrifiant naturel pendant les opérations de coupe, réduisant la friction entre l'outil et la pièce. Cela se traduit par :

- Finitions de surface supérieures

- Durée de vie prolongée de l'outil

- Des vitesses de coupe plus rapides

- Réduction des temps d'arrêt des machines

Laiton naval (C46400)

Avec environ 60% de cuivre, 39% de zinc et 1% d'étain, le laiton naval offre une excellente résistance à la corrosion, en particulier dans les environnements marins. Bien qu'il ne soit pas aussi facile à découper que le C360, il s'usine raisonnablement bien et offre une meilleure résistance et une plus grande durabilité.

Laiton architectural (C38500)

Contenant environ 57% de cuivre, 40% de zinc et 3% de plomb, cet alliage allie une bonne usinabilité à un attrait esthétique. Il est couramment utilisé pour des applications décoratives où l'apparence est importante.

Alternatives sans plomb

Les réglementations environnementales limitent de plus en plus l'utilisation du plomb dans la fabrication. Cela a conduit au développement d'alliages de laiton sans plomb qui offrent encore une bonne usinabilité. Parmi les options prometteuses, citons

Laiton siliconé (C87850)

Cet alliage utilise du silicium et d'autres éléments pour remplacer le plomb tout en conservant de bonnes caractéristiques d'usinage. Bien qu'ils n'atteignent pas tout à fait le niveau d'usinabilité du laiton au plomb, les alliages modernes de laiton au silicium s'en rapprochent remarquablement.

Laiton contenant du bismuth

Le bismuth possède des propriétés physiques similaires à celles du plomb, mais sans les problèmes environnementaux. Des alliages comme EnviroBrass (C89520) utilisent le bismuth pour atteindre les objectifs suivants formation de copeaux6 caractéristiques comparables à celles du laiton au plomb.

Analyse comparative des alliages de laiton

Lors de la sélection du laiton pour l'usinage, plusieurs facteurs doivent être pris en compte, au-delà de la simple usinabilité :

| Alliage de laiton | Taux d'usinabilité (1-100) | Résistance à la corrosion | Résistance (MPa) | Contenu principal | Conformité environnementale |

|---|---|---|---|---|---|

| C360 (coupe libre) | 90-100 | Bon | 310-380 | ~3% | Limitée |

| C46400 (Naval) | 70-80 | Excellent | 380-450 | <0,1% | Bon |

| C38500 (Architectural) | 85-95 | Bon | 330-400 | ~3% | Limitée |

| C87850 (laiton au silicium) | 80-85 | Très bon | 380-450 | 0% | Excellent |

| C89520 (laiton bismuth) | 85-90 | Bon | 320-380 | 0% | Excellent |

Facteurs affectant l'usinabilité du laiton

Au cours de mon expérience à PTSMAKE, j'ai observé plusieurs facteurs qui influencent la qualité de l'usinage d'un alliage de laiton :

Teneur en zinc

En général, une teneur en zinc plus élevée (jusqu'à environ 40%) améliore l'usinabilité. Au-delà, l'alliage devient trop fragile pour être usiné efficacement.

Éléments d'alliage

- Plomb: Amélioration considérable de l'usinabilité, mais restrictions réglementaires

- Bismuth: Bon substitut du plomb avec des avantages similaires en termes d'usinabilité

- Silicium: Améliore la résistance tout en maintenant une usinabilité raisonnable

- Etain: Améliore la résistance à la corrosion mais peut réduire légèrement l'usinabilité.

Dureté et ductilité

Le laiton optimal pour l'usinage est un équilibre entre la dureté et la ductilité. Trop mou, le matériau gomme les outils de coupe ; trop dur, l'usure des outils augmente de façon exponentielle.

Paramètres de coupe

Même le meilleur alliage de laiton ne donnera pas de bons résultats si des paramètres de coupe inappropriés sont utilisés. Les facteurs à prendre en compte sont les suivants

- Vitesse de coupe

- Vitesse d'alimentation

- Géométrie de l'outil

- Type de liquide de refroidissement et méthode de distribution

Sélection de laiton spécifique à l'industrie

Les exigences en matière de composants en laiton varient d'une industrie à l'autre :

Plomberie et robinetterie

La résistance à la dézincification et la conformité aux normes relatives à l'eau potable sont cruciales. Des alliages comme le C36000 (laiton de décolletage) ou des alternatives sans plomb comme le C69300 sont des choix courants.

Électronique

Pour les composants électroniques, une conductivité élevée et une résistance à la corrosion sont essentielles. Les alliages à forte teneur en cuivre comme le C26000 (cuivre 70%) sont souvent préférés.

Automobile

L'industrie automobile a besoin de laiton capable de résister aux vibrations et à l'usure. Le laiton C36000 a toujours été populaire, bien que les alternatives sans plomb soient de plus en plus adoptées pour répondre aux réglementations environnementales.

Comment optimiser les vitesses de coupe et les avances pour l'usinage du laiton ?

Avez-vous déjà eu du mal à obtenir une finition parfaite sur vos projets d'usinage du laiton ? Avez-vous constaté une usure excessive de l'outil ou une mauvaise qualité de surface malgré le respect des paramètres d'usinage standard ? Ces frustrations peuvent transformer ce qui devrait être un processus simple en un véritable casse-tête.

L'optimisation des vitesses de coupe et des avances pour l'usinage du laiton nécessite d'équilibrer les caractéristiques du matériau et la sélection de l'outil. Pour les alliages de laiton à coupe franche comme le C360, commencez par des vitesses de coupe de 400-600 SFM et des vitesses d'avance de 0,004-0,007 IPR, puis ajustez-les en fonction de votre application spécifique, de l'état de l'outil et des capacités de la machine.

Comprendre les paramètres d'usinage du laiton

Le laiton est généralement considéré comme l'un des métaux les plus faciles à usiner, mais cela ne signifie pas que vous pouvez vous contenter d'utiliser les vitesses et les avances par défaut pour obtenir des résultats optimaux. L'expérience que j'ai acquise en travaillant avec divers composants en laiton chez PTSMAKE m'a permis de constater qu'une sélection appropriée des paramètres peut améliorer considérablement l'efficacité et la qualité des pièces.

La clé d'un usinage réussi du laiton réside dans la compréhension de la manière dont les différents alliages réagissent aux opérations de coupe. Le laiton est un alliage de cuivre et de zinc, avec des variantes contenant des proportions différentes de ces métaux ainsi que d'autres éléments comme le plomb, l'aluminium ou le silicium. Ces compositions ont une incidence directe sur la manière d'aborder les opérations d'usinage.

Laiton de décolletage et laiton plombé

Le laiton de décolletage (comme le C360) contient du plomb qui agit comme un brise-copeaux7 pendant les opérations d'usinage. Cela permet d'obtenir des vitesses de coupe plus élevées par rapport aux variantes sans plomb. Lors de l'usinage du laiton plombé, je recommande généralement :

- Vitesses de coupe : 400-600 SFM (pieds de surface par minute)

- Vitesse d'avance : 0,004-0,007 IPR (pouces par tour)

Pour les alliages de laiton sans plomb ou à faible teneur en plomb (de plus en plus courants en raison des réglementations environnementales), les paramètres doivent être ajustés :

- Vitesse de coupe : 300-450 SFM

- Vitesse d'avance : 0,003-0,005 IPR

Considérations sur la vitesse de coupe pour différents alliages de laiton

Les différents alliages de laiton nécessitent une approche spécifique des vitesses de coupe. Voici une ventilation complète basée sur mon expérience avec différents types de laiton :

| Alliage de laiton | Composition | Vitesse de coupe recommandée (SFM) | Notes |

|---|---|---|---|

| C260 (Cartouche laiton) | 70% Cu, 30% Zn | 300-450 | Une teneur en zinc plus élevée nécessite des vitesses modérées |

| C360 (Laiton à coupe franche) | 61,5% Cu, 35,5% Zn, 3% Pb | 400-600 | Excellente usinabilité grâce à la teneur en plomb |

| C385 (Bronze architectural) | 60% Cu, 35% Zn, 3% Pb, 2% Al | 350-500 | La teneur en aluminium augmente légèrement la dureté |

| C464 (laiton naval) | 60% Cu, 39% Zn, 1% Sn | 250-350 | Un alliage plus résistant nécessite des vitesses réduites |

| C510 (Bronze phosphoreux) | 95% Cu, 5% Sn, trace P | 200-300 | Beaucoup plus difficile, nécessite des vitesses plus faibles |

Lors du choix des vitesses de coupe, la rigidité de la machine et la stabilité de l'installation sont des facteurs tout aussi importants. Chez PTSMAKE, nous avons constaté que les meilleurs résultats sont obtenus en commençant par le bas de ces plages et en augmentant progressivement la vitesse jusqu'à l'obtention de performances optimales.

Techniques d'optimisation de l'alimentation

Le choix de la vitesse d'avance est essentiel pour la qualité de l'état de surface et la durée de vie de l'outil. Des avances trop agressives peuvent entraîner la casse de l'outil, tandis que des réglages trop conservateurs entraînent une perte de productivité. Pour l'usinage du laiton, je recommande les recommandations suivantes :

Opérations d'ébauche

Pour les coupes d'ébauche où l'enlèvement de matière est la priorité :

- Utiliser 0,005-0,010 IPR pour les opérations de tournage

- Pour le fraisage, des charges de copeaux de 0,003-0,006 pouces par dent donnent de bons résultats.

- La profondeur de coupe peut être plus agressive, généralement de 0,050 à 0,150 pouce.

Opérations de finition

Lorsque l'état de surface est critique :

- Réduire les vitesses d'avance à 0,002-0,004 IPR pour le tournage

- Pour le fraisage, les charges de copeaux sont de 0,001-0,003 pouces par dent.

- Les coupes sont peu profondes, généralement de 0,010 à 0,030 pouce.

Une technique importante que nous utilisons à PTSMAKE est le contrôle adaptatif de l'avance, qui consiste à ajuster les vitesses d'avance en fonction des forces de coupe. Cette approche nous a permis de réduire les bris d'outils de 37% dans nos opérations d'usinage du laiton.

Impact du choix de l'outil sur les vitesses et les avances

Le choix de l'outil de coupe approprié peut faire une différence significative dans les paramètres d'usinage du laiton. J'ai constaté que les caractéristiques suivantes étaient les plus performantes :

Matériaux des outils de coupe

- Acier rapide (HSS) : Choix économique pour la plupart des travaux sur le laiton, peut fonctionner à 70-80% des vitesses indiquées ci-dessus.

- Carbure : Idéal pour les environnements de production, peut utiliser toutes les gammes de vitesse fournies.

- Outils revêtus : Généralement inutile pour le laiton, mais les revêtements TiN peuvent améliorer la durée de vie de l'outil à des volumes élevés.

Géométrie de l'outil pour le laiton

- Les angles de coupe positifs élevés (15-20°) réduisent les efforts de coupe.

- Des angles de relief plus importants (10-15°) évitent les frottements.

- Pour le laiton sans plomb, des brise-copeaux plus petits permettent de gérer la formation de copeaux.

Un facteur critique souvent négligé est l'affûtage de l'outil. Des outils émoussés génèrent une chaleur et une force excessives, quels que soient les réglages de vitesse et d'avance. Chez PTSMAKE, nous mettons en œuvre un système strict de gestion des outils afin de garantir des conditions de coupe optimales.

Stratégies de refroidissement pour des performances optimales

Bien que le laiton s'usine généralement bien à sec, une bonne application du liquide de refroidissement peut prolonger la durée de vie de l'outil et améliorer la finition de la surface. Pour les opérations à grande vitesse, je recommande :

- Liquide de refroidissement : Solutions solubles dans l'eau à une concentration de 8-10%

- Refroidissement par brouillard : Particulièrement efficace pour le fraisage à grande vitesse

- Air comprimé : Souvent suffisant pour des coupes légères sur du laiton de décolletage

En cas d'usinage sans liquide de refroidissement (fréquent pour les petites pièces en laiton), augmentez le flux d'air autour de la zone de coupe et réduisez la vitesse de 15-20% pour compenser l'augmentation de la chaleur.

En équilibrant soigneusement ces facteurs - type d'alliage, vitesse de coupe, vitesse d'avance, choix de l'outil et stratégie de refroidissement - vous pouvez obtenir des résultats optimaux dans vos opérations d'usinage du laiton. La clé est de commencer avec des paramètres éprouvés et de les ajuster méthodiquement en fonction de vos exigences de production spécifiques.

Quels sont les coûts à prendre en compte pour les projets d'usinage de laiton en grande série ?

Vous êtes-vous déjà demandé pourquoi certains projets d'usinage du laiton dépassent les budgets alors que d'autres sont inférieurs aux estimations ? Avez-vous eu du mal à expliquer les dépassements de coûts aux parties prenantes ou avez-vous été constamment surpris par des dépenses cachées dans le cadre d'une production en grande série ?

Le coût des projets d'usinage de laiton en grande série est influencé par le choix des matériaux, la complexité de l'usinage, le volume de production, les opérations secondaires et les relations avec les fournisseurs. L'optimisation de ces facteurs permet de réduire les dépenses tout en maintenant la qualité. La planification stratégique au cours de la phase de conception offre les meilleures possibilités de contrôle des coûts.

Sélection des matériaux et spécifications

Lorsque vous planifiez des projets d'usinage de laiton en grande série, le choix des matériaux a un impact significatif sur vos résultats. Tous les alliages de laiton ne se valent pas et les différences de coût peuvent être considérables.

Alliages de laiton courants et leurs implications en termes de coûts

L'alliage de laiton que vous choisissez a une incidence directe sur la structure des coûts de votre projet. Chaque alliage présente des caractéristiques et des prix différents :

| Alliage de laiton | Coût relatif | Propriétés principales | Meilleures applications |

|---|---|---|---|

| C260 (Cartouche laiton) | Moyen | Excellente formabilité, bonne résistance | Composants électroniques, matériel |

| C360 (Laiton à coupe franche) | Moyenne-élevée | Usinabilité supérieure, bonne résistance | Pièces de précision en grande quantité |

| C385 (Bronze architectural) | Haut | Excellente résistance à la corrosion, attrait esthétique | Applications décoratives |

| C230 (laiton rouge) | Haut | Résistance élevée à la corrosion, couleur attrayante | Plomberie, composants marins |

| C280 (Muntz Metal) | Moyen | Bonne résistance, coût modéré | Applications marines, fixations |

Les coûts des matériaux représentent généralement 30 à 50% du coût total du projet pour l'usinage de laiton en grande série. À PTSMAKE, j'ai découvert que le choix du bon alliage pendant la phase de conception peut réduire les coûts des matériaux jusqu'à 15% sans compromettre les performances de la pièce.

Exigences de tolérance et corrélation des coûts

Des tolérances plus serrées augmentent invariablement le temps et les coûts d'usinage. Pour la production en grande série, comprendre où des tolérances précises sont réellement nécessaires peut permettre de réaliser des économies significatives :

- Les tolérances standard (±0,005") n'entraînent généralement qu'un coût supplémentaire minime.

- Les tolérances moyennes (±0,001") peuvent augmenter les coûts d'usinage de 15-25%

- Les tolérances de précision (±0,0005" ou plus) peuvent augmenter les coûts de 40-60%

Je conseille à mes clients de n'appliquer des tolérances serrées qu'aux caractéristiques critiques et d'utiliser des tolérances standard ailleurs. Il s'agit d'une l'approche de la tolérance sélective8 a aidé nombre de nos clients à réduire les coûts d'usinage de 20-30% sur des projets à grand volume.

Volume de production et économies d'échelle

Il est essentiel de comprendre comment le volume influe sur les coûts unitaires pour pouvoir budgétiser avec précision les projets d'usinage de laiton en grande série.

Points de rupture de volume et réduction des coûts unitaires

La relation entre le volume de production et le coût unitaire suit un schéma prévisible, mais avec des nuances importantes :

- Les coûts d'installation initiaux sont amortis sur l'ensemble des pièces

- L'usure des outils augmente avec le volume, ce qui peut nécessiter leur remplacement

- Les achats de matériaux bénéficient de remises sur les volumes

- L'efficacité de la main-d'œuvre est améliorée grâce à des cycles de production plus longs

Chez PTSMAKE, nous observons généralement ces réductions de coûts à des points de rupture de volume spécifiques :

| Volume de production | Réduction approximative des coûts (par rapport au prototype) |

|---|---|

| 1-10 unités | Base (coût unitaire le plus élevé) |

| 11-100 unités | Réduction 15-25% |

| 101-1 000 unités | 30-45% réduction |

| 1 001-10 000 unités | 45-60% réduction |

| 10 000+ unités | Réduction 60-75% |

Ces pourcentages varient en fonction de la complexité de la pièce et des exigences spécifiques, mais la tendance reste la même pour la plupart des projets d'usinage du laiton.

Équilibrer les coûts des stocks et l'efficacité de la production

La production en grande quantité pose des problèmes de gestion des stocks. Des séries de production plus importantes se traduisent généralement par des coûts unitaires plus faibles, mais des coûts de possession des stocks plus élevés. Pour trouver l'équilibre optimal, il faut tenir compte des éléments suivants

- Frais de stockage

- Implications en termes de flux de trésorerie

- Précision des prévisions de la demande

- Risque de modification de la conception ou d'obsolescence

Je vous recommande de calculer votre quantité de commande économique (QCE) afin de trouver le juste milieu entre l'efficacité de la production et les coûts des stocks. De nombreux clients de PTSMAKE ont constaté que le fractionnement des grosses commandes en séries de production stratégiques permettait d'optimiser le coût total de possession.

Optimisation des processus de fabrication

Le mode de fabrication de vos pièces en laiton a un impact significatif sur les coûts globaux du projet, en particulier pour les volumes élevés.

Programmation CNC et sélection des machines

Pour l'usinage de laiton en grande série, l'investissement dans une programmation CNC optimisée porte ses fruits. Les logiciels de FAO modernes peuvent déterminer les parcours d'outils les plus efficaces, réduisant les temps de cycle de 15-30% par rapport aux approches standard.

Le choix de la machine joue également un rôle crucial :

- Machines monobroches : Des taux horaires plus bas mais des temps de production plus longs

- Machines multibroches : Des taux horaires plus élevés mais des temps de cycle considérablement réduits

- Machines de type suisse : Excellentes pour les petites pièces complexes avec des tolérances serrées

Chez PTSMAKE, nous avons investi dans un équipement multibroche de pointe spécialement conçu pour la production de laiton en grande quantité, ce qui nous permet d'obtenir des temps de production 40-60% plus courts qu'avec les centres d'usinage conventionnels.

Opérations secondaires et exigences en matière de finition

Les opérations supplémentaires au-delà de l'usinage de base peuvent avoir un impact significatif sur le budget de votre projet :

- Ébavurage : Essentiel pour la plupart des pièces en laiton, ajoutant 5-15% aux coûts de base.

- Finition de la surface : le polissage, le placage ou l'anodisation peuvent ajouter 10-30%

- Traitement thermique : Rarement nécessaire pour le laiton mais peut ajouter 15-25% si nécessaire.

- Inspection de la qualité : De 5% pour l'inspection de base à 20% pour l'essai complet

Lorsque nous travaillons avec nos clients sur des projets à grand volume, je recommande d'évaluer soigneusement les opérations secondaires qui sont vraiment nécessaires. Souvent, des modifications mineures de la conception permettent d'éliminer des étapes de finition coûteuses sans affecter la fonctionnalité de la pièce.

Sélection des fournisseurs et gestion des relations avec eux

Le choix du partenaire de fabrication a de profondes répercussions sur les coûts du projet, en particulier pour la production en grande série.

Comparaison des coûts de fabrication nationaux et offshore

Le choix entre la fabrication nationale et la fabrication à l'étranger fait intervenir de nombreux facteurs de coût :

| Facteur de coût | Industrie manufacturière nationale | Fabrication en mer |

|---|---|---|

| Taux de main-d'œuvre | Plus élevé | Plus bas |

| Coûts des matériaux | Comparable | Souvent inférieur |

| Contrôle de la qualité | Supervision directe | Nécessite une gestion supplémentaire |

| Expédition | Plus bas, plus vite | Des délais de livraison plus longs et plus élevés |

| Communication | Plus facile, en temps réel | Peut être un défi |

| Protection IP | Un cadre juridique plus solide | Risques potentiels |

| Avantage du coût total | Pour les volumes faibles à moyens, les pièces complexes | Pour des volumes importants, des pièces plus simples |

Chez PTSMAKE, nous fournissons une ventilation transparente des coûts afin d'aider les clients à prendre des décisions éclairées. Bien que nos installations de fabrication en Chine offrent des avantages en termes de coûts, nous maintenons des normes de qualité rigoureuses équivalentes à celles des fournisseurs nationaux.

Avantages d'un partenariat à long terme

Le développement de relations stratégiques avec les fournisseurs pour l'usinage de laiton en grande série offre des avantages substantiels en termes de coûts :

- L'affinement du processus au fil du temps

- Achat de matériaux en vrac

- Réduction des problèmes de qualité

- Une communication rationalisée

- Amélioration de l'efficacité partagée

J'ai vu des clients réduire le coût total de leur projet de 15-25% dès le troisième cycle de production grâce à des initiatives d'amélioration continue menées avec notre équipe d'ingénieurs. Ces relations permettent également d'assurer la stabilité des prix et de l'attribution des capacités lors des fluctuations du marché.

Comment garantir la précision dimensionnelle des pièces usinées en laiton ?

Avez-vous déjà reçu des pièces en laiton qui ne s'adaptaient pas comme prévu ? Ou avez-vous vu un assemblage de précision échouer à cause de composants qui n'étaient qu'à quelques millièmes de pouce de la spécification ? Les imprécisions dimensionnelles des pièces en laiton peuvent transformer un projet prometteur en une expérience frustrante et coûteuse.

Pour garantir la précision dimensionnelle des pièces usinées en laiton, il faut adopter une approche globale comprenant une sélection appropriée des matériaux, un choix optimal des outils, des paramètres d'usinage contrôlés, une inspection régulière et une gestion de la température tout au long du processus. Grâce à ces pratiques, les fabricants peuvent obtenir des tolérances aussi étroites que ±0,005 mm.

Comprendre les défis dimensionnels de l'usinage du laiton

Le laiton est largement utilisé dans la fabrication de précision en raison de son excellente usinabilité, de sa résistance à la corrosion et de son aspect attrayant. Toutefois, l'obtention d'une précision dimensionnelle constante avec le laiton présente des défis uniques. Mon expérience de travail avec d'innombrables composants en laiton m'a permis d'identifier plusieurs facteurs critiques qui influencent les résultats dimensionnels.

Propriétés des matériaux affectant la stabilité dimensionnelle

La composition de l'alliage cuivre-zinc du laiton crée des caractéristiques d'usinage spécifiques qui ont un impact direct sur la précision des dimensions. Les différents alliages de laiton présentent des degrés variables de les coefficients de dilatation thermique9 pendant l'usinage, ce qui peut entraîner des modifications dimensionnelles si elles ne sont pas correctement prises en compte.

Les alliages de laiton couramment utilisés dans l'usinage de précision sont les suivants :

| Alliage de laiton | Composition | Caractéristiques affectant la précision dimensionnelle |

|---|---|---|

| C360 (coupe libre) | 61,5% Cu, 3% Pb, 35,5% Zn | Excellente usinabilité, stabilité thermique modérée |

| C272 (laiton jaune) | 65% Cu, 35% Zn | Bonne stabilité dimensionnelle, nécessite des paramètres de coupe rigoureux |

| C385 (Bronze architectural) | 60% Cu, 39% Zn, 1% Sn | Résistance supérieure à la corrosion, dilatation thermique modérée |

Paramètres d'usinage critiques pour la précision

La vitesse de coupe, la vitesse d'avance et la profondeur de coupe influencent considérablement la précision dimensionnelle dans l'usinage du laiton. Lors de l'usinage du laiton chez PTSMAKE, nous utilisons généralement des vitesses de coupe plus élevées que pour l'acier, mais il faut trouver un juste équilibre. Des vitesses excessives peuvent générer de la chaleur qui déforme les dimensions, tandis que des vitesses trop lentes peuvent entraîner un broutage de l'outil et des imperfections de surface.

Sélection et état des outils

La géométrie de l'outil joue un rôle crucial dans l'obtention de la précision dimensionnelle. Pour le laiton en particulier, je recommande :

- Angles de coupe positifs entre 0 et 15° pour une évacuation en douceur des copeaux

- Arêtes de coupe tranchantes pour minimiser la déformation du matériau

- Outils en acier rapide ou en carbure avec des revêtements spécifiques pour les applications en laiton

- Contrôle régulier de l'état des outils pour éviter les dérives dimensionnelles

Mise en œuvre de stratégies de contrôle de précision

Gestion de la température pendant l'usinage

Les fluctuations de température représentent l'un des facteurs les plus sous-estimés affectant la précision dimensionnelle. Pour y remédier :

- Mettre en œuvre des stratégies de refroidissement appropriées (le refroidissement par inondation fonctionne bien pour le laiton).

- Laisser le matériau s'acclimater à la température de l'atelier avant l'usinage

- Envisager une stabilisation thermique entre les opérations pour les exigences d'ultra-précision

- Contrôler les variations de la température ambiante pendant les cycles de production de plusieurs jours

Techniques de fixation et d'usinage

La façon dont les pièces en laiton sont maintenues a un impact direct sur les résultats dimensionnels. J'ai constaté que :

- L'utilisation de montages dédiés qui soutiennent la pièce de manière uniforme permet d'éviter les déformations.

- L'application d'une pression de serrage constante évite la déformation de la pièce.

- La mise en œuvre des principes de localisation 3-2-1 garantit un positionnement reproductible

- Considérant que les mâchoires souples pour les composants délicats en laiton préservent la finition de la surface

Considérations sur la programmation CNC pour le laiton

Lors de la programmation de l'usinage du laiton, plusieurs approches spécifiques permettent d'améliorer la précision dimensionnelle :

- Stratégies de trajectoire d'outil qui maintiennent un engagement de coupe constant

- Pourcentages de recouvrement appropriés (typiquement 30-50% pour la finition du laiton)

- Fraisage en montée pour la plupart des opérations afin de réduire la déviation de l'outil

- Compensation de l'usure de l'outil par des ajustements réguliers du décalage

Méthodes de contrôle de la qualité et de vérification

Fréquence et technologie d'inspection

La vérification dimensionnelle doit être intégrée tout au long du processus d'usinage, et pas seulement à la fin. Chez PTSMAKE, nous mettons en œuvre une approche d'inspection à plusieurs niveaux :

- Inspection des premiers articles avec vérification dimensionnelle complète

- Contrôles en cours de fabrication lors des transitions opérationnelles critiques

- Contrôle statistique des processus pour la production en cours

- Vérification finale à l'aide d'un équipement de mesure calibré

Pour les composants en laiton à tolérances serrées, nous utilisons la technologie CMM (machine à mesurer les coordonnées) capable d'une précision de mesure de l'ordre du micron.

Contrôles environnementaux pour la précision des mesures

Même un usinage parfait peut être compromis par des conditions de mesure inappropriées. Les considérations essentielles sont les suivantes :

- Environnements d'inspection à température contrôlée (typiquement 20°C/68°F)

- Étalonnage régulier des instruments de mesure

- Procédures de mesure standardisées pour éliminer les variations entre les opérateurs

- Prise en compte de la stabilisation de la température du matériau avant la mesure

Dépannage des problèmes dimensionnels courants

Lorsque des écarts dimensionnels apparaissent dans des pièces en laiton, une analyse systématique permet d'identifier les causes profondes. Les problèmes les plus courants que j'ai rencontrés sont les suivants :

- Déviation de l'outil pendant l'usinage, en particulier avec des outils à longue portée

- L'évacuation incomplète des copeaux provoque une accumulation de chaleur

- Propriétés des matériaux incohérentes d'un lot à l'autre

- Fixation introduisant des contraintes et des déformations ultérieures

En mettant en œuvre les stratégies décrites ci-dessus, les fabricants peuvent constamment atteindre une précision dimensionnelle exceptionnelle dans les composants usinés en laiton, répondant ainsi aux exigences de tolérance les plus strictes pour les applications de précision.

Quelles sont les meilleures pratiques pour l'entretien des outils d'usinage en laiton ?

Avez-vous déjà sorti vos outils d'usinage en laiton pour les trouver émoussés, corrodés ou peu performants ? Êtes-vous confronté à des coupes irrégulières et à des remplacements fréquents d'outils qui grèvent à la fois votre temps et votre budget ? Ces frustrations peuvent transformer ce qui devrait être un travail de précision en un coûteux casse-tête.

Pour entretenir correctement les outils d'usinage en laiton, il faut les nettoyer régulièrement, les lubrifier correctement, les stocker dans des environnements secs, les inspecter régulièrement pour détecter l'usure et respecter les paramètres de coupe spécifiés par le fabricant. La mise en œuvre de ces pratiques prolonge la durée de vie de l'outil, améliore la précision de l'usinage et réduit les coûts de production globaux.

Comprendre les propriétés du laiton et leur impact sur l'outillage

Le laiton est un alliage principalement composé de cuivre et de zinc, ce qui le rend plus doux que de nombreux métaux, mais capable de provoquer une usure importante des outils. Lors de l'usinage du laiton, les outils sont confrontés à des défis uniques en raison des propriétés du matériau. Le laiton présente une excellente usinabilité, mais a tendance à créer des problèmes d'usure. bord construit10 sur les outils de coupe lors d'opérations prolongées.

Mon expérience chez PTSMAKE m'a permis de constater que la conductivité thermique du laiton joue un rôle crucial dans l'usure des outils. Contrairement à l'aluminium, le laiton ne dissipe pas la chaleur aussi efficacement, ce qui peut entraîner une dégradation accélérée de l'outil si un refroidissement adéquat n'est pas assuré. La teneur en zinc du laiton (généralement 5-40%) influe considérablement sur la performance et l'usure de vos outils au fil du temps.

Protocoles de nettoyage essentiels pour les outils d'usinage en laiton

Un nettoyage régulier n'est pas négociable pour l'entretien des outils d'usinage en laiton. Après chaque utilisation, je recommande de suivre cette séquence de nettoyage :

- Enlever les copeaux détachés à l'aide d'air comprimé

- Essuyez les outils avec un chiffon propre et non pelucheux.

- Utiliser des solvants appropriés pour éliminer les dépôts de laiton tenaces.

- Sécher soigneusement les outils avant de les ranger ou de les utiliser à nouveau.

Pour les résidus de laiton les plus tenaces, j'ai constaté que le nettoyage par ultrasons était particulièrement efficace. Chez PTSMAKE, nous utilisons des nettoyeurs à ultrasons avec des solutions spécialisées qui éliminent les particules de laiton sans endommager la surface ou la géométrie de l'outil.

Stratégies de lubrification optimales

Une bonne lubrification prolonge considérablement la durée de vie des outils lors de l'usinage du laiton. Contrairement aux matériaux ferreux, le laiton bénéficie souvent d'une lubrification minimale, voire d'un usinage à sec dans certaines applications.

Lubrifiants recommandés par opération d'usinage

| Type d'opération | Lubrifiant recommandé | Méthode d'application | Notes |

|---|---|---|---|

| Forage | Huile minérale légère | Application de brouillard | Appliquer avec parcimonie pour éviter l'accumulation de copeaux. |

| Fraisage | Fluide de coupe synthétique | Refroidissement par inondation | Maintien de la stabilité de la température |

| Tournage | Huile légère ou sèche | Lubrification en quantité minimale | Empêche le soudage des copeaux à l'outil |

| Taraudage | Huile de coupe à base de soufre | Application directe | Améliore la finition des filets |

Lors de l'utilisation de lubrifiants, la cohérence est essentielle. J'ai observé que des schémas de lubrification irréguliers provoquent une usure inégale des outils, ce qui entraîne des défaillances prématurées et des résultats d'usinage incohérents.

Meilleures pratiques de stockage pour prévenir la corrosion

Un stockage adéquat a un impact significatif sur la longévité de l'outil. Les outils d'usinage en laiton doivent être stockés dans :

- Environnements climatisés avec une humidité inférieure à 60%

- Armoires à outils avec inhibiteurs de corrosion en phase vapeur

- Enveloppes ou étuis de protection individuels

- Des systèmes organisés qui empêchent les outils d'entrer en contact les uns avec les autres

Chez PTSMAKE, nous stockons les outils de précision dans des armoires spéciales contenant des sachets de gel de silice qui absorbent l'humidité. Ce simple ajout a permis d'allonger sensiblement la durée de vie des outils, en particulier pour les outils en carbure utilisés dans les applications en laiton.

Inspection régulière et remise en état

La mise en œuvre d'une routine d'inspection systématique permet d'éviter les défaillances inattendues des outils. Je recommande d'inspecter les outils d'usinage en laiton :

- Avant la première utilisation de la journée

- Après l'achèvement de grandes séries de production

- Lors du passage d'un alliage de laiton à un autre

- Chaque fois que la performance de coupe change

Principaux points d'inspection

- Intégrité du tranchant (vérifier l'absence d'éclats ou de ternissement)

- État du revêtement (recherche de décollement ou d'usure)

- Géométrie de l'outil (vérifier que les angles n'ont pas changé)

- Faux-rond (assurer une rotation cohérente)

Pour le reconditionnement, il convient de se demander si le réaffûtage en interne est judicieux pour votre entreprise. Bien que pratique, un réaffûtage inapproprié peut altérer la géométrie de l'outil et détériorer ses performances. Chez PTSMAKE, nous avons constaté que les services de reconditionnement professionnels offrent souvent une meilleure cohérence pour les outils critiques.

Optimisation des paramètres de coupe

Les paramètres de coupe appropriés influencent considérablement la durée de vie de l'outil lors de l'usinage du laiton. J'ai compilé ces paramètres sur la base de tests approfondis :

- Vitesse de coupe : 300-500 SFM pour les outils HSS ; 500-1000 SFM pour le carbure

- Vitesse d'avance : Généralement plus élevées que celles utilisées pour l'acier

- Profondeur de coupe : Les coupes modérées à lourdes donnent souvent de meilleurs résultats que les coupes légères.

- Géométrie de l'outil : Les angles de coupe de 0 à 5° sont généralement les meilleurs pour la plupart des alliages de laiton.

L'ajustement de ces paramètres en fonction d'alliages de laiton spécifiques (laiton jaune ou laiton naval, par exemple) permet d'optimiser davantage les performances et la longévité de l'outil.

Mise en place d'un système de gestion des outils

Une approche systématique de la gestion des outils permet de prolonger leur durée de vie. Un système efficace doit permettre de suivre

- Historique de l'utilisation de l'outil

- Calendrier de reconditionnement

- Mesures de performance par application

- Analyse des coûts de remplacement par rapport au reconditionnement

Les systèmes numériques de gestion des outils ont révolutionné la manière dont nous suivons l'outillage chez PTSMAKE. Grâce à la lecture des codes-barres et au suivi de l'utilisation, nous pouvons prévoir quand les outils ont besoin d'être entretenus avant que leurs performances ne se dégradent, ce qui nous permet de gagner du temps et d'économiser des matériaux.

Formation des opérateurs à la manipulation correcte des outils

Le facteur humain reste crucial dans l'entretien des outils. Assurez-vous que les opérateurs comprennent :

- Techniques appropriées de montage des outils

- Signes d'usure des outils spécifiques à l'usinage du laiton

- Manipulation appropriée pour éviter les dommages

- Quand signaler les problèmes de performance de l'outil

D'après mon expérience, l'investissement dans la formation des opérateurs est l'un des plus rentables lorsqu'il s'agit de prolonger la durée de vie des outils et de maintenir la précision de l'usinage.

Une caractéristique qui aide à briser les copeaux de métal en morceaux gérables pendant les opérations de coupe. ↩

Apprenez comment les caractéristiques des copeaux affectent l'efficacité de l'usinage et la sélection des outils. ↩

Cliquez pour obtenir des informations essentielles sur la manière dont l'état de l'arête de l'outil affecte l'usinage du laiton. ↩

Découvrez les effets de la chaleur sur les structures cristallines des métaux et évitez les problèmes de décoloration du laiton. ↩

La compréhension des modifications de la structure des matériaux est essentielle pour éviter la défaillance des composants. ↩

Apprendre des techniques spécifiques pour améliorer le contrôle des copeaux dans les applications d'usinage de précision. ↩

Apprenez les mécanismes de formation des copeaux pour maîtriser l'usinage du laiton. ↩

Apprendre des techniques de réduction des coûts de fabrication de précision auprès d'experts de l'industrie ↩

Cliquez pour en savoir plus sur cette propriété cruciale qui affecte les résultats de l'usinage de précision. ↩

Découvrez comment ce phénomène affecte la qualité de l'usinage et la durée de vie des outils. ↩