De nombreux ingénieurs sont confrontés à la décision d'usiner des pièces en polycarbonate à l'aide de la CNC. La tendance du matériau à se déformer, à fondre et à se fissurer pendant l'usinage entraîne souvent des erreurs coûteuses et des retards dans les projets. J'ai vu des projets prometteurs échouer simplement à cause d'une mauvaise manipulation du matériau.

Oui, le polycarbonate (PC) peut être usiné par CNC, mais cela nécessite des paramètres de coupe spécifiques et des techniques de refroidissement appropriées. La clé est de maintenir des vitesses de coupe faibles, d'utiliser des outils tranchants et de mettre en œuvre un refroidissement adéquat pour éviter la déformation du matériau et garantir des résultats précis.

Je comprends que vous hésitiez à usiner le polycarbonate à l'aide d'une machine à commande numérique en raison des difficultés particulières qu'il présente. Permettez-moi de vous faire part de nos techniques éprouvées pour réussir l'usinage du PC. Nous explorerons les paramètres de coupe essentiels, la sélection des outils et les méthodes de refroidissement qui font la différence entre la réussite et l'échec d'un projet.

Que signifie Polycarbonate (PC) ?

Avez-vous déjà été dérouté par le terme "PC" dans les spécifications de fabrication ? De nombreux ingénieurs et concepteurs ont du mal à comprendre les matériaux polymères, en particulier lorsque des abréviations telles que "PC" apparaissent dans les documents techniques. Cette confusion peut entraîner des erreurs coûteuses dans le choix des matériaux et des retards dans les projets.

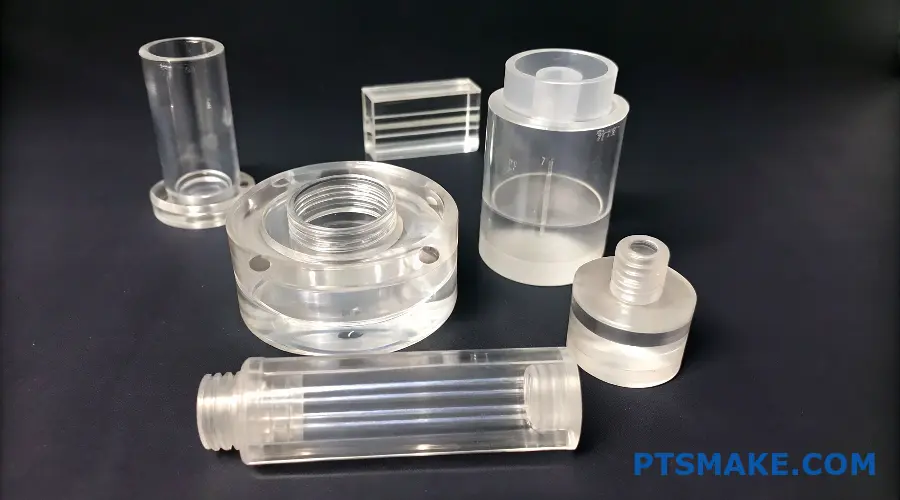

Le polycarbonate (PC) est un polymère thermoplastique polyvalent caractérisé par une excellente durabilité, une clarté optique et une résistance aux chocs. Il est largement utilisé dans les applications techniques, des pièces automobiles aux appareils médicaux, en raison de ses propriétés mécaniques exceptionnelles.

Comprendre la chimie du PC

Le nom "polycarbonate" provient de sa structure chimique, qui contient des groupes carbonates (-O-(C=O)-O-) dans son squelette. Lorsque ces molécules subissent une [polymérisation]1Ils forment de longues chaînes qui confèrent au PC ses propriétés uniques. J'ai travaillé avec différents matériaux polymères, et le PC se distingue toujours par sa stabilité moléculaire.

Principales propriétés du polycarbonate

Propriétés mécaniques

Le PC offre une combinaison impressionnante de propriétés physiques qui le rendent idéal pour les applications exigeantes :

- Résistance aux chocs : 250 fois plus résistante que le verre

- Résistance à la traction : 55-75 MPa

- Température de déviation de la chaleur : 140°C

- Transmission de la lumière : Jusqu'à 90%

Résistance chimique

Dans mon expérience à PTSMAKE, j'ai remarqué que le PC démontre une excellente résistance :

| Type de produit chimique | Niveau de résistance |

|---|---|

| Acides (doux) | Bon |

| Alcools | Excellent |

| Huiles | Bon |

| Rayonnement UV | Juste |

Applications courantes des PC

Électronique grand public

Le PC est largement utilisé dans les appareils électroniques en raison de ses propriétés d'isolation électrique et de sa durabilité. Chez PTSMAKE, nous fabriquons fréquemment des composants PC pour :

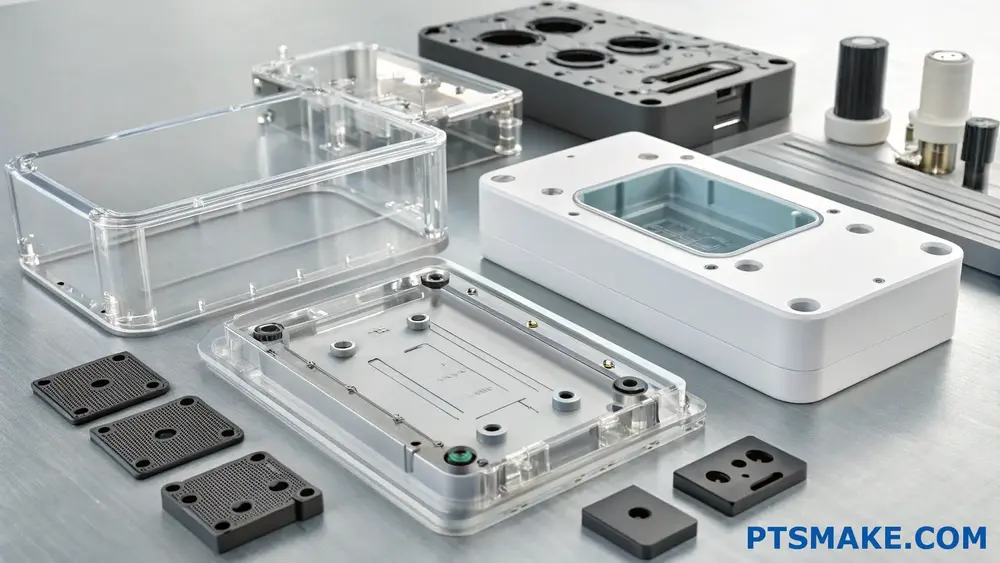

- Étuis pour smartphones

- Boîtiers pour ordinateurs portables

- Écrans d'affichage

- Boîtiers électroniques

Industrie automobile

Le secteur automobile apprécie le PC pour sa résistance aux chocs et sa stabilité thermique :

- Lentilles de phares

- Composants intérieurs

- Panneaux instrumentaux

- Boucliers de sécurité

Dispositifs médicaux

La biocompatibilité du PC le rend parfait pour les applications médicales :

- Instruments chirurgicaux

- Boîtiers pour dispositifs médicaux

- Matériel de laboratoire

- Récipients stérilisables

Considérations relatives à la fabrication

Méthodes de traitement

Le PC peut être traité par différentes méthodes de fabrication :

| Méthode | Avantages | Applications courantes |

|---|---|---|

| Moulage par injection | Volume important, formes complexes | Boîtiers électroniques |

| Usinage CNC | Précision, faible volume | Prototypes, pièces sur mesure |

| Thermoformage | De grands panneaux, rentables | Signalisation, affichage |

Lignes directrices pour la conception

Lors de la conception de pièces de PC, il convient de tenir compte de ces facteurs cruciaux :

- Uniformité de l'épaisseur de la paroi

- Des angles de dépouille corrects

- Rayons d'angle adéquats

- Évitement de la concentration de stress

Grades et sélection des matériaux

Différentes qualités de PC sont disponibles pour des applications spécifiques :

Qualité optique

- Utilisé pour les lentilles et les composants transparents

- Caractéristiques 90% transmission de la lumière

- Nécessite un traitement minutieux pour maintenir la clarté

Qualité ignifuge

- Conforme aux normes UL94 V-0

- Idéal pour les applications électriques

- Contient des additifs spéciaux pour la résistance au feu

Qualité médicale

- Approuvé par la FDA

- Compatible avec la stérilisation

- Normes de pureté renforcées

Aspects liés au développement durable

Le PC présente plusieurs avantages pour l'environnement :

- Matériau recyclable

- Longue durée de vie

- Traitement économe en énergie

- Réduction du poids du transport

Chez PTSMAKE, nous donnons la priorité aux pratiques de fabrication durables et proposons des solutions de recyclage pour les composants de PC.

Considérations sur les coûts

Le coût total des pièces de PC dépend de plusieurs facteurs :

| Facteur | Impact sur les coûts |

|---|---|

| Qualité des matériaux | Moyen à élevé |

| Volume de production | Haut |

| Méthode de traitement | Moyen |

| Complexité des pièces | Haut |

Support technique et assurance qualité

En tant que fabricant, PTSMAKE fournit une assistance complète :

- Conseils pour la sélection des matériaux

- Optimisation de la conception

- Processus de contrôle de la qualité

- Amélioration de l'efficacité de la production

Grâce à mes années d'expérience dans la transformation des polymères, j'ai appris qu'une fabrication réussie de pièces en PC exige une attention particulière aux détails et des connaissances techniques appropriées. Nous veillons à ce que chaque projet réponde à des exigences spécifiques tout en maintenant un bon rapport coût-efficacité.

Quel est le meilleur plastique pour l'usinage CNC ?

Choisir le bon plastique pour l'usinage CNC peut s'avérer difficile, car des dizaines de matériaux sont disponibles. De nombreux ingénieurs et concepteurs s'efforcent de trouver un équilibre entre les propriétés des matériaux, l'usinabilité et la rentabilité, ce qui conduit souvent à des erreurs coûteuses ou à des performances sous-optimales.

Le meilleur plastique pour l'usinage CNC dépend des exigences spécifiques de votre application. En général, le polycarbonate (PC) se distingue par son excellente combinaison de résistance mécanique, de stabilité dimensionnelle et d'usinabilité, ce qui le rend idéal pour de nombreuses applications d'ingénierie de précision.

Comprendre les propriétés des matériaux pour l'usinage CNC

Lors de la sélection des matières plastiques pour l'usinage CNC, nous devons tenir compte de plusieurs propriétés essentielles. Chez PTSMAKE, j'ai constaté que la compréhension de ces caractéristiques fondamentales aide à prendre des décisions éclairées :

Propriétés mécaniques

- Résistance à la traction

- Résistance aux chocs

- Module de flexion

- Résistance à l'usure

Ces propriétés déterminent le comportement du matériau dans diverses conditions. Par exemple, un matériau présentant une résistance élevée aux chocs conviendrait pour des couvercles ou des boîtiers de protection.

Principales matières plastiques pour l'usinage CNC

Examinons les plastiques les plus couramment utilisés dans l'usinage CNC et leurs applications typiques :

| Matériau | Principaux avantages | Applications courantes | Niveau de coût |

|---|---|---|---|

| Polycarbonate (PC) | Grande résistance aux chocs, clarté optique | Boîtiers électroniques, dispositifs médicaux | Moyenne-élevée |

| Delrin (POM) | Faible frottement, stabilité dimensionnelle | Engrenages, roulements, bagues | Moyen |

| PEEK | Résistance aux températures élevées, résistance aux produits chimiques | Composants aérospatiaux, implants médicaux | Haut |

| ABS | Rentable, bonne usinabilité | Prototypes, produits de consommation | Faible |

| Nylon | Résistance à l'usure, autolubrification | Pièces mobiles, composants mécaniques | Moyen |

Facteurs critiques dans la sélection des matériaux

Résistance à la température

La [température de transition vitreuse]2 du matériau joue un rôle crucial dans la détermination de ses performances dans diverses conditions d'utilisation. Chez PTSMAKE, nous prenons soigneusement en compte ce facteur lorsque nous recommandons des matériaux à nos clients.

Compatibilité chimique

Les plastiques réagissent différemment aux produits chimiques. Tenez compte de ces aspects :

- Résistance aux huiles et aux graisses

- Compatibilité avec les produits de nettoyage

- Exposition aux rayons UV

- Résistance aux facteurs environnementaux

Considérations sur les coûts

Le coût total ne se limite pas au prix des matériaux :

- Coût des matières premières

- Durée et complexité de l'usinage

- Usure et remplacement des outils

- Exigences en matière de volume de production

Facteurs d'usinabilité

D'après mon expérience chez PTSMAKE, pour réussir l'usinage CNC des matières plastiques, il faut prêter attention à.. :

- Optimisation de la vitesse de coupe

- Sélection et géométrie des outils

- Exigences en matière de refroidissement

- Formation et évacuation des copeaux

Exigences spécifiques à l'industrie

Différentes industries ont des exigences uniques en matière de matériaux plastiques :

Industrie médicale

- Biocompatibilité

- Capacité de stérilisation

- Conformité à la FDA

- Exigences de traçabilité

Applications aérospatiales

- Retardateur de flammes

- Faible émission de fumée

- Rapport résistance/poids élevé

- Stabilité de la température

Secteur automobile

- Résistance aux chocs

- Résistance aux intempéries

- Compatibilité chimique

- Rapport coût-efficacité

Lignes directrices pour la sélection des matériaux

Pour vous aider à faire le bon choix, suivez les étapes suivantes :

Définir les exigences de l'application

- Plage de température de fonctionnement

- Conditions de charge

- Exposition environnementale

- Exigences réglementaires

Évaluer les propriétés des matériaux

- Spécifications mécaniques

- Résistance chimique

- Caractéristiques thermiques

- Contraintes de coût

Tenir compte des contraintes de fabrication

- Épaisseur minimale de la paroi

- Taille maximale des pièces

- Exigences en matière de finition de surface

- Spécifications de tolérance

Chez PTSMAKE, nous avons mis au point un processus complet de sélection des matériaux qui aide nos clients à prendre des décisions en connaissance de cause. Nous prenons en compte non seulement les exigences techniques, mais aussi des aspects pratiques tels que la rentabilité et l'efficacité de la production.

Optimiser les performances des matériaux

Pour obtenir des résultats optimaux dans l'usinage CNC des matières plastiques :

Optimisation de la conception

- Incorporer des épaisseurs de paroi appropriées

- Conception pour un accès adéquat aux outils

- Inclure des dispositifs de soulagement du stress

- Tenir compte de la dilatation thermique

Paramètres de traitement

- Utiliser des vitesses de coupe appropriées

- Maintenir des taux d'alimentation optimaux

- Mettre en œuvre des stratégies de refroidissement appropriées

- Choisir l'outillage approprié

Mesures de contrôle de la qualité

- Vérification dimensionnelle

- Certification des matériaux

- Inspection de l'état de surface

- Essais fonctionnels

Dans notre usine de PTSMAKE, nous maintenons des protocoles stricts de contrôle de la qualité afin de garantir une performance constante des matériaux dans tous les projets.

Quelles sont les méthodes de fabrication du polycarbonate (PC) ?

La fabrication de pièces en polycarbonate peut s'avérer difficile en raison des propriétés uniques du matériau. De nombreux ingénieurs ont du mal à choisir la bonne méthode de fabrication, ce qui entraîne des problèmes de qualité, une augmentation des coûts et des retards de production.

Il existe trois méthodes principales de fabrication du polycarbonate : le moulage par injection, l'extrusion et l'usinage CNC. Chaque méthode a ses applications et ses avantages spécifiques, ce qui rend le choix crucial pour une production réussie.

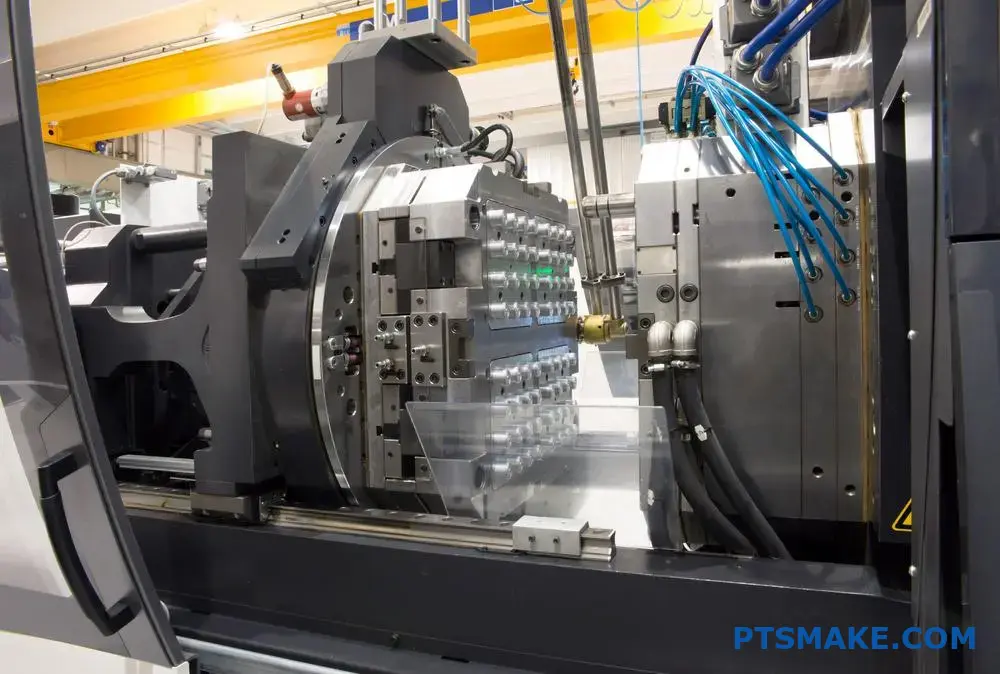

Le moulage par injection : La méthode la plus polyvalente

Aperçu du processus

Le moulage par injection est un procédé de fabrication très efficace pour les pièces en polycarbonate. Il consiste à faire fondre des granulés de PC à des températures comprises entre 280°C et 320°C et à injecter le matériau fondu dans une cavité de moule sous haute pression. Le [comportement rhéologique]3 de PC au cours de ce processus nécessite un contrôle précis des paramètres de traitement.

Principaux avantages

- Efficacité élevée de la production

- Excellente finition de surface

- Capacité de géométrie complexe

- Rentabilité pour les grands volumes

- Qualité constante des pièces

Paramètres de traitement critiques

| Paramètres | Fourchette recommandée | Impact sur la qualité |

|---|---|---|

| Température de fusion | 280-320°C | Affecte l'écoulement et la cristallinité |

| Température du moule | 80-120°C | Influence sur la qualité de la surface |

| Pression d'injection | 70-120 MPa | Détermine le mode de remplissage |

| Temps de refroidissement | 3-8 secondes | Affecte la stabilité dimensionnelle |

Extrusion : Idéal pour les profils continus

Caractéristiques du processus

L'extrusion est particulièrement adaptée à la production de profils PC continus tels que les feuilles, les tubes et les tiges. Chez PTSMAKE, nous avons optimisé nos lignes d'extrusion afin de maintenir des propriétés matérielles constantes tout au long du processus.

Applications

- Feuilles de PC pour le vitrage

- Guides optiques de la lumière

- Tubes de protection

- Isolation du câble

Exigences en matière de contrôle de la température

| Zone | Plage de température | Objectif |

|---|---|---|

| Zone d'alimentation | 230-250°C | Adoucissement des matériaux |

| Zone de compression | 260-280°C | Fusion et mélange |

| Zone de comptage | 270-290°C | Homogénéisation |

| Zone de mort | 280-300°C | Mise en forme finale |

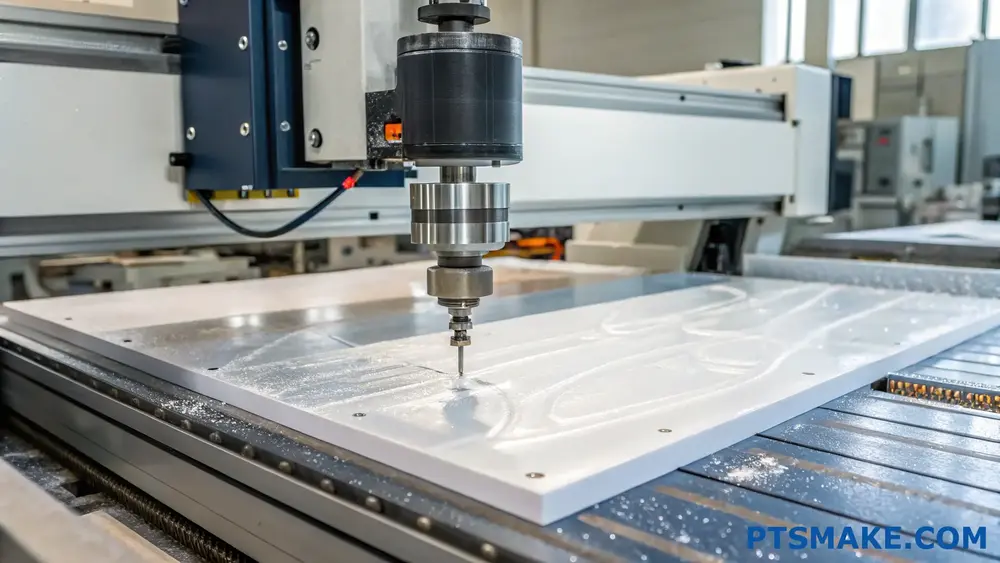

Usinage CNC : Précision pour les pièces complexes

Avantages du processus

L'usinage CNC offre une précision inégalée pour les pièces en PC. Grâce à nos machines CNC à 5 axes, nous pouvons obtenir des tolérances aussi étroites que ±0,025 mm. Cette méthode est particulièrement utile pour les prototypes et les petites séries.

Considérations relatives à l'usinage

- Utiliser des outils de coupe tranchants et polis

- Maintenir des vitesses de coupe modérées

- Appliquer les techniques de refroidissement appropriées

- Envisager un allègement des contraintes avant l'usinage final

Paramètres de coupe recommandés

| Fonctionnement | Vitesse (m/min) | Vitesse d'avance (mm/tour) | Profondeur de coupe (mm) |

|---|---|---|---|

| Dégrossissage | 150-200 | 0.2-0.3 | 2-4 |

| Finition | 200-250 | 0.1-0.2 | 0.5-1 |

| Forage | 100-150 | 0.1-0.15 | - |

Préparation et manipulation des matériaux

Exigences en matière de séchage

Un séchage adéquat est essentiel pour toutes les méthodes de fabrication du PC. J'insiste toujours auprès de nos clients sur le fait que le PC doit être séché à 120°C pendant 4 à 6 heures avant d'être traité afin d'éviter les problèmes de qualité.

Lignes directrices en matière de stockage

- Conserver dans des récipients hermétiques

- Maintenir une humidité relative inférieure à 50%

- Conserver à température ambiante

- Éviter l'exposition directe à la lumière du soleil

Mesures de contrôle de la qualité

Méthodes d'essai

- Contrôle dimensionnel

- Essais de résistance aux chocs

- Évaluation de la clarté optique

- Analyse des schémas de stress

Pour garantir une qualité constante, nous mettons en œuvre des protocoles de test rigoureux à chaque étape de la production. Notre système de contrôle de la qualité nous a valu la certification ISO 9001:2015 et la confiance d'entreprises de premier plan dans divers secteurs.

Considérations environnementales

Pratiques de durabilité

Chez PTSMAKE, nous avons mis en œuvre plusieurs pratiques durables dans nos processus de fabrication de PC :

- Systèmes de refroidissement en circuit fermé

- Programmes de recyclage des matériaux

- Équipements à haut rendement énergétique

- Initiatives de réduction des déchets

Notre engagement en faveur de la responsabilité environnementale a non seulement permis de réduire notre empreinte carbone, mais aussi d'aider nos clients à atteindre leurs objectifs en matière de développement durable.

Grâce à une sélection rigoureuse des méthodes de fabrication et au respect strict des paramètres de traitement, nous obtenons systématiquement des pièces en PC de haute qualité qui répondent aux spécifications du client, voire les dépassent. L'essentiel est de comprendre les forces et les limites de chaque méthode, puis de choisir la plus appropriée en fonction des exigences spécifiques du projet.

Quels sont les avantages et les inconvénients de l'usinage du polycarbonate (PC) ?

Vous avez du mal à déterminer si l'usinage sur PC est le bon choix pour votre projet ? De nombreux ingénieurs et concepteurs de produits se trouvent dépassés lorsqu'ils pèsent le pour et le contre de l'usinage sur PC, en particulier lorsque les exigences en matière de précision et de durabilité sont cruciales.

L'usinage du polycarbonate (PC) offre des avantages uniques tels qu'une excellente résistance aux chocs et une clarté optique, mais présente également des défis tels que la sensibilité thermique et l'usure des outils. Il est essentiel de comprendre ces facteurs pour prendre des décisions éclairées en matière de fabrication.

Avantages de l'usinage sur PC

Résistance supérieure aux chocs

L'exceptionnelle résistance aux chocs du PC en fait un matériau idéal pour les applications exigeantes. Les caractéristiques du matériau structure moléculaire4 offre une durabilité exceptionnelle, le rendant 250 fois plus résistant que le verre. Chez PTSMAKE, nous usinons régulièrement des pièces en PC pour des équipements de protection et des applications soumises à de fortes contraintes.

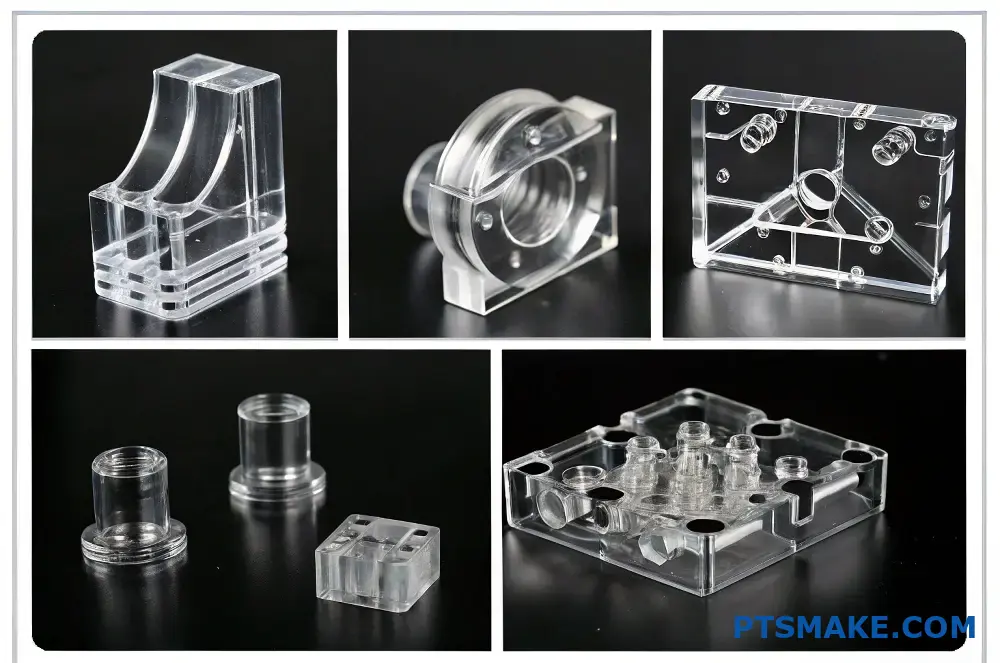

Clarté optique

L'une des propriétés les plus précieuses du PC est sa transparence optique exceptionnelle, qui atteint une transmission de la lumière de 89%. Il est donc parfait pour :

- Prototypes transparents

- Composants optiques

- Fenêtres d'affichage

- Couvertures de protection

Stabilité dimensionnelle

Le PC conserve sa forme et ses dimensions dans une large gamme de températures (-40°C à 120°C). Cette stabilité garantit :

- Performances constantes des pièces

- Ajustement fiable de l'assemblage

- Réduction des problèmes de déformation

Inconvénients de l'usinage sur PC

Sensibilité à la chaleur pendant l'usinage

Le contrôle de la température est essentiel lors de l'usinage du PC. Le matériau peut :

- Se ramollit à des températures relativement basses

- Marques de stress en cas de surchauffe

- Exiger des paramètres de coupe spécifiques

Pour relever ces défis, nous utilisons des techniques de refroidissement spécialisées et des vitesses de coupe optimisées dans nos installations.

Considérations relatives à l'usure des outils

Le PC peut être abrasif pour les outils de coupe, ce qui peut entraîner des dommages :

| Enjeu | Impact | Solution |

|---|---|---|

| Usure rapide de l'outil | Augmentation des coûts | Remplacement régulier des outils |

| Dégradation de l'état de surface | Questions de qualité | Paramètres de coupe optimisés |

| Problèmes de qualité des bords | Précision dimensionnelle | Outillage spécialisé |

Implications en termes de coûts

L'usinage du PC peut être plus coûteux que celui d'autres matières plastiques en raison des facteurs suivants :

- Coûts des matériaux plus élevés

- Exigences en matière d'outillage spécialisé

- Temps d'usinage plus longs

- Besoins en matière de système de refroidissement

Considérations avancées

Options de traitement de surface

Les traitements post-usinage peuvent améliorer les pièces en PC :

- Polissage à la flamme pour une clarté optique

- Revêtements anti-rayures

- Couches de protection UV

- Traitements de résistance chimique

Sélection de la qualité des matériaux

Le choix de la bonne qualité de PC est crucial :

| Type de grade | Meilleur pour | Caractéristiques principales |

|---|---|---|

| Qualité optique | Lentilles, écrans | Très grande clarté |

| Qualité médicale | Dispositifs de santé | Conforme à la FDA |

| Qualité industrielle | Parties structurelles | Durabilité accrue |

| Stabilisé aux UV | Applications extérieures | Résistance aux intempéries |

Optimisation de la conception pour l'usinage des PC

Pour obtenir les meilleurs résultats, il convient de prendre en compte les aspects suivants de la conception :

Épaisseur de la paroi

- Minimum : 1,5 mm pour la stabilité structurelle

- Maximum : 12 mm pour éviter les tensions internes

- Optimal : 3-6 mm pour la plupart des applications

Rayons d'angle

- Interne : Minimum 1mm

- Extérieur : Minimum 0,5 mm

- Des rayons plus larges améliorent la résistance

Espacement des caractéristiques

- Minimum 0,8 mm entre les éléments

- Permettre l'accès aux outils

- Tenir compte des exigences en matière de fixation

Mesures de contrôle de la qualité

Chez PTSMAKE, nous mettons en œuvre un contrôle de qualité rigoureux :

- Contrôle dimensionnel à l'aide d'une MMT

- Test de clarté optique

- Vérification de la résistance aux chocs

- Analyse des schémas de stress

Considérations spécifiques à l'application

Les différents secteurs d'activité nécessitent des approches spécifiques :

Industrie médicale

- Essais de biocompatibilité

- Compatibilité avec la stérilisation

- Exigences en matière de documentation

Secteur automobile

- Essais de résistance aux chocs

- Cycle de température

- Vérification de la stabilité aux UV

Industrie électronique

- Options de blindage EMI

- Prévention des décharges électrostatiques

- Vérification de l'assemblage

Meilleures pratiques pour l'usinage sur PC

Pour garantir des résultats optimaux :

Sélection des outils

- Utiliser des outils de coupe tranchants et polis

- Maintenir une géométrie correcte de l'outil

- Inspection régulière des outils

Paramètres de coupe

- Vitesses inférieures à celles du métal

- Des vitesses d'alimentation constantes

- Profondeur de coupe appropriée

Stratégie de refroidissement

- Utiliser des liquides de refroidissement compatibles

- Maintenir une température stable

- Éviter les chocs thermiques

En examinant attentivement ces facteurs, nous pouvons maximiser les avantages de l'usinage sur PC tout en minimisant ses inconvénients. La clé est de comprendre les exigences spécifiques de votre application et de mettre en œuvre des stratégies de fabrication appropriées.

Quels sont les paramètres clés d'un usinage CNC réussi du polycarbonate (PC) ?

De nombreux fabricants sont confrontés à l'usinage CNC du polycarbonate et rencontrent souvent des problèmes tels que la fonte, l'écaillage et une mauvaise finition de surface. Ces problèmes peuvent entraîner des pertes de matériaux coûteuses, des retards de production et des pièces rejetées qui ne répondent pas aux spécifications.

La réussite de l'usinage CNC sur PC nécessite un contrôle minutieux des paramètres de coupe, notamment de la vitesse de la broche (800-1000 tr/min), de la vitesse d'avance (0,1-0,2 mm/tour) et de la profondeur de coupe (0,2-0,5 mm). Un refroidissement et une sélection d'outils appropriés sont également essentiels pour obtenir des résultats optimaux.

Paramètres de coupe critiques

Vitesse de la broche

La [conductivité thermique]5 du PC le rend particulièrement sensible à la production de chaleur pendant l'usinage. Je recommande de maintenir la vitesse de la broche entre 800 et 1000 tours/minute pour la plupart des applications. Des vitesses plus élevées peuvent entraîner un ramollissement et une déformation du matériau, tandis que des vitesses plus faibles peuvent rendre les surfaces rugueuses.

Contrôle de la vitesse d'alimentation

D'après mon expérience avec différentes qualités de PC, les vitesses d'avance optimales se situent généralement entre 0,1 et 0,2 mm/tour. Voici une ventilation détaillée :

| Matériau Épaisseur (mm) | Vitesse d'avance (mm/tour) | Application recommandée |

|---|---|---|

| 1-3 | 0.10-0.15 | Composants de précision |

| 3-6 | 0.15-0.18 | Objectif général |

| 6+ | 0.18-0.20 | Pièces résistantes |

Sélection et gestion des outils

Géométrie de l'outil de coupe

Pour l'usinage de PC, j'ai constaté que les outils répondant aux spécifications suivantes donnaient les meilleurs résultats :

- Angle de relief : 5-7 degrés

- Angle d'inclinaison : 0-5 degrés

- Angle de l'hélice : 30-35 degrés

Sélection du matériau de l'outil

Les différents matériaux utilisés pour la fabrication des outils offrent des avantages variables :

| Matériau de l'outil | Avantages | Meilleure utilisation pour |

|---|---|---|

| Carbure | Longue durée de vie de l'outil, excellente finition | Production en grande quantité |

| HSS | Rentable, idéal pour les prototypes | Les séries à faible volume |

| Revêtement en diamant | Finition de surface supérieure | Composants haut de gamme |

Stratégies de refroidissement

Sélection du liquide de refroidissement

Chez PTSMAKE, nous utilisons principalement des liquides de refroidissement hydrosolubles présentant des caractéristiques spécifiques :

- Concentration : 5-8%

- Niveau de pH : 7,5-8,5

- Débit : 2-3 L/min

Techniques de refroidissement de l'air

Lorsque les liquides de refroidissement ne conviennent pas, le refroidissement par air comprimé peut être efficace :

- Pression : 6-8 bar

- Distance entre les buses : 50-75mm

- Positions multiples de la buse pour les géométries complexes

Optimisation de l'état de surface

Opérations d'ébauche

Pour l'enlèvement initial de la matière :

- Profondeur de coupe : 0,5-1,0 mm

- Remplacer par un autre : 40-50% du diamètre de l'outil

- Des vitesses d'avance plus élevées sont acceptables

Opérations de finition

Pour obtenir une qualité de surface supérieure :

- Profondeur de coupe : 0,1-0,2 mm

- Remplacement de l'outil : 10-15% du diamètre de l'outil

- Réduction des vitesses d'alimentation

Mesures de contrôle de la qualité

Précision dimensionnelle

Le maintien de tolérances étroites nécessite :

- Contrôle régulier de l'usure des outils

- Environnement à température contrôlée (20-22°C)

- Fixation correcte de la pièce

Problèmes de qualité courants et solutions

| Enjeu | Cause | Solution |

|---|---|---|

| Chipping | Vitesse d'avance excessive | Réduire la vitesse d'avance de 20% |

| Fusion | Vitesse de rotation élevée | Diminuer la vitesse, augmenter le refroidissement |

| Finition médiocre | Outils émoussés | Remplacer ou réaffûter les outils |

Considérations relatives à la manutention des matériaux

Exigences en matière de stockage

Le stockage adéquat des PC a un impact significatif sur la réussite de l'usinage :

- Température : 18-24°C

- Humidité : 40-60%

- Protégé contre l'exposition aux UV

Préparation du pré-usinage

Mesures que je recommande toujours :

- Acclimater le matériau pendant 24 heures

- Vérifier qu'il n'y a pas de dommages existants

- Nettoyer la surface des contaminants

Optimisation des coûts

Utilisation des matériaux

Stratégies d'utilisation efficace des matériaux :

- Modèles de pièces imbriqués

- Dimensionnement approprié des stocks

- Récupération de la ferraille

Efficacité de la production

Moyens de maximiser le débit :

- Chemins d'outils optimisés

- Changements d'outils minimes

- Des solutions de maintien efficaces

Grâce à la mise en œuvre de ces paramètres chez PTSMAKE, nous avons obtenu un succès constant dans l'usinage des PC dans diverses applications. La clé est de maintenir un équilibre entre la vitesse, la précision et la qualité de la surface tout en évitant les dommages thermiques au matériau.

Comment le polycarbonate (PC) se compare-t-il aux autres plastiques dans l'usinage CNC ?

De nombreux ingénieurs et concepteurs ont du mal à choisir le bon matériau plastique pour leurs projets d'usinage CNC. Avec les nombreuses options disponibles, le choix entre le polycarbonate et d'autres matières plastiques peut s'avérer difficile, surtout si l'on tient compte de facteurs tels que l'usinabilité, le coût et les exigences en matière de performances.

Le polycarbonate (PC) se distingue dans l'usinage CNC par sa combinaison exceptionnelle de solidité, de transparence et de résistance à la chaleur. Comparé à d'autres plastiques, le PC offre une résistance aux chocs et une stabilité dimensionnelle supérieures, ce qui le rend idéal pour les applications exigeantes.

Comparaison des propriétés des matériaux

Lorsque l'on compare le PC à d'autres plastiques couramment usinés, plusieurs propriétés clés doivent être prises en compte. Mon expérience chez PTSMAKE m'a permis de constater que la compréhension de ces différences est cruciale pour la réussite des projets.

Propriétés mécaniques

La [cristallinité]6 Les caractéristiques d'usinage des différentes matières plastiques sont fortement influencées par les propriétés de ces dernières. Voici comment le PC se compare à d'autres plastiques techniques courants :

| Propriété | PC | ABS | POM | PEEK |

|---|---|---|---|---|

| Résistance à la traction (MPa) | 65-75 | 40-50 | 62-70 | 90-100 |

| Résistance à l'impact (J/m) | 600-850 | 200-400 | 80-160 | 170-200 |

| Déflexion thermique (°C) | 140 | 98 | 110 | 160 |

Caractéristiques d'usinage

Dans le cadre de mes activités quotidiennes à PTSMAKE, j'ai observé des différences marquées dans la manière dont les différents plastiques réagissent à l'usinage :

Vitesse de coupe et vitesses d'avance

Le PC nécessite des paramètres d'usinage spécifiques pour obtenir des résultats optimaux :

- Vitesses de coupe inférieures à celles des plastiques plus souples

- Des vitesses d'avance modérées pour éviter la fonte

- Outils de coupe affûtés pour minimiser la production de chaleur

Usure des outils et état de surface

Les différents plastiques ont des effets différents sur l'outillage :

| Matériau | Taux d'usure de l'outil | Qualité de l'état de surface | Formation des copeaux |

|---|---|---|---|

| PC | Modéré | Excellent | En continu |

| ABS | Faible | Bon | Discontinu |

| PMMA | Haut | Excellent | Brisures |

| POM | Faible | Très bon | En continu |

Considérations sur les coûts

Les aspects économiques de l'usinage du PC par rapport à d'autres matières plastiques sont les suivants :

Coûts des matériaux

- PC : $8-12 par kg

- ABS : $4-6 par kg

- PMMA : $5-8 par kg

- POM : $6-9 par kg

Frais de traitement

Chez PTSMAKE, nous avons optimisé nos processus pour gérer efficacement les coûts :

Le temps des machines

- Le PC nécessite des vitesses de coupe modérées

- Un temps de refroidissement supplémentaire peut être nécessaire

- Temps d'installation similaire à celui des autres plastiques

Consommation d'outils

- Taux d'usure modéré de l'outil

- Un outillage spécial est rarement nécessaire

- Calendrier d'entretien régulier

Avantages spécifiques à l'application

Le PC offre des avantages uniques dans diverses applications :

Applications optiques

- Transmission supérieure de la lumière

- Excellente clarté

- Résistance aux UV

- Résistance aux chocs

Composants structurels

- Rapport résistance/poids élevé

- Bonne stabilité dimensionnelle

- Excellente résistance à la chaleur

- Résistance supérieure aux chocs

Considérations environnementales

La fabrication moderne doit tenir compte de l'impact sur l'environnement :

Recyclabilité

- Le PC est recyclable 100%

- Peut être retraité plusieurs fois

- Consommation d'énergie réduite par rapport aux matériaux vierges

Pratiques de durabilité

Chez PTSMAKE, nous mettons en œuvre :

- Utilisation efficace des matériaux

- Programmes de réduction des déchets

- Initiatives de recyclage

Des performances spécifiques à l'industrie

Les différentes industries requièrent des propriétés de matériaux spécifiques :

Aérospatiale

- Exigences élevées en matière de résistance

- Résistance à la température

- Solutions légères

- Tolérances précises

Médical

- Biocompatibilité

- Capacité de stérilisation

- Résistance chimique

- Stabilité dimensionnelle

Électronique grand public

- Résistance aux chocs

- L'attrait esthétique

- Stabilité dimensionnelle

- Résistance à la chaleur

Recommandations pratiques

Sur la base de mon expérience, voici quelques éléments clés à prendre en compte :

Quand choisir le PC

- Haute résistance aux chocs requise

- Clarté optique nécessaire

- Températures de fonctionnement supérieures à 100°C

- Applications extérieures

Quand envisager des alternatives

- Projets sensibles aux coûts

- Applications à faible contrainte mécanique

- Environnements d'exposition chimique

- Exigences de tolérance de haute précision

Grâce à notre travail à PTSMAKE, nous avons usiné avec succès des milliers de composants PC pour diverses industries. La polyvalence et les caractéristiques de performance du matériau en font un excellent choix pour de nombreuses applications, même s'il est essentiel d'examiner attentivement les exigences spécifiques du projet.

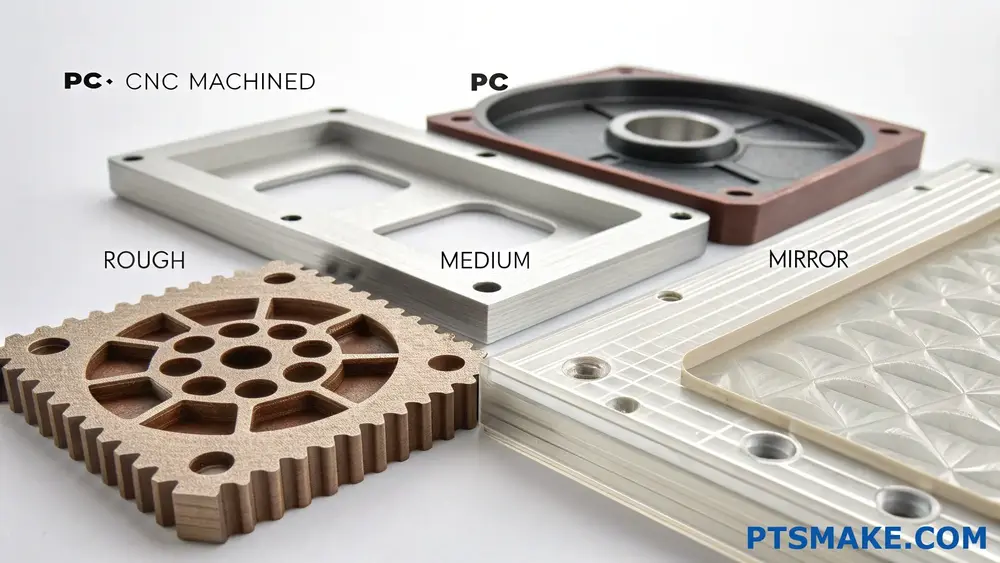

Quels sont les états de surface réalisables avec l'usinage CNC du polycarbonate (PC) ?

Obtenir une finition de surface parfaite sur les pièces usinées CNC en polycarbonate peut s'avérer difficile. De nombreux fabricants ont du mal à obtenir une qualité de surface constante, en particulier lorsqu'il s'agit de ce matériau transparent et sensible aux rayures. Une mauvaise approche peut entraîner des marques d'outils visibles, un voile ou des textures inégales.

L'usinage CNC du polycarbonate permet d'obtenir différents états de surface, allant de l'état brut (Ra 3,2) à l'état de miroir (Ra 0,2). La finition spécifique dépend des paramètres d'usinage, de la sélection de l'outillage et des techniques de post-traitement appliquées aux pièces en PC.

Comprendre les mesures de rugosité de surface

La rugosité de la surface est mesurée à l'aide de la [rugosité moyenne arithmétique]7 (Ra), qui quantifie les variations microscopiques de la surface. Pour l'usinage CNC de PC, nous travaillons généralement avec des valeurs Ra comprises entre 0,2 et 3,2 micromètres. Chez PTSMAKE, nous avons développé des protocoles d'usinage spécifiques pour chaque niveau de finition de surface.

Options de finition de surface standard

Voici les finitions de surface les plus courantes que nous pouvons obtenir avec l'usinage CNC PC :

| Type de finition | Valeur Ra (μm) | Applications typiques | Apparence visuelle |

|---|---|---|---|

| Rugueux | 3.2 | Composants industriels | Marques d'outils mates et visibles |

| Moyen | 1.6 | Pièces à usage général | Semi lisse, légères marques |

| Bien | 0.8 | Produits de consommation | Lisse, marques minimes |

| Ultra-fin | 0.4 | Composants optiques | Très lisse, aucune marque visible |

| Miroir | 0.2 | Pièces d'affichage | Brillant, réfléchissant |

Paramètres d'usinage pour différentes finitions

Vitesse de coupe et vitesse d'avance

La relation entre les paramètres de coupe et l'état de surface est cruciale :

- Des vitesses de coupe élevées (500-1000 m/min) avec des vitesses d'avance faibles permettent d'obtenir des finitions plus lisses.

- Les vitesses inférieures (200-400 m/min) sont meilleures pour les coupes grossières.

- Les vitesses d'avance varient généralement de 0,1 à 0,5 mm/tour en fonction de la finition souhaitée.

Sélection des outils

Le choix de l'outil a un impact significatif sur la qualité de la surface :

- Les outils revêtus de diamants permettent d'obtenir les finitions les plus fines

- Les outils en carbure conviennent bien pour les finitions moyennes.

- Les outils HSS conviennent pour les coupes grossières

Techniques de post-traitement

Polissage mécanique

Le polissage mécanique peut améliorer la finition de la surface :

- Papier de verre à grain progressif (220-2000)

- Composés de lustrage

- Meules de polissage

Traitement chimique

Certains traitements chimiques peuvent améliorer l'aspect de la surface :

- Polissage à la vapeur

- Lissage chimique

- Revêtements anti-rayures

Considérations environnementales

Le contrôle de la température pendant l'usinage est essentiel :

- Température optimale d'usinage : 20-25°C

- Un refroidissement adéquat permet d'éviter :

- Déformation des matériaux

- Défauts de surface

- Usure des outils

Exigences spécifiques à l'industrie

Les différentes industries exigent des finitions de surface variées :

Industrie médicale

- Finitions ultra-lisse (Ra 0,2-0,4)

- Traitement de surface biocompatible

- Finitions compatibles avec la stérilisation

Applications automobiles

- Finition moyenne (Ra 0,8-1,6)

- Revêtements résistants aux intempéries

- Traitements de surface stables aux UV

Électronique grand public

- Finitions brillantes (Ra 0.2-0.4)

- Revêtements résistants aux rayures

- Cohérence esthétique

Mesures de contrôle de la qualité

Pour garantir une finition de surface homogène :

- Contrôle régulier de l'usure des outils

- Test de rugosité de surface

- Inspection visuelle

- Vérification dimensionnelle

Défis communs et solutions

Défauts de surface

Les problèmes courants et leurs solutions :

| Type de défaut | Cause | Solution |

|---|---|---|

| Marques de bavardage | Vibrations de l'outil | Régler la vitesse/les taux d'alimentation |

| Marques de brûlures | Chaleur excessive | Améliorer le refroidissement |

| Marques d'outils | Outils usés | Remplacer/affûter les outils |

| Le clouding | Réaction chimique | Ajuster le mélange de liquide de refroidissement |

Considérations spécifiques aux matériaux

Le PC nécessite une attention particulière :

- Angles de dégagement de l'outil appropriés

- Sélection appropriée du liquide de coupe

- Contrôle de la température

- Procédures de lutte contre le stress

Implications en termes de coûts

La qualité de l'état de surface influe sur le coût :

- Finition de base : Prix standard

- Finition moyenne : 20-30% augmentation des coûts

- Finition miroir : 50-100% augmentation du coût

Développements récents

Nouvelles technologies améliorant la finition des surfaces :

- Commandes CNC avancées

- Outils de coupe améliorés

- De meilleurs systèmes de refroidissement

- Systèmes de polissage automatisés

Chez PTSMAKE, nous investissons continuellement dans ces technologies afin d'obtenir de meilleurs états de surface pour les pièces en PC de nos clients. Notre expérience montre que l'obtention d'un bon état de surface est un équilibre entre les paramètres d'usinage appropriés, la sélection des outils et les techniques de post-traitement.

Je recommande de commencer par bien comprendre les exigences de votre application et de travailler en amont pour déterminer l'état de surface le plus rentable qui réponde à vos besoins. Cette approche a permis à nombre de nos clients d'optimiser leurs processus de fabrication de pièces en PC tout en maintenant des normes de qualité.

Quelles sont les industries qui utilisent couramment des pièces usinées CNC en polycarbonate (PC) ?

Trouver le bon matériau pour les pièces de précision peut s'avérer difficile. De nombreux ingénieurs et concepteurs de produits ont du mal à identifier les industries qui bénéficient le plus des composants usinés CNC en polycarbonate, ce qui conduit à des opportunités manquées et à des choix de matériaux sous-optimaux.

Les pièces usinées CNC en polycarbonate (PC) sont largement utilisées dans les secteurs de l'aérospatiale, de la médecine, de l'automobile, de l'électronique et des biens de consommation en raison de leur solidité, de leur clarté optique et de leur résistance thermique exceptionnelles. Ces industries font appel aux pièces en PC pour des applications critiques nécessitant à la fois durabilité et précision.

Applications dans l'industrie aérospatiale

L'industrie aérospatiale exige des matériaux capables de résister à des conditions extrêmes tout en conservant leur intégrité structurelle. J'ai observé que les pièces usinées en PC CNC excellent dans ce secteur pour plusieurs raisons :

Composants de l'intérieur des avions

- Composants de la fenêtre de la cabine

- Couvercles du tableau de bord

- Luminaires

- Pièces du compartiment de rangement

Les [propriétés thermoplastiques]8 du PC en font un matériau idéal pour ces applications, car il conserve sa stabilité dans les larges plages de température typiquement rencontrées pendant les vols.

Fabrication de dispositifs médicaux

Dans le domaine médical, les pièces usinées en PC CNC sont devenues de plus en plus importantes :

Équipement médical critique

- Poignées d'instruments chirurgicaux

- Boîtiers d'appareils de diagnostic

- Composants d'équipements d'imagerie médicale

- Pièces pour équipements de laboratoire

Ces applications nécessitent des matériaux capables de résister aux processus de stérilisation tout en conservant une stabilité dimensionnelle.

Mise en œuvre dans l'industrie automobile

Le secteur automobile utilise des pièces usinées en PC CNC pour.. :

Composants des véhicules

- Assemblages de phares

- Pièces d'habillage intérieur

- Boîtiers de capteurs

- Composants du tableau de bord

| Application | Principaux avantages | Utilisations courantes |

|---|---|---|

| Pièces extérieures | Résistance aux UV, Résistance aux chocs | Caches d'éclairage, Boîtiers de rétroviseurs |

| Composants intérieurs | Résistance à la chaleur, Durabilité | Éléments du tableau de bord, panneaux de contrôle |

| Pièces sous le capot | Résistance aux produits chimiques, Stabilité à la température | Boîtiers de capteurs, Conteneurs de produits |

Applications de l'industrie électronique

L'industrie électronique bénéficie tout particulièrement des pièces usinées en PC CNC :

Composants de dispositifs électroniques

- Boîtiers de protection

- Couvercles d'affichage

- Supports de composants

- Corps de connecteur

Chez PTSMAKE, nous produisons régulièrement ces composants avec des tolérances serrées et des géométries complexes.

Fabrication de biens de consommation

Les produits de consommation intègrent souvent des pièces usinées en PC CNC :

Applications courantes

- Composants d'appareils haut de gamme

- Pièces d'équipement sportif

- Équipements de sécurité

- Dispositifs optiques

| Catégorie de produits | Propriétés du PC utilisées | Exemples d'applications |

|---|---|---|

| Équipement de sécurité | Résistance aux chocs, Clarté | Lunettes de sécurité, écrans faciaux |

| Articles de sport | Durabilité, légèreté | Équipement de protection, boîtiers d'équipement |

| Appareils ménagers | Résistance à la chaleur, Solidité | Panneaux de contrôle, Couvercles d'affichage |

Secteur de l'équipement industriel

Le secteur industriel est fortement tributaire des pièces usinées en PC CNC :

Applications industrielles

- Protections des machines

- Couvercles du panneau de contrôle

- Fenêtres d'inspection

- Barrières de sécurité

Ces composants doivent résister à des environnements industriels difficiles tout en conservant leur visibilité et leur solidité.

Équipement de recherche scientifique

Les installations de recherche ont souvent besoin de pièces spécialisées usinées en PC CNC :

Équipement de laboratoire

- Fenêtres de l'enceinte d'essai

- Boîtiers pour instruments d'analyse

- Ports d'observation

- Récipients à échantillons

J'ai constaté une augmentation de la demande pour ces composants, car les installations de recherche modernisent leur équipement.

Robotique et automatisation

L'industrie de la robotique utilise fréquemment des pièces usinées en PC CNC pour.. :

Composants robotiques

- Couvertures de protection

- Boîtiers de capteurs

- Composants du système visuel

- Panneaux d'interface de contrôle

| Type de composant | Propriétés critiques | Exemples d'application |

|---|---|---|

| Couvertures | Résistance aux chocs, Transparence | Couvertures de bras de robot, écrans de visualisation |

| Boîtiers | Stabilité dimensionnelle, Durabilité | Boîtiers de capteurs, Boîtiers de contrôle |

| Composants de l'interface | Clarté, Résistance aux intempéries | Panneaux IHM, fenêtres de visualisation |

Applications dans le secteur de l'énergie

Le secteur de l'énergie utilise les pièces usinées en PC CNC de diverses manières :

Applications énergétiques

- Composants des panneaux solaires

- Pièces pour éoliennes

- Boîtiers de systèmes de contrôle

- Fenêtres d'inspection

Ces applications nécessitent des matériaux capables de résister à une exposition extérieure tout en conservant une clarté optique et une intégrité structurelle.

Chez PTSMAKE, nous comprenons ces diverses exigences industrielles et fournissons des pièces usinées CNC PC de précision qui répondent aux normes industrielles spécifiques. Nos capacités de fabrication avancées garantissent que chaque composant répond aux spécifications exactes requises pour l'application à laquelle il est destiné, qu'il s'agisse de l'aérospatiale, du secteur médical ou de toute autre industrie exigeante.

Comment minimiser les coûts des projets d'usinage CNC du polycarbonate (PC) ?

Dans le monde compétitif de l'usinage CNC, la gestion des coûts pour les projets de polycarbonate peut être un défi important. De nombreux fabricants s'efforcent de concilier les exigences de qualité et les contraintes budgétaires, et doivent souvent faire face à des dépenses inutiles dues à une mauvaise planification et au gaspillage de matériaux.

Pour minimiser les coûts des projets d'usinage CNC du polycarbonate, il faut se concentrer sur l'optimisation des caractéristiques de conception, la sélection de l'outillage approprié et la mise en œuvre de stratégies d'usinage efficaces. Ces approches permettent de réduire le gaspillage de matériaux, de diminuer le temps d'usinage et de réduire les dépenses de production globales tout en maintenant les normes de qualité.

Stratégies d'optimisation de la conception

Simplifier la géométrie des pièces

L'un des moyens les plus efficaces de réduire les coûts consiste à optimiser la conception. J'ai constaté que les géométries complexes entraînent souvent des temps d'usinage plus longs et une usure accrue des outils. En intégrant ces considérations de conception :

- Éviter les poches inutilement profondes

- Utiliser des rayons d'angle standard

- Maintien d'une épaisseur de paroi uniforme

- Éliminer les contre-dépouilles lorsque c'est possible

La [conception pour la fabrication]9 peut réduire considérablement la durée et la complexité de l'usinage.

Sélection et utilisation des matériaux

La sélection appropriée des matériaux joue un rôle crucial dans la réduction des coûts :

| Qualité des matériaux | Niveau de coût | Applications recommandées |

|---|---|---|

| PC standard | Faible | Pièces à usage général |

| PC de qualité optique | Moyen | Composants transparents |

| PC stabilisé aux UV | Haut | Applications extérieures |

Optimisation de l'outillage

Sélection des outils

Le choix des bons outils de coupe est essentiel pour un usinage rentable des PC :

- Outils en acier rapide (HSS) pour des opérations simples

- Outils en carbure pour les caractéristiques complexes

- Outils diamantés pour la production en grande série

Paramètres de coupe

| Paramètres | Fourchette recommandée | Impact sur les coûts |

|---|---|---|

| Vitesse de coupe | 300-500 m/min | Modéré |

| Vitesse d'alimentation | 0,1-0,3 mm/tour | Haut |

| Profondeur de coupe | 0,5-2,0 mm | Important |

Optimisation des processus de production

Traitement par lots

Chez PTSMAKE, nous avons mis en œuvre plusieurs stratégies pour optimiser le traitement par lots :

- Regrouper les pièces similaires

- Utiliser des configurations multi-fixes

- Optimiser les parcours d'outils pour plusieurs pièces

- Programmer des opérations similaires à la suite l'une de l'autre

Intégration du contrôle de la qualité

La mise en œuvre précoce de mesures de contrôle de la qualité permet d'éviter des erreurs coûteuses :

- Contrôle en cours de fabrication

- Inspection du premier article

- Contrôle régulier de l'usure des outils

- Contrôle de la température pendant l'usinage

Efficacité du fonctionnement de la machine

Réduction du temps de préparation

Pour minimiser le temps d'installation et les coûts associés :

- Utiliser des systèmes de maintien au travail standardisés

- Préparer les outils et les montages hors ligne

- Mise en place d'un outillage à changement rapide

- Maintenir un espace de travail organisé

Optimisation de la programmation

Une programmation CNC efficace peut réduire les coûts de manière significative :

- Optimiser les trajectoires de coupe

- Minimiser les changements d'outils

- Utiliser des avances et des vitesses appropriées

- Inclure des stratégies de refroidissement appropriées

Manutention et stockage des matériaux

Gestion des stocks

Une bonne gestion des stocks permet de réduire les déchets et les coûts de possession :

- Commande juste à temps

- Conditions de stockage appropriées

- Systèmes de suivi des matériaux

- Optimisation des stocks

Réduction de la ferraille

Mettre en œuvre des stratégies efficaces de réduction de la ferraille :

- Emboîtement efficace des pièces

- Réutilisation de gros morceaux de ferraille

- Maintenir un stockage adéquat des matériaux

- Entretien régulier des machines

Suivi et contrôle des coûts

Suivi des projets

Mettre en œuvre des systèmes de suivi robustes :

| Facteur de coût | Méthode de suivi | Fréquence de révision |

|---|---|---|

| Utilisation des matériaux | Inventaire numérique | Hebdomadaire |

| Le temps des machines | Enregistrement automatisé | Quotidiennement |

| Usure des outils | Inspection visuelle | Par lot |

| Questions de qualité | Suivi des défauts | En temps réel |

Amélioration continue

Évaluation et amélioration régulières des processus :

- Audits réguliers des processus

- Programmes de formation des employés

- Mises à jour technologiques

- Mise en œuvre du retour d'information

Relations avec les fournisseurs

Chez PTSMAKE, nous entretenons des relations étroites avec les fournisseurs afin de garantir des solutions rentables :

- Accords de tarification au volume

- Programmes d'assurance qualité

- Livraison juste à temps

- Services d'assistance technique

Considérations environnementales

La mise en œuvre de pratiques respectueuses de l'environnement peut permettre de réaliser des économies :

- Systèmes de recyclage des liquides de refroidissement

- Équipements à haut rendement énergétique

- Programmes de réduction des déchets

- Manutention durable

Ces stratégies globales, lorsqu'elles sont correctement mises en œuvre, permettent de réduire considérablement les coûts des projets d'usinage CNC sur PC tout en maintenant des normes de qualité élevées. En se concentrant sur ces domaines, les fabricants peuvent mieux maîtriser leurs coûts et améliorer leur efficacité opérationnelle.

Quelles sont les considérations de conception essentielles pour l'usinage CNC du polycarbonate (PC) ?

La conception de pièces pour l'usinage CNC du polycarbonate pose souvent des problèmes inattendus. De nombreux ingénieurs et concepteurs sont confrontés à des déformations, des marques d'outils et des imprécisions dimensionnelles, ce qui entraîne des retards dans les projets et une augmentation des coûts qui auraient pu être évités grâce à des considérations de conception appropriées.

Pour réussir l'usinage CNC du polycarbonate, il faut prêter une attention particulière aux propriétés du matériau, aux caractéristiques de conception et aux paramètres d'usinage. Les éléments clés à prendre en compte sont l'épaisseur des parois, la conception des angles, les spécifications des trous et les exigences en matière de finition de surface, afin de garantir une qualité et une fabricabilité optimales des pièces.

Propriétés des matériaux Impact sur la conception

Il est essentiel de comprendre les caractéristiques uniques du PC pour réussir l'usinage. Le matériau présente un [comportement viscoélastique]10 pendant l'usinage, ce qui influe sur la façon dont nous abordons les caractéristiques de conception. Chez PTSMAKE, nous avons élaboré des lignes directrices spécifiques basées sur les propriétés du PC :

Considérations thermiques

- Température de déviation de la chaleur : 270°F (132°C)

- Coefficient de dilatation thermique : 70,2 × 10^-6 in/in/°F

- Exigences en matière de refroidissement pendant l'usinage

Propriétés mécaniques

- Résistance à la traction : 9 500 psi

- Module de flexion : 345 000 psi

- Résistance aux chocs : 12-16 ft-lb/in

Épaisseur de la paroi et intégrité structurelle

La bonne épaisseur des parois est essentielle pour maintenir l'intégrité structurelle tout en évitant les déformations. Voici une analyse détaillée :

| Type de caractéristique | Épaisseur minimale | Épaisseur recommandée | Épaisseur maximale |

|---|---|---|---|

| Parois verticales | 0,040" (1mm) | 0,080" (2 mm) | 0,500" (12,7 mm) |

| Support des côtes | 0,060" (1,5 mm) | 0,100" (2,5 mm) | 0,250" (6,35 mm) |

| Sections de base | 0,080" (2 mm) | 0,120" (3 mm) | 0,750" (19 mm) |

Spécifications relatives à la conception des coins et des arêtes

Une conception adéquate des angles évite la concentration des contraintes et garantit l'usinabilité :

Coins externes

- Rayon minimal : 0,020" (0,5 mm)

- Rayon optimal : 0,040" (1 mm)

- Éviter les angles vifs pour prévenir les tensions sur les matériaux

Coins internes

- Rayon minimum : 0,040" (1mm)

- Rayon recommandé : 2 mm (0,080")

- Inclure des caractéristiques de dégagement pour l'accès aux outils

Spécifications des trous et des filetages

Lors de la conception de trous dans des pièces de PC, il convient de tenir compte des lignes directrices suivantes :

Trous de passage

- Diamètre minimum : 0,020" (0,5 mm)

- Rapport maximal entre la profondeur et le diamètre : 4:1

- Espacement optimal des trous : 2x le diamètre

Caractéristiques filetées

- Taille minimale du filetage : M3 ou #4-40

- Profondeur maximale du filetage : 2,5 fois le diamètre

- Utiliser des inserts filetés pour les applications soumises à de fortes contraintes

Exigences en matière d'état de surface

La finition de la surface a un impact important sur l'esthétique et la fonctionnalité :

Finitions réalisables

| Type de finition | Valeur Ra (μin) | Application |

|---|---|---|

| Miroir | 4-8 | Composants optiques |

| Bien | 16-32 | Surfaces visibles |

| Standard | 32-63 | Surfaces non critiques |

| Rugueux | 63-125 | Surfaces cachées |

Considérations sur la tolérance

Le maintien de tolérances étroites nécessite une attention particulière :

Tolérances standard

- Dimensions générales : ±0,005" (0,127 mm)

- Caractéristiques critiques : ±0,002" (0,051 mm)

- Emplacement des trous : ±0.003" (0.076mm)

Effets de la température

- Tenir compte de la dilatation thermique

- Tenir compte de l'environnement opérationnel

- Plan de stabilisation des matériaux

Conception pour la fabrication (DFM)

J'insiste toujours sur ces principes clés de DFM auprès de nos clients chez PTSMAKE :

Accès aux outils

- Prévoir des longueurs d'outils standard

- Tenir compte des angles d'approche

- Prévoir un dégagement suffisant pour les trajectoires d'outils

Maintien de la main d'œuvre

- Concevoir des zones de serrage appropriées

- Inclure les surfaces de référence

- Prévoir plusieurs installations si nécessaire

Mesures de contrôle de la qualité

Pour garantir une qualité constante des pièces :

Points d'inspection

- Dimensions critiques

- Exigences en matière de finition de surface

- Tolérances géométriques

Documentation

- Dessins techniques détaillés

- Des repères spécifiques pour les caractéristiques critiques

- Exigences en matière de finition transparente

Stratégies d'optimisation des coûts

Optimiser les conceptions pour obtenir un bon rapport coût-efficacité tout en maintenant la qualité :

Simplification de la conception

- Réduire au minimum les caractéristiques complexes

- Réduire les changements de configuration

- Normaliser la taille des éléments

Utilisation des matériaux

- Optimiser l'orientation des pièces

- Minimiser les déchets de matériaux

- Tenir compte de la taille des stocks

Chez PTSMAKE, nous fournissons une assistance complète en matière de conception afin de garantir que vos pièces de PC sont optimisées en termes de performances et de fabricabilité. Notre équipe d'ingénieurs travaille en étroite collaboration avec nos clients pour affiner les conceptions avant le début de la production, ce qui permet d'économiser du temps et des ressources tout en garantissant des résultats de qualité supérieure.

Apprenez comment la polymérisation affecte les propriétés des matériaux et améliore les performances du polycarbonate. ↩

Découvrez son importance dans la sélection des matériaux pour une performance optimale dans des conditions variées. ↩

La compréhension de ce comportement permet d'optimiser les paramètres de traitement pour améliorer l'efficacité de la production. ↩

Découvrez les propriétés uniques du polycarbonate qui en font un matériau idéal pour diverses applications. ↩

Comprendre la conductivité thermique permet d'améliorer l'efficacité de l'usinage et de prévenir la dégradation des matériaux. ↩

Découvrez l'impact de la cristallinité sur les caractéristiques d'usinage afin d'optimiser les résultats de vos projets. ↩

Découvrez la mesure de la rugosité de surface pour améliorer la qualité de l'usinage. ↩

Découvrez la polyvalence et les avantages des propriétés thermoplastiques dans les applications d'usinage CNC. ↩

Découvrez comment la DFM peut améliorer l'efficacité de la production et réduire les coûts de manière efficace. ↩

Comprendre l'impact des propriétés des matériaux sur l'usinage pour améliorer la qualité des pièces. ↩