L'usinage du titane grade 5 peut être un véritable casse-tête pour de nombreux fabricants. Je vois souvent des ingénieurs confrontés à une usure excessive des outils, à un mauvais état de surface et à des coûts de production élevés lorsqu'ils travaillent avec ce matériau difficile. La combinaison de sa haute résistance, de sa faible conductivité thermique et de sa tendance à l'écrouissage en font un matériau particulièrement difficile à usiner correctement.

Pour usiner efficacement le titane de qualité 5, il faut utiliser des outils en carbure bien affûtés, maintenir des vitesses de coupe faibles (environ 150-200 SFM), appliquer un liquide de refroidissement à haute pression et veiller à ce que l'outillage soit rigide. Les vitesses d'avance doivent rester modérées et la formation des copeaux doit être constante pour éviter l'écrouissage et prolonger la durée de vie de l'outil.

Chez PTSMAKE, nous avons affiné notre processus d'usinage du titane grâce à de nombreux projets réussis. Je souhaite partager certaines techniques spécifiques qui ont toujours donné d'excellents résultats pour nos clients des secteurs de l'aérospatiale et des appareils médicaux. Les sections suivantes couvrent les paramètres de coupe, la sélection des outils et les stratégies de refroidissement qui peuvent améliorer de manière significative les résultats de l'usinage du titane.

Qu'est-ce que le titane de grade 5 (Ti-6Al-4V) ?

Travaillant avec différents matériaux dans la fabrication de précision, j'ai remarqué que de nombreux ingénieurs ont du mal à sélectionner le bon alliage de titane pour leurs projets. Le nombre impressionnant de nuances et leurs spécifications techniques entraînent souvent une certaine confusion et des erreurs potentiellement coûteuses dans la sélection des matériaux, en particulier lorsqu'il s'agit d'applications critiques.

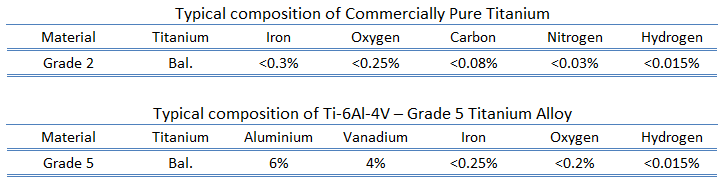

Le titane grade 5 (Ti-6Al-4V) est un alliage de titane alpha-bêta de première qualité contenant 6% d'aluminium, 4% de vanadium et 90% de titane. Il est reconnu comme l'alliage de titane le plus polyvalent, offrant une combinaison exceptionnelle de solidité, de légèreté et de résistance à la corrosion.

Composition chimique et structure

Les propriétés uniques du Ti-6Al-4V découlent de sa composition soigneusement équilibrée. Voici une description détaillée de sa composition chimique :

| Élément | Pourcentage (%) |

|---|---|

| Titane | 88.5-91 |

| Aluminium | 5.5-6.75 |

| Vanadium | 3.5-4.5 |

| Le fer | ≤0.40 |

| Oxygène | ≤0.20 |

| Carbone | ≤0.08 |

| Azote | ≤0.05 |

Le microstructure1 de Ti-6Al-4V se compose de deux phases : alpha (α) et bêta (β). L'aluminium agit comme un stabilisateur alpha, tandis que le vanadium stabilise la phase bêta. Cette structure à deux phases contribue de manière significative à ses propriétés mécaniques supérieures.

Propriétés mécaniques

Le Ti-6Al-4V présente des caractéristiques mécaniques exceptionnelles qui le rendent idéal pour les applications exigeantes :

Résistance à la traction

- Résistance ultime à la traction : 895-930 MPa

- Limite d'élasticité : 828-869 MPa

- Élongation : 10-15%

Propriétés physiques

- Densité : 4,43 g/cm³

- Point de fusion : 1604-1660°C

- Module d'élasticité : 113,8 GPa

Principaux avantages

Lorsque l'on compare le Ti-6Al-4V à d'autres matériaux, plusieurs avantages ressortent :

Rapport résistance/poids

- 40% plus léger que l'acier avec une résistance comparable

- Excellente résistance à la fatigue

- Résistance spécifique supérieure

Résistance à la corrosion

- Formation d'une couche d'oxyde naturel

- Excellente résistance à l'eau salée

- Haute résistance à la corrosion chimique

Performance en matière de température

- Maintien de la résistance à des températures élevées

- Stable jusqu'à 400°C

- Faible coefficient de dilatation thermique

Applications industrielles

D'après l'expérience que j'ai acquise en travaillant sur de nombreux projets de fabrication de précision, le Ti-6Al-4V est largement utilisé dans diverses industries :

Aérospatiale

- Composants structuraux d'aéronefs

- Pièces de moteur

- Composants du train d'atterrissage

- Fixations et raccords

Médical

- Implants chirurgicaux

- Implants dentaires

- Dispositifs prothétiques

- Instruments médicaux

Automobile

- Soupapes du moteur

- Bielles

- Composants de suspension performants

- Applications de course

Marine

- Arbres d'hélice

- Équipement sous-marin

- Composants navals

- Accastillage marin

Considérations relatives à la fabrication

Le travail avec le Ti-6Al-4V nécessite des considérations spécifiques :

Paramètres d'usinage

- Vitesses de coupe inférieures à celles de l'acier

- Outils de coupe tranchants et de haute qualité

- Refroidissement adéquat pendant l'usinage

- Remplacement régulier des outils

Traitement thermique

- Traitement en solution : 955°C pendant 1 heure

- Vieillissement : 480-595°C pendant 4-8 heures

- Taux de refroidissement contrôlés

- Contrôle adéquat de l'atmosphère

Contrôle de la qualité

- Tests de composition réguliers

- Vérification des propriétés mécaniques

- Essais non destructifs

- Inspection de l'état de surface

Facteurs de coût

Bien que le Ti-6Al-4V offre des propriétés supérieures, il faut tenir compte des coûts :

- Dépenses en matières premières

- Exigences particulières en matière de traitement

- Usure et remplacement des outils

- Mesures de contrôle de la qualité

- Coûts du traitement thermique

L'investissement se justifie souvent par lui-même :

- Durée de vie prolongée

- Réduction des besoins de maintenance

- Réduction de la fréquence de remplacement

- Capacités de performance accrues

Pourquoi l'usinage du titane grade 5 est-il difficile ?

Chaque semaine, je reçois des demandes de clients qui se débattent avec l'usinage du titane de grade 5. Leurs frustrations découlent souvent de l'usure rapide des outils, des mauvais états de surface et des résultats incohérents. Ce qui est le plus préoccupant, c'est que ces problèmes ne sont pas seulement coûteux : ils entraînent des retards de production importants et des problèmes de contrôle de la qualité dans diverses industries.

Le principal défi de l'usinage du titane grade 5 (Ti-6Al-4V) provient des propriétés uniques de ce matériau. Sa faible conductivité thermique, combinée à des forces de coupe élevées et à des caractéristiques d'écrouissage, crée une tempête parfaite de difficultés d'usinage qui exigent des techniques spécialisées et une attention particulière.

Le dilemme de la gestion de la chaleur

Le défi le plus important lors de l'usinage du Ti-6Al-4V est son conductivité thermique2qui est d'environ 1/6e de celle de l'acier. Cette propriété crée plusieurs problèmes interconnectés :

- Concentration de chaleur sur l'arête de coupe

- Usure rapide de l'outil due à des températures élevées

- Distorsion potentielle de la pièce

- Risque de durcissement de la surface

Mon expérience chez PTSMAKE m'a permis de constater que plus de 80% des défaillances d'outils dans l'usinage du titane peuvent être attribuées à des problèmes liés à la chaleur. La chaleur générée pendant la coupe ne se dissipe pas efficacement à travers le copeau ou la pièce, mais se concentre sur l'arête de coupe.

Tendances à l'acharnement au travail

Le Ti-6Al-4V présente de fortes caractéristiques d'écrouissage, ce qui pose des défis uniques :

| Aspect | Impact | Stratégie d'atténuation |

|---|---|---|

| Couche de surface | Forme une couche durcie pendant la coupe | Maintien d'une profondeur de coupe constante |

| Pression de l'outil | Nécessite des forces de coupe plus élevées | Utiliser des configurations d'outillage rigides |

| Structure des matériaux | Changements sous l'effet du stress | Optimiser les paramètres de coupe |

| Qualité de la surface | Affecte les passages suivants | Utiliser des techniques de refroidissement appropriées |

Mécanismes d'usure des outils

La combinaison de températures de coupe élevées et d'une forte réactivité chimique entraîne une usure accélérée de l'outil par de multiples mécanismes :

Usure par adhérence

- Accumulation de matière sur les arêtes de coupe

- Finition de surface irrégulière

- Modifications de la géométrie de l'outil

Usure par diffusion

- Interaction chimique entre l'outil et la pièce

- Dégradation des propriétés de l'arête de coupe

- Réduction de la durée de vie de l'outil

Usure abrasive

- Usure mécanique des surfaces des outils

- Perte progressive de l'efficacité de la coupe

- Augmentation de la consommation d'énergie

Formation et contrôle des copeaux

La gestion de la formation de copeaux dans l'usinage du Ti-6Al-4V présente plusieurs défis :

- Formation de copeaux dentelés par cisaillement adiabatique

- Mauvaises caractéristiques de rupture des copeaux

- Risque de recoupe des copeaux

- Qualité de surface irrégulière

Ces questions nécessitent un examen approfondi :

- Sélection de la vitesse de coupe

- Optimisation de l'alimentation

- Conception de la géométrie de l'outil

- Méthodes d'application du liquide de refroidissement

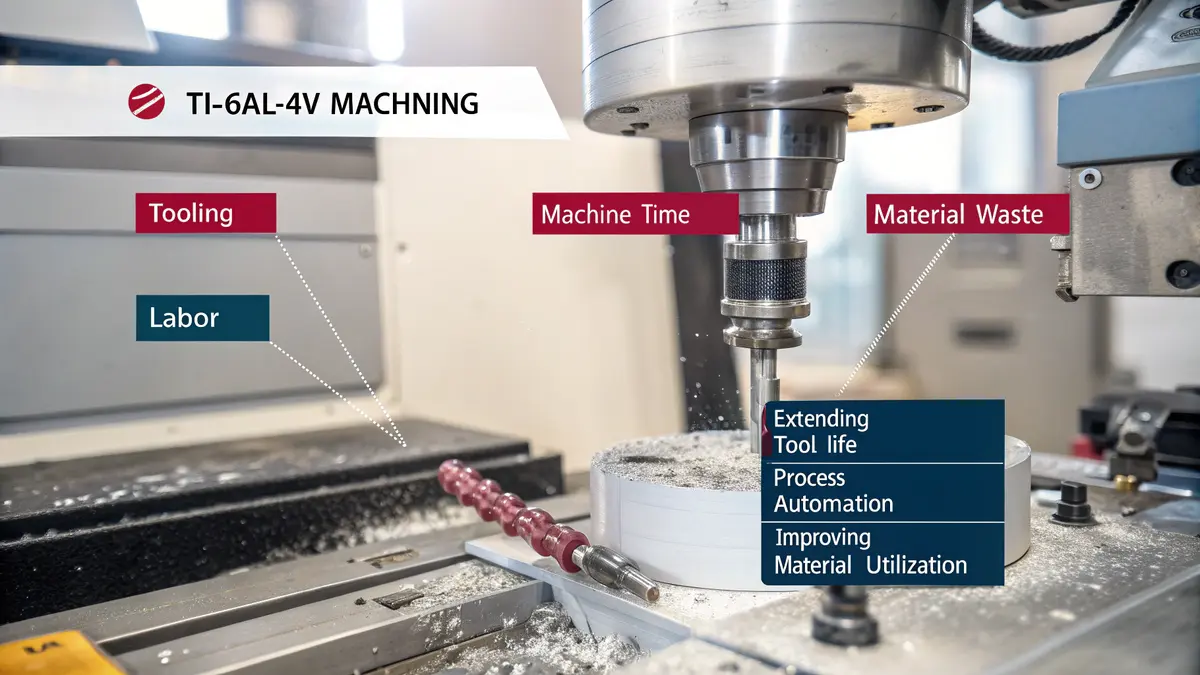

Impact économique et efficacité de la production

Les défis posés par l'usinage du Ti-6Al-4V ont des implications économiques significatives :

- Coûts d'outillage plus élevés en raison de l'usure accélérée

- Augmentation des exigences en matière de temps d'usinage

- Des contrôles de qualité plus fréquents

- Temps de préparation et d'installation prolongé

Chez PTSMAKE, nous avons mis en place des systèmes de surveillance sophistiqués pour suivre ces facteurs :

| Facteur de coût | Niveau d'impact | Méthode de contrôle |

|---|---|---|

| Durée de vie de l'outil | Haut | Contrôle avancé de l'usure |

| Durée du cycle | Moyen | Paramètres de coupe optimisés |

| Contrôle de la qualité | Haut | Mesures en cours de réalisation |

| Temps de préparation | Moyen | Procédures normalisées |

Contrôles de processus requis

La réussite de l'usinage du Ti-6Al-4V nécessite un contrôle strict de plusieurs paramètres clés :

Paramètres de coupe

- Contrôle précis de la vitesse

- Des vitesses d'alimentation optimisées

- Profondeur de coupe appropriée

Stratégie de refroidissement

- Refroidissement à haute pression

- Placement stratégique du liquide de refroidissement

- Contrôle de la température

Stabilité de la machine

- Fixation rigide

- Contrôle des vibrations

- Entretien régulier

Sélection des outils

- Sélection appropriée du revêtement

- Conception d'une géométrie optimale

- Contrôle régulier de l'état des outils

Ces contrôles sont essentiels pour maintenir la stabilité du processus et obtenir des résultats cohérents dans les opérations d'usinage du titane.

La complexité de l'usinage du Ti-6Al-4V nécessite une compréhension globale de ces défis et une approche systématique pour les relever. En examinant soigneusement chaque aspect et en mettant en œuvre des contrôles appropriés, les fabricants peuvent obtenir des processus d'usinage du titane fiables et efficaces, bien qu'il reste l'un des matériaux les plus difficiles à usiner efficacement.

Quels sont les meilleurs outils de coupe pour le Ti-6Al-4V ?

L'usinage du Ti-6Al-4V présente des défis importants en matière de fabrication. La haute résistance du matériau, sa faible conductivité thermique et sa tendance à l'écrouissage le rendent particulièrement exigeant pour les outils de coupe. De nombreux fabricants sont confrontés à une usure rapide des outils et à un mauvais état de surface, ce qui entraîne une augmentation des coûts de production et des retards.

Les meilleurs outils de coupe pour le Ti-6Al-4V sont des outils en carbure revêtus avec des géométries spécifiques optimisées pour l'usinage du titane. Ces outils offrent un équilibre idéal entre dureté, ténacité et résistance à l'usure, tout en maintenant des coûts raisonnables par rapport à des options plus onéreuses comme les outils en PCD.

Sélection du matériau de l'outil

Le choix du matériau de l'outil a un impact significatif sur les performances d'usinage lorsque l'on travaille avec du Ti-6Al-4V. J'ai constaté qu'il existe plusieurs options, chacune présentant des avantages et des limites distincts :

Outils en carbure

Les outils en carbure non revêtus restent un choix populaire en raison de leur équilibre entre coût et performance. L'essentiel est de choisir la bonne nuance :

- Les carbures à grain fin (0,5-1,0 μm) offrent une meilleure résistance à l'usure.

- Les carbures à grain moyen (1,0-2,0 μm) permettent d'améliorer la ténacité.

- La teneur en cobalt entre 6-12% optimise la durée de vie de l'outil

Outils en carbure revêtus

D'après mon expérience, les outils en carbure revêtus présentent des performances supérieures. Les revêtements les plus efficaces sont les suivants

| Type de revêtement | Épaisseur de la couche | Avantages |

|---|---|---|

| TiAlN | 2-4 μm | Stabilité à haute température |

| AlCrN | 1,5-3 μm | Excellente résistance à l'usure |

| TiN | 2-5 μm | Réduction de la friction |

Le structure de revêtement multicouche3 joue un rôle crucial dans l'allongement de la durée de vie des outils et l'amélioration des performances de coupe.

Considérations sur la géométrie de l'outil

La géométrie de l'outil influe considérablement sur les performances de coupe. Je recommande les caractéristiques suivantes :

Angle d'inclinaison

- Angles d'inclinaison positifs entre 6° et 12

- Réduit les forces de coupe

- Améliore l'évacuation des copeaux

Angle de décharge

- Angle de relief primaire : 10° à 15

- Angle de décharge secondaire : 15° à 20

- Empêche les frottements et la production de chaleur

Préparation des bords

Les arêtes vives entraînent souvent une défaillance prématurée de l'outil. Il est préférable d'utiliser :

- Honage léger (rayon de 20 à 50 μm)

- Bords chanfreinés pour les coupes interrompues

- Optimisation de la microgéométrie pour des applications spécifiques

Optimisation des paramètres de coupe

La réussite de l'usinage du Ti-6Al-4V nécessite une sélection minutieuse des paramètres :

Vitesse de rotation et d'avance

- Vitesse de coupe : 40-80 m/min pour le carbure revêtu

- Vitesse d'avance : 0,15-0,25 mm/tour pour l'ébauche

- Réduction des avances pour les opérations de finition

Profondeur de coupe

- Profondeur axiale : 1 à 2 fois le diamètre de l'outil au maximum

- Profondeur radiale : 30-50% du diamètre de l'outil

- Engagement constant pour maintenir la durée de vie de l'outil

Gestion de la durée de vie des outils

Pour maximiser la durée de vie des outils et maintenir la qualité des pièces :

Surveillance de l'usure

- Inspection régulière des arêtes de coupe

- Documentation des modèles de durée de vie des outils

- Programmation prédictive des remplacements

Stratégies de refroidissement

- Liquide de refroidissement à haute pression (70+ bar)

- Refroidissement à travers l'outil lorsque cela est possible

- L'abondance du refroidissement par inondation est une exigence minimale

Techniques d'amélioration des performances

Stratégies supplémentaires pour améliorer l'efficacité de l'usinage :

Optimisation de la trajectoire de l'outil

- Fraisage trochoïdal pour les poches profondes

- Angles d'engagement constants

- Des mouvements d'entrée et de sortie en douceur

Surveillance des processus

- Suivi de la consommation d'énergie

- Analyse des vibrations

- Contrôle de la température dans la mesure du possible

Cette approche globale de la sélection et de la gestion des outils a toujours permis d'obtenir des résultats optimaux dans les opérations d'usinage du Ti-6Al-4V. En examinant soigneusement chaque aspect - du matériau et de la géométrie de l'outil aux paramètres de coupe et aux stratégies de surveillance - les fabricants peuvent atteindre à la fois l'efficacité et la qualité dans leurs processus d'usinage du titane.

Tableaux des paramètres recommandés

| Type d'opération | Vitesse de coupe (m/min) | Vitesse d'avance (mm/tour) | Profondeur de coupe (mm) |

|---|---|---|---|

| Dégrossissage | 50-60 | 0.20-0.25 | 2.0-3.0 |

| Semi-finition | 60-70 | 0.15-0.20 | 1.0-2.0 |

| Finition | 70-80 | 0.10-0.15 | 0.5-1.0 |

Ces recommandations servent de points de départ et doivent être adaptées en fonction des exigences et des conditions spécifiques de l'application.

Quelles sont les techniques d'usinage les plus efficaces pour le Ti-6Al-4V ?

L'usinage efficace du Ti-6Al-4V est devenu un défi important dans la fabrication moderne. Malgré ses excellentes propriétés, la faible conductivité thermique et la forte réactivité chimique de cet alliage de titane entraînent souvent une usure excessive des outils et une mauvaise qualité de surface. De nombreux fabricants s'efforcent d'obtenir des résultats cohérents tout en maintenant un bon rapport coût-efficacité.

Pour usiner efficacement le Ti-6Al-4V, il faut combiner des paramètres de coupe appropriés, un outillage adéquat et des stratégies d'usinage avancées. La clé est de maintenir des vitesses de coupe faibles (30-60 m/min), d'utiliser des outils en carbure bien affûtés avec un revêtement approprié et de garantir des méthodes de refroidissement adéquates. Ces approches permettent de gérer la production de chaleur et de prolonger la durée de vie de l'outil.

Comprendre les opérations de broyage

Le fraisage du Ti-6Al-4V nécessite un examen attentif des paramètres de coupe. J'ai constaté que le fraisage en avalant avec une profondeur de coupe radiale comprise entre 0,5 et 1,5 mm donne les meilleurs résultats. Le matériau durcissement au travail4 Il est donc essentiel de maintenir une formation homogène des copeaux.

Voici une analyse détaillée des paramètres de fraisage optimaux :

| Paramètres | Fourchette recommandée | Notes |

|---|---|---|

| Vitesse de coupe | 30-60 m/min | Des vitesses plus faibles pour une plus grande longévité de l'outil |

| Vitesse d'alimentation | 0,15-0,25 mm/dent | Une alimentation plus élevée réduit l'accumulation de chaleur |

| Profondeur de coupe | 0,5-1,5 mm | Les coupes peu profondes évitent l'écrouissage |

| Matériau de l'outil | Carbure avec revêtement TiAlN | Résistance à la chaleur |

Stratégies de virage efficaces

Lors du tournage du Ti-6Al-4V, il est essentiel de maintenir une configuration rigide et de contrôler correctement les copeaux. Je recommande l'utilisation d'un liquide de refroidissement à haute pression dirigé vers l'arête de coupe. Cette approche améliore considérablement la rupture des copeaux et la dissipation de la chaleur.

Principales considérations relatives à la rotation :

- Utiliser des outils tranchants avec des angles de coupe positifs

- Maintenir des vitesses de coupe comprises entre 45 et 90 m/min

- Appliquer l'alimentation en continu sans interruption

- Mise en œuvre d'un serrage rigide des pièces

Optimiser les opérations de forage

Le perçage du Ti-6Al-4V présente des défis uniques en raison de l'évacuation des copeaux et de la concentration de la chaleur. J'ai obtenu les meilleurs résultats en utilisant :

- Forets à travers le réfrigérant

- Cycles de forage Peck

- Contrôles réguliers de la géométrie des points de forage

- Avances progressives

Techniques avancées de meulage

Le broyage nécessite une attention particulière pour éviter les dommages thermiques. Le processus doit se concentrer sur :

| Paramètres de broyage | Recommandation | Objectif |

|---|---|---|

| Vitesse de rotation des roues | 20-25 m/s | Prévient la surchauffe |

| Vitesse de la pièce | 15-20 m/min | Maintien de la qualité de la surface |

| Débit du liquide de refroidissement | Haute pression, abondance | Assure un refroidissement adéquat |

| Fréquence des pansements | Toutes les 10-15 pièces | Maintient l'affûtage des roues |

Approches modernes de l'usinage à grande vitesse

Malgré les défis posés par le Ti-6Al-4V, l'usinage à grande vitesse peut être efficace s'il est correctement mis en œuvre. Je recommande :

- Utilisation de stratégies FAO avancées pour l'optimisation du parcours de l'outil

- Mise en œuvre des techniques de broyage trochoïdal

- Maintien d'une charge de travail constante

- Utilisation de systèmes de refroidissement à haute pression

Méthodes de contrôle adaptatif

Les systèmes modernes de contrôle adaptatif ont révolutionné l'usinage du Ti-6Al-4V. Ces systèmes :

- Contrôle des forces de coupe en temps réel

- Ajustement automatique des vitesses d'alimentation

- Détecter les conditions d'usure de l'outil

- Optimisation des paramètres de coupe en cours d'opération

Sélection et gestion des outils

La réussite de l'usinage du Ti-6Al-4V dépend fortement du choix de l'outil :

- Nuances de carbure avec revêtements multicouches

- Outils à angle de coupe positif

- Bords tranchants

- Préparation appropriée des bords

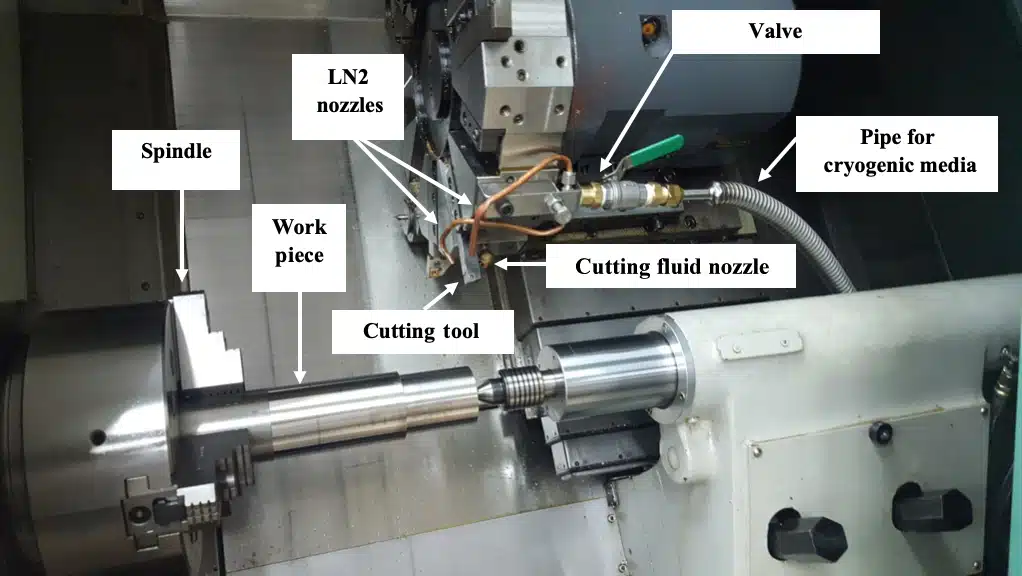

Stratégies de refroidissement

Un refroidissement efficace est crucial pour un usinage réussi du Ti-6Al-4V :

- Systèmes de refroidissement à haute pression (70+ bar)

- Refroidissement cryogénique pour des applications spécifiques

- Lubrification par quantité minimale (MQL) dans certains cas

- Positionnement stratégique de la buse de refroidissement

Considérations relatives au traitement de surface

Les traitements de surface après usinage peuvent améliorer les performances des pièces :

- Grenaillage de précontrainte pour le durcissement des surfaces

- Procédés de soulagement du stress

- Vérification de la rugosité de la surface

- Contrôle de la stabilité dimensionnelle

L'utilisation combinée de ces techniques, tout en respectant strictement les paramètres recommandés, garantit la réussite de l'usinage du Ti-6Al-4V. L'essentiel est de comprendre le comportement du matériau et d'adapter les stratégies d'usinage en conséquence. Le contrôle et l'ajustement réguliers des processus garantissent une qualité constante et une durée de vie optimale des outils.

Comment optimiser les vitesses de coupe et les avances ?

Le choix des paramètres de coupe appropriés relève souvent de la corde raide. Trop agressif, vous risquez une usure prématurée de l'outil et un mauvais état de surface. Trop conservateurs, vous perdez un temps d'usinage précieux et des ressources. De nombreux machinistes peinent à trouver cet équilibre, ce qui se traduit par des résultats incohérents et une augmentation des coûts de production.

La clé de l'optimisation des vitesses de coupe et des avances réside dans la compréhension de la relation entre les propriétés du matériau, la géométrie de l'outil et les paramètres d'usinage. En suivant les directives spécifiques aux matériaux et en tenant compte de facteurs tels que la profondeur de coupe et la charge de copeaux, vous pouvez obtenir des conditions de coupe optimales qui maximisent à la fois la durée de vie de l'outil et la productivité.

Comprendre les bases des paramètres de coupe

La base d'un usinage efficace commence par la compréhension de trois paramètres critiques : la vitesse de coupe, la vitesse d'avance et la profondeur de coupe. Ces paramètres travaillent ensemble pour déterminer le succès de votre opération d'usinage. La vitesse de coupe Taux d'enlèvement de matière5 affecte directement la productivité et la durée de vie des outils.

Paramètres recommandés pour Ti-6Al-4V

Lors de l'usinage du Ti-6Al-4V, des paramètres de coupe spécifiques doivent être respectés en raison de ses propriétés uniques. En voici une description détaillée :

Opérations de broyage

| Type d'opération | Vitesse de coupe (m/min) | Avance par dent (mm) | Profondeur de coupe (mm) |

|---|---|---|---|

| Dégrossissage | 40-60 | 0.1-0.15 | 2-4 |

| Semi-finition | 60-80 | 0.08-0.12 | 1-2 |

| Finition | 80-100 | 0.05-0.08 | 0.5-1 |

Opérations de tournage

| Type d'opération | Vitesse de coupe (m/min) | Vitesse d'avance (mm/tour) | Profondeur de coupe (mm) |

|---|---|---|---|

| Dégrossissage | 45-65 | 0.2-0.4 | 2-4 |

| Semi-finition | 65-85 | 0.15-0.25 | 1-2 |

| Finition | 85-120 | 0.05-0.15 | 0.5-1 |

Impact de la stratégie de coupe sur la durée de vie de l'outil

La stratégie de coupe influence considérablement la durée de vie de l'outil et l'état de surface. J'ai trouvé ces approches particulièrement efficaces :

Engagement progressif en profondeur

- Commencez par des coupes plus légères

- Augmenter progressivement la profondeur

- Contrôler les schémas d'usure des outils

- Ajuster les paramètres en fonction du retour d'information

Application du liquide de refroidissement

- Utiliser un liquide de refroidissement à haute pression

- Maintenir un flux cohérent

- Positionner correctement les buses

- Considérer le refroidissement à travers l'outil

Optimisation de la charge des puces

Une bonne gestion de la charge de copeaux est cruciale pour la réussite des opérations d'usinage. Tenez compte des facteurs suivants :

Relation avec le diamètre de l'outil

- Des outils plus grands permettent des charges de copeaux plus élevées

- Les outils plus petits nécessitent des charges réduites

- Maintien d'une épaisseur de copeaux constante

- Ajuster en fonction de l'usure de l'outil

Considérations matérielles

- Les matériaux plus durs nécessitent des charges réduites

- Les matériaux plus souples permettent des charges plus élevées

- Tenir compte des propriétés thermiques des matériaux

- Surveiller la formation des copeaux

Optimisation de l'état de surface

Pour obtenir une finition de surface optimale :

Considérations sur la vitesse

- Des vitesses plus élevées pour une meilleure finition

- Équilibrer la vitesse et la durée de vie de l'outil

- Tenir compte du matériau de la pièce

- Contrôler les effets thermiques

Réglages de la vitesse d'alimentation

- Réduire l'alimentation pour une meilleure finition

- Adapter l'alimentation aux besoins de la surface

- Tenir compte de la géométrie de l'outil

- Équilibrer la finition et la productivité

Surveillance et ajustement des processus

Une surveillance continue garantit des performances optimales :

Indicateurs d'usure des outils

- Contrôler les efforts de coupe

- Vérifier la qualité de la finition de la surface

- Observer la formation de copeaux

- Écouter les sons inhabituels

Réglage des paramètres

- Effectuer des changements progressifs

- Amélioration des documents

- Suivre l'évolution de la durée de vie des outils

- Optimiser sur la base des données

J'insiste toujours sur l'importance de commencer avec des paramètres prudents et d'optimiser progressivement en fonction des performances réelles. Cette approche s'est toujours avérée efficace dans nos opérations d'usinage chez PTSMAKE. N'oubliez pas que ces paramètres sont des points de départ et qu'ils peuvent nécessiter des ajustements en fonction de conditions spécifiques telles que la rigidité de la machine, l'outillage et l'alimentation en liquide de refroidissement.

La surveillance et la documentation régulières des paramètres de coupe, des schémas d'usure de l'outil et des résultats de l'état de surface permettent de créer une boucle de rétroaction pour une amélioration continue. Cette approche systématique de l'optimisation des paramètres nous a permis d'atteindre une productivité élevée et une qualité constante dans nos opérations d'usinage.

Comment gérer la chaleur et la formation de copeaux ?

L'usinage du Ti-6Al-4V représente un défi important dans notre industrie. La chaleur intense générée lors des opérations de coupe accélère non seulement l'usure des outils, mais compromet également la qualité de la surface des pièces finies. J'ai vu de nombreux fabricants se débattre avec ce problème, ce qui a entraîné une augmentation des coûts de production et un dépassement des délais.

La clé d'un usinage réussi du Ti-6Al-4V réside dans la mise en œuvre de stratégies de refroidissement efficaces et de méthodes de contrôle des copeaux appropriées. En combinant des systèmes d'arrosage à haute pression avec une géométrie optimisée de l'outil de coupe et des techniques stratégiques de brise-copeaux, nous pouvons obtenir à la fois un excellent état de surface et une durée de vie prolongée de l'outil.

Comprendre la production de chaleur

La gestion de la chaleur pendant l'usinage du Ti-6Al-4V est cruciale, car ce matériau présente de mauvaises caractéristiques de résistance à la chaleur. conductivité thermique6. J'ai constaté qu'environ 80% de la chaleur générée pendant l'usinage reste concentrée dans la zone de coupe, au lieu de se dissiper à travers la pièce ou les copeaux. Cela pose plusieurs problèmes :

- Usure et détérioration rapides de l'outil

- Risque accru de durcissement au travail

- Mauvaise qualité de la finition de la surface

- Précision dimensionnelle réduite

- Coûts de production plus élevés

Méthodes de refroidissement efficaces

Sur la base de mon expérience chez PTSMAKE, j'ai mis en œuvre diverses stratégies de refroidissement qui se sont avérées efficaces pour l'usinage du Ti-6Al-4V :

Application du liquide de refroidissement

Cette méthode traditionnelle reste efficace lorsqu'elle est correctement mise en œuvre :

| Type de liquide de refroidissement | Avantages | Meilleures applications |

|---|---|---|

| A base d'eau | Rentable, bon refroidissement | Usinage à usage général |

| A base d'huile | Meilleure lubrification, point d'éclair plus élevé | Opérations à grande vitesse |

| Synthétique | Excellente dissipation de la chaleur, fonctionnement propre | Usinage de précision |

Systèmes de refroidissement à haute pression

Le refroidissement à haute pression a révolutionné l'usinage du Ti-6Al-4V. Nous utilisons généralement des pressions allant de 70 à 140 bars, ce qui présente plusieurs avantages :

- Meilleure évacuation des copeaux

- Réduction des températures de coupe

- Amélioration de la durée de vie de l'outil (jusqu'à 50% d'augmentation)

- Amélioration de la qualité de la finition de la surface

Lubrification par quantité minimale (MQL)

La MQL constitue une alternative respectueuse de l'environnement :

- Utilise 50 à 500 ml/heure de lubrifiant

- Réduction de l'impact sur l'environnement

- Améliore la sécurité sur le lieu de travail

- Rentable pour certaines applications

Stratégies de contrôle des puces

Un contrôle efficace des copeaux est essentiel pour un usinage réussi du Ti-6Al-4V :

Géométrie de l'outil de coupe

La bonne géométrie de l'outil a un impact significatif sur la formation des copeaux :

| Fonctionnalité | Paramètres recommandés | Objectif |

|---|---|---|

| Angle d'inclinaison | 6-12 degrés positifs | Réduit les forces de coupe |

| Angle de décharge | 10-15 degrés | Empêche les frottements |

| Préparation des bords | Léger affûtage | Renforcement de l'arête de coupe |

Conception d'un brise-copeaux

Les brise-copeaux modernes aident à gérer la formation des copeaux :

- Empêche la formation de copeaux longs et continus

- Réduit l'accumulation de chaleur

- Améliore la finition de la surface

- Amélioration de la fiabilité des processus

Optimisation des paramètres du processus

La réussite de l'usinage du Ti-6Al-4V nécessite une attention particulière aux paramètres de coupe :

Vitesse de rotation et d'avance

| Type d'opération | Vitesse de coupe (m/min) | Vitesse d'avance (mm/tour) |

|---|---|---|

| Dégrossissage | 40-60 | 0.15-0.25 |

| Finition | 60-80 | 0.05-0.15 |

| Haut débit | 80-120 | 0.03-0.10 |

Considérations relatives à la profondeur de coupe

- Ebauche : 2-4 mm

- Semi-finition : 1-2mm

- Finition : 0,2-0,5 mm

Suivi et maintenance

Un contrôle régulier garantit des performances optimales :

- Contrôle de l'usure des outils toutes les 30 minutes

- Contrôles hebdomadaires de la concentration du liquide de refroidissement

- Entretien mensuel du système de pression

- Nettoyage quotidien du convoyeur à copeaux

Ces pratiques permettent de maintenir une qualité constante et de prévenir les problèmes inattendus au cours de la production.

Conseils de mise en œuvre

Pour des résultats optimaux, je recommande :

- Commencez par des paramètres de coupe prudents

- Surveiller de près les schémas d'usure des outils

- Régler la pression du liquide de refroidissement en fonction du type de fonctionnement

- Utiliser des brise-copeaux de conception appropriée pour les différentes opérations

- Maintenir une concentration constante du liquide de refroidissement

- Nettoyer régulièrement les machines pour éviter l'accumulation de copeaux

En suivant ces directives et en maintenant des stratégies de refroidissement et de contrôle des copeaux appropriées, vous pouvez obtenir d'excellents résultats dans l'usinage du Ti-6Al-4V tout en maximisant la durée de vie de l'outil et la qualité de la surface.

Quels sont les meilleurs liquides de refroidissement et méthodes de lubrification ?

Le choix d'un mauvais liquide de refroidissement ou d'une mauvaise méthode de lubrification peut entraîner de graves problèmes d'usinage. Un mauvais refroidissement peut entraîner l'usure de l'outil, des problèmes de finition de surface et des imprécisions dimensionnelles. Pire encore, une lubrification inadéquate peut provoquer une défaillance prématurée de l'outil et endommager la pièce, ce qui entraîne des retards de production coûteux et des pertes de matériaux.

La meilleure méthode de refroidissement et de lubrification dépend de votre application d'usinage spécifique. Les liquides de refroidissement hydrosolubles offrent d'excellentes propriétés de refroidissement et sont rentables pour les applications générales, tandis que les liquides de refroidissement à base d'huile offrent une lubrification supérieure pour les opérations exigeantes. Les systèmes à haute pression à travers l'outil offrent des résultats optimaux pour les matériaux difficiles à usiner tels que le Ti-6Al-4V.

Comprendre les différents types de liquides de refroidissement

La sélection de liquides de refroidissement appropriés a un impact significatif sur les résultats de l'usinage. L'expérience que j'ai acquise en travaillant avec différents matériaux chez PTSMAKE m'a permis d'identifier trois catégories principales de liquides de refroidissement :

Liquides de refroidissement solubles dans l'eau :

- Excellente dissipation de la chaleur

- Rentabilité

- Respect de l'environnement

- Adapté aux opérations à grande vitesse

- Nécessite un entretien régulier

Liquides de refroidissement à base d'huile :

- Propriétés lubrifiantes supérieures

- Meilleure protection contre la rouille

- Durée de vie plus longue de l'outil

- Coût plus élevé

- Plus difficile à nettoyer

Liquides de refroidissement synthétiques :

- Bon équilibre entre refroidissement et lubrification

- Durée de vie plus longue

- Meilleure résistance bactérienne

- Visibilité claire pendant l'usinage

- Plus cher au départ

Technologies de refroidissement avancées

La mise en œuvre de la refroidissement cryogénique7 a révolutionné l'usinage des matériaux difficiles. Cette technologie utilise des substances à très basse température, généralement de l'azote liquide, pour refroidir efficacement la zone de coupe.

Voici un tableau comparatif des différentes méthodes de refroidissement :

| Méthode de refroidissement | Avantages | Inconvénients | Meilleures applications |

|---|---|---|---|

| Refroidissement par inondation | Rentable, bon refroidissement général | Production de déchets, préoccupations environnementales | Opérations générales d'usinage |

| MQL (Minimum Quantity Lubrication) | Réduction de l'utilisation du liquide de refroidissement, respect de l'environnement | Capacité de refroidissement limitée | Coupe légère à moyenne |

| Refroidissement cryogénique | Excellent refroidissement, durée de vie prolongée de l'outil | Coût de mise en œuvre élevé, équipement spécial nécessaire | Matériaux haute performance |

| Refroidissement à travers l'outil | Distribution précise du liquide de refroidissement, meilleure évacuation des copeaux | Coût plus élevé de l'équipement | Forage de trous profonds, géométries complexes |

Systèmes de refroidissement à haute pression

Les systèmes d'arrosage à haute pression sont devenus de plus en plus importants dans l'usinage moderne. Ces systèmes offrent plusieurs avantages :

Rupture de puce améliorée

- Meilleur contrôle des copeaux dans les trous profonds

- Réduction du risque de recoupe des copeaux

- Amélioration de la qualité de la finition de la surface

Augmentation de la durée de vie des outils

- Meilleure dissipation de la chaleur

- Réduction des chocs thermiques

- Des conditions de coupe plus homogènes

Amélioration de la productivité

- Possibilité de vitesses de coupe plus élevées

- Réduction des temps de cycle

- Meilleure fiabilité des processus

Optimisation de l'application du liquide de refroidissement pour le Ti-6Al-4V

Lors de l'usinage d'alliages de titane tels que le Ti-6Al-4V, l'application d'un liquide de refroidissement approprié devient cruciale. Sur la base de notre expérience chez PTSMAKE, nous recommandons :

Réglages de la pression :

- 1000 PSI minimum pour les opérations générales

- 1500-2000 PSI pour une performance optimale

- Jusqu'à 3000 PSI pour les applications exigeantes

Sélection du liquide de refroidissement :

- Liquides de refroidissement semi-synthétiques à usage général

- Liquides de refroidissement à base d'huile pour les coupes lourdes

- Liquides de refroidissement synthétiques haute performance pour les opérations critiques

Techniques d'application :

- Plusieurs buses de refroidissement pour une meilleure couverture

- Synchronisation de l'arrosage avec la rotation de l'outil

- Contrôle régulier de la concentration du liquide de refroidissement

Entretien et considérations environnementales

Un bon entretien du liquide de refroidissement est essentiel pour des performances optimales :

Suivi régulier

- Vérifier les niveaux de concentration chaque semaine

- Contrôler les niveaux de pH

- Test de croissance bactérienne

- Vérifier l'absence d'huile de vidange

Impact sur l'environnement

- Utiliser des liquides de refroidissement biodégradables dans la mesure du possible

- Mettre en place des systèmes de recyclage

- Procédures d'élimination appropriées

- Entretien régulier de la filtration

Santé et sécurité

- Systèmes de ventilation appropriés

- Formation régulière des opérateurs

- Équipements de protection individuelle

- Procédures d'intervention en cas d'urgence

Dans l'environnement d'usinage d'aujourd'hui, le choix du bon liquide de refroidissement et de la bonne méthode de lubrification est crucial pour la réussite. En comprenant les différentes options disponibles et leurs applications spécifiques, vous pouvez optimiser vos processus d'usinage pour améliorer l'efficacité, la durée de vie des outils et la qualité des pièces. N'oubliez pas de tenir compte non seulement du coût initial, mais aussi des avantages à long terme et de l'impact sur l'environnement lorsque vous faites votre choix.

Quelles sont les meilleures pratiques en matière de gestion de l'usure des outils ?

Tous les machinistes connaissent la frustration liée aux défaillances inattendues des outils et aux problèmes de qualité dus à l'usure des outils de coupe. Dans nos opérations d'usinage CNC, en particulier lorsque nous travaillons avec des matériaux difficiles comme le Ti-6Al-4V, l'usure non gérée des outils peut entraîner des retards de production coûteux, des pièces mises au rebut et même des dommages à la machine. L'impact est encore plus grave lorsqu'il s'agit de composants aérospatiaux ou médicaux de grande valeur.

Une gestion efficace de l'usure des outils combine une surveillance proactive, une sélection stratégique des paramètres et des calendriers de remplacement opportuns. En mettant en œuvre des pratiques appropriées de gestion de l'usure des outils, les fabricants peuvent optimiser la durée de vie des outils, maintenir une qualité constante des pièces et réduire les coûts de production tout en maximisant le temps de fonctionnement des machines.

Comprendre les mécanismes d'usure des outils

Lors de l'usinage du Ti-6Al-4V, les outils sont soumis à plusieurs mécanismes d'usure. Le principal défi consiste à gérer usure de l'adhésif8Ce type d'usure est fréquent en raison de la forte réactivité chimique du titane. J'ai observé que ce type d'usure peut détériorer rapidement les arêtes de coupe, en particulier à des vitesses de coupe élevées.

L'usure des outils se manifeste généralement sous trois formes principales :

- Usure du flanc de la face de dépouille de l'outil

- Usure du cratère sur la face du râteau

- Usure de l'entaille à la ligne de profondeur de coupe

Mise en œuvre de systèmes de contrôle efficaces

Le contrôle régulier de l'usure des outils est essentiel pour maintenir la stabilité du processus. Je recommande de mettre en œuvre des méthodes de contrôle directes et indirectes :

| Méthode de contrôle | Application | Avantages |

|---|---|---|

| Inspection visuelle | Contrôles réguliers lors des arrêts programmés | Simple, rentable, retour d'information immédiat |

| Contrôle de la force | Mesure continue pendant la coupe | Détection de l'usure en temps réel, évitant les défaillances catastrophiques |

| Émission acoustique | Surveillance en ligne du processus de coupe | Détection précoce de la détérioration de l'outil |

| Analyse des vibrations | Contrôle continu pendant l'usinage | Identifie les conditions de coupe anormales |

Optimisation des paramètres de coupe

La sélection des paramètres de coupe appropriés a un impact significatif sur la durée de vie de l'outil. Sur la base de mon expérience de l'usinage du Ti-6Al-4V, je recommande :

Vitesse de coupe :

- Commencer par des vitesses prudentes (40-60 m/min)

- Ajustement en fonction du matériau de l'outil et du revêtement

- Contrôle de la température dans la zone de coupe

Vitesse d'alimentation :

- Maintien d'une formation homogène des copeaux

- Éviter les aliments légers qui favorisent les frottements

- Épaisseur cible du copeau en fonction de la géométrie de l'outil

Profondeur de coupe :

- Utiliser la profondeur maximale autorisée pour répartir l'usure

- Éviter, dans la mesure du possible, les passages multiples et peu profonds

- Tenir compte de la rigidité de l'outil et de la fixation de la pièce à usiner

Technologies avancées de revêtement

Les technologies modernes de revêtement ont révolutionné la gestion de l'usure des outils. Les revêtements les plus efficaces pour le Ti-6Al-4V sont les suivants :

- Revêtements PVD AlTiN pour une stabilité à haute température

- Revêtements multicouches pour une meilleure résistance à l'usure

- Revêtements nanocomposites pour une durée de vie prolongée des outils

Optimisation de la stratégie de refroidissement

L'application correcte du liquide de refroidissement est essentielle pour prolonger la durée de vie de l'outil :

Liquide de refroidissement à haute pression :

- Aide à l'évacuation des copeaux

- Réduit la température de coupe

- Améliore la durée de vie des outils jusqu'à 50%

Concentration du liquide de refroidissement :

- Maintenir la concentration de 8-10% pour une performance optimale

- Suivi et ajustement réguliers

- Contrôles de concentration hebdomadaires

Mise en œuvre des changements d'outils programmés

Une stratégie proactive de changement d'outils permet d'éviter les défaillances inattendues :

Changements dans le temps :

- Fixer des limites maximales de temps de coupe

- Prise en compte des propriétés des matériaux

- Tenir compte des schémas d'usure antérieurs

Changements liés à l'usure :

- Établir des critères d'usure pour le remplacement

- Utiliser des outils de mesure pour la vérification

- Documenter la progression de l'usure

Prévision de la durée de vie des outils basée sur des données

La fabrication moderne nécessite une prévision sophistiquée de la durée de vie des outils :

Analyse des données historiques :

- Suivi des performances de l'outil

- Identifier les schémas d'usure

- Établir des attentes de base en matière de durée de vie des outils

Modélisation prédictive :

- Utiliser des algorithmes d'apprentissage automatique

- Prendre en compte plusieurs variables

- Actualiser en permanence les prévisions

Considérations économiques

La gestion de l'usure des outils doit tenir compte de plusieurs facteurs :

| Facteur | Impact | Stratégie d'optimisation |

|---|---|---|

| Coût de l'outil | Dépenses directes | Achats en gros, négociations avec les fournisseurs |

| Temps d'arrêt des machines | Perte de production | Changements programmés pendant les pauses naturelles |

| Qualité Coût | Rebut et reprise | Remplacement proactif des outils |

| Coût du travail | Mise en place et suivi | Des procédures de changement efficaces |

Mise en œuvre des meilleures pratiques

Pour mettre en œuvre ces stratégies avec succès :

Établir des procédures opérationnelles normalisées :

- Critères clairs de changement d'outil

- Méthodes d'inspection documentées

- Programmes de formation pour les opérateurs

Tenir des registres détaillés :

- Données sur les performances de l'outil

- Porter des photos de progression

- Rapports d'analyse des coûts

Examen régulier et ajustement :

- Examens mensuels des performances

- Optimisation de la stratégie

- Intégration du retour d'information de l'équipe

Le succès de la gestion de l'usure des outils repose sur une approche systématique combinant la surveillance, l'optimisation et la maintenance proactive. En mettant en œuvre ces pratiques, les fabricants peuvent améliorer considérablement la durée de vie des outils, la qualité des pièces et l'efficacité opérationnelle globale.

Comment améliorer l'état de surface et la précision ?

Dans les secteurs de l'aérospatiale et de la médecine, l'obtention d'un état de surface et d'une précision parfaits pour les composants en Ti-6Al-4V n'est pas seulement un objectif, c'est une nécessité. J'ai vu de nombreux fabricants se débattre avec une qualité de surface irrégulière, ce qui entraîne des rejets et des retouches coûteux. Un mauvais état de surface n'affecte pas seulement la fonctionnalité du composant, mais peut également compromettre la sécurité des patients dans les applications médicales.

Pour améliorer l'état de surface et la précision de l'usinage du Ti-6Al-4V, il convient de se concentrer sur trois domaines clés : une sélection appropriée des outils avec des calendriers de remplacement réguliers, des paramètres de coupe optimisés et des techniques de finition post-usinage appropriées. Ces facteurs, associés à un contrôle de qualité rigoureux, garantissent des résultats constants et de haute qualité.

Comprendre les paramètres de l'état de surface

La qualité de l'état de surface est mesurée par rugosité de la surface9qui détermine les performances et la durabilité du composant. Voici ce qui l'affecte :

Sélection et état des outils

- Outils en carbure de tungstène affûtés et dotés d'un revêtement approprié

- Contrôle régulier de l'usure des outils

- Géométrie d'outil appropriée pour le Ti-6Al-4V

Paramètres de coupe

| Paramètres | Fourchette recommandée | Impact sur l'état de surface |

|---|---|---|

| Vitesse de coupe | 30-60 m/min | Des vitesses plus élevées peuvent améliorer la finition mais augmentent l'usure de l'outil |

| Vitesse d'alimentation | 0,1-0,2 mm/tour | Des avances plus faibles produisent généralement une meilleure finition |

| Profondeur de coupe | 0,5-2,0 mm | Des coupes plus légères réduisent les vibrations |

Minimiser la déviation de l'outil

La déviation de l'outil a un impact significatif sur la qualité de la finition de la surface. Je recommande ces approches :

- Utiliser des outils plus courts lorsque c'est possible

- Maintenir une bonne rigidité du porte-outil

- Mettre en œuvre des longueurs de sortie d'outil appropriées

- Sélectionner des outils présentant un rapport diamètre/longueur optimal

Stratégies de contrôle des vibrations

Le contrôle des vibrations est essentiel pour obtenir une finition de surface supérieure :

Entretien adéquat de la machine

- Inspection régulière de la broche

- Contrôles de la mise à niveau de la machine

- Vérification périodique de l'alignement

Configuration de la pièce

- Solutions de maintien rigide

- Extension minimale des installations

- Répartition uniforme de la pression de serrage

Techniques de coupe avancées

Pour obtenir une finition de surface optimale :

Usinage à grande vitesse (UGV)

- Réduit les forces de coupe

- Minimise la production de chaleur

- Améliore l'évacuation des copeaux

Broyage trochoïdal

- Maintien d'un engagement cohérent de l'outil

- Réduction de l'usure des outils

- Améliore la qualité de la surface

Méthodes de finition après usinage

Ces techniques permettent d'améliorer encore la qualité de la surface :

Finition mécanique

- Polissage

- Honage

- Rodage

Traitement chimique

- Passivation

- Nettoyage chimique

- Traitement de surface

Mesures de contrôle de la qualité

Mettre en œuvre un contrôle de qualité rigoureux :

Outils de mesure de surface

- Profilomètres

- Systèmes de mesure optique

- Vérification par CMM

Documentation du processus

- Enregistrement des paramètres

- Suivi de la durée de vie des outils

- Mesures de l'état de surface

Considérations environnementales

Contrôlez ces facteurs pour obtenir des résultats cohérents :

Contrôle de la température

- Maintenir une température ambiante stable

- Contrôle de la température du liquide de refroidissement

- Contrôle de la dilatation thermique

Gestion du liquide de refroidissement

- Utiliser une concentration appropriée de liquide de refroidissement

- Entretien régulier du liquide de refroidissement

- Systèmes de filtration appropriés

En accordant une attention particulière à ces aspects, j'ai toujours obtenu des valeurs Ra inférieures à 0,8 μm dans des composants en Ti-6Al-4V. N'oubliez pas que l'amélioration de l'état de surface est un processus itératif qui nécessite une surveillance et un ajustement constants. Chez PTSMAKE, nous avons mis au point des contrôles de processus complets qui garantissent des résultats reproductibles et de haute qualité répondant aux normes de l'industrie aérospatiale et médicale.

En appliquant correctement ces stratégies, les fabricants peuvent améliorer de manière significative la qualité de leur finition de surface tout en maintenant des tolérances serrées. L'essentiel est de comprendre la nature interdépendante de ces facteurs et de les traiter systématiquement plutôt qu'isolément.

Quelles sont les stratégies CNC efficaces pour le Ti-6Al-4V ?

L'usinage efficace du Ti-6Al-4V est devenu un défi important dans l'industrie manufacturière. De nombreux fabricants sont confrontés à une usure excessive des outils, à des coûts de production élevés et à une qualité de surface irrégulière lorsqu'ils travaillent avec cet alliage de titane résistant. Les propriétés de résistance à la chaleur qui le rendent précieux pour les applications aérospatiales et médicales font qu'il est exceptionnellement difficile de l'usiner efficacement.

Les stratégies CNC les plus efficaces pour le Ti-6Al-4V combinent l'usinage à grande vitesse avec des paramètres de coupe optimisés, des techniques de fraisage trochoïdal et des stratégies de parcours d'outils avancées. Ces méthodes, soutenues par des logiciels de surveillance et de simulation en temps réel, peuvent réduire l'usure de l'outil de 40% tout en améliorant la qualité de la finition de la surface.

Techniques d'usinage à grande vitesse

L'usinage à grande vitesse (UGV) a révolutionné notre approche du traitement du Ti-6Al-4V. La clé est de maintenir le bon équilibre entre la vitesse de coupe et la vitesse d'avance. J'ai constaté que l'utilisation d'outils modernes en carbure à des vitesses comprises entre 150 et 250 m/min permet d'obtenir des résultats optimaux. Les immersion radiale10 doit être soigneusement contrôlée afin d'éviter une accumulation excessive de chaleur.

Lors de la mise en œuvre de l'UGV pour le Ti-6Al-4V, il convient de tenir compte de ces paramètres critiques :

| Paramètres | Fourchette recommandée | Impact sur le processus |

|---|---|---|

| Vitesse de coupe | 150-250 m/min | Contrôle de la production de chaleur |

| Vitesse d'alimentation | 0,15-0,25 mm/dent | Affecte la durée de vie de l'outil |

| Profondeur de coupe | 0,5-2,0 mm | Influence la stabilité |

| Pression du liquide de refroidissement | 70+ bar | Gestion de la chaleur |

Stratégie de broyage trochoïdal

Le fraisage trochoïdal s'est avéré particulièrement efficace pour le Ti-6Al-4V. Cette technique implique un mouvement de coupe circulaire combiné à un mouvement vers l'avant, ce qui réduit l'engagement de l'outil et la production de chaleur. Nos tests montrent que cette approche peut prolonger la durée de vie de l'outil jusqu'à 300% par rapport aux méthodes conventionnelles.

Les principaux avantages sont les suivants :

- Forces de coupe réduites

- Meilleure évacuation des copeaux

- Usure plus régulière de l'outil

- Amélioration de la qualité de la finition de la surface

Optimisation dynamique des parcours d'outils

Les logiciels de FAO modernes permettent une optimisation dynamique du parcours de l'outil, qui ajuste la trajectoire de coupe en fonction des conditions du matériau. Cette approche permet de maintenir une épaisseur de copeau et un engagement de l'outil constants, ce qui est crucial pour la réussite de l'usinage du Ti-6Al-4V.

Lignes directrices pour la mise en œuvre :

- Régler l'angle d'engagement maximal à 110°.

- Maintien d'une charge constante de la puce

- Utiliser des mouvements d'entrée/sortie fluides

- Éviter les changements brusques de direction

Systèmes de surveillance en temps réel

La mise en œuvre d'une surveillance en temps réel est devenue essentielle pour la réussite de l'usinage du Ti-6Al-4V. Nous utilisons des capteurs avancés pour suivre :

- Forces de coupe

- Consommation électrique de la broche

- Modèles d'usure des outils

- Conditions thermiques

Ces données permettent d'éviter les défaillances catastrophiques de l'outil et garantissent une qualité constante des pièces.

Sélection et gestion des outils

Le choix d'un outil approprié a un impact considérable sur la réussite de l'usinage. Pour le Ti-6Al-4V, je recommande :

- Outils en carbure avec revêtement AlTiN

- Angles d'hélice variables pour la suppression des vibrations

- Arêtes de coupe tranchantes avec angles de coupe positifs

- Porte-outils rigides avec un faux-rond minimal

Stratégies de refroidissement

Un refroidissement efficace est crucial lors de l'usinage du Ti-6Al-4V. Les systèmes d'alimentation en liquide de refroidissement à haute pression doivent maintenir.. :

- Pression minimale de 70 bars

- Alignement direct de la buse sur la zone de coupe

- Débit suffisant pour l'évacuation des copeaux

- Contrôle constant de la température

Validation des processus par la simulation

Les logiciels de simulation FAO jouent un rôle essentiel dans la validation des stratégies d'usinage. Il aide à :

- Identifier les collisions potentielles

- Optimiser les paramètres de coupe

- Prévoir les schémas d'usure des outils

- Réduire le temps de préparation

Mesures de contrôle de la qualité

Maintenir une qualité constante dans l'usinage du Ti-6Al-4V :

- Mesures régulières de l'usure des outils

- Contrôles de la rugosité de surface en cours de processus

- Vérification dimensionnelle

- Analyse de la structure des matériaux

Cette approche globale de l'usinage du Ti-6Al-4V a toujours donné des résultats supérieurs dans nos opérations. En mettant soigneusement en œuvre ces stratégies et en maintenant un contrôle strict des processus, nous avons obtenu des améliorations significatives de la productivité et de la qualité des pièces.

Comment éviter les erreurs courantes dans l'usinage du titane ?

Les erreurs d'usinage du titane peuvent rapidement se transformer en cauchemars coûteux. J'ai été témoin d'innombrables projets qui ont déraillé à cause de bris d'outils, de pièces mises au rebut et d'une usure excessive des outils. Lorsqu'un seul composant en titane peut coûter des milliers de dollars, ces erreurs ne sont pas seulement frustrantes - ce sont des désastres qui brisent le budget et qui peuvent avoir un impact sérieux sur vos résultats.

La clé d'un usinage réussi du titane réside dans trois domaines critiques : la sélection correcte des outils, l'optimisation des paramètres de coupe et la gestion efficace du liquide de refroidissement. En maîtrisant ces principes fondamentaux et en comprenant les pièges courants, les fabricants peuvent réduire considérablement les erreurs et obtenir des résultats cohérents et de haute qualité.

Problèmes liés à la sélection d'outils inappropriés

Le choix de l'outil est crucial lors de l'usinage du titane. Un mauvais choix d'outil peut entraîner une usure prématurée et un mauvais état de surface. Voici ce que je recommande :

- Utiliser des outils en carbure avec des revêtements multicouches

- Choisir des outils avec des angles de coupe positifs

- Choisir des outils de plus grand diamètre lorsque c'est possible

- Assurer une bonne rigidité du porte-outil

L'essentiel est de comprendre que les propriétés du titane caractéristiques de l'écrouissage11 nécessitent des géométries d'outils spécifiques. Je recommande toujours d'utiliser des outils spécialement conçus pour le titane, même s'ils coûtent plus cher au départ.

Erreurs sur les paramètres de coupe

Les paramètres de coupe incorrects font partie des problèmes les plus fréquents que je rencontre. Voici une présentation détaillée des paramètres optimaux :

| Paramètres | Fourchette recommandée | Erreur courante |

|---|---|---|

| Vitesse de coupe | 150-250 SFM | Vitesse trop élevée |

| Vitesse d'alimentation | 0,004-0,008 IPR | Alimentation excessive |

| Profondeur de coupe | 0.040-0.080 pouces | Coupes trop profondes |

| Engagement de l'outil | 15-30% de diamètre | Coupes en pleine largeur |

Erreurs d'application du liquide de refroidissement

Une bonne gestion du liquide de refroidissement est essentielle à la réussite de l'usinage du titane. J'ai identifié ces erreurs courantes liées au liquide de refroidissement :

- Pression insuffisante du liquide de refroidissement

- Concentration incorrecte du liquide de refroidissement

- Mauvaise méthode d'acheminement du liquide de refroidissement

- Entretien inadéquat du liquide de refroidissement

Pour répondre à ces questions, je recommande

- Utilisation de systèmes de refroidissement à haute pression (1000+ PSI)

- Maintien d'une bonne concentration de liquide de refroidissement (8-10%)

- Mise en œuvre de la distribution de liquide de refroidissement à travers l'outil

- Entretien régulier du système de refroidissement

Erreurs de stratégie en matière de parcours d'outils

Une mauvaise stratégie de trajectoire de l'outil peut entraîner une défaillance catastrophique. Voici quelques éléments clés à prendre en compte :

- Éviter les changements brusques de direction

- Maintenir une charge de copeaux constante

- Utiliser des techniques de fraisage trochoïdal

- Mettre en œuvre des stratégies d'entrée et de sortie appropriées

Questions relatives au contrôle de la température

La gestion de la production de chaleur est cruciale dans l'usinage du titane. Les erreurs courantes liées à la température sont les suivantes :

- Temps de refroidissement insuffisant entre les passages

- Absence de contrôle de la température

- Mauvaise évacuation des copeaux

- Ventilation inadéquate du lieu de travail

Contrôle de la qualité

Le contrôle de la qualité est essentiel à la réussite de l'usinage du titane. Il s'agit de domaines critiques souvent négligés :

- Contrôle régulier de l'usure des outils

- Contrôle des dimensions en cours de fabrication

- Contrôle de l'état de surface

- Vérification de l'étalonnage des machines

Problèmes de configuration de la machine

Il est essentiel de régler correctement la machine. Voici quelques éléments clés à prendre en compte :

- Maintien rigide de la pièce

- Dépassement d'outil minimisé

- Entretien adéquat de la machine

- Alignement précis des outils

Les meilleures pratiques pour réussir

Sur la base de mon expérience, voici des stratégies éprouvées pour réussir l'usinage du titane :

- Commencez par des paramètres de coupe prudents

- Contrôler régulièrement l'usure des outils

- Maintenir un débit correct du liquide de refroidissement

- Utiliser des mesures de sécurité appropriées

- Documenter les paramètres de réussite

- Former correctement les opérateurs

Exigences en matière de maintenance préventive

Un entretien régulier est essentiel pour obtenir des résultats constants :

- Inspection quotidienne des machines

- Contrôle hebdomadaire du système de refroidissement

- Vérification mensuelle de l'étalonnage

- Maintenance préventive trimestrielle

Considérations sur l'impact économique

Il est essentiel de comprendre les implications financières des erreurs d'usinage du titane :

- Coûts de remplacement des outils

- Dépenses liées aux déchets matériels

- Temps d'arrêt de la production

- Coûts du contrôle de la qualité

- Manque d'efficacité de la main-d'œuvre

Chez PTSMAKE, nous avons mis au point des procédures complètes pour éviter ces erreurs courantes. Nous comprenons qu'un usinage du titane réussi exige une attention aux détails, une planification adéquate et une exécution cohérente. En suivant ces lignes directrices et en conservant une documentation appropriée, les fabricants peuvent réduire considérablement les erreurs et améliorer leurs opérations d'usinage du titane.

Ces stratégies se sont avérées efficaces dans diverses applications, des composants aérospatiaux aux implants médicaux. N'oubliez pas que pour réussir l'usinage du titane, il ne suffit pas d'avoir le bon équipement, il faut aussi comprendre et mettre en œuvre les procédures adéquates de manière cohérente.

Quels sont les coûts à prendre en compte pour l'usinage du Ti-6Al-4V ?

L'usinage du Ti-6Al-4V est devenu un défi important pour de nombreux fabricants, y compris pour mes clients chez PTSMAKE. Les taux d'usure élevés des outils et les vitesses de coupe lentes augmentent considérablement les coûts de production. J'ai vu de nombreuses entreprises lutter pour trouver un équilibre entre les exigences de qualité et les contraintes budgétaires, ce qui entraîne souvent des retards dans les projets et des dépassements de budget.

Les considérations de coût pour l'usinage du Ti-6Al-4V concernent principalement les dépenses d'outillage, le temps d'usinage et les déchets de matériaux. Toutefois, ces coûts peuvent être gérés efficacement grâce à l'optimisation des paramètres de coupe, à la sélection adéquate des outils et à des stratégies d'usinage efficaces. D'après notre expérience, la mise en œuvre de ces approches peut réduire les coûts globaux de 20 à 30%.

Comprendre les éléments de coût

Les coûts d'usinage du Ti-6Al-4V peuvent être décomposés en plusieurs éléments clés. Chez PTSMAKE, nous avons constaté que la structure du coût total suit généralement cette répartition :

| Élément de coût | Pourcentage | Principaux facteurs d'influence |

|---|---|---|

| Outillage | 35% | Taux d'usure de l'outil, paramètres de coupe |

| Le temps des machines | 30% | Vitesse de coupe, vitesse d'avance |

| Matériau | 25% | Taux d'achat en vol, taux de rebut |

| Travail | 10% | Compétence de l'opérateur, temps de préparation |

Optimisation de la durée de vie des outils

Le mécanisme d'usure de l'outil12 dans l'usinage du Ti-6Al-4V a un impact significatif sur les coûts globaux. Je recommande ces approches spécifiques pour prolonger la durée de vie des outils :

- Utilisation de vitesses de coupe appropriées (typiquement 30-60 m/min)

- Maintien d'une formation homogène des copeaux

- Application de liquide de refroidissement à haute pression

- Sélection des revêtements d'outils appropriés

Stratégies d'usinage avancées

Pour réduire les coûts d'usinage tout en maintenant la qualité des pièces, nous mettons en œuvre plusieurs stratégies avancées :

- Fraisage trochoïdal pour les poches profondes

- Planification optimisée des parcours d'outils

- Reconnaissance automatisée des caractéristiques

- Solutions de fixation intelligentes

Amélioration de l'utilisation des matériaux

L'utilisation efficace des matériaux est cruciale pour la réduction des coûts. Voici comment nous optimisons l'utilisation des matériaux :

- Stratégies de découpage en forme de filet

- Imbrication optimale des pièces

- Examen minutieux de la taille des stocks

- Réutilisation des coupures lorsque cela est possible

Avantages de l'automatisation des processus

L'automatisation de l'usinage du Ti-6Al-4V offre plusieurs avantages en termes de coûts :

- Réduction des coûts de main-d'œuvre

- Qualité constante de la production

- Augmentation de l'utilisation des machines

- Temps de préparation réduits

Optimisation de la stratégie de refroidissement

Un refroidissement adéquat influe considérablement sur la durée de vie de l'outil et l'efficacité de l'usinage :

- Refroidissement à haute pression à travers l'outil

- Refroidissement cryogénique pour des applications spécifiques

- Concentration optimisée du liquide de refroidissement

- Entretien régulier du liquide de refroidissement

Intégration du contrôle de la qualité

Tout en se concentrant sur la réduction des coûts, le maintien de la qualité est primordial :

- Contrôle en cours de fabrication

- Systèmes de mesure automatisés

- Contrôle statistique des processus

- Contrôle en temps réel

Suivi et analyse des coûts

J'ai constaté que la mise en œuvre de systèmes solides de suivi des coûts permet d'identifier les possibilités d'amélioration :

- Suivi des coûts en temps réel

- Analyse des paramètres de performance

- Audits réguliers des processus

- Programmes d'amélioration continue

Documentation et formation

Une documentation appropriée et la formation des opérateurs contribuent à la réduction des coûts :

- Procédures opérationnelles standard

- Lignes directrices en matière de bonnes pratiques

- Amélioration régulière des compétences

- Sessions de partage des connaissances

Possibilités futures de réduction des coûts

À l'avenir, plusieurs technologies émergentes promettent de nouvelles réductions de coûts :

- Optimisation de l'usinage par l'IA

- Matériaux d'outils avancés

- Procédés de fabrication hybrides

- Simulation de jumeaux numériques

En mettant en œuvre ces stratégies chez PTSMAKE, nous avons aidé nos clients à réaliser des réductions de coûts significatives dans leurs opérations d'usinage du Ti-6Al-4V. La clé est de maintenir une approche équilibrée qui prend en compte tous les facteurs de coût tout en assurant une qualité de production constante. N'oubliez pas que l'optimisation des coûts est un processus continu qui nécessite un contrôle et un ajustement réguliers de vos stratégies d'usinage.

Quelles sont les tendances futures de l'usinage du titane que vous devriez connaître ?

L'évolution rapide des technologies d'usinage du titane a poussé de nombreux fabricants à s'efforcer de suivre le rythme. Avec l'apparition constante de nouveaux outils de coupe, de matériaux avancés et de solutions numériques, il devient de plus en plus difficile de déterminer quelles sont les innovations qui comptent vraiment. Le risque de se laisser distancer par ses concurrents ou d'investir dans la mauvaise technologie empêche beaucoup d'entre nous de dormir.

L'avenir de l'usinage du titane sera façonné par cinq tendances clés : les matériaux d'outils de coupe avancés, les processus de fabrication hybrides, l'optimisation pilotée par l'IA, les systèmes de surveillance intelligents et les pratiques d'usinage durables. Ces développements promettent de renforcer l'efficacité, de réduire les coûts et d'améliorer considérablement la qualité des pièces.

Matériaux avancés pour outils de coupe

Le développement d'outils de coupe de nouvelle génération révolutionne la façon dont nous usinons le titane. J'ai observé des améliorations significatives de la durée de vie des outils et des performances de coupe grâce à l'introduction de nouvelles technologies de revêtement. Un développement particulièrement prometteur est l'utilisation de revêtements multicouches nanostructurés13 sur les outils de coupe.

Les développements en cours sont les suivants :

| Type de revêtement | Avantages | Applications |

|---|---|---|

| Diamant PVD | Durée de vie prolongée de l'outil, réduction des frottements | Usinage à grande vitesse |

| A base de céramique | une meilleure résistance thermique | Coupe robuste |

| Nano-composite | Meilleure résistance à l'usure | Usinage de précision |

Procédés de fabrication hybrides

L'intégration de la fabrication additive et soustractive crée de nouvelles possibilités pour la production de pièces en titane. Cette approche combine les avantages de l'impression 3D et de l'usinage traditionnel :

- Réduction des déchets de matériaux

- Capacités de géométrie complexe

- Cycles de production plus rapides

- Réduction des coûts de production

Optimisation pilotée par l'IA

L'intelligence artificielle transforme l'usinage du titane :

- Optimisation des paramètres de coupe en temps réel

- Planification de la maintenance prédictive

- Automatisation du contrôle de la qualité

- Contrôle de l'usure des outils

Ces systèmes peuvent analyser de grandes quantités de données d'usinage afin d'optimiser automatiquement les conditions de coupe, ce qui permet d'obtenir de meilleurs résultats :

| Bénéfice | Impact |

|---|---|

| Augmentation de la productivité | 25-40% |

| Prolongation de la durée de vie des outils | 30-50% |

| Amélioration de la qualité | 15-30% |

Systèmes de surveillance intelligents

La mise en œuvre des principes de l'industrie 4.0 a conduit au développement de solutions de surveillance sophistiquées :

Technologie des jumeaux numériques

- Simulation de processus en temps réel

- Optimisation des performances

- Analyse prédictive

Intégration des capteurs

- Contrôle de la force de coupe

- Contrôle de la température

- Analyse des vibrations

Pratiques d'usinage durables

Les considérations environnementales deviennent de plus en plus importantes dans l'usinage du titane :

Lubrification par quantité minimale (MQL)

- Réduction de l'utilisation du liquide de refroidissement

- Réduction de l'impact sur l'environnement

- Amélioration de la sécurité sur le lieu de travail

Efficacité énergétique

- Gestion intelligente de l'énergie

- Optimisation de l'utilisation des machines

- Réduction de l'empreinte carbone

Intégration et automatisation des processus

L'avenir de l'usinage du titane réside dans une intégration sans faille :

Systèmes de fabrication connectés

- Manutention automatisée

- Contrôle de qualité intégré

- Ajustement du processus en temps réel

Fabrication en nuage

- Capacités de surveillance à distance

- Prise de décision fondée sur des données

- Fabrication en collaboration

Implications économiques

Ces avancées technologiques remodèlent l'économie de l'usinage du titane :

| Facteur | Impact |

|---|---|

| Investissement initial | Plus élevé |

| Coûts de fonctionnement | Plus bas |

| Productivité | Augmenté |

| Qualité | Améliorée |

Mon expérience chez PTSMAKE m'a permis de constater que ces tendances ont déjà un impact sur notre industrie. Si l'investissement initial dans ces technologies peut être important, les avantages à long terme en termes de productivité, de qualité et de réduction des coûts les rendent indispensables pour rester compétitif.

À l'avenir, je pense que la mise en œuvre réussie de ces technologies nécessitera :

- Développement de la main-d'œuvre qualifiée

- Investissements technologiques stratégiques

- Amélioration continue des processus

- Des partenariats solides avec les fournisseurs

L'avenir de l'usinage du titane s'oriente vers des processus de fabrication plus intégrés, plus intelligents et plus durables. En comprenant ces tendances et en s'y adaptant, les fabricants peuvent se positionner pour réussir sur un marché de plus en plus concurrentiel.

Comprendre la microstructure pour améliorer les performances et la sélection des matériaux dans les applications d'ingénierie. ↩

Découvrez les difficultés spécifiques liées à l'usinage du titane grade 5 pour améliorer l'efficacité de la production. ↩

Découvrez des solutions d'outils modernes pour améliorer les performances et l'efficacité de l'usinage du titane. ↩

Comprendre l'écrouissage en Ti-6Al-4V pour améliorer la précision de l'usinage et la longévité de l'outil. ↩

Comprendre le MRR pour améliorer l'efficacité et la productivité de l'usinage. ↩

Comprendre la conductivité thermique permet d'améliorer l'efficacité de la coupe et de réduire l'usure des outils pendant l'usinage. ↩

Ce site web offre des informations détaillées sur la technologie du refroidissement cryogénique, ce qui en fait un outil idéal pour les chercheurs et les ingénieurs qui souhaitent explorer ses applications et ses principes. ↩

La compréhension de l'usure des adhésifs permet de prévenir les défaillances des outils et d'améliorer la qualité de l'usinage. ↩

Apprenez comment la rugosité de surface affecte les performances et la durabilité pour améliorer les résultats de l'usinage. ↩

Découvrez des techniques d'usinage efficaces pour une meilleure efficacité et une réduction de l'usure des outils. ↩

Cette caractéristique rend le titane particulièrement difficile à usiner, car le matériau devient de plus en plus résistant à la coupe au fur et à mesure que l'usinage progresse. ↩

Découvrez comment la gestion de l'usure des outils peut entraîner des économies significatives dans les processus d'usinage. ↩

Découvrez les innovations clés qui façonnent l'usinage du titane pour une efficacité et une compétitivité accrues. ↩