Avez-vous du mal à trouver le bon matériau pour vos composants soumis à de fortes contraintes ? De nombreux ingénieurs se heurtent à l'échec des alliages standard lorsque les applications exigent une solidité exceptionnelle associée à une résistance à la corrosion. Les applications aérospatiales et médicales critiques ne peuvent pas se permettre de compromis sur les matériaux.

L'acier inoxydable 455 est un acier inoxydable martensitique durcissant par précipitation, connu pour sa très grande solidité, son excellente résistance à la corrosion et sa bonne usinabilité. Il contient du chrome, du nickel, du cuivre et du molybdène, ce qui le rend idéal pour les applications aérospatiales, médicales et mécaniques de haute performance.

Au cours des années passées chez PTSMAKE, j'ai beaucoup travaillé avec l'acier inoxydable 455 pour des clients exigeant des performances exceptionnelles. La particularité de cet alliage réside dans sa combinaison unique de solidité et de résistance à la corrosion, que peu de matériaux peuvent égaler. Si vous envisagez d'utiliser ce matériau pour votre prochain projet, continuez à lire pour découvrir sa composition, ses propriétés et les applications idéales qui pourraient le rendre parfait pour vos besoins spécifiques.

Quelle est la différence entre Custom 455 et 465 ?

Avez-vous déjà eu du mal à choisir entre les alliages d'acier inoxydable Custom 455 et 465 pour votre projet d'ingénierie critique ? La confusion est réelle - avec des noms et des propriétés similaires, une mauvaise sélection peut entraîner des problèmes de performance, un gaspillage de matériaux et des retards coûteux.

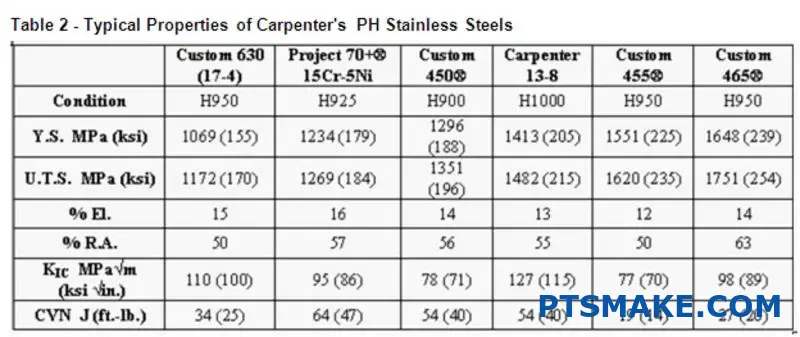

Custom 455 et 465 sont tous deux des alliages d'acier inoxydable à durcissement par précipitation, mais ils diffèrent considérablement en termes de résistance, de résistance à la corrosion et de propriétés d'usinage. Le Custom 455 offre une meilleure usinabilité et une résistance modérée, tandis que le Custom 465 offre une résistance supérieure, une résistance à la corrosion et une résistance à la chaleur à un coût plus élevé.

Comprendre le durcissement par précipitation des aciers inoxydables

Avant de se pencher sur les différences spécifiques entre les Custom 455 et 465, il est important de comprendre ce qui fait la spécificité de ces matériaux. Tous deux appartiennent à la famille des aciers inoxydables à durcissement par précipitation (PH) - une classe unique d'alliages qui associe une excellente résistance à la corrosion à des propriétés mécaniques impressionnantes.

Ce qui distingue ces alliages, c'est leur capacité à être durcis par un simple processus de traitement thermique plutôt que par les méthodes traditionnelles de trempe et de revenu utilisées pour les autres aciers. Ce procédé durcissement par précipitation1 crée des particules microscopiques dans la structure du métal qui renforcent le matériau tout en maintenant une bonne ductilité.

Chez PTSMAKE, nous avons usiné des composants Custom 455 et 465 pour des clients des secteurs de l'aérospatiale et de la défense, ce qui m'a permis d'acquérir une connaissance pratique des performances de ces matériaux dans des applications réelles.

Comparaison de la composition chimique

La composition chimique de ces alliages révèle des différences essentielles qui influencent leurs performances :

| Élément | Custom 455 (%) | Custom 465 (%) |

|---|---|---|

| Chrome | 11.0-12.5 | 11.0-12.5 |

| Nickel | 7.5-9.5 | 10.8-11.2 |

| Titane | 0.8-1.4 | 1.5-1.8 |

| Molybdène | 0,5 max | 0.75-1.25 |

| Cuivre | 1.5-2.5 | 0,5 max |

| Niobium (Columbium) | 0.10-0.50 | 0.30-0.60 |

| Carbone | 0,05 max | 0,02 max |

Ces différences de composition, bien qu'apparemment minimes, ont un impact significatif sur les propriétés des alliages. Par exemple, la teneur plus élevée en nickel et en titane du Custom 465 contribue à améliorer sa solidité et sa résistance à la corrosion.

Propriétés mécaniques

Résistance et dureté

Le Custom 465 offre une résistance supérieure à celle du Custom 455 :

| Propriété | Custom 455 | Sur mesure 465 |

|---|---|---|

| Résistance ultime à la traction | 180-200 ksi (1241-1379 MPa) | 220-240 ksi (1517-1655 MPa) |

| Limite d'élasticité | 150-175 ksi (1034-1207 MPa) | 200-210 ksi (1379-1448 MPa) |

| Dureté (Rockwell C) | 40-47 HRC | 48-52 HRC |

La résistance supérieure du Custom 465 le rend idéal pour les composants critiques de l'aérospatiale pour lesquels un rapport résistance/poids maximal est essentiel. Au cours d'un projet récent chez PTSMAKE, nous avons fabriqué des composants de trains d'atterrissage à l'aide de Custom 465 qui ont obtenu des résultats exceptionnels lors de tests de contraintes extrêmes.

Ténacité et ductilité

Alors que le Custom 465 offre une plus grande résistance, le Custom 455 offre généralement une meilleure ductilité :

- Custom 455 : Élongation de 10-12%

- Personnalisé 465 : Élongation de 8-10%

Cette différence peut sembler minime, mais elle est significative pour les applications nécessitant un formage ou pour lesquelles l'absorption des chocs est importante.

Résistance à la corrosion

Les deux alliages offrent une bonne résistance à la corrosion, mais le Custom 465 est généralement plus performant que le Custom 455 dans les environnements difficiles :

- Custom 455 : Bonne résistance à la corrosion atmosphérique et aux acides doux

- Custom 465 : Excellente résistance à la corrosion fissurante sous contrainte et à la piqûre dans les environnements d'eau salée

J'ai observé cette différence de première main en testant des composants marins. Les pièces en Custom 465 ont conservé leur intégrité après une exposition prolongée à l'eau salée, tandis que les pièces en Custom 455 ont montré des signes précoces de corrosion aux points de contrainte.

Caractéristiques de l'usinage et de la fabrication

Usinabilité

Le Custom 455 est généralement plus facile à usiner que le Custom 465 :

| Caractéristique | Custom 455 | Sur mesure 465 |

|---|---|---|

| Usure des outils | Modéré | Haut |

| Vitesse de coupe | 90-120 sfm | 70-100 sfm |

| Finition de la surface | Excellent | Bon |

Chez PTSMAKE, nous ajustons généralement nos paramètres d'usinage CNC en fonction de l'alliage avec lequel nous travaillons. Le Custom 465 nécessite des changements d'outils plus fréquents et des vitesses de coupe plus lentes pour maintenir la précision dimensionnelle.

Traitement thermique

Ces deux alliages nécessitent un traitement thermique spécifique pour obtenir des propriétés optimales :

- Custom 455 : Recuit de mise en solution à 1500°F (816°C), vieillissement à 900-1050°F (482-566°C)

- Custom 465 : Recuit de mise en solution à 1700-1750°F (927-954°C), vieillissement à 950-1050°F (510-566°C)

La température de recuit de mise en solution plus élevée du Custom 465 nécessite un équipement de traitement thermique plus sophistiqué et des contrôles de processus plus stricts.

Considérations sur les coûts

Le Custom 465 est généralement vendu avec une prime de 15-25% par rapport au Custom 455 pour les raisons suivantes :

- Processus de fabrication plus complexe

- Teneur plus élevée en éléments d'alliage (en particulier le nickel)

- Demande accrue d'applications à haute performance

Pour les projets sensibles aux coûts où une résistance extrême n'est pas requise, le Custom 455 offre souvent une meilleure proposition de valeur tout en conservant de bonnes caractéristiques de performance.

Qu'est-ce que l'acier charpentier 455 ?

Vous êtes-vous déjà senti frustré lors de la sélection de l'acier approprié pour les composants critiques de l'aérospatiale ou de la médecine ? Vous êtes-vous déjà demandé pourquoi certains matériaux peuvent résister à des conditions extrêmes alors que d'autres connaissent des défaillances catastrophiques ? Trouver l'équilibre parfait entre solidité, résistance à la corrosion et usinabilité peut s'apparenter à la recherche d'une licorne.

L'acier 455 Carpenter est un acier inoxydable de première qualité à durcissement par précipitation, connu pour sa solidité exceptionnelle, son excellente résistance à la corrosion et sa bonne usinabilité. Cet alliage martensitique atteint des propriétés mécaniques exceptionnelles grâce à un processus de traitement thermique simple, sans nécessiter de techniques de fabrication complexes.

Composition et propriétés de l'acier 455 Carpenter

L'acier 455 Carpenter appartient à la famille des aciers inoxydables durcissant par précipitation. Ce qui le distingue des aciers inoxydables conventionnels, c'est sa composition chimique unique. L'alliage contient des quantités soigneusement équilibrées de chrome, de nickel, de cuivre et de niobium (columbium), qui contribuent à ses propriétés particulières.

La composition chimique typique de l'acier 455 Carpenter est la suivante :

| Élément | Pourcentage (%) |

|---|---|

| Chrome | 11.0-12.5 |

| Nickel | 7.5-9.5 |

| Cuivre | 1.5-2.5 |

| Niobium (Columbium) | 0.10-0.50 |

| Molybdène | 0,50 max |

| Carbone | 0,05 max |

| Silicium | 0,50 max |

| Manganèse | 0,50 max |

Cette composition spécifique confère à l'acier 455 Carpenter sa combinaison distinctive de propriétés mécaniques, en particulier après le traitement thermique approprié. L'alliage présente une excellente résistance à la traction (jusqu'à 200 ksi ou 1379 MPa), une bonne ductilité et une résistance impressionnante à la corrosion.

Le processus de traitement thermique

L'un des aspects les plus intéressants de l'acier 455 Carpenter est son processus de traitement thermique relativement simple. Contrairement à de nombreux matériaux à haute résistance qui nécessitent des processus complexes en plusieurs étapes, l'acier 455 peut atteindre des propriétés optimales grâce à un processus de vieillissement simple.

La procédure standard de traitement thermique comprend

- Recuit de mise en solution à environ 1900°F (1038°C)

- Refroidissement de l'air jusqu'à la température ambiante

- Durcissement par vieillissement à 482°C (900°F) pendant 4 heures

- Refroidissement de l'air jusqu'à la température ambiante

Cette séquence de traitement thermique permet la formation de fines précipités2 à l'intérieur de la matrice martensitique, ce qui améliore considérablement la résistance du matériau sans compromettre sa ténacité ou sa résistance à la corrosion.

Applications dans les industries critiques

D'après l'expérience que j'ai acquise en travaillant avec des fabricants de matériel aérospatial et médical à PTSMAKE, l'acier 455 Carpenter excelle dans les applications exigeantes où l'échec n'est pas une option.

Aérospatiale et défense

Dans le secteur aérospatial, l'acier 455 Carpenter joue un rôle crucial :

- Composants structuraux pour cadres d'avions

- Composants du train d'atterrissage

- Fixations et raccords soumis à de fortes contraintes

- Pièces de moteur-fusée

- Composants d'avions militaires

La capacité du matériau à conserver sa résistance à des températures élevées (jusqu'à environ 600°F/316°C) le rend particulièrement adapté à ces applications.

Dispositifs médicaux

La biocompatibilité et l'excellente résistance à la corrosion de l'acier 455 Carpenter en font un choix privilégié pour.. :

- Instruments chirurgicaux

- Implants orthopédiques

- Outils dentaires

- Attaches médicales

Autres applications à haute performance

La polyvalence du 455 s'étend à d'autres industries :

- Équipements pétroliers et gaziers

- Composants marins

- Pièces automobiles de haute performance

- Articles de sport (en particulier les composants des clubs de golf)

Considérations relatives à l'usinage

Lors de la fabrication de composants en acier 455 Carpenter, il est essentiel d'utiliser des techniques d'usinage appropriées. Notre expérience de la fabrication chez PTSMAKE nous a permis de constater ce qui suit :

- C'est à l'état recuit de mise en solution que le matériau est le plus facilement usinable

- L'outillage en carbure donne généralement les meilleurs résultats.

- Des vitesses de coupe et des avances modérées permettent de maintenir la durée de vie de l'outil.

- Un refroidissement adéquat est essentiel pour éviter l'écrouissage.

L'usinage CNC de l'acier 455 Carpenter nécessite une expertise et des stratégies d'outillage appropriées. Les caractéristiques d'écrouissage du matériau doivent être gérées avec soin pour obtenir des résultats optimaux.

Avantages par rapport aux alliages similaires

L'acier 455 Carpenter offre plusieurs avantages par rapport aux aciers inoxydables similaires à durcissement par précipitation :

| Fonctionnalité | 455 Acier de charpentier | 17-4 PH | 15-5 PH |

|---|---|---|---|

| Résistance ultime à la traction | Jusqu'à 200 ksi | Jusqu'à 170 ksi | Jusqu'à 180 ksi |

| Résistance à la corrosion | Excellent | Bon | Bon |

| Solidité | Haut | Modéré | Modéré |

| Usinabilité | Bon | Bon | Bon |

| Traitement thermique | Vieillissement simple | Multi-étapes | Multi-étapes |

Cette combinaison de propriétés fait de l'acier 455 Carpenter le matériau de choix pour les applications où une résistance maximale doit être équilibrée avec une bonne résistance à la corrosion et une bonne aptitude à la fabrication.

Considérations sur les coûts

Si l'acier 455 Carpenter offre des performances exceptionnelles, son prix est plus élevé que celui des aciers inoxydables conventionnels. Toutefois, dans les applications critiques où l'échec n'est pas envisageable, l'investissement est généralement justifié par les propriétés et la fiabilité supérieures du matériau.

Chez PTSMAKE, nous aidons nos clients à analyser le coût total de possession plutôt que les seuls coûts des matériaux. Si l'on tient compte de la réduction de la maintenance, de l'allongement de la durée de vie et de l'amélioration des performances, le 455 s'avère souvent être la solution la plus rentable pour les applications exigeantes.

Quelles sont les propriétés du Custom 455 ?

Avez-vous déjà eu du mal à trouver l'équilibre parfait entre la solidité et la résistance à la corrosion dans un alliage d'acier inoxydable pour vos projets critiques ? La frustration liée au fait de compromettre une propriété au profit d'une autre peut entraîner des défaillances matérielles coûteuses et des retards de projet qui vous empêchent de dormir.

Le Custom 455 est un alliage d'acier inoxydable durcissant par précipitation, connu pour sa combinaison exceptionnelle d'ultra-haute résistance, d'excellente résistance à la corrosion et de bonne fabricabilité. Il atteint des résistances à la traction allant jusqu'à 1700 MPa tout en conservant sa ténacité et sa stabilité dimensionnelle pendant le traitement thermique.

Propriétés mécaniques des produits sur mesure 455

L'acier inoxydable Custom 455 se distingue par ses caractéristiques mécaniques remarquables, ce qui en fait un choix privilégié pour les applications exigeantes. Après un traitement thermique approprié, cet alliage présente des valeurs de résistance impressionnantes que peu d'autres aciers inoxydables peuvent égaler.

La résistance à la traction du Custom 455 est généralement comprise entre 1500 et 1700 MPa (220-250 ksi) à l'état complètement vieilli. Sa limite d'élasticité est tout aussi impressionnante, se situant généralement entre 1380 et 1520 MPa (200-220 ksi). Ce qui rend ce matériau particulièrement intéressant, c'est qu'il atteint ces niveaux de résistance tout en conservant une bonne ductilité, avec des valeurs d'allongement de 6-10%.

D'après mon expérience avec les clients de l'aérospatiale et de la défense chez PTSMAKE, cette combinaison de propriétés fait du Custom 455 un produit idéal pour les composants qui nécessitent à la fois une haute résistance mécanique et une résistance à la rupture fragile.

Dureté et résistance aux chocs

Après un traitement de vieillissement approprié, le Custom 455 peut atteindre des niveaux de dureté de 40-47 HRC (Hardness Rockwell C). Cette dureté, associée à une bonne résistance aux chocs, permet de l'utiliser pour des pièces soumises à des conditions de charge statiques et dynamiques.

La résistance aux chocs du Custom 455 est nettement meilleure que celle de nombreux autres aciers inoxydables à haute résistance, avec des valeurs de Charpy V-notch typiquement comprises entre 20-30 ft-lbs (27-41 J) à température ambiante.

Propriétés thermiques et traitement thermique

Les propriétés thermiques de l'alliage Custom 455 jouent un rôle crucial dans son traitement et son application. Cet alliage a une coefficient de dilatation thermique3 semblable aux autres aciers inoxydables à durcissement par précipitation, environ 10,8 µm/m°C (6,0 µin/in°F) à température ambiante.

C'est dans le traitement thermique que le Custom 455 se distingue vraiment. La séquence typique de traitement thermique comprend

- Recuit de mise en solution à 1038°C (1900°F)

- Refroidissement de l'air jusqu'à la température ambiante

- Vieillissement à des températures comprises entre 482 et 593°C (900-1100°F)

La température de vieillissement affecte directement les propriétés mécaniques finales, des températures de vieillissement plus basses produisant généralement une résistance plus élevée mais une ductilité légèrement plus faible.

Transformation de la phase

Au cours du processus de vieillissement, de fins précipités se forment dans la matrice martensitique, ce qui entraîne un renforcement significatif. Ce qui est particulièrement avantageux avec le Custom 455, c'est le changement dimensionnel minimal au cours du traitement thermique - typiquement moins de 0,1%. Cette caractéristique est inestimable lors de l'usinage de composants de précision, car elle permet de maintenir des tolérances serrées tout au long du processus de traitement thermique.

Propriétés de résistance à la corrosion

L'un des aspects les plus convaincants du Custom 455 est qu'il ne sacrifie pas la résistance à la corrosion pour atteindre sa haute résistance. Cet alliage présente une excellente résistance à la :

- Corrosion atmosphérique générale

- Environnements légèrement acides

- Fissuration par corrosion sous contrainte induite par les chlorures

La résistance à la corrosion est comparable à celle de l'acier inoxydable de type 304 dans de nombreux environnements, ce qui le rend adapté aux applications marines, aux appareils médicaux et aux équipements de transformation des aliments.

Le tableau suivant compare la résistance à la corrosion du Custom 455 à celle d'autres alliages à haute résistance :

| Alliage | Résistance générale à la corrosion | Résistance à la corrosion sous contrainte | Résistance à la piqûre |

|---|---|---|---|

| Custom 455 | Excellent | Bon | Bon |

| 17-4 PH | Bon | Modéré | Modéré |

| 15-5 PH | Bon | Modéré | Bon |

| Sur mesure 465 | Excellent | Excellent | Excellent |

Propriétés de fabrication

Travailler avec Custom 455 pendant les opérations de fabrication est relativement simple comparé à d'autres matériaux à très haute résistance. Chez PTSMAKE, nous usinons fréquemment des composants en Custom 455 pour des clients de l'industrie aérospatiale et médicale, et nous avons constaté que les propriétés de fabrication suivantes étaient particulièrement remarquables :

Usinabilité

Le Custom 455 présente une bonne usinabilité tant à l'état recuit qu'à l'état vieilli, bien que l'état recuit soit préférable pour les opérations d'usinage importantes. Les caractéristiques d'usinage sont similaires à celles des aciers inoxydables austénitiques comme le 304, nécessitant des outils bien affûtés et des vitesses de coupe appropriées.

Les vitesses de coupe typiques du Custom 455 sont les suivantes :

- Tournage : 30-45 m/min (100-150 sfm)

- Fraisage : 15-30 m/min (50-100 sfm)

- Perçage : 10-15 m/min (30-50 sfm)

Formabilité et soudabilité

Le Custom 455 peut être formé à l'état recuit en utilisant les techniques standard pour les aciers inoxydables. Sa soudabilité est excellente, les méthodes conventionnelles telles que le soudage TIG, MIG et par faisceau d'électrons donnant toutes de bons résultats. Les traitements de vieillissement après soudage peuvent restaurer une résistance élevée des joints soudés.

Propriétés magnétiques

Contrairement à de nombreux aciers inoxydables, le Custom 455 est ferromagnétique à la fois à l'état recuit et à l'état vieilli. Cette propriété magnétique le rend utile pour les applications où la réponse magnétique est requise en même temps qu'une grande solidité et une grande résistance à la corrosion.

La perméabilité magnétique du Custom 455 est typiquement comprise entre 30 et 60 μr, en fonction de la condition de traitement thermique.

Quel est l'équivalent en acier inoxydable du Custom 455 ?

Vous est-il déjà arrivé d'être à mi-chemin d'un projet aérospatial ou médical critique et de découvrir que l'acier inoxydable 455 sur mesure spécifié n'était pas disponible ou que le budget était dépassé ? Ce moment de frustration où vous êtes contraint de trouver une alternative sans être sûr du matériau qui offrira les mêmes propriétés exceptionnelles sans compromettre votre conception ?

L'acier inoxydable Custom 455, également connu sous le nom de XM-16, est un acier inoxydable martensitique à durcissement par précipitation qui présente une excellente résistance à la corrosion et une résistance élevée (jusqu'à 1930 MPa). Ses équivalents les plus proches sont le 17-4 PH, le 15-5 PH et le PH 13-8 Mo, bien qu'aucun ne corresponde à son profil de propriétés exact.

Comprendre l'acier inoxydable 455 sur mesure

Custom 455 est un acier inoxydable unique à durcissement par précipitation, développé pour des applications nécessitant une combinaison exceptionnelle de haute résistance mécanique, de bonne résistance à la corrosion et de fabricabilité décente. Ayant travaillé avec différentes nuances d'acier dans le cadre de nombreux projets de fabrication de précision, je peux vous dire que le Custom 455 se distingue par sa capacité à atteindre des niveaux de résistance très élevés tout en conservant une bonne ductilité.

La chimie du Custom 455 est ce qui le rend si spécial. Il contient environ 11-12,5% de chrome, 7,5-9,5% de nickel, 1,5-2,5% de cuivre, avec des éléments supplémentaires comme le titane, le molybdène et le niobium dans des quantités soigneusement contrôlées. Cette composition lui permet d'atteindre des résistances à la traction allant jusqu'à 1930 MPa (280 ksi) dans des conditions de traitement thermique adéquates.

Propriétés principales de Custom 455

Avant de parler des équivalents, il est important de comprendre ce qui fait la valeur de Custom 455 :

| Propriété | Valeur | Notes |

|---|---|---|

| Résistance à la traction | Jusqu'à 1930 MPa | Après un traitement thermique approprié |

| Limite d'élasticité | Jusqu'à 1795 MPa | Exceptionnellement élevé pour l'acier inoxydable |

| Dureté | 44-47 HRC | Comparable à de nombreux aciers à outils |

| Résistance à la corrosion | Excellent | Supérieur à la plupart des aciers à haute résistance |

| Usinabilité | Bon | Surtout à l'état recuit |

| Soudabilité | Bon | Avec des procédures appropriées |

Ces propriétés font du Custom 455 un produit idéal pour les composants aérospatiaux, les instruments médicaux et les pièces mécaniques de haute performance où la solidité et la résistance à la corrosion sont essentielles.

Équivalents les plus proches de Custom 455

Dans mon travail à PTSMAKE, j'ai souvent eu besoin de recommander des alternatives lorsque le Custom 455 ne convenait pas en raison de la disponibilité, des contraintes de coût ou des exigences spécifiques de l'application. Voici les équivalents les plus proches :

17-4 PH (AISI 630)

Le 17-4 PH est peut-être l'acier inoxydable à durcissement par précipitation le plus utilisé et constitue une alternative courante au Custom 455. Bien qu'il n'atteigne pas tout à fait les niveaux de résistance ultimes de l'acier inoxydable 455, il offre.. :

- Bons niveaux de résistance (jusqu'à 1380 MPa)

- Excellente résistance à la corrosion

- Meilleure disponibilité et coût généralement plus faible

- Une connaissance plus approfondie des données et du traitement de l'industrie

La principale différence réside dans la développement microstructurel4 pendant le traitement thermique, ce qui se traduit par une résistance maximale un peu plus faible, mais souvent par une meilleure ténacité.

15-5 PH

Le 15-5 PH est essentiellement une modification du 17-4 PH avec des propriétés mécaniques et une résistance à la corrosion légèrement meilleures. Il contient :

- Teneur en carbone inférieure à celle du 17-4 PH

- Propriétés de résistance similaires (légèrement supérieures à celles du 17-4 PH)

- Amélioration de la ténacité et de la ductilité dans certaines conditions

- Résistance à la corrosion comparable

Bien qu'il n'atteigne pas la résistance maximale du Custom 455, le 15-5 PH offre un excellent équilibre de propriétés qui le rend adapté à de nombreuses applications exigeantes.

PH 13-8 Mo

De tous les aciers inoxydables à durcissement par précipitation couramment disponibles, le PH 13-8 Mo est le plus proche du Custom 455 en termes de capacité de résistance. Ses principales caractéristiques sont les suivantes

- Très haute résistance (jusqu'à 1725 MPa)

- Résistance supérieure à la corrosion 17-4 PH

- Excellente ténacité à des niveaux de résistance élevés

- Bonnes propriétés à basse température

L'ajout de molybdène améliore sa résistance à la corrosion, en particulier dans les environnements chlorés, ce qui en fait un excellent choix pour les applications marines où le Custom 455 pourrait être spécifié.

Quand envisager ces alternatives ?

Chez PTSMAKE, j'ai constaté que le choix du bon équivalent dépend de la compréhension des propriétés les plus critiques pour votre application spécifique :

- Si une résistance maximale est primordiale, le PH 13-8 Mo est probablement la meilleure solution.

- Pour une meilleure disponibilité générale et des méthodes de traitement établies, le 17-4 PH fonctionne bien.

- Lorsque des propriétés équilibrées et une résistance à la corrosion légèrement supérieure à celle du 17-4 PH sont nécessaires, le 15-5 PH est idéal.

Lorsque je travaille avec des composants de précision pour des appareils médicaux ou des applications aérospatiales, il m'est arrivé de recommander des alternatives au Custom 455, non seulement en raison de leurs propriétés, mais aussi des exigences de certification, des relations avec les fournisseurs et des problèmes de disponibilité à long terme.

Considérations relatives à la fabrication des équivalents

Lors de l'usinage de ces alternatives au lieu de Custom 455, il y a de légères différences à prendre en compte :

- L'usure de l'outil peut varier légèrement en raison des variations des taux d'écrouissage.

- Les paramètres du traitement thermique devront être ajustés

- La variation dimensionnelle au cours du traitement thermique varie d'un alliage à l'autre

- Les caractéristiques de l'état de surface peuvent nécessiter des procédures de polissage modifiées

Dans nos opérations d'usinage CNC, nous avons développé des protocoles spécifiques pour chacun de ces alliages afin de garantir des résultats cohérents lorsqu'une substitution est nécessaire.

Prendre la décision finale

Le choix de l'équivalent du Custom 455 ne se résume pas à la concordance des numéros sur une fiche technique. Pensez-y :

- L'environnement réel du service

- Propriétés mécaniques essentielles pour votre application

- Procédés de fabrication requis

- Contraintes budgétaires

- Disponibilité des matériaux à long terme

En pesant soigneusement ces facteurs, vous pouvez souvent trouver une alternative appropriée qui répond à vos besoins sans compromettre les performances ou la fiabilité.

Résistance à la corrosion et performances environnementales : Quel est l'acier le plus performant ?

Avez-vous déjà assisté à la défaillance prématurée d'un composant de précision parce que vous aviez choisi un acier inadapté à l'environnement ? Ou pire encore, avez-vous vu une pièce aérospatiale ou médicale critique développer une corrosion inattendue malgré l'utilisation d'un acier inoxydable "résistant à la corrosion" ?

Le Custom 455 offre généralement une résistance à la corrosion supérieure à celle du 17-4 PH, en particulier dans les environnements marins et lorsqu'il est exposé à certains produits chimiques. Sa teneur élevée en nickel (7,5-9,5%) offre une meilleure protection contre les piqûres de chlorure et la corrosion caverneuse que la teneur plus faible en nickel du 17-4 PH (3-5%).

Comprendre les différences de résistance à la corrosion

Lors de l'évaluation de ces deux aciers inoxydables à durcissement par précipitation pour des applications exigeantes, leurs capacités de résistance à la corrosion deviennent souvent un facteur décisif. Le Custom 455 offre une résistance à la corrosion nettement supérieure à celle du 17-4 PH dans plusieurs conditions environnementales. Cette performance supérieure découle principalement de sa composition chimique, en particulier de sa teneur plus élevée en nickel.

Dans mon expérience de travail avec des composants critiques de l'aérospatiale, j'ai observé que la résistance à la corrosion améliorée du Custom 455 le rend particulièrement précieux pour les applications exposées à des environnements difficiles. La teneur en nickel du Custom 455 (7,5-9,5%) est nettement supérieure à celle du 17-4 PH (3-5%), ce qui crée une couche passive plus stable qui résiste mieux à la rupture.

Comparaison des performances dans divers environnements

Des environnements différents posent des défis uniques aux aciers inoxydables. Voici comment ces deux matériaux se comparent dans des conditions d'exposition courantes :

| Environnement | Custom 455 Performance | 17-4 PH Performance |

|---|---|---|

| Marine/eau salée | Excellente résistance aux piqûres | Bonne résistance mais plus sensible aux piqûres |

| Atmosphères industrielles | Très bonne résistance | Bonne résistance |

| Traitement chimique | Meilleure résistance à de nombreux acides | Résistance modérée aux acides |

| Oxydation à haute température | Bonne résistance jusqu'à 600°F (316°C) | Résistance modérée jusqu'à 600°F (316°C) |

Méthodes d'essai pour la résistance à la corrosion

Lorsque j'évalue des matériaux pour des clients de PTSMAKE, je m'appuie sur plusieurs tests normalisés pour prédire la performance de la corrosion dans le monde réel. Ces tests sont les suivants

Essai au brouillard salin (ASTM B117)

Ce test de corrosion accélérée expose les échantillons à une solution d'eau salée dans une chambre contrôlée. Custom 455 présente généralement beaucoup moins de sites de corrosion et des piqûres moins graves que le 17-4 PH après des périodes d'exposition équivalentes. Lors d'un récent test de 1000 heures que nous avons effectué, les composants de Custom 455 ont montré environ 40% de corrosion de surface en moins que les pièces comparables de 17-4 PH.

Essais électrochimiques

Polarisation potentiodynamique5 révèlent que le Custom 455 présente généralement un potentiel de piqûre plus élevé que le 17-4 PH, ce qui indique une résistance supérieure à la corrosion localisée. Cela se traduit par une meilleure fiabilité à long terme dans les environnements contenant des chlorures, comme l'eau de mer ou certaines applications de traitement chimique.

Facteurs environnementaux critiques à prendre en compte

Lors du choix entre ces alliages, plusieurs facteurs environnementaux doivent influencer votre décision :

Exposition au chlorure

Si votre application implique une exposition aux chlorures (eau de mer, sels de déglaçage, etc.), le Custom 455 présente un avantage certain. Sa teneur plus élevée en nickel crée une couche passive plus stable qui résiste mieux à l'attaque des chlorures que le 17-4 PH.

Niveaux de pH

Les deux alliages donnent de bons résultats dans les environnements à pH neutre, mais le Custom 455 offre une meilleure résistance à la corrosion dans des conditions légèrement acides (pH 4-6). Pour les environnements très acides (pH < 4), il est recommandé d'utiliser des alliages spécialisés résistants aux acides plutôt que l'une ou l'autre de ces options.

Considérations relatives à la température

La température a un impact significatif sur les mécanismes de corrosion. Le Custom 455 conserve son avantage en matière de résistance à la corrosion par rapport au 17-4 PH dans une large gamme de températures (de la température ambiante à environ 600°F/316°C). Cependant, à des températures plus élevées, les deux alliages subissent une oxydation accélérée, et des matériaux alternatifs peuvent être justifiés.

Impact de l'état de surface sur la performance en matière de corrosion

Un facteur souvent négligé de la résistance à la corrosion est la qualité de la finition de la surface. Grâce à mon expérience de la fabrication chez PTSMAKE, j'ai appris que même le meilleur alliage peut être moins performant s'il n'est pas correctement fini.

Une finition de surface plus lisse réduit les sites potentiels d'initiation de la corrosion. Lors de l'usinage de Custom 455 ou de 17-4 PH, l'obtention de valeurs de rugosité de surface inférieures à 32 μin (0,8 μm) améliore considérablement la résistance à la corrosion. Pour une protection maximale contre la corrosion dans les applications critiques, envisagez de spécifier l'électropolissage, qui élimine les impuretés de la surface et améliore la couche passive.

Analyse coûts-avantages : La résistance supérieure à la corrosion de Custom 455 vaut-elle la peine d'être payée plus cher ?

Bien que le Custom 455 offre une meilleure résistance à la corrosion, son prix est généralement plus élevé que celui du 17-4 PH. Cela soulève une question importante pour les ingénieurs et les spécialistes des achats : l'amélioration des performances justifie-t-elle le coût supplémentaire ?

Pour les applications non critiques dans des environnements doux, le 17-4 PH offre souvent une résistance à la corrosion adéquate à un coût inférieur. Cependant, pour les applications où la défaillance d'un composant aurait des conséquences importantes - comme les composants aérospatiaux, les appareils médicaux ou les équipements maritimes critiques - l'investissement supplémentaire dans le Custom 455 s'avère souvent rentable grâce à une durée de vie prolongée et à des coûts de maintenance réduits.

Quelles sont les applications courantes de l'acier inoxydable 455 dans l'aérospatiale ?

Vous êtes-vous déjà demandé pourquoi certains composants aéronautiques peuvent résister à des conditions extrêmes tout en restant incroyablement légers ? Ou pourquoi certaines pièces aérospatiales conservent leur intégrité malgré une exposition constante à des environnements corrosifs et à des contraintes énormes ? L'industrie aérospatiale exige des matériaux qui fonctionnent parfaitement dans les circonstances les plus difficiles.

L'acier inoxydable 455 sur mesure est devenu un matériau de choix pour les applications aérospatiales en raison de sa combinaison exceptionnelle de solidité, de résistance à la corrosion et de formabilité. Cet acier inoxydable durcissant par précipitation offre l'équilibre parfait entre les propriétés mécaniques requises pour les composants critiques de l'aérospatiale tout en conservant d'excellentes caractéristiques de fabrication.

Composants du train d'atterrissage

Les systèmes de trains d'atterrissage doivent résister à d'énormes forces d'impact lors du décollage et de l'atterrissage tout en conservant leur intégrité structurelle. Le Custom 455 excelle dans cette application grâce à sa haute limite d'élasticité et à son excellente résistance à la fatigue.

D'après l'expérience que j'ai acquise en travaillant avec des fabricants de l'aérospatiale, les composants de trains d'atterrissage fabriqués à partir de Custom 455 sont toujours plus performants que les autres matériaux lors des tests de durabilité. La capacité du matériau à supporter des cycles de contrainte répétés sans développer de fissures de fatigue est particulièrement précieuse pour ces pièces critiques en termes de sécurité.

Avantages structurels

L'assemblage du train d'atterrissage comprend plusieurs composants clés qui bénéficient des propriétés de Custom 455 :

- Des jambes de force et des pistons qui absorbent l'impact de l'atterrissage

- Mécanismes d'actionnement pour la rétraction des engrenages

- Liaisons de couple qui empêchent la rotation du train d'atterrissage pendant l'atterrissage

En travaillant sur des projets aérospatiaux à PTSMAKE, j'ai observé que les composants de trains d'atterrissage Custom 455 ont généralement une durée de vie supérieure de 20 à 30% à celle des composants fabriqués à partir de matériaux conventionnels. Cela se traduit par d'importantes économies de coûts de maintenance pour les compagnies aériennes et les opérateurs militaires.

Fixations et connecteurs

Les avions nécessitent des milliers de fixations spécialisées pour assembler les composants structurels. Ces pièces apparemment simples jouent un rôle crucial dans le maintien de l'intégrité de l'avion.

Les fixations 455 sur mesure offrent plusieurs avantages :

- Résistance élevée à la traction (jusqu'à 1930 MPa après vieillissement)

- Excellentes caractéristiques de roulage du fil

- Résistance à la corrosion fissurante sous contrainte

- Capacité à maintenir la tension sous l'effet des vibrations

Le durcissement par précipitation6 permet aux fixations Custom 455 d'obtenir des propriétés mécaniques remarquablement constantes tout au long des lots de production. Cette constance est essentielle pour les applications aérospatiales où chaque fixation doit répondre de manière identique aux spécifications.

Exemples d'application

Voici une comparaison des matériaux de fixation les plus courants dans l'aérospatiale :

| Matériau | Résistance à la traction (MPa) | Résistance à la corrosion | Fabrication | Facteur de coût |

|---|---|---|---|---|

| Custom 455 | 1790-1930 | Excellent | Très bon | 1.8x |

| 17-4PH | 1310-1450 | Bon | Bon | 1.5x |

| A286 | 960-1100 | Très bon | Juste | 2.0x |

| Ti-6Al-4V | 900-1160 | Excellent | Pauvre | 3.5x |

Mécanismes de la surface de contrôle

Les surfaces de contrôle des avions (ailerons, gouvernails, volets) nécessitent des mécanismes de précision qui fonctionnent de manière fiable sous des charges et des conditions environnementales variables. Le Custom 455 est souvent spécifié pour ces applications en raison de sa combinaison de robustesse et de résistance à la corrosion.

Chez PTSMAKE, nous avons fabriqué des composants Custom 455 pour des mécanismes de surface de contrôle fonctionnant dans les environnements les plus difficiles, des conditions arctiques à l'humidité tropicale. La stabilité du matériau à des températures extrêmes le rend idéal pour ces applications critiques.

Exigences critiques

Les composants de la surface de contrôle fabriqués à partir de Custom 455 comprennent généralement :

- Ferrures et supports de charnières

- Tiges et tringleries d'actionneurs

- Paliers

- Tubes de couple

La résistance à la corrosion du matériau est particulièrement précieuse pour ces composants exposés. Contrairement à certains matériaux alternatifs qui nécessitent des inspections et des remplacements fréquents, les pièces en Custom 455 conservent leur intégrité même dans les environnements de brouillard salin courants dans les applications de l'aviation navale.

Structures des supports de moteur

Les supports de moteurs à réaction doivent résister à des variations de température extrêmes, à des niveaux de vibration élevés et à des charges importantes. Custom 455 offre le rapport résistance/poids et la stabilité thermique nécessaires pour ces composants exigeants.

Les structures de montage du moteur intègrent généralement un support sur mesure de 455 in :

- Supports de montage primaires

- Isolateurs de vibration

- Articulations de poussée

- Renforcements structurels

La résistance du matériau au fluage (tendance à se déformer de façon permanente sous l'effet d'une contrainte mécanique) à des températures élevées le rend particulièrement adapté aux composants adjacents au moteur. Dans le cadre de mon travail avec des constructeurs aéronautiques, j'ai vu des supports de moteur en Custom 455 conserver leur stabilité dimensionnelle pendant des milliers de cycles de vol.

Composants structurels dans les applications spatiales

Au-delà des avions atmosphériques, le Custom 455 trouve d'importantes applications dans les structures des engins spatiaux et des satellites. L'environnement spatial présente des défis uniques :

- Cycles de températures extrêmes

- Conditions de vide

- Exposition aux rayonnements

- Contraintes de poids

- Capacité de maintenance nulle

La combinaison de robustesse, de résistance à la corrosion et de stabilité dimensionnelle de Custom 455 en fait un matériau idéal pour les composants structurels des engins spatiaux qui doivent fonctionner sans faille pendant toute la durée de la mission. Chez PTSMAKE, nous avons produit des composants de précision en Custom 455 pour des mécanismes de déploiement de satellites qui fonctionnent de manière fiable dans l'environnement impitoyable de l'espace.

Impact du traitement thermique sur les propriétés et les applications de Custom 455 ?

Vous êtes-vous déjà demandé pourquoi certains composants Custom 455 tombent en panne prématurément alors que d'autres durent des décennies ? Ou pourquoi des pièces identiques peuvent présenter des niveaux de résistance radicalement différents ? La réponse ne réside souvent pas dans le choix du matériau, mais dans une étape de traitement critique qui transforme un acier inoxydable ordinaire en solutions d'ingénierie extraordinaires.

Le traitement thermique transforme fondamentalement l'acier inoxydable Custom 455 en modifiant sa microstructure par des cycles de chauffage et de refroidissement contrôlés. Ce processus peut augmenter la résistance à la traction de 150 ksi à plus de 200 ksi, améliorer la résistance à la corrosion et les propriétés de fatigue tout en permettant un contrôle précis de la dureté pour les exigences spécifiques de l'application.

Comprendre les principes du traitement thermique Custom 455

Le traitement thermique de l'acier inoxydable Custom 455 implique un traitement thermique contrôlé avec précision qui transforme fondamentalement la microstructure et les propriétés mécaniques du matériau. Contrairement aux aciers inoxydables conventionnels, l'acier inoxydable Custom 455 est un acier inoxydable martensitique à durcissement par précipitation, spécialement conçu pour réagir de façon spectaculaire aux cycles de traitement thermique.

Le processus de traitement thermique standard pour le Custom 455 comporte généralement trois étapes distinctes :

Recuit de la solution: Chauffage à 1700-1750°F (925-955°C) et maintien pendant 30 minutes à plusieurs heures, suivi d'un refroidissement rapide. Cela crée une structure martensitique et dissout les éléments de durcissement par précipitation.

Vieillissement (durcissement par précipitation): Chauffage à des températures comprises entre 480 et 595°C (900-1100°F) pendant 1 à 4 heures. Cela permet la formation de fins précipités dans la matrice martensitique.

Refroidissement: Refroidissement contrôlé jusqu'à la température ambiante, qui permet d'obtenir la microstructure souhaitée.

Mon expérience chez PTSMAKE m'a permis de constater que chaque paramètre du traitement thermique doit être soigneusement contrôlé pour obtenir des résultats cohérents. Même des écarts mineurs de température ou de durée peuvent avoir un impact significatif sur les propriétés finales.

Principales modifications des propriétés par traitement thermique

Transformations des propriétés mécaniques

Le changement le plus spectaculaire se produit au niveau des propriétés mécaniques. J'ai compilé les changements de propriétés typiques d'un traitement thermique bien conduit :

| Condition | Résistance ultime à la traction | Limite d'élasticité | Élongation | Dureté |

|---|---|---|---|---|

| Recuit | 130-150 ksi | 75-95 ksi | 10-14% | 28-32 HRC |

| H900 (vieillissement à 900°F) | 220-240 ksi | 205-220 ksi | 6-10% | 44-48 HRC |

| H950 (vieillissement à 950°F) | 200-220 ksi | 185-205 ksi | 8-12% | 42-46 HRC |

| H1000 (vieillissement à 1000°F) | 180-200 ksi | 170-190 ksi | 10-14% | 38-42 HRC |

Ces changements de propriétés sont dus à la formation de fines particules de carbone. précipités7 au sein de la matrice martensitique au cours du vieillissement. La taille, la distribution et la composition de ces précipités influencent directement l'équilibre entre la résistance et la ductilité du matériau.

Modifications de la résistance à la corrosion

Le traitement thermique affecte également les propriétés de résistance à la corrosion de Custom 455. Un acier Custom 455 correctement traité thermiquement conserve une excellente résistance à la corrosion tout en atteignant une résistance élevée. Cependant, j'ai observé qu'un traitement thermique inadéquat peut entraîner une sensibilisation, où des carbures de chrome se forment aux joints de grains, ce qui appauvrit les zones environnantes en chrome et les rend vulnérables à la corrosion intergranulaire.

Chez PTSMAKE, nous effectuons régulièrement des essais au brouillard salin et des essais de corrosion électrochimique pour vérifier que nos procédés de traitement thermique conservent les propriétés de résistance à la corrosion attendues.

Optimisation du traitement thermique pour des applications spécifiques

Applications aérospatiales

Pour les composants aérospatiaux nécessitant une résistance maximale avec une ductilité adéquate, nous recommandons généralement le traitement H900. Ce traitement offre le niveau de résistance le plus élevé tout en maintenant une ductilité suffisante pour les applications critiques. Pour les composants soumis à des charges de fatigue, tels que les composants des trains d'atterrissage, les traitements H950 ou H1000 offrent souvent un meilleur équilibre des propriétés.

Applications des dispositifs médicaux

Le Custom 455 est de plus en plus utilisé dans les dispositifs médicaux où la résistance et la biocompatibilité sont essentielles. Pour ces applications, j'ai constaté que le traitement H1000 offre souvent un équilibre optimal des propriétés. La résistance légèrement inférieure à celle du H900 est compensée par une ductilité et une ténacité améliorées, ce qui peut être essentiel pour les dispositifs implantables.

Défis courants en matière de traitement thermique

Contrôle de la distorsion

L'un des défis les plus importants dans le traitement thermique des composants Custom 455 est le contrôle de la distorsion. Les géométries complexes avec des épaisseurs de section variables sont particulièrement susceptibles de se déformer pendant le traitement thermique. Chez PTSMAKE, nous avons mis au point des montages spécialisés et des techniques de chauffage progressif afin de minimiser la distorsion des composants de précision.

Uniformité des grands composants

Garantir des propriétés uniformes sur des composants de grande taille constitue un autre défi. Les gradients de température pendant le chauffage et le refroidissement peuvent entraîner des variations de propriétés sur l'ensemble du composant. Une modélisation informatique avancée et des protocoles de chauffage soigneusement conçus nous permettent d'obtenir des propriétés homogènes, même dans des géométries complexes.

Essais et vérification des résultats du traitement thermique

Pour garantir une qualité constante, nous mettons en œuvre des protocoles de test rigoureux pour les composants Custom 455 traités thermiquement :

Essai de dureté: Les mesures de dureté Rockwell C permettent de vérifier rapidement l'efficacité du traitement thermique.

Essai de traction: Des essais de traction périodiques permettent de vérifier les propriétés de résistance et de ductilité.

Analyse microstructurale: L'examen métallographique confirme la bonne formation du précipité.

Essais de corrosion: Des tests au brouillard salin ou électrochimiques vérifient le maintien de la résistance à la corrosion.

Grâce à ces méthodes d'essai, nous pouvons livrer en toute confiance des composants Custom 455 dont les propriétés sont contrôlées avec précision et adaptées aux exigences spécifiques de l'application.

Le Custom 455 est-il magnétique ?

Avez-vous déjà été bloqué au milieu d'un projet critique dans le domaine de l'aérospatiale ou des appareils médicaux, sans savoir si l'acier inoxydable Custom 455 affectera vos composants sensibles au magnétisme ? Ou vous êtes-vous demandé pourquoi vos instruments de précision subissent des interférences magnétiques inattendues alors que vous avez spécifiquement choisi un matériau en "acier inoxydable" ?

Oui, l'acier inoxydable Custom 455 est magnétique. En tant qu'acier inoxydable martensitique à durcissement par précipitation, il présente des propriétés ferromagnétiques en raison de sa microstructure martensitique et de sa teneur élevée en nickel. Sa perméabilité magnétique varie en fonction des conditions de traitement thermique, mais il reste magnétique pendant toute sa durée de vie.

Comprendre les propriétés magnétiques des produits personnalisés 455

L'acier inoxydable Custom 455 appartient à la famille des aciers inoxydables à durcissement par précipitation (PH), plus précisément à la catégorie des aciers martensitiques PH. Cette classification est importante car elle est directement liée au comportement magnétique du matériau. Dans le cadre de ma collaboration avec des fabricants de matériel aérospatial et médical, j'ai constaté que de nombreux ingénieurs partent du principe que tous les aciers inoxydables sont non magnétiques, ce qui n'est pas exact.

Les propriétés magnétiques du Custom 455 découlent de sa microstructure. Au cours de la fabrication, cet alliage subit une série de traitements thermiques qui transforment sa structure en martensite, laquelle présente intrinsèquement un comportement ferromagnétique. La transformation martensitique est ce qui donne à Custom 455 sa remarquable combinaison de haute résistance mécanique et de résistance à la corrosion, mais elle confère également des propriétés magnétiques au matériau.

Facteurs affectant la réponse magnétique dans les produits sur mesure 455

Plusieurs facteurs influencent le degré de réponse magnétique du Custom 455 :

Condition de traitement thermique: Les processus de recuit de mise en solution et de vieillissement affectent de manière significative la perméabilité magnétique du matériau. Des températures de vieillissement différentes peuvent produire des réponses magnétiques variées.

Travail à froid: Tout travail à froid effectué sur le Custom 455 peut augmenter ses propriétés magnétiques en induisant une déformation de la structure cristalline.

Variations de la composition: De petits changements dans les pourcentages de nickel, de chrome et d'autres éléments d'alliage peuvent modifier le comportement magnétique.

Ce tableau résume les valeurs typiques de perméabilité magnétique pour le Custom 455 dans différentes conditions :

| Condition | Gamme de perméabilité magnétique relative |

|---|---|

| Recuit de mise en solution | 1.5 - 2.0 |

| H900 (Vieilli à 900°F) | 3.0 - 5.0 |

| H1000 (Vieilli à 1000°F) | 2.0 - 4.0 |

| H1100 (Vieilli à 1100°F) | 1.8 - 3.5 |

Comparaison entre Custom 455 et d'autres aciers inoxydables

Lors de la sélection de matériaux pour des applications où les propriétés magnétiques sont importantes, il est utile de comprendre comment le Custom 455 se compare aux autres aciers inoxydables. Chez PTSMAKE, nous usinons régulièrement différentes qualités d'acier inoxydable pour nos clients, et les différences de propriétés magnétiques sont significatives.

Types d'acier inoxydable magnétiques et non magnétiques

Les aciers inoxydables se répartissent en différentes catégories en fonction de leur structure cristalline8:

- Austénitique (série 300): Généralement non magnétique (perméabilité relative proche de 1,0)

- Ferritique (série 400): Magnétique

- Martensitique (série 400): Fortement magnétique

- Durcissement par précipitation (y compris l'article 455 du Code des douanes): Typiquement magnétique

Si votre application exige absolument des propriétés non magnétiques, les nuances austénitiques telles que 316 ou 310 seraient de meilleurs choix que le Custom 455. Cependant, ces alternatives n'offrent pas le même rapport résistance/poids et les autres propriétés mécaniques qui font la popularité de Custom 455.

Implications pratiques pour les applications d'ingénierie

La nature magnétique de la douane 455 a des implications importantes pour diverses applications :

Quand les propriétés magnétiques de Custom 455 sont bénéfiques

Pour certaines applications, les propriétés magnétiques du Custom 455 sont en fait avantageuses :

- Composants nécessitant une détection magnétique: Pièces devant être détectées par des capteurs

- Applications de couplage magnétique: Lorsque la transmission de la force magnétique est souhaitée

- Certains dispositifs médicaux: Lorsque la réponse magnétique contrôlée fait partie de la fonctionnalité

Quand éviter le Custom 455 en raison de ses propriétés magnétiques

Depuis plus de 15 ans que je travaille dans la fabrication de précision, j'ai rencontré des situations où les propriétés magnétiques de Custom 455 posaient des problèmes :

- Composants de l'équipement d'IRM: Là où des champs magnétiques puissants interagissent avec le matériau

- Boîtiers électroniques sensibles: Lorsqu'un blindage magnétique est nécessaire

- Instruments de précision: Où les champs magnétiques peuvent perturber les mesures

- Systèmes de navigation aérospatiale: Où les interférences magnétiques peuvent affecter les relevés

Chez PTSMAKE, nous avons aidé nos clients à passer à d'autres matériaux lorsque les propriétés magnétiques de Custom 455 posaient problème. Par exemple, nous avons usiné des composants à partir d'aciers inoxydables entièrement austénitiques ou d'alliages non ferreux comme le titane lorsque des propriétés non magnétiques étaient essentielles.

Test et mesure des propriétés magnétiques

Si vous travaillez avec du Custom 455 et que vous devez vérifier ses propriétés magnétiques, plusieurs méthodes de test sont disponibles :

- Tests de perméabilité: Mesure la facilité avec laquelle un champ magnétique traverse le matériau.

- Test d'attraction magnétique: Tests simples utilisant des aimants pour évaluer qualitativement la réponse magnétique

- Mesures au ferritescope: Fournit des données quantitatives sur le contenu ferromagnétique

Ces tests peuvent vous aider à déterminer si les propriétés magnétiques du Custom 455 sont compatibles avec les exigences spécifiques de votre application.

Qu'en est-il de l'usinabilité de Custom 455 pour les pièces CNC complexes ?

Avez-vous déjà été confronté au défi de l'usinage de l'acier inoxydable 455 sur mesure pour des composants complexes destinés à l'aérospatiale ou au secteur médical ? Les maux de tête commencent lorsque les paramètres d'usinage traditionnels entraînent une usure excessive de l'outil, des finitions de surface médiocres ou, pire encore, des pièces cassées. Vous vous demandez alors si cet alliage haute performance vaut la peine d'être produit.

L'acier inoxydable 455 sur mesure offre une excellente usinabilité pour les pièces complexes à commande numérique lorsqu'on utilise les techniques appropriées. Avec les paramètres de coupe, les outils et les stratégies de refroidissement appropriés, cet alliage durci par précipitation peut être usiné efficacement malgré ses propriétés de résistance élevées (1690 MPa après vieillissement).

Comprendre les propriétés des produits 455 sur mesure pour l'usinage

L'acier inoxydable Custom 455 appartient à la famille des aciers inoxydables trempés par précipitation (PH), connus pour leur combinaison exceptionnelle de résistance à la corrosion et de résistance mécanique. D'après mon expérience de travail avec des fabricants de matériel aérospatial et médical à PTSMAKE, cet alliage présente des défis d'usinage uniques par rapport aux aciers inoxydables conventionnels.

La clé d'un usinage réussi du Custom 455 réside dans la compréhension de ses propriétés métallurgiques. À l'état recuit, Custom 455 a une dureté d'environ 30-35 HRC, ce qui le rend relativement usinable. Cependant, après durcissement par vieillissement, sa résistance augmente considérablement (jusqu'à 1690 MPa), ce qui modifie sensiblement ses caractéristiques d'usinage.

Impact de la composition sur l'usinabilité

La composition chimique du Custom 455 a un impact direct sur son comportement à l'usinage :

| Élément | Pourcentage | Effet sur l'usinabilité |

|---|---|---|

| Carbone | 0,05% max | La faible teneur en carbone améliore l'usinabilité |

| Chrome | 11.0-12.5% | Contribue à la tendance à l'écrouissage |

| Nickel | 7.5-9.5% | Augmente la ténacité et affecte la formation de copeaux |

| Cuivre | 1.5-2.5% | Élément clé du durcissement par précipitation |

| Niobium | 0.1-0.5% | Forme des précipités renforçants |

| Titane | 0.8-1.4% | Forme des composés intermétalliques |

Cette composition crée un matériau plus facile à usiner que de nombreux autres aciers inoxydables à haute résistance, mais qui nécessite des stratégies de coupe spécifiques pour obtenir des résultats optimaux.

Optimisation des paramètres de coupe pour les produits sur mesure 455

Lors de l'usinage de Custom 455, les paramètres de coupe doivent être soigneusement étudiés. Dans le cadre de nombreux projets menés par PTSMAKE, j'ai constaté que l'approche suivante fonctionnait toujours :

Recommandations en matière de vitesse et d'alimentation

Pour Custom 455 à l'état recuit :

- Vitesses de coupe : 150-200 SFM (pieds de surface par minute)

- Avances : 0,003-0,008 IPR (pouces par tour) pour les opérations de tournage

- Profondeur de coupe : Les multiples passes légères sont souvent plus efficaces que les coupes profondes et agressives.

Pour l'état vieilli (état plus dur) :

- Réduire les vitesses de coupe de 30-40%

- Diminuer les vitesses d'alimentation de 25-30%

- Utiliser des installations rigides avec un surplomb minimal pour réduire les vibrations.

Sélection des outils et modèles d'usure

Le les mécanismes d'usure des outils9 dans l'usinage de Custom 455 diffèrent de ceux des aciers inoxydables conventionnels. L'accumulation de l'arête de coupe et l'usure des cratères sont plus fréquentes que l'usure des flancs. Je recommande :

- Outils en carbure avec revêtement TiAlN ou AlTiN

- Pour les opérations complexes, les outils PCD (diamant polycristallin) peuvent être rentables malgré un coût initial plus élevé.

- Géométries d'outils avec angles de coupe positifs (8-15°) pour réduire les efforts de coupe

- Arêtes de coupe tranchantes avec une préparation adéquate des arêtes pour équilibrer la résistance des arêtes et la capacité de coupe

Stratégies de refroidissement et de lubrification

Un bon refroidissement est essentiel lors de l'usinage de Custom 455. La faible conductivité thermique du matériau signifie que la chaleur se concentre dans la zone de coupe, ce qui accélère l'usure de l'outil.

Pour la plupart des opérations, je recommande :

- Liquide de refroidissement à haute pression dirigé avec précision sur l'arête de coupe

- Fluides de coupe à base d'huile pour les opérations de taraudage et de filetage

- Refroidissement cryogénique pour les environnements de haute production où la durée de vie des outils est critique

L'usinage à sec doit être évité, sauf pour des opérations de finition très spécifiques où le liquide de refroidissement pourrait compromettre les exigences de surface.

Considérations relatives à l'état de surface

Pour obtenir d'excellents états de surface sur Custom 455, il faut faire attention :

- Rigidité de l'outil et contrôle du faux-rond

- Diminution progressive des paramètres de coupe pour les passes de finition

- Entretenir des outils bien affûtés - les outils usés ont un impact considérable sur la qualité de la surface.

Lorsqu'il est correctement usiné, le Custom 455 peut atteindre des finitions de surface jusqu'à 16 Ra ou mieux, ce qui le rend idéal pour les applications aérospatiales et médicales exigeantes.

Sélection de l'état des matériaux pour les géométries complexes

Une stratégie que j'ai mise en œuvre avec succès chez PTSMAKE consiste à sélectionner l'état approprié du matériau avant l'usinage :

- Pour les composants à géométrie complexe ou à parois minces, la majeure partie de l'usinage doit être effectuée à l'état recuit.

- Après le dégrossissage et la semi-finition, le matériau est trempé par vieillissement.

- Effectuer les dernières passes de finition à l'état vieilli avec des paramètres ajustés

Cette approche permet d'équilibrer l'usinabilité et la stabilité dimensionnelle, ce qui est particulièrement important pour les composants présentant des tolérances serrées et susceptibles de se déformer au cours du traitement thermique.

Quelles sont les capacités de résistance à la corrosion de Custom 455 ?

Avez-vous déjà investi dans un matériau de qualité supérieure pour des applications critiques, avant de le voir tomber en panne prématurément à cause d'une corrosion inattendue ? La frustration de voir des composants coûteux se détériorer peut être écrasante, en particulier lorsque les performances et la sécurité sont en jeu.

L'acier inoxydable Custom 455 offre une résistance exceptionnelle à la corrosion dans divers environnements, en particulier contre les conditions atmosphériques, les produits chimiques doux et l'exposition à l'eau salée. Sa structure martensitique durcie par précipitation associe une résistance élevée à une bonne protection contre la corrosion, bien qu'il soit moins résistant que les nuances austénitiques dans les environnements chimiques sévères.

Comprendre les propriétés anticorrosion de Custom 455

Le Custom 455 appartient à la famille des aciers inoxydables à durcissement par précipitation, spécialement conçus pour offrir un équilibre optimal entre la résistance mécanique et la résistance à la corrosion. Cet alliage se distingue par sa composition chimique unique, qui contient généralement 11-12,5% de chrome, 7,5-9,5% de nickel et de plus petites quantités de cuivre, de niobium et de titane.

La résistance à la corrosion du Custom 455 est principalement due à la teneur en chrome, qui forme une couche passive. couche d'oxyde de chrome10 en surface. Cette barrière invisible protège le métal sous-jacent des attaques corrosives. La teneur en nickel renforce cette protection tout en contribuant à la résistance et à la ductilité de l'alliage.

Performance dans différents environnements corrosifs

Résistance à la corrosion atmosphérique

D'après l'expérience que j'ai acquise en travaillant avec des clients des secteurs de l'aérospatiale et de la marine à PTSMAKE, le Custom 455 se comporte admirablement bien dans les conditions atmosphériques. Le matériau présente une excellente résistance aux :

- Corrosion atmosphérique générale

- Dégradation liée à l'humidité

- Exposition à la pollution industrielle légère

Lorsqu'ils sont correctement finis, les composants Custom 455 peuvent conserver leur intégrité pendant de longues périodes, même dans des environnements côtiers où l'air chargé de sel dégraderait rapidement les aciers conventionnels.

Eau salée et milieux marins

Le Custom 455 présente une bonne résistance à la corrosion par l'eau salée, ce qui le rend adapté aux applications marines. Cependant, il est important de noter que, bien qu'il soit meilleur que de nombreuses autres solutions, il n'est pas immunisé contre les effets de l'immersion prolongée.

| Environnement | Résistance à la corrosion | Notes |

|---|---|---|

| Vaporisateur de sel | Très bon | Bonne performance lors des tests ASTM B117 pendant plus de 500 heures |

| Exposition intermittente au sel | Excellent | Idéal pour les composants marins qui ne sont pas continuellement immergés |

| Immersion continue | Modéré | Peut nécessiter une protection supplémentaire en cas d'immersion prolongée |

Pour les applications maritimes critiques, je recommande souvent des mesures de protection supplémentaires telles que des revêtements spécialisés ou des systèmes de protection cathodique pour compléter la résistance à la corrosion inhérente au Custom 455.

Résistance à la corrosion chimique

En ce qui concerne l'exposition aux produits chimiques, les performances de Custom 455 varient considérablement en fonction de l'environnement spécifique :

Résistance aux acides

Le Custom 455 présente une résistance raisonnable aux acides organiques dilués mais peut être vulnérable aux acides minéraux plus forts. Dans les applications impliquant une exposition aux acides, la concentration, la température et la durée d'exposition sont des facteurs critiques à prendre en compte.

Solutions alcalines

Le matériau est généralement plus performant dans les environnements alcalins que dans les environnements acides. Il peut supporter des concentrations modérées de nombreuses solutions basiques sans dégradation significative.

Produits chimiques industriels

Pour l'exposition aux produits chimiques industriels, la norme Custom 455 s'applique :

- Bonne résistance aux produits pétroliers

- Résistance modérée à de nombreux solvants

- Performance variable avec les produits chimiques oxydants

Facteurs affectant la performance en matière de corrosion

Plusieurs facteurs peuvent influencer l'efficacité de la résistance à la corrosion du Custom 455 dans des applications réelles :

Effets du traitement thermique

Le processus de durcissement par précipitation, tout en améliorant les propriétés mécaniques, peut légèrement affecter la résistance à la corrosion. Au cours des années où j'ai aidé des clients à sélectionner des matériaux pour des composants de précision, j'ai remarqué que des protocoles de traitement thermique appropriés sont essentiels pour maintenir une résistance optimale à la corrosion tout en atteignant les niveaux de résistance souhaités.

Le traitement de vieillissement standard (typiquement 900-1050°F) fournit le meilleur équilibre de propriétés pour la plupart des applications. Le sur-vieillissement peut réduire légèrement la résistance mécanique mais peut améliorer marginalement la résistance à la corrosion dans certains environnements.

Considérations relatives à l'état de surface

La finition de la surface joue un rôle crucial dans la résistance à la corrosion. Chez PTSMAKE, nous l'avons constaté :

- Les finitions plus lisses améliorent généralement la résistance à la corrosion

- L'élimination des particules de fer libres par passivation est essentielle

- L'électropolissage peut améliorer la couche passive protectrice

Pour les composants nécessitant une protection maximale contre la corrosion, nous recommandons de spécifier une finition de surface appropriée en plus du choix du matériau.

Risques de couplage galvanique

Lorsque Custom 455 est utilisé dans des assemblages avec des métaux dissemblables, la corrosion galvanique devient un problème. Sa noblesse dans la série galvanique lui fait courir un risque lorsqu'il est associé à des métaux plus nobles comme le titane ou les alliages de nickel, en particulier dans des environnements riches en électrolytes.

Analyse comparative avec d'autres aciers inoxydables

Pour mettre en perspective les capacités du Custom 455, il est utile de le comparer à d'autres qualités d'acier inoxydable courantes :

| Qualité de l'acier inoxydable | Niveau de force | Résistance à la corrosion | Meilleures applications |

|---|---|---|---|

| Custom 455 | Très élevé | Bon | Fixations pour l'aérospatiale, composants marins à haute résistance |

| 17-4 PH | Haut | Bon | Quincaillerie industrielle générale, composants de vannes |

| 316 (austénitique) | Modéré | Excellent | Traitement chimique, équipement alimentaire |

| 304 (austénitique) | Modéré | Très bon | Usage général, architecture |

Alors que les grades austénitiques comme le 316 offrent généralement une résistance supérieure à la corrosion, ils ne peuvent pas rivaliser avec la résistance du Custom 455. C'est pourquoi le Custom 455 est le choix préféré pour les applications nécessitant à la fois une résistance élevée et une protection raisonnable contre la corrosion.

Applications pratiques tirant parti de la résistance à la corrosion de Custom 455

Sur la base des propriétés de corrosion évoquées, le Custom 455 excelle dans plusieurs applications spécifiques :

- Fixations aérospatiales et composants structurels exposés à des conditions climatiques variables

- Équipement marin fonctionnant dans des zones d'éclaboussures plutôt qu'en immersion continue

- Composants à haute résistance dans les équipements de transformation des aliments (avec finition appropriée)

- Instruments chirurgicaux nécessitant à la fois solidité et résistance à la corrosion

Chez PTSMAKE, nous avons usiné avec succès des composants Custom 455 pour des clients de ces industries, en fournissant systématiquement des pièces qui conservent leur intégrité même dans des environnements de service difficiles.

Découvrez comment ce processus affecte la sélection des matériaux pour votre prochain projet. ↩

Cliquez pour en savoir plus sur les mécanismes de renforcement par précipitation dans les alliages haute performance. ↩

Découvrez comment cette propriété technique affecte la sélection des matériaux pour les composants de précision. ↩

Découvrez comment des traitements thermiques spécifiques créent cette microstructure unique. ↩

Découvrez comment ce test électrochimique permet de prédire les performances des matériaux dans le monde réel. ↩

Découvrez comment cette propriété matérielle permet d'obtenir des performances aérospatiales exceptionnelles. ↩

Cliquez pour découvrir comment ces particules nanométriques améliorent considérablement les performances de l'acier. ↩

Découvrez les structures cristallines des métaux et leur influence sur les propriétés des matériaux dans notre guide complet. ↩

Apprenez les stratégies spécifiques des outils de coupe pour une durée de vie optimale avec Custom 455. ↩

Ce film de surface protecteur empêche la diffusion de l'oxygène et l'attaque de la corrosion. ↩