Usine de moulage par injection à haute température

FAIBLE MOQ 100 PCS

Moulage de précision de pièces complexes

Délai d'exécution rapide et expédition dans le monde entier

Machines allant de 30 tonnes à 1 600 tonnes

Ce que disent nos clients

Nos clients se trouvent dans le monde entier et leurs commentaires parlent d'eux-mêmes. Si vous souhaitez vérifier notre réputation auprès des clients de votre région, n'hésitez pas à nous contacter. Nous serons heureux de vous mettre en relation avec eux et de partager avec vous des études de cas pertinentes.

8 Industries clés utilisant des solutions de moulage par injection à haute température

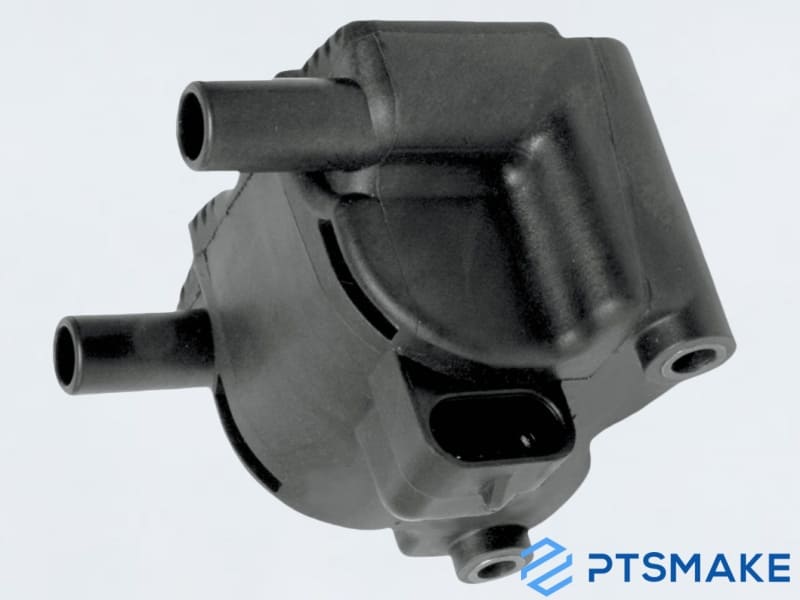

Automobile

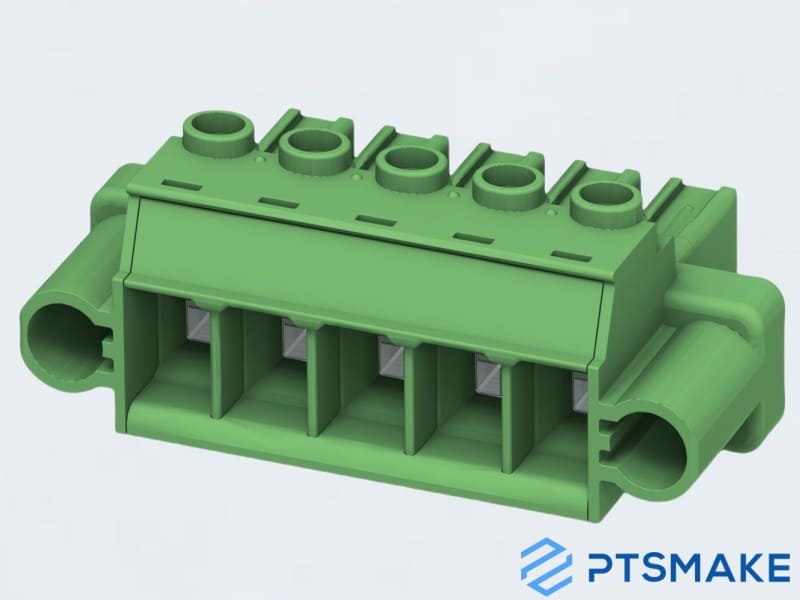

Électronique

Appareils ménagers

Aérospatiale

Machines industrielles

Dispositifs médicaux

Industrie de l'éclairage

Énergie et électricité

Pourquoi choisir le PTSMAKE pour le moulage par injection à haute température ?

Nous traitons plus de 50 matériaux haute température (PTFE, PEEK, PPS, PPSU, PPO, PI, PVDF, PEI, PAI, PBI, LCP) avec une précision de ±0,01 mm.

Grâce à des machines de pointe, nous garantissons la précision des dimensions et optimisons les conceptions, ce qui permet de réduire les coûts de production jusqu'à 30%.

Nos plus de 50 machines de moulage avancées permettent des cycles de prototypage de 15 jours et des délais de production 30% plus rapides.

Nos contrôles de qualité en trois étapes permettent de maintenir un taux de défaut inférieur à 0,2% avec une traçabilité complète pour chaque pièce moulée.

Comment nous assurons une qualité optimale dans le domaine du moulage par injection à haute température chez PTSMAKE

- Le moulage par injection à haute température nécessite un contrôle de qualité strict pour répondre aux normes industrielles exigeantes. Chez PTSMAKE, nous utilisons un système de gestion de la qualité en cinq étapes pour garantir la précision et la fiabilité de chaque pièce. Voyons comment nous procédons.

- Étape 1 : Sélection des matériaux et essais préalables

Nous commençons par tester les matériaux polymères à 300°F-500°F selon les normes ASTM D638. Nos ingénieurs vérifient la résistance à la chaleur, les taux de rétrécissement et la stabilité chimique avant d'approuver les matériaux. Cela permet d'éviter le gauchissement et la dégradation pendant le moulage à haute température.

- Étape 2 : Conception de moules de précision

Notre équipe conçoit des moules avec une précision de ±0,005 mm à l'aide du logiciel NX de Siemens. Nous simulons les modèles de distribution de la chaleur pour identifier les points chauds et optimiser les canaux de refroidissement. 98% de nos moules passent l'inspection des premières particules (FAI) grâce à ce processus de validation numérique.

- Étape 3 : Suivi de la production en temps réel

Pendant le moulage, les capteurs surveillent la température des fûts (jusqu'à 450°F), la pression d'injection (1 500-2 500 psi) et la durée des cycles. Tout écart déclenche des alertes automatiques. Nos opérateurs effectuent des contrôles toutes les heures à l'aide d'outils calibrés, ce qui garantit une production constante d'un lot à l'autre.

- Étape 4 : Vérification a posteriori

Nous testons 100% de pièces pour :

- Précision dimensionnelle (mesures CMM)

- Défauts de surface (scanners optiques 3D)

- Résistance mécanique (essais de traction ISO 527)

Les composants critiques subissent des tests supplémentaires de vieillissement thermique à 250°F pendant plus de 48 heures.

- Étape 5 : Amélioration continue

Chaque projet est documenté dans notre système de gestion de la qualité basé sur le cloud. Nous analysons des données telles que les taux de défaut (systématiquement <0,3%) et le retour d'information des clients pour affiner les processus. Ce système a aidé des clients comme Huawei à réduire les défaillances de pièces de 67% dans des applications robotiques à haute température.

- Avec plus de 20 ans d'expérience et des flux de travail certifiés ISO 9001, PTSMAKE fournit des solutions de moulage par injection à haute température auxquelles vous pouvez faire confiance. Notre équipe d'assistance technique, disponible 24 heures sur 24 et 7 jours sur 7, résout les problèmes trois fois plus rapidement que la moyenne de l'industrie.

"PTSMAKE a fourni des engrenages en nylon résistant à la chaleur pour notre projet aérospatial. Leur processus de moulage répondait aux exigences de la norme MIL. Aucun problème de déformation, même à 130°C en utilisation continue. Nous avons gagné 3 semaines par rapport aux fournisseurs précédents.

Ryan Carter, directeur de la fabrication, États-Unis"

Principaux matériaux pour le moulage par injection à haute température

PTFE

PEEK

PPS

OPP

PI

PEI

PBI

LCP

Délais typiques pour le moulage par injection à haute température

Équilibrer la vitesse et la précision dans les délais de fabrication

- Les projets de moulage par injection à haute température sont souvent confrontés à des délais plus longs en raison des difficultés liées aux matériaux. Chez PTSMAKE, nous avons réduit les délais moyens à 2 à 3 semaines pour les moules personnalisés et à 7 à 10 jours pour les lots de production. Notre expertise de plus de 20 ans dans la fabrication de précision permet de rationaliser les processus sans compromettre la qualité.

- Les facteurs clés qui influencent les délais comprennent les exigences de durcissement du matériau (par exemple, PEEK, PEI), la complexité de la pièce et le volume de la commande. Pour les besoins urgents, notre équipe propose des services accélérés qui permettent de réduire les délais de 30 à 40%. Plus de 85% de projets respectent ou dépassent les délais initiaux grâce à notre système de gestion de projet dédié.

- Nos délais de réponse sont de 48 à 72 heures pour les devis et les commentaires sur la conception. Des clients comme HUA WEI et BMW font confiance à nos installations certifiées ISO de Shenzhen et de Dongguan, où 90% de l'outillage est réalisé en interne. Des mises à jour en temps réel via notre portail client garantissent la transparence à chaque étape.

Moulage par injection à haute température : Processus de fabrication en 8 étapes

1. Sélection des matériaux

2. Conception du moule

3. Configuration de la machine

4. Séchage des matériaux

5. Moulage par injection

6. Processus de refroidissement

7. Ejection de pièces

8. Contrôle de la qualité

Demandez un devis personnalisé dès aujourd'hui

Obtenez dès aujourd'hui une estimation précise de votre projet. Laissez-nous vous aider à répondre à vos spécifications exactes.

Solutions rentables pour le moulage par injection à haute température

1. Optimisation des matériaux

2. Efficacité de la conception des moules

3. Réduction du temps de cycle

4. L'automatisation

5. Achats en gros

6. Simplification de la conception

7. Élimination des processus secondaires

Options de personnalisation pour le moulage par injection à haute température

Personnalisation des matériaux pour une résistance aux hautes températures

Flexibilité de l'outillage et de la conception des moules

Options de finition de surface et de post-traitement

Du prototypage rapide à la production à grande échelle

Histoires de réussite : Solutions de moulage par injection à haute température

Fabricant de dispositifs médicaux en Allemagne

PTSMAKE a redessiné le moule avec des canaux de refroidissement conformes et a opté pour un matériau PEEK stabilisé à la chaleur. Cela a permis de réduire le temps de cycle de 18% et d'obtenir une stabilité dimensionnelle de ±0,05 mm sur plus de 500 cycles de stérilisation.

La solution a aidé le client à obtenir une certification essentielle de l'OMS et à se développer sur les marchés émergents.

Société européenne de robotique industrielle

PTSMAKE a mis en œuvre une approche hybride combinant des inserts de moule usinés par CNC et un contrôle de la température de haute précision pendant le moulage par injection. Les engrenages obtenus ont montré 98% moins d'usure que les références industrielles, ce qui a permis au client d'allonger les intervalles de maintenance et de remporter un projet phare d'automatisation de l'usine.

Contactez l'expert en moulage par injection à haute température dès aujourd'hui !

Nous nous réjouissons d'avoir l'occasion de travailler avec vous et de contribuer à la réussite de votre projet.