Obtenir la précision dans l'usinage de l'acier inoxydable 316L peut être frustrant. J'ai vu de nombreux fabricants se heurter à l'usure des outils, à un mauvais état de surface et à des imprécisions dimensionnelles. Ces problèmes ne gaspillent pas seulement des matériaux précieux, mais entraînent également des retards de production coûteux et des pièces rejetées.

Pour atteindre la précision dans l'usinage de l'acier inoxydable 316L, utilisez des outils en carbure tranchants, maintenez des vitesses de coupe appropriées (100-150 SFM) et assurez une fixation rigide de la pièce à usiner. Appliquez un liquide de refroidissement abondant, effectuez des coupes légères et surveillez régulièrement l'usure de l'outil afin de maintenir des tolérances serrées.

Je souhaite partager avec vous des informations plus détaillées sur l'usinage de l'acier inoxydable 316L. Les stratégies que j'ai décrites ci-dessus ne sont que les bases. Ci-dessous, j'expliquerai les paramètres de coupe spécifiques, les critères de sélection des outils et les techniques avancées qui vous aideront à obtenir des résultats exceptionnels avec ce matériau difficile.

Qu'est-ce que l'acier inoxydable 316L ?

Avez-vous déjà été confronté à des problèmes de corrosion ou de défaillance de composants métalliques dans des applications critiques ? Les conséquences de l'utilisation d'une mauvaise qualité d'acier inoxydable peuvent être graves, allant des pannes d'équipement coûteuses aux risques potentiels pour la sécurité. De nombreux ingénieurs et fabricants s'efforcent de trouver un matériau qui offre à la fois une résistance exceptionnelle à la corrosion et une bonne résistance à l'usure. résistance à la corrosion1 et une résistance fiable.

L'acier inoxydable 316L est une variante à faible teneur en carbone de l'acier inoxydable 316 standard, contenant moins de 0,03% de carbone. Il offre une résistance supérieure à la corrosion, une excellente soudabilité et une grande solidité, ce qui le rend idéal pour les environnements exigeants où les aciers inoxydables standard risquent d'échouer.

Composition chimique et structure

Les propriétés uniques de l'acier inoxydable 316L découlent de sa composition chimique soigneusement équilibrée. Voici une analyse détaillée de sa composition élémentaire :

| Élément | Fourchette de pourcentage |

|---|---|

| Carbone | ≤0.03% |

| Chrome | 16-18% |

| Nickel | 10-14% |

| Molybdène | 2-3% |

| Manganèse | ≤2% |

| Silicium | ≤0.75% |

| Phosphore | ≤0.045% |

| Soufre | ≤0.03% |

| Le fer | Équilibre |

Propriétés et caractéristiques principales

Chez PTSMAKE, nous travaillons régulièrement avec l'acier inoxydable 316L en raison de ses propriétés exceptionnelles :

Résistance à la corrosion

- Excellente résistance à la corrosion par piqûres et par crevasses

- Excellente performance dans les environnements chlorés

- Résistance supérieure aux attaques chimiques par rapport aux grades 304

Propriétés mécaniques

- Limite d'élasticité : 170-310 MPa

- Résistance à la traction : 485-680 MPa

- Élongation : >40%

- Dureté : Jusqu'à 95 HRB

Avantages par rapport aux autres qualités

D'après mon expérience de fabrication, le 316L offre plusieurs avantages distincts :

Amélioration de la soudabilité

- La faible teneur en carbone empêche la précipitation du carbure

- Maintient la résistance à la corrosion dans les zones soudées

- Réduit le risque de corrosion intergranulaire

Performance en matière de température

- Excellente résistance à des températures élevées

- Maintien des propriétés de la cryogénie à 800°C

- Meilleure résistance à l'écaillage que les grades 304

Applications industrielles

Dispositifs médicaux

La biocompatibilité du 316L le rend crucial pour.. :

- Instruments chirurgicaux

- Dispositifs implantables

- Matériel de laboratoire

- Équipement de traitement pharmaceutique

Composants aérospatiaux

Nous usinons fréquemment des pièces en 316L pour des applications aérospatiales, notamment :

- Composants du système d'alimentation en carburant

- Raccords pour conduites hydrauliques

- Fixations et supports

- Pièces du système de contrôle de l'environnement

Traitement chimique

La résistance à la corrosion du matériau est précieuse :

- Réservoirs de stockage

- Tuyauterie de process

- Échangeurs de chaleur

- Récipients sous pression

Considérations relatives à la fabrication

Lorsque l'on travaille avec de l'acier inoxydable 316L, plusieurs facteurs doivent être pris en compte :

Paramètres d'usinage

- Vitesses de coupe inférieures à celles de l'acier au carbone

- Un outillage tranchant est nécessaire pour éviter l'écrouissage.

- Refroidissement adéquat pour maintenir la précision dimensionnelle

Finition de surface

- Différentes options de finition disponibles

- L'électropolissage améliore la résistance à la corrosion

- Un nettoyage adéquat est essentiel pour une performance optimale

Analyse coûts-avantages

Bien que le 316L coûte généralement plus cher que les qualités standard, ses avantages justifient souvent l'investissement :

Prestations à long terme

- Réduction des besoins de maintenance

- Durée de vie prolongée

- Réduction de la fréquence de remplacement

- Diminution des temps d'arrêt

Considérations sur l'investissement initial

- Surcoût du matériau par rapport aux grades 304

- Coûts d'usinage plus élevés en raison de l'usure des outils

- Exigences supplémentaires en matière de post-traitement

Lignes directrices pour la sélection des matériaux

Pour déterminer si le 316L convient à votre application, prenez en compte les éléments suivants :

Facteurs environnementaux

- Exposition à des produits chimiques corrosifs

- Plage de température de fonctionnement

- Présence de chlorures

- Exigences en matière d'hygiène

Exigences mécaniques

- Capacité de charge

- Résistance à la fatigue

- Résistance aux chocs

- Résistance à l'usure

Conformité réglementaire

- Exigences de la FDA

- Codes ASME

- Normes spécifiques à l'industrie

- Réglementation environnementale

Dans notre usine de fabrication, nous avons constaté que l'acier inoxydable 316L est un matériau exceptionnel pour les applications exigeantes. Sa résistance à la corrosion, sa solidité et sa soudabilité en font un choix fiable pour les composants critiques de diverses industries. Bien que le coût initial puisse être plus élevé que celui d'autres qualités, les avantages à long terme en font souvent la solution la plus rentable pour les environnements difficiles.

Pourquoi l'usinage de l'acier inoxydable 316L est-il difficile ?

Chaque semaine, je reçois des demandes de clients qui se débattent avec l'usinage de l'acier inoxydable 316L. Leurs frustrations sont justifiées : usure prématurée des outils, déformation des pièces et envolée des coûts de production. Ce qui est encore plus préoccupant, c'est que ces problèmes conduisent souvent à des délais non respectés et à des pièces rejetées, créant un effet domino de retards de production.

L'usinage de l'acier inoxydable 316L est difficile, principalement en raison de son taux d'écrouissage élevé, de sa faible conductivité thermique et de sa ténacité exceptionnelle. Ces propriétés entraînent une usure rapide de l'outil, une production excessive de chaleur pendant la coupe et une formation difficile des copeaux, ce qui en fait l'un des matériaux les plus difficiles à usiner avec précision.

Le phénomène de l'endurcissement au travail

L'écrouissage est peut-être le défi le plus important lors de l'usinage de l'acier inoxydable 316L. Lorsque nous coupons ce matériau, il devient plus dur au niveau de la zone de coupe, créant une couche dure qui résiste à la poursuite de l'usinage. Ce phénomène entraîne :

- Augmentation des forces de coupe

- Usure accélérée de l'outil

- Problèmes de qualité de surface

- Problèmes de précision dimensionnelle2

Défis en matière de gestion thermique

La faible conductivité thermique de l'acier inoxydable 316L entraîne plusieurs complications au niveau de l'usinage :

| Problèmes liés à la chaleur | Impact sur l'usinage | Conséquences potentielles |

|---|---|---|

| Concentration de chaleur | L'arête de coupe subit une charge thermique excessive | Défaillance prématurée de l'outil |

| Mauvaise dissipation de la chaleur | La chaleur s'accumule dans la pièce à usiner | Imprécisions dimensionnelles |

| Dilatation thermique | Le matériau se dilate pendant l'usinage | Questions relatives au contrôle de la tolérance |

| Formation d'arêtes bâties | Le matériau est soudé à l'outil de coupe | Mauvais état de surface |

Difficultés de contrôle des puces

L'un des aspects les plus frustrants de l'usinage de l'acier inoxydable 316L est la gestion des copeaux. La grande ductilité du matériau entraîne :

Chips longs et filandreux

Ces puces peuvent :

- Enroulement autour de l'outil et de la pièce

- Cause des rayures superficielles

- Créer des risques pour la sécurité des opérateurs

- Interruption des opérations d'usinage automatique

Rupture de puce incohérente

La ténacité du matériau fait qu'il est difficile de briser les copeaux de façon homogène, ce qui conduit à des pertes de qualité :

- Réduction de la fiabilité du processus

- Intervention accrue de l'opérateur

- Risque accru d'endommagement de l'outil

- Finition de surface compromise

Gestion de la durée de vie des outils

La combinaison de l'écrouissage et de la production de chaleur a un impact significatif sur la durée de vie de l'outil :

Modèles courants d'usure des outils

Usure des flancs

- Apparaît rapidement en raison de sa nature abrasive

- Affecte la précision dimensionnelle

- Nécessite des changements d'outils fréquents

Usure du cratère

- Formes sur la face de coupe de l'outil

- Affaiblit l'arête de coupe

- Peut entraîner une défaillance catastrophique de l'outil

Bordure bâtie

- Modification de la géométrie de l'outil

- Affecte la finition de la surface

- Crée des conditions de coupe instables

Questions relatives à la qualité de la surface

Il est particulièrement difficile d'obtenir et de maintenir une bonne qualité de surface :

Facteurs contributifs

- Formation d'une couche durcie par écrouissage

- Dépôts de bordure accumulés

- Zones affectées par la chaleur

- Modèles d'usure des outils

- Interférence du flux de copeaux

Ces facteurs se traduisent souvent par :

- Variations de la rugosité de surface

- Marques d'alimentation

- Salissure des matériaux

- Formation de micro-bavures

Sensibilité des paramètres de coupe

L'acier inoxydable 316L est très sensible aux paramètres de coupe :

| Paramètres | Impact | Défi d'optimisation |

|---|---|---|

| Vitesse de coupe | Production de chaleur et productivité | Trouver l'équilibre optimal |

| Vitesse d'alimentation | Formation de copeaux et durée de vie de l'outil | Maintien d'un broyage régulier des copeaux |

| Profondeur de coupe | Enlèvement de matière et forces de coupe | Gérer le durcissement des conditions de travail |

| Géométrie de l'outil | Contrôle des copeaux et résistance de l'outil | Choix d'une conception d'outil appropriée |

Impact économique

Les difficultés d'usinage de l'acier inoxydable 316L ont des implications économiques importantes :

Coûts d'outillage plus élevés

- Changements d'outils plus fréquents

- Des outils de qualité supérieure sont nécessaires

- Besoins particuliers en matière de revêtement

Productivité réduite

- Vitesses de coupe plus faibles

- Arrêts plus fréquents de la machine

- Temps de cycle prolongés

Dépenses liées à la qualité

- Exigences plus élevées en matière d'inspection

- Augmentation des taux de rebut

- Coûts de reprise

Exigences supplémentaires en matière de processus

- Besoins particuliers en liquide de refroidissement

- Systèmes de surveillance améliorés

- Plus d'attention de la part de l'opérateur

Ces défis font de l'usinage de l'acier inoxydable 316L une opération complexe qui nécessite une planification minutieuse, une sélection d'outils appropriée et des paramètres de coupe optimisés. Le succès dépend de la compréhension et de la résolution de chacun de ces défis, tout en maintenant un équilibre entre la productivité, la qualité et la rentabilité.

Quelles sont les meilleures techniques d'usinage pour l'acier inoxydable 316L ?

L'usinage de l'acier inoxydable 316L peut représenter un véritable défi pour de nombreux fabricants. La ductilité élevée du matériau et ses propriétés d'écrouissage entraînent souvent une usure excessive des outils, un mauvais état de surface et une augmentation des coûts de production. J'ai vu de nombreux clients se débattre avec ces problèmes, en particulier lorsqu'ils n'ont pas la bonne approche de l'usinage.

D'après mon expérience chez PTSMAKE, les meilleures techniques d'usinage pour l'acier inoxydable 316L combinent une bonne sélection d'outils, des paramètres de coupe optimisés et des stratégies d'usinage spécifiques. Il s'agit notamment d'utiliser des outils en carbure, de maintenir des vitesses de coupe modérées et d'employer des méthodes de refroidissement adéquates pour obtenir des résultats optimaux.

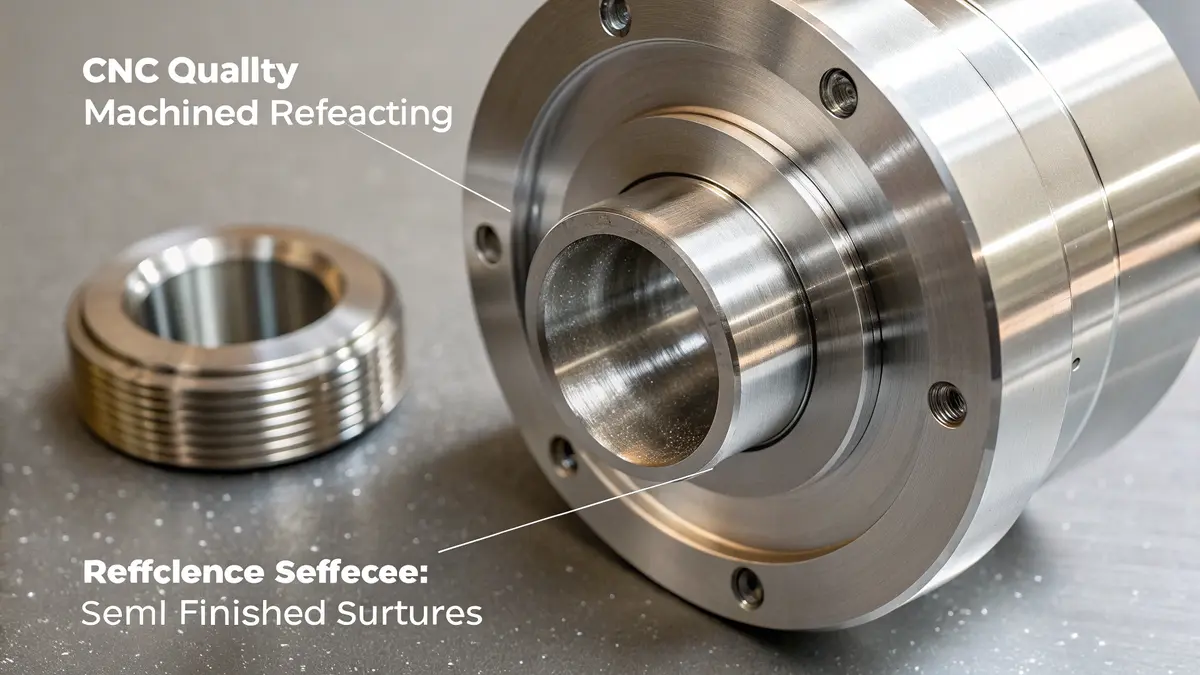

Optimisation des paramètres de fraisage CNC

Le fraisage CNC de l'acier inoxydable 316L nécessite une attention particulière aux paramètres de coupe. Je recommande d'utiliser ces paramètres spécifiques pour obtenir des résultats optimaux :

| Paramètres | Fourchette recommandée | Notes |

|---|---|---|

| Vitesse de coupe | 100-150 m/min | Des vitesses plus élevées pour la finition |

| Vitesse d'alimentation | 0,1-0,2 mm/dent | Réduire pour une meilleure finition |

| Profondeur de coupe | 0,5-2,0 mm | Dépend du type d'opération |

| Engagement de l'outil | 30-40% du diamètre de l'outil | Prévient la surcharge de l'outil |

La clé d'un fraisage réussi réside dans le maintien d'une formation cohérente des copeaux. Je veille toujours à une bonne évacuation des copeaux par une application appropriée du liquide de refroidissement et des stratégies de coupe. Pour les géométries complexes, je préfère le fraisage en avalant au fraisage conventionnel afin de réduire l'écrouissage.

Opérations de virage efficaces

Lors du tournage de l'acier inoxydable 316L, le choix de l'outil devient crucial. Voici mon approche éprouvée :

| Type d'opération | Matériau de l'outil | Type de revêtement |

|---|---|---|

| Dégrossissage | Carbure | PVD TiAlN |

| Finition | Céramique | CVD Al2O3 |

| Filetage | Carbure | TiN |

J'ai constaté que le maintien d'un angle de coupe positif (8-12 degrés) permet de réduire les efforts de coupe et d'améliorer l'état de surface. Les paramètres suivants fonctionnent bien :

| Paramètre de rotation | Dégrossissage | Finition |

|---|---|---|

| Vitesse de coupe | 80-120 m/min | 120-150 m/min |

| Vitesse d'alimentation | 0,2-0,3 mm/tour | 0,05-0,15 mm/tour |

| Profondeur de coupe | 1,5-3,0 mm | 0,2-0,5 mm |

Techniques de forage

Le perçage du 316L nécessite une attention particulière pour éviter l'écrouissage et garantir la précision du trou :

| Aspect | Recommandation | Objectif |

|---|---|---|

| Type de foret | Pointe en carbure | Meilleure résistance à l'usure |

| Angle du point | 130-135° | Amélioration du broyage des copeaux |

| Angle de l'hélice | 30-35° | Évacuation efficace des copeaux |

Pour que les opérations de forage soient couronnées de succès, je suis toujours ces lignes directrices :

- Commencer par des trous pilotes pour des profondeurs supérieures à 3x le diamètre.

- Utiliser des cycles de perçage pour les trous profonds

- Maintenir des taux d'alimentation constants

- Appliquer du liquide de refroidissement à haute pression lorsque cela est possible

Stratégies de refroidissement et de lubrification

Un refroidissement adéquat est essentiel pour l'usinage de l'acier inoxydable 316L. Je recommande :

| Méthode de refroidissement | Application | Avantages |

|---|---|---|

| Liquide de refroidissement | Usinage général | Contrôle de la température |

| Refroidissement à travers l'outil | Trous/poches profonds | Meilleure évacuation des copeaux |

| Refroidissement par brumisation | Coupes légères | Réduction des chocs thermiques |

Gestion de la durée de vie des outils

Pour maximiser la durée de vie de l'outil lors de l'usinage de l'acier inoxydable 316L, je me concentre sur les points suivants :

- Contrôle régulier de l'usure des outils

- Mise en œuvre de parcours d'outils appropriés

- Maintien de paramètres de coupe cohérents

- Utilisation de revêtements d'outils appropriés

Voici ma stratégie de gestion des outils de la vie quotidienne :

| Type d'outil | Durée de vie prévue | Indicateurs d'usure |

|---|---|---|

| Fraises en bout | 120-150 minutes | Usure des flancs >0,3 mm |

| Plaquettes de tournage | 15-20 minutes | Usure du cratère |

| Trépans | 100-120 trous | Usure des coins |

Ces techniques m'ont toujours aidé à obtenir des résultats optimaux lors de l'usinage de l'acier inoxydable 316L. La clé est de maintenir un équilibre entre la productivité et la durée de vie de l'outil tout en s'assurant que la qualité de la pièce est conforme aux spécifications. N'oubliez pas que ces paramètres peuvent nécessiter des ajustements en fonction des capacités spécifiques de la machine et des exigences de la pièce.

Pour optimiser les processus d'usinage de l'acier inoxydable 316L, il est essentiel de surveiller et d'ajuster ces paramètres en fonction des performances réelles. Je vérifie régulièrement la qualité de la finition de la surface, les modèles d'usure de l'outil et les forces d'usinage afin d'affiner ces réglages pour des applications spécifiques.

Quels sont les meilleurs outils de coupe pour l'acier inoxydable 316L ?

Le choix des outils de coupe pour l'acier inoxydable 316L peut être un véritable casse-tête pour de nombreux fabricants. J'ai vu de nombreux clients se heurter à une usure rapide de l'outil, à des états de surface médiocres et à des résultats incohérents lors de l'usinage de ce matériau résistant. Un mauvais choix d'outil n'entraîne pas seulement un gaspillage d'argent, mais aussi des retards de production et des problèmes de qualité.

Pour l'acier inoxydable 316L, les outils de coupe en carbure avec des revêtements spécialisés tels que TiAlN ou AlCrN offrent les meilleures performances. Ces outils doivent avoir des angles de coupe positifs et des arêtes de coupe tranchantes pour réduire l'écrouissage. Les outils en céramique sont recommandés pour les opérations de finition à grande vitesse.

Sélection du matériau de l'outil

Le choix du matériau de l'outil est crucial pour l'usinage de l'acier inoxydable 316L. Je recommande l'utilisation d'outils en carbure revêtus pour la plupart des applications. Voici pourquoi les différents matériaux d'outils ont des performances différentes :

- Outils en carbure : Ils offrent le meilleur équilibre entre dureté et ténacité. Pour le 316L, je recommande tout particulièrement les nuances de carbure à grain submicronique.

- Outils en céramique : Idéaux pour les opérations de finition à grande vitesse, mais moins adaptés au dégrossissage en raison de leur fragilité.

- Acier rapide (HSS) : Généralement déconseillé en raison de l'usure rapide lors de l'usinage du 316L.

Technologies de revêtement

Un revêtement approprié peut considérablement prolonger la durée de vie des outils lors de l'usinage de l'acier inoxydable 316L. Voici les options les plus efficaces :

| Type de revêtement | Avantages | Meilleures applications |

|---|---|---|

| TiAlN | Résistance élevée à la chaleur, excellente protection contre l'usure | Usinage à usage général |

| AlCrN | Résistance supérieure à l'oxydation, dureté élevée | Opérations à grande vitesse |

| TiCN | Bonne ténacité, frottement réduit | Coupe à vitesse moyenne |

| nACo® | Dureté et résistance à la chaleur accrues | Opérations de finition |

Géométries optimales des outils

La géométrie de l'outil joue un rôle essentiel dans la réussite de l'usinage de l'acier inoxydable 316L. D'après mon expérience à PTSMAKE, ces caractéristiques géométriques sont cruciales :

Angle d'inclinaison

- Angles d'inclinaison positifs3 (8-12 degrés) réduisent les efforts de coupe

- Aide à prévenir l'écrouissage

- Améliore l'évacuation des copeaux

Angle de décharge

- Angle de relief primaire : 6-8 degrés

- Angle de relief secondaire : 12-15 degrés

- Empêche les frottements et la production de chaleur

Préparation des bords

- Arêtes tranchantes pour une meilleure pénétration

- Léger honage (rayon de 0,001-0,002 pouce) pour éviter l'écaillage des bords.

- Résistance et tranchant équilibrés des arêtes

Optimisation des paramètres de coupe

Pour maximiser la durée de vie de l'outil et la qualité de la finition de la surface, ces paramètres de coupe sont les meilleurs pour le 316L :

Vitesse de rotation et d'avance

- Vitesse de coupe : 100-150 sfm pour l'usinage général

- Vitesse d'avance : 0,004-0,008 ipr pour la finition

- Profondeur de coupe : 0.020-0.080 pouces pour l'ébauche

Stratégie en matière de liquide de refroidissement

- Liquide de refroidissement à haute pression (1000+ PSI) recommandé

- Refroidissement à travers l'outil de préférence

- Débit important de liquide de refroidissement pour éviter l'écrouissage

Gestion de la durée de vie des outils

Une gestion efficace de la durée de vie de l'outil est essentielle lors de l'usinage du 316L :

Surveillance de l'usure

- Inspection régulière des arêtes de coupe

- Contrôler la consommation d'énergie

- Vérifier la qualité de la finition de la surface

Critères de changement d'outil

- Usure du flanc : Maximum 0,012 pouces

- Usure du cratère : Avant la percée du revêtement

- Dégradation de l'état de surface

Stratégies d'usinage avancées

Pour des résultats optimaux avec le 316L, je recommande ces stratégies avancées :

Broyage trochoïdal

- Réduction de l'engagement de l'outil

- Maintient des forces de coupe constantes

- Prolonge considérablement la durée de vie de l'outil

Usinage à grande vitesse

- Utiliser des outils en céramique

- Coupures légères à grande vitesse

- Amélioration de l'état de surface

Contrôle adaptatif de l'alimentation

- Ajuste les vitesses d'alimentation en fonction de la charge

- Prévient la surcharge de l'outil

- Optimise les taux d'enlèvement de matière

En suivant ces conseils et en sélectionnant les bons outils de coupe, vous pouvez obtenir d'excellents résultats lors de l'usinage de l'acier inoxydable 316L. La clé consiste à équilibrer la durée de vie de l'outil, la productivité et les exigences en matière d'état de surface. N'oubliez pas que le coût initial de l'outil ne doit pas être le principal critère de sélection - considérez le coût total par pièce, y compris la durée de vie de l'outil et les facteurs de productivité.

Quelles sont les meilleures stratégies en matière de refroidissement et de lubrification ?

L'usinage de l'acier inoxydable 316L sans un refroidissement et une lubrification appropriés revient à essayer de couper du métal avec un couteau chaud. La production excessive de chaleur accélère non seulement l'usure de l'outil, mais entraîne également un mauvais état de surface et des imprécisions dimensionnelles. Lorsque les outils surchauffent, les coûts de production montent en flèche en raison des remplacements fréquents et des pièces rejetées.

La stratégie de refroidissement la plus efficace pour l'usinage de l'acier inoxydable 316L combine un refroidissement par inondation avec une distribution à haute pression à travers l'outil, en utilisant des fluides de coupe à base d'huile à une concentration de 6-8%. Cette approche réduit considérablement l'accumulation de chaleur, empêche l'écrouissage et prolonge la durée de vie de l'outil jusqu'à 40%.

Comprendre les types de liquides de refroidissement et leurs applications

Lorsqu'il s'agit d'usiner de l'acier inoxydable 316L, le choix du bon liquide de refroidissement est crucial. J'ai élaboré une comparaison complète des différents types de liquides de refroidissement en fonction de leur efficacité :

| Type de liquide de refroidissement | Avantages | Inconvénients | Meilleures applications |

|---|---|---|---|

| Semi-synthétique | Bon refroidissement, coût modéré | Moins de lubrification que les huiles pures | Usinage à usage général |

| Synthétique | Excellent refroidissement, fonctionnement propre | Lubrification limitée | Opérations à grande vitesse |

| Huile soluble | Lubrification supérieure, bon refroidissement | Peut provoquer des taches | Coupe robuste |

| Huile droite | Lubrification maximale | Mauvaise dissipation de la chaleur | Coupes lourdes à faible vitesse |

Méthodes optimales de distribution du liquide de refroidissement

La manière dont nous acheminons le liquide de refroidissement vers la zone de coupe a un impact significatif sur les performances de l'usinage. Les systèmes d'arrosage à haute pression se sont révélés particulièrement efficaces pour l'acier inoxydable 316L. Voici pourquoi :

- Pénètre le pare-vapeur formé lors de la découpe

- Casse efficacement les copeaux pour empêcher les oiseaux de faire leur nid

- Refroidissement homogène à l'interface outil-pièce

- Maintient des températures de coupe stables

Pour des résultats optimaux, je recommande :

- Réglage de la pression entre 800 et 1000 PSI pour la plupart des opérations

- Positionnement multiple des buses pour une couverture complète

- Entretien régulier des systèmes d'alimentation en liquide de refroidissement

- Filtration adéquate pour éliminer les particules métalliques

Gestion et surveillance de la concentration

Le maintien d'une concentration adéquate du liquide de refroidissement est essentiel pour garantir des performances constantes. Les étapes recommandées sont les suivantes :

- Tests de concentration réguliers (au moins deux fois par semaine)

- Maintien de la concentration de 6-8% pour la plupart des applications

- Utilisation de réfractomètres pour des mesures précises

- Documentation et suivi des niveaux de concentration

Prévenir l'écrouissage grâce à une lubrification adéquate

Durcissement au travail4 est un problème courant lors de l'usinage de l'acier inoxydable 316L. Des stratégies de lubrification efficaces permettent d'éviter ce problème :

- Réduction de la friction à l'interface de coupe

- Maintien de températures de coupe constantes

- Prévention de la formation d'une arête formée

- Permettre une formation stable des copeaux

Techniques d'amélioration de la qualité de surface

Pour obtenir une finition de surface supérieure sur l'acier inoxydable 316L, je recommande de mettre en œuvre les stratégies suivantes :

Contrôle de la température

- Maintien d'un débit constant du liquide de refroidissement

- Contrôle de la température du liquide de refroidissement

- Utiliser des refroidisseurs si nécessaire pour maintenir une température optimale

Optimisation de la pression

- Régler la pression du liquide de refroidissement en fonction du type de fonctionnement

- Utiliser la haute pression pour les trous profonds et les caractéristiques difficiles.

- Mise en place d'un système de refroidissement pulsé pour certaines applications

Exigences en matière de filtration

- Utiliser une filtration de 20 microns au minimum

- Mettre en œuvre des séparateurs magnétiques

- Nettoyage et entretien réguliers du système

Considérations environnementales et sanitaires

Tout en nous concentrant sur les performances, nous devons également tenir compte de l'impact sur l'environnement et de la sécurité des travailleurs :

Mesures de sécurité

- Systèmes de ventilation appropriés

- Recherche régulière de bactéries dans le liquide de refroidissement

- l'EPI approprié pour les opérateurs

- Protections contre les éclaboussures et boîtiers

Impact sur l'environnement

- Options de liquide de refroidissement recyclable

- Procédures d'élimination appropriées

- Stratégies de production minimale de déchets

Une mise en œuvre rentable

Maximiser le retour sur investissement des systèmes de refroidissement et de lubrification :

Configuration initiale

- Investir dans des systèmes de refroidissement de haute qualité

- Installer un équipement de filtration approprié

- Former les opérateurs à l'utilisation et à l'entretien appropriés

Gestion continue

- Maintenance régulière du système

- Programmes de recyclage des liquides de refroidissement

- Documentation de la consommation et des performances

Suivi des performances

- Suivi des améliorations de la durée de vie des outils

- Contrôler la qualité de la finition de la surface

- Réduction documentée des taux de rebut

En appliquant soigneusement ces stratégies, vous pouvez améliorer de manière significative vos opérations d'usinage de l'acier inoxydable 316L. La clé est de maintenir la cohérence de votre approche du refroidissement et de la lubrification tout en contrôlant et en ajustant régulièrement les paramètres sur la base des données de performance.

Comment maintenir la précision et l'état de surface ?

Maintien d'une précision et d'un état de surface constants dans les Usinage CNC5 peut constituer un défi de taille. J'ai vu de nombreux fabricants se débattre avec la précision des dimensions et la qualité de la surface, en particulier lorsqu'ils travaillent avec des matériaux exigeants comme l'acier inoxydable 316L. Ces problèmes entraînent souvent des retouches coûteuses, des retards dans les projets et la frustration des clients.

Pour maintenir la précision et l'état de surface dans l'usinage CNC, il faut mettre en œuvre des paramètres de coupe optimaux, utiliser des stratégies d'outillage appropriées et maintenir des mesures strictes de contrôle de la qualité. Parmi les facteurs clés, citons la sélection correcte des outils, l'optimisation de la vitesse de coupe et l'étalonnage régulier de la machine pour garantir des résultats constants.

Sélection et gestion des outils

Pour obtenir un excellent état de surface, il faut d'abord bien choisir son outil. Je recommande de suivre les principes clés suivants :

- Choisir des outils dotés d'une technologie de revêtement appropriée

- Maintenir des arêtes de coupe tranchantes

- Utiliser des porte-outils rigides pour minimiser les vibrations

- Mettre en place un contrôle régulier de l'usure des outils

Voici une présentation détaillée des paramètres d'outils recommandés pour l'acier inoxydable 316L :

| Type d'outil | Revêtement | Vitesse recommandée (SFM) | Vitesse d'alimentation (IPR) |

|---|---|---|---|

| Fraise en carbure | AlTiN | 250-300 | 0.002-0.004 |

| Insert en céramique | Si3N4 | 400-500 | 0.004-0.006 |

| Outil CBN | CBN | 500-600 | 0.003-0.005 |

Optimisation des paramètres de coupe

Des paramètres de coupe appropriés sont essentiels pour maintenir la précision et l'état de surface :

Vitesse de coupe

- Commencer par des vitesses prudentes

- Augmentation progressive tout en surveillant la qualité de la surface

- Ajustement en fonction de l'usure des outils

Vitesse d'alimentation

- Correspondance avec les caractéristiques du matériau

- Tenir compte de la géométrie de l'outil

- Ajustement pour différentes opérations (ébauche ou finition)

Profondeur de coupe

- Utiliser la profondeur appropriée à la dureté du matériau

- Maintenir un engagement cohérent

- Équilibrer le taux d'enlèvement de matière et les exigences en matière d'état de surface

Maintenance et étalonnage des machines

L'entretien régulier des machines est essentiel pour obtenir des résultats constants :

Contrôles quotidiens

- Niveaux et concentration du liquide de refroidissement

- Procédures d'échauffement de la machine

- Inspection de l'état des outils

Entretien hebdomadaire

- Lubrification des voies

- Mesure du jeu des axes

- Vérification du faux-rond de la broche

Étalonnage mensuel

- Vérification de la précision géométrique

- Réglage de la compensation thermique

- Vérification de l'alignement des axes

Techniques de finition avancées

Pour obtenir une finition de surface supérieure :

Usinage à grande vitesse (UGV)

- Mettre en œuvre des parcours d'outils trochoïdaux

- Utiliser des stratégies CAM spécialisées

- Maintenir une charge de copeaux constante

Passes de finition

- Profondeur de coupe légère

- Vitesses de broche plus élevées

- Réduction des vitesses d'alimentation

Mesures de contrôle de la qualité

J'ai mis en œuvre ces procédures de contrôle de la qualité :

Inspection en cours de fabrication

- Contrôles dimensionnels réguliers

- Mesures de la rugosité de surface

- Contrôle de l'usure des outils

Contrôle de l'environnement

- Contrôle de la température

- Contrôle des vibrations

- Prévention de la poussière et de la contamination

Documentation

- Enregistrement des paramètres du processus

- Suivi des indicateurs de qualité

- Documentation de non-conformité

Dépannage des problèmes courants

Sur la base de mon expérience, voici des solutions aux problèmes courants de précision et d'état de surface :

Rugosité de surface

- Vérifier l'usure de l'outil

- Vérifier les paramètres de coupe

- Veiller à l'application correcte du liquide de refroidissement

Précision dimensionnelle

- Contrôler les effets thermiques

- Vérifier la rigidité de l'appareil

- Vérifier l'exactitude du programme

Durée de vie de l'outil

- Optimiser les paramètres de coupe

- Mettre en œuvre des parcours d'outils appropriés

- Utiliser des stratégies de refroidissement appropriées

En mettant en œuvre ces stratégies, vous pouvez maintenir une précision et un état de surface constants dans vos opérations d'usinage CNC. L'essentiel est de mettre en place une approche systématique du contrôle des processus et de la maintenir rigoureusement. N'oubliez pas qu'atteindre l'excellence en matière d'usinage ne consiste pas à suivre une seule règle, mais plutôt à comprendre et à contrôler toutes les variables qui affectent le résultat final.

Quelles stratégies permettent de réduire l'usure des outils et de prolonger leur durée de vie ?

L'usinage de l'acier inoxydable 316L est comme une corde raide - un seul faux mouvement et vos outils de coupe peuvent tomber en panne prématurément. J'ai vu de nombreux fabricants lutter contre l'usure excessive des outils, ce qui entraîne une augmentation des coûts et des retards de production. La nature difficile de ce matériau, combinée à des stratégies d'usinage inappropriées, crée une tempête parfaite pour la destruction des outils.

Pour réduire l'usure et prolonger la durée de vie des outils lors de l'usinage de l'acier inoxydable 316L, il faut mettre en œuvre des paramètres de coupe optimisés, utiliser des revêtements d'outils appropriés et adopter des stratégies de parcours d'outils efficaces. Ces approches, combinées à des techniques de refroidissement appropriées, peuvent augmenter de manière significative la longévité de l'outil et améliorer l'efficacité de l'usinage.

Comprendre les mécanismes d'usure des outils

L'usure des outils dans l'usinage de l'acier inoxydable 316L se produit par le biais de plusieurs mécanismes. La forte tendance à l'écrouissage et la faible conductivité thermique de l'acier inoxydable 316L créent des conditions de coupe sévères. J'ai identifié ces principaux types d'usure :

- L'usure abrasive : due à la présence de particules dures dans la pièce à usiner

- Usure de l'adhésif : Accumulation de matériau sur les arêtes de coupe

- Usure par diffusion : Réaction chimique à haute température

- Usure par oxydation : Dégradation de la surface due à l'exposition à la chaleur

Paramètres de coupe optimisés

La sélection des paramètres de coupe appropriés est cruciale pour l'allongement de la durée de vie de l'outil. Sur la base de nos essais approfondis chez PTSMAKE, j'ai élaboré ce guide des paramètres :

| Paramètres | Fourchette recommandée | Impact sur la durée de vie de l'outil |

|---|---|---|

| Vitesse de coupe | 100-150 m/min | Des vitesses plus faibles réduisent la production de chaleur |

| Vitesse d'alimentation | 0,1-0,2 mm/tour | L'alimentation modérée permet d'éviter une force excessive |

| Profondeur de coupe | 0,5-2,0 mm | Les coupes peu profondes réduisent les contraintes exercées sur l'outil |

| Engagement de l'outil | 30-40% | Un engagement correct permet d'éviter les surcharges |

Stratégies avancées de parcours d'outils

La mise en œuvre de stratégies de parcours d'outils intelligentes a un impact significatif sur la durée de vie de l'outil. Voici les approches les plus efficaces :

Broyage trochoïdal

- Maintien d'un engagement cohérent de l'outil

- Réduit les efforts de coupe et la production de chaleur

- Permet des vitesses d'avance plus élevées avec moins de contraintes sur l'outil

Fraisage dynamique

- Optimise la charge de l'outil tout au long de la coupe

- Élimine les changements de direction brusques

- Permet une meilleure évacuation des copeaux

Sélection du revêtement des outils

Le revêtement adéquat peut prolonger considérablement la durée de vie de l'outil. Voici les options les plus efficaces pour le 316L :

Revêtements TiAlN

- Résistance aux hautes températures

- Excellente protection contre l'usure

- Résistance supérieure à l'oxydation

Revêtements AlCrN

- Dureté accrue

- Meilleure stabilité thermique

- Meilleure évacuation des copeaux

Techniques de refroidissement et de lubrification

Un refroidissement adéquat est essentiel pour prolonger la durée de vie de l'outil. Je recommande :

Liquide de refroidissement à haute pression

- Améliore la rupture des copeaux

- Réduit la température de coupe

- Augmente la durée de vie de l'outil de 40-60%

Refroidissement cryogénique

- Maintien de la dureté de l'outil

- Prévient le ramollissement thermique

- Réduit l'usure chimique

Optimisation par le suivi

Le contrôle de l'usure des outils permet d'optimiser les stratégies d'usinage :

Contrôle en temps réel

- Efforts de coupe des chenilles

- Contrôler la consommation d'énergie

- Détecter la progression de l'usure des outils

Maintenance prédictive

- Programmer les changements d'outils

- Prévenir les défaillances catastrophiques

- Optimiser l'utilisation des outils

Considérations sur les porte-outils

La bonne configuration du porte-outil a un impact significatif sur la durée de vie de l'outil :

Exigences en matière de rigidité

- Utiliser des outils plus courts lorsque c'est possible

- Assurer un bon équilibre du porte-outil

- Minimiser le faux-rond

Gestion thermique

- Choisir des supports avec une bonne dissipation de la chaleur

- Envisager des supports frettés pour la précision

- Utiliser des techniques de montage appropriées

Lignes directrices pour l'intégration des processus

Pour une mise en œuvre réussie, il convient de suivre les lignes directrices suivantes :

Configuration initiale

- Vérifier l'état de la machine-outil

- Vérifier l'alignement de la broche

- Assurer la fixation correcte des pièces à usiner

Validation des processus

- Commencer avec des paramètres prudents

- Contrôler les premiers résultats

- Ajuster en fonction des performances

Considérations économiques

L'optimisation de la durée de vie des outils doit tenir compte de plusieurs facteurs :

Analyse des coûts

- Coûts de remplacement des outils

- Temps d'arrêt des machines

- Efficacité de la production

Mesures de performance

- Pièces par outil

- Qualité de la finition de la surface

- Précision dimensionnelle

Ces stratégies, lorsqu'elles sont correctement mises en œuvre, peuvent prolonger la durée de vie de l'outil de 200-300% lors de l'usinage de l'acier inoxydable 316L. La clé est de maintenir une approche équilibrée, en tenant compte de tous les facteurs qui affectent l'usure de l'outil. Un contrôle et un ajustement réguliers de ces paramètres garantissent des résultats optimaux et des performances constantes.

Comment la technologie CNC améliore-t-elle l'efficacité de l'usinage ?

La fabrication de pièces en acier inoxydable 316L a toujours été un défi en raison de sa grande résistance à la corrosion et de sa durabilité. Les méthodes d'usinage traditionnelles entraînent souvent une usure excessive des outils, des temps de production longs et une qualité irrégulière. Ces problèmes deviennent particulièrement frustrants lorsqu'il s'agit de géométries complexes ou de commandes de gros volumes.

La technologie CNC révolutionne l'efficacité de l'usinage grâce à des processus automatisés, des systèmes de contrôle précis et des paramètres de coupe optimisés. Les machines CNC modernes intègrent l'usinage à grande vitesse, le contrôle adaptatif et les changements d'outils automatisés afin de réduire les temps de cycle tout en conservant une précision exceptionnelle.

Capacités d'usinage à grande vitesse

L'usinage à grande vitesse (UGV) a transformé notre façon de travailler avec l'acier inoxydable 316L. Chez PTSMAKE, nous avons mis en œuvre la technologie UGV qui fonctionne à des vitesses de broche allant jusqu'à 20 000 tr/min. Cette avancée permet :

- Taux d'enlèvement de matière plus rapide

- Réduction de la production de chaleur dans la zone de coupe

- Meilleure qualité de la finition de la surface

- Durée de vie prolongée de l'outil

La combinaison de vitesses de broche élevées et de paramètres de coupe optimisés permet de réduire le temps d'usinage de 40% par rapport aux méthodes conventionnelles.

Intégration des systèmes de contrôle adaptatifs

Les machines CNC modernes utilisent des systèmes de contrôle adaptatifs sophistiqués qui surveillent et ajustent en permanence les paramètres d'usinage. Ces systèmes fournissent :

| Paramètres | Fonction | Bénéfice |

|---|---|---|

| Vitesse d'alimentation | Ajustement automatique en fonction de la charge de coupe | Prévient la casse de l'outil |

| Vitesse de coupe | Optimisation en fonction de la dureté du matériau | Maximise la durée de vie de l'outil |

| Profondeur de coupe | Varie en fonction de l'état de la surface | Garantir une qualité constante |

| Usure des outils | Contrôle de l'état de l'outil en temps réel | Réduction des taux de rebut |

Mécanismes automatisés de changement d'outils

L'intégration de systèmes de changement d'outils automatisés réduit considérablement les temps morts. Nos magasins d'outils avancés peuvent contenir jusqu'à 60 outils, ce qui permet :

- Changements d'outils rapides (moins de 3 secondes)

- Temps de préparation réduit

- Intervention minimale de l'opérateur

- Opérations d'usinage en continu

Programmation et optimisation intelligentes

Les systèmes CNC modernes intègrent des fonctions de programmation intelligentes qui améliorent l'efficacité :

Intégration de la FAO

- Génération automatisée de parcours d'outils

- Détection et évitement des collisions

- Sélection d'une stratégie de coupe optimale

Simulation de processus

- Vérification de l'usinage virtuel

- Estimation du temps de cycle

- Prévention des erreurs avant la coupe proprement dite

Surveillance et analyse en temps réel

La technologie CNC avancée offre des capacités de contrôle complètes :

- Suivi des performances des machines

- Mesures de contrôle de la qualité

- Données sur l'efficacité de la production

- Alertes de maintenance prédictive

Cette approche fondée sur les données nous permet d'identifier les goulets d'étranglement et d'optimiser les processus en permanence.

Amélioration de l'efficacité énergétique

Les systèmes CNC modernes intègrent des fonctions d'économie d'énergie :

- Gestion intelligente de l'énergie

- Mouvements d'axe optimisés

- Systèmes de freinage par régénération

- Mode veille pendant les périodes d'inactivité

Ces caractéristiques permettent de réduire la consommation d'énergie jusqu'à 30% par rapport aux anciennes machines.

Intégration du contrôle de la qualité

Les fonctions de contrôle de la qualité intégrées garantissent une qualité constante des pièces :

- Mesures en cours de réalisation

- Compensation automatique du décalage de l'outil

- Contrôle statistique des processus

- Vérification dimensionnelle

Connectivité des réseaux et industrie 4.0

Les machines CNC modernes sont connectées aux réseaux de l'usine, ce qui permet de les utiliser :

| Fonctionnalité | Capacité | Impact |

|---|---|---|

| Surveillance à distance | Mises à jour du statut en temps réel | Amélioration de la surveillance |

| Collecte de données | Optimisation des processus | Efficacité accrue |

| Maintenance préventive | Service programmé | Réduction des temps d'arrêt |

| Planification de la production | Allocation des ressources | Meilleure utilisation |

Ces avancées technologiques ont révolutionné notre façon d'usiner l'acier inoxydable 316L. Grâce à l'intégration de l'usinage à grande vitesse, de systèmes de contrôle adaptatifs et de mécanismes de changement d'outils automatisés, nous avons réalisé des améliorations significatives en termes de productivité tout en maintenant des normes de qualité exceptionnelles. La combinaison de ces technologies nous permet de fournir des pièces de précision plus rapidement et plus efficacement que jamais, répondant ainsi aux exigences de la fabrication moderne.

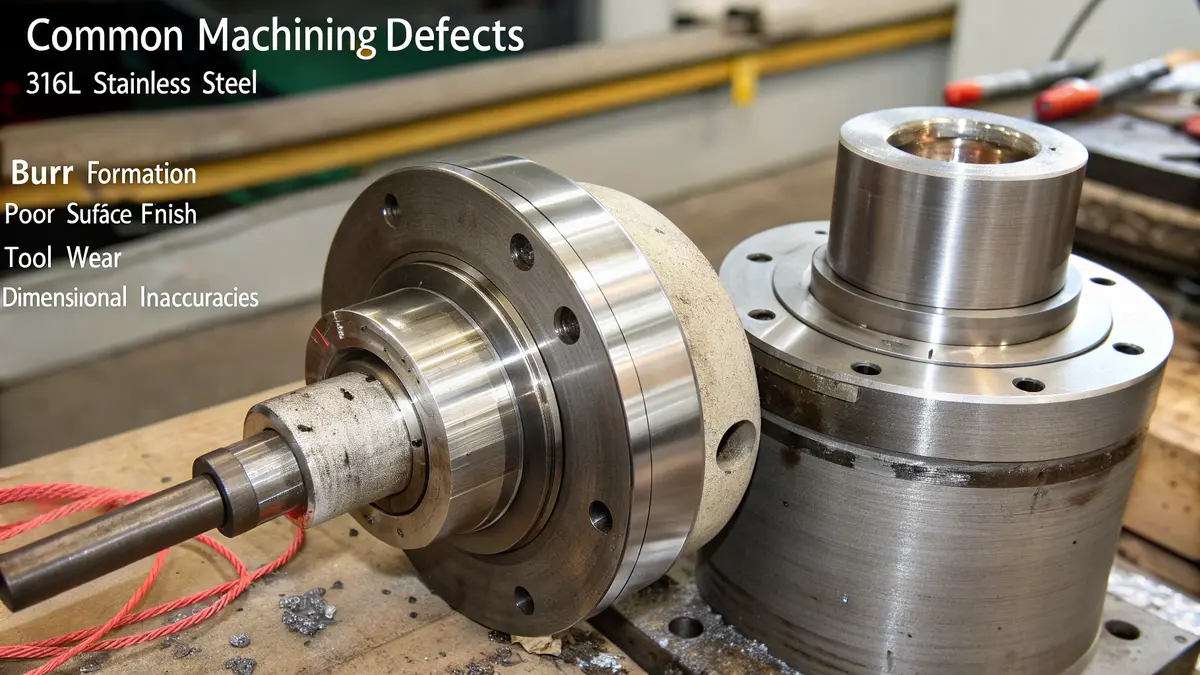

Quels sont les défauts d'usinage les plus courants dans l'acier inoxydable 316L ?

L'usinage de l'acier inoxydable 316L peut être un véritable casse-tête pour les fabricants. J'ai vu de nombreux projets dérailler en raison de défauts inattendus apparaissant au cours du processus d'usinage. Non seulement ces problèmes font perdre un temps et des ressources précieux, mais ils peuvent également entraîner des retouches coûteuses, voire la mise au rebut de certaines pièces.

Les défauts d'usinage les plus courants dans l'acier inoxydable 316L sont les bavures, les mauvais états de surface, les bris d'outils et les imprécisions dimensionnelles. Ces problèmes sont généralement dus à des paramètres de coupe incorrects, à l'usure de l'outil ou à des stratégies d'usinage inadaptées. Cependant, une planification et une exécution correctes permettent d'éviter efficacement ces défauts.

Questions relatives à l'état de surface

L'un des défis les plus fréquents que nous rencontrons chez PTSMAKE est d'obtenir la finition de surface souhaitée sur les produits suivants Composants en acier inoxydable 316L6. Les problèmes de finition de surface peuvent se manifester de plusieurs manières :

| Défaut de surface | Cause commune | Méthode de prévention |

|---|---|---|

| Bordure bâtie | Faible vitesse de coupe | Augmenter la vitesse de coupe et utiliser un liquide de refroidissement approprié |

| Marques de bavardage | Vibrations de l'outil | Utiliser des porte-outils rigides et optimiser les paramètres de coupe |

| Marques d'alimentation | Vitesse d'avance excessive | Ajuster la vitesse d'avance et utiliser des passes de finition |

| Salissure | Adhésion des matériaux | Appliquer le liquide de coupe et le revêtement appropriés |

Formation des bavures

Les bavures sont un problème persistant dans l'usinage de l'acier inoxydable 316L. Elles se forment lorsque la matière est poussée vers l'extérieur au lieu d'être coupée proprement. J'ai constaté que la formation de bavures est particulièrement problématique dans.. :

- Sorties de trou

- Intersections de bords

- Terminaisons des créneaux

- Perçage de trous borgnes

Pour minimiser la formation de bavures, nous mettons en œuvre les stratégies suivantes :

- Utiliser des outils de coupe tranchants et enduits

- Optimiser les vitesses de coupe et les avances

- Appliquer des angles d'entrée et de sortie appropriés

- Mettre en œuvre des processus d'ébavurage spécialisés

Usure et rupture des outils

Les propriétés d'écrouissage de l'acier inoxydable 316L font de l'usure des outils un problème important. Voici ce que nous avons appris sur la gestion de la durée de vie des outils :

| Problème d'outil | Impact | Solution |

|---|---|---|

| Usure des flancs | Mauvais état de surface | Inspection et remplacement réguliers des outils |

| Usure du cratère | Réduction de la durée de vie de l'outil | Utiliser un revêtement et un refroidissement appropriés |

| Chipping | Erreurs dimensionnelles | Ajuster les paramètres de coupe |

| Défaillance catastrophique | Arrêt de la production | Mettre en œuvre la gestion de la durée de vie des outils |

Problèmes de précision dimensionnelle

Le maintien de tolérances serrées dans l'acier inoxydable 316L nécessite une attention particulière :

Effets thermiques

- Expansion du matériau pendant l'usinage

- Distorsion induite par la température

- Efficacité du système de refroidissement

Stabilité de la machine

- Contrôle des vibrations

- Étalonnage de la machine

- Rigidité de la fixation

Déviation de l'outil

- Sélection du porte-outil

- Optimisation de la profondeur de coupe

- Réglage de l'avance

Problèmes liés à la chaleur

La faible conductivité thermique de l'acier inoxydable 316L pose plusieurs problèmes :

| Problème de chaleur | Effet | Stratégie d'atténuation |

|---|---|---|

| Dilatation thermique | Erreurs dimensionnelles | Utiliser un système de refroidissement adéquat |

| Durcissement au travail | Usure des outils | Maintenir une coupe cohérente |

| Bordure construite | Mauvais état de surface | Optimiser les paramètres de coupe |

| Stress thermique | Défauts internes | Appliquer la bonne stratégie en matière de liquide de refroidissement |

Gestion de l'intensification du travail

L'écrouissage est particulièrement difficile avec l'acier inoxydable 316L. Nous avons développé des stratégies spécifiques pour y remédier :

Stratégie de coupe

- Maintien d'une charge constante de la puce

- Éviter les coupes légères

- Utiliser le fraisage en aval lorsque c'est possible

Sélection des outils

- Angles de coupe très positifs

- Bords tranchants

- Sélection appropriée du revêtement

Paramètres du processus

- Vitesse de coupe optimale

- Des taux d'alimentation appropriés

- Profondeur de coupe adéquate

Mesures de contrôle de la qualité

Pour garantir une qualité constante dans l'usinage de l'acier inoxydable 316L, nous mettons en œuvre :

Contrôle en cours de fabrication

- Mesure de l'usure des outils en temps réel

- Contrôle de la force de coupe

- Contrôle de la température

Inspection a posteriori

- Vérification dimensionnelle

- Mesure de la rugosité de surface

- Analyse de la structure des matériaux

Documentation et suivi

- Enregistrement des paramètres du processus

- Suivi de la durée de vie des outils

- Suivi des mesures de qualité

La clé d'un usinage réussi de l'acier inoxydable 316L réside dans la compréhension de ces défauts et dans la mise en œuvre de mesures préventives appropriées. Chez PTSMAKE, nous avons développé des stratégies complètes pour relever chacun de ces défis, garantissant à nos clients des résultats cohérents et de haute qualité.

Grâce à une sélection minutieuse des paramètres, à une gestion appropriée des outils et à un contrôle rigoureux de la qualité, nous pouvons minimiser ou éliminer efficacement ces défauts d'usinage courants. Cette approche nous a permis de conserver notre réputation de fournisseur de composants en acier inoxydable 316L usinés avec précision, qui répondent ou dépassent les spécifications de nos clients.

Comment optimiser les coûts de fabrication ?

L'usinage efficace de l'acier inoxydable 316L représente un défi important pour les fabricants d'aujourd'hui. L'augmentation du coût des matières premières, associée à la demande croissante des clients pour des délais d'exécution plus courts, exerce une pression énorme sur les marges de production. De nombreuses entreprises luttent pour maintenir leur rentabilité tout en fournissant les composants de haute précision que leurs clients attendent.

Pour optimiser les coûts de fabrication de l'usinage de l'acier inoxydable 316L, il faut se concentrer sur trois domaines clés : une utilisation intelligente des matériaux, des paramètres de processus efficaces et une gestion stratégique des outils. Ces facteurs, lorsqu'ils sont correctement équilibrés, peuvent réduire les dépenses de 15-30% tout en maintenant les normes de qualité.

Stratégies d'optimisation des matériaux

La première étape de la réduction des coûts commence par la gestion des matériaux. Chez PTSMAKE, j'ai mis en œuvre plusieurs stratégies efficaces qui permettent de réduire considérablement les déchets matériels :

- Imbrication de plusieurs pièces dans une seule pièce

- Utilisation de matériaux résiduels pour des composants plus petits

- Mise en œuvre d'un logiciel de FAO avancé pour une utilisation optimale des matériaux

- Suivi et gestion régulière des stocks de matériel

Nos données montrent que ces pratiques peuvent réduire les déchets de matériaux jusqu'à 25%, ce qui a un impact direct sur les résultats.

Optimisation des paramètres du processus

La bonne combinaison des paramètres de coupe joue un rôle crucial dans la rentabilité. Voici une analyse détaillée des paramètres optimaux pour l'acier inoxydable 316L :

| Paramètres | Fourchette recommandée | Impact sur les coûts |

|---|---|---|

| Vitesse de coupe | 100-150 m/min | Moyen |

| Vitesse d'alimentation | 0,1-0,3 mm/tour | Haut |

| Profondeur de coupe | 0,5-2,5 mm | Moyen |

| Durée de vie de l'outil | 45-60 min | Très élevé |

Gestion des outils et contrôle des coûts

La gestion des outils représente une part importante des coûts de fabrication. Je recommande de se concentrer sur :

Optimisation de la durée de vie des outils

- Sélection correcte des paramètres de coupe

- Contrôle régulier de l'état des outils

- Mise en œuvre de systèmes de prédiction de l'usure des outils

Gestion des stocks d'outils

- Commande d'outils en flux tendu

- Normalisation des outils dans l'ensemble des opérations

- Analyse régulière des performances des outils

Efficacité de la planification de la production

Une planification efficace de la production peut réduire considérablement les coûts de fabrication. Les éléments clés à prendre en compte sont les suivants :

Optimisation de la taille des lots

- Calcul des quantités de lots économiques

- Équilibrer les coûts d'installation et les coûts d'inventaire

- Tenir compte des tendances de la demande des clients

Réduction du temps de préparation

- Standardisation des procédures d'installation

- Utilisation de systèmes d'outillage à changement rapide

- Mise en œuvre de l'organisation 5S sur le lieu de travail

Intégration du contrôle de la qualité

Tout en réduisant les coûts, le maintien de la qualité est primordial. Nous y parvenons grâce à

Contrôles de qualité en cours de fabrication

- Points de mesure stratégiques

- Systèmes d'inspection automatisés

- Surveillance des processus en temps réel

Maintenance préventive

- Étalonnage régulier de la machine

- Planification de la maintenance prédictive

- Systèmes de contrôle des performances

Considérations relatives aux investissements technologiques

Des investissements technologiques judicieux peuvent permettre de réaliser des économies à long terme :

Logiciel de FAO avancé

- Meilleure optimisation des parcours d'outils

- Temps de programmation réduit

- Amélioration de l'utilisation des matériaux

Systèmes de surveillance des machines

- Suivi des performances en temps réel

- Analyse des temps d'arrêt

- Optimisation de la consommation d'énergie

Suivi et analyse des coûts

La mise en œuvre de systèmes robustes de suivi des coûts permet d'identifier les domaines à améliorer :

Coûts directs

- Utilisation des matériaux

- Heures de travail

- Consommation d'outils

- Consommation d'énergie

Coûts indirects

- Temps de préparation

- Entretien des machines

- Contrôle de la qualité

- Temps de programmation

Considérations sur les coûts environnementaux

Les pratiques de fabrication durables permettent souvent de réaliser des économies :

Gestion du liquide de refroidissement

- Systèmes de filtration appropriés

- Programmes de recyclage des liquides de refroidissement

- Contrôle régulier de la concentration

Efficacité énergétique

- Programmation de la fabrication en dehors des heures de pointe

- Éclairage économe en énergie

- Gestion de l'énergie des machines

En accordant une attention particulière à ces aspects, les fabricants peuvent réaliser d'importantes réductions de coûts tout en maintenant des normes de haute qualité. L'essentiel est de mettre en œuvre ces stratégies de manière systématique et de contrôler leur efficacité en permanence. L'examen et l'ajustement réguliers de ces pratiques garantissent une optimisation durable des coûts dans les opérations d'usinage de l'acier inoxydable 316L.

Cliquez pour en savoir plus sur la résistance à la corrosion de l'acier inoxydable 316L afin de vous assurer qu'il convient à votre application. ↩

Aider à comprendre les problèmes de précision dimensionnelle et les solutions associées à l'usinage de l'acier inoxydable 316L. ↩

Découvrez comment les angles de coupe positifs peuvent contribuer à optimiser le processus de coupe, à réduire le durcissement de la pièce et à améliorer l'enlèvement des copeaux. ↩

Découvrez comment prévenir les problèmes de durcissement de l'usinage dans le traitement de l'acier inoxydable grâce à une lubrification efficace. ↩

Comprendre les défis et les problèmes courants de l'usinage CNC. ↩

Cliquez pour en savoir plus sur les problèmes de traitement de surface et les solutions pour les composants en acier inoxydable 316L. ↩