Préparer des fichiers DXF pour l'usinage peut être frustrant, surtout lorsque vous découvrez des erreurs en cours de production. J'ai vu de nombreux clients perdre du temps et de l'argent parce que leurs fichiers DXF n'étaient pas correctement préparés, ce qui entraînait des révisions coûteuses et des retards de production.

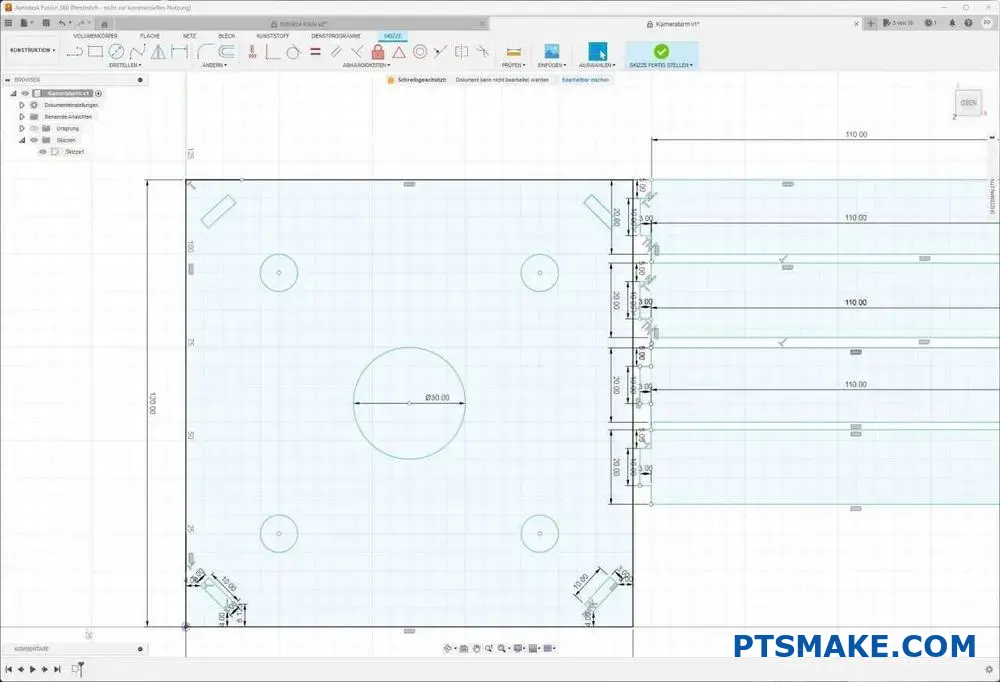

Pour préparer un fichier DXF à l'usinage, vous devez éliminer les éléments inutiles, vérifier l'absence de lignes qui se chevauchent, vous assurer que l'échelle est correcte et vérifier toutes les dimensions. Convertissez le texte en géométrie, fusionnez les lignes de connexion et enregistrez dans une version DXF compatible.

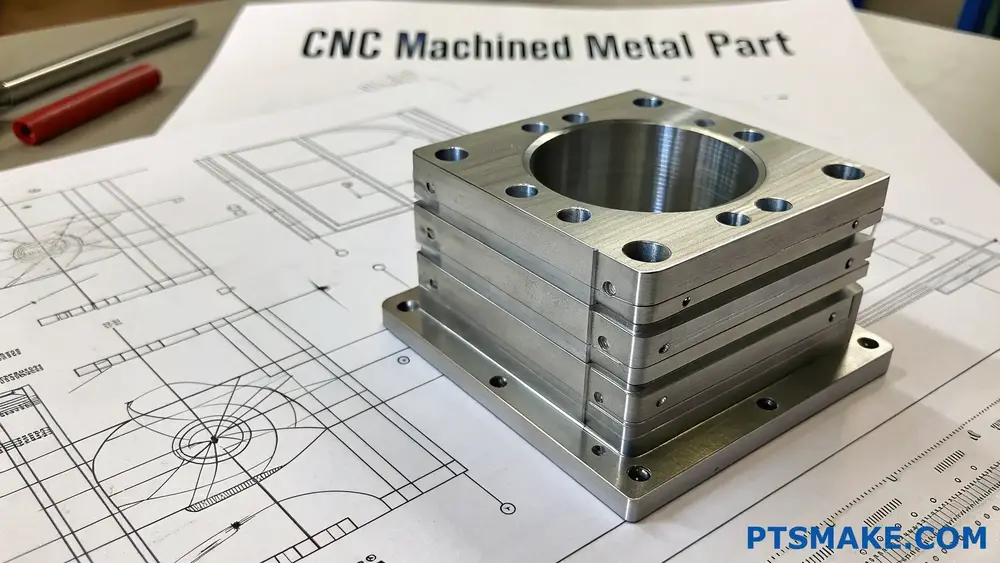

Je sais que la préparation des fichiers DXF peut sembler insurmontable, mais il est essentiel de bien faire les choses pour réussir l'usinage. Permettez-moi de vous présenter les étapes essentielles et les erreurs courantes à éviter, sur la base de mon expérience avec des milliers de fichiers clients chez PTSMAKE. Une bonne préparation vous permettra d'économiser du temps, de l'argent et des maux de tête pendant la production.

Quel est le meilleur programme pour créer un fichier DXF ?

Vous est-il déjà arrivé de fixer votre écran en vous demandant quel logiciel utiliser pour créer des fichiers DXF ? La frustration de devoir choisir entre d'innombrables options, chacune prétendant être la meilleure, peut être accablante, surtout lorsque les délais de votre projet sont imminents.

Le meilleur programme pour créer des fichiers DXF est AutoCAD, qui offre une précision inégalée et une compatibilité avec les normes industrielles. Toutefois, Draftsight et LibreCAD offrent d'excellentes capacités de création de fichiers DXF avec des interfaces conviviales.

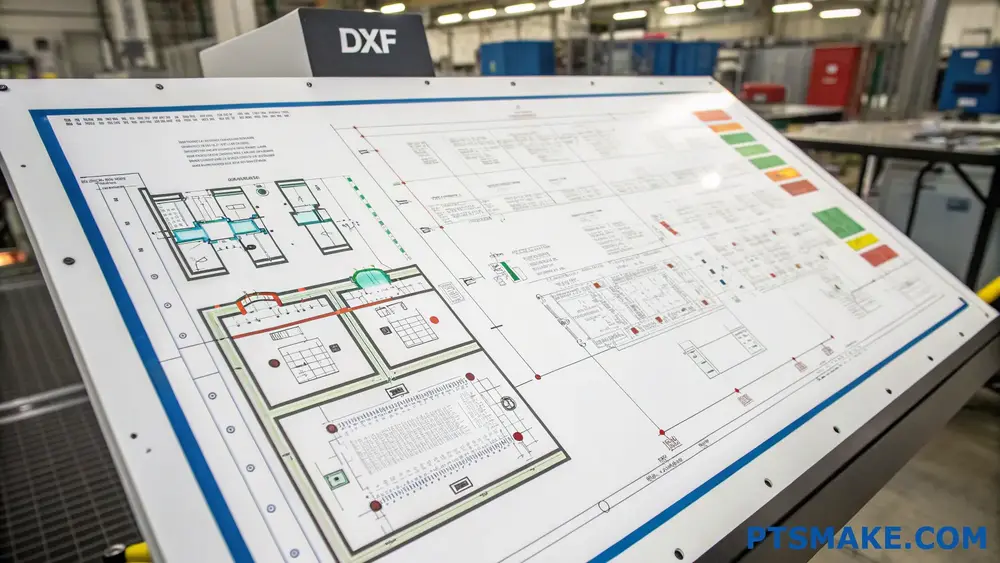

Comprendre le format de fichier DXF

Les fichiers DXF (Drawing Exchange Format) sont devenus l'épine dorsale de la conception et de la fabrication CAO modernes. Très impliqué dans la fabrication de précision, j'ai pu constater à quel point la création de fichiers DXF est cruciale pour la réussite de la production. Les fichiers DXF format vectoriel1 garantit l'évolutivité sans perte de qualité, ce qui le rend idéal pour les applications de fabrication.

Principales caractéristiques des fichiers DXF

- Compatibilité universelle avec les plates-formes de CAO

- Conservation de mesures et de dimensions précises

- Prise en charge des éléments de conception 2D et 3D

- Échange efficace de données entre différents logiciels

Principaux programmes de création de fichiers DXF

1. AutoCAD

AutoCAD reste le leader de l'industrie pour la création de fichiers DXF. Chez PTSMAKE, nous recevons fréquemment des fichiers DXF générés par AutoCAD de la part de nos clients, et ils fournissent toujours d'excellents résultats pour nos processus d'usinage CNC.

Principaux avantages :

- Support DXF natif

- Outils de dessin complets

- Compatibilité avec les normes industrielles

- Mises à jour et améliorations régulières

2. DraftSight

DraftSight offre une alternative économique tout en conservant des capacités de niveau professionnel.

Caractéristiques principales :

- Interface de type AutoCAD

- Outils de conception 2D robustes

- Excellentes options d'exportation DXF

- Structure tarifaire abordable

3. LibreCAD

Pour ceux qui recherchent une option gratuite, LibreCAD s'impose comme une solution performante.

Avantages :

- Plate-forme à code source ouvert

- Support DXF natif

- Soutien actif de la communauté

- Mises à jour régulières

Comparaison des logiciels de création DXF

| Logiciel | Fourchette de prix | Courbe d'apprentissage | Caractéristiques professionnelles | Compatibilité des fichiers |

|---|---|---|---|---|

| AutoCAD | $$$$ | Haut | Très large | Excellent |

| DraftSight | $$ | Moyen | Bon | Très bon |

| LibreCAD | Gratuit | Faible | De base | Bon |

| FreeCAD | Gratuit | Moyen | Modéré | Bon |

| QCAD | $ | Faible | De base | Bon |

Considérations spécifiques à l'industrie

Exigences en matière de fabrication

Dans le domaine de la fabrication, la précision est primordiale. Lorsque vous créez des fichiers DXF pour l'usinage CNC ou d'autres processus de fabrication, tenez compte des facteurs suivants :

- Précision dimensionnelle

- Organisation des couches

- Prise en charge des types d'entités

- Cohérence de l'échelle

Intégration du processus de conception

Le logiciel que vous avez choisi doit s'intégrer de manière transparente à votre flux de travail de conception existant. Chez PTSMAKE, nous avons optimisé nos processus pour traiter les fichiers DXF provenant de diverses sources, afin de garantir une production sans heurts, quel que soit le logiciel de création.

Conseils pour une création optimale de fichiers DXF

Maintenir une géométrie propre

- Supprimer les entités inutiles

- Vérifier si les lignes se chevauchent

- Vérifier les contours fermés

Utiliser une échelle appropriée

- Travail en unités réelles

- Maintien d'une échelle cohérente

- Vérifier les dimensions avant l'exportation

Gestion des couches

- Organiser les entités de manière logique

- Utiliser des noms de couches significatifs

- Séparer les différents éléments de manière appropriée

Tendances futures de la création DXF

Le paysage de la création DXF continue d'évoluer avec les technologies émergentes :

- Solutions de CAO basées sur l'informatique en nuage

- Outils de conception assistée par l'IA

- Fonctionnalités de collaboration améliorées

- Compatibilité mobile

Considérations sur les coûts

Lorsque vous choisissez un logiciel de création DXF, tenez compte des aspects financiers suivants :

Investissement initial

- Coût d'achat des logiciels

- Exigences en matière de formation

- Exigences en matière de matériel

Coûts à long terme

- Frais d'abonnement

- Coûts de mise à niveau

- Services d'appui

Retour sur investissement

- Gains de productivité

- Avantages de la compatibilité

- Gain de temps

Meilleures pratiques pour la fabrication

La création de fichiers DXF pour la fabrication nécessite une attention particulière aux détails :

Préparation des dossiers

- Double vérification des dimensions

- Vérifier les unités

- Nettoyer les éléments inutiles

Assurance qualité

- Tester la compatibilité des fichiers

- Vérifier les paramètres d'exportation

- Valider la géométrie

Communication

- Inclure des métadonnées pertinentes

- Documenter les exigences particulières

- Gérer le contrôle des versions

Quels sont les problèmes courants posés par les fichiers DXF dans la fabrication CNC ?

Avez-vous déjà envoyé un fichier DXF à un fabricant pour apprendre qu'il était inutilisable ? Ou, pire encore, reçu des pièces qui ne correspondent pas aux spécifications de votre conception ? Ces scénarios frustrants sont plus fréquents que vous ne le pensez et entraînent souvent des retards coûteux et du gaspillage de matériaux.

Pour garantir la compatibilité des fichiers DXF avec les machines à commande numérique, il convient de veiller à la création, à la validation et à la conversion des fichiers. Les aspects clés comprennent l'utilisation des versions DXF prises en charge, le nettoyage des entités inutiles et le maintien d'une échelle et d'unités correctes. Il est essentiel de tester régulièrement le logiciel de FAO avant la production.

Comprendre la structure des fichiers DXF

Composants de base

Les fichiers DXF contiennent plusieurs sections critiques qui déterminent leur compatibilité avec les machines CNC. La section de l'en-tête définit les paramètres généraux du fichier, tandis que la section des entités contient les données géométriques proprement dites. Lorsque l'on travaille avec des fichiers polylignes2 et d'autres éléments géométriques, il est essentiel de maintenir une structure de données propre.

Compatibilité des versions

Les différentes machines à commande numérique prennent en charge différentes versions de DXF. Voici un aperçu de la compatibilité :

| Version DXF | Utilisation courante | Niveau de compatibilité |

|---|---|---|

| R12 | Systèmes hérités | Haut |

| R14 | Utilisation standard | Très élevé |

| 2000 | Systèmes modernes | Moyen |

| 2004+ | Dernières caractéristiques | Variable |

Étapes essentielles de la préparation d'un dossier

Géométrie propre

- Supprimer les lignes et les points en double

- Connecter les lignes fragmentées

- Supprimer les couches inutilisées

- Fusionner des entités qui se chevauchent

Configuration de l'échelle et des unités

- Toujours travailler en unités réelles

- Vérifier les facteurs d'échelle avant l'exportation

- Documenter les réglages de l'unité pour référence

Techniques avancées de compatibilité

Gestion des couches

Une bonne organisation des calques a un impact significatif sur la compatibilité avec la CNC. Je recommande de créer des couches séparées pour :

- Trajectoires de coupe

- Géométrie de référence

- Dimensions

- Annotations de texte

Types d'entités et limitations

Types d'entités communes nécessitant une attention particulière :

- Splines et courbes

- Motifs de hachures

- Types de lignes personnalisés

- Références des blocs

Procédures de validation et d'essai

Contrôles préalables à la production

Avant d'envoyer les fichiers en production :

- Exécuter les outils de validation de la géométrie

- Contrôler les contours fermés

- Vérifier les connexions des entités

- Test avec le logiciel de FAO

Résolution des erreurs courantes

J'ai développé une approche systématique pour résoudre les problèmes fréquents :

| Type d'erreur | Cause commune | Méthode de résolution |

|---|---|---|

| Lignes manquantes | Paramètres d'importation | Ajuster les paramètres d'importation |

| Questions d'échelle | Inadéquation des unités | Normaliser les unités |

| Géométrie corrompue | Conversion de fichiers | Reconstruire les zones à problèmes |

| Conflits de couches | Conventions d'appellation | Mise en œuvre des noms standard |

Stratégies d'optimisation des fichiers

Réduction de la taille

L'optimisation de la taille des fichiers améliore le traitement :

- Supprimer les définitions inutilisées

- Purger les données redondantes

- Compresser dans la mesure du possible

- Simplifier une géométrie complexe

Amélioration des performances

Améliorer le traitement des commandes numériques :

- Utiliser des segments de droite simples dans la mesure du possible

- Éviter la complexité inutile

- Maintenir des types d'entités cohérents

- Organiser la structure des dossiers

Intégration avec le logiciel de FAO

Compatibilité des logiciels

Les différents logiciels de FAO traitent les fichiers DXF différemment. Les éléments clés à prendre en compte sont les suivants :

- Capacités de reconnaissance des caractéristiques

- Méthodes d'interprétation des entités

- Algorithmes de traitement

- Options de sortie

Optimisation du flux de travail

Établir un flux de travail normalisé :

- Examen initial du dossier

- Nettoyage de la géométrie

- Validation des entités

- Traitement des tests

- Préparation de la production

Chez PTSMAKE, nous avons mis en œuvre ces pratiques dans l'ensemble de nos processus de fabrication CNC, ce qui a permis de réduire considérablement les problèmes liés aux fichiers et d'améliorer l'efficacité de la production. Notre équipe d'ingénieurs met régulièrement à jour nos protocoles de compatibilité pour tenir compte des nouvelles versions de logiciels et des capacités des machines.

Méthodes d'assurance qualité

Contrôle automatisé

Mettre en place des contrôles automatisés pour :

- Intégrité de la géométrie

- Cohérence des couches

- Précision de l'échelle

- Validité de l'entité

Vérification manuelle

Les contrôles manuels essentiels sont les suivants

- Contrôle visuel de la géométrie

- Simulation de parcours d'outils

- Coupes d'essai sur l'échantillon

- Vérification finale des dimensions

Quelles sont les erreurs courantes dans les fichiers DXF et comment les éviter ?

Avez-vous déjà passé des heures à préparer un fichier DXF pour l'usinage CNC, avant de découvrir des erreurs qui entraînent des retards de production et une augmentation des coûts ? La frustration liée à la gestion d'une géométrie corrompue, de couches incompatibles ou de problèmes de mise à l'échelle peut transformer un simple projet en un cauchemar de fabrication.

Les erreurs dans les fichiers DXF comprennent généralement des lignes manquantes, une mise à l'échelle incorrecte, des entités qui se chevauchent et des affectations de couches incorrectes. Ces problèmes peuvent avoir un impact significatif sur la précision et l'efficacité de la fabrication. La compréhension de ces problèmes courants et la mise en œuvre de méthodes de prévention adéquates garantissent le bon déroulement des opérations d'usinage CNC.

Comprendre les problèmes de gestion des couches

La gestion des calques est cruciale pour une manipulation réussie des fichiers DXF. Une mauvaise organisation des couches est souvent source de confusion et d'erreurs de fabrication. Chez PTSMAKE, nous recommandons la mise en œuvre d'une convention et d'une structure de dénomination des couches normalisées. Cela permet de maintenir la cohérence entre les différentes plates-formes de CAO et de garantir une interprétation correcte au cours du processus d'usinage.

Problèmes courants liés aux couches :

- Couches redondantes entraînant un gonflement des fichiers

- Conventions de dénomination des couches incohérentes

- Des couches vides qui ne servent à rien

- Entités multiples sur des couches incorrectes

Géométrie et problèmes d'entités

La précision des éléments géométriques dans les fichiers DXF a un impact direct sur la qualité de l'usinage. La présence d'éléments géométriques dans les fichiers DXF a un impact direct sur la qualité de l'usinage. géométrie des non-milieux3 dans la structure du fichier. Voici une description détaillée des problèmes de géométrie les plus courants :

Questions relatives aux lignes et aux arcs :

| Type de problème | Description | Méthode de prévention |

|---|---|---|

| Lacunes | Segments de ligne déconnectés | Utiliser les fonctions d'accrochage |

| Chevauchements | Plusieurs lignes superposées | Nettoyage régulier |

| Longueur nulle | Lignes dont les points de départ et d'arrivée sont identiques | Vérification des entités |

| Micro-lignes | Segments de ligne extrêmement courts | Définir la longueur minimale |

Incohérences d'échelle et d'unité

Les erreurs d'échelle peuvent entraîner d'importants problèmes de fabrication. Lorsque je travaille avec des clients internationaux chez PTSMAKE, j'ai établi un protocole clair pour la spécification des unités. Toujours vérifier :

- Unités de dessin (métriques et impériales)

- Facteurs d'échelle

- Dimensions de référence

- Mise à l'échelle du texte et des dimensions

Meilleures pratiques pour la gestion de l'échelle :

- Définir les unités par défaut avant de démarrer

- Documenter les informations relatives à la balance

- Utiliser des blocs de référence pour vérifier la taille

- Maintenir des unités cohérentes tout au long du projet

Erreurs de texte et d'annotation

Les éléments de texte dans les fichiers DXF peuvent causer des problèmes inattendus lors de l'interprétation de la fabrication. Les problèmes les plus courants sont les suivants :

Défis liés au texte :

| Enjeu | Impact | Solution |

|---|---|---|

| Incompatibilité des polices de caractères | Affichage incorrect du texte | Utiliser des polices standard |

| Mise à l'échelle du texte | Dimensions inadaptées | Maintenir une échelle cohérente |

| Caractères spéciaux | Erreurs d'importation | Utiliser les caractères ASCII de base |

| Placement du texte | Interférence avec la géométrie | Couches de texte séparées |

Format de fichier et compatibilité avec les versions

La compatibilité des versions des fichiers DXF reste une préoccupation majeure dans les flux de production. Pour garantir des opérations sans heurts :

Lignes directrices sur le contrôle des versions :

- Enregistrer les fichiers dans les versions les plus répandues

- Tester la compatibilité des fichiers avant la mise en production

- Conserver des copies de sauvegarde dans plusieurs formats

- Documenter tous les paramètres d'exportation spéciaux

Nettoyage et optimisation des entités

Un nettoyage régulier des fichiers garantit une performance optimale du DXF :

Étapes d'optimisation :

| Tâche | Objectif | Fréquence |

|---|---|---|

| Supprimer les doublons | Réduire la taille du fichier | Avant l'exportation |

| Purge de la mémoire inutilisée | Nettoyer la base de données | Hebdomadaire |

| Joindre des segments | Améliorer la continuité | Selon les besoins |

| Vérifier les références | Maintenir l'intégrité | Chaque révision |

Questions relatives à l'échange de données et à la traduction

Lors du transfert de fichiers DXF entre différents systèmes de CAO, des pertes de données ou des corruptions peuvent se produire. Les vérifications essentielles sont les suivantes

- Vérification de l'intégrité des fichiers

- Comparaison du nombre d'entités

- Préservation de la structure des couches

- Maintien de la propriété sur mesure

Mise en œuvre des procédures de contrôle de la qualité

Chez PTSMAKE, nous avons mis au point de solides procédures de contrôle de la qualité pour le traitement des fichiers DXF :

Liste de contrôle de la qualité :

- Vérification de la précision géométrique

- Examen de l'organisation des couches

- Confirmation de l'échelle et de l'unité

- Validation du nettoyage des entités

- Vérification de la compatibilité des versions

Détection et correction automatisées des erreurs

Les systèmes de CAO modernes offrent des outils automatisés pour la détection des erreurs :

Avantages de l'automatisation :

| Fonctionnalité | Avantage | Application |

|---|---|---|

| Analyse des erreurs | Identification rapide | Prétraitement |

| Auto-correction | Gain de temps | Erreurs de base |

| Rapports | Documentation | Contrôle de la qualité |

| Traitement par lots | Efficacité | Fichiers multiples |

Comment convertir des fichiers CAO en DXF sans perdre de données ?

Avez-vous déjà été confronté à l'expérience frustrante de convertir des fichiers CAO au format DXF, pour découvrir ensuite que des détails critiques de la conception avaient été perdus au cours du processus ? Ce problème courant peut entraîner des erreurs de fabrication coûteuses et des retards dans les projets, en particulier lorsque la précision n'est pas négociable.

La conversion de fichiers CAO au format DXF nécessite de choisir le bon outil de conversion, de gérer correctement les couches et de garantir la précision géométrique. En suivant des étapes spécifiques et les meilleures pratiques, vous pouvez préserver toutes les données de conception essentielles au cours du processus de conversion.

Comprendre l'importance de la gestion des couches

Lors de la conversion de fichiers CAO en fichiers DXF, il est essentiel de gérer correctement les couches. Chaque couche contient des éléments de conception spécifiques, et le maintien de leur intégrité garantit que le fichier hiérarchie des couches4 reste intacte tout au long du processus de conversion. Chez PTSMAKE, nous insistons constamment sur l'importance d'organiser les couches avant la conversion afin d'éviter toute perte de données.

Meilleures pratiques pour l'organisation des couches

- Nommer les couches de manière descriptive et cohérente

- Regrouper les éléments similaires dans des couches appropriées

- Supprimer les couches inutilisées ou redondantes

- Vérifier les paramètres de visibilité des couches

- Documenter les normes relatives aux couches pour que l'équipe puisse s'y référer

Techniques de préservation des données géométriques

Gestion des éléments vectoriels

La préservation des éléments vectoriels est essentielle pour maintenir la précision de la conception. Voici comment s'assurer que les données vectorielles restent intactes :

- Convertir les courbes en polylignes si nécessaire

- Maintenir des poids de ligne corrects

- Préserver les types d'entités

- Vérifier qu'il n'y a pas de lignes cassées ou déconnectées

- Valider les relations géométriques

Configuration des échelles et des unités

Des réglages corrects de l'échelle et de l'unité sont essentiels pour une conversion précise :

| Format original | Unité DXF | Facteur d'échelle |

|---|---|---|

| Millimètres | MM | 1:1 |

| Pouces | IN | 25.4:1 |

| Mètres | M | 1000:1 |

| Centimètres | CM | 10:1 |

Stratégies d'optimisation des fichiers

Nettoyage du fichier original

Avant la conversion, assurez-vous que votre fichier CAO est optimisé :

- Supprimer les entités en double

- Purger les blocs et les références inutilisés

- Vérification du chevauchement des géométries

- Résoudre les éventuels conflits de contraintes

- Valider les limites du dessin

Traitement des éléments spéciaux

Une attention particulière doit être accordée à

- Texte et dimensions

- Blocs et symboles personnalisés

- Références externes

- Définitions des attributs

- Configurations des fenêtres de visualisation

Mesures de contrôle de la qualité

Liste de contrôle avant conversion

Pour maintenir l'intégrité des données, suivez cette liste de contrôle :

- Sauvegarde des fichiers originaux

- Vérifier les unités de dessin

- Vérifier l'état de la couche

- Valider les références des blocs

- Examiner les styles de dimension

Vérification post-conversion

Après la conversion, vérifier :

- Précision géométrique

- Structure des couches

- Lisibilité du texte

- Précision des dimensions

- Cohérence de l'échelle

Lignes directrices pour la sélection des logiciels

Lorsque vous choisissez un logiciel de conversion, tenez compte des éléments suivants

- Compatibilité des formats de fichiers

- Capacités de traitement par lots

- Options de paramétrage personnalisé

- Fonctions de gestion des erreurs

- Soutien aux normes industrielles

Chez PTSMAKE, nous avons mis en place des protocoles de conversion de fichiers robustes qui garantissent une traduction transparente entre les différents formats de CAO. Notre équipe d'ingénieurs traite régulièrement des conceptions complexes pour des projets d'usinage CNC et de moulage par injection, en maintenant des spécifications précises tout au long du processus de conversion.

Défis et solutions en matière de conversion

Prévention des erreurs

Les erreurs de conversion les plus courantes sont les suivantes

- Entités manquantes

- Mise à l'échelle incorrecte

- Désalignement des couches

- Problèmes de formatage du texte

- Divergences dimensionnelles

Solutions :

- Utiliser les paramètres d'exportation appropriés

- Maintenir des conventions de dénomination cohérentes

- Mises à jour régulières des logiciels

- Mettre en œuvre des contrôles de qualité

- Procédures de conversion des documents

Options de récupération des données

En cas de perte de données :

- Accéder aux sauvegardes automatiques

- Utiliser des outils de récupération de fichiers

- Vérifier les journaux de conversion

- Restauration à partir des fichiers originaux

- Appliquer des corrections manuelles

Considérations spécifiques à l'industrie

Les différents secteurs d'activité requièrent une attention particulière aux détails :

| L'industrie | Éléments critiques | Considérations particulières |

|---|---|---|

| Aérospatiale | Tolérances | Exigences de haute précision |

| Médical | Documentation | Conformité réglementaire |

| Automobile | Données d'assemblage | Normes de fabrication |

| Électronique | Disposition des composants | Intégration des circuits |

Protéger l'avenir de votre processus de conversion

Pour garantir un succès à long terme :

- Procédures de conversion des documents

- Former les membres de l'équipe

- Mettre à jour régulièrement les logiciels

- Suivre les normes du secteur

- Gérer le contrôle des versions

En accordant une attention particulière à ces aspects, vous pouvez maintenir l'intégrité des données lors de la conversion des fichiers CAO au format DXF. Chez PTSMAKE, nous avons mis en œuvre avec succès ces pratiques dans nos processus de fabrication, garantissant ainsi des traductions précises pour les exigences de conception de nos clients.

Un fichier DXF nécessite-t-il des dimensions pour l'usinage ?

Vous est-il déjà arrivé de soumettre un fichier DXF pour usinage et de vous demander si vous aviez inclus suffisamment d'informations ? Il s'agit d'un dilemme courant qui peut vous amener à remettre en question votre conception, en particulier lorsque les délais sont serrés et que les coûts du projet sont en jeu.

Un fichier DXF n'a pas strictement besoin de dimensions pour l'usinage, car il contient des données géométriques inhérentes définissant les tailles et les formes des pièces. Toutefois, l'ajout de dimensions peut aider les machinistes à valider les mesures et à éviter des erreurs coûteuses, en particulier pour les pièces complexes présentant des caractéristiques critiques.

Comprendre les fichiers DXF dans la fabrication

Les fichiers DXF constituent un langage universel dans le monde de la fabrication. Lorsque je reçois des fichiers DXF à PTSMAKE, je me concentre sur leur contenu. géométrie vectorielle5 qui fournit des coordonnées précises pour chaque point et chaque ligne. Ce format garantit une traduction précise des intentions de conception en pièces usinées.

Composants principaux d'un fichier DXF

Les éléments essentiels d'un fichier DXF sont les suivants :

- Données d'entités (lignes, arcs, cercles)

- Informations sur les couches

- Coordonner les détails du système

- Informations sur l'échelle

- Tracer des frontières

Le rôle des dimensions dans la fabrication

Pourquoi envisager d'ajouter des dimensions ?

Bien que les fichiers DXF contiennent des données géométriques, l'ajout de dimensions présente plusieurs avantages :

Référence rapide

- Permet une vérification rapide de la conception

- Facilite la communication entre les équipes

- Réduction des erreurs d'interprétation

Contrôle de la qualité

- Simplification des processus d'inspection

- Fournit des critères d'acceptation clairs

- Soutien aux exigences en matière de documentation

Meilleures pratiques professionnelles

Mon expérience au sein de PTSMAKE m'a permis d'élaborer les lignes directrices suivantes en matière de dimensionnement :

| Type de caractéristique | Recommandation de dimensionnement | Objectif |

|---|---|---|

| Caractéristiques critiques | Toujours inclure les dimensions | Assure la précision des tolérances cruciales |

| Caractéristiques standard | Dimensions optionnelles | Fournit une référence rapide |

| Caractéristiques du modèle | Inclure au moins une référence | Valide l'espacement des répétitions |

| Profils complexes | Dimensions stratégiques | Met l'accent sur les mesures clés |

Impact sur l'efficacité de la fabrication

Considérations de temps et de coût

L'inclusion de dimensions peut affecter la fabrication de plusieurs manières :

Temps de préparation

- Réduction de la vérification des mesures

- Rationalisation du processus de programmation

- Minimise les besoins de consultation

Implications en termes de coûts

- Moins de demandes d'ingénierie

- Réduction du risque d'erreurs

- Des citations plus précises

Intégration de la fabrication numérique

Les systèmes CNC modernes interprètent directement la géométrie DXF, mais les dimensions ont d'autres fonctions :

Programmation FAO

- Points de référence pour les trajectoires d'outils

- Vérification de l'emplacement des éléments

- Confirmation de l'orientation de la configuration

Assurance qualité

- Points de mesure pour l'inspection

- Documentation pour la certification

- Exigences de traçabilité

Exigences spécifiques à l'industrie

Les besoins varient d'un secteur à l'autre :

Aérospatiale et médecine

- Documentation dimensionnelle obligatoire

- Vérification des caractéristiques critiques

- Exigences de conformité

Produits de consommation

- Besoins de dimensionnement moins stricts

- Se concentrer sur les caractéristiques fonctionnelles

- Considérations esthétiques

Tendances futures du dessin technique

Le secteur évolue avec :

Définition basée sur un modèle (MBD)

- Modèles 3D avec dimensions intégrées

- Réduction de la dépendance à l'égard des dessins en 2D

- Amélioration des flux de travail numériques

Fabrication intelligente

- Extraction automatisée des dimensions

- Vérification assistée par l'IA

- Intégration du jumeau numérique

Conseils pratiques pour la préparation des fichiers DXF

Pour garantir la réussite de la fabrication :

Organisation des dossiers

- Utiliser la structure en couches logiques

- Maintenir une géométrie propre

- Inclure des points de référence

Informations essentielles

- Marquer les dimensions clés

- Remarquer les exigences particulières

- Préciser les détails des matériaux

Chez PTSMAKE, nous avons usiné avec succès des milliers de pièces à partir de fichiers DXF, avec ou sans dimensions. Notre expérience montre que si les dimensions ne sont pas obligatoires, elles peuvent considérablement améliorer l'efficacité et la précision de la fabrication, en particulier pour les pièces complexes nécessitant des tolérances serrées.

Comment optimiser les fichiers DXF pour l'usinage de haute précision ?

Avez-vous déjà envoyé un fichier DXF à votre machiniste pour recevoir des pièces qui ne correspondent pas à vos attentes ? Ou pire encore, vous avez été confronté à des retards de projet parce que vos fichiers nécessitaient des révisions approfondies ? Ces problèmes ne font pas que perdre du temps, ils peuvent aussi avoir un impact considérable sur le budget de votre projet.

Pour optimiser les fichiers DXF en vue d'un usinage de haute précision, veillez à ce que la géométrie soit propre, supprimez les lignes en double, définissez les tolérances appropriées et convertissez tout le texte en géométrie. En outre, vérifiez que toutes les dimensions sont correctement mises à l'échelle et que les couches sont correctement organisées pour la fabrication.

Comprendre la structure des fichiers DXF

Les fichiers DXF constituent une passerelle essentielle entre la conception et la fabrication. Lors de la préparation des fichiers pour l'usinage de précision, le hiérarchie des entités6 joue un rôle essentiel dans la manière dont votre conception se traduit dans le produit final. Chez PTSMAKE, nous avons développé une approche systématique de l'optimisation des fichiers qui garantit des résultats cohérents.

Éléments essentiels d'un fichier DXF bien structuré

- Section d'en-tête : Contient des informations générales sur le fichier

- Section Classes : Définir des types d'objets personnalisés

- Section des tableaux : Inclut les définitions des couches et les styles

- Section des blocs : Contient la géométrie réutilisable

- Section des entités : abrite les éléments de dessin proprement dits

Lignes directrices pour une géométrie propre

Supprimer les éléments inutiles

Avant d'envoyer vos fichiers DXF à l'usinage, éliminez ces problèmes courants :

- Lignes en double et géométrie chevauchante

- Entités de longueur nulle

- Points d'aboutissement libres

- Petits fragments et artefacts

Meilleures pratiques en matière d'organisation des couches

| Type de couche | Objectif | Couleur recommandée |

|---|---|---|

| Lignes de coupe | Trajectoires d'usinage primaires | Rouge |

| Lignes de construction | Géométrie de référence | Jaune |

| Dimensions | Spécifications de la taille | Bleu |

| Texte | Étiquettes et notes | Vert |

Définir des tolérances appropriées

Considérations sur les tolérances pour les différents matériaux

| Type de matériau | Tolérance recommandée (mm) | Finition de la surface (Ra) |

|---|---|---|

| Aluminium | ±0.05 | 1.6 |

| Acier | ±0.02 | 0.8 |

| Plastique | ±0.1 | 3.2 |

| Laiton | ±0.03 | 1.2 |

Liste de contrôle pour la préparation des dossiers

Vérification préalable à l'exportation

- Vérification de l'échelle

- Cohérence des unités

- Contours fermés

- Poids de ligne adéquat

- Organisation des couches

Configuration des paramètres d'exportation

Lors de l'exportation de vos fichiers DXF, configurez ces paramètres :

- Compatibilité des versions (AutoCAD 2000 ou ultérieur)

- Unités (métriques ou impériales)

- Facteur d'échelle (1:1)

- Exporter les calques (sélectionné uniquement)

Optimisation pour les géométries complexes

Gestion des cannelures et des arcs

Les courbes complexes nécessitent une attention particulière :

- Convertir les splines en arcs dans la mesure du possible

- Simplifier les courbes complexes sans compromettre l'intention de conception

- Vérifier la tangence entre les éléments de liaison

Traitement du texte et des dimensions

Convertir tous les éléments de texte en géométrie avant l'exportation :

- Explosion des objets dimensionnels

- Convertir les caractères spéciaux

- Transformer les polices en contours

Mesures de contrôle de la qualité

Étapes de validation des fichiers

- Ouvrir le fichier exporté dans un autre programme de CAO

- Vérifier les éléments manquants

- Vérifier l'échelle et les dimensions

- Examiner la structure des couches

- Confirmer l'intégrité de la géométrie

Chez PTSMAKE, nous avons mis en place des systèmes de contrôle automatisés qui vérifient ces aspects avant le début de la fabrication. Cette étape supplémentaire a permis de réduire considérablement les erreurs et d'améliorer l'efficacité de la production pour nos clients.

Prévention des erreurs courantes

| Type d'erreur | Méthode de prévention | Impact sur la production |

|---|---|---|

| Lignes manquantes | Inspection visuelle | Pièces incomplètes |

| Questions d'échelle | Contrôle de référence | Mauvaises dimensions |

| Problèmes de couches | Normalisation | Retards de fabrication |

| Erreurs d'entité | Outils de validation | Questions de qualité |

Techniques d'optimisation avancées

Optimisation des performances

- Réduire la taille des fichiers sans perdre en précision

- Optimiser le nombre d'entités

- Nettoyer les données inutiles

- Supprimer les définitions inutilisées

Considérations spécifiques à la fabrication

Pour différents processus d'usinage :

- Fraisage CNC : Inclure les données de compensation de l'outil

- Découpe laser : Optimiser la compensation du trait de scie

- Découpage plasma : Tenir compte de l'épaisseur du matériau

- Electro-érosion à fil : prendre en compte le diamètre du fil

Meilleures pratiques en matière de gestion de fichiers

Contrôle des versions

Maintenir des conventions claires pour la dénomination des fichiers :

- Inclure les numéros de révision

- Tampons d'horodatage

- Identificateurs de projets

- Spécifications des matériaux

Exigences en matière de documentation

Créer une documentation complète :

- Exigences matérielles

- Spécifications de l'état de surface

- Dimensions critiques

- Instructions spéciales

En suivant ces conseils d'optimisation, vous améliorerez considérablement le taux de réussite de vos projets d'usinage. Chez PTSMAKE, nous avons constaté qu'une bonne préparation des fichiers DXF peut réduire le temps de fabrication jusqu'à 30% et pratiquement éliminer les demandes de révision.

Quels sont les paramètres de calque essentiels dans un fichier DXF prêt pour l'usinage ?

Vous est-il déjà arrivé d'envoyer un fichier DXF à votre fournisseur d'usinage et de recevoir des informations confuses sur les paramètres des couches ? Ou, pire encore, de recevoir en retour des pièces qui ne correspondent pas à l'intention de votre conception ? Ces erreurs de communication liées aux calques peuvent entraîner des retards coûteux et des révisions frustrantes.

Un fichier DXF prêt pour l'usinage nécessite des paramètres de calque spécifiques pour les différents éléments de la conception. Les couches essentielles comprennent les trajectoires de coupe, les dimensions, les annotations de texte et les caractéristiques internes. L'organisation correcte de ces couches garantit une interprétation et un usinage précis de votre dessin.

Comprendre la hiérarchie des calques dans les fichiers DXF

La gestion des calques dans les fichiers DXF suit une structure hiérarchique qui permet d'organiser les éléments de conception. Lors de la préparation des fichiers pour l'usinage CNC, l'organisation correcte des couches est cruciale pour la réussite de la fabrication. Les couches les plus importantes sont généralement les suivantes

Couche primaire de la trajectoire de coupe

La couche de profil extérieur définit la trajectoire de coupe principale de votre pièce. Cette couche doit

- être clairement nommés (par exemple, "CUT_PROFILE" ou "OUTER_CONTOUR")

- Ne contient que des polylignes fermées

- Utiliser des types de lignes cohérents

- être placé sur une couche séparée des caractéristiques internes

Couches de caractéristiques internes

Les caractéristiques internes nécessitent une organisation minutieuse afin d'éviter les erreurs d'usinage. Chez PTSMAKE, nous recommandons de séparer les différents types de caractéristiques internes en couches distinctes :

- Trous et éléments circulaires

- Poches et fentes

- Gravures du texte

- Indicateurs de fil

Couches de dimensions et d'annotations

Ces calques ne doivent jamais interférer avec les trajectoires de découpe proprement dites. Créez des calques distincts pour :

| Type de couche | Objectif | Convention d'appellation |

|---|---|---|

| Dimensions | Mesures partielles | DIM_MAIN |

| Notes | Instructions de fabrication | NOTES |

| Lignes centrales | Lignes de référence | CLINES |

| Lignes cachées | Caractéristiques non visibles | CACHÉ |

Conventions relatives aux couleurs des calques

Le système couleur par couche7 joue un rôle essentiel dans l'interprétation de la programmation de la CNC. Les pratiques standard de l'industrie sont les suivantes :

Attribution traditionnelle des couleurs

| Type de caractéristique | Couleur | Code RGB |

|---|---|---|

| Profils de coupe | Rouge | (255,0,0) |

| Caractéristiques internes | Bleu | (0,0,255) |

| Lignes de construction | Jaune | (255,255,0) |

| Dimensions | Vert | (0,255,0) |

Propriétés des couches pour une fabrication réussie

Pour garantir des résultats d'usinage optimaux, chaque couche doit avoir des propriétés spécifiques :

Considérations relatives au poids de la ligne

- Trajectoire de coupe : 0,35 mm

- Caractéristiques internes : 0,25 mm

- Lignes de référence : 0,18 mm

- Dimensions : 0,20 mm

Gestion de l'état des couches

Vérifiez toujours l'état de ces couches avant l'exportation :

- Désactiver les couches de construction

- Gel de la géométrie de référence

- Verrouiller les couches de dimension

- S'assurer que les chemins de coupe sont visibles et déverrouillés

Problèmes courants liés à la couche et solutions

D'après mon expérience à PTSMAKE, voici les problèmes les plus fréquents que nous rencontrons :

Fusion de couches inappropriée

Problème : plusieurs types d'éléments sur une même couche

Solution : Séparer les caractéristiques en fonction des opérations de fabrication

Nomenclature incohérente des couches

Problème : Noms de couches aléatoires ou peu clairs

Solution : Mettre en œuvre des conventions de dénomination normalisées :

- CUT_* pour les opérations de coupe

- DRILL_* pour les caractéristiques des trous

- DIM_* pour les dimensions

Conflits entre les propriétés des couches

Lorsque vous travaillez avec des conceptions complexes, conservez des propriétés cohérentes pour des caractéristiques similaires :

| Type de propriété | Recommandation | Objectif |

|---|---|---|

| Type de ligne | En continu | Principales trajectoires de coupe |

| Poids de la ligne | Standard | Clarté visuelle |

| Couleur | Par caractéristique | Identification facile |

Contrôles de qualité pour les réglages des calques

Avant d'envoyer votre fichier DXF à la fabrication, effectuez les vérifications suivantes :

Vérification de la visibilité des couches

- Basculer chaque couche individuellement

- Confirmer la visibilité de la fonctionnalité

- Vérifier la présence d'éléments qui se chevauchent

Validation des propriétés de la couche

- Vérifier le poids des lignes

- Confirmer l'attribution des couleurs

- Vérifier les noms des couches

- Valider les hiérarchies de couches

Considérations relatives à l'exportation

Lors de la préparation du fichier DXF final :

- Utiliser la version DXF appropriée (AutoCAD 2013 ou version ultérieure)

- Purger les couches inutilisées

- Vérifier les réglages de la balance

- Double vérification des unités (métriques ou impériales)

Chez PTSMAKE, nous avons mis au point des processus solides pour traiter les différentes configurations de fichiers DXF, mais le respect de ces directives sur les couches permet de rationaliser considérablement le processus de fabrication et de réduire la probabilité d'erreurs ou de mauvaises interprétations.

Comment vérifier l'intégrité des fichiers DXF avant de les envoyer aux fabricants ?

Avez-vous déjà envoyé un fichier DXF à un fabricant et reçu des pièces qui ne correspondaient pas à votre conception ? Ou, pire encore, subi des retards coûteux parce que votre fichier était corrompu ou incomplet ? Ces scénarios courants peuvent transformer un projet de fabrication simple en une épreuve frustrante.

Pour vérifier l'intégrité d'un fichier DXF avant de l'envoyer aux fabricants, vous devez rechercher des problèmes courants tels qu'une géométrie incomplète, des erreurs de mise à l'échelle et une organisation correcte des couches. L'utilisation d'outils logiciels de CAO spécialisés et le respect d'une liste de contrôle systématique permettent de s'assurer que le fichier répond aux exigences de fabrication.

Comprendre la structure des fichiers DXF

Avant d'aborder les méthodes de vérification, il est essentiel de comprendre la structure de base des fichiers DXF. Un fichier DXF correctement formaté contient plusieurs sections essentielles :

- Section d'en-tête

- Section des classes

- Section des tableaux

- Section des blocs

- Entités Section

- Section des objets

Chaque section joue un rôle essentiel dans le maintien de la intégrité des fichiers8 de vos données de conception. Chez PTSMAKE, nous avons développé une approche globale pour traiter les différents problèmes liés aux fichiers DXF, afin de garantir à nos clients des processus de fabrication sans heurts.

Étapes essentielles de la pré-vérification

Nettoyez votre design

- Supprimer les couches inutilisées

- Supprimer les entités en double

- Nettoyer les lignes qui se chevauchent

- Convertir les splines en arcs lorsque c'est possible

- Fusionner des points coïncidents

Vérifier les propriétés du fichier

| Propriété | Exigence | Problèmes communs |

|---|---|---|

| Unités | Cohérent tout au long de l'année | Les unités mixtes posent des problèmes de mise à l'échelle |

| Échelle | Rapport 1:1 | Mauvaise mise à l'échelle entraînant des erreurs de taille |

| Origine | Réglé correctement | L'origine désalignée affecte la fabrication |

| Couches | Organisé de manière logique | Structure confuse des couches |

Points critiques de vérification

Validation de la géométrie

La géométrie de votre fichier DXF doit être complète et correctement connectée. Les points clés à vérifier sont les suivants

- Contours fermés

- Points d'extrémité connectés

- Des intersections de lignes correctes

- Définitions correctes des arcs

- Connexions de polylignes valides

Gestion des couches

Une bonne organisation des couches est essentielle pour une fabrication réussie :

| Type de couche | Objectif | Meilleures pratiques |

|---|---|---|

| Lignes de coupe | Trajectoires de coupe primaires | Utiliser des lignes continues |

| La construction | Géométrie de référence | Placer sur une couche séparée |

| Dimensions | Informations sur la taille | Rester organisé et visible |

| Texte | Notes et étiquettes | Assurer la lisibilité |

Techniques de vérification avancées

Évaluation des outils logiciels

L'utilisation de logiciels spécialisés peut aider à identifier les problèmes potentiels :

- La commande AUDIT d'AutoCAD

- Visualiseurs DXF avec fonctions de vérification

- Scripts de vérification personnalisés

- Outils de validation tiers

Résolution des erreurs courantes

| Type d'erreur | Impact potentiel | Méthode de résolution |

|---|---|---|

| Entités de longueur nulle | Erreurs de fabrication | Supprimer les entités inutiles |

| Géométrie auto-intersectrice | Problèmes de trajectoire d'outil | Reconstruire les zones touchées |

| Objets textuels non valides | Problèmes de documentation | Recréer des éléments de texte |

| Références brisées | Production incomplète | Corriger ou recréer des références |

Considérations spécifiques à la fabrication

Exigences matérielles

Les différents matériaux nécessitent des considérations spécifiques dans vos fichiers DXF :

- Taille minimale des caractéristiques

- Exigences en matière de rayon d'angle

- Accessibilité des outils

- Tolérances spécifiques aux matériaux

Contrôles liés au processus

Les processus de fabrication influencent les exigences en matière de fichiers DXF :

| Processus | Principales considérations | Exigences en matière de fichiers |

|---|---|---|

| Fraisage CNC | Chemins d'outils | Des limites claires et nettes |

| Découpe au laser | Compensation du karf | Poids de ligne adéquat |

| Découpage plasma | Epaisseur du matériau | Marques de qualité des bords |

| Jet d'eau | Ordre de coupe | Chemins séquentiels |

Étapes de l'assurance qualité

Liste de contrôle pour la vérification finale

Avant d'envoyer des fichiers aux fabricants :

- Vérifier toutes les dimensions

- Vérifier les tailles minimales des caractéristiques

- Confirmer les spécifications des matériaux

- Examiner les exigences en matière de tolérance

- Valider les notes de fabrication

Exigences en matière de documentation

Maintenir une documentation appropriée :

- Historique des révisions

- Spécifications des matériaux

- Instructions spéciales

- Exigences de qualité

- Critères d'inspection

Bonnes pratiques pour la transmission de fichiers

Conventions d'appellation des fichiers

Mettre en œuvre des conventions de dénomination claires :

| Élément | Format | Exemple |

|---|---|---|

| Code du projet | XXX-#### | PRJ-0001 |

| Révision | Rev## | Rev01 |

| Date | AAAAMMJJ | 20231120 |

| Numéro de pièce | P#### | P0001 |

Transfert de fichiers sécurisé

Garantir un transfert de fichiers sécurisé et fiable :

- Utiliser des méthodes de transfert cryptées

- Conserver des copies de sauvegarde

- Vérifier les sommes de contrôle des fichiers

- Historique des transferts de documents

Chez PTSMAKE, nous avons affiné ces processus de vérification grâce à des années d'expérience dans le domaine de la fabrication, en aidant nos clients à éviter les pièges les plus courants et à garantir une production réussie. En suivant ces directives complètes, vous pouvez réduire de manière significative le risque d'erreurs de fabrication et les retards liés à des problèmes de fichiers DXF.

Quelles sont les différences entre DXF pour la découpe CNC et la découpe laser ?

Avez-vous déjà envoyé un fichier DXF à un fabricant pour vous rendre compte qu'il fonctionne parfaitement pour la découpe laser, mais qu'il pose des problèmes pour l'usinage CNC ? Cette frustration courante peut entraîner des retards dans les projets et des révisions coûteuses, vous laissant dans l'expectative.

Les fichiers DXF pour l'usinage CNC et la découpe laser ont des objectifs différents en raison de leurs exigences de traitement uniques. Les fichiers DXF pour l'usinage CNC nécessitent une compensation d'outil et des considérations 3D, tandis que les fichiers DXF pour la découpe laser se concentrent sur les trajectoires 2D et l'ajustement de la largeur du trait de scie. Comprendre ces différences permet d'obtenir des résultats optimaux pour chaque processus.

Comprendre les bases du fichier DXF

La base de l'usinage CNC et de la découpe laser commence par une bonne préparation des fichiers. Chez PTSMAKE, nous travaillons régulièrement avec des fichiers DXF pour divers processus de fabrication. La différence essentielle réside dans la manière dont ces fichiers sont interprétés et exécutés par les différentes machines.

Composants de la structure du fichier

- Lignes vectorielles

- Points et nœuds

- Organisation en couches

- Échelle et unités

- Éléments géométriques

Différences critiques dans les exigences DXF

Considérations sur le parcours de l'outil

Lors de la préparation des fichiers DXF pour l'usinage CNC, nous devons tenir compte des éléments suivants compensation des outils9. Le diamètre physique de l'outil de coupe influe sur la manière dont la machine interprète la trajectoire de l'outil. En revanche, la découpe au laser se concentre principalement sur la largeur du trait de scie du faisceau laser, qui est généralement beaucoup plus petite.

Voici un tableau comparatif des principaux paramètres :

| Paramètres | Usinage CNC DXF | Découpe laser DXF |

|---|---|---|

| Décalage de l'outil | Exigée | Minime |

| Complexité du chemin | Limité par la taille de l'outil | Très flexible |

| Traitement des angles | Nécessité de prendre en compte le rayon de l'outil | Possibilité d'angles vifs |

| Précision de l'échelle | Doit tenir compte du diamètre de l'outil | Traduction directe 1:1 |

Gestion de la profondeur et des couches

Pour les fichiers DXF d'usinage CNC, les informations sur la profondeur deviennent cruciales lorsqu'il s'agit de traiter des fichiers DXF :

- Profondeurs de coupe multiples

- Opérations d'empochage

- Exigences en matière d'abaissement progressif

- Positions de changement d'outil

Les fichiers DXF de découpe laser sont généralement axés sur :

- Découpage en une seule couche

- Coupes transversales

- Motifs de gravure

- Lignes de marquage

Stratégies d'optimisation des fichiers

Pour l'usinage CNC

- Nettoyer les entités inutiles

- Fusionner des lignes qui se chevauchent

- Vérifier le bon dégagement de l'outil

- Vérifier les définitions des arcs et des cercles

- Veiller à ce que les entités soient correctement connectées

Pour la découpe au laser

- Supprimer les lignes en double

- Optimiser la séquence de coupe

- Régler la compensation de trait de scie appropriée

- Définir les points d'entrée et de sortie

- Organiser la priorité de coupe

Spécifications techniques communes

Lorsque vous préparez des fichiers DXF, tenez compte des spécifications suivantes :

| Spécifications | Exigences de la CNC | Exigences en matière de laser |

|---|---|---|

| Version du fichier | AutoCAD R12/LT2 | AutoCAD R12/LT2 |

| Types d'entités | Polylignes de préférence | Tout type de vecteur |

| Taille minimale | En fonction du diamètre de l'outil | Dépend de la largeur du faisceau |

| Structure des couches | Plusieurs couches nécessaires | Structure simple en couches |

Bonnes pratiques pour la création de fichiers

Pour garantir des résultats optimaux à PTSMAKE, nous recommandons :

Pour les fichiers DXF de la CNC

- Inclure les positions de changement d'outil

- Définir les limites de l'usinage

- Spécifier les zones d'enlèvement de matière

- Tenir compte de l'emplacement des appareils

- Tenir compte des limites de la machine

Pour les fichiers DXF laser

- Optimiser la séquence de coupe

- Minimiser les zones affectées par la chaleur

- Planifier une utilisation efficace des matériaux

- Définir les zones de réglage de la puissance

- Inclure des marques d'alignement

Considérations relatives au contrôle de la qualité

Pour les deux processus, le contrôle de la qualité commence par une préparation correcte des fichiers :

Vérification des fichiers CNC

- Simulation de trajectoire d'outil

- Contrôle des collisions

- Vérification de l'enlèvement des matériaux

- Génération de code machine

- Documentation d'installation

Vérification du fichier laser

- Continuité du chemin vectoriel

- Vérification du réglage de la puissance

- Compatibilité de l'épaisseur des matériaux

- Optimisation de la séquence de coupe

- Efficacité de la nidification

Implications en termes de coûts

La préparation des fichiers DXF a un impact direct sur les coûts de fabrication :

| Facteur | Impact de la CNC | Impact du laser |

|---|---|---|

| Complexité des fichiers | Coût plus élevé | Impact minimal |

| Temps de préparation | Plus long | Plus court |

| Déchets matériels | Variable | Plus prévisible |

| Délai de traitement | En fonction de l'outil | Dépendante de la puissance |

Applications industrielles

Les différents secteurs d'activité requièrent des considérations spécifiques :

Industrie automobile

- Composants complexes en 3D pour la CNC

- Tôle de précision pour laser

Applications aérospatiales

- Pièces usinées de haute précision

- Découpe de composants légers

Électronique grand public

- Usinage de petites pièces

- Découpe précise des panneaux

Tendances futures

L'évolution de l'utilisation des fichiers DXF se poursuit avec :

- Solutions intégrées de FAO

- Optimisation automatisée des fichiers

- Vérification basée sur l'informatique en nuage

- Surveillance des processus en temps réel

- Manutention avancée des matériaux

Comment communiquer efficacement l'intention de conception à travers les fichiers DXF ?

Vous est-il déjà arrivé d'envoyer un fichier DXF apparemment parfait à votre fabricant, pour finalement recevoir des pièces qui ne correspondent pas à l'intention de votre conception ? Il est frustrant de constater que des détails cruciaux de la conception se perdent dans la traduction, ce qui entraîne des révisions coûteuses et des retards dans les projets. De nombreux ingénieurs et concepteurs sont confrontés à la difficulté de communiquer efficacement les exigences de conception au moyen de fichiers DXF.

Pour communiquer efficacement les intentions de conception par le biais de fichiers DXF, il faut veiller à l'organisation correcte des couches, inclure les annotations essentielles, maintenir la précision géométrique et vérifier la compatibilité des fichiers avec les systèmes de fabrication. Une communication claire des dimensions critiques, des tolérances et des spécifications des matériaux est cruciale pour la réussite de la production.

Comprendre les principes de base des fichiers DXF

La base d'une communication efficace en matière de conception commence par la compréhension du fonctionnement des fichiers DXF. Les fichiers Format d'échange des dessins10 sert de langage universel entre les différents systèmes de CAO et les équipements de fabrication. Chez PTSMAKE, nous avons mis en place une approche systématique du traitement des fichiers DXF qui garantit une communication transparente entre les concepteurs et notre équipe de fabrication.

Éléments essentiels d'un fichier DXF bien structuré

- Organisation en couches

- Géométrie de conception

- Dimensions

- Notes et annotations

- Instructions de fabrication

- Informations sur la révision

Informations essentielles à inclure

Un fichier DXF correctement préparé doit contenir :

| Élément | Objectif | Meilleures pratiques |

|---|---|---|

| Géométrie | Définir la forme de la pièce | Utiliser des polylignes continues |

| Dimensions | Spécifier les dimensions | Inclure les dimensions critiques |

| Tolérances | Définir les variations admissibles | Marquer clairement les zones de tolérance |

| Matériau | Spécifier les exigences en matière de matériaux | Note dans la couche de texte dédiée |

Bonnes pratiques pour la communication de l'intention de conception

1. Précision géométrique

Lors de la préparation des fichiers DXF, le maintien de la précision géométrique est primordial. Je recommande :

- Utiliser les unités appropriées (métriques ou impériales)

- Vérification des contours fermés

- Vérification de la précision de la balance

- Élimination des lignes ou des points en double

2. Gestion des couches

Une bonne organisation des couches aide les fabricants à comprendre votre conception :

- Conserver les différents éléments sur des calques distincts

- Utiliser des conventions de dénomination cohérentes

- Appliquer les graisses de ligne appropriées

- Maintenir un regroupement logique des éléments apparentés

3. Lignes directrices pour les annotations

Des annotations claires améliorent la communication :

- Placer les dimensions à des endroits facilement lisibles

- Inclure les spécifications des matériaux

- Noter les exigences en matière de finition de la surface

- Spécifier les tolérances critiques

Les pièges à éviter

Questions techniques

Compatibilité des formats de fichiers

- Enregistrer dans la version DXF appropriée

- Vérifier la compatibilité avec les systèmes du fabricant

- Tester l'ouverture des fichiers dans différentes plates-formes de CAO

Problèmes de géométrie

- Lignes brisées

- Entités qui se chevauchent

- Facteurs d'échelle incorrects

- Points de référence manquants

Lacunes en matière de communication

Tenez compte de ces aspects lors de la préparation des dossiers :

| Enjeu | Impact | Solution |

|---|---|---|

| Spécifications incomplètes | Retards de fabrication | Inclure des notes détaillées |

| Tolérances imprécises | Questions de qualité | Spécifier les dimensions critiques |

| Détails manquants | Erreurs d'interprétation | Ajouter des annotations détaillées |

| Mauvaise organisation | Confusion dans la production | Structurer les couches de manière logique |

Conseils avancés pour les dessins complexes

Manipulation Caractéristiques spéciales

Lorsqu'il s'agit de géométries complexes :

- Décomposer les caractéristiques complexes en éléments plus simples

- Fournir des vues supplémentaires pour plus de clarté

- Inclure les dimensions de référence

- Noter les exigences de fabrication spécifiques

Mesures de contrôle de la qualité

Mettez en œuvre ces contrôles avant la soumission du fichier :

Vérification des fichiers

- Vérifier la présence d'entités corrompues

- Vérifier la précision de la balance

- Confirmer la cohérence des dimensions

- Valider l'organisation des couches

Examen de la documentation

- S'assurer que toutes les spécifications sont incluses

- Vérifier les exigences en matière de tolérance

- Vérifier les notes sur le matériel

- Confirmer les instructions spéciales

Optimiser la communication avec les fabricants

Établir des canaux clairs

Chez PTSMAKE, nous avons développé un système robuste pour traiter les fichiers DXF :

- Processus d'examen initial des dossiers

- Support technique dédié

- Boucles de rétroaction régulières

- Des protocoles de révision clairs

Exigences en matière de documentation

Créer une documentation complète comprenant

- Spécifications primaires

- Exigences de qualité

- Certifications des matériaux

- Instructions spéciales de traitement

Protéger vos fichiers DXF pour l'avenir

Technologies émergentes

Se tenir au courant de l'évolution des normes :

- Nouveaux formats de fichiers

- Méthodes d'échange de données améliorées

- Outils de collaboration améliorés

- Capacités de production avancées

Les meilleures pratiques pour une réussite à long terme

Gestion des fichiers

- Gérer le contrôle des versions

- Créer des copies de sauvegarde

- Modifications du document

- Stocker les fichiers de référence

Amélioration des processus

- Révisions régulières du flux de travail

- Procédures mises à jour

- Formation d'équipe

- Adoption des technologies

Cliquez ici pour savoir comment les formats vectoriels maintiennent la qualité à toutes les échelles. ↩

Cliquez pour apprendre des techniques avancées pour gérer des configurations complexes de polylignes dans la fabrication CNC. ↩

Cliquez pour apprendre des techniques avancées permettant de résoudre des problèmes géométriques complexes dans les conceptions CAO. ↩

Cliquez pour en savoir plus sur les techniques de gestion des couches pour une conversion CAD-to-DXF optimale. ↩

Cliquez pour en savoir plus sur la géométrie vectorielle et son rôle crucial dans la fabrication de précision. ↩

Cliquez pour en savoir plus sur les hiérarchies d'entités et leur impact sur la précision de l'usinage. ↩

Cliquez pour en savoir plus sur les systèmes de codage des couleurs utilisés dans l'industrie pour les dessins de fabrication. ↩

Cliquez pour apprendre les techniques avancées permettant d'assurer l'intégrité parfaite des fichiers dans la fabrication. ↩

Cliquez pour apprendre des techniques avancées d'optimisation DXF pour de meilleurs résultats de fabrication. ↩

Cliquez pour en savoir plus sur la structure des fichiers DXF et les techniques d'optimisation pour de meilleurs résultats de fabrication. ↩