L'usinage de l'acier inoxydable 455 sur mesure peut être un véritable casse-tête pour de nombreux fabricants. J'ai vu des projets échouer parce que les propriétés uniques de ce matériau le rendent particulièrement difficile à travailler. La combinaison de sa résistance et de sa dureté élevées entraîne souvent une usure rapide de l'outil, un mauvais état de surface et des imprécisions dimensionnelles - des problèmes qui peuvent rapidement faire dérailler les calendriers de production et gonfler les coûts.

Pour usiner avec succès l'acier inoxydable Custom 455, maintenez des vitesses de coupe comprises entre 80 et 120 SFM, utilisez des outils en carbure avec des angles de coupe positifs et veillez à ce que le flux de liquide de refroidissement soit constant. Maintenez des vitesses d'avance modérées et effectuez plusieurs passes légères plutôt que des coupes profondes agressives.

Je souhaite vous faire part de quelques techniques spécifiques qui ont toujours bien fonctionné dans notre centre d'usinage CNC. Ces méthodes nous ont permis d'obtenir d'excellents résultats avec l'acier inoxydable Custom 455, qu'il s'agisse de pièces simples ou de composants complexes. Permettez-moi de vous présenter notre approche éprouvée qui garantit le succès avec ce matériau difficile.

Qu'est-ce que l'acier inoxydable Custom 455 ?

Dans l'industrie de la fabrication de précision, il a toujours été difficile de trouver des matériaux qui allient une solidité exceptionnelle à la résistance à la corrosion. De nombreux ingénieurs se débattent avec le compromis entre la durabilité et l'usinabilité, compromettant souvent l'un pour l'autre. Ce dilemme devient particulièrement critique dans les applications à fort enjeu où l'échec n'est pas une option.

L'acier inoxydable Custom 455 est un acier inoxydable martensitique à durcissement par précipitation de première qualité qui offre une combinaison exceptionnelle de haute résistance mécanique, d'excellente résistance à la corrosion et de bonne usinabilité. Après un traitement thermique approprié, il atteint des résistances à la traction allant jusqu'à 1724 MPa tout en conservant une stabilité dimensionnelle supérieure.

Composition chimique et structure

Les propriétés uniques de l'acier inoxydable Custom 455 proviennent de sa composition chimique soigneusement équilibrée. Le matériau contient

| Élément | Fourchette de pourcentage |

|---|---|

| Chrome | 11.0-12.5% |

| Nickel | 7.5-9.5% |

| Titane | 0.8-1.4% |

| Cuivre | 1.5-2.5% |

| Molybdène | 0,5% max |

| Carbone | 0,05% max |

| Le fer | Équilibre |

Cette composition crée un matériau qui subit durcissement par précipitation1 lors du traitement thermique, ce qui permet d'obtenir des propriétés mécaniques exceptionnelles.

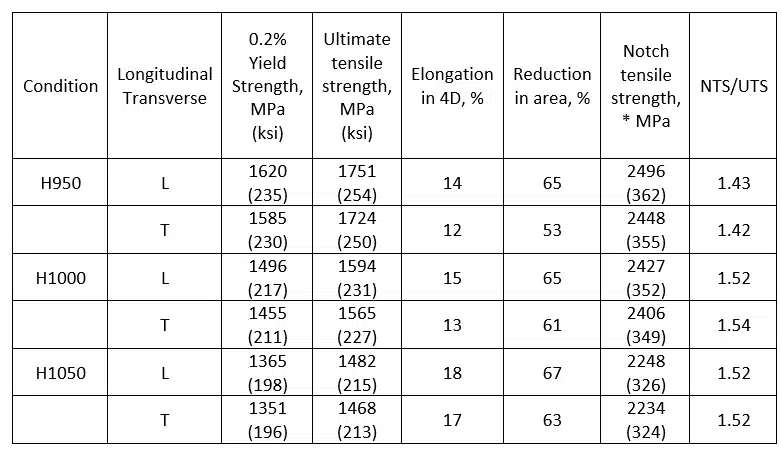

Propriétés mécaniques

Les caractéristiques de résistance de l'acier inoxydable Custom 455 sont particulièrement impressionnantes :

- Résistance à la traction : 1724 MPa (250 ksi)

- Limite d'élasticité : 1517 MPa (220 ksi)

- Élongation : 10%

- Dureté : 44-47 HRC

Ces propriétés le rendent nettement plus résistant que les aciers inoxydables conventionnels, tout en conservant une bonne ductilité et une bonne ténacité.

Comparaison avec d'autres aciers inoxydables

Custom 455 se distingue des aciers inoxydables traditionnels à plusieurs égards :

Rapport résistance/poids plus élevé

- Offre une meilleure résistance que le 17-4 PH

- Résistance à la corrosion similaire à celle du 316L

- Offre une résistance supérieure à la fatigue

Meilleure stabilité dimensionnelle

- Distorsion minimale lors du traitement thermique

- Excellent pour les composants de précision

- Des propriétés cohérentes d'une section à l'autre

Amélioration de l'usinabilité

- Meilleure formation de copeaux que de nombreux aciers à haute résistance

- Réduction de l'usure des outils

- Finition de surface plus homogène

Applications clés

D'après l'expérience que j'ai acquise en travaillant avec diverses industries à PTSMAKE, j'ai observé que le Custom 455 excellait dans plusieurs applications critiques :

Composants aérospatiaux

- Composants du train d'atterrissage

- Fixations structurelles

- Supports de moteur

- Pièces du système de contrôle

Dispositifs médicaux

- Instruments chirurgicaux

- Composants d'implants

- Boîtiers pour outils médicaux

- Pièces d'équipement de stérilisation

Ingénierie de précision

- Applications de roulements soumis à des contraintes élevées

- Composants des soupapes

- Assemblages d'arbres

- Fixations de précision

Considérations relatives au traitement

Lorsque vous travaillez avec Custom 455, plusieurs facteurs sont essentiels pour obtenir des résultats optimaux :

Traitement thermique

- Traitement en solution à 816°C (1500°F)

- Durcissement par vieillissement à 482°C (900°F)

- Taux de refroidissement contrôlés

Paramètres d'usinage

- Utiliser des configurations d'outillage rigides

- Maintenir les outils de coupe bien affûtés

- Appliquer des vitesses de coupe appropriées

- Assurer un refroidissement adéquat

Contrôle de la qualité

- Contrôle dimensionnel régulier

- Essai de dureté

- Inspection de l'état de surface

- Vérification de la certification des matériaux

Analyse coûts-avantages

Bien que le Custom 455 soit plus cher que les aciers inoxydables standard, ses avantages justifient souvent l'investissement :

Avantages en termes de performance

- Durée de vie prolongée

- Réduction des besoins de maintenance

- Fiabilité accrue dans les applications critiques

Avantages de la transformation

- Moins de pièces rejetées

- Des résultats plus cohérents

- Réduction des coûts globaux de fabrication

Valeur à long terme

- Réduction de la fréquence de remplacement

- Réduction des coûts du cycle de vie

- Amélioration de la performance des produits

Ayant beaucoup travaillé avec ce matériau dans la fabrication de précision, je peux attester que l'acier inoxydable Custom 455 représente une avancée significative dans l'ingénierie métallurgique. Sa combinaison de solidité, de résistance à la corrosion et d'usinabilité en fait un choix idéal pour les applications exigeantes où les matériaux conventionnels ne suffisent pas.

Pourquoi l'acier inoxydable 455 sur mesure est-il difficile à usiner ?

L'usinage de l'acier inoxydable 455 sur mesure est devenu un défi de taille pour de nombreux fabricants. J'ai remarqué que même les machinistes expérimentés ont du mal avec ce matériau, et qu'ils sont souvent confrontés à des casses d'outils inattendues et à des finitions de surface médiocres. La complexité du travail avec ce matériau a entraîné une augmentation des coûts de production et des délais d'exécution.

L'acier inoxydable 455 sur mesure est difficile à usiner en raison de son rapport résistance/poids élevé, de ses propriétés d'écrouissage et de sa composition métallurgique unique. Ces caractéristiques entraînent une usure excessive des outils, nécessitent des paramètres de coupe spécifiques et exigent un contrôle minutieux du processus.

Comportement d'endurcissement au travail

Le défi le plus important lors de l'usinage de l'acier inoxydable Custom 455 est sa résistance à la corrosion. tendance à l'écrouissage2. Pendant l'usinage, la surface du matériau devient plus dure en raison de la déformation plastique, ce qui rend les coupes suivantes de plus en plus difficiles. Ce comportement crée un effet boule de neige où chaque passage de l'outil de coupe rencontre un matériau de plus en plus dur.

J'ai mis en œuvre plusieurs stratégies pour gérer ce problème :

- Utilisation d'outils de coupe tranchants avec des angles de coupe positifs

- Maintien de vitesses de coupe constantes

- Éviter les coupures interrompues dans la mesure du possible

- Utilisation d'outils rigides pour minimiser les vibrations

Exigences en matière de force de coupe

Custom 455 présente une résistance à la coupe exceptionnellement élevée par rapport aux aciers inoxydables conventionnels. Voici une analyse comparative des forces de coupe nécessaires :

| Type de matériau | Force de coupe relative (%) | Impact sur la durée de vie de l'outil |

|---|---|---|

| Inox 304 | 100 | Base de référence |

| Inox 316 | 115 | Réduction 15% |

| Custom 455 | 140 | Réduction 35% |

| 17-4 PH | 125 | Réduction 25% |

Modèles d'usure des outils

La nature agressive du Custom 455 crée des modèles d'usure d'outils uniques qui nécessitent une attention particulière :

Usure des flancs

- Usure accélérée des flancs de l'outil

- Nécessite des changements d'outils fréquents

- Affecte la qualité de la finition de la surface

Usure du cratère

- Formes sur la face du râteau

- Affaiblit l'intégrité de l'arête de coupe

- Peut entraîner une défaillance catastrophique de l'outil

Bordure bâtie (BUE)

- Problème courant avec le Custom 455

- Affecte les dimensions de la pièce

- Provoque une mauvaise finition de la surface

Production et gestion de la chaleur

La haute résistance de Custom 455 entraîne une importante production de chaleur pendant l'usinage. Cela pose plusieurs problèmes :

Dilatation thermique

- Affecte la précision dimensionnelle

- Nécessite une compensation en programmation

- Les tolérances serrées sont difficiles à maintenir

Exigences en matière de liquide de refroidissement

- Des systèmes de refroidissement à haute pression sont nécessaires

- Types de liquides de refroidissement spécifiques recommandés

- Il est essentiel d'assurer un refroidissement constant en cas d'inondation

Comparaison des propriétés des matériaux

Comprendre comment le Custom 455 se compare aux autres aciers inoxydables permet d'expliquer les difficultés d'usinage qu'il présente :

| Propriété | Custom 455 | Inox 316 | 17-4 PH |

|---|---|---|---|

| Résistance à la traction (MPa) | 1720 | 580 | 1100 |

| Dureté (HRC) | 49-52 | 25-30 | 40-45 |

| Taux d'écrouissage | Très élevé | Modéré | Haut |

| Conductivité thermique | Faible | Moyen | Moyen |

Considérations relatives à la vitesse et à l'alimentation

Une vitesse et une avance correctes sont cruciales pour l'usinage du Custom 455 :

Vitesse de coupe

- Doit être inférieur à celui des aciers inoxydables conventionnels

- La réduction 30-40% est généralement nécessaire.

- Ajustement nécessaire en fonction du type d'opération

Taux d'alimentation

- Les flux plus élevés sont souvent plus efficaces

- Réduit l'effet d'écrouissage

- Doit s'équilibrer avec la vie de l'outil de travail

Défis en matière de contrôle de la qualité

Le maintien d'une qualité constante lors de l'usinage de Custom 455 nécessite des considérations supplémentaires :

Finition de la surface

- Plus difficile à réaliser qu'avec les matériaux conventionnels

- Nécessite une sélection minutieuse des outils

- Peut nécessiter plusieurs passages de finition

Stabilité dimensionnelle

- Affecté par le durcissement des conditions de travail

- Nécessité d'une planification minutieuse des processus

- Peut avoir besoin d'un soulagement du stress entre les opérations

L'impact économique

Les défis posés par l'usinage du Custom 455 ont des implications économiques significatives :

Coûts de production

- Consommation d'outils plus élevée

- Augmentation du temps machine

- Des contrôles de qualité plus fréquents sont nécessaires

Exigences d'installation

- Outillage spécial nécessaire

- Systèmes de refroidissement améliorés

- Machines-outils rigides indispensables

Ces défis font de Custom 455 l'un des matériaux les plus difficiles à usiner efficacement. Toutefois, la compréhension de ces caractéristiques et la mise en œuvre de stratégies appropriées peuvent conduire à des résultats positifs. La clé réside dans une planification adéquate, l'utilisation des bons outils et des bonnes techniques, et le maintien d'un contrôle cohérent du processus tout au long de l'opération.

Quelles sont les meilleures techniques d'usinage pour les véhicules 455 sur mesure ?

L'usinage de l'acier inoxydable 455 sur mesure présente des défis importants pour de nombreux fabricants. Sa résistance et sa dureté élevées le rendent sujet à l'usure de l'outil et à la déformation potentielle de la pièce. Lorsqu'il n'est pas correctement usiné, ce matériau peut entraîner des retards de production coûteux et un remplacement excessif des outils.

Les techniques d'usinage optimales pour le Custom 455 impliquent l'utilisation de paramètres de coupe spécifiques, une sélection appropriée des outils et des méthodes de refroidissement adéquates. La clé est de maintenir des vitesses de coupe modérées tout en assurant une évacuation adéquate des copeaux et une bonne durée de vie de l'outil.

Comprendre les taux d'alimentation pour le Custom 455

Les vitesses d'avance jouent un rôle crucial dans l'obtention de résultats optimaux lors de l'usinage du Custom 455. Je recommande de commencer par des vitesses d'avance prudentes et de les ajuster en fonction des performances de l'outil et des exigences en matière d'état de surface. Pour les opérations de surfaçage, une vitesse d'avance de 0,004-0,008 pouces par tour (IPR) donne généralement les meilleurs résultats. Les alimentation par dent3 doit être surveillée attentivement afin d'éviter une usure excessive de l'outil.

Voici une ventilation complète des taux d'alimentation recommandés :

| Type d'opération | Vitesse d'alimentation (IPR) | Vitesse de surface (SFM) |

|---|---|---|

| Fraisage grossier | 0.006-0.010 | 150-200 |

| Fraisage de finition | 0.003-0.005 | 200-250 |

| Tournage | 0.005-0.008 | 180-220 |

| Forage | 0.004-0.007 | 120-150 |

Vitesses de coupe optimales et sélection des outils

Mon expérience chez PTSMAKE m'a permis de constater qu'il est essentiel de maintenir des vitesses de coupe adéquates pour réussir l'usinage de Custom 455. Les propriétés du matériau exigent une attention particulière à la géométrie de l'outil et au type de revêtement. Pour les opérations de fraisage générales, je recommande :

- Outils en carbure avec revêtement AlTiN

- Angle d'hélice de 30 degrés pour les fraises en bout

- Angles d'inclinaison positifs entre 6 et 12 degrés

- Géométries de plaquettes rondes pour une meilleure durée de vie

Considérations relatives à la profondeur de coupe

La gestion de la profondeur de coupe est essentielle pour la durée de vie de l'outil et la qualité de la pièce. Je suis généralement les lignes directrices suivantes :

Opérations d'ébauche :

- Profondeur axiale : 0,5-1,0 fois le diamètre de l'outil

- Profondeur radiale : 0,3-0,5 fois le diamètre de l'outil

Opérations de finition :

- Profondeur axiale : 0,2-0,4 fois le diamètre de l'outil

- Profondeur radiale : 0,1-0,2 fois le diamètre de l'outil

Stratégies de refroidissement et de lubrification

Un refroidissement adéquat est essentiel lors de l'usinage d'un Custom 455. Je recommande :

- Alimentation en liquide de refroidissement à haute pression (1000+ PSI)

- Fluides de coupe à base d'huile pour l'ébauche lourde

- Liquides de refroidissement solubles dans l'eau pour les opérations de finition

- Alimentation en liquide de refroidissement à travers l'outil lorsque cela est possible

Optimisation de l'état de surface

Pour obtenir une finition de surface optimale sur les composants Custom 455, il convient de prendre en compte les stratégies suivantes :

Planification de la trajectoire de l'outil :

- Utiliser le fraisage en aval dans la mesure du possible

- Maintenir une charge de copeaux constante

- Mettre en œuvre des mouvements d'entrée et de sortie appropriés

Paramètres de coupe pour la finition :

- Augmenter les vitesses de surface de 20-30%

- Réduire les vitesses d'avance de 40-50%

- Maintenir une faible profondeur de coupe

Gestion de l'usure des outils

Le suivi et la gestion de l'usure des outils sont essentiels pour obtenir des résultats cohérents. Les éléments clés à prendre en compte sont les suivants :

- Intervalles d'inspection réguliers des outils

- Limites prédéterminées de la durée de vie des outils

- Outillage de secours facilement disponible

- Stockage et manipulation corrects des outils

La durée de vie de l'outil peut être maximisée par :

- Utilisation de paramètres de coupe appropriés

- Maintien d'un débit constant du liquide de refroidissement

- Mise en œuvre de parcours d'outils appropriés

- Entretien régulier des machines

Mesures de contrôle de la qualité

Pour garantir des résultats d'usinage constants avec Custom 455, mettez en œuvre les mesures de contrôle de la qualité suivantes :

- Protocoles d'inspection en cours de fabrication

- Étalonnage régulier de la machine

- Contrôle de la température de l'environnement

- Suivi des lots de matériaux

- Documentation sur l'usure des outils

Le succès de l'usinage du Custom 455 dépend en fin de compte du maintien d'une approche équilibrée entre la productivité et la durée de vie de l'outil. En suivant ces lignes directrices et en surveillant continuellement les paramètres d'usinage, vous pouvez obtenir des résultats optimaux tout en maintenant la rentabilité et en répondant aux exigences de qualité.

N'oubliez pas que ces paramètres servent de points de départ et qu'ils peuvent nécessiter des ajustements en fonction des exigences spécifiques de l'application, des capacités de la machine et des configurations de l'outillage. Un suivi régulier et la documentation des résultats permettront d'optimiser ces paramètres en fonction de vos besoins spécifiques.

Quels sont les outils de coupe les plus adaptés à l'acier inoxydable 455 sur mesure ?

Travailler avec de l'acier inoxydable 455 sur mesure peut représenter un véritable défi pour de nombreux fabricants. J'ai vu de nombreux cas où une sélection inadéquate d'outils de coupe entraîne une usure prématurée de l'outil, un mauvais état de surface et des résultats d'usinage incohérents. Ces problèmes ne gaspillent pas seulement des ressources précieuses, mais ont également un impact significatif sur l'efficacité de la production et la qualité des pièces.

Les meilleurs outils de coupe pour l'acier inoxydable Custom 455 sont des outils en carbure revêtus avec des géométries optimisées. Pour les opérations d'ébauche, les plaquettes en carbure revêtues de TiAlN multicouches donnent d'excellents résultats, tandis que pour les opérations de finition, les fraises en carbure monobloc revêtues de PVD avec des brise-copeaux spécialisés donnent des résultats supérieurs.

Comprendre la sélection des matériaux d'outils

La réussite de l'usinage de l'acier inoxydable Custom 455 dépend fortement du choix du matériau de l'outil de coupe. Voici mon analyse détaillée des options les plus efficaces :

Outils en carbure

- Les outils en carbure non revêtus offrent une bonne résistance à l'usure

- Convient mieux aux vitesses de coupe modérées

- Plus rentable que les revêtements spécialisés

- Idéal pour les opérations d'usinage à usage général

Le matrice de carbure de tungstène4 offre un excellent équilibre entre dureté et ténacité, ce qui le rend particulièrement adapté à l'usinage de l'acier inoxydable Custom 455.

Outils en carbure revêtus

Voici une comparaison des types de revêtements les plus courants et de leurs applications :

| Type de revêtement | Avantages | Meilleures applications |

|---|---|---|

| TiAlN | Résistance élevée à la chaleur, durée de vie prolongée de l'outil | Opérations d'ébauche lourdes |

| TiCN | Meilleure résistance à l'usure, réduction de la friction | Conditions de coupe moyennes |

| AlCrN | Résistance supérieure à l'oxydation | Finition à grande vitesse |

| Diamant | Excellente dureté, faible frottement | Finition ultra-fine |

Considérations sur la géométrie de l'outil

La géométrie des outils de coupe joue un rôle crucial dans leur performance lors de l'usinage de l'acier inoxydable Custom 455 :

Angle d'inclinaison

- Les angles de coupe positifs (10-15 degrés) réduisent les efforts de coupe.

- Aide à prévenir l'écrouissage

- Améliore l'évacuation des copeaux

- Réduit la production de chaleur

Angle de décharge

- Angle de relief primaire : 6-8 degrés

- Angle de relief secondaire : 12-15 degrés

- Prévient les frottements et la formation de bordures accumulées

- Amélioration de la durée de vie des outils

Stratégies de contrôle des puces

Un contrôle efficace des copeaux est essentiel lors de l'usinage de l'acier inoxydable Custom 455 :

Conception d'un brise-copeaux

- Les géométries avancées des brise-copeaux permettent d'éviter les copeaux longs et filandreux.

- Réduit l'accumulation de chaleur dans la zone de coupe

- Améliore la qualité de la finition de la surface

- Permet une meilleure pénétration du liquide de refroidissement

Paramètres de coupe

Pour un contrôle optimal des copeaux, je recommande les paramètres de coupe suivants :

| Type d'opération | Vitesse (SFM) | Vitesse d'alimentation (IPR) | Profondeur de coupe (pouces) |

|---|---|---|---|

| Dégrossissage | 200-250 | 0.008-0.012 | 0.060-0.120 |

| Semi-finition | 250-300 | 0.005-0.008 | 0.030-0.060 |

| Finition | 300-350 | 0.003-0.005 | 0.010-0.030 |

Applications du liquide de refroidissement

L'application correcte du liquide de refroidissement est vitale pour la durée de vie de l'outil et les performances de l'usinage :

Liquide de refroidissement à haute pression

- Pression recommandée : 1000-1500 PSI

- Aide à briser efficacement les copeaux

- Réduit la température de coupe

- Améliore la durée de vie de l'outil de 30-50%

Sélection du liquide de refroidissement

- Utiliser des liquides de refroidissement solubles dans l'eau avec des inhibiteurs de rouille.

- Concentration : 8-10%

- Contrôle régulier de la concentration du liquide de refroidissement

- Entretien hebdomadaire du système de refroidissement

Gestion de la durée de vie des outils

Pour maximiser la durée de vie de l'outil lors de l'usinage de l'acier inoxydable Custom 455 :

Systèmes de surveillance

- Mettre en œuvre des mesures régulières de l'usure des outils

- Utiliser la surveillance de l'effort de coupe

- Suivre l'évolution de la durée de vie des outils

- Établir des intervalles de changement d'outils

Techniques d'optimisation

- Commencez par des paramètres de coupe prudents

- Augmentation progressive des paramètres en fonction des performances

- Contrôler la qualité de la finition de la surface

- Documenter les combinaisons de paramètres réussies

Considérations particulières

Lorsque vous travaillez avec de l'acier inoxydable Custom 455, gardez les points suivants à l'esprit :

Prévention de l'acharnement au travail

- Maintenir des taux d'alimentation constants

- Éviter de s'attarder sur la coupure

- Utiliser des arêtes de coupe tranchantes

- Remplacer les outils avant une usure excessive

Qualité de la surface

- Surveiller la formation des bords construits

- Ajuster les paramètres de coupe pour une finition optimale

- Utiliser le rayon de courbure approprié pour la finition

- Envisager des opérations de brunissage pour les surfaces critiques

En suivant ces conseils et en sélectionnant les outils de coupe appropriés, vous obtiendrez des résultats optimaux lors de l'usinage de l'acier inoxydable Custom 455. N'oubliez pas de contrôler régulièrement l'usure des outils et d'ajuster les paramètres si nécessaire pour maintenir une qualité et une productivité constantes.

Comment prévenir l'usure et la casse des outils ?

Tous les ateliers d'usinage sont confrontés à un ennemi commun : l'usure et la casse des outils. J'ai vu d'innombrables projets retardés et des coûts monter en flèche en raison de défaillances d'outils inattendues. Lorsqu'un outil critique se casse au cours d'une production, il ne s'agit pas seulement de remplacer l'outil, mais aussi de perdre du temps de production, d'endommager potentiellement les pièces et d'avoir un effet d'entraînement sur les calendriers de livraison.

La clé de la prévention de l'usure et de la casse des outils réside dans une approche globale combinant une bonne gestion du liquide de refroidissement, l'optimisation des paramètres de coupe et des protocoles d'entretien réguliers. En mettant en œuvre ces stratégies, les fabricants peuvent prolonger la durée de vie des outils jusqu'à 300% tout en maintenant une qualité constante des pièces.

La science derrière l'usure des outils

L'usure des outils n'est pas seulement une question de temps d'utilisation - il s'agit d'une interaction complexe entre différents facteurs. L'usure processus tribologique5 Le stress mécanique, la charge thermique et les réactions chimiques font partie des phénomènes qui se produisent à la pointe de la technologie. J'ai constaté que la compréhension de ces mécanismes nous aide à prendre de meilleures décisions en matière de stratégies de prévention.

Les principaux facteurs influençant l'usure des outils sont les suivants :

- Vitesse de coupe et vitesse d'avance

- Propriétés des matériaux de l'outil et de la pièce

- Température de la zone de coupe

- Efficacité du liquide de refroidissement

- Exigences en matière de finition de surface

Gestion optimale du liquide de refroidissement

Une bonne gestion du liquide de refroidissement est essentielle pour prolonger la durée de vie des outils. Voici une approche structurée que je recommande :

Sélection du liquide de refroidissement

- Adapter le type de liquide de refroidissement au matériau usiné

- Prendre en compte les facteurs environnementaux

- Contrôler régulièrement les niveaux de concentration

Méthode de livraison

- Liquide de refroidissement à haute pression pour les trous profonds

- Refroidissement à travers l'outil pour une meilleure évacuation des copeaux

- Positionnement multiple des buses pour les géométries complexes

Optimisation des paramètres de coupe

| Paramètres | Impact sur la durée de vie de l'outil | Ajustement recommandé |

|---|---|---|

| Vitesse de coupe | Impact élevé | Réduire de 10-15% pour les matériaux plus durs |

| Vitesse d'alimentation | Impact modéré | Ajuster en fonction de la dureté du matériau |

| Profondeur de coupe | Impact variable | Commencer à faible profondeur, augmenter progressivement |

| Engagement de l'outil | Facteur critique | Maintenir une charge de copeaux constante |

Calendrier d'entretien préventif

Un entretien régulier est essentiel. J'ai élaboré ce programme d'entretien :

Contrôles quotidiens :

- Contrôle visuel des arêtes de coupe

- Niveau et concentration du liquide de refroidissement

- Vérifier s'il y a des vibrations ou des bruits inhabituels

Tâches hebdomadaires :

- Nettoyer les porte-outils et les pinces de serrage

- Vérifier l'état de la broche

- Vérifier le système de filtration du liquide de refroidissement

Activités mensuelles :

- Nettoyage complet du système de refroidissement

- Mesure de la géométrie de l'outil

- Vérification de l'alignement de la broche

Systèmes de surveillance de la durée de vie des outils

La fabrication moderne exige une surveillance sophistiquée :

Contrôle en temps réel

- Suivi de la consommation d'énergie

- Analyse des vibrations

- Capteurs d'émission acoustique

Analyse prédictive

- Modèles de prévision de l'usure des outils

- Tendance des performances

- Optimisation de la planification de la maintenance

Protocole d'intervention en cas d'urgence

Malgré les meilleures pratiques, la casse d'un outil peut se produire. Voici le plan d'intervention que je recommande :

Actions immédiates :

- Arrêter immédiatement la machine

- Documenter les conditions de défaillance

- Vérifier que la pièce n'est pas endommagée

Analyse des causes profondes :

- Collecter des données opérationnelles

- Examiner les dossiers d'entretien

- Analyse des paramètres de coupe

Mesures correctives :

- Mettre à jour les trajectoires des outils si nécessaire

- Ajuster les paramètres de coupe

- Modifier les calendriers d'entretien

Analyse coûts-avantages

La mise en œuvre de ces stratégies nécessite un investissement, mais les bénéfices sont importants :

- 300% augmentation de la durée de vie de l'outil

- 25% réduction des temps d'arrêt imprévus

- 15% diminution des coûts globaux d'outillage

- Amélioration de la qualité des pièces

- Réduction des taux de rebut

Grâce à la mise en œuvre systématique de ces stratégies, j'ai aidé de nombreux clients à améliorer considérablement la durée de vie des outils et la fiabilité de l'usinage. La clé réside dans la cohérence de l'application et le suivi régulier des résultats.

Quelles sont les méthodes efficaces de refroidissement et de lubrification ?

Chaque jour, je vois des équipes de fabrication aux prises avec des outils surchauffés, des états de surface médiocres et une usure excessive des outils. Ces problèmes entraînent non seulement une augmentation des coûts de production, mais peuvent également se traduire par des pièces mises au rebut et des délais non respectés. Les conséquences d'un refroidissement et d'une lubrification inadéquats peuvent être dévastatrices pour les opérations d'usinage de précision.

Les méthodes de refroidissement et de lubrification efficaces dans l'usinage CNC combinent des techniques de refroidissement spécifiques avec des fluides de coupe soigneusement sélectionnés. La bonne approche permet de contrôler la production de chaleur, de réduire l'usure des outils, d'améliorer l'état de surface et l'évacuation des copeaux tout en maintenant la précision dimensionnelle tout au long du processus d'usinage.

Comprendre les systèmes de refroidissement par inondation

Le refroidissement par inondation reste la méthode de refroidissement la plus utilisée dans les opérations d'usinage CNC. Cette approche traditionnelle consiste à diriger un grand volume de liquide de refroidissement vers la zone de coupe. J'apprécie particulièrement le refroidissement par inondation pour sa fiabilité dans les applications d'usinage à usage général.

Les principaux avantages du refroidissement en cas d'inondation sont les suivants

- Contrôle constant de la température

- Élimination efficace des copeaux

- Réduction de l'usure des outils

- Amélioration de l'état de surface

Le efficacité volumétrique6 des systèmes de refroidissement par inondation dépend du positionnement adéquat des buses et des réglages de pression. Chez PTSMAKE, nous configurons généralement nos systèmes de refroidissement par inondation en fonction des matériaux et des paramètres de coupe spécifiques.

Technologie de refroidissement par brumisation

Le refroidissement par brouillard représente une approche plus écologique de l'application du liquide de refroidissement pour l'usinage. Cette méthode atomise le liquide de coupe en fines particules, créant ainsi un brouillard de refroidissement qui pénètre efficacement dans la zone de coupe.

Avantages des systèmes de refroidissement par brumisation :

- Réduction de la consommation de liquide de refroidissement

- Meilleure visibilité pendant l'usinage

- Impact minimal sur l'environnement

- Amélioration de l'évacuation des copeaux dans certaines applications

Solutions de refroidissement à haute pression

Le refroidissement à haute pression a révolutionné les processus d'usinage modernes. Cette technique fournit un liquide de refroidissement à des pressions allant de 1000 à 2000 PSI, offrant des capacités supérieures de refroidissement et d'élimination des copeaux.

| Gamme de pression (PSI) | Applications typiques | Principaux avantages |

|---|---|---|

| 300-700 | Usinage général | Bon contrôle des copeaux |

| 700-1000 | Forage en profondeur | Évacuation améliorée des copeaux |

| 1000-2000 | Coupe de matériaux durs | Dissipation thermique supérieure |

| 2000+ | Opérations spécialisées | Effet de refroidissement maximal |

Choisir les bons fluides de coupe

L'efficacité de toute méthode de refroidissement dépend fortement du choix du liquide de coupe approprié. Je recommande de tenir compte des facteurs suivants :

Compatibilité des matériaux

- Huiles hydrosolubles pour l'usinage général

- Huiles droites pour les matériaux difficiles à usiner

- Fluides synthétiques pour les applications à grande vitesse

Paramètres de fonctionnement

- Vitesse de coupe et vitesse d'avance

- Profondeur de coupe

- Géométrie de l'outil

- Matériau de la pièce

Considérations environnementales

- Exigences en matière d'élimination

- Sécurité sur le lieu de travail

- Réglementation environnementale

- Conditions de stockage

Optimisation de l'application du liquide de refroidissement

Mon expérience m'a permis de développer plusieurs stratégies pour optimiser l'application du liquide de refroidissement :

Contrôle de la pression

- Contrôler et maintenir des niveaux de pression constants

- Régler la pression en fonction du matériau et de l'opération

- Maintenance régulière du système

Positionnement de la buse

- Arrosage direct de l'arête de coupe

- Assurer une bonne couverture de la zone de coupe

- Maintenir une distance optimale par rapport à la pièce à usiner

Gestion du débit

- Équilibre entre trop et trop peu de liquide de refroidissement

- Adapter les débits aux différentes opérations

- Contrôler les habitudes de consommation

Maintenance et suivi

Un bon entretien des systèmes de refroidissement est essentiel pour garantir des performances constantes :

Tests réguliers

- Vérifier les niveaux de concentration chaque semaine

- Contrôler les niveaux de pH

- Test de croissance bactérienne

Nettoyage du système

- Nettoyer régulièrement les filtres

- Éliminer l'huile de vidange

- Rincer périodiquement les systèmes

Contrôle de la qualité

- Contrôler la qualité de la finition de la surface

- Suivi de la durée de vie des outils

- Stabilité à la température du document

Bonnes pratiques de mise en œuvre

J'insiste toujours sur ces pratiques clés :

Documentation

- Enregistrer les réglages optimaux pour différents matériaux

- Suivre les calendriers de maintenance

- Documenter les mesures de performance

Formation

- Formation des opérateurs à l'utilisation du système

- Procédures de sécurité

- Dépannage des protocoles

Gestion des coûts

- Contrôle de la consommation de liquide de refroidissement

- Suivi des coûts d'élimination

- Évaluer l'efficacité du système

En mettant en œuvre ces stratégies globales de refroidissement et de lubrification, les fabricants peuvent améliorer considérablement leurs opérations d'usinage. La clé consiste à sélectionner la bonne combinaison de méthode de refroidissement et de fluide de coupe, tout en maintenant des protocoles d'entretien et de surveillance du système adéquats.

Comment maintenir la précision dimensionnelle et l'état de surface ?

La fabrication de pièces en acier inoxydable 455 sur mesure avec des dimensions précises et des finitions de surface lisses est un défi complexe. De nombreux fabricants sont confrontés à des problèmes de dilatation thermique pendant l'usinage, ce qui entraîne des déformations des pièces et des rejets de produits. Pire encore, le broutage de la surface et la déviation de l'outil peuvent entraîner des retouches coûteuses et des délais non respectés.

Pour maintenir la précision dimensionnelle et l'état de surface lors de l'usinage de l'acier inoxydable Custom 455, il convient de mettre en œuvre des paramètres de coupe appropriés, d'utiliser des configurations d'outillage rigides et d'appliquer des stratégies de refroidissement efficaces. Ces pratiques permettent de contrôler la dilatation thermique, de minimiser les vibrations et de garantir une qualité constante tout au long du processus d'usinage.

Comprendre la gestion thermique

Le contrôle de la dilatation thermique est crucial lors de l'usinage de l'acier inoxydable Custom 455. La dilatation conductivité thermique7 a un impact significatif sur la précision des dimensions. J'ai mis en œuvre plusieurs stratégies efficaces chez PTSMAKE :

- Utiliser des systèmes d'alimentation en liquide de refroidissement à haute pression

- Maintenir des vitesses de coupe constantes

- Prévoir un temps d'échauffement adéquat pour les machines

- Contrôler régulièrement la température de la pièce

Optimisation des paramètres de coupe

Les paramètres de coupe appropriés sont essentiels pour obtenir une finition de surface optimale :

| Paramètres | Fourchette recommandée | Impact sur la qualité |

|---|---|---|

| Vitesse de coupe | 150-200 sfm | Affecte le lissage de la surface |

| Vitesse d'alimentation | 0,004-0,008 ipr | Contrôle la durée de vie de l'outil et la finition |

| Profondeur de coupe | 0,02-0,05 pouces | Influence la stabilité dimensionnelle |

| Rayon du nez de l'outil | 0,015-0,031 pouces | Détermine la texture de la surface |

Minimiser les vibrations et les bruits parasites

Pour réduire le broutage et maintenir une qualité de surface constante :

- Utiliser des rallonges d'outils plus courtes dans la mesure du possible

- Mettre en œuvre des solutions de maintien en position rigide

- Sélectionner les systèmes de porte-outils appropriés

- Respecter les calendriers d'entretien des machines

Sélection et gestion des outils

Le choix d'un outil approprié joue un rôle essentiel dans l'obtention des résultats souhaités :

- Choisir des nuances de carbure spécialement conçues pour l'acier inoxydable

- Utiliser des outils avec des angles de coupe positifs

- Envisager des outils à revêtement céramique pour les vitesses plus élevées

- Mettre en place des systèmes de contrôle de l'usure des outils

Surveillance des processus et contrôle de la qualité

Un contrôle régulier garantit une qualité constante :

- Mettre en œuvre des systèmes de mesure en cours de fabrication

- Utiliser les diagrammes de contrôle statistique des processus (SPC)

- Effectuer des contrôles d'étalonnage réguliers

- Documenter tous les paramètres du processus

Considérations environnementales

L'environnement d'usinage a un impact significatif sur la précision :

- Maintenir une température constante dans l'atelier

- Contrôler les niveaux d'humidité

- Minimiser les courants d'air autour des machines

- Installer des systèmes d'isolation contre les vibrations

Techniques d'amélioration de l'état de surface

Pour obtenir une finition de surface supérieure :

Approches de coupe progressive :

- Coupe grossière

- Semi-finition

- Dernières passes de finition

Optimisation du liquide de refroidissement :

- Utiliser un liquide de refroidissement de haute qualité

- Maintenir une concentration adéquate

- Filtrer régulièrement

- Contrôler les niveaux de pH

Méthodes de vérification de la qualité

Nous utilisons différentes méthodes pour vérifier l'exactitude des dimensions :

- Machines à mesurer tridimensionnelles (MMT)

- Testeurs de rugosité de surface

- Comparateurs optiques

- Micromètres numériques

- Jauges de hauteur

Documentation et contrôle des processus

La tenue de registres détaillés permet de garantir la reproductibilité :

- Documenter tous les paramètres du processus

- Enregistrer les conditions environnementales

- Suivi de la durée de vie des outils et des schémas d'usure

- Contrôler les paramètres de performance des machines

Maintenance préventive

Un entretien régulier est essentiel pour obtenir des résultats constants :

- Vérifier l'alignement de la machine chaque semaine

- Vérifier la précision de la broche tous les mois

- Inspecter quotidiennement les systèmes de refroidissement

- Étalonner régulièrement les appareils de mesure

Pour maintenir efficacement la précision dimensionnelle et l'état de surface, il est essentiel de prendre en compte tous ces aspects dans le cadre d'une approche intégrée. Chez PTSMAKE, nous avons mis au point des procédures complètes qui combinent ces éléments afin d'obtenir des résultats cohérents et de haute qualité. En suivant ces directives et en maintenant un contrôle strict du processus, nous obtenons régulièrement des tolérances de ±0,0005 pouce et des finitions de surface aussi fines que 16 Ra ou mieux sur les composants en acier inoxydable Custom 455.

N'oubliez pas que l'obtention et le maintien d'une haute précision exigent une surveillance et un ajustement continus de tous ces facteurs. Le succès vient de la compréhension de l'interaction de ces éléments et du contrôle minutieux de chaque aspect du processus d'usinage.

Quels sont les défauts les plus courants et comment les éviter ?

Tous les fabricants sont confrontés à des problèmes de qualité dans les opérations d'usinage CNC. J'ai vu d'innombrables projets dérailler à cause de défauts inattendus, entraînant des retouches coûteuses, des retards de livraison et la frustration des clients. Ces problèmes n'ont pas seulement un impact sur vos résultats, ils peuvent également nuire à votre réputation dans l'industrie.

Les défauts de fabrication dans l'usinage CNC peuvent être classés en trois grandes catégories : les défauts de surface, les imprécisions dimensionnelles et les problèmes liés aux matériaux. En comprenant ces problèmes courants et en mettant en œuvre des mesures préventives appropriées, vous pouvez améliorer considérablement la qualité et l'efficacité de votre production.

Défauts de surface et leurs solutions

Les défauts de surface font partie des problèmes les plus visibles dans les pièces usinées par CNC. Le problème le plus courant est rugosité de la surface8Ces problèmes peuvent affecter à la fois la fonctionnalité et l'esthétique du produit fini. D'après mon expérience, ces problèmes sont souvent dus à :

- Paramètres de coupe inappropriés

- Usure des outils

- Débit de liquide de refroidissement insuffisant

- Vibrations de la machine

Pour répondre à ces préoccupations, je recommande de mettre en œuvre les solutions suivantes :

| Défaut de surface | Causes communes | Méthodes de prévention |

|---|---|---|

| Burrs | Vitesse d'avance élevée, outils émoussés | Optimisation des paramètres de coupe, entretien régulier des outils |

| Marques d'outils | Vitesse de coupe excessive | Régler la vitesse et l'avance, utiliser les trajectoires d'outils appropriées |

| Marques de bavardage | Vibrations de la machine | Augmenter la rigidité, vérifier l'équilibre du porte-outil |

| Finition médiocre | Application incorrecte du liquide de refroidissement | Assurer un débit et une concentration corrects du liquide de refroidissement |

Problèmes de précision dimensionnelle

Le maintien de tolérances serrées est crucial dans la fabrication de précision. Les principaux facteurs affectant la précision dimensionnelle sont les suivants

Problèmes liés à la température

- Dilatation thermique des matériaux

- Cycles d'échauffement de la machine

- Fluctuations de la température ambiante

Questions relatives aux outils

- Usure et déviation de l'outil

- Décalages d'outils incorrects

- Problèmes de porte-outils

Voici notre approche systématique du maintien de la précision dimensionnelle :

- Étalonnage régulier de la machine

- Environnement à température contrôlée

- Système de gestion des outils approprié

- Mesures en cours de réalisation

Défauts liés aux matériaux

Les différents matériaux présentent des défis uniques en matière d'usinage. J'ai développé des stratégies spécifiques pour les matériaux courants :

Aluminium

- Prévention de la formation de bordures

- Évacuation correcte des copeaux

- Sélection optimale du liquide de coupe

Acier

- Gestion de la chaleur

- Contrôle de l'usure des outils

- Paramètres de coupe appropriés

Plastiques

- Contrôle de la température

- Géométries d'outils spéciales

- Enlèvement correct des copeaux

Mesures de contrôle de la qualité

Pour garantir une qualité constante, nous mettons en œuvre

- Inspection du premier article (FAI)

- Contrôle statistique des processus (CSP)

- Entretien régulier des équipements

- Programmes de formation des opérateurs

La clé de la prévention des défauts réside dans la mise en place d'un système de gestion de la qualité solide qui comprend les éléments suivants :

- Programmes réguliers d'inspection et de remplacement des outils

- Procédures d'installation documentées

- Surveillance de l'environnement

- Étalonnage régulier de l'équipement de mesure

Techniques avancées de dépannage

Lorsque des défauts surviennent, je suis cette approche systématique :

Collecte de données

- Documenter tous les paramètres du processus

- Recueillir des données historiques

- Examiner les dossiers d'entretien

Analyse des causes profondes

- Examiner l'état de l'outil

- Vérifier les réglages de la machine

- Vérifier les facteurs environnementaux

Actions correctives

- Mise en œuvre de correctifs immédiats

- Mise à jour des procédures

- Former les opérateurs aux nouveaux protocoles

Optimisation des processus

Pour minimiser les défauts, nous nous concentrons sur :

Configuration de la machine

- Sélection correcte des outils

- Paramètres de coupe optimaux

- Conception appropriée de l'appareil

Contrôle de l'environnement

- Contrôle de la température

- Contrôle de l'humidité

- Gestion des poussières

Formation des opérateurs

- Procédures opérationnelles standard

- Sensibilisation à la qualité

- Compétences en matière d'identification des défauts

En suivant ces lignes directrices détaillées et en maintenant un contrôle de qualité vigilant, vous pouvez réduire considérablement les défauts de fabrication et améliorer votre efficacité de production. N'oubliez pas que la prévention est toujours plus rentable que la correction, et que l'investissement dans des contrôles de processus appropriés portera ses fruits à long terme.

Quelles sont les applications réussies de l'acier inoxydable 455 usiné sur mesure ?

De nombreux ingénieurs ont du mal à trouver des exemples concrets d'applications de l'acier inoxydable Custom 455 qui démontrent tout son potentiel. Le manque d'études de cas détaillées et de directives pratiques de mise en œuvre conduit souvent à des incertitudes dans la sélection des matériaux et l'approche de l'usinage, ce qui peut entraîner des erreurs coûteuses ou des performances sous-optimales.

L'acier inoxydable 455 sur mesure a fait ses preuves dans les composants aérospatiaux, les instruments médicaux et les systèmes robotiques. Son rapport poids/résistance exceptionnel, sa résistance à la corrosion et sa précision d'usinage en font l'acier idéal pour les applications de haute performance où la fiabilité est cruciale.

Applications aérospatiales

L'industrie aérospatiale a adopté l'acier inoxydable Custom 455 pour les composants critiques dans les cas où durcissement par précipitation9 sont essentielles. J'ai travaillé avec plusieurs clients de l'aérospatiale pour la fabrication :

- Composants du train d'atterrissage

- Fixations structurelles

- Supports de montage du moteur

- Actionneurs de commande de vol

Ces applications bénéficient de la combinaison unique de la haute résistance et de l'excellente résistance à la corrosion du Custom 455. La capacité du matériau à conserver sa stabilité dimensionnelle pendant le traitement thermique s'est avérée particulièrement précieuse dans les composants aérospatiaux de précision.

Fabrication de dispositifs médicaux

Dans le secteur médical, l'acier inoxydable Custom 455 est devenu de plus en plus populaire :

| Type de composant | Principaux avantages | Applications courantes |

|---|---|---|

| Instruments chirurgicaux | Rétention supérieure des bords, excellentes propriétés de stérilisation | Pinces, ciseaux, pinces |

| Implants orthopédiques | Haute résistance à la fatigue, biocompatibilité | Vis à os, Remplacement des articulations |

| Outils dentaires | Résistance à la corrosion, Durabilité | Explorateurs, sondeurs, scanneurs |

Robotique et automatisation

L'industrie de la robotique a trouvé le Custom 455 particulièrement utile pour :

- Composants du bras robotique

- Boîtiers d'actionneurs

- Engrenages de précision

- Mécanismes de l'effecteur final

J'ai observé que les applications robotiques bénéficient particulièrement de la combinaison de résistance et de stabilité dimensionnelle de Custom 455. Lorsqu'ils sont correctement usinés, ces composants conservent des tolérances étroites, même en cas de contraintes élevées et de cycles d'utilisation répétés.

Facteurs de succès dans l'usinage

Pour obtenir des résultats optimaux lors de l'usinage de Custom 455, je recommande de suivre les stratégies suivantes :

- Maintien de vitesses de coupe constantes entre 100 et 150 SFM

- Utilisation de techniques de refroidissement appropriées pour éviter le durcissement

- Mise en place d'un système de maintien rigide pour minimiser les vibrations

- Sélection de géométries d'outils appropriées pour différentes caractéristiques

Étude de cas : Production de fixations pour l'aérospatiale

L'une de nos mises en œuvre les plus réussies concernait la fabrication d'attaches aérospatiales à haute résistance. Le projet nécessitait :

- Tolérances de ±0.0005 pouces

- Finition de surface de 32 Ra ou mieux

- 100% inspection des dimensions critiques

Grâce à un contrôle minutieux du processus et à des paramètres d'usinage optimaux, nous sommes parvenus à.. :

- 99,8% taux de rendement au premier passage

- Aucune défaillance sur le terrain après 18 mois

- 30% réduction du temps de cycle d'usinage

- Propriétés homogènes des matériaux dans tous les lots

Mesure de la performance des matériaux

Le tableau suivant résume les principales mesures de performance que nous avons obtenues dans diverses applications :

| Application | Résistance à la traction (ksi) | Dureté (HRC) | Résistance à la corrosion |

|---|---|---|---|

| Fixations pour l'aérospatiale | 180-200 | 44-46 | Excellent |

| Instruments médicaux | 170-190 | 42-44 | Supérieure |

| Composants robotiques | 175-195 | 43-45 | Très bon |

Considérations relatives au contrôle de la qualité

Une mise en œuvre réussie nécessite des mesures rigoureuses de contrôle de la qualité :

- Vérification régulière de la certification des matériaux

- Contrôle dimensionnel en cours de fabrication

- Contrôle de l'état de surface

- Validation du traitement thermique

- Essais de propriétés mécaniques

Applications et tendances futures

Sur la base des tendances actuelles de l'industrie, je prévois une expansion des applications dans les domaines suivants :

- Composants pour véhicules électriques

- Robots chirurgicaux avancés

- Équipement d'exploration spatiale

- Systèmes d'énergie renouvelable

Les propriétés uniques de ce matériau continuent de le rendre intéressant pour de nouvelles applications où la haute résistance, la résistance à la corrosion et l'usinage précis sont des exigences critiques.

Analyse coûts-avantages

Bien que le coût initial de Custom 455 soit plus élevé que celui des aciers inoxydables conventionnels, les avantages à long terme justifient souvent l'investissement :

- Réduction des besoins de maintenance

- Durée de vie prolongée des composants

- Réduction des réclamations au titre de la garantie

- Amélioration de la fiabilité des performances

Grâce à une sélection rigoureuse des matériaux et à des stratégies d'usinage appropriées, l'acier inoxydable Custom 455 continue de prouver sa valeur dans des applications exigeantes dans de nombreuses industries. Sa combinaison de solidité, de résistance à la corrosion et d'usinabilité en fait un excellent choix pour les composants critiques où la défaillance n'est pas envisageable.

Découvrez comment la trempe par précipitation améliore les propriétés des matériaux pour de meilleures performances. ↩

Découvrez les effets de l'écrouissage pour améliorer les processus d'usinage et réduire l'usure des outils. ↩

Apprenez à connaître l'avance par dent pour obtenir des résultats d'usinage optimaux et réduire l'usure de l'outil. ↩

Découvrez les avantages de la matrice en carbure de tungstène pour un usinage efficace de l'acier Custom 455. ↩

Comprendre les interactions affectant l'usure des outils afin d'améliorer les stratégies de prévention et de gestion. ↩

Comprendre l'efficacité du liquide de refroidissement pour des performances d'usinage optimales et des coûts réduits. ↩

Comprendre l'impact de la conductivité thermique sur la précision et l'état de surface des processus d'usinage. ↩

Découvrez l'impact de la rugosité de surface et les solutions pour améliorer la qualité des produits et la satisfaction des clients. ↩

Découvrez une méthode de traitement thermique cruciale qui améliore la résistance des alliages métalliques. ↩