Après plus de 15 ans dans la fabrication de précision, j'ai vu d'innombrables défaillances de vérins hydrauliques dues à des culasses mal conçues. Il s'agit d'une erreur coûteuse qui peut entraîner l'arrêt de lignes de production entières.

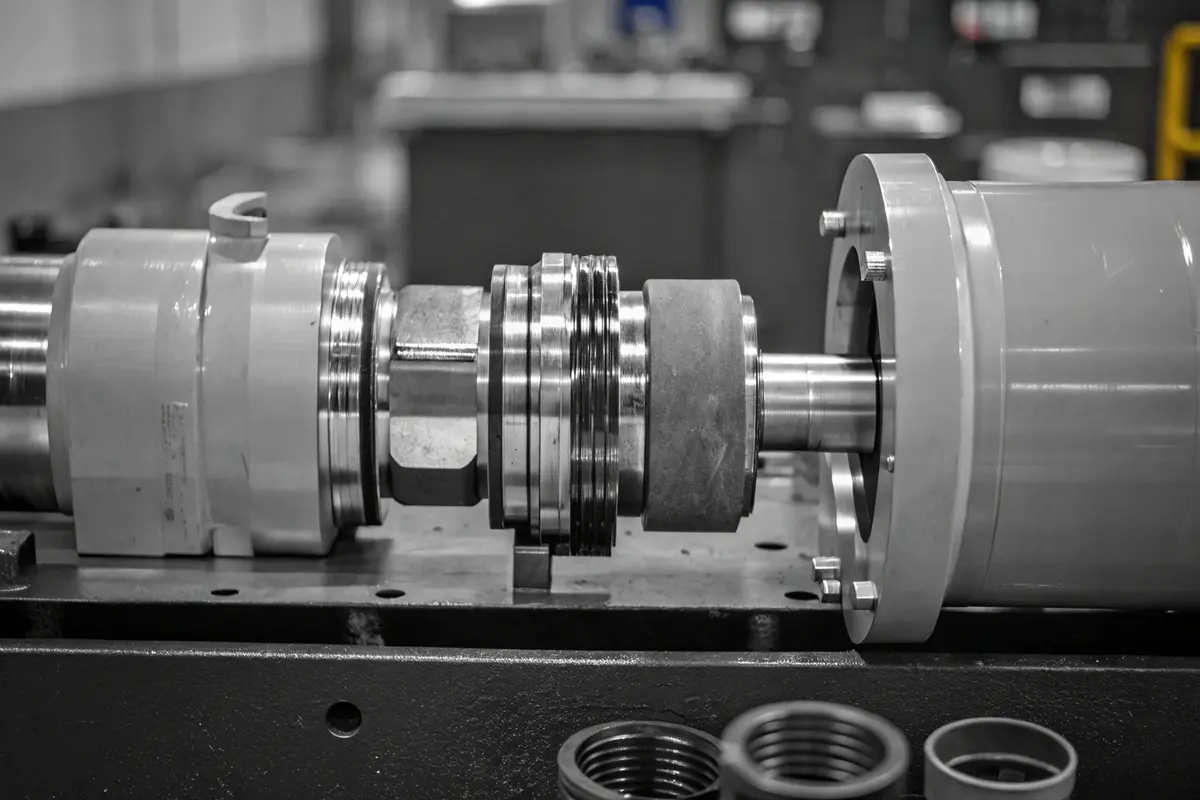

La culasse d'un vérin hydraulique est un composant essentiel qui assure l'étanchéité du vérin, guide la tige du piston et maintient la pression du système. Elle nécessite des tolérances d'usinage précises et une sélection appropriée des matériaux pour garantir des performances fiables et éviter les fuites de liquide hydraulique.

Je souhaite partager mon expérience avec vous car le choix de la bonne culasse est crucial pour la réussite de votre système. Dans le cadre de mon travail chez PTSMAKE, j'ai aidé des centaines de clients à optimiser leurs systèmes hydrauliques grâce à des culasses usinées avec précision. Laissez-moi vous expliquer ce qui compte vraiment en matière de conception et de fabrication de culasses.

Qu'est-ce qu'une culasse hydraulique ?

Chaque jour, dans mon usine, je constate le rôle crucial que jouent les culasses hydrauliques dans les machines modernes. Ces composants sont les héros méconnus qui assurent le bon fonctionnement des systèmes hydrauliques, qu'il s'agisse d'équipements de construction ou d'outils de fabrication de précision.

La culasse d'un vérin hydraulique est un composant essentiel qui assure l'étanchéité et le guidage de la tige du piston tout en dirigeant le flux de fluide dans les systèmes hydrauliques. Elle sert à la fois d'embout et de point de contrôle, convertissant la pression hydraulique en force mécanique par le biais de canaux et de mécanismes d'étanchéité conçus avec précision.

Fonctions essentielles et caractéristiques de conception

La conception des culasses hydrauliques est bien plus complexe qu'il n'y paraît. L'expérience que j'ai acquise en travaillant avec différents fabricants m'a permis d'identifier plusieurs fonctions essentielles que ces composants doivent remplir :

- Intégration du système d'étanchéité

- Guidage de la tige

- Gestion des flux de fluides

- Confinement de la pression

- Dissipation de la chaleur

Sélection et performance des matériaux

Lorsqu'il s'agit de fabriquer des culasses hydrauliques, le choix des matériaux est crucial. Voici une présentation des matériaux les plus courants et de leurs applications :

| Type de matériau | Applications | Principaux avantages |

|---|---|---|

| Fonte | Cylindres robustes | Grande résistance à l'usure, bonne stabilité thermique |

| Alliages d'acier | Systèmes à haute pression | Résistance supérieure, excellente durabilité |

| Aluminium | Applications mobiles | Léger, bonne dissipation de la chaleur |

| Bronze | Bagues de guidage | Faible frottement, propriétés autolubrifiantes |

Procédés de fabrication

Le processus de fabrication des culasses hydrauliques nécessite des techniques d'usinage précises. Les méthodes les plus courantes sont les suivantes :

- Usinage CNC : Garantit la précision des dimensions

- Alésage : Création de surfaces internes lisses

- Filetage : Permet une fixation sûre

- Finition de la surface : améliore les capacités d'étanchéité

Considérations de conception pour différentes applications

La conception des culasses hydrauliques varie considérablement en fonction de la nature du produit :

Pression de fonctionnement

- Basse pression (jusqu'à 2000 psi)

- Moyenne pression (2000-5000 psi)

- Haute pression (supérieure à 5000 psi)

Conditions environnementales

- Températures extrêmes

- Exposition à des éléments corrosifs

- Présence de poussière et de débris

Exigences en matière de maintenance

- Accessibilité pour le remplacement des joints

- Facilité d'entretien des bagues de guidage

- Points d'inspection

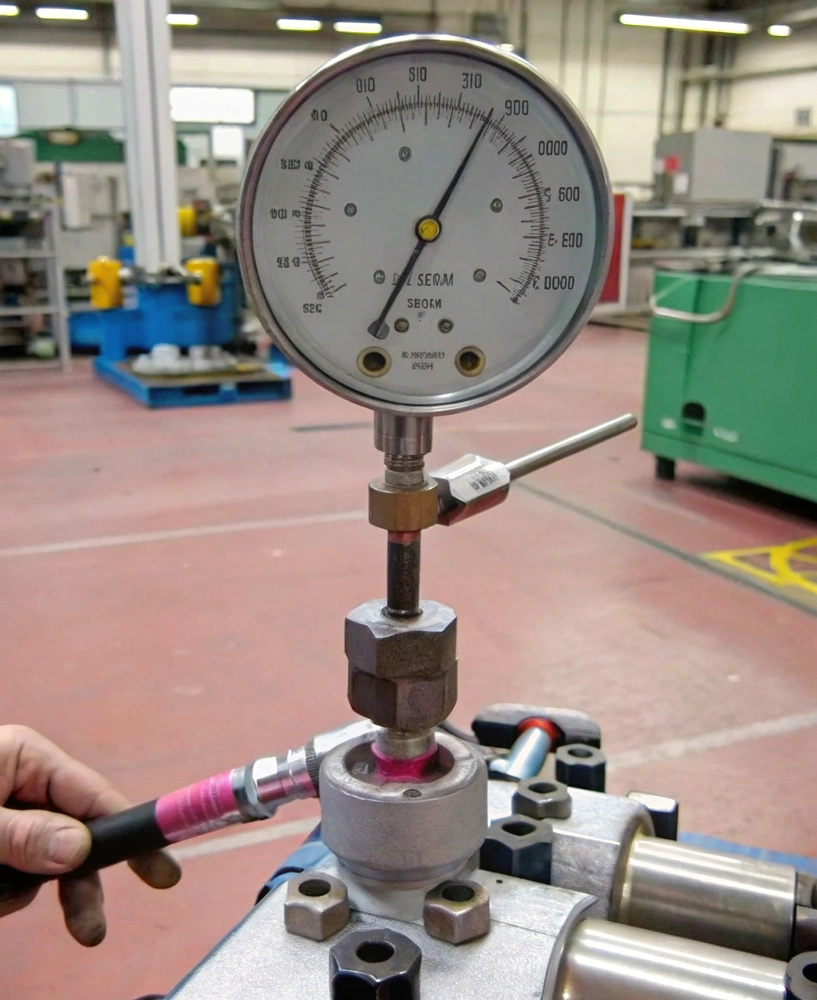

Contrôle de la qualité et essais

Pour garantir leur fiabilité, les culasses hydrauliques sont soumises à des tests rigoureux :

- Contrôle dimensionnel

- Essai de dureté des matériaux

- Essais sous pression

- Vérification de l'état de surface

- Test d'intégration des scellés

Intégration aux systèmes hydrauliques

L'efficacité d'une culasse hydraulique dépend fortement de son intégration avec les autres composants du système :

Compatibilité des tiges de piston

- Exigences en matière de finition de surface

- Spécifications de dureté

- Tolérances dimensionnelles

Sélection des joints

- Joints statiques

- Joints dynamiques

- Joints d'essuie-glace

- Anneaux de guidage

Considérations relatives au montage

- Fixation de la bride

- Montage fileté

- Montage de la barre d'accouplement

Optimisation des performances

Pour maximiser les performances des culasses hydrauliques :

Analyse de l'écoulement des fluides

- Optimisation du dimensionnement des ports

- Conception de la voie d'écoulement

- Minimisation de la perte de charge

Gestion thermique

- Caractéristiques de dissipation de la chaleur

- Propriétés thermiques des matériaux

- Considérations relatives au refroidissement

Résistance à l'usure

- Options de traitement de surface

- Sélections de revêtements

- Procédés de durcissement des matériaux

Problèmes courants et solutions

Au cours de mon expérience dans l'industrie manufacturière, j'ai été confronté à plusieurs défis communs :

Défaillance du joint

- Solution : Choix des matériaux et procédures d'installation appropriés

- Calendrier d'entretien régulier

- Protection de l'environnement

Questions d'alignement

- Solution : Tolérances d'usinage précises

- Procédures d'installation appropriées

- Protocoles d'inspection régulière

Limites de pression

- Solution : Facteurs de sécurité appropriés

- Considérations relatives à la résistance des matériaux

- Systèmes de décharge de pression appropriés

Le succès de tout système hydraulique dépend en grande partie de la qualité et du bon fonctionnement de ses culasses. Comprendre la complexité de ces composants permet de garantir des performances optimales et la longévité de diverses applications, de l'équipement mobile aux machines industrielles.

De la sélection des matériaux aux procédés de fabrication, chaque aspect de la conception et de la production des culasses hydrauliques nécessite une attention et une expertise particulières. Cette approche globale garantit un fonctionnement fiable et une longue durée de vie dans les applications exigeantes.

Quels sont les principaux composants des culasses hydrauliques ?

Vous êtes-vous déjà demandé pourquoi certains vérins hydrauliques durent des années alors que d'autres tombent en panne prématurément ? Le secret réside dans la qualité et la conception des culasses. En tant que fabricant de précision, j'ai vu comment ces composants apparemment simples peuvent faire ou défaire des systèmes hydrauliques entiers.

Une culasse hydraulique se compose de cinq éléments essentiels : les joints, les anneaux de retenue, les orifices, les raccords et les bagues de guidage. Chaque composant joue un rôle essentiel dans le maintien de la pression, la prévention des fuites et le bon fonctionnement du système hydraulique.

Systèmes d'étanchéité

Le système d'étanchéité est peut-être l'aspect le plus crucial de toute culasse hydraulique. Nous utilisons trois principaux types de joints :

Joints de tige primaires

- Empêche les fuites externes

- Généralement fabriqués à partir de composés de polyuréthane ou de PTFE

- Doit résister à des pressions élevées et à des variations de température

Joints d'essuie-glace

- Empêche les contaminants de pénétrer

- Protège les composants internes

- Généralement fabriqués en NBR ou en polyuréthane

Joints tampons

- Gérer les pics de pression

- Prolonge la durée de vie du joint primaire

- Fabriqué à partir d'élastomères spécialisés

Configuration de l'anneau de retenue

Les anneaux de retenue servent d'attaches mécaniques pour fixer les composants à l'intérieur de la culasse. Voici ce qui les rend indispensables :

| Type d'anneau | Fonction principale | Choix des matériaux |

|---|---|---|

| Externe | Rétention des composants | Acier à ressort |

| Interne | Fixation de la rainure | Acier au carbone |

| Vague | Amortissement des vibrations | Acier inoxydable |

Conception et configuration des ports

Les orifices sont des voies critiques pour le mouvement des fluides hydrauliques. La conception doit prendre en compte

Caractéristiques du débit

- Optimisation de la taille des ports

- Contrôle du sens d'écoulement

- Minimisation de la perte de charge

Options de filetage

- Orifices standard SAE

- Configurations BSPP

- Alternatives au NPT

Douilles de guidage

Les bagues de guidage fournissent un support et un alignement essentiels :

Sélection des matériaux

- Bronze pour applications générales

- Matériaux composites pour les scénarios à forte charge

- Variantes avec support en acier pour les conditions extrêmes

Finition de la surface

- Surfaces rectifiées avec précision

- Exigences spécifiques en matière de rugosité

- Revêtements résistants à l'usure

Raccords de montage et de connexion

Le système de connexion doit faire l'objet d'une attention particulière :

Raccords standard

- Raccords JIC

- Raccords à bride SAE

- ORFS (Joint de Face O-Ring)

Solutions sur mesure

- Conceptions spécifiques à l'application

- Capacité de charge

- Exigences en matière d'installation

Considérations matérielles

Le choix des matériaux a un impact considérable sur les performances :

Tête Corps

- Fonte ductile pour les applications standard

- Alliages d'acier pour systèmes à haute pression

- Aluminium pour les applications sensibles au poids

Traitements de surface

- Chromage dur

- Revêtement en nickel

- Options de traitement thermique

Mesures de contrôle de la qualité

Pour une performance optimale, nous mettons en œuvre un contrôle de qualité strict :

Précision dimensionnelle

- Mesures de précision

- Vérification de la tolérance

- Inspection de l'état de surface

Tests de performance

- Essais sous pression

- Détection des fuites

- Essais cycliques

Installation et entretien

Une installation et un entretien corrects sont essentiels :

Lignes directrices pour l'installation

- Spécifications de couple

- Exigences en matière d'alignement

- Séquence d'assemblage

Calendrier d'entretien

- Intervalles d'inspection réguliers

- Critères de remplacement des joints

- Exigences en matière de lubrification

La complexité des culasses hydrauliques exige une attention particulière aux détails lors de la conception et de la fabrication. Chaque composant doit fonctionner en parfaite harmonie pour garantir un fonctionnement fiable. Grâce à une sélection minutieuse des matériaux, à des processus de fabrication précis et à un contrôle qualité rigoureux, nous pouvons créer des culasses qui offrent des performances et une longévité exceptionnelles.

D'après mon expérience de la fabrication, les systèmes hydrauliques les plus performants sont ceux dont chaque composant est soigneusement sélectionné et fabriqué avec précision pour fonctionner ensemble. Ce souci du détail dans la sélection et l'intégration des composants est ce qui distingue les systèmes hydrauliques performants de ceux qui nécessitent fréquemment un entretien ou un remplacement.

Comment les culasses hydrauliques sont-elles fabriquées ?

Vous êtes-vous déjà demandé ce qui rend les culasses hydrauliques à la fois si cruciales et si complexes à fabriquer ? En tant que responsable quotidien de la fabrication de précision, j'ai été témoin de l'évolution fascinante de leurs processus de production, des méthodes traditionnelles aux technologies de pointe.

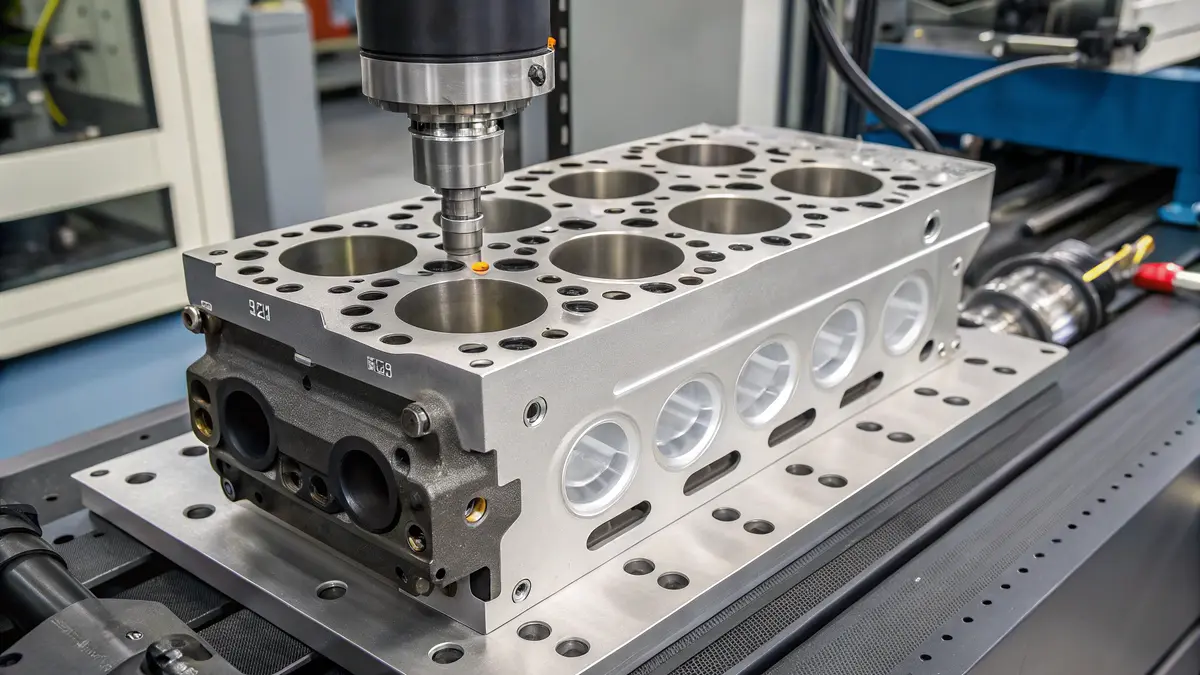

La fabrication de culasses hydrauliques nécessite un usinage CNC de précision, une sélection minutieuse des matériaux et un contrôle qualité rigoureux. Le processus associe des techniques de fabrication avancées à des tolérances strictes pour garantir des performances et une fiabilité optimales dans les systèmes hydrauliques.

Principes de base de la sélection des matériaux

Le choix du matériau a un impact significatif sur les performances et la durabilité des culasses hydrauliques. L'expérience que j'ai acquise en travaillant avec différents fabricants m'a permis de constater que le choix du matériau dépend de plusieurs facteurs clés :

| Type de matériau | Avantages | Applications courantes |

|---|---|---|

| Acier au carbone | Haute résistance, bon rapport coût-efficacité | Systèmes de pression standard |

| Acier inoxydable | Résistant à la corrosion, durable | Traitement des produits marins et chimiques |

| Aluminium | Léger, bonne dissipation de la chaleur | Systèmes hydrauliques mobiles |

| Fonte ductile | Excellente résistance à l'usure, absorption des chocs | Machines lourdes |

Processus d'usinage CNC de précision

Le processus de fabrication commence par l'usinage CNC, qui garantit une précision et une répétabilité exceptionnelles. Les étapes clés sont les suivantes :

Préparation de la surface

- Premier dressage et équarrissage de la matière première

- Établir des surfaces de référence

- Vérification des spécifications des matériaux

Opérations de base

- Alésage de la cavité du cylindre principal

- Threading pour les connexions portuaires

- Création de surfaces de montage

- Usinage des gorges d'étanchéité

Caractéristiques secondaires

- Perçage et taraudage des orifices

- Usinage de rainures en relief

- Opérations de finition de surface

Mesures de contrôle de la qualité

Nous mettons en œuvre un contrôle de qualité complet tout au long du processus de fabrication :

Contrôle dimensionnel

- Vérification de la CMM (machine à mesurer tridimensionnelle)

- Test de rugosité de surface

- Contrôles de dimensionnement et de tolérancement géométriques (GD&T)

Essais de matériaux

- Essai de dureté

- Analyse de la composition chimique

- Vérification de l'intégrité structurelle

Innovation dans les technologies de fabrication

Les récentes avancées technologiques ont révolutionné la fabrication des culasses hydrauliques :

Programmation avancée de la CNC

- Usinage simultané sur 5 axes

- Optimisation adaptative des parcours d'outils

- Surveillance des outils en temps réel

Intégration de l'automatisation

- Manutention robotisée

- Systèmes d'inspection automatisés

- Protocoles de fabrication intelligents

Stratégies d'optimisation des coûts

Maintenir des prix compétitifs tout en garantissant la qualité :

Optimisation des processus

- Minimiser les temps de préparation

- Optimisation de la durée de vie des outils

- Réduire les déchets matériels

Planification de la production

- Optimisation de la taille des lots

- Fabrication en flux tendu

- Allocation efficace des ressources

Gestion de la tolérance

Le maintien de tolérances serrées est essentiel pour les culasses hydrauliques :

| Fonctionnalité | Tolérance typique | Facteur critique |

|---|---|---|

| Diamètre de l'alésage | ±0,025 mm | Efficacité des joints |

| Finition de la surface | Ra 0,4-0,8 | Résistance à l'usure |

| Perpendicularité | 0,01 mm | Alignement de l'assemblage |

| Qualité du fil | 6g/6H | Intégrité de la pression |

Défis et solutions en matière de fabrication

Les défis les plus fréquents que nous rencontrons sont les suivants :

Questions relatives au matériel

- Distorsion due au traitement thermique

- Incompatibilité matérielle

- Exigences en matière de soulagement du stress

Solutions techniques

- Méthodes de fixation avancées

- Contrôle en cours de fabrication

- Systèmes de compensation thermique

Considérations environnementales

La fabrication moderne doit tenir compte des préoccupations environnementales :

Pratiques durables

- Recyclage du liquide de refroidissement

- Machines à haut rendement énergétique

- Programmes de réduction des déchets

Récupération des matériaux

- Recyclage des copeaux métalliques

- Filtration des fluides de coupe

- Réutilisation des emballages

Ces processus de fabrication complets garantissent que les culasses hydrauliques répondent aux exigences des systèmes hydrauliques modernes. Grâce à l'amélioration continue et à l'adoption de nouvelles technologies, nous maintenons une qualité élevée tout en optimisant les coûts et l'efficacité.

L'importance que nous accordons à la précision, au contrôle de la qualité et aux techniques de fabrication innovantes nous a permis de produire régulièrement des culasses hydrauliques qui répondent aux normes de l'industrie, voire les dépassent. La combinaison d'une sélection appropriée des matériaux, de processus d'usinage avancés et d'un contrôle de qualité rigoureux garantit des performances fiables dans des applications exigeantes.

La compréhension de ces processus de fabrication est cruciale pour toute personne impliquée dans la conception ou la maintenance de systèmes hydrauliques. Elle permet de prendre des décisions éclairées sur les spécifications, les exigences de maintenance et les paramètres de performance attendus.

Quelles sont les applications courantes des culasses hydrauliques ?

Vous êtes-vous déjà demandé pourquoi les culasses hydrauliques sont omniprésentes dans l'industrie moderne ? Des grues de construction aux équipements aérospatiaux de précision, ces composants sont les héros méconnus de notre monde industriel.

Les culasses hydrauliques sont des composants essentiels utilisés dans de nombreux secteurs, notamment la construction, l'automobile, l'aérospatiale, l'agriculture et la machinerie lourde. Elles assurent la transmission de la force et le contrôle nécessaires aux différents systèmes hydrauliques, permettant des mouvements précis et l'application de la puissance.

Applications dans l'industrie de la construction

Le secteur de la construction fait largement appel aux culasses hydrauliques pour divers équipements. Dans les excavateurs, ces composants permettent un contrôle précis des mouvements de la flèche, du bras et du godet. Ayant travaillé avec de nombreux fabricants d'équipements de construction, j'ai pu constater à quel point la conception d'une bonne culasse est cruciale pour.. :

- Systèmes de commande du bras de la pelleteuse

- Mécanismes de levage des grues mobiles

- Camions-pompes à béton

- Matériel de forage de fondations

- Matériel de démolition

La nature exigeante des travaux de construction requiert des culasses capables de résister à des cycles de pression élevés et à des conditions environnementales difficiles.

Fabrication et services automobiles

Dans l'industrie automobile, les culasses hydrauliques jouent un rôle essentiel dans la fabrication et la maintenance :

| Domaine d'application | Cas d'utilisation spécifiques |

|---|---|

| Lignes d'assemblage | Mouvements du bras du robot, opérations de presse |

| Ponts élévateurs pour véhicules | Ascenseurs de service à deux et quatre colonnes |

| Matériel d'essai | Systèmes de contrôle des freins, contrôle des suspensions |

| Presses de fabrication | Formage de tôles, assemblage de composants |

| Systèmes d'atelier de peinture | Mouvement automatisé des équipements de peinture |

Applications aérospatiales

L'industrie aérospatiale exige des culasses hydrauliques la plus grande précision et la plus grande fiabilité. Ces composants sont utilisés dans :

- Systèmes de trains d'atterrissage d'aéronefs

- Actionneurs des gouvernes de vol

- Mécanismes des portes de chargement

- Équipement de soutien au sol

- Matériel d'essai et d'entretien

Les spécifications des applications aérospatiales sont particulièrement rigoureuses et requièrent des matériaux et des processus de fabrication spéciaux que nous traitons régulièrement chez PTSMAKE.

Matériel agricole

L'agriculture moderne est fortement tributaire des systèmes hydrauliques. Les principales applications sont les suivantes :

- Systèmes de contrôle des outils du tracteur

- Mécanismes de récolte

- Contrôles des systèmes d'irrigation

- Matériel de manutention des grains

- matériel de manutention du bétail

Ces applications nécessitent souvent des culasses qui peuvent fonctionner de manière fiable dans des environnements poussiéreux et corrosifs tout en conservant un contrôle précis.

Applications pour machines lourdes

Le secteur des machines lourdes représente l'un des plus grands marchés pour les culasses hydrauliques :

| Type de machine | Exemples d'application |

|---|---|

| Équipement minier | Brise-roches, systèmes de convoyage |

| Manutention | Chariots élévateurs à fourche, chariots de manutention de conteneurs |

| Aciéries | Équipement de laminoir, portes de four |

| Usines de papier | Systèmes de manutention des rouleaux, sections de presse |

| Équipements marins | Machines de pont, systèmes de pilotage |

Applications industrielles spécialisées

Au-delà des grandes industries, les culasses hydrauliques sont utilisées dans des applications spécialisées :

Moulage par injection de plastique

- Systèmes de bridage de moules

- Unités d'injection de matériaux

- Mécanismes de traction de base

Traitement des métaux

- Presses plieuses

- Machines à cisailler

- Laminoirs

Secteur de l'énergie

- Contrôle du pas des éoliennes

- Vannes de barrages hydroélectriques

- Matériel de forage pour le pétrole et le gaz

Considérations sur la conception dans les différentes industries

En travaillant avec différentes industries, j'ai remarqué que chaque application nécessite des considérations spécifiques en matière de conception :

Exigences en matière de pression

- Construction : Capacité de haute pression

- Aérospatiale : Contrôle précis de la pression

- Agriculture : Pression modérée mais constante

Facteurs environnementaux

- Marine : Résistance à la corrosion

- Exploitation minière : Protection contre la poussière et les débris

- Transformation des aliments : Normes d'hygiène

Paramètres opérationnels

- Plages de température

- Fréquences des cycles

- Attentes en matière de durée de vie

Optimisation des performances

Pour garantir des performances optimales dans les différentes applications, nous nous concentrons sur les points suivants :

Sélection des matériaux

- Alliages à haute résistance pour les applications lourdes

- Matériaux résistants à la corrosion pour les environnements exposés

- Matériaux légers pour équipements mobiles

Traitements de surface

- Chromage dur

- Nitruration

- Revêtements spécialisés

Contrôle de la qualité

- Précision dimensionnelle

- Exigences en matière de finition de surface

- Tests de performance

Cette compréhension approfondie des diverses applications nous aide à fournir des culasses qui répondent aux exigences spécifiques de l'industrie tout en maintenant les normes les plus élevées en matière de qualité et de fiabilité.

Quels sont les défis auxquels sont confrontées les culasses hydrauliques ?

Chaque jour, dans mon usine de fabrication, je vois des culasses hydrauliques lutter contre des pressions intenses et des conditions de fonctionnement exigeantes. Ces composants critiques sont confrontés à des défis qui peuvent faire ou défaire des systèmes hydrauliques entiers.

Les culasses hydrauliques sont confrontées à cinq défis principaux : l'usure due à un fonctionnement continu, les fuites de liquide au niveau des joints, la déformation des matériaux sous des pressions extrêmes, la fatigue due à des charges cycliques et la corrosion due à des environnements difficiles. Ces problèmes ont un impact direct sur l'efficacité et la fiabilité du système.

L'usure : Le tueur silencieux de la performance

D'après mon expérience des composants hydrauliques de précision, l'usure est le problème le plus courant. Le contact constant métal sur métal entre la culasse et les pièces mobiles crée des points de friction qui se détériorent progressivement. Ce problème affecte particulièrement :

- Surfaces d'alésage internes

- Rainures d'étanchéité

- Bagues de guidage

- Points de fixation

Les schémas d'usure s'accélèrent souvent lorsque du liquide hydraulique contaminé pénètre dans le système, agissant comme du papier de verre liquide contre les surfaces de précision.

Les problèmes de fuite et leur impact

L'un des problèmes les plus frustrants que je rencontre régulièrement est la fuite de liquide. Ce problème est généralement dû à :

| Source de la fuite | Causes communes | Impact sur le système |

|---|---|---|

| Joints statiques | Dommages à l'installation, vieillissement | Perte de pression progressive |

| Joints dynamiques | Usure, mauvaise taille | Baisse immédiate des performances |

| Connexions portuaires | Raccords desserrés, vibrations | Perte de liquide externe |

| Joints de matériaux | Cycle de température | Dérivation interne |

Déformation sous haute pression

La lutte constante contre les charges à haute pression crée plusieurs risques de déformation :

Déformation élastique

- Modifications temporaires de la forme en cours de fonctionnement

- Récupération en cas de relâchement de la pression

- Problèmes d'alignement potentiels

Déformation plastique

- Changements structurels permanents

- Surfaces d'étanchéité compromises

- Remplacement nécessaire des composants

Considérations sur la fatigue des matériaux

La fatigue des matériaux représente un défi particulièrement complexe qui se développe au fil du temps. Les facteurs clés sont les suivants :

Effets de la charge cyclique

- Formation de fissures microscopiques

- Développement progressif de la faiblesse

- Risques de défaillance soudaine

Facteurs environnementaux

- Fluctuations de température

- Exposition chimique

- Présence d'humidité

Corrosion et dégradation de l'environnement

La présence d'humidité et de fluides agressifs peut entraîner :

- Piqûres de surface

- Affaiblissement des matériaux

- Détérioration des joints

- Réduction de la durée de vie des composants

Impact sur les performances des systèmes hydrauliques

Ces défis créent un effet de cascade dans tout le système hydraulique :

Pertes d'efficacité

- Pression de fonctionnement réduite

- Augmentation de la consommation d'énergie

- Force de sortie inférieure

Questions de fiabilité

- Fonctionnement imprévisible

- Augmentation des temps d'arrêt

- Coûts de maintenance plus élevés

Solutions innovantes et mesures préventives

Pour relever ces défis, nous mettons en œuvre plusieurs stratégies :

Sélection des matériaux

- Alliages à haute résistance pour la résistance à la pression

- Revêtements résistants à la corrosion

- Traitements de surface optimisés

Améliorations de la conception

- Systèmes d'étanchéité améliorés

- Points de tension renforcés

- Amélioration des schémas de circulation des fluides

Pratiques d'entretien

- Programmes d'inspection réguliers

- Remplacement préventif des joints

- Programmes d'analyse des fluides

Surveillance et détection précoce

J'ai constaté que la mise en œuvre de systèmes de contrôle solides permet d'identifier les problèmes avant qu'ils ne deviennent critiques :

Contrôle de la pression

- Suivi continu de la pression

- Systèmes de détection des fuites

- Analyse de l'évolution des performances

Inspections visuelles

- Contrôles réguliers des joints

- Évaluation de l'état de surface

- Vérification de l'alignement

Maintenance prédictive

- Programmes d'analyse d'huile

- Surveillance des vibrations

- Suivi de la température

La compréhension de ces défis nous a aidés à développer de meilleurs processus de fabrication et protocoles de maintenance. En abordant chaque problème de manière systématique, nous pouvons prolonger la durée de vie des composants et maintenir les performances optimales du système. La clé réside dans la combinaison d'une conception, d'une sélection de matériaux et de pratiques d'entretien appropriées pour créer des culasses hydrauliques résistantes qui peuvent supporter des conditions de fonctionnement exigeantes.

Comment choisir la bonne culasse hydraulique ?

Choisir la bonne culasse hydraulique peut sembler insurmontable compte tenu des innombrables options disponibles sur le marché. Ayant aidé de nombreux clients à optimiser leurs systèmes hydrauliques, je sais à quel point il est important de faire le bon choix.

La clé du choix de la bonne culasse hydraulique réside dans l'évaluation de cinq facteurs critiques : la compatibilité du système, la sélection des matériaux, les exigences en matière de pression, les conditions environnementales et la fiabilité à long terme. Une culasse bien adaptée garantit des performances optimales et prolonge la durée de vie du système.

Analyse de la compatibilité des systèmes

La première étape dans le choix d'une culasse hydraulique consiste à s'assurer de sa compatibilité avec le système existant. Votre culasse doit correspondre aux dimensions spécifiques et aux configurations de montage de votre vérin hydraulique. Voici une liste de contrôle complète des compatibilités :

| Composant | Facteurs de compatibilité |

|---|---|

| Taille de l'alésage | Doit correspondre exactement à l'alésage du cylindre |

| Configuration du port | Alignement du type et de la taille des filets |

| Modèle de montage | Exigences en matière de boulonnage et d'espacement |

| Conception des joints | Compatible avec le fluide et la pression du système |

Considérations relatives à la sélection des matériaux

Le choix des matériaux joue un rôle crucial dans les performances des culasses. Les différentes applications requièrent des propriétés de matériaux spécifiques :

Têtes en fonte

- Excellente résistance à l'usure

- Bonne stabilité thermique

- Rentabilité pour les applications standard

- Convient à la plupart des environnements industriels

Têtes en acier allié

- Rapport résistance/poids supérieur

- Capacité de pression accrue

- Meilleure résistance à la corrosion

- Idéal pour les applications à haute performance

Têtes en aluminium

- Construction légère

- Excellente dissipation de la chaleur

- Résistant à la corrosion

- Parfait pour les applications mobiles

Exigences en matière de pression

Il est essentiel de comprendre les exigences de votre système en matière de pression. Je recommande de suivre les lignes directrices suivantes :

| Pression de fonctionnement (PSI) | Type de tête recommandé |

|---|---|

| 0-1500 | Têtes standard |

| 1500-3000 | Têtes à usage moyen |

| 3000-5000 | Têtes robustes |

| 5000+ | Têtes ultra-lourdes |

Considérations environnementales

L'environnement de travail a un impact significatif sur le choix de la culasse :

Plage de température

- Têtes standard : De -20°F à 180°F

- Têtes à haute température : Jusqu'à 400°F

- Têtes à basse température : Jusqu'à -40°F

Conditions d'exposition

- Utilisation à l'intérieur ou à l'extérieur

- Exposition chimique

- Présence de poussière et de débris

- Niveaux d'humidité

Analyse coût-efficacité

Lors de l'évaluation du rapport coût-efficacité, il convient de prendre en compte les facteurs suivants :

Investissement initial

- Coûts des matériaux

- Complexité de la fabrication

- Certifications de qualité

Valeur à long terme

- Exigences en matière d'entretien

- Durée de vie prévue

- Disponibilité des pièces de rechange

- Couverture de la garantie

Travailler avec des fournisseurs fiables

Le choix du bon fournisseur est aussi important que celui de la bonne culasse. Recherchez des fournisseurs qui :

Offrir une assistance technique

- Assistance à la conception

- Ingénierie d'application

- Conseils pour l'optimisation des performances

Maintenir des normes de qualité

- Certifications ISO

- Processus de contrôle de la qualité

- Traçabilité des matériaux

- Capacités d'essai

Fournir des documents

- Spécifications techniques

- Rapports d'essais

- Guides d'installation

- Manuels d'entretien

Optimisation des performances

Pour maximiser les performances de la culasse :

Points d'inspection régulière

- État des joints

- Usure de surface

- Précision de l'alignement

- Intégrité du port

Calendrier d'entretien

- Remplacement périodique des joints

- Nettoyage de surface

- Vérification du couple

- Analyse des fluides

Une sélection à l'épreuve du temps

Tenez compte de ces aspects pour une réussite à long terme :

Évolutivité

- Futures mises à niveau du système

- Augmentation de la pression

- Modifications du débit

Adaptabilité

- Compatibilité avec d'autres fluides

- Flexibilité de la plage de température

- Ajustement de la plage de pression

Le processus de sélection nécessite un examen minutieux de multiples facteurs. En vous concentrant sur les exigences du système, les propriétés des matériaux, les conditions environnementales et la fiabilité du fournisseur, vous pouvez prendre une décision éclairée qui garantit des performances optimales et la longévité de votre système hydraulique.

N'oubliez pas que le fait d'investir du temps dans une sélection appropriée permet souvent d'éviter des problèmes coûteux au bout du compte. Travaillez en étroite collaboration avec des fournisseurs réputés qui peuvent vous fournir une assistance technique et une documentation détaillées. Cette approche vous aidera à obtenir le meilleur résultat possible pour vos besoins d'application spécifiques.

Quels sont les conseils d'entretien et de dépannage ?

Avez-vous déjà été confronté à des défaillances inattendues de culasses de vérins hydrauliques qui ont entraîné l'arrêt de toute votre chaîne de production ? Ces situations entraînent non seulement des temps d'arrêt importants, mais aussi des pertes financières substantielles qui auraient pu être évitées grâce à une maintenance appropriée.

L'entretien efficace des culasses hydrauliques nécessite une approche systématique combinant des inspections régulières, des procédures de nettoyage appropriées et un dépannage rapide. La mise en œuvre de ces pratiques peut considérablement prolonger la durée de vie des composants et éviter des pannes coûteuses.

Protocoles d'inspection régulière

Des inspections régulières constituent la pierre angulaire d'une maintenance efficace des culasses hydrauliques. J'ai élaboré une liste de contrôle complète que nos clients de PTSMAKE utilisent pour maintenir des performances optimales :

| Point d'inspection | Fréquence | Ce qu'il faut rechercher |

|---|---|---|

| Usure de surface | Hebdomadaire | Rayures, marques d'abrasion, motifs d'usure inégaux |

| État des joints | Toutes les deux semaines | Signes de détérioration, de durcissement ou de fuite |

| Boulons de montage | Mensuel | Couple approprié, signes de desserrage |

| Alignement | Mensuel | Positionnement correct, pas de désalignement |

| Filets de port | Trimestrielle | Usure, endommagement ou contamination du filetage |

Procédures de nettoyage et d'entretien

Un nettoyage adéquat est essentiel pour l'entretien des culasses hydrauliques. Le processus de nettoyage doit être systématique et complet :

- Éliminer les contaminants de surface à l'aide de solutions de nettoyage approuvées

- Inspecter tous les passages et orifices pour vérifier l'absence de débris

- Nettoyer les surfaces d'étanchéité avec des matériaux non pelucheux

- Utiliser de l'air comprimé pour sécher complètement les composants

- Appliquer les lubrifiants appropriés avant le remontage

Identifier les problèmes communs

La détection précoce des problèmes peut permettre d'éviter des défaillances catastrophiques. Voici les principaux points à surveiller :

Défaillances des joints

- Fuites excessives au niveau des joints

- Bruits inhabituels pendant le fonctionnement

- Mouvement incohérent du cylindre

- Variations de température dans le système

Déformation de la surface

- Des schémas d'usure irréguliers

- Difficulté à maintenir la pression

- Fonctionnement irrégulier du cylindre

- Production excessive de chaleur

Calendrier d'entretien préventif

Je recommande la mise en œuvre de ce programme de maintenance préventive :

| Tâche de maintenance | Intervalle | Niveau de priorité |

|---|---|---|

| Inspection visuelle | Quotidiennement | Haut |

| Contrôle des joints | Hebdomadaire | Haut |

| Vérification du couple | Mensuel | Moyen |

| Contrôle du démontage complet | Trimestrielle | Moyen |

| Remplacement des composants | Chaque année/selon les besoins | Variable |

Guide de dépannage

En cas de problème, suivez cette approche systématique de dépannage :

Documenter les symptômes

- Enregistrer les problèmes opérationnels spécifiques

- Noter tout bruit ou vibration inhabituel

- Documenter les relevés et les variations de pression

- Suivre les changements de température

Analyser les conditions de fonctionnement

- Examiner les exigences en matière de pression du système

- Vérifier les plages de température de fonctionnement

- Vérifier les niveaux de propreté des fluides

- Examiner les paramètres du cycle de travail

Mettre en œuvre des solutions

- Remplacer les composants usés

- Ajuster les paramètres du système

- Mise à jour des procédures de maintenance

- Documenter les actions correctives

Meilleures pratiques pour une durée de vie prolongée

Pour maximiser la durée de vie des culasses hydrauliques :

Maintenir l'état des fluides à un niveau correct

- Utiliser l'huile hydraulique recommandée

- Contrôler la propreté des fluides

- Changer les fluides selon le calendrier prévu

- Vérifier régulièrement la température du liquide

Assurer une installation correcte

- Respecter les spécifications de couple

- Vérifier l'alignement lors de l'assemblage

- Utiliser les outils appropriés

- Documenter les procédures d'installation

Paramètres de fonctionnement du moniteur

- Suivi des pressions du système

- Enregistrer les températures de fonctionnement

- Contrôler les temps de cycle

- Documenter les mesures de performance

Protocole d'intervention en cas d'urgence

En cas de défaillance, il est essentiel de disposer d'un plan d'intervention d'urgence :

Actions immédiates

- Arrêter l'équipement en toute sécurité

- Évaluer l'étendue des dommages

- Documenter les conditions de défaillance

- Contacter l'équipe de maintenance

Les étapes du rétablissement

- Rassembler les outils et les pièces nécessaires

- Suivre les procédures de réparation appropriées

- Tester le système en profondeur

- Mise à jour des dossiers d'entretien

La clé d'une maintenance réussie des culasses hydrauliques réside dans la cohérence et l'attention portée aux détails. En suivant ces lignes directrices et en tenant des registres détaillés, vous pouvez réduire considérablement les temps d'arrêt et prolonger la durée de vie des composants. N'oubliez pas que la maintenance proactive est toujours plus rentable que les réparations réactives.

Cette approche globale de la maintenance et du dépannage a permis à nos clients de PTSMAKE d'obtenir une excellente fiabilité et d'excellentes performances de leurs systèmes hydrauliques. L'investissement dans des pratiques de maintenance adéquates est rentabilisé par la réduction des temps d'arrêt et l'allongement de la durée de vie des composants.

Quelles sont les avancées technologiques dans le domaine des culasses hydrauliques ?

En tant qu'expert en fabrication, j'ai été témoin d'une transformation révolutionnaire de la technologie des culasses hydrauliques. L'intégration de capteurs intelligents, de matériaux avancés et d'approches de conception innovantes a complètement changé notre façon de concevoir les systèmes hydrauliques.

Les culasses hydrauliques modernes associent des matériaux de pointe à des systèmes de surveillance intelligents, ce qui se traduit par des performances et une fiabilité accrues. Ces avancées comprennent l'intégration de capteurs, des revêtements résistants à l'usure et des géométries de conception optimisées qui améliorent considérablement l'efficacité opérationnelle.

Révolution des matériaux avancés

L'évolution des matériaux utilisés dans les culasses hydrauliques est remarquable. L'acier et la fonte traditionnels sont remplacés par des composites avancés et des alliages exotiques. Ces nouveaux matériaux offrent :

- Résistance accrue à l'usure

- Amélioration de la stabilité thermique

- Poids réduit sans compromettre la résistance

- Meilleure résistance à la corrosion

L'une des évolutions les plus significatives est l'utilisation de composants revêtus de céramique. Ces revêtements offrent une résistance exceptionnelle à l'usure et peuvent prolonger la durée de vie des culasses jusqu'à 300%.

Intégration intelligente de la technologie

L'intégration de technologies intelligentes a transformé les culasses hydrauliques de simples composants mécaniques en systèmes intelligents. Les culasses modernes présentent désormais les caractéristiques suivantes

| Fonctionnalité technologique | Avantages | Applications |

|---|---|---|

| Capteurs de pression | Contrôle en temps réel de la pression du système | Machines industrielles |

| Contrôleurs de température | Prévention de la surchauffe | Matériel lourd |

| Capteurs de position | Contrôle précis des mouvements | Systèmes robotiques |

| Indicateurs d'usure | Maintenance prédictive | Équipement de fabrication |

Optimisation de la conception grâce à la CFD

La dynamique des fluides numérique (CFD) a révolutionné le processus de conception des culasses hydrauliques. Grâce à des logiciels de simulation avancés, nous pouvons :

- Analyser les schémas de flux

- Optimiser la géométrie du canal

- Réduire les pertes de charge

- Minimiser les pertes d'énergie

Ces simulations ont conduit à des conceptions qui sont 25% plus efficaces que les modèles traditionnels.

Innovations en matière de traitement de surface

Les techniques modernes de traitement de surface ont considérablement amélioré la durabilité des culasses :

- Nitruration au plasma

- Revêtements en carbone de type diamant (DLC)

- Durcissement de la surface au laser

- Revêtements nanostructurés

Ces traitements peuvent augmenter la dureté de la surface jusqu'à 70% tout en réduisant les coefficients de frottement de 40%.

Procédés de fabrication durables

Les considérations environnementales ont été à l'origine d'innovations dans les processus de fabrication :

- Fabrication de formes proches des filets

- Capacités de fabrication additive

- Traitements de surface écologiques

- Méthodes de production économes en énergie

Ces procédés permettent de réduire les déchets de matériaux jusqu'à 50% par rapport aux méthodes de fabrication traditionnelles.

Systèmes de contrôle des performances

Les culasses modernes intègrent des systèmes de surveillance sophistiqués qui fournissent :

| Fonction de surveillance | Fonction | Bénéfice |

|---|---|---|

| Jumeaux numériques | Modélisation de systèmes virtuels | Maintenance prédictive |

| Intégration de l'IdO | Surveillance à distance | Optimisation en temps réel |

| Analyse des données | Suivi des performances | Amélioration de l'efficacité |

| Surveillance des conditions | Système d'alerte précoce | Réduction des temps d'arrêt |

Des conceptions faciles à entretenir

Les nouvelles conceptions mettent l'accent sur la facilité d'entretien et de maintenance :

- Construction modulaire

- Raccords rapides

- Systèmes d'autodiagnostic

- Points de service faciles d'accès

Ces caractéristiques peuvent réduire le temps de maintenance jusqu'à 60% par rapport aux conceptions traditionnelles.

Optimisation de la sélection des matériaux

La sélection des matériaux est devenue plus sophistiquée :

| Type de matériau | Application | Avantage |

|---|---|---|

| Alliages à haute résistance | Systèmes à haute pression | Durabilité supérieure |

| Matériaux composites | Applications critiques en termes de poids | Masse réduite |

| Matériaux hybrides | Applications spéciales | Propriétés personnalisées |

| Matériaux intelligents | Systèmes adaptatifs | Capacités d'auto-ajustement |

Tendances futures

Pour l'avenir, plusieurs technologies émergentes sont prometteuses :

- Matériaux autocicatrisants

- Surfaces de nano-ingénierie

- Principes de conception bio-inspirée

- Optimisation pilotée par l'IA

Ces innovations pourraient potentiellement doubler la durée de vie des culasses hydrauliques tout en réduisant les besoins de maintenance de 75%.

Amélioration de l'efficacité énergétique

Les conceptions modernes mettent l'accent sur l'efficacité énergétique :

- Voies d'écoulement optimisées

- Réduction de la friction interne

- Meilleure gestion thermique

- Systèmes d'étanchéité avancés

Ces améliorations ont permis de réaliser des économies d'énergie allant jusqu'à 30% dans des applications typiques.

Les avancées technologiques dans le domaine des culasses hydrauliques représentent un bond en avant significatif dans la conception et la performance des systèmes hydrauliques. Grâce à la combinaison d'une technologie intelligente, de matériaux avancés et d'approches de conception innovantes, les culasses hydrauliques modernes offrent des niveaux d'efficacité, de durabilité et de fonctionnalité sans précédent. Ces améliorations continuent de faire évoluer les systèmes hydrauliques dans diverses industries, de la fabrication à la machinerie lourde.

Pourquoi l'assurance qualité est-elle cruciale pour les culasses hydrauliques ?

Chaque jour, des milliers de systèmes hydrauliques tombent en panne à cause de culasses de mauvaise qualité. Ces défaillances coûtent non seulement des millions aux entreprises en termes de réparations, mais peuvent également entraîner des accidents catastrophiques. Les enjeux sont tout simplement trop importants pour ignorer l'assurance qualité.

L'assurance qualité des culasses hydrauliques est essentielle car elle garantit la sécurité des opérations, prolonge la durée de vie des équipements et maintient l'efficacité des systèmes. Des processus d'assurance qualité appropriés permettent d'éviter des défaillances coûteuses, de réduire les besoins de maintenance et de garantir des performances constantes dans des applications industrielles exigeantes.

Les fondements de la fiabilité des systèmes

D'après mon expérience à PTSMAKE, la fiabilité des systèmes hydrauliques commence par la culasse. C'est le composant qui abrite les joints critiques, guide la tige du piston et maintient une distribution correcte de la pression. Une culasse bien fabriquée garantit un fonctionnement sans heurts et prévient les défaillances catastrophiques qui pourraient nuire à l'équipement et aux opérateurs.

Principaux indicateurs de qualité que nous contrôlons

Dans notre établissement, nous nous concentrons sur plusieurs mesures critiques :

| Métrique | Fourchette acceptable | Impact sur les performances |

|---|---|---|

| Rugosité de surface | 0,4-0,8 Ra | Affecte la durée de vie des joints et le frottement |

| Tolérance dimensionnelle | ±0,02 mm | Veille à ce que l'ajustement et l'alignement soient corrects |

| Matériau Dureté | 28-32 HRC | Détermine la résistance à l'usure |

| Concentricité | 0,01mm max | Prévient l'usure prématurée des joints |

Procédures d'essai avancées

Notre processus d'assurance qualité comprend plusieurs étapes de test :

Vérification des matériaux

- Analyse de la composition chimique

- Essai de dureté

- Examen de la microstructure

Contrôle dimensionnel

- Mesure de coordonnées 3D

- Balayage laser

- Vérification de la jauge de filetage

Tests de performance

- Essais de cycles de pression

- Détection des fuites

- Vérification de la capacité de charge

Conformité aux normes industrielles

Nous respectons strictement les normes internationales, notamment

- ISO 9001:2015 pour la gestion de la qualité

- SAE J1074 pour les spécifications des vérins hydrauliques

- DIN 24333 pour les dimensions de montage

- Normes API pour les applications pétrolières et gazières

Considérations critiques en matière de sécurité

La sécurité est primordiale dans les systèmes hydrauliques. Des culasses de qualité permettent d'éviter :

- Perte de pression soudaine

- Fuite de fluide

- Désalignement des composants

- Défaillance prématurée du joint

- Instabilité du système

Impact économique de l'assurance qualité

L'investissement dans l'assurance qualité est très rentable :

- Réduction des coûts de maintenance

- Durée de vie prolongée du système

- Réduction des temps d'arrêt

- Réduction des réclamations au titre de la garantie

- Amélioration de l'efficacité opérationnelle

Innovation dans les méthodes d'essai

L'assurance qualité moderne a évolué avec la technologie. Nous employons aujourd'hui :

- Contrôle par ultrasons des défauts internes

- Cartographie numérique de la pression

- Contrôle des performances en temps réel

- Systèmes d'inspection automatisés

- Analyse des données pour l'analyse des tendances

Aspects environnementaux et de durabilité

L'assurance qualité contribue également à la protection de l'environnement :

- Réduction des déchets provenant des pièces rejetées

- Réduction de la consommation d'énergie grâce à un fonctionnement efficace

- Minimisation des fuites de liquide et de la contamination

- Extension du cycle de vie des produits

- Considérations sur la recyclabilité dans la sélection des matériaux

Documentation et traçabilité

Chaque culasse que nous produisons est livrée avec :

- Certificats de matériaux

- Rapports d'inspection dimensionnelle

- Documentation sur les essais

- Traçabilité des lots

- Certificats de conformité de la qualité

Tendances futures en matière d'assurance qualité

L'industrie évolue vers :

- Systèmes d'inspection alimentés par l'IA

- Capacités de surveillance en temps réel

- Analyse prédictive de la qualité

- Technologie du jumeau numérique

- Traçabilité basée sur la blockchain

L'assurance qualité des culasses hydrauliques ne se limite pas au respect des spécifications ; il s'agit de garantir la sécurité, la fiabilité et l'efficacité tout au long du cycle de vie du système. Notre approche globale associe des méthodes d'essai traditionnelles à des technologies modernes pour fournir des composants qui dépassent les normes de l'industrie et les attentes des clients.

L'investissement dans l'assurance qualité peut sembler important au départ, mais les avantages à long terme l'emportent largement sur les coûts. Lorsque l'on considère les conséquences potentielles d'une défaillance - des temps d'arrêt coûteux aux risques pour la sécurité - on comprend mieux pourquoi un contrôle qualité rigoureux est non seulement important, mais essentiel dans la fabrication des culasses hydrauliques.

Comment travailler avec des partenaires de fabrication fiables ?

Trouver des partenaires de fabrication fiables peut s'apparenter à chercher une aiguille dans une botte de foin. De nombreuses entreprises sont confrontées à une qualité irrégulière, à des délais non respectés et à une mauvaise communication, ce qui entraîne des retards coûteux et compromet l'intégrité des produits.

La clé d'un partenariat fructueux dans le domaine de la fabrication réside dans la sélection de fournisseurs qui font preuve d'une qualité constante, respectent les délais de manière fiable, maintiennent des canaux de communication clairs et offrent une flexibilité en matière de personnalisation. Ces caractéristiques fondamentales constituent la base d'une relation d'affaires durable et rentable.

Caractéristiques essentielles des partenaires de fabrication fiables

Lorsque j'évalue des partenaires industriels potentiels, je me concentre sur ces caractéristiques essentielles :

| Trait | Description | Impact sur les entreprises |

|---|---|---|

| Qualité Cohérence | Maintien de normes de production stables | Réduction des défauts et des retours |

| Livraison dans les délais | Respecter systématiquement les délais convenus | Améliore l'efficacité de la chaîne d'approvisionnement |

| Compétences en matière de communication | Répond rapidement et clairement | Prévenir les malentendus |

| Capacité technique | dispose d'un équipement et d'une expertise de pointe | Veiller aux spécifications des produits |

| Capacité de personnalisation | S'adapte aux besoins spécifiques | Permet d'innover en matière de produits |

Rationalisation du processus de passation des marchés

Un processus d'acquisition bien structuré permet de gagner du temps et d'économiser des ressources. Voici l'approche que je recommande :

Examen initial

- Examiner les références et les certifications des fournisseurs

- Vérifier les capacités de fabrication

- Évaluer la stabilité financière

- Évaluer la situation géographique et la logistique

Évaluation de la qualité

- Demander des échantillons de produits

- Examiner les procédures de contrôle de la qualité

- Vérifier les capacités de test

- Vérifier la conformité avec les normes industrielles

Protocole de communication

- Établir des points de contact principaux

- Définir les attentes en matière de temps de réponse

- Organiser des réunions d'évaluation régulières

- Mettre en place des systèmes de suivi des progrès

Construire des relations à long terme

Les partenariats solides ne se forment pas du jour au lendemain. Ces stratégies permettent de favoriser des relations durables :

Des attentes claires

- Documenter minutieusement toutes les exigences

- Fixer des délais réalistes

- Définir explicitement les normes de qualité

- Se mettre d'accord sur les structures de prix

Examens réguliers des performances

- Contrôler les paramètres de qualité

- Suivre les performances de livraison

- Évaluer l'efficacité de la communication

- Discuter des possibilités d'amélioration

Planification de la croissance mutuelle

- Partager les projections commerciales futures

- Discuter des besoins en matière d'expansion des capacités

- Planifier les mises à niveau technologiques

- Explorer de nouvelles opportunités de marché

Stratégies de gestion des risques

La protection de votre chaîne d'approvisionnement nécessite une gestion proactive des risques :

La diversification

- Maintenir des fournisseurs de secours

- Répartir les commandes de manière stratégique

- Tenir compte de la répartition géographique

- Équilibrer les coûts et les risques

Assurance qualité

- Mettre en œuvre des audits réguliers

- Effectuer des inspections surprises

- Contrôler les taux de défauts

- Suivre le retour d'information des clients

Protection des contrats

- Inclure des garanties de qualité

- Définir les clauses pénales

- Préciser les droits de propriété intellectuelle

- Décrire les procédures de résolution des litiges

Intégration de la technologie

Les partenariats de fabrication modernes bénéficient de l'intégration numérique :

Plateformes de communication

- Utiliser un logiciel de gestion de projet

- Mettre en place des systèmes de suivi en temps réel

- Partager des fichiers de conception en toute sécurité

- Permettre des réunions virtuelles

Systèmes de contrôle de la qualité

- Déployer des outils d'inspection automatisés

- Utiliser le contrôle statistique des processus

- Mettre en place des systèmes de traçabilité

- Partager des données de qualité par voie numérique

Considérations financières

Une planification financière intelligente renforce les partenariats :

Conditions de paiement

- Structurer des calendriers de paiement équitables

- Envisager des remises sur volume

- Prévoir les fluctuations des coûts des matériaux

- Inclure des incitations au paiement anticipé

Gestion des coûts

- Suivi des coûts totaux de possession

- Suivre les tendances en matière de prix

- Évaluer les services à valeur ajoutée

- Envisager des contrats à long terme

Aller de l'avant ensemble

Les partenariats les plus fructueux dans le domaine de la fabrication sont le fruit d'une évolution :

Amélioration continue

- Révisions régulières des processus

- Projets d'innovation communs

- Des objectifs d'efficacité partagés

- Programmes de formation continue

Adaptation au marché

- Suivre les tendances du secteur

- Prévoir l'évolution du marché

- Partager l'information sur le marché

- Adapter les stratégies ensemble

Ces lignes directrices détaillées reflètent mon expérience dans la mise en place de partenariats fructueux dans le secteur de la fabrication. Chaque élément contribue à créer des relations qui apportent de la valeur, maintiennent la qualité et soutiennent la croissance des deux parties. N'oubliez pas qu'un partenariat réussi exige un engagement, une communication claire et une confiance mutuelle. En suivant ces principes, les entreprises peuvent développer des relations solides et durables avec leurs partenaires industriels.