Lors du choix des matériaux d'aluminium, je vois souvent des ingénieurs se débattre avec la question de savoir s'il s'agit d'aluminium moulé ou d'aluminium ordinaire. Nombre d'entre eux ont perdu du temps et de l'argent en faisant le mauvais choix, ce qui a entraîné l'échec de projets et des retouches coûteuses.

L'aluminium moulé et l'aluminium ordinaire (corroyé) présentent chacun des avantages distincts. La fonte d'aluminium permet d'obtenir des formes plus complexes et est plus rentable pour la production en grande quantité, tandis que l'aluminium ordinaire offre une résistance et une usinabilité supérieures pour les pièces de précision.

Je sais que vous vous interrogez probablement sur les applications spécifiques et les comparaisons détaillées de ces matériaux. Permettez-moi de vous faire part de mon expérience directe de la fabrication de milliers de pièces en aluminium chez PTSMAKE. Nous explorerons les principales différences qui vous aideront à faire le bon choix pour votre projet.

Quels sont les inconvénients et les avantages de la fonte d'aluminium ?

Vous êtes-vous déjà demandé pourquoi certains fabricants choisissent la fonte d'aluminium alors que d'autres l'évitent ? Lors de la sélection des matériaux pour votre prochain projet, cette décision peut faire la différence entre le succès et des échecs coûteux, en particulier lorsqu'il s'agit de concevoir des pièces complexes ou de produire des volumes importants.

L'aluminium moulé offre un excellent rapport poids/résistance, une bonne résistance à la corrosion et une production rentable pour les formes complexes. Cependant, il présente également des limites telles qu'une résistance à la traction inférieure à celle de l'aluminium corroyé, des problèmes de porosité potentiels et des restrictions de taille dans le processus de moulage.

Comprendre les propriétés de l'aluminium moulé

La fonte d'aluminium est devenue de plus en plus populaire dans diverses industries en raison de ses propriétés polyvalentes. Les caractéristiques de ce matériau lui permettent d'être utilisé dans de nombreuses applications, qu'il s'agisse de composants automobiles ou de pièces pour l'aérospatiale. Chez PTSMAKE, nous avons mis en œuvre avec succès des solutions de fonte d'aluminium dans le cadre de divers projets, en particulier lorsque les clients ont besoin de composants légers mais durables.

Propriétés physiques

Lorsque l'on examine la fonte d'aluminium, plusieurs propriétés physiques essentielles ressortent :

| Propriété | Gamme typique | Avantages |

|---|---|---|

| Densité | 2,6-2,9 g/cm³ | Construction légère |

| Point de fusion | 660-720°C | Bonnes propriétés thermiques |

| Conductivité thermique | 150-180 W/m-K | Excellente dissipation de la chaleur |

| Conductivité électrique | 16-20 MS/m | Convient aux applications électriques |

Avantages de la fonte d'aluminium

1. Flexibilité de la conception

La fonte d'aluminium permet d'obtenir des géométries complexes qui seraient difficiles, voire impossibles à réaliser avec d'autres méthodes de fabrication. L'aluminium modèle de solidification des métaux1 pendant le moulage permet de créer des passages internes complexes et des épaisseurs de paroi variables.

2. Une production rentable

Pour les productions de moyennes et grandes séries, la fonte d'aluminium offre des avantages significatifs en termes de coûts :

- Coûts d'outillage réduits par rapport à d'autres méthodes de fabrication

- Réduction des déchets de matériaux

- Cycles de production plus rapides

- Opérations secondaires minimales requises

3. Réduction du poids

D'après mon expérience auprès de clients des secteurs de l'automobile et de l'aérospatiale, les propriétés de légèreté de l'aluminium moulé offrent souvent des avantages décisifs :

- 66% plus léger que l'acier

- Maintien de l'intégrité structurelle

- Améliore l'efficacité énergétique des véhicules

- Réduction des charges globales du système

Inconvénients de la fonte d'aluminium

1. Limites mécaniques

Le processus de moulage peut introduire certaines limitations mécaniques :

| Limitation | Impact | Stratégie d'atténuation |

|---|---|---|

| Porosité | Résistance réduite | Techniques avancées de moulage |

| Finition de la surface | Peut nécessiter un post-traitement | Conception correcte du moule |

| Défauts internes | Incohérence de la qualité | Contrôle strict des processus |

2. Restrictions de taille

Les limitations de la taille des pièces coulées peuvent affecter les projets de grande envergure :

- La taille maximale pratique dépend de la méthode de coulée

- Les grandes pièces moulées peuvent nécessiter un équipement spécial

- Le risque de défauts augmente avec la taille

3. Variations des propriétés des matériaux

L'aluminium moulé peut présenter des variations de propriétés :

- Différentes vitesses de refroidissement affectent la résistance

- Possibilité de propriétés mécaniques irrégulières

- Peut nécessiter un traitement thermique supplémentaire

Applications et utilisations industrielles

La fonte d'aluminium est largement utilisée dans divers secteurs :

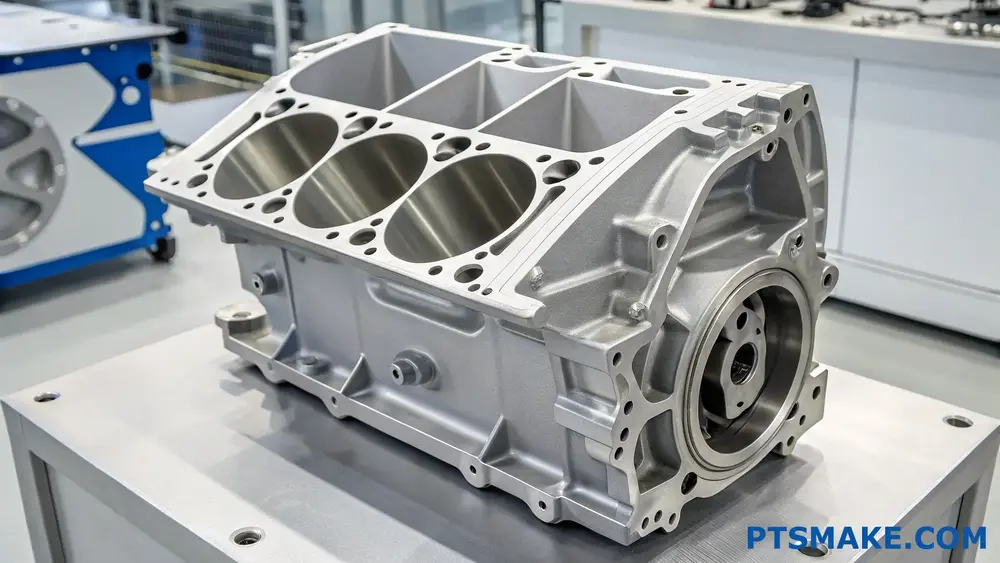

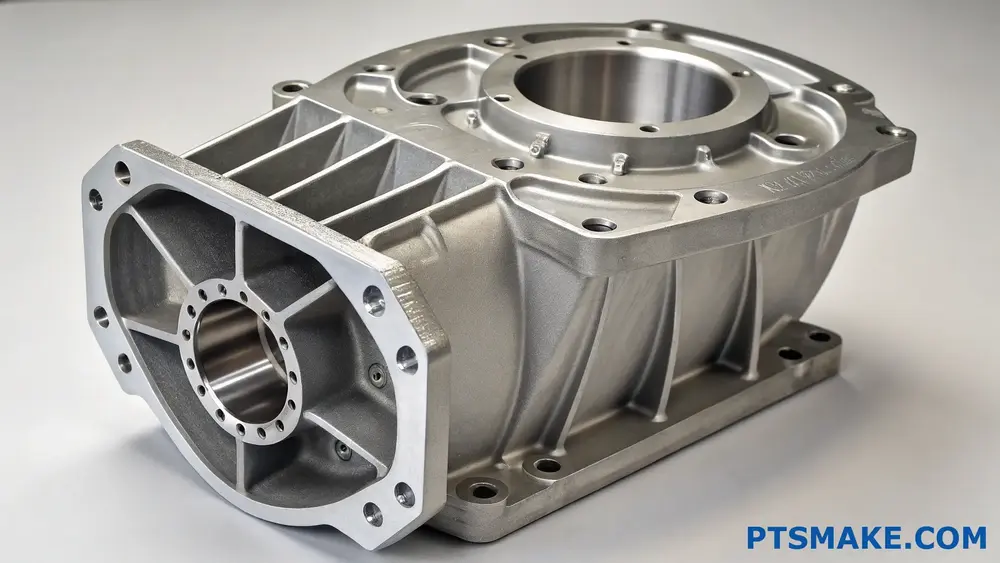

Industrie automobile

- Blocs moteurs

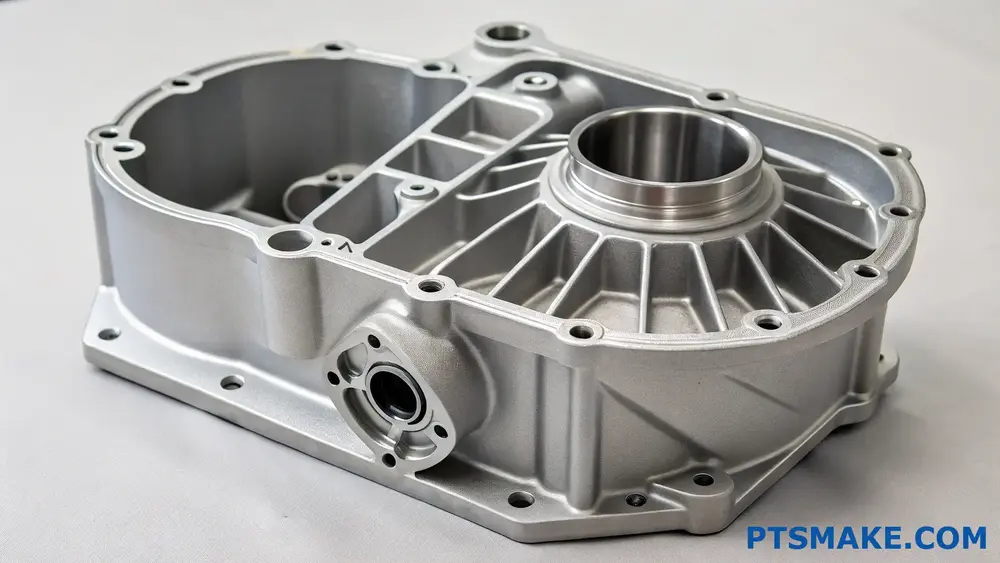

- Boîtiers de transmission

- Composants de la roue

- Cadres structurels

Applications aérospatiales

- Composants du moteur

- Éléments structurels

- Unités de logement

- Systèmes de contrôle

Produits de consommation

- Boîtiers électroniques

- Éléments d'ameublement

- Éléments décoratifs

- Matériel de sport

Meilleures pratiques pour la sélection de l'aluminium moulé

Pour maximiser les avantages de la fonte d'aluminium, tenez compte des facteurs suivants :

Optimisation de la conception

- Incorporer des angles de dépouille appropriés

- Maintien d'une épaisseur de paroi uniforme

- Tenir compte des marges de rétrécissement

- Inclure les rayons et les congés appropriés

Sélection du processus

- Choisir la méthode de moulage appropriée

- Tenir compte du volume de production

- Évaluer les exigences en matière d'état de surface

- Tenir compte des besoins en matière de tolérance dimensionnelle

Contrôle de la qualité

- Mettre en œuvre des procédures d'essai appropriées

- Contrôler les paramètres du processus

- Maintenir des propriétés de matériaux cohérentes

- Vérifier les dimensions critiques

Chez PTSMAKE, nous avons mis au point des processus complets de contrôle de la qualité afin de garantir que nos composants en aluminium moulé répondent aux normes industrielles les plus strictes. Notre équipe d'ingénieurs travaille en étroite collaboration avec nos clients pour sélectionner les méthodes de moulage et les paramètres de conception optimaux pour leurs applications spécifiques.

Quel type d'aluminium est utilisé pour le moulage ?

Avez-vous déjà eu du mal à choisir le bon alliage d'aluminium pour votre projet de moulage ? Le nombre écrasant d'options et leurs propriétés variables peuvent donner à cette décision l'impression de naviguer dans un labyrinthe, ce qui peut conduire à des erreurs coûteuses et à des retards dans le projet.

Les alliages d'aluminium les plus couramment utilisés pour le moulage sont l'A356/A357 (haute résistance), le 319 (bonne usinabilité) et le 713 (excellente fluidité). Chaque type offre des avantages spécifiques en fonction de la méthode de moulage, de la complexité de la pièce et des exigences de l'utilisation finale.

Comprendre les alliages de fonderie d'aluminium

Séries A356/A357 : La norme industrielle

Les alliages A356 et A357 sont des alliages de fonderie de première qualité qui dominent les industries aérospatiale et automobile. Leur excellente cohérence des dendrites2 pendant la solidification, ce qui les rend idéaux pour les géométries complexes. Chez PTSMAKE, nous utilisons fréquemment ces alliages pour des composants structurels nécessitant un rapport résistance/poids élevé.

La composition comprend généralement

| Élément | A356 (%) | A357 (%) |

|---|---|---|

| Silicium | 6.5-7.5 | 6.5-7.5 |

| Magnésium | 0.25-0.45 | 0.45-0.7 |

| Le fer | 0,2 max | 0,2 max |

| Titane | 0,2 max | 0,2 max |

Alliage 319 : Le choix polyvalent

L'alliage d'aluminium 319 offre une excellente usinabilité et une bonne étanchéité à la pression. Ses propriétés équilibrées lui permettent de convenir à diverses applications, des blocs moteurs aux boîtiers de transmission. D'après mon expérience avec des clients du secteur automobile, l'alliage 319 donne des résultats cohérents dans les sections minces et épaisses.

Les principales caractéristiques sont les suivantes

- Excellente fluidité

- Bonne résistance à la fissuration à chaud

- Usinabilité supérieure

- Propriétés de résistance modérée

Alliage 713 : Le champion du moulage sous pression

L'alliage 713 excelle dans les applications de moulage sous pression en raison de sa fluidité exceptionnelle et de ses capacités de remplissage. Lors du moulage de composants à parois minces, cet alliage offre systématiquement une finition de surface et une précision dimensionnelle supérieures.

Facteurs influençant le choix de l'alliage

Exigences en matière de candidature

L'application finale influence fortement le choix de l'alliage :

| Type d'application | Alliage recommandé | Propriété principale |

|---|---|---|

| Pièces structurelles | A356/A357 | Haute résistance |

| Composants du moteur | 319 | Résistance à la chaleur |

| Pièces à paroi mince | 713 | Fluidité |

Compatibilité avec les procédés de coulée

Les différentes méthodes de coulée requièrent des caractéristiques d'alliage spécifiques :

Moulage au sable

- Nécessite une bonne fluidité

- Taux de refroidissement plus faibles

- L'A356 fonctionne exceptionnellement bien

Moulage sous pression

- Nécessite d'excellentes caractéristiques d'écoulement

- Solidification rapide

- 713 est souvent le choix préféré

Moulage en moule permanent

- Taux de refroidissement modérés

- Exigences en matière de finition de surface

- 319 offre des propriétés équilibrées

Possibilités de traitement thermique

La possibilité de traiter thermiquement la pièce moulée peut avoir un impact significatif sur le choix de l'alliage :

| Traitement thermique | Alliages appropriés | Amélioration de la force |

|---|---|---|

| T6 | A356, A357 | 30-40% |

| T5 | 713 | 15-20% |

| T7 | 319 | 25-35% |

Considérations relatives aux coûts et à la disponibilité

Lors du choix d'un alliage de fonderie d'aluminium, il convient de tenir compte des facteurs économiques suivants :

Coût des matières premières

- A356/A357 : Tarification à la prime

- 319 : Coût moyen

- 713 : Option économique

Frais de traitement

- Exigences en matière de traitement thermique

- Complexité de l'usinage

- Taux de rejet

Impact sur le volume de production

Différents alliages peuvent être plus rentables à différents volumes de production :

| Volume de production | Alliage recommandé | Rapport coût-efficacité |

|---|---|---|

| Faible volume | A356 | Moyen |

| Volume moyen | 319 | Haut |

| Volume élevé | 713 | Très élevé |

Contrôle de la qualité et essais

Pour garantir une qualité de coulée constante, il convient de mettre en œuvre les procédures d'essai suivantes :

Analyse chimique

- Vérification régulière de la composition

- Surveillance des oligo-éléments

- Contrôle du niveau d'impureté

Essais mécaniques

- Résistance à la traction

- Limite d'élasticité

- Mesures d'élongation

Essais non destructifs

- Inspection par rayons X

- Essai de ressuage

- Examen par ultrasons

Impact environnemental et durabilité

Les opérations de moulage modernes doivent tenir compte des facteurs environnementaux :

Recyclabilité

- Tous ces alliages sont recyclables 100%

- Perte minimale de matière lors du retraitement

- Empreinte carbone réduite par rapport à la production de nouveaux matériaux

Efficacité énergétique

- Les températures de traitement varient selon les alliages

- La consommation d'énergie du traitement thermique varie

- Les différences de points de fusion affectent l'utilisation de l'énergie

Chez PTSMAKE, nous donnons la priorité aux pratiques de fabrication durables tout en maintenant des normes de haute qualité dans nos processus de moulage d'aluminium. Notre expertise en matière de moulage d'aluminium a permis à de nombreux clients d'optimiser leur sélection de matériaux en termes de performance et de durabilité.

Comment la coulée d'aluminium se compare-t-elle à l'usinage CNC pour les pièces complexes ?

Avez-vous déjà été confronté au dilemme de choisir entre le moulage d'aluminium et l'usinage CNC pour vos pièces complexes ? La décision devient encore plus difficile à prendre si l'on tient compte de facteurs tels que le coût, le délai et les exigences de qualité, surtout lorsque la réussite de votre projet est en jeu.

Le moulage d'aluminium et l'usinage CNC offrent tous deux des avantages distincts pour la fabrication de pièces complexes. Le moulage excelle dans la production de pièces géométriques complexes en grand volume à moindre coût, tandis que l'usinage CNC offre une précision supérieure, un meilleur état de surface et une plus grande souplesse de conception pour des quantités moindres.

Considérations sur la complexité de la conception

Liberté géométrique et précision

Lorsqu'il s'agit de pièces complexes, le moulage en aluminium offre d'excellentes possibilités. liberté géométrique3 pour les caractéristiques internes complexes et les formes compliquées. Cependant, chez PTSMAKE, j'ai constaté que l'usinage CNC offre des tolérances plus serrées et un meilleur contrôle des dimensions critiques. Par exemple, alors que le moulage peut atteindre des tolérances de ±0,005 pouce, l'usinage CNC permet régulièrement d'obtenir des tolérances aussi serrées que ±0,0005 pouce.

Finition et qualité de la surface

La comparaison des états de surface entre ces procédés montre des différences significatives :

| Processus | Finition de surface typique (Ra) | Besoins en post-traitement |

|---|---|---|

| Moulage sous pression | 125-300 micro-pouces | Nécessite souvent des opérations secondaires |

| Usinage CNC | 16-125 micro-pouces | Minimale à nulle |

| Moulage au sable | 250-900 micro-pouces | Finition extensive nécessaire |

Volume de production et analyse des coûts

Investissement initial

Le moulage sous pression nécessite des coûts initiaux importants pour l'outillage et les moules, alors que l'usinage CNC ne nécessite qu'un investissement initial minime. Voici une répartition typique des coûts :

| Méthode de fabrication | Fourchette des coûts d'outillage | Point mort (pièces) |

|---|---|---|

| Moulage sous pression | $10,000 - $100,000 | 3,000 - 5,000 |

| Usinage CNC | $0 - $1 000 | 1 - 500 |

Utilisation des matériaux

Le moulage présente généralement de meilleurs taux d'utilisation des matériaux que l'usinage CNC. D'après mon expérience à PTSMAKE, le moulage peut atteindre des taux d'efficacité des matériaux allant jusqu'à 90%, alors que l'usinage CNC peut n'utiliser que 30 à 40% de la matière première pour des pièces complexes.

Délais et vitesse de production

Comparaison des taux de production

Pour la production de grands volumes, le moulage offre généralement des temps de cycle plus courts :

| Processus | Temps de préparation | Temps de cycle par pièce |

|---|---|---|

| Moulage sous pression | 2-4 semaines | 30-60 secondes |

| Usinage CNC | 1-3 jours | 10-60 minutes |

Propriétés et performances des matériaux

Propriétés mécaniques

Le processus de fabrication influe considérablement sur les propriétés de la pièce finale :

Les pièces en fonte d'aluminium ont souvent :

- Résistance à la traction plus faible

- Une structure interne plus cohérente

- Meilleure résistance aux cycles thermiques

- Niveaux de porosité plus élevés

Les pièces usinées CNC présentent généralement les caractéristiques suivantes

- Résistance et dureté accrues

- Meilleure résistance à la fatigue

- Propriétés des matériaux plus prévisibles

- Diminution du stress interne

Considérations relatives au contrôle de la qualité

Lors de la fabrication de pièces complexes, le contrôle de la qualité devient crucial. L'usinage CNC offre :

- Vérification dimensionnelle en temps réel

- Répétabilité constante d'une pièce à l'autre

- Des taux de défaut plus faibles

- Meilleure documentation et traçabilité

Les procédés de moulage nécessitent :

- Des mesures de contrôle de la qualité plus étendues

- Radiographie ou tomodensitométrie pour les défauts internes

- Taux d'échantillonnage plus élevés

- Des protocoles d'inspection plus sophistiqués

Conseils pour l'optimisation de la conception

Pour maximiser les avantages de chaque processus, il convient de tenir compte des lignes directrices suivantes :

Pour le casting :

- Conception avec une épaisseur de paroi uniforme

- Inclure des angles de dépouille appropriés (généralement de 1 à 3 degrés)

- Éviter les angles aigus et les transitions brusques

- Planifier les lignes de séparation et l'emplacement des portes

Pour l'usinage CNC :

- Réduire au minimum les poches profondes et les éléments internes complexes

- Tenir compte des exigences en matière d'accès aux outils et de fixation

- Conception pour des tailles d'outils de coupe standard

- Prévoir des surfaces de serrage suffisantes

Prise de décision rentable

Le choix entre le moulage et l'usinage CNC dépend souvent de la situation :

Exigences en matière de volume de production

- Faible volume (1-1000 unités) : Usinage CNC

- Volume important (plus de 1000 unités) : Moulage

Exigences de tolérance

- Ultra-précision (±0,001" ou mieux) : Usinage CNC

- Précision standard (±0,005" ou plus) : Moulage

Besoins en matière de finition de surface

- Finition esthétique requise : Usinage CNC

- Finition fonctionnelle acceptable : Coulée

Contraintes budgétaires

- Investissement initial limité : Usinage CNC

- Optimisation des coûts à long terme : Moulage

Chez PTSMAKE, nous aidons nos clients à prendre ces décisions en leur fournissant une analyse détaillée et des recommandations basées sur leurs exigences spécifiques. Notre expertise dans les deux procédés garantit des solutions de fabrication optimales pour les pièces complexes en aluminium.

Quelles sont les options de finition de surface disponibles pour les composants en aluminium coulés dans le métal ?

Avez-vous déjà reçu des pièces moulées en aluminium dont les dimensions étaient parfaites mais dont l'aspect de surface n'était pas satisfaisant ? Il est frustrant de constater que des pièces répondent à toutes les spécifications techniques mais ne satisfont pas aux exigences esthétiques, ce qui risque de retarder l'ensemble du calendrier de votre projet.

La finition de surface des composants en aluminium moulé englobe diverses méthodes, notamment des procédés mécaniques, chimiques et électrochimiques. Chaque technique offre des avantages uniques, allant de l'amélioration de l'aspect esthétique à l'amélioration des propriétés fonctionnelles telles que la résistance à la corrosion et la protection contre l'usure.

Méthodes de finition mécanique

Grenaillage et sablage

Le grenaillage et le sablage sont des méthodes de finition polyvalentes qui utilisent la propulsion à haute pression de matériaux abrasifs. Ces techniques permettent d'éliminer efficacement les imperfections de la surface et de créer des textures uniformes. Chez PTSMAKE, nous avons constaté que le grenaillage fonctionne particulièrement bien pour les grandes pièces d'aluminium, tandis que le sablage offre un meilleur contrôle pour les composants complexes.

Polissage et lustrage

Le polissage crée une surface lisse et réfléchissante par abrasion progressive. Le processus comporte généralement plusieurs étapes :

| Stade | Taille du grain | Objectif |

|---|---|---|

| Rugueux | 80-120 | Supprimer les imperfections majeures |

| Moyen | 240-400 | Préparation d'une surface lisse |

| Bien | 800-1200 | Créer une première brillance |

| Finale | 1500+ | Obtenir une finition miroir |

Procédés de finition chimique

Gravure chimique

La gravure chimique utilise des solutions spécialisées pour enlever une fine couche de matériau, créant ainsi des textures de surface uniques. Ce procédé est particulièrement efficace pour obtenir des finitions uniformes sur des géométries complexes que les méthodes mécaniques auraient du mal à atteindre.

Anodisation

Anodisation4 est l'une des méthodes de finition les plus populaires pour les pièces moulées en aluminium. Ce procédé crée une couche d'oxyde durable et résistante à la corrosion, qui peut être teintée dans différentes couleurs.

Les trois principaux types d'anodisation sont les suivants :

Type I (acide chromique)

- Couche mince (0.00002-0.0001 pouces)

- Excellente résistance à la corrosion

- Couramment utilisé dans les applications aérospatiales

Type II (acide sulfurique)

- Revêtement moyen (0.0001-0.001 pouces)

- Bonne résistance à l'usure

- Norme pour l'usage industriel général

Type III (anodisation dure)

- Revêtement épais (0.001-0.004 pouces)

- Résistance supérieure à l'usure

- Idéal pour les applications soumises à de fortes contraintes

Procédés électrochimiques

Électropolissage

L'électropolissage permet d'obtenir une finition hautement réfléchissante en éliminant le matériau par un processus électrochimique. Cette technique est particulièrement utile pour :

- Réduction de la rugosité de la surface

- Amélioration de la résistance à la corrosion

- Amélioration de la nettoyabilité

- Création d'une finition brillante et décorative

Revêtements spécialisés

Revêtement par poudre

Le revêtement par poudre offre une excellente durabilité et une large gamme d'options de couleurs. Le processus comprend

| Étape | Description | Objectif |

|---|---|---|

| Préparation | Nettoyage et prétraitement des surfaces | Assurer l'adhérence du revêtement |

| Application | Pulvérisation électrostatique de poudre | Couverture uniforme |

| Durcissement | Traitement thermique | Créer la finition finale |

Revêtements de conversion

Les revêtements de conversion chimique créent des couches protectrices qui améliorent la qualité de l'eau :

- Adhésion de la peinture

- Résistance à la corrosion

- Isolation électrique

- Dureté de la surface

Choisir la bonne finition

Lors du choix d'une finition de surface pour les pièces moulées en aluminium, il convient de prendre en compte les éléments suivants :

Exposition environnementale

- Utilisation à l'intérieur ou à l'extérieur

- Exposition chimique

- Exposition aux UV

Exigences fonctionnelles

- Besoins en matière de résistance à l'usure

- Protection contre la corrosion

- Considérations thermiques

- Conductivité électrique

Exigences esthétiques

- Préférences de couleur

- Exigences en matière de texture

- Niveau de brillance

- Cohérence visuelle

Considérations sur les coûts

- Volume de production

- Délai de traitement

- Coûts des matériaux

- Exigences en matière d'équipement

L'équipe de PTSMAKE aide les clients à s'orienter dans ces options en tenant compte des exigences spécifiques de leur application. Nous évaluons des facteurs tels que la géométrie de la pièce, le volume de production et les spécifications de performance afin de recommander la méthode de finition la plus appropriée.

Mesures de contrôle de la qualité

Pour garantir une qualité constante de la finition de la surface, nous mettons en œuvre :

- Suivi régulier des processus

- Mesures de la rugosité de surface

- Contrôle de l'épaisseur du revêtement

- Test d'adhérence

- Protocoles d'inspection visuelle

- Documentation de tous les paramètres de finition

Comment garantir la précision dimensionnelle des pièces moulées en aluminium pour les applications industrielles ?

Avez-vous déjà reçu des pièces moulées en aluminium qui ne correspondaient tout simplement pas à vos spécifications ? La frustration liée aux imprécisions dimensionnelles peut être écrasante, en particulier lorsque ces pièces sont des composants essentiels de vos applications industrielles. Des délais serrés et des exigences de qualité sont en jeu.

La clé de la précision dimensionnelle dans le moulage de l'aluminium réside dans la mise en œuvre d'un système complet de contrôle de la qualité qui associe une conception adéquate du moule, un contrôle précis de la température et des techniques de mesure avancées. Cette approche systématique permet de maintenir des dimensions de pièces cohérentes tout au long du processus de production.

Comprendre les facteurs de contrôle dimensionnel

Considérations relatives à la conception des moules

La base de la précision dimensionnelle commence par une conception correcte du moule. Chez PTSMAKE, nous nous concentrons sur plusieurs aspects critiques :

- Systèmes de portes et de couloirs adéquats

- Placement adéquat de la ventilation

- Emplacement stratégique du plan de joint

- Conception optimisée des canaux de refroidissement

Le succès du moulage de l'aluminium dépend fortement de la qualité de l'injection de l'aluminium. taux de rétrécissement5 est pris en compte lors de la phase de conception. Nous calculons soigneusement les tolérances de retrait en fonction de l'alliage d'aluminium utilisé.

Gestion de la température

Le contrôle de la température joue un rôle crucial dans le maintien de la précision dimensionnelle :

| Phase de température | Plage optimale (°C) | Impact sur les dimensions |

|---|---|---|

| Verser | 660-750 | Affecte le débit et le remplissage |

| Moule | 200-300 | Contrôle la vitesse de solidification |

| Refroidissement | 25-100 | Influence sur les dimensions finales |

Mesures de contrôle de la qualité

Vérification avant coulée

Avant de lancer la production, nous mettons en œuvre plusieurs étapes de vérification :

- Inspection de l'équipement des patrons

- Mesures de l'empreinte du moule

- Vérification de la boîte à carottes

- Test du système de sable

Contrôles en cours de fabrication

Pendant le processus de moulage, nous contrôlons :

- Composition des métaux par analyse spectrographique

- Température de coulée à l'aide de thermocouples numériques

- Taux de refroidissement avec imagerie thermique

- Alignement du moule et pression de fermeture

Techniques de mesure avancées

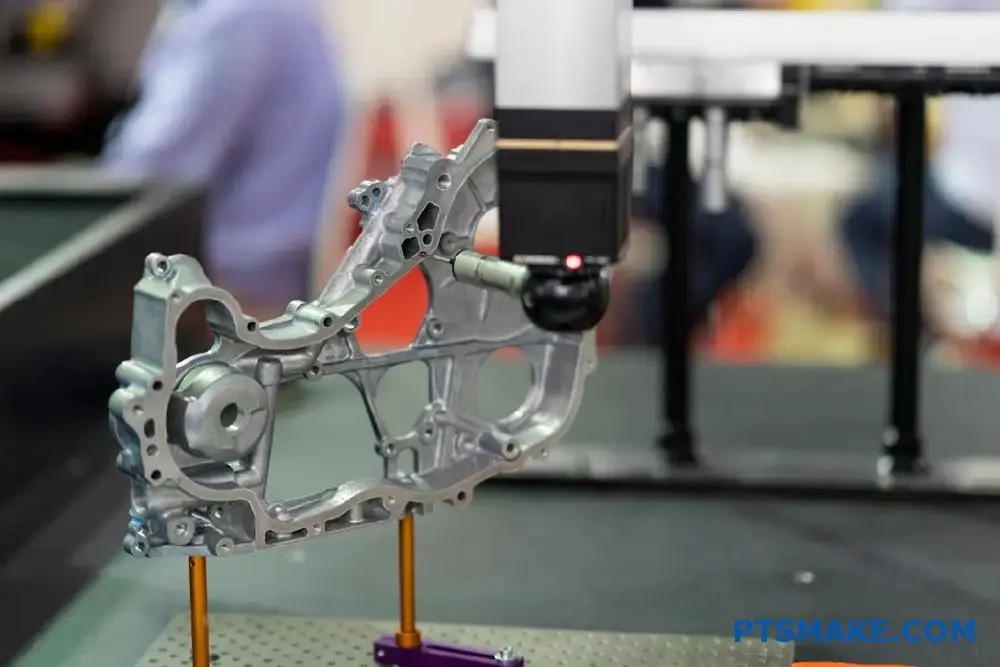

Intégration des machines à mesurer tridimensionnelles (MMT)

Nous utilisons une technologie CMM de pointe pour :

- Effectuer un contrôle dimensionnel automatisé

- Générer des rapports de mesure détaillés

- Suivre les tendances dimensionnelles

- Identifier les dérives potentielles du processus

Applications de numérisation 3D

La technologie moderne de numérisation en 3D nous permet de.. :

- Créer des cartes complètes de la géométrie des pièces

- Comparer les pièces réelles aux modèles CAO

- Documenter l'état de la surface

- Archiver les données numériques des pièces

Optimisation des processus

Contrôle statistique des processus

Nous mettons en œuvre des méthodes SPC pour :

- Contrôler les caractéristiques dimensionnelles clés

- Établir des limites de contrôle

- Identifier les variations du processus

- Prendre des mesures correctives de manière proactive

Protocoles d'amélioration continue

Notre système d'amélioration comprend

- Audits réguliers des processus

- Sessions de retour d'information en équipe

- Intégration des données des clients

- Mises à jour technologiques

Considérations matérielles

Sélection des alliages Impact

Les différents alliages d'aluminium présentent des caractéristiques variables :

| Série alliage | Rétrécissement typique (%) | Stabilité dimensionnelle |

|---|---|---|

| 356 | 1.3 | Excellent |

| 319 | 1.4 | Très bon |

| A380 | 1.2 | Bon |

Effets du traitement thermique

Le traitement thermique post-coulée peut affecter les dimensions :

- Traitement thermique en solution

- Procédures de trempe

- Processus de vieillissement

- Méthodes de lutte contre le stress

Documentation et traçabilité

Tenue de registres

Nous tenons des registres détaillés :

- Certifications des matériaux

- Paramètres du processus

- Résultats de l'inspection

- Rapports de non-conformité

Systèmes de traçabilité

Notre protocole de traçabilité comprend

- Identification unique des pièces

- Suivi des lots

- Documentation du processus

- Certificats de qualité

Grâce à la mise en œuvre de ces contrôles complets et à l'utilisation de technologies avancées, PTSMAKE parvient toujours à obtenir des tolérances dimensionnelles serrées dans le domaine du moulage de l'aluminium. Cette approche systématique garantit que nos clients industriels reçoivent des pièces conformes à leurs spécifications exactes, ce qui réduit les problèmes d'assemblage et améliore la qualité globale du produit.

Quelles sont les mesures de contrôle de la qualité essentielles pour la production d'aluminium par coulée de métal ?

Avez-vous déjà reçu des pièces moulées en aluminium qui ne répondaient pas aux spécifications, ce qui a entraîné des retards et des reprises de projet coûteux ? Les défis liés au maintien d'une qualité constante dans le domaine du moulage de l'aluminium peuvent être insurmontables, en particulier lorsqu'il s'agit de géométries complexes et de tolérances serrées.

Le contrôle de la qualité dans la production d'aluminium moulé nécessite une approche globale axée sur les essais de matériaux, la surveillance des processus et l'inspection finale. Les mesures clés comprennent l'analyse de la composition chimique, le contrôle de la température, l'inspection des moules et la vérification des dimensions afin de garantir une qualité constante du produit.

Essais et vérification des matériaux

Analyse des matières premières

La qualité des matières premières a un impact direct sur la qualité du moulage final. Chez PTSMAKE, nous mettons en œuvre des protocoles de test rigoureux pour les matériaux entrants :

| Type de test | Objectif | Fréquence |

|---|---|---|

| Analyse chimique | Vérifier la composition de l'aluminium | Chaque lot |

| Test de densité | Assurer la cohérence des matériaux | Quotidiennement |

| Contrôle de la contamination | Détecter les impuretés | Par envoi |

Contrôles du stockage des matériaux

Un stockage adéquat permet d'éviter la contamination et de préserver l'intégrité des matériaux. Nos installations appliquent des contrôles environnementaux stricts pour le stockage des alliages d'aluminium et mettent en œuvre les mesures suivantes hygroscopique6 les conditions de stockage pour éviter l'absorption d'humidité.

Mesures de contrôle des processus

Contrôle de la température

Le contrôle de la température est crucial pour une coulée d'aluminium réussie. Nous employons :

- Thermocouples numériques pour une surveillance en temps réel

- Systèmes automatisés d'enregistrement des températures

- Étalonnage régulier des dispositifs de mesure de la température

- Documentation des profils de température pour chaque cycle de production

Vérification de la qualité des moules

L'intégrité du moule influe considérablement sur la qualité de la coulée :

- Inspection régulière de la surface des moisissures

- Vérification dimensionnelle avant chaque production

- Documentation de l'historique de l'entretien des moules

- Mesure et contrôle de l'épaisseur du revêtement

Suivi de la production

Inspection en cours de fabrication

Le contrôle continu pendant la production permet d'identifier les problèmes à un stade précoce :

- Inspection visuelle de l'écoulement du métal en fusion

- Contrôle en temps réel des paramètres de coulée

- Échantillonnage régulier pour les contrôles de qualité

- Documentation des écarts de processus

Contrôles environnementaux

Les facteurs environnementaux affectant la qualité de la coulée doivent être surveillés :

- Niveaux d'humidité dans les zones de production

- Contrôle de la température ambiante

- Surveillance de la qualité de l'air

- Mesure des particules de poussière

Inspection finale du produit

Vérification dimensionnelle

Des mesures précises garantissent le respect des spécifications :

- Inspection de la CMM (machine à mesurer les coordonnées)

- Numérisation 3D pour les géométries complexes

- Étalonnage et entretien des jauges

- Mise en œuvre du contrôle statistique des processus

Évaluation de la qualité de surface

La qualité de la finition de la surface affecte à la fois l'apparence et la fonctionnalité :

- Inspection visuelle sous éclairage contrôlé

- Mesure de la rugosité de surface

- Essais de porosité

- Documentation des défauts de surface

Documentation et traçabilité

Registres de qualité

La tenue de registres complets garantit la traçabilité :

- Certificats de matériaux

- Paramètres du processus

- Résultats de l'inspection

- Rapports de non-conformité

- Documentation sur les actions correctives

Analyse statistique

L'analyse des données permet d'identifier les tendances et les possibilités d'amélioration :

- Études de capacité des processus

- Suivi du taux de défectuosité

- Analyse des causes profondes

- Initiatives d'amélioration continue

Méthodes d'essai avancées

Essais non destructifs

Différentes méthodes permettent de garantir la qualité interne :

- Inspection par rayons X pour détecter les défauts internes

- Contrôle par ultrasons de l'intégrité des matériaux

- Contrôle magnétoscopique le cas échéant

- Contrôle par ressuage des défauts de surface

Essais mécaniques

La vérification des propriétés physiques garantit les performances :

- Essai de résistance à la traction

- Essai de dureté

- Vérification de la résistance aux chocs

- Essais de fatigue si nécessaire

Intégration du système de qualité

Le succès des mesures de contrôle de la qualité dépend de l'intégration du système :

- Programmes de formation des employés

- Procédures opérationnelles standard

- Certification du système de gestion de la qualité

- Audits et examens réguliers

- Gestion de la qualité des fournisseurs

- Intégration du retour d'information des clients

Grâce à notre système complet de contrôle de la qualité chez PTSMAKE, nous maintenons une qualité constante dans la production de pièces moulées en aluminium. Notre approche associe des méthodes d'inspection traditionnelles à des technologies d'essai avancées, garantissant que chaque pièce moulée respecte ou dépasse les spécifications du client.

J'ai constaté que la mise en œuvre systématique de ces mesures nous a permis d'atteindre un taux de défauts remarquablement bas dans nos opérations de moulage d'aluminium. En nous concentrant sur la prévention plutôt que sur la détection, nous avons créé un système de contrôle de la qualité robuste qui donne des résultats fiables de manière constante.

Comment optimiser la rentabilité des projets de moulage d'aluminium en grande série ?

Avez-vous déjà été confronté à une montée en flèche des coûts de vos projets de moulage d'aluminium, qui semblent échapper à tout contrôle ? De nombreux fabricants ont du mal à trouver un équilibre entre la qualité et la rentabilité, en particulier lorsqu'ils doivent répondre à des demandes de production en grande quantité qui laissent peu de place à l'erreur ou au gaspillage.

Pour optimiser la rentabilité des projets de moulage d'aluminium en grande série, il convient de se concentrer sur la sélection stratégique des matériaux, de mettre en œuvre des principes de production allégée, d'utiliser un contrôle avancé des processus et d'investir dans la maintenance préventive. Ces approches permettent de réduire considérablement les déchets tout en maintenant les normes de qualité.

Comprendre les facteurs de coût dans la fonderie d'aluminium

Avant de se lancer dans des stratégies d'optimisation, il est essentiel d'identifier les principaux facteurs de coûts dans les opérations de moulage d'aluminium. Les principaux facteurs affectant les coûts de production sont les suivants

Coûts des matériaux

- Aluminium brut et éléments d'alliage

- Coûts de fusion et de maintien

- traitement métallurgique7 dépenses

- Recyclage et traitement de la ferraille

Facteurs d'efficacité de la production

| Facteur | Impact sur les coûts | Potentiel d'optimisation |

|---|---|---|

| Durée du cycle | Corrélation directe avec la production | Haut |

| Consommation d'énergie | 20-30% des frais de fonctionnement | Moyen |

| Besoins en main-d'œuvre | 15-25% des coûts totaux | Moyen |

| Utilisation des équipements | Affecte la répartition des frais généraux | Haut |

Mise en œuvre d'une gestion intelligente des matériaux

Chez PTSMAKE, nous avons développé plusieurs stratégies efficaces pour l'optimisation des coûts des matériaux :

Approvisionnement stratégique

- Établir des relations à long terme avec les fournisseurs

- Mettre en œuvre des programmes d'achats groupés

- Suivre les tendances du marché pour un timing optimal

- Maintenir la qualité tout en négociant de meilleurs prix

Manutention efficace des matériaux

| Pratique | Bénéfice | Complexité de la mise en œuvre |

|---|---|---|

| Systèmes d'alimentation automatisés | Réduction des déchets | Moyen |

| Suivi des stocks en temps réel | Meilleur contrôle des stocks | Faible |

| Systèmes de stockage organisés | Diminution du risque de dommages | Faible |

| Rotation correcte des matériaux | Réduction de l'obsolescence | Faible |

Techniques d'optimisation des processus

Systèmes de surveillance avancés

- Installer un équipement de surveillance en temps réel

- Suivre les indicateurs clés de performance

- Mettre en œuvre la maintenance prédictive

- Documenter les paramètres du processus

Intégration du contrôle de la qualité

| Méthode de contrôle | Impact sur la qualité | Réduction des coûts |

|---|---|---|

| Essais en ligne | Retour d'information immédiat | Haut |

| Contrôle statistique des processus | Variations réduites | Moyen |

| Inspection automatisée | Détection plus rapide | Haut |

| Documentation numérique | Une meilleure traçabilité | Moyen |

Amélioration de l'efficacité énergétique

Opérations de fusion

- Optimiser les schémas de chargement des fours

- Mettre en place des systèmes de récupération de la chaleur

- Programmer la production pendant les heures creuses

- Maintenir une bonne isolation

Gestion de la température

| Zone | Potentiel d'économie d'énergie | Investissement nécessaire |

|---|---|---|

| Efficacité du four | 15-25% | Haut |

| Récupération de chaleur | 10-20% | Moyen |

| Amélioration de l'isolation | 5-15% | Faible |

| Optimisation des processus | 10-20% | Moyen |

Stratégies d'optimisation de la main-d'œuvre

Formation et développement

- Programmes réguliers d'amélioration des compétences

- Entraînement croisé pour la flexibilité

- Documentation des meilleures pratiques

- Systèmes de contrôle des performances

Amélioration du flux de travail

| L'initiative | Impact sur la productivité | Délai de mise en œuvre |

|---|---|---|

| Procédures opérationnelles standard | Haut | Moyen |

| Systèmes de gestion visuelle | Moyen | Faible |

| Résolution de problèmes en équipe | Haut | Moyen |

| Culture de l'amélioration continue | Haut | Long terme |

Maintenance et mise à niveau des équipements

Maintenance préventive

- Inspections programmées

- Étalonnage régulier

- Planification du remplacement des composants

- Suivi des performances

Intégration de la technologie

| Technologie | Calendrier du retour sur investissement | Gain d'efficacité |

|---|---|---|

| Systèmes d'automatisation | 2-3 ans | 20-30% |

| Commandes numériques | 1 à 2 ans | 15-25% |

| Dispositifs de surveillance | 1 an | 10-20% |

| Analyse des données | 6 mois | 5-15% |

Optimisation de la chaîne d'approvisionnement

Gestion des stocks

- Systèmes de livraison juste à temps

- Optimisation des stocks de sécurité

- Mesures de la performance des fournisseurs

- Solutions de suivi numérique

Amélioration de la logistique

| Stratégie | Réduction des coûts | Effort de mise en œuvre |

|---|---|---|

| Optimisation des itinéraires | 10-15% | Moyen |

| Amélioration de l'emballage | 5-10% | Faible |

| Consolidation de la charge | 8-12% | Moyen |

| Sélection du transporteur | 5-8% | Faible |

Quelles sont les principales considérations pour la fonderie d'aluminium dans les applications automobiles ?

Vous êtes-vous déjà demandé pourquoi certaines pièces automobiles tombent en panne prématurément alors que d'autres durent des années ? Dans l'industrie automobile, le choix d'un mauvais procédé de moulage de l'aluminium ou la négligence de paramètres critiques peut entraîner des défaillances catastrophiques des pièces, compromettant ainsi la sécurité et les performances du véhicule.

Le moulage de l'aluminium dans les applications automobiles nécessite une prise en compte attentive de plusieurs facteurs clés, notamment la sélection des alliages, l'optimisation de la conception, le contrôle des processus et les tests de qualité. La bonne approche permet de s'assurer que les pièces répondent aux normes automobiles strictes tout en maintenant la rentabilité et l'efficacité de la production.

Sélection des matériaux et propriétés

Composition de l'alliage

Le choix du bon alliage d'aluminium est crucial pour les applications de moulage automobile. Chez PTSMAKE, nous travaillons principalement avec les alliages A356 et A380 en raison de leur excellente résistance à la corrosion. espacement des bras de dendrites8 et des propriétés mécaniques. Ces alliages offrent :

- Rapport résistance/poids supérieur

- Excellente résistance à la corrosion

- Bonne conductivité thermique

- Amélioration de la coulabilité

Considérations relatives au traitement thermique

Le traitement thermique influence considérablement les propriétés finales des composants en aluminium moulé :

| Type de traitement thermique | Avantages | Applications courantes |

|---|---|---|

| T6 | Résistance et dureté maximales | Blocs moteurs, culasses |

| T4 | Bonne ductilité, résistance moyenne | Panneaux de carrosserie, composants structurels |

| T7 | Meilleure stabilité dimensionnelle | Cas de transmission |

Optimisation de la conception

Contrôle de l'épaisseur des murs

Une bonne conception de l'épaisseur de la paroi est essentielle pour :

- Prévention de la formation de porosité

- Assurer une solidification uniforme

- Réduire les déchets matériels

- Optimiser la réduction du poids

Je recommande de maintenir l'épaisseur des parois entre 3 et 8 mm pour la plupart des composants automobiles, avec des variations en fonction des exigences spécifiques de l'application.

Angles de dépouille et plans de joint

Les éléments essentiels de la conception sont les suivants

- Angle de dépouille minimal de 2° pour les surfaces extérieures

- 3° ou plus pour les surfaces internes

- Placement stratégique des lignes de séparation pour minimiser l'effet de flash

- Prise en compte des exigences en matière d'éjection

Paramètres de contrôle du processus

Gestion de la température de la matrice

Le maintien d'une température optimale dans la filière est essentiel pour obtenir des pièces coulées de qualité :

| Plage de température (°C) | Effets | Applications |

|---|---|---|

| 200-250 | Meilleure finition de la surface | Pièces décoratives |

| 250-300 | Réduction de la porosité | Composants structurels |

| 300-350 | Propriétés mécaniques améliorées | Composants soumis à de fortes contraintes |

Contrôle de la pression

Un contrôle adéquat de la pression pendant la coulée affecte :

- Modèles de remplissage

- Taux de solidification

- Qualité de la surface

- Formation de défauts internes

Méthodes d'assurance qualité

Essais non destructifs

La mise en œuvre de diverses méthodes d'essai garantit la qualité des pièces :

- Inspection par rayons X pour détecter les défauts internes

- Contrôle par ressuage des fissures superficielles

- Contrôle par ultrasons de l'intégrité des matériaux

- Vérification dimensionnelle à l'aide d'une MMT

Surveillance des processus

Contrôle continu des paramètres clés :

- Température du métal

- Température de la matrice

- Pression d'injection

- Durée du cycle

- Taux de refroidissement

Stratégies d'optimisation des coûts

Considérations relatives à l'outillage

Une conception efficace de l'outillage a une incidence sur les coûts globaux :

- Matrices multi-empreintes pour la production en grande série

- Des outils modulaires pour plus de flexibilité

- Ventilation et canaux de refroidissement appropriés

- Sélection des matériaux pour la longévité de l'outil

Efficacité de la production

Optimisation des paramètres de production :

- Minimiser le temps de cycle

- Réduction des taux de rebut

- Mise en œuvre d'un traitement automatisé

- Maintien des calendriers de maintenance préventive

Considérations environnementales

Pratiques de durabilité

La fonderie automobile moderne doit répondre aux préoccupations environnementales :

- Utilisation d'aluminium recyclé

- Mise en place de systèmes de refroidissement en circuit fermé

- Réduire la consommation d'énergie

- Réduire au minimum la production de déchets

Contrôle des émissions

Gérer l'impact sur l'environnement par le biais de :

- Systèmes de ventilation appropriés

- Équipement de dépoussiérage

- Récupération de la chaleur perdue

- Systèmes de traitement des eaux

Tendances futures

Technologies de fabrication avancées

Les technologies émergentes qui façonnent l'avenir :

- Simulation informatique pour l'optimisation des processus

- Systèmes de surveillance en temps réel

- L'intelligence artificielle au service du contrôle de la qualité

- Ajustement automatisé des processus

Innovations en matière de matériaux

Développements dans le domaine de la fonderie d'aluminium :

- Nouvelles compositions d'alliages

- Renforcement par nanoparticules

- Matériaux hybrides

- Modèles bio-inspirés

Comment le traitement thermique affecte-t-il les performances des pièces en aluminium moulé ?

Avez-vous déjà reçu des pièces en aluminium moulé qui ne répondaient pas à vos exigences en matière de résistance ? Ou peut-être avez-vous eu affaire à des composants qui se sont cassés prématurément alors qu'ils étaient conformes aux spécifications dimensionnelles ? Ces problèmes peuvent entraîner des retards importants dans les projets et des coûts inattendus.

Le traitement thermique est un processus crucial qui améliore les propriétés mécaniques des pièces en aluminium moulé en modifiant leur microstructure. Grâce à des cycles de chauffage et de refroidissement contrôlés, il permet d'améliorer considérablement la résistance, la dureté et la durabilité tout en réduisant les contraintes internes des composants.

Comprendre les principes fondamentaux du traitement thermique

Le traitement thermique de l'aluminium moulé implique plusieurs processus clés qui transforment les propriétés du matériau. Le processus commence par un contrôle minutieux de la température et de la durée afin d'obtenir des résultats optimaux. Au cours de ce processus, le durcissement par précipitation9 se produit au niveau microscopique, modifiant fondamentalement les caractéristiques du métal.

Types de traitement thermique pour l'aluminium moulé

Plusieurs méthodes de traitement thermique sont couramment utilisées pour les pièces en aluminium moulé :

Traitement thermique en solution

- Chauffer l'alliage jusqu'à ce qu'il soit proche du point de fusion

- Dissolution des éléments solubles dans une solution

- Crée une structure homogène

Trempe

- Processus de refroidissement rapide

- Prévient les précipitations indésirables

- Maintien d'une solution sursaturée

Vieillissement

- Vieillissement naturel à température ambiante

- Vieillissement artificiel à des températures élevées

- Contrôle des précipitations pour obtenir les propriétés souhaitées

Impact sur les propriétés mécaniques

Les effets du traitement thermique sur les pièces en aluminium moulé sont importants et mesurables :

| Propriété | Avant le traitement | Après le traitement | Amélioration |

|---|---|---|---|

| Résistance à la traction | 180-220 MPa | 250-320 MPa | Jusqu'à 45% |

| Limite d'élasticité | 90-120 MPa | 165-220 MPa | Jusqu'à 83% |

| Élongation | 2-3% | 5-8% | Jusqu'à 167% |

| Dureté | 70-80 HB | 95-115 HB | Jusqu'à 44% |

Optimisation des paramètres de traitement

Chez PTSMAKE, nous avons développé des méthodes de contrôle précises des paramètres de traitement thermique :

Contrôle de la température

- Des systèmes de contrôle précis

- Distribution uniforme de la chaleur

- Prévention de la surchauffe

Gestion du temps

- Durée de chauffage optimisée

- Taux de refroidissement contrôlés

- Des périodes de vieillissement précises

Facteurs environnementaux

- Contrôle de l'humidité

- Conditions atmosphériques

- Prévention de la contamination

Contrôle de la qualité et essais

Pour garantir des résultats constants, il faut procéder à des essais et à un suivi rigoureux :

Méthodes d'essai courantes

Essais mécaniques

- Essai de traction

- Essai de dureté

- Tests d'impact

Analyse structurelle

- Examen microscopique

- Analyse aux rayons X

- Mesures de densité

Applications et considérations de l'industrie

Les différentes industries requièrent des approches spécifiques en matière de traitement thermique :

Applications automobiles

- Composants du moteur

- Pièces de suspension

- Boîtiers de transmission

Exigences aérospatiales

- Composants structurels

- Surfaces de contrôle

- Pièces de train d'atterrissage

Dépannage des problèmes courants

Les défis communs et leurs solutions :

Distorsion

- Fixation correcte pendant le traitement

- Taux de refroidissement contrôlés

- Procédures de lutte contre le stress

Propriétés incohérentes

- Étalonnage régulier des équipements

- Procédures normalisées

- Documentation détaillée

Analyse coûts-avantages

Comprendre l'impact économique du traitement thermique :

| Facteur | Sans traitement | Avec traitement |

|---|---|---|

| Coût initial | Plus bas | Plus élevé |

| Coût du cycle de vie | Plus élevé | Plus bas |

| Performance | Standard | Améliorée |

| Réclamations au titre de la garantie | Plus fréquents | Réduit |

Meilleures pratiques pour des résultats optimaux

Pour obtenir les meilleurs résultats dans le traitement thermique des pièces en aluminium moulé :

Considérations relatives à la conception

- Epaisseur de paroi uniforme

- Des angles de dépouille corrects

- Réduction de la concentration de stress

Contrôles de processus

- Contrôle de la température

- Gestion du temps

- Vérification de la qualité

Documentation

- Paramètres du processus

- Résultats des tests

- Enregistrements de traçabilité

Impact environnemental et durabilité

Les procédés modernes de traitement thermique se concentrent sur :

Efficacité énergétique

- Cycles de chauffage optimisés

- Systèmes de récupération de chaleur

- Sélection d'équipements modernes

Réduction des déchets

- Optimisation des processus

- Recyclage des matériaux

- Contrôle des émissions

Quelles certifications les fournisseurs doivent-ils avoir pour les pièces moulées en aluminium de qualité aérospatiale ?

Avez-vous déjà été confronté au défi de sélectionner le bon fournisseur pour des projets de moulage d'aluminium pour l'aérospatiale ? Les enjeux sont incroyablement élevés - un seul petit oubli dans les exigences de certification peut entraîner des défaillances catastrophiques dans les composants aéronautiques, risquant ainsi de mettre en danger des vies humaines et de causer des millions de dommages.

Pour les fournisseurs de pièces moulées en aluminium de qualité aérospatiale, les certifications essentielles comprennent AS9100D, NADCAP pour les processus spéciaux, ISO 9001:2015 et les approbations spécifiques des équipementiers. Ces certifications garantissent des systèmes de gestion de la qualité, des contrôles de processus et la conformité aux normes rigoureuses de l'industrie aérospatiale.

Comprendre la certification AS9100D

La norme AS9100D représente l'étalon-or des systèmes de gestion de la qualité dans l'aérospatiale. Chez PTSMAKE, nous avons mis en place cette certification afin de garantir que nos produits et services sont conformes à la norme AS9100D. les procédés métallurgiques10 répondre aux normes les plus élevées de l'industrie. Cette certification comprend

Principales exigences de la norme AS9100D

- Protocoles de gestion des risques

- Gestion de la configuration

- Considérations relatives à la sécurité des produits

- Prévention de la contrefaçon

- Contrôle de la chaîne d'approvisionnement

Avantages pour les fabricants de produits aérospatiaux

- Amélioration de la cohérence de la qualité

- Amélioration des systèmes de documentation

- Une meilleure traçabilité

- Réduction des risques opérationnels

- Confiance accrue des clients

Exigences d'accréditation de la NADCAP

La certification NADCAP (National Aerospace and Defense Contractors Accreditation Program) est essentielle pour les processus spéciaux dans la fabrication aérospatiale. Il s'agit notamment de

| Catégorie de processus | Exigences spécifiques | Méthode de validation |

|---|---|---|

| Traitement thermique | Uniformité de la température | Essais pyrométriques |

| Traitement chimique | Contrôle des processus | Analyse chimique |

| Essais non destructifs | Étalonnage de l'équipement | Validation des performances |

| Essais de matériaux | Propriétés mécaniques | Certification de laboratoire |

Fondation ISO 9001:2015

Bien que la norme AS9100D s'appuie sur la norme ISO 9001:2015, le fait d'avoir obtenu cette certification de base démontre que

Principes de gestion de la qualité

- L'orientation client

- Engagement des dirigeants

- Approche par processus

- Prise de décision fondée sur des données probantes

Exigences en matière de documentation

- Manuel de qualité

- Procédures de traitement

- Instructions de travail

- Registres de qualité

Approbations spécifiques aux OEM

Les différents fabricants de l'industrie aérospatiale ont des exigences uniques :

Exigences de Boeing

- D1-4426 Approbation

- Certification des processus spéciaux

- Spécifications relatives à la manutention des matériaux

- Exigences du système de qualité

Normes Airbus

- Spécifications de l'AIMS

- Qualification des processus

- Certification des matériaux

- Exigences en matière d'essais

Certifications environnementales et de sécurité

ISO 14001:2015

La certification de la gestion de l'environnement garantit :

- Réduction des déchets

- Optimisation des ressources

- Respect de l'environnement

- Pratiques durables

OHSAS 18001/ISO 45001

La certification de la gestion de la sécurité couvre :

- Protocoles de sécurité pour les travailleurs

- Évaluation des risques

- Préparation aux situations d'urgence

- Surveillance de la santé

Certifications spécifiques aux matériaux

Pour le moulage en aluminium, les certifications spécifiques sont les suivantes

Vérification de la composition chimique

- Analyse spectrographique

- Essais sur les lots de chaleur

- Traçabilité des matériaux

- Documentation sur la composition

Essais de propriétés mécaniques

- Résistance à la traction

- Limite d'élasticité

- Élongation

- Essai de dureté

Certifications du contrôle de la qualité

Les fournisseurs doivent maintenir :

| Type de certification | Domaine d'intervention | Période de renouvellement |

|---|---|---|

| Tests PMI | Vérification des matériaux | Annuel |

| CND niveau III | Qualification pour l'inspection | 3 ans |

| CQI-9 | Évaluation du traitement thermique | Annuel |

| CQI-11 | Évaluation du système de placage | Annuel |

Certifications en sécurité numérique

La fabrication aérospatiale moderne nécessite :

Normes de cybersécurité

- Conformité à la norme ISO 27001

- Adoption du cadre NIST

- Protocoles de protection des données

- Systèmes de contrôle d'accès

Contrôle numérique des processus

- Intégration de l'industrie 4.0

- Capacités de jumelage numérique

- Contrôle en temps réel

- Certification en analyse de données

Exigences en matière d'amélioration continue

Le maintien de la certification implique :

- Audits réguliers

- Surveillance des processus

- Mesures de performance

- Actions correctives

- Mesures préventives

Cliquez pour en savoir plus sur les modes de solidification des métaux et sur la façon dont ils affectent la qualité de vos pièces. ↩

Cliquez pour en savoir plus sur la formation de cristaux pendant la solidification du métal et son impact sur la qualité du moulage. ↩

Cliquez ici pour en savoir plus sur l'impact de la liberté géométrique sur la conception de vos pièces et les coûts de fabrication. ↩

Cliquez pour en savoir plus sur les procédés d'anodisation et sur la façon dont ils peuvent améliorer vos composants en aluminium. ↩

Cliquez pour en savoir plus sur le calcul des taux de retrait pour une précision dimensionnelle optimale dans le moulage de l'aluminium. ↩

Cliquez pour en savoir plus sur le contrôle de l'humidité dans le stockage des pièces en aluminium. ↩

Cliquez pour découvrir les techniques avancées de traitement des métaux qui permettent de réduire considérablement les coûts de production. ↩

Cliquez pour en savoir plus sur le rôle essentiel de l'espacement des dendrites dans la résistance et la durabilité des pièces moulées. ↩

Cliquez ici pour en savoir plus sur la science qui sous-tend le durcissement par précipitation et ses avantages. ↩

Cliquez pour apprendre les techniques métallurgiques avancées pour le moulage d'aluminium de qualité aérospatiale. ↩