Lorsqu'ils investissent dans des pièces métalliques, de nombreux fabricants se heurtent à la question du choix des matériaux. J'ai été témoin d'innombrables projets déraillés par le choix d'un mauvais matériau, entraînant des réparations coûteuses, des produits défectueux et des clients déçus.

L'aluminium moulé offre une bonne qualité pour de nombreuses applications, combinant des propriétés de légèreté avec une solidité et une résistance à la corrosion décentes. Bien qu'il n'atteigne pas la résistance de l'acier, son excellente coulabilité, sa rentabilité et sa polyvalence en font un choix fiable pour divers besoins de fabrication.

Je comprends que vous vous posiez des questions sur les applications spécifiques et les limites de la fonte d'aluminium. Permettez-moi de vous faire part de mon expérience des différentes qualités de fonte d'aluminium et de leurs performances dans des applications réelles. J'ai aidé de nombreux clients à prendre des décisions éclairées quant à l'utilisation de la fonte d'aluminium dans leurs projets, et je peux vous guider à travers ses principaux avantages et ses inconvénients potentiels.

Quelle est la différence entre l'aluminium et la fonte d'aluminium ?

Vous est-il déjà arrivé de vous retrouver dans une quincaillerie, perplexe quant aux matériaux d'aluminium à utiliser pour votre projet ? La confusion entre l'aluminium et la fonte d'aluminium est plus fréquente que vous ne le pensez, en particulier lorsque des considérations de durabilité et de coût entrent en jeu. Cette décision peut être déterminante pour la réussite de votre projet.

La principale différence entre l'aluminium et la fonte d'aluminium réside dans leur processus de fabrication. Alors que l'aluminium est forgé ou formé à partir d'un métal solide, la fonte d'aluminium est créée en versant de l'aluminium en fusion dans des moules afin d'obtenir des formes spécifiques. Cette différence fondamentale a une incidence sur leur résistance, leurs applications et leur coût.

Comprendre le processus de fabrication

Production d'aluminium pur

L'aluminium pur commence son voyage à partir du minerai de bauxite en passant par le processus de fabrication. Processus de Hall-Héroult1. Chez PTSMAKE, nous travaillons généralement avec différentes qualités d'aluminium qui ont déjà été raffinées et traitées. L'aluminium brut subit plusieurs étapes de traitement avant d'atteindre sa forme finale :

- Exploitation minière et extraction

- Raffinage

- Électrolyse

- Formation de lingots ou de billettes

Formation de l'aluminium moulé

La fabrication de l'aluminium moulé consiste à faire fondre des alliages d'aluminium et à les couler dans des moules. Mon expérience à PTSMAKE m'a permis d'observer trois méthodes principales de moulage :

- Moulage sous pression

- Moulage au sable

- Moulage en moule permanent

Comparaison des propriétés des matériaux

Le tableau suivant illustre les principales différences entre l'aluminium et la fonte d'aluminium :

| Propriété | Aluminium pur | Aluminium moulé |

|---|---|---|

| La force | Résistance à la traction plus élevée | Résistance à la traction plus faible |

| Poids | Légèrement plus lourd | Légèrement plus léger |

| Résistance à la corrosion | Excellent | Bon à excellent |

| Coût | Généralement plus élevé | Généralement plus économique |

| Finition de la surface | Lisse, cohérent | Peut présenter des marques de moulage |

Applications et utilisations

Applications de l'aluminium pur

- Composants aérospatiaux

- Boîtiers électroniques

- Emballage alimentaire

- Matériaux de construction

- Matériel de transport

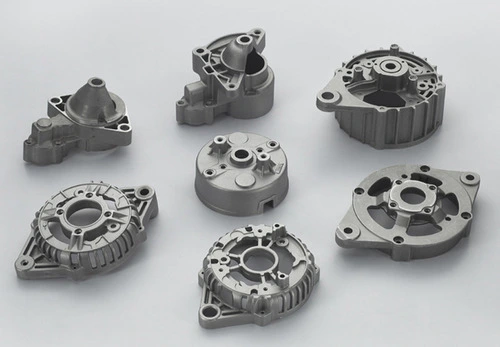

Applications en aluminium moulé

- Blocs moteurs

- Boîtiers de transmission

- Composants architecturaux

- Mobilier

- Objets décoratifs

Considérations sur les coûts

La différence de coût entre l'aluminium et la fonte d'aluminium peut être importante. Plusieurs facteurs influencent le prix final :

Volume de production

- Petites quantités : L'aluminium pur est généralement plus rentable

- Grandes quantités : La fonte d'aluminium est généralement plus économique

Exigences en matière de traitement

L'aluminium pur nécessite souvent :

- Opérations d'usinage multiples

- Plus de déchets matériels

- Coûts de main-d'œuvre plus élevés

Les avantages de la fonte d'aluminium sont les suivants

- Production d'une forme proche du filet

- Réduction de l'usinage

- Réduction des déchets de matériaux

Durabilité et entretien

En ce qui concerne la durabilité, les deux matériaux ont leurs points forts :

Aluminium pur

- Meilleure résistance à la fatigue

- Meilleure résistance aux chocs

- Propriétés des matériaux plus cohérentes

- Résistance mécanique supérieure

Aluminium moulé

- Bonne résistance à l'usure

- Excellente conductivité thermique

- Meilleur amortissement des vibrations

- Possibilité de formes complexes

Impact sur l'environnement

Les deux matériaux présentent des avantages en termes de durabilité :

Recyclabilité

- Les deux sont recyclables 100%

- Perte de qualité minimale lors du recyclage

- Consommation d'énergie réduite par rapport à la production initiale

Efficacité énergétique

- La fonte d'aluminium nécessite moins d'énergie pour les formes complexes

- Le traitement de l'aluminium pur peut nécessiter plus d'énergie pour la fabrication

Critères de sélection

Pour vous aider à choisir entre l'aluminium et la fonte d'aluminium, tenez compte des facteurs suivants :

Exigences en matière de candidature

- Besoins en matière de portance

- Exposition environnementale

- Conditions de température

- Exigences esthétiques

Volumes de production

- Quantités de prototypes

- Taille de la production

- Besoins futurs de mise à l'échelle

Contraintes budgétaires

- Coûts d'outillage initiaux

- Coûts par unité

- Coûts de maintenance à long terme

Chez PTSMAKE, nous guidons nos clients tout au long de ce processus de sélection en analysant leurs besoins spécifiques et en leur recommandant le matériau et la méthode de fabrication les plus appropriés. Notre expertise dans les processus d'usinage CNC et de moulage nous permet de fournir des solutions complètes qui optimisent les coûts, les performances et l'efficacité de la production.

Quels sont les avantages et les inconvénients de la fonte d'aluminium ?

Vous est-il déjà arrivé d'être tiraillé entre différents matériaux de fabrication pour votre projet ? Le choix entre la fonte d'aluminium et d'autres métaux peut s'avérer particulièrement difficile, surtout si l'on tient compte de facteurs tels que le coût, la durabilité et les performances.

La fonte d'aluminium offre un excellent rapport poids/résistance à la corrosion tout en étant rentable. Toutefois, elle peut présenter des limites dans les applications à haute température et peut être sujette à des problèmes de porosité. Le choix dépend des exigences spécifiques du projet et des conditions d'exploitation.

Comprendre les propriétés de l'aluminium moulé

La fonte d'aluminium est devenue de plus en plus populaire dans diverses industries en raison de sa combinaison unique de propriétés. Le matériau subit une processus de solidification2 au cours de la coulée, ce qui influe considérablement sur ses caractéristiques finales. Chez PTSMAKE, nous avons utilisé avec succès l'aluminium moulé dans de nombreux projets, en particulier dans les composants automobiles et aérospatiaux.

Propriétés physiques

- Densité : 2,7 g/cm³

- Point de fusion : 660°C (1220°F)

- Conductivité thermique : élevée

- Conductivité électrique : Excellente

Principaux avantages de la fonte d'aluminium

1. Réduction du poids

Les pièces en aluminium moulé pèsent généralement un tiers de moins que les pièces comparables en acier. Cet avantage de poids le rend particulièrement précieux dans :

- Applications automobiles

- Composants aérospatiaux

- Équipements portables

- Machines à haut rendement énergétique

2. Le rapport coût-efficacité

Les avantages économiques de la fonte d'aluminium sont les suivants

| Facteur de coût | Bénéfice |

|---|---|

| Coût des matériaux | Inférieur à celui de nombreux métaux |

| Coût de la transformation | Réduction des besoins en énergie |

| Coût de la maintenance | Minime en raison de la résistance à la corrosion |

| Valeur du recyclage | Valeur élevée de la ferraille |

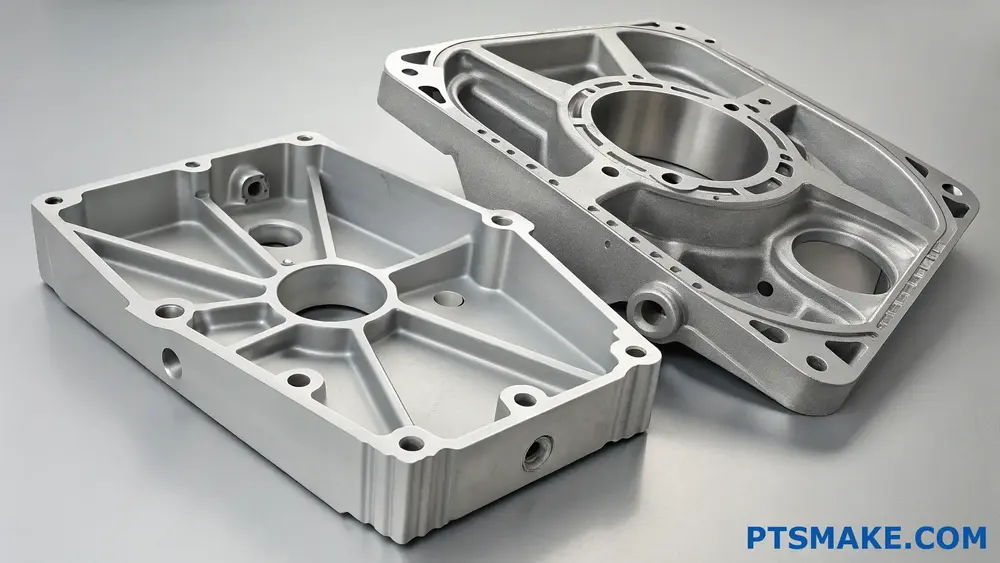

3. Polyvalence de la conception

La fonte d'aluminium offre une souplesse de conception exceptionnelle, permettant de :

- Géométries complexes

- Parois minces

- Caractéristiques intégrées

- Finitions de surface lisses

Inconvénients notables

1. Limites mécaniques

Bien que solide pour son poids, la fonte d'aluminium présente certaines contraintes mécaniques :

- Résistance absolue inférieure à celle de l'acier

- Réduction des performances à haute température

- Risque de problèmes de porosité

- Résistance limitée à la fatigue

2. Défis en matière de production

Les considérations relatives à la fabrication sont les suivantes :

| Défi | Impact |

|---|---|

| Rétrécissement | Nécessite une conception minutieuse du moule |

| Porosité du gaz | Peut affecter l'intégrité des pièces |

| Finition de la surface | Peut nécessiter des opérations secondaires |

| Usure des outils | Plus élevé que certains matériaux |

3. Facteurs environnementaux

Considérations environnementales lors du travail avec de l'aluminium moulé :

- Production initiale à forte intensité énergétique

- Potentiel d'oxydation

- Exigences en matière de traitement de surface

- Complexité du processus de recyclage

Applications spécifiques à l'industrie

Industrie automobile

La fonte d'aluminium excelle dans :

- Blocs moteurs

- Boîtiers de transmission

- Composants de la roue

- Éléments structurels

Applications aérospatiales

Les utilisations les plus courantes sont les suivantes

- Accessoires d'aéronefs

- Composants intérieurs

- Éléments non structurels

- Boîtiers d'équipement

Meilleures pratiques pour la sélection de l'aluminium moulé

Pour maximiser les avantages de la fonte d'aluminium :

- Procéder à une analyse approfondie des matériaux

- Tenir compte des conditions d'exploitation

- Évaluer les exigences en matière de conception

- Évaluer les implications financières

- Examiner les besoins en matière de maintenance

Considérations relatives au contrôle de la qualité

Chez PTSMAKE, nous mettons l'accent sur ces mesures de contrôle de la qualité :

- Essais complets des matériaux

- Techniques d'inspection avancées

- Contrôles stricts des processus

- Audits de qualité réguliers

Tendances futures

L'industrie de la fonte d'aluminium évolue avec :

- Développement d'alliages avancés

- Amélioration des techniques de moulage

- Traitements de surface améliorés

- Approches innovantes en matière de conception

L'avenir de la fonte d'aluminium est prometteur, grâce aux recherches en cours :

- Nouvelles compositions d'alliages

- Méthodes de traitement avancées

- Amélioration des traitements de surface

- Capacités de conception améliorées

Quelle est la durabilité de l'aluminium moulé dans les applications industrielles ?

Vous êtes-vous déjà demandé si vos composants en aluminium moulé pouvaient résister aux conditions exigeantes de votre application industrielle ? L'exposition constante à des environnements difficiles, à des charges lourdes et à des fluctuations de température peut amener un ingénieur à remettre en question son choix de matériau.

La fonte d'aluminium offre une durabilité remarquable dans les applications industrielles, avec une durée de vie typique de 15 à 20 ans avec un entretien approprié. Son excellente résistance à la corrosion, son rapport poids/résistance élevé et sa capacité à supporter des températures allant jusqu'à 400°F en font un matériau idéal pour une utilisation industrielle à long terme.

Comprendre les propriétés du noyau de l'aluminium moulé

La durabilité de la fonte d'aluminium repose sur plusieurs caractéristiques clés qui la rendent particulièrement adaptée aux applications industrielles. Le matériau subit durcissement par précipitation3 pendant le processus de coulée, ce qui améliore considérablement sa solidité et sa résistance à l'usure.

Propriétés mécaniques

La fonte d'aluminium présente des propriétés mécaniques impressionnantes qui contribuent à sa longévité :

| Propriété | Gamme typique | Impact industriel |

|---|---|---|

| Résistance à la traction | 27 000-45 000 PSI | Excellente capacité de charge |

| Limite d'élasticité | 11 000-35 000 PSI | Résiste à la déformation permanente |

| Élongation | 2-8% | Bonne ductilité pour la répartition des contraintes |

| Dureté | 75-150 Brinell | Résistance à l'usure dans les environnements exigeants |

Facteurs de résistance environnementale

La durabilité de la fonte d'aluminium dans les environnements industriels est largement attribuée à sa résistance naturelle à divers facteurs environnementaux. Chez PTSMAKE, nous avons mis en œuvre avec succès des solutions en aluminium moulé dans de nombreux environnements difficiles.

Résistance à la corrosion

La fonte d'aluminium forme une couche d'oxyde protectrice qui empêche toute oxydation ultérieure, ce qui la rend très résistante :

- Corrosion atmosphérique

- Exposition chimique

- Milieux marins

- Polluants industriels

Performance en matière de température

Le matériau conserve son intégrité structurelle dans une large gamme de températures :

- Applications à basse température jusqu'à -320°F

- Stabilité à haute température jusqu'à 400°F

- Excellente conductivité thermique

- Faible dilatation thermique

Applications spécifiques à l'industrie et durabilité

Différents secteurs industriels tirent parti de la durabilité de l'aluminium moulé de diverses manières :

Industrie automobile

- Composants du moteur

- Boîtiers de transmission

- Composants structurels

- Composants de la roue

Applications aérospatiales

- Accessoires d'aéronefs

- Composants intérieurs

- Éléments non structurels

- Équipement de soutien au sol

Équipement de fabrication

- Protections des machines

- Boîtiers d'outils

- Panneaux de contrôle

- Cadres structurels

Facteurs affectant la longévité

Plusieurs facteurs clés influencent la durabilité des composants en aluminium moulé :

Considérations relatives à la conception

- Epaisseur de paroi adéquate

- Angles de dépouille appropriés

- Placement stratégique des nervures et des goussets

- Transitions fluides entre les sections

Facteurs environnementaux

- Exposition aux produits chimiques

- Cycle de température

- Rayonnement UV

- Contrainte mécanique

Exigences en matière de maintenance

Pour maximiser la durabilité des composants en aluminium moulé :

Inspection régulière

- Examen visuel des défauts de surface

- Vérification des points de tension

- Surveillance de la corrosion

- Évaluation des schémas d'usure

Mesures préventives

- Nettoyage régulier

- Lubrification appropriée, le cas échéant

- Protection contre les produits chimiques agressifs

- Traiter rapidement les problèmes mineurs

Analyse coûts-avantages

Si l'on considère la durabilité de la fonte d'aluminium :

| Facteur | Bénéfice | Impact à long terme |

|---|---|---|

| Coût initial | Plus élevé que certaines alternatives | Réduction du coût total de possession |

| Maintenance | Exigences minimales | Réduction des dépenses de fonctionnement |

| Remplacement | Moins fréquents | Diminution des investissements à long terme |

| Performance | Cohérent dans le temps | Fiabilité accrue |

Conseils pour l'optimisation des performances

D'après notre expérience chez PTSMAKE, ces pratiques améliorent la durabilité de la fonte d'aluminium :

- Spécifier le choix de l'alliage approprié à l'application

- Mettre en œuvre des traitements de surface appropriés

- Veiller à ce que les procédures d'installation soient correctes

- Maintenir des calendriers d'inspection réguliers

- Utiliser des méthodes et des matériaux de nettoyage appropriés

Tendances et développements futurs

La durabilité de la fonte d'aluminium ne cesse de s'améliorer :

- Développement d'alliages avancés

- Amélioration des techniques de moulage

- Amélioration des traitements de surface

- De meilleurs outils d'optimisation de la conception

- Des méthodes de contrôle de la qualité plus efficaces

Ces développements continus font de la fonte d'aluminium une option de plus en plus attrayante pour les applications industrielles exigeantes, offrant des performances et une longévité accrues tout en conservant ses avantages principaux de construction légère et d'excellente résistance à la corrosion.

L'aluminium moulé se fissure-t-il facilement ?

Avez-vous déjà découvert des fissures capillaires dans vos pièces moulées en aluminium alors que vous pensiez que tout était parfait ? Il est frustrant de voir ces défauts apparaître de manière inattendue, ce qui risque de compromettre l'intégrité de l'ensemble de votre projet et de vous obliger à revenir à la case départ.

La fonte d'aluminium ne se fissure pas facilement lorsqu'elle est correctement fabriquée et manipulée. Bien qu'il puisse se fissurer dans des conditions spécifiques telles que le stress thermique, un refroidissement incorrect ou une charge excessive, ces problèmes peuvent être évités grâce à des processus de moulage corrects et à une manipulation adéquate des matériaux.

Comprendre la formation des fissures dans l'aluminium moulé

La susceptibilité de l'aluminium moulé à la fissuration dépend de plusieurs facteurs critiques. La formation de fissures est souvent liée à la structure métallurgique4 pendant le processus de coulée. En tant qu'expert en moulage d'aluminium, j'ai identifié les aspects clés suivants qui influencent la formation de fissures :

Facteurs de stress thermique

- Changements rapides de température

- Des vitesses de refroidissement inégales

- Accumulation de stress interne

- Procédés de traitement thermique

Composition des matériaux Impact

Les différents alliages d'aluminium présentent des propriétés de résistance à la fissuration variables. Voici un aperçu des alliages de fonderie les plus courants et de leur résistance aux fissures :

| Série alliage | Résistance aux fissures | Applications courantes |

|---|---|---|

| A356 | Excellent | Pièces détachées automobiles |

| A380 | Très bon | Boîtiers électroniques |

| 319 | Bon | Composants du moteur |

| 713 | Modéré | Pièces d'avion |

Stratégies de prévention et bonnes pratiques

Chez PTSMAKE, nous mettons en œuvre plusieurs méthodes éprouvées pour minimiser les risques de fissuration dans les composants en aluminium moulé :

Considérations relatives à la conception

- Epaisseur de paroi uniforme

- Des angles de dépouille corrects

- Placement stratégique des côtes

- Transitions fluides entre les sections

Mesures de contrôle des processus

Le processus de moulage lui-même nécessite une attention particulière pour éviter la formation de fissures :

Gestion de la température

- Taux de refroidissement contrôlés

- Préchauffage adéquat

- Contrôle du refroidissement après la coulée

Conception des moules

- Ventilation adéquate

- Système de portillon approprié

- Disposition optimisée des coureurs

Procédures de contrôle de la qualité

La mise en œuvre de mesures robustes de contrôle de la qualité permet de garantir l'absence de fissures dans les pièces coulées :

- Inspection visuelle

- Essai de ressuage

- Analyse aux rayons X

- Contrôle par ultrasons

Facteurs affectant la résistance aux fissures

Plusieurs éléments influencent la résistance à la fissuration de l'aluminium moulé :

Conditions environnementales

- Température de fonctionnement

- Exposition à des substances corrosives

- Niveaux d'humidité

- Contrainte mécanique

Exigences en matière de services

- Conditions de charge

- Fréquence de cyclisme

- Besoins en matière de résistance aux chocs

- Considérations sur la fatigue

Solutions spécifiques à l'industrie

Les différentes industries nécessitent des approches variées pour prévenir les fissures dans le moulage de l'aluminium :

Industrie automobile

- Contrôle renforcé du refroidissement

- Sélection d'alliages spécialisés

- Traitement thermique de détente

- Contrôles de qualité réguliers

Applications aérospatiales

- Matériaux de première qualité

- Protocoles d'essai avancés

- Des normes de qualité strictes

- Traitement thermique spécialisé

Électronique grand public

- Techniques de coulée à paroi mince

- Contrôle précis de la température

- Stratégies de refroidissement optimisées

- Suivi régulier des processus

Entretien et prévention à long terme

Pour maintenir l'intégrité des composants en aluminium moulé :

Calendrier des inspections régulières

- Contrôles visuels

- Essais non destructifs

- Contrôle des performances

- Évaluation des points de contrainte

Contrôle de l'environnement

- Régulation de la température

- Gestion de l'humidité

- Prévention de la corrosion

- Conditions de stockage appropriées

Dépannage des problèmes courants

Lorsque des fissures apparaissent, une analyse systématique permet de prévenir les problèmes futurs :

Analyse des causes profondes

- Évaluation du processus

- Essais de matériaux

- Examen de la conception

- Évaluation environnementale

Actions correctives

- Ajustements du processus

- Modifications de la conception

- Changements importants

- Mise à jour du contrôle de la qualité

Développements futurs

Le domaine du moulage de l'aluminium continue d'évoluer avec les nouvelles technologies :

Outils de simulation avancés

- Analyse des flux

- Modélisation de la solidification

- Prévision du stress

- Logiciel d'optimisation

Matériaux innovants

- Développement de nouveaux alliages

- Propriétés améliorées

- Amélioration de l'aptitude au traitement

- Meilleure résistance aux fissures

Quels sont les facteurs qui influencent la durée de vie des composants en aluminium moulé ?

Avez-vous déjà investi dans des composants en aluminium moulé pour vous apercevoir qu'ils tombaient en panne prématurément ? Il est frustrant de constater que ces pièces censées être durables se détériorent plus rapidement que prévu, surtout lorsqu'elles sont essentielles à l'efficacité de votre chaîne de production et à vos résultats.

La durée de vie des composants en aluminium moulé est influencée par de multiples facteurs, notamment les conditions environnementales, les contraintes, la qualité du matériau, le processus de moulage, le traitement de surface et les pratiques d'entretien. Il est essentiel de comprendre ces facteurs pour maximiser la longévité et les performances des composants.

Impact de l'environnement sur la durabilité des composants

Fluctuations de température

Les changements de température peuvent affecter de manière significative les pièces en aluminium moulé par fatigue thermique5. Chez PTSMAKE, nous avons mis en place des procédures de test spécialisées afin de nous assurer que nos composants peuvent résister à différentes plages de température. La clé est de comprendre comment les différents alliages d'aluminium réagissent aux contraintes thermiques :

| Plage de température | Impact sur les composants | Série d'alliages recommandée |

|---|---|---|

| De -40°C à 0°C | Augmentation de la fragilité | 356, A356 |

| 0°C à 150°C | Performances optimales | 319, 380 |

| 150°C à 200°C | Réduction de la force | 242, 535 |

Exposition aux produits chimiques

Les différents environnements exposent la fonte d'aluminium à divers produits chimiques qui peuvent accélérer la corrosion :

- Atmosphères industrielles à haute teneur en soufre

- Zones côtières exposées aux embruns salés

- Zones à forte humidité

- Sites avec présence de pluies acides

Facteurs de contrainte mécanique

Répartition de la charge

La manière dont les contraintes sont réparties sur un composant a un impact significatif sur sa durée de vie. Les éléments à prendre en compte lors de la conception sont les suivants :

- Répartition uniforme de la charge

- Minimisation de la concentration de contraintes

- Epaisseur de paroi appropriée

- Placement stratégique de renforts

Effets des vibrations

Des vibrations continues peuvent entraîner :

- Fatigue structurelle

- Desserrage des composants

- Usure de surface

- Accumulation de stress interne

Considérations relatives à la qualité de la fabrication

Sélection des matériaux

Le choix de l'alliage d'aluminium a une incidence directe sur la durabilité des composants :

| Type d'alliage | Avantages principaux | Applications typiques |

|---|---|---|

| A356 | Haute résistance | Parties structurelles |

| 319 | Bonne usinabilité | Composants du moteur |

| 380 | Étanchéité à la pression | Logements complexes |

Contrôle du processus de coulée

Le contrôle de la qualité lors de la coulée est essentiel pour assurer la durabilité à long terme :

- Gestion adéquate de la température des moules

- Taux de refroidissement contrôlés

- Porosité réduite

- Formation optimale de la structure du grain

Traitement et protection des surfaces

Revêtements protecteurs

Différents traitements de surface peuvent améliorer la longévité des composants :

- Anodisation pour une meilleure résistance à l'usure

- Revêtement en poudre pour la protection chimique

- Conversion au chromate pour une meilleure résistance à la corrosion

- Revêtement transparent pour la préservation de l'esthétique

Finition de surface

La qualité de la finition de la surface a une incidence :

- Résistance à l'usure

- Sensibilité à la corrosion

- Résistance à la fatigue

- Aspect général

Pratiques d'entretien et d'utilisation

Inspection régulière

La mise en œuvre de protocoles d'inspection de routine permet d'identifier

- Premiers signes d'usure

- Développement de la corrosion

- Changements structurels

- Dégradation des performances

Nettoyage adéquat

Le maintien de la propreté des surfaces est essentiel pour leur longévité :

- Éliminer rapidement les substances corrosives

- Utiliser des produits de nettoyage appropriés

- Éviter les méthodes de nettoyage abrasives

- Assurer un séchage complet après le nettoyage

Conditions de fonctionnement

Respecter les paramètres de fonctionnement spécifiés :

- Restez dans les limites de charge prévues

- Maintenir des températures de fonctionnement appropriées

- Respecter les calendriers de lubrification

- Éviter les charges d'impact excessives

Chez PTSMAKE, nous avons mis au point des procédures de test complètes pour évaluer ces facteurs au cours de la production. Nos processus de contrôle de la qualité garantissent que chaque composant en aluminium moulé respecte ou dépasse les normes industrielles en matière de durabilité et de performance. Nous travaillons en étroite collaboration avec nos clients afin de comprendre les exigences spécifiques de leurs applications et de recommander les combinaisons d'alliages et de traitements les plus appropriées.

La clé pour maximiser la durée de vie des composants en aluminium moulé réside dans la prise en compte de ces facteurs au cours des phases de conception, de fabrication et d'entretien. En prenant soigneusement en compte les conditions environnementales, en sélectionnant correctement les matériaux et en adoptant des pratiques d'entretien appropriées, les entreprises peuvent prolonger de manière significative la durée de vie de leurs composants en aluminium moulé tout en maintenant des niveaux de performance optimaux.

La fonte d'aluminium est-elle meilleure que l'aluminium ordinaire ?

Vous est-il déjà arrivé de vous retrouver devant deux pièces d'aluminium et de vous demander quelle méthode de fabrication choisir ? Le choix entre l'aluminium moulé et l'aluminium ordinaire (corroyé) n'est pas seulement une question de coût - il s'agit de s'assurer que votre produit fonctionne exactement comme prévu, et pourtant de nombreux ingénieurs restent bloqués à ce carrefour.

La fonte d'aluminium et l'aluminium ordinaire présentent chacun des avantages distincts. La fonte d'aluminium excelle dans les géométries complexes et est souvent plus rentable pour les grandes séries, tandis que l'aluminium ordinaire (corroyé) offre généralement une résistance supérieure et une meilleure finition de surface pour les formes plus simples.

Comprendre les différences fondamentales

L'aluminium coulé et l'aluminium corroyé diffèrent principalement par leurs processus de fabrication et les microstructures qui en résultent. L'aluminium coulé est fondu et coulé dans des moules, tandis que l'aluminium corroyé est travaillé mécaniquement par des procédés tels que le laminage, le forgeage ou l'extrusion. L'aluminium structure des dendrites6 L'aluminium formé lors de la coulée présente des propriétés uniques qui le distinguent de l'aluminium corroyé.

Comparaison des propriétés des matériaux

Les propriétés des matériaux varient considérablement entre l'aluminium moulé et l'aluminium corroyé :

| Propriété | Aluminium moulé | Aluminium ordinaire (corroyé) |

|---|---|---|

| Résistance à la traction | Inférieure (15-30 ksi) | Supérieure (30-70 ksi) |

| Ductilité | Plus bas | Plus élevé |

| Porosité | Plus élevé | Plus bas |

| Complexité des formes | Excellent | Limitée |

| Rapport coût-efficacité | Meilleur pour les pièces complexes | Meilleur pour les formes simples |

Avantages de la fonte d'aluminium

Capacité de géométrie complexe

La fonte d'aluminium se distingue lorsqu'il s'agit de créer des formes complexes. Chez PTSMAKE, nous produisons régulièrement des composants complexes qu'il serait impossible ou trop coûteux d'usiner à partir d'aluminium corroyé. Le processus de moulage permet de créer des passages internes, des épaisseurs de paroi variables et des formes organiques qui répondent à des exigences fonctionnelles spécifiques.

Rapport coût-efficacité dans le cas d'un volume élevé

Pour les grandes séries, le moulage offre généralement des avantages significatifs en termes de coûts :

- Réduction des déchets de matériaux

- Réduction des besoins d'usinage

- Cycles de production plus rapides

- Réduction des coûts de main-d'œuvre par unité

Avantages de l'aluminium ordinaire (corroyé)

Propriétés mécaniques supérieures

L'aluminium forgé présente généralement les caractéristiques suivantes

- Rapport résistance/poids plus élevé

- Meilleure résistance à la fatigue

- Des performances plus prévisibles en cas de stress

- Meilleure résistance aux chocs

Excellent état de surface

Le processus de travail mécanique de l'aluminium corroyé permet d'obtenir :

- Finition de surface plus lisse

- Meilleure précision dimensionnelle

- Réduction du besoin d'opérations secondaires

- Une meilleure qualité esthétique

Faire le bon choix

Considérations spécifiques à l'application

Le choix entre l'aluminium moulé et l'aluminium ordinaire doit se faire en fonction des critères suivants :

Volume de production

- Faible volume : Pensez à l'aluminium forgé

- Grand volume : La fonte d'aluminium est souvent plus économique

Complexité de la conception

- Formes simples : Aluminium forgé

- Géométries complexes : Aluminium moulé

Exigences de performance

- Besoin d'une grande résistance : Aluminium forgé

- Une résistance modérée est acceptable : Aluminium moulé

Contraintes de coût

- Budget initial d'outillage

- Objectifs de coût par unité

- Exigences en matière de traitement secondaire

Applications spécifiques à l'industrie

Les différents secteurs d'activité privilégient des formes différentes :

Industrie automobile

- Aluminium moulé : Blocs moteurs, boîtiers de transmission

- Aluminium forgé : panneaux de carrosserie, composants structurels

Secteur aérospatial

- Aluminium moulé : Conception de supports complexes, boîtiers de pompes

- Aluminium forgé : éléments de structure, composants d'ailes

Électronique grand public

- Aluminium moulé : Boîtiers d'appareils, dissipateurs de chaleur

- Aluminium forgé : Boîtiers simples, cadres

Considérations relatives au contrôle de la qualité

Lorsque l'on travaille avec de la fonte d'aluminium, il faut prêter une attention particulière :

- Niveaux de porosité

- Variations de l'épaisseur des parois

- Défauts internes

- Exigences en matière de finition de surface

L'aluminium régulier nécessite une attention particulière :

- Direction du grain

- Effets d'écrouissage

- Cohérence du traitement de surface

Facteurs d'analyse des coûts

Plusieurs éléments influencent le coût total :

| Facteur de coût | Aluminium moulé | Aluminium ordinaire |

|---|---|---|

| Outillage initial | Plus élevé | Plus bas |

| Coût par unité | Plus bas pour un volume élevé | Plus bas pour un faible volume |

| Opérations secondaires | Souvent nécessaire | Minime |

| Déchets matériels | Minime | Peut être important |

Impact sur l'environnement

Les deux matériaux offrent des avantages en matière de recyclage, mais leur impact sur l'environnement est différent :

Aluminium moulé

- Utilisation fréquente de matériaux recyclés

- Moins d'énergie dans la production

- Déchets minimaux de matériaux

Aluminium ordinaire

- Utilisation accrue de matériaux vierges

- Transformation plus énergivore

- Plus de déchets de matériaux dans la fabrication

Quelles sont les performances de la fonte d'aluminium à haute température ?

Avez-vous déjà observé vos pièces en aluminium moulé perdre progressivement leur résistance à mesure que les températures augmentent ? L'incertitude quant au comportement de ces composants dans des environnements à haute température peut empêcher tout ingénieur de dormir, en particulier lorsque la sécurité et la fiabilité sont en jeu.

Les performances de l'aluminium moulé à haute température dépendent de la composition spécifique de l'alliage et du traitement thermique. En général, il conserve son intégrité structurelle jusqu'à 177°C (350°F), bien que la résistance diminue à mesure que la température augmente. Au-delà, les propriétés mécaniques commencent à se détériorer de manière significative.

Comprendre les effets de la température sur l'aluminium moulé

Chez PTSMAKE, nous travaillons régulièrement avec divers alliages d'aluminium moulé, et leur comportement à haute température est crucial pour de nombreuses applications. La performance de la fonte d'aluminium à des températures élevées est influencée par plusieurs facteurs clés :

Modifications des propriétés mécaniques

La fonte d'aluminium subit plusieurs modifications lorsqu'elle est exposée à des températures élevées :

- Réduction de la résistance à la traction

- Diminution de la limite d'élasticité

- Changements de dureté

- Variations dimensionnelles de la stabilité

L'impact varie en fonction de l'alliage spécifique et de la durée d'exposition. Voici une répartition typique des performances :

| Plage de température (°F) | Maintien de la force | Effets notables |

|---|---|---|

| 0-200 | 95-100% | Impact minimal |

| 200-350 | 85-95% | Léger adoucissement |

| 350-500 | 70-85% | Perte de force modérée |

| Plus de 500 | En dessous de 70% | Détérioration importante |

Seuils de température critique

Lorsque l'on travaille avec de l'aluminium moulé, il est important de comprendre les température de recristallisation7 est essentiel. Ce phénomène se produit à environ 50% du point de fusion du matériau et peut affecter de manière significative ses propriétés.

Changements permanents et effets temporaires

La durée d'exposition à la température joue un rôle crucial :

Exposition à court terme :

- Réduction temporaire de la résistance

- Changements dimensionnels réversibles

- Altérations microstructurelles minimes

Exposition à long terme :

- Perte de force permanente

- Changements structurels irréversibles

- Défaillance potentielle d'un composant

Considérations spécifiques à l'alliage

Les différents alliages d'aluminium moulé présentent une résistance à la chaleur variable :

Performance de l'alliage A356

- Excellentes caractéristiques de coulée

- Bonne rétention de la résistance jusqu'à 300°F

- Populaire dans les applications automobiles

319 Caractéristiques de l'alliage

- Propriétés mécaniques supérieures

- Meilleure stabilité à haute température

- Couramment utilisé dans les composants de moteurs

Stratégies de conception pour les applications à haute température

Optimiser les performances de l'aluminium moulé dans les environnements à haute température :

Sélection des matériaux :

- Choisir les nuances d'alliage appropriées

- Tenir compte des exigences en matière de cycles thermiques

- Évaluer le rapport coût-efficacité

Modifications de la conception :

- Incorporer des tolérances de dilatation thermique

- Ajouter des dispositifs de refroidissement lorsque c'est possible

- Optimiser l'épaisseur des parois

Options de traitement de surface :

- Revêtements à barrière thermique

- Protection contre l'oxydation

- Traitements résistants à l'usure

Mesures de contrôle de la qualité

Chez PTSMAKE, nous mettons en œuvre des protocoles de test rigoureux :

Essais de pré-production :

- Vérification de la composition des matériaux

- Validation du traitement thermique

- Évaluation de la performance des prototypes

Suivi de la production :

- Contrôle de la température pendant la coulée

- Optimisation du taux de refroidissement

- Contrôle de la stabilité dimensionnelle

Analyse de la post-production :

- Essais de propriétés mécaniques

- Examen de la microstructure

- Validation des performances

Applications industrielles et exemples de réussite

Les performances à haute température de l'aluminium moulé lui permettent d'être utilisé dans diverses applications :

Industrie automobile :

- Blocs moteurs

- Culasses

- Boîtiers de transmission

Secteur aérospatial :

- Composants du moteur

- Éléments structurels

- Aménagement intérieur

Équipement industriel :

- Échangeurs de chaleur

- Corps de pompe

- Pièces du compresseur

Mesures préventives et entretien

Pour garantir des performances optimales :

Inspections régulières :

- Examen visuel

- Contrôles dimensionnels

- Tests de performance

Contrôles environnementaux :

- Contrôle de la température

- Suivi du temps d'exposition

- Entretien du système de refroidissement

Documentation :

- Enregistrements de la température de fonctionnement

- Historique de l'entretien

- Données de performance

Quelle est la meilleure solution ? La fonte ou la fonte d'aluminium ?

Vous est-il déjà arrivé, dans votre atelier, de tenir deux échantillons de fonte différents, en vous demandant quel matériau serait le choix idéal pour votre projet ? Le choix entre la fonte et l'aluminium n'est pas seulement une question de poids ou de coût - il s'agit de trouver le bon équilibre entre des propriétés qui peuvent faire ou défaire votre projet.

La fonte et la fonte d'aluminium présentent chacune des avantages distincts. La fonte excelle en termes de solidité, de résistance à l'usure et de résistance à la chaleur, tandis que la fonte d'aluminium offre une réduction de poids supérieure, une résistance à la corrosion et un bon rapport coût-efficacité. Le meilleur choix dépend entièrement des exigences spécifiques de votre application.

Comprendre les propriétés des matériaux

Propriétés mécaniques

La fonte et l'aluminium présentent des caractéristiques mécaniques différentes qui influencent considérablement leurs applications. La fonte offre généralement une résistance à la traction plus élevée et une meilleure résistance à l'usure, tandis que l'aluminium offre un excellent rapport résistance/poids.

| Propriété | Fonte | Aluminium moulé |

|---|---|---|

| Résistance à la traction | 150-400 MPa | 130-280 MPa |

| Densité | 7,2 g/cm³ | 2,7 g/cm³ |

| Dureté (Brinell) | 150-300 HB | 55-150 HB |

Caractéristiques thermiques

Les propriétés thermiques de ces matériaux jouent un rôle crucial dans leurs performances. Grâce à mon expérience au sein de PTSMAKE, j'ai pu constater que la conductivité thermique affecte particulièrement l'efficacité de ces matériaux. taux de dissipation de la chaleur8 dans différentes applications.

| Propriété | Fonte | Aluminium moulé |

|---|---|---|

| Conductivité thermique | 50 W/mK | 150-180 W/mK |

| Point de fusion | 1150-1200°C | 660°C |

| Dilatation thermique | 10,8 µm/m-K | 23,6 µm/m-K |

Considérations sur les coûts

Coûts des matériaux

La fonte d'aluminium coûte généralement plus cher à l'unité que la fonte, mais son poids plus léger signifie souvent qu'il faut moins de matériau dans l'ensemble. Voici ce que j'ai appris en travaillant avec différents clients :

- Le prix des matières premières fluctue en fonction des conditions du marché

- Les exigences en matière de volume ont une incidence sur le prix final

- Les coûts de transformation varient selon les matériaux

- Les opérations secondaires ont un impact sur le coût total

Frais de fabrication

Le processus de fabrication de chaque matériau entraîne des coûts différents :

Exigences en matière d'outillage

- La fonte nécessite un outillage plus robuste

- Les outils en aluminium ont généralement une durée de vie plus longue

- Les considérations de température influent sur la conception des outils

Délai de traitement

- L'aluminium coule plus rapidement en raison de son point de fusion plus bas.

- Le fer nécessite des procédures de refroidissement plus minutieuses

- Les besoins en matière de post-traitement diffèrent considérablement

Considérations spécifiques à l'application

Applications automobiles

Dans l'industrie automobile, ces deux matériaux remplissent des fonctions spécifiques :

Fonte :

- Blocs moteurs (haute performance)

- Composants de freinage

- Culasses

- Cas de transmission

Aluminium moulé :

- Blocs moteurs modernes

- Composants de la roue

- Éléments structurels de la carrosserie

- Échangeurs de chaleur

Équipement industriel

Pour les applications industrielles, le choix dépend souvent des conditions de fonctionnement :

Fonte Avantages :

- Meilleur amortissement des vibrations

- Meilleure résistance à l'usure

- Stabilité thermique supérieure

- Coût réduit pour les grands composants

Aluminium moulé Avantages :

- Réduction du poids de l'équipement

- Meilleure résistance à la corrosion

- Une maintenance plus facile

- Plus de souplesse dans la conception

Considérations relatives à la conception

Finition de la surface

La fonte fournit généralement :

- Meilleur état de surface à la sortie de la coulée

- Caractéristiques d'usinage plus faciles

- Une qualité de surface plus homogène

Alors que l'aluminium offre :

- Potentiel de finition plus lisse

- Meilleures possibilités esthétiques

- Plus d'options de revêtement

Épaisseur de la paroi

Les limites de conception varient :

- La fonte permet dans certains cas d'avoir des parois plus fines

- L'aluminium nécessite un examen attentif des taux de refroidissement

- Les deux matériaux doivent être dotés d'une grille et d'une colonne vertébrale appropriées

Chez PTSMAKE, nous avons fabriqué avec succès des composants en fonte et en aluminium pour diverses industries. Notre expérience montre qu'aucun des deux matériaux n'est universellement supérieur - il s'agit de faire correspondre les propriétés du matériau à vos exigences spécifiques.

Impact sur l'environnement

Recyclabilité

Les deux matériaux offrent une excellente recyclabilité :

- L'aluminium a une valeur de rebut plus élevée

- Le recyclage du fer est bien établi

- Les deux réduisent l'impact sur l'environnement

- Économies d'énergie grâce au recyclage

Consommation d'énergie

Les besoins en énergie de l'industrie manufacturière diffèrent :

- L'aluminium nécessite plus d'énergie initiale

- Le traitement du fer est plus efficace sur le plan énergétique

- La consommation d'énergie sur l'ensemble du cycle de vie varie en fonction de l'application

- Les coûts énergétiques des transports favorisent l'aluminium

Exigences en matière de maintenance

La fonte nécessite généralement :

- Prévention régulière de la rouille

- Remplacement moins fréquent

- Procédures d'entretien simples

- Traitement de base de la surface

Besoins en aluminium :

- Protection minimale contre la corrosion

- Une manipulation plus prudente

- Procédures de nettoyage spéciales

- Systèmes de revêtement spécifiques

Les deux matériaux peuvent offrir une excellente durée de vie s'ils sont correctement entretenus et utilisés dans des applications appropriées. L'essentiel est de comprendre vos besoins spécifiques et de choisir en conséquence.

Quelles sont les alternatives économiques à la fonte d'aluminium ?

Avez-vous déjà été confronté à des contraintes budgétaires lorsque vous travaillez avec des composants en aluminium moulé ? L'augmentation des coûts des procédés de moulage de l'aluminium et des matières premières peut grever les budgets des projets, laissant les ingénieurs et les fabricants à la recherche d'alternatives viables qui ne compromettent pas la qualité ou les performances.

Il existe plusieurs alternatives rentables à la fonte d'aluminium, notamment les plastiques moulés par injection, le moulage de zinc sous pression et la fabrication d'acier. Ces options permettent de réduire les coûts de production de 30-50% tout en conservant des propriétés mécaniques et des caractéristiques de performance similaires pour de nombreuses applications.

Comprendre les critères de sélection des matériaux

Lorsque l'on envisage des alternatives à la fonte d'aluminium, il est essentiel d'évaluer plusieurs facteurs clés. Le processus de sélection implique l'analyse des propriétés mécaniques, des coûts de production et des exigences de l'application. Dans le cadre de mon travail chez PTSMAKE, j'ai aidé de nombreux clients à passer de la fonte d'aluminium à des solutions plus rentables tout en maintenant, voire en améliorant, les performances de leurs produits.

Analyse des exigences de performance

Avant de choisir un matériau alternatif, il convient de prendre en compte les facteurs critiques suivants :

- Rapport résistance/poids

- Résistance à la température

- Résistance chimique

- Stabilité dimensionnelle

- Exigences en matière de finition de surface

- Conditions environnementales

Des alternatives économiques aux matériaux

1. Plastiques techniques

Les plastiques techniques permettent de réaliser d'excellentes économies par rapport à l'aluminium moulé. Des matériaux tels que Polyamide chargé de verre9 offrent une résistance comparable à une fraction du coût. Ces matériaux sont particulièrement adaptés pour :

- Boîtiers électroniques

- Composants automobiles

- Produits de consommation

- Boîtier d'équipement industriel

L'avantage en termes de coûts devient encore plus significatif dans les scénarios de production en grande quantité. Voici une analyse comparative :

| Type de matériau | Coût par unité (USD) | Coût de l'outillage | Vitesse de production |

|---|---|---|---|

| Aluminium moulé | 8-12 | Moyen | Modéré |

| Plastiques techniques | 3-5 | Faible | Rapide |

| PA rempli de verre | 4-6 | Faible | Rapide |

2. Moulage sous pression du zinc

Le moulage sous pression du zinc constitue une autre alternative viable, offrant.. :

- Réduction des coûts des matériaux

- Cycles de production plus rapides

- Excellente finition de surface

- Bonne précision dimensionnelle

3. Fabrication de l'acier

Pour les applications nécessitant une grande résistance, la fabrication en acier peut être plus rentable que la fonte d'aluminium :

- Formage de la tôle

- Assemblages soudés

- Composants estampillés

- Éléments structurels

Considérations relatives au processus de fabrication

Moulage par injection et moulage

Chez PTSMAKE, nous avons mis en œuvre avec succès le moulage par injection comme alternative au moulage de l'aluminium :

- Réduction des temps de cycle

- Réduction des coûts par pièce

- Amélioration de la cohérence

- Exigences minimales en matière de post-traitement

Stratégies d'optimisation de la conception

Pour maximiser les économies de coûts :

- Intégrer les principes de la conception pour la fabrication

- Optimiser l'épaisseur des parois

- Éliminer les fonctions inutiles

- Tenir compte des exigences en matière d'assemblage

Applications spécifiques à l'industrie

Composants automobiles

De nombreuses pièces automobiles traditionnellement fabriquées en aluminium moulé peuvent être remplacées par des pièces en aluminium moulé :

- Matériaux composites

- Plastiques techniques

- Solutions hybrides

Électronique grand public

L'industrie électronique a réussi à remplacer de nombreux composants en aluminium par des produits alternatifs :

- Composants du logement

- Éléments structurels internes

- Composants de gestion de la chaleur

- Supports de montage

Analyse des coûts et retour sur investissement

Comparaison de l'investissement initial

| Méthode de fabrication | Coût de l'outillage | Temps de préparation | Entretien annuel |

|---|---|---|---|

| Fonte d'aluminium | $50,000+ | 4-6 semaines | $5,000 |

| Moulage par injection | $15,000-30,000 | 2-3 semaines | $2,000 |

| Zinc moulé sous pression | $30,000-40,000 | 3-4 semaines | $3,500 |

Avantages en termes de coûts à long terme

Les avantages en termes de coûts des matériaux alternatifs deviennent plus évidents si l'on prend en considération.. :

- Réduction des coûts des matériaux

- Réduction de la consommation d'énergie

- Cycles de production plus rapides

- Diminution des besoins en main-d'œuvre

- Coûts de finition minimes

Considérations relatives à l'assurance de la qualité

Assurer la réussite de la mise en œuvre des matériaux alternatifs :

- Procéder à des essais approfondis des matériaux

- Mettre en œuvre de solides procédures de contrôle de la qualité

- Contrôler les processus de production

- Maintenir une documentation détaillée

- Effectuer des audits réguliers

Impact sur l'environnement

Les matériaux alternatifs présentent souvent des avantages pour l'environnement :

- Réduction de la consommation d'énergie

- Empreinte carbone réduite

- Amélioration de la recyclabilité

- Diminution de la production de déchets

Faire la transition

Lors du passage de la fonte d'aluminium à des matériaux alternatifs :

- Commencer par des projets pilotes

- Valider les conceptions de manière approfondie

- Former le personnel de production

- Établir des critères de qualité clairs

- Suivre de près les performances

Tendances futures

Le secteur continue d'évoluer avec :

- Développement de nouveaux matériaux

- Amélioration des technologies de transformation

- Outils de conception avancés

- Amélioration des capacités de recyclage

Cliquez pour en savoir plus sur ce processus crucial de production d'aluminium et ses applications industrielles. ↩

Cliquez pour en savoir plus sur les techniques de solidification des métaux et sur la manière dont elles affectent la qualité du produit final. ↩

Cliquez pour en savoir plus sur les procédés métallurgiques avancés qui améliorent la résistance des matériaux. ↩

Cliquez pour en savoir plus sur les structures métallurgiques et leur impact sur la qualité du moulage. ↩

Cliquez pour en savoir plus sur l'analyse de la fatigue thermique et les stratégies de prévention dans le moulage de l'aluminium. ↩

Cliquez pour en savoir plus sur les structures de dendrites et leur impact sur les propriétés de l'aluminium. ↩

Cliquez ici pour en savoir plus sur la façon dont les propriétés des matériaux changent pendant l'exposition à la chaleur. ↩

Cliquez pour en savoir plus sur la gestion thermique dans les applications de moulage. ↩

Cliquez pour en savoir plus sur les matériaux chargés de verre et leurs applications dans la fabrication moderne. ↩