Avez-vous déjà essayé d'assembler du métal avec du verre ou de la céramique ? Les métaux traditionnels se dilatent à des vitesses différentes lorsqu'ils sont chauffés, ce qui provoque des fissures et des défaillances. Les ingénieurs se retrouvent ainsi frustrés par des composants cassés, des joints défectueux, et perdent du temps et de l'argent sur des projets nécessitant une adaptation précise des matériaux.

L'usinage du Kovar est le processus de découpe, de mise en forme et de formation du Kovar - un alliage spécialisé de fer, de nickel et de cobalt conçu pour correspondre au taux de dilatation thermique du verre et de la céramique - en utilisant le fraisage, le tournage et d'autres techniques de précision CNC pour créer des composants électroniques et des joints verre-métal.

Chez PTSMAKE, j'ai travaillé avec Kovar pour diverses applications électroniques. Cet alliage unique résout des problèmes critiques dans les industries où le métal doit se lier de manière fiable à des matériaux en verre ou en céramique. Si vous envisagez d'utiliser le Kovar pour votre projet, la compréhension de ses propriétés d'usinage et de ses applications vous aidera à déterminer s'il s'agit du bon choix pour vos besoins spécifiques.

À quel matériau le Kovar est-il équivalent ?

Avez-vous déjà été confronté à la recherche d'une alternative au Kovar pour un projet d'ingénierie critique ? La frustration liée au fait d'avoir besoin d'un matériau présentant des propriétés de dilatation thermique spécifiques, mais de ne pas savoir ce qui pourrait fonctionner autrement, peut retarder les projets et augmenter les coûts. Lorsque les échéances approchent, cette incertitude devient encore plus stressante.

Kovar est équivalent à l'alliage ASTM F15, NILO K, et est similaire à l'alliage 42 et Invar 36. Ces alliages nickel-fer-cobalt partagent les propriétés de faible dilatation thermique du Kovar et sa compatibilité avec le scellement du verre, bien qu'avec de légères différences de composition qui affectent leurs caractéristiques de performance spécifiques.

Comprendre Kovar et sa composition

Le Kovar est un alliage à dilatation contrôlée composé principalement de fer (environ 54%), de nickel (29%) et de cobalt (17%), avec des traces de manganèse, de silicium et de carbone. Cette composition spécifique confère au Kovar sa propriété la plus précieuse : un faible coefficient de dilatation thermique (CTE) qui correspond étroitement à celui de certains verres et céramiques.

D'après mon expérience des composants de précision à PTSMAKE, Kovar se distingue par sa capacité à former des joints hermétiques fiables avec les matériaux en verre et en céramique. Cela le rend inestimable dans les applications où le maintien d'un joint parfait à travers les variations de température est critique.

Comparaison de la composition chimique

Lorsque l'on recherche des équivalents de Kovar, il est essentiel de comprendre les similitudes et les différences de composition :

| Matériau | Ni (%) | Co (%) | Fe (%) | Autres éléments | Désignation de la norme |

|---|---|---|---|---|---|

| Kovar | 29 | 17 | 53-54 | Mn, Si, C | ASTM F15 |

| NILO K | 29 | 17 | 53-54 | Similaire à Kovar | Norme britannique |

| Alliage 42 | 42 | 0.5 | 57.5 | Mn, Si, C | UNS K94100 |

| Invar 36 | 36 | 0 | 64 | Mn, Si, C | UNS K93600 |

Équivalents primaires de Kovar

Alliage ASTM F15

L'ASTM F15 est essentiellement la désignation normalisée du Kovar. Lorsque les clients demandent un "équivalent" de Kovar, ils font souvent référence à un matériau qui répond à la spécification ASTM F15. Dans nos opérations d'usinage CNC, nous considérons l'ASTM F15 et le Kovar comme interchangeables pour la plupart des applications.

NILO K

NILO K est l'équivalent britannique de Kovar, avec une composition et des propriétés pratiquement identiques. La principale différence réside dans la convention d'appellation plutôt que dans les caractéristiques de performance. Lors de l'approvisionnement en matériaux pour des projets internationaux, la compréhension de ces différences de dénomination permet d'éviter toute confusion inutile.

Alternatives similaires à Kovar

Alliage 42 (42% Fer Nickelé)

L'alliage 42 est l'un des substituts les plus proches de Kovar, mais il contient un pourcentage plus élevé de nickel (42%) et n'a pas la teneur en cobalt de Kovar. Cette différence de composition se traduit par :

- Caractéristiques de dilatation thermique légèrement différentes

- Bonnes propriétés d'étanchéité du verre, bien que non identiques à celles du Kovar

- Souvent moins coûteux en raison de l'absence de cobalt

Quand coefficient de dilatation thermique1 n'est pas absolument critique, l'alliage 42 peut être un substitut rentable dans de nombreuses applications.

Invar 36

L'Invar 36 contient 36% de nickel, le reste étant essentiellement constitué de fer. Bien que son coefficient de dilatation thermique soit extrêmement faible (même inférieur à celui du Kovar dans certaines plages de température), il ne contient pas de cobalt, ce qui affecte ses propriétés d'étanchéité du verre.

Dans les applications d'usinage de précision où l'étanchéité verre-métal n'est pas nécessaire mais où la stabilité dimensionnelle à travers les plages de température est primordiale, Invar 36 est parfois plus performant que Kovar.

Critères de sélection basés sur les candidatures

Le "meilleur" équivalent Kovar dépend entièrement des exigences spécifiques de votre application :

- Pour les joints hermétiques verre-métal: Le Kovar véritable ou ASTM F15 est souvent irremplaçable.

- Pour la stabilité dimensionnelle: Invar 36 serait préférable

- Pour les applications sensibles aux coûts: L'alliage 42 offre un compromis raisonnable

- Pour la conformité aux normes internationales: Il est essentiel de comprendre les équivalents régionaux tels que NILO K.

Chez PTSMAKE, nous avons usiné des composants à partir de tous ces matériaux, et j'ai constaté que, parfois, les exigences spécifiques de l'application en matière de cyclage thermique dictent le choix du matériau le plus performant.

Considérations relatives à l'usinage du Kovar et de ses équivalents

Lors de l'usinage CNC de Kovar ou de ses équivalents, plusieurs considérations influent sur la qualité du composant final :

- Ces alliages se durcissent rapidement, ce qui nécessite des outils tranchants et des vitesses de coupe appropriées.

- Leur viscosité peut poser des problèmes lors de l'usinage de détails fins.

- Un traitement thermique peut être nécessaire pour obtenir des propriétés optimales

- Les exigences en matière d'état de surface dictent souvent la stratégie d'usinage

Pour les composants de précision, notre approche chez PTSMAKE implique un outillage spécialisé et des paramètres de coupe optimisés développés spécifiquement pour ces matériaux difficiles.

Comparaison des propriétés clés

Comprendre les légères différences de propriétés permet de sélectionner le matériau le plus approprié :

| Propriété | Kovar | Alliage 42 | Invar 36 |

|---|---|---|---|

| CTE (0-300°C) | 5.5 × 10^-6/°C | 5.3 × 10^-6/°C | 1.3 × 10^-6/°C |

| Scellement du verre | Excellent | Bon | Limitée |

| Propriétés magnétiques | Ferromagnétique | Ferromagnétique | Ferromagnétique |

| Coût relatif | Plus élevé | Moyen | Moyen |

| Usinabilité | Modéré | Modéré | Modéré |

Quelle est la différence entre Kovar et Invar ?

Vous êtes-vous déjà retrouvé devant les spécifications des matériaux pour un projet d'ingénierie critique, ne sachant pas s'il fallait choisir le Kovar ou l'Invar ? Les différences subtiles entre ces deux alliages peuvent faire ou défaire votre conception, mais comprendre quand utiliser l'un ou l'autre reste un défi pour de nombreux ingénieurs.

Le Kovar et l'Invar sont tous deux des alliages nickel-fer conçus pour une dilatation thermique contrôlée, mais ils servent des objectifs différents. Le Kovar excelle dans les joints verre-métal en raison de sa correspondance de dilatation thermique avec le verre, tandis que l'Invar offre une stabilité dimensionnelle supérieure avec une dilatation proche de zéro, ce qui le rend idéal pour les instruments de précision.

Principales différences de composition entre le Kovar et l'Invar

Lorsque l'on compare le Kovar et l'Invar, la compréhension de leur composition chimique fournit des indications cruciales sur leurs caractéristiques de performance. Les deux sont des alliages de nickel et de fer, mais leurs compositions exactes créent des propriétés distinctes qui les rendent adaptés à des applications spécifiques.

Le Kovar (également connu sous le nom de NILO K) est généralement composé de 29% de nickel, 17% de cobalt et 54% de fer, ainsi que d'oligo-éléments. Ce rapport spécifique confère au Kovar sa propriété caractéristique : un coefficient de dilatation thermique qui correspond étroitement à certains types de verre et de céramique. D'après mon expérience auprès de fabricants de composants électroniques, cette composition rend Kovar particulièrement intéressant pour les applications nécessitant des joints hermétiques.

Invar, en revanche, contient environ 36% de nickel et 64% de fer. C'est la teneur nettement plus élevée en nickel qui confère à l'Invar sa remarquable stabilité dimensionnelle. Cette composition crée un alliage avec une anomalie de dilatation thermique2 qui se traduit par une dilatation quasi nulle lorsqu'il est exposé à des changements de température dans une fourchette spécifique.

Comparaison des propriétés de dilatation thermique

La principale différence entre ces deux alliages réside dans leur comportement en matière de dilatation thermique :

| Propriété | Kovar | Invar |

|---|---|---|

| Coefficient de dilatation thermique | 5,5 × 10^-6/°C (20-400°C) | 1,3 × 10^-6/°C (20-100°C) |

| Plage de température pour l'expansion contrôlée | 20-400°C | 20-100°C |

| Avantage de l'application primaire | Extension assortie d'un verre | Dimensions ultra-stables |

Le coefficient de dilatation thermique de Kovar est spécialement conçu pour correspondre aux verres borosilicatés et à certains matériaux céramiques. Il est donc idéal pour créer des joints verre-métal fiables dans les boîtiers électroniques, les tubes à vide et les tubes de puissance.

Grâce à son coefficient de dilatation remarquablement faible (environ 1/10e de celui de l'acier), Invar conserve des dimensions pratiquement constantes, même en cas de fluctuations de température importantes. Cette propriété est inestimable pour les appareils de mesure de précision, les systèmes optiques et les instruments scientifiques.

Propriétés mécaniques et physiques

Au-delà de la dilatation thermique, ces alliages se distinguent par plusieurs autres aspects importants :

Considérations relatives à l'usinabilité et à la fabrication

Au cours des années où j'ai supervisé des projets d'usinage CNC chez PTSMAKE, j'ai constaté que le Kovar et l'Invar présentaient des défis différents au cours de la fabrication. Le Kovar a tendance à se durcir rapidement pendant l'usinage, ce qui nécessite des changements d'outils fréquents et des vitesses de coupe contrôlées. Lors de l'usinage du Kovar, nous utilisons généralement des outils en carbure tranchants et maintenons des vitesses de coupe modérées pour éviter une usure excessive de l'outil.

L'invar peut être encore plus difficile à usiner correctement. Sa tendance à l'écrouissage est importante et il est nettement plus résistant que le Kovar. Dans nos installations, nous avons mis au point des paramètres d'usinage CNC spécialisés pour les composants en invar afin de garantir la précision des dimensions tout en maintenant une durée de vie raisonnable de l'outil.

Propriétés électriques et magnétiques

| Propriété | Kovar | Invar |

|---|---|---|

| Résistivité électrique | 49 μΩ-cm | 82 μΩ-cm |

| Perméabilité magnétique | Ferromagnétique | Ferromagnétique |

| Température de Curie | ~435°C | ~230°C |

La plus faible résistivité électrique du Kovar le rend légèrement plus conducteur que l'Invar, bien que les deux soient des conducteurs relativement médiocres par rapport au cuivre ou à l'aluminium. Les deux matériaux sont ferromagnétiques, mais le Kovar conserve ses propriétés magnétiques à des températures plus élevées en raison de son point de Curie plus élevé.

Avantages spécifiques à l'application

Les propriétés uniques de chaque alliage les destinent à des applications distinctes :

Applications principales de Kovar

- Emballages électroniques nécessitant des joints verre-métal

- Boîtiers et collecteurs microélectroniques

- Composants du tube de puissance

- Boîtiers de circuits intégrés

- Cadres de plomb pour semi-conducteurs

La capacité de Kovar à créer des joints fiables avec le verre le rend inestimable dans l'électronique où un emballage hermétique est nécessaire. Nous avons fabriqué de nombreux composants Kovar pour des clients de l'aérospatiale qui ont besoin d'une fiabilité absolue dans leurs systèmes électroniques scellés.

Applications principales d'Invar

- Instruments de mesure de précision

- Systèmes laser et bancs optiques

- Masques d'ombre dans les écrans CRT couleur

- Pendules d'horlogerie nécessitant une compensation de température

- Instruments scientifiques nécessitant une stabilité dimensionnelle

La stabilité dimensionnelle exceptionnelle de l'Invar le rend essentiel dans les applications où même des changements microscopiques de dimension pourraient causer des problèmes importants. Un projet particulièrement intéressant sur lequel nous avons travaillé à PTSMAKE concernait des composants en Invar pour un système optique basé sur un satellite, où les fluctuations thermiques dans l'espace auraient rendu d'autres matériaux inadaptés.

Considérations relatives au coût et à la disponibilité

Un facteur souvent négligé lors du choix entre ces alliages est l'aspect économique :

Le Kovar est généralement plus cher que l'Invar en raison de sa teneur en cobalt, un élément relativement coûteux. En outre, le processus de fabrication complexe nécessaire pour garantir la précision de ses propriétés de dilatation thermique ajoute à son coût.

L'Invar, tout en restant plus cher que les aciers courants, tend à être plus économique que le Kovar lorsque l'on compare les coûts des matières premières. Toutefois, les difficultés d'usinage qu'il présente peuvent parfois compenser cet avantage dans le prix des composants finis.

Ces deux matériaux sont des alliages spéciaux dont les fournisseurs sont limités, ce qui fait de la disponibilité et des délais de livraison des éléments importants pour la planification des projets. Chez PTSMAKE, nous entretenons des relations avec des fournisseurs fiables de ces deux matériaux afin de garantir une qualité constante et une livraison dans les délais pour les projets de nos clients.

À quoi sert Kovar ?

Vous êtes-vous déjà demandé pourquoi certains composants électroniques restent fonctionnels malgré des changements de température extrêmes ? Ou pourquoi certains joints verre-métal dans les applications aérospatiales ne se fissurent pas sous la contrainte ? La lutte pour trouver des matériaux qui conservent leur intégrité dans des conditions difficiles est réelle et coûteuse lorsque vous vous trompez.

Kovar est principalement utilisé pour les joints verre-métal dans les composants électroniques en raison de ses propriétés de dilatation thermique qui correspondent à celles du verre. Il sert à des applications critiques dans les secteurs de l'aérospatiale, des télécommunications, des appareils médicaux et des semi-conducteurs, où le scellement hermétique et la stabilité thermique sont essentiels à la fiabilité des composants.

Principales applications de Kovar dans les industries modernes

La combinaison unique des propriétés du Kovar le rend indispensable dans plusieurs industries de haute technologie. Ayant travaillé avec de nombreux clients de PTSMAKE, j'ai pu constater de visu que cet alliage spécialisé permet de résoudre des problèmes d'ingénierie critiques que peu d'autres matériaux sont en mesure de résoudre.

Applications électroniques et semi-conducteurs

Dans l'industrie électronique, Kovar joue un rôle crucial dans la fabrication de composants nécessitant un scellement hermétique. La capacité du matériau à maintenir un joint fiable avec le verre le rend parfait pour.. :

- Boîtiers de transistors

- Boîtiers de semi-conducteurs de puissance

- Composants des tubes à vide

- Cadres de boîtiers microélectroniques

L'une des applications les plus courantes que je vois est la production de traversées hermétiques3 pour les boîtiers électroniques. Ces composants permettent aux connexions électriques de passer à travers une barrière scellée tout en maintenant une isolation complète de l'environnement extérieur.

Applications aérospatiales et de défense

Le secteur aérospatial exige des matériaux qui fonctionnent de manière fiable dans des conditions extrêmes. Kovar répond à ces exigences grâce à :

- Boîtiers de capteurs pour avions à haute altitude

- Composants du satellite

- Pièces du système de guidage

- Connecteurs pour l'électronique des véhicules spatiaux

Chez PTSMAKE, nous avons usiné des composants en Kovar pour des clients de l'aérospatiale qui ont besoin de pièces capables de résister aux cycles thermiques entre le froid extrême de l'espace et la chaleur générée pendant le fonctionnement.

Utilisations dans l'industrie des télécommunications

Les infrastructures de télécommunications modernes s'appuient fortement sur Kovar :

- Boîtiers d'emballage pour micro-ondes

- Connecteurs RF

- Composants des guides d'ondes

- Assemblages de traversées de fibres optiques

Les propriétés électromagnétiques du matériau le rendent également adapté aux applications où l'intégrité du signal est primordiale.

Applications des dispositifs médicaux

Dans le domaine médical, Kovar trouve des applications dans :

- Boîtiers de dispositifs implantables

- Matériel d'imagerie médicale

- Instruments de diagnostic

- Electronique médicale hermétiquement scellée

Comparaison de Kovar avec d'autres matériaux

Lorsqu'ils évaluent les options en matière de matériaux, les ingénieurs doivent souvent comparer les avantages du Kovar à d'autres matériaux. Voici comment il se compare à d'autres matériaux courants :

| Matériau | Coefficient de dilatation thermique | Usinabilité | Facteur de coût | Meilleures applications |

|---|---|---|---|---|

| Kovar | Très faible (5,5 × 10-⁶/°C) | Modéré | Haut | Joints verre-métal, boîtiers électroniques |

| Invar | Très faible (1,2 × 10-⁶/°C) | Difficile | Très élevé | Instruments de précision, appareils de mesure |

| Acier inoxydable | Modérée (16-18 × 10-⁶/°C) | Bon | Modéré | Joints à usage général, moins critiques |

| Titane | Modéré (8,6 × 10-⁶/°C) | Difficile | Haut | Applications légères, environnements corrosifs |

| Aluminium | Haut (23 × 10-⁶/°C) | Excellent | Faible | Applications non hermétiques, conceptions sensibles au poids |

Considérations relatives à l'usinage des composants en Kovar

D'après mon expérience à PTSMAKE, l'usinage du Kovar présente des défis uniques. Le matériau se durcit rapidement pendant les opérations de coupe, ce qui nécessite des stratégies d'usinage spécifiques :

- Sélection des outils: Les outils en carbure à angle de coupe positif sont les plus performants.

- Vitesse de coupe: Vitesses inférieures (30-50% de celles utilisées pour l'acier inoxydable)

- Refroidissement: Un refroidissement abondant est essentiel pour éviter l'écrouissage.

- Usure des outils: Changements d'outils plus fréquents qu'avec d'autres matériaux

Pour les clients qui ont besoin de composants de précision en Kovar, nous recommandons généralement l'usinage CNC plutôt que les méthodes conventionnelles, car il permet d'obtenir les tolérances serrées exigées par ces applications.

Tendances futures dans les applications Kovar

Au fur et à mesure que la technologie évolue, j'observe des tendances émergentes dans la manière dont Kovar est utilisé :

- Miniaturisation: La précision des joints Kovar est d'autant plus importante que les appareils électroniques sont de plus en plus petits.

- Emballage avancé: Les nouvelles technologies d'emballage des semi-conducteurs trouvent des utilisations innovantes des propriétés de Kovar

- Applications de l'hydrogène: Utilisation potentielle dans les systèmes de stockage et de transport de l'hydrogène en raison de son excellente herméticité.

- Fabrication additive: Exploration des techniques d'impression 3D pour les géométries complexes de Kovar

Bien que ce matériau existe depuis des décennies, ses propriétés uniques garantissent qu'il restera pertinent pour des applications de pointe à l'avenir.

Kovar travaille-t-il dur ?

Avez-vous déjà usiné du Kovar et remarqué qu'il devenait de plus en plus difficile à couper au fur et à mesure que vous progressiez ? Ou peut-être avez-vous conçu des composants qui se sont avérés inopinément défectueux en raison de modifications des propriétés du matériau au cours de la fabrication ? Ce phénomène frustrant a fait dérailler de nombreux projets de précision au moment où l'on s'y attendait le moins.

Oui, le Kovar subit un durcissement significatif au cours des processus d'usinage. Cet alliage de nickel-fer-cobalt peut connaître une augmentation de dureté allant jusqu'à 50% lorsqu'il est soumis à une déformation mécanique, ce qui nécessite des techniques de coupe spécialisées, une sélection appropriée des outils et des paramètres d'usinage soigneusement contrôlés pour obtenir des résultats précis.

Comprendre le durcissement des conditions de travail à Kovar

L'écrouissage, également connu sous le nom d'écrouissage par déformation, se produit lorsqu'un métal subit une déformation plastique, ce qui entraîne une modification de sa microstructure. Dans le cas du Kovar, ce processus est particulièrement prononcé en raison de sa composition unique d'environ 29% de nickel, 17% de cobalt et 53% de fer, ainsi que d'oligo-éléments. Lorsqu'elle est soumise à des forces mécaniques pendant l'usinage, la structure cristalline du Kovar se déforme, créant des dislocations qui empêchent tout mouvement ultérieur au sein de la structure des grains du métal.

En travaillant avec des clients des secteurs de l'aérospatiale et de l'électronique chez PTSMAKE, j'ai observé que la tendance à l'écrouissage du Kovar crée à la fois des défis et des opportunités. Le matériau commence avec une dureté modérée d'environ 80-90 HRB (échelle Rockwell B) à l'état recuit, mais peut rapidement augmenter jusqu'à 25-30 HRC (échelle Rockwell C) lorsqu'il est travaillé.

Facteurs affectant le taux d'écrouissage à Kovar

Plusieurs variables influencent la rapidité et l'importance du durcissement du travail du Kovar :

- Vitesse de déformation: Des vitesses de coupe plus élevées accélèrent généralement l'écrouissage

- Température: Les températures élevées peuvent réduire les effets de l'écrouissage

- Traitement préalable: Un matériau qui a déjà été travaillé à froid peut présenter un comportement de durcissement différent.

- Composition de l'alliage: Des variations mineures dans la composition du Kovar peuvent affecter les caractéristiques de l'écrouissage.

Lorsque nous usinons des composants Kovar pour des applications de précision, nous devons soigneusement prendre en compte ces facteurs. Par exemple, un boîtier de joint hermétique pour un équipement de semi-conducteur nécessite le maintien de tolérances serrées tout en évitant un durcissement excessif du matériau qui pourrait entraîner des fissures ou des problèmes dimensionnels.

Mesure de l'écrouissage à Kovar

Pour quantifier l'écrouissage dans le Kovar, plusieurs méthodes d'essai peuvent être employées :

Comparaison des essais de dureté

| Méthode d'essai | Avant l'usinage | Après déformation 30% | Pourcentage d'augmentation |

|---|---|---|---|

| Rockwell B | 85-90 HRB | Sans objet* | N/A |

| Rockwell C | ~10 HRC | 25-30 HRC | ~150-200% |

| Vickers | 180-200 HV | 280-320 HV | ~60% |

*L'échelle Rockwell B n'est pas adaptée à la mesure de matériaux plus durs après un durcissement important.

Grâce aux essais de traction, nous pouvons également observer que la limite d'élasticité du Kovar passe généralement d'environ 345 MPa à l'état recuit à plus de 690 MPa après un travail à froid sévère. Ce changement important illustre pourquoi les stratégies d'usinage doivent tenir compte des facteurs suivants les phénomènes d'écrouissage4 au fur et à mesure que la coupe progresse.

Implications pratiques pour l'usinage du Kovar

Sur la base de mon expérience de l'usinage de précision à PTSMAKE, j'ai développé plusieurs stratégies pour remédier à la tendance à l'écrouissage de Kovar :

Sélection des outils et paramètres de coupe

Lors de l'usinage du Kovar, le choix de l'outil devient critique. Les outils en carbure à angle de coupe positif donnent généralement de meilleurs résultats que les outils en acier rapide. Pour des résultats optimaux, je recommande :

- Utilisation d'outils de coupe tranchants en carbure avec des revêtements appropriés (TiAlN fonctionne particulièrement bien).

- Maintien de vitesses de coupe modérées (30-60 m/min)

- L'utilisation d'un flux de liquide de refroidissement généreux pour gérer la chaleur

- Effectuer des coupes cohérentes et de profondeur modérée plutôt que des passes légères et superficielles

Ce dernier point est particulièrement important - les coupes légères peuvent en fait augmenter l'écrouissage en travaillant la surface de manière répétée sans enlever suffisamment de matière.

Considérations sur la séquence d'usinage

L'ordre des opérations est particulièrement important lorsque l'on travaille avec Kovar. Je recommande généralement :

- Usinage brut à l'état recuit

- Traitement thermique de détente à 595-705°C en cas d'enlèvement important de matière

- Finition de l'usinage avec les outils et les paramètres appropriés

- Vérification dimensionnelle finale tenant compte du retour élastique potentiel

Pour les composants complexes, tels que les boîtiers de précision pour l'électronique spatiale que nous fabriquons à PTSMAKE, nous introduisons parfois des étapes intermédiaires de détente pour maintenir la stabilité dimensionnelle tout au long du processus de fabrication.

Tirer parti de l'intensification du travail

Si l'écrouissage présente des difficultés, il peut aussi être avantageux dans certaines applications. L'augmentation de la dureté de la surface résultant de l'usinage peut améliorer :

- Résistance à l'usure

- Résistance à la fatigue

- Durabilité de la finition de la surface

Pour les composants tels que les sièges de soupapes ou les surfaces de roulement, un écrouissage contrôlé peut être délibérément introduit pour améliorer les performances. Cela nécessite un contrôle précis des paramètres d'usinage et une compréhension approfondie du comportement du matériau.

En comprenant et en gérant correctement les tendances à l'écrouissage de Kovar, nous pouvons transformer ce qui pourrait initialement sembler être un défi de fabrication en un avantage concurrentiel pour les applications spécialisées nécessitant à la fois une adaptation à la dilatation thermique et des propriétés de surface améliorées.

Quelle est la force de Kovar ?

Avez-vous déjà choisi un matériau pour votre projet et découvert par la suite qu'il ne pouvait pas résister aux conditions d'utilisation ? Ou avez-vous eu du mal à trouver l'équilibre parfait entre les propriétés de dilatation thermique et la résistance mécanique pour vos joints verre-métal ? Un mauvais choix de matériau peut entraîner des défaillances catastrophiques au moment où l'on s'y attend le moins.

La résistance ultime à la traction du Kovar est comprise entre 483 et 552 MPa (70 000 et 80 000 psi), avec une limite d'élasticité d'environ 310-379 MPa (45 000-55 000 psi). Cette résistance moyenne, associée à des propriétés exceptionnelles de dilatation thermique, en fait un matériau idéal pour les joints verre-métal dans les boîtiers électroniques et les applications hermétiques.

Comprendre les propriétés de résistance mécanique de Kovar

Le Kovar (également connu sous le nom d'alliage ASTM F15) est un alliage de fer-nickel-cobalt spécialement conçu pour les applications nécessitant des caractéristiques de dilatation thermique adaptées à certains verres et céramiques. Bien que le Kovar soit principalement choisi pour ses propriétés thermiques uniques, ses caractéristiques de résistance mécanique sont tout aussi importantes pour de nombreuses applications.

Pour évaluer la résistance du Kovar, nous devons examiner plusieurs propriétés mécaniques essentielles :

Résistance à la traction et limite d'élasticité

Le Kovar présente des propriétés de résistance modérées à bonnes par rapport à d'autres alliages spéciaux. Voici un aperçu de ses principaux paramètres de résistance :

| Propriété | Valeur typique (impériale) | Valeur typique (métrique) |

|---|---|---|

| Résistance ultime à la traction | 70 000-80 000 psi | 483-552 MPa |

| Limite d'élasticité | 45 000-55 000 psi | 310-379 MPa |

| Élongation | 30-40% | 30-40% |

| Dureté | 80-85 Rockwell B | 150-170 Brinell |

La limite d'élasticité indique la contrainte à laquelle le Kovar commence à se déformer plastiquement. Cette caractéristique est particulièrement importante dans les applications où la stabilité dimensionnelle est critique, comme dans les boîtiers électroniques de précision ou les joints hermétiques.

Dureté et résistance à l'usure

La dureté du kovar est modérée, avec une dureté Rockwell B typique de 80-85 (équivalente à environ 150-170 Brinell). Cela lui confère une résistance raisonnable à la déformation tout en lui permettant d'être usiné. Chez PTSMAKE, nous avons constaté que le Kovar offre une résistance à l'usure adéquate pour la plupart des applications électroniques, bien qu'il ne soit généralement pas choisi pour les composants dont la résistance à l'abrasion est la principale exigence.

Effets de la température sur la résistance

L'un des attributs les plus précieux du Kovar est qu'il conserve ses propriétés de résistance dans une large gamme de températures. Le matériau conserve une résistance utile jusqu'à environ 400°C (752°F), ce qui le rend adapté aux composants électroniques susceptibles de subir des températures élevées pendant leur fonctionnement.

| Température | Rétention de la force relative |

|---|---|

| Température ambiante | 100% |

| 200°C (392°F) | ~90% |

| 400°C (752°F) | ~75% |

| 600°C (1112°F) | ~50% |

Comparaison du Kovar avec des alliages similaires

Pour mieux comprendre le profil de résistance du Kovar, il est utile de le comparer à des alliages similaires utilisés dans des applications connexes :

Kovar vs. Invar

Invar (Fe-36Ni) partage les caractéristiques de faible expansion thermique de Kovar mais diffère par son profil de résistance :

| Propriété | Kovar | Invar |

|---|---|---|

| Résistance ultime à la traction | 483-552 MPa | 450-500 MPa |

| Limite d'élasticité | 310-379 MPa | 280-350 MPa |

| Avantage principal | Meilleures propriétés d'étanchéité du verre | Dilatation thermique plus faible |

Kovar contre acier inoxydable (304)

Si l'acier inoxydable offre une plus grande résistance, il ne possède pas les propriétés thermiques spécifiques du Kovar :

| Propriété | Kovar | Acier inoxydable (304) |

|---|---|---|

| Résistance ultime à la traction | 483-552 MPa | 505-750 MPa |

| Limite d'élasticité | 310-379 MPa | 215-505 MPa |

| CTE (20-100°C) | ~5,1 x 10-⁶/°C | ~17,3 x 10-⁶/°C |

L'expérience que j'ai acquise en travaillant avec divers alliages à PTSMAKE m'a permis de constater que l'acier inoxydable est peut-être plus résistant, mais que le Kovar est irremplaçable dans les applications qui requièrent... expansion thermique contrôlée5 avec des composants en verre ou en céramique.

Applications pratiques basées sur la force de Kovar

Les propriétés équilibrées de résistance du Kovar le rendent adapté à des types d'applications spécifiques :

Emballages électroniques et joints hermétiques

La résistance modérée du Kovar, combinée à ses caractéristiques de dilatation thermique, en fait un matériau idéal pour les boîtiers hermétiques en microélectronique. Le matériau offre une résistance suffisante pour maintenir l'intégrité de l'emballage tout en garantissant que les joints verre-métal fiables restent intacts pendant les cycles thermiques.

Applications de l'industrie des semi-conducteurs

Dans la fabrication des semi-conducteurs, les composants Kovar doivent conserver des dimensions précises tout en résistant à des contraintes mécaniques modérées. La limite d'élasticité est suffisante pour empêcher toute déformation dans ces applications de précision, où même des changements microscopiques peuvent affecter les performances du dispositif.

Électronique pour l'aérospatiale et la défense

Pour les applications aérospatiales, la capacité de Kovar à maintenir sa résistance dans toutes les plages de température tout en offrant des capacités de scellement hermétique fiables le rend précieux pour les composants critiques. Les caractéristiques de résistance du matériau permettent à ces composants de survivre aux vibrations et aux chocs rencontrés dans les applications aérospatiales.

Considérations sur l'usinage en fonction des propriétés de résistance

Lors de l'usinage de Kovar à PTSMAKE, nous tenons compte de plusieurs facteurs liés à la résistance :

- Tendance à l'écrouissage - Le Kovar s'écrouit modérément pendant l'usinage.

- Usure des outils - L'utilisation d'outils en carbure est recommandée en raison de la dureté modérée du Kovar.

- Vitesses de coupe - Des vitesses modérées sont optimales pour éviter un durcissement excessif.

- Effets du traitement thermique - Un recuit de détente peut être nécessaire après l'usinage.

Pour les composants électroniques de précision, nous mettons généralement en œuvre une stratégie d'usinage qui minimise les contraintes internes pendant le processus de coupe, garantissant que les pièces finales conservent leur stabilité dimensionnelle pendant les cycles thermiques ultérieurs.

Quels sont les principaux défis de l'usinage Kovar ?

Avez-vous déjà essayé d'usiner du Kovar pour obtenir des résultats imprévisibles ? Ces projets spéciaux nécessitant des joints verre-métal où rien d'autre ne fonctionne, mais où le matériau vous résiste à chaque étape ? La frustration liée à l'usure de l'outil, aux changements de dimensions et aux problèmes de finition de surface peut amener même les machinistes expérimentés à remettre en question leurs compétences.

L'usinage du kovar présente des défis uniques en raison de ses propriétés d'écrouissage, de sa sensibilité thermique et de sa composition résistante. Les principales difficultés sont l'usure rapide des outils, le maintien de tolérances serrées, le contrôle de la production de chaleur, l'obtention de finitions de surface appropriées et la gestion de la tendance du matériau à s'écrouir pendant les opérations d'usinage.

Comprendre les propriétés des matériaux qui compliquent l'usinage

Le Kovar, un alliage de nickel-cobalt-fer, est devenu indispensable dans les applications électroniques et aérospatiales en raison de ses propriétés uniques de dilatation thermique. Lorsque je travaille avec des clients qui ont besoin de joints verre-métal ou céramique-métal, le kovar est souvent la seule option viable. Toutefois, les propriétés de ce matériau posent d'importants problèmes d'usinage.

La composition du Kovar (généralement 29% de nickel, 17% de cobalt et 54% de fer) crée un matériau aux excellentes propriétés électriques, mais contribue également à ses problèmes d'usinabilité. Le Kovar tendance à l'écrouissage6 signifie qu'au fur et à mesure que vous coupez le matériau, la surface restante devient progressivement plus dure. Cela crée un problème de composition où chaque passe rend les opérations suivantes plus difficiles.

Considérations relatives à la sensibilité thermique

Le coefficient de dilatation thermique de Kovar (5,5 × 10^-6/°C) est l'une de ses propriétés les plus précieuses, mais il crée également des complications au niveau de l'usinage. Pendant les opérations d'usinage, les fluctuations de température peuvent entraîner des modifications dimensionnelles qui compliquent l'obtention de tolérances serrées. J'ai constaté que même de légères variations de la température de coupe peuvent entraîner des différences mesurables dans les dimensions finales de la pièce.

Le contrôle de la température devient particulièrement critique lors de l'usinage de composants Kovar pour des applications électroniques, où la stabilité dimensionnelle est primordiale. Certaines spécifications avec lesquelles j'ai travaillé exigent des tolérances aussi serrées que ±0,0005 pouce (0,0127 mm), ce qui rend la gestion thermique essentielle tout au long du processus d'usinage.

Usure des outils et difficultés de sélection

L'usure des outils représente l'un des défis les plus persistants dans l'usinage du Kovar. La nature abrasive du matériau entraîne une détérioration rapide des outils de coupe, ce qui affecte à la fois la productivité et la qualité des pièces. Mon expérience chez PTSMAKE m'a permis de constater que la durée de vie des outils lors de l'usinage du Kovar peut être 40-60% plus courte que lors de l'usinage d'aciers inoxydables similaires.

Matériaux optimaux pour les outils de coupe

Le choix du bon matériau d'outil a un impact considérable sur la réussite de l'usinage. Voici une comparaison des matériaux d'outils courants pour l'usinage du Kovar :

| Matériau de l'outil | Avantages | Inconvénients | Meilleures applications |

|---|---|---|---|

| Carbure | Bonne résistance à l'usure, coût raisonnable | Fragile, peut s'écailler en cas d'interruption | Usinage général du Kovar, vitesses plus élevées |

| Céramique | Excellente résistance à la chaleur, grande dureté | Cher, fragile | Opérations de finition à grande vitesse |

| CBN/PCD | Résistance supérieure à l'usure, longue durée de vie de l'outil | Très coûteux, géométries limitées | Production en grande série, géométries spécifiques |

| HSS | Solidité, résistance aux chocs | Usure rapide avec Kovar | Uniquement pour les opérations simples, faible production |

Lorsque l'on travaille avec des composants de précision, je recommande généralement d'utiliser des outils en carbure avec des revêtements spécialisés tels que TiAlN ou AlCrN. Ces revêtements prolongent la durée de vie de l'outil et permettent d'obtenir des paramètres d'usinage plus stables, ce qui est particulièrement important pour les tolérances serrées exigées par de nombreuses applications Kovar.

Exigences et défis en matière d'état de surface

L'obtention de finitions de surface homogènes sur les composants en Kovar représente un autre défi de taille. Les propriétés d'écrouissage du matériau peuvent entraîner la formation d'arêtes pendant l'usinage, ce qui crée des problèmes imprévisibles de qualité de surface.

Pour les applications nécessitant des surfaces lisses (comme les joints hermétiques), je recommande :

- Utilisation d'outils de coupe tranchants et enduits

- Mise en place d'un système de maintien rigide pour minimiser les vibrations

- Application de fluides de coupe appropriés, spécifiquement formulés pour les alliages de nickel

- Utilisation de passes de finition légères avec des combinaisons optimisées de vitesse et d'alimentation

Atteindre des valeurs Ra inférieures à 0,8μm nécessite souvent des opérations de finition supplémentaires comme le meulage ou le polissage, ce qui ajoute de la complexité au processus de fabrication.

Stabilité dimensionnelle et contrôle de la tolérance

Le maintien de la stabilité dimensionnelle pendant l'usinage du Kovar nécessite des approches spécialisées. La réaction du matériau aux contraintes mécaniques et thermiques signifie que les méthodes d'usinage traditionnelles sont souvent insuffisantes lorsque des tolérances serrées sont requises.

Stratégies d'amélioration de la précision dimensionnelle

Au travers de nombreux projets, j'ai développé ces approches pour améliorer le contrôle dimensionnel :

- Incorporer des traitements thermiques de détente entre les opérations d'ébauche et de finition

- Utiliser des séquences d'usinage équilibrées pour répartir uniformément les contraintes internes.

- Utiliser une pression de serrage constante pour éviter les déformations

- Permettre aux pièces de se stabiliser thermiquement entre les opérations critiques

- Envisager un traitement cryogénique pour les géométries complexes nécessitant une stabilité ultime.

Pour les clients des secteurs médical et aérospatial dont les exigences sont particulièrement élevées, nous mettons parfois en œuvre des systèmes de mesure en cours de processus qui surveillent les changements dimensionnels pendant l'usinage, ce qui permet des ajustements en temps réel.

Considérations économiques dans l'usinage Kovar

Les défis techniques de l'usinage du Kovar se traduisent directement en défis économiques. La combinaison de vitesses de coupe plus lentes, d'une consommation d'outils accrue et de la nécessité d'un équipement spécialisé a un impact significatif sur les coûts de production.

Lorsque j'établis un devis pour un projet Kovar, je calcule généralement que les coûts d'usinage sont 1,5 à 2,5 fois supérieurs à ceux de composants comparables en acier inoxydable. Cette différence de coût s'explique par les facteurs suivants

- Vitesses de coupe réduites (typiquement 30-50% plus lente que l'acier inoxydable)

- Augmentation de la consommation d'outils et du temps de changement correspondant

- Exigences supplémentaires en matière de contrôle de la qualité en cours de fabrication

- Systèmes de refroidissement spécialisés et besoins de filtration

- Probabilité plus élevée de retouches dues à des problèmes de dimensions ou de finition de surface

Malgré ces défis, le Kovar reste irremplaçable pour de nombreuses applications spécialisées, ce qui rend les stratégies d'usinage économique essentielles plutôt qu'optionnelles.

Comment prendre une décision après l'évaluation du fournisseur pour Kovar Machining ?

Vous êtes-vous déjà retrouvé noyé sous les données d'évaluation des fournisseurs, ne sachant pas comment peser les différents facteurs lors de la sélection d'un partenaire d'usinage Kovar ? Avez-vous du mal à prendre la décision finale, même après avoir rassemblé toutes les informations, et vous demandez-vous si vous donnez la priorité aux bons critères ?

Pour prendre une décision après l'évaluation des fournisseurs, il faut trouver un équilibre entre les capacités techniques, la compétitivité des prix, les certifications de qualité et le potentiel relationnel. La meilleure approche consiste à utiliser un système de notation pondéré qui reflète les priorités spécifiques de votre projet, puis à valider vos meilleurs choix par des commandes d'échantillons avant de vous engager dans un partenariat à long terme.

Mettre en place un processus structuré de prise de décision

Après avoir procédé à une évaluation complète des fournisseurs pour vos besoins en usinage de Kovar, vous êtes maintenant confronté à la tâche cruciale de prendre la décision finale. Cette étape transforme toutes vos recherches en relations d'affaires exploitables. Ayant personnellement guidé de nombreuses entreprises tout au long de ce processus, j'ai constaté que la mise en œuvre d'une approche structurée permet d'obtenir les résultats les plus cohérents.

Créer une matrice de notation pondérée

La première étape de votre décision consiste à organiser toutes les données d'évaluation dans une matrice de notation pondérée. Cette approche permet de s'assurer que les facteurs les plus importants pour votre demande spécifique sont pris en compte de manière appropriée.

Voici un exemple de matrice de notation que je recommande souvent :

| Critères d'évaluation | Poids (%) | Fournisseur A | Fournisseur B | Fournisseur C |

|---|---|---|---|---|

| Capacité technique | 25 | 9 (2.25) | 8 (2.00) | 7 (1.75) |

| Système de qualité | 20 | 8 (1.60) | 9 (1.80) | 7 (1.40) |

| Coût | 20 | 7 (1.40) | 9 (1.80) | 8 (1.60) |

| Délai d'exécution | 15 | 9 (1.35) | 7 (1.05) | 8 (1.20) |

| Communication | 10 | 8 (0.80) | 7 (0.70) | 9 (0.90) |

| Stabilité financière | 10 | 9 (0.90) | 8 (0.80) | 7 (0.70) |

| Score total | 100 | 8.30 | 8.15 | 7.55 |

Les chiffres entre parenthèses représentent les notes pondérées (note du critère × pourcentage de pondération). Cette approche permet d'éviter une prise de décision émotionnelle ou biaisée en maintenant le processus objectif et fondé sur des données.

Analyser le profil risque-récompense

Au-delà de la notation, il convient d'analyser le profil risque-récompense de chaque fournisseur. Cette étape est particulièrement importante pour l'usinage Kovar, où les propriétés des matériaux doivent être préservées tout au long du processus de fabrication.

Tenez compte des facteurs de risque suivants :

- Risque géographique (rupture de la chaîne d'approvisionnement)

- Préoccupations en matière de stabilité financière

- Limites de capacité

- Mesures de protection de la propriété intellectuelle

- Compatibilité métallurgique7 avec vos exigences spécifiques en matière d'alliage Kovar

Chez PTSMAKE, nous disposons de solides capacités d'essais métallurgiques pour garantir que les propriétés critiques de Kovar restent intactes pendant l'usinage, ce qui réduit considérablement l'un des principaux facteurs de risque dans la sélection des fournisseurs.

Validez votre décision à l'aide d'échantillons de commandes

Avant de prendre votre décision, je vous recommande vivement de passer des commandes d'échantillons auprès des deux ou trois premiers candidats. Ce test en conditions réelles révèle souvent des aspects de la relation avec le fournisseur que la paperasse ne peut pas révéler.

Ce qu'il faut évaluer dans les échantillons de commandes

Lorsque vous commandez des échantillons usinés de Kovar, accordez une attention particulière à ces zones :

- Précision dimensionnelle - Les propriétés de dilatation thermique du Kovar rendent l'usinage de précision difficile

- Qualité de la finition de la surface - Particulièrement important pour les composants nécessitant une fermeture hermétique

- Vérification de la certification des matériaux - Confirmer que la composition du Kovar correspond aux spécifications

- Réponse aux demandes d'ingénierie - Tester leurs connaissances techniques et leur communication

- Respect des délais de livraison - Même pour les petites commandes, le respect des délais est important

J'ai vu de nombreux clients découvrir, au cours de la phase de commande d'échantillons, des informations cruciales qui ont complètement modifié leur classement des fournisseurs. Par exemple, un client de l'aérospatiale a découvert qu'un fournisseur de rang moyen fournissait en fait les meilleurs composants Kovar en raison de son expérience spécialisée dans les applications d'étanchéité verre-métal.

Considérer les possibilités de partenariat à long terme

Si les besoins immédiats motivent de nombreuses décisions des fournisseurs, l'évaluation du potentiel de partenariat à long terme permet souvent d'obtenir de meilleurs résultats au fil du temps. Ceci est particulièrement pertinent pour l'usinage Kovar, où les connaissances spécialisées s'accumulent avec l'expérience.

Indicateurs de partenariat à prendre en compte

Recherchez les qualités qui indiquent un fort potentiel de partenariat :

- Volonté d'investir dans des actifs ou des formations spécifiques aux relations avec les clients

- Communication transparente sur les capacités et les limites

- Approche proactive de la résolution des problèmes plutôt que réponses réactives

- Des cultures d'entreprise et des valeurs compatibles

- Preuve de l'existence d'initiatives d'amélioration continue

Chez PTSMAKE, nous avons maintenu un grand nombre de nos partenariats d'usinage Kovar pendant plus d'une décennie parce que nous nous efforçons d'être un véritable partenaire de fabrication, et pas seulement un fournisseur.

Prendre la décision finale

Une fois toutes les données collectées et analysées, il est temps de prendre votre décision finale. Je vous recommande de suivre les étapes suivantes :

- Examinez les résultats de votre matrice de notation pondérée

- Intégrer les enseignements tirés des commandes d'échantillons

- Prendre en compte les facteurs potentiels de partenariat

- Consulter les principales parties prenantes pour obtenir une contribution finale

- Documenter le raisonnement de votre décision pour référence ultérieure

La sélection finale doit tenir compte à la fois des données objectives, des priorités de votre organisation et de votre tolérance au risque. N'oubliez pas que le fournisseur le moins cher n'est pas toujours le plus avantageux si l'on considère le coût total de possession, en particulier pour les composants critiques de Kovar.

Négocier les conditions avec le fournisseur sélectionné

Une fois que vous avez choisi votre fournisseur d'usinage Kovar, concentrez-vous sur la négociation de conditions qui protègent les deux parties et fixent des attentes claires.

Les domaines clés à aborder lors de vos négociations sont les suivants

- Structures de prix et remises sur volume

- Critères d'acceptation de la qualité spécifiques à l'usinage Kovar

- Attentes en matière de délais et dispositions relatives aux commandes urgentes

- Protection de la propriété intellectuelle

- Des calendriers réguliers d'évaluation des performances

- Procédures d'escalade pour les problèmes de qualité ou de livraison

L'établissement de ces conditions dès le départ permet d'éviter les malentendus et de jeter les bases d'un partenariat fructueux. Chez PTSMAKE, nous préférons des négociations transparentes qui aboutissent à des conditions équitables pour les deux parties plutôt qu'à des accords unilatéraux qui entraînent souvent des problèmes ultérieurs.

Quels sont les états de surface compatibles avec l'usinage Kovar ?

Avez-vous déjà reçu des pièces en Kovar qui semblaient parfaites mais qui ont échoué lors de l'application en raison d'un mauvais traitement de surface ? Ou dépensé un temps précieux et des ressources pour des retouches parce que le traitement de surface n'était pas compatible avec vos composants en Kovar ? Ces décisions de finition peuvent être déterminantes pour vos projets de précision.

L'usinage de Kovar est compatible avec diverses finitions de surface, notamment la galvanisation (or, argent, nickel), le nickelage chimique, l'anodisation, la passivation et les revêtements par dépôt physique en phase vapeur. La finition optimale dépend des exigences spécifiques de votre application en matière de résistance à la corrosion, de soudabilité ou de conductivité électrique.

Comprendre la compatibilité des états de surface de Kovar

Travailler avec le Kovar nécessite une attention particulière aux traitements de surface en raison de sa composition unique. En tant qu'alliage fer-nickel-cobalt, le Kovar présente d'excellentes propriétés de dilatation thermique, mais il peut être difficile de déterminer les finitions de surface qui adhèrent correctement et améliorent ses caractéristiques de performance.

Mon expérience chez PTSMAKE m'a permis de constater que la sélection de la finition de surface appropriée pour les composants en Kovar implique l'évaluation de plusieurs facteurs : l'environnement de l'application, les propriétés électriques requises, les besoins d'herméticité et les considérations esthétiques. Examinons les finitions de surface les plus courantes et les plus efficaces compatibles avec l'usinage du Kovar.

Options d'électrodéposition pour Kovar

L'électrodéposition reste l'un des traitements de surface les plus polyvalents pour les composants en Kovar. Ce procédé consiste à déposer une fine couche de métal sur le substrat de Kovar à l'aide d'un courant électrique.

Placage d'or

Le placage d'or offre une excellente résistance à la corrosion et une excellente conductivité électrique. Pour les pièces en Kovar utilisées dans l'aérospatiale et l'électronique, je recommande généralement un placage d'or d'une épaisseur de 50 à 100 micro-pouces. Cette épaisseur offre une protection idéale tout en maintenant la précision dimensionnelle. Cette finition est particulièrement bénéfique pour les composants nécessitant compatibilité galvanique8 avec d'autres pièces dorées dans les assemblages.

Nickelage

Le dépôt électrolytique de nickel crée une surface dure et résistante à l'usure sur les composants Kovar. L'épaisseur typique varie de 100 à 300 micro-pouces, offrant une bonne protection contre la corrosion tout en maintenant la stabilité dimensionnelle. J'ai trouvé le nickelage particulièrement utile pour les composants en Kovar qui nécessitent à la fois une résistance à la corrosion et une protection modérée contre l'usure.

Placage d'argent

Le placage d'argent offre une conductivité électrique et une soudabilité supérieures. Pour les applications RF/micro-ondes, le Kovar argenté offre d'excellentes performances. Cependant, il faut savoir que l'argent est susceptible de ternir et peut nécessiter des mesures de protection supplémentaires dans certains environnements.

Placage de nickel chimique

Le nickelage chimique dépose une couche uniforme d'alliage nickel-phosphore sans utiliser de courant électrique. Ce procédé permet d'obtenir un revêtement exceptionnellement uniforme, même sur des géométries complexes, ce qui constitue un avantage considérable pour les composants complexes en Kovar.

L'épaisseur du revêtement est généralement comprise entre 100 et 500 micro-pouces, avec différentes options de teneur en phosphore :

| Teneur en phosphore | Caractéristiques | Applications recommandées |

|---|---|---|

| Faible (2-5%) | Magnétique, gisement le plus dur | Applications de résistance à l'usure |

| Moyen (6-9%) | Semi-magnétique, bonne résistance à la corrosion | Protection générale |

| Haut (10-13%) | Non-magnétique, meilleure résistance à la corrosion | Composants pour environnements difficiles |

Lors de l'usinage de composants d'appareils médicaux chez PTSMAKE, je spécifie souvent du nickel chimique à haute teneur en phosphore pour les pièces en Kovar qui nécessitent à la fois des dimensions précises et une excellente résistance à la corrosion.

Traitements de passivation

La passivation crée une fine couche d'oxyde sur les surfaces de Kovar, améliorant la résistance à la corrosion sans ajouter d'épaisseur mesurable. Ce processus chimique élimine le fer libre de la surface et favorise la formation d'une couche d'oxyde protectrice.

Les deux procédés de passivation les plus courants pour le Kovar sont les suivants :

- Passivation à l'acide citrique - Une option plus respectueuse de l'environnement

- Passivation à l'acide nitrique - Méthode traditionnelle avec d'excellents résultats

La passivation fonctionne bien comme traitement autonome pour les environnements doux ou comme étape de préparation avant l'application d'autres finitions.

Revêtements par dépôt physique en phase vapeur (PVD)

Pour les applications spécialisées nécessitant une dureté extrême ou des propriétés uniques, les revêtements PVD offrent une excellente adhérence aux substrats Kovar. Ces revêtements en couche mince (typiquement de 1 à 5 microns) offrent :

- Dureté exceptionnelle (jusqu'à 2500 HV)

- Faibles coefficients de frottement

- Résistance aux hautes températures

- Excellente protection contre l'usure

Les revêtements PVD courants compatibles avec Kovar comprennent le nitrure de titane (TiN), le nitrure de chrome (CrN) et le carbone de type diamant (DLC).

Choisir le bon état de surface pour votre application

Lorsque j'aide mes clients à choisir la finition de surface optimale pour leurs composants Kovar, je tiens compte de ces facteurs clés :

- Exposition environnementale: La pièce sera-t-elle exposée à l'humidité, à des produits chimiques ou à des températures extrêmes ?

- Exigences électriques: La conductivité ou l'isolation sont-elles nécessaires ?

- Considérations mécaniques: Le composant subira-t-il une usure ou un frottement ?

- Exigences en matière d'assemblage: La pièce sera-t-elle soudée ou collée ?

- Contraintes de coût: Quel est le budget pour les opérations secondaires ?

Par exemple, dans les applications aérospatiales où la fiabilité est primordiale, je recommande généralement le placage d'or plutôt que le nickel pour les composants critiques de Kovar. Pour les applications électroniques à grand volume où la sensibilité au coût coexiste avec les exigences de performance, le nickel chimique offre souvent le meilleur équilibre.

Comparaison des états de surface pour l'usinage Kovar

Pour simplifier votre processus de décision, voici un aperçu comparatif des finitions de surface compatibles avec Kovar :

| Finition de la surface | Résistance à la corrosion | Résistance à l'usure | Conductivité électrique | Coût relatif | Applications typiques |

|---|---|---|---|---|---|

| Placage d'or | Excellent | Pauvre | Excellent | Haut | Électronique, connecteurs RF |

| Nickelage | Bon | Bon | Juste | Modéré | Protection générale |

| Placage d'argent | Bon | Pauvre | Excellent | Modérée-élevée | Composants RF/micro-ondes |

| Nickel chimique | Très bon | Très bon | Juste | Modéré | Composants de précision, dispositifs médicaux |

| Passivation | Juste | Pauvre | Pauvre | Faible | Prétraitement, environnements doux |

| Revêtements PVD | Excellent | Excellent | Variable | Haut | Applications spécialisées |

Test de compatibilité des états de surface

Chez PTSMAKE, je recommande toujours de tester les finitions de surface sur des échantillons de composants en Kovar avant la production complète. Cette approche a permis à de nombreux projets d'éviter des erreurs coûteuses. Un programme d'essai complet comprend généralement les éléments suivants

- Test d'adhésion (ASTM D3359)

- Test de résistance à la corrosion (ASTM B117)

- Essai de soudabilité (le cas échéant)

- Tests de résistance à l'environnement

- Vérification de la propriété électrique (si nécessaire)

Ces tests garantissent que la finition de surface sélectionnée non seulement adhère correctement au substrat de Kovar, mais qu'elle offre également les caractéristiques de performance requises par votre application.

Quel est l'impact de l'usinage Kovar sur les délais de production ?

Vous est-il déjà arrivé d'attendre avec impatience des composants critiques et de devoir faire face à des retards répétés ? Ou peut-être vous êtes-vous déjà heurté à des fournisseurs qui promettaient des délais d'exécution rapides pour les pièces en Kovar, mais qui ne respectaient jamais les échéances ? Cette frustration courante peut faire dérailler le calendrier d'un projet et créer des problèmes en cascade tout au long de votre cycle de production.

L'usinage du kovar a un impact significatif sur les délais de production en raison des propriétés difficiles de ce matériau. Bien qu'il soit difficile à usiner en raison de sa dureté, de sa teneur élevée en nickel et de ses caractéristiques d'écrouissage, des techniques spécialisées et un équipement approprié peuvent réduire les délais de 30-50% par rapport aux approches conventionnelles. Il est essentiel de choisir le bon partenaire de fabrication pour optimiser ces délais.

Comprendre les défis uniques de Kovar en matière d'usinage

La composition de Kovar (29% de nickel, 17% de cobalt et 53% de fer) crée des défis d'usinage spécifiques qui affectent directement les délais de production. Son caractère unique propriétés d'étanchéité verre-métal9 le rendent indispensable à de nombreuses applications de haute technologie, mais ces mêmes propriétés créent des obstacles à la fabrication.

En travaillant avec Kovar, j'ai observé que les méthodes d'usinage standard entraînent souvent une usure excessive des outils, de mauvais états de surface et des incohérences dimensionnelles, ce qui rallonge considérablement les délais de fabrication. La haute résistance à la traction du matériau (environ 50 000 psi) et sa faible conductivité thermique créent une tempête parfaite pour les retards de fabrication.

Impact de la préparation des matériaux sur les délais d'exécution

La préparation initiale du Kovar a un impact significatif sur les délais globaux du projet. Contrairement à des métaux plus courants, le Kovar nécessite un conditionnement spécifique avant que l'usinage ne puisse commencer :

| Phase de préparation | Délai standard | Optimisation des délais | Facteurs d'impact |

|---|---|---|---|

| Approvisionnement en matériaux | 2-4 semaines | 1-2 semaines | Relations avec les fournisseurs, disponibilité des stocks |

| Soulagement du stress | 3-5 jours | 1-2 jours | Equipement de traitement thermique, connaissance des processus |

| Coupe initiale | 2-3 jours | 1 jour | Technologie de coupe, disponibilité des équipements |

Chez PTSMAKE, nous avons développé des canaux d'approvisionnement en matériaux spécialisés qui réduisent le délai d'approvisionnement en Kovar, généralement de 2 à 4 semaines, à seulement 1 à 2 semaines dans la plupart des cas. Ce gain de temps initial se répercute sur l'ensemble du processus de production.

Paramètres d'usinage CNC et leurs effets sur les délais

Les paramètres d'usinage spécifiques utilisés pour le Kovar ont un impact direct sur les calendriers de production. Mon expérience de la gestion de projets Kovar complexes m'a permis de constater que ces paramètres critiques influencent considérablement les délais de production :

Considérations sur la vitesse de coupe

Le kovar nécessite des vitesses de coupe plus lentes que beaucoup d'autres métaux - typiquement 30-60% plus lentes que l'acier inoxydable. Bien que cela prolonge naturellement le temps d'usinage, l'utilisation de vitesses inappropriées entraîne des retards encore plus importants pour les raisons suivantes :

- Usure excessive des outils nécessitant des remplacements fréquents

- L'écrouissage qui endommage à la fois les outils et les pièces à usiner

- Problèmes de qualité de surface nécessitant des opérations de finition supplémentaires

L'utilisation de vitesses de coupe appropriées avec un outillage en carbure de haute qualité peut réduire le temps d'usinage global de 35% par rapport à l'utilisation de paramètres standard. Cette approche peut sembler contre-intuitive (plus c'est lent, plus c'est rapide ?), mais la réduction du besoin de retouches et de changements d'outils permet de réaliser des gains de temps substantiels.

Stratégies de gestion thermique

Les propriétés thermiques de Kovar créent des défis uniques qui affectent les délais des projets. Sans une gestion thermique appropriée pendant l'usinage, les composants peuvent se déformer, ce qui entraîne des taux de rejet pouvant atteindre 15-20%. Chaque pièce rejetée allonge considérablement le délai d'exécution global.

Les stratégies de gestion thermique efficaces sont les suivantes

- Formulations spécialisées de liquides de refroidissement conçues pour les alliages de nickel

- Approches d'usinage intermittent qui empêchent l'accumulation de chaleur

- Processus d'usinage en plusieurs étapes avec intervalles de refroidissement

En mettant en œuvre une gestion thermique complète, nous avons réduit les taux de rejet à moins de 3% sur les composants Kovar complexes, ce qui a permis d'améliorer considérablement les délais d'exécution globaux.

Opérations de finition et implications en matière de contrôle de la qualité

Les exigences en matière de finition des pièces en Kovar ont des répercussions considérables sur le calendrier. De nombreuses applications de haute précision nécessitent des traitements de surface spécialisés qui ajoutent de la complexité au calendrier de production :

| Opération de finition | Calendrier type | Impact sur la qualité | Stratégie de réduction des délais |

|---|---|---|---|

| Rectification de précision | 2-5 jours | Essentiel pour la planéité | Combinaison avec l'usinage principal lorsque cela est possible |

| Passivation de surface | 1-2 jours | Prévient l'oxydation | Traitement par lots de plusieurs pièces |

| Inspection finale | 1-3 jours | Veille à ce que les spécifications | Systèmes d'inspection automatisés |

L'approche la plus efficace que j'ai mise en œuvre pour réduire les délais est le traitement en parallèle chaque fois que cela est possible. En effectuant certaines opérations de finition pendant que le lot de pièces suivant commence l'usinage, nous avons comprimé les délais globaux jusqu'à 40% sur des projets Kovar complexes.

L'expertise des fournisseurs et son rôle essentiel

Le facteur qui influe le plus sur les délais d'usinage du Kovar est sans doute l'expertise du fournisseur. Travailler avec un partenaire expérimenté dans cet alliage spécifique peut réduire considérablement les délais de production.

Chez PTSMAKE, plus de 15 ans de spécialisation dans les matériaux difficiles comme le Kovar nous ont permis de développer des protocoles d'usinage exclusifs qui dépassent constamment les normes industrielles en matière de délais. Lorsque vous évaluez des partenaires de fabrication potentiels pour des projets en Kovar, tenez compte de ce qui suit :

- Expérience démontrée avec Kovar en particulier (pas seulement avec les métaux en général)

- Investissement dans l'outillage et les montages spécialisés pour les alliages de nickel

- Des processus de contrôle de la qualité adaptés aux caractéristiques uniques de Kovar

- Capacité à s'approvisionner rapidement en matériel par le biais des circuits d'approvisionnement établis

Le bon partenaire peut souvent réduire les délais globaux de 30-50% par rapport à une collaboration avec un atelier d'usinage général sans expertise Kovar spécifique.

Optimisation de la conception pour la fabrication du Kovar

L'optimisation de la conception en fonction des propriétés de Kovar est un aspect souvent négligé lorsqu'il s'agit d'examiner les délais de production. J'ai vu d'innombrables projets pour lesquels des modifications de la conception auraient pu réduire considérablement les délais de production :

- Minimiser les parois minces et les caractéristiques susceptibles de se déformer

- Conception de trajectoires d'outils spécifiques qui exploitent les caractéristiques d'usinabilité de Kovar

- Incluant des caractéristiques de soulagement des contraintes qui maintiennent la stabilité dimensionnelle

- Spécification de tolérances appropriées tenant compte des propriétés uniques de Kovar

Une collaboration étroite avec les ingénieurs de fabrication dès le début du processus de conception permet d'identifier les possibilités de réduire la complexité de l'usinage tout en maintenant les exigences fonctionnelles, ce qui permet souvent de réduire les délais d'exécution globaux de 20-30%.

Quelles sont les mesures de contrôle de la qualité qui garantissent la fiabilité de l'usinage Kovar ?

Avez-vous déjà reçu des composants Kovar qui se sont avérés inopinément défectueux au cours de l'assemblage ? Ou avez-vous été confronté à une précision dimensionnelle incohérente d'un lot à l'autre ? Ces problèmes de qualité ne font pas que retarder votre projet, ils peuvent le faire dérailler complètement, en particulier lorsque vous travaillez avec un matériau spécialisé comme le Kovar.

Le contrôle de la qualité dans l'usinage du Kovar nécessite une approche globale combinant la vérification des matériaux, des protocoles de mesure précis, des contrôles environnementaux et des méthodes d'essai spécialisées. Des systèmes de contrôle de la qualité efficaces surveillent l'ensemble du processus, de la réception des matériaux à l'inspection finale, afin de garantir que les composants répondent aux spécifications exactes et conservent les propriétés essentielles qui font la valeur du Kovar.

Comprendre la nature critique du contrôle de la qualité du kovar

Le contrôle de la qualité de l'usinage du Kovar exige une attention exceptionnelle aux détails en raison des applications spécialisées de ce matériau dans l'électronique, l'aérospatiale et les appareils médicaux. En tant qu'alliage de scellement verre-métal avec un contrôle minutieux de la qualité, le Kovar est un matériau de haute qualité. caractéristiques de dilatation thermique10Même des écarts mineurs peuvent compromettre la fonctionnalité.

Chez PTSMAKE, j'ai mis en place des protocoles complets de contrôle de la qualité spécialement conçus pour les composants en Kovar. Ces mesures garantissent que chaque pièce respecte non seulement les spécifications dimensionnelles, mais conserve également les propriétés essentielles du matériau qui rendent le Kovar précieux pour les applications auxquelles il est destiné.

Vérification et traçabilité des matériaux

Vérification du certificat d'analyse

Chaque lot de matériau Kovar qui entre dans nos installations fait l'objet d'une vérification rigoureuse par rapport à son certificat d'analyse (CoA). Ce document fournit des informations essentielles sur :

- Pourcentage de composition chimique (nickel, cobalt, fer)

- Propriétés mécaniques

- Numéro de lot et informations sur la fabrication

- Respect des normes industrielles

Nous maintenons une traçabilité complète des matériaux, de la matière première au composant fini, ce qui nous permet de remonter à la source de tout problème potentiel.

Essai XRF pour la confirmation des matériaux

Le contrôle par fluorescence X (XRF) constitue un niveau de vérification supplémentaire. Cette méthode non destructive confirme que la composition du matériau correspond à ce qui est spécifié dans le CdA et aux exigences de la conception.

Protocoles d'inspection dimensionnelle

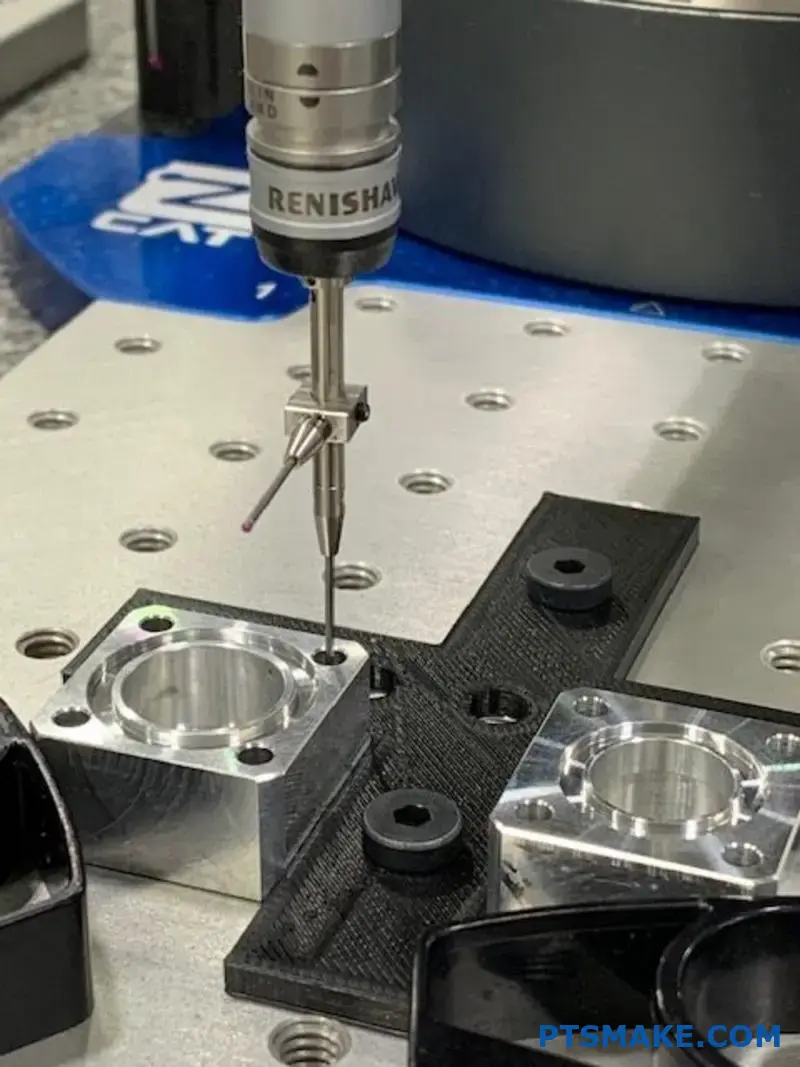

Inspection des machines à mesurer tridimensionnelles (MMT)

Pour les composants Kovar de haute précision, nous avons recours à l'inspection par MMT dans des environnements à température contrôlée afin de garantir la précision des mesures. Notre protocole comprend

- Inspection du premier article pour les nouveaux produits

- Vérification en cours de processus aux étapes critiques de la fabrication

- Vérification finale des dimensions avant l'expédition

Mise en œuvre du contrôle statistique des processus

Le contrôle statistique des processus (CSP) nous aide à maintenir la cohérence entre les séries de production :

| Paramètre SPC | Application dans l'usinage Kovar | Bénéfice |

|---|---|---|

| Analyse Cp/Cpk | Mesure la capacité du processus | Veiller à ce que les tolérances soient respectées de manière cohérente |

| Graphiques en X et en R | Contrôler les variations du processus | Identifie les tendances avant qu'elles ne causent des problèmes |

| Inspection du premier article | Valide la configuration initiale | Prévient les erreurs au niveau des lots |

| Plans d'échantillonnage | Détermine la fréquence des inspections | Équilibre entre l'assurance qualité et l'efficacité |

Contrôles de l'état de surface et de la propreté

La qualité de la finition de surface a un impact direct sur la capacité de Kovar à former des joints hermétiques et à adhérer à d'autres matériaux. Nos mesures de qualité comprennent

Test de rugosité de surface

Nous mesurons la rugosité de la surface à l'aide de profilomètres calibrés, afin de nous assurer que les composants respectent les valeurs Ra spécifiées. Ceci est particulièrement important pour les composants devant être plaqués ou scellés verre-métal par la suite.

Protocoles de prévention de la contamination

Le kovar est susceptible d'être contaminé, ce qui peut compromettre ses propriétés. Notre environnement de fabrication propre comprend

- Zones d'usinage dédiées à Kovar

- Protocoles de nettoyage spécialisés utilisant des solvants appropriés

- Emballage sans particules pour les composants finis

- Surveillance régulière des conditions environnementales

Essais spécialisés pour les propriétés de Kovar

Test de perméabilité magnétique

Pour les applications nécessitant des propriétés magnétiques spécifiques, nous effectuons des tests de perméabilité afin de vérifier que le matériau se comporte comme prévu après les processus d'usinage.

Tests d'adhésion à l'oxydation et au placage

Lorsque les composants Kovar doivent être plaqués (généralement d'or ou de nickel), nous effectuons des tests d'adhérence pour garantir l'intégrité de la liaison et du revêtement, afin d'éviter tout problème lors des opérations d'assemblage ultérieures.

Procédures finales d'assurance de la qualité

Test d'étanchéité pour les composants scellés

Pour les composants Kovar conçus pour des applications de scellement hermétique, nous effectuons des tests d'étanchéité à l'hélium pour vérifier l'intégrité du scellement jusqu'à des taux de fuite extrêmement faibles (souvent mesurés en 10^-9 std cc/sec).

Validation du cyclage thermique

Lorsque des applications critiques l'exigent, nous pouvons effectuer des essais de cyclage thermique pour vérifier que le composant en Kovar conserve son intégrité à travers les fluctuations de température, confirmant que son coefficient de dilatation thermique fonctionne comme prévu.

Documentation et certification

Chaque projet d'usinage Kovar est accompagné d'une documentation complète :

- Certifications des matériaux

- Rapports d'inspection dimensionnelle

- Données de contrôle du processus

- Résultats des tests pour les exigences spécifiques

- Informations sur la traçabilité des lots

Cette documentation permet de s'assurer que les composants répondent à toutes les exigences spécifiées et aide à résoudre les problèmes qui pourraient survenir.

Application des contrôles de qualité dans le monde réel

Dans le cadre d'un récent projet aérospatial à PTSMAKE, nous avons mis en œuvre ces mesures rigoureuses de contrôle de la qualité pour les boîtiers Kovar utilisés dans les systèmes de communication par satellite. Les protocoles d'inspection améliorés nous ont permis d'atteindre un taux de rendement au premier passage de 99,8%, alors que la moyenne de l'industrie est d'environ 95% pour des composants similaires. Ce niveau d'assurance qualité est particulièrement crucial pour les composants qui ne peuvent pas être facilement remplacés une fois déployés.

En mettant en œuvre ces mesures complètes de contrôle de la qualité, nous avons été en mesure de fournir des composants Kovar qui répondent constamment aux spécifications exigeantes de nos clients, même pour les applications les plus critiques dans les domaines de l'aérospatiale, de la défense et des appareils médicaux.

Découvrez cette propriété essentielle pour prévenir la défaillance des composants dans les environnements extrêmes. ↩

Découvrez comment cette propriété peut transformer vos projets d'ingénierie de précision. ↩

En savoir plus sur ces composants électroniques essentiels et sur leur fabrication. ↩

Cliquez pour apprendre des techniques avancées de gestion de l'écrouissage pendant l'usinage de précision. ↩

Cliquez pour savoir comment la dilatation thermique contrôlée affecte la sélection des matériaux pour les composants critiques. ↩

Cliquez pour une explication détaillée des effets de l'écrouissage sur le choix de l'outil. ↩

La compréhension de ce concept garantit une performance optimale des matériaux dans vos composants finaux. ↩

La compréhension de ce concept permet d'éviter les interactions inattendues entre les matériaux dans vos projets. ↩

Découvrez comment ces propriétés influencent les exigences de votre application spécifique en matière de délais. ↩

Découvrez pourquoi la dilatation thermique contrôlée rend Kovar essentiel pour les applications critiques. ↩