Êtes-vous fatigué des produits dont les pièces se désagrègent ou se cassent facilement ? De nombreux fabricants ont du mal à combiner différents matériaux, ce qui entraîne des problèmes de qualité, des coûts plus élevés et des retards de production qui frustrent toutes les personnes concernées.

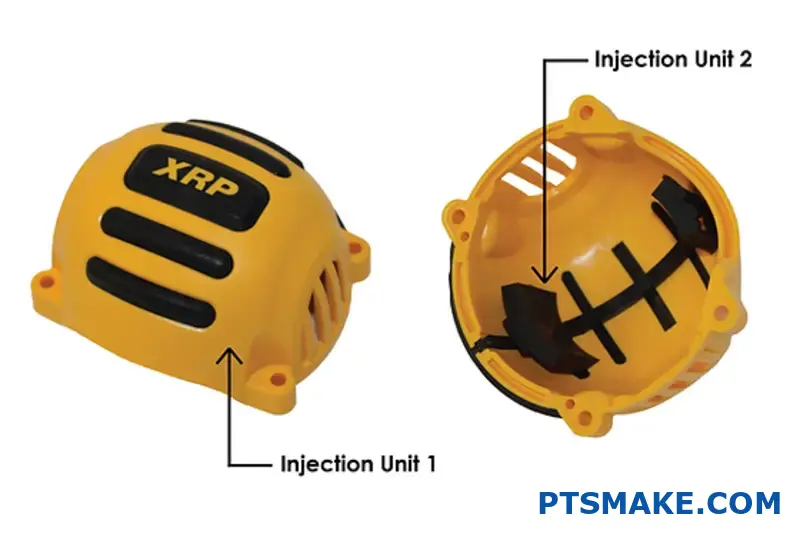

Le moulage par injection en deux temps (également appelé moulage en deux temps ou moulage en plusieurs temps) est un processus de fabrication dans lequel deux matériaux différents sont injectés successivement dans un seul moule, créant ainsi une pièce finale composée de plusieurs matériaux ou couleurs sans assemblage.

Chez PTSMAKE, j'ai vu comment le moulage par injection de 2 grains transforme des projets d'assemblage complexes en solutions rationalisées et rentables. Cette technique permet non seulement d'améliorer la durabilité et l'esthétique des produits, mais aussi de réduire considérablement le temps de production. Si vous souhaitez améliorer la conception de vos produits tout en réduisant les coûts, vous devez comprendre comment fonctionne ce processus innovant et quand l'utiliser.

Quelle est la différence entre le surmoulage et le double moulage ?

Avez-vous déjà pris une brosse à dents avec une poignée en caoutchouc ou utilisé un outil électrique avec une poignée douce au toucher ? Vous êtes-vous déjà demandé comment les fabricants combinent le plastique dur avec des matériaux souples et agrippants dans un seul produit ? La confusion entre les processus de moulage par injection en deux temps et de surmoulage peut entraîner des erreurs de conception coûteuses et des maux de tête au niveau de la production.

Le moulage par injection en deux temps et le surmoulage sont des procédés de fabrication de plastique multi-matériaux différents. Le moulage en deux temps permet de créer des pièces dans une seule machine en utilisant deux injections, tandis que le surmoulage nécessite une étape distincte au cours de laquelle un deuxième matériau est moulé sur un substrat préfabriqué. Chacun de ces procédés offre des avantages distincts pour des applications différentes.

Comprendre le moulage par injection en deux temps

Le moulage par injection en deux temps (également appelé moulage en deux temps ou moulage en plusieurs temps) est un procédé de fabrication sophistiqué qui permet de mouler deux matériaux différents en un seul cycle de machine. Cette technologie a révolutionné la façon dont nous créons des pièces plastiques complexes avec des propriétés de matériaux différentes.

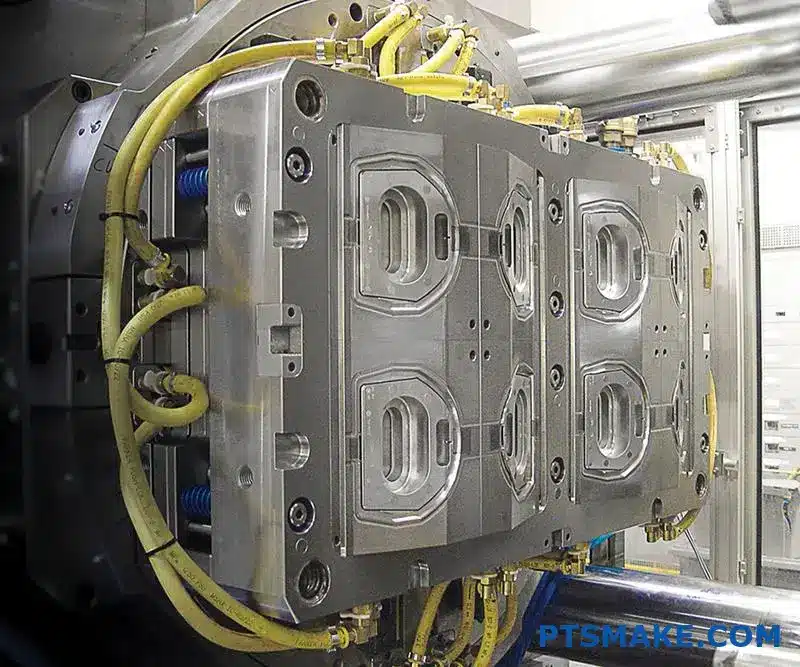

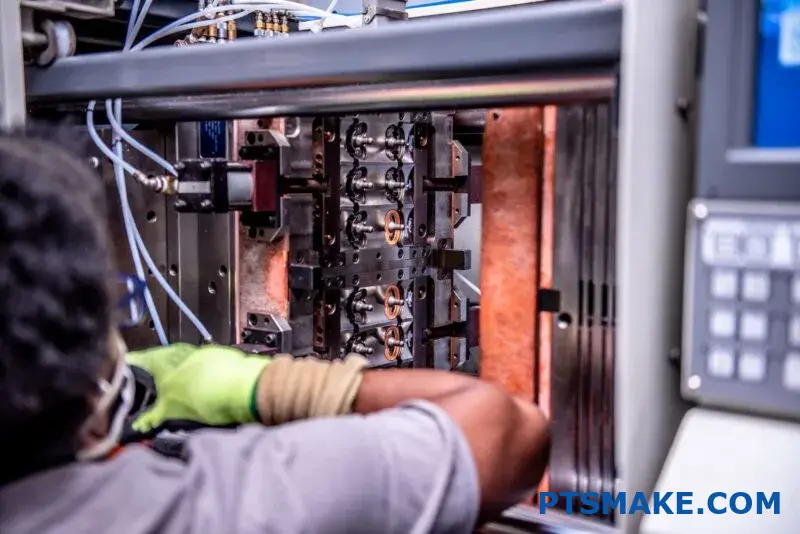

Mon expérience de travail avec les clients de PTSMAKE m'a permis de constater que le moulage en deux temps offre une précision exceptionnelle lors de la combinaison des matériaux. Le processus commence par l'injection du premier matériau dans la cavité du moule. Ensuite, par rotation du moule ou par transfert dans une seconde cavité, un second matériau est injecté. Le premier matériau est encore chaud au moment de la deuxième injection, ce qui crée une liaison moléculaire entre les deux matériaux.

Principaux avantages du moulage en deux temps

Les avantages du moulage par injection en deux temps ne se limitent pas à la combinaison de matériaux :

- Réduction du temps de production: Les deux matériaux étant traités en un seul cycle machine, la production est nettement plus rapide que les méthodes traditionnelles.

- Des liens plus forts entre les matériaux: La liaison moléculaire formée entre les matériaux est généralement plus forte que la liaison mécanique dans le surmoulage.

- Une plus grande précision: L'alignement entre les deux matériaux est extrêmement précis en raison de la nature contrôlée du processus.

- Réduction des coûts de main-d'œuvre: Moins de manipulation signifie moins de besoins en main-d'œuvre et moins de risques d'erreur humaine.

Applications courantes du moulage en deux temps

Le moulage en deux temps excelle dans les applications nécessitant des combinaisons précises de matériaux :

- Dispositifs médicaux à corps rigide et composants à contact doux

- Pièces automobiles avec joints intégrés

- Électronique grand public avec cadres rigides et boutons à effleurement

- Outils avec corps en plastique dur et poignées ergonomiques en caoutchouc

Comprendre le surmoulage

Le surmoulage est une approche différente de la fabrication multi-matériaux qui implique un processus en deux étapes. Tout d'abord, un composant de base (souvent appelé substrat) est créé par moulage par injection ou par un autre procédé. Ensuite, ce substrat est placé dans un autre moule où un second matériau est injecté par-dessus.

Chez PTSMAKE, nous utilisons fréquemment le surmoulage pour des projets où les clients ont besoin d'ajouter des fonctionnalités à des composants existants ou lorsqu'ils travaillent avec des matériaux dont les exigences de traitement sont très différentes. Le surmoulage élastomères thermoplastiques1 utilisés dans le surmoulage offrent une excellente flexibilité dans la conception et la sélection des matériaux.

Principaux avantages du surmoulage

Le surmoulage offre plusieurs avantages distincts qui le rendent idéal pour certaines applications :

- Flexibilité des matériaux: Peut combiner des matériaux dont les températures de traitement sont très différentes

- Polyvalence de la conception: Permet de concevoir des substrats plus complexes

- Capacité d'adaptation: Possibilité d'ajouter des fonctionnalités aux composants existants

- Évolutivité: Bien adapté à la production de petits et de grands volumes

Applications courantes du surmoulage

Les applications courantes où le surmoulage se distingue sont les suivantes :

- Connecteurs électriques avec joints intégrés

- Poignées d'outils avec poignées rembourrées

- Ustensiles de cuisine avec poignées antidérapantes

- Boîtiers étanches avec joints intégrés

Comparaison entre le moulage en deux temps et le surmoulage

Pour vous aider à déterminer le processus le mieux adapté à votre projet, j'ai préparé ce tableau comparatif basé sur des facteurs de performance clés :

| Facteur | Moulage en deux temps | Surmoulage |

|---|---|---|

| Vitesse de production | Plus rapide (cycle d'une seule machine) | Plus lent (plusieurs étapes) |

| Résistance de l'adhérence des matériaux | Plus fort (liaison moléculaire) | Bon (liaison mécanique) |

| Coûts d'outillage | Investissement initial plus élevé | Investissement initial moins élevé |

| Compatibilité des matériaux | Limité aux matériaux compatibles | Une plus grande flexibilité des matériaux |

| Volume de production Sweet Spot | Volumes moyens à élevés | Volumes faibles à élevés |

| Complexité de la conception | Complexité moyenne | Grande complexité possible |

Faire le bon choix pour votre projet

Lorsque je conseille les clients de PTSMAKE sur le processus à choisir, je tiens compte de plusieurs facteurs :

Considérations relatives au volume de production

Pour les grandes séries où l'efficacité est essentielle, le moulage en deux temps offre souvent une meilleure valeur à long terme malgré des coûts d'outillage initiaux plus élevés. Pour les petites séries ou le prototypage, le surmoulage offre généralement plus de flexibilité avec un investissement initial plus faible.

Compatibilité des matériaux

Le moulage en deux temps fonctionne mieux lorsque les matériaux ont des températures de traitement similaires et des chimies compatibles. Si vous travaillez avec des matériaux dont les exigences de traitement sont très différentes, le surmoulage peut être votre seule option.

Complexité de la conception

La complexité de la conception de votre pièce a un impact significatif sur le choix du procédé. Le moulage en deux temps excelle avec des géométries plus simples et des épaisseurs de paroi constantes, tandis que le surmoulage peut s'adapter à des conceptions de substrat plus complexes et à des modèles de couverture variables.

Analyse des coûts

Lors de l'évaluation des coûts, il faut tenir compte à la fois des investissements initiaux dans l'outillage et des coûts de production par pièce :

- Moulage en deux temps : Coûts d'outillage plus élevés mais coûts par pièce plus faibles pour les gros volumes

- Surmoulage : Investissement initial en outillage plus faible, mais coûts par pièce plus élevés en raison de la manipulation supplémentaire.

Ces dernières années, j'ai observé que les progrès des systèmes de manutention automatisés ont réduit l'écart d'efficacité entre ces processus, rendant le surmoulage plus compétitif pour les productions de volume moyen qu'il ne l'était auparavant.

Quels sont les principaux avantages du moulage par injection en deux temps pour les applications industrielles ?

Avez-vous déjà été confronté à de multiples étapes d'assemblage qui ralentissent votre calendrier de production ? Ou peut-être avez-vous été frustré par la qualité irrégulière du collage de différents matériaux ? Ces défis peuvent avoir un impact significatif sur les performances globales de votre produit et sur vos résultats.

Le moulage par injection en deux temps offre des avantages substantiels pour les applications industrielles en combinant plusieurs matériaux en un seul processus. Cette technique permet de réduire les coûts d'assemblage, d'améliorer la durabilité des produits, de réaliser des conceptions complexes, d'améliorer l'ergonomie et d'offrir une plus grande souplesse esthétique tout en maintenant une efficacité de production élevée.

Rentabilité grâce à une production rationalisée

Le moulage par injection en deux temps réduit considérablement les coûts de fabrication par rapport aux méthodes traditionnelles. En éliminant les opérations d'assemblage secondaires, ce procédé minimise les coûts de main-d'œuvre et réduit le risque d'erreur humaine. D'après mon expérience auprès de clients industriels à PTSMAKE, les entreprises constatent généralement une réduction de 15-30% de leurs coûts de production globaux lorsqu'elles adoptent le moulage par injection en deux temps pour les applications appropriées.

Élimination des opérations secondaires

La fabrication traditionnelle nécessite souvent plusieurs étapes :

- Moulage de composants individuels

- Préparation de la surface

- Application des adhésifs

- Assemblée

- Contrôle de qualité à chaque étape

Avec le moulage en deux temps, ces opérations sont consolidées en un seul processus automatisé. L'élimination de ces étapes permet non seulement de réduire les coûts directs, mais aussi de minimiser le stock nécessaire pour les composants en cours de fabrication.

Réduction des déchets matériels

Les méthodes d'assemblage traditionnelles entraînent souvent des pertes de matériaux :

| Source de déchets | Processus traditionnel | Processus en deux temps |

|---|---|---|

| Adhésifs | Montants significatifs utilisés | Aucun requis |

| Pièces rejetées | Taux plus élevés en raison d'erreurs d'assemblage | Des taux de rejet plus faibles |

| Matières de rebut | Générés à plusieurs stades | Réduction à un seul processus |

À PTSMAKE, nous avons observé que les déchets de matériaux peuvent être réduits jusqu'à 25% lorsque l'on met en œuvre la technologie à deux coups pour des applications appropriées.

Durabilité et performance accrues des produits

La liaison moléculaire créée entre les matériaux au cours du processus d'injection en deux temps se traduit par une durabilité exceptionnelle. Contrairement aux liaisons adhésives qui peuvent s'affaiblir avec le temps, cette liaison moléculaire est très résistante. interface moléculaire2 crée un lien presque inséparable entre les composants.

Résistance supérieure aux intempéries et aux produits chimiques

Les produits fabriqués à l'aide du moulage en deux parties présentent une résistance remarquable à l'usure :

- Fluctuations de température

- Exposition aux UV

- Interactions chimiques

- Pénétration de l'humidité

Cette technologie est donc particulièrement utile pour les équipements d'extérieur, les composants automobiles et les dispositifs de manipulation de produits chimiques. J'ai vu des clients qui étaient auparavant confrontés à des défaillances de produits dues à la dégradation de l'adhésif dans des environnements difficiles éliminer complètement ces problèmes après être passés à la technologie à deux coups.

Meilleure résistance aux chocs

La transition transparente entre les matériaux permet de créer des produits présentant une meilleure résistance aux chocs que les produits assemblés de manière traditionnelle. L'absence de points de concentration des contraintes que l'on trouve généralement dans les joints collés signifie que la force est répartie plus uniformément sur l'ensemble de la pièce.

Liberté de conception et complexité

Le moulage par injection en deux temps permet d'obtenir des caractéristiques de conception jusqu'alors impossibles, ce qui ouvre de nouvelles possibilités d'innovation en matière de produits.

Géométries complexes

Le processus permet :

- Des contre-dépouilles qui seraient difficiles à réaliser avec un moulage traditionnel

- Sections à parois minces adjacentes à des composants rigides

- Canaux et structures internes complexes

- Epaisseur variable du matériau dans une même pièce

Combinaisons de matériaux pour l'amélioration fonctionnelle

Parmi les combinaisons de matériaux les plus performantes, on peut citer

| Matériau de base | Matériau surmoulé | Prestations fonctionnelles |

|---|---|---|

| Plastique rigide | TPE/TPU | Joints d'étanchéité, rembourrage |

| Métal | Plastique technique | Réduction du poids, isolation |

| Plastique dur | Polymères doux au toucher | Ergonomie et prise en main améliorées |

| Plastique transparent | Plastique opaque | Conduits de lumière avec sections masquées |

Avantages ergonomiques et esthétiques

Amélioration de l'expérience de l'utilisateur

Le moulage en deux temps permet de créer des transitions harmonieuses entre les matériaux durs et souples, améliorant ainsi l'ergonomie du produit. Ceci est particulièrement utile pour :

- Dispositifs médicaux nécessitant une manipulation précise

- Outils électriques avec amortissement des vibrations

- Électronique grand public avec zones de préhension confortables

- Composants intérieurs d'automobiles

La possibilité de contrôler avec précision l'emplacement et l'épaisseur des matériaux doux au toucher permet d'optimiser le confort de l'utilisateur sans compromettre l'intégrité structurelle.

Amélioration de l'attrait visuel

Le processus permet

- Limites de couleurs nettes sans saignement ni bavure

- Plusieurs couleurs sans peinture

- Textures contrastées dans une même pièce

- Éléments décoratifs intégrés

La qualité visuelle des pièces moulées en deux temps dépasse généralement celle des pièces peintes ou assemblées, avec une meilleure durabilité et une meilleure résistance à l'usure.

Avantages en matière de durabilité environnementale

Le moulage en deux parties s'aligne sur les objectifs modernes de développement durable à plusieurs égards :

- Réduction de la consommation d'énergie grâce à l'élimination des cycles de moulage multiples et des opérations d'assemblage

- Réduire l'impact des transports en consolidant les chaînes d'approvisionnement

- Élimination des composés organiques volatils (COV) généralement présents dans les adhésifs

- Possibilité de faciliter le recyclage lorsque des matériaux compatibles sont sélectionnés

Chez PTSMAKE, nous avons aidé de nombreux clients à atteindre leurs objectifs en matière de développement durable en faisant passer des produits appropriés à la technologie à deux coups, réduisant simultanément l'impact environnemental et les coûts de production.

Analyse des coûts : Two Shot Molding vs. les méthodes traditionnelles ?

Vous êtes-vous déjà demandé pourquoi certains fabricants livrent systématiquement des produits à moindre coût sans sacrifier la qualité ? Vous êtes-vous efforcé de réduire les dépenses de production tout en maintenant, voire en améliorant, les performances des pièces ? Ces défis empêchent de nombreuses équipes d'ingénieurs de dormir.

Le moulage en deux temps réduit les coûts de production par rapport aux méthodes traditionnelles en éliminant les opérations secondaires, en diminuant les coûts de main-d'œuvre, en minimisant les déchets de matériaux, en réduisant le temps d'assemblage et en diminuant les dépenses de gestion des stocks, ce qui se traduit généralement par des économies globales pour les applications appropriées.

Ventiler les économies de coûts

Lors de l'évaluation des processus de fabrication, la compréhension des implications exactes en termes de coûts permet de prendre des décisions en connaissance de cause. J'ai analysé de nombreux projets dans lesquels des clients sont passés des méthodes traditionnelles au moulage en deux temps, et les avantages en termes de coûts se manifestent généralement dans plusieurs domaines clés.

Comparaison des coûts directs de production

Le moulage en deux temps offre des avantages substantiels en termes de coûts par rapport au moulage traditionnel en un temps suivi d'opérations secondaires. Permettez-moi de détailler ces économies à l'aide de chiffres réels basés sur des scénarios de production typiques :

| Facteur de coût | Méthode traditionnelle | Moulage en deux temps | Économies typiques |

|---|---|---|---|

| Coûts de main-d'œuvre | $0.85-1.20/partie | $0,40-0,65/pièce | 45-55% |

| Durée du cycle | 60-90 secondes | 30-50 secondes | 40-50% |

| Déchets matériels | 8-12% | 3-5% | 50-60% |

| Qualité Taux de rejet | 5-8% | 2-3% | 50-60% |

| Investissement dans l'outillage | Coût initial moins élevé | Coût initial plus élevé | -30-40% (initial) |

| Coût total de production | $1.40-1.80/partie | $0,95-1,25/pièce | 30-35% |

Ces chiffres représentent les moyennes de plusieurs séries de production à PTSMAKE, bien que les économies spécifiques varient en fonction de la complexité de la pièce, de la sélection des matériaux et du volume de production.

Élimination des opérations secondaires

L'élimination des opérations secondaires constitue l'un des principaux avantages en termes de coûts. La fabrication traditionnelle nécessite souvent :

- Pièces à retirer des machines de moulage initial

- Refroidissement et préparation pour les processus secondaires

- Transfert vers des postes d'opérations secondaires (peinture, assemblage, etc.)

- Main-d'œuvre supplémentaire pour la manutention et la transformation

- Contrôles de qualité entre les opérations

Avec le moulage en deux temps, ces étapes sont regroupées en une seule opération. Une pièce qui nécessitait auparavant un moulage et une tampographie ou un assemblage secondaire peut être réalisée en un seul cycle machine. Pour un client de l'industrie de l'électronique grand public, nous avons réduit les coûts de production de 28% en éliminant trois opérations secondaires grâce à la conception d'un processus de moulage en deux temps.

Efficacité de l'utilisation des matériaux

Le moulage en deux temps améliore considérablement l'utilisation des matériaux à plusieurs égards :

- Réduction des déchets de coureurs: Les systèmes modernes de canaux chauds dans les procédés en deux temps minimisent les pertes de matériaux dans les systèmes de canaux.

- Des taux de rejet plus faibles: Avec moins d'opérations de manutention, les taux de rejet diminuent généralement de 30-50%.

- Distribution optimisée des matériaux: La possibilité d'utiliser différents matériaux dans différentes zones de la pièce permet une répartition plus efficace des matériaux.

À PTSMAKE, nous avons mis en œuvre un processus en deux temps pour un client du secteur automobile, ce qui a permis de réduire la consommation de matériaux de 23% par rapport à la méthode de fabrication précédente grâce à ces gains d'efficacité.

Coûts cachés Avantages au-delà de la production directe

Économies sur la gestion des stocks

La fabrication traditionnelle nécessite souvent de maintenir un stock de composants en attente d'opérations secondaires ou d'assemblage. Le moulage en deux temps élimine ces travaux en cours3 les stocks, en les réduisant :

- Besoins en espace d'entreposage

- Coûts de suivi et de gestion des stocks

- Risque d'obsolescence des composants

- Capital immobilisé dans des produits non finis

Pour un client du secteur des dispositifs médicaux, les coûts de possession des stocks ont diminué d'environ 18% après le passage à un processus en deux temps.

Réduction des coûts de logistique et de transport

Lorsque les produits nécessitent des opérations de fabrication multiples dans des installations différentes, des coûts importants s'accumulent :

- Transport entre les installations

- Emballage pour la protection en transit

- Documentation et suivi

- Dommages potentiels pendant le transport

- Augmentation des délais d'exécution

En consolidant les opérations, le moulage en deux temps élimine ces coûts logistiques interprocessus. Un fabricant de produits de consommation avec lequel j'ai travaillé a économisé environ $0,32 par unité rien qu'en frais de transport en passant à un processus de moulage en deux temps.

Économies de coûts liées à la qualité

Les améliorations de la qualité apportées par le moulage en deux temps se traduisent directement par des économies de coûts :

- Exigences réduites en matière d'inspection: Avec moins d'opérations, les points d'inspection diminuent.

- Réduction des réclamations au titre de la garantie: L'amélioration de la consistance des pièces et de la force d'adhérence réduit les défaillances sur le terrain.

- Diminution des reprises: L'élimination des opérations secondaires réduit les risques de défauts.

Ces améliorations de la qualité permettent généralement de réduire les coûts liés à la qualité de 15-25% par rapport aux méthodes traditionnelles comportant plusieurs opérations.

Considérations sur les coûts à long terme

Analyse du coût total de possession

Bien que les coûts initiaux d'outillage pour le moulage en deux temps soient plus élevés, le coût total de possession sur le cycle de vie du produit favorise souvent cette approche :

- Investissement initial plus élevé dans l'outillage et l'équipement

- Des coûts de production par pièce nettement inférieurs

- Réduction des coûts de qualité pendant la durée de vie du produit

- Réduction des besoins en main-d'œuvre et des coûts de formation associés

- Réduction de la complexité de la maintenance et de l'exploitation

Pour les produits dont les volumes de production dépassent 50 000 unités, la prime initiale d'investissement dans l'outillage est généralement amortie dans les 6 à 18 mois grâce aux économies d'exploitation.

Avantages de l'évolutivité

Lorsque les volumes de production augmentent, le moulage en deux temps présente des avantages supérieurs en termes d'échelle de coûts par rapport aux méthodes traditionnelles :

- Les coûts de main-d'œuvre ne sont pas linéaires par rapport au volume de production.

- Les goulets d'étranglement des opérations secondaires sont éliminés

- L'utilisation des équipements s'améliore grâce à la consolidation des opérations

- L'automatisation des processus gagne en efficacité

Ces avantages en termes d'évolutivité rendent le moulage en deux temps particulièrement rentable pour les productions en volume moyen à élevé, là où les méthodes traditionnelles nécessiteraient des investissements supplémentaires substantiels pour s'adapter.

Exploration des combinaisons de matériaux compatibles pour le moulage par injection en deux temps ?

Avez-vous déjà passé des semaines à concevoir une pièce multi-matériaux pour découvrir que les matériaux choisis étaient totalement incompatibles en production ? Ou vu un projet parfaitement planifié en deux temps échouer parce que les matériaux n'adhéraient pas correctement, entraînant des retards coûteux et des problèmes de qualité frustrants ?

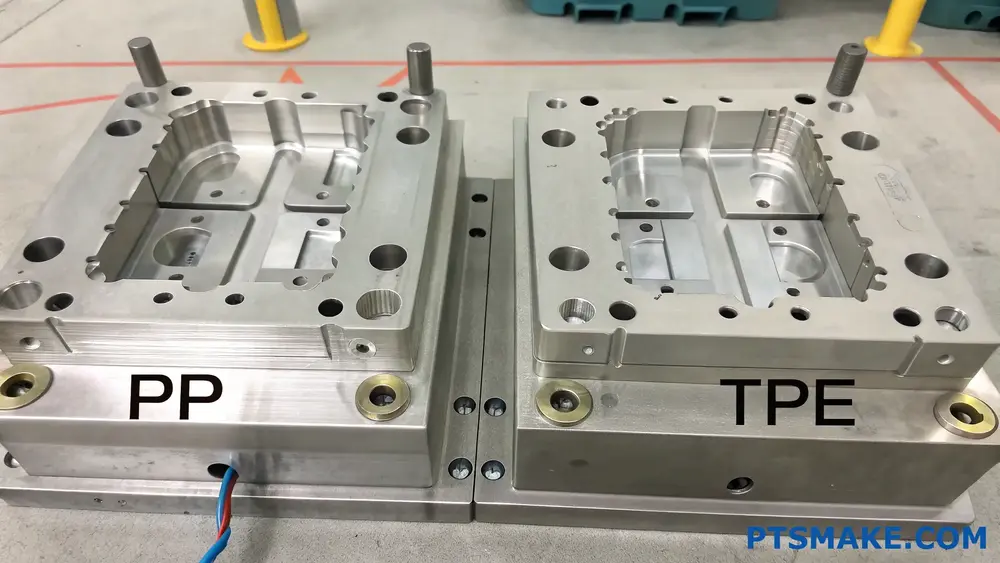

Les combinaisons de matériaux les plus efficaces pour le moulage par injection en deux temps comprennent des paires de thermoplastiques ayant des structures chimiques similaires, des températures de fusion compatibles et des taux de rétrécissement complémentaires. Les combinaisons les plus courantes sont le PP avec le TPE/TPV, le PC avec l'ABS et le nylon avec le TPE pour une liaison chimique et mécanique optimale.

Comprendre les principes de base de la compatibilité des matériaux

La sélection des matériaux est sans doute la décision la plus critique dans le domaine du moulage par injection en deux temps. Après avoir travaillé avec des centaines de combinaisons de matériaux, j'ai constaté que la compatibilité se résume à trois facteurs clés : la compatibilité chimique, les propriétés thermiques et les caractéristiques mécaniques.

Pour qu'un projet de moulage en deux temps soit couronné de succès, les matériaux doivent se lier entre eux au niveau moléculaire. Cette liaison est d'autant plus efficace que les matériaux ont des structures chimiques similaires ou que l'un d'eux contient des éléments capables de former des liaisons avec l'autre. En outre, les deux matériaux doivent avoir des températures de traitement comparables - généralement à moins de 40°C l'un de l'autre - afin d'éviter tout gauchissement, toute dégradation ou toute liaison incomplète lors de la deuxième injection.

Les taux de rétrécissement constituent un autre défi. Lorsque deux matériaux se contractent à des vitesses très différentes pendant le refroidissement, cela peut créer des contraintes internes, des déformations ou même entraîner la séparation des composants. Une bonne règle de base consiste à maintenir les différences de taux de rétrécissement en dessous de 0,003 pouce/po, dans la mesure du possible.

Combinaisons de matériaux populaires qui donnent des résultats

D'après l'expérience que j'ai acquise en travaillant avec des fabricants de diverses industries, certaines combinaisons de matériaux donnent systématiquement de bons résultats dans les applications de moulage par injection en deux temps :

Polypropylène (PP) avec TPE/TPV

Le PP associé à des élastomères thermoplastiques (TPE) ou à des vulcanisats thermoplastiques (TPV) reste l'une des combinaisons les plus utilisées. Cette combinaison crée d'excellents enchevêtrement moléculaire4 entre les matériaux, ce qui permet d'obtenir des liaisons solides sans avoir recours à des adhésifs ou à des verrouillages mécaniques. J'ai constaté que cette combinaison était largement utilisée dans les produits de consommation, les composants automobiles et les appareils médicaux où les structures rigides nécessitent des prises ou des joints doux au toucher.

Polycarbonate (PC) avec ABS

La combinaison PC+ABS offre un excellent équilibre entre la solidité, la résistance à la chaleur et l'aptitude à la transformation. Le PC offre une résistance aux chocs et une transparence, tandis que l'ABS contribue à une bonne finition de surface et à une bonne aptitude au traitement. Cette combinaison fonctionne particulièrement bien pour les boîtiers électroniques, les composants intérieurs des automobiles et l'électronique grand public, où l'intégrité structurelle et l'attrait esthétique sont importants.

Nylon avec TPE

Le nylon (polyamide) associé à des TPE spécialement formulés crée des composants exceptionnellement durables offrant une excellente résistance aux produits chimiques, à la chaleur et à la fatigue. Cette combinaison excelle dans les applications automobiles sous le capot, les équipements industriels et les produits de consommation de haute performance où la durabilité environnementale est essentielle.

ABS avec TPU

L'ABS assure la rigidité structurelle tandis que le polyuréthane thermoplastique (TPU) assure la flexibilité, la résistance à l'abrasion et un toucher doux. Cette combinaison donne de bons résultats dans l'électronique grand public, les outils électriques et les appareils médicaux où l'ergonomie est importante.

Combinaisons de matériaux à éviter

Toutes les combinaisons de matériaux ne fonctionnent pas bien ensemble. En procédant par essais et erreurs sur de nombreux projets, j'ai identifié plusieurs combinaisons qui posent souvent des problèmes :

- Polyéthylène (PE) avec la plupart des autres thermoplastiques (à l'exception de certains TPE)

- Polystyrène (PS) et polyoléfines (PE, PP)

- PVC avec des thermoplastiques à haute température (incompatibilité de température)

- Acétal (POM) avec la plupart des autres matériaux (tend à être chimiquement incompatible)

Lorsque les clients demandent ces combinaisons, je recommande généralement des matériaux alternatifs ou je suggère des modifications de conception pour incorporer des verrouillages mécaniques lorsque la liaison chimique n'est pas possible.

Guide de sélection des matériaux pour les applications courantes

Le tableau ci-dessous fournit un guide de référence rapide basé sur les exigences de l'application :

| Besoins en matière de candidature | Combinaison de matériaux recommandée | Principaux avantages |

|---|---|---|

| Poignées souples | PP + TPE/TPV | Excellente adhérence, bonne sensation tactile, bon rapport qualité-prix |

| Joints d'étanchéité | PC + LSR (caoutchouc silicone liquide) | Excellente étanchéité, résistance à la température |

| Pièces à fort impact | PC + ABS | Résistance supérieure aux chocs, bonne esthétique |

| Résistance chimique | Nylon + TPE résistant aux produits chimiques | Excellente durabilité dans les environnements difficiles |

| Fenêtres transparentes avec joints d'étanchéité | PMMA (acrylique) + TPU | Clarté optique et étanchéité souple |

| Applications électriques | PBT + TPE | Bonne isolation électrique et caractéristiques flexibles |

Améliorer la compatibilité des matériaux

Dans les cas où les combinaisons idéales de matériaux ne sont pas possibles en raison d'autres exigences de conception, plusieurs techniques peuvent améliorer le collage :

Traitements de surface et apprêts

Pour les paires de matériaux difficiles, des apprêts spécialisés peuvent créer des ponts chimiques entre des matériaux autrement incompatibles. Les traitements de surface tels que le plasma, le corona ou les traitements à la flamme peuvent également activer les surfaces des matériaux afin d'améliorer l'adhérence. Chez PTSMAKE, nous avons utilisé avec succès ces techniques pour lier des matériaux tels que le POM au TPE, qui ne créeraient normalement pas de liens solides.

Considérations de conception pour une meilleure interaction avec les matériaux

Une conception intelligente permet de surmonter les limites des matériaux. Je recommande toujours d'incorporer des verrouillages mécaniques tels que des contre-dépouilles, des queues d'aronde ou des nervures lorsque la compatibilité des matériaux est douteuse. L'augmentation de la surface de contact entre les matériaux et la conception de l'interface pour minimiser les concentrations de contraintes peuvent améliorer de manière significative l'intégrité des pièces.

Additifs et Compatibilisants

Des additifs spéciaux peuvent combler le fossé entre des matériaux incompatibles. Par exemple, les polymères greffés d'anhydride maléique peuvent améliorer considérablement la liaison entre les polyoléfines et les plastiques techniques. Bien que ces additifs entraînent un certain coût, ils sont souvent plus économiques qu'une nouvelle conception des pièces ou qu'un changement complet de matériaux.

Test de compatibilité des matériaux

Avant de s'engager dans une production complète, je recommande toujours de tester la compatibilité des matériaux :

- Test de pelage pour mesurer la force d'adhérence

- Cycle environnemental pour vérifier la durabilité de l'adhérence en cas de fluctuations de la température et de l'humidité

- Essais de résistance chimique, le cas échéant

- Tests de résistance mécanique pour simuler une utilisation réelle

Ces tests ont permis d'éviter l'échec d'innombrables projets en identifiant les problèmes potentiels avant la mise en production.

Sélection et compatibilité des matériaux dans le moulage par injection en deux temps ?

Avez-vous déjà été confronté à des matériaux qui n'adhèrent tout simplement pas à votre projet de moulage par injection en deux temps ? Ou avez-vous été confronté à des problèmes de délamination après la production qui vous ont renvoyé à la planche à dessin ? Le choix des matériaux peut faire ou défaire le succès de votre projet de moulage par injection en deux temps, mais il est souvent négligé jusqu'à ce que des problèmes surviennent.

La compatibilité des matériaux est la pierre angulaire de la réussite des projets de moulage en deux temps. Les matériaux sélectionnés doivent avoir des températures de traitement similaires, des taux de retrait compatibles et des propriétés de liaison chimique ou mécanique adéquates pour créer un composant durable et de haute qualité. En l'absence d'une bonne association de matériaux, la défaillance du produit est inévitable.

Comprendre les principes de base de la compatibilité des matériaux

La compatibilité des matériaux dans le moulage en deux temps ne consiste pas seulement à trouver deux matériaux qui collent l'un à l'autre, mais aussi à créer une relation qui perdurera pendant toute la durée de vie du produit. Lorsque j'évalue les matériaux pour un projet de moulage en deux temps, j'examine plusieurs facteurs critiques qui déterminent les performances à long terme.

Les applications de moulage en deux temps les plus réussies s'appuient sur des matériaux qui créent une forte résistance à l'usure. liaison interfaciale5 entre la première et la seconde prise. Ce lien peut se former par adhésion chimique, lorsque les interactions moléculaires créent une connexion solide, ou par emboîtement mécanique, lorsque le second matériau s'écoule dans les zones texturées du premier matériau.

Mon expérience de travail avec les clients de PTSMAKE m'a permis de constater que pour obtenir la meilleure compatibilité des matériaux, il faut comprendre la structure chimique des deux polymères. Les matériaux de la même famille de polymères offrent généralement une meilleure adhérence. Par exemple, l'association d'un TPE (élastomère thermoplastique) et d'un polypropylène permet souvent d'obtenir une excellente adhérence, car ils partagent des structures moléculaires similaires.

Propriétés critiques des matériaux à prendre en compte

Plusieurs propriétés clés permettent de déterminer si les matériaux fonctionneront bien ensemble dans des applications à deux tirs :

Compatibilité avec les températures de traitement

La plage de température de traitement des deux matériaux doit être compatible. Si l'écart de température est trop important, vous serez confronté à des difficultés considérables. Je recommande de choisir, dans la mesure du possible, des matériaux dont les températures de mise en œuvre se situent à moins de 40 °C l'une de l'autre.

Alignement du taux de rétraction

L'inadéquation de la rétraction est l'une des causes les plus courantes d'échec du moulage en deux temps que j'ai rencontrées. Lorsque les matériaux se contractent à des vitesses très différentes pendant le refroidissement, cela crée des contraintes internes qui peuvent entraîner des déformations, des problèmes dimensionnels, voire une rupture de la liaison.

Le tableau suivant illustre les taux de retrait typiques pour des combinaisons courantes de matériaux à deux grenailles :

| Matière première | Taux de rétraction (%) | Matériel secondaire | Taux de rétraction (%) | Compatibilité |

|---|---|---|---|---|

| Polypropylène | 1.0-2.0 | TPE | 1.5-3.0 | Bon |

| ABS | 0.4-0.7 | PC | 0.5-0.7 | Excellent |

| Nylon | 1.0-1.5 | TPU | 1.5-2.5 | Modéré |

| PC | 0.5-0.7 | TPE | 1.5-3.0 | Pauvre |

Énergie de surface et mouillabilité

L'énergie de surface joue un rôle crucial dans l'adhérence des matériaux. Les matériaux à énergie de surface élevée forment généralement des liaisons plus fortes. Lors de la conception de pièces, je recommande parfois des traitements de surface visant à modifier l'énergie de surface du premier jet afin d'améliorer l'adhérence avec le second matériau.

Combinaisons de matériaux courantes pour le moulage en deux temps

Au fil de mes années dans l'industrie, j'ai constaté que certaines combinaisons de matériaux donnaient toujours de bons résultats dans les applications à deux tirs :

Combinaisons dures et douces

Il s'agit peut-être de l'application la plus courante du moulage en deux temps, qui associe un matériau structurel rigide à un matériau souple et flexible :

- PP/TPE : largement utilisé pour les produits de consommation, les poignées d'outils et les dispositifs médicaux.

- ABS/TPE : courants dans les composants intérieurs des automobiles et dans l'électronique grand public

- PC/TPE : idéal pour les applications nécessitant de la transparence avec des éléments doux au toucher

Applications rigides multicolores

Lors de la création de composants rigides multicolores :

- ABS/ABS : Les matériaux ABS de différentes couleurs adhèrent extrêmement bien les uns aux autres.

- PC/PC : excellent pour les applications multicolores transparentes ou translucides

- PP/PP : rentable pour les produits de consommation en grande quantité

Test de compatibilité des matériaux avant la production

Avant de s'engager dans une production complète, je recommande toujours de tester la compatibilité des matériaux. Chez PTSMAKE, nous proposons plusieurs méthodes de test :

- Essai d'adhérence à l'aide de mesures de la force de pelage

- Tests de résistance à l'environnement (cycles de température, exposition à l'humidité)

- Réalisation de prototypes pour valider la conception et le choix des matériaux

- Essais de résistance chimique pour les applications exposées à des environnements difficiles

Les essais précoces permettent de réaliser des économies importantes en identifiant les problèmes potentiels liés aux matériaux avant que l'outillage de production ne soit finalisé.

Défis et solutions en matière de sélection des matériaux

Défi : Matériaux recyclés

L'utilisation de matériaux recyclés dans des applications en deux temps présente des défis uniques en matière de compatibilité. La composition variée des matériaux recyclés peut conduire à un collage incohérent. Je recommande de procéder à des essais approfondis lors de l'incorporation de matériaux recyclés et je suggère souvent d'utiliser des matériaux vierges pour l'interface de collage et des matériaux recyclés pour l'âme.

Défi : Exigences particulières

Pour les applications médicales, alimentaires ou extérieures, d'autres considérations matérielles entrent en jeu :

- Les applications médicales peuvent nécessiter des matériaux biocompatibles ou stérilisables.

- Les applications de contact alimentaire nécessitent des matériaux conformes à la FDA

- Les produits d'extérieur doivent résister à l'exposition aux UV et aux fluctuations de température.

Chaque exigence particulière réduit les options de matériaux, ce qui rend l'évaluation de la compatibilité encore plus critique.

Face à ces défis, consulter des experts en matériaux dès le début du processus de conception permet d'éviter des erreurs coûteuses. Chez PTSMAKE, nous travaillons en étroite collaboration avec les fournisseurs de matériaux afin de nous assurer que les matériaux sélectionnés répondent à la fois aux exigences de performance et aux exigences réglementaires.

Comment assurer un alignement de précision dans les processus de moulage par injection en deux temps ?

Avez-vous déjà reçu un lot de pièces moulées en deux temps pour découvrir des composants mal alignés, des coutures visibles ou une mauvaise adhérence entre les matériaux ? La frustration liée à la mise au rebut de séries entières de production en raison de problèmes d'alignement peut être écrasante, en particulier lorsque les délais approchent et que les budgets se resserrent.

Pour garantir un alignement précis lors du moulage par injection en deux temps, il faut accorder une attention particulière à la conception du moule, à la sélection des matériaux, aux paramètres du processus et aux mesures de contrôle de la qualité. En plaçant correctement les portes, en optimisant le contrôle de la température, en maintenant une pression d'injection constante et en utilisant des technologies d'alignement avancées, les fabricants peuvent réaliser une intégration transparente entre les composants.

Comprendre les défis de l'alignement dans le moulage en deux temps

Le moulage par injection en deux temps, également connu sous le nom de double injection ou de surmoulage, présente des défis d'alignement uniques par rapport au moulage conventionnel. Le processus exige une coordination précise entre la première et la deuxième injection pour que les composants s'emboîtent parfaitement. Mon expérience des pièces surmoulées complexes m'a permis d'identifier plusieurs facteurs clés qui influencent la précision de l'alignement.

Compatibilité des matériaux et taux de rétraction

L'un des défis les plus importants du moulage en deux temps est la gestion des différents types d'injection. taux de rétrécissement6 entre les matériaux. Lorsque deux matériaux refroidissent à des vitesses différentes, cela crée des contraintes internes qui peuvent déformer les composants et provoquer un mauvais alignement. Par exemple, lors du surmoulage d'un TPE sur un substrat rigide en polycarbonate, la différence de retrait peut être de 3 à 5 fois supérieure pour le TPE.

Pour relever ce défi, je recommande

- Sélection de matériaux présentant des caractéristiques de retrait compatibles

- Ajustement de l'épaisseur des parois pour compenser le retrait différentiel

- Utilisation d'un logiciel de simulation pour prévoir et atténuer les problèmes de rétrécissement

- Mise en œuvre de stratégies de refroidissement appropriées pour contrôler les taux de rétrécissement

Considérations relatives à la conception des moules pour un alignement précis

La conception du moule joue un rôle essentiel dans la précision de l'alignement. De mauvais choix de conception peuvent entraîner des problèmes d'enregistrement, des bavures, des coups courts et un mauvais alignement des composants.

Éléments critiques de la conception des moules

- Caractéristiques de l'alignement noyau-cavité: Incorporer des goupilles et des douilles d'alignement précises avec des tolérances de ±0,001" ou mieux.

- Systèmes d'éjection robustes: Concevoir des systèmes d'éjection qui enlèvent les pièces sans les déformer

- Optimisation de l'emplacement des portes: Les vannes sont placées à des endroits stratégiques pour assurer un remplissage équilibré et minimiser les variations de pression.

Au cours d'un récent projet à PTSMAKE, nous avons redessiné un moule en deux parties pour un connecteur automobile en ajoutant des caractéristiques d'alignement supplémentaires. Cette modification a permis de réduire la variation de l'alignement de plus de 70%, ce qui a rendu la pièce conforme aux spécifications.

Technologies d'alignement avancées

Les opérations modernes de moulage en deux temps bénéficient de plusieurs technologies de pointe :

| Technologie | Avantages | Précision typique |

|---|---|---|

| Plaques d'indexation servo-motorisées | Contrôle précis du positionnement, rotation répétée | ±0.001" |

| Systèmes de vision | Vérification de l'alignement en temps réel, ajustement automatique | ±0.0005" |

| Capteurs de pression numériques | Contrôle constant de la pression dans la cavité, constance d'un cycle à l'autre | ±0,5% pleine échelle |

| Capteurs de position du moule | Vérification de la position exacte du moule avant l'injection | ±0.0002" |

Ces technologies ont transformé les capacités de précision du moulage en deux temps. J'ai mis en place des systèmes d'indexation servocommandés qui ont maintenu des tolérances d'alignement de 0,002" sur des séries de production de plus de 100 000 unités.

Stratégies de contrôle des processus pour un alignement optimal

Même avec une conception parfaite du moule, le contrôle du processus reste crucial pour un alignement cohérent. Ces stratégies se sont avérées efficaces au cours de mon expérience de production :

Gestion de la température

Les variations de température dans le moule peuvent entraîner un rétrécissement inégal et un mauvais alignement. Mettez en œuvre ces pratiques :

- Maintien d'une température constante du moule grâce à des contrôleurs thermiques avancés (variation de ±1°C maximum)

- Équilibrer les canaux de refroidissement pour assurer une distribution uniforme de la chaleur

- Contrôle de la température du matériau tout au long du processus

- Envisager un refroidissement conforme pour les géométries complexes

Optimisation des paramètres d'injection

La phase d'injection a un impact significatif sur la précision de l'alignement :

- Contrôle de la pression: Maintenir des pressions d'injection et de maintien constantes

- Profils de vitesse: Développer des profils de vitesse d'injection optimisés pour chaque matériau

- Points de basculement: Définir soigneusement les points de basculement volume/pression

- Distribution de la force de serrage: Assure une pression de serrage uniforme sur toute la surface du moule

J'ai constaté qu'il est essentiel de documenter et de normaliser ces paramètres pour chaque combinaison de matériaux afin d'obtenir des résultats reproductibles.

Contrôle de la qualité et systèmes de mesure

La mise en œuvre de systèmes robustes de contrôle de la qualité permet de détecter les problèmes d'alignement avant qu'ils ne deviennent coûteux :

- Utiliser des machines à mesurer tridimensionnelles (MMT) pour une vérification précise des dimensions.

- Mettre en œuvre le contrôle statistique des processus (CSP) avec des limites de contrôle appropriées

- Élaborer des critères de réussite/échec spécifiques aux caractéristiques de l'alignement

- Établir des intervalles d'échantillonnage réguliers en fonction du volume de production et de la criticité.

Dépannage des problèmes d'alignement les plus courants

Malgré tous les efforts déployés, des problèmes d'alignement peuvent survenir. Voici une approche systématique du dépannage :

- Documenter le problème: Mesure et enregistrement précis du désalignement

- Analyser les données du processus: Examiner les paramètres d'injection, les températures et les pressions

- Inspecter les composants du moule: Vérifier l'usure des éléments d'alignement, des goupilles et des bagues.

- Évaluation des matériaux: Vérifier les propriétés des matériaux et les conditions de traitement

- Mise en œuvre des actions correctives: Procéder à des ajustements ciblés sur la base des résultats obtenus

Dans le cadre d'un projet difficile, nous avons rencontré un défaut d'alignement persistant dans un composant d'appareil médical. En suivant systématiquement cette approche de dépannage, nous avons identifié que les variations des lots de matériaux étaient à l'origine d'un rétrécissement incohérent. La mise en œuvre de spécifications plus strictes pour les matériaux a permis de résoudre le problème.

Étude de cas : Amélioration de l'alignement dans les composants automobiles à double emboîtement

À PTSMAKE, nous avons travaillé avec un équipementier automobile pour améliorer la précision de l'alignement sur un assemblage de commutateurs à deux positions. La production initiale présentait un taux de rejet de 12% en raison de problèmes d'alignement. En mettant en œuvre :

- Fonctionnalités améliorées d'alignement des moules

- Indexation servocommandée

- Paramètres optimisés du processus

- Conception avancée des canaux de refroidissement

Nous avons réduit les rejets pour défaut d'alignement à moins de 1%, ce qui permet d'économiser environ $45 000 euros par an en coûts de rebut.

Cette approche systématique de la précision de l'alignement est devenue une pratique courante dans nos opérations de moulage en deux temps, garantissant une qualité constante dans diverses applications, de l'automobile aux appareils médicaux.

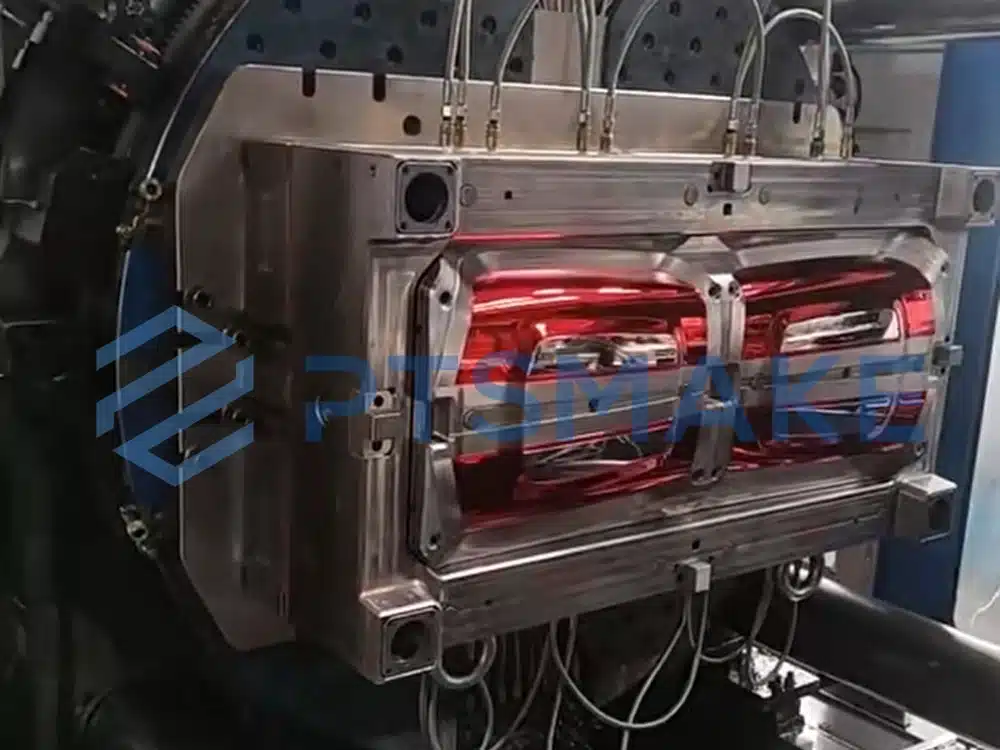

Analyse coûts-avantages du moulage par injection pour la production automobile ?

Avez-vous déjà été confronté à la difficile décision de choisir entre les méthodes de fabrication traditionnelles et les nouvelles technologies telles que le moulage par injection pour vos projets automobiles ? Le dilemme devient encore plus difficile à résoudre lorsqu'il s'agit d'une production en grande série où chaque centime par pièce compte et où l'efficacité de la production peut faire ou défaire votre budget.

Oui, le moulage en deux temps peut effectivement soutenir la production de composants automobiles en grande quantité. Il offre des avantages en termes de coûts grâce à la réduction des étapes d'assemblage, à la diminution des coûts de main-d'œuvre, à l'accélération des temps de cycle et à la minimisation des déchets de matériaux, ce qui le rend particulièrement utile pour les pièces automobiles complexes produites à grande échelle.

Décomposition de la structure des coûts

Lorsqu'il s'agit d'évaluer le moulage en deux temps pour la production automobile en grande série, il est essentiel de comprendre l'ensemble des coûts. Après avoir travaillé avec de nombreux clients du secteur automobile, j'ai constaté que de nombreux décideurs se concentrent trop étroitement sur les coûts initiaux de l'outillage sans tenir compte de l'impact économique total.

Investissement initial et économies à long terme

Le moulage en deux temps nécessite un investissement initial plus important que le moulage conventionnel. Les coûts d'outillage peuvent être 25-40% plus élevés en raison de la complexité de la conception du moule. Toutefois, cet investissement initial est généralement amorti grâce à divers avantages opérationnels :

| Facteur de coût | Moulage conventionnel | Moulage en deux temps | Impact sur la production en grande quantité |

|---|---|---|---|

| Investissement dans l'outillage | Plus bas | 25-40% plus élevé | Les coûts initiaux plus élevés sont amortis sur de grandes séries de production |

| Coûts d'assemblage | Nécessaire pour les pièces multi-matériaux | Minimale ou éliminée | Des économies d'échelle significatives |

| Coûts de main-d'œuvre | Augmentation due à des opérations secondaires | Moins élevé grâce à l'automatisation du processus | Les économies de main-d'œuvre sont multipliées par le volume |

| Durée du cycle | Temps de production global plus long | Cycles de consolidation plus rapides | Un débit plus élevé augmente la capacité |

| Taux de rebut | Risque plus élevé en cas de processus multiples | Plus bas avec le processus consolidé | La réduction des déchets devient substantielle à grande échelle |

Pour les applications automobiles à grand volume produisant des centaines de milliers de pièces, la réduction du coût par pièce devient souvent évidente après environ 15 000 à 25 000 unités, en fonction de la complexité spécifique du composant.

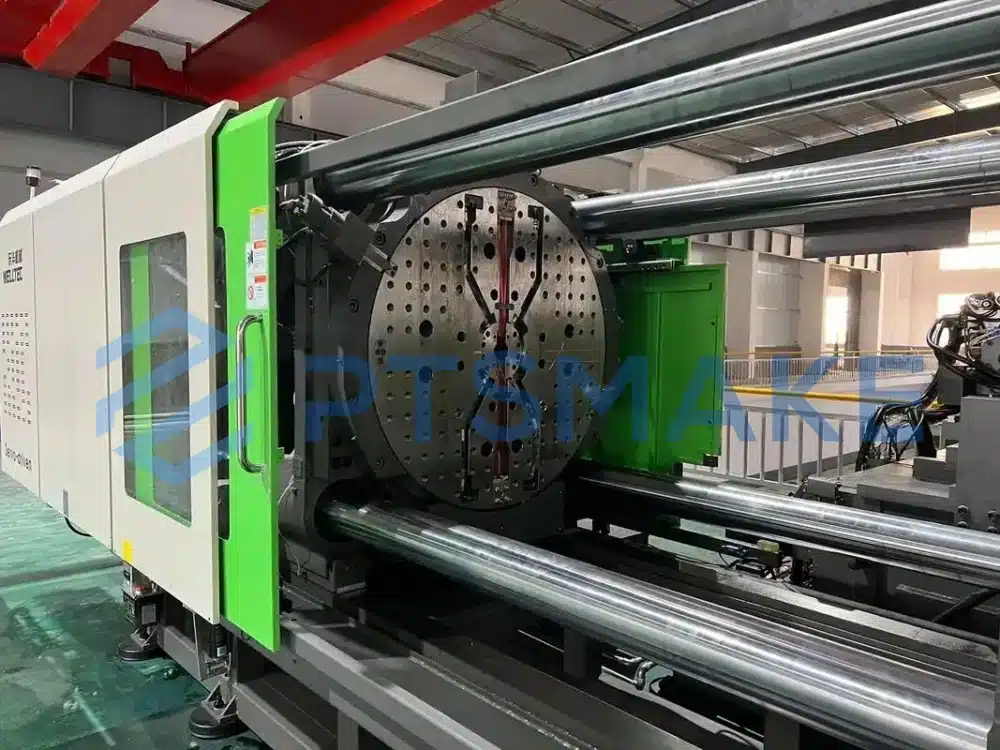

Compatibilité de l'automatisation pour la production de masse

L'un des principaux avantages du moulage en deux temps pour la production automobile en grande série est sa compatibilité exceptionnelle avec les systèmes d'automatisation.

Intégration avec les systèmes robotiques

Les cellules modernes de moulage en deux temps peuvent être intégrées de manière transparente :

- Systèmes de manutention robotisée des pièces

- Équipement automatisé d'inspection de la qualité

- Systèmes d'emballage direct

- Automatisation de la manutention

Chez PTSMAKE, nous avons mis en place des cellules de moulage par injection entièrement automatisées qui fonctionnent avec une intervention humaine minimale, réduisant les coûts de main-d'œuvre jusqu'à 70% par rapport aux méthodes de fabrication traditionnelles nécessitant des opérations d'assemblage secondaires.

Une qualité constante à grande échelle

La constance de la qualité devient encore plus critique dans la production de grands volumes. Le moulage en deux temps offre des avantages significatifs à cet égard :

- Élimination des alignement du moule7 problèmes entre processus distincts

- Réduction des variations d'une pièce à l'autre

- Taux de défauts plus faibles en raison de la réduction des opérations de manutention

- Collage plus cohérent entre les matériaux

Pour les applications automobiles nécessitant à la fois des propriétés structurelles rigides et des surfaces douces au toucher, comme les éléments du tableau de bord ou les poignées de porte, cette constance devient un avantage majeur, à la fois pour la qualité et pour la réduction des réclamations au titre de la garantie.

Les combinaisons de matériaux au service de l'innovation automobile

L'industrie automobile continue de rechercher des composants plus légers, plus résistants et plus rentables. Le moulage en deux temps permet des combinaisons de matériaux qu'il serait difficile, voire impossible, d'obtenir par d'autres méthodes de fabrication.

Combinaisons courantes de matériaux automobiles

| Matière première | Matériel secondaire | Applications typiques |

|---|---|---|

| PC/ABS | TPE/TPU | Boutons de commande, boutons, poignées |

| Nylon/PA | VPT | Composants fonctionnels nécessitant une étanchéité |

| PP | TPO | Garnitures intérieures, éléments de console |

| PBT | Silicone | Composants à haute température avec étanchéité |

| PC | PMMA | Composants d'éclairage, écrans |

Ces combinaisons de matériaux permettent aux ingénieurs automobiles de résoudre plusieurs problèmes de conception en un seul composant. Par exemple, la création d'un sélecteur de vitesse rigide avec des poignées soft-touch intégrées et des indicateurs lumineux en une seule étape de fabrication.

Seuils de volume de production

D'après l'expérience que j'ai acquise en travaillant avec des équipementiers automobiles, le moulage en deux temps devient de plus en plus économique au fur et à mesure que les volumes de production augmentent.

Quand le moulage par injection est-il rentable ?

- Faible volume (moins de 10 000 unités): Généralement peu rentable, sauf si la complexité de la pièce l'exige absolument.

- Volume moyen (10 000-50 000 unités): Le retour sur investissement commence à se faire sentir, en particulier pour les pièces comportant plusieurs étapes d'assemblage.

- Volume élevé (50 000+ unités): Très rentable, avec des économies substantielles

- Production de masse (100 000+ unités): Une application optimale, pour un maximum d'avantages en termes de coûts

Pour les applications automobiles telles que les poignées de porte, dont la production annuelle peut atteindre 500 000 unités ou plus, les économies réalisées grâce au moulage en deux temps peuvent se chiffrer en millions de dollars sur la durée du programme.

Considérations environnementales pour une fabrication durable

Un avantage souvent négligé du moulage en deux temps pour la production de grands volumes est son impact sur l'environnement. En consolidant plusieurs pièces et processus, il réduit :

- Consommation totale de matériaux

- Utilisation de l'énergie dans les opérations de fabrication

- Exigences en matière de transport entre les étapes de fabrication

- Empreinte carbone globale

Pour les constructeurs automobiles qui ont des objectifs de développement durable, ces avantages s'alignent parfaitement sur les initiatives environnementales de l'entreprise tout en réduisant les coûts - un véritable scénario gagnant-gagnant que j'ai vu de plus en plus de clients adopter ces dernières années.

Quelles sont les mesures de contrôle de la qualité essentielles pour les pièces moulées par injection en deux temps ?

Vous est-il déjà arrivé de recevoir deux pièces moulées par grenaillage et de découvrir des sauts de couleur, des défauts d'alignement ou un collage incohérent des matériaux ? La frustration liée au rejet d'une série entière de production en raison de problèmes de qualité peut faire dérailler le calendrier d'un projet et augmenter les coûts de manière significative. Ces problèmes deviennent particulièrement critiques lors de la production de composants complexes et de haute précision.

Un contrôle qualité efficace des pièces moulées par injection en deux temps nécessite une approche globale couvrant les essais de matériaux, la validation des processus, l'inspection visuelle, la vérification des dimensions, les essais de résistance à l'adhérence et les essais fonctionnels. Lorsqu'elles sont mises en œuvre systématiquement tout au long de la production, ces mesures garantissent une qualité et des performances constantes des pièces.

Les fondements du contrôle de la qualité pour le moulage par injection en deux temps

Le contrôle de la qualité du moulage par injection en deux temps commence bien avant le début de la production. Ayant guidé d'innombrables projets de fabrication, je pense qu'il est essentiel de mettre en place un système de contrôle de la qualité solide pour obtenir des résultats cohérents. Les défis uniques du moulage en deux temps - gestion de matériaux multiples, garantie d'une bonne adhérence et maintien de la stabilité dimensionnelle entre les tirages - exigent des mesures de qualité spécifiques.

Essais de compatibilité des matériaux

Avant le début de la production, il est essentiel de tester soigneusement la compatibilité des matériaux. Le succès du moulage en deux temps dépend fortement de la qualité de la liaison entre les différents matériaux. Nous effectuons généralement plusieurs tests :

- Essais d'adhérence pour vérifier la force d'adhérence des matériaux

- Analyse de la compatibilité chimique pour éviter les réactions indésirables

- Essai de dilatation thermique pour s'assurer que les matériaux ne se sépareront pas pendant le refroidissement

- Vérification de l'indice d'écoulement de la matière fondue pour confirmer le bon comportement de l'écoulement

Ces tests permettent d'identifier les problèmes potentiels avant qu'ils n'apparaissent dans la production. Par exemple, en travaillant avec un client du secteur des appareils médicaux, nous avons découvert que le TPE initialement spécifié n'adhérait pas correctement au substrat en polycarbonate. En identifiant ce problème lors des essais plutôt qu'en production, nous avons économisé beaucoup de temps et de ressources.

Validation et documentation des processus

Le processus de validation8 pour le moulage en deux temps exige une documentation plus complète que pour le moulage par injection standard. Au minimum, votre validation doit comprendre

| Élément de documentation | Objectif | Paramètres critiques |

|---|---|---|

| Inspection du premier article | Vérifier la qualité initiale de la production | Dimensions, aspect, collage |

| Fiche de paramètres de processus | Documente les réglages optimaux de la machine | Températures, pressions, durées |

| Certification des matériaux | Confirme les spécifications des matériaux | Propriétés des matériaux, numéros de lot |

| Plan de contrôle de la qualité | Décrit les procédures d'inspection | Fréquence d'échantillonnage, critères d'acceptation |

Une validation correcte garantit la répétabilité et fournit un point de référence lors de la résolution des problèmes de qualité. Je recommande toujours à mes clients de conserver une documentation détaillée sur le processus, en particulier pour les applications complexes à deux coups.

Mesures de contrôle de la qualité en cours de fabrication

Protocoles d'inspection visuelle

L'inspection visuelle reste l'un des outils de contrôle de la qualité les plus efficaces. Pour les pièces moulées par injection en deux temps, les inspections visuelles doivent se concentrer sur les points suivants :

- Zones d'interface entre les matériaux pour un collage correct

- Évaluation de la cohérence des couleurs et du blanchiment des couleurs

- Défauts de surface, y compris les lignes d'écoulement, les marques d'enfoncement et les marques de brûlure

- Flash ou débordement aux limites du matériau

- Alignement correct entre le premier et le second composant du tir

Si les systèmes de vision automatisés peuvent être utiles, les inspecteurs formés sont d'une aide inestimable pour identifier les défauts subtils que les machines risquent de manquer. Nous avons mis en place des conditions d'éclairage d'inspection normalisées et des catalogues de défauts visuels complets afin d'améliorer la cohérence.

Vérification dimensionnelle

La précision dimensionnelle dans le moulage en deux temps présente des défis uniques car le deuxième tir peut affecter les dimensions du premier tir. Les méthodes de vérification essentielles sont les suivantes :

- Machines à mesurer tridimensionnelles (MMT) - Pour une mesure précise des dimensions critiques

- Comparateurs optiques - Pour vérifier l'alignement correct des composants

- Numérisation 3D - Pour les géométries complexes et la comparaison de l'ensemble de la pièce avec les données CAO

- Jauges Go/No-Go - Pour une vérification rapide des caractéristiques critiques

L'établissement de fréquences d'échantillonnage appropriées en fonction du volume de production et de la criticité des pièces garantit un contrôle de qualité efficace sans tests excessifs.

Essai d'adhérence des matériaux

La force de la liaison entre les matériaux détermine l'intégrité structurelle de la pièce. Nous effectuons généralement :

- Tests de pelage pour mesurer la force d'adhésion

- Essais de cisaillement aux interfaces des matériaux

- Essais de fatigue cyclique pour les pièces soumises à des contraintes répétées

- Tests de résistance à l'environnement (température, humidité, exposition aux UV)

Ces tests doivent simuler le plus fidèlement possible les conditions réelles. Pour nos clients du secteur automobile, nous avons mis au point des protocoles d'essai spécialisés qui intègrent des cycles de température afin de vérifier l'intégrité de la liaison dans des environnements opérationnels.

Assurance qualité post-production

Tests fonctionnels

Au-delà des propriétés physiques, les deux pièces moulées par grenaillage doivent fonctionner comme prévu dans leur application. Les essais fonctionnels doivent permettre d'évaluer

- Fonctionnement des éléments mécaniques (charnières, clips, boutons)

- Efficacité de l'étanchéité des joints ou des joints surmoulés

- Propriétés électriques des pièces comportant des éléments conducteurs

- Résistance chimique pour les pièces exposées aux solvants ou à d'autres substances

Les dispositifs d'essai personnalisés constituent souvent le moyen le plus efficace d'évaluer les performances fonctionnelles de manière cohérente.

Mise en œuvre du contrôle statistique des processus

Pour maintenir la qualité sur des séries de production étendues, la mise en œuvre du contrôle statistique des processus (CSP) est inestimable. Pour le moulage en deux temps, les éléments clés du CSP sont les suivants :

- Cartes de contrôle pour les dimensions critiques et les paramètres du processus

- Études de capacité (Cp, Cpk) pour vérifier la stabilité du processus

- Analyse des tendances pour identifier les changements progressifs de la qualité

- Protocoles d'analyse des causes profondes pour traiter les problèmes détectés

J'ai constaté que le fait de concentrer les efforts SPC sur les caractéristiques les plus critiques plutôt que d'essayer de tout contrôler permet un contrôle de la qualité plus efficace.

Cadre d'amélioration continue

Un système de contrôle de la qualité solide n'est pas statique. Des audits réguliers et des initiatives d'amélioration permettent d'affiner les processus sur la base des données accumulées. Envisager la mise en œuvre :

- Audits réguliers de la qualité des fournisseurs

- Examen périodique des taux de rejet et de leurs causes

- Projets d'amélioration structurés ciblant les défauts courants

- Formation croisée du personnel chargé de la qualité afin d'améliorer la cohérence des inspections

Lorsqu'un client a rencontré des problèmes récurrents de flash aux interfaces des matériaux, notre équipe qualité a mené un projet d'amélioration ciblé qui a permis de réduire les taux de défaut de 68% grâce à des modifications modestes de l'outillage et à des ajustements des paramètres du processus.

Comment le moulage par injection en deux temps améliore-t-il la durabilité des produits dans les dispositifs médicaux ?

Avez-vous déjà manipulé un dispositif médical qui vous semblait fragile ou dont certaines pièces semblaient susceptibles de tomber en panne lors d'une utilisation critique ? Ou peut-être avez-vous été témoin de la rapidité avec laquelle certains équipements médicaux se détériorent dans les conditions difficiles de la stérilisation de routine et de la manipulation quotidienne ? Ce problème croissant affecte la sécurité des patients et augmente considérablement les coûts de remplacement.

Le moulage par injection en deux temps améliore considérablement la durabilité des dispositifs médicaux en créant des liaisons sans couture et résistantes aux produits chimiques entre différents matériaux, sans utiliser d'adhésifs. Cette technique permet de produire des composants dotés d'une flexibilité et d'une rigidité ciblées dans des zones précises, ce qui se traduit par des dispositifs qui résistent à des cycles de stérilisation répétés et à des manipulations quotidiennes tout en conservant leur intégrité structurelle.

La science derrière la durabilité accrue des applications médicales

Lorsque l'on examine les raisons pour lesquelles le moulage par injection en deux temps offre une durabilité supérieure aux dispositifs médicaux, il convient de comprendre les avantages fondamentaux qu'offre ce procédé. La technique crée une liaison moléculaire entre différents matériaux, ce qui élimine les points faibles que l'on trouve généralement dans les composants assemblés.

Formation de liaisons chimiques au cours du processus de moulage

L'amélioration de la durabilité commence au niveau moléculaire. Lors du moulage en deux temps, le premier matériau est partiellement refroidi avant l'introduction du second. Cela crée des conditions idéales pour que les chaînes de polymères des deux matériaux s'imbriquent à l'interface. Contrairement aux méthodes d'assemblage traditionnelles où deux composants distincts sont assemblés à l'aide d'adhésifs ou d'attaches mécaniques, le moulage en deux temps permet d'améliorer la durabilité. diffusion intermoléculaire9 crée une liaison presque aussi forte que les matériaux de base eux-mêmes.

D'après mon expérience auprès de fabricants d'appareils médicaux, cette liaison au niveau moléculaire s'avère cruciale lorsque les appareils doivent résister à des centaines de cycles de stérilisation. Les méthodes de collage traditionnelles échouent souvent dans ces conditions, alors que les pièces moulées en deux parties conservent leur intégrité beaucoup plus longtemps.

Stratégies de combinaison de matériaux pour une performance optimale

L'association stratégique de matériaux permet d'améliorer la durabilité des applications médicales. Voici comment différentes combinaisons permettent de relever des défis spécifiques en matière de durabilité :

| Combinaison de matériaux | Avantage de la durabilité | Applications médicales courantes |

|---|---|---|

| Plastique rigide + TPE | Résistance aux chocs avec poignée ergonomique | Instruments chirurgicaux, outils de diagnostic |

| PC + Silicone | Résistance aux produits chimiques avec étanchéité souple | Systèmes d'administration de fluides, équipements respiratoires |

| Nylon + TPU | Résistance à l'usure avec amortissement | Appareils orthopédiques, matériel de rééducation |

| PP + TPE | Stabilité de la stérilisation grâce à des éléments tactiles | Matériel de laboratoire, dispositifs de surveillance des patients |

Lors du développement d'un système de cathéter pour un client à PTSMAKE, nous avons utilisé une combinaison PC/silicone qui a augmenté la tolérance du cycle de stérilisation du produit de 300% par rapport à leur conception précédente qui utilisait un collage.

Intégrité structurelle des composants médicaux critiques

Éliminer le stress Points de concentration

Les méthodes d'assemblage traditionnelles créent des points de concentration de contraintes à la jonction de différents composants. Ces points deviennent des sites d'initiation de défaillance en cas d'utilisation répétée ou de stérilisation. Le moulage en deux parties élimine ces points faibles en créant des transitions homogènes entre les matériaux.

J'ai analysé de nombreux dispositifs médicaux défaillants au fil des ans, et environ 70% des défaillances se produisent à ces points de transition des matériaux lorsque des méthodes d'assemblage traditionnelles sont utilisées. Le moulage en deux temps élimine pratiquement ce mode de défaillance.

Zones de flexibilité et de rigidité contrôlées

L'un des aspects les plus intéressants du moulage en deux temps pour les dispositifs médicaux est la possibilité de créer des zones définies avec précision et dotées de propriétés mécaniques différentes. Cela permet :

- Composants structurels rigides qui maintiennent la stabilité dimensionnelle

- Zones flexibles qui absorbent les chocs ou offrent des avantages ergonomiques

- Zones tactiles douces pour le confort et le contrôle de l'utilisateur

- Transitions à rigidité variable qui répartissent uniformément les contraintes

Ces transitions contrôlées des propriétés sont particulièrement importantes dans des dispositifs tels que les instruments chirurgicaux, où un contrôle précis et la durabilité doivent coexister. Un manche de pince que j'ai aidé à concevoir utilisait du polycarbonate rigide pour les éléments structurels avec un surmoulage TPE stratégiquement placé pour la prise et le contrôle, ce qui a entraîné une augmentation de 40% de la durée de vie utilisable.

Amélioration de la durabilité des applications médicales dans le monde réel

Étude de cas : Pompes intraveineuses et systèmes d'administration de fluides

Les systèmes de distribution de fluides présentent des défis particuliers en matière de durabilité en raison de leur exposition constante aux produits chimiques et de leur nettoyage fréquent. Le moulage en deux parties a révolutionné ces dispositifs :

- Création de transitions transparentes entre les boîtiers rigides et les circuits de fluides flexibles

- Élimination des points de fuite des joints mécaniques

- Résistance aux produits chimiques là où c'est nécessaire sans compromettre la flexibilité

- Permet un meilleur nettoyage grâce à l'élimination des crevasses et des coutures

Un projet récent que nous avons réalisé pour un grand fabricant d'équipements médicaux a clairement démontré ces avantages. En redessinant le parcours des fluides de la pompe à perfusion à l'aide d'un moulage en deux parties au lieu de multiples composants assemblés, nous avons contribué à prolonger la durée de vie moyenne de 18 mois à plus de 4 ans.

Résistance accrue aux processus de stérilisation

Les dispositifs médicaux doivent résister à des procédures de stérilisation agressives, notamment :

- Stérilisation à la vapeur en autoclave (121-134°C)

- Gaz d'oxyde d'éthylène

- Rayonnement gamma

- Stérilisants chimiques comme le peroxyde d'hydrogène

Les pièces moulées en deux parties présentent une résistance supérieure à ces processus par rapport aux composants assemblés, pour les raisons suivantes :

- Il n'y a pas d'adhésifs à dégrader

- Les interfaces des matériaux ne se séparent pas pendant les cycles thermiques

- La structure homogène empêche la pénétration des stérilisants.

- Les différences de dilatation thermique entre les matériaux peuvent être compensées par le choix des matériaux.

Lors de la conception de composants destinés à affronter ces conditions difficiles, je recommande toujours, dans la mesure du possible, le moulage en deux parties plutôt que les méthodes d'assemblage traditionnelles.

Avantages en termes de durabilité environnementale et économique

Au-delà des avantages immédiats en termes de durabilité, le moulage en deux temps offre d'importants avantages en termes de développement durable dans la fabrication de dispositifs médicaux :

- Réduction des déchets grâce à l'intégration de composants qui seraient autrement fabriqués séparément

- Réduction de la fréquence de remplacement grâce à l'allongement de la durée de vie de l'appareil

- Élimination des adhésifs et des solvants susceptibles de poser des problèmes environnementaux

- Recyclage simplifié en fin de vie grâce à la sélection de matériaux compatibles

Ces avantages correspondent à l'importance croissante accordée aux pratiques de fabrication durables dans l'industrie des dispositifs médicaux, ce que nous avons pleinement intégré à nos processus de production chez PTSMAKE.

Découvrez pourquoi la sélection des matériaux est cruciale pour la réussite des projets de moulage multi-matériaux. ↩

Apprenez à connaître ce mécanisme de liaison essentiel pour améliorer l'ingénierie des produits. ↩

Découvrez comment ce concept de fabrication peut réduire vos coûts d'inventaire de 18-25%. ↩

L'entrelacement physique des chaînes de polymères à travers les interfaces des matériaux, essentiel pour une liaison solide. ↩

En savoir plus sur ce concept de liaison essentiel à la réussite des projets. ↩

Cliquez pour en savoir plus sur les techniques de compensation des retraits spécifiques aux matériaux. ↩

Découvrez comment un alignement correct des moules influe sur la qualité des pièces et l'efficacité de la production. ↩

Découvrez comment la validation des procédés garantit une qualité de fabrication constante et la conformité aux réglementations. ↩

Cliquez pour savoir comment ce processus moléculaire améliore les performances et la longévité des dispositifs médicaux. ↩