Vous envisagez d'utiliser le polycarbonate pour votre prochain projet, mais vous ne savez pas s'il peut être usiné ? De nombreuses équipes d'ingénieurs se posent cette question lors de la sélection des matériaux. J'ai vu des projets retardés et des budgets gaspillés lorsque des équipes choisissaient des matériaux sans comprendre leur compatibilité avec l'usinage.

Oui, le polycarbonate est très facile à usiner. Il peut être percé, fraisé, tourné et taraudé à l'aide d'équipements standard pour le travail des métaux, tout en offrant une excellente stabilité dimensionnelle et en conservant sa clarté optique pendant le processus d'usinage.

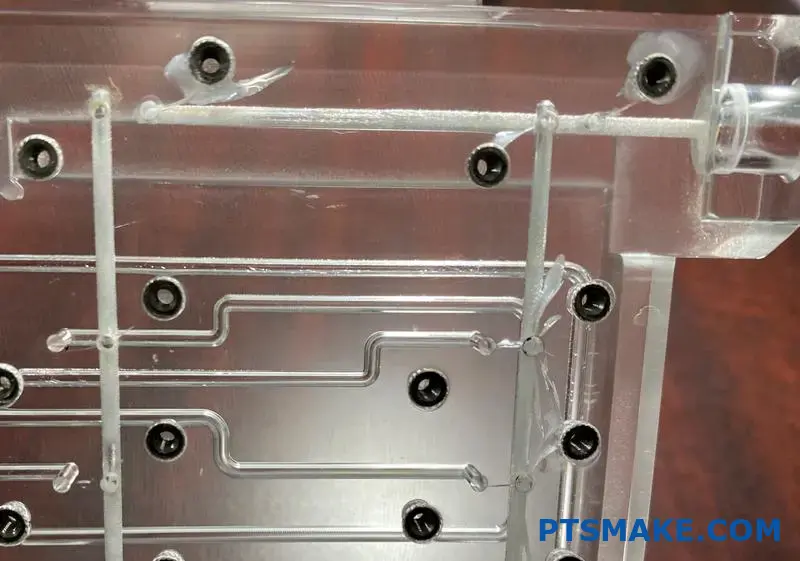

Chez PTSMAKE, nous usinons quotidiennement des composants en polycarbonate pour diverses industries. Ce thermoplastique polyvalent offre un excellent équilibre de propriétés qui le rendent idéal pour les pièces de précision. Si vous envisagez d'utiliser le polycarbonate pour votre projet, continuez à lire pour en savoir plus sur ses caractéristiques d'usinage, ses meilleures pratiques et les possibilités d'application qui pourraient répondre à vos besoins spécifiques.

Le polycarbonate est-il facile à usiner ?

Avez-vous déjà eu du mal à usiner le polycarbonate, pour vous retrouver avec des bords fondus, des fissures dues à la contrainte ou des pièces qui ne répondent tout simplement pas aux spécifications ? La frustration liée au gaspillage de matériaux et de temps peut être accablante, surtout lorsque les délais sont proches et que les clients attendent.

Le polycarbonate est relativement facile à usiner avec les techniques et les outils appropriés. Bien que sa dureté et sa sensibilité à la chaleur posent des problèmes, un refroidissement adéquat, des outils bien affûtés, des vitesses modérées et des vitesses d'avance contrôlées permettent d'obtenir d'excellents résultats. Comparé à d'autres plastiques, il nécessite une manipulation plus soigneuse mais offre une durabilité et une clarté optique supérieures.

Comprendre le polycarbonate en tant que matériau d'ingénierie

Le polycarbonate (PC) se distingue des plastiques techniques par sa combinaison exceptionnelle de propriétés. Ayant travaillé avec d'innombrables matériaux au cours de ma carrière chez PTSMAKE, j'ai pu apprécier la position unique qu'occupe le PC dans le monde de la fabrication. Il offre une résistance aux chocs remarquable - 250 fois plus forte que le verre et 30 fois plus forte que l'acrylique. Il est donc idéal pour les applications nécessitant à la fois transparence et durabilité.

Le matériau conserve ses propriétés sur une large plage de températures (de -40°F à 280°F), ce qui le rend adapté à divers environnements. Sa transparence naturelle associée à une excellente transmission de la lumière (88-91%) le rend parfait pour les applications optiques. Cependant, ces mêmes propriétés qui rendent le polycarbonate précieux créent également des défis spécifiques lors de l'usinage.

Propriétés physiques affectant l'usinabilité

Polycarbonate comportement viscoélastique1 a un impact direct sur la façon dont il réagit aux opérations d'usinage. Ce matériau a une température de transition vitreuse relativement basse (environ 147°C/297°F), ce qui signifie qu'il peut facilement se ramollir pendant l'usinage si la chaleur s'accumule. Voici comment ses principales propriétés affectent l'usinage :

| Propriété | Valeur | Impact sur l'usinage |

|---|---|---|

| Résistance à la traction | 55-75 MPa | Nécessite une bonne rigidité de l'outil |

| Conductivité thermique | 0,19-0,22 W/m-K | Une mauvaise dissipation de la chaleur nécessite un refroidissement |

| Coefficient de dilatation thermique | 65-70 × 10^-6/°C | Défis en matière de stabilité dimensionnelle |

| Température de transition du verre | 147°C | Risque de déformation par la chaleur |

| Dureté (Rockwell) | M70-M75 | Usure modérée de l'outil |

Ces propriétés créent une dichotomie : le polycarbonate est à la fois suffisamment solide pour résister aux forces de coupe et suffisamment sensible aux dommages thermiques pour nécessiter un contrôle minutieux du processus.

Comparaison de l'usinage du PC avec d'autres plastiques

Le polycarbonate se situe dans la moyenne de l'usinabilité par rapport à d'autres plastiques techniques courants. Sur la base de mon expérience dans divers projets d'usinage de plastique, voici comment il se compare :

Plus facile à usiner qu'un PC

- Acétal (Delrin) : S'usine comme du beurre avec une excellente stabilité dimensionnelle

- HDPE : très tolérant, avec un faible frottement et une évacuation facile des copeaux

- ABS : Bonne usinabilité et faible sensibilité à la chaleur

Usinabilité similaire à celle du PC

- Nylon : Nécessite des considérations similaires en matière de refroidissement

- PMMA (Acrylique) : Exigences similaires en matière d'outils, mais plus fragile

Plus difficile à usiner que le PC

- PEEK : Nécessite des forces de coupe plus élevées et un outillage spécialisé

- PEI (Ultem) : Températures de traitement plus élevées et usure de l'outil

- PTFE (téflon) : Difficile en raison de sa déformation sous pression

Techniques essentielles pour un usinage réussi des PC

Depuis plus de 15 ans que je travaille dans la fabrication de précision, j'ai développé des approches spécifiques pour travailler avec le polycarbonate. Ces techniques améliorent considérablement les résultats :

Stratégies de refroidissement

La règle numéro un pour l'usinage du polycarbonate est un refroidissement efficace. Le refroidissement par air comprimé fonctionne bien pour les coupes légères, tandis que le refroidissement par brouillard avec des liquides de refroidissement solubles dans l'eau est préférable pour les opérations plus profondes. Le refroidissement par inondation doit être évité car il peut provoquer des fissures dues au choc thermique.

Sélection et préparation des outils

Des arêtes de coupe tranchantes sont essentielles. Je recommande des outils en carbure avec des surfaces de coupe polies et des angles de dépouille de 15 à 20 degrés. Pour le perçage, des mèches spécialisées dans la coupe du plastique avec des angles de pointe plus prononcés (90-118°) empêchent la saisie et l'écaillage.

Considérations relatives à la vitesse et à l'alimentation

Pour obtenir des résultats optimaux avec le polycarbonate, je suis les lignes directrices suivantes :

- Vitesses de coupe : 500-1000 pieds/min (plus faible que pour les plastiques plus tendres)

- Vitesse d'alimentation : Modérée à élevée pour éviter l'accumulation de chaleur

- Profondeur de coupe : Plusieurs passages légers plutôt que des coupes profondes uniques

- Vitesse de rotation pour le perçage : 300-1500 tours/minute en fonction du diamètre du trou

Ces paramètres permettent de maintenir l'équilibre entre l'efficacité de l'enlèvement de matière et la prévention des problèmes liés à la chaleur, tels que la fonte ou les contraintes.

Défis communs et solutions

Malgré l'utilisation de techniques appropriées, l'usinage du polycarbonate pose encore certains problèmes :

Fusion des bords: Se produit souvent lors d'opérations de routage ou d'opérations à grande vitesse. Solution : Outils affûtés, refroidissement adéquat et augmentation de la vitesse d'avance par rapport à la vitesse.

Fissuration sous contrainte: Apparaît des heures ou des jours après l'usinage. Solution : Recuire les pièces avant l'usinage final et utiliser une géométrie d'outil appropriée.

Chipping: Particulièrement fréquents aux points d'entrée et de sortie pendant le forage. Solution : Utiliser des matériaux de support et des géométries de forage spécialisées.

Instabilité dimensionnelle: Les pièces peuvent se déformer après l'usinage. Solution : Prévoir un allègement des contraintes entre les opérations d'ébauche et de finition.

Chez PTSMAKE, nous avons mis au point des montages et des protocoles de traitement spécialisés pour relever ces défis, afin de garantir une qualité constante, même pour les composants en polycarbonate les plus exigeants.

Quels sont les avantages du polycarbonate ?

Avez-vous déjà eu du mal à trouver un matériau qui combine une durabilité exceptionnelle et une clarté optique ? Ou avez-vous cherché un matériau capable de résister à des impacts et à des températures extrêmes sans vous ruiner ? La frustration liée à la sélection du matériau idéal pour des applications critiques peut être insurmontable.

Le polycarbonate offre des avantages remarquables, notamment une résistance exceptionnelle aux chocs (250 fois plus résistant que le verre), une clarté optique (transmission de la lumière 89%), une stabilité thermique (de -40°F à 280°F), des propriétés de légèreté, une souplesse de conception et un bon rapport coût-efficacité pour diverses applications industrielles.

Résistance remarquable aux chocs

La caractéristique la plus impressionnante du polycarbonate est son extraordinaire résistance aux chocs. Ce thermoplastique technique peut résister à des forces qui briseraient ou fissureraient d'autres matériaux comme le verre ou l'acrylique. Avec une résistance aux chocs environ 250 fois supérieure à celle du verre et 30 fois supérieure à celle de l'acrylique, le polycarbonate s'impose comme un choix exceptionnel pour les applications exigeant une grande durabilité.

D'après l'expérience que j'ai acquise en travaillant avec des fabricants de différents secteurs, cette propriété fait du polycarbonate un matériau idéal pour les équipements de sécurité, les protections de machines et les barrières de protection. Chez PTSMAKE, nous avons utilisé le polycarbonate dans de nombreux projets où la résistance aux chocs était essentielle, comme les boîtiers de protection pour les machines industrielles et les composants pour les applications automobiles.

Applications réelles de la résistance aux chocs

- Boucliers de sécurité: Utilisé dans les milieux industriels pour protéger les travailleurs des débris volants.

- Fenêtres à l'épreuve des balles: Appliqué dans les véhicules et les bâtiments de sécurité

- Équipement sportif: Utilisé dans les écrans faciaux et les équipements de protection pour le hockey.

- Protections de machines: Prévient les blessures tout en permettant la visibilité des éléments de fonctionnement

Clarté optique et transmission de la lumière

Un autre avantage important du polycarbonate est sa clarté optique impressionnante. Avec des taux de transmission de la lumière d'environ 89%, le polycarbonate offre une transparence comparable à celle du verre. Cette propriété le rend approprié pour les applications où la visibilité est cruciale tout en maintenant les exigences de résistance.

La capacité du matériau à transmettre la lumière sans distorsion significative le rend excellent pour applications dioptriques2 telles que les lentilles, les diffuseurs de lumière et les couvercles transparents. Lorsque nous usinons des pièces en polycarbonate chez PTSMAKE, nous veillons tout particulièrement à préserver cette clarté optique grâce à des processus d'outillage et de finition appropriés.

Stabilité de la température

Le polycarbonate présente une stabilité thermique exceptionnelle dans une large gamme de températures. Il peut supporter des températures allant d'environ -40°F (-40°C) à 280°F (138°C) sans dégradation significative de ses propriétés mécaniques. Il convient donc aux applications exposées à des températures variables ou extrêmes.

Comparaison des performances en matière de température

| Matériau | Limite inférieure de température | Limite supérieure de température | Température de déviation de la chaleur |

|---|---|---|---|

| Polycarbonate | -40°F (-40°C) | 280°F (138°C) | 270°F (132°C) |

| Acrylique | -4°F (-20°C) | 180°F (82°C) | 190°F (88°C) |

| ABS | -4°F (-20°C) | 80°C (176°F) | 190°F (88°C) |

| Verre | Extrêmement faible | 800°F+ (427°C+) | N/A |

Cette stabilité de température est particulièrement précieuse pour les composants automobiles, les boîtiers électroniques et les enceintes extérieures. J'ai vu le polycarbonate fonctionner exceptionnellement bien dans des environnements difficiles où les fluctuations de température entraîneraient la défaillance d'autres matériaux.

Propriétés de légèreté

Le polycarbonate offre des avantages considérables en termes de poids par rapport aux matériaux traditionnels tels que le verre. Avec une densité d'environ 1,2 g/cm³, il représente moins de la moitié du poids du verre, qui a généralement une densité d'environ 2,5 g/cm³. Cette réduction de poids est cruciale pour :

- Réduction des coûts de transport

- Amélioration de l'efficacité énergétique dans les applications automobiles

- Faciliter les processus d'installation

- Diminution des exigences en matière de charge structurelle

Ces propriétés de légèreté rendent le polycarbonate particulièrement intéressant pour les applications de transport, les appareils portables et les grands composants structurels où le poids est important.

Flexibilité de la conception

L'un des avantages les plus pratiques du polycarbonate est sa remarquable souplesse de conception. Le matériau peut être :

- Facile à usiner avec l'outillage et le refroidissement appropriés

- Thermoformé dans des formes complexes

- Moulage par injection de haute précision

- Plié et formé à température ambiante (sous forme de feuille)

- Collage à l'aide de divers adhésifs ou techniques de soudage

Chez PTSMAKE, nous tirons parti de ces propriétés pour aider les ingénieurs à créer des pièces complexes qu'il serait difficile, voire impossible, de produire avec d'autres matériaux. La capacité du matériau à être usiné avec précision permet d'obtenir des tolérances serrées et des caractéristiques complexes qui répondent à des spécifications exigeantes.

Rapport coût-efficacité

Bien que le coût initial du polycarbonate soit plus élevé que celui de certaines autres solutions, sa rentabilité globale en fait souvent le choix le plus économique :

- Durée de vie prolongée grâce à la durabilité

- Réduction de la fréquence de remplacement

- Coûts d'installation réduits grâce à un poids plus léger

- Fabrication simplifiée de pièces complexes

- Potentiel de consolidation des pièces

Dans les environnements de fabrication, ces facteurs se traduisent souvent par un coût total de possession inférieur à celui d'alternatives apparemment moins chères qui nécessitent des remplacements fréquents ou une fabrication plus complexe.

Résistance aux UV (avec les additifs appropriés)

Le polycarbonate standard est sensible à la dégradation par les UV, ce qui peut entraîner un jaunissement et une fragilité au fil du temps. Toutefois, avec des additifs ou des revêtements anti-UV appropriés, le polycarbonate peut conserver ses propriétés lorsqu'il est exposé à la lumière du soleil. De nombreux produits en polycarbonate sont désormais dotés de couches coextrudées de protection contre les UV qui prolongent considérablement leur durée de vie à l'extérieur.

Meilleur plastique transparent pour l'usinage ?

Avez-vous déjà eu du mal à choisir le bon plastique transparent pour votre projet d'usinage de précision ? La frustration liée à la sélection d'un matériau qui remplit toutes les conditions - clarté optique, stabilité dimensionnelle et usinabilité - peut être écrasante lorsque l'on est confronté à des dizaines d'options dont les spécifications techniques sont confuses.

Pour les applications d'usinage nécessitant une clarté optique, le polycarbonate (PC) s'impose comme le meilleur plastique transparent en raison de sa combinaison exceptionnelle de transparence, de résistance aux chocs et de propriétés d'usinage. Pour les applications de précision, l'acrylique (PMMA) offre une clarté optique supérieure, tandis que le PETG constitue une alternative économique pour les projets moins exigeants.

Comparaison des meilleurs plastiques transparents pour l'usinage

Lorsqu'il s'agit de choisir des plastiques clairs pour l'usinage, il est essentiel de comprendre les propriétés spécifiques et les caractéristiques de performance de chaque matériau. Après avoir travaillé sur des centaines de projets de fabrication différents, j'ai constaté que le "meilleur" matériau dépend toujours des exigences spécifiques de votre application.

Polycarbonate (PC) : La polyvalence au service de la performance

Le polycarbonate s'est imposé comme la solution que je recommande pour la plupart des applications d'usinage de plastique transparent. Avec son impressionnante transmission de la lumière 89% et sa résistance exceptionnelle aux chocs (250 fois celle du verre), il offre une durabilité inégalée tout en conservant d'excellentes propriétés optiques.

Du point de vue de l'usinage, le PC offre plusieurs avantages :

- Maintien de la stabilité dimensionnelle lors d'opérations d'usinage complexes

- Répond bien aux techniques d'usinage conventionnelles et CNC

- Peut être percé, fraisé et taraudé sans outillage spécial

- Tolère la chaleur modérée générée lors de l'usinage sans se déformer

Cependant, le PC n'est pas sans limites. Il est plus sensible aux attaques chimiques que d'autres solutions, et certains fluides de coupe peuvent provoquer des fissures ou des microfissures. Chez PTSMAKE, nous avons constaté que l'utilisation de formulations de liquide de refroidissement spécifiques et le maintien de vitesses de coupe optimales permettent d'éviter ces problèmes.

Acrylique (PMMA) : Le champion de l'optique

Lorsque la clarté optique est la priorité absolue, l'acrylique (PMMA) surpasse souvent les autres options. Avec une transmission de la lumière de 92% et une excellente résistance aux UV, il offre une clarté exceptionnelle et une stabilité des couleurs dans le temps.

Les caractéristiques de l'usinage de l'acrylique sont les suivantes

- Excellente finition de surface directement après les opérations d'usinage

- Bonne stabilité dimensionnelle pour les composants de précision

- Qualité supérieure du filetage lors du taraudage

- Faible absorption d'humidité garantissant des propriétés constantes

Les principaux défis posés par l'usinage de l'acrylique sont liés à sa fragilité par rapport au PC. Il nécessite des vitesses d'avance prudentes et un outillage bien affûté pour éviter l'écaillage ou la fissuration. J'ai constaté que l'utilisation de fraises en bout spécialisées dans l'usinage de l'acrylique avec des goujures polies réduit considérablement ces risques.

PETG : l'alternative rentable

Pour les projets dont le budget est plus serré mais qui nécessitent une clarté convenable, le PETG (polyéthylène téréphtalate glycol) offre une solution intermédiaire pratique. Avec une transmission lumineuse d'environ 86% et une bonne résistance aux chocs, il convient à de nombreuses applications.

Les avantages de l'usinage du PETG sont les suivants

- Coût du matériau inférieur à celui du PC ou des acryliques de qualité supérieure

- Bonne usinabilité avec un outillage standard

- Résistance chimique supérieure à celle de l'acrylique

- Point de fusion plus bas, nécessitant un contrôle minutieux de la vitesse

Comparaison des propriétés clés

Voici une analyse comparative des plastiques transparents les plus couramment utilisés dans les applications d'usinage :

| Matériau | Transmission de la lumière | Résistance aux chocs | Résistance chimique | Difficulté d'usinage | Coût relatif |

|---|---|---|---|---|---|

| Polycarbonate (PC) | 89% | Excellent | Modéré | Moyen | Haut |

| Acrylique (PMMA) | 92% | Juste | Bon (sauf solvants) | Moyenne-élevée | Moyen |

| PETG | 86% | Bon | Bon | Faible-Moyen | Faible |

| COC/COP | 92% | Juste | Excellent | Haut | Très élevé |

| Ultem (PEI) | 85% (teinte ambre) | Très bon | Excellent | Haut | Très élevé |

Applications spécialisées et sélection des matériaux

Exigences médicales et alimentaires

Pour les applications nécessitant biocompatibilité3 Dans le cas des dispositifs médicaux ou de la sécurité du contact alimentaire, le choix des matériaux devient encore plus critique. Le polycarbonate de qualité médicale et certaines qualités d'acrylique sont conformes aux normes de la FDA et peuvent résister aux processus de stérilisation.

Chez PTSMAKE, nous disposons de stations d'usinage séparées pour les plastiques de qualité médicale afin d'éviter toute contamination croisée et de garantir que les produits répondent aux exigences réglementaires les plus strictes.

Instruments d'optique et lentilles

Pour les composants optiques nécessitant une clarté et une précision exceptionnelles, l'acrylique de qualité optique ou les matériaux spécialisés tels que le copolymère d'oléfine cyclique (COC) offrent des performances supérieures. Ces matériaux peuvent être usinés avec des tolérances extrêmement serrées tout en conservant d'excellentes propriétés optiques.

L'approche de l'usinage diffère considérablement pour les applications optiques :

- Vitesses de coupe plus lentes avec des outils à haut degré de polissage

- Plusieurs passes de finition avec des coupes de plus en plus fines

- Géométries d'outils spécifiques pour minimiser les contraintes sur le matériau

- Polissage à la flamme en option pour obtenir des surfaces de qualité optique

Boîtiers et écrans électroniques

Pour les boîtiers et les écrans électroniques, je recommande généralement le polycarbonate en raison de sa clarté, de sa résistance aux chocs et de ses propriétés ignifuges (lorsqu'il est utilisé en qualité FR). Ses bonnes propriétés d'isolation électrique en font un matériau idéal pour ces applications.

Techniques d'usinage pour les plastiques transparents

Indépendamment du choix du matériau, certaines techniques d'usinage produisent systématiquement de meilleurs résultats avec les plastiques transparents :

- Utiliser des outils tranchants: Les outils émoussés génèrent une chaleur excessive et peuvent provoquer une fonte ou une fissuration.

- Maintenir des vitesses et des avances appropriées: Généralement plus lent que les métaux mais suffisamment rapide pour éviter la fusion

- Appliquer un refroidissement adéquat: Refroidissement par air pour les opérations légères, refroidissement par brouillard pour les coupes plus agressives

- Tenir compte de la dilatation thermique: Permettre le déplacement du matériau pendant l'usinage

- Soutenir les sections minces: Prévenir les vibrations et le broutage qui peuvent entraîner des fissures

Considérations finales pour la sélection des matériaux

Lors de la sélection finale du matériau, je vous recommande de tenir compte de ces facteurs :

- Conditions d'application: Quel sera le niveau de clarté, de résistance aux chocs et d'exposition aux produits chimiques de la pièce ?

- Contraintes budgétaires: Les performances supérieures des PC ou des matériaux spéciaux se justifient-elles pour votre application ?

- Volume de production: Le matériau sera-t-il usiné uniquement pour des prototypes ou pour une production continue ?

- Opérations secondaires: La pièce nécessitera-t-elle un collage, un polissage ou un autre traitement ultérieur ?

D'après l'expérience que j'ai acquise en travaillant avec des clients de divers secteurs, le fait de définir clairement ces exigences dès le départ permet d'économiser beaucoup de temps et d'argent au cours du processus de fabrication.

Usinage de l'acrylique ou du polycarbonate ?

Avez-vous déjà eu du mal à choisir entre l'acrylique et le polycarbonate pour votre projet d'usinage ? Avez-vous vu vos pièces parfaitement conçues se fissurer lors de l'usinage ou tomber en panne lors de l'utilisation parce que vous aviez choisi le mauvais matériau plastique ? La confusion entre ces matériaux d'apparence similaire peut entraîner des erreurs coûteuses et des retards dans les projets.

Lors de l'usinage de l'acrylique par rapport au polycarbonate, l'acrylique est plus facile à usiner avec une meilleure clarté optique mais est plus fragile, tandis que le polycarbonate offre une résistance aux chocs et une durabilité supérieures mais nécessite un usinage minutieux pour éviter de fondre. Le choix dépend de la priorité accordée à l'esthétique et à l'usinabilité (acrylique) ou à la solidité et à la durabilité (polycarbonate).

Principales différences dans les propriétés d'usinage

Après avoir beaucoup travaillé avec ces deux matériaux dans le cadre de projets de fabrication sur mesure, j'ai acquis une connaissance approfondie du comportement de chacun d'entre eux au cours du processus d'usinage. Les différences fondamentales de leur structure moléculaire influencent directement la façon dont ils réagissent aux outils de coupe et à la chaleur.

Caractéristiques de coupe

L'acrylique (PMMA) s'usine à merveille - il se coupe proprement avec un minimum d'effort, produisant des bords nets et d'excellents états de surface. Le matériau se découpe un peu comme un fromage à pâte dure, avec des copeaux qui se détachent proprement. L'acrylique est donc idéal pour les dessins complexes où la précision des détails est essentielle.

Le polycarbonate (PC), en revanche, présente plus de difficultés. Son incroyable ténacité oblige les outils de coupe à travailler plus fort, ce qui génère plus de friction et de chaleur. Le matériau a tendance à gomme à mâcher4 pendant l'usinage, ce qui peut entraîner un grippage de l'outil et de mauvais états de surface si les paramètres d'usinage ne sont pas correctement réglés.

Sensibilité à la chaleur

La gestion de la température est cruciale lors de l'usinage de ces matériaux :

Acrylique: Il présente une plus grande résistance à la chaleur pendant l'usinage, avec une température de transition vitreuse d'environ 105°C (221°F). Il est moins susceptible de se déformer sous l'effet de la chaleur de friction, mais plus enclin à se fissurer si les outils sont émoussés ou si les vitesses d'avance sont trop agressives.

Polycarbonate: Avec une température de transition vitreuse plus basse (environ 147°C/297°F), le polycarbonate est plus sensible aux problèmes liés à la chaleur. Il peut rapidement se ramollir et fondre pendant l'usinage si les vitesses de coupe sont trop élevées ou si le refroidissement est insuffisant.

Sélection et réglage des outils

D'après mon expérience chez PTSMAKE, le choix d'un outil approprié a un impact considérable sur les résultats :

| Paramètres | Acrylique | Polycarbonate |

|---|---|---|

| Vitesse de coupe recommandée | 500-1000 m/min | 300-500 m/min |

| Matériau de l'outil | HSS ou carbure | Carbure tranchant de préférence |

| Utilisation du liquide de refroidissement | En option, le refroidissement par air est souvent suffisant | Fortement recommandé |

| Vitesse d'alimentation | Peut être relativement agressif | Doit être modéré pour éviter la fonte |

| Géométrie de l'outil | La géométrie standard fonctionne bien | Outils tranchants avec angles de coupe positifs |

Comportement des matériaux au cours de différentes opérations d'usinage

Considérations relatives au fraisage

Lors du fraisage de l'acrylique, j'ai constaté qu'il était possible d'obtenir des finitions quasi-optiques directement à partir de la fraise, à condition de respecter les vitesses et les avances appropriées. Les fraises à simple cannelure sont souvent les plus efficaces car elles permettent une évacuation efficace des copeaux, évitant ainsi l'accumulation de chaleur.

Pour le fraisage du polycarbonate, le liquide de refroidissement devient essentiel. Chez PTSMAKE, nous avons obtenu d'excellents résultats en utilisant un refroidissement par air comprimé combiné à des vitesses de broche plus faibles. Cela permet d'éviter la fusion caractéristique qui peut se produire lors de l'usinage de composants en PC.

Défis en matière de forage

Le forage met en évidence les propriétés contrastées de ces matériaux :

L'acrylique a tendance à s'écailler et à se fissurer autour des points de sortie des forets. Je recommande d'utiliser des forets en plastique spécialisés avec des angles de pointe modifiés (60-90°) et des vitesses réduites à l'approche de la sortie.

La flexibilité du polycarbonate le rend plus tolérant lors du perçage, mais sa tendance à s'accrocher à la mèche peut poser des problèmes. Le perçage à l'emporte-pièce avec évacuation fréquente des copeaux empêche l'accumulation de chaleur et permet d'obtenir des trous plus propres.

Finition des bords

La finition après usinage révèle une autre différence essentielle :

Les bords de l'acrylique peuvent être polis à la flamme pour obtenir une clarté semblable à celle du verre, ce qui est impossible avec le polycarbonate. Pour les pièces en PC, un polissage mécanique est nécessaire, ce qui demande plus de travail et de temps de traitement.

Considérations spécifiques à l'application

Applications optiques

Pour les composants optiques dont la clarté est primordiale, l'acrylique présente des avantages indéniables. Il transmet 92% de lumière visible (contre 88% pour le polycarbonate) et conserve une clarté exceptionnelle au fil du temps. C'est pourquoi il est privilégié pour les vitrines, les éléments architecturaux et les lentilles optiques.

Le polycarbonate, tout en restant transparent, présente une légère teinte jaunâtre qui devient plus prononcée dans les sections plus épaisses. Cela limite son utilisation dans les applications optiques haut de gamme, malgré sa résistance supérieure aux chocs.

Composants structurels

Lors de la conception de composants porteurs ou à fort impact, la résistance exceptionnelle du polycarbonate (250 fois celle du verre et 30 fois celle de l'acrylique) en fait un choix évident. J'ai vu des pièces en polycarbonate résister à des impacts qui auraient brisé l'acrylique instantanément.

Facteurs environnementaux

Tenez compte de l'environnement d'exploitation de votre application :

- Applications extérieures : Le polycarbonate résiste mieux aux fluctuations de température mais doit être stabilisé aux UV pour éviter le jaunissement.

- Exposition aux produits chimiques : L'acrylique résiste à de nombreux produits chimiques qui attaquent le polycarbonate.

- Environnements soumis à de fortes contraintes : La résistance à la fatigue supérieure du polycarbonate en fait un matériau idéal pour les pièces soumises à des contraintes constantes.

Analyse coût-efficacité

Au cours de mes 15 années d'expérience, j'ai constaté que le choix des matériaux avait un impact significatif sur le coût total du projet, au-delà du simple prix des matières premières. Le polycarbonate coûte généralement 20-30% de plus que l'acrylique, mais le calcul n'est pas si simple.

La facilité d'usinage de l'acrylique se traduit par des temps de production plus rapides et une usure moindre des outils, ce qui pourrait compenser l'avantage du coût inférieur des matériaux pour les pièces complexes. En revanche, la durabilité du polycarbonate peut lui conférer une plus longue durée de vie, ce qui le rend plus économique pour certaines applications, malgré des coûts initiaux plus élevés.

Usinage du polycarbonate Vitesses et avances ?

Avez-vous déjà vu votre pièce en polycarbonate fondre sous vos yeux pendant l'usinage ? Ou avez-vous été frustré par des arêtes ébréchées et des finitions de surface médiocres malgré l'utilisation de réglages que vous pensiez appropriés ? Ces problèmes peuvent rapidement transformer un projet simple en un cauchemar coûteux.

Lors de l'usinage du polycarbonate, les vitesses et les avances optimales se situent généralement entre 500 et 1 000 tr/min avec des avances de 0,005 à 0,015 pouce par tour. L'utilisation d'outils en carbure bien affûtés, le maintien d'un refroidissement adéquat et l'emploi de profondeurs de coupe modérées permettent d'éviter la fusion et l'écaillage tout en garantissant des résultats de qualité.

Comprendre les relations entre la vitesse et l'alimentation pour le polycarbonate

Pour réussir l'usinage du polycarbonate, il faut trouver un équilibre entre plusieurs facteurs critiques. Contrairement aux métaux, le PC a un point de fusion relativement bas (environ 155°C) et se comporte différemment sous l'effet des forces de coupe. D'après mon expérience chez PTSMAKE, il est essentiel de trouver la bonne combinaison de vitesse et d'avance pour obtenir des résultats de qualité.

La relation entre la vitesse de coupe et la vitesse d'avance crée ce que j'appelle le "PC sweet spot". Trop rapide, la friction génère une chaleur excessive qui fait fondre le matériau. Si la vitesse est trop lente, l'outil risque de frotter au lieu de couper, ce qui crée les mêmes problèmes de chaleur. Cette relation entre la vitesse de coupe et la vitesse d'avance crée le "sweet spot PC". comportement thermoplastique5 rend le PC particulièrement sensible aux paramètres d'usinage.

Plages de vitesse recommandées pour différentes catégories de PC

Tous les polycarbonates ne sont pas égaux. La qualité et l'épaisseur ont un impact significatif sur les paramètres d'usinage. Voici une ventilation des vitesses de coupe recommandées, basée sur mon travail avec différentes qualités de PC :

| Grade PC | Épaisseur (mm) | Vitesse de coupe (SFM) | Gamme de vitesses (outil 1/2") |

|---|---|---|---|

| PC standard | 1-5 | 300-500 | 800-1200 |

| PC optique | 1-5 | 250-400 | 600-1000 |

| PC ignifugé | 1-5 | 350-550 | 900-1300 |

| PC standard | 6-12 | 250-450 | 700-1100 |

| PC optique | 6-12 | 200-350 | 500-900 |

| PC ignifugé | 6-12 | 300-500 | 800-1200 |

Considérations sur la vitesse d'avance pour l'usinage CNC du polycarbonate

La vitesse d'avance, c'est-à-dire la vitesse à laquelle l'outil se déplace dans le matériau, est tout aussi importante que la vitesse de la broche. J'ai constaté qu'en commençant par des vitesses d'avance prudentes et en les augmentant progressivement, on obtient les meilleurs résultats.

Pour la plupart des opérations d'usinage du polycarbonate, je recommande :

Avances de fraisage

| Type d'opération | Diamètre de l'outil (mm) | Vitesse d'avance (mm/min) | Charge de copeaux (mm/dent) |

|---|---|---|---|

| Dégrossissage | 6 | 600-900 | 0.05-0.08 |

| Dégrossissage | 12 | 900-1200 | 0.08-0.12 |

| Finition | 6 | 400-700 | 0.03-0.06 |

| Finition | 12 | 600-900 | 0.05-0.09 |

Avances de forage

| Diamètre de perçage (mm) | Vitesse d'avance (mm/min) | RPM recommandé |

|---|---|---|

| 3 | 60-100 | 2000-2800 |

| 6 | 100-160 | 1500-2300 |

| 10 | 140-200 | 1200-1800 |

| 12+ | 180-250 | 800-1400 |

Une chose que j'ai apprise au cours de nombreux projets d'usinage sur PC est que des vitesses d'avance plus lentes produisent généralement de meilleurs états de surface, mais qu'une vitesse trop lente peut provoquer un échauffement du matériau. Chez PTSMAKE, nous commençons souvent à l'extrémité inférieure de ces fourchettes et nous ajustons à la hausse en fonction des résultats.

Impact du choix de l'outil sur les vitesses et les avances

Le matériau, la géométrie et l'état de l'outil influencent considérablement les vitesses et les avances appropriées. Pour l'usinage du polycarbonate, je recommande vivement :

- Matériau de l'outil: Les outils en carbure sont généralement plus performants que les outils en acier rapide pour l'usinage des PC en raison d'une meilleure dissipation de la chaleur et d'une meilleure tenue des arêtes.

- Bords coupants: Les arêtes de coupe tranchantes avec des angles de coupe positifs (10-15°) réduisent les efforts de coupe.

- Compte de flûte: Moins de cannelures (2-3) pour une meilleure évacuation des copeaux dans les coupes plus profondes

- Revêtements d'outils: Les outils non revêtus sont généralement préférés pour les PC car ils génèrent moins de chaleur.

Lorsque vous utilisez une fraise en carbure de haute qualité spécialement conçue pour les matières plastiques, vous pouvez souvent utiliser les vitesses les plus élevées des plages recommandées sans problème.

Stratégies de refroidissement pour des résultats optimaux

Un refroidissement adéquat est peut-être le facteur le plus critique pour un usinage réussi du polycarbonate. Une chaleur excessive n'abîme pas seulement votre pièce mais peut créer des tensions internes qui conduisent à des défaillances ultérieures de la pièce.

Méthodes de refroidissement efficaces

- Air comprimé: De l'air propre et sec dirigé vers la zone de coupe est efficace pour les sections minces de PC.

- Refroidissement par brumisation: Le refroidissement par brouillard à base d'eau donne d'excellents résultats sans contamination chimique.

- Liquide de refroidissement: Utilisé pour les opérations lourdes, mais assurez-vous que votre liquide de refroidissement est compatible avec le PC.

- Forage Peck: Pour les trous plus profonds, utiliser des cycles de perçage à l'emporte-pièce pour éviter l'accumulation de chaleur.

- Pauses programmées: Pour les opérations plus longues, programmer de brèves pauses pour permettre la dissipation de la chaleur.

J'ai constaté qu'une combinaison d'air comprimé et de pauses occasionnelles donne les meilleurs résultats pour la plupart des applications d'usinage sur PC, en particulier pour les composants de précision.

Signes de la nécessité d'ajuster les vitesses et les alimentations

Le fait de savoir quand vos paramètres d'usinage ont besoin d'être ajustés peut vous faire gagner du temps et de la matière. Soyez attentif à ces signes révélateurs :

- Bords fondus: Indicateur immédiat d'une vitesse excessive ou d'un refroidissement inadéquat

- Chipping: Indique souvent une vitesse d'avance trop agressive ou un outil émoussé.

- Finition de surface floue: Peut indiquer que la vitesse d'avance est trop faible ou que l'outil est émoussé.

- Chargement de l'outil: L'accumulation de matière sur les arêtes de coupe indique une mauvaise évacuation des copeaux.

- Bruit de crissement: Un bruit aigu pendant la coupe indique généralement une vitesse excessive.

Lorsque ces problèmes surviennent, je commence généralement par réduire la vitesse, puis j'ajuste la vitesse d'avance si nécessaire. De petits ajustements progressifs font souvent une différence significative dans la qualité du résultat.

Comment prévenir les fissures dues au stress dans l'usinage des PC ?

Avez-vous déjà passé des heures à usiner méticuleusement une pièce en polycarbonate, pour découvrir des fissures capillaires quelques jours plus tard ? Ou regardé avec frustration des composants de PC parfaitement conçus se fracturer mystérieusement au cours de l'assemblage ? Ces fissures dues à la contrainte peuvent transformer des projets prometteurs en échecs coûteux.

La prévention des fissures de contrainte dans l'usinage du PC nécessite des paramètres de coupe contrôlés, une sélection d'outils appropriée et un refroidissement adéquat. Évitez les échauffements excessifs en utilisant des outils tranchants, des vitesses modérées et des avances régulières. Il convient de prévoir un allègement des contraintes avant et après l'usinage et de mettre en œuvre un refroidissement progressif pour éviter les contraintes internes.

Comprendre la nature des fissures de stress dans les PC

Les fissures de contrainte dans les composants en polycarbonate n'apparaissent pas toujours immédiatement après l'usinage. Elles peuvent se développer des heures, des jours, voire des semaines plus tard, ce qui les rend particulièrement difficiles à diagnostiquer et à prévenir. Ces fissures se produisent lorsque les contraintes internes du matériau dépassent les limites de son intégrité structurelle.

Le polycarbonate est un thermoplastique amorphe connu pour son excellente résistance aux chocs et sa clarté optique. Toutefois, cette polyvalence s'accompagne d'une sensibilité aux conditions d'usinage. Lors des opérations de commande numérique, des techniques inadaptées peuvent introduire ou amplifier les effets de la corrosion. les schémas de stress interne6 à l'intérieur du matériau, qui se manifestent ensuite par des fissures visibles.

Mon expérience des composants PC de précision m'a permis de constater que ces fissures suivent généralement des schémas prévisibles. Elles prennent souvent naissance dans des angles vifs, des trous ou des zones où l'épaisseur du matériau change brusquement. La compréhension de ces schémas nous aide à élaborer des stratégies de prévention efficaces.

Causes courantes de la fissuration sous contrainte

Plusieurs facteurs contribuent à la formation de fissures sous contrainte pendant l'usinage du PC :

- Production de chaleur: La chaleur excessive due à l'usinage à grande vitesse peut créer des gradients de contrainte thermique.

- Outillage inadéquat: Les outils émoussés créent des frottements et de la chaleur plutôt que des coupes nettes.

- Paramètres de coupe agressifs: L'enlèvement d'une trop grande quantité de matériau à la fois crée des contraintes mécaniques

- Refroidissement inadéquat: Un refroidissement insuffisant ou irrégulier entraîne une dilatation thermique inégale.

- Mauvais serrage: Une force de serrage excessive introduit une contrainte mécanique avant le début de la coupe.

Stratégies de prévention essentielles

Optimisation des paramètres de coupe

La clé d'un usinage de PC sans stress réside dans le choix des paramètres de coupe appropriés. Chez PTSMAKE, nous avons affiné ces paramètres grâce à des tests approfondis :

| Paramètres | Fourchette recommandée | Impact sur le stress |

|---|---|---|

| Vitesse de coupe | 200-400 SFM | Des vitesses plus élevées augmentent la production de chaleur |

| Vitesse d'alimentation | 0,001-0,005 pouce/dent | Un rythme trop lent provoque des frottements ; un rythme trop rapide provoque des déchirures. |

| Profondeur de coupe | <0,125" par passage | Les coupes plus profondes créent plus de stress interne |

| Angle de ratissage de l'outil | 0-5° positif | Améliore l'évacuation des copeaux et réduit la chaleur |

Il est particulièrement important de maintenir des vitesses d'avance constantes. L'hésitation ou le fait de s'attarder à un endroit peut générer une accumulation de chaleur localisée, créant des concentrations de contraintes qui conduisent à l'apparition de fissures. Je recommande de programmer des parcours d'outils lisses et continus dans la mesure du possible.

Sélection de l'outillage approprié

Le choix de l'outil a un impact significatif sur la formation des contraintes. Les fraises à simple cannelure spécialement conçues pour les matières plastiques donnent d'excellents résultats pour l'usinage des PC. Ces outils offrent :

- Évacuation améliorée des copeaux

- Réduction du frottement et de la production de chaleur

- Action de coupe plus nette avec moins de déformation du matériau

Je déconseille fortement l'utilisation d'outils conçus pour les métaux lors de l'usinage de PC. Bien qu'ils puissent couper le matériau, ils ont généralement une géométrie qui crée une friction et une chaleur excessives, entraînant une accumulation de contraintes.

Mise en œuvre de stratégies de refroidissement efficaces

Un refroidissement adéquat est peut-être l'aspect le plus critique de la prévention des fissures dues au stress. Pour des résultats optimaux :

- Utiliser le refroidissement par air comprimé dirigée vers la zone de coupe

- Éviter les liquides de refroidissement à base d'eau qui peuvent provoquer un choc thermique

- Mettre en place des systèmes de refroidissement par brumisation avec des lubrifiants compatibles

- Permettre un refroidissement progressif après l'achèvement de l'usinage

Une technique que j'ai trouvée particulièrement efficace consiste à programmer des "passes de refroidissement" périodiques pendant les opérations complexes. Ces passes de finition légères génèrent une chaleur minimale tout en permettant aux coupes précédentes de refroidir légèrement.

Considérations avant et après l'usinage

Préparation du matériel

La prévention du stress commence avant la première coupe. Prenez en compte les étapes suivantes avant l'usinage :

- Recuit des PC bruts avant l'usinage pour soulager les tensions existantes

- Laisser le matériau s'acclimater à la température du magasin (24 heures minimum)

- Inspecter les schémas de contraintes existants l'utilisation d'une lumière polarisée lorsque cela est possible

- Sélectionner la classe appropriée de PC pour votre application

Traitement post-usinage

Après l'usinage, une manipulation adéquate est essentielle :

- Permettre un refroidissement progressif dans un environnement à température contrôlée

- Mise en œuvre du recuit de détente pour les composants critiques (chauffage jusqu'à une température juste inférieure à la température de transition vitreuse, puis refroidissement lent)

- Éviter l'exposition aux produits chimiques pendant la période de refroidissement

- Minimiser les contraintes mécaniques lors du retrait et de la manipulation des pièces

Facteurs environnementaux

L'environnement d'usinage lui-même joue un rôle dans la formation de fissures sous contrainte. Maintenez une température et une humidité ambiantes constantes dans votre zone d'usinage. Les fluctuations de température au cours du processus d'usinage peuvent introduire des contraintes thermiques qui contribuent à la formation de fissures.

Chez PTSMAKE, nous maintenons nos installations d'usinage à des niveaux de température et d'humidité contrôlés afin de garantir des résultats cohérents lorsque nous travaillons avec des matériaux sensibles tels que le polycarbonate.

Mesures de contrôle de la qualité

La mise en œuvre de protocoles d'inspection appropriés permet d'identifier les problèmes de tension potentiels avant qu'ils ne se transforment en fissures :

- Inspection visuelle sous un éclairage fort et directionnel

- Tests en lumière polarisée révéler les schémas de stress internes

- Période de détention de 24 à 48 heures avant l'inspection finale ou l'assemblage

- Conditions d'essai contrôlées qui reproduisent les environnements d'utilisation finale

Ces mesures nous ont aidés à réduire de manière significative les défaillances liées au stress dans les composants PC critiques que nous produisons.

Quelles sont les options de finition de surface pour l'usinage des PC ?

Avez-vous déjà eu du mal à obtenir une finition parfaite sur vos projets d'usinage de PC ? Vous êtes-vous déjà demandé quel traitement de surface conviendrait le mieux à vos composants en polycarbonate, avant d'être submergé par des conseils contradictoires et un jargon technique ?

Les options de finition de surface pour l'usinage du PC comprennent le sablage, le microbillage, le polissage, la peinture, l'anodisation, la texturation, le revêtement par poudre et les traitements chimiques. Chaque technique offre des propriétés esthétiques et fonctionnelles uniques qui peuvent améliorer les pièces en polycarbonate en fonction des exigences spécifiques de l'application.

Comprendre les options de finition de surface pour l'usinage des PC

Lorsque vous travaillez avec des matériaux en polycarbonate (PC) dans le cadre de l'usinage CNC, la finition de surface que vous choisissez peut avoir un impact considérable sur l'apparence et la fonctionnalité de votre produit final. Le PC est un thermoplastique polyvalent connu pour sa clarté exceptionnelle, sa résistance aux chocs et sa stabilité thermique, ce qui le rend populaire dans tous les secteurs, de l'automobile aux appareils médicaux. Toutefois, son véritable potentiel est souvent exploité grâce à une finition de surface appropriée.

Options de finition de la surface mécanique

Sablage

Le sablage permet d'obtenir une finition mate uniforme sur les pièces en PC en propulsant de fines particules de sable à haute pression contre la surface. Cette technique est efficace :

- Élimine les marques d'usinage et les imperfections de surface

- Crée une surface uniforme non réfléchissante

- Améliore l'adhérence de la peinture pour les finitions ultérieures

- Offre des propriétés de diffusion de la lumière pour les applications optiques

Chez PTSMAKE, j'ai constaté que le sablage était particulièrement utile pour les composants des tableaux de bord et les boîtiers d'appareils médicaux, où la réduction des reflets est cruciale.

Sablage de perles

Semblable au sablage, mais utilisant des billes de verre rondes à la place du sable, le microbillage permet d'obtenir une finition mate plus lisse et plus raffinée. Le support arrondi crée :

- Un aspect soyeux et uniforme

- Réduction de la rugosité de la surface par rapport au sablage

- Enlèvement de matériaux moins agressifs

- Excellente préparation des substrats pour les revêtements

Cette finition est idéale pour les boîtiers d'électronique grand public où une sensation de qualité supérieure est essentielle.

Polissage

Le polissage des pièces en PC va du simple lustrage aux finitions de type miroir en passant par des étapes abrasives progressives. Les progression du polissage7 implique généralement

- Élimination grossière des marques d'usinage par abrasion

- Lissage à grain moyen

- Polissage à grain fin

- Polissage final à l'aide de composés

Les résultats peuvent aller d'une finition satinée à une finition miroir très brillante, cette dernière mettant en valeur la clarté optique naturelle du PC.

Finitions chimiques et de revêtement

Peinture

La peinture des composants de PC offre des options de couleur pratiquement illimitées et peut fournir :

- Protection contre les UV pour les applications extérieures

- Exigences esthétiques spécifiques

- Couche de protection supplémentaire

- Possibilités de personnalisation de la marque

Les systèmes de peinture modernes conçus pour le polycarbonate adhèrent exceptionnellement bien lorsqu'ils sont appliqués correctement après une préparation adéquate de la surface.

Traitements similaires à l'anodisation

Bien que l'anodisation ne fonctionne que sur des métaux comme l'aluminium, il existe des traitements similaires pour les PC qui peuvent l'être :

- Créer des apparences métalliques

- Améliorer la dureté

- Amélioration de la résistance aux rayures

- Fournir des finitions décoratives

Ces traitements impliquent des revêtements spéciaux qui imitent l'aspect anodisé tout en travaillant avec la structure polymère du PC.

Texture

La texturation de la surface peut être appliquée soit au cours du processus d'usinage, soit après le traitement :

| Méthode de texturation | Caractéristiques | Applications courantes |

|---|---|---|

| Texture EDM | Modèles précis et reproductibles | Dispositifs médicaux, surfaces de préhension |

| Texture chimique | Micro-texture uniforme | Diffusion optique, surfaces antireflets |

| Texture au laser | Haute précision, motifs complexes | Image de marque, caractéristiques fonctionnelles |

| Texture manuelle | Finitions artistiques et uniques | Projets sur mesure, éléments décoratifs |

Finitions PC spécialisées

Revêtement par poudre

Bien qu'elles soient traditionnellement associées aux métaux, les formulations de revêtement en poudre spécialisées pour le PC peuvent fournir.. :

- Durabilité exceptionnelle

- Résistance chimique

- Finitions texturées

- Avantages pour l'environnement (pas de COV)

Ce processus nécessite un contrôle minutieux de la température, car le PC a une résistance à la chaleur inférieure à celle des métaux.

Polissage à la vapeur

Ce processus chimique expose le PC à des vapeurs de solvants qui ramollissent momentanément la surface, permettant à la tension superficielle de créer une finition lisse et brillante. Les avantages sont les suivants :

- Surfaces optiquement claires

- Élimination des fines marques d'usinage

- Transparence accrue des pièces

- Amélioration de la qualité esthétique

J'ai obtenu des résultats remarquables avec le polissage à la vapeur sur des composants médicaux et des couvercles d'écrans où la clarté optique est primordiale.

Revêtements antireflets

Pour les applications optiques, des revêtements antireflets spécialisés peuvent être appliqués aux pièces usinées en PC :

- Réduire l'éblouissement

- Améliorer la transmission de la lumière

- Améliorer la lisibilité de l'affichage

- Minimiser les schémas d'interférence

Ces revêtements multicouches sont particulièrement utiles dans les tableaux de bord et les équipements de diagnostic médical.

Choisir le bon état de surface

Le choix de l'état de surface approprié pour vos pièces usinées en PC dépend de plusieurs facteurs :

- Exigences fonctionnelles (clarté optique, adhérence, résistance à l'usure)

- Considérations esthétiques

- Conditions d'exposition à l'environnement

- Contraintes de coût

- Volume de production

Chez PTSMAKE, nous travaillons en étroite collaboration avec nos clients pour déterminer l'approche de finition optimale en fonction de leurs besoins d'application spécifiques. Avec plus de 15 ans d'expérience dans l'usinage de PC, nous avons développé une expertise dans l'application de ces différentes finitions pour obtenir à la fois la forme et la fonction.

Comment garantir la précision dimensionnelle dans l'usinage sur PC ?

Avez-vous déjà reçu des pièces usinées sur PC qui ne s'emboîtaient pas comme prévu ? Ou passé des heures à résoudre des problèmes d'assemblage pour découvrir que des dimensions clés ne différaient que de quelques fractions de millimètre ? Les imprécisions dimensionnelles peuvent transformer un projet prometteur en un échec frustrant et coûteux.

Garantir la précision dimensionnelle dans l'usinage du PC nécessite une approche globale impliquant une sélection appropriée des matériaux, des stratégies d'outillage avancées, un contrôle de la température et des protocoles d'inspection méticuleux. En mettant en œuvre ces pratiques tout au long du processus de production, les fabricants peuvent obtenir des tolérances aussi étroites que ±0,05 mm, même avec les propriétés difficiles du PC.

Comprendre les propriétés des matériaux PC et leur impact sur la précision dimensionnelle

Le polycarbonate (PC) se distingue parmi les plastiques techniques par sa combinaison exceptionnelle de solidité, de transparence et de résistance à la chaleur. Toutefois, ces propriétés bénéfiques s'accompagnent de difficultés d'usinage particulières qui ont un impact direct sur la précision des dimensions. D'après mon expérience de travail avec divers matériaux plastiques, le PC présente des aspects uniques en raison de ses caractéristiques suivantes comportement viscoélastique8 pendant l'usinage.

Le PC a un coefficient de dilatation thermique relativement élevé (environ 65-70 × 10^-6/°C), ce qui le rend susceptible de subir des changements dimensionnels lors des fluctuations de température. Cela devient particulièrement critique lors de l'usinage de pièces complexes avec des tolérances serrées. Le matériau présente également une relaxation des contraintes après l'usinage, ce qui peut entraîner des variations dimensionnelles quelques heures, voire quelques jours après la production.

Propriétés clés des matériaux affectant la précision dimensionnelle dans l'usinage des PC

Lorsque je planifie la précision dimensionnelle avec un PC, je tiens toujours compte de ces caractéristiques critiques du matériau :

- Sensibilité thermique: Le PC se dilate et se contracte de manière significative avec les changements de température

- Absorption de l'humidité: Peut absorber jusqu'à 0,35% d'humidité, ce qui affecte les dimensions.

- Stress interne: Contrainte interne plus élevée que pour de nombreux autres plastiques

- Dureté/Rigidité: Rigidité moyenne à élevée pouvant varier en fonction de la qualité et des additifs.

Ces propriétés influencent directement les stratégies d'usinage, les choix d'outils et les protocoles de contrôle de la qualité. Par exemple, chez PTSMAKE, nous avons développé des paramètres de coupe spécifiques qui tiennent compte de la sensibilité thermique du PC, garantissant ainsi une production de chaleur minimale pendant les opérations d'usinage.

Optimisation de la programmation CNC pour les composants PC de précision

La précision de la programmation CNC est la base de la précision dimensionnelle. Pour l'usinage des PC, les approches standard sont souvent insuffisantes en raison des propriétés uniques du matériau. J'ai constaté que l'optimisation des paramètres suivants fait une différence substantielle :

Considérations relatives à l'avance et à la vitesse de coupe

L'équilibre entre l'avance et la vitesse de coupe est crucial pour l'usinage des PC. Une coupe trop agressive génère une chaleur excessive, entraînant une dilatation thermique pendant l'usinage et un rétrécissement imprévisible par la suite. À titre de référence, voici un tableau des paramètres recommandés sur la base de notre expérience :

| Type d'opération | Vitesse de coupe (m/min) | Vitesse d'avance (mm/tour) | Profondeur de coupe (mm) |

|---|---|---|---|

| Dégrossissage | 150-200 | 0.1-0.15 | 1.0-2.0 |

| Semi-finition | 200-250 | 0.05-0.1 | 0.5-1.0 |

| Finition | 250-300 | 0.01-0.05 | 0.1-0.5 |

Ces valeurs servent de points de départ et peuvent nécessiter des ajustements en fonction des qualités de PC spécifiques et des capacités de la machine. L'essentiel est de maintenir une production de chaleur constante tout au long du processus d'usinage.

Stratégies de parcours d'outils pour les pièces complexes en PC

La planification des trajectoires d'outils a un impact significatif sur la précision dimensionnelle, en particulier pour les géométries complexes. Je recommande :

- Fraisage de l'escalade par rapport au fraisage conventionnel lorsque c'est possible

- Engagement continu de l'outil pour maintenir des forces de coupe constantes

- Des pas de côté plus petits (15-20% du diamètre de l'outil) pour les passes finales

- Passages de finition multiples avec une profondeur de coupe décroissante

Ces stratégies permettent de minimiser l'accumulation de contraintes internes et d'obtenir des taux d'enlèvement de matière plus réguliers, ce qui est essentiel pour maintenir la stabilité dimensionnelle des composants en PC.

Sélection avancée d'outils pour l'usinage des PC

Le choix des bons outils de coupe a une influence considérable sur les tolérances réalisables. Après des années d'expérimentation, j'ai identifié plusieurs facteurs critiques :

Considérations sur la géométrie de l'outil

Pour l'usinage des PC, j'ai constaté que ces caractéristiques d'outil donnaient des résultats dimensionnels supérieurs :

- Angles de ratissage: Angles d'inclinaison positifs entre 5° et 15°.

- Angles de relief: 10° à 15° pour réduire les frottements

- Angles des hélices: Angles d'hélice plus élevés (35°-45°) pour une meilleure évacuation des copeaux

- Préparation des bords: Bords tranchants mais légèrement adoucis (rayon de 0,01-0,02 mm)

L'utilisation d'outils répondant à ces spécifications permet d'éviter les déformations du matériau qui entraînent des imprécisions dimensionnelles.

Matériaux et revêtements des outils de coupe

Le matériau de l'outil de coupe lui-même joue un rôle crucial dans le maintien de la précision dimensionnelle :

- Outils en carbure offrent un équilibre idéal entre la netteté et la durabilité pour la plupart des applications PC

- Outils revêtus de diamants excellent pour la production en grande série, offrant une durée de vie prolongée de l'outil

- PCD (diamant polycristallin) des outils pour les besoins de précision les plus exigeants

Chez PTSMAKE, nous disposons d'une vaste bibliothèque d'outils spécifiquement optimisés pour différentes qualités de PC et géométries de composants, ce qui nous permet de sélectionner l'outil idéal pour chaque application.

Contrôle de la température pendant l'usinage des PC

La gestion de la température est peut-être l'aspect le plus critique pour garantir la précision dimensionnelle dans l'usinage sur PC. La chaleur générée pendant les opérations de coupe peut provoquer une dilatation localisée, ce qui entraîne des erreurs dimensionnelles lorsque la pièce se refroidit.

Sélection du liquide de refroidissement et méthodes d'application

Pour un contrôle optimal de la température lors de l'usinage sur PC, je recommande les approches suivantes :

- Refroidissement par air comprimé: Efficace pour la plupart des opérations sans risque de contamination

- Systèmes de refroidissement par brouillard: Pour les opérations de coupe plus agressives

- Inondation du liquide de refroidissement: Uniquement avec des liquides de refroidissement solubles dans l'eau compatibles avec le PC lorsqu'un refroidissement maximal est requis.

La méthode de refroidissement doit être cohérente tout au long du cycle d'usinage afin d'éviter les gradients thermiques sur la pièce.

Considérations relatives à l'environnement de l'atelier

L'environnement d'usinage lui-même a un impact significatif sur les résultats dimensionnels :

- Stabilité à la température de l'atelier: Idéalement maintenu à ±2°C

- Acclimatation du matériel: Stocker le stock de PC dans l'environnement de production pendant 24 à 48 heures avant l'usinage.

- Stabilisation après usinage: Permettre aux pièces d'atteindre l'équilibre thermique avant l'inspection finale

Chez PTSMAKE, nos installations d'usinage climatisées maintiennent des niveaux de température et d'humidité constants, éliminant ainsi une source majeure de variation dimensionnelle dans les composants PC.

Méthodes d'inspection des pièces usinées en PC

Des protocoles d'inspection robustes sont essentiels pour vérifier la précision dimensionnelle des pièces usinées par ordinateur. Je recommande de mettre en œuvre une approche en plusieurs étapes :

Techniques de vérification en cours de fabrication

La détection des problèmes dimensionnels pendant l'usinage permet de gagner du temps et de réduire les rebuts :

- Contrôles périodiques du décalage de l'outil pour compenser l'usure de l'outil

- Sondage en machine pour les caractéristiques critiques

- Contrôle des premiers articles avant de procéder à la production

Technologies de mesure après usinage

Pour la vérification finale, ces technologies fournissent les résultats les plus fiables :

- CMM (machine à mesurer les coordonnées) mesure avec une pression de sonde appropriée pour le PC

- Systèmes de mesure optique pour la vérification sans contact

- Systèmes de vision pour les petites caractéristiques et les dimensions critiques

Lors de la documentation des résultats de l'inspection, il est important de noter les conditions environnementales au moment de la mesure, car les dimensions des PC varient en fonction de la température.

Quelles sont les techniques de post-traitement qui améliorent les pièces usinées sur PC ?

Avez-vous déjà reçu des pièces usinées sur ordinateur dont les dimensions semblaient parfaites, mais qui présentaient des surfaces rugueuses, des marques d'outils visibles ou qui n'avaient tout simplement pas la finition professionnelle que vous attendiez ? Il est frustrant de constater que les composants de précision répondent aux spécifications techniques mais ne présentent pas la qualité esthétique ou les performances fonctionnelles requises pour votre produit final.

Les techniques de post-traitement sont essentielles pour améliorer les pièces usinées en PC en améliorant l'état de surface, la précision dimensionnelle, les propriétés mécaniques et l'aspect visuel. Des méthodes telles que l'ébavurage, le polissage, le traitement thermique et les applications de revêtement transforment les composants usinés bruts en pièces performantes et prêtes à être commercialisées, qui répondent à la fois aux exigences fonctionnelles et esthétiques.

Comprendre l'importance du post-traitement pour les pièces en PC

Le polycarbonate (PC) est un plastique technique exceptionnel qui offre une résistance aux chocs, une clarté optique et une stabilité thermique remarquables. Cependant, lorsqu'elles sont usinées, les pièces en PC nécessitent souvent des étapes de finition supplémentaires pour atteindre leur plein potentiel. Mon expérience de la fabrication de précision m'a permis de constater qu'un post-traitement approprié peut améliorer considérablement les propriétés fonctionnelles et l'attrait esthétique des pièces usinées en PC.

Le résultat brut des machines CNC, bien que dimensionnellement précis, présente souvent des marques d'outils, des bavures et des incohérences de surface qui peuvent compromettre les performances de la pièce. Le post-traitement comble le fossé entre l'usinage et la préparation de l'application. Les pièces qui font l'objet d'une finition appropriée n'ont pas seulement un aspect plus professionnel, elles sont aussi plus performantes dans les applications auxquelles elles sont destinées.

Défis communs aux pièces de PC fraîchement usinées

Le matériau PC présente des défis uniques lors de l'usinage qui nécessitent souvent un post-traitement :

- Imperfections de surface: Le PC a tendance à développer des micro-rayures et des marques d'outils qui peuvent affecter la clarté optique.

- Marques de stress: Les contraintes internes peuvent entraîner un blanchiment ou une fissuration visible.

- Bavures et éclats: Arêtes tranchantes formées lors d'opérations de coupe

- Incohérences dimensionnelles: Légers problèmes de déformation ou de dilatation thermique

- Manque d'attrait esthétique: Aspect inachevé ne convenant pas aux produits de consommation

Ces questions deviennent particulièrement problématiques dans les industries où l'apparence et la performance sont tout aussi importantes, comme les appareils médicaux, l'électronique grand public et les composants automobiles.

Techniques essentielles de post-traitement des pièces usinées en PC

Méthodes de finition mécanique

Ébarbage et traitement des bords

L'ébavurage est généralement la première étape de post-traitement des pièces en PC. Ce processus permet d'éliminer les arêtes vives et les bavures créées lors de l'usinage. Chez PTSMAKE, nous utilisons plusieurs approches :

- Ébarbage manuel à l'aide d'outils spécialisés

- Ébavurage par culbutage à l'aide d'un média abrasif

- Ébavurage thermique pour les caractéristiques internes complexes

- Finition par vibration9 avec des supports en céramique ou en plastique

Le traitement des bords va au-delà de la simple élimination des bavures, créant des rayons ou des chanfreins contrôlés qui améliorent à la fois la sécurité et la durabilité. Pour les pièces en PC utilisées dans des applications médicales, des bords correctement finis empêchent la formation de particules et améliorent l'efficacité de la stérilisation.

Polissage et affinage de la surface

Le polissage transforme la qualité de la surface des pièces usinées en PC et est essentiel pour les applications nécessitant une clarté optique ou un attrait esthétique :

| Méthode de polissage | Meilleure utilisation pour | Finition de surface obtenue |

|---|---|---|

| Polissage mécanique | Amélioration générale de la surface | Ra 0,2-0,8 μm |

| Polissage des diamants | Composants optiques | Ra <0,1 μm |

| Polissage à la vapeur | Géométries complexes | Finition miroir |

| Polissage à la flamme | Sections épaisses | Aspect vitré |

Pour les composants PC transparents, le polissage progressif à l'aide d'abrasifs de plus en plus fins permet d'obtenir des surfaces de qualité quasi optique. Dans mes projets concernant les lentilles d'instruments, nous combinons souvent les techniques de polissage mécanique et de polissage à la vapeur pour obtenir des résultats optimaux.

Traitements chimiques

Les traitements chimiques offrent des possibilités de finition uniques pour les pièces en PC que les méthodes mécaniques ne peuvent pas réaliser seules :

Lissage au solvant

Cette technique utilise une exposition contrôlée à des solvants compatibles pour faire fondre légèrement la couche extérieure du matériau PC, ce qui permet à la tension de surface de créer une finition lisse. Les éléments clés à prendre en compte sont les suivants :

- Choix du solvant (typiquement chlorure de méthylène ou solutions à base d'acétone)

- Temps d'exposition (généralement mesuré en secondes)

- Exigences en matière de ventilation

- Respect de l'environnement

Polissage à la vapeur

Le polissage à la vapeur est un processus plus contrôlé que le lissage au solvant :

- Les pièces sont suspendues dans une chambre

- La vapeur de solvant circule à une température contrôlée

- La surface fond au niveau microscopique et se reforme de manière plus lisse.

- Le processus se termine par une circulation d'air frais

Cette technique est particulièrement efficace pour les pièces complexes en PC présentant des caractéristiques internes que le polissage mécanique ne peut atteindre.

Traitements thermiques

Recuit

Le recuit soulage les contraintes internes des pièces en PC causées par les opérations d'usinage :

- Chauffage lent jusqu'à une température juste inférieure à la température de transition vitreuse (environ 150°C)

- Maintien pendant une période prédéterminée (généralement de 1 à 4 heures en fonction de l'épaisseur de la pièce)

- Refroidissement très lent (souvent 10-20°C par heure)

Ce processus améliore considérablement la stabilité dimensionnelle et réduit le risque de fissuration sous contrainte des composants en PC, ce qui est particulièrement important pour les pièces de précision présentant des tolérances serrées.

Applications de revêtement

La dernière catégorie de post-traitement consiste à appliquer des revêtements protecteurs ou fonctionnels :

Revêtements protecteurs

Diverses options de revêtement améliorent les performances des pièces en PC :

- Revêtements résistants aux UV pour éviter le jaunissement

- Revêtements durs résistants aux rayures

- Traitements anti-buée

- Revêtements antistatiques pour applications électroniques

Finitions décoratives

Au-delà de la protection, les revêtements peuvent améliorer l'apparence :

- Revêtements métalliques (métallisation sous vide)

- Teinte de couleur

- Revêtements doux au toucher

- Texture pour améliorer l'adhérence ou l'attrait visuel

Chez PTSMAKE, nous avons mis au point des protocoles de revêtement spécialisés pour nos clients des secteurs médical et électronique, qui associent l'attrait esthétique à des avantages fonctionnels tels que la résistance chimique et la biocompatibilité.

Choisir la bonne séquence de post-traitement

L'approche la plus efficace implique souvent plusieurs techniques de post-traitement appliquées dans le bon ordre. Lorsque je conseille mes clients, je prends en compte

- Exigences relatives à l'utilisation finale (mécanique, optique, esthétique)

- Exposition à l'environnement (UV, produits chimiques, variations de température)

- Besoins en matière de conformité réglementaire (médical, contact alimentaire, etc.)

- Contraintes de coûts et volume de production

Par exemple, une séquence typique pour un composant PC transparent haut de gamme peut comprendre les éléments suivants

- Ébavurage → Recuit → Polissage mécanique progressif → Polissage à la vapeur → Revêtement dur

Contrôle de la qualité des pièces de PC post-traitées

L'efficacité du post-traitement doit être vérifiée par des tests appropriés :

- Mesures de la rugosité de surface (profilométrie)

- Tests optiques pour les composants transparents

- Vérification dimensionnelle (retrait ou gauchissement post-processus)

- Essais sous contrainte (en particulier après recuit)

- Essais de vieillissement accéléré pour les pièces revêtues

La documentation de ces mesures de qualité garantit la cohérence entre les lots de production et fournit des données précieuses pour l'amélioration continue des processus.

Comment sélectionner les outils de coupe pour les projets d'usinage sur PC ?

Avez-vous déjà eu du mal à choisir les bons outils de coupe pour votre projet d'usinage de PC ? Avez-vous constaté de mauvais états de surface, une usure prématurée de l'outil ou des bris d'embouts lorsque vous travaillez avec du polycarbonate ? Ces frustrations peuvent vous coûter du temps, de l'argent et retarder votre projet.

Pour sélectionner les bons outils de coupe pour l'usinage des PC, il faut équilibrer les propriétés des matériaux et les paramètres de coupe. Les outils idéaux ont des arêtes de coupe tranchantes, des revêtements appropriés et une géométrie conçue spécifiquement pour les matières plastiques. L'utilisation de vitesses d'avance, de vitesses de rotation et de stratégies d'arrosage appropriées maximisera la durée de vie de l'outil et garantira des résultats de qualité.

Comprendre les propriétés des matériaux PC pour la sélection des outils

Lors du choix des outils de coupe pour l'usinage du polycarbonate (PC), il est essentiel de comprendre d'abord les propriétés uniques de ce matériau. Le PC est un polymère thermoplastique qui présente une excellente résistance aux chocs, une clarté optique et une stabilité dimensionnelle. Cependant, il présente des défis spécifiques lors de l'usinage.

Le PC a un point de fusion relativement bas (environ 155°C) et peut facilement être utilisé pour la fabrication d'objets en plastique. déformer10 en raison de la chaleur générée lors des opérations de coupe. La gestion thermique est donc cruciale dans le choix des outils. En outre, le PC peut être collant lors de l'usinage, ce qui entraîne une accumulation d'arêtes sur les outils de coupe, qui affecte l'état de surface et la précision dimensionnelle.

D'après mon expérience auprès de nombreux clients de PTSMAKE, les outils conçus spécifiquement pour l'usinage des matières plastiques donnent les meilleurs résultats. Ces outils diffèrent de ceux utilisés pour les métaux sur plusieurs points importants :

Facteurs critiques pour la sélection des outils de coupe pour PC

Considérations sur les matériaux des outils

Le matériau de l'outil a un impact significatif sur les performances d'usinage du polycarbonate. Voici les options les plus courantes :

Acier rapide (HSS): Convient à l'usinage de base des PC à faible vitesse. Ces outils sont rentables mais s'usent plus rapidement que les outils en carbure.

Carbure massif: Mon choix préféré pour la plupart des opérations d'usinage sur PC. Ces outils offrent une excellente résistance à l'usure et peuvent conserver des arêtes de coupe vives plus longtemps.

Outils revêtus de diamants: Idéal pour les environnements à forte production où la durée de vie prolongée de l'outil justifie le coût initial plus élevé. Ces outils excellent dans le maintien de la précision dimensionnelle sur de longues séries de production.

Pour les composants complexes en PC avec des tolérances serrées, je recommande généralement des outils en carbure monobloc avec des revêtements spécialisés qui réduisent le frottement et la production de chaleur.

Géométrie de pointe

La géométrie de l'arête de coupe joue un rôle crucial dans la réussite de l'usinage sur PC :

| Caractéristique géométrique | Recommandation pour PC | Bénéfice |

|---|---|---|

| Angle d'inclinaison | Positif (10° à 20°) | Réduit les efforts de coupe et la production de chaleur |

| Angle de décharge | 10° à 15 | Empêche les frottements et l'accumulation de chaleur |

| Angle de l'hélice | Haut (30° à 45°) | Améliore l'évacuation des copeaux |

| Netteté des bords | Très nette | Minimise la déformation et la fonte |

Une arête de coupe tranchante est particulièrement importante pour l'usinage du PC. Contrairement aux métaux, pour lesquels un léger rayon d'arête peut être bénéfique, le polycarbonate nécessite des outils extrêmement tranchants pour cisailler proprement le matériau plutôt que de le pousser et de le déformer.

Options de configuration de la flûte

Le nombre de goujures de votre outil de coupe a une incidence sur l'évacuation des copeaux et l'efficacité de la coupe :

Flûte simple: Offre une excellente évacuation des copeaux mais une efficacité de coupe réduite. Idéal pour les opérations de creusage de poches profondes.

Deux flûtes: Ma recommandation pour la plupart des usinages sur PC. Offre une évacuation des copeaux et une efficacité de coupe équilibrées.

Trois+ flûtes: A utiliser uniquement pour les passes de finition à des vitesses élevées et à de faibles profondeurs de coupe. L'espace limité entre les copeaux peut provoquer une accumulation de chaleur lors de coupes agressives.

Outils de coupe spécialisés pour l'usinage des PC

Fraises en bout conçues pour les plastiques

Lors de l'usinage de composants en PC, les fraises en bout spécialisées dans l'usinage du plastique donnent des résultats supérieurs. Ces outils présentent généralement les caractéristiques suivantes

- Cannelures polies pour réduire les frottements et la chaleur

- Angles de coupe spéciaux qui produisent une action de cisaillement nette

- Goulottes à copeaux améliorées pour un enlèvement efficace de la matière

J'ai constaté que les fraises à cannelure en O fonctionnent exceptionnellement bien pour l'usinage des PC. Leur conception crée de plus grands espaces pour les copeaux, ce qui réduit le risque de tassement des copeaux et l'accumulation de chaleur qui s'ensuit.

Sélection des mèches

Pour les opérations de forage en PC, envisagez ces options spécialisées :

Forets à pointes bradées: Le point central empêche le vagabondage, tandis que les éperons coupent proprement le matériau avant que les arêtes de coupe principales ne s'engagent.