Vous avez déjà essayé d'usiner du PMMA et vous vous êtes retrouvé avec des bords fondus ou des pièces fissurées ? La frustration liée à la perte de matière et de temps peut être écrasante, surtout lorsque vous travaillez sur un projet critique avec des délais serrés.

Le PMMA (polyméthacrylate de méthyle) présente une excellente usinabilité, avec une note de 7-8 sur 10. Il peut être facilement coupé, percé et fraisé à l'aide d'outils standard pour le travail des métaux, bien qu'il nécessite un refroidissement adéquat pour éviter la fonte et la fissuration lors des opérations à grande vitesse.

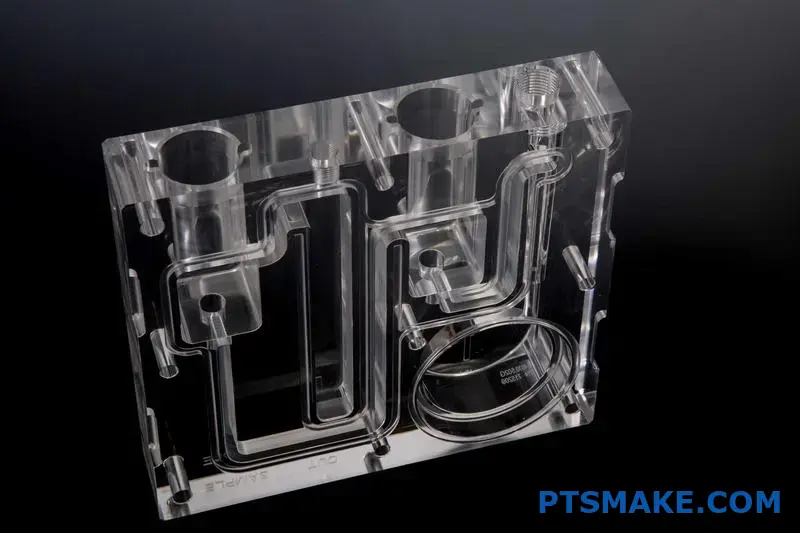

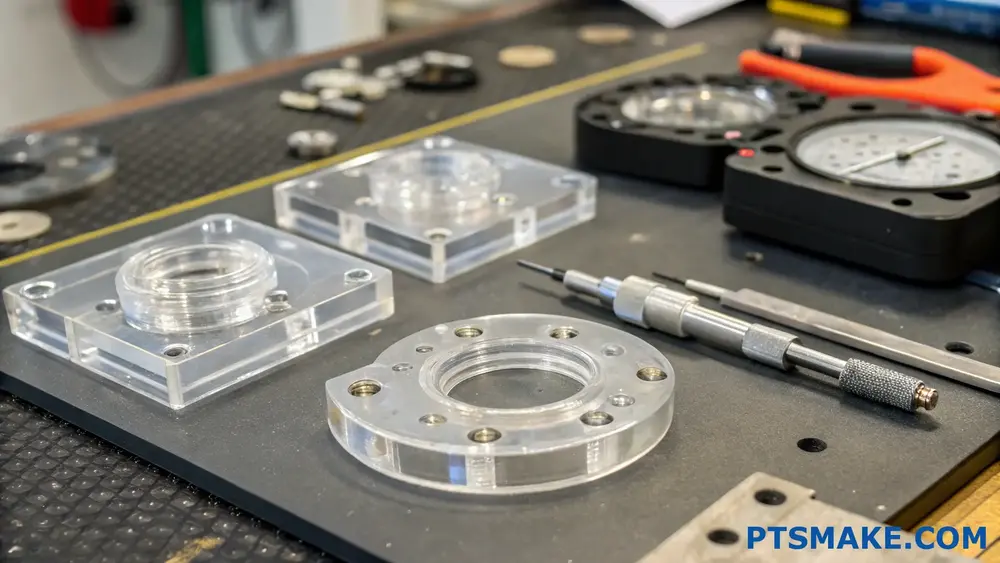

J'ai beaucoup travaillé avec le PMMA (également connu sous le nom d'acrylique) dans notre usine de fabrication. D'après mon expérience, c'est l'un des plastiques les plus polyvalents pour les opérations d'usinage, mais le succès dépend de l'utilisation des bons paramètres. Permettez-moi de vous expliquer ce qui fait la particularité de l'usinabilité du PMMA et comment nous l'abordons chez PTSMAKE pour obtenir des résultats optimaux.

Quels sont les inconvénients du PMMA ?

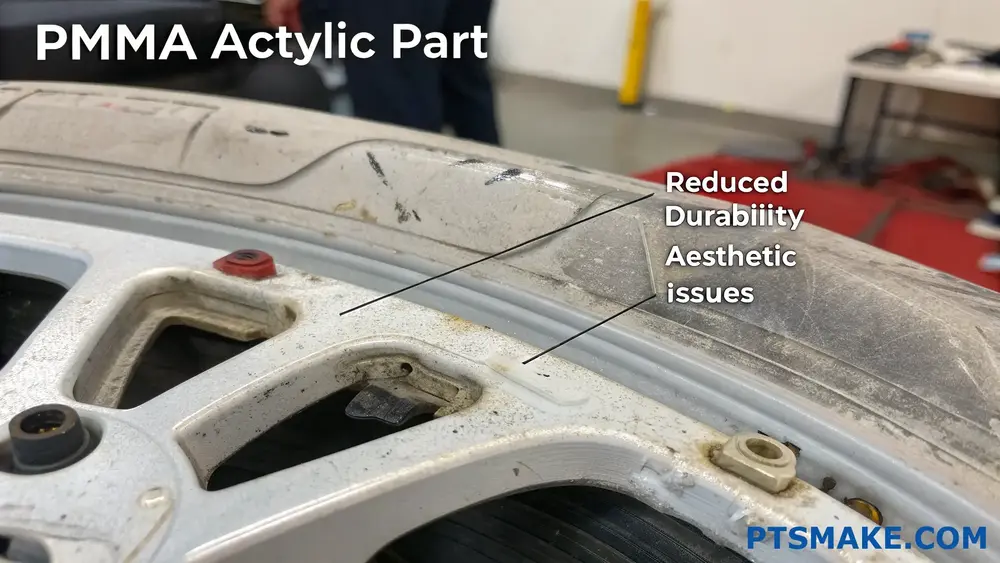

Vous est-il déjà arrivé de travailler avec un matériau PMMA et d'être confronté à des difficultés inattendues au cours de la fabrication ? Tout semble parfait sur le papier, mais la réalité frappe : problèmes de fragilité, difficultés d'usinage ou préoccupations environnementales qui n'étaient pas apparentes lors de la phase de conception.

Malgré sa popularité, le PMMA (polyméthacrylate de méthyle) présente plusieurs inconvénients importants. Ses principaux inconvénients sont sa fragilité, sa susceptibilité aux rayures, sa faible résistance aux produits chimiques, ses exigences de traitement difficiles, ses préoccupations environnementales et ses limites dans les applications à haute température.

Comprendre la fragilité inhérente du PMMA

Le PMMA, communément appelé acrylique ou connu sous des noms de marque tels que Plexiglas et Lucite, offre une excellente clarté optique, mais présente un inconvénient de taille : sa fragilité. L'expérience que j'ai acquise en travaillant avec différents matériaux chez PTSMAKE m'a permis de constater que la fragilité du PMMA pose de réels problèmes aux ingénieurs et aux concepteurs.

Lorsqu'il est soumis à un impact ou à une contrainte, le PMMA peut se fissurer ou se briser plutôt que de se déformer. Ce comportement contraste fortement avec des matériaux tels que le polycarbonate, qui offre une transparence similaire mais une résistance aux chocs beaucoup plus élevée. Pour les projets exigeant à la fois transparence et durabilité, cette limitation fondamentale oblige souvent à faire des compromis en matière de conception.

Comparaison de la résistance aux chocs

| Matériau | Résistance aux chocs | Fragilité relative | Applications typiques |

|---|---|---|---|

| PMMA | Faible | Haut | Présentoirs, enseignes, articles décoratifs |

| Polycarbonate | Haut | Faible | Vitrage de sécurité, équipement de protection |

| PETG | Moyen | Moyen | Emballage, dispositifs médicaux |

Le facteur de fragilité devient particulièrement problématique dans les applications soumises à des vibrations ou à des chocs potentiels. J'ai vu de nombreux cas où des clients ont dû revoir la conception de leurs produits après avoir découvert que les composants en PMMA ne pouvaient pas résister aux conditions réelles.

Vulnérabilité de la surface et problèmes d'entretien

Un autre inconvénient important du PMMA est sa surface molle qui se raye facilement. Même si elles sont manipulées avec soin, les pièces en PMMA développent souvent un réseau de fines rayures au fil du temps, ce qui nuit à la fois à l'esthétique et à la clarté optique.

Cette vulnérabilité rend le PMMA difficile à utiliser dans les applications à fort contact ou dans les environnements où l'abrasion est possible. Des revêtements spéciaux peuvent contribuer à atténuer ce problème, mais ils augmentent le coût et la complexité des processus de fabrication.

L'entretien est une préoccupation constante pour les composants en PMMA. Le nettoyage doit être effectué avec précaution à l'aide de produits non abrasifs appropriés afin d'éviter d'endommager la surface. Au fil du temps, même avec un entretien adéquat, l'accumulation de petites rayures peut nécessiter le remplacement des pièces en PMMA.

Limites de la résistance chimique

PMMA vulnérabilité chimique1 représente un autre inconvénient important. Le matériau est susceptible d'être endommagé par :

- Solvants organiques (acétone, alcools)

- Acides et bases forts

- Produits à base de pétrole

- De nombreux produits chimiques ménagers courants

Dans les environnements de fabrication, cette sensibilité chimique nécessite des protocoles de manipulation des matériaux rigoureux. Chez PTSMAKE, nous mettons en œuvre des procédures strictes pour le traitement du PMMA afin d'éviter toute contamination ou tout dommage lors de l'usinage et de la manipulation.

Pour les utilisateurs finaux, ces limitations signifient que les produits en PMMA doivent être tenus à l'écart de nombreux agents de nettoyage et produits chimiques susceptibles d'entrer en contact avec la surface, ce qui limite leurs applications pratiques.

Défis en matière de traitement et contraintes de fabrication

Le travail avec le PMMA présente plusieurs défis en matière de fabrication :

Difficultés d'usinage

Le PMMA nécessite des paramètres d'usinage minutieux pour l'éviter :

- Fusion (en raison de la faible température de transition vitreuse)

- Éclatement ou fissuration (en raison de la fragilité)

- Accroissement des contraintes (nécessitant un recuit après l'usinage)

Ces contraintes se traduisent souvent par des temps de traitement plus longs et des coûts de fabrication plus élevés. Chez PTSMAKE, notre équipement spécialisé et notre expérience de l'usinage du PMMA permettent d'atténuer ces problèmes, mais ils restent des limites inhérentes au matériau.

Limites du formage thermique

Si le PMMA peut être thermoformé, la fenêtre de traitement est plus étroite que pour de nombreux autres plastiques :

- Trop cool : formation insuffisante

- Trop chaud : bulles, décoloration ou dégradation du matériau

Cette fenêtre de traitement étroite accroît la complexité de la production et augmente potentiellement les coûts des composants formés en PMMA.

Considérations environnementales et sanitaires

Bien que le PMMA soit techniquement recyclable (code de résine #7), son recyclage pratique reste limité dans de nombreuses régions. Cela pose des problèmes d'élimination en fin de vie pour les produits en PMMA.

En outre, le processus de fabrication fait appel à des produits chimiques tels que le méthacrylate de méthyle, qui nécessite des procédures de manipulation appropriées pour garantir la sécurité des travailleurs. Si le produit fini en PMMA est généralement considéré comme sûr, le processus de production exige des protocoles de sécurité rigoureux.

Le PMMA libère également des composés potentiellement nocifs lorsqu'il est brûlé, ce qui pose des problèmes de sécurité et d'environnement en cas d'incendie ou d'élimination incorrecte.

Limites de température

Les performances du PMMA se détériorent considérablement à des températures élevées :

- Commence à se ramollir autour de 85°C (185°F)

- Perte de stabilité dimensionnelle sous charge à des températures encore plus basses

- Augmentation du comportement de fluage avec l'augmentation de la température

Ces limitations restreignent l'utilisation du PMMA dans les applications exposées à la chaleur, à la lumière directe du soleil ou à des environnements présentant des fluctuations de température.

Malgré ces inconvénients, le PMMA reste utile pour de nombreuses applications où ses propriétés optiques exceptionnelles et son coût raisonnable l'emportent sur ses limites. Chez PTSMAKE, nous aidons nos clients à évaluer ces compromis et recommandons souvent des matériaux alternatifs ou des modifications de conception lorsque les inconvénients du PMMA risquent de compromettre les performances du produit.

Le PMMA se raye-t-il facilement ?

Avez-vous déjà investi dans un beau produit en PMMA pour le retrouver couvert de rayures après une utilisation minimale ? Ou avez-vous passé des heures à polir les rayures de vos composants en acrylique ? La frustration de voir des surfaces impeccables se détériorer rapidement peut être accablante, surtout lorsque vous avez choisi un matériau spécifiquement pour sa clarté optique.

Le PMMA (acrylique) se raye relativement facilement par rapport au verre et à d'autres plastiques. Avec une dureté Rockwell de M80-M105, il est susceptible d'être rayé par des objets quotidiens tels que des clés, des particules de poussière et des méthodes de nettoyage inadéquates. Toutefois, une manipulation et un entretien appropriés permettent de gérer efficacement la vulnérabilité du PMMA aux rayures.

Comprendre les propriétés de résistance aux rayures du PMMA

Le PMMA, ou polyméthacrylate de méthyle, est apprécié dans toutes les industries pour sa clarté optique exceptionnelle, sa résistance aux UV et son rapport poids/résistance relativement élevé. Toutefois, la dureté de sa surface constitue une limite importante. D'après l'expérience que j'ai acquise en travaillant avec divers matériaux à PTSMAKE, la résistance aux rayures du PMMA est nettement inférieure à celle du verre et même de certains autres plastiques techniques.

La vulnérabilité du PMMA aux rayures provient de sa structure moléculaire. Contrairement au verre, dont la structure amorphe est fortement réticulée, le PMMA est constitué de longues chaînes de polymères moins réticulées. Il est donc plus sensible à l'abrasion mécanique et aux rayures dues à des forces relativement légères.

Mesure de la dureté du PMMA

Lors de l'évaluation de la résistance aux rayures, les mesures de dureté fournissent des indications précieuses. Pour le PMMA, plusieurs tests standard révèlent ses propriétés :

| Essai de dureté | Valeur typique du PMMA | Comparaison (verre) |

|---|---|---|

| Rockwell M | 80-105 | N/A (trop fragile) |

| Échelle de Mohs | 2-3 | 5.5-7 |

| Rivage D | 90-100 | N/A |

| Dureté du crayon | 2H-4H | 6H-9H |

Ces mesures confirment ce que j'ai observé dans de nombreux projets d'usinage : le PMMA est nettement plus souple que le verre et de nombreux métaux, ce qui le rend plus susceptible d'être endommagé en surface lors de l'utilisation et du traitement.

Causes courantes de rayures sur le PMMA

Dans l'environnement de fabrication de PTSMAKE, nous avons identifié plusieurs scénarios courants qui entraînent des rayures sur le PMMA :

- Manipulation incorrecte: Contact direct avec des matériaux durs ou abrasifs (métaux, minéraux, voire particules de poussière)

- Méthodes de nettoyage: Utilisation de nettoyants abrasifs ou de chiffons rugueux

- Procédés d'usinage: Outillage inadéquat ou vitesses incorrectes pendant Usinage CNC2

- Facteurs environnementaux: Particules soufflées par le vent dans les applications extérieures

- Utilisation régulière: Clés, ongles et autres objets de la vie quotidienne

Un coupable surprenant que j'ai remarqué est le matériel d'emballage. Même des matériaux supposés sûrs, comme le papier de soie, peuvent retenir des particules de poussière qui rayent le PMMA pendant le transport.

L'impact des différents types de rayures

Toutes les rayures n'affectent pas le PMMA de la même manière. D'après mon expérience, les rayures sur le PMMA peuvent être classées en plusieurs catégories :

- Micro-rayures de surface: Peu profond, souvent visible uniquement sous certains angles

- Rayures profondes: Pénètre plus profondément dans le matériau, plus visible

- Fragilisation: Réseaux de minuscules fissures apparaissant sous l'effet d'une contrainte ou d'une exposition chimique.

Les micro-rayures superficielles sont les plus courantes et les moins problématiques ; elles peuvent souvent être éliminées par polissage. Les rayures profondes nécessitent généralement des méthodes de restauration plus intensives, tandis que les craquelures indiquent souvent des dommages matériels plus importants que de simples rayures.

Analyse comparative de la résistance à la rayure

Par rapport à d'autres matériaux transparents, la résistance aux rayures du PMMA se situe dans la partie inférieure du spectre :

| Matériau | Résistance relative aux rayures | Clarté optique | Avantage principal |

|---|---|---|---|

| Verre | Haut | Excellent | Dureté supérieure |

| Polycarbonate | Moyen | Bon | Résistance aux chocs |

| PMMA | Faible-Moyen | Excellent | Qualités optiques |

| PETG | Moyen | Bon | Formabilité |

| Verre trempé | Très élevé | Excellent | Durabilité extrême |

Cette comparaison montre pourquoi la sélection des matériaux nécessite un équilibre entre les priorités. Bien que le PMMA se raye plus facilement que les autres matériaux, sa clarté optique, sa stabilité aux UV et sa facilité d'usinage en font souvent le choix préféré pour de nombreuses applications, malgré cette limitation.

Protection du PMMA contre les rayures

Sur la base de mon expérience avec d'innombrables composants en PMMA chez PTSMAKE, je recommande ces approches pratiques pour minimiser les rayures :

- Revêtements protecteurs: Les traitements de revêtement dur peuvent améliorer de manière significative la résistance aux rayures

- Manipulation correcte: Utiliser des gants souples et éviter tout contact avec des matériaux abrasifs.

- Nettoyage approprié: Savon doux, eau et chiffons en microfibres

- Optimisation de l'usinage: Utilisation de l'outillage et des paramètres d'usinage appropriés

- Films de protection: Laisser le film du fabricant en place jusqu'à l'installation finale.

Pour les applications critiques où la clarté optique et la résistance aux rayures sont toutes deux essentielles, nous recommandons souvent des solutions hybrides qui tirent parti de la clarté du PMMA tout en atténuant sa vulnérabilité aux rayures grâce à une conception stratégique et à des mesures de protection.

Le PMMA est-il identique à l'acrylique ?

Vous êtes-vous déjà trouvé dans l'embarras au moment de commander des matières plastiques, vous demandant si le PMMA et l'acrylique sont des produits différents ? Ou peut-être vous a-t-on proposé des prix différents pour ce qui semble être le même matériau sous des noms différents ? Cette confusion est plus fréquente que vous ne le pensez.

Oui, le PMMA (polyméthacrylate de méthyle) et l'acrylique sont essentiellement le même matériau. Le PMMA est le nom chimique, tandis que l'acrylique est le terme commercial courant. Tous deux désignent un thermoplastique transparent connu pour sa clarté, sa résistance aux UV et sa polyvalence dans des applications allant de la signalisation aux appareils médicaux.

Composition chimique du PMMA et de l'acrylique

D'un point de vue moléculaire, ces matériaux sont identiques. PMMA signifie polyméthacrylate de méthyle, qui est un polymère synthétique de méthacrylate de méthyle. Ce polymère crée de longues chaînes d'unités répétitives qui confèrent à l'acrylique ses propriétés uniques.

La structure chimique du PMMA comprend un squelette de carbone auquel sont attachés des groupes méthyles (CH₃) et des groupes esters de méthyle (COOCH₃). C'est cette structure qui confère au PMMA sa remarquable transparence - il laisse passer environ 92% de lumière visible, ce qui en fait l'un des plastiques les plus clairs qui soient.

L'expérience que j'ai acquise en travaillant avec divers matériaux plastiques chez PTSMAKE m'a permis de constater que cette grande clarté optique est l'une des principales raisons pour lesquelles les ingénieurs choisissent le PMMA pour des applications où l'esthétique visuelle est importante.

Marques courantes pour le PMMA/Acrylique

Le PMMA est vendu sous différents noms commerciaux en fonction du fabricant. Parmi les marques les plus reconnues, on peut citer

| Nom de la marque | Fabricant | Caractéristiques notables |

|---|---|---|

| Plexiglas | Röhm | Grande clarté optique, résistance aux intempéries |

| Lucite | Lucite International | Excellente transmission de la lumière |

| Acrylite | Evonik Industries | Bonne résistance chimique |

| Perspex® - Perspex® - Perspex® - Perspex® - Perspex® | Lucite International | Populaire dans les applications architecturales |

| Optix® | Plaskolite | Courant dans les applications de signalisation |

Ces marques font toutes référence au même matériau de base, le PMMA. Les différences résident généralement dans les formulations, les additifs ou les processus de fabrication spécifiques qui peuvent améliorer certaines propriétés pour des applications particulières.

Procédés de fabrication du PMMA/Acrylique

Acrylique coulé ou acrylique extrudé

Bien que le PMMA et l'acrylique soient chimiquement identiques, il existe deux méthodes de fabrication principales qui produisent des propriétés légèrement différentes :

Acrylique coulé: Ce produit est obtenu en versant un liquide monomère3 L'acrylique est coulé entre deux plaques de verre et polymérisé. L'acrylique coulé présente généralement les caractéristiques suivantes

- Meilleure clarté optique

- Poids moléculaire plus élevé

- Meilleure résistance aux produits chimiques

- Propriétés d'usinage plus faciles

- Meilleure résistance à la chaleur

Acrylique extrudé: L'acrylique extrudé est fabriqué en forçant l'acrylique fondu à travers une matrice pour créer des feuilles. L'acrylique extrudé a généralement :

- Epaisseur plus régulière

- Coût moins élevé

- Qualité optique légèrement inférieure

- Moins de résistance aux produits chimiques

- Meilleures capacités de thermoformage

Chez PTSMAKE, nous travaillons avec les deux types, en fonction des exigences spécifiques du client. Pour les projets d'usinage CNC précis nécessitant des tolérances serrées, je recommande souvent l'acrylique coulé en raison de ses caractéristiques d'usinage supérieures et de sa stabilité dimensionnelle.

Comparaison des propriétés des matériaux

Le PMMA/acrylique offre une combinaison unique de propriétés qui le rendent adapté à une large gamme d'applications :

Propriétés optiques

- Transmission de la lumière : ~92% (l'une des plus élevées parmi les plastiques)

- Indice de réfraction : 1.49

- Résistance aux UV : Excellente, jaunissement minimal au fil du temps

Propriétés mécaniques

- Résistance à la traction : 70-75 MPa

- Résistance à la flexion : 100-110 MPa

- Résistance aux chocs : Modérée (meilleure que le verre, moins bonne que le polycarbonate)

- Dureté (Rockwell) : M80-M100

Propriétés thermiques

- Température de déflexion thermique : 95-105°C (en fonction de la qualité)

- Température maximale de service continu : ~80-85°C

- Coefficient de dilatation thermique : Relativement élevé à 5-9 × 10-⁵/°C

Applications courantes du PMMA/Acrylique

La combinaison unique de transparence, de résistance aux intempéries et de facilité de fabrication fait du PMMA/acrylique un matériau idéal pour de nombreuses applications :

Biens de consommation

- Présentoirs et agencements pour le commerce de détail

- Mobilier (tables, chaises, objets de décoration)

- Aquariums et cadres photos

Applications industrielles

- Protections des machines

- Panneaux de contrôle et affichages

- Guides de lumière et diffuseurs

Utilisations architecturales

- Fenêtres et puits de lumière

- Balustrades et barrières

- Panneaux décoratifs et signalisation

Applications médicales

- Composants de dispositifs médicaux

- Prothèses dentaires

- Matériel de laboratoire

En plus de 15 ans d'expérience dans la fabrication, j'ai vu des projets d'usinage de PMMA s'étendre de simples présentoirs à des composants complexes d'appareils médicaux. La polyvalence du matériau en fait un choix populaire dans toutes les industries, bien que chaque application nécessite des considérations spécifiques pour les paramètres d'usinage et les techniques de finition.

Quels sont les avantages du PMMA ?

Avez-vous déjà eu du mal à trouver le matériau idéal pour votre projet, qui allie clarté optique, résistance aux intempéries et usinabilité ? Êtes-vous fatigué de faire des compromis entre l'attrait esthétique et la durabilité fonctionnelle lorsque vous sélectionnez des matières plastiques pour vos produits ?

Le PMMA (polyméthacrylate de méthyle), communément appelé acrylique, offre des avantages exceptionnels, notamment une clarté optique remarquable, une excellente résistance aux intempéries, de bonnes propriétés mécaniques, des options de fabrication polyvalentes et un bon rapport coût-efficacité par rapport au verre et à d'autres matériaux transparents.

Propriétés optiques supérieures

La caractéristique la plus remarquable du PMMA est sa clarté optique exceptionnelle. Avec un taux de transmission de la lumière d'environ 92%, il surpasse de nombreux autres plastiques transparents et rivalise même avec le verre. Il est donc idéal pour les applications où la clarté visuelle est primordiale.

D'après mon expérience chez PTSMAKE, les clients sont toujours impressionnés par la capacité du PMMA à conserver sa transparence au fil du temps. Contrairement au polycarbonate, qui a tendance à jaunir avec le temps, le PMMA conserve son aspect cristallin pendant des années. Cette propriété le rend particulièrement précieux pour les vitrines, la signalisation et les éléments architecturaux.

Les propriétés optiques du matériau vont au-delà de la simple transparence. Le PMMA peut être facilement coloré, ce qui permet de créer des produits translucides et vibrants qui conservent leurs propriétés de transmission de la lumière. J'ai vu cette caractéristique utilisée efficacement dans les appareils d'éclairage à LED, où le matériau diffuse la lumière de manière uniforme tout en conservant l'intégrité des couleurs.

Comparaison optique avec d'autres matériaux

| Matériau | Transmission de la lumière (%) | Indice de Yellowness (initial) | Résistance aux UV |

|---|---|---|---|

| PMMA | 92 | 1-2 | Excellent |

| Polycarbonate | 88 | 2-3 | Médiocre-équitable |

| Verre | 90-92 | 0-1 | Excellent |

| PET | 85-90 | 2-4 | Bon |

Résistance aux intempéries et aux produits chimiques

Le PMMA présente une excellente résistance aux conditions climatiques extérieures. Ce matériau conserve ses propriétés lorsqu'il est exposé aux rayons UV, à l'humidité et aux fluctuations de température - des facteurs qui dégradent de nombreux autres plastiques.

En travaillant avec des fabricants de présentoirs d'extérieur, j'ai toujours recommandé le PMMA pour la signalisation et les présentoirs. Ce matériau ne se fissure pas et ne jaunit pas de manière significative, même après des années d'exposition au soleil, ce qui en fait un choix fiable pour les applications extérieures. Sa haute résistance à l'abrasion et à l'usure en fait un choix fiable pour les applications extérieures. photostabilité4 garantit que les produits colorés en PMMA conservent leur éclat au fil du temps.

La résistance chimique du PMMA est également remarquable, bien que sélective. S'il résiste bien à de nombreuses substances courantes telles que les acides dilués, les alcalis et les nettoyants ménagers, il est vulnérable à certains solvants organiques. Cette caractéristique doit être soigneusement prise en compte dans les applications où l'on s'attend à une exposition à des produits chimiques.

Propriétés mécaniques et durabilité

Le PMMA offre une combinaison favorable de rigidité et de résistance aux chocs, bien qu'il ne soit pas aussi résistant que certains plastiques techniques. Avec une résistance à la traction d'environ 70 MPa et un module de flexion d'environ 3 GPa, il offre des performances mécaniques adéquates pour de nombreuses applications.

Chez PTSMAKE, nous recommandons souvent le PMMA pour les applications nécessitant un équilibre entre clarté optique et résistance mécanique modérée. Par exemple, les présentoirs et les équipements de vente au détail bénéficient de la capacité du PMMA à supporter des charges modestes tout en conservant une apparence élégante.

Une limitation à noter est la nature relativement fragile du PMMA par rapport à des matériaux tels que le polycarbonate. Lorsque la résistance aux chocs est essentielle, nous suggérons généralement des qualités modifiées de PMMA ou des matériaux alternatifs. Cependant, pour la plupart des applications où des impacts extrêmes ne sont pas attendus, le PMMA standard offre une durabilité suffisante.

Comparaison des propriétés mécaniques

| Matériau | Résistance à la traction (MPa) | Module de flexion (GPa) | Résistance à l'impact (J/m) |

|---|---|---|---|

| PMMA | 65-75 | 2.8-3.3 | 10-20 |

| Polycarbonate | 55-65 | 2.3-2.4 | 600-850 |

| Polystyrène | 35-55 | 2.9-3.5 | 10-20 |

| Verre | 30-90 | 70-75 | <10 |

Polyvalence de la fabrication

La polyvalence du PMMA dans les processus de fabrication est l'un de ses principaux avantages. Le matériau peut être traité efficacement par diverses méthodes, notamment :

- Moulage par injection

- Extrusion

- Thermoformage

- Usinage CNC

- Découpe au laser

Chez PTSMAKE, nous procédons régulièrement à l'usinage CNC de composants en PMMA pour des clients qui ont besoin de pièces de précision avec une clarté optique. Le matériau s'usine parfaitement, produisant des finitions de surface lisses sans usure excessive de l'outil. Pour les gros volumes de production, nos services de moulage par injection peuvent produire efficacement des pièces complexes en PMMA avec une excellente précision dimensionnelle.

Les capacités de thermoformage du matériau sont particulièrement précieuses pour créer des écrans incurvés et des éléments architecturaux. Le PMMA peut être chauffé et formé dans des formes complexes tout en conservant ses propriétés optiques, ce qui ouvre des possibilités de conception dont le coût serait prohibitif avec le verre.

Rapport coût-efficacité et durabilité

Lorsque l'on compare le PMMA à des alternatives telles que le verre ou le polycarbonate, l'analyse coût-bénéfice favorise souvent le PMMA pour de nombreuses applications. Bien qu'il soit généralement plus cher que les plastiques à usage général comme le polystyrène, le PMMA offre des caractéristiques de performance supérieures qui justifient son prix.

Le poids inférieur du PMMA par rapport au verre (environ la moitié de la densité) réduit les coûts de transport et simplifie l'installation de panneaux ou de composants de grande taille. Cet avantage de poids l'a rendu particulièrement populaire dans les applications architecturales et les structures d'affichage.

Du point de vue du développement durable, le PMMA présente plusieurs avantages. Il est entièrement recyclable, avec des flux de recyclage établis dans de nombreuses régions. En outre, sa longévité implique des remplacements moins fréquents, ce qui réduit la consommation de ressources tout au long de la vie. Cependant, comme la plupart des plastiques à base de pétrole, la production de PMMA a une empreinte environnementale qui doit être prise en compte dans les évaluations de durabilité.

Avantages spécifiques à l'application

Différentes industries bénéficient d'aspects spécifiques du profil de propriétés du PMMA :

Industrie médicale: La biocompatibilité du PMMA le rend approprié pour les implants dentaires, le ciment osseux et les lentilles intraoculaires.

Secteur automobile: Sa résistance aux rayures et sa clarté optique en font un matériau idéal pour les lentilles des feux arrière et les affichages intérieurs.

Architecture: La résistance aux intempéries et les propriétés de transmission de la lumière font du PMMA un matériau idéal pour les puits de lumière, les cloisons et les éléments décoratifs.

Commerce de détail et signalisation: La combinaison de la formabilité, de la capacité à être peint et des propriétés optiques permet de créer des présentoirs et des enseignes remarquables.

Dans le cadre de mon travail avec des fabricants d'électronique, j'ai constaté que le PMMA devenait de plus en plus populaire pour les écrans et les boîtiers d'appareils, car il offre une esthétique attrayante semblable à celle du verre, sans le poids ou la fragilité de ce dernier.

Comment les paramètres de coupe affectent-ils l'état de surface de l'usinage du PMMA ?

Avez-vous déjà été confronté à des bords flous ou écaillés sur vos projets en PMMA ? Ces défauts de surface frustrants qui apparaissent même si vous réglez votre machine CNC avec le plus grand soin ? Il s'agit d'un problème courant qui peut transformer une conception prometteuse en un résultat décevant.

Les paramètres de coupe influencent considérablement l'état de surface de l'usinage du PMMA en contrôlant la formation de copeaux et la génération de chaleur. Des vitesses de broche optimales (10 000-18 000 tr/min), des vitesses d'avance (0,1-0,2 mm/dent) et une profondeur de coupe (0,5-1 mm) permettent généralement d'obtenir la meilleure qualité de surface en minimisant la fusion et l'écaillage.

La science derrière l'état de surface du PMMA

Lors de l'usinage du PMMA (polyméthacrylate de méthyle), communément appelé acrylique, l'obtention d'une excellente finition de surface nécessite de comprendre comment les différents paramètres de coupe interagissent avec ce matériau unique. En tant que thermoplastique, le PMMA possède des propriétés mécaniques et thermiques distinctes qui réagissent différemment aux conditions d'usinage par rapport aux métaux ou aux autres plastiques.

La qualité de la surface du PMMA usiné est principalement influencée par les éléments suivants déformation thermoplastique5 le comportement du PMMA pendant la coupe. Contrairement aux métaux qui produisent des copeaux continus par déformation plastique, le PMMA a tendance à subir des modes de rupture à la fois ductiles et fragiles en fonction des conditions de coupe. Ce double comportement rend la sélection des paramètres particulièrement critique.

Effets de la vitesse de rotation de la broche

La vitesse de la broche influence directement la température de coupe et la formation de copeaux lors de l'usinage du PMMA :

- Faibles vitesses (inférieures à 8 000 tr/min): Les forces de coupe excessives et les fractures fragiles sont souvent à l'origine d'ébréchures et d'un mauvais état de surface.

- Vitesses moyennes (8 000-15 000 tr/min): Assurer un équilibre entre la production de chaleur et l'efficacité de la coupe

- Vitesses élevées (supérieures à 15 000 tr/min): Peut générer une chaleur excessive entraînant un ramollissement du matériau et une éventuelle fonte.

D'après mon expérience chez PTSMAKE, nous avons constaté que les vitesses de broche comprises entre 10 000 et 18 000 tr/min donnent généralement les meilleurs résultats pour les opérations générales d'usinage du PMMA, bien que cela varie en fonction du diamètre de la fraise et d'autres facteurs.

Considérations sur la vitesse d'alimentation

La vitesse d'avance affecte à la fois la productivité et la qualité de la surface :

| Vitesse d'avance (mm/dent) | Finition de la surface | Productivité | Problèmes communs |

|---|---|---|---|

| 0.05-0.1 | Excellent | Faible | Possibilité d'accumulation de chaleur, de brûlure |

| 0.1-0.2 | Très bon | Moyen | Défauts minimes, portée optimale |

| 0.2-0.3 | Bon | Haut | Ébréchures mineures potentielles |

| >0.3 | Pauvre | Très élevé | Ébréchures importantes, marques d'outils |

Le point idéal pour le PMMA se situe généralement entre 0,1 et 0,2 mm par dent, ce qui permet d'équilibrer la productivité et la qualité de la surface. Si la vitesse est trop faible, l'accumulation de chaleur devient problématique ; si elle est trop rapide, des dommages mécaniques se produisent.

Profondeur et largeur de coupe

Ces paramètres déterminent la charge de copeaux et affectent à la fois la qualité de la surface et la durée de vie de l'outil :

- Profondeur de coupe: Pour les opérations de finition, je recommande un maximum de 0,5 à 1 mm. Les coupes plus profondes créent des forces plus importantes qui peuvent fissurer ou ébrécher les bords du PMMA.

- Largeur de coupe: Pour une finition optimale de la surface, des surépaisseurs de 10-25% du diamètre de l'outil conviennent le mieux pour les passes de finition.

Lorsque nous travaillons avec des géométries complexes chez PTSMAKE, nous programmons souvent des stratégies d'usinage progressives, en commençant par des opérations d'ébauche qui enlèvent la plus grande partie de la matière, suivies de passes de finition avec des coupes plus légères.

Facteurs de géométrie de l'outil

Le choix de l'outil a un impact considérable sur la qualité de l'état de surface dans l'usinage du PMMA :

Géométrie de pointe

- Angle d'inclinaison: Les angles de coupe positifs (5-15°) produisent généralement un meilleur état de surface en réduisant les efforts de coupe.

- Angle de dégagement: Le jeu de 10 à 15° évite le frottement contre la pièce à usiner

- Angle de l'hélice: Des angles d'hélice plus élevés (30-45°) améliorent l'évacuation des copeaux et réduisent l'accumulation de chaleur.

Matériaux et revêtements d'outils

Pour l'usinage du PMMA, nous utilisons généralement :

- Outils en carbure: Maintien des arêtes tranchantes plus longtemps que les HSS

- Outils revêtus de diamants: Excellente finition de surface pour la production en grande série

- Fraises à simple cannelure: Souvent préféré aux acryliques pour améliorer l'évacuation des copeaux

La combinaison d'une sélection d'outils et de paramètres de coupe appropriés crée un effet synergique. Chez PTSMAKE, nous avons développé des jeux de paramètres spécialisés pour différentes qualités de PMMA et exigences de produits, afin de garantir une qualité constante sur l'ensemble des cycles de production.

Stratégies de refroidissement et de lubrification

Contrairement à l'usinage des métaux où le liquide de refroidissement est standard, l'usinage du PMMA nécessite une attention particulière :

- Air comprimé: Souvent suffisant pour des conditions de coupe modérées

- Refroidissement par brumisation: Lubrification minimale avec des fluides spécialisés non pétroliers

- Coupe à sec: Possible avec des paramètres optimisés et une évacuation efficace des copeaux

N'utilisez jamais de liquides de refroidissement standard à base d'huile avec le PMMA, car ils peuvent provoquer des fissures et des craquelures sur la surface usinée - une leçon que j'ai apprise en résolvant les problèmes de qualité des clients au début de ma carrière.

Approche pratique de l'optimisation

Lorsque je prépare des opérations d'usinage de PMMA, je suis cette approche systématique :

- Sélectionner les outils appropriés en fonction des caractéristiques requises

- Commencer par des paramètres de coupe conservateurs (vitesse moyenne, faible avance).

- Effectuer des coupes d'essai sur des matériaux de rebut

- Augmenter progressivement les paramètres jusqu'à l'obtention d'un état de surface optimal.

- Documenter les paramètres réussis pour référence future

Cette méthodologie permet à PTSMAKE de fournir des composants en PMMA d'une qualité constante dans divers secteurs, depuis les composants d'appareils médicaux jusqu'aux écrans optiques.

Quelles sont les étapes de post-traitement nécessaires après l'usinage du PMMA ?

Avez-vous déjà reçu une pièce en PMMA fraîchement usinée qui semblait prometteuse, pour découvrir qu'elle était trouble, qu'elle présentait des marques d'outils visibles ou qu'elle n'avait tout simplement pas la finition cristalline que vous attendiez ? Le processus d'usinage n'est que le début - sans un post-traitement approprié, même les pièces en PMMA les plus précisément usinées peuvent ne pas répondre aux attentes.

Après l'usinage du PMMA, les étapes essentielles du post-traitement comprennent l'ébavurage, le détensionnement, la finition de la surface (ponçage/polissage), le nettoyage et l'inspection finale de la qualité. Ces processus transforment les pièces brutes usinées en composants de haute qualité, optiquement clairs, qui répondent à des spécifications précises et à des exigences esthétiques.

Comprendre les exigences du post-traitement du PMMA

Le PMMA (polyméthacrylate de méthyle), communément appelé acrylique, est apprécié pour sa clarté optique exceptionnelle, sa résistance aux UV et ses propriétés mécaniques. Cependant, le processus d'usinage crée inévitablement des problèmes qui doivent être corrigés par un traitement ultérieur. L'aspect clair, semblable à celui du verre, qui rend le PMMA si désirable, ne peut être obtenu que par des traitements post-usinage minutieux.

Dans le cadre de mon travail à PTSMAKE, j'ai constaté qu'un post-traitement adéquat est ce qui sépare les pièces en PMMA moyennes des pièces exceptionnelles. De nombreux clients ne réalisent pas que jusqu'à 30% du temps de production total des composants de précision en PMMA est consacré aux étapes de post-traitement. Permettez-moi de vous présenter les opérations essentielles de post-usinage qui permettent d'obtenir des résultats supérieurs.

Ébarbage et traitement des bords

À peine sorties de l'usinage CNC, les pièces en PMMA présentent généralement des arêtes vives et des bavures qui doivent être éliminées. Ces imperfections ne sont pas seulement des problèmes esthétiques, mais aussi des risques pour la sécurité :

- Créer des points faibles susceptibles de se fissurer

- Cause de blessures lors de la manipulation

- Interférer avec les processus d'assemblage

- Compromettre les propriétés optiques sur les bords

L'ébavurage peut être réalisé manuellement à l'aide d'outils spécialisés ou par des processus automatisés, en fonction de la complexité de la pièce. Pour les composants optiques, le traitement des bords peut impliquer un polissage à la flamme, où une flamme contrôlée est brièvement appliquée pour fondre et lisser les bords sans affecter le reste de la pièce.

Traitement thermique anti-stress

L'une des étapes de post-traitement les plus critiques, mais souvent négligée, est la réduction des contraintes. Le PMMA est susceptible de stress interne6 pendant l'usinage, ce qui peut provoquer des fissures, des craquelures ou des modifications dimensionnelles au fil du temps.

Le processus de traitement thermique suit généralement ces paramètres :

| Plage de température | Durée de l'accord | Taux de refroidissement | Application |

|---|---|---|---|

| 70-80°C (158-176°F) | 1-2 heures | 10-15°C par heure | Composants généraux |

| 80-90°C (176-194°F) | 2-4 heures | 5-10°C par heure | Pièces optiques de précision |

| 90-95°C (194-203°F) | 4-6 heures | 3-5°C par heure | Applications soumises à de fortes contraintes |

Ce cycle de chauffage et de refroidissement contrôlé permet aux molécules de polymère de se détendre et de se redistribuer, éliminant ainsi les contraintes internes qui pourraient compromettre l'intégrité de la pièce. Chez PTSMAKE, nous avons développé des protocoles de recuit spécialisés pour différentes qualités de PMMA et géométries de pièces afin de garantir des résultats optimaux.

Techniques de finition des surfaces

La véritable beauté du PMMA réside dans sa clarté optique, qui nécessite une finition de surface méticuleuse. Cela implique généralement une progression en plusieurs étapes :

- Ponçage grossier: Commencer par des abrasifs de grain 240-320 pour éliminer les marques d'outils.

- Sablage progressif: Travailler avec des grains de plus en plus fins (400, 600, 800, 1000)

- Polissage: L'utilisation de composés spécialisés pour obtenir une clarté optique

- Buffer: Touche finale pour obtenir une finition miroir

Pour les géométries complexes ou les caractéristiques internes, il peut être difficile d'atteindre toutes les surfaces. Nous avons parfois recours au polissage chimique en utilisant des solvants spécialisés qui dissolvent légèrement la couche superficielle pour créer une finition uniforme et brillante. Toutefois, cette méthode nécessite un contrôle minutieux afin d'éviter les modifications dimensionnelles ou les défauts de surface.

Nettoyage et élimination de la contamination

Les propriétés électrostatiques du PMMA en font un aimant pour la poussière et les contaminants. Un nettoyage approfondi est essentiel avant l'assemblage ou l'emballage, en particulier pour les applications optiques. Le protocole de nettoyage comprend généralement

- Nettoyage par ultrasons dans des solutions spécialisées

- Traitements antistatiques pour réduire l'attraction de la poussière

- Soufflage d'air comprimé dans des environnements filtrés

- Manipulation en salle blanche pour les applications sensibles

Une erreur que je vois fréquemment est l'utilisation de nettoyants à base d'alcool, qui peuvent provoquer des craquelures dans le PMMA. Il est plutôt recommandé d'utiliser des solutions de savon doux ou des nettoyants spécialisés pour l'acrylique.

Inspection finale et assurance qualité

La dernière étape du post-traitement du PMMA est l'inspection complète de la qualité, qui peut comprendre les éléments suivants :

- Vérification des dimensions par rapport aux spécifications techniques

- Essais de clarté optique (transparence, voile et transmission de la lumière)

- Analyse des contraintes à l'aide de la lumière polarisée

- Mesure de la rugosité de surface

- Contrôle visuel pour détecter les rayures, les bulles ou les inclusions

Pour les applications de haute précision, nous utilisons des équipements de mesure spécialisés, notamment l'interférométrie et le balayage laser, pour vérifier la qualité de la surface au niveau du micron.

Équilibrer le coût et la qualité

Le post-traitement peut représenter 20-40% du coût total de fabrication des composants en PMMA. Lors de la planification d'un projet, il est important de ne spécifier que le niveau de post-traitement nécessaire à votre application :

- Pièces fonctionnelles peuvent ne nécessiter qu'un simple ébarbage et un allègement des contraintes

- Composants de l'écran nécessitent des niveaux plus élevés de finition de surface

- Composants optiques exigent le protocole de post-traitement le plus rigoureux

Chez PTSMAKE, nous travaillons avec nos clients pour déterminer l'équilibre optimal entre le coût et la qualité pour chaque application. Certaines étapes de post-traitement peuvent être minimisées grâce à une conception et à des stratégies d'usinage minutieuses, ce qui permet de réduire le coût global de fabrication sans compromettre la qualité.

Considérations particulières pour les géométries complexes

Les pièces présentant des caractéristiques complexes posent des défis particuliers en matière de post-traitement. Les angles internes, les évidements profonds ou les détails fins peuvent nécessiter des techniques spécialisées :

- Des fixations conçues sur mesure pour accéder aux zones difficiles

- Polissage à la vapeur pour un traitement uniforme des formes complexes

- Systèmes de finition robotisés pour des résultats constants

- Polissage CNC multi-axes pour les surfaces optiques de précision

Avec plus de 15 ans d'expérience dans la fabrication de précision, j'ai constaté que le fait de prendre en compte les exigences de post-traitement dès la phase de conception permet d'obtenir une production plus efficace et de meilleurs résultats.

Études de cas : Applications réussies du PMMA et du polycarbonate dans les projets optiques ?

Avez-vous déjà travaillé sur un projet optique et hésité entre le PMMA et le polycarbonate ? Le choix du matériau peut faire ou défaire les performances de votre produit. Pourtant, de nombreux ingénieurs prennent cette décision sans avoir vu d'exemples concrets des performances de chaque matériau dans des applications similaires.

Les études de cas offrent les informations les plus pratiques lorsqu'il s'agit de comparer le PMMA et le polycarbonate pour des applications optiques. Le PMMA excelle généralement dans les écrans, l'éclairage automobile et les applications architecturales où la clarté est primordiale. Le polycarbonate brille dans les équipements de sécurité, les affichages extérieurs et les dispositifs médicaux où la résistance aux chocs ne peut être compromise.

Éclairage automobile : L'avantage cristallin du PMMA

Dans l'industrie automobile, les deux matériaux sont largement utilisés, mais avec des spécialisations différentes. Chez PTSMAKE, j'ai travaillé avec plusieurs clients du secteur automobile qui avaient d'abord envisagé d'utiliser le polycarbonate pour les lentilles des phares, mais qui ont finalement choisi le PMMA pour ses propriétés optiques supérieures.

Un projet particulier consistait à concevoir des assemblages de phares sur mesure pour un fabricant de véhicules de luxe. Le client avait besoin d'une transmission exceptionnelle de la lumière avec une distorsion minimale. Après avoir usiné des prototypes dans les deux matériaux, c'est la version PMMA qui a été retenue :

- Transmission lumineuse 92% (contre 88% pour le polycarbonate)

- Modèle de distribution de la lumière plus précis

- Meilleure résistance au jaunissement dû à l'exposition aux UV

Le léger sacrifice au niveau de la résistance aux chocs était acceptable car les lentilles seraient protégées par un couvercle en polycarbonate transparent. Cette approche hybride - utilisant le PMMA pour la précision optique et le polycarbonate pour la protection - montre comment la compréhension des points forts de chaque matériau peut conduire à des solutions de conception optimales.

Appareils d'imagerie médicale : La durabilité du polycarbonate l'emporte

Les environnements médicaux présentent des défis différents. Pour un fabricant d'appareils d'imagerie médicale, nous avons usiné des composants de boîtier qui nécessitaient à la fois une clarté optique et une durabilité exceptionnelle. Dans ce cas, le polycarbonate s'est imposé.

Le dispositif devait :

- Résiste à des nettoyages fréquents avec des produits chimiques agressifs

- Survivre aux chutes et aux impacts potentiels

- Maintien de la stabilité dimensionnelle à différentes températures

- Offrir une clarté optique raisonnable

Alors que le PMMA aurait permis d'obtenir des propriétés optiques légèrement supérieures, le biocompatibilité7 et la nécessité d'une résistance chimique ont fait du polycarbonate le choix optimal. Le client n'a signalé aucune défaillance due à la fissuration du matériau ou à des dommages chimiques après deux ans d'utilisation sur le terrain.

Étude comparative des présentoirs de vente au détail

Un projet de présentoir de vente au détail offre une excellente comparaison côte à côte des deux matériaux. Nous avons créé des prototypes de présentoirs identiques, l'un utilisant du PMMA usiné et l'autre du polycarbonate. Le client a testé les deux dans des environnements réels pendant six mois.

Résultats des performances

| Propriété | Affichage PMMA | Écran en polycarbonate |

|---|---|---|

| Clarté initiale | Excellent (transmission de la lumière 94%) | Très bonne (transmission de la lumière 89%) |

| Résistance aux rayures | Bon (quelques rayures mineures après 6 mois) | Médiocre (rayures importantes dans les zones très fréquentées) |

| Dommages par impact | Trois panneaux fissurés à la suite d'impacts accidentels | Pas de fissures malgré des impacts similaires |

| Stabilité aux UV | Pas de jaunissement perceptible | Léger jaunissement sur les panneaux orientés au sud |

| Coût | Coût de base | 18% plus élevé que le PMMA |

Le client a finalement choisi le PMMA pour les installations intérieures et le polycarbonate pour les installations extérieures plus fréquentées, optimisant ainsi son investissement en fonction des exigences environnementales.

Application de vitrage architectural

Pour les applications architecturales où les deux matériaux sont en concurrence, j'ai vu des modèles intéressants émerger. Un projet récent consistait à créer des diffuseurs de lumière personnalisés pour l'atrium d'un immeuble de bureaux. L'architecte avait d'abord choisi le polycarbonate pour sa résistance aux chocs, mais après avoir examiné des échantillons, il a opté pour le PMMA pour les mêmes raisons :

- La clarté supérieure permet d'obtenir des motifs lumineux plus éclatants.

- L'emplacement de l'installation présentait un risque d'impact minimal

- La plus grande rigidité du PMMA permet d'obtenir des panneaux plus minces.

- Réduction des coûts d'environ 15%

Ce cas renforce le fait que la sélection des matériaux doit toujours tenir compte de l'environnement opérationnel réel, et pas seulement des propriétés théoriques.

Électronique grand public : Approches hybrides

L'industrie de l'électronique grand public utilise souvent des approches hybrides. Pour un fabricant d'accessoires pour smartphones, nous avons développé un produit utilisant les deux matériaux :

- PMMA pour les éléments de la lentille optique (protecteur de l'appareil photo)

- Polycarbonate pour le cadre structurel et les zones d'impact

Cette conception a tiré parti de la clarté optique du PMMA tout en utilisant la résistance aux chocs du polycarbonate dans les zones susceptibles de subir des chutes ou des contraintes. Le processus d'usinage de chaque matériau a été optimisé séparément, avec des paramètres de coupe et des techniques de finition différents.

Les enseignements pratiques des études de cas

Ces applications réelles mettent en évidence plusieurs considérations pratiques :

- La sélection en fonction de l'application est cruciale - les propriétés théoriques importent moins que les performances réelles dans votre cas d'utilisation spécifique

- Les conceptions hybrides peuvent offrir le meilleur des deux mondes - utiliser chaque matériau là où ses atouts sont les plus précieux

- Les facteurs environnementaux ont un impact significatif sur les performances - L'exposition aux UV, le contact avec des produits chimiques et les fluctuations de température affectent chaque matériau différemment

- Les traitements post-usinage peuvent améliorer les performances - Un recuit et des traitements de surface appropriés peuvent améliorer de manière significative les deux matériaux.

Après avoir travaillé avec de nombreux clients sur des applications optiques, j'ai constaté que les tests de prototypes dans des conditions réelles d'utilisation fournissent des informations que les fiches techniques des matériaux ne peuvent pas fournir à elles seules. Chez PTSMAKE, nous recommandons souvent de produire de petits lots de prototypes dans les deux matériaux lorsque les exigences de l'application se situent dans la zone de chevauchement où l'un ou l'autre matériau pourrait potentiellement fonctionner.

Quelles sont les considérations de rentabilité pour l'usinage de PMMA en grande quantité ?

Avez-vous déjà reçu un devis pour l'usinage de grands volumes de PMMA qui vous a fait grimacer ? Vous trouvez-vous constamment en train d'équilibrer les exigences de qualité et les contraintes budgétaires lorsque vous augmentez la production ? Ces défis en matière de coûts peuvent faire la différence entre la viabilité de votre projet et son échec.

La rentabilité de l'usinage du PMMA en grande série se résume à l'optimisation de l'utilisation des matériaux, à la sélection de l'outillage approprié, à la mise en œuvre de l'automatisation, à la réduction des coûts de main-d'œuvre et à la minimisation des exigences en matière de post-traitement. La bonne stratégie permet de réduire les coûts unitaires de 30-50% par rapport à une production de faible volume, tout en maintenant les normes de qualité.

Stratégies d'optimisation des matériaux

Lors de l'augmentation des opérations d'usinage du PMMA, les coûts des matériaux deviennent un facteur important de votre budget global. J'ai constaté que la mise en œuvre de quelques stratégies clés permet de réduire considérablement les déchets et de maximiser le rendement.

Efficacité de l'emboîtement

L'une des approches les plus efficaces consiste à optimiser l'imbrication des pièces sur les feuilles de matière première. Les logiciels de FAO avancés peuvent agencer plusieurs composants pour minimiser les rebuts. Dans les scénarios à grand volume, même une amélioration de 5% de l'utilisation des matériaux se traduit par des économies substantielles.

Par exemple, lorsque nous traitons de grosses commandes de panneaux d'affichage en PMMA à PTSMAKE, nos algorithmes d'imbrication atteignent généralement une utilisation des matériaux de 85 à 90%, alors que la moyenne de l'industrie est de 70 à 75%. Cette efficacité peut à elle seule réduire les coûts des matières premières jusqu'à 20%.

Sélection de la taille du stock

Le choix de la taille optimale du stock est tout aussi important. Les formats de tôle standard sont plus rentables que les dimensions personnalisées, mais vous devez tenir compte des exigences spécifiques de vos pièces :

| Taille du stock (mm) | Coût par m² | Application typique | Déchets % pour les pièces standard |

|---|---|---|---|

| 1220 x 2440 | Plus bas | Grands panneaux | 10-15% |

| 600 x 1200 | Moyen | Composants moyens | 15-20% |

| Dimensions sur mesure | Plus élevé | Pièces spécialisées | 5-10% |

Considérations sur l'outillage pour la production en série

Le choix de l'outillage a un impact considérable sur le coût et la qualité de l'usinage du PMMA en grande série. L'investissement initial dans un outillage de qualité supérieure est souvent rentable à long terme.

Gestion de la durée de vie des outils

En cas de production en grande quantité, je recommande d'investir dans des outils diamantés, malgré leur coût initial plus élevé. L'outil amortissement8 L'utilisation de ces outils de qualité supérieure pour des milliers de pièces permet de réduire considérablement le coût unitaire.

Les fraises en carbure standard peuvent coûter $30-50 et durer de 300 à 500 pièces de PMMA avant de s'user, alors qu'un outil diamanté de $200-300 peut souvent traiter de 3 000 à 5 000 pièces. Le calcul favorise clairement l'utilisation d'outils de qualité supérieure pour les gros volumes.

Outillage normalisé

La mise en œuvre d'une stratégie d'outillage standardisée réduit les temps de changement et simplifie la gestion des stocks :

- Utiliser des géométries d'outils communes permettant de traiter plusieurs caractéristiques

- Établir une bibliothèque d'outils qui couvre 90% de vos opérations régulières

- Minimiser l'outillage spécialisé qui nécessite une intervention manuelle

Automatisation et conception d'appareils

L'introduction de l'automatisation modifie considérablement les aspects économiques de l'usinage de grands volumes de PMMA. L'investissement initial est plus élevé, mais les coûts unitaires diminuent fortement à mesure que le volume augmente.

Systèmes multi-fixes

J'ai mis en place des systèmes multi-fixes qui permettent un fonctionnement 24 heures sur 24 et 7 jours sur 7 avec une intervention minimale de l'opérateur. Ces systèmes comprennent généralement

- Palettes à changement rapide qui maintiennent la précision de positionnement

- Bases de fixation standardisées compatibles avec diverses familles de pièces

- Systèmes RFID ou de codes-barres pour la sélection automatique des programmes

Les systèmes palettisés modernes peuvent réduire les temps de préparation de 80-90%, ce qui permet aux machines de passer plus de temps à couper et moins de temps à rester inactives pendant les changements.

Optimisation de la taille des lots

La recherche de la taille optimale des lots permet d'équilibrer les coûts de mise en place et les coûts de possession des stocks :

| Taille du lot | Impact des coûts de mise en place | Coût des stocks | Idéal pour |

|---|---|---|---|

| Petites (50-200) | Plus élevé par unité | Plus bas | Modifications fréquentes de la conception |

| Moyen (200-1000) | Modéré | Modéré | Approche équilibrée |

| Grand (1000+) | Moins d'unités | Plus élevé | Produits stables et matures |

Sélection et utilisation des machines

Le type de machine CNC que vous choisissez pour la production de PMMA en grande quantité a un impact considérable sur votre structure de coûts.

Usinage multiaxe et usinage 3 axes

Bien que les machines 5 axes soient plus chères à l'achat, elles sont souvent plus rentables pour les pièces complexes en PMMA. À PTSMAKE, nos machines à 5 axes peuvent réduire les temps de cycle de 30 à 40% par rapport aux machines à 3 axes en minimisant les changements de configuration et en permettant des angles d'outils optimaux.

Toutefois, pour les composants plus simples, plusieurs machines à 3 axes peuvent offrir un meilleur rendement par dollar investi qu'un petit nombre de machines à 5 axes.

Maximisation du temps de fonctionnement des machines

Le taux horaire de votre machine diminue avec l'augmentation de son utilisation. Les stratégies pratiques comprennent :

- Mise en œuvre de la maintenance prédictive pour prévenir les temps d'arrêt non planifiés

- Programmation consécutive de travaux similaires afin de minimiser les changements de configuration

- Exécution de composants plus simples lors d'opérations nocturnes sans personnel

- Utiliser la surveillance de l'usure des outils pour éviter les problèmes de qualité et les pièces mises au rebut

Économie du post-traitement et du contrôle de la qualité

Souvent négligés, les coûts de post-traitement peuvent représenter 15-30% du coût total des opérations d'usinage du PMMA.

Contrôle de qualité intégré

L'intégration de la vérification de la qualité dans le processus d'usinage permet de réduire les retouches coûteuses et les retours clients. Pour la production de grands volumes de PMMA, il convient d'envisager :

- Sondage en cours de fabrication pour vérifier les dimensions critiques

- Systèmes de vision automatisés pour la détection des défauts de surface

- Contrôle statistique des processus pour identifier les tendances avant que les défaillances ne se produisent

Ces systèmes nécessitent un investissement initial mais réduisent considérablement les coûts de qualité dans la production en série.

Automatisation de la finition

Les opérations manuelles de polissage et d'ébavurage nécessitent beaucoup de main-d'œuvre et sont difficilement extensibles. Pour les volumes importants, il convient d'étudier les possibilités d'automatisation :

- Systèmes de culbutage pour le cassage des arêtes et la finition légère

- Cellules de polissage robotisées pour une finition de surface homogène

- Équipement de polissage à la flamme pour des bords de qualité optique

En automatisant ces étapes, vous pouvez obtenir une qualité constante tout en réduisant les coûts de main-d'œuvre de 50-70% par rapport aux méthodes manuelles.

L'usinage du PMMA peut-il répondre aux exigences d'une surface de qualité médicale ?

Avez-vous déjà examiné un dispositif médical à la loupe et vous êtes-vous demandé comment les fabricants parvenaient à obtenir une finition parfaite, semblable à celle du verre ? Ou vous êtes-vous déjà débattu avec des composants en PMMA qui ont passé les contrôles dimensionnels mais qui ont échoué en raison d'imperfections de surface ? La différence entre des dispositifs médicaux adéquats et excellents se résume souvent à la qualité de la surface - un facteur qui peut signifier la vie ou la mort dans des applications critiques.

Oui, l'usinage du PMMA peut répondre aux exigences d'une surface de qualité médicale lorsque les techniques appropriées sont employées. Avec un outillage spécialisé, des paramètres de coupe optimisés et des méthodes de post-traitement appropriées, le PMMA peut être usiné pour atteindre des valeurs Ra inférieures à 0,2 μm, répondant ainsi aux normes médicales strictes pour les implants et les dispositifs.

Comprendre les exigences en matière de surface de qualité médicale pour le PMMA

Les dispositifs médicaux exigent une qualité de surface exceptionnelle pour plusieurs raisons essentielles. La sécurité des patients, la biocompatibilité et la fonctionnalité des appareils dépendent toutes des caractéristiques de surface appropriées. Pour les composants en PMMA utilisés dans les applications médicales, les exigences en matière de surface sont particulièrement strictes en raison de l'utilisation du matériau dans les dispositifs optiques et implantables.

Les surfaces en PMMA de qualité médicale nécessitent généralement

- Rugosité de surface (Ra) de 0,05-0,2 μm

- Absence de fissures microscopiques ou de concentrateurs de contraintes

- Pas de contamination par les particules

- Clarté optique pour les applications visuelles

- Stabilité dimensionnelle au niveau microscopique

D'après mon expérience auprès des fabricants de dispositifs médicaux, ces exigences dépassent souvent d'un ordre de grandeur les spécifications industrielles standard. Pour répondre à ces exigences, il est nécessaire d'adopter des méthodes d'usinage spécialisées.

Paramètres de surface critiques pour les composants médicaux en PMMA

Lors de l'évaluation des surfaces en PMMA pour les applications médicales, plusieurs paramètres clés doivent être pris en compte :

Mesure de la rugosité de surface

La rugosité de surface est quantifiée à l'aide de plusieurs paramètres, chacun d'entre eux représentant une partie différente de la qualité de la surface :

| Paramètres | Description | Exigences médicales typiques pour le PMMA |

|---|---|---|

| Ra | Rugosité moyenne | 0,05-0,2 μm |

| Rz | Profil de hauteur maximale | 0,5-1,5 μm |

| Rt | Hauteur totale du profil | 0,8-2,0 μm |

| Rq | Rugosité moyenne quadratique | 0,08-0,3 μm |

Dans nos opérations d'usinage du PMMA à PTSMAKE, nous avons constaté que si Ra est le paramètre le plus couramment spécifié, les applications médicales nécessitent souvent le contrôle de plusieurs valeurs de rugosité pour garantir une caractérisation complète de la surface.

Considérations relatives à l'intégrité de la surface

Au-delà de la rugosité, l'intégrité de la surface englobe :

- Absence de microfissuration9 et des dommages souterrains

- Contraintes résiduelles minimales susceptibles d'entraîner des fissures ou des défaillances

- Chimie de surface contrôlée pour la biocompatibilité

- Cohérence de l'ensemble de la composante

Techniques d'usinage spécialisées pour le PMMA de qualité médicale

L'obtention de surfaces de qualité médicale sur le PMMA nécessite des techniques spécialisées qui vont au-delà des pratiques d'usinage standard.

Sélection et géométrie des outils

Le choix de l'outil de coupe approprié fait une différence considérable dans la qualité de la surface du PMMA. Je recommande :

- Outils en carbure ou PCD (diamant polycristallin) polis au diamant

- Arêtes de coupe tranchantes avec des angles de coupe compris entre 0 et 5°.

- Rayon du nez de l'outil entre 0,2 et 0,8 mm selon l'application

- Outils diamantés monocristallins pour des passes de finition de qualité optique

Optimisation des paramètres de coupe

D'après mon travail avec des fabricants d'appareils médicaux, ces paramètres de coupe permettent d'obtenir systématiquement d'excellentes surfaces de PMMA :

| Paramètres | Dégrossissage | Semi-finition | Finition |

|---|---|---|---|

| Vitesse de coupe | 150-250 m/min | 250-350 m/min | 350-500 m/min |

| Vitesse d'alimentation | 0,1-0,2 mm/tour | 0,05-0,1 mm/tour | 0,01-0,03 mm/tour |

| Profondeur de coupe | 0,5-2,0 mm | 0,1-0,5 mm | 0,01-0,05 mm |

| Refroidissement | Inondation du liquide de refroidissement | Refroidissement par brumisation | Jet d'air ou séchage |

Gestion thermique pendant l'usinage

La faible température de transition vitreuse du PMMA (105°C) rend la gestion thermique cruciale. Nous avons obtenu les meilleurs résultats en :

- Utilisation de vitesses de coupe élevées avec des profondeurs de coupe très faibles

- Mise en œuvre de stratégies de refroidissement appropriées

- Prévoir des pauses suffisantes entre les passages sur les éléments critiques

- Contrôle de la température de l'outil pendant les opérations prolongées

Méthodes de post-traitement pour le PMMA médical

Même avec un usinage optimisé, un post-traitement est souvent nécessaire pour obtenir de véritables surfaces de qualité médicale :

Polissage à la vapeur: Une brève exposition aux vapeurs de chloroforme ou de chlorure de méthylène peut produire des surfaces optiquement claires, mais nécessite des contrôles de sécurité stricts.

Polissage mécanique: Polissage progressif avec des composés diamantés jusqu'à une granulométrie de 0,5 μm.

Traitement UV: Pour certaines applications, l'exposition aux UV peut contribuer à stabiliser les propriétés de la surface.

Nettoyage de précision: Processus de nettoyage en plusieurs étapes pour éliminer tous les résidus d'usinage.

Méthodes de vérification de la qualité

Le respect des normes médicales exige une vérification rigoureuse. Chez PTSMAKE, nous employons :

- Mesures par profilomètre pour la vérification de la rugosité

- Microscopie optique pour l'évaluation visuelle des surfaces

- La microscopie électronique pour les applications critiques

- Systèmes de fixation personnalisés pour maintenir l'orientation des pièces pendant l'inspection

Exemple de cas réel

Dans le cadre d'un projet récent pour un fabricant de dispositifs ophtalmiques, nous avons dû relever le défi de produire des composants en PMMA avec un Ra < 0,1 μm pour un système de lentilles implantables. En mettant en œuvre des outils diamantés, un usinage en plusieurs étapes et un polissage à la vapeur contrôlé, nous avons obtenu des valeurs Ra de 0,08 μm en moyenne pour tous les composants, satisfaisant ainsi aux exigences médicales strictes.

Le processus a nécessité un contrôle précis de la température tout au long de l'usinage et des fixations spéciales pour éviter tout contact avec la surface pendant la manipulation. Cette approche a augmenté les coûts de production d'environ 30%, mais la qualité de surface obtenue a éliminé les problèmes de biocompatibilité que le client avait rencontrés auparavant.

Conclusion : L'avenir de l'usinage du PMMA médical

La réponse courte à la question de notre titre est oui, mais avec d'importantes réserves. L'usinage du PMMA peut certainement répondre aux exigences d'une surface de qualité médicale, mais seulement si l'on aborde le matériau avec des connaissances et des techniques spécialisées.

Les exigences en matière de dispositifs médicaux ne cessant de croître, je m'attends à voir évoluer les approches d'usinage hybride qui combinent la coupe traditionnelle avec de nouvelles techniques telles que l'usinage assisté par ultrasons, spécifiquement pour les composants en PMMA.

Quelles sont les erreurs courantes à éviter lors de l'usinage de composants en PMMA à parois minces ?

Avez-vous déjà vu vos composants en PMMA soigneusement conçus sortir de l'usinage avec des fissures, des déformations ou des bords fondus ? Ce sentiment d'impuissance lorsque des pièces en acrylique à parois minces tombent en panne après des heures de planification et un investissement matériel important peut être dévastateur pour le calendrier et le budget.

L'usinage de composants en PMMA à parois minces nécessite d'éviter plusieurs erreurs critiques, notamment une mauvaise fixation, des forces de coupe excessives, un refroidissement inadéquat, une sélection d'outils inappropriée et de mauvaises stratégies de programmation. Ces erreurs entraînent des déformations, des fissures, des fusions ou des imprécisions dimensionnelles qui compromettent à la fois l'esthétique et la fonctionnalité.

Comprendre les défis posés par les composants en PMMA à paroi mince

Le PMMA (polyméthacrylate de méthyle), communément appelé acrylique, présente des défis uniques lorsqu'il est usiné dans des structures à parois minces. Sa fragilité, sa faible conductivité thermique et sa sensibilité aux contraintes le rendent particulièrement vulnérable lors des opérations d'usinage. Après avoir travaillé avec ce matériau pendant de nombreuses années, j'ai identifié des modèles d'échecs de fabrication qui posent régulièrement des problèmes.

La définition de "paroi mince" se réfère généralement à des sections inférieures à 2 mm, bien que des défis puissent commencer à apparaître à des épaisseurs inférieures à 3 mm, en fonction de la géométrie et de la complexité globales de la pièce. Chez PTSMAKE, nous avons observé que lorsque l'épaisseur de la paroi est inférieure à 1 mm, le niveau de difficulté augmente de manière exponentielle, ce qui nécessite des techniques spécialisées et un contrôle minutieux du processus.

Propriétés des matériaux contribuant aux difficultés d'usinage

Les propriétés inhérentes du PMMA posent plusieurs problèmes d'usinage :

- Faible conductivité thermique (0,17-0,19 W/m-K) entraînant une accumulation de chaleur

- Température de transition vitreuse relativement basse (~105°C)

- Nature fragile avec une flexibilité limitée sous contrainte

- Susceptibilité aux fissuration sous contrainte10 en cas d'exposition à certains produits chimiques ou à une chaleur excessive

- Tendance à l'écaillage plutôt qu'à la formation de copeaux continus lors de la coupe

Ces propriétés signifient que des erreurs qui pourraient être pardonnées lors de l'usinage de métaux ou même d'autres plastiques deviennent des échecs critiques avec le PMMA à parois minces.

Les principales erreurs de fixation et leurs solutions

Un mauvais maintien en position de travail est peut-être la source la plus fréquente de défaillances que je rencontre avec les composants en PMMA à parois minces.

Pression de serrage excessive

De nombreux machinistes traitent le PMMA comme du métal, en appliquant des forces de serrage similaires. Cela introduit des contraintes internes qui peuvent ne pas être visibles immédiatement, mais qui peuvent conduire à des fissures soit pendant l'usinage, soit plus tard pendant l'utilisation. J'ai vu des pièces passer l'inspection pour se rompre quelques jours plus tard en raison de contraintes résiduelles.

Solution : Utiliser un serrage uniforme et réparti avec un couple contrôlé. Les fixations par le vide offrent une excellente puissance de maintien sans points de contrainte concentrés. Chez PTSMAKE, nous utilisons souvent des supports conformes imprimés en 3D pour les géométries complexes.

Support inadéquat pendant l'usinage

Les parois minces fléchissent sous l'effet des forces de coupe, ce qui entraîne des vibrations, du broutage et des imprécisions dimensionnelles.

Solution : Prévoir un matériau d'appui ou des supports sacrificiels qui peuvent être enlevés après l'usinage. Pour les trous de passage ou les découpes, laisser des languettes qui seront enlevées lors d'une opération finale.

Erreurs sur les paramètres de coupe

Erreurs de vitesse et d'avance

L'une des erreurs les plus importantes est l'utilisation de paramètres de coupe inappropriés :

| Paramètres | Erreur courante | Approche recommandée |

|---|---|---|

| Vitesse de coupe | Trop élevé, provoquant la fonte | 100-300 m/min selon l'outil |

| Vitesse d'alimentation | Trop lent, générant un excès de chaleur | Maintien d'une charge de copeaux de 0,05-0,15 mm par dent |

| Profondeur de coupe | Profondeur excessive créant trop de force | Passages multiples de la lumière, max. 1 mm pour les parois minces |

| Passer à l'étape suivante | Trop grand, provoquant une déviation | Maximum 25% du diamètre de l'outil pour la finition |

L'équilibre entre la vitesse et l'avance est particulièrement critique. Une vitesse de broche trop rapide avec une vitesse d'avance trop lente crée une chaleur de friction qui peut faire fondre le matériau. Le PMMA donne les meilleurs résultats avec des outils bien affûtés, des vitesses modérées et des vitesses d'avance constantes.

Défauts de refroidissement et de lubrification

La mauvaise conductivité thermique du PMMA signifie que la chaleur s'accumule rapidement.

Erreur de refroidissement : Ne pas utiliser de liquide de refroidissement ou utiliser des liquides de refroidissement à base d'eau qui peuvent provoquer des chocs thermiques.

Solution : Le refroidissement par air comprimé fonctionne exceptionnellement bien pour les composants à parois minces. Dans certains cas, un brouillard de lubrifiant compatible peut être efficace. Chez PTSMAKE, nous avons mis au point des buses de refroidissement d'air spécialisées qui suivent la trajectoire de l'outil afin d'assurer un contrôle constant de la température.

Les pièges de la sélection d'outils

Géométrie inappropriée de l'outil

Les fraises génériques conçues pour les métaux donnent souvent de mauvais résultats sur le PMMA.

Erreurs courantes :

- Utilisation d'outils avec des angles de coupe inadéquats

- Utilisation d'outils avec trop de cannelures

- Sélection d'outils usés qui génèrent un excès de chaleur

Solution : Utilisez des fraises à simple ou double cannelure spécialement conçues pour l'acrylique. Ces outils présentent des angles de coupe positifs élevés (15-20°) et un grand dégagement des copeaux pour évacuer efficacement la matière sans accumulation de chaleur.

Problèmes de programmation des trajectoires d'outils

Même avec des outils appropriés, une mauvaise stratégie de programmation peut ruiner des pièces en PMMA à parois minces.

Erreur : Coupe conventionnelle qui pousse contre des parois minces ou des parois qui deviennent progressivement plus minces.

Solution : Programmez des opérations de fraisage en avalant qui coupent dans le sens de la rotation, réduisant ainsi la force de poussée contre les parois minces. Les stratégies de dégagement adaptatives qui maintiennent un engagement constant de l'outil sont idéales pour le PMMA.

Erreurs de traitement après usinage

De nombreuses pièces en PMMA bien usinées se détériorent au cours des processus de manipulation, de nettoyage ou de finition.

Incompatibilité chimique

L'utilisation de nettoyants ou d'adhésifs inappropriés peut provoquer des fissures et des craquelures dans les zones sollicitées des parois minces.

Solution : N'utilisez que des produits chimiques compatibles et reconnus comme étant sans danger pour le PMMA. L'alcool isopropylique à une concentration de 70% est généralement sans danger pour le nettoyage, tandis que l'acétone et les solvants plus puissants doivent être strictement évités.

Choc thermique pendant le post-traitement

Les changements rapides de température peuvent induire des tensions et des fissures.

Solution : Laisser les pièces atteindre progressivement la température ambiante avant de procéder à d'autres traitements. Le polissage à la flamme doit être effectué avec précaution et avec un mouvement régulier afin d'éviter toute surchauffe localisée.

Contrôle de la qualité

De nombreux machinistes n'inspectent pas correctement les composants en PMMA à parois minces dans des conditions appropriées.

Erreur : Inspection visuelle sous un éclairage standard qui ne permet pas de mettre en évidence des formes de stress.

Solution : Inspecter les pièces sous une lumière polarisée pour révéler les contraintes internes susceptibles d'entraîner des défaillances futures. Cette technique simple mais efficace a permis à PTSMAKE de sauver d'innombrables projets en identifiant les concentrations de contraintes avant que les pièces ne parviennent aux clients.

Apprenez à surmonter les limites chimiques du PMMA dans vos projets. ↩

Cliquez ici pour découvrir les techniques d'usinage CNC pour des pièces en PMMA sans rayures. ↩

Cliquez pour en savoir plus sur ce terme clé de la chimie des plastiques et sur son importance dans la fabrication. ↩

Découvrez cette propriété essentielle pour les applications extérieures et la résistance aux UV. ↩

Apprenez à connaître le comportement des matériaux pendant l'usinage afin d'améliorer vos résultats. ↩

Apprenez comment une bonne gestion des contraintes permet d'éviter la défaillance des pièces et de prolonger la durée de vie des produits. ↩

En savoir plus sur la compatibilité des matériaux avec les systèmes biologiques pour les applications médicales. ↩

Apprenez comment la répartition des coûts évolue en fonction des volumes de production. ↩

Découvrez les méthodes de traitement de surface avancées pour éliminer les microfissures dans le PMMA. ↩

Apprenez à prévenir le stress crazing dans vos projets PMMA grâce à notre guide d'expert. ↩