Choisir la bonne matière plastique pour votre projet d'usinage peut s'avérer fastidieux. Avec autant d'options disponibles, comment savoir laquelle répondra à vos exigences spécifiques sans gaspiller votre budget ? De nombreux ingénieurs se heurtent à cette décision, risquant de retarder leur projet et de nuire à la performance en choisissant le mauvais matériau.

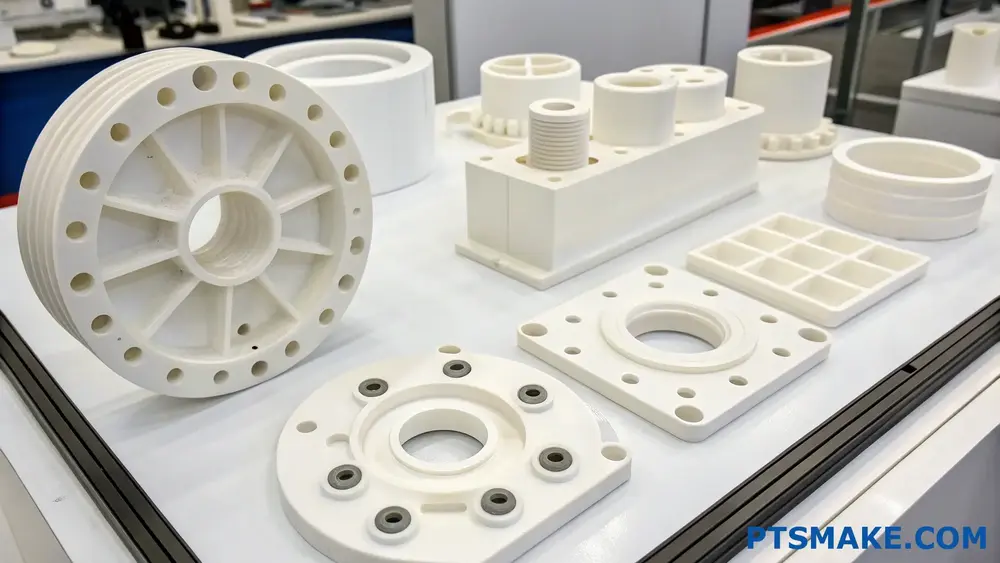

Le POM (polyoxyméthylène) est excellent pour l'usinage en raison de sa grande stabilité dimensionnelle, de sa faible friction et de son excellente usinabilité. Il se coupe proprement avec un minimum de bavures, maintient des tolérances serrées et produit des pièces précises avec de bons états de surface, ce qui en fait un matériau idéal pour les composants mécaniques exigeant de la précision.

Depuis que je travaille chez PTSMAKE, j'ai vu le POM devenir le matériau préféré de nos clients pour les composants usinés de précision. La combinaison de ses propriétés mécaniques et de ses caractéristiques d'usinage le rend adapté à diverses applications. Si vous envisagez d'utiliser le POM pour votre prochain projet d'usinage, continuez à lire pour découvrir ses avantages, ses limites et ses applications idéales afin de déterminer s'il s'agit du bon choix pour vos besoins spécifiques.

Qu'est-ce que la POM en génie mécanique ?

Avez-vous déjà eu du mal à choisir le bon matériau pour des composants mécaniques nécessitant une excellente stabilité dimensionnelle et un faible frottement ? Ou êtes-vous déconcerté par la multitude d'options de polymères disponibles pour les pièces de précision ? Ces défis peuvent rendre les décisions d'ingénierie insurmontables.

Le POM (polyoxyméthylène) est un polymère thermoplastique de haute performance connu pour sa résistance, sa rigidité et sa stabilité dimensionnelle exceptionnelles. Il est largement utilisé pour produire des composants de précision tels que des engrenages, des roulements et des pièces mécaniques qui nécessitent un faible frottement et une grande résistance à l'usure dans diverses applications industrielles.

Comprendre les propriétés des matériaux POM

Le POM, également appelé acétal, polyacétal ou sous ses noms commerciaux Delrin® (DuPont) et Celcon® (Celanese), est devenu l'un des plastiques techniques les plus polyvalents de l'industrie moderne. Dans le cadre de mon travail avec des clients de diverses industries, j'ai constaté que la combinaison unique des propriétés du POM le rend particulièrement utile pour les applications mécaniques.

La structure moléculaire du POM est constituée de groupes -CH₂O- répétitifs, créant un polymère hautement cristallin aux propriétés mécaniques exceptionnelles. Cette cristallinité confère au POM d'excellentes propriétés mécaniques :

- Résistance à la traction (typiquement 60-70 MPa)

- Résistance à la fatigue

- Stabilité dimensionnelle

- Faible absorption d'humidité (0,2-0,3%)

- Résistance chimique à de nombreux solvants

- Faible coefficient de frottement (0,15-0,35)

L'un des aspects qui distingue le POM des autres plastiques techniques est son exceptionnelle résistance à la corrosion. cristallinité1 - typiquement autour de 75-85%, ce qui contribue à ses excellentes propriétés mécaniques même à des températures élevées.

Grades et variations de POM

Il existe deux principaux types de POM utilisés dans les applications techniques :

- Homopolymère POM (souvent vendu sous le nom de Delrin®) : Offre une résistance mécanique, une dureté et une résistance à la chaleur plus élevées.

- Copolymère POM: Meilleure stabilité thermique et résistance chimique

Les deux types peuvent être modifiés par divers additifs afin d'améliorer les propriétés spécifiques :

| Type de POM | Points forts | Applications courantes |

|---|---|---|

| POM standard | Performance globale | Engrenages, bagues, pièces de précision |

| Renforcé de fibres de verre | Rigidité accrue | Composants structurels |

| Rempli de PTFE | Réduction de la friction | Applications coulissantes, roulements |

| Stabilisé aux UV | Résistance aux intempéries | Applications extérieures |

| Antistatique/Conducteur | Protection ESD | Composants électroniques |

Usinage du POM : avantages et considérations

Depuis plus de 15 ans que je travaille pour PTSMAKE, j'ai beaucoup travaillé sur des projets d'usinage de POM. Ce matériau s'usine exceptionnellement bien par rapport à de nombreux autres plastiques, ce qui en fait un favori pour les opérations d'usinage CNC. La rigidité du POM permet un usinage précis avec des tolérances serrées (généralement ±0,05 mm ou mieux dans notre atelier).

Les principaux avantages de l'usinage du POM sont les suivants

Finition de surface supérieure

Le POM produit naturellement une finition de surface lisse lorsqu'il est correctement usiné. Cette caractéristique est particulièrement précieuse pour les pièces mobiles où la réduction du frottement est essentielle. J'ai constaté qu'avec des paramètres de coupe appropriés, des valeurs de rugosité de surface de Ra 0,4-0,8 μm sont facilement réalisables sans finition secondaire.

Stabilité dimensionnelle

Contrairement à de nombreux plastiques qui peuvent se déformer ou se rétrécir considérablement après l'usinage, le POM conserve une stabilité dimensionnelle exceptionnelle. Cette propriété le rend idéal pour les composants de précision avec des tolérances serrées. Chez PTSMAKE, nous usinons régulièrement des pièces en POM avec des tolérances aussi serrées que ±0,02 mm pour les dimensions critiques.

Considérations techniques lors de l'usinage du POM

Bien que le POM soit généralement facile à usiner, il y a plusieurs considérations techniques importantes à prendre en compte :

Gestion de la chaleur: Malgré ses bonnes propriétés thermiques, le POM peut générer de la chaleur lors des opérations d'usinage à grande vitesse. Un refroidissement adéquat et l'absence de vitesses de coupe excessives permettent d'éviter la déformation du matériau.

Sélection des outils: Les outils en carbure affûtés avec des angles de coupe positifs donnent généralement les meilleurs résultats.

Détente en cas de stress: Comme de nombreux polymères cristallins, les pièces usinées en POM peuvent subir des modifications dimensionnelles mineures lorsque les contraintes internes se relâchent. Les composants de précision critiques peuvent bénéficier de procédures de relaxation des contraintes.

Considérations relatives au serrage: La rigidité relativement élevée du POM permet un bon maintien de la pièce, mais une pression de serrage excessive doit être évitée pour prévenir les déformations.

Applications courantes du POM dans l'ingénierie

Cette combinaison unique de propriétés fait du POM un matériau idéal pour de nombreuses applications dans le domaine de l'ingénierie mécanique :

Composants mécaniques de précision

Le POM excelle dans les applications nécessitant des pièces mobiles précises :

- Engrenages et assemblages d'engrenages

- Cames et galets

- Roulements et bagues

- Composants des soupapes

- Mécanismes d'horloge

Applications automobiles

L'industrie automobile utilise largement le POM pour.. :

- Composants du système d'alimentation en carburant

- Systèmes de verrouillage des portes

- Régulateurs de fenêtre

- Composants de la garniture intérieure

- Composants sous le capot nécessitant une stabilité dimensionnelle

Produits de consommation et électroniques

Le POM est souvent présent dans :

- Fermetures à glissière et attaches

- Boîtiers électroniques

- Instruments de musique

- Montures de lunettes

- Composants d'appareils de cuisine

Dans le cadre de mon travail chez PTSMAKE, j'ai pu constater de première main que les composants en POM offrent des performances exceptionnelles dans des applications exigeantes. Qu'il s'agisse d'engrenages de précision pour la robotique ou de composants critiques pour les appareils médicaux, le POM correctement usiné offre systématiquement les performances dont les ingénieurs ont besoin.

Quels sont les avantages et les inconvénients du matériau POM ?

Avez-vous déjà été pris entre deux choix de matériaux pour votre projet d'ingénierie, en vous demandant notamment si le POM vous convenait ? Peut-être avez-vous entendu parler de sa surface glissante et de sa durabilité, mais aussi de ses limites lorsqu'il est exposé à certains environnements ?

Le POM (polyoxyméthylène) offre des avantages tels que d'excellentes propriétés mécaniques, une grande stabilité dimensionnelle, une faible friction et une résistance chimique. Toutefois, ses inconvénients sont une résistance limitée aux UV, des caractéristiques de collage difficiles, une sensibilité aux acides forts et un coût plus élevé que celui des plastiques de base tels que le PP ou le PE.

Comprendre les principaux avantages du POM

Propriétés mécaniques supérieures

Le POM se distingue dans la famille des plastiques par ses propriétés mécaniques remarquables. Avec une résistance à la traction allant de 60 à 70 MPa, il surpasse de nombreux autres plastiques techniques. Cette résistance, combinée à sa rigidité et à sa résistance aux impacts répétés, fait du POM un matériau idéal pour les composants mécaniques de précision.

D'après mon expérience auprès de clients de l'industrie automobile, les pièces en POM offrent systématiquement d'excellentes performances dans des applications mécaniques où d'autres plastiques céderaient rapidement sous la contrainte. La résilience naturelle du matériau lui permet de conserver ses propriétés mécaniques même après des milliers de cycles d'utilisation.

Stabilité dimensionnelle exceptionnelle

L'une des caractéristiques les plus précieuses du POM est sa stabilité dimensionnelle. Avec un taux d'absorption d'eau très faible (généralement inférieur à 0,2%), le POM conserve ses dimensions précises même dans les environnements humides. Cette propriété est cruciale pour les applications d'ingénierie où des tolérances serrées sont requises.

Lorsque nous usinons le POM chez PTSMAKE, nous pouvons obtenir des tolérances aussi serrées que ±0,02 mm, qui restent stables pendant toute la durée de vie du composant. Cette stabilité rend le POM idéal pour les engrenages de précision, les roulements et d'autres composants mécaniques pour lesquels des dimensions constantes sont essentielles.

Faible coefficient de friction

Le coefficient de frottement naturellement faible du POM (généralement de 0,2 à 0,3) lui confère des propriétés autolubrifiantes que peu d'autres plastiques peuvent égaler. Cette propriété, associée à une bonne résistance à l'usure, en fait un matériau idéal pour les pièces mobiles nécessitant un frottement minimal.

Le matériau caractéristiques tribologiques2 le rendent parfait pour des applications telles que les engrenages, les bagues et les mécanismes coulissants où les alternatives métalliques nécessiteraient une lubrification supplémentaire.

Résistance chimique

Le POM présente une excellente résistance à de nombreux produits chimiques, notamment :

| Type de produit chimique | Niveau de résistance | Notes |

|---|---|---|

| Hydrocarbures | Excellent | Convient aux composants du système d'alimentation en carburant |

| Alcools | Bon à excellent | Gonflement minime |

| Acides faibles | Bon | La surface reste intacte |

| Détergents | Excellent | Idéal pour les composants exposés aux agents de nettoyage |

| L'eau | Excellent | Très faible absorption d'eau |

Ce profil de résistance chimique rend le POM adapté aux applications dans des environnements difficiles où l'exposition à diverses substances est inévitable.

Comprendre les limites de la POM

Faible résistance aux UV

Malgré ses nombreux atouts, le POM présente une faiblesse importante lorsqu'il est exposé à la lumière ultraviolette. Lorsqu'il est exposé en permanence à la lumière du soleil, le POM se dégrade, ce qui entraîne des fissures en surface et une diminution significative des propriétés mécaniques.

Pour les applications extérieures, je recommande toujours de choisir un grade de POM stabilisé aux UV (qui n'offre qu'une amélioration limitée) ou d'envisager d'autres matériaux. Pour les composants qui doivent être utilisés à l'extérieur, il est essentiel de protéger les pièces en POM à l'aide de couvercles ou de revêtements.

Caractéristiques de liaison difficiles

La résistance chimique du POM, bien que bénéfique à de nombreux égards, rend difficile son collage à l'aide d'adhésifs conventionnels. La faible énergie de surface du matériau rend difficile l'obtention de liaisons solides sans traitements de surface spécialisés.

Chez PTSMAKE, lorsque les clients demandent des assemblages impliquant des pièces en POM qui doivent être collées, nous recommandons généralement des méthodes de fixation mécanique ou des techniques de collage spécialisées qui impliquent des traitements de surface.

Plage de température limitée

Si le POM est performant dans des plages de températures modérées, il présente des limites dans les deux extrêmes de température :

| Plage de température | Performance |

|---|---|

| Inférieur à -40°C | Devient cassant |

| -40°C à 90°C | Plage de performance optimale |

| 90°C à 110°C | Propriétés mécaniques réduites |

| Supérieure à 110°C | Commence à se déformer, non recommandé |

Pour les applications impliquant des cycles de température ou une exposition à des températures supérieures à 90°C, il est crucial de sélectionner soigneusement les matériaux. Dans certains cas, nous recommandons des qualités de POM chargé de verre qui offrent une meilleure résistance à la température.

Considérations sur les coûts

Le POM est nettement plus cher que les plastiques de base tels que le polypropylène ou le polyéthylène. Cette différence de coût peut être substantielle dans les scénarios de production en grande quantité.

Cependant, lorsqu'on évalue le coût total de possession, les caractéristiques de durabilité et de performance du POM justifient souvent le coût plus élevé du matériau par une durée de vie prolongée et des besoins de maintenance réduits.

Considérations spécifiques à l'application

Pour savoir si le POM convient à votre application, il est essentiel d'évaluer vos besoins spécifiques par rapport aux propriétés du POM. Pour les composants mécaniques de précision où la stabilité dimensionnelle, le faible frottement et les bonnes propriétés mécaniques sont des priorités, le POM représente souvent une excellente solution malgré ses limites.

Dans des secteurs tels que l'automobile, l'électronique grand public et les instruments de précision, le POM est devenu un matériau de choix pour les composants tels que les engrenages, les roulements et les fixations. Toutefois, pour les applications extérieures ou les pièces exposées à des températures extrêmes ou à des produits chimiques puissants, d'autres matériaux peuvent s'avérer plus appropriés.

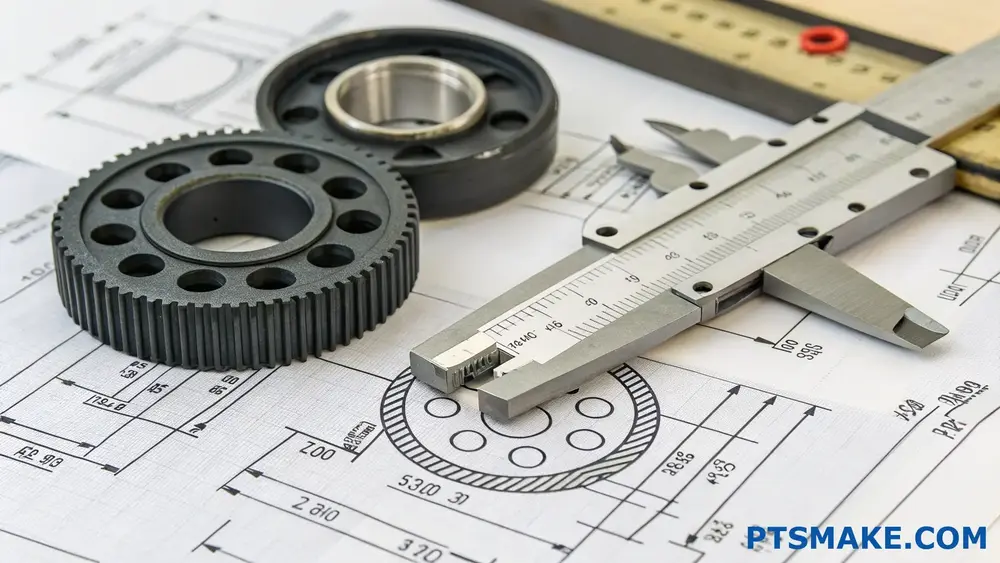

Quelle est la tolérance de l'usinage du POM ?

Avez-vous déjà reçu des pièces usinées en POM qui ne s'adaptaient tout simplement pas à votre assemblage ? Ou peut-être avez-vous passé des heures à rechercher les raisons pour lesquelles vos composants de précision échouaient lors des tests ? La frustration liée au traitement de pièces en POM hors spécifications peut faire dérailler des projets et entraîner des retards coûteux lorsque les tolérances ne sont pas correctement prises en compte.

Les tolérances d'usinage du POM varient généralement de ±0,05 mm à ±0,005 mm en fonction de la complexité et des exigences. L'usinage standard atteint ±0,05 mm, tandis que l'usinage de précision peut atteindre ±0,01 mm et les opérations de haute précision peuvent atteindre ±0,005 mm dans des conditions contrôlées.

Facteurs affectant la tolérance d'usinage du POM

Le POM (polyoxyméthylène), également connu sous le nom d'acétal, est devenu un plastique technique privilégié pour de nombreux composants de précision. Chez PTSMAKE, nous avons usiné des milliers de pièces en POM et j'ai constaté que plusieurs facteurs ont un impact significatif sur les tolérances réalisables.

Propriétés des matériaux

Les propriétés inhérentes au POM influencent directement les tolérances d'usinage. Ce matériau présente une excellente stabilité dimensionnelle, mais certaines caractéristiques doivent être prises en compte par les machinistes :

Dilatation thermique: Le POM a un coefficient de dilatation thermique relativement élevé (environ 110 × 10^-6 K^-1), ce qui signifie que les pièces peuvent se dilater ou se contracter de manière significative avec les changements de température. Lors de l'usinage, la chaleur générée peut entraîner des modifications dimensionnelles qui affectent les tolérances.

Absorption de l'humidité: Bien que le POM absorbe moins d'humidité que le nylon, il possède encore certaines propriétés hygroscopiques. Les variations d'humidité peuvent affecter les dimensions jusqu'à 0,2%, ce qui doit être pris en compte lorsque des tolérances serrées sont requises.

Qualité des matériaux: Les différentes qualités de POM (homopolymère ou copolymère) présentent des caractéristiques d'usinage variables. Le POM homopolymère offre généralement une meilleure stabilité dimensionnelle et permet d'obtenir des tolérances plus serrées que les versions copolymères.

Paramètres d'usinage

Le processus d'usinage lui-même introduit plusieurs variables qui ont un impact sur les capacités de tolérance :

Vitesse de coupe et vitesse d'avance: Des vitesses de coupe plus élevées génèrent plus de chaleur, ce qui peut entraîner une dilatation thermique pendant l'usinage. J'ai constaté que l'optimisation des vitesses de coupe entre 500 et 800 pieds/min et l'utilisation de vitesses d'avance appropriées permettent de maintenir des tolérances serrées.

Sélection des outils: Les outils en carbure tranchants avec des angles de coupe positifs sont les plus efficaces pour le POM. Les outils émoussés génèrent une chaleur excessive et peuvent entraîner une déformation du matériau, compromettant ainsi les tolérances.

Méthodes de fixation: Une mauvaise fixation peut entraîner une déviation de la pièce pendant l'usinage. Chez PTSMAKE, nous utilisons des montages spécialisés qui tiennent compte de la flexibilité du POM, en particulier pour les pièces à parois minces.

Équipement de précision

La précision de la machine CNC elle-même établit la base des tolérances réalisables :

Précision de la machine: Les machines CNC de haute précision peuvent positionner les pièces à ±0,002 mm près, mais cela ne se traduit pas automatiquement par la même tolérance dans les pièces finies.

État de l'étalonnage: L'étalonnage régulier des machines est essentiel. Même un équipement de qualité supérieure peut s'écarter de ses spécifications au fil du temps.

Contrôle de l'environnement: Les fluctuations de température dans l'environnement d'usinage peuvent avoir un impact à la fois sur la machine et sur le matériau. Notre zone de production à température contrôlée maintient des conditions constantes pour les exigences de tolérance les plus strictes.

Tolérances réalisables pour l'usinage du POM

Sur la base de mon expérience de travail avec des centaines de projets POM, j'ai compilé ce tableau de référence des tolérances réalisables :

| Classification de la tolérance | Plage de tolérance typique | Exemples d'application | Autres considérations |

|---|---|---|---|

| Standard | ±0,05mm à ±0,02mm | Composants généraux, dimensions non critiques | Le plus économique, adapté à la plupart des applications |

| Précision | ±0,02mm à ±0,01mm | Engrenages, roulements, mécanismes de précision | Nécessite un réglage de l'usinage et un choix d'outils minutieux |

| Haute précision | ±0,01mm à ±0,005mm | Dispositifs médicaux, instruments de précision | Nécessité d'un environnement à température contrôlée et d'un équipement spécialisé |

| Ultra Précision | Inférieur à ±0,005 mm | Composants optiques, équipement d'étalonnage | Extrêmement difficile avec le POM, il peut être nécessaire de le stabiliser après usinage. |

Considérations de conception pour des tolérances optimales

Pour obtenir les meilleurs résultats lors de l'usinage de pièces en POM avec des tolérances serrées, il convient de prendre en compte les directives de conception suivantes :

Épaisseur de la paroi et proportions des éléments

Les pièces en POM avec des parois minces ou des rapports d'aspect élevés peuvent fléchir pendant l'usinage, ce qui rend les tolérances serrées difficiles à maintenir. Je recommande :

- Epaisseur de paroi minimale de 1,5 mm pour la plupart des applications

- Éviter les rapports d'aspect (longueur/épaisseur) supérieurs à 10:1 lorsque des tolérances serrées sont requises.

- Ajout de nervures ou d'éléments de soutien pour les sections minces nécessitant de la précision

Empilement de tolérances

Lors de la conception d'assemblages comportant plusieurs composants en POM, il faut tenir compte de la façon dont les tolérances s'accumulent dans l'ensemble de l'assemblage. Empilement de tolérances3 peut rapidement conduire à des problèmes d'ajustement s'il n'est pas correctement analysé. Je recommande souvent :

- Utiliser le dimensionnement et le tolérancement géométrique (GD&T) pour contrôler les interfaces critiques

- Mise en œuvre d'autorisations plus larges dans les domaines non critiques

- Conception pour l'assemblage sélectif où des ajustements extrêmement serrés sont requis

Considérations post-usinage

Les pièces en POM continuent souvent à se stabiliser après l'usinage, ce qui peut affecter les dimensions finales :

- Soulagement du stress: Les pièces complexes en POM bénéficient d'une période de stabilisation de 24 à 48 heures avant l'inspection finale.

- Conditionnement de l'environnement: Pour obtenir les tolérances les plus étroites, les pièces doivent être acclimatées à l'environnement d'utilisation prévu avant la vérification finale.

- Effets du revêtement: Tout traitement de surface ou revêtement ajoutera de la matière et affectera potentiellement les tolérances.

Implications financières des tolérances serrées

Il est important de comprendre que les exigences en matière de tolérance ont un impact direct sur les coûts d'usinage. D'après mes observations :

- Les tolérances de ±0,05 mm n'entraînent généralement aucun coût supplémentaire.

- Des tolérances de ±0,02 mm peuvent augmenter les coûts de 15-30%

- Des tolérances de ±0,01 mm peuvent augmenter les coûts de 40-60%

- Les tolérances inférieures à ±0,005 mm peuvent doubler ou tripler les coûts en raison des besoins en équipements spécialisés, des temps de préparation plus longs et des taux de rejet plus élevés.

Chez PTSMAKE, nous travaillons en étroite collaboration avec nos clients pour identifier les dimensions qui requièrent réellement des tolérances serrées, en optimisant les conceptions pour maintenir la fonctionnalité tout en contrôlant les coûts.

Applications du matériau POM dans diverses industries ?

Avez-vous déjà eu du mal à trouver un matériau combinant une durabilité exceptionnelle et une usinabilité précise pour vos projets d'ingénierie ? Ou peut-être avez-vous vu des pièces tomber en panne prématurément parce que vous aviez choisi des matériaux qui ne pouvaient pas résister aux exigences opérationnelles de votre application spécifique ?

Le POM (polyoxyméthylène) est utilisé dans de nombreuses industries en raison de ses propriétés mécaniques exceptionnelles, notamment sa résistance élevée, sa rigidité, sa stabilité dimensionnelle et son faible coefficient de frottement. Il est couramment utilisé dans les composants automobiles, l'électronique grand public, les appareils médicaux, les systèmes de plomberie et les pièces d'ingénierie de précision où la fiabilité et la durabilité sont essentielles.

Applications automobiles du POM

Au cours de mes années de collaboration avec les constructeurs automobiles, j'ai vu le POM devenir de plus en plus vital dans cette industrie. Sa combinaison de résistance et de faible friction en fait un matériau idéal pour de nombreux composants automobiles.

Composants du système d'alimentation en carburant

La résistance chimique et la stabilité dimensionnelle du POM en font un matériau idéal pour les applications liées aux systèmes d'alimentation en carburant. Les composants tels que les pompes à carburant, les boîtiers de filtre et les corps de vanne bénéficient de la résistance du POM aux carburants et de sa capacité à conserver des dimensions précises même après une exposition prolongée aux hydrocarbures.

Mécanismes intérieurs

Les propriétés de faible friction du POM en font un excellent matériau pour les composants intérieurs de l'automobile tels que.. :

- Composants du lève-vitre

- Mécanismes de réglage du siège

- Engrenages dans les tableaux de bord

- Systèmes de verrouillage des portes

Ces applications tirent parti des propriétés autolubrifiantes du POM, réduisant le besoin de lubrification supplémentaire tout en assurant un fonctionnement régulier pendant toute la durée de vie du véhicule.

Applications sous le capot

En raison de sa résistance à la chaleur (typiquement jusqu'à 100°C en utilisation continue), le POM trouve des applications dans divers composants sous le capot où une résistance à une température modérée est requise, comme par exemple :

- Composants du système de refroidissement

- Systèmes de gestion de l'air

- Tendeurs de courroie

Chez PTSMAKE, nous avons fourni de nombreux composants en POM à des clients du secteur automobile qui apprécient particulièrement la capacité du matériau à fonctionner de manière fiable dans ces environnements exigeants.

Électronique et biens de consommation

Les propriétés d'isolation électrique et la stabilité dimensionnelle du POM le rendent très utile dans la fabrication de produits électroniques.

Boîtiers de dispositifs électroniques

La rigidité du POM et son excellent état de surface en font un matériau idéal pour les boîtiers d'appareils électroniques et les composants structurels. La capacité du matériau à être moulé ou usiné avec précision permet d'obtenir des tolérances serrées dans des applications telles que :

- Composants de l'ordinateur portable

- Cadres internes des smartphones

- Mécanismes de la caméra

- Boîtiers de connecteurs électroniques

Applications pour les produits de consommation

Le propriétés tribologiques4 du POM en font un excellent produit pour les applications nécessitant des pièces mobiles avec une usure minimale :

- Composants de la fermeture à glissière

- Mécanismes horlogers

- Mécanismes de stylo haut de gamme

- Engrenages et roulements pour appareils de cuisine

Dans ces applications, la combinaison de la résistance, de la rigidité et du faible coefficient de frottement du POM permet un fonctionnement fiable sur des milliers de cycles d'utilisation.

Équipement médical et de laboratoire

La biocompatibilité du POM de qualité médicale (répondant aux exigences de certaines applications médicales) le rend adapté à diverses applications dans le domaine des soins de santé.

Instruments chirurgicaux

Le POM de qualité médicale est souvent utilisé dans :

- Poignées d'instruments chirurgicaux

- Dispositifs médicaux à usage unique

- Composants d'équipements de laboratoire

- Pièces pour instruments dentaires

Ces applications bénéficient de la stérilisation du POM par des méthodes courantes, bien qu'il soit important de noter que le POM n'est pas adapté à l'autoclavage à la vapeur à des températures élevées.

Systèmes d'administration de médicaments

La précision et la fiabilité du POM en font un matériau idéal pour les composants :

- Mécanismes du stylo à insuline

- Inhalateurs

- Distributeurs de médicaments

- Composants de la ligne IV

Applications industrielles

Certaines des applications les plus exigeantes du POM se trouvent dans les milieux industriels, où ses propriétés mécaniques sont vraiment remarquables.

Applications relatives aux roulements et à l'usure

Les propriétés autolubrifiantes et la résistance à l'usure du POM en font un matériau idéal :

| Application | Principaux avantages des POM |

|---|---|

| Paliers | Faible frottement, bonne résistance à l'usure |

| Engrenages | Stabilité dimensionnelle, résistance |

| Rouleaux | Fonctionnement souple, résistance aux chocs |

| Bagues | Autolubrifiant, longue durée de vie |

Plomberie et manipulation des fluides

La résistance à l'eau et la faible absorption d'humidité du POM en font un excellent produit pour les applications de plomberie :

- Corps de vanne

- Composants de la pompe

- Raccords de tuyauterie

- Composants des compteurs d'eau

Ces composants bénéficient de la stabilité dimensionnelle du POM, même après une exposition prolongée à l'eau, ainsi que de sa résistance à l'hydrolyse.

Systèmes de convoyage

Dans les installations de fabrication, les composants en POM sont souvent utilisés :

- Composants de la bande transporteuse

- Rails de guidage

- Bandes d'usure

- Roulements et paliers

Chez PTSMAKE, nous avons produit de nombreuses pièces personnalisées en POM pour des systèmes de convoyage qui ont démontré une durabilité exceptionnelle dans des environnements de fonctionnement continu.

Applications techniques spécialisées

Au-delà des applications courantes, le POM a trouvé des applications dans des domaines d'ingénierie hautement spécialisés en raison de sa combinaison unique de propriétés.

Composants aérospatiaux

Dans les applications aérospatiales, la fiabilité et la précision du POM sont appréciées :

- Composants intérieurs

- Mécanismes des coffres à bagages

- Pièces de réglage des sièges

- Composants non structurels

Équipements de sport et de loisirs

La résistance aux chocs et la durabilité du POM en font un matériau adapté :

- Fixations de ski

- Composants de bicyclettes

- Mécanismes de moulinets de pêche

- Pièces détachées pour équipements de fitness

D'après mon expérience avec les fabricants d'équipements sportifs, la capacité du POM à résister à des impacts répétés tout en conservant sa stabilité dimensionnelle s'est avérée particulièrement précieuse dans ces applications.

La polyvalence du POM continue d'élargir sa gamme d'applications à mesure que les ingénieurs découvrent de nouvelles façons d'exploiter ses propriétés uniques. Chez PTSMAKE, nous nous sommes associés à des entreprises de tous ces secteurs pour développer des composants POM personnalisés qui répondent aux exigences d'applications spécifiques par le biais de processus de moulage par injection et d'usinage CNC de précision.

Le plastique POM est-il cher ?

Avez-vous déjà été choqué par le prix du plastique POM pour votre projet ? Ou peut-être vous êtes-vous demandé s'il n'existait pas une alternative plus rentable qui ne sacrifierait pas la qualité ? La gestion des coûts des matériaux peut être un véritable casse-tête, en particulier lorsqu'il s'agit de concilier les contraintes budgétaires et les exigences de performance.

Le plastique POM est modérément cher par rapport aux plastiques de base comme le PE ou le PP, coûtant généralement de $2,50 à $5,00 la livre. Toutefois, ses propriétés mécaniques exceptionnelles, sa stabilité dimensionnelle et sa durabilité à long terme justifient souvent l'investissement initial plus élevé par la réduction des coûts d'entretien et de remplacement.

Facteurs influençant le prix du plastique POM

Lorsqu'on évalue le coût du plastique POM, il est important de comprendre que plusieurs variables influencent sa structure de prix. Contrairement aux plastiques plus simples, le coût du POM reflète ses propriétés techniques supérieures.

Coûts des matières premières

Les polymères de base utilisés dans la production de POM nécessitent des processus de fabrication spécialisés et des mesures de contrôle de la qualité. Le coût de la résine d'acétal fluctue en fonction de :

- Prix du pétrole (le POM étant un dérivé du pétrole)

- Conditions de la chaîne d'approvisionnement mondiale

- Capacité de production des principaux fabricants

Les versions copolymères coûtent généralement 10-15% de plus que les POM homopolymères en raison des étapes de fabrication supplémentaires nécessaires à l'incorporation du second monomère.

Considérations relatives au grade et à la qualité

Tous les POM ne se valent pas. Les qualités supérieures dotées de propriétés améliorées se vendent plus cher :

| Grade POM | Coût relatif | Caractéristiques principales |

|---|---|---|

| Qualité standard | Base de référence | Propriétés mécaniques de base |

| Qualité médicale | +30-50% | Approuvé par la FDA, biocompatible |

| Rempli de verre | +15-25% | Rigidité accrue, stabilité dimensionnelle |

| PTFE modifié | +20-35% | Amélioration de la résistance à l'usure, diminution de la friction |

| Stabilisé aux UV | +10-20% | Durabilité à l'extérieur, stabilité des couleurs |

Chez PTSMAKE, j'ai observé que de nombreux clients se concentrent d'abord uniquement sur le coût du matériau, alors que le choix de la bonne qualité peut avoir un impact significatif sur le coût total du projet grâce à l'amélioration des performances.

Économie en volume

Comme la plupart des matériaux de fabrication, le POM permet de réaliser des économies d'échelle :

- Petites quantités (moins de 100 livres) : $4.00-$7.00 par livre

- Volumes moyens (100-1000 lbs) : $3.00-$5.00 par livre

- Gros volumes (1000+ lbs) : $2.50-$4.00 par livre

Le présent tarification volumétrique5 crée des avantages significatifs en termes de coûts pour les grandes séries de production, ce que nous mettons régulièrement à profit pour nos clients qui s'engagent sur des volumes de production programmés.

Comparaison des coûts avec d'autres matériaux

Pour évaluer correctement la rentabilité du POM, comparons-le à d'autres plastiques techniques couramment utilisés :

| Matériau | Coût moyen ($/lb) | Rapport force/coût | Applications typiques |

|---|---|---|---|

| POM (acétal) | $2.50-$5.00 | Haut | Engrenages, roulements, pièces de précision |

| Nylon (PA6) | $2.00-$4.00 | Moyenne-élevée | Composants structurels, applications d'usure |

| ABS | $1.50-$3.00 | Moyen | Produits de consommation, logements |

| Polycarbonate | $2.75-$5.50 | Moyenne-élevée | Applications transparentes, résistance aux chocs |

| PEEK | $15.00-$25.00 | Très élevé | Applications à haute température, aérospatiale |

Bien que le POM se situe dans la moyenne des prix des plastiques techniques, il offre une valeur exceptionnelle si l'on considère l'équilibre unique de ses propriétés. Pour les pièces de précision nécessitant des tolérances serrées, la stabilité dimensionnelle du POM le rend souvent plus économique que les alternatives moins coûteuses qui peuvent se déformer ou nécessiter des ajustements de conception plus complexes.

Proposition de valeur du POM dans les applications d'usinage

En ce qui concerne spécifiquement l'usinage du POM, ce matériau présente plusieurs avantages en termes de coûts :

Excellente usinabilité

La lubrification naturelle et la stabilité du POM le rendent très facile à usiner, ce qui se traduit par.. :

- Vitesses de coupe plus rapides (20-30% plus rapide que de nombreux plastiques)

- Durée de vie prolongée de l'outil

- Réduction des coûts d'usinage

- Taux de rebut réduits grâce à une excellente stabilité dimensionnelle

D'après mon expérience chez PTSMAKE, les pièces en POM nécessitent souvent moins d'opérations secondaires et une fixation moins complexe que les autres solutions, ce qui se traduit par des économies de main-d'œuvre qui compensent le coût plus élevé du matériau.

Considérations sur les coûts du cycle de vie

Au-delà des coûts initiaux des matériaux, le POM offre souvent un coût total de possession supérieur :

- Durée de vie prolongée (en particulier dans les applications d'usure)

- Réduction des besoins de maintenance

- Des performances constantes dans le temps

- Réduction des coûts de garantie et de remplacement

Par exemple, un engrenage en POM peut coûter 30% de plus en matières premières qu'un engrenage en nylon, mais il peut durer deux fois plus longtemps dans des applications à cycle élevé, ce qui permet de réaliser des économies significatives.

Prendre des décisions rentables avec POM

Pour maximiser la valeur de la collaboration avec la POM, il convient d'envisager les stratégies suivantes :

- Sélection de matériaux de bonne taille: Choisissez la qualité appropriée pour votre application sans sur-ingénierie

- Optimisation de la conception en fonction des propriétés des matériaux: Exploiter les atouts du POM pour réduire l'utilisation des matériaux

- Planification des volumes: Consolider les commandes dans la mesure du possible pour bénéficier des prix de volume

- Approches hybrides: N'utiliser le POM que pour les composants critiques dont les propriétés justifient le coût.

Chez PTSMAKE, nous aidons fréquemment nos clients à optimiser leur processus de sélection des matériaux en réalisant des analyses détaillées du rapport performance/coût sur la base des exigences spécifiques de l'application.

Quelle est la différence entre le Delrin et le POM ?

Vous est-il déjà arrivé de spécifier du Delrin pour un projet et de recevoir des devis pour du "POM" à la place ? Ou peut-être avez-vous comparé les fiches techniques des matériaux et ne savez plus s'il s'agit de matériaux complètement différents ou essentiellement de la même chose ?

Delrin et POM se réfèrent en fait au même matériau de base. Delrin est le nom de marque de DuPont pour le polyoxyméthylène (POM), également connu sous le nom d'acétal. La différence essentielle réside dans les méthodes de fabrication : le Delrin est un POM homopolymère, tandis que le POM générique fait souvent référence à des versions copolymères aux propriétés légèrement différentes.

Comprendre la relation entre le Delrin et le POM

Lorsque les ingénieurs et les concepteurs spécifient des matériaux pour des pièces de précision, la terminologie peut parfois prêter à confusion. Mon expérience de travail avec les clients de PTSMAKE m'a permis de constater qu'il est essentiel de comprendre la relation entre le Delrin et le POM pour prendre des décisions éclairées en matière de matériaux.

POM (polyoxyméthylène) est le nom technique d'une famille de thermoplastiques techniques. Il est également communément appelé acétal. Delrin, en revanche, est une marque spécifique détenue par DuPont (aujourd'hui DowDuPont) pour sa version du POM. C'est un peu comme Kleenex est une marque de mouchoirs en papier, ou comme Xerox est devenu synonyme de photocopieurs.

La différence va toutefois au-delà des conventions d'appellation. Le Delrin fait spécifiquement référence au POM homopolymère, qui possède une structure de chaîne linéaire de formaldéhyde. Le POM générique sur le marché fait souvent référence à des versions copolymères, qui incluent d'autres monomères dans la chaîne pour améliorer certaines propriétés.

Homopolymère et copolymère : La distinction chimique

La différence fondamentale entre le Delrin et le POM générique réside dans leur structure moléculaire :

Homopolymère POM (Delrin)

Le POM homopolymère est constitué d'unités -CH₂O- répétées dans une chaîne linéaire. Cette structure fournit :

- Résistance mécanique plus élevée

- Amélioration de la résistance à la fatigue

- Meilleure stabilité dimensionnelle

- Point de fusion plus élevé (environ 175°C)

- Plus grande cristallinité

Copolymère POM

Le POM copolymère incorpore de petites quantités d'autres monomères (généralement de l'oxyde d'éthylène) dans la chaîne polymère, ce qui donne :

- Meilleure stabilité thermique

- Meilleure résistance aux produits chimiques

- Moins d'émissions de formaldéhyde lors de la transformation

- Point de fusion légèrement inférieur (environ 162-170°C)

- Légèrement moins de cristallinité

Ce tableau résume les principales différences :

| Propriété | Homopolymère POM (Delrin) | Copolymère POM |

|---|---|---|

| Structure chimique | Chaînes -CH₂O- linéaires | Contient d'autres monomères |

| Résistance à la traction | Plus élevé | Légèrement inférieur |

| Stabilité thermique | Plus bas | Plus élevé |

| Émission de formaldéhyde | Plus élevé | Plus bas |

| Résistance chimique | Bon | Mieux |

| Point de fusion | ~175°C | ~162-170°C |

Caractéristiques de performance dans les applications d'usinage

Lorsqu'il s'agit de usinabilité6Les deux matériaux sont exceptionnellement performants. Chez PTSMAKE, nous procédons régulièrement à l'usinage CNC de Delrin et d'autres variantes de POM avec d'excellents résultats. Le matériau se coupe proprement, maintient des tolérances serrées et produit des pièces avec une excellente finition de surface.

Les principales caractéristiques de l'usinage sont les suivantes

- Les propriétés de faible friction et d'autolubrification en font un produit idéal pour les pièces mobiles.

- L'excellente stabilité dimensionnelle permet de réduire les déformations pendant et après l'usinage.

- Bonne résistance à l'usure dans les applications de glissement

- La faible absorption d'humidité permet de maintenir la précision dimensionnelle dans des environnements variés.

- Excellente résistance à la fatigue pour les applications soumises à des charges cycliques

Applications industrielles et lignes directrices pour la sélection des matériaux

Le Delrin et les autres variantes de POM sont largement utilisés dans de nombreuses industries, mais leurs légères différences les rendent mieux adaptés à des applications spécifiques :

Applications idéales pour Delrin (homopolymère POM)

- Engrenages et roulements de haute précision pour lesquels la stabilité dimensionnelle est essentielle

- Composants porteurs nécessitant une résistance et une rigidité élevées

- Pièces soumises à des chocs répétés ou à des charges cycliques

- Applications nécessitant une excellente résistance à la fatigue

- Composants nécessitant une excellente usinabilité

Applications idéales pour le POM copolymère

- Pièces exposées à des cycles thermiques

- Composants nécessitant un contact prolongé avec des produits chimiques

- Applications où la stabilité du traitement est essentielle

- Pièces nécessitant une résistance à l'eau chaude

- Applications pour lesquelles il est important de minimiser les émissions de formaldéhyde

Considérations relatives aux coûts et à la disponibilité

Lorsque vous spécifiez des matériaux pour vos projets, le coût et la disponibilité sont des considérations pratiques qui ne peuvent être ignorées. En général, le Delrin (en tant que produit de marque) est vendu à un prix légèrement supérieur à celui des matériaux POM génériques. Cependant, cette différence de coût est souvent justifiée par sa qualité constante et ses caractéristiques de performance.

D'après mon expérience chez PTSMAKE, nous stockons les deux matériaux pour répondre aux différentes exigences des projets. Pour les projets où le coût est un facteur déterminant, le POM copolymère offre souvent un excellent équilibre entre performance et valeur. Pour les applications exigeant les propriétés mécaniques les plus élevées, le Delrin reste le choix préféré.

Faire le bon choix pour votre projet

Pour choisir entre le Delrin et d'autres variantes du POM, il convient de tenir compte des facteurs suivants :

- Exigences mécaniques (solidité, rigidité, résistance à la fatigue)

- Conditions environnementales (plage de température, exposition chimique)

- Processus de fabrication (paramètres d'usinage, émissions potentielles de formaldéhyde)

- Contraintes de coût et considérations relatives au cycle de vie du produit

- Certifications ou exigences spécifiques à l'industrie

En comprenant ces nuances, vous pouvez prendre une décision éclairée qui concilie les exigences de performance avec des considérations pratiques telles que le coût et la disponibilité.

Le POM peut-il être découpé au laser ?

Vous êtes-vous déjà trouvé au milieu d'un projet et vous êtes-vous demandé si le POM (polyoxyméthylène) pouvait être découpé au laser ? Vous avez peut-être éprouvé des difficultés à usiner ce plastique technique courant et envisagé la découpe au laser comme solution de remplacement, mais vous avez entendu des informations contradictoires sur sa faisabilité ou sa sécurité ?

Oui, le POM peut être découpé au laser, mais avec des limitations importantes et des problèmes de sécurité. Lorsqu'il est découpé au laser, le POM libère du formaldéhyde, un gaz à la fois toxique et dangereux. Bien que cela soit techniquement possible avec une ventilation et des mesures de sécurité appropriées, la plupart des professionnels évitent de découper le POM au laser et optent plutôt pour l'usinage CNC pour de meilleurs résultats et une plus grande sécurité.

Comprendre la compatibilité entre le POM et la découpe au laser

Le POM, également connu sous le nom d'acétal, de Delrin® (marque de DuPont) ou de polyacétal, est un thermoplastique technique de haute performance largement utilisé dans les pièces de précision. Chez PTSMAKE, nous transformons régulièrement du POM pour nos clients dans des secteurs allant de l'automobile à l'électronique grand public. Ce matériau est apprécié pour son excellente stabilité dimensionnelle, son faible coefficient de frottement et sa bonne résistance à l'usure.

Cependant, lorsqu'il s'agit de découper du POM au laser, il y a un sérieux problème à résoudre. Lorsqu'il est exposé à des températures élevées lors de la découpe au laser, le POM subit une décomposition thermique, libérant des formaldéhyde7 gaz. Ce n'est pas seulement désagréable, c'est aussi un grave danger pour la santé et cela peut endommager votre équipement de découpe au laser au fil du temps.

Problèmes de sécurité liés à la découpe au laser du POM

Émission de gaz toxiques

La principale raison pour laquelle la plupart des fabricants évitent de découper le POM au laser est le dégagement de formaldéhyde. Ce gaz incolore à l'odeur piquante peut provoquer :

- Irritation des voies respiratoires

- Irritation des yeux

- Effets potentiels à long terme sur la santé en cas d'exposition répétée

- Maux de tête et autres symptômes, même à faible concentration

Certains ateliers de découpe au laser ont tenté de remédier à ce problème en installant des systèmes de ventilation de qualité industrielle, mais le risque reste important.

Risque d'endommagement de la machine

Au-delà des problèmes de santé, les gaz libérés peuvent :

- Corroder les composants métalliques dans les découpeurs laser

- Endommager les éléments optiques

- Réduire la durée de vie de la machine

- causer des problèmes d'entretien qui peuvent ne pas être couverts par la garantie

Méthodes de fabrication alternatives pour le POM

Compte tenu de ces difficultés, PTSMAKE recommande généralement des approches alternatives pour la fabrication de POM :

Usinage CNC

L'usinage CNC est le procédé le plus approprié pour les pièces en POM et offre plusieurs avantages :

- Excellente précision dimensionnelle (tolérances aussi étroites que ±0,025 mm)

- Finition de surface supérieure

- Pas d'émissions de gaz nocifs

- Capacité à créer des géométries complexes

- Rentabilité pour les prototypes et les séries de production

Le POM s'usine parfaitement, avec une bonne formation de copeaux et un minimum de bavures lorsque les paramètres de coupe appropriés sont utilisés.

Comparaison des méthodes de traitement des POM

| Méthode de fabrication | Sécurité | Qualité de la surface | Précision dimensionnelle | Rapport coût-efficacité | Vitesse |

|---|---|---|---|---|---|

| Usinage CNC | Haut | Excellent | Très élevé | Haut | Moyen |

| Découpe au laser | Pauvre | Passable à médiocre | Moyen | Faible | Rapide |

| Moulage par injection | Haut | Excellent | Haut | Faible pour les prototypes, élevé pour les volumes | Une mise en place lente, une production rapide |

| Découpe au jet d'eau | Haut | Bon | Moyen | Moyen | Moyen |

Quand la découpe au laser du POM peut-elle être envisagée ?

Malgré ces difficultés, il existe de rares situations où la découpe au laser de POM peut encore être envisagée :

Circonstances particulières

- Feuilles de POM extrêmement fines (moins de 1 mm) pour lesquelles le temps d'exposition est minimal

- Projets où la zone de coupe est très petite

- Installations dotées de systèmes de ventilation industrielle spécialisés, conçus spécifiquement pour la capture du formaldéhyde

- Projets expérimentaux ou ponctuels dont les avantages l'emportent sur les risques

Mesures de sécurité requises

Si vous devez absolument découper du POM au laser, ces précautions sont essentielles :

- Utiliser des systèmes de ventilation de qualité industrielle avec des filtres spécifiques pour le formaldéhyde.

- Veiller à ce que les opérateurs portent une protection respiratoire appropriée

- Limiter le temps de coupe au strict minimum

- Effectuer des tests réguliers de la qualité de l'air

- Envisager d'enfermer l'ensemble de la zone de découpe dans une atmosphère de pression négative.

Meilleures pratiques du secteur

D'après l'expérience que j'ai acquise en travaillant avec des plastiques techniques chez PTSMAKE, le consensus de l'industrie est clair : il faut éviter autant que possible de découper du POM au laser. La plupart des ateliers d'usinage professionnels et des fabricants refuseront de découper le POM au laser pour des raisons de sécurité et d'équipement.

La meilleure approche consiste à concevoir vos pièces en tenant compte de la méthode de fabrication. Si vous créez des composants en POM, concevez-les pour l'usinage CNC ou le moulage par injection plutôt que pour la découpe au laser. Cela permet souvent d'obtenir de meilleures pièces, car l'excellente usinabilité du POM le rend parfait pour les processus d'usinage de précision.

Considérations finales sur la transformation des POM

Si vous travaillez avec du POM pour un projet, consultez des experts en fabrication dès le début du processus de conception. Chez PTSMAKE, nous aidons souvent nos clients à optimiser leurs conceptions en fonction de la méthode de fabrication la plus appropriée, ce qui leur permet d'économiser du temps et de l'argent et d'éviter d'éventuels problèmes de sécurité.

N'oubliez pas que le choix du matériau doit toujours tenir compte de l'ensemble du processus de fabrication. Le POM est un plastique technique exceptionnel, mais il n'est tout simplement pas adapté au traitement laser. Exploiter ses points forts (usinage et moulage) plutôt que de le forcer à utiliser des procédés moins compatibles permettra d'obtenir de meilleurs résultats à chaque fois.

Comment éviter le gauchissement lors de l'usinage du POM ?

Avez-vous déjà passé des jours à perfectionner la conception d'une pièce en POM, pour finalement recevoir des composants déformés qui ne s'adaptent pas à votre assemblage ? Ou regardé avec frustration des dimensions précises sortir de la tolérance après l'usinage ? Le gauchissement dans l'usinage du POM ne compromet pas seulement la fonctionnalité, il peut faire dérailler des projets entiers.

Pour éviter le gauchissement lors de l'usinage du POM, il convient de maintenir un enlèvement de matière équilibré, de mettre en œuvre une fixation appropriée, de contrôler les paramètres de coupe et de prévoir une décharge de contrainte adéquate. Ces techniques minimisent l'accumulation de contraintes internes qui provoquent le gauchissement du POM pendant et après les opérations d'usinage.

Comprendre la tendance au gauchissement du POM

Le POM (polyoxyméthylène), également connu sous le nom d'acétal ou de Delrin®, est un thermoplastique cristallin qui présente une excellente stabilité dimensionnelle et une bonne usinabilité. Cependant, il est sujet au gauchissement en raison de plusieurs propriétés intrinsèques qu'il convient de comprendre avant d'aborder les méthodes de prévention.

Le POM a une cristallinité8 Le POM se caractérise par un taux d'usure plus élevé que celui de nombreux autres thermoplastiques. Lors de l'usinage du POM, les chaînes de polymères se réalignent en réponse aux forces mécaniques, ce qui crée une contrainte interne. Cette contrainte, si elle n'est pas correctement gérée, entraînera des changements dimensionnels après que la pièce aura été libérée des fixations.

L'expérience que j'ai acquise en travaillant avec des pièces de précision chez PTSMAKE m'a permis de constater que le gauchissement du POM se manifeste généralement de trois manières :

- Distorsion immédiate lors de la libération des fixations

- Déformation progressive sur plusieurs heures ou jours

- Changements dimensionnels en réponse aux fluctuations de température

Ces comportements de gauchissement sont particulièrement problématiques dans les applications de haute précision où les tolérances sont importantes. Permettez-moi de vous faire part de techniques de prévention pratiques qui se sont avérées efficaces dans le cadre de centaines de projets d'usinage de POM.

Techniques d'enlèvement de matière équilibrées

Approche de l'usinage symétrique

L'un des moyens les plus efficaces de prévenir le gauchissement est de maintenir un enlèvement de matière équilibré. Lors de l'usinage du POM, il convient d'enlever la matière uniformément sur toutes les faces plutôt que sur une seule.

Par exemple, lors de l'usinage d'un bloc POM rectangulaire :

- Tout d'abord, ébauchez les six faces avec une surépaisseur égale

- Effectuer ensuite l'usinage de finition dans une séquence qui maintient l'équilibre

- Alterner entre les faces opposées pour égaliser les contraintes internes

Cette approche permet de répartir uniformément les contraintes internes sur l'ensemble de la pièce, réduisant ainsi la tendance au gauchissement.

Stratégie d'usinage par étapes

Pour les composants POM épais, je recommande une approche progressive :

- Enlever le matériau en plusieurs passes fines plutôt qu'en plusieurs coupes profondes

- Permettre de courtes pauses entre les coupes profondes successives sur la même zone

- Maintien d'une profondeur de coupe constante sur l'ensemble de la pièce

En suivant cette méthode, vous donnez au matériau le temps de relâcher partiellement les tensions entre les coupes, ce qui permet d'obtenir des dimensions finales plus stables.

Méthodes de fixation optimisées

Pression de serrage uniforme

La façon dont vous tenez les pièces en POM a un impact significatif sur le gauchissement. Utilisez ces meilleures pratiques de fixation :

- Appliquer une pression de serrage uniforme et modérée sur la pièce à usiner.

- Éviter de trop serrer les pinces, ce qui crée des tensions.

- Utiliser des points de serrage répartis plutôt qu'une pression concentrée

- Envisager des fixations sous vide pour les tôles minces afin de répartir uniformément la force de maintien.

Chez PTSMAKE, nous utilisons souvent des montages conçus sur mesure avec de multiples points de contact à basse pression pour les pièces complexes en POM, ce qui a permis de réduire considérablement les problèmes de déformation.

Maintien de l'outil de travail sans stress

Envisagez ces techniques de bridage spécialisées pour les pièces en POM difficiles :

| Méthode de fixation | Meilleur pour | Prévention du gauchissement |

|---|---|---|

| Luminaires sur mesure | Géométries complexes | Soutient le matériau sur toute la surface |

| Mâchoires souples | Composants de précision | S'adapte à la forme de la pièce sans contrainte concentrée |

| Ruban adhésif double face | Coupes minces | Élimine entièrement les contraintes de serrage |

| Soutiens sacrificiels | Caractéristiques délicates | Maintien de la rigidité jusqu'aux opérations finales |

La bonne stratégie de bridage doit correspondre à la fois à la géométrie de votre pièce et aux tolérances requises.

Optimisation des paramètres de coupe

Gestion de la température

La production de chaleur pendant l'usinage est l'un des principaux facteurs de déformation du POM. Ces approches permettent de contrôler la température :

- Utiliser des outils de coupe tranchants pour réduire la friction et la production de chaleur.

- Appliquer des vitesses de coupe appropriées (typiquement 500-1000 sfm pour le POM)

- Mettre en œuvre un refroidissement adéquat pendant les opérations d'usinage

- Laisser les pièces atteindre la température ambiante entre les opérations

Pour les composants dont la précision est particulièrement critique, nous usinons parfois le POM dans un environnement à température contrôlée afin de minimiser les effets de la dilatation thermique.

Sélection de l'avance et de la vitesse

Les bons paramètres de coupe peuvent réduire considérablement le gauchissement. Voici ce qui fonctionne le mieux pour le POM :

- Des vitesses de coupe plus élevées avec des coupes plus légères

- Avances de 0,005"-0,010" par dent pour les opérations de finition

- Vitesses de broche modérées à élevées (3000-10000 tr/min en fonction du diamètre de l'outil)

- Fraisage par escalade plutôt que fraisage conventionnel lorsque c'est possible

Ces paramètres minimisent la production de chaleur tout en créant la coupe la plus nette possible, réduisant ainsi les contraintes internes.

Soulagement du stress après l'usinage

Cycles de refroidissement contrôlés

Après l'usinage, le POM bénéficie d'un refroidissement contrôlé pour réduire les tensions internes :

- Laisser les pièces refroidir progressivement à température ambiante

- Pour les composants critiques, envisager un processus de refroidissement par étapes

- Évitez les changements rapides de température qui peuvent induire un stress supplémentaire.

Dans certains cas, chez PTSMAKE, nous avons développé des protocoles de refroidissement spécifiques pour les composants POM ultra-précis qui incluent des périodes de repos intermédiaires entre les étapes d'usinage.

Processus de vieillissement des composants critiques

Pour les applications les plus exigeantes, mettre en place un processus de vieillissement :

- Ebauchez la pièce en laissant une surépaisseur de 0,2 à 0,5 mm.

- Laisser la pièce se stabiliser pendant 24 à 48 heures.

- Effectuer des opérations d'usinage de finition

- Effectuer un contrôle de qualité final après une période de stabilisation supplémentaire

Cette approche nous a permis d'obtenir des tolérances aussi étroites que ±0,02 mm sur des composants POM complexes en tenant compte de la tendance naturelle du matériau à rechercher l'équilibre.

Considérations relatives à la sélection des matériaux

Tous les grades de POM ne se comportent pas de la même manière. Pour les applications où la stabilité dimensionnelle est essentielle, il convient d'envisager :

- POM homopolymère (comme le Delrin®) pour une meilleure usinabilité

- POM copolymère pour une meilleure stabilité dimensionnelle

- POM avec un pourcentage de cristallinité plus faible pour une déformation réduite

- Stock de POM pré-cuit pour applications critiques

En travaillant avec votre fournisseur de matériaux pour sélectionner la bonne qualité de POM pour votre application spécifique, vous pouvez éviter les problèmes de gauchissement avant même que l'usinage ne commence.

Quels sont les états de surface disponibles pour les pièces usinées en POM ?

Avez-vous déjà reçu des pièces usinées en POM qui ne présentaient pas le bon état de surface ? Peut-être les composants avaient-ils l'air parfaits du point de vue dimensionnel mais n'étaient pas agréables au toucher, ou peut-être ne parvenaient-ils pas à s'assembler correctement avec les pièces correspondantes en raison d'un frottement excessif ? L'état de surface peut faire ou défaire votre projet POM.

Les pièces usinées en POM peuvent recevoir différentes finitions de surface, notamment telles qu'usinées (Ra 1,6-3,2μm), polies (Ra 0,2-0,8μm), microbillées, ainsi que des traitements spécialisés tels que les revêtements de protection contre les UV. La finition optimale dépend des exigences fonctionnelles, des besoins esthétiques et des contraintes budgétaires de votre application.

Finition telle qu'usinée pour les pièces en POM

La finition telle qu'usinée est l'option la plus économique pour les composants en POM. Après le processus d'usinage CNC, le POM produit naturellement une surface semi-lisse avec des marques d'outils visibles. Ces trajectoires d'outils se traduisent généralement par une rugosité de surface comprise entre Ra 1,6μm et 3,2μm, en fonction des paramètres de coupe utilisés.

Pour de nombreuses applications industrielles, cette finition standard est parfaitement acceptable. J'ai constaté que les pièces en POM telles qu'elles ont été usinées donnent de bons résultats dans les applications où l'aspect n'est pas essentiel, mais où la fonctionnalité l'est. Le faible coefficient de frottement naturel du POM compense souvent la surface légèrement plus rugueuse.

Quand choisir la finition telle qu'usinée ?

- Projets sensibles aux coûts

- Composants internes non visibles par les utilisateurs finaux

- Les étapes de prototypage où l'esthétique est secondaire

- Applications avec un minimum de contact glissant

L'un des avantages de la finition telle qu'usinée est qu'elle préserve les propriétés inhérentes du matériau sans introduire de traitement supplémentaire susceptible d'affecter la précision dimensionnelle ou les caractéristiques du matériau.

Finitions de surface polies

Lorsque des surfaces plus lisses sont nécessaires, le polissage des pièces usinées en POM permet d'obtenir des valeurs de rugosité de surface comprises entre Ra 0,2μm et 0,8μm. Le polissage peut être effectué manuellement ou avec un équipement spécialisé, en fonction de la complexité de la géométrie de la pièce.

Le POM réagit bien aux techniques de polissage, bien que sa nature relativement molle exige une manipulation prudente pour éviter les changements dimensionnels. Les caractéristiques tribologiques9 des surfaces polies en POM les rendent idéales pour les pièces mobiles qui nécessitent un minimum de frottement et d'usure.

Méthodes de polissage pour le POM :

- Polissage mécanique avec des abrasifs de plus en plus fins

- Polissage à la vapeur (à l'aide de solvants spécifiques)

- Polissage par culbutage pour les petites pièces

- Finition vibratoire pour les géométries complexes

Une finition très polie améliore non seulement l'aspect de la pièce, mais aussi sa fonctionnalité dans les applications de glissement et réduit la production de particules dans les environnements propres.

Sablage de perles pour une finition mate

Le microbillage offre un aspect mat uniforme qui peut masquer les imperfections mineures de la surface tout en offrant une qualité tactile agréable. Ce procédé consiste à projeter de fines billes de verre sur la surface du POM sous une pression contrôlée.

La finition obtenue a un aspect non réfléchissant et une texture cohérente. Le microbillage du POM produit généralement une rugosité de surface de Ra 1,6-3,2μm, mais avec un motif plus uniforme que les surfaces telles qu'elles ont été usinées.

Avantages des surfaces en POM microbillé :

- Amélioration de l'adhérence et de la maniabilité

- Dissimulation des petites imperfections de surface

- Réduction de la réflexion de la lumière

- Aspect mat visuellement attrayant

Chez PTSMAKE, nous avons constaté que le microbillage est particulièrement efficace pour les pièces en POM utilisées dans les produits de consommation où l'esthétique et la fonctionnalité sont importantes.

Traitements de surface spécialisés

Au-delà des finitions standard, les pièces en POM peuvent recevoir des traitements de surface spécialisés afin d'améliorer leurs performances :

Revêtements de protection contre les UV

Le POM est connu pour se dégrader lorsqu'il est exposé à une lumière UV prolongée. Pour les applications extérieures, nous pouvons appliquer des revêtements fins résistants aux UV qui prolongent la durée de vie des composants sans modifier sensiblement les dimensions.

Marquage au laser

Lorsque l'identification d'une pièce est nécessaire, le marquage au laser offre une solution permanente pour les composants en POM. Cette technique crée un contraste en modifiant légèrement la couleur de la surface sans compromettre l'intégrité structurelle.

Texture de surface

Pour répondre à des exigences fonctionnelles spécifiques, il est possible d'appliquer des textures contrôlées aux surfaces en POM. Il peut s'agir de

- Micro-textures pour une friction contrôlée

- Molettes pour une meilleure prise en main

- Motifs décoratifs pour l'identité de la marque

Choisir le bon état de surface

Le choix de l'état de surface optimal pour vos pièces usinées en POM implique la prise en compte de plusieurs facteurs :

| Finition de la surface | Rugosité typique (Ra) | Meilleures applications | Coût relatif |

|---|---|---|---|

| Tel qu'usiné | 1,6-3,2μm | Usage général, composants internes | $ |

| Poli | 0,2-0,8μm | Interfaces coulissantes, parties visibles | $$ |

| Billes de verre | 1,6-3,2μm | Produits de consommation, pièces ergonomiques | $$ |

| Traitements spécialisés | Variable | Exigences spécifiques à l'application | $$$ |

Le processus de sélection doit commencer par l'identification des exigences fonctionnelles de votre composant. S'agit-il d'une surface d'appui nécessitant un frottement minimal ? Doit-il s'accoupler avec précision à un autre composant ? Sera-t-il visible pour les utilisateurs finaux ?

Considérations spécifiques à l'industrie

Les exigences en matière d'état de surface du POM varient d'une industrie à l'autre :

Industrie médicale

Pour les applications médicales, l'état de surface a un impact direct sur la nettoyabilité et la biocompatibilité. Les surfaces de POM hautement polies minimisent l'adhésion bactérienne et facilitent les processus de stérilisation.

Équipement de transformation des aliments

Dans les applications en contact avec les aliments, la finition de la surface affecte à la fois la nettoyabilité et l'écoulement du produit. Des finitions plus lisses réduisent le risque d'adhérence des matériaux et d'accumulation de contamination.

Applications automobiles

Les pièces en POM destinées à l'automobile nécessitent souvent des finitions de surface spécifiques pour contrôler les caractéristiques de bruit, de vibration et de rudesse (NVH). La bonne finition peut avoir un impact significatif sur les performances et la qualité perçue de ces composants.

Essais et vérification

Quel que soit l'état de surface choisi, il est essentiel de le vérifier correctement. La rugosité de la surface peut être mesurée à l'aide de profilomètres, et des normes visuelles doivent être établies pour un contrôle de qualité cohérent.

Chez PTSMAKE, nous documentons clairement les spécifications de finition de surface et fournissons des rapports de vérification afin de garantir que vos pièces usinées en POM répondent à toutes les exigences de manière cohérente.

Quel est l'impact de l'usinage du POM sur les délais de production ?

Avez-vous déjà été confronté à des retards de production qui bouleversent le calendrier de votre projet ? Vous êtes-vous retrouvé coincé entre le choix de matériaux de qualité et le respect de délais serrés, vous demandant s'il existait une solution qui ne vous obligerait pas à faire des compromis ?

L'usinage du POM réduit considérablement les délais de production grâce à son excellente usinabilité, sa stabilité dimensionnelle et ses capacités de traitement rapide. Lorsqu'elles sont correctement usinées, les pièces en POM (polyoxyméthylène) nécessitent un post-traitement minimal et peuvent être fabriquées plus rapidement que de nombreux autres matériaux, ce qui permet d'accélérer la mise sur le marché des composants critiques.

Comprendre l'impact des POM sur l'efficacité de la fabrication

Lors de l'évaluation des matériaux pour l'efficacité de la production, le POM (polyoxyméthylène) change la donne pour de nombreux projets nécessitant des délais d'exécution rapides. Les propriétés uniques de ce matériau se traduisent directement par des cycles de production améliorés par rapport à de nombreux autres plastiques techniques.

La forte cristallinité du POM lui confère d'excellentes caractéristiques d'usinabilité - il coupe proprement, maintient des tolérances serrées et produit moins d'usure d'outil que beaucoup d'autres plastiques techniques. D'après mon expérience des composants de précision, cela se traduit par des cycles d'usinage plus rapides avec moins de changements d'outils et d'ajustements.

Propriétés des matériaux qui accélèrent la production

Les propriétés spécifiques du POM qui contribuent à une production plus rapide sont les suivantes :

- Stabilité dimensionnelle supérieure: Une fois usinées, les pièces en POM conservent leurs dimensions sans se déformer ou se rétrécir de manière significative, ce qui réduit la nécessité de procéder à de multiples itérations de fabrication.

- Faible coefficient de friction: Nécessite moins d'effort de coupe pendant l'usinage, ce qui permet des vitesses d'avance plus rapides.

- Excellente formation des copeaux: Crée des copeaux propres et prévisibles qui sont facilement évacués de la zone de coupe, évitant ainsi l'encrassement de l'outil et réduisant les temps d'arrêt de la machine.

- Rapport rigidité/poids élevé: Permet un maintien sûr de l'ouvrage avec un temps d'installation minimal.

Ces propriétés se combinent pour créer un efficacité du cycle d'usinage10 qui est nettement meilleur que de nombreuses alternatives comme le nylon ou le PEEK dans des applications spécifiques.

Comparaison des délais d'exécution : POM et matériaux alternatifs

Pour mieux comprendre l'impact du POM sur les calendriers de production, j'ai compilé cette analyse comparative basée sur des scénarios de fabrication typiques :

| Matériau | Temps d'usinage typique (relatif) | Exigences en matière de post-traitement | Réduction du délai moyen d'exécution |

|---|---|---|---|

| POM | 1.0 (base de référence) | Minime | - |

| Nylon | 1.3-1.5 | Modéré (gestion de l'humidité) | 20-30% plus long que POM |

| PEEK | 1.8-2.0 | Minime | 40-50% plus long que le POM |

| Aluminium | 0.8-1.2 | Traitements de surface souvent nécessaires | 10-25% varie selon la complexité |

| Delrin® (POM-H) | 0.9-1.0 | Minime | 5-10% plus rapide que le POM standard |

Cette comparaison montre pourquoi de nombreux clients de PTSMAKE choisissent le POM pour des projets urgents exigeant à la fois précision et rapidité d'exécution.

Optimisation de l'usinage du POM pour une livraison plus rapide

Ayant travaillé avec des milliers de composants POM, j'ai identifié plusieurs stratégies permettant de réduire davantage les délais :

1. Considérations avancées sur l'outillage

L'utilisation d'outils en carbure polis au diamant spécialement conçus pour l'usinage de l'acétal permet d'augmenter les vitesses de coupe de 15-20% tout en conservant un excellent état de surface. J'ai constaté que l'optimisation de l'outillage est rentabilisée par la réduction des temps de cycle et l'allongement de la durée de vie des outils.

2. Gestion thermique pendant l'usinage

Malgré les excellentes propriétés thermiques du POM, le contrôle de la production de chaleur pendant l'usinage à grande vitesse est essentiel pour maintenir des tolérances serrées et prévenir la dégradation du matériau. Une bonne application du liquide de refroidissement réduit le besoin de pauses entre les opérations et évite les écarts dimensionnels qui nécessiteraient des retouches.

3. Techniques de programmation rationalisées

Lors de la programmation des opérations CNC pour le POM, nous pouvons souvent éliminer certains des paramètres de coupe conservateurs qui pourraient être nécessaires pour des matériaux plus difficiles. Cette seule optimisation peut réduire les cycles d'usinage de 10-15% par rapport aux programmes génériques d'usinage du plastique.

Étude de cas en situation réelle : Accélération de la production avec POM

Dans le cadre d'un projet récent chez PTSMAKE, nous avons été chargés de produire 500 composants de vannes de précision dans un délai de deux semaines. La conception initiale spécifiait du nylon chargé de verre, mais après avoir consulté le client sur ses exigences en matière de performances, nous avons recommandé d'opter pour du POM.

Les résultats sont significatifs :

- Réduction du temps de production total de 4 jours (28%)

- Le taux de rebut a diminué, passant d'une estimation de 7% à moins de 2%.

- Les opérations de post-usinage sont éliminées grâce à l'excellent état de surface du POM tel qu'il est usiné.

- Le client a pu commencer l'assemblage et les essais plus tôt que prévu.

Ce cas démontre comment la sélection des matériaux, en particulier le choix du POM pour les applications appropriées, peut réduire considérablement les délais de production sans compromettre la qualité.

L'impact économique de la réduction des délais d'exécution

Les implications financières d'une production plus rapide vont bien au-delà des coûts de fabrication immédiats. Lorsque les composants arrivent plus tôt :

- Les cycles de développement s'accélèrent, ce qui permet de commercialiser les produits plus rapidement.

- Diminution des coûts de possession des stocks

- Les flux de trésorerie s'améliorent car les projets sont achevés et facturés plus rapidement.

- Les ressources en ingénierie sont libérées plus rapidement pour d'autres projets.

Pour nombre de nos clients, ces avantages secondaires l'emportent souvent sur les considérations de coûts directs de matière et d'usinage, ce qui fait de l'usinage du POM un choix économiquement avantageux pour les projets soumis à des contraintes de temps.

Découvrez comment la cristallinité affecte la conception et les performances de vos pièces. ↩

En savoir plus sur les propriétés d'usure des systèmes mécaniques en mouvement. ↩

Apprenez à prévenir les défaillances d'assemblage grâce à des techniques de gestion des tolérances appropriées. ↩

Découvrez comment ces propriétés influencent la résistance à l'usure et la longévité des pièces. ↩

Découvrez comment la tarification au volume affecte les coûts de votre projet et les économies potentielles. ↩

Cliquez pour obtenir des directives d'usinage détaillées afin d'obtenir des résultats optimaux avec le POM. ↩

Gaz toxique libéré lorsque le POM est chauffé, ce qui rend la découpe au laser dangereuse. ↩

Découvrez cette propriété clé des polymères qui affecte la qualité de l'usinage. ↩

Apprenez comment les propriétés de la surface affectent les performances en matière de frottement et d'usure. ↩

Apprenez les techniques d'optimisation pour réduire vos cycles de fabrication jusqu'à 30%. ↩