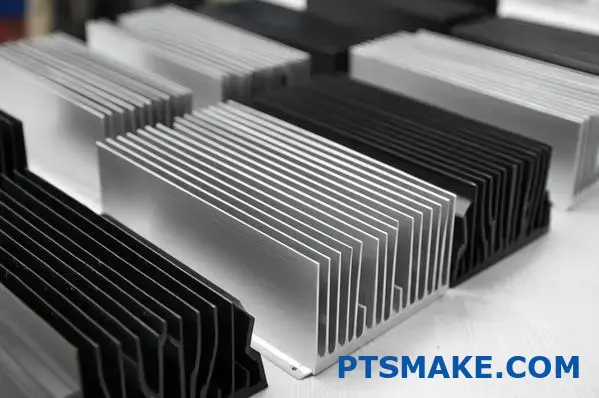

Pourquoi les dissipateurs thermiques en aluminium extrudé sont-ils supérieurs ?

Vous êtes-vous déjà demandé pourquoi vos appareils électroniques ne fondent pas alors qu'ils génèrent une chaleur suffisante pour faire frire un œuf ? Le héros méconnu est peut-être ce composant métallique à ailettes que vous avez à peine remarqué - le dissipateur thermique en aluminium extrudé qui sauve silencieusement vos appareils tous les jours.

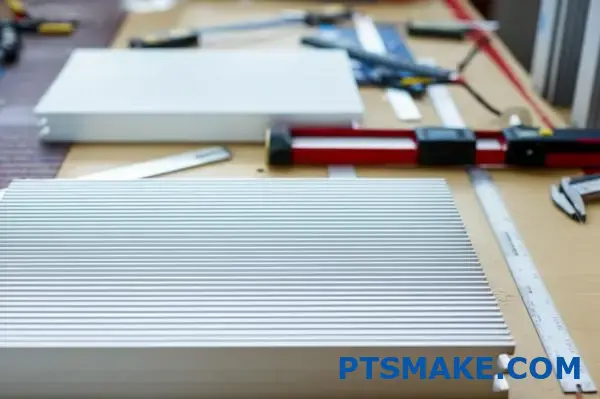

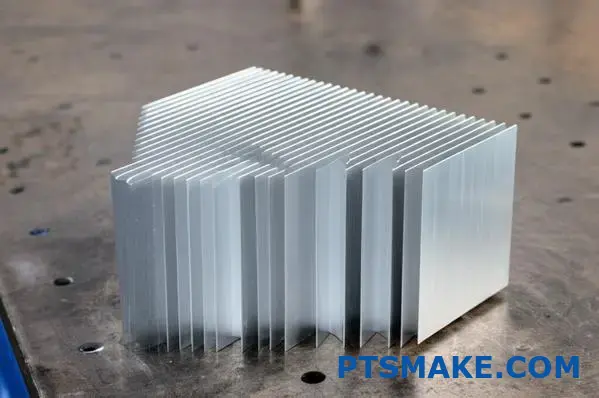

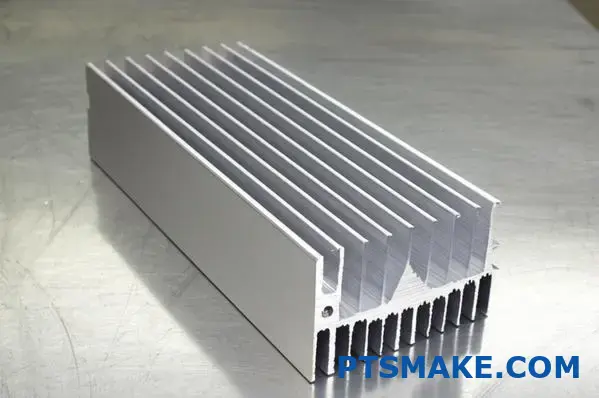

Les dissipateurs thermiques en aluminium extrudé ont révolutionné la gestion thermique dans l'électronique moderne, offrant un équilibre parfait entre performance, poids et coût. Leur processus de fabrication unique crée des structures d'ailettes précises qui évacuent efficacement la chaleur des composants critiques, prolongeant ainsi la durée de vie des appareils.

La science au service de l'excellence en matière de gestion thermique

La gestion thermique reste l'un des défis les plus importants de la conception électronique. À mesure que les appareils deviennent plus puissants et plus compacts, la chaleur générée par pouce carré augmente considérablement. Sans une dissipation appropriée, cette chaleur peut réduire considérablement les performances et la durée de vie des composants. C'est là que les dissipateurs thermiques en aluminium extrudé brillent vraiment.

Propriétés supérieures de conductivité thermique

La valeur fondamentale de tout dissipateur thermique réside dans sa capacité à évacuer la chaleur des composants sensibles. L'aluminium, en particulier l'alliage 6063-T6 couramment utilisé dans les extrusions, offre une conductivité thermique exceptionnelle de 201 à 218 W/m-K (watts par mètre-Kelvin). Cela le place parmi les conducteurs thermiques les plus efficaces qui restent commercialement viables pour la production de masse.

En travaillant avec diverses solutions de refroidissement à PTSMAKE, j'ai constaté que l'aluminium extrudé offre environ 70% de la conductivité thermique du cuivre tout en pesant trois fois moins. Cette taux d'efficacité thermique1 crée un équilibre optimal pour la plupart des applications où le poids et la dissipation de la chaleur sont importants.

L'avantage du poids

Lors de la conception de produits pour lesquels chaque gramme compte, la légèreté de l'aluminium devient particulièrement précieuse. Voici quelques comparaisons de poids :

| Matériau | Densité (g/cm³) | Poids relatif | Conductivité thermique (W/m-K) |

|---|---|---|---|

| Aluminium | 2.7 | 1× (Référence) | 201-218 |

| Cuivre | 8.96 | 3,3 fois plus lourd | 385-400 |

| Acier | 7.85 | 2,9 fois plus lourd | 36-54 |

Le tableau montre clairement pourquoi les dissipateurs thermiques en aluminium extrudé dominent le marché - ils offrent d'excellentes performances thermiques sans la pénalité de poids des autres solutions.

Avantages de l'extrusion pour la fabrication

Précision et évolutivité

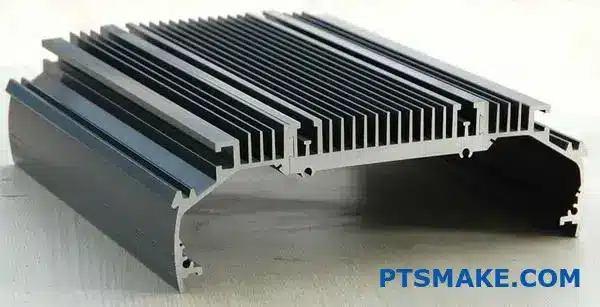

Le processus d'extrusion lui-même contribue de manière significative à la supériorité de ces dissipateurs thermiques. Au cours de la fabrication, les billettes d'aluminium chauffées sont poussées à travers des matrices de précision pour créer des profils transversaux complexes qu'il serait difficile, voire impossible, d'obtenir par d'autres méthodes.

Cette approche de fabrication présente plusieurs avantages :

- Espacement et épaisseur constants des ailettes sur toute la longueur

- Profils personnalisés optimisés pour des flux d'air spécifiques

- Canaux internes pour les applications de refroidissement par liquide

- Caractéristiques de montage intégrées qui éliminent les opérations secondaires

Chez PTSMAKE, nous avons optimisé nos processus d'extrusion pour obtenir des épaisseurs d'ailettes aussi faibles que 0,8 mm avec des rapports d'aspect supérieurs à 20:1. Ces capacités permettent de maximiser la surface tout en maintenant l'intégrité structurelle - la combinaison parfaite pour une dissipation thermique efficace.

Un rapport coût-efficacité sans compromis

L'efficacité économique du processus d'extrusion constitue un autre avantage indéniable. Contrairement au moulage ou à l'usinage, l'extrusion génère peu de déchets de matériaux et nécessite moins d'opérations secondaires. Une fois la filière créée, la production d'unités supplémentaires devient remarquablement efficace.

Les avantages en termes de coûts ne se limitent pas à la fabrication :

- Réduction des coûts de transport grâce à un poids plus léger

- Réduction des besoins en matériel de montage

- Durée de vie plus longue dans la plupart des environnements

- Recyclage simplifié en fin de vie

Polyvalence des applications

L'un des aspects les plus impressionnants des dissipateurs thermiques en aluminium extrudé est leur adaptabilité à tous les secteurs. De l'électronique grand public aux systèmes d'alimentation industriels, ces solutions de gestion thermique fonctionnent de manière fiable dans des environnements très différents.

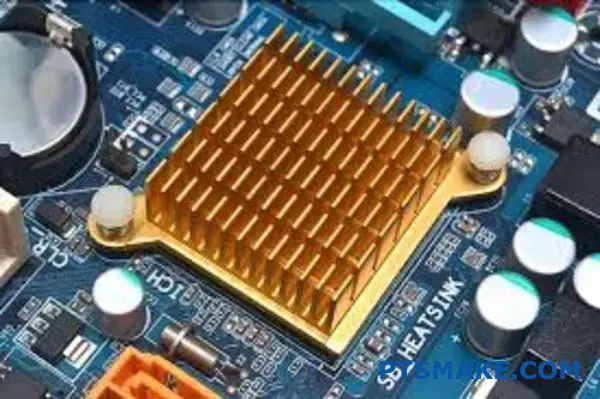

Refroidissement de l'électronique

L'électronique moderne génère une chaleur importante dans des boîtiers de plus en plus compacts. Les processeurs, les cartes graphiques, les blocs d'alimentation et autres composants haute performance bénéficient tous du refroidissement efficace fourni par les dissipateurs thermiques en aluminium extrudé. La possibilité de créer des profils personnalisés permet aux concepteurs d'optimiser le flux d'air autour de composants spécifiques tout en respectant les contraintes globales du système.

Systèmes d'éclairage LED

La révolution des LED a créé de nouveaux défis thermiques. Contrairement à l'éclairage traditionnel qui rayonne la chaleur vers l'extérieur, les LED conduisent la chaleur vers l'arrière à travers leur substrat de montage. Les dissipateurs de chaleur extrudés avec des profils spécialisés ont rendu possible les luminaires à LED compacts et à haut rendement qui sont maintenant la norme dans les applications commerciales et résidentielles.

Applications industrielles

Les machines lourdes, l'électronique de puissance et les systèmes de contrôle industriels fonctionnent dans des environnements exigeants où la fiabilité est primordiale. La durabilité des dissipateurs thermiques en aluminium extrudé, en particulier lorsqu'ils sont anodisés pour une meilleure résistance à la corrosion, garantit des performances constantes même dans des conditions difficiles.

Au cours de mes années de conception de solutions thermiques, j'ai toujours constaté que les dissipateurs thermiques en aluminium extrudé offraient un équilibre optimal entre les performances, le poids et le coût pour la grande majorité des applications. Bien que des situations particulières puissent nécessiter des matériaux ou des méthodes de fabrication exotiques, les extrusions d'aluminium restent l'étalon-or pour une gestion thermique efficace.

Choisir la bonne largeur de profil pour votre application

Avez-vous déjà regardé les spécifications d'un dissipateur thermique en vous demandant si la taille avait vraiment de l'importance ? La largeur du profil de votre dissipateur thermique en aluminium n'est pas seulement une mesure, c'est la différence entre un appareil qui fonctionne sous pression et un appareil qui tombe en panne lorsque vous en avez le plus besoin.

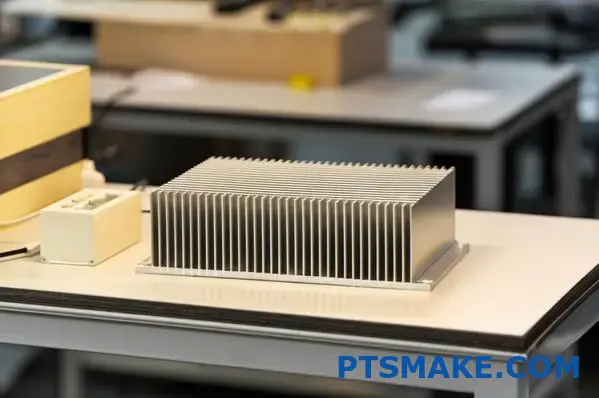

Le choix de la largeur optimale du profilé pour votre dissipateur thermique en aluminium extrudé a un impact direct sur les performances thermiques et l'intégration du système. La gamme des profils étroits de 0,354" aux conceptions étendues de 12,000" répond à des besoins de refroidissement spécifiques avec des caractéristiques d'efficacité distinctes.

Comprendre les principes de base de la largeur de profil

Lors de la conception de solutions de refroidissement pour les systèmes électroniques, la largeur du profil d'un dissipateur thermique en aluminium extrudé détermine fondamentalement sa capacité thermique et son adéquation à l'application. La largeur du profil fait référence à la dimension latérale globale de l'extrusion du dissipateur thermique, mesurée perpendiculairement aux ailettes. Cette simple spécification a des effets en cascade sur tous les aspects, de la résistance thermique aux options de montage.

Le spectre des performances thermiques

La largeur du profil est directement liée à la surface disponible pour la dissipation de la chaleur. Les profils plus larges offrent plus de matière pour la diffusion de la chaleur, ce qui réduit la résistance thermique et améliore l'efficacité du refroidissement.

La relation entre la largeur et la performance thermique suit des schémas prévisibles :

| Gamme de largeur de profil | Applications typiques | Résistance thermique | Efficacité spatiale |

|---|---|---|---|

| Étroite (0,354"-2") | Petits appareils électroniques, espaces limités | Plus élevé | Excellent |

| Moyen (2"-6") | Informatique standard, blocs d'alimentation, éclairage LED | Modéré | Bon |

| Large (6"-12"+) | Applications à haute puissance, équipements industriels | Plus bas | Limitée |

Avantages du profil étroit (0,354"-2")

Les dissipateurs de chaleur à profil étroit conviennent parfaitement aux applications où l'espace est restreint, où la hauteur verticale est disponible mais où l'espace horizontal est primordial. Ces profils sont idéaux pour :

- Composants montés sur circuit imprimé avec des exigences d'espacement serrées

- Produits électroniques grand public à faible encombrement

- Refroidissement de composants multiples dans des assemblages densément emballés

D'après mon expérience de la conception de solutions de refroidissement pour les appareils compacts, ces profils étroits deviennent souvent la seule option viable. Leur capacité à s'insérer entre d'autres composants les rend indispensables dans l'électronique moderne, malgré leur résistance thermique relativement plus élevée par rapport aux alternatives plus larges.

Applications à profil moyen (2"-6")

La gamme de largeurs moyennes représente le point idéal pour de nombreuses applications commerciales et industrielles. Ces profils offrent une capacité de refroidissement substantielle tout en restant d'une taille raisonnable.

Les profils moyens présentent généralement les caractéristiques suivantes

- Performances thermiques équilibrées pour les applications courantes

- Masse de matériau suffisante pour une diffusion efficace de la chaleur

- Polyvalence dans les différentes configurations de montage

- Compatibilité avec les ventilateurs de taille standard pour la convection forcée

À PTSMAKE, nous avons constaté que cette gamme de largeurs répondait à environ 65% des besoins de refroidissement de nos clients. Le profil moyen offre une masse thermique suffisante pour gérer des charges thermiques importantes tout en restant rentable et facile à intégrer dans la plupart des conceptions de systèmes.

Avantages du profil large (6"-12")

Pour les applications à haute température, les profils larges offrent des performances de refroidissement supérieures grâce à :

- Surface maximale pour la dissipation de la chaleur

- Résistance thermique globale plus faible

- Excellente répartition de la chaleur sur la base

- Capacité à refroidir plusieurs composants simultanément

Ces profils plus larges sont particulièrement utiles dans l'électronique de puissance, les commandes de moteurs industriels et les applications informatiques à haute performance où les exigences thermiques dépassent ce que les profils plus étroits peuvent gérer efficacement.

Facteurs de sélection critiques pour la largeur du profil

Considérations sur la charge thermique

Le principal facteur qui détermine le choix de la largeur du profil est la charge thermique totale à dissiper. Cette budget thermique2 doivent être prises en compte :

- Dissipation maximale de puissance dans des conditions de fonctionnement maximales

- Pics thermiques lors de transitoires opérationnels

- Marges de sécurité pour les variations de la température ambiante

- Exigences en matière de longévité du système

Pour chaque application, je recommande de calculer le nombre de watts par pouce en divisant la charge thermique totale par la largeur de montage disponible. Cela permet de disposer d'un point de référence rapide pour la sélection initiale du profilé.

Dynamique des flux d'air

La largeur du profil a un impact significatif sur les flux d'air à travers la surface du dissipateur thermique. Profils plus larges :

- Nécessite des ventilateurs ou des soufflantes plus puissants pour maintenir un flux d'air uniforme.

- Possibilité d'apparition de "zones mortes" avec réduction du refroidissement dans les zones centrales

- Les ventilateurs multiples positionnés de manière stratégique sont souvent utiles

Inversement, les profils plus étroits permettent d'obtenir un refroidissement plus uniforme avec un mouvement d'air moins puissant, bien que leur capacité thermique globale reste limitée par leur taille plus petite.

Montage et intégration du système

Les considérations pratiques jouent souvent un rôle décisif dans le choix de la largeur du profilé. Les principaux facteurs d'intégration sont les suivants :

- Espace disponible pour le montage d'un PCB ou d'un châssis

- Interférence avec les composants adjacents

- Accès pour l'assemblage et la maintenance

- Exigences en matière de répartition du poids et d'équilibre

J'ai rencontré de nombreuses situations où la solution thermique théoriquement optimale ne pouvait tout simplement pas tenir dans l'espace disponible. Dans ces cas, des approches créatives avec des profils plus étroits, des conceptions d'ailettes améliorées ou des méthodes de refroidissement supplémentaires se sont avérées nécessaires.

Stratégies d'optimisation des coûts

Les considérations relatives à la largeur ont un impact direct sur les coûts de fabrication. Profils plus larges :

- Consommer plus de matières premières (aluminium)

- Nécessité d'un équipement d'extrusion plus grand

- Nécessite souvent des dispositions plus complexes en matière d'ailerons pour assurer la stabilité structurelle

- Peut augmenter les frais d'expédition et de manutention

Pour les projets soumis à des contraintes budgétaires strictes, le choix d'un profil plus étroit avec une conception optimisée des ailettes offre souvent une meilleure valeur que le surdimensionnement. Chez PTSMAKE, nous analysons soigneusement ces compromis et nous constatons souvent qu'un profil de largeur moyenne plus sophistiqué offre de meilleures performances par dollar que les profils larges plus simples.

Exemples d'application dans le monde réel

Dans la pratique, l'importance d'un choix judicieux de la largeur du profil devient évidente. Un fabricant d'équipements de télécommunications nous a contactés pour nous faire part de ses problèmes de refroidissement pour ses nouveaux composants d'infrastructure 5G. Les conceptions initiales spécifiaient un dissipateur thermique à profil large de 10 pouces, dont les tests en laboratoire montraient qu'il pouvait facilement gérer la charge thermique.

Cependant, les exigences d'installation sur le terrain rendaient cette largeur peu pratique. En repensant la conception avec deux profils de 5" présentant une géométrie d'ailettes optimisée et un placement stratégique, nous avons obtenu des performances de refroidissement équivalentes tout en respectant les contraintes d'installation. Cette solution a également permis de réduire les coûts globaux des matériaux d'environ 15% en éliminant la masse d'aluminium inutile là où la propagation de la chaleur était minimale.

Cet exemple montre pourquoi le choix de la largeur du profilé nécessite une réflexion globale allant au-delà des simples calculs thermiques. La solution optimale équilibre les performances techniques et les considérations pratiques de mise en œuvre à chaque étape du cycle de vie du produit.

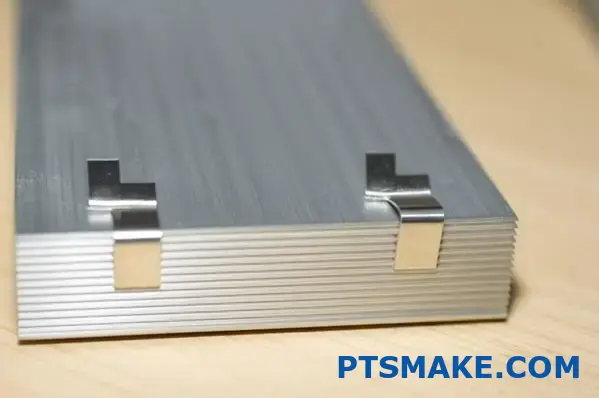

Options de découpe sur mesure pour des solutions thermiques précises

Imaginez que vous receviez un costume parfaitement ajusté sur l'étagère - c'est impossible, n'est-ce pas ? Il en va de même pour les dissipateurs thermiques. Les tailles standard correspondent rarement à vos besoins exacts, ce qui compromet les performances ou entraîne un gaspillage de ressources. La découpe sur mesure change tout.

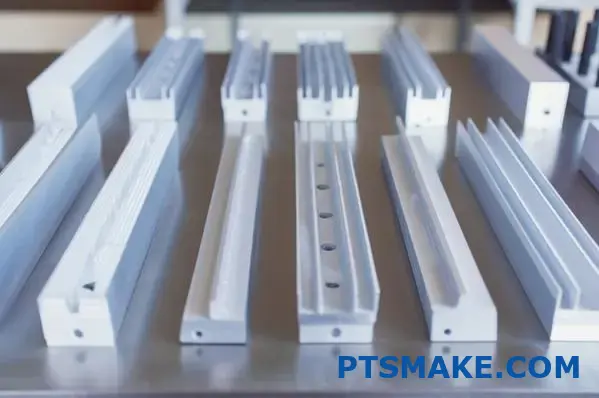

Les services de découpe de longueurs sur mesure transforment les dissipateurs thermiques standard en aluminium extrudé en solutions thermiques conçues avec précision et adaptées à vos spécifications exactes. Cette flexibilité permet d'éliminer les déchets, d'optimiser les performances et d'assurer une intégration parfaite dans les contraintes de votre application.

La valeur des solutions de dissipation thermique de précision

Dans le monde de la gestion thermique, les millimètres comptent. Lors de la conception de systèmes électroniques qui génèrent une chaleur importante, il n'y a pas de place pour les compromis ou les solutions "assez proches". Les services de découpe sur mesure comblent le fossé entre les extrusions standard et les dimensions précises exigées par votre application.

Pourquoi les tailles standard sont souvent insuffisantes

Les longueurs standard des dissipateurs thermiques posent plusieurs problèmes aux ingénieurs concepteurs :

- Les matériaux excédentaires augmentent le poids et les coûts

- Une longueur insuffisante compromet la performance thermique

- Les dimensions encombrantes compliquent le montage et l'intégration

- La gestion des stocks devient plus complexe en raison de la multiplicité des tailles

Dans le cadre de mon travail chez PTSMAKE, j'ai vu d'innombrables projets où les dissipateurs thermiques de longueur standard créaient des complications inutiles. Les ingénieurs sont souvent confrontés au dilemme de choisir entre des composants surdimensionnés qui gaspillent de l'espace et des matériaux ou des options sous-dimensionnées qui compromettent les performances thermiques.

L'économie de la découpe sur mesure

La découpe sur mesure offre des avantages économiques significatifs qui vont au-delà de l'avantage évident d'obtenir exactement ce dont on a besoin :

| Bénéfice | Tailles standard | Coupe sur mesure |

|---|---|---|

| Utilisation des matériaux | Déchets excédentaires | Optimisé |

| Coûts des stocks | Plus élevé (plusieurs UGS) | Plus bas (à la demande) |

| Temps de montage | Plus long (peut nécessiter des modifications) | Plus court (ajustement précis) |

| Frais d'expédition | Plus élevé (emballage surdimensionné) | Plus bas (emballage optimisé) |

| Performance | Compromis ou ingénierie excessive | Adaptation précise aux besoins |

L'analyse coût-bénéfice favorise généralement la découpe sur mesure pour toutes les applications, à l'exception des plus standard. Bien que la découpe puisse entraîner des frais de service modestes, ceux-ci sont généralement compensés par les seules économies de matériaux, sans compter les avantages opérationnels.

Options de coupe horizontale ou verticale

La plupart des fabricants, y compris PTSMAKE, proposent deux orientations de coupe principales, chacune présentant des avantages distincts :

Coupe horizontale

Les coupes horizontales sont perpendiculaires aux ailettes, ce qui permet d'ajuster la longueur totale du dissipateur thermique tout en conservant la hauteur totale des ailettes. Il s'agit de l'option de coupe la plus courante, qui présente plusieurs avantages :

- Préserve la pleine capacité thermique des ailettes

- Maintient les caractéristiques d'écoulement de l'air d'origine

- Simplifie le montage grâce à des dimensions de base cohérentes

- Fonctionne bien avec les systèmes de refroidissement à air pulsé

Pour les applications où la longueur du dissipateur thermique dépasse les exigences mais où les performances thermiques sont bien adaptées, la découpe horizontale constitue la solution idéale.

Coupe verticale

Les coupes verticales sont parallèles aux ailettes, ce qui permet de réduire la largeur du dissipateur thermique en supprimant des sections entières d'ailettes. Cette approche est très utile dans les cas suivants

- La source de chaleur a un encombrement plus faible que les profilés standard.

- La réduction du poids est essentielle (aérospatiale, appareils portables)

- Les contraintes d'espace limitent la largeur autorisée

- Les voies d'écoulement de l'air nécessitent des ajustements dimensionnels spécifiques

Chez PTSMAKE, nous avons mis au point des techniques de découpe verticale de précision qui préservent l'intégrité des ailettes tout en permettant des ajustements de largeur extrêmement précis. Cette capacité s'est avérée particulièrement précieuse pour les clients des secteurs des télécommunications et de l'aérospatiale, où chaque gramme et chaque millimètre comptent.

Capacités de tolérance dans l'usinage moderne

La précision offerte par la technologie de découpe actuelle surprend souvent nos clients. Les systèmes de découpe CNC modernes atteignent couramment :

- Tolérances de longueur de ±0,2 mm (±0,008")

- Perpendicularité à moins de 0,5° de l'angle spécifié

- Qualité de la finition de la surface qui élimine souvent les opérations secondaires

- Répétabilité constante sur de grandes séries de production

Ces tolérances permettent de répondre aux besoins des applications les plus exigeantes, notamment le montage d'équipements optiques, l'instrumentation de précision et le refroidissement d'équipements électroniques de qualité militaire.

Considérations pratiques sur la mise en œuvre

Lors de la planification de dissipateurs thermiques sur mesure, plusieurs facteurs pratiques permettent de rationaliser votre projet et d'optimiser les résultats :

Exigences minimales de commande

La plupart des fabricants maintiennent des quantités minimales de commande raisonnables pour les services de découpe sur mesure :

- Petites séries (1-10 pièces) : Disponible avec des frais d'installation modestes

- Tirages moyens (11-100 pièces) : Rapport prix/pièce généralement optimal

- Grandes séries (plus de 100 pièces) : Possibilité de bénéficier de remises sur le volume

Chez PTSMAKE, nous avons structuré nos services de découpe de manière à répondre à la fois aux besoins de prototypage et aux volumes de production. Cette flexibilité permet aux clients de commencer par de petites quantités à des fins de test et de passer en douceur à des commandes plus importantes avec une qualité constante.

Spécifier vos exigences de manière efficace

Pour vous assurer de recevoir exactement ce dont vous avez besoin, indiquez ces spécifications lors de la commande :

- Longueur totale requise (précision à 0,1 mm si nécessaire)

- Les dimensions sont-elles absolues ou ont-elles des tolérances acceptables ?

- Exigences particulières en matière de finition

- Traitement de surface nécessaire (si différent de l'extrusion standard)

- Emplacements critiques des trous de montage par rapport aux bords de coupe

Plus vos spécifications sont claires, plus vous avez de chances de recevoir exactement ce que votre demande exige du premier coup. Je recommande d'inclure des dessins techniques dans la mesure du possible, en particulier pour les exigences complexes.

Attentes en matière de délais d'exécution

La découpe sur mesure ajoute généralement un délai minimal à votre commande par rapport aux articles standard en stock :

- Coupes horizontales simples : Souvent réalisées dans un délai de 1 à 3 jours ouvrables supplémentaires

- Modèles de coupe complexes : Peut nécessiter 3 à 7 jours ouvrables supplémentaires

- Commandes de gros volumes : dépendent du calendrier, mais s'alignent généralement sur le calendrier de production standard

En intégrant les exigences de découpe dès le début de votre projet, vous pouvez éviter les retards et vous assurer que les composants de gestion thermique arrivent au moment voulu pour l'assemblage et les essais.

Assurance qualité pour les coupes personnalisées

Les fabricants réputés maintiennent des protocoles d'inspection rigoureux3 pour les dissipateurs thermiques sur mesure, y compris

- Vérification des dimensions à l'aide d'équipements de mesure de précision

- Contrôle visuel de la qualité et de la finition des coupes

- Contrôle des échantillons pour détecter les bavures ou les arêtes vives

- Documentation des mesures critiques

Ces contrôles de qualité garantissent que les dissipateurs thermiques sur mesure s'intègrent parfaitement dans votre processus de production, sans problèmes ni retards inattendus.

Au-delà de la simple découpe : Personnalisation améliorée

Si l'ajustement de la longueur représente la personnalisation la plus courante, d'autres services viennent souvent compléter la coupe sur mesure :

- Mise en place d'un trou fileté à des coordonnées précises

- Bords chanfreinés ou arrondis pour la sécurité et l'optimisation du flux d'air

- Anodisation sur mesure après découpe pour répondre à des exigences esthétiques ou fonctionnelles spécifiques

- Usinage secondaire pour les caractéristiques de montage complexes

Ces services complémentaires transforment les extrusions de base en solutions thermiques hautement spécialisées, adaptées précisément aux exigences d'une application unique.

La possibilité d'affiner les dimensions des dissipateurs thermiques grâce à un découpage de précision représente l'une des capacités les plus précieuses et pourtant sous-utilisées dans le domaine de la gestion thermique. En travaillant avec des fabricants offrant ces services, les ingénieurs peuvent optimiser les performances et les coûts tout en assurant une intégration parfaite dans leurs systèmes.

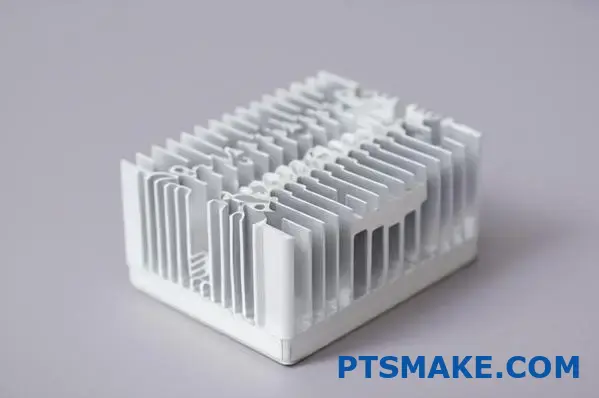

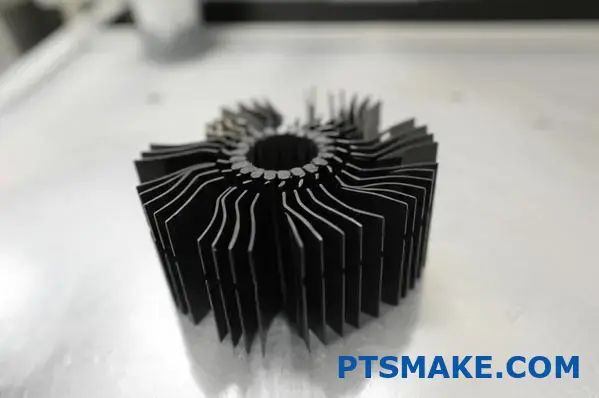

Configurations des ailettes : Ailettes droites, dentelées ou en épingle

Vous êtes-vous déjà demandé pourquoi certains dissipateurs thermiques ressemblent à des gratte-ciel miniatures alors que d'autres ressemblent à des lits de clous ? Le secret de l'efficacité du refroidissement ne réside pas seulement dans le matériau, mais aussi dans les motifs d'ailettes soigneusement conçus qui transforment un simple morceau d'aluminium en une centrale de gestion thermique.

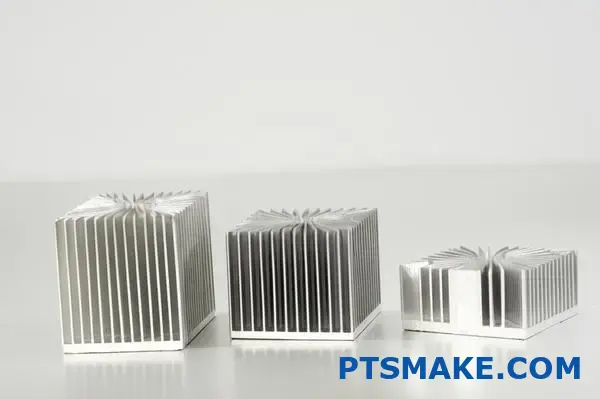

La configuration des ailettes est le héros méconnu de la conception des dissipateurs thermiques, car elle influence considérablement les performances de refroidissement dans différents environnements d'exploitation. Qu'il s'agisse d'ailettes droites, dentelées ou à picots, chaque conception offre des avantages distincts qui peuvent faire la différence entre des performances optimales et une défaillance thermique.

Comprendre les principes fondamentaux de la géométrie des ailerons

Lorsqu'il s'agit des performances d'un dissipateur thermique, la configuration des ailettes joue un rôle crucial pour déterminer l'efficacité de la dissipation de la chaleur de vos composants. Chaque conception d'ailette crée des schémas de flux d'air, des rapports de surface et des caractéristiques de résistance thermique différents. Le choix de la bonne configuration pour votre application spécifique peut améliorer considérablement l'efficacité du refroidissement et prolonger la durée de vie des composants.

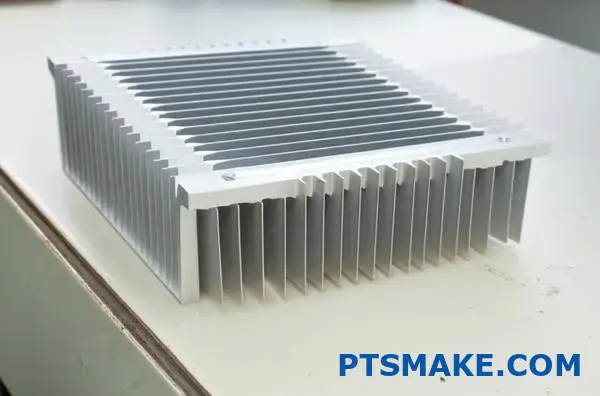

Conception d'ailettes droites : Le cheval de bataille de l'industrie

Les ailettes droites représentent la configuration la plus courante et la plus simple des dissipateurs thermiques en aluminium extrudé. Leur disposition parallèle crée des canaux de circulation d'air prévisibles qui dirigent efficacement la chaleur loin de la source.

Principaux avantages des palmes droites

Les conceptions d'ailerons droits sont excellentes à plusieurs égards :

Efficacité de la fabrication: Le processus d'extrusion crée naturellement des ailettes parfaitement parallèles avec un espacement constant, ce qui fait des ailettes droites l'option la plus rentable pour la production de masse.

Optimisation du flux d'air directionnel: Lorsque le flux d'air provient d'une direction spécifique (comme un ventilateur), les ailettes droites créent des canaux qui minimisent la résistance et maximisent le transfert de chaleur le long du chemin.

Intégrité structurelle: La conception uniforme offre une excellente stabilité mécanique, ce qui permet d'utiliser des ailettes plus hautes et une plus grande surface dans le même encombrement.

Simplicité du nettoyage: Les canaux ouverts entre les ailettes droites facilitent l'entretien dans les environnements poussiéreux, car les débris peuvent être soufflés ou nettoyés avec un minimum d'effort.

Scénarios d'application

À PTSMAKE, j'ai trouvé que les configurations d'ailerons droits étaient particulièrement efficaces :

- Alimentations informatiques avec ventilateurs de refroidissement dédiés

- Appareils d'éclairage à LED avec une direction de flux d'air cohérente

- Équipements de télécommunications dans des environnements contrôlés

- Amplificateurs audio avec systèmes de refroidissement à air pulsé

Ailettes dentelées : Surface améliorée

Les ailettes dentelées (parfois appelées "zipper") présentent des encoches ou des coupes stratégiques le long des bords de l'ailette, créant ainsi une géométrie plus complexe que les ailettes droites, tout en conservant la structure essentielle du canal.

Caractéristiques de performance

La conception dentelée offre plusieurs avantages distincts :

Augmentation de la surface: Les encoches augmentent la surface totale disponible pour la dissipation de la chaleur sans augmenter les dimensions globales.

Convection naturelle améliorée: La surface irrégulière perturbe la formation de la couche limite, améliorant les performances de refroidissement passif de 15-20% par rapport à des ailettes droites de dimensions identiques.

Génération de turbulences: Les stries créent des turbulences bénéfiques dans le flux d'air, brisant les poches d'air stagnant et améliorant les coefficients de transfert de chaleur.

Cas d'utilisation optimale

Les configurations d'ailettes dentelées offrent des performances supérieures dans :

- Boîtiers électroniques à refroidissement passif

- Applications avec débit d'air variable ou omnidirectionnel

- Électronique grand public où les restrictions sonores limitent l'utilisation des ventilateurs

- Équipements extérieurs soumis aux vents naturels

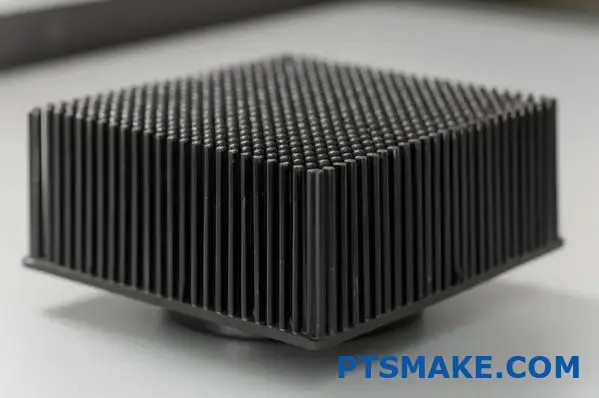

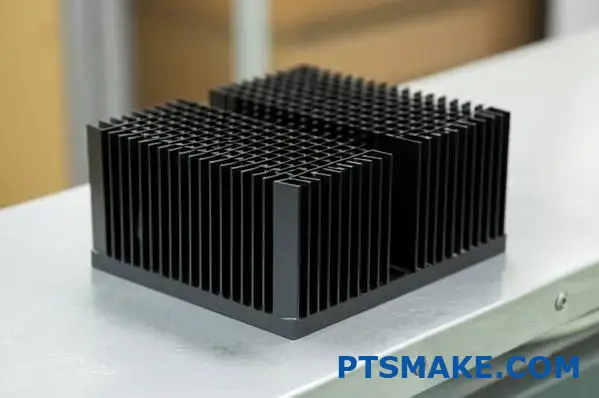

Configuration des ailettes : Excellence omnidirectionnelle

Les dissipateurs de chaleur à ailettes comportent des réseaux d'ailettes cylindriques, carrées ou elliptiques qui s'étendent à partir de la base plutôt que des ailettes continues. Ce changement radical par rapport aux conceptions traditionnelles crée des capacités de gestion thermique uniques.

L'avantage multidirectionnel

Les configurations d'ailettes à broches offrent plusieurs avantages convaincants :

Flux d'air omnidirectionnel: Contrairement aux ailettes droites ou dentelées qui fonctionnent mieux avec un flux d'air directionnel, les ailettes à picots maintiennent un refroidissement efficace quel que soit l'angle d'approche de l'air.

Réduction de la perte de charge: La disposition en quinconce des broches crée généralement moins de contre-pression que les conceptions à ailettes continues, ce qui nécessite moins de puissance de la part du ventilateur pour les applications à air pulsé.

Distribution optimale de la surface: La disposition des broches peut être optimisée sur la base de l'imagerie thermique afin de placer une capacité de refroidissement supplémentaire précisément là où elle est le plus nécessaire.

Durabilité accrue: Les broches individuelles sont moins susceptibles d'être endommagées par les chocs ou les vibrations que les ailettes droites plus hautes.

Applications idéales

D'après mon expérience chez PTSMAKE, les configurations des ailettes se sont avérées particulièrement utiles pour.. :

- Unités centrales de traitement (CPU) et processeurs graphiques

- Applications militaires et aérospatiales à orientation variable

- Unités de contrôle électronique automobile

- transfert de chaleur par convection4 environnements avec flux d'air multidirectionnel

Analyse comparative des performances

Pour bien comprendre les implications réelles des différentes configurations d'ailettes, il est utile d'examiner leurs caractéristiques de performance côte à côte :

| Configuration | Résistance thermique | Sensibilité directionnelle du flux d'air | Complexité de la fabrication | Facteur de coût |

|---|---|---|---|---|

| Aileron droit | Modéré | Haut (directionnel) | Faible | 1× (ligne de base) |

| Aileron dentelé | Faible-modéré | Modéré | Moyen | 1.2-1.5× |

| Aileron de goupille | Faible | Faible (omnidirectionnel) | Haut | 1.5-2× |

Scénarios de convection naturelle ou forcée

La configuration optimale des ailettes varie considérablement selon que votre application repose sur la convection naturelle ou forcée :

Performance de la convection naturelle

Dans les scénarios de refroidissement passif sans ventilateur :

- Les ailettes à broches sont généralement plus performantes de 10-15%

- Les ailettes dentelées suivent de près

- Les ailettes droites présentent généralement la plus faible efficacité de refroidissement passif.

Cette hiérarchie des performances découle de la manière dont chaque modèle interagit avec l'air chauffé qui monte naturellement. Les configurations à picots et dentelées créent davantage de perturbations dans la couche limite thermique, ce qui améliore le transfert par convection dans les environnements où l'air est immobile.

Performance de la convection forcée

Lorsque des ventilateurs ou des soufflantes créent un flux d'air directionnel :

- Les ailettes droites sont souvent plus performantes lorsque le flux d'air s'aligne sur les canaux des ailettes.

- Les ailettes dentelées maintiennent des performances élevées pour différents débits.

- Les ailettes à picots sont idéales lorsque la direction du flux d'air varie ou ne peut être contrôlée avec précision.

Considérations de conception pour des applications spécifiques

Le choix de la configuration optimale des ailettes nécessite d'équilibrer plusieurs facteurs clés au-delà de la performance thermique brute.

Contraintes spatiales et orientation

Dans les applications où l'espace est limité :

- Les ailettes droites offrent une hauteur d'ailette maximale dans un encombrement donné.

- Les ailettes dentelées offrent un bon compromis entre la performance et l'efficacité de l'espace.

- Les ailettes à broches peuvent nécessiter une plus grande surface de base mais moins de hauteur pour un refroidissement équivalent.

L'orientation physique de votre dissipateur thermique a également une grande importance. Pour les dissipateurs thermiques montés verticalement, les ailettes droites alignées sur la direction de convection naturelle (de bas en haut) maximisent le refroidissement passif. Les applications montées horizontalement bénéficient souvent de conceptions à ailettes en épingle qui ne dépendent pas des effets de cheminée.

Caractéristiques du flux d'air

Il est essentiel de connaître le débit d'air disponible :

- Si le flux d'air est constant et unidirectionnel, les ailettes droites alignées sur le flux maximisent l'efficacité.

- Si le flux d'air provient de plusieurs directions ou change au fil du temps, les ailettes en épingle maintiennent des performances constantes.

- Dans les environnements à faible débit d'air, les ailettes dentelées améliorent le refroidissement passif.

Implications en termes de fabrication et de coûts

La méthode de fabrication a un impact significatif sur la configuration des ailettes :

- L'aluminium extrudé se prête naturellement aux conceptions droites et à certaines conceptions dentelées.

- Les ailettes à broches nécessitent généralement des processus supplémentaires d'usinage, de moulage ou d'écroutage.

- Les dentelures complexes peuvent nécessiter des opérations secondaires après l'extrusion.

Chez PTSMAKE, nous évaluons soigneusement ces facteurs pour chaque projet client. Parfois, nous recommandons des approches hybrides, par exemple l'utilisation d'une extrusion à ailettes droites avec des coupes stratégiquement placées pour créer des dentelures partielles dans les zones critiques. Cela permet d'équilibrer l'efficacité de la fabrication et les performances thermiques.

Faire le bon choix pour votre application

Sur la base de mon expérience dans des centaines de projets de gestion thermique, voici mes conseils pratiques pour sélectionner les configurations d'ailettes :

Pour le refroidissement unidirectionnel par air forcé: Les ailettes droites alignées dans le sens du flux d'air offrent généralement le meilleur rapport performance/coût.

Pour un refroidissement passif ou un débit d'air variable: Envisager des ailettes dentelées pour une amélioration modérée des performances ou des ailettes à picots pour une efficacité omnidirectionnelle maximale.

Pour les applications à espace limité: Déterminez si la hauteur ou l'encombrement est votre principale contrainte, puis choisissez en conséquence.

Pour les environnements poussiéreux: Les ailettes droites facilitent le nettoyage et l'entretien au fil du temps.

La bonne configuration d'ailettes n'est pas simplement une question de refroidissement théorique maximal, il s'agit de trouver l'adéquation optimale avec vos charges thermiques spécifiques, vos contraintes spatiales, vos conditions de flux d'air et vos exigences budgétaires. Grâce à une analyse approfondie de ces facteurs, vous pouvez sélectionner un dissipateur thermique qui offre précisément la gestion thermique requise par votre application.

Solutions de montage des dissipateurs thermiques pour un contact optimal

Vous avez déjà regardé votre appareil en surchauffe en vous demandant si vous n'aviez pas oublié une étape cruciale ? Cette unité centrale qui fond n'est peut-être pas défectueuse, mais elle réclame simplement un meilleur contact avec son dissipateur thermique. L'écart entre les composants peut faire la différence entre des performances optimales et une défaillance thermique.

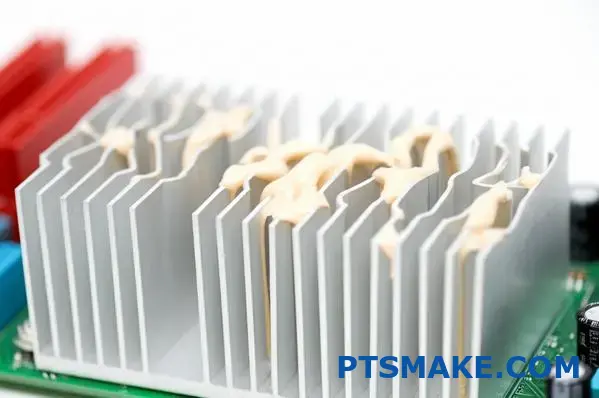

Le montage correct des dissipateurs thermiques en aluminium extrudé est bien plus critique que la plupart des ingénieurs ne le pensent au départ. L'interface thermique entre les composants générateurs de chaleur et les solutions de refroidissement détermine jusqu'à 60% de l'efficacité thermique de l'ensemble du système, ce qui rend le choix de la méthode de montage aussi important que le dissipateur thermique lui-même.

La science du transfert thermique aux points de contact

Le montage d'un dissipateur thermique ne consiste pas seulement à fixer les composants, mais aussi à créer le chemin thermique idéal. Quelle que soit l'efficacité du design de votre dissipateur thermique en aluminium extrudé, ses performances dépendent fondamentalement de l'efficacité du transfert de chaleur de la source au dissipateur.

Le défi du contact

Même les surfaces apparemment lisses présentent des irrégularités microscopiques. Lorsque la base d'un dissipateur thermique rencontre la surface d'un composant, ces imperfections créent de minuscules espaces d'air. L'air est un mauvais conducteur thermique, avec une conductivité environ 10 000 fois inférieure à celle de l'aluminium. Ces espaces entravent considérablement le transfert de chaleur, créant des goulets d'étranglement thermiques qui compromettent l'efficacité du refroidissement.

L'objectif d'un montage correct est de minimiser ces écarts :

- L'application d'une pression appropriée

- Utilisation de matériaux d'interface thermique

- Assurer l'alignement entre les composants

- Maintien d'un contact constant sur toute la surface

Comparaison des principales méthodes de montage

Chaque approche de montage offre des avantages distincts en fonction des exigences de votre application :

| Méthode de montage | Performance thermique | Complexité de l'installation | Réutilisation | Résistance aux vibrations | Coût |

|---|---|---|---|---|---|

| Adhésifs thermiques | Bon | Faible | Pauvre | Excellent | Faible |

| Z-Clips | Très bon | Modéré | Excellent | Bon | Modéré |

| MaxiGRIP™ | Excellent | Modéré | Bon | Excellent | Haut |

| Max Clips™ | Très bon | Faible | Excellent | Très bon | Modéré |

Solutions adhésives thermiques

Les adhésifs thermiques représentent l'une des solutions de montage les plus simples, combinant les fonctions de collage et d'interface thermique en un seul produit.

Avantages du montage adhésif

Au cours de mes années passées chez PTSMAKE, j'ai constaté que les adhésifs thermiques étaient particulièrement utiles pour ces scénarios :

- Applications où l'espace est restreint et où les fixations mécaniques ne conviennent pas

- Conceptions à profil bas où la hauteur du clip ajoute une dimension inacceptable

- Applications nécessitant une résistance aux vibrations et aux chocs

- Situations où les trous de forage compromettraient l'intégrité structurelle

Les adhésifs thermiques créent des liens permanents ou semi-permanents qui maintiennent une pression constante sur toute la surface de contact. Cela élimine la pression inégale parfois créée par les fixations mécaniques et assure un contact complet entre les surfaces.

Considérations relatives à la mise en œuvre

Lors de l'utilisation d'adhésifs thermiques :

Préparation de la surface: Les deux surfaces doivent être soigneusement nettoyées avec de l'alcool isopropylique afin d'éliminer les huiles, la poussière et les résidus de fabrication.

Modèle d'application: Appliquer en petits points ou en X plutôt qu'en une seule couche pour permettre à l'excédent de s'écouler sans créer de poches d'air.

Exigences en matière de séchage: La plupart des adhésifs thermiques haute performance nécessitent des températures et des durées de durcissement spécifiques. Respectez scrupuleusement les spécifications du fabricant.

Limites de l'éloignement: Sachez que le retrait des dissipateurs thermiques montés sur adhésif endommage souvent les composants, ce qui rend cette approche inadaptée lorsqu'un entretien ultérieur pourrait nécessiter un démontage.

Systèmes Z-Clip pour un montage polyvalent

Les clips en Z constituent une solution élégante pour fixer les dissipateurs thermiques en aluminium extrudé tout en maintenant un excellent contact thermique et en permettant un démontage ultérieur.

Fonctionnement des Z-Clips

Ces clips spécialisés présentent un profil en forme de Z qui :

- S'accroche aux canaux latéraux du dissipateur thermique

- S'étend sur le composant refroidi

- Fixation à la carte de circuit imprimé ou à la surface de montage

- Applique une pression constante vers le bas

La tension du ressort du clip crée une pression régulière et continue qui assure un contact optimal entre le dissipateur thermique et le composant tout en s'adaptant à la dilatation thermique pendant le fonctionnement.

Applications optimales

Les clips Z excellent dans :

- Refroidissement du processeur d'ordinateur lorsque des mises à niveau futures nécessitent un démontage

- Environnements de production où la vitesse d'assemblage est importante

- Applications avec des hauteurs de composants standardisées

- Situations nécessitant des possibilités de reprise ou de remplacement

Chez PTSMAKE, nous avons développé des variantes spéciales de clips en Z avec des tensions de ressort précises calibrées pour différents types de composants. Ces perfectionnements techniques garantissent une pression optimale, suffisante pour éliminer les espaces d'air sans risquer d'endommager les composants par une force excessive.

Technologie MaxiGRIP™ pour les exigences de haute performance

Pour les applications exigeant le meilleur contact thermique absolu, la technologie MaxiGRIP™ représente la solution haut de gamme sur le marché des dissipateurs thermiques en aluminium extrudé.

L'avantage MaxiGRIP™

Ce système de montage avancé présente les caractéristiques suivantes

- Répartition uniforme de la pression sur toute la surface de contact

- Mécanismes de tension auto-ajustables qui maintiennent un contact optimal malgré les cycles thermiques

- Conception à profil bas qui minimise l'encombrement

- Supérieure optimisation de l'interface thermique5 pour une efficacité maximale du transfert de chaleur

Meilleures pratiques de mise en œuvre

Lorsque vous travaillez avec des systèmes MaxiGRIP™ :

Spécifications de couple: Le serrage excessif n'améliore pas les performances et risque d'endommager les composants.

Séquence de motifs: Serrer les fixations en étoile en allant progressivement du centre vers l'extérieur pour assurer une répartition uniforme de la pression.

Compatibilité des matériaux d'interface: Sélectionner des matériaux d'interface thermique spécifiquement compatibles avec les niveaux de pression MaxiGRIP™.

Procédures d'inspection: Vérifier l'engagement complet de tous les points de fixation avant l'assemblage final.

Max Clips™ pour un déploiement rapide

Les Max Clips™ constituent un moyen terme pratique entre les adhésifs permanents et les systèmes de montage plus complexes, offrant d'excellentes performances thermiques avec une installation sans outil.

Principales caractéristiques et avantages

Ces clips spécialisés offrent :

- Installation en une seule étape sans outils spécialisés

- Pression constante sur les surfaces de contact

- Excellente résistance aux vibrations dans la plupart des environnements

- Démontage facile pour l'entretien ou les mises à jour

- Compatible avec les profilés extrudés standard sans modification

Guide d'application

D'après mon expérience avec d'innombrables solutions thermiques à PTSMAKE, les Max Clips™ fonctionnent mieux dans :

- Environnements de production en volume où la vitesse d'assemblage influe sur les coûts

- Scénarios d'installation sur le terrain où les outils spécialisés ne sont pas disponibles

- Applications nécessitant un accès occasionnel au service

- Cas où les composants ont des dimensions standardisées

Matériaux d'interface thermique : Le composant critique

Quelle que soit la méthode de montage choisie, les matériaux d'interface thermique (MIT) jouent un rôle essentiel dans l'optimisation de l'efficacité du transfert de chaleur.

Types de matériaux d'interface

Les options les plus courantes sont les suivantes :

- Coussinets thermiques: Matériaux prédécoupés et conformables qui comblent des espaces plus importants tout en offrant une conductivité thermique modérée.

- Matériaux à changement de phase: Solides à température ambiante, ils s'écoulent légèrement à des températures d'utilisation pour combler des lacunes microscopiques.

- Graisses thermiques: Composés visqueux qui maximisent le contact mais peuvent se dessécher avec le temps.

- Feuilles de graphite: Matériaux minces et hautement conducteurs pour des applications avec des surfaces très plates

Critères de sélection

Lorsque vous choisissez les matériaux d'interface pour le montage de votre dissipateur thermique en aluminium extrudé :

- Tenez compte de la rugosité de la surface des deux composants

- Évaluer les plages de température de fonctionnement et les exigences en matière de cycles thermiques

- Équilibre entre la conductivité thermique et les besoins en pression de l'application

- Tenir compte des exigences de fiabilité à long terme

Montage pour des environnements d'application spécifiques

Les différents environnements d'exploitation créent des défis uniques en matière de montage qui nécessitent des approches spécialisées.

Applications à fortes vibrations

Pour les équipements fonctionnant dans des environnements à fortes vibrations tels que les véhicules, les machines industrielles ou les applications aérospatiales :

- Les adhésifs sont souvent plus performants que les fixations mécaniques

- En cas d'utilisation de clips, choisir des variantes dotées d'un mécanisme de verrouillage positif.

- Envisager des méthodes de montage redondantes pour les systèmes critiques

- Incorporer des matériaux amortissant les vibrations aux points de montage

Applications à contraintes spatiales

Dans les appareils ultra-compacts où chaque millimètre compte :

- Les matériaux à changement de phase offrent d'excellentes performances avec une épaisseur minimale

- Les clips à profil bas peuvent remplacer les versions standard avec un impact minimal sur les performances.

- Les profils d'extrusion personnalisés peuvent incorporer des caractéristiques de montage directement

- Des approches combinées peuvent être nécessaires pour répondre aux besoins thermiques et d'espace.

Applications à haute température

Pour les applications fonctionnant à des températures élevées :

- Choisir des adhésifs avec des températures appropriées

- Tenir compte de la dilatation thermique différentielle entre les surfaces de montage

- Envisager des matériaux d'interface chargés de céramique pour les conditions extrêmes

- Utiliser des systèmes de montage avec une marge de flottement pour éviter les contraintes thermiques.

La solution de montage que vous choisissez pour votre dissipateur thermique en aluminium extrudé ne doit jamais être négligée. En accordant à cette interface critique l'attention qu'elle mérite, vous maximiserez les performances thermiques, assurerez une fiabilité à long terme et éviterez les défaillances coûteuses résultant d'une gestion thermique mal mise en œuvre.

Je vais créer un contenu attrayant et informatif pour le chapitre 6 de votre article de blog sur "Thermal Performance Metrics and Cooling Calculations" en suivant vos directives. Voici la section :

Mesures des performances thermiques et calculs de refroidissement

Vous êtes-vous déjà retrouvé à regarder des spécifications de dissipateurs thermiques avec des valeurs C/W qui pourraient être écrites en hiéroglyphes ? Vous n'êtes pas le seul. Ces chiffres apparemment énigmatiques déterminent si vos appareils électroniques fonctionneront sans problème ou s'ils grilleront au moment où vous vous y attendrez le moins.

Il est essentiel de comprendre les mesures de résistance thermique pour sélectionner le dissipateur thermique en aluminium extrudé adapté à votre application. La valeur C/W (degrés Celsius par Watt) indique directement l'efficacité du refroidissement, les valeurs les plus basses signifiant des capacités de dissipation thermique supérieures qui prolongent la durée de vie des composants et garantissent des performances optimales.

Le rôle essentiel des mesures de résistance thermique

Les mesures de résistance thermique constituent la base d'une conception efficace des systèmes de refroidissement. Alors que l'apparence et le matériau d'un dissipateur thermique fournissent des indices importants sur ses capacités, l'indice C/W offre des données concrètes sur les performances qui permettent une comparaison directe entre différentes solutions de refroidissement.

Décodage des notations C/W

L'indice C/W (degrés Celsius par Watt) représente la résistance thermique, c'est-à-dire l'augmentation de la température par watt de chaleur dissipée. Ce simple chiffre en dit long sur les performances du dissipateur thermique :

| C/W Plage de valeurs | Niveau de performance | Applications typiques |

|---|---|---|

| 0,5-1,5 C/W | Excellent | Informatique de haute puissance, composants de serveurs |

| 1,5-3,0 C/W | Très bon | Ordinateurs de bureau, électronique de puissance |

| 3,0-5,0 C/W | Bon | Electronique grand public, éclairage LED |

| 5,0-10,0 C/W | Modéré | Composants à faible consommation d'énergie, traitement des signaux |

| >10,0 C/W | De base | Électronique simple, charges thermiques minimales |

Ce qui rend cette mesure si précieuse, c'est son caractère direct - un dissipateur thermique avec un indice C/W de 2,0 permettra aux températures des composants d'augmenter de moitié par rapport à un dissipateur thermique avec un indice C/W de 4,0, tout en dissipant la même quantité de chaleur. Cette relation directe rend l'analyse comparative remarquablement simple.

Calcul de la température de jonction des composants

L'équation fondamentale régissant le choix du dissipateur thermique est la suivante :

Tj = Ta + (P × (Rjc + Rcs + Rsa))

Où ?

- Tj = Température de jonction (température maximale admissible du composant)

- Ta = Température ambiante (environnement de fonctionnement)

- P = Puissance dissipée (en watts)

- Rjc = Résistance thermique de la jonction au boîtier

- Rcs = Résistance thermique entre le boîtier et le puits (interface)

- Rsa = Résistance thermique entre le dissipateur et l'environnement (C/W du dissipateur)

Chez PTSMAKE, j'aide régulièrement les clients à travailler à rebours à partir de leur température de jonction maximale admissible pour déterminer la performance requise du dissipateur thermique. Ce calcul devient l'étoile polaire pour la sélection du dissipateur thermique, garantissant que les composants restent dans des températures de fonctionnement sûres, même dans des conditions de charge maximale.

Mesures de convection naturelle ou forcée

Les spécifications des dissipateurs thermiques indiquent généralement des valeurs C/W distinctes pour les scénarios de convection naturelle et forcée :

| Méthode de refroidissement | Caractéristiques nominales C/W | Facteurs affectant les performances |

|---|---|---|

| Convection naturelle | Valeurs plus élevées (moins efficaces) | Orientation du dissipateur thermique, espacement des ailettes, enceinte environnante |

| Convection forcée | Valeurs inférieures (plus efficaces) | Vitesse de l'air, direction du flux, conception des ailettes |

La différence entre ces valeurs peut être spectaculaire. J'ai vu des dissipateurs thermiques en aluminium extrudé avec des valeurs de convection naturelle de 4,0 C/W tomber à moins de 1,0 C/W avec seulement 200 LFM (pieds linéaires par minute) de flux d'air. Cette différentiel de performance thermique6 souligne pourquoi la compréhension de votre environnement de refroidissement est essentielle pour une sélection adéquate.

Calculs pratiques de refroidissement pour des applications réelles

La théorie est utile, mais l'application pratique est essentielle. Voyons comment déterminer les besoins en refroidissement d'une application type.

Étape 1 : Déterminer la charge thermique totale

Commencez par calculer la puissance totale dissipée qui doit être refroidie. Pour les composants électroniques, cette information est disponible dans les fiches techniques, généralement exprimée en watts. Pour les composants multiples utilisant un seul dissipateur thermique, additionnez les charges thermiques individuelles.

De nombreux ingénieurs commettent l'erreur d'utiliser la consommation moyenne d'énergie plutôt que la charge thermique maximale. Je recommande toujours de concevoir pour des conditions de puissance de pointe afin de garantir une marge thermique adéquate dans des conditions de stress.

Étape 2 : Établir des limites de température maximales

Ensuite, identifiez la température maximale admissible pour vos composants. Pour les dispositifs semi-conducteurs typiques :

- Circuits intégrés grand public : 85°C-100°C

- Composants de qualité industrielle : 100°C-125°C

- Électronique de qualité militaire : 125°C-150°C

Soustraire une marge de sécurité (généralement 10-15°C) de ces limites pour tenir compte des cycles thermiques, des incertitudes de mesure et des effets du vieillissement.

Étape 3 : Calcul de la résistance thermique requise

Une fois la charge thermique et les limites de température établies, calculer la résistance thermique maximale admissible :

C/W requis = (Tmax - Tambient) ÷ Puissance

Par exemple, si l'on refroidit un composant de 50W avec une température maximale de 85°C dans un environnement de 35°C :

C/W requis = (85°C - 35°C) ÷ 50W = 1,0 C/W

Ce calcul fournit la performance cible pour le choix du dissipateur thermique.

Étape 4 : Prise en compte des interfaces thermiques

La valeur calculée représente l'ensemble du chemin thermique. Pour déterminer l'exigence spécifique au puits de chaleur, il faut soustraire la résistance thermique des autres éléments du parcours :

C/W du dissipateur thermique = C/W requis - Rjc - Rcs

Où Rjc provient des spécifications du composant et Rcs dépend du matériau d'interface thermique utilisé.

Optimisation de la sélection des dissipateurs thermiques à l'aide de mesures de performance

La compréhension des mesures thermiques permet une optimisation stratégique des solutions de refroidissement.

Calculs de la surface du dissipateur thermique

La surface est directement liée à la capacité de dissipation de la chaleur. Pour les dissipateurs thermiques en aluminium extrudé, la relation approximative est la suivante :

Surface requise (cm²) ≈ 50 × Puissance (W) ÷ (Tmax - Tambient)

Ce calcul approximatif constitue un point de départ pour le dimensionnement du dissipateur thermique, bien que les performances réelles dépendent de l'efficacité des ailettes, de l'espacement et des schémas de circulation de l'air.

Considérations relatives à l'efficacité des ailerons

Toutes les surfaces ne contribuent pas de la même manière au refroidissement. L'efficacité des ailettes - l'efficacité avec laquelle chaque ailette transfère la chaleur - diminue avec :

- Augmentation de la hauteur des ailettes

- Réduction de l'épaisseur des ailettes

- Matériaux à faible conductivité thermique

Pour les extrusions d'aluminium, l'efficacité pratique des ailettes varie généralement de 70% à 95% en fonction de la conception. Lorsque l'on compare des dissipateurs thermiques de géométries différentes, la surface effective (surface réelle × efficacité des ailettes) constitue un indicateur de performance plus précis que la surface brute.

Calculs d'optimisation du débit d'air

Pour le refroidissement par air pulsé, la relation entre la vitesse du flux d'air et les performances thermiques suit une loi de puissance avec des rendements décroissants :

Amélioration des performances ≈ (Vitesse du flux d'air)^0,5

Cela signifie qu'en doublant le débit d'air, on réduit la résistance thermique d'environ 30%, et non de 50% comme on pourrait s'y attendre intuitivement. Cette relation non linéaire explique pourquoi un refroidissement à très haute vitesse apporte des avantages de plus en plus faibles tout en augmentant de manière significative le bruit et la consommation d'énergie.

Essais en situation réelle et calculs théoriques

Si les calculs constituent d'excellents points de départ, les essais réels restent inestimables pour les applications critiques.

Chez PTSMAKE, nous effectuons régulièrement des tests de validation thermique en utilisant :

- Thermographie infrarouge pour identifier les points chauds

- Mesures de thermocouples multiples pour des gradients de température précis

- Chambres environnementales contrôlées pour des conditions d'essai homogènes

- Modélisation de la dynamique des fluides (CFD) pour les assemblages complexes

La corrélation entre les performances calculées et mesurées se situe généralement dans une fourchette de 10-15% pour les géométries simples, mais peut varier de manière plus significative pour les systèmes complexes ou les environnements d'exploitation inhabituels.

J'ai constaté que les calculs théoriques tendent à être plus précis pour les scénarios de convection forcée que pour la convection naturelle, où des facteurs environnementaux subtils peuvent avoir un impact significatif sur les performances.

En fin de compte, les mesures de performance thermique fournissent une base quantitative pour la sélection des dissipateurs thermiques, permettant aux ingénieurs de choisir en toute confiance des solutions de refroidissement qui répondent à leurs exigences spécifiques. En comprenant les indices C/W et en appliquant les méthodologies de calcul appropriées, vous pouvez vous assurer que vos dissipateurs thermiques en aluminium extrudé fourniront les performances de refroidissement exigées par vos applications.

Applications industrielles : De l'éclairage LED à l'électronique de puissance

Avez-vous déjà remarqué que la même technologie de refroidissement empêche votre élégant lustre LED de surchauffer, empêche votre amplificateur de guitare de s'éteindre thermiquement et assure le fonctionnement parfait du système de gestion de la batterie de votre véhicule électrique ? Le dissipateur thermique polyvalent en aluminium extrudé est le héros thermique méconnu d'innombrables technologies modernes.

Les dissipateurs thermiques en aluminium extrudé sont des composants essentiels de la gestion thermique dans diverses industries, notamment l'éclairage LED, l'équipement audio, l'électronique de puissance, les appareils médicaux et les systèmes aérospatiaux. Chaque application présente des défis uniques en matière de refroidissement qui nécessitent des considérations particulières en matière de conception de dissipateurs thermiques, au-delà des performances thermiques de base.

Éclairage LED : Éclairer la voie de l'innovation en matière de dissipateurs thermiques

La révolution de l'éclairage LED a fondamentalement transformé notre approche de la gestion thermique dans les systèmes d'éclairage. Contrairement aux ampoules à incandescence traditionnelles qui diffusent la chaleur vers l'avant avec la lumière, les LED conduisent la chaleur vers l'arrière à travers leur substrat de montage, ce qui crée des défis uniques en matière de refroidissement.

Exigences thermiques critiques pour les applications LED

Les performances et la durée de vie des LED sont exceptionnellement sensibles à la température. Pour chaque augmentation de 10°C de la température de jonction au-delà des limites recommandées, la durée de vie des LED diminue généralement de 30-50%. Cette relation fait qu'une gestion thermique efficace ne consiste pas seulement à prévenir les défaillances immédiates, mais aussi à assurer la viabilité économique à long terme.

Les principales considérations thermiques pour l'éclairage LED sont les suivantes :

- Maintien de la cohérence des couleurs: Les fluctuations de température peuvent entraîner des changements de couleur perceptibles qui compromettent la qualité de l'éclairage.

- Préserver le rendement lumineux: Des températures plus élevées réduisent progressivement la puissance lumineuse au fil du temps.

- Assurer la fiabilité du conducteur: Les pilotes électroniques qui alimentent les LED sont souvent tout aussi sensibles à la température.

- Intégration esthétique: Les dissipateurs thermiques doivent souvent jouer un double rôle en tant que composants de refroidissement et parties visibles de la conception de l'appareil.

Configurations de dissipateurs thermiques spécialisés pour les systèmes LED

Dans le cadre de mon travail chez PTSMAKE, j'ai contribué au développement de solutions de refroidissement spécialisées pour les LED, qui permettent d'équilibrer les performances thermiques et les exigences en matière de conception :

- Conception d'ailettes radiales: Ces dispositions circulaires dissipent efficacement la chaleur tout en complétant les formes arrondies de nombreuses ampoules LED.

- Profils en forme d'étoile: Pour les applications de projecteurs, ces modèles maximisent la surface derrière les LED directionnelles.

- Extrusions linéaires à profil bas: Ils permettent de refroidir uniformément les bandes de LED linéaires tout en conservant des profils d'appareils minces.

L'industrie de l'éclairage a été à l'origine d'innovations importantes dans la conception des dissipateurs thermiques, les fabricants exigeant des solutions thermiques de plus en plus efficaces tout en restant visuellement attrayantes. De nombreux luminaires LED architecturaux sont désormais dotés d'un dissipateur thermique. conceptions à double usage7 où le dissipateur thermique lui-même devient un élément esthétique intentionnel.

Équipement audio : Équilibrer les performances thermiques et les exigences acoustiques

Les équipements audio haute-fidélité présentent des défis uniques en matière de gestion thermique, ajoutant des considérations acoustiques aux exigences thermiques standard.

Défis liés au refroidissement des amplificateurs

Les amplificateurs audio génèrent une chaleur importante pendant leur fonctionnement, en particulier les modèles de classe A et AB appréciés pour leur qualité sonore. La solution de gestion thermique doit répondre à plusieurs exigences concurrentes :

- Stabilité thermique: Prévenir la dérive des performances lorsque les composants chauffent

- Prévention du bruit: Éviter le bruit du ventilateur qui compromettrait la qualité audio

- Considérations sur les interférences électromagnétiques: Veiller à ce que la conception des dissipateurs thermiques ne crée pas ou n'amplifie pas les interférences électromagnétiques

- Intégration esthétique: complètent la conception de produits souvent haut de gamme

Solutions de dissipation thermique pour les applications audio

L'industrie audio a adopté plusieurs approches spécialisées pour la conception des dissipateurs thermiques :

| Application audio | Type de dissipateur thermique préféré | Principales caractéristiques de la conception |

|---|---|---|

| Amplificateurs haut de gamme | Grandes palmes externes | Finition anodisée noire, usinage décoratif, placement visible |

| Équipement de studio | Conception des tunnels internes | Convection naturelle guidée, isolation des circuits sensibles |

| Audio portable | Compacte, multifonctionnelle | Intégration du châssis, diffusion de la chaleur sur les surfaces extérieures |

De nombreux fabricants de produits audio haut de gamme ont fait de la conception des dissipateurs thermiques une signature de marque. Des sociétés comme McIntosh, avec ses dissipateurs thermiques illuminés en bleu, et Krell, avec ses structures de refroidissement massivement usinées, montrent comment la gestion thermique devient partie intégrante de l'identité de la marque.

Chez PTSMAKE, nous avons travaillé avec plusieurs fabricants de produits audio pour développer des extrusions personnalisées qui servent à la fois au refroidissement et à l'esthétique. Un projet particulièrement réussi a intégré un éclairage d'accentuation à LED directement dans les ailettes du dissipateur thermique, transformant ainsi un composant fonctionnel en un élément visuel clé.

Électronique de puissance : Performance thermique maximale dans des environnements exigeants

L'électronique de puissance représente peut-être l'application la plus exigeante sur le plan technique pour les dissipateurs thermiques en aluminium extrudé, avec des charges thermiques extrêmement élevées, des exigences de fiabilité strictes et des environnements d'exploitation souvent difficiles.

Applications industrielles et énergétiques

Les systèmes d'alimentation modernes - des onduleurs solaires aux entraînements de moteurs - dépendent d'un refroidissement efficace pour maintenir leurs performances et leur longévité. Ces applications impliquent généralement :

- Composants à courant élevé: IGBT, MOSFET et diodes de puissance générant une chaleur importante

- Fonctionnement continuLe système de gestion de l'information de l'entreprise : des exigences de fiabilité 24/7 avec un minimum d'entretien

- Conditions environnementales variables: Souvent installés dans des environnements thermiques moins qu'idéaux

- Contraintes d'espace et de poids: Particulièrement dans les applications mobiles ou d'énergie renouvelable

Solutions de refroidissement spécialisées pour l'électronique de puissance

Les exigences de l'électronique de puissance ont donné lieu à plusieurs innovations dans la conception des dissipateurs thermiques :

- Systèmes de refroidissement hybrides: Combinaison de profilés extrudés avec des canaux de refroidissement liquide

- Traitements de surface avancés: Anodisation spécialisée pour améliorer les propriétés de rayonnement

- Assemblages modulaires: Dissipateurs thermiques sectionnels pouvant s'adapter aux exigences de l'application

- Caractéristiques de montage intégrées: Des conceptions qui s'adaptent aux modules d'alimentation normalisés

Une tendance particulièrement intéressante sur laquelle nous avons travaillé chez PTSMAKE est le développement d'extrusions à double face qui permettent aux composants d'être montés des deux côtés d'un dissipateur thermique central, doublant ainsi la capacité de refroidissement sans augmenter proportionnellement le volume ou le poids.

Dispositifs médicaux : Lorsque la fiabilité répond à des exigences de conception strictes

Les équipements médicaux présentent une combinaison unique de défis de gestion thermique, d'exigences réglementaires et de demandes de fiabilité qui entraînent des applications de dissipation thermique spécialisées.

Exigences en matière de refroidissement dans les applications médicales

Les dispositifs médicaux qui intègrent des dissipateurs thermiques en aluminium extrudé sont les suivants :

- Systèmes d'imagerie: Appareils d'IRM, de tomodensitométrie et d'échographie dotés d'éléments de calcul à haute performance

- Dispositifs thérapeutiques: Systèmes laser, équipements de radiothérapie et outils chirurgicaux

- Équipement de diagnostic: Analyseurs de laboratoire et systèmes d'analyse au point de service

- Suivi des patients: Systèmes de chevet à usage continu répondant à des exigences strictes en matière de fiabilité

L'environnement médical introduit plusieurs considérations uniques pour la conception des dissipateurs thermiques :

- Nettoyabilité: Surfaces pouvant résister aux protocoles de désinfection

- Limites acoustiques: Particulièrement pour les équipements proches des patients

- Optimisation de l'espace: Intégrer le refroidissement dans des appareils de plus en plus compacts

- Conformité réglementaire: Répondre aux normes des équipements de qualité médicale

Innovations en matière de dissipateurs thermiques spécifiques au secteur médical

Plusieurs approches spécialisées ont vu le jour pour répondre à ces exigences :

- Traitements de surface antimicrobiens: Revêtements spécialisés qui maintiennent les performances thermiques tout en offrant une résistance microbienne.

- Finitions ultra-lisse: Des conceptions qui minimisent le piégeage des particules et simplifient le nettoyage

- Montage isolé des vibrations: Systèmes qui empêchent la transmission du bruit tout en maintenant le contact thermique

- Gestion intégrée des câbles: Dissipateurs de chaleur conçus pour organiser et protéger le câblage adjacent

L'un de nos projets médicaux les plus difficiles chez PTSMAKE concernait le développement d'un dissipateur thermique pour un appareil à ultrasons portable qui devait gérer des charges thermiques importantes dans un boîtier compact tout en restant totalement silencieux et froid au toucher sur les surfaces externes. La solution combinait un dissipateur thermique interne en aluminium extrudé avec des voies thermiques spécialisées pour distribuer la chaleur à travers le châssis de l'appareil.

Aérospatiale et défense : Repousser les limites de la performance des dissipateurs thermiques

Aucun secteur n'exige autant des systèmes de gestion thermique que l'aérospatiale et la défense, où les dissipateurs thermiques en aluminium extrudé doivent fonctionner dans des conditions extrêmes, avec une tolérance zéro pour les défaillances.

Exigences uniques pour les applications aérospatiales

La gestion thermique de l'aérospatiale est confrontée à des défis qui ne se retrouvent dans aucun autre domaine :

- Variations environnementales extrêmes: Des températures inférieures à zéro aux températures élevées

- Résistance aux vibrations et aux chocs: Maintien du contact thermique sous contrainte mécanique

- Optimisation du poids: Chaque gramme compte dans les applications aéronautiques et spatiales

- Exigences de fiabilité: Les composants doivent souvent fonctionner sans entretien pendant des années

L'industrie aérospatiale a été à l'origine d'innovations significatives dans la façon dont nous abordons la conception et la mise en œuvre des dissipateurs thermiques en aluminium extrudé. Les considérations particulières incluent la résistance aux cycles thermiques, la prévention de la corrosion dans des environnements variés et la qualification selon des normes militaires et aérospatiales rigoureuses.

Alors que les technologies de gestion thermique continuent d'évoluer, les dissipateurs thermiques en aluminium extrudé restent remarquablement adaptables à cette gamme variée d'industries. Leur combinaison de performances, de personnalisation, d'efficacité en termes de poids et de rentabilité garantit qu'ils continueront à résoudre les défis thermiques dans les applications existantes tout en permettant la prochaine génération d'innovations technologiques.

Traitements de surface et options de finition

Vous êtes-vous déjà demandé pourquoi certains dissipateurs thermiques en aluminium ressemblent à des miroirs brillants alors que d'autres ont une finition sombre et mate ? Il ne s'agit pas seulement de choix esthétiques, mais de décisions stratégiques qui peuvent avoir un impact considérable sur l'efficacité de votre système de refroidissement dans des environnements difficiles.

Les traitements de surface des dissipateurs thermiques en aluminium extrudé vont bien au-delà de l'aspect visuel et modifient fondamentalement leurs performances thermiques, leur résistance à la corrosion et leur longévité. La bonne finition peut améliorer la conductivité jusqu'à 35%, protéger contre les environnements difficiles et, en fin de compte, déterminer si votre solution de refroidissement prospère ou échoue dans des conditions réelles.

Le rôle critique des traitements de surface dans la gestion thermique

Lors de la conception de solutions de refroidissement pour les systèmes électroniques, de nombreux ingénieurs se concentrent principalement sur les dimensions physiques et la configuration des ailettes de leurs dissipateurs thermiques. Cependant, le traitement de surface appliqué à l'aluminium extrudé peut être tout aussi important pour déterminer les performances thermiques globales et la longévité, en particulier dans les environnements exigeants.

L'impact des traitements de surface sur les performances thermiques

Les traitements de surface affectent directement trois aspects critiques de la performance des dissipateurs thermiques : la conductivité thermique, l'émissivité et la résistance de contact. Chaque option de traitement présente des avantages et des limites différents :

| Traitement de surface | Conductivité thermique Impact | Indice d'émissivité | Résistance à la corrosion | Applications typiques |

|---|---|---|---|---|

| Aluminium nu | Excellent (base) | Faible (0,04-0,06) | Pauvre | Environnements intérieurs contrôlés |

| Anodisation (claire) | Bon (réduction de 5-8%) | Modérée (0.7-0.8) | Très bon | Électronique générale, appareils grand public |

| Anodisation (noir) | Bon (réduction de 5-8%) | Excellent (0.9+) | Très bon | Refroidissement dépendant du rayonnement, équipement extérieur |

| Conversion du chromate | Très bon (réduction de 2-3%) | Modérée (0,5-0,6) | Excellent | Environnements marins, équipements industriels |

| Alodine | Très bon (réduction de 2-3%) | Modérée (0,5-0,6) | Bon | Aérospatiale, applications militaires |

| Revêtement par poudre | Passable (réduction de 10-15%) | Très bon (0,8-0,9) | Excellent | Équipement extérieur, applications décoratives |

La compréhension de ces caractéristiques de performance permet une sélection stratégique en fonction de vos besoins spécifiques en matière de refroidissement et de votre environnement de travail.

Anodisation : L'amélioration polyvalente des performances

L'anodisation est le traitement de surface le plus utilisé pour les dissipateurs thermiques en aluminium extrudé, et ce pour de bonnes raisons. Ce processus électrochimique crée une couche d'oxyde contrôlée qui transforme fondamentalement la surface de l'aluminium tout en conservant d'excellentes propriétés thermiques.

Types d'anodisation pour les applications de dissipation thermique

Depuis plus de 15 ans que je conçois des solutions thermiques chez PTSMAKE, j'ai beaucoup travaillé avec trois principaux types d'anodisation pour les dissipateurs thermiques :

Anodisation de type II (standard)

L'anodisation de type II crée une couche d'oxyde d'épaisseur modérée (10-25 microns) qui fournit :

- Excellente résistance à la corrosion dans la plupart des environnements

- Dureté de surface supérieure à celle de l'aluminium nu

- Bonnes propriétés d'isolation électrique si nécessaire

- Disponible dans des finitions transparentes ou colorées, y compris le noir

Cette anodisation standard représente le meilleur équilibre des caractéristiques de performance pour la plupart des applications de refroidissement de l'électronique. La légère réduction de la conductivité thermique est compensée par une meilleure émissivité et une meilleure protection de l'environnement.

Anodisation de type III (anodisation dure)

Pour les applications plus exigeantes, le type III ou "anodisation dure" crée une surface plus épaisse et plus durable :

- Résistance exceptionnelle à l'usure (dureté Rockwell C jusqu'à 65+)

- Protection supérieure contre la corrosion, même dans les environnements difficiles

- Couche diélectrique plus épaisse pour une meilleure isolation électrique

- Aspect généralement plus sombre (la couleur naturelle va du gris au noir)