Vous êtes-vous déjà demandé comment votre étui de téléphone pouvait être à la fois rigide et souple à différents endroits ? Ou comment cette élégante manette de jeu combine parfaitement des poignées texturées et des surfaces lisses ? La magie de ces produits innovants réside dans une technique de fabrication qui révolutionne la conception des produits dans tous les secteurs.

Le moulage par injection en deux temps est un processus de fabrication sophistiqué qui combine de manière transparente deux matériaux ou couleurs différents en un seul composant au cours d'un seul cycle de moulage, éliminant ainsi les étapes d'assemblage tout en créant des pièces complexes multi-matériaux qui seraient impossibles à réaliser avec les techniques traditionnelles.

Qu'est-ce que le moulage par injection en deux temps ?

Le moulage par injection en deux temps (également appelé moulage en deux temps ou moulage multi-matériaux) est un procédé de fabrication plastique avancé qui permet de produire des pièces complexes en utilisant deux matériaux ou couleurs différents en une seule opération de moulage. Contrairement au moulage par injection traditionnel, qui crée des composants monomatériaux, le moulage en deux temps produit des pièces intégrées avec des propriétés différentes dans des sections différentes.

La beauté de cette technologie réside dans sa capacité à lier différents matériaux entre eux au niveau moléculaire. Cela permet de créer une connexion solide et transparente qu'il serait difficile, voire impossible, d'obtenir par des processus d'assemblage post-moulage. J'ai travaillé avec d'innombrables clients de PTSMAKE qui étaient initialement sceptiques quant à la force de la liaison, mais qui ont été stupéfaits par la durabilité des produits finaux.

Fonctionnement du processus de moulage en deux temps

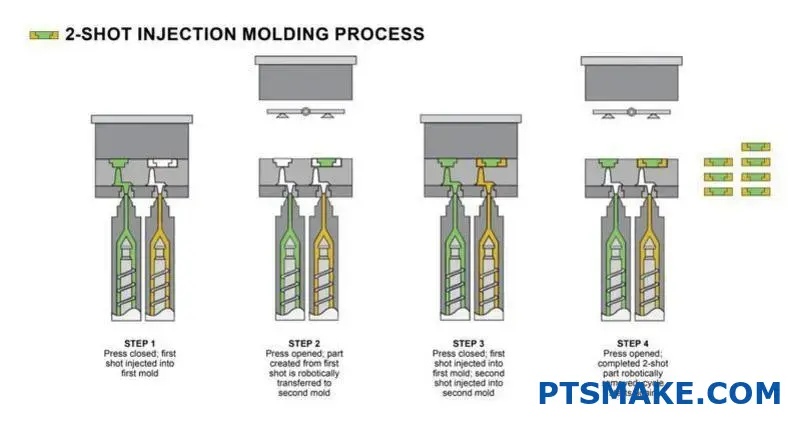

Le processus de moulage par injection en deux temps suit une séquence spécifique :

- Premier tir: Le matériau primaire est injecté dans la cavité du moule pour former la pièce de base.

- Rotation: Le moule tourne ou transfère la première injection dans une seconde cavité.

- Deuxième tir: Un autre matériau est injecté sur ou à côté du premier matériau.

- Refroidissement et éjection: La pièce terminée se refroidit et est éjectée du moule.

Ce processus nécessite un équipement spécialisé - soit une machine avec des unités d'injection multiples, soit un système de plateaux rotatifs. La précision technique requise en fait une opération plus complexe que le moulage par injection standard.

Paramètres critiques pour un moulage en deux temps réussi

La réussite d'un projet de moulage en deux temps dépend de plusieurs facteurs essentiels :

| Paramètres | Description | Importance |

|---|---|---|

| Compatibilité des matériaux | La compatibilité chimique entre les deux matériaux | Essentiel pour un collage correct et la prévention de la délamination |

| Contrôle de la température | Gestion précise des températures de fusion et de moulage | Essentiel pour l'écoulement des matériaux et une bonne adhérence |

| Séquence temporelle | Le timing exact entre le premier et le deuxième tir | Affecte la qualité de la liaison et l'intégrité de la pièce |

| Conception des moules | Conception spécialisée avec des portes et des évents appropriés | Détermine le flux de matériaux et la qualité des pièces finales |

Depuis plus de 15 ans que je travaille dans ce secteur, j'ai constaté que la compatibilité des matériaux est souvent l'aspect le plus difficile. Tous les plastiques ne se lient pas bien entre eux, c'est pourquoi la sélection des matériaux requiert une grande expertise. Chez PTSMAKE, nous effectuons des tests de compatibilité approfondis avant de finaliser les choix de matériaux pour nos clients.

Avantages du moulage par injection en deux temps

Le moulage par injection en deux temps offre de nombreux avantages qui le rendent de plus en plus populaire dans diverses industries :

Flexibilité et innovation dans la conception

La possibilité de combiner des matériaux aux propriétés différentes (rigide/flexible, opaque/transparent, conducteur/isolant) ouvre des possibilités de conception illimitées. Les concepteurs de produits peuvent créer des composants avec différenciation haptique1 - des propriétés tactiles variées selon les différentes zones d'une même pièce.

Efficacité de la fabrication

En éliminant les étapes d'assemblage, le moulage en deux temps permet de rationaliser considérablement le processus de fabrication :

- Réduction des coûts de main-d'œuvre

- Moins de problèmes de qualité liés à l'assemblage

- Cycles de production plus courts

- Diminution des besoins en stocks

Amélioration de la performance des produits

Les pièces moulées en deux temps sont généralement plus performantes que les pièces assemblées à plusieurs égards :

- Des liaisons matérielles plus fortes

- Meilleures propriétés d'étanchéité

- Amélioration de la résistance chimique à l'interface

- Une plus grande durabilité

- Esthétique améliorée

Rapport coût-efficacité sur le cycle de vie du produit

Bien que les coûts initiaux d'outillage soient plus élevés que pour le moulage conventionnel, l'économie à long terme favorise souvent le moulage en deux temps. Chez PTSMAKE, nous aidons régulièrement nos clients à réaliser des analyses de coûts qui démontrent des économies significatives, en particulier pour les productions en grande série où les coûts d'assemblage seraient autrement substantiels.

Applications courantes

Le moulage par injection en deux temps a trouvé des applications dans de nombreuses industries :

- Électronique grand public: Étuis pour smartphones avec coques rigides et poignées souples, manettes de jeu, télécommandes

- Automobile: Composants du tableau de bord, commandes au volant, leviers de vitesse

- Dispositifs médicaux: Outils chirurgicaux avec poignées ergonomiques, boîtiers d'équipement avec joints d'étanchéité

- Produits ménagers: Ustensiles de cuisine avec poignées de confort, composants d'appareils électroménagers

- Outils industriels: Boîtiers d'outils électriques, poignées d'équipement

La polyvalence de cette technologie continue d'étendre sa portée à de nouvelles applications. J'ai constaté une tendance croissante à utiliser le moulage en deux temps pour créer des produits intégrant de l'électronique, où le second moulage encapsule et protège les composants sensibles.

Le processus de moulage en deux temps expliqué

Vous avez déjà observé un maître chocolatier créer les couches parfaites d'une truffe gastronomique ? La précision, la synchronisation et l'art qui entrent en jeu reflètent ce qui se passe dans le moulage industriel en deux temps, sauf que nous créons quelque chose de bien plus durable que le chocolat, en utilisant une ingénierie de pointe plutôt que des compétences culinaires.

Le processus de moulage en deux temps représente la chorégraphie de fabrication à son paroxysme - une séquence chronométrée avec précision où deux matériaux différents sont injectés dans un outillage spécialement conçu, créant un composant unique avec des propriétés doubles qu'il serait impossible d'obtenir par des méthodes d'assemblage traditionnelles.

Première injection de matériau : Poser les bases

Le processus de moulage en deux temps commence par la préparation minutieuse des deux matériaux. Le contrôle de la température est absolument essentiel à ce stade - chaque polymère a sa plage de température de traitement optimale qui doit être maintenue tout au long du processus.

Lorsque nous concevons des pièces chez PTSMAKE, nous commençons par injecter le premier matériau (généralement le composant le plus rigide ou le plus structurel) dans la cavité initiale du moule. Cela crée ce que nous appelons le "substrat" ou le composant de base. La première injection nécessite généralement :

Considérations relatives à la préparation du matériel

- Pré-séchage des matériaux hygroscopiques pour éviter les défauts liés à l'humidité

- Contrôle précis de la température pour assurer un débit adéquat

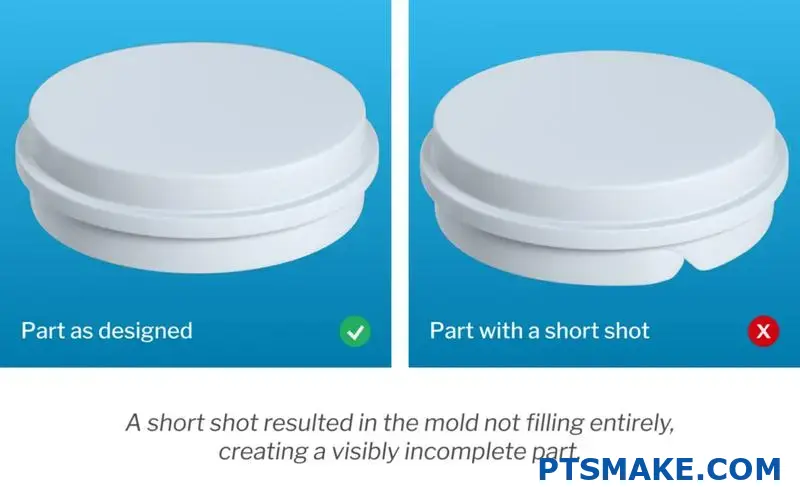

- Etalonnage minutieux de la pression pour éviter les flashs ou les tirs courts

- Placement stratégique des portillons pour un remplissage optimal

Le premier matériau doit être sélectionné non seulement pour ses propriétés fonctionnelles, mais aussi pour sa compatibilité avec le second. J'ai appris au cours de nombreux projets que ce facteur de compatibilité peut faire le succès ou l'échec d'une application à deux tirs.

La transition critique : Rotation des moules

Une fois le premier matériau injecté et partiellement solidifié, le moule subit une transformation. Il existe plusieurs approches de cette phase de transition :

| Méthode | Description | Meilleures applications |

|---|---|---|

| Plateau rotatif | Le moule pivote physiquement de 180° afin de positionner la première injection pour la seconde. | Production en grande série de pièces symétriques |

| Dos de base | Le noyau se rétracte pour créer de l'espace pour le second matériau. | Géométries complexes nécessitant des limites de matériaux précises |

| Transfert | Le premier cliché est déplacé de manière robotisée vers un second moule. | Très grands composants ou applications spéciales |

| Surmoulage | La première coulée est placée manuellement ou automatiquement dans un second moule | Production de faibles volumes ou géométries extrêmement complexes |

Chez PTSMAKE, nous utilisons principalement la technologie du plateau rotatif pour la plupart des applications, car elle offre les temps de cycle les plus rapides et les performances les plus fiables. Cette phase de transition doit être programmée avec précision : trop tôt, le premier matériau risque de ne pas être assez stable ; trop tard, l'interface de collage risque de ne pas se former correctement.

Deuxième liaison des matériaux : Création de l'interface

C'est lors de la deuxième injection que s'opère la véritable magie du moulage en deux temps. C'est là que nous introduisons le deuxième matériau, souvent un élastomère, un plastique de couleur différente ou un matériau aux propriétés spécifiques telles que la conductivité ou la résistance à la traction. l'adhésion moléculaire2.

Le second matériau s'écoule dans la cavité nouvellement créée et entre en contact avec le premier matériau. Plusieurs facteurs clés influencent la réussite du collage :

Facteurs critiques de liaison

- La température de l'interface doit être suffisamment élevée pour favoriser l'enchevêtrement moléculaire.

- Compatibilité des matériaux (interactions polaires/non polaires)

- Énergie de surface des deux matériaux

- Schéma d'écoulement et pression de la deuxième injection

- Temps entre le premier et le deuxième tir

Lorsqu'ils sont correctement exécutés, les deux matériaux forment une liaison chimique et/ou mécanique à leur interface. Cette liaison est généralement plus forte que n'importe quelle connexion adhésive, créant ainsi un composant intégré qui fonctionne comme une seule unité.

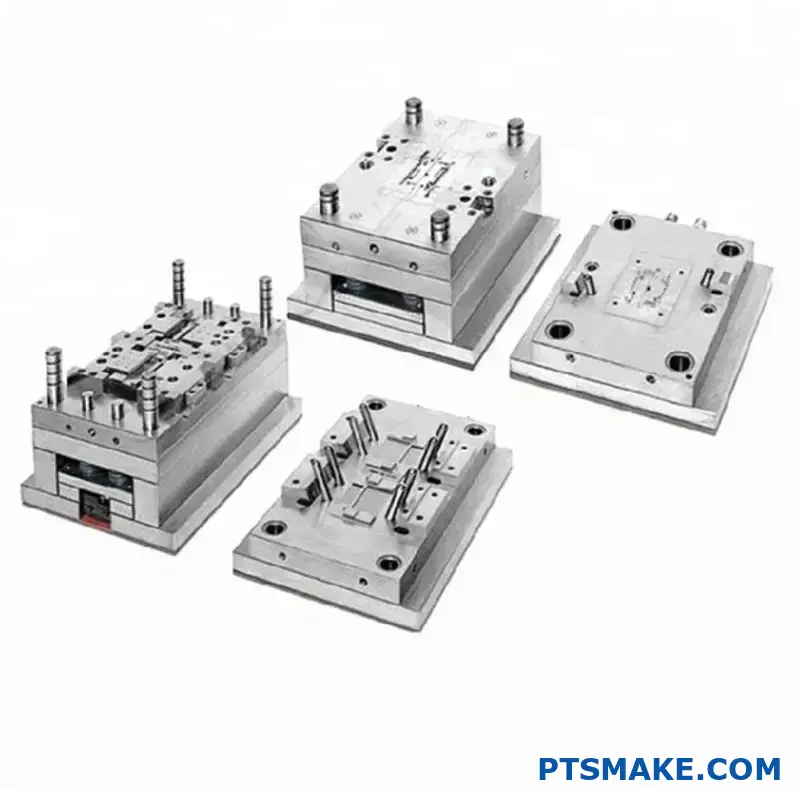

L'outillage de précision : Le héros méconnu

L'outillage requis pour le moulage en deux temps est l'un des plus sophistiqués de l'industrie. Ces outils doivent :

- Permet l'utilisation de plusieurs points d'injection

- Maintien d'un alignement précis pendant la rotation ou le transfert

- Contrôler les écarts de température entre les différentes sections du moule

- Incorporer un système d'aération spécialisé pour chaque matériau

- Les systèmes d'éjection sophistiqués permettent de retirer des pièces complexes en toute sécurité.

Chez PTSMAKE, nous investissons considérablement dans des capacités d'outillage avancées, car nous savons que même les meilleurs matériaux et machines ne peuvent compenser une conception inadéquate de l'outillage. Nos concepteurs de moules travaillent directement avec nos ingénieurs de procédés pour s'assurer que chaque aspect de l'outillage favorise un flux de matériaux et un collage optimaux.

Compatibilité des matériaux : La science derrière le lien

Tous les plastiques ne font pas bon ménage. La compatibilité des matériaux dans le moulage en deux temps dépend de plusieurs facteurs :

- Composition chimique des deux matériaux

- Plages de température de fusion et de traitement

- Coefficient de dilatation thermique

- Taux de rétraction pendant le refroidissement

- Structure moléculaire et potentiel d'enchevêtrement

Lorsque je conseille mes clients, j'utilise souvent ce tableau de compatibilité simplifié pour illustrer les possibilités d'association de matériaux :

| Matériau de base | Matériaux de surmoulage compatibles | Notes |

|---|---|---|

| ABS | TPE, TPU, Silicone, PC | Excellente compatibilité générale |

| PC | ABS, TPE, TPU | Bon pour les applications à haute performance |

| Nylon | TPE, TPU, Santoprene | Collage fort, bon pour les pièces fonctionnelles |

| PP | TPE (modifié), TPV | Nécessite des qualités spéciales pour une bonne adhérence |

| PBT | TPE, TPU | Excellent pour les applications électriques |

Il est toujours recommandé de procéder à des essais, car certaines qualités de matériaux peuvent se comporter différemment de ce que leur famille générale de matériaux pourrait laisser supposer.

Contrôle des processus et assurance qualité

La complexité du moulage en deux temps exige un contrôle et une surveillance sophistiqués du processus. Les principales mesures d'assurance qualité sont les suivantes

- Contrôle en temps réel des paramètres d'injection pour les deux tirs

- Systèmes de vision pour vérifier la bonne mise en place des matériaux

- Inspection automatisée des pièces pour détecter les défauts esthétiques et fonctionnels

- Test de résistance de l'adhérence pour garantir une bonne adhérence

- Essais de cyclage thermique pour vérifier la durabilité de l'adhérence

Moulage en deux temps et surmoulage : Principales différences

Vous est-il déjà arrivé de prendre un outil électrique doté d'une poignée parfaitement agrippante et douce au toucher, qui se fond parfaitement dans un corps rigide ? Ou remarqué que certaines commandes automobiles sont agréablement fermes tout en étant amorties aux bons endroits ? Ces merveilles tactiles ne sont pas des accidents heureux, mais le résultat de techniques de fabrication sophistiquées qui sont souvent confondues mais fondamentalement différentes.

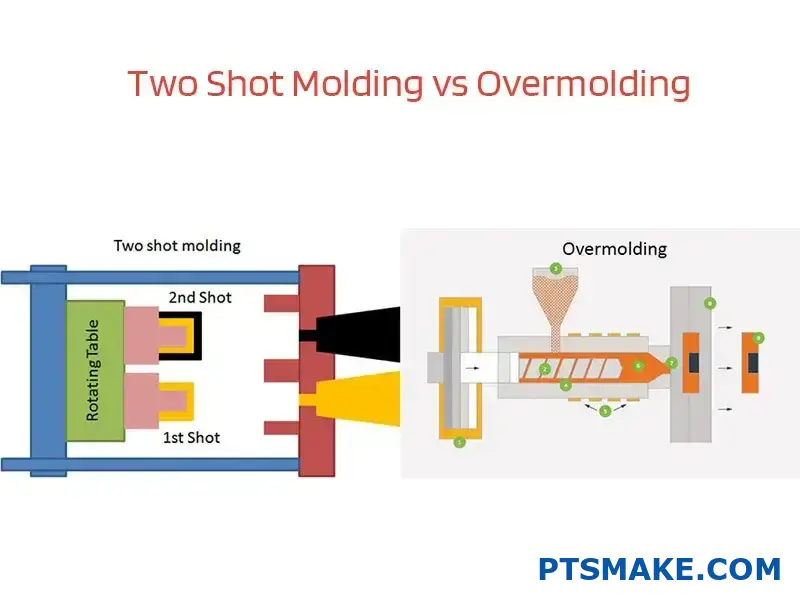

Le moulage en deux temps et le surmoulage représentent des approches distinctes pour créer des pièces en plastique multi-matériaux, le moulage en deux temps utilisant un cycle de production continu pour une intégration transparente, tandis que le surmoulage utilise des processus distincts et séquentiels qui offrent des avantages différents en matière de sélection des matériaux et de flexibilité de la production.

La distinction fondamentale

Lorsque des clients me contactent au sujet de pièces multi-matériaux, la première question que je leur pose concerne leur volume de production et leurs besoins en matériaux. Cela permet de déterminer immédiatement si le moulage en deux temps ou le surmoulage est plus approprié pour leur projet.

Le moulage en deux temps : L'approche du cycle continu

Le moulage par injection en deux temps fonctionne comme un processus de fabrication unique et continu. Voici comment il fonctionne :

- Le premier matériau est injecté dans la cavité initiale du moule

- Le moule tourne ou s'indexe dans une deuxième position.

- Un deuxième matériau est injecté à côté ou sur le premier matériau

- La pièce terminée est éjectée sous la forme d'un composant unique et collé.

L'avantage principal est la continuité. Comme tout se passe dans une seule machine au cours d'un seul cycle, la production est plus rapide et plus efficace pour les gros volumes. Chez PTSMAKE, nos lignes de moulage en deux temps peuvent produire des pièces complexes avec des temps de cycle à peine plus longs que les opérations de moulage monomatière.

Surmoulage : Le processus séquentiel

En revanche, le surmoulage suit une approche plus discrète :

- Le premier matériau est moulé sous la forme d'un substrat complet

- Ce substrat est retiré du premier moule

- Le substrat est placé dans un second moule (manuellement ou par automatisation).

- Le second matériau est injecté autour, sur ou sur le substrat

- L'assemblage terminé est éjecté en tant que produit final

Ce processus séquentiel offre une plus grande flexibilité mais entraîne généralement des temps de cycle plus longs.

Considérations relatives au volume de production

L'un des facteurs les plus importants pour choisir entre ces techniques est le volume de production prévu :

| Volume de production | Processus recommandé | Raison d'être |

|---|---|---|

| Volume élevé (plus de 100 000 pièces) | Moulage en deux temps | Réduction du coût par pièce, cycles plus rapides, réduction de la main d'œuvre |

| Volume moyen (10k-100k) | Méthode de l'un ou l'autre | Dépend des exigences en matière de matériaux et de la complexité de la pièce |

| Faible volume (<10k) | Surmoulage | Investissement moindre dans l'outillage, plus grande flexibilité des matériaux |

Lorsque nous travaillons avec des clients du secteur automobile chez PTSMAKE, ils ont souvent besoin de centaines de milliers de pièces identiques, ce qui fait du moulage en deux temps le choix économique évident. Pour les fabricants d'appareils médicaux produisant des composants spécialisés en quantités moindres, le surmoulage offre souvent un meilleur équilibre entre coût et flexibilité.

Exigences en matière de compatibilité des matériaux

La deuxième considération majeure concerne la compatibilité des matériaux. Il s'agit d'une contrainte technique3 qui peut souvent dicter le processus le plus judicieux.

Limites des matériaux pour le moulage en deux temps

Le moulage en deux temps nécessite des matériaux avec :

- Températures de traitement similaires

- Compatibilité chimique pour le collage

- Taux de rétraction comparables

- Capacité de coller sans couche adhésive

Ces exigences peuvent être restrictives. Lorsque deux matériaux ne se lient pas naturellement bien, le moulage en deux temps peut ne pas être viable sans additifs spéciaux ou traitements de surface.

Flexibilité des matériaux de surmoulage

Le surmoulage offre une plus grande flexibilité des matériaux car :

- Le substrat peut refroidir complètement avant le deuxième tir

- Les verrouillages mécaniques peuvent être utilisés lorsque la liaison chimique n'est pas possible.

- Les traitements de surface peuvent être appliqués entre les étapes de moulage

- Des températures de traitement très différentes peuvent être prises en compte

J'ai travaillé avec des clients qui avaient besoin de combiner des matériaux qui ne se lieraient tout simplement pas dans un processus en deux temps, faisant du surmoulage la seule option viable malgré des coûts de production plus élevés.

Facteurs de complexité de la conception

La complexité de la conception de votre pièce influe également sur le choix du procédé le plus approprié :

Considérations relatives à la conception de deux tirs

- Meilleur pour les pièces où les matériaux se rencontrent à des limites clairement définies

- Excellent pour les combinaisons dur/mou avec des zones d'interface importantes

- Idéal pour les contrastes de couleurs et les éléments décoratifs

- Capacité limitée à créer des sections entièrement encapsulées

Avantages de la conception du surmoulage

- Supérieure pour la création de couches minces sur des géométries complexes

- Meilleur pour l'encapsulation complète des composants électroniques

- Mieux adapté à des épaisseurs de matériaux radicalement différentes

- Possibilité de créer des interfaces 3D plus complexes entre les matériaux

Lors de la conception de composants multi-matériaux chez PTSMAKE, nous évaluons minutieusement les exigences géométriques avant de recommander une approche de fabrication. Parfois, ce qui semble être une application parfaite en deux temps doit passer au surmoulage en raison d'exigences de conception spécifiques.

Considérations économiques au-delà du volume

Si le volume de production est un facteur économique primordial, d'autres considérations financières entrent en jeu :

Investissement dans l'outillage

Le moulage en deux temps nécessite généralement un outillage plus sophistiqué avec des plateaux rotatifs ou des mécanismes de transfert, ce qui augmente l'investissement initial. Le surmoulage peut utiliser des outils plus simples mais nécessite deux moules distincts.

Besoins en main-d'œuvre

Le moulage en deux temps réduit considérablement les coûts de main-d'œuvre grâce à son processus automatisé et continu. Le surmoulage peut nécessiter des transferts manuels entre les moules pour les faibles volumes, mais cette opération peut être automatisée pour les quantités plus importantes.

Qualité Cohérence

Le moulage en deux temps permet généralement d'obtenir une qualité plus constante, avec moins de risques de dommages dus à la manipulation ou à un mauvais alignement. Cela permet de réduire les taux de rebut et les coûts de contrôle de la qualité tout au long du cycle de production.

Applications pratiques : Faire le choix

Après avoir travaillé sur des centaines de projets multimatériaux, j'ai mis au point un cadre simple pour formuler des recommandations :

-

Choisissez le moulage en deux parties lorsque :

- Les volumes élevés justifient l'investissement dans l'outillage

- Les matériaux présentent une excellente compatibilité chimique

- La réduction du temps de cycle est essentielle

- Le coût de la main-d'œuvre est une préoccupation importante

- La cohérence d'une pièce à l'autre est primordiale

-

Choisissez le surmoulage lorsque :

- Les volumes de production sont modérés à faibles

- Les matériaux ont des exigences de traitement très différentes

- Une encapsulation complexe est nécessaire

- Des modifications de la conception peuvent être nécessaires au cours du cycle de vie du produit.

- Les contraintes budgétaires du projet limitent l'investissement initial dans l'outillage

Les distinctions entre ces processus peuvent sembler subtiles sur le papier, mais elles font une énorme différence en termes d'efficacité de la production et de qualité des pièces. La compréhension de ces différences a permis à nos clients d'économiser des millions de dollars en coûts inutiles au fil des ans.

Sélection des matériaux et considérations de compatibilité

Vous êtes-vous déjà demandé pourquoi certains produits multimatériaux s'intègrent parfaitement alors que d'autres se désagrègent après un usage minimal ? Le secret ne réside pas dans les techniques d'assemblage, mais dans la chimie invisible qui se produit lorsque différents matériaux se rencontrent. Cette science critique détermine si votre produit moulé en deux parties sera un succès commercial ou un échec coûteux.

La sélection des matériaux pour le moulage par injection en deux temps représente la décision la plus cruciale de votre projet. Elle nécessite une analyse minutieuse de la compatibilité chimique, des propriétés thermiques et des caractéristiques mécaniques afin de créer des produits d'une durabilité, d'une fonctionnalité et d'un attrait esthétique exceptionnels.

La chimie à l'origine d'une liaison réussie entre les matériaux

Au cours de mes années de travail sur le moulage par injection en deux temps chez PTSMAKE, j'ai découvert que la sélection des matériaux ne consiste pas seulement à trouver des matériaux dotés des bonnes propriétés physiques, mais aussi à comprendre la relation moléculaire qui les unit. La réussite d'une pièce moulée par injection en deux temps dépend en fin de compte de la qualité de la liaison entre les matériaux choisis au niveau moléculaire.

Principes de base de la compatibilité chimique

La compatibilité chimique entre les matériaux détermine s'ils formeront des liaisons moléculaires fortes au cours du processus à deux tirs. Cette compatibilité est influencée par plusieurs facteurs :

Polarité des polymères et énergie de surface

Les matériaux ayant une polarité similaire se lient généralement mieux entre eux. Par exemple, les matériaux polaires comme le nylon (PA) ont tendance à bien adhérer à d'autres matériaux polaires comme le polyuréthane thermoplastique (TPU). Les matériaux non polaires comme le polypropylène (PP) nécessitent souvent des modificateurs d'adhésion spéciaux pour adhérer aux matériaux polaires.

L'énergie de surface joue également un rôle crucial dans la liaison des matériaux. Les matériaux à haute énergie de surface créent généralement des liaisons plus fortes que ceux à faible énergie de surface. Cela explique pourquoi le polypropylène, dont l'énergie de surface est relativement faible, a tendance à être plus difficile à coller que des matériaux tels que l'ABS ou le PC.

Capacités d'intrication moléculaire

Lorsque deux matériaux compatibles se rencontrent à l'état fondu lors d'un moulage en deux temps, leurs chaînes de polymères peuvent s'enchevêtrer à l'interface. Cet enchevêtrement interdiffusion moléculaire4 crée un lien physique fort qui résiste à la séparation. Les matériaux ayant des structures chimiques similaires tendent à permettre un meilleur enchevêtrement des chaînes.

Voici un tableau de compatibilité simplifié auquel nous nous référons souvent avec nos clients :

| Matériau de base | Haute compatibilité | Modérément compatible | Compatibilité insuffisante |

|---|---|---|---|

| ABS | PC, PMMA, SAN | TPE, TPU, PVC | PE, PP, POM |

| PC | ABS, PMMA, TPU | PBT, PET, PA | PE, PP, PTFE |

| PA (Nylon) | TPU, TPE, PET | PC, PBT, PPS | PP, PE, PTFE |

| PP (avec modificateurs) | TPV, TPE (oléfinique) | TPU modifié | PC, PA, POM |

| POM | TPU (avec apprêt) | PBT | ABS, PC, PP |

Considérations sur les propriétés thermiques

Au-delà de la compatibilité chimique, les propriétés thermiques ont un impact significatif sur le choix des matériaux pour le moulage en deux temps.

Compatibilité avec les températures de traitement

Les températures de traitement des deux matériaux doivent être compatibles. Idéalement, le second matériau devrait avoir un point de fusion plus bas que le premier afin d'éviter la déformation du substrat lors de la seconde injection.

Par exemple, lorsqu'on travaille avec un substrat en PC (température de traitement d'environ 280-320°C) et un surmoulage en TPE (température de traitement d'environ 190-230°C), la température plus basse de la deuxième injection évite d'endommager le premier matériau tout en permettant un bon écoulement et une bonne adhérence.

Coefficient de dilatation thermique (CTE)

Les matériaux se dilatent et se contractent à des rythmes différents en fonction des changements de température. Lorsque deux matériaux ayant des CDT très différents sont collés ensemble, les cycles thermiques peuvent créer des tensions à l'interface, ce qui peut entraîner un décollement au fil du temps.

| Type de matériau | Gamme CTE typique (10^-6/°C) | Association recommandée |

|---|---|---|

| Semi-cristallin (PP, PA, POM) | 80-150 | Il est préférable de l'associer à des TPE flexibles qui peuvent s'adapter à l'expansion. |

| Amorphe (ABS, PC, PMMA) | 50-90 | Compatible avec la plupart des matériaux de surmoulage |

| Composés remplis de verre | 20-40 | Nécessite une sélection rigoureuse afin d'éviter une séparation due au stress |

Bilan des propriétés mécaniques

Une pièce moulée en deux temps réussie nécessite un équilibre réfléchi des propriétés mécaniques entre les matériaux choisis.

Considérations relatives à la rigidité et à la flexibilité

De nombreuses applications à deux coups visent à combiner la rigidité dans un domaine et la flexibilité dans un autre. Cela permet de créer des produits ergonomiques qui peuvent à la fois fournir une structure et un confort. Le gradient de propriétés mécaniques entre les matériaux doit être intentionnel et adapté à l'application.

Par exemple, pour une poignée d'outil électrique, nous pourrions choisir du PC ou du nylon chargé de verre pour le composant structurel rigide (avec un module de flexion de 2 000 à 10 000 MPa) associé à un TPE ayant un module de flexion beaucoup plus faible (10 à 100 MPa) pour la zone de préhension.

Gestion du différentiel de dureté

La différence de dureté entre les matériaux doit être gérée avec soin, en particulier pour les pièces de faible épaisseur. Un matériau très dur adjacent à un matériau très mou peut créer des concentrations de contraintes qui conduisent à une défaillance prématurée.

D'après notre expérience à PTSMAKE, les transitions graduelles sont les plus efficaces - par exemple, l'utilisation d'un TPE de 40-50 Shore D contre un substrat rigide plutôt qu'un matériau extrêmement souple de 30 Shore A, à moins que des adaptations ne soient faites au niveau de la conception.

Facteurs de sélection des matériaux spécifiques à l'application

Au-delà des facteurs de compatibilité fondamentaux, les exigences spécifiques à l'application limitent encore davantage le choix des matériaux.

Exigences en matière de résistance à l'environnement

L'environnement de travail de votre pièce moulée en deux temps introduit des critères de sélection supplémentaires :

- Exposition aux produits chimiques: La pièce entre-t-elle en contact avec des huiles, des solvants ou des produits de nettoyage ?

- Exposition aux UV: La pièce sera-t-elle utilisée à l'extérieur ou sous un éclairage intense ?

- Plage de température: Quelles sont les températures minimales et maximales auxquelles la pièce sera soumise ?

- Exposition à l'humidité: La pièce sera-t-elle soumise à une forte humidité ou à une immersion ?

Chacun de ces facteurs peut éliminer des combinaisons de matériaux par ailleurs compatibles. Par exemple, une pièce nécessitant une excellente stabilité aux UV peut exclure l'ABS standard comme matériau de substrat, malgré ses excellentes propriétés de liaison avec de nombreux TPE.

Considérations réglementaires et de conformité

Les secteurs réglementés imposent des exigences supplémentaires en matière de sélection :

Applications médicales

Pour les dispositifs médicaux, la biocompatibilité et la compatibilité avec la stérilisation deviennent primordiales. Les matériaux doivent souvent répondre :

- Normes de biocompatibilité USP Class VI ou ISO 10993

- Résistance aux méthodes de stérilisation (oxyde d'éthylène, irradiation gamma, autoclave)

- Conformité à la FDA pour le contact alimentaire (le cas échéant)

Exigences en matière d'automobile

Les applications automobiles exigent généralement :

- Résistance à la chaleur (souvent 85°C en continu, avec des pointes à 120°C)

- Faibles émissions de COV pour répondre aux normes de qualité de l'air à l'intérieur des véhicules

- Retardateur de flamme selon les normes UL94

- Approbation des matériaux par les principaux constructeurs automobiles

Protocoles d'essai pour la compatibilité des matériaux

Chez PTSMAKE, nous ne nous fions jamais uniquement aux fiches techniques des matériaux pour déterminer la compatibilité. Nous mettons en œuvre des tests rigoureux pour valider les combinaisons de matériaux :

Méthodes d'essai d'adhérence

- Test de pelage: Mesure de la force nécessaire pour séparer des matériaux à leur interface

- Essai de traction: Évaluation de la force d'adhérence sous tension

- Tests d'impact: Évaluation de l'intégrité de la liaison sous l'effet d'une force soudaine

- Cyclage thermique: Soumettre les matériaux collés à des températures extrêmes pour évaluer la durabilité.

Approche de la validation du prototype

Pour les applications critiques, nous recommandons une approche de validation systématique :

- Sélection de paires de matériaux à l'aide de petites éprouvettes

- Test d'adhésion dans différentes conditions

- Essais fonctionnels des prototypes

- Tests de vieillissement accéléré pour prédire les performances à long terme

Cette approche minimise les risques et garantit que les matériaux sélectionnés fonctionneront comme prévu tout au long du cycle de vie du produit.

Optimisation de la sélection des matériaux pour l'efficacité de la production

Au-delà de la compatibilité et des performances, le choix des matériaux a également un impact sur l'efficacité de la production.

Exigences en matière de séchage

Les matériaux hygroscopiques tels que le nylon, le PC et le PBT nécessitent un séchage complet avant d'être traités. L'association de deux matériaux très hygroscopiques peut allonger les temps de cycle et compliquer le traitement. Envisagez d'associer un matériau non hygroscopique à un matériau hygroscopique lorsque c'est possible, afin de simplifier le traitement.

Correspondance des caractéristiques d'écoulement

Les matériaux présentant des caractéristiques d'écoulement très différentes peuvent poser des problèmes de mise en œuvre. Le second matériau doit pouvoir s'écouler correctement à l'interface avec le premier matériau, qui s'est déjà quelque peu refroidi. Les matériaux présentant des courbes de viscosité similaires sont souvent mis en œuvre de manière plus cohérente dans les applications en deux temps.

Des matériaux innovants qui élargissent les possibilités de tir à deux balles

L'évolution récente des matériaux a élargi les possibilités de moulage en deux temps :

- Grades à adhérence modifiée: Formulations de matériaux spéciaux avec des propriétés de collage améliorées

- Composites thermoplastiques: Matériaux renforcés par des fibres présentant un meilleur rapport résistance/poids

- Matériaux doux au toucher: TPE spécialisés aux propriétés tactiles améliorées

- Composés antimicrobiens: Matériaux dotés d'une résistance intégrée à la croissance des bactéries

- Bioplastiques durables: Les matériaux biosourcés élargissent les options écologiques

Ces innovations continuent d'élargir la gamme d'applications du moulage en deux temps dans tous les secteurs d'activité.

Lignes directrices pour la conception de pièces moulées en deux parties

Avez-vous déjà admiré la prise en main parfaite de votre brosse à dents ou la combinaison élégante de textures dures et douces sur votre manette de jeu ? La création de ces chefs-d'œuvre multimatériaux n'est pas seulement de l'art, c'est aussi de l'ingénierie de précision qui exige une attention particulière aux principes de conception que la plupart des consommateurs ne remarquent pas.

Les pièces moulées par injection en deux temps exigent des considérations de conception particulières qui concilient l'attrait esthétique et la faisabilité de la fabrication, nécessitant une planification réfléchie des transitions d'épaisseur de paroi, des zones d'interface des matériaux et des caractéristiques géométriques qui garantissent à la fois l'efficacité de la production et des performances exceptionnelles du produit.

Optimisation de l'épaisseur de la paroi pour une réussite à deux coups

La conception de l'épaisseur des parois dans le moulage en deux temps présente des défis uniques qui vont au-delà des pièces monomatériaux. Lorsque je conçois des composants chez PTSMAKE, je suis des directives spécifiques pour garantir des performances optimales dans les deux matériaux et à leur interface critique.

Maintien d'une épaisseur uniforme dans chaque zone de matériau

Pour chaque matériau dans une application à deux tirs, l'uniformité est essentielle. Une épaisseur de paroi uniforme permet d'éviter les défauts courants tels que :

- Marques d'affaissement dues au refroidissement inégal de sections épaisses

- Déformation due à un retrait différentiel

- Lignes d'écoulement où l'épaisseur du matériau change brusquement

- Vides dus à un remplissage incomplet des sections épaisses

Lors de la conception de composants de substrats rigides (premier essai), je recommande généralement des épaisseurs de paroi comprises entre 1,5 mm et 3 mm pour la plupart des plastiques techniques. Pour la deuxième étape, en particulier pour les matériaux flexibles comme le TPE ou le TPU, des épaisseurs comprises entre 1 mm et 2,5 mm offrent généralement le meilleur équilibre entre flexibilité et moulabilité.

Gestion des transitions d'épaisseur entre les matériaux

La zone de transition entre les matériaux doit faire l'objet d'une attention particulière. Les changements brusques d'épaisseur aux interfaces des matériaux entraînent souvent :

| Enjeu | Solution de conception | Bénéfice |

|---|---|---|

| Concentration des contraintes | Transitions graduelles avec des rayons | Prévient la fissuration et la délamination |

| Déséquilibre des flux | Réduction progressive de l'épaisseur | Assurer le remplissage complet des deux matériaux |

| Marques d'évier | Taux de refroidissement équilibrés | Améliore la qualité de la finition de la surface |

| Faiblesse des obligations | Zone de contact optimisée | Améliore le verrouillage mécanique |

J'ai constaté que le fait de limiter les différences d'épaisseur entre les matériaux adjacents à un maximum de 25% améliore considérablement la résistance du collage et la qualité globale de la pièce. Lorsque des différences plus importantes sont nécessaires, la mise en œuvre d'une transition progressive plutôt qu'un changement brusque donne de meilleurs résultats.

Concevoir des zones de transition matérielle efficaces

L'interface où les matériaux se rencontrent représente la zone de conception la plus critique dans le moulage en deux temps. Cette zone de transition détermine à la fois l'attrait esthétique et l'intégrité structurelle.

Créer des liens mécaniques solides

Si la compatibilité chimique entre les matériaux est essentielle, l'emboîtement mécanique renforce considérablement la force de liaison. Les caractéristiques d'une liaison mécanique efficace sont les suivantes

Contre-dépouilles et évidements

L'incorporation de contre-dépouilles stratégiquement placées permet au second matériau de s'écouler autour du premier et de s'y "enfermer". Cela crée une connexion physique qui renforce la liaison chimique. Les contre-dépouilles les plus efficaces sont les suivantes

- Rapports profondeur/largeur compris entre 0,5:1 et 1:1

- Angles de dépouille de 1 à 3° pour une éjection facile

- Coins internes arrondis pour éviter la concentration des contraintes

Texture de surface

La texturation de la surface d'interface du premier tir peut améliorer considérablement la force d'adhérence :

- Augmentation de la surface effective de collage

- Création d'emboîtements mécaniques microscopiques

- Promouvoir l'adhérence de l'interface des matériaux[^5] en multipliant les points de contact

Chez PTSMAKE, nous appliquons souvent une légère texturation par grenaillage (16-32 μin) aux surfaces de collage de la première grenaille afin d'améliorer l'adhérence avec le second matériau.

Gestion des frontières de la couleur

Pour les pièces aux couleurs contrastées, le contrôle de la limite visible entre les matériaux nécessite une conception de précision :

- Définir des lignes de séparation claires en suivant les contours naturels du produit

- Utiliser des caractéristiques en relief ou en creux pour masquer les petites variations d'alignement

- Mettre en œuvre des détails de "rupture de couleur" qui créent une séparation visuelle intentionnelle.

- Tenir compte du potentiel de débordement des couleurs lors de la sélection de couleurs contrastées.

Les dessins de couleurs en deux temps les plus réussis intègrent la ligne de séparation comme un élément de conception intentionnel plutôt que d'essayer de la dissimuler.

Mise en œuvre d'angles de dépouille efficaces

Les angles de dépouille - la légère conicité appliquée aux surfaces verticales - sont cruciaux dans tous les moulages par injection, mais ils doivent faire l'objet d'une attention particulière dans les applications à deux tirages.

Exigences en matière de tirage pour les premier et deuxième tirs

Le premier matériau injecté nécessite généralement des angles de dépouille standard (0,5° à 3° en fonction du matériau et de l'état de surface). Toutefois, les zones d'interface avec le second matériau nécessitent souvent un angle de dépouille supplémentaire :

- Remplissage complet du deuxième matériau

- Ventilation adéquate à l'interface

- Prévention des poches d'air emprisonnées

- Ejection facile de la pièce terminée

Pour la deuxième prise de vue, je recommande généralement :

- Tirant d'eau minimum de 1,5° pour les surfaces lisses

- 2-5° de dépouille pour les surfaces texturées

- 3-7° de dépouille pour les nervures profondes ou les caractéristiques avec des rapports d'aspect élevés

Projet d'orientation stratégique Planification

La planification de la direction du tirage devient plus complexe dans le cas d'un moulage en deux temps, car le premier tir fait partie du moule du second tir. Il faut donc tenir compte des éléments suivants :

- Direction d'éjection primaire de la pièce terminée

- Directions d'extraction secondaires pour les caractéristiques internes

- Possibilité de contre-dépouilles dans le premier ou le deuxième matériau

- Impact de l'emplacement des vannes sur les exigences en matière de débit et de tirant d'eau

Idéalement, les deux matériaux devraient avoir une direction de tirage commune afin de simplifier le processus de moulage et la conception de l'outillage.

Considérations relatives à la conception des nervures et des bossages

Les nervures et les bossages sont des caractéristiques structurelles courantes qui requièrent une attention particulière dans les conceptions en deux temps, notamment lorsqu'elles traversent des limites de matériaux.

Optimisation de la conception des nervures pour deux matériaux

Lorsque les nervures passent d'un matériau à l'autre, il convient de tenir compte des lignes directrices suivantes :

- Maintenir un rapport constant entre l'épaisseur des nervures et la paroi (généralement 60-80% de la paroi adjacente).

- Nervures coniques qui traversent les limites du matériau (plus épaisses dans un matériau rigide, plus minces dans un matériau souple).

- Incorporer les transitions de rayon aux interfaces des matériaux

- Ajouter des dispositifs d'aération pour les côtes qui pourraient emprisonner de l'air pendant le deuxième tir.

Pour les nervures structurelles de l'élément rigide, une épaisseur de 40-60% de la paroi nominale convient dans la plupart des applications, avec un minimum de 0,5 mm pour la plupart des plastiques techniques.

Conception du patron pour l'installation du matériel

Les bossages pour les fixations ou les inserts présentent des défis uniques dans les conceptions à deux tirs :

| Emplacement du patron | Recommandation de conception | Raisonnement |

|---|---|---|

| Uniquement pour les matériaux rigides | Conception standard du bossage avec nervures de soutien | Maximise l'intégrité structurelle |

| À l'interface des matériaux | Le matériau rigide forme le noyau interne, le matériau flexible crée la couche externe. | Permet d'amortir les vibrations tout en conservant la solidité |

| Dans un matériau souple | Un "îlot" de matériau rigide entouré d'un matériau souple | Permet de fixer le matériel dans des zones autrement molles |

Pour les inserts filetés, je recommande de maintenir le bossage entièrement à l'intérieur du matériau rigide dans la mesure du possible, avec une épaisseur de paroi minimale de 0,4 fois le diamètre de l'insert.

Emplacement des vannes et stratégies de ventilation

Le positionnement correct des portes et des évents est essentiel à la réussite du moulage en deux temps, car il influe à la fois sur l'esthétique et sur la qualité des pièces.

Placement stratégique des portes

L'emplacement des vannes a une incidence sur les schémas d'écoulement, les lignes de soudure et les marques visibles. Tenez compte des lignes directrices suivantes :

- Dans la mesure du possible, éloigner les portes du premier coup des zones de contact du second coup.

- Placer des barrières pour créer des schémas d'écoulement qui favorisent la liaison plutôt que de s'y opposer.

- Utiliser plusieurs portes pour les géométries complexes afin d'assurer un remplissage complet des interfaces.

- Envisager des barrières séquencées pour contrôler le débit aux transitions critiques.

Pour le deuxième tir, les barrières de bordure offrent généralement le meilleur équilibre entre l'esthétique et la pression de remplissage lorsqu'elles sont placées dans la section la plus épaisse du matériau.

Exigences en matière de ventilation renforcée

Le moulage en deux temps nécessite une ventilation plus importante que le moulage conventionnel pour les raisons suivantes :

- L'air peut être piégé aux interfaces des matériaux

- Les géométries complexes créent de multiples pièges à air potentiels

- Le premier tir peut bloquer les voies d'évacuation traditionnelles

Les stratégies d'aération les plus efficaces sont les suivantes :

- Évents en ligne de séparation aux emplacements prévus des pièges à air (profondeur de 0,025 à 0,04 mm)

- Ventilation par paliers aux transitions des matériaux

- Placement stratégique des évents en fonction de l'analyse des flux

- Mise à l'air libre assistée par le vide pour les pièces très complexes

Une ventilation inadéquate entraîne un remplissage incomplet, des marques de brûlure et une faible adhérence, ce qui est particulièrement problématique dans les applications à deux tirs.

Gestion du rétrécissement et de la tolérance

La gestion du retrait différentiel entre les matériaux est l'un des aspects les plus difficiles de la conception en deux temps.

Prise en compte de la rétraction différentielle

Les matériaux ne se rétractent pas tous à la même vitesse pendant le refroidissement, ce qui peut provoquer des déformations ou des tensions aux interfaces. Pour y remédier :

- Choisir des matériaux dont les taux de rétrécissement sont compatibles lorsque c'est possible

- Concevoir le composant rigide pour "contrôler" la géométrie globale de la pièce

- Permettre au composant flexible d'absorber une plus grande partie du mouvement différentiel

- Incorporer de la flexibilité dans la conception pour absorber les contraintes de rétrécissement

Pour les pièces combinant un plastique technique rigide et un TPE, il faut s'attendre à des différences de retrait de 0,5 à 1,5% qui doivent être prises en compte dans la conception.

Fixer des tolérances réalistes

La capacité de tolérance du moulage en deux temps varie en fonction de la taille de la pièce :

- Combinaison de matériaux

- Géométrie des pièces

- Direction dimensionnelle (flux entrant ou flux croisé)

- Distance par rapport aux portes

- Epaisseur de la paroi

En règle générale, les dimensions critiques doivent être contenues dans un seul matériau plutôt que de traverser l'interface. Lorsque les dimensions doivent traverser des matériaux, il convient d'utiliser les lignes directrices suivantes :

- Tolérance standard à l'intérieur d'un même matériau : ±0,005 in/in

- Tolérance sur les limites du matériau : ±0,010 in/in

- Tolérance supplémentaire pour les parois minces : ajouter 0,001 po pour les parois inférieures à 1,5 mm.

Optimiser l'efficacité de la production

Au-delà des considérations techniques, les conceptions à deux coups doivent optimiser l'efficacité de la fabrication.

Équilibrer les temps de remplissage des cavités

Le volume et la distance d'écoulement des deux matériaux doivent être équilibrés :

- Temps de remplissage similaires pour les deux prises de vue

- Taux de refroidissement constants

- Exigences équilibrées en matière de pression

- Des temps de cycle optimaux

Je vise généralement un volume de seconde prise de vue entre 30 et 70% de la première prise de vue pour un traitement le plus efficace possible.

Conception d'une production automatisée

Pour la production en grande série

Applications et industries utilisant la technologie Two-Shot

Vous êtes-vous déjà demandé pourquoi l'étui de votre smartphone est à la fois lisse et adhérent à différents endroits ? Ou comment les véhicules de luxe parviennent à obtenir ces commandes de tableau de bord remarquables avec un retour tactile parfait ? Derrière ces produits multimatériaux sans soudure se cache une révolution manufacturière qui transforme discrètement les produits que nous utilisons tous les jours.

La technologie du moulage par injection en deux temps est devenue la pierre angulaire de l'innovation dans de nombreuses industries, permettant aux fabricants de créer des produits complexes avec de multiples matériaux, textures et fonctions en un seul processus de fabrication - éliminant ainsi les étapes d'assemblage tout en améliorant à la fois l'esthétique et la performance.

Applications automobiles : Les composants multimatériaux au service de l'innovation

L'industrie automobile a adopté la technologie du moulage en deux temps avec un enthousiasme sans précédent. Alors que les véhicules évoluent vers des machines sophistiquées qui privilégient à la fois la fonctionnalité et l'expérience des passagers, les composants multimatériaux sont devenus essentiels pour répondre aux attentes des consommateurs.

Commandes et affichages intérieurs

Les intérieurs de véhicules modernes présentent certaines des applications les plus visibles de la technologie du moulage en deux temps :

- Contrôles du tableau de bord combinent des composants structurels rigides avec des recouvrements doux au toucher, créant ainsi des boutons et des molettes avec un retour tactile parfait

- Commandes au volant intègrent des substrats durs avec des surfaces souples et adhérentes pour améliorer l'ergonomie et le confort lors d'une conduite prolongée

- Éléments de la console centrale Les boîtiers rigides avec joints et éléments d'amortissement intégrés permettent de créer des commandes de qualité supérieure qui fonctionnent en douceur et silencieusement.

Ces composants sont non seulement plus esthétiques et plus agréables au toucher que leurs prédécesseurs monomatériaux, mais ils offrent également une durabilité et une résistance accrues à l'utilisation constante typique des environnements automobiles.

Applications sous le capot

Au-delà des composants intérieurs visibles, le moulage en deux parties a trouvé sa place dans des composants fonctionnels essentiels :

| Composant | Matériel de premier coup | Matériau du second coup | Principaux avantages |

|---|---|---|---|

| Réservoirs de fluide | Plastique rigide (PA, PBT) | Elastomère (TPE, TPV) | Des joints intégrés empêchent les fuites |

| Connecteurs électriques | Nylon chargé de verre | TPE | Amélioration de l'étanchéité et de la résistance aux vibrations |

| Composants de l'admission d'air | PP/PE rigide | TPE souple | Amélioration de l'amortissement des vibrations, réduction du bruit |

| Boîtiers de capteurs | PC/ABS | Silicone | Joints étanches aux propriétés électriques précises |

L'élimination des joints séparés dans ces applications réduit la complexité de l'assemblage tout en améliorant la fiabilité - une considération critique dans l'environnement difficile du sous-capot.

Composants extérieurs

Les applications automobiles extérieures bénéficient particulièrement de la résistance à l'environnement des pièces moulées en deux temps :

- Poignées de porte avec des noyaux rigides et des inserts doux au toucher pour assurer à la fois la résistance et le confort

- Pièces d'habillage extérieur combiner plusieurs couleurs ou matériaux pour un style de marque distinctif

- Boîtiers de rétroviseurs intègrent des joints d'étanchéité et des éléments antivibrations

- Assemblages légers comportent des boîtiers rigides avec des joints flexibles pour assurer l'étanchéité.

En travaillant avec plusieurs constructeurs automobiles à PTSMAKE, j'ai observé comment le moulage en deux temps a considérablement réduit le temps d'assemblage tout en améliorant la résistance aux intempéries des composants extérieurs - un facteur essentiel de longévité et de satisfaction de la clientèle.

Applications de dispositifs médicaux : La précision là où c'est le plus important

L'industrie médicale exige les plus hauts niveaux de précision, de fiabilité et de sécurité - des exigences auxquelles le moulage en deux temps est particulièrement bien placé pour répondre.

Instruments chirurgicaux

Les instruments chirurgicaux modernes utilisent le moulage en deux temps pour combiner fonctionnalité et ergonomie :

- Poignées chirurgicales avec des noyaux rigides et des poignées souples et antidérapantes qui permettent aux chirurgiens d'exercer un contrôle précis

- Pinces et forceps incorpore des composants structurels durs avec des points de contact doux pour une meilleure prise en main pendant les procédures

- Guides de coupe combinent des structures de mesure rigides avec des surfaces de contact souples pour éviter d'endommager les tissus

La possibilité de créer ces instruments en tant que composants uniques et intégrés élimine les points de défaillance potentiels tout en améliorant l'efficacité de la stérilisation.

Équipement de diagnostic

Les appareils de diagnostic bénéficient grandement de la technologie à deux coups :

- Scanners portables sont dotés de boîtiers rigides avec des joints souples intégrés pour la protection des fluides

- Matériel d'analyse du sang combine des fenêtres de visualisation transparentes avec des composants structurels opaques

- Dispositifs de surveillance des patients incorporent des séries de boutons avec une étanchéité intégrée contre les liquides

Le biocompatibilité[^6] des dispositifs médicaux rendent la sélection des matériaux particulièrement critique dans ces applications.

Systèmes d'administration de médicaments

Le plus impressionnant est peut-être que le moulage en deux temps a révolutionné les systèmes d'administration de médicaments :

- Auto-injecteurs combinent des composants structurels avec des voies de circulation des fluides et des joints d'étanchéité intégrés

- Stylos à insuline comportent des fenêtres transparentes avec des marques de mesure précises collées sur les corps structurels

- Inhalateurs incorporent des mécanismes rigides avec des composants d'étanchéité flexibles dans une unité unique et fiable

L'élimination des étapes d'assemblage est particulièrement précieuse dans ces applications, où des variations de fabrication même mineures peuvent affecter la précision du dosage et la sécurité du patient.

Électronique grand public : Fusionner l'esthétique et la fonction

L'électronique grand public représente peut-être le domaine d'application le plus visible du moulage en deux temps, presque tous les appareils modernes intégrant des composants multi-matériaux.

Accessoires pour appareils mobiles

Le marché des accessoires mobiles a été transformé par le moulage en deux temps :

- Étuis pour smartphones combinent une protection rigide avec des zones souples pour l'absorption des chocs et l'adhérence

- Boîtiers d'écouteurs comportent des coques structurelles dures avec des points de contact souples pour un meilleur confort

- Bracelets pour dispositifs portables intégrer des points de connexion rigides à des surfaces d'usure flexibles

Ces accessoires doivent non seulement avoir un aspect et un toucher haut de gamme, mais aussi résister à des milliers de cycles d'interaction et à des défis environnementaux - des exigences auxquelles les pièces moulées par deux procédés excellent à répondre.

Manettes de jeux et périphériques d'entrée

Les périphériques de jeu présentent certaines des applications les plus sophistiquées :

- Contrôleurs de jeu comportent des coques structurelles rigides avec des poignées soft-touch stratégiquement placées

- Composants du clavier combinent des touches dures avec des éléments d'amortissement souples pour une meilleure sensation.

- Contrôleurs VR intégrer de multiples textures et surfaces pour renforcer l'immersion

L'expérience de jeu est fortement influencée par la sensation des commandes dans les mains de l'utilisateur, ce qui rend les propriétés tactiles des composants moulés en deux parties essentielles au succès du produit.

Petits appareils et outils

Les appareils électroniques ménagers ont largement adopté la technologie à deux temps :

- Brosses à dents électriques combinent des boîtiers étanches avec des sections à poignée souple

- Commandes d'appareils de cuisine comportent des boutons durs avec des recouvrements souples pour la résistance à l'eau

- Boîtiers d'outils électriques intégrer des structures rigides avec des zones de préhension amortissant les vibrations

Chez PTSMAKE, nous avons aidé de nombreux fabricants d'électronique grand public à passer de composants assemblés à des conceptions intégrées à deux niveaux, ce qui a permis d'améliorer considérablement la durabilité des produits tout en réduisant les réclamations au titre de la garantie.

Équipement industriel : Améliorer les performances dans des environnements exigeants

Les applications industrielles imposent des exigences extrêmes aux composants, ce qui rend les avantages de durabilité du moulage en deux temps particulièrement précieux.

Outils à main et contrôles

Les outils de qualité professionnelle bénéficient considérablement de la technologie à deux coups :

- Boîtiers d'outils électriques combinent la rigidité structurelle avec des zones de préhension amortissant les vibrations

- Outils de mesure de précision intégrer des écailles dures avec des surfaces de préhension souples

- Panneaux de contrôle comportent des ensembles de boutons scellés avec des éléments de rétroaction tactile

Pour les utilisateurs industriels, l'amélioration de l'ergonomie se traduit directement par une réduction de la fatigue et des risques de blessures lors d'une utilisation prolongée.

Composants de manutention des fluides

Les systèmes de fluides industriels tirent parti du moulage en deux temps pour améliorer la fiabilité :

- Composants de la pompe intégrer des éléments structurels rigides avec des joints flexibles

- Boîtiers de vanne combinent plusieurs matériaux pour optimiser les caractéristiques d'écoulement tout en assurant l'étanchéité du fonctionnement

- Assemblages de filtres présentent des structures de support rigides avec des surfaces d'étanchéité flexibles

L'élimination des joints séparés améliore considérablement la fiabilité de ces applications, en réduisant les besoins de maintenance et les temps d'arrêt.

Équipement de sécurité

L'équipement de sécurité des travailleurs a été révolutionné par la technologie à deux coups :

- Lunettes de protection combine des cadres rigides avec des points de contact souples pour un confort tout au long de la journée

- Composants des respirateurs intégrer des éléments structurels durs avec des surfaces souples d'étanchéité pour le visage

- Systèmes de suspension pour casques de sécurité comportent des mécanismes de réglage rigides avec des points de contact souples

La possibilité de créer des transitions parfaites entre les matériaux sans étapes d'assemblage permet de garantir des performances constantes dans les applications critiques pour la sécurité.

Articles de sport : Améliorer les performances et le confort

Les fabricants d'équipements sportifs ont adopté le moulage en deux parties pour créer des produits qui excellent à la fois en termes de performance et de confort.

Chaussures de performance

Les chaussures de sport modernes utilisent des composants à deux niveaux dans les zones critiques :

- Crampons et pointes combinent des structures de soutien rigides avec des degrés de flexibilité variables

- Protections des orteils protection dure avec des interfaces douces contre le pied

- Compteurs de talons intégrer les structures de stabilité aux éléments de confort

Ces composants doivent résister à des forces énormes tout en restant confortables lors d'une utilisation prolongée - une application parfaite pour la technologie à deux coups.

Raquettes et battes

Les outils de frappe bénéficient des capacités d'amortissement des vibrations des composants multimatériaux :

- Poignées de raquettes de tennis combinent des noyaux rigides avec des surfaces de préhension ergonomiques

- Poignées de battes de baseball comportent des points de connexion durs avec des surfaces de manipulation souples

- Composants des clubs de golf intègrent plusieurs matériaux pour un transfert d'énergie et un toucher optimaux

La possibilité de contrôler avec précision la transition entre les zones rigides et souples permet aux fabricants d'ajuster les caractéristiques de performance avec une précision sans précédent.

Équipement de protection

La protection athlétique démontre les avantages du moulage en deux temps en matière de sécurité :

- Composants du casque combinent une protection contre les chocs durs avec des doublures douces et confortables

- Protège-tibias comportent des boucliers rigides avec des éléments d'amortissement intégrés

- Protège-dents utiliser plusieurs duretés de matériaux pour une protection et un confort optimaux

La liaison parfaite entre les matériaux garantit que ces composants critiques pour la sécurité fonctionnent de manière cohérente dans des conditions d'impact.

L'avenir des applications à deux coups

Alors que la technologie du moulage en deux temps continue d'évoluer, plusieurs domaines d'application émergents sont particulièrement prometteurs :

Produits durables

La possibilité de combiner avec précision différents matériaux ouvre de nouvelles perspectives en matière de conception durable :

- Produits recyclables avec des combinaisons de matériaux facilement séparables

- Composants de matériaux biosourcés intégré aux polymères conventionnels

- Luminaires à faible consommation d'eau avec des performances d'étanchéité améliorées

Appareils intelligents

L'internet des objets exige des composants qui combinent des éléments structurels, esthétiques et fonctionnels :

- Boîtiers de capteurs avec joints environnementaux intégrés

- Moniteurs de santé portables combinaison de boîtiers électroniques rigides et de surfaces de contact confortables avec le corps

- Contrôleurs domestiques intelligents avec des interfaces tactiles intuitives

Innovations médicales

Les dispositifs médicaux de la prochaine génération repousseront les limites de la technologie à deux clichés :

- Dispositifs implantables avec des caractéristiques de surface contrôlées avec précision

- Prothèses sur mesure avec des éléments de confort intégrés

- **Point

Analyse coûts-avantages du moulage par injection en deux temps

L'investissement dans une technologie de fabrication avancée en vaut-il toujours le prix ? Lorsque les responsables de la fabrication sont confrontés à la décision d'adopter le moulage par injection en deux temps, ils ont souvent du mal à justifier l'investissement initial plus élevé par rapport aux avantages à long terme promis, qui semblent impressionnants sur le papier mais incertains dans la réalité.

Le moulage par injection en deux temps présente un cas économique convaincant lorsqu'il est évalué de manière exhaustive, offrant des avantages significatifs en termes de coûts grâce à l'élimination des opérations d'assemblage, à la réduction des besoins en main-d'œuvre, à la diminution des taux de rejet et à l'amélioration de la qualité des produits - en particulier pour les séries de production de moyen à grand volume où l'investissement initial dans l'outillage peut être amorti de manière efficace.

Comprendre le paysage de l'investissement

Lors de l'évaluation des implications financières du moulage par injection en deux temps, il est essentiel de prendre en compte à la fois les investissements initiaux et les économies réalisées en aval. Chez PTSMAKE, j'ai guidé de nombreux clients dans cette analyse, les aidant à comprendre quand la technologie se justifie financièrement et quand d'autres approches pourraient être plus appropriées.

Exigences en matière d'investissement initial

Les coûts de démarrage du moulage par injection en deux temps dépassent généralement ceux des procédés de moulage conventionnels. Ces investissements comprennent

Coûts des équipements spécialisés

Le moulage par injection en deux temps nécessite des machines spécifiques qui diffèrent considérablement de l'équipement de moulage par injection standard :

| Type d'équipement | Fourchette de coûts approximative | Caractéristiques principales |

|---|---|---|

| Machine à plateau rotatif | $300,000 - $750,000 | Mécanisme de rotation intégré, unités d'injection doubles |

| Machine à dos carré | $250,000 - $600,000 | Capacité de déplacement de moules spécialisés |

| Automatisation du transfert | $150,000 - $400,000 (supplémentaire) | Systèmes robotiques pour le transfert de pièces entre moules |

Ces machines spécialisées représentent un investissement substantiel, généralement supérieur de 30-50% à celui d'un équipement de moulage par injection conventionnel d'un tonnage similaire.

Investissement dans l'outillage avancé

L'outillage pour le moulage en deux temps représente un autre coût initial important :

- Les moules à deux tirages coûtent généralement 1,5 à 2,5 fois plus cher que les moules à un seul tirage.

- Les exigences complexes en matière de conception augmentent les délais et les coûts d'ingénierie

- Des caractéristiques spécialisées telles que des noyaux rotatifs ajoutent à la complexité mécanique.

- L'allongement du temps de développement prolonge la période avant le début de la production

Un moule à deux tirages typique pour une pièce de complexité moyenne peut coûter de 1 12 T 50 000 à 1 12 T 150 000, contre 1 12 T 30 000 à 1 12 T 70 000 pour un moule à un seul tirage comparable.

Frais de développement des procédés

Au-delà de l'équipement et de l'outillage, les entreprises doivent également investir :

- Formation des opérateurs pour les équipements spécialisés

- Optimisation et validation des processus

- Essais de compatibilité des matériaux

- Élaboration d'un protocole de contrôle de la qualité

Ces "coûts accessoires" ajoutent souvent 10-15% à l'investissement total du projet, mais ils sont essentiels pour une mise en œuvre réussie.

Quantifier les économies opérationnelles

L'investissement initial substantiel dans la technologie du moulage en deux temps est compensé par des avantages opérationnels significatifs qui génèrent des économies tout au long du cycle de vie du produit.

Opérations d'assemblage éliminées

L'avantage économique le plus important du moulage en deux temps provient peut-être de l'élimination des opérations d'assemblage secondaires :

Réduction des coûts de main-d'œuvre

Lors de la fabrication de produits multi-matériaux ou multi-composants à l'aide de méthodes conventionnelles, l'assemblage nécessite généralement.. :

- Postes d'assemblage manuels ou semi-automatiques

- Inspection de la qualité à plusieurs stades

- Gestion des effectifs supplémentaires

- Coûts de formation et de supervision

Le moulage en deux temps élimine ces exigences en produisant des composants finis directement à partir de la machine de moulage. Pour les produits d'une complexité modérée, cela réduit généralement les coûts de main-d'œuvre directe de 30-60%.

Élimination des équipements d'assemblage

Au-delà de la main-d'œuvre directe, l'assemblage conventionnel nécessite

- Montages et gabarits d'assemblage

- Systèmes d'application d'adhésifs ou équipement de soudage par ultrasons

- Systèmes de convoyage et infrastructure des chaînes de montage

- Espace supplémentaire dans l'usine

En éliminant ces besoins, le moulage en deux temps peut réduire les besoins en équipement et libérer un espace de production précieux pour d'autres opérations.

Réduction de la complexité de la gestion des stocks

Le moulage en deux temps rationalise gestion des stocks par :

- Réduction du nombre de pièces uniques à suivre

- Diminution des stocks de travaux en cours entre les opérations

- Minimiser le risque de pénurie de composants perturbant la production

- Réduction de l'espace nécessaire à l'entreposage des composants

Pour les fabricants qui gèrent des milliers de pièces, cette simplification permet de réaliser des économies directes et d'améliorer l'efficacité opérationnelle.

Amélioration de la qualité et réduction des déchets

Les économies liées à la qualité représentent un autre avantage économique majeur :

| Facteur de qualité | Assemblage conventionnel | Moulage en deux temps | Impact économique |

|---|---|---|---|

| Taux de défectuosité | 2-5% typique | 0,5-1,5% typique | 60-80% réduction des pertes liées à la qualité |

| Coûts de reprise | Important | Minime | Économies de main-d'œuvre de 15-30% |

| Réclamations au titre de la garantie | Risque plus élevé | Risque plus faible | Réduction des coûts liés aux pannes sur le terrain |

| Cohérence | Variable | Très cohérent | Amélioration de la satisfaction des clients |

Ces améliorations de la qualité ont des retombées financières qui s'étendent bien au-delà de l'atelier de fabrication, affectant tout, de la satisfaction du client à la réputation de la marque.

Équilibrer les coûts et les bénéfices : L'équation du volume

La viabilité économique du moulage en deux temps est fortement influencée par le volume de production, car des quantités plus importantes permettent d'amortir l'investissement initial sur un plus grand nombre d'unités.

Analyse du seuil de rentabilité par volume de production

En me basant sur les données de nombreux projets menés par PTSMAKE, j'ai observé ces seuils de rentabilité typiques :

- Faible volume (moins de 10 000 unités par an): Le moulage en deux temps offre rarement des avantages en termes de coûts, à moins que le processus d'assemblage ne soit exceptionnellement complexe ou exigeant en termes de main-d'œuvre.

- Volume moyen (10 000 à 100 000 unités par an): Le seuil de rentabilité est généralement atteint entre 20 000 et 50 000 unités, en fonction de la complexité des pièces.

- Volume élevé (plus de 100 000 unités par an): Avantages économiques évidents, avec des économies de 15-40% par pièce par rapport aux alternatives assemblées

Le seuil de rentabilité exact dépend de nombreux facteurs, notamment la géométrie des pièces, la sélection des matériaux, la complexité de l'assemblage et les taux de main-d'œuvre dans la région de production.

Comparaison du coût par pièce entre les différents volumes

Une comparaison typique du coût par pièce peut se présenter comme suit :

| Volume de production | Coût de l'assemblage conventionnel par pièce | Coût du moulage en deux temps par pièce | Différence de coût |

|---|---|---|---|

| 10 000 unités | $2.15 | $2.85 | +32% (coût plus élevé) |

| 50 000 unités | $1.85 | $1.70 | -8% (économies) |

| 100 000 unités | $1.75 | $1.45 | -17% (économies) |

| 500 000+ unités | $1.65 | $1.20 | -27% (économies) |

Cet exemple illustre la manière dont l'économie change radicalement à mesure que le volume augmente, passant d'une pénalité de coût pour les faibles volumes à des économies substantielles pour les volumes plus élevés.

Considérations économiques spécifiques à l'industrie

Les arguments économiques en faveur du moulage en deux temps varient considérablement d'une industrie à l'autre en raison de priorités et d'environnements de fabrication différents.

Économie de l'industrie automobile

Le secteur automobile est souvent celui qui présente les arguments économiques les plus solides en faveur du moulage en deux temps, en raison de ses caractéristiques :

- Volumes de production élevés (typiquement plus de 50 000 unités par an)

- Exigences de qualité strictes qui bénéficient de l'élimination de l'assemblage

- L'accent est mis sur la réduction du poids qui s'aligne sur les composants intégrés

- Longs cycles de vie des produits permettant d'amortir efficacement les coûts d'outillage

Pour les composants intérieurs automobiles tels que les boutons de commande, les pièces de garniture et les assemblages fonctionnels, le moulage en deux temps permet généralement de réduire les coûts de production totaux de 15-25% par rapport aux méthodes conventionnelles.

Considérations relatives à la fabrication des dispositifs médicaux

L'industrie des dispositifs médicaux est confrontée à une équation économique différente :

- Des volumes de production plus faibles pour de nombreux dispositifs

- Exigences de qualité extrêmement élevées avec des objectifs de zéro défaut

- Coûts de validation réglementaire à amortir

- Coûts des matériaux plus élevés pour les polymères spéciaux de qualité médicale

Malgré ces difficultés, le moulage en deux temps reste souvent économiquement viable pour les dispositifs médicaux en raison de l'importance cruciale de l'élimination des risques de contamination liés à l'assemblage et de la garantie d'une qualité constante.

Facteurs de coût de l'électronique grand public

L'électronique grand public présente des aspects économiques uniques :

- Des cycles de vie des produits courts nécessitant un amortissement plus rapide de l'outillage

- Des normes esthétiques élevées grâce à des transitions de matériaux sans faille

- Pression intense pour la réduction des coûts sur les marchés concurrentiels

- Géométries complexes difficiles à assembler de manière conventionnelle

Les cycles d'innovation rapides dans le domaine de l'électronique grand public peuvent parfois aller à l'encontre de l'économie du moulage en deux temps, ce qui rend indispensable une prévision minutieuse des volumes avant de s'engager dans cette technologie.

Avantages économiques cachés

Au-delà des économies évidentes sur les coûts de production, plusieurs avantages économiques moins apparents doivent être pris en compte dans la décision de moulage en deux temps.

Valeur de différenciation des produits

Le moulage en deux temps permet d'obtenir des caractéristiques de conception qui créent des avantages sur le marché :

- Des qualités tactiles de premier ordre qui augmentent la valeur perçue du produit

- Des caractéristiques esthétiques distinctives qui renforcent l'identité de la marque

- Améliorations ergonomiques qui améliorent l'expérience de l'utilisateur

- Avantages fonctionnels impossibles à obtenir avec des pièces assemblées

Ces avantages en matière de conception peuvent entraîner des majorations de prix ou une augmentation de la part de marché, créant ainsi des avantages économiques qui vont au-delà des économies directes sur les coûts de fabrication.

Accélération de la mise sur le marché

Pour de nombreux produits, une mise sur le marché plus rapide crée une valeur économique substantielle :

- Réduction des délais de production grâce à l'élimination de la mise en place d'une chaîne de montage

- Réduction du temps de validation grâce à une vérification simplifiée des processus

- Évolution plus rapide vers des volumes élevés avec moins d'expansion de la main-d'œuvre

- Moins de complications dans la chaîne d'approvisionnement avec moins de composants

Sur les marchés concurrentiels où le fait d'être le premier sur le marché offre des avantages durables, ces gains de temps peuvent éclipser les considérations relatives aux coûts de fabrication.

Impact sur l'environnement et le développement durable

Les avantages environnementaux du moulage en deux temps peuvent se traduire par des avantages économiques :

- Réduction de la consommation d'énergie grâce à l'élimination des opérations d'assemblage

- Réduction des coûts de transport grâce à la diminution du nombre de composants à expédier

- Diminution des matériaux d'emballage grâce à la réduction du nombre de pièces séparées

- Avantages potentiels en matière de conformité réglementaire sur certains marchés

Avec l'évolution des réglementations environnementales et des attentes des consommateurs, ces avantages en matière de développement durable se traduisent de plus en plus par une valeur économique tangible.

Atténuer les risques d'investissement

L'investissement initial substantiel dans le moulage en deux temps peut être géré grâce à plusieurs approches stratégiques.

Stratégies de mise en œuvre progressive

Plutôt que d'adopter une approche "tout ou rien", les entreprises peuvent opter pour une mise en œuvre progressive :

- Commencer par des pièces simples et en grande quantité pour acquérir de l'expertise

- Passage progressif à des composants plus complexes au fur et à mesure que l'on acquiert de l'expérience

-

Résolution des problèmes courants liés au moulage en deux temps

Avez-vous déjà observé un chef cuisinier créer un soufflé parfait pour le voir s'effondrer au dernier moment ? La déception est palpable. Dans le secteur de la fabrication, nous sommes confrontés à des moments similaires où des pièces moulées en deux temps, apparemment parfaites, présentent des défauts inattendus qui peuvent faire dérailler les calendriers de production et avoir une incidence sur la qualité du produit.