Pourquoi l'aluminium est-il le matériau de choix pour les dissipateurs thermiques ?

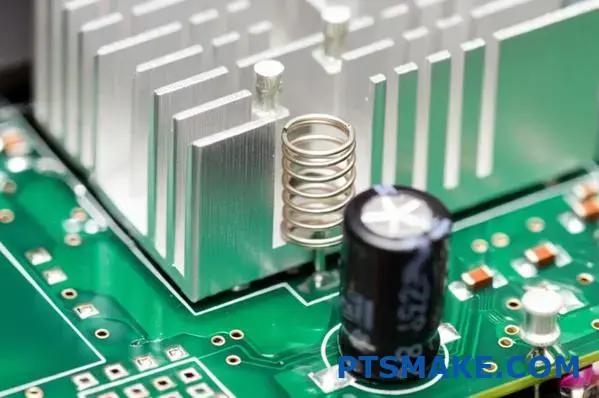

Vous êtes-vous déjà demandé pourquoi presque tous les appareils électroniques de votre maison restent froids sous pression ? Le secret réside dans un humble métal qui travaille silencieusement dans les coulisses pour empêcher vos appareils de surchauffer.

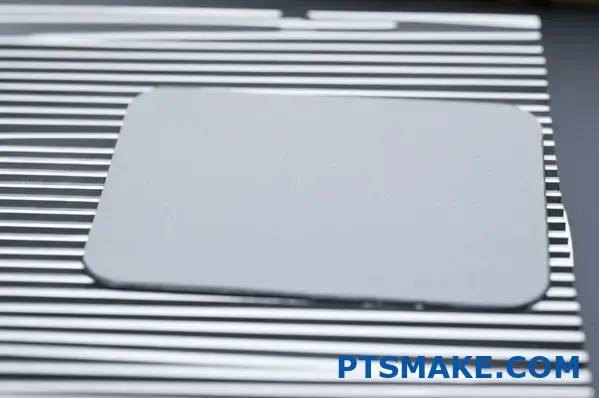

L'aluminium est la pierre angulaire des solutions de gestion thermique dans tous les secteurs d'activité en raison de sa combinaison unique de conductivité thermique élevée, de légèreté, de prix abordable et de résistance aux facteurs environnementaux qui compromettraient l'utilisation d'autres matériaux.

Au cours de mes années de travail sur les solutions de gestion thermique chez PTSMAKE, j'ai pu constater de première main que le choix des matériaux peut faire ou défaire les performances et la durée de vie d'un produit. Les dissipateurs thermiques en aluminium se sont toujours imposés comme la norme de l'industrie, et ce pour de bonnes raisons qui vont au-delà de leurs capacités de refroidissement.

La science derrière le pouvoir de refroidissement de l'aluminium

La conductivité thermique de l'aluminium, qui est d'environ 167 W/m-K, le place parmi les matériaux dissipateurs de chaleur les plus efficaces commercialement viables. Cette propriété lui permet d'évacuer rapidement la chaleur des composants critiques et de la répartir sur toute la surface de l'évier. Ce qui est particulièrement impressionnant, c'est que l'aluminium y parvient tout en conservant une densité de seulement 2,7 g/cm³, soit près d'un tiers de celle du cuivre, son concurrent le plus proche.

Lorsque la chaleur doit se déplacer rapidement d'une source (comme une unité centrale ou un transistor de puissance) vers l'air ambiant, le système d'échange de chaleur de la gradient thermique1 est à l'origine de ce transfert. L'aluminium excelle à maintenir ce gradient sans créer de poids excessif sur la conception globale du système.

Comparaison des propriétés physiques

| Matériau | Conductivité thermique (W/m-K) | Densité (g/cm³) | Coût relatif | Usinabilité |

|---|---|---|---|---|

| Aluminium | 167-229 | 2.7 | Faible | Excellent |

| Cuivre | 385-400 | 8.96 | Haut | Bon |

| Acier | 43-54 | 7.85 | Moyen | Modéré |

| Céramique | 20-30 | 3.9 | Très élevé | Pauvre |

Un rapport coût-efficacité sans compromis

L'avantage économique de l'aluminium ne peut être surestimé. Lors de la fabrication de milliers de dissipateurs thermiques à PTSMAKE, nous constatons systématiquement que l'aluminium offre le meilleur rapport performance/coût, avec une marge significative. Ce matériau est abondant dans la croûte terrestre, dont il représente environ 8% de la masse, ce qui maintient les coûts des matières premières relativement stables.

Les processus de fabrication de l'aluminium sont également bien établis et efficaces. La malléabilité naturelle du métal le rend idéal pour l'extrusion, l'une des méthodes de production les plus rentables pour les dissipateurs thermiques. Cela permet d'obtenir des géométries d'ailettes complexes qui maximisent la surface sans nécessiter d'opérations d'usinage coûteuses.

Facteurs d'efficacité de la production

- Formabilité: L'excellente formabilité de l'aluminium permet de concevoir des dissipateurs thermiques variés, allant de simples plaques plates à des structures complexes à ailettes.

- Vitesse d'usinage: Les machines CNC peuvent traiter l'aluminium 3 à 5 fois plus rapidement que les métaux plus durs.

- Usure des outils: Les outils de coupe durent plus longtemps avec l'aluminium qu'avec des matériaux plus durs.

- Opérations secondaires: L'aluminium ne nécessite qu'un travail de finition minimal après la fabrication primaire

Résilience environnementale

Un avantage souvent négligé de l'aluminium est sa résistance exceptionnelle aux facteurs environnementaux. La formation naturelle d'oxyde d'aluminium sur sa surface crée une couche protectrice qui empêche toute corrosion ultérieure - une caractéristique d'auto-réparation qui confère aux dissipateurs thermiques en aluminium une longévité exceptionnelle.

Dans les industries où les appareils doivent fonctionner dans des environnements humides ou chimiquement agressifs, cette propriété s'avère inestimable. J'ai vu des dissipateurs thermiques en aluminium provenant d'équipements de télécommunications extérieurs qui sont restés pleinement fonctionnels après une décennie d'exposition aux éléments.

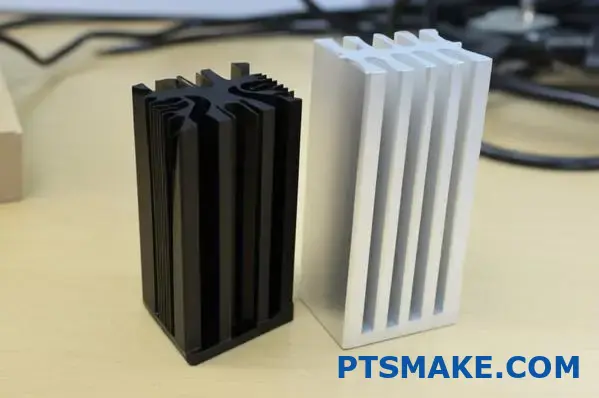

Pour une meilleure protection, les dissipateurs thermiques en aluminium peuvent être anodisés - un processus électrochimique qui épaissit et renforce la couche d'oxyde naturelle. Ce traitement peut également être utilisé pour ajouter de la couleur à des fins esthétiques sans compromettre les performances thermiques.

Polyvalence d'application

La polyvalence de l'aluminium s'étend à pratiquement toutes les industries nécessitant une gestion thermique :

Applications industrielles

- Électronique grand public: Des ordinateurs portables aux consoles de jeu, l'aluminium permet aux processeurs de fonctionner à des températures optimales.

- Automobile: Les unités de contrôle du moteur, les phares LED et les onduleurs de puissance pour les véhicules électriques reposent tous sur le refroidissement par l'aluminium.

- Industriel: Les blocs d'alimentation, les moteurs et les équipements d'automatisation dépendent des dissipateurs thermiques en aluminium.

- Télécommunications: Les tours de téléphonie cellulaire et les équipements d'infrastructure de réseau utilisent l'aluminium pour le refroidissement passif dans les endroits éloignés.

- Dispositifs médicaux: Les équipements de diagnostic et les systèmes d'imagerie utilisent l'aluminium pour maintenir des températures de fonctionnement précises.

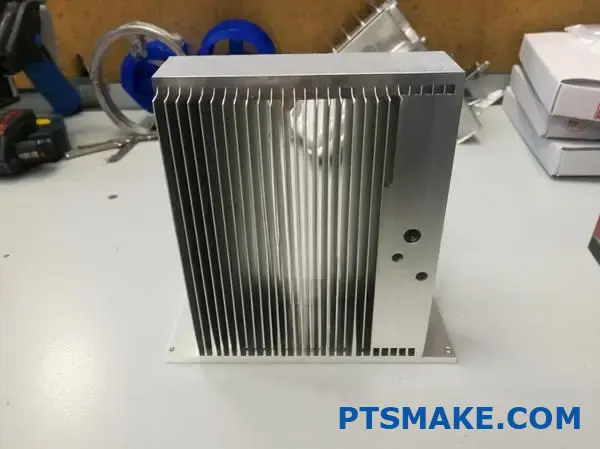

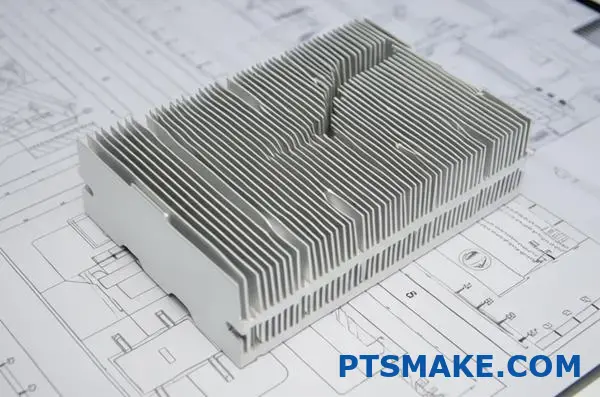

Capacités de personnalisation

Chez PTSMAKE, nous personnalisons régulièrement des dissipateurs thermiques en aluminium pour répondre à des défis thermiques spécifiques. Ce matériau se prête à presque tous les processus de fabrication, de la simple extrusion à l'usinage CNC complexe, en passant par le moulage sous pression ou l'emboutissage. Cette flexibilité permet aux ingénieurs d'optimiser les conceptions en fonction de leurs exigences thermiques spécifiques plutôt que de faire des compromis avec des solutions prêtes à l'emploi.

La possibilité de créer des géométries d'ailettes, des caractéristiques de montage et des traitements de surface personnalisés fait de l'aluminium le matériau de dissipation thermique le plus adaptable. Que l'application nécessite un flux d'air maximal dans une ferme de serveurs ou un refroidissement passif silencieux dans l'électronique grand public, l'aluminium peut être conçu pour offrir des performances optimales.

Profils de dissipateurs thermiques courants et leurs applications

Vous avez déjà vu ces ailettes métalliques à l'intérieur de votre ordinateur ou derrière les lampes LED ? Ces ailettes ne sont pas là pour faire joli : ce sont des merveilles d'ingénierie qui empêchent vos appareils préférés de brûler en cours de fonctionnement.

Le profil du dissipateur thermique que vous choisissez peut faire ou défaire votre système de gestion thermique. Chaque conception - des formes extrudées simples aux réseaux de broches complexes - répond à un objectif spécifique optimisé pour les schémas de flux d'air, les contraintes d'espace et les exigences thermiques dans diverses applications.

Avec plus de 15 ans d'expérience dans la fabrication de précision, j'ai pu constater de première main que le bon profil de dissipateur thermique peut avoir un impact significatif sur les performances et la longévité d'un appareil. Chez PTSMAKE, nous avons conçu et fabriqué des milliers de solutions de dissipation thermique personnalisées, et j'ai appris à apprécier les différences nuancées entre les divers profils et leurs applications idéales.

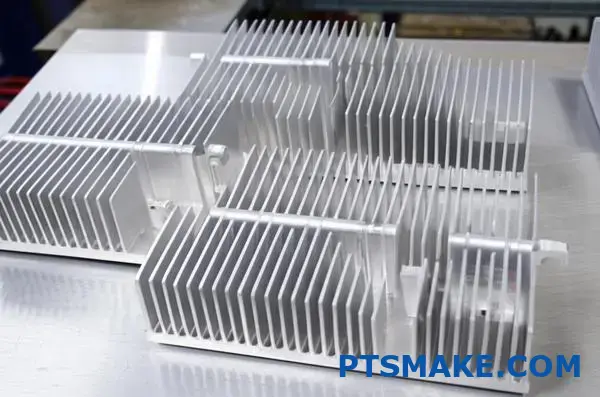

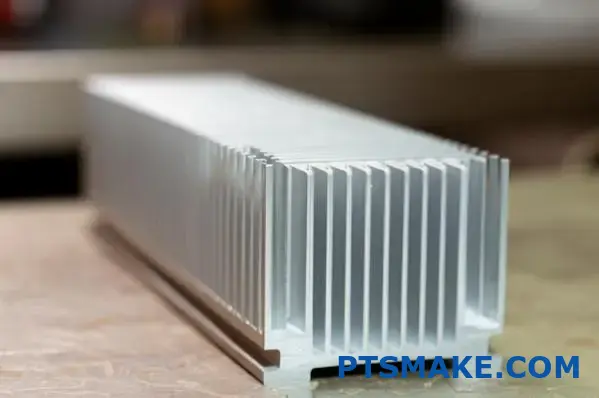

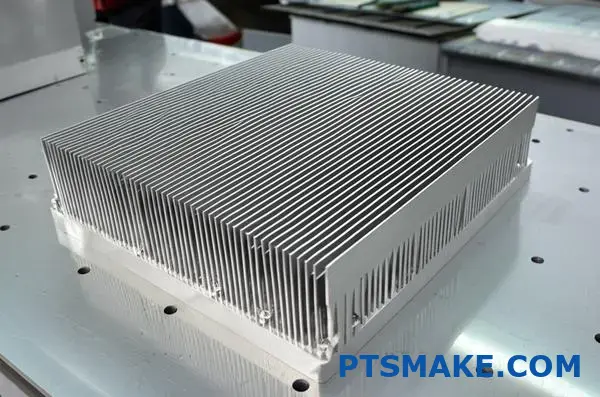

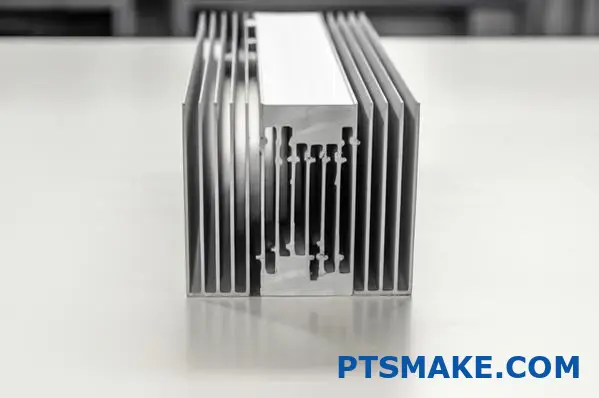

Profilés extrudés pour dissipateurs thermiques

Les profilés d'aluminium extrudés représentent le modèle de dissipateur thermique le plus courant et le plus rentable sur le marché actuel. Le processus de fabrication consiste à pousser l'aluminium à travers une filière pour créer des profils continus avec des sections transversales cohérentes.

Avantages des profilés extrudés

- Coût-efficacité: Le processus d'extrusion permet une production en grande quantité avec un minimum de déchets.

- Flexibilité de la conception: Possibilité de créer différentes hauteurs, épaisseurs et espacements d'ailettes à partir d'une seule matrice.

- Une qualité constante: Des sections transversales uniformes garantissent des performances thermiques prévisibles.

Applications idéales

Les profilés extrudés excellent dans les applications où le flux d'air est relativement prévisible et unidirectionnel. Ils sont couramment utilisés dans :

- Alimentations et amplificateurs

- Systèmes d'éclairage LED

- Équipements de télécommunications

- Contrôleurs de moteur

La limitation des profils extrudés provient de l'orientation unidirectionnelle des ailettes. Lorsque le flux d'air change de direction ou devient turbulent, leur efficacité de refroidissement peut chuter de manière significative.

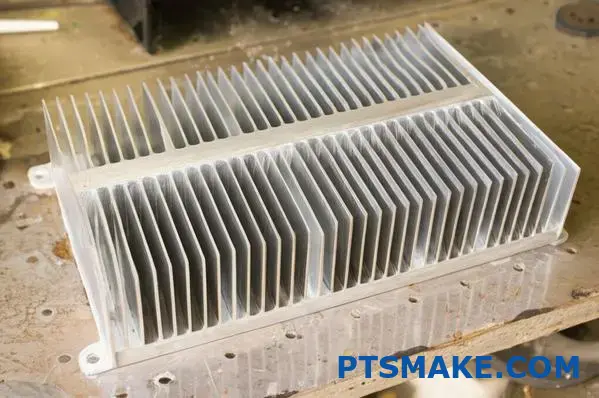

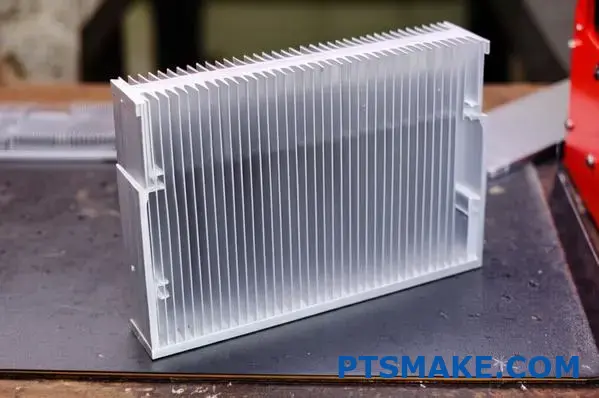

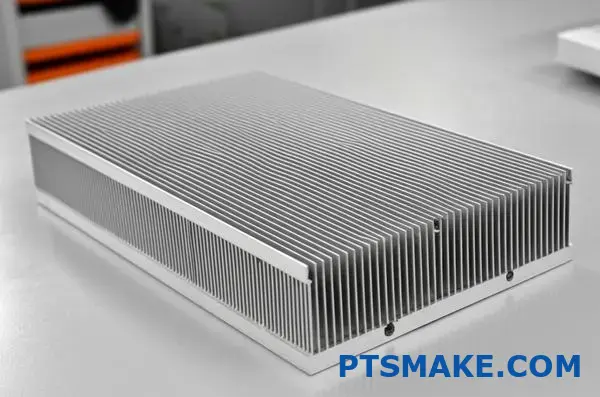

Profils de dissipateurs de chaleur à ailettes

Les dissipateurs de chaleur à ailettes sont constitués de plusieurs fines feuilles de métal (ailettes) fixées à une plaque de base. Cette conception permet d'obtenir une plus grande surface dans des espaces compacts.

Méthodes de fabrication

- Aileron écaillé: Créé par l'écrêtage (décollage) du matériau de la plaque de base

- Bonded Fin: Les ailettes individuelles sont liées à la base par soudure, brasage ou adhésifs.

- Aileron plié: Tôle continue pliée en accordéon

Caractéristiques de performance

| Type de profil | Résistance thermique | Surface Densité | Poids | Coût |

|---|---|---|---|---|

| Aileron écaillé | Faible | Très élevé | Moyen | Moyenne-élevée |

| Bonded Fin | Très faible | Haut | Moyen | Haut |

| Aileron plié | Faible-Moyen | Haut | Faible | Moyen |

Les dissipateurs de chaleur à ailettes sont idéaux pour les applications nécessitant une capacité de refroidissement élevée dans des espaces limités, comme par exemple :

- Calcul à haute performance

- Électronique militaire et aérospatiale

- Matériel d'imagerie médicale

- Systèmes de conversion d'énergie

Chez PTSMAKE, nous avons mis en œuvre des conceptions de plaques à ailettes pour des clients de l'industrie des appareils médicaux, où un refroidissement compact et efficace est essentiel pour la fiabilité de l'équipement de diagnostic.

Profilés de dissipateur thermique à broches rondes

Les dissipateurs de chaleur à broches rondes utilisent des réseaux de broches cylindriques s'étendant à partir d'une plaque de base. Cette conception offre des avantages uniques pour les environnements à flux d'air omnidirectionnel.

Principaux avantages

- Refroidissement omnidirectionnel: Performant quelle que soit la direction du flux d'air

- Réduction de la perte de charge: Permet à l'air de circuler autour des broches avec moins de résistance

- Génération de turbulences: Crée un mélange d'air bénéfique pour un meilleur transfert de chaleur

- Résistance à la poussière: Moins de risques d'accumulation de poussières par rapport à un espacement serré des ailettes

Le processus de fabrication implique généralement l'usinage CNC pour les applications de précision ou le moulage pour les volumes de production plus importants. Chez PTSMAKE, nos capacités CNC nous permettent de créer des modèles de broches personnalisés optimisés pour des exigences thermiques spécifiques.

Les dissipateurs de chaleur à broches rondes trouvent leur place dans les applications où.. :

- La direction du flux d'air peut changer ou est imprévisible

- La convection naturelle est la principale méthode de refroidissement

- La redondance ou la défaillance des ventilateurs est un problème

- Les environnements riches en poussière posent des problèmes de maintenance

Profils de broches elliptiques

Les dissipateurs de chaleur à broches elliptiques sont une évolution des broches rondes et représentent une solution intermédiaire entre les broches traditionnelles et les ailettes droites.

Avantages comparatifs

- Efficacité aérodynamique: Réduction de la traînée par rapport aux goupilles rondes

- Surface: Rapport surface/volume supérieur à celui des broches rondes

- Performance directionnelle: Meilleur dans les situations de flux d'air semi-directionnel

J'ai observé que les conceptions elliptiques offrent des performances thermiques supérieures d'environ 10-15% à celles des broches rondes dans un flux d'air dirigé, tout en conservant environ 70% de la capacité omnidirectionnelle. Elles sont donc idéales pour les applications où :

- Le flux d'air a une direction prédominante mais peut fluctuer.

- Les contraintes d'espace limitent les conceptions traditionnelles d'ailettes droites

- La perte de charge doit être réduite au minimum tout en maximisant le refroidissement.

Profils de dissipateurs thermiques spécialisés

Outre les profils standard, plusieurs modèles spécialisés permettent de relever des défis thermiques uniques :

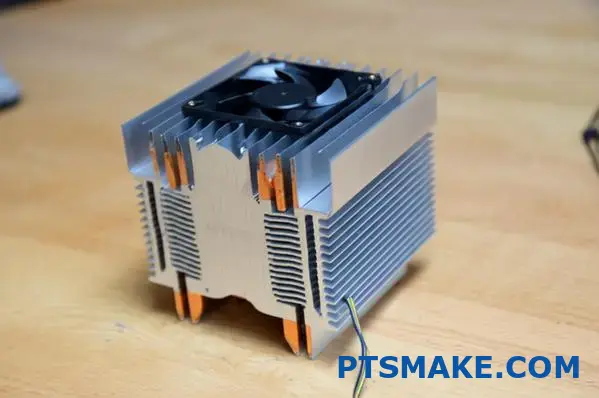

Dissipateurs thermiques à ailettes radiales

Ils sont dotés d'ailettes qui s'étendent radialement à partir d'un point central, créant un motif en forme d'étoile. Ils excellent dans :

- Spots et downlights LED

- Refroidisseurs de CPU avec ventilateurs de haut en bas

- Applications de sources de chaleur centralisées

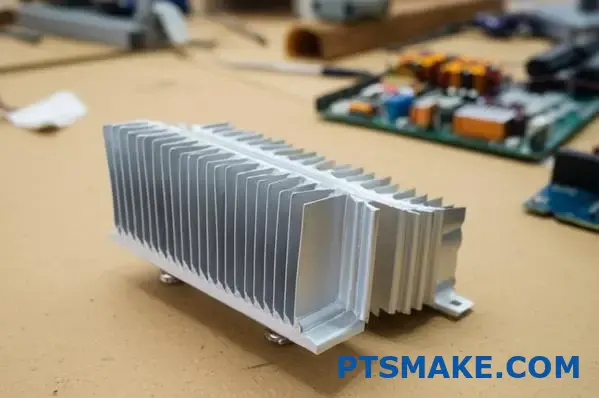

Dissipateurs thermiques forgés

Créés par des procédés de forgeage du métal, ces dissipateurs thermiques offrent des performances thermiques exceptionnelles :

- Structure de grain optimisée pour une meilleure conductivité

- Densité d'ailettes plus élevée dans les zones critiques

- Résistance mécanique accrue pour les environnements soumis à de fortes contraintes

Dans le cadre de mon travail à PTSMAKE avec des clients des secteurs aérospatial et militaire, j'ai vu des dissipateurs thermiques forgés fournir jusqu'à 20% de meilleure qualité. conductivité thermique2 dans les applications à haute fiabilité où la défaillance n'est pas envisageable.

Zipper Fin Designs

Variante spécialisée des ailettes à plaques, les ailettes à glissière s'emboîtent en alternance pour créer un flux d'air turbulent. Ils sont particulièrement efficaces dans :

- Calculs à haute densité de puissance

- Stations de base de télécommunications

- Équipement industriel de conversion de l'énergie

La sélection du bon profil de dissipateur thermique nécessite un équilibre entre les exigences thermiques, les contraintes d'espace, les caractéristiques du flux d'air et les considérations budgétaires. Chez PTSMAKE, nous guidons nos clients tout au long de ce processus de décision en analysant les besoins spécifiques de leurs applications plutôt que d'adopter une approche unique.

Choisir la bonne taille pour une efficacité thermique maximale

Avez-vous déjà vu votre ordinateur portable s'éteindre à cause d'une surchauffe lors d'une présentation importante ? Ce moment de frustration illustre pourquoi des systèmes de refroidissement correctement dimensionnés ne sont pas de simples détails techniques - ils font la différence entre un fonctionnement fiable et des pannes coûteuses.

Le choix des dimensions d'un dissipateur thermique est une décision d'ingénierie critique qui permet d'équilibrer les exigences thermiques et les contraintes pratiques. Le dissipateur thermique en aluminium parfait n'est pas seulement une question de qualité du matériau ; il s'agit d'adapter précisément la taille, la densité des ailettes et la géométrie globale à votre charge thermique spécifique et à votre environnement de fonctionnement.

Lorsqu'il s'agit de gestion thermique, la taille compte vraiment. Dans le cadre de mon travail chez PTSMAKE, j'ai vu d'innombrables projets réussir ou échouer en raison de décisions relatives à la taille des dissipateurs thermiques. Permettez-moi de partager ce que j'ai appris sur la sélection des dimensions optimales pour votre dissipateur thermique en aluminium afin d'obtenir une efficacité thermique maximale.

Comprendre vos besoins thermiques

Avant de choisir les dimensions d'un dissipateur thermique, vous devez bien comprendre le profil thermique de votre système. Cette étape fondamentale permet de s'assurer que votre solution de refroidissement correspond à vos besoins réels plutôt qu'à des spécifications génériques.

Calcul de la dissipation thermique

La première étape consiste à calculer la charge thermique totale générée par vos composants. Pour ce faire, il faut connaître

- Consommation électrique de chaque composant générateur de chaleur

- Taux d'efficacité pour déterminer la quantité d'énergie convertie en chaleur

- Coefficient d'utilisation les schémas de fonctionnement en fonctionnement normal

Pour la plupart des composants électroniques, la chaleur générée (en watts) peut être estimée à l'aide de la formule suivante :

Chaleur produite = Puissance absorbée × (1 - Efficacité)

Par exemple, un amplificateur de puissance de 100 W fonctionnant avec un rendement de 75% générera environ 25 W de chaleur à dissiper. Cela devient votre exigence de base.

Cibles de résistance thermique

Une fois que vous connaissez votre charge thermique, l'élément suivant à prendre en compte est l'augmentation maximale de la température autorisée. Chaque composant a une température maximale de fonctionnement, et le fait de rester bien en dessous de ce seuil améliore la fiabilité et la longévité.

La résistance thermique requise (en °C/W) peut être calculée comme suit :

Résistance thermique requise = (Tmax - Tambient) ÷ Charge thermique

Où ?

- Tmax est la température maximale admissible du composant

- Tambient est la température de l'air ambiant

Ce calcul fournit la résistance thermique maximale que votre dissipateur thermique peut avoir tout en maintenant des températures de fonctionnement sûres.

Facteurs dimensionnels affectant la performance

De multiples facteurs dimensionnels influencent les performances des dissipateurs thermiques, chacun créant des compromis entre l'efficacité thermique, le poids, le coût et l'encombrement.

Dimensions de la plaque de base

La plaque de base sert de collecteur et de distributeur de chaleur primaire. Ses dimensions sont essentielles pour plusieurs raisons :

| Dimension | Influence sur la performance | Considération de l'optimisation |

|---|---|---|

| Épaisseur | Capacité de diffusion de la chaleur | Les bases plus épaisses améliorent la diffusion de la chaleur mais augmentent le poids et le coût. |

| Surface | Contact avec une source de chaleur | Doit correspondre à l'empreinte des composants générateurs de chaleur, voire la dépasser. |

| Planéité | Qualité de l'interface thermique | L'usinage de précision réduit la résistance thermique aux points de contact |

Chez PTSMAKE, nous recommandons généralement des épaisseurs de plaques de base comprises entre 3 et 10 mm, en fonction des exigences de l'application. Pour les applications à haute puissance, des bases plus épaisses permettent une meilleure diffusion de la chaleur, tandis que les conceptions à espace limité peuvent nécessiter des profils plus fins avec des alliages à plus haute conductivité.

Dimensions et espacement des ailettes

Les ailettes augmentent considérablement la surface de transfert de chaleur vers l'air ambiant. Leurs dimensions ont un impact significatif sur l'efficacité du refroidissement :

Hauteur des ailerons

Les ailettes plus hautes offrent une plus grande surface, mais leur rendement diminue au fur et à mesure que la hauteur augmente. Après un certain point (généralement lorsque la hauteur des ailettes dépasse 10× l'espacement entre les ailettes), le flux d'air est restreint et l'efficacité diminue.

Épaisseur de l'ailette

Des ailettes plus fines permettent d'avoir plus d'ailettes dans le même espace, ce qui augmente la surface. Cependant, des ailettes trop fines :

- Conduit moins efficacement la chaleur à partir de la base

- Peut se déformer au cours de la fabrication

- Peut être endommagé lors de la manipulation

Espacement des ailettes

L'espace entre les ailettes est peut-être le facteur dimensionnel le plus critique qui affecte les performances dans le monde réel. Trop près, le flux d'air est restreint ; trop éloigné, la surface est sacrifiée.

Pour la convection naturelle, l'espacement optimal des ailettes est généralement compris entre 8 et 12 mm, tandis que les applications de convection forcée peuvent utiliser un espacement beaucoup plus serré (2 à 5 mm) en raison de la différence de pression créée par les ventilateurs.

Considérations sur l'empreinte globale

Au-delà des performances thermiques, des considérations pratiques dictent souvent les dimensions des dissipateurs thermiques :

- Espace de montage disponible dans l'enceinte

- Limites de poids pour les applications portables ou suspendues

- Espace libre pour d'autres composants et les exigences en matière d'assemblage

- Modèles de flux d'air au sein du système

Directives de dimensionnement spécifiques à l'application

Les différentes applications ont des exigences uniques qui influencent les dimensions optimales des dissipateurs thermiques.

Environnements à débit d'air élevé

Dans les systèmes dotés de ventilateurs ou de soufflantes puissants, les dissipateurs de chaleur peuvent être conçus avec.. :

- Densité d'ailettes plus élevée (espacement de 1 à 2 mm)

- Ailerons plus hauts (jusqu'à 50 mm dans certains cas)

- Empreinte globale plus petite

- Plaques de base plus fines (3-5 mm)

Ces environnements permettent des conceptions plus denses car l'air forcé surmonte la résistance créée par les ailettes serrées.

Applications de la convection naturelle

Pour les systèmes à refroidissement passif, les dimensions du dissipateur thermique doivent être plus généreuses :

- Espacement des ailettes plus large (8-12mm)

- Ailettes à profil bas (typiquement 25 mm ou moins)

- Un encombrement plus important pour compenser l'efficacité moindre du refroidissement

- Plaques de base plus épaisses (6-10 mm) pour une meilleure diffusion de la chaleur

Conceptions à contraintes spatiales

Dans les espaces les plus restreints, tels que les ordinateurs portables minces ou les appareils médicaux compacts, l'optimisation des dimensions devient critique :

- Modèles d'ailettes personnalisés qui correspondent aux flux d'air disponibles

- Chambres à vapeur intégré dans la plaque de base pour améliorer la diffusion de la chaleur

- Matériaux hybrides comme les composites aluminium-graphite pour le transfert de chaleur directionnel

- Hauteur des ailerons décalée pour maximiser la surface dans les espaces irréguliers

Chez PTSMAKE, nous avons mis au point des outils spécialisés diffuseurs de chaleur anisotropes3 pour les appareils ultraminces qui surpassent les solutions traditionnelles en aluminium en canalisant la chaleur dans des directions préférentielles.

Équilibrer la taille et les considérations de fabrication

La conception thermique parfaite sur le papier doit également être pratique à fabriquer de manière cohérente. Les dimensions du dissipateur thermique doivent s'aligner sur les méthodes de fabrication disponibles :

- Limites d'extrusion: Les extrusions d'aluminium standard ont un rapport d'aspect limité (typiquement 10:1 pour la hauteur de l'ailette par rapport à l'épaisseur).

- Contraintes de l'usinage CNC: Les canaux d'ailettes profonds et étroits nécessitent un outillage spécialisé

- Paramètres de moulage sous pression: Les variations d'épaisseur de paroi et les angles de dépouille doivent être pris en compte

- Capacités de forgeage: Le flux de matériaux affecte les géométries réalisables

Lors de la conception de dissipateurs thermiques personnalisés, une collaboration étroite avec votre fabricant dès le début du processus permet d'aligner vos exigences thermiques sur les capacités de production. Chez PTSMAKE, nous fournissons un retour d'information sur la conception pour la fabrication qui permet souvent d'améliorer les performances thermiques et l'efficacité de la production.

Adaptation de la taille du dissipateur thermique à la charge thermique

Une approche que j'ai trouvée efficace consiste à augmenter le volume du dissipateur de chaleur proportionnellement à la charge thermique tout en maintenant une géométrie optimale des ailettes. En règle générale :

- Pour chaque doublement de la charge thermique, augmenter le volume du dissipateur thermique d'environ 75-100%

- Maintenir le même espacement entre les ailettes pour des conditions de flux d'air similaires

- Augmentation de l'épaisseur de la plaque de base proportionnellement à la charge thermique pour une meilleure répartition

- Envisager de répartir les charges thermiques très importantes sur plusieurs dissipateurs de chaleur plus petits.

Cette approche permet de prévoir l'évolution des performances thermiques tout en maintenant la faisabilité de la fabrication.

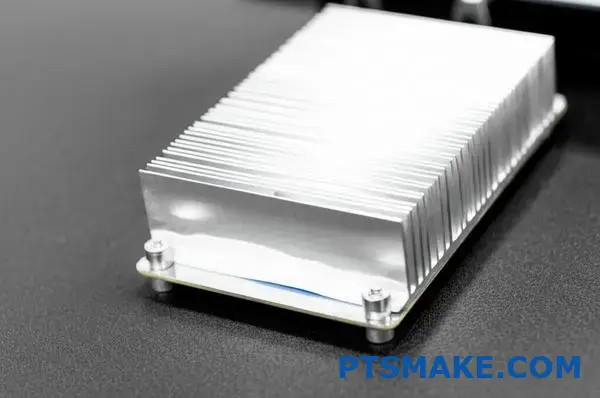

Options de montage pour une connexion thermique sûre

Vous avez déjà été confronté à un appareil qui surchauffe malgré un dissipateur thermique de qualité supérieure ? Le coupable n'est peut-être pas le dissipateur thermique lui-même, mais la façon dont il est fixé. Un dissipateur thermique parfait mal monté est comme un pneu haute performance dont les écrous sont desserrés - une catastrophe en perspective.

La fixation correcte de votre dissipateur thermique en aluminium est le héros méconnu de la gestion thermique. La méthode de montage que vous choisissez a un impact direct sur l'efficacité du transfert thermique, la fiabilité à long terme et l'accès à la maintenance, ce qui la rend aussi cruciale que le matériau du dissipateur thermique lui-même.

Dans la gestion thermique, la connexion entre les composants générateurs de chaleur et leurs solutions de refroidissement constitue le chemin critique pour la dissipation de la chaleur. Ayant travaillé sur d'innombrables défis de gestion thermique chez PTSMAKE, j'ai constaté que même le dissipateur thermique en aluminium le plus avancé peut échouer s'il est mal monté. Permettez-moi de vous présenter les options de montage les plus efficaces et de vous indiquer quand utiliser chacune d'entre elles.

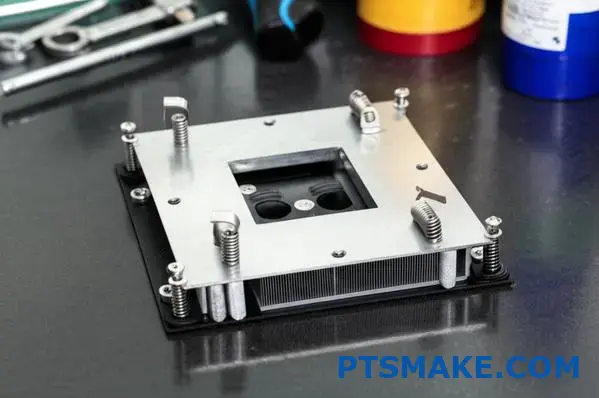

Systèmes de montage à goupille poussée

Les goupilles représentent l'une des solutions de montage les plus simples et les plus rentables pour les dissipateurs thermiques en aluminium, en particulier dans le domaine de l'électronique grand public.

Fonctionnement des punaises

Les punaises sont des attaches en plastique ou en métal conçues pour s'encliqueter dans des trous pré-percés dans le dissipateur thermique et le circuit imprimé. Elles présentent les caractéristiques suivantes

- Un corps flexible qui se comprime lors de l'insertion

- Barbes ou têtes d'expansion qui fournissent une force de rétention

- Ressort de tension préchargé dans certains modèles avancés

Le processus d'installation est simple :

- Aligner le dissipateur thermique avec les trous de montage

- Insérer les broches dans le dissipateur thermique et le circuit imprimé

- Exercer une pression vers le bas jusqu'à ce que les goupilles s'enclenchent

Avantages et limites

| Avantage | Limitation |

|---|---|

| Installation sans outil | Force de compression limitée |

| Faible coût | Possibilité de relâchement du stress au fil du temps |

| Montage/démontage rapide | Moins adapté aux environnements soumis à de fortes vibrations |

| Pas de risque d'endommagement des circuits imprimés en cas de serrage excessif | Peut nécessiter l'accès aux deux côtés de la carte de circuit imprimé |

Meilleures applications

La fixation par goupille de poussée fonctionne exceptionnellement bien pour :

- L'électronique grand public comme les ordinateurs portables et les ordinateurs de bureau

- Applications de faible à moyenne puissance (typiquement moins de 30W)

- Situations nécessitant une maintenance fréquente ou le remplacement de pièces

- Produits soumis à des contraintes de coût strictes

Chez PTSMAKE, nous avons optimisé les conceptions de goupilles poussoirs pour les clients qui recherchent un équilibre entre un montage sûr et une facilité d'entretien, en particulier dans le domaine du matériel informatique et de l'électronique grand public.

Systèmes de clips à ressort

Les clips à ressort assurent une excellente répartition de la pression tout en s'adaptant aux cycles de dilatation et de contraction thermiques.

Types de supports à pince à ressort

- Z-Clips: Clips métalliques en forme de Z qui s'accrochent aux bords d'un composant

- Clips de tension: Ressorts métalliques arqués qui exercent une pression sur le dissipateur thermique.

- Cadres de rétention: Des cadres complets qui répartissent uniformément la pression

Les clips à ressort fonctionnent en appliquant une force continue vers le bas, maintenant un contact constant avec l'interface thermique, même en cas de cycles de température et de vibrations.

Considérations relatives à la conception

Lors de la mise en œuvre d'un montage à l'aide d'une pince à ressort, plusieurs facteurs influencent les performances :

- Sélection des matériaux: L'acier inoxydable offre une excellente résilience et une résistance à la corrosion.

- Taux de ressort: Doit fournir une pression adéquate sans risquer d'endommager les composants

- Points de contact: La pression doit être centrée sur la source de chaleur

- Exigences en matière d'habilitation: Les composants environnants doivent s'adapter à la géométrie du clip

Cas d'utilisation optimale

Les pinces à ressort excellent dans :

- Environnements à fortes vibrations comme les applications automobiles

- Systèmes soumis à des cycles thermiques fréquents

- Applications où une pression constante est essentielle

- Conceptions pour lesquelles une hauteur minimale en z est disponible pour le matériel de montage

L'un des avantages notables est la résistance au fluage4 Ces systèmes permettent de maintenir une pression constante pendant des années de fluctuations de température, là où d'autres méthodes de fixation risqueraient de se desserrer.

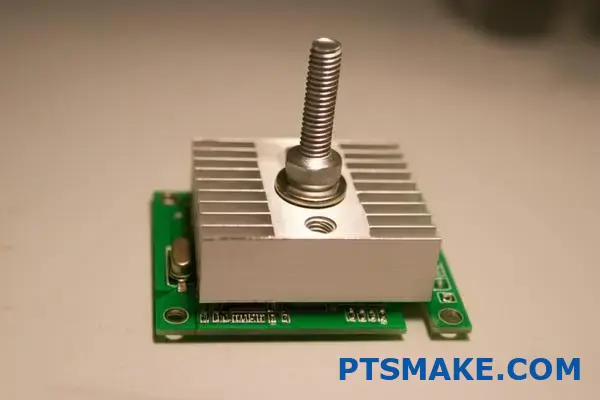

Systèmes de montage à vis

Pour les applications de haute puissance et les situations nécessitant une efficacité maximale du transfert thermique, le montage à vis reste la norme.

Configurations de montage à vis

- Filetage direct: Les dissipateurs thermiques dotés de trous filetés acceptent directement les vis.

- Montage par trou traversant: Les vis traversent le dissipateur thermique pour se loger dans des entretoises ou des écrous.

- Systèmes de plaques d'appui: Distribuer la force sur la face arrière du circuit imprimé

Pratiques d'installation critiques

L'efficacité du montage par vis dépend fortement des techniques d'installation appropriées :

- Spécification de couple: Appliquer le couple de serrage spécifié à toutes les fixations.

- Séquence de serrage: Utiliser une séquence de serrage en croix ou en étoile

- Composés de blocage de filets: Envisager des composés de résistance moyenne pour la résistance aux vibrations

- Matériau d'interface thermique: Appliquer la quantité et la couverture adéquates avant le montage

Avantages en termes de performance

Le montage par vis offre plusieurs avantages importants :

- Pression de montage la plus élevée possible (typiquement 30-70 PSI)

- Contrôle précis de la pression grâce aux spécifications de couple

- Excellente stabilité à long terme

- Compression supérieure de l'interface thermique

Dans notre usine de fabrication de PTSMAKE, nous avons développé des séquences de couple spécialisées pour différentes géométries de dissipateurs thermiques afin d'éviter les déformations tout en assurant une distribution optimale de la pression.

Solutions de montage adhésif

Les adhésifs thermiques offrent des avantages uniques dans des applications spécifiques, en particulier lorsque les fixations mécaniques ne sont pas pratiques.

Types d'adhésifs thermiques

- Adhésifs à base d'époxy: Force d'adhérence la plus élevée mais installation permanente

- Adhésifs thermiques à base de silicone: Plus flexible, s'adapte à la dilatation thermique

- Adhésifs à changement de phase: S'assouplit aux températures de fonctionnement pour améliorer le contact

- Rubans thermoconducteurs: Adhésif double face avec particules thermiques intégrées

Méthodologie d'application

L'application correcte de l'adhésif a un impact significatif sur les performances :

- Nettoyer soigneusement les deux surfaces avec de l'alcool isopropylique.

- Appliquer l'adhésif en épaisseur uniforme (généralement 0,1-0,3 mm).

- Utiliser la fixation pendant le durcissement pour maintenir la position et la pression

- Laisser durcir complètement avant de soumettre le produit à des contraintes ou à la chaleur.

Situations favorisant le montage adhésif

Les adhésifs thermiques sont particulièrement utiles dans les cas suivants

- Aucun trou de fixation n'est disponible

- Un profil extrêmement bas est nécessaire

- Les composants présentent des surfaces irrégulières

- L'isolation des vibrations est bénéfique

- L'installation doit être réalisée dans des orientations délicates

Nous avons utilisé avec succès des adhésifs thermiques spécialisés pour des clients de l'industrie de l'éclairage LED, où les dissipateurs thermiques doivent être collés à des surfaces difficiles comme les substrats en verre et en céramique.

Approches de montage hybrides

Dans de nombreuses applications réelles, la combinaison des méthodes de montage permet d'obtenir des résultats supérieurs.

Configurations hybrides courantes

- Adhésif + rétention mécanique: Liaison primaire avec renfort mécanique

- Vis centrale + Clips périphériques: Pression concentrée à la source de chaleur avec rétention répartie

- Poussoirs + adhésif thermique: Alignement mécanique avec couplage thermique supplémentaire

Ces approches assurent la redondance tout en optimisant le transfert thermique aux jonctions critiques.

Choix de la méthode de montage optimale

Lorsque je conseille des clients à PTSMAKE, je prends en compte plusieurs facteurs pour recommander la meilleure approche de montage :

- Charge thermique: Une puissance plus élevée nécessite un montage plus sûr

- Conditions environnementales: Vibrations, chocs, orientation et températures extrêmes

- Exigences en matière de services: Nécessité d'un accès à la maintenance ou d'un remplacement

- Contraintes de fabrication: Compatibilité du processus d'assemblage

- Sensibilité aux coûts: Implications budgétaires pour la production en grande série

La matrice de décision se présente souvent comme suit :

| Facteur | Poussoirs | Clips à ressort | Vis | Adhésifs |

|---|---|---|---|---|

| Efficacité thermique | Bon | Très bon | Excellent | Bon-Excellent |

| Effort d'installation | Minime | Faible | Modéré | Modéré |

| Possibilité de remaniement | Excellent | Très bon | Bon | Pauvre |

| Résistance aux vibrations | Juste | Très bon | Excellent | Bon |

| Coût | Faible | Faible-modéré | Modéré | Modérée-élevée |

Matériaux d'interface thermique et leur impact

La méthode de montage doit fonctionner de concert avec les matériaux d'interface thermique (MIT) appropriés pour maximiser le transfert de chaleur :

- Poussoirs: Fonctionne bien avec les coussinets thermiques qui compensent une pression de montage plus faible

- Clips à ressort: Compatible avec les matériaux à changement de phase qui réagissent à la pression appliquée

- Vis: Peut comprimer complètement les graisses thermiques minces pour une performance optimale

- Adhésifs: Ils intègrent souvent leurs propres propriétés de transfert thermique.

Une sélection et une application appropriées des MIT peuvent compenser les limitations de la pression de montage ou les irrégularités de la surface.

D'après mon expérience à PTSMAKE, le choix de la méthode de montage fait souvent une différence 15-30% dans la performance thermique globale - une marge qui peut déterminer le succès ou l'échec d'une conception sur le terrain.

Solutions personnalisées ou profils standard : Faire le bon choix

Avez-vous déjà été tiraillé entre la commodité d'un dissipateur thermique disponible dans le commerce et la promesse de performance d'une solution personnalisée ? Ce dilemme technique courant affecte non seulement le refroidissement de votre appareil, mais aussi son succès commercial.

Le choix entre les profils de dissipateurs thermiques en aluminium standard et les solutions personnalisées implique d'équilibrer les coûts immédiats et les avantages en termes de performances à long terme. Alors que les options standard offrent un déploiement plus rapide et un investissement initial plus faible, les conceptions personnalisées peuvent offrir un refroidissement optimisé spécifiquement adapté à vos défis thermiques uniques.

Lorsqu'il s'agit de prendre des décisions en matière de gestion thermique, le débat entre le standard et le sur-mesure représente l'un des choix les plus importants que vous aurez à faire. Après avoir guidé de nombreux clients dans ce processus de décision chez PTSMAKE, j'ai développé un cadre pour aider les ingénieurs à faire le bon choix pour leurs applications spécifiques.

Profils standard : Les arguments en faveur des solutions standard

Les profils de dissipateurs thermiques standard en aluminium offrent des avantages convaincants qui en font le bon choix pour de nombreuses applications. Ces options préconçues et facilement disponibles ont gagné leur place dans la boîte à outils de la gestion thermique.

Avantages en termes de coûts des profilés standard

Les avantages financiers des profilés standard ne se limitent pas au prix unitaire :

- Réduction de l'investissement dans l'outillage: Pas de frais de moule ou d'outillage sur mesure

- Réduction du temps d'ingénierie: Validation minimale de la conception requise

- Approvisionnement rapide: Disponible auprès des canaux de distribution dans des délais courts

- Économie d'échelle: La production en grande quantité réduit les coûts unitaires

Pour les startups et les entreprises ayant des contraintes budgétaires, ces économies peuvent être substantielles. Un projet que j'ai géré à PTSMAKE a permis d'économiser environ 40% sur les coûts de développement initiaux en adaptant un profil standard plutôt qu'en créant une solution personnalisée.

Quand les profils standard font l'affaire

Les profils standard sont exceptionnellement performants dans les cas suivants

- Les charges thermiques sont modérées: La plupart des profils standard peuvent supporter jusqu'à 50-100W en fonction de la taille.

- Les contraintes d'espace sont flexibles: Lorsque les dimensions standard peuvent être respectées

- Le temps de mise sur le marché est essentiel: Un lancement rapide l'emporte souvent sur une optimisation parfaite

- Les volumes de production sont faibles à moyens: Les coûts de l'outillage personnalisé ne peuvent pas être amortis efficacement

- L'application n'est pas spécialisée: Besoins courants en matière de refroidissement dans des environnements standard

Applications industrielles des profilés standard

| L'industrie | Applications typiques | Avantages des profils standard |

|---|---|---|

| Électronique grand public | Routeurs domestiques, équipement audio | Refroidissement rentable et adéquat |

| Contrôle industriel | PLC, interfaces HMI | Remplacement rapide, standardisation |

| Eclairage | Pilotes de LED, luminaires à faible consommation | Des conceptions éprouvées et facilement disponibles |

| Télécommunications | Commutateurs de réseau, amplificateurs de signal | Fiabilité grâce à des conceptions établies |

Des solutions sur mesure : Optimisées pour vos besoins spécifiques

Si les profils standard sont pratiques, les dissipateurs thermiques en aluminium conçus sur mesure offrent des avantages en termes de performances qui peuvent s'avérer décisifs dans les applications difficiles.

Avantages des solutions personnalisées en termes de performances

La conception de dissipateurs thermiques sur mesure permet :

- Performance thermique optimisée: Adaptation précise à votre charge thermique spécifique

- Optimisation de l'espace: Conçu pour s'adapter à vos contraintes mécaniques exactes

- Intégration des flux d'air: Adapté aux flux d'air de votre système

- Réduction du poids: Matériel utilisé uniquement là où c'est nécessaire

- Intégration de fonctionnalités supplémentaires: Points de montage, boîtier du composant ou support structurel

Quand les solutions personnalisées ont un sens financier

Malgré des coûts initiaux plus élevés, les dissipateurs thermiques sur mesure offrent souvent un meilleur retour sur investissement :

- Les volumes de production sont élevés: Les coûts d'outillage sont répartis entre de nombreuses unités

- Les exigences de performance sont strictes: La marge thermique est critique

- L'espace est très limité: Chaque millimètre compte

- La fiabilité du système est primordiale: Les coûts d'échec sont prohibitifs

- L'intégration peut éliminer d'autres composants: Réduction du coût global du système

Par exemple, un client du secteur de l'imagerie médicale de PTSMAKE a d'abord hésité devant les coûts d'outillage sur mesure pour un dissipateur thermique spécialisé. Cependant, la conception optimisée a permis un refroidissement passif là où la solution standard aurait nécessité des ventilateurs, réduisant ainsi la complexité du système, la consommation d'énergie et le bruit tout en améliorant la fiabilité.

Considérations relatives au volume de production

Le point d'inflexion du volume de production - où les solutions personnalisées deviennent plus économiques que les profils standard - varie en fonction de plusieurs facteurs :

Production en faible volume (moins de 1 000 unités)

Pour les prototypes et les productions limitées, les profilés standard sont presque toujours intéressants d'un point de vue financier. Les exceptions sont les suivantes :

- Produits de très grande valeur où la performance justifie les coûts d'ingénierie

- Applications où la performance thermique est essentielle

- Situations où les contraintes d'espace ne permettent absolument pas d'utiliser des profilés standard

Production en volume moyen (1 000 à 10 000 unités)

Cette fourchette représente le "sweet spot" décisionnel où une analyse minutieuse est essentielle :

- Sur mesure filières d'extrusion5 deviennent généralement rentables aux alentours de 3 000 à 5 000 unités

- Les profilés standard modifiés (finition personnalisée sur des extrusions standard) offrent une approche intermédiaire.

- Les solutions personnalisées usinées à la CNC restent coûteuses mais peuvent être justifiées par les besoins de performance.

Production en grande quantité (10 000+ unités)

Pour les volumes importants, les solutions personnalisées offrent généralement une meilleure valeur globale :

- Les coûts d'outillage deviennent négligeables à l'unité.

- L'optimisation des matériaux réduit les coûts de production

- Les avantages en termes de performances se traduisent par des avantages en termes de produits commercialisables

Analyse des contraintes de coûts

Lors de l'évaluation des contraintes de coûts, il convient de tenir compte de ces facteurs souvent négligés :

Au-delà du prix initial

- Coûts opérationnels: Des solutions thermiques plus performantes peuvent réduire la consommation d'énergie

- Réclamations au titre de la garantie: L'amélioration du refroidissement réduit les défaillances des composants et les retours

- Temps de montage: Les conceptions personnalisées peuvent intégrer des caractéristiques qui accélèrent la production

- Gestion des stocks: Les profils standard peuvent nécessiter moins d'investissement en stock

- Flexibilité de la fabrication: Les profils standard permettent de modifier plus facilement les volumes de production

Les coûts cachés des profils standard

La "bonne affaire" des profils standard s'accompagne parfois de dépenses inattendues :

- Adaptateurs ou modifications nécessaires pour s'adapter aux profils standard

- Etapes d'assemblage supplémentaires pour monter des solutions non optimisées

- Risque de surconception (utilisation de dissipateurs thermiques plus importants que nécessaire)

- Les compromis de performance qui affectent d'autres composants du système

Facteurs spécifiques du besoin de refroidissement

Les exigences spécifiques de votre application en matière de refroidissement doivent fortement influencer votre décision entre le standard et le sur-mesure :

Exigences en matière de performance thermique

- Température maximale des composants: Jusqu'à quel point les limites thermiques peuvent-elles être respectées ?

- Uniformité de la température: Les points chauds doivent-ils faire l'objet d'une attention particulière ?

- Performance transitoire: A quelle vitesse la chaleur doit-elle être dissipée lors des pics de charge ?

- Conditions ambiantes: Quels sont les extrêmes de l'environnement opérationnel ?

Contraintes de conception physique

- Limites de poids: L'application est-elle sensible au poids (portable, aérospatiale) ?

- Contraintes dimensionnelles: Y a-t-il des limitations strictes en matière d'espace ?

- Facteurs d'orientation: Le dissipateur thermique fonctionnera-t-il dans des orientations variables ?

- Interface de montage: Quelle est la surface disponible pour le contact thermique ?

Cadre décisionnel

Chez PTSMAKE, nous utilisons une approche structurée pour aider les clients à prendre la décision entre le standard et le sur-mesure :

- Analyse des écarts de performance: Déterminer si les profilés standard répondent aux exigences thermiques minimales.

- Calcul du coût total de possession: Inclure tous les coûts du cycle de vie

- Évaluation du délai de mise sur le marché: Évaluer l'impact sur le calendrier

- Projection des volumes et des coûts: Calculer le point de passage où la personnalisation devient plus économique.

- Évaluation des risques: Évaluer les conséquences d'une défaillance de la gestion thermique

Cette approche systématique garantit que les décisions prises concilient les besoins immédiats et les considérations à long terme.

Approches hybrides

Dans de nombreux cas, la meilleure solution se situe entre les conceptions purement standard et les conceptions entièrement personnalisées :

- Profils standard modifiés: Extrusions standard avec usinage ou caractéristiques sur mesure

- Systèmes modulaires: Composants standard configurés selon des arrangements personnalisés

- Base personnalisée avec palmes standard: Contact optimisé avec les éléments de refroidissement standard

- Assemblages semi-personnalisés: Combiner des profils standard dans des configurations inédites

Ces approches constituent une solution intermédiaire convaincante, offrant de nombreux avantages personnalisés tout en réduisant les coûts d'ingénierie et les délais de mise en œuvre.

Traitements de surface et leur impact sur les performances

Vous êtes-vous déjà demandé pourquoi certains dissipateurs thermiques en aluminium sont brillants alors que d'autres sont d'un noir terne ? Il ne s'agit pas simplement de choix esthétiques, mais de décisions techniques stratégiques qui peuvent avoir un impact considérable sur l'efficacité avec laquelle votre appareil reste froid sous pression.

Les traitements de surface des dissipateurs thermiques en aluminium vont bien au-delà de la simple apparence et influencent directement la conductivité thermique, la résistance à la corrosion et la fiabilité à long terme. La bonne finition peut améliorer les performances jusqu'à 25% tout en prolongeant la durée de vie dans les environnements difficiles de plusieurs années à plusieurs décennies.

Lorsqu'il s'agit d'optimiser les dissipateurs thermiques en aluminium, les traitements de surface représentent l'une des variables les plus puissantes, mais souvent négligées, de l'équation de la gestion thermique. Grâce à mon expérience de la gestion d'innombrables solutions thermiques chez PTSMAKE, j'ai pu constater de première main que le bon traitement de surface peut faire la différence entre un appareil qui fonctionne de manière fiable pendant des années et un autre qui tombe en panne prématurément.

La science derrière les traitements de surface

Les traitements de surface modifient les propriétés physiques et chimiques des dissipateurs thermiques en aluminium, ce qui affecte considérablement la façon dont ils interagissent avec leur environnement. Ces modifications peuvent améliorer les performances dans plusieurs domaines simultanément.

Anodisation : Protection et performance

L'anodisation est le traitement de surface le plus courant pour les dissipateurs thermiques en aluminium, créant une couche d'oxyde contrôlée par un processus électrochimique. Ce traitement transforme la surface en une barrière plus dure et plus durable, tout en offrant plusieurs avantages clés :

Types d'anodisation et leurs propriétés

| Type | Épaisseur | Résistance à la corrosion | Impact thermique | Meilleures applications |

|---|---|---|---|---|

| Type I (chromique) | 0,5-1,0 μm | Bon | Réduction minimale | Aérospatiale, électronique avec des tolérances serrées |

| Type II (standard) | 5-25 μm | Très bon | Réduction 3-5% | Électronique générale, produits de consommation |

| Type III (dur) | 25-100 μm | Excellent | 5-10% réduction | Militaire, extérieur, environnements à forte usure |

L'anodisation crée des millions de pores microscopiques qui peuvent être scellés ou laissés ouverts en fonction des exigences de l'application. Chez PTSMAKE, nous recommandons généralement l'anodisation de type II pour la plupart des applications de refroidissement électronique, car elle offre un équilibre optimal entre la protection et les performances thermiques.

Les possibilités de couleurs offertes par l'anodisation ne sont pas seulement esthétiques - les différentes couleurs absorbent et émettent la chaleur différemment. L'anodisation noire augmente l'émissivité thermique (généralement de 0,8 à 0,9 contre 0,1 à 0,2 pour l'aluminium brut), améliorant le refroidissement passif par rayonnement jusqu'à 20% dans les environnements à convection naturelle.

Revêtements de conversion au chromate

Les revêtements de conversion au chromate (souvent appelés film chimique ou alodine) créent une fine couche protectrice qui offre une excellente protection contre la corrosion avec un impact minimal sur les performances thermiques :

- Épaisseur de la couche: Typiquement 0,01-0,1 μm (beaucoup plus fin que l'anodisation).

- Impact thermique: Négligeable (moins de 1% de réduction de la conductivité thermique)

- Protection contre la corrosion: Excellent, en particulier dans les environnements salins

- Couleurs: Généralement de couleur or/jaune, transparente ou irisée

Ces revêtements sont particulièrement utiles dans les applications où la moindre conductivité thermique est importante, mais où la protection contre la corrosion reste essentielle. Les équipements de télécommunications utilisent souvent des revêtements de conversion au chromate en raison de leur excellente conductivité électrique combinée à la protection de l'environnement.

Revêtement par poudre pour les environnements extrêmes

Le revêtement par poudre offre la protection environnementale la plus robuste pour les dissipateurs thermiques en aluminium utilisés dans des conditions difficiles :

Avantages du revêtement par poudre

- Durabilité extrême: Résistant aux chocs, aux produits chimiques et aux rayons UV

- Protection épaisse: Typiquement 50-100 μm d'épaisseur de revêtement.

- Isolation électrique: Excellente isolation électrique

- Options esthétiques: Disponible dans d'innombrables couleurs et textures

Le principal inconvénient est l'impact thermique - le revêtement en poudre introduit une barrière thermique significative qui peut réduire l'efficacité du dissipateur thermique de 15-30% en fonction de l'épaisseur et de la formulation. Pour cette raison, nous réservons généralement les recommandations relatives au revêtement en poudre aux dissipateurs thermiques ayant une surcharge thermique importante et fonctionnant dans des environnements vraiment difficiles.

Considérations environnementales et protection de l'environnement

Les différents environnements d'exploitation présentent des défis uniques pour les dissipateurs thermiques en aluminium, les traitements de surface offrant des protections spécifiques.

Environnements marins et à forte humidité

Le brouillard salin et l'humidité constante représentent les menaces les plus agressives pour les dissipateurs thermiques en aluminium. Dans ces environnements :

- Anodisation dure (Type III) offre la meilleure combinaison de résistance à la corrosion tout en maintenant des performances thermiques raisonnables

- Anodisation étanche empêche la pénétration de l'humidité dans les micropores

- Conversion du chromate avec des produits d'étanchéité supplémentaires offre une alternative avec une meilleure performance thermique

Pour les applications marines, nous recommandons généralement des traitements d'anodisation plus épais avec de l'eau chaude ou un scellement au bichromate pour une protection maximale à long terme. Un client du secteur des télécommunications offshore a vu la durée de vie de ses dissipateurs thermiques passer de 3 ans à plus de 12 ans après avoir mis en œuvre le protocole de traitement de surface que nous recommandons.

Exposition industrielle et chimique

Les installations de fabrication, les usines de traitement chimique et les environnements industriels exposent les dissipateurs thermiques à diverses substances corrosives :

- Matrice de résistance chimique doivent être consultés lors de la sélection des traitements

- Revêtement en poudre offre la protection chimique la plus complète

- Anodisation par infusion de PTFE offre une excellente résistance à la plupart des produits chimiques tout en conservant de meilleures propriétés thermiques que les revêtements en poudre standard

Exposition à l'extérieur et aux UV

Les dissipateurs thermiques utilisés dans les applications extérieures sont confrontés à des facteurs de dégradation uniques :

- Rayonnement UV peut dégrader l'aluminium non traité avec le temps

- Cycle de température crée des contraintes d'expansion et de contraction

- Pollution et contaminants environnementaux accélérer la corrosion

Pour les applications d'éclairage LED en extérieur, qui représentent un segment croissant chez PTSMAKE, nous recommandons généralement l'anodisation noire avec des produits d'étanchéité résistants aux UV. Cette approche améliore le refroidissement radiatif tout en assurant la protection environnementale nécessaire.

Impacts sur la performance thermique

Les traitements de surface affectent inévitablement les performances thermiques, créant des compromis importants entre la protection et l'efficacité du refroidissement.

Amélioration de l'émissivité

L'un des avantages souvent négligés de certains traitements de surface est l'amélioration de l'émissivité, c'est-à-dire de la capacité à rayonner l'énergie thermique. L'aluminium brut a une émissivité relativement faible (0,1-0,2), alors que les traitements peuvent améliorer considérablement cette propriété :

| Traitement de surface | Émissivité typique | Amélioration du refroidissement par rayonnement |

|---|---|---|

| Aluminium brut | 0.1-0.2 | Base de référence |

| Anodisation noire | 0.8-0.9 | 300-400% amélioration |

| Peinture noire | 0.9-0.95 | 350-450% amélioration |

| Conversion du chromate | 0.3-0.4 | 50-100% amélioration |

Dans les applications où le rayonnement passif est un facteur de refroidissement important (en particulier dans les conceptions à espace restreint ou à convection naturelle), l'amélioration de l'émissivité peut en fait l'emporter sur la légère réduction de la conductivité thermique due au traitement de surface.

Considérations sur l'interface thermique

Les traitements de surface influencent également la manière dont les dissipateurs de chaleur s'articulent avec les matériaux d'interface thermique (TIM) et les sources de chaleur :

- Surfaces plus lisses (généralement obtenue par anodisation légère) améliorer le contact avec les matériaux d'interface thermique

- Surfaces anodisées poreuses peut absorber certains composés thermiques, améliorant ainsi le contact avec la surface

- Traitements trop rudes peut nécessiter des couches de MIT plus épaisses pour combler les irrégularités de la surface

Chez PTSMAKE, nous recommandons souvent un masquage sélectif pendant les processus d'anodisation afin de laisser la surface de contact brute ou avec un traitement minimal, optimisant ainsi le transfert thermique à cette jonction critique.

Équilibre esthétique et fonctionnel

Au-delà des considérations de performance pure, les traitements de surface ont un impact significatif sur l'esthétique du produit et la perception de l'utilisateur.

Psychologie des couleurs et harmonisation des marques

La couleur des dissipateurs thermiques contribue à l'aspect général du produit :

- Noir traduit une sophistication technique et tend à s'effacer visuellement

- Argent/naturel suggère des performances légères et de la précision

- Anodisation colorée permet l'intégration de la marque du produit

Pour les produits de consommation, nous recommandons souvent des traitements de surface qui équilibrent les performances thermiques et l'attrait visuel. Un fabricant de périphériques de jeu a constaté une augmentation de 15% du taux de satisfaction des utilisateurs après avoir remplacé les dissipateurs thermiques en aluminium naturel par des dissipateurs anodisés noirs, bien que les performances thermiques réelles n'aient pas changé.

Effets spéciaux et possibilités de marquage

Les traitements de surface avancés offrent des possibilités de marquage uniques :

- Gravure au laser post-anodisation pour des logos et des informations permanents

- Traitements bicolores pour le contraste visuel

- Finitions texturées qui cachent les empreintes digitales et l'usure

Ces traitements peuvent transformer un composant utilitaire en un élément de valorisation de la marque, en particulier dans le domaine de l'électronique grand public haut de gamme.

Faire la bonne sélection

Pour choisir le traitement de surface optimal, il faut peser soigneusement de nombreux facteurs en fonction des exigences spécifiques de l'application.

Approche de la matrice de décision

Chez PTSMAKE, nous utilisons une matrice de décision pondérée pour aider les clients à choisir le bon traitement de surface :

- Définir les exigences de l'application (performance thermique, environnement, besoins esthétiques)

- Pondération de chaque facteur en fonction de l'importance pour l'application

- Évaluer chaque option de traitement par rapport à ces facteurs pondérés

- Calculer le score pondéré identifier le traitement optimal

Cette approche systématique garantit que tous les facteurs pertinents sont pris en compte plutôt que de se concentrer exclusivement sur un seul aspect, comme la performance thermique ou le coût.

Traitements hybrides et sélectifs

Pour les applications les plus exigeantes, nous mettons souvent en œuvre des approches hybrides :

- Anodisation sélective avec des zones masquées pour un contact thermique optimal

- Traitements de la couche de base avec des revêtements secondaires dans les zones exposées

- Différents traitements sur différentes surfaces du même dissipateur thermique

Ces approches personnalisées permettent d'optimiser les performances de tous les paramètres critiques plutôt que de se contenter d'un traitement unique.

En choisissant le bon traitement de surface pour votre dissipateur thermique en aluminium, vous ne vous contentez pas de protéger un composant, vous améliorez les performances du système, vous prolongez la durée de vie du produit et vous transformez potentiellement un élément fonctionnel en un élément clé de différenciation du produit. Le bon traitement n'est pas toujours le plus cher ou le plus protecteur, mais plutôt celui qui répond le mieux à toutes les exigences spécifiques de votre application unique.

Refroidissement actif ou passif : Quand utiliser des ventilateurs avec des dissipateurs thermiques

Avez-vous déjà été confronté au dilemme frustrant de choisir entre un dissipateur thermique passif encombrant et l'ajout de ventilateurs à votre conception ? Cette décision critique a un impact non seulement sur les performances thermiques, mais aussi sur le niveau de bruit, la fiabilité et même le succès commercial de votre produit.

Le choix entre le refroidissement actif et passif des dissipateurs thermiques en aluminium détermine fondamentalement votre stratégie de gestion thermique. Pour savoir quand mettre en place des ventilateurs ou s'appuyer uniquement sur des solutions passives, il faut évaluer soigneusement les charges thermiques, les contraintes d'espace, les exigences acoustiques et la disponibilité de l'énergie.

Comprendre les principes fondamentaux du refroidissement actif et passif

Avant de se pencher sur les critères de décision, il convient de clarifier ce qui distingue ces deux approches de refroidissement. Le refroidissement passif repose entièrement sur la convection naturelle et le rayonnement pour dissiper la chaleur sans pièces mobiles. Le refroidissement actif, quant à lui, fait appel à des ventilateurs ou à des souffleries pour forcer le mouvement de l'air sur les surfaces des dissipateurs thermiques, ce qui améliore considérablement les taux de transfert de chaleur.

Comparaison des performances thermiques

La différence la plus évidente entre les solutions actives et passives est leur capacité de dissipation thermique. Cet écart peut être considérable :

| Méthode de refroidissement | Résistance thermique typique | Capacité de dissipation de la chaleur | Efficacité spatiale |

|---|---|---|---|

| Refroidissement passif | 1,5-8°C/W | Faible-Moyen | Faible |

| Refroidissement actif | 0,2-1,5°C/W | Moyenne-élevée | Haut |

Lors de la conception de solutions de refroidissement à PTSMAKE, j'ai toujours observé que l'ajout d'un ventilateur, même petit, peut réduire la résistance thermique de 60-80% par rapport à des solutions passives de taille similaire. Cet avantage en termes de performances devient crucial lorsqu'il s'agit de composants à haute puissance ou de conceptions à espace limité.

Évaluation des exigences en matière de charge thermique

La charge thermique de votre système est le principal facteur qui détermine le choix entre un système actif et un système passif. Cette évaluation doit prendre en compte non seulement le fonctionnement en régime permanent, mais aussi les charges de pointe et les transitoires thermiques.

Seuils de dissipation thermique

Il s'agit d'une ligne directrice générale basée sur mon expérience avec les dissipateurs thermiques en aluminium :

- 0-15W: Le refroidissement passif est généralement suffisant et préférable.

- 15-50W: L'une ou l'autre approche peut fonctionner en fonction d'autres contraintes

- 50W+: Le refroidissement actif devient de plus en plus nécessaire, à moins de disposer d'un espace exceptionnel.

Ces seuils ne sont pas absolus mais servent de points de départ. Un appareil compact dissipant 30 W peut nécessiter un refroidissement actif, tandis qu'un boîtier spacieux peut supporter 75 W de manière passive si le volume du dissipateur thermique est suffisant.

Considérations sur la densité thermique

Au-delà de la puissance brute, la concentration de la chaleur joue un rôle important. Une charge de 20 W concentrée dans une puce de 10 mm² nécessite un refroidissement différent de la même puissance répartie sur une surface de 100 mm². Lorsque la densité thermique dépasse environ 1 W/cm², le refroidissement actif devient généralement l'option la plus pratique.

Analyse des contraintes spatiales

L'espace disponible devient souvent le facteur décisif entre les approches actives et passives. Les solutions passives nécessitent une surface et un volume importants pour atteindre les performances des systèmes actifs compacts.

Efficacité volumétrique

L'avantage du refroidissement actif en termes d'efficacité de l'espace apparaît clairement lorsque l'on examine le volume nécessaire pour un refroidissement équivalent :

- Un dissipateur thermique passif en aluminium peut nécessiter 3 à 5 fois le volume d'une solution active pour obtenir des performances thermiques similaires.

- Cette différence de volume s'accroît à mesure que les charges thermiques augmentent

Pour les produits où la compacité est importante (électronique grand public, appareils portables, installations à espace restreint), cette efficacité fait souvent du refroidissement actif la seule option viable malgré d'autres compromis.

Considérations sur le facteur de forme

Au-delà du volume brut, les exigences en matière de forme et d'orientation diffèrent considérablement :

Dissipateurs thermiques passifs sont les plus performants :

- Orientation verticale des ailettes pour optimiser la convection naturelle

- Espacement plus large des ailettes (généralement 8-12 mm) pour permettre la circulation de l'air

- Des voies de circulation d'air dégagées en haut et en bas

Dissipateurs thermiques actifs peut fonctionner efficacement avec :

- Toute orientation (bien que certaines soient toujours optimales)

- Espacement des ailettes beaucoup plus serré (1,5-3 mm)

- Chemins d'écoulement de l'air optimisés pour le placement des ventilateurs

Chez PTSMAKE, nous avons conçu des solutions de refroidissement passif pour des clients qui en avaient absolument besoin, mais nous nous sommes souvent retrouvés à recommander des boîtiers beaucoup plus grands qu'initialement prévu pour permettre une dissipation adéquate de la chaleur.

Considérations sur le bruit et exigences acoustiques

L'avantage le plus évident du refroidissement passif est sans doute le silence. Ce facteur peut à lui seul motiver la décision pour de nombreuses applications où les performances acoustiques sont importantes.

Applications sensibles au bruit

Les applications où le refroidissement passif présente un avantage décisif sont les suivantes :

- Équipement de diagnostic médical utilisé dans des salles d'examen silencieuses

- Matériel d'enregistrement et de production audio

- Composants home cinéma haut de gamme

- Appareils de chambre à coucher (lecteurs multimédias, PC de petite taille)

- Bibliothèques et établissements d'enseignement

Dans ce cas, les avantages acoustiques l'emportent souvent sur les inconvénients de taille des solutions passives.

Stratégies d'atténuation du bruit des ventilateurs

Lorsque le refroidissement actif est nécessaire d'un point de vue thermique mais que le bruit est un problème, plusieurs stratégies peuvent être mises en œuvre :

- Des ventilateurs plus grands et plus lents déplacent plus d'air avec moins de bruit que les alternatives plus petites et plus rapides

- Contrôle du ventilateur par PWM permet un ajustement dynamique de la vitesse en fonction des charges thermiques réelles

- Montage à isolation vibratoire empêche les vibrations du ventilateur de s'amplifier à travers le châssis

- Traitement acoustique des voies d'écoulement de l'air peut réduire le bruit des turbulences

- Roulements de qualité dans les ventilateurs haut de gamme réduisent considérablement le bruit de fonctionnement

La mise en œuvre de ces approches chez PTSMAKE nous a permis de développer des solutions de refroidissement actif qui restent inférieures à 25 dBA - suffisamment silencieuses pour la plupart des environnements tout en offrant les avantages thermiques de la convection forcée.

Disponibilité de l'énergie et considérations énergétiques

Le refroidissement actif nécessite de l'énergie - une contrainte évidente mais parfois négligée, en particulier dans les applications portables ou distantes.

Analyse du budget énergétique

Lors de l'évaluation du refroidissement actif, il convient de prendre en compte les facteurs liés à la puissance :

- Consommation électrique du ventilateur varie généralement de 0,5 W à 5 W en fonction de la taille et du débit d'air.

- Toujours tenir compte du courant de démarrage qui peut être de 2 à 3 fois le courant de fonctionnement

- Tenir compte de la sensibilité au bruit de l'alimentation car les ventilateurs peuvent provoquer des ondulations

- Évaluer les besoins en matière de sauvegarde/redondance pour les systèmes critiques

Pour les appareils alimentés par batterie, la consommation continue d'énergie des ventilateurs a un impact direct sur la durée de fonctionnement. Un client du secteur des télécommunications est passé du refroidissement actif au refroidissement passif pour son équipement de surveillance à distance, ce qui a permis d'allonger le temps de sauvegarde de la batterie de 22% - une amélioration cruciale pour les mesures de fiabilité du service.

Compromis en matière d'efficacité énergétique

Dans les installations fixes, la comparaison de la consommation d'énergie est plus nuancée :

- Le refroidissement actif consomme directement de l'électricité pour le fonctionnement du ventilateur

- Cependant, un refroidissement plus efficace peut permettre aux composants de fonctionner plus froidement, ce qui peut améliorer leur efficacité.

- Pour les systèmes de grande puissance, l'amélioration de l'efficacité du refroidissement l'emporte souvent sur la consommation d'énergie du ventilateur

Le bilan énergétique net dépend fortement de l'application spécifique et des composants concernés.

Exigences en matière de fiabilité et de maintenance

Les considérations de fiabilité favorisent souvent les solutions passives, car les ventilateurs sont les seules pièces mobiles dans de nombreux systèmes électroniques.

Analyse des modes de défaillance

Lorsque vous évaluez les options de refroidissement, tenez compte des facteurs de fiabilité suivants :

- Temps moyen entre les défaillances (MTBF) pour les ventilateurs de qualité est généralement comprise entre 50 000 et 200 000 heures.

- Modes de défaillance pour les ventilateurs comprennent l'usure des roulements, l'accumulation de poussière et les pannes électriques

- Systèmes passifs n'ont pas de pièces mobiles susceptibles de tomber en panne, mais peuvent néanmoins se dégrader en raison de l'accumulation de poussière ou de la corrosion

- Conséquences au niveau du système Les exigences en matière de redondance doivent être dictées par le risque de défaillance du système de refroidissement.

Pour les systèmes critiques où l'accès à la maintenance est limité ou coûteux, l'avantage inhérent à la fiabilité du refroidissement passif l'emporte souvent sur les avantages des solutions actives en termes de performances.

Poussière et considérations environnementales

Les facteurs environnementaux ont un impact significatif sur la décision d'être actif ou passif :

- Environnements très poussiéreux accélérer la défaillance du ventilateur et réduire l'efficacité du refroidissement

- Températures extrêmes affectent la fiabilité du ventilateur et la durée de vie des roulements

- Humidité et atmosphères corrosives peut endommager les moteurs des ventilateurs et les composants électroniques

- Vibrations en milieu industriel peut accélérer l'usure des roulements de ventilateur

Dans les environnements difficiles, redondance thermique6 devient essentielle pour les systèmes actifs - concevoir la solution thermique pour maintenir des performances acceptables (voire dégradées) même si les ventilateurs tombent en panne.

Approches hybrides pour des solutions optimales

Plutôt que de considérer le refroidissement actif et le refroidissement passif comme des choix binaires, il convient d'envisager des approches hybrides qui tirent parti des avantages des deux :

- Refroidissement passif avec assistance active: Conception pour un refroidissement passif adéquat en cas de charge normale, les ventilateurs n'étant activés que lors des pics de demande.

- Capacité passive redondante: Mettre en place un système de refroidissement actif pour des performances optimales, mais assurer une capacité passive suffisante pour éviter les dommages en cas de défaillance des ventilateurs.

- Approches de refroidissement par zones: Utiliser le refroidissement passif pour les composants les moins critiques tout en ciblant le refroidissement actif précisément là où la densité thermique est la plus élevée.

Ces stratégies hybrides offrent souvent le meilleur équilibre global en termes de performances, de fiabilité et d'efficacité.

Dans un système d'imagerie médicale que nous avons conçu au PTSMAKE, nous avons mis en œuvre un système de refroidissement essentiellement passif complété par des ventilateurs à faible vitesse qui ne s'activaient que lorsque les températures internes dépassaient les seuils spécifiés. Cette approche a permis un fonctionnement silencieux pendant la plupart des procédures de diagnostic tout en maintenant une protection thermique pendant les séquences de balayage intensif.

Matériaux d'interface thermique pour un transfert de chaleur optimal

Vous êtes-vous déjà demandé pourquoi certains appareils électroniques tombent en panne prématurément alors qu'ils sont dotés d'un système de refroidissement de première qualité ? Le secret réside souvent dans une couche invisible entre les composants, que de nombreux ingénieurs négligent jusqu'à ce qu'il soit trop tard.

Les matériaux d'interface thermique (MIT) jouent un rôle essentiel dans la gestion de la chaleur en comblant les espaces d'air microscopiques entre les composants générateurs de chaleur et les dissipateurs thermiques en aluminium. Ces matériaux spécialisés améliorent considérablement la conductivité thermique, garantissant un transfert de chaleur efficace et empêchant les défaillances des appareils dues à la surchauffe.

Ayant géré d'innombrables projets de gestion thermique chez PTSMAKE, j'ai pu constater de première main que le bon matériau d'interface thermique peut faire la différence entre un appareil qui fonctionne de manière fiable pendant des années et un autre qui tombe en panne en quelques mois. Permettez-moi de vous faire part de mon expérience sur ces composants essentiels mais souvent négligés des systèmes de refroidissement efficaces.

Comprendre les matériaux d'interface thermique

Les matériaux d'interface thermique ont une fonction fondamentale : ils éliminent les espaces d'air entre les surfaces en contact. Même les surfaces parfaitement usinées présentent des imperfections microscopiques qui emprisonnent l'air - un mauvais conducteur thermique. Les matériaux d'interface thermique comblent ces vides, créant ainsi un chemin thermique continu de la source de chaleur au dissipateur thermique.

La physique du contact thermique

Lorsque deux surfaces solides se rencontrent, elles n'entrent généralement en contact réel que sur environ 1-5% de leur surface de contact apparente. Le reste est constitué d'espaces d'air microscopiques qui agissent comme des isolants thermiques. Ce phénomène crée un obstacle important au flux de chaleur, connu sous le nom de résistance thermique de contact.

Les MIT s'attaquent à ce problème en

- Remplissage des trous d'air microscopiques avec un matériau thermoconducteur

- Adaptation aux irrégularités de la surface

- Création d'une voie de transfert de chaleur continue

- Réduction de la résistance thermique à l'interface

Principaux indicateurs de performance

Lors du choix d'un matériau d'interface thermique, plusieurs propriétés déterminent son efficacité :

| Propriété | Description | Importance |

|---|---|---|

| Conductivité thermique | Vitesse à laquelle la chaleur traverse le matériau (W/m-K) | Indicateur principal de l'efficacité du transfert de chaleur |

| Impédance thermique | Résistance globale au transfert de chaleur (°C-cm²/W) | Mesure plus pratique des performances dans le monde réel |

| Épaisseur de la ligne de liaison | Épaisseur après application et compression | Une épaisseur moindre est généralement préférable pour le transfert thermique |

| Conformité | Capacité à combler les irrégularités de la surface | Indispensable pour éliminer les fuites d'air |

| Compression | Force requise pour une performance optimale | Affecte les exigences en matière de montage |

| Résistance au pompage | Capacité à résister à la migration lors de cycles thermiques | Important pour la fiabilité à long terme |

Types de matériaux d'interface thermique

Il existe une grande variété de matériaux d'interface thermique, chacun présentant des avantages distincts pour des applications spécifiques. Il est essentiel de comprendre leurs différences pour faire le bon choix.

Graisses et pâtes thermiques

Les graisses thermiques (également appelées pâtes ou composés thermiques) ont été les premiers MIT largement utilisés et restent populaires aujourd'hui.

Avantages :