De nombreux fabricants éprouvent des difficultés avec le moulage par injection de PP, confrontés à des problèmes tels que le gauchissement, le rétrécissement et la qualité irrégulière des pièces. J'ai constaté que ces problèmes entraînaient des retards de production importants et un gaspillage de matériaux coûteux, en particulier lors du moulage de pièces complexes en PP.

Les facteurs clés du moulage par injection de PP sont la température du moule (40-80°C), la température de fusion (200-280°C), la pression d'injection (10 000-15 000 PSI) et le temps de refroidissement. Ces paramètres ont un impact direct sur la qualité des pièces, la durée du cycle et l'efficacité de la production.

Permettez-moi de vous faire part de ce que j'ai appris sur l'optimisation de ces facteurs clés chez PTSMAKE. Nous examinerons chaque paramètre en détail et je vous montrerai comment un contrôle adéquat peut améliorer de manière significative vos résultats de moulage en PP. De la préparation des matériaux à l'éjection finale des pièces, chaque étape est importante pour obtenir une qualité constante.

Qu'est-ce que le moulage par injection de PP ?

Vous êtes-vous déjà demandé pourquoi certains produits en plastique présentent une qualité irrégulière ou tombent en panne prématurément ? De nombreux fabricants se heurtent à des problèmes de production de pièces en plastique, tels que le gauchissement, le rétrécissement et la mauvaise finition de la surface. Ces problèmes entraînent non seulement des retards de production coûteux, mais peuvent également nuire à la réputation de la marque.

Le moulage par injection de PP est un procédé de fabrication qui transforme les granulés de plastique polypropylène (PP) en pièces solides en les chauffant jusqu'à ce qu'ils soient fondus, puis en injectant le matériau dans la cavité d'un moule sous haute pression. Ce procédé polyvalent permet de fabriquer toutes sortes de produits, des pièces automobiles aux biens de consommation.

Comprendre les propriétés des matériaux PP

Le PP, ou polypropylène, se distingue dans le monde des plastiques par une combinaison unique de propriétés. En effet, ce semi-cristallin1 offre des avantages exceptionnels qui le rendent idéal pour le moulage par injection :

Propriétés chimiques et physiques

- Point de fusion : 130-171°C

- Densité : 0,895-0,92 g/cm³

- Résistance aux produits chimiques : Excellente contre les acides et les bases

- Absorption d'humidité : Très faible

Propriétés mécaniques

- Résistance élevée à la flexion

- Bonne résistance à la fatigue

- Excellente résistance aux chocs

- Faible coefficient de frottement

Les étapes du processus de moulage par injection du PP

Chez PTSMAKE, nous suivons une séquence précise d'étapes pour garantir des résultats optimaux :

Préparation du matériel

- Séchage des granulés de PP (si nécessaire)

- Ajout de colorants ou d'additifs

- Mise en place de la machine de moulage par injection

Plastification

- Chauffage du PP à la température de fusion

- Maintien d'une température de fusion constante

- Contrôle de la vitesse de la vis et de la contre-pression

Phase d'injection

- Remplissage de la cavité du moule

- Application d'une pression de maintien

- Refroidissement et solidification

Ejection de pièces

- Ouverture du moule

- Retrait de la pièce finie

- Contrôle de la qualité

Paramètres clés du processus

Le succès du moulage par injection de PP dépend du contrôle précis de différents paramètres :

| Paramètres | Gamme typique | Impact sur la qualité des pièces |

|---|---|---|

| Température de fusion | 200-280°C | Affecte l'écoulement et l'état de surface |

| Pression d'injection | 500-1500 bar | Détermine le remplissage des pièces |

| Température du moule | 20-60°C | Influence le refroidissement et le gauchissement |

| Temps de refroidissement | 10-30 secondes | Contrôle de la stabilité dimensionnelle |

Applications courantes

Le moulage par injection de PP sert diverses industries grâce à ses applications polyvalentes :

Composants automobiles

- Pièces de garniture intérieure

- Boîtes à piles

- Composants du pare-chocs

- Réservoirs de fluide

Biens de consommation

- Conteneurs alimentaires

- Articles ménagers

- Jouets et produits récréatifs

- Meubles de jardin

Applications industrielles

- Conteneurs de manutention

- Boîtiers d'équipements industriels

- Réservoirs de stockage de produits chimiques

- Couvertures de protection

Considérations de conception pour le moulage par injection de PP

Pour obtenir des résultats optimaux, il convient de tenir compte des principes de conception suivants :

Épaisseur de la paroi

- Maintien d'une épaisseur de paroi uniforme

- Plage recommandée : 1,0-3,0 mm

- Transitions graduelles entre les sections

Angles d'ébauche

- Minimum 1-2 degrés pour les surfaces texturées

- 0,5-1 degré pour les surfaces lisses

- Angles accrus pour des tirages profonds

Emplacement de la porte

- Placement stratégique pour les schémas d'écoulement

- Plusieurs portes pour les grandes pièces

- Prise en compte de l'emplacement des lignes de soudure

Mesures de contrôle de la qualité

Chez PTSMAKE, nous mettons en œuvre un contrôle de qualité complet :

Inspection visuelle

- Évaluation de l'état de surface

- Contrôle de la cohérence des couleurs

- Détection des marques d'éclair et d'enfoncement

Vérification dimensionnelle

- Mesures des dimensions critiques

- Évaluation du gauchissement

- Compensation du rétrécissement

Tests de performance

- Essais de résistance aux chocs

- Tests de résistance à l'environnement

- Vérification de la capacité de charge

Dépannage des problèmes courants

Sur la base de mon expérience à PTSMAKE, voici des solutions à des problèmes courants :

Les pages de guerre

- Optimiser le temps de refroidissement

- Régler la température du moule

- Examiner l'emplacement des portes

Marques d'évier

- Modifier l'épaisseur de la paroi

- Ajuster la pression de maintien

- Examiner la conception du système de refroidissement

Coups de feu

- Augmenter la pression d'injection

- Vérifier la température du matériau

- Vérifier l'adéquation de la taille de la porte

Stratégies d'optimisation des coûts

Maintenir des prix compétitifs tout en garantissant la qualité :

Sélection des matériaux

- Optimisation du grade

- Considérations relatives à l'utilisation du rebroyage

- Stratégies d'achat en gros

Efficacité des processus

- Réduction du temps de cycle

- Optimisation de la consommation d'énergie

- Mise en œuvre de l'automatisation

Maintenance des outils

- Programmation de la maintenance préventive

- Procédures de nettoyage régulières

- Contrôle de l'usure

Quels sont les avantages et les inconvénients du polypropylène ?

Avez-vous déjà eu du mal à choisir le bon matériau plastique pour vos produits ? De nombreux fabricants sont confrontés quotidiennement à ce défi et se sentent souvent dépassés par les nombreuses options disponibles. Un mauvais choix peut entraîner des défaillances de produits, une augmentation des coûts et des retards dans les projets.

Le polypropylène (PP) est un polymère thermoplastique polyvalent qui offre un excellent équilibre de propriétés, notamment une résistance chimique élevée, une bonne résistance mécanique et un bon rapport coût-efficacité. Toutefois, il présente également des limites telles que la sensibilité aux UV et des performances limitées à basse température.

Propriétés chimiques et structure moléculaire

Les propriétés uniques du polypropylène découlent de sa structure moléculaire. Le PP est constitué d'atomes de carbone et d'hydrogène disposés selon un schéma spécifique, créant une tacticité qui influence considérablement ses caractéristiques. J'ai observé que différentes qualités de PP peuvent être conçues pour répondre à des exigences spécifiques, ce qui le rend très adaptable à diverses applications.

Résistance chimique

Le PP présente une excellente résistance aux :

- Acides et bases

- Solvants chimiques

- Produits chimiques ménagers courants

- Agents de nettoyage industriels

Propriétés mécaniques et performances

Au cours de mon expérience chez PTSMAKE, j'ai travaillé sur de nombreuses applications du PP. Voici une analyse détaillée de ses propriétés mécaniques :

| Propriété | Plage de valeurs | Norme industrielle |

|---|---|---|

| Résistance à la traction | 32-43 MPa | ASTM D638 |

| Module de flexion | 1,14-1,55 GPa | ISO 178 |

| Résistance aux chocs | 2,5-7,0 kJ/m² | ASTM D256 |

| Densité | 0,90-0,91 g/cm³ | ASTM D792 |

Principaux avantages

Rapport coût-efficacité

Le PP est l'un des polymères les plus économiques qui soient. Chez PTSMAKE, nous le recommandons souvent aux clients qui recherchent des solutions économiques sans compromettre la qualité.

Polyvalence de la transformation

Le matériel offre :

- Traitement facile dans le cadre du moulage par injection

- Bonnes caractéristiques d'écoulement

- Temps de cycle courts

- Déformation minimale

Avantages pour l'environnement

- 100% recyclable

- Réduction de la consommation d'énergie lors de la transformation

- Réduction de l'empreinte carbone

- Production minimale de déchets

Limites notables

Sensibilité à la température

Le PP montre des limites dans :

- Environnements à basse température (inférieure à 0°C)

- Applications à haute température (plus de 120°C)

- Conditions de cyclage thermique

Vulnérabilité aux UV et à l'oxydation

En l'absence d'additifs appropriés, le PP peut être affecté :

- Altération de la couleur

- Dégradation de la surface

- Propriétés mécaniques réduites

- Durée de vie réduite

Applications industrielles

Secteur automobile

Le PP est largement utilisé dans :

- Composants de la garniture intérieure

- Boîtes à piles

- Systèmes de pare-chocs

- Composants sous le capot

Biens de consommation

Les applications les plus courantes sont les suivantes

- Conteneurs alimentaires

- Articles ménagers

- Matériaux d'emballage

- Produits textiles

Industrie médicale

Le PP est crucial pour :

- Seringues

- Conteneurs médicaux

- Matériel de laboratoire

- Outils de diagnostic

Considérations relatives à la sélection des matériaux

Lorsque j'aide les clients de PTSMAKE à choisir entre le PP et d'autres matériaux, je tiens compte de plusieurs facteurs :

Conditions environnementales

- Plage de température de fonctionnement

- Exposition aux UV

- Exposition chimique

- Exigences en matière de contraintes mécaniques

Exigences en matière de traitement

- Volume de production

- Besoins en temps de cycle

- Exigences en matière de finition de surface

- Stabilité dimensionnelle

Facteurs de coût

- Prix des matériaux

- Frais de traitement

- Entretien des outils

- Cycle de vie du produit

Conseils pour l'optimisation de la conception

Pour des applications PP réussies, il convient de prendre en compte les éléments suivants

Épaisseur de la paroi

- Maintien d'une épaisseur de paroi uniforme

- Éviter les sections épaisses

- Concevoir des nervures et des goussets appropriés

Emplacement de la porte

- Optimiser le schéma d'écoulement

- Tenir compte de l'emplacement de la ligne de soudure

- Tenir compte du comportement de rétrécissement

Finition de la surface

- Prévoir les besoins en texture

- Tenir compte des besoins en matière de post-traitement

- Tenir compte des attentes esthétiques

Mesures de contrôle de la qualité

Chez PTSMAKE, nous mettons en œuvre des procédures rigoureuses de contrôle de la qualité :

Essais de matériaux

- Vérification de l'indice de fluidité

- Analyse du taux d'humidité

- Contrôles de contamination

Surveillance des processus

- Contrôle de la température

- Contrôle de la pression

- Optimisation du temps de cycle

Validation des produits

- Contrôle dimensionnel

- Tests de performance

- Inspection visuelle

Le succès des applications du PP dépend en grande partie de la compréhension de ses capacités et de ses limites. Grâce à une sélection rigoureuse des matériaux, à des considérations de conception appropriées et à des mesures de contrôle de la qualité adéquates, les fabricants peuvent exploiter efficacement les avantages du PP tout en atténuant ses inconvénients.

Quelle est la température nécessaire pour le moulage par injection du polypropylène ?

Le choix d'une mauvaise température pour le moulage par injection de PP peut entraîner de graves problèmes de qualité et des retards de production. J'ai vu de nombreux fabricants se débattre avec des pièces déformées, des remplissages incomplets et une dégradation des matériaux simplement parce qu'ils ne parvenaient pas à définir les bons réglages de température.

Pour le moulage par injection du polypropylène, la température optimale de fusion se situe généralement entre 380°F et 480°F (193°C et 249°C), tandis que la température du moule doit être maintenue entre 80°F et 120°F (27°C et 49°C). Ces températures garantissent un bon écoulement de la matière et la qualité des pièces.

Comprendre les zones de température dans le moulage par injection de PP

Profil de température du fût

Le gradient thermique2 La répartition des températures entre les différentes zones de chauffage joue un rôle crucial dans l'obtention d'un flux de matière optimal. Chez PTSMAKE, nous réglons généralement les températures de nos fûts en plusieurs zones :

| Zone | Plage de température (°F) | Plage de température (°C) |

|---|---|---|

| Zone d'alimentation | 360-380 | 182-193 |

| Zone de compression | 400-420 | 204-216 |

| Zone de comptage | 440-460 | 227-238 |

| Buse | 460-480 | 238-249 |

Facteurs critiques affectant le choix de la température

Considérations relatives à la qualité des matériaux

Les différentes qualités de PP nécessitent des réglages de température spécifiques :

- Homopolymère PP : généralement traité à des températures plus basses

- PP copolymère : nécessite des températures légèrement plus élevées

- PP chargé de verre : nécessite des températures plus élevées pour assurer une orientation correcte des fibres.

Impact de la conception des pièces

La complexité de la conception de votre pièce influe directement sur les exigences en matière de température :

- Les pièces à parois minces nécessitent des températures plus élevées pour un meilleur écoulement

- Les sections épaisses peuvent être traitées à des températures plus basses afin d'éviter les marques d'enfoncement.

- Les géométries complexes peuvent nécessiter des profils de température variés

Problèmes de traitement liés à la température et solutions

Problèmes courants

Coups de feu

- Cause : Température de fusion trop basse

- Solution : Augmenter progressivement la température de la barrique par paliers de 10°F.

Brûlage

- Cause : Température de fusion excessive

- Solution : Réduire la température des fûts tout en maintenant un remplissage adéquat

Les pages de guerre

- Cause : Température du moule incorrecte

- Solution : Ajuster la température du moule pour un refroidissement uniforme

Meilleures pratiques en matière de contrôle de la température

Procédures de démarrage

- Commencez par des températures plus basses

- Augmenter progressivement jusqu'à la température de fonctionnement

- Prévoir un temps de trempage suffisant

- Vérifier l'uniformité de la température entre les zones

Suivi de la production

- Utiliser des pistolets thermiques à infrarouge pour vérifier la température des surfaces

- Contrôle de la consommation d'énergie des éléments chauffants

- Étalonnage régulier des capteurs de température

Considérations avancées sur la température

Ajustements spécifiques aux matériaux

Les différentes formulations de PP nécessitent des considérations de température spécifiques :

| Type de PP | Température de fusion (°F) | Température du moule (°F) |

|---|---|---|

| PP recyclé | 380-420 | 80-100 |

| Qualité médicale | 420-460 | 90-110 |

| Retardateur de flamme | 440-480 | 100-120 |

Facteurs environnementaux

Le contrôle de la température doit prendre en compte

- Fluctuations de la température ambiante

- Niveaux d'humidité

- Efficacité du système de refroidissement

- Emplacement de la machine

Mesures de contrôle de la qualité

Chez PTSMAKE, nous mettons en œuvre des protocoles stricts de contrôle de la température :

- Enregistrement continu de la température

- Contrôles de qualité réguliers

- Documentation des paramètres du processus

- Contrôle statistique des processus

Stratégies d'optimisation

Processus de mise au point

Configuration initiale

- Commencez par les températures recommandées par le fabricant

- Documenter les paramètres de base

- Effectuer des essais à court terme

Réglage des paramètres

- Modifier une seule variable

- Prévoir un temps de stabilisation suffisant

- Documenter tous les changements et les résultats

Considérations relatives à l'efficacité énergétique

Une bonne gestion de la température influe sur la consommation d'énergie :

- Isoler les systèmes de tonneaux et de canaux chauds

- Maintenir une température optimale de l'eau de refroidissement

- Entretien régulier des éléments chauffants

- Utiliser des systèmes de chauffage économes en énergie

Chez PTSMAKE, nous mettons l'accent sur l'efficacité énergétique tout en maintenant un contrôle précis de la température. Nos systèmes de surveillance avancés garantissent des profils de température cohérents tout au long des cycles de production, ce qui permet de produire des pièces en PP de haute qualité pour nos clients dans divers secteurs, de l'automobile aux biens de consommation.

À quoi sert le mastic PP ?

Avez-vous déjà été confronté aux coûts élevés des matériaux dans la fabrication des plastiques tout en essayant de maintenir la qualité du produit ? De nombreux fabricants sont confrontés à ce défi, en particulier lorsqu'ils travaillent avec du polypropylène (PP). L'augmentation du coût des matières premières et la pression croissante pour réduire les dépenses de production peuvent sembler insurmontables.

Les charges de PP sont des additifs mélangés au polypropylène pur pour améliorer des propriétés spécifiques tout en réduisant les coûts globaux des matériaux. Ces matériaux, notamment le carbonate de calcium, le talc et les fibres de verre, peuvent améliorer la solidité, la rigidité et la résistance à la chaleur tout en rendant la production plus rentable.

Types courants de produits de comblement en PP

Chez PTSMAKE, nous travaillons régulièrement avec différents produits de remplissage en PP pour répondre à différentes exigences de fabrication. Voici les types les plus courants :

Charges minérales

- Carbonate de calcium

- Talc

- Mica

- Kaolin

Ces renforts minéraux3 offrent des avantages uniques aux composés de PP. J'ai constaté que chaque type présente des avantages distincts pour des applications spécifiques.

Charges à base de verre

- Fibres de verre

- Perles de verre

- Paillettes de verre

Propriétés améliorées par les charges PP

Les différentes charges améliorent les diverses propriétés des matériaux en PP. Voici une analyse détaillée :

| Type de remplissage | Avantages principaux | Applications courantes |

|---|---|---|

| Carbonate de calcium | Réduction des coûts, résistance aux chocs | Pièces détachées automobiles, Biens de consommation |

| Talc | Rigidité, Résistance à la chaleur | Composants des appareils |

| Fibre de verre | Résistance, stabilité dimensionnelle | Parties structurelles |

| Mica | Propriétés électriques, Résistance à la chaleur | Boîtiers électroniques |

Applications spécifiques à l'industrie

Industrie automobile

D'après mon expérience chez PTSMAKE, les constructeurs automobiles demandent souvent du PP avec des charges spécifiques pour.. :

- Composants de la garniture intérieure

- Pièces sous le capot

- Panneaux de carrosserie extérieurs

- Boîtiers de batterie

Le secteur automobile exige des matériaux capables de résister à diverses conditions environnementales tout en conservant leur intégrité structurelle.

Biens de consommation

Pour les produits de consommation, nous recommandons souvent le PP chargé pour :

- Boîtiers d'appareils ménagers

- Éléments d'ameublement

- Conteneurs de stockage

- Matériel de jardinage

Applications industrielles

Le secteur industriel bénéficie des PP remplis :

- Réservoirs de stockage de produits chimiques

- Conteneurs industriels

- Équipement de manutention

- Composants structurels

Analyse coûts-avantages

Les facteurs suivants doivent être pris en compte lors de la mise en œuvre des produits de comblement PP :

Réduction des coûts des matériaux

- Économies de matières premières : 15-30%

- Amélioration de l'efficacité de la transformation

- Réduction des coûts de gestion des déchets

Amélioration des performances

- Propriétés mécaniques améliorées

- Meilleure stabilité thermique

- Amélioration de la précision dimensionnelle

Considérations relatives à la production

- Exigences en matière d'équipement

- Paramètres de traitement

- Mesures de contrôle de la qualité

Impact sur l'environnement

L'utilisation de charges en PP peut contribuer à la durabilité de plusieurs manières :

Réduction de l'empreinte carbone

- Réduction de la consommation d'énergie lors de la transformation

- Diminution de l'utilisation des matières premières

- Transport plus efficace grâce à la réduction du poids

Considérations sur le recyclage

La présence de charges peut affecter les processus de recyclage. Chez PTSMAKE, nous sélectionnons soigneusement les charges qui préservent la recyclabilité tout en répondant aux exigences de performance.

Meilleures pratiques pour la mise en œuvre d'une remplisseuse de PP

Sur la base de notre expérience à PTSMAKE, voici quelques éléments clés à prendre en compte :

Sélection des matériaux

- Identifier les exigences spécifiques de l'application

- Tenir compte des conditions environnementales

- Évaluer les contraintes de coût

- Évaluer les capacités de traitement

Lignes directrices en matière de traitement

- Procédures de séchage appropriées

- Contrôle de la température

- Rapports de mélange

- Mesures de contrôle de la qualité

Tests de performance

Pour garantir des résultats optimaux, nous effectuons

Essais mécaniques

- Résistance à la traction

- Résistance aux chocs

- Propriétés de flexion

- Déviation de la chaleur

Assurance qualité

- Stabilité dimensionnelle

- Finition de la surface

- Cohérence des couleurs

- Durabilité à long terme

Tendances futures

L'industrie des remplisseurs de PP continue d'évoluer :

Produits de comblement hybrides avancés

- Combinaisons de différents types de charges

- Taille des particules

- Variantes modifiées en surface

Options durables

- Charges biosourcées

- Contenu recyclé

- Alternatives biodégradables

Matériaux intelligents

- Charges conductrices

- Additifs de gestion thermique

- Composés compatibles avec les capteurs

Considérations techniques

Lorsque vous travaillez avec des PP remplis, tenez compte de ce qui suit :

Paramètres de traitement

- Contrôle de la température de fusion

- Réglages de la pression d'injection

- Modification du temps de refroidissement

- Exigences en matière de conception des vis

Mesures de contrôle de la qualité

- Essais réguliers des matériaux

- Surveillance des processus

- Validation des produits

- Exigences en matière de documentation

Grâce à une sélection et à une mise en œuvre minutieuses des charges PP, les fabricants peuvent réaliser des économies significatives tout en maintenant ou en améliorant les performances de leurs produits. Chez PTSMAKE, nous explorons continuellement de nouvelles technologies et applications de remplissage afin de fournir à nos clients des solutions optimales pour leurs besoins spécifiques.

Qu'est-ce qui détruit le polypropylène ?

Avez-vous déjà remarqué que vos produits en polypropylène se détérioraient de manière inattendue ? Ce plastique courant, que l'on trouve dans toutes sortes de produits, des récipients alimentaires aux pièces automobiles, peut se dégrader mystérieusement, laissant de nombreux fabricants et utilisateurs perplexes et frustrés par des défaillances prématurées.

Le polypropylène (PP) se dégrade principalement sous l'effet de l'oxydation, de l'exposition aux UV, des températures extrêmes et de certaines expositions chimiques. Ces facteurs peuvent rompre les chaînes de polymères, ce qui entraîne une fragilité, une décoloration et une défaillance du matériau, réduisant ainsi considérablement la durée de vie du produit.

Comprendre le processus de dégradation chimique

La détérioration du polypropylène implique des réactions chimiques complexes. Lorsqu'il est exposé à divers facteurs environnementaux, le PP subit scission de la chaîne4qui décompose les longues chaînes de polymères en segments plus courts. Ce processus se manifeste généralement de plusieurs manières :

Dégradation oxydative

- Formation de radicaux libres

- Réactions en chaîne

- Formation de groupes carbonyles

- Poids moléculaire réduit

Effets thermiques sur la structure du PP

La dégradation thermique se produit par différents mécanismes :

| Plage de température (°C) | Effet sur le PP | Signes visibles |

|---|---|---|

| Inférieur à 0 | Devient cassant | Fissuration superficielle |

| 0-100 | Généralement stable | Changement minime |

| Supérieure à 100 | Début de l'adoucissement | Déformation |

| Au-dessus de 160 | Dégradation sévère | Fusion, décoloration |

Facteurs environnementaux affectant la stabilité du PP

Impact du rayonnement UV

D'après mon expérience du moulage par injection à PTSMAKE, le rayonnement UV est l'une des menaces les plus importantes pour la stabilité du PP. Le processus suit généralement les étapes suivantes :

- Absorption initiale des photons

- Formation de radicaux libres

- Rupture progressive de la chaîne

- Détérioration de la surface

Effets de l'exposition aux produits chimiques

Les différents produits chimiques affectent le PP de différentes manières :

| Type de produit chimique | Niveau d'impact | Méthodes de prévention |

|---|---|---|

| Acides forts | Sévère | Additifs spéciaux requis |

| Des bases solides | Modéré | Traitement de surface |

| Solvants organiques | Légère à sévère | Sélection de la qualité des matériaux |

| Agents oxydants | Sévère | Ajout d'antioxydants |

Stratégies de prévention dans l'industrie manufacturière

En tant que fabricant spécialisé dans le moulage par injection de PP, j'ai mis en œuvre plusieurs stratégies pour améliorer la stabilité du PP :

Sélection et modification des matériaux

- Utilisation de qualités PP de haute qualité

- Ajout de stabilisateurs appropriés :

- Antioxydants

- Stabilisateurs UV

- Stabilisateurs thermiques

- Stabilisateurs de procédés

Considérations relatives au traitement

Chez PTSMAKE, nous nous concentrons sur ces aspects critiques lors du moulage par injection de PP :

- Contrôle de la température

- Gestion de l'humidité

- Optimisation de la vitesse de traitement

- Régulation du taux de refroidissement

Applications et solutions dans le monde réel

Applications industrielles

Les différents secteurs d'activité nécessitent des approches spécifiques :

| L'industrie | Problèmes communs | Solutions |

|---|---|---|

| Automobile | Exposition aux UV | Stabilisateurs UV + noir de carbone |

| Médical | Dommages causés par la stérilisation | Qualités spéciales de PP |

| Emballage | Résistance chimique | Couches de barrières |

| Électronique | Exposition à la chaleur | Stabilisateurs thermiques |

Entretien et stockage

Pour maximiser la durée de vie du produit PP :

- Stocker dans des environnements contrôlés

- Éviter la lumière directe du soleil

- Maintenir des températures modérées

- Prévenir l'exposition aux produits chimiques

Essais et contrôle de la qualité

Chez PTSMAKE, nous mettons en œuvre des protocoles de test rigoureux :

Tests physiques

- Résistance aux chocs

- Résistance à la traction

- Propriétés de flexion

- Stabilité dimensionnelle

Analyse chimique

- Temps d'induction de l'oxydation

- Distribution du poids moléculaire

- Évaluation de la cristallinité

- Analyse thermique

Développements futurs en matière de protection du PP

Le domaine de la protection des PP continue d'évoluer :

- Nouvelles technologies de stabilisation

- Méthodes de traitement avancées

- Amélioration des paquets d'additifs

- Protocoles d'essai améliorés

D'après mon expérience de la fabrication, la clé de la prévention de la dégradation du PP réside dans la compréhension de ces facteurs destructeurs et dans la mise en œuvre de mesures préventives appropriées. Chez PTSMAKE, nous mettons continuellement à jour nos processus de moulage par injection afin d'intégrer les derniers développements en matière de technologie de protection du PP, garantissant ainsi à nos clients des produits d'une durabilité et d'une performance optimales.

Il ne faut pas oublier qu'une fabrication réussie de produits en PP nécessite une approche globale combinant la science des matériaux, l'expertise en matière de traitement et le contrôle de la qualité. En comprenant ce qui détruit le polypropylène, nous pouvons mieux protéger et améliorer les performances de ce matériau polyvalent dans diverses applications.

Quelle est la différence entre le moulage par injection de PLA et de PP ?

Lorsque les fabricants doivent choisir entre le PLA et le PP pour le moulage par injection, ils ont souvent du mal à comprendre leurs caractéristiques distinctes. Un mauvais choix de matériau peut entraîner des échecs de produits, un gaspillage de ressources et des retards de production coûteux.

Le PLA et le PP sont tous deux des matériaux populaires pour le moulage par injection, mais ils ont des fonctions différentes. Le PLA est un polymère biodégradable idéal pour les applications écologiques, tandis que le PP offre une durabilité et une résistance chimique supérieures, ce qui le rend idéal pour les produits de consommation durables.

Propriétés des matériaux et exigences en matière de traitement

Comparaison des propriétés physiques

Le PLA (acide polylactique) et le PP (polypropylène) ont des caractéristiques physiques distinctes qui influent sur leur capacité d'absorption. comportement de cristallisation5 pendant le processus de moulage. Chez PTSMAKE, nous avons observé que ces différences ont un impact significatif sur la qualité du produit final.

| Propriété | PLA | PP |

|---|---|---|

| Point de fusion | 150-180°C | 160-170°C |

| Densité | 1,24 g/cm³ | 0,90 g/cm³ |

| Résistance à la traction | 50-70 MPa | 30-40 MPa |

| Résistance aux chocs | Faible à moyen | Haut |

Paramètres de traitement

Le succès du moulage par injection avec l'un ou l'autre matériau dépend fortement des paramètres de traitement appropriés :

Contrôle de la température

- Le PLA nécessite un contrôle précis de la température (180-220°C).

- Le PP offre une plus grande flexibilité (200-280°C)

- Température du moule pour le PLA : 20-30°C

- Température du moule pour le PP : 20-60°C

Vitesse et pression d'injection

- Le PLA a besoin de vitesses d'injection modérées pour éviter la dégradation

- Le PP tolère des vitesses d'injection plus élevées

- Les deux matériaux nécessitent des pressions de maintien différentes

Impact environnemental et durabilité

Biodégradabilité

Le PLA se distingue par ses propriétés biodégradables, se décomposant dans les installations de compostage industriel en l'espace de 3 à 6 mois. Le PP, qui est un plastique conventionnel, peut mettre des centaines d'années à se décomposer.

Empreinte carbone

La production de PLA se traduit généralement par :

- Réduction des émissions de carbone

- Réduction de la dépendance à l'égard des combustibles fossiles

- Utilisation des ressources renouvelables

La fabrication du PP implique :

- Des émissions de carbone plus élevées

- Ressources pétrolières

- Consommation de matériaux non renouvelables

Considérations relatives à l'application

Utilisations spécifiques à l'industrie

| L'industrie | Applications PLA | Applications du PP |

|---|---|---|

| Médical | Implants chirurgicaux, Systèmes d'administration de médicaments | Matériel médical, Seringues |

| Emballage | Récipients alimentaires, Couverts jetables | Contenants réutilisables, bouchons de bouteilles |

| Biens de consommation | Produits écologiques, Articles jetables | Biens durables, Pièces détachées automobiles |

| Électronique | Composants temporaires, Prototypes | Logement de longue durée, Pièces électriques |

Analyse des coûts

Les aspects économiques du choix entre PLA et PP sont les suivants :

Coûts des matériaux

- PLA : coût généralement plus élevé par kg

- PP : plus économique pour la production à grande échelle

- Les considérations de volume ont une incidence sur les coûts globaux

Frais de traitement

- Le PLA nécessite un contrôle plus précis, ce qui peut augmenter le temps de préparation.

- Le PP offre des fenêtres de traitement plus tolérantes

- Les exigences en matière d'entretien des équipements diffèrent

Contrôle de la qualité et essais

Problèmes de qualité courants

Pour l'APL :

- Déformation due à la cristallisation

- Sensibilité à l'humidité

- Résistance limitée à la chaleur

- Variations de l'état de surface

Pour PP :

- Contrôle de la rétraction

- Résistance de la ligne de soudure

- Cohérence des couleurs

- Prévention des marques d'écoulement

Méthodes d'essai

Les procédures d'assurance qualité comprennent

- Essais de précision dimensionnelle

- Évaluation de la résistance aux chocs

- Tests de résistance à l'environnement

- Évaluation de la résistance chimique

Conseils d'experts pour la sélection des matériaux

Sur la base de mon expérience chez PTSMAKE, voici les principales considérations à prendre en compte pour choisir entre PLA et PP :

Analyse des exigences du projet :

- Durée de vie prévue du produit

- Conditions environnementales

- Niveaux de contrainte mécanique

- Contraintes de coût

Considérations relatives à la production :

- Exigences en matière de volume

- Capacités de l'équipement

- Mesures de contrôle de la qualité

- Besoins en matière de post-traitement

Facteurs environnementaux :

- Conformité réglementaire

- Élimination en fin de vie

- Objectifs en matière d'empreinte carbone

- Préférences des clients

Aspects économiques :

- Investissement initial

- Frais de fonctionnement

- Disponibilité des matériaux

- Demandes du marché

Dans mon travail quotidien avec les clients de PTSMAKE, j'ai constaté qu'une sélection réussie des matériaux passe par la compréhension de ces différences et leur alignement sur les exigences spécifiques du projet. Il ne s'agit pas seulement de connaître les aspects techniques, mais aussi de prendre en compte les implications pratiques pour votre application spécifique.

Le PLA est-il meilleur que le PP ?

Le choix entre le PLA et le PP peut être déroutant pour de nombreux concepteurs de produits et ingénieurs. Je vois souvent des professionnels qui ont du mal à décider quel matériau convient le mieux à leurs applications, en particulier lorsqu'ils prennent en compte l'impact sur l'environnement par rapport aux exigences de performance.

La réponse n'est pas simple : le PLA et le PP présentent chacun des avantages uniques. Le PLA excelle en matière de biodégradabilité et de facilité d'impression, tandis que le PP offre une durabilité et une résistance chimique supérieures. Votre choix doit être guidé par les exigences spécifiques de votre application.

Comparaison des propriétés des matériaux

Lorsque l'on compare le PLA et le PP, il convient d'examiner plusieurs propriétés clés. Chez PTSMAKE, nous travaillons régulièrement avec ces deux matériaux dans nos processus de moulage par injection, et j'ai pu observer de première main leurs caractéristiques distinctes.

Propriétés mécaniques

Le cristallinité6 de ces matériaux influe considérablement sur leurs performances. Voici une comparaison détaillée :

| Propriété | PLA | PP |

|---|---|---|

| Résistance à la traction | 50-70 MPa | 30-40 MPa |

| Résistance aux chocs | Faible à moyen | Haut |

| Flexibilité | Limitée | Excellent |

| Résistance à la chaleur | Jusqu'à 60°C | Jusqu'à 120°C |

Impact sur l'environnement

Biodégradabilité

Le PLA présente des avantages évidents en termes d'impact sur l'environnement :

- Biodégradation dans des conditions de compostage industriel

- Fabriqué à partir de ressources renouvelables

- Empreinte carbone réduite lors de la production

Le PP, bien qu'il ne soit pas biodégradable, présente ses propres avantages pour l'environnement :

- Hautement recyclable

- Durable, ce qui signifie un remplacement moins fréquent

- Réduction de la consommation d'énergie lors de la transformation

Considérations sur les coûts

L'analyse des coûts ne se limite pas aux prix des matériaux :

| Facteur | PLA | PP |

|---|---|---|

| Coût des matières premières | Plus élevé | Plus bas |

| Coût de la transformation | Moyen | Faible |

| Coût de la fin de vie | Plus bas | Plus élevé |

| Vitesse de production | Plus lent | Plus rapide |

Scénarios d'application

Applications industrielles

Le PP est généralement plus performant dans les environnements industriels pour les raisons suivantes :

- Meilleure résistance aux produits chimiques

- Tolérance à la température plus élevée

- Résistance supérieure à la fatigue

- Plus grande résistance aux chocs

J'ai vu de nombreuses applications réussies du PP dans les pièces automobiles, les conteneurs de produits chimiques et les dispositifs médicaux chez PTSMAKE.

Produits de consommation

L'APL montre des points forts en :

- Emballage alimentaire

- Articles à usage unique

- Applications à faible contrainte

- Produits nécessitant une biodégradabilité

Considérations relatives au traitement

Paramètres de moulage par injection

Ces deux matériaux nécessitent des approches de traitement différentes :

| Paramètres | PLA | PP |

|---|---|---|

| Température du moule | 20-25°C | 20-60°C |

| Température de fusion | 180-210°C | 200-250°C |

| Pression d'injection | Plus élevé | Plus bas |

| Temps de refroidissement | Plus long | Plus court |

Défis en matière de contrôle de la qualité

Quelques défis communs que nous rencontrons :

PLA :

- Sensibilité à l'humidité

- Fenêtre de traitement étroite

- Risques de dégradation thermique

PP :

- Contrôle de la rétraction

- Problèmes de déformation

- Variations de l'état de surface

Performance dans différents environnements

Performance en matière de température

- Le PLA devient mou vers 60°C

- Le PP reste stable jusqu'à 120°C

- Les cycles de température affectent le PLA de manière plus significative

Résistance chimique

Le PP présente une résistance supérieure aux :

- Acides et bases

- Solvants courants

- Agents de nettoyage

- Huile et graisse

Sensibilité à l'humidité

Le PLA nécessite une manipulation plus prudente en raison de :

- Meilleure absorption de l'humidité

- Dégradation potentielle au cours du stockage

- Nécessité d'un pré-séchage avant transformation

Faire le bon choix

Tenez compte de ces facteurs lorsque vous choisissez entre PLA et PP :

Conditions de candidature :

- Température de fonctionnement

- Exposition chimique

- Niveaux de contrainte mécanique

- Conditions environnementales

Considérations relatives à la production :

- Exigences en matière de volume

- Contraintes de coût

- Capacités de traitement

- Spécifications de qualité

Impact sur l'environnement :

- Élimination en fin de vie

- Exigences en matière de recyclage

- Objectifs en matière d'empreinte carbone

- Conformité réglementaire

Chez PTSMAKE, nous aidons nos clients à prendre ces décisions en procédant à une analyse détaillée des matériaux et en effectuant des essais afin de garantir une sélection optimale des matériaux pour chaque application.

Développements futurs

Le paysage des matériaux plastiques continue d'évoluer :

- Nouveaux grades de PLA présentant une meilleure résistance à la chaleur

- Formulations PP améliorées pour des applications spécifiques

- Matériaux hybrides combinant les avantages des deux

- Technologies de recyclage avancées

Je pense que ces deux matériaux continueront à jouer un rôle important dans différentes applications, l'amélioration de leurs propriétés et de leurs capacités de traitement élargissant encore leurs possibilités d'utilisation.

Quel est le meilleur plastique pour le moulage par injection ?

Lors de la sélection des matières plastiques pour le moulage par injection, de nombreux ingénieurs et concepteurs de produits sont confrontés à des choix écrasants. Avec des centaines de matières plastiques disponibles, un mauvais choix peut entraîner des retards dans les projets, des problèmes de qualité et des coûts inutiles.

Le choix du meilleur plastique pour le moulage par injection dépend des exigences spécifiques de votre application. En général, les thermoplastiques tels que le PP, l'ABS et le POM sont des choix populaires en raison de leur excellent équilibre entre les propriétés mécaniques, la facilité de traitement et la rentabilité.

Comprendre les propriétés des matériaux pour le moulage par injection

D'après mon expérience à PTSMAKE, la clé du choix de la bonne matière plastique réside dans la compréhension de ses propriétés fondamentales. Les propriétés du matériau distribution du poids moléculaire7 affecte de manière significative ses caractéristiques de traitement et les performances de la pièce finale.

Propriétés mécaniques

- Résistance à la traction

- Résistance aux chocs

- Module de flexion

- Résistance à l'usure

- Dureté

Propriétés thermiques

- Température de déviation de la chaleur

- Point de fusion

- Dilatation thermique

- Conductivité thermique

Propriétés chimiques

- Résistance chimique

- Stabilité aux UV

- Absorption de l'humidité

- Résistance aux fissures dues aux contraintes environnementales

Thermoplastiques courants et leurs applications

Permettez-moi de passer en revue les matériaux thermoplastiques les plus populaires que nous utilisons fréquemment chez PTSMAKE :

Polypropylène (PP)

Le PP reste l'un de nos matériaux les plus demandés en raison de sa polyvalence et de sa rentabilité. Il offre :

- Excellente résistance chimique

- Bonne résistance à la fatigue

- Faible densité

- Rapport résistance/poids élevé

Les applications les plus courantes sont les suivantes

- Produits de consommation

- Composants automobiles

- Dispositifs médicaux

- Conteneurs alimentaires

Acrylonitrile Butadiène Styrène (ABS)

L'ABS offre une excellente résistance aux chocs et une excellente finition de surface :

- Haute résistance aux chocs

- Bonne stabilité dimensionnelle

- Facile à peindre et à plaquer

- Excellentes propriétés esthétiques

Polyoxyméthylène (POM/Acétal)

Le POM est idéal pour les composants d'ingénierie de précision :

- Grande rigidité

- Excellente stabilité dimensionnelle

- Faible coefficient de frottement

- Bonne résistance à l'usure

Guide de sélection des matériaux

Voici un tableau comparatif des thermoplastiques les plus courants en fonction de leurs principales propriétés :

| Matériau | La force | Coût | Résistance chimique | Résistance à la chaleur | Capacité de traitement |

|---|---|---|---|---|---|

| PP | Moyen | Faible | Excellent | Moyen | Excellent |

| ABS | Haut | Moyen | Bon | Moyen | Bon |

| POM | Haut | Haut | Bon | Haut | Bon |

| PA | Haut | Moyen | Moyen | Haut | Moyen |

| PC | Très élevé | Haut | Pauvre | Haut | Moyen |

Considérations spécifiques à l'industrie

Industrie automobile

Pour les applications automobiles, nous recommandons souvent :

- PP chargé de verre pour composants structurels

- Mélanges ABS/PC pour les pièces extérieures

- POM pour les composants mécaniques

- PA66 pour les applications sous le capot

Industrie médicale

Les applications médicales nécessitent :

- Conformité à la classe VI de l'USP ou à la norme ISO 10993

- Résistance à la stérilisation

- Compatibilité chimique

- Biocompatibilité

Électronique grand public

Les boîtiers électroniques ont besoin :

- Retardateur de flamme (classement UL94)

- Capacités de blindage EMI

- Bonnes propriétés esthétiques

- Résistance aux chocs

Considérations relatives aux coûts et à l'économie des matériaux

Le coût total de la sélection des matériaux comprend

- Coût des matières premières

- Exigences en matière de traitement

- Considérations relatives à l'outillage

- Temps de cycle de production

- Taux de ferraille

- Opérations secondaires

Impact environnemental et durabilité

Chez PTSMAKE, nous nous concentrons de plus en plus sur les matériaux durables :

- Options de contenu recyclé

- Alternatives biosourcées

- Traitement économe en énergie

- Considérations sur la fin de vie

Contrôle de la qualité et essais

Assurer la performance des matériaux :

- Certification des matériaux

- Contrôle des matériaux entrants

- Validation des paramètres du processus

- Test final des pièces

- Évaluation de la stabilité à long terme

Options avancées pour les matériaux

Pour les applications spécialisées, nous proposons

- Formulations de composés sur mesure

- Matériaux renforcés

- Paquets d'additifs spéciaux

- Mélanges haute performance

Le meilleur plastique pour le moulage par injection dépend en fin de compte de l'équilibrage :

- Conditions d'application

- Considérations relatives à la transformation

- Facteurs économiques

- Impact sur l'environnement

- Normes de qualité

Grâce à une sélection rigoureuse des matériaux et à nos capacités de fabrication avancées chez PTSMAKE, nous aidons nos clients à optimiser leurs projets de moulage par injection pour qu'ils soient couronnés de succès. Nous tenons compte non seulement des exigences de performance immédiates, mais aussi de la durabilité à long terme, de la rentabilité et de la responsabilité environnementale.

Comment optimiser le moulage par injection de PP pour obtenir de meilleurs résultats ?

Obtenir une qualité constante dans le domaine du moulage par injection de PP peut s'avérer difficile. J'ai vu de nombreux fabricants se débattre avec des problèmes tels que le gauchissement, les marques d'enfoncement et l'instabilité dimensionnelle, ce qui entraîne des taux de rebut élevés et des retards de production. Ces problèmes ont non seulement un impact sur la qualité des produits, mais augmentent également de manière significative les coûts de production et les délais de livraison.

Pour optimiser le moulage par injection de PP, il convient de se concentrer sur quatre domaines clés : une manipulation correcte des matériaux, un contrôle précis de la température, des paramètres d'injection optimisés et des stratégies de refroidissement efficaces. Ces éléments, combinés à un contrôle et à des ajustements réguliers du processus, garantissent une production de pièces en PP de haute qualité.

Comprendre les propriétés et la préparation des matériaux

Le PP (polypropylène) présente des caractéristiques uniques comportement de cristallisation8 pendant le traitement, ce qui a un impact direct sur la qualité des pièces. Chez PTSMAKE, nous mettons toujours l'accent sur une bonne préparation des matériaux avant le moulage :

Exigences en matière de séchage

- Température de préséchage : 70-80°C

- Temps de séchage : 2-3 heures

- Teneur en humidité : < 0,05%

Lignes directrices pour le stockage du matériel

| Paramètre de stockage | Valeur recommandée | Impact sur la qualité |

|---|---|---|

| Température | 20-25°C | Empêche l'absorption de l'humidité |

| Humidité relative | < 50% | Maintien de la stabilité des matériaux |

| Type de conteneur | Conteneur scellé | Protège de la contamination |

| Durée du stockage | Max 6 mois | Garantir les propriétés des matériaux |

Optimisation du contrôle de la température

Profil de température du fût

| Zone | Plage de température (°C) | Objectif |

|---|---|---|

| Zone d'alimentation | 190-200 | Ramollissement initial du matériau |

| Zone de compression | 200-220 | Plastification des matériaux |

| Zone de comptage | 220-230 | Préparation finale de la fonte |

| Buse | 220-230 | Conditions optimales d'écoulement |

Paramètres d'injection

Paramètres critiques du processus

Vitesse d'injection

- Suffisamment rapide pour éviter une congélation prématurée

- Suffisamment lent pour éviter les brûlures ou les dommages par cisaillement

- Plage typique : 50-100 mm/s

Pression d'injection

- Pression initiale : 600-800 bar

- Pression de maintien : 40-60% de la pression d'injection

- Durée : Basée sur le temps de blocage de la porte

Température du moule

- Côté cœur : 20-30°C

- Côté cavité : 20-30°C

- Différence de température : < 5°C

Mise en œuvre de la stratégie de refroidissement

Conception du système de refroidissement

Disposition des canaux

- Distribution uniforme des canaux de refroidissement

- Diamètre optimal du canal : 8-12 mm

- Espacement des canaux : 2,5 à 3 fois le diamètre

Calcul du temps de refroidissement

- En fonction de l'épaisseur de la paroi

- Plage typique : 10-30 secondes

- Contrôle de la température de la pièce lors de l'éjection

Mesures de contrôle de la qualité

Surveillance des processus

| Paramètres | Fréquence de contrôle | Variations acceptables |

|---|---|---|

| Température de fusion | Toutes les 2 heures | ±5°C |

| Pression d'injection | Chaque tir | ±2% |

| Temps de refroidissement | Chaque configuration | ±1 seconde |

| Poids de la pièce | Toutes les heures | ±0,1% |

Dépannage des problèmes courants

Prévention des défauts de surface

Marques d'évier

- Augmenter la pression de garniture

- Optimiser le système de refroidissement

- Ajustement de l'épaisseur de la paroi

Lignes d'écoulement

- Augmentation de la température de fusion

- Régler la vitesse d'injection

- Modifier l'emplacement du portail

Les pages de guerre

- Équilibrer le refroidissement

- Optimiser les paramètres d'emballage

- Examiner la conception des pièces

Documentation et contrôle des processus

Enregistrement des paramètres

- Documenter tous les paramètres du processus

- Suivre les changements et les résultats

- Gérer les données historiques

Mesures de la qualité

- Inspection du premier article

- Contrôles en cours

- Vérification finale de la qualité

Techniques d'optimisation avancées

Approche scientifique du moulage

- Développement systématique des processus

- Optimisation basée sur les données

- Amélioration continue

Plans d'expériences (DOE)

- Identifier les paramètres critiques

- Optimiser les combinaisons de paramètres

- Valider les résultats

Chez PTSMAKE, nous avons mis en œuvre ces stratégies d'optimisation dans le cadre de nombreux projets de moulage par injection de PP. Notre approche systématique a toujours permis d'obtenir des résultats supérieurs, avec des améliorations typiques telles que

- 30% réduction du taux de rebut

- 25% diminution du temps de cycle

- 40% amélioration de la qualité de la surface

- 50% réduction des taux de défectuosité

En suivant ces lignes directrices et en surveillant et en ajustant continuellement le processus, vous pouvez obtenir des résultats optimaux dans le moulage par injection de PP. N'oubliez pas qu'une optimisation réussie est un processus continu qui exige de prêter attention aux détails et d'évaluer régulièrement les résultats.

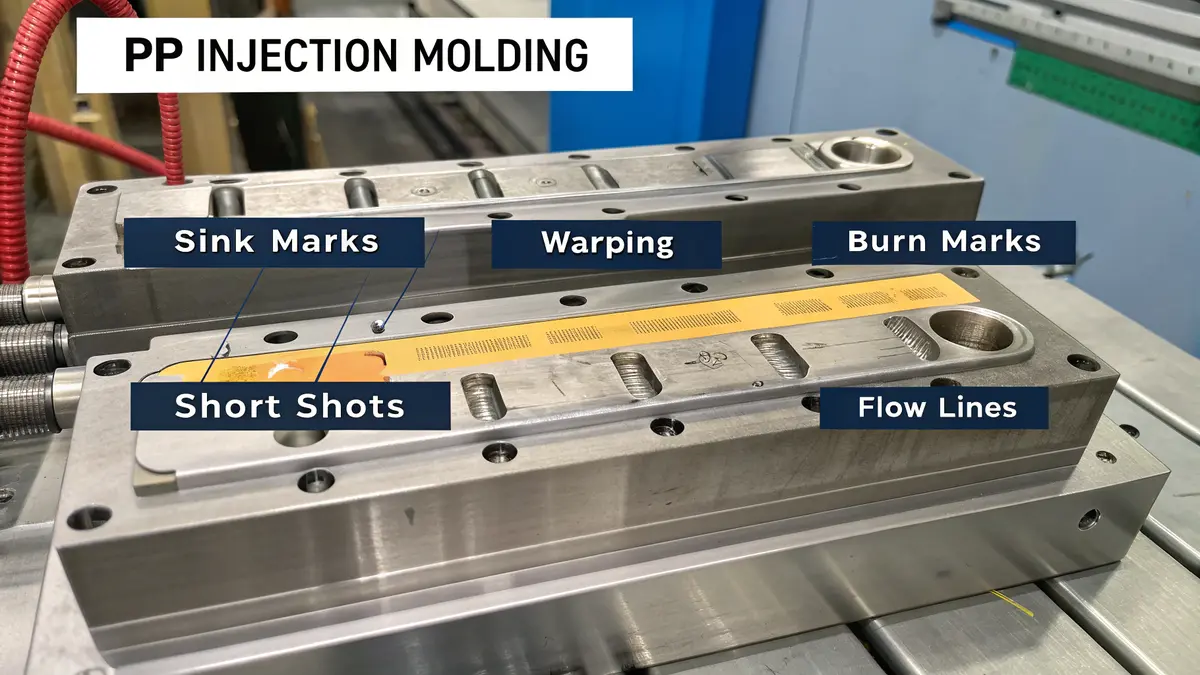

Quels sont les défauts les plus courants dans le moulage par injection de PP ?

La fabrication de pièces en PP par moulage par injection peut s'avérer difficile. J'ai vu de nombreux clients se heurter à des problèmes de qualité, à des retards de production et à une augmentation des coûts due à des défauts. Ces problèmes affectent non seulement la qualité des produits, mais aussi la réputation de l'entreprise et ses résultats.

Les défauts les plus courants dans le moulage par injection de PP sont les marques d'enfoncement, les déformations, les brûlures, les tirs courts et les lignes d'écoulement. Ces problèmes résultent généralement de paramètres de traitement incorrects, d'une mauvaise conception du moule ou de problèmes de manipulation des matériaux. Toutefois, avec des connaissances et des mesures de contrôle appropriées, la plupart des défauts peuvent être évités ou minimisés.

Comprendre les marques d'évier et leur prévention

Les marques d'affaissement sont l'un des défauts les plus courants que je rencontre dans le moulage par injection de PP. Ces dépressions se produisent lorsque des sections plus épaisses de la pièce refroidissent et se rétractent de manière inégale. Les retrait volumétrique9 du PP pendant le refroidissement peut entraîner ces dépressions de surface inesthétiques.

Pour éviter les marques d'évier :

- Maintien d'une épaisseur de paroi uniforme

- Optimiser la conception des canaux de refroidissement

- Régler la pression et le temps de maintien

- Envisager d'utiliser une pression d'injection plus élevée

Déformation : Causes et solutions

Le gauchissement se produit lorsque différentes sections de la pièce en PP refroidissent à des vitesses différentes, ce qui provoque des tensions internes. Chez PTSMAKE, nous avons développé plusieurs stratégies pour minimiser le gauchissement :

Considérations relatives à la conception

- Epaisseur de paroi uniforme

- Conception correcte des nervures

- Emplacement stratégique du portail

- Conception équilibrée du système de refroidissement

Paramètres de traitement

- Température de fusion optimale

- Temps de refroidissement équilibré

- Pression de maintien appropriée

- Température d'éjection contrôlée

Les conduites d'écoulement et leur prévention

Les lignes d'écoulement se présentent sous la forme de motifs ou de lignes ondulées à la surface des pièces en PP. Ces défauts visuels apparaissent souvent dans des zones éloignées de la porte ou autour d'obstacles.

Principales mesures de prévention

| Facteur | Méthode de contrôle | Impact |

|---|---|---|

| Température de fusion | Augmentation à l'intérieur de la fourchette | Améliore les caractéristiques d'écoulement |

| Vitesse d'injection | Optimiser pour les matériaux | Réduction des schémas d'écoulement visibles |

| Conception de la porte | Dimensionnement et emplacement appropriés | Assurer un remplissage uniforme |

| Sélection des matériaux | Choix de l'année d'études | Affecte le comportement du flux |

Marques de brûlure : identification et résolution

Les marques de brûlure apparaissent sous la forme de décolorations brunâtres ou noires sur les pièces en PP. Elles résultent de la compression et de l'échauffement de l'air emprisonné pendant l'injection.

Stratégies de prévention

- Optimiser le système de ventilation

- Régler la vitesse d'injection

- Contrôle de la température de fusion

- Vérifier le taux d'humidité du matériau

Les tirs courts et leurs solutions

Les tirs courts se produisent lorsque la cavité du moule n'est pas complètement remplie. D'après mon expérience à PTSMAKE, plusieurs facteurs contribuent à ce défaut :

Facteurs liés aux matériaux

- Sélection incorrecte du grade PP

- Séchage inadéquat

- Contamination

- Matériau dégradé

Solutions liées aux processus

| Paramètres | Ajustement | Résultat attendu |

|---|---|---|

| Pression d'injection | Augmentation | Meilleure obturation des cavités |

| Température de fusion | Optimiser | Amélioration du débit |

| Taille de la porte | Agrandir si nécessaire | Amélioration du flux de matériaux |

| Système de coureurs | Conception de l'équilibre | Remplissage uniforme |

Contrôle de la formation de l'éclair

La bavure se manifeste par un excès de matière au niveau du plan de joint ou à d'autres endroits. Pour contrôler la bavure dans le moulage du PP :

Méthodes de prévention

- Entretien régulier des moisissures

- Calcul correct de la force de serrage

- Paramètres de traitement optimisés

- Inspection de la qualité de la surface des moules

Prévention des jets d'eau

Le jetting crée des motifs en forme de serpent sur la surface de la pièce. Chez PTSMAKE, nous empêchons le jetting par :

Solutions de conception

- Optimisation de la conception des portes

- Amélioration du système des coureurs

- Ajustements de l'épaisseur des parois

- Mise en place d'un flow leader

Questions relatives à la couleur et aux pigments

Une coloration incohérente peut affecter l'apparence des pièces en PP. Les mesures de contrôle comprennent :

- Pourcentage de mélange-maître adéquat

- Mélange uniforme des matériaux

- Contrôle de la température

- Gestion du temps de séjour

- Optimisation de la conception des vis

Mesures de contrôle de la qualité

Pour garantir une qualité constante des pièces en PP, nous mettons en œuvre :

Procédures d'inspection

| Stade | Points de contrôle | Fréquence |

|---|---|---|

| Mise en place | Paramètres du processus | Chaque configuration |

| Production | Inspection visuelle | Horaire |

| Post-moulage | Contrôle dimensionnel | Par lot |

| Finale | Validation de la qualité | Par lot |

Lignes directrices pour la manutention des matériaux

La manipulation correcte des matériaux PP est cruciale pour la prévention des défauts :

- Contrôle de l'humidité par un séchage adéquat

- Prévention de la contamination

- Gestion du pourcentage de broyage

- Surveillance des conditions de stockage

- Système de rotation des matériaux

Grâce à la mise en œuvre de ces mesures de contrôle exhaustives, PTSMAKE parvient toujours à produire des pièces moulées par injection en PP de haute qualité. Notre approche systématique de la prévention des défauts a aidé de nombreux clients à maintenir la qualité de leur production tout en réduisant les coûts associés aux rejets et aux retouches.

Découvrez les polymères semi-cristallins et leurs avantages pour un meilleur choix de matériaux dans la fabrication. ↩

Apprenez à connaître les variations de température dans le moulage pour un traitement optimal des matériaux. ↩

Découvrez comment ces renforts améliorent les performances et réduisent les coûts dans les applications PP. ↩

Découvrez la scission de chaînes pour comprendre la dégradation du polypropylène et améliorer la durabilité des matériaux. ↩

Découvrez comment la cristallisation affecte les propriétés des polymères et influe sur la qualité des produits dans le domaine du moulage par injection. ↩

Apprenez comment la cristallinité affecte les performances des matériaux afin de faire de meilleurs choix de conception. ↩

Découvrez l'impact du poids moléculaire sur le traitement et les performances des matériaux de moulage par injection. ↩

Découvrez comment l'agencement des polymères affecte la qualité et les propriétés des pièces moulées. ↩

Apprenez à connaître le retrait volumétrique pour éviter les marques d'enfoncement et garantir une meilleure qualité des pièces en PP. ↩