Dans le paysage industriel actuel, les ingénieurs et les concepteurs ont souvent du mal à trouver des matériaux capables de résister à des conditions extrêmes tout en conservant leur intégrité structurelle. De nombreux aciers inoxydables conventionnels n'ont pas la solidité nécessaire ou n'offrent pas une résistance adéquate à la corrosion, ce qui entraîne des défaillances prématurées des pièces et une augmentation des coûts de maintenance.

L'acier inoxydable 17-4 PH est un acier inoxydable martensitique à durcissement par précipitation qui combine une solidité exceptionnelle, une excellente résistance à la corrosion et de bonnes propriétés de dureté. Sa composition unique, avec du chrome, du nickel, du cuivre et d'autres éléments d'alliage, le rend idéal pour des applications exigeantes dans les secteurs aérospatial, médical et industriel.

Composition chimique et structure

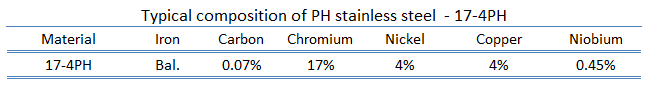

Les propriétés exceptionnelles de l'acier inoxydable 17-4 PH découlent de sa composition chimique soigneusement équilibrée. Voici une description détaillée de ses principaux composants :

| Élément | Fourchette de pourcentage |

|---|---|

| Chrome | 15.0-17.5% |

| Nickel | 3.0-5.0% |

| Cuivre | 3.0-5.0% |

| Carbone | Max 0,07% |

| Silicium | Max 1.0% |

| Manganèse | Max 1.0% |

| Phosphore | Max 0.04% |

| Soufre | Max 0.03% |

| Le fer | Équilibre |

Propriétés et caractéristiques principales

J'ai travaillé avec différentes qualités d'acier inoxydable, et le 17-4 PH se distingue pour plusieurs raisons :

Propriétés mécaniques :

- Résistance ultime à la traction : 170 000 PSI (1 170 MPa)

- Limite d'élasticité : 150 000 PSI (1 030 MPa)

- Dureté : 35-45 HRC (après traitement thermique)

Résistance à la corrosion :

- Excellente résistance à la corrosion atmosphérique

- Bonne résistance à de nombreux environnements chimiques

- Performances supérieures en milieu marin

Options de traitement thermique

La polyvalence du 17-4 PH provient de ses différentes conditions de traitement thermique :

- Condition A : Solution traitée

- Condition H900 : Dureté et résistance maximales

- Condition H1025 : meilleure ductilité avec une bonne résistance

- Condition H1150 : ductilité maximale

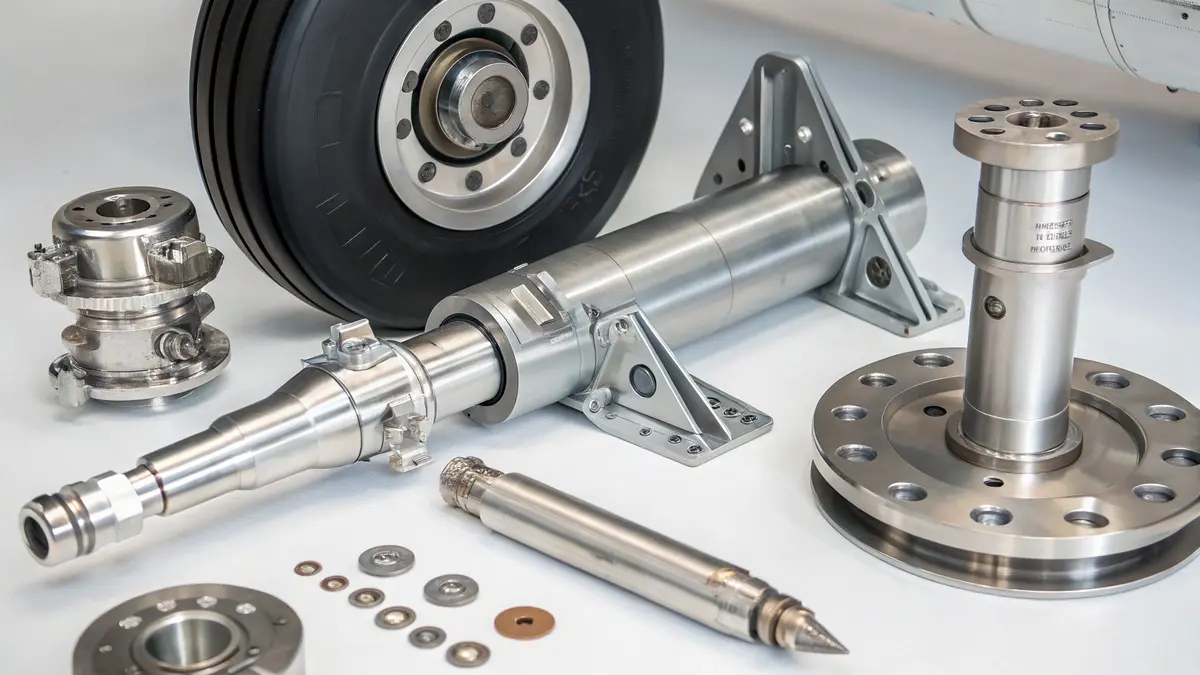

Applications industrielles

D'après mon expérience à PTSMAKE, j'ai vu le 17-4 PH utilisé efficacement dans :

Aérospatiale :

- Accessoires d'aéronefs

- Composants du train d'atterrissage

- Parties structurelles

Médical :

- Instruments chirurgicaux

- Outils dentaires

- Composants de dispositifs médicaux

Industriel :

- Arbres de pompe

- Composants des soupapes

- Équipement de traitement chimique

Considérations relatives à la fabrication

Lorsque l'on travaille avec de l'acier inoxydable 17-4 PH, plusieurs facteurs doivent être pris en compte :

Usinage :

- Utiliser des outils en carbure de tungstène tranchants et revêtus

- Maintenir des avances et des vitesses régulières

- Assurer un refroidissement adéquat pendant l'usinage

Soudage :

- Préchauffage recommandé

- Un traitement thermique après soudage est souvent nécessaire

- Utiliser des métaux d'apport adaptés

Analyse coûts-avantages

Bien que le 17-4 PH puisse avoir un coût initial plus élevé que les aciers inoxydables standard, ses avantages justifient souvent l'investissement :

Avantages à long terme :

- Réduction des coûts de maintenance

- Durée de vie prolongée

- Meilleures performances dans les applications critiques

Considérations sur la valeur :

- Réduction de la fréquence de remplacement

- Amélioration des marges de sécurité

- Fiabilité accrue

Contrôle de la qualité

Chez PTSMAKE, nous mettons en œuvre des mesures strictes de contrôle de la qualité pour les composants 17-4 PH :

Vérification des matériaux :

- Essais de composition chimique

- Validation des propriétés mécaniques

- Certification du traitement thermique

Inspection de la fabrication :

- Contrôles de la précision dimensionnelle

- Vérification de l'état de surface

- Essais non destructifs si nécessaire

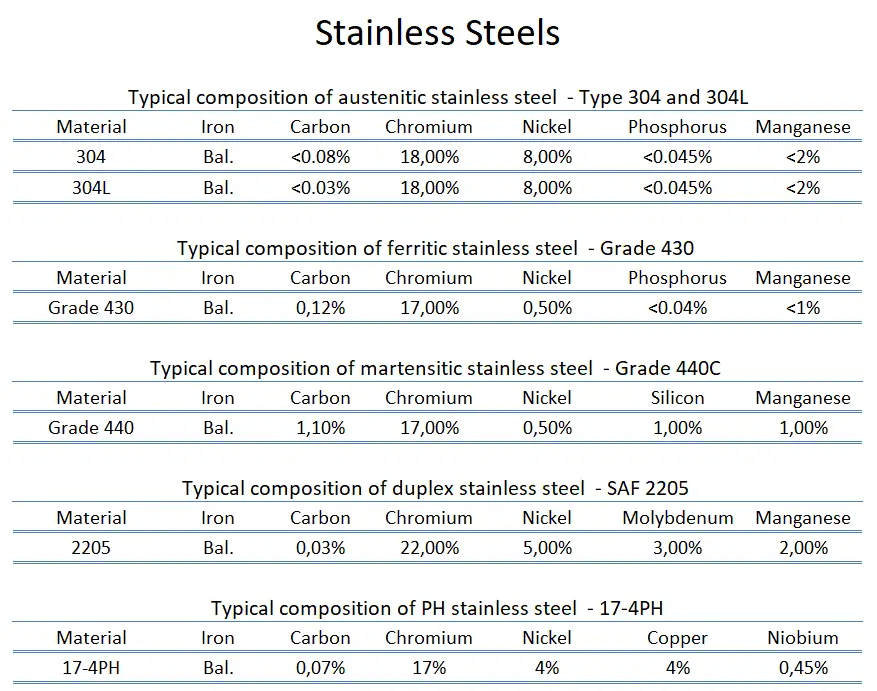

Comparaison avec d'autres aciers inoxydables

Le 17-4 PH présente des avantages indéniables par rapport aux autres qualités d'acier inoxydable :

Par rapport à l'acier inoxydable 316 :

- Plus grande résistance

- Meilleure résistance à l'usure

- Résistance à la corrosion similaire

Par rapport à l'acier inoxydable 440C :

- Meilleure résistance à la corrosion

- Des propriétés plus uniformes

- Ténacité supérieure

Cette connaissance approfondie de l'acier inoxydable 17-4 PH permet d'assurer une sélection optimale du matériau et la réussite de l'application. La combinaison unique des propriétés de ce matériau continue à en faire un choix privilégié dans les applications exigeantes où la fiabilité et la performance sont cruciales.

Quelles sont les propriétés chimiques et mécaniques ?

Comprendre les propriétés chimiques et mécaniques de l'acier inoxydable 17-4 PH peut s'avérer difficile. De nombreux ingénieurs ont du mal à sélectionner le bon matériau pour leurs projets en raison de la relation complexe entre la composition, le traitement thermique et les propriétés finales. Cette complexité conduit souvent à des erreurs coûteuses dans la sélection et le traitement des matériaux.

L'acier inoxydable 17-4 PH est un acier inoxydable martensitique à durcissement par précipitation qui combine une grande solidité, une bonne résistance à la corrosion et d'excellentes propriétés mécaniques. Sa composition chimique unique et sa réaction au traitement thermique le rendent idéal pour les applications exigeantes dans les secteurs aérospatial, médical et industriel.

Composition chimique

La composition chimique de l'acier inoxydable 17-4 PH est soigneusement équilibrée pour obtenir ses propriétés remarquables. Voici une description détaillée de sa composition élémentaire :

| Élément | Plage de pourcentage (%) |

|---|---|

| Chrome | 15.0 - 17.5 |

| Nickel | 3.0 - 5.0 |

| Cuivre | 3.0 - 5.0 |

| Niobium + Tantale | 0.15 - 0.45 |

| Carbone | 0,07 max |

| Manganèse | 1,0 max |

| Silicium | 1,0 max |

| Phosphore | 0,04 max |

| Soufre | 0,03 max |

| Le fer | Équilibre |

Propriétés mécaniques

Les propriétés mécaniques de l'acier inoxydable 17-4 PH varient considérablement en fonction de l'état du traitement thermique. J'ai constaté des différences de performances remarquables entre les différents états de traitement thermique :

Condition A (recuit de mise en solution)

- Résistance à la traction : 1000 MPa

- Limite d'élasticité : 760 MPa

- Élongation : 10%

- Dureté : 33 HRC

Condition H900 (vieillissement maximal)

- Résistance à la traction : 1380 MPa

- Limite d'élasticité : 1280 MPa

- Élongation : 10%

- Dureté : 45 HRC

Effets du traitement thermique

Le processus de traitement thermique influence considérablement les propriétés finales de l'acier inoxydable 17-4 PH. L'expérience que j'ai acquise en travaillant avec divers fabricants m'a permis d'observer ces aspects critiques :

Traitement des solutions

- Température : 1038°C (1900°F)

- Refroidissement : Refroidissement à l'air ou trempe à l'huile

- Résultats : Création d'une structure martensitique sursaturée

Traitements contre le vieillissement

Les différentes températures de vieillissement produisent diverses combinaisons de propriétés :

| Condition | Température (°C) | Temps (heures) | Avantages principaux |

|---|---|---|---|

| H900 | 482 | 1 | Résistance maximale |

| H925 | 496 | 4 | Haute résistance et meilleure ductilité |

| H1025 | 552 | 4 | Amélioration de la résistance |

| H1150 | 621 | 4 | Ductilité maximale |

Résistance à la corrosion

La résistance à la corrosion de l'acier inoxydable 17-4 PH provient de sa teneur élevée en chrome et est comparable à celle de l'acier inoxydable de type 304. Ses principales caractéristiques sont les suivantes

- Excellente résistance à la corrosion atmosphérique

- Bonne résistance à de nombreux environnements chimiques

- Résistance accrue à l'état vieilli

- Convient aux environnements marins

Propriétés spécifiques à l'application

Sur la base de mes interactions quotidiennes avec des clients de différents secteurs, j'ai remarqué ces exigences spécifiques à l'industrie :

Applications aérospatiales

- Haute résistance à la fatigue

- Excellente résistance à la corrosion sous contrainte

- Bonne stabilité dimensionnelle

Industrie médicale

- Bio-compatibilité

- Grande propreté

- Propriétés mécaniques constantes

Applications industrielles

- Résistance à l'usure

- Résistance aux chocs

- Stabilité thermique

Effets de la température

Le comportement du matériau à différentes températures est crucial pour de nombreuses applications :

| Plage de température | Changements de propriété |

|---|---|

| De -73°C à 24°C | Maintien de la résistance |

| 24°C à 316°C | Résistance stable |

| 316°C à 427°C | Diminution progressive de la force |

| Supérieure à 427°C | Changements significatifs de propriété |

Considérations relatives au traitement

Pour obtenir des résultats optimaux lors de l'utilisation de l'acier inoxydable 17-4 PH, il convient de tenir compte de ces facteurs :

- Traitement adéquat de la solution avant le vieillissement

- Taux de refroidissement contrôlés

- Contrôle précis de la température de vieillissement

- Méthodes de préparation des surfaces

- Exigences en matière de traitement thermique après traitement

Cette connaissance approfondie des propriétés de l'acier inoxydable 17-4 PH permet de garantir une application réussie dans diverses industries. La polyvalence et la fiabilité de ce matériau en font un excellent choix pour les applications exigeantes nécessitant une grande solidité et une bonne résistance à la corrosion.

Comment se déroule le processus de traitement thermique ?

Le traitement thermique de l'acier inoxydable 17-4 PH peut s'avérer délicat et déroutant pour de nombreux fabricants. J'ai vu d'innombrables projets échouer en raison de processus de traitement thermique inadaptés, ce qui se traduit par des pièces non conformes aux spécifications et des retards de production coûteux. Cette situation est particulièrement frustrante lorsqu'il s'agit de composants de haute précision pour lesquels les propriétés des matériaux sont essentielles.

Le processus de traitement thermique de l'acier inoxydable 17-4 PH comprend deux étapes principales : un recuit de mise en solution à 1900°F (1038°C) suivi d'un durcissement par précipitation à des températures spécifiques allant de 900°F à 1150°F (482-621°C) afin d'obtenir les propriétés mécaniques souhaitées.

Recuit de solution : Les fondements

Le recuit de mise en solution est la première étape cruciale du processus de traitement thermique. Nous chauffons le matériau à 1 038 °C (1900 °F) et le maintenons à cette température pendant environ 30 minutes par pouce d'épaisseur. Ce processus dissout tous les précipités dans la matrice austénitique, créant ainsi une structure homogène. Après le chauffage, nous refroidissons rapidement le matériau à moins de 32°C (90°F) à l'aide d'une trempe à l'air ou à l'huile, ce qui transforme l'austénite en martensite.

Conditions de durcissement par précipitation

La deuxième phase comprend des traitements de vieillissement à différentes températures, chacune produisant des propriétés mécaniques uniques. Voici une description détaillée des conditions les plus courantes :

| Condition | Température | L'heure | Dureté typique (HRC) | Résistance ultime à la traction (ksi) |

|---|---|---|---|---|

| H900 | 900°F (482°C) | 1 heure | 44-46 | 190-210 |

| H925 | 925°F (496°C) | 4 heures | 40-42 | 170-190 |

| H1025 | 1025°F (552°C) | 4 heures | 35-37 | 155-170 |

| H1075 | 1075°F (579°C) | 4 heures | 31-33 | 145-160 |

| H1150 | 1150°F (621°C) | 4 heures | 28-32 | 135-150 |

Contrôle et surveillance de la température

Un contrôle précis de la température est essentiel pendant le recuit de mise en solution et les traitements de vieillissement. Nous utilisons des thermocouples calibrés et des fours de traitement thermique modernes avec une uniformité de température de ±10°F (±5,6°C). La vitesse de chauffage doit être contrôlée pour éviter les chocs thermiques, généralement autour de 204°C (400°F) par heure.

Modifications microstructurales au cours du traitement thermique

Lors du durcissement par précipitation, des précipités riches en cuivre se forment dans la matrice martensitique. La taille et la distribution de ces précipités influencent directement les propriétés mécaniques du matériau :

- Températures de vieillissement plus basses (H900-H925) : produit des précipités fins et peu espacés, ce qui permet d'obtenir une résistance et une dureté maximales.

- Températures de vieillissement plus élevées (H1075-H1150) : Crée des précipités plus grands et plus espacés, ce qui améliore la ductilité et la ténacité.

Mesures de contrôle de la qualité

Pour garantir des résultats de traitement thermique cohérents, nous mettons en œuvre plusieurs mesures de contrôle de la qualité :

- Étalonnage régulier du four et cartographie des températures

- Essai de dureté après traitement thermique

- Essais de traction pour les applications critiques

- Examen de la microstructure si nécessaire

Défis courants en matière de traitement thermique

Le processus de traitement thermique peut être confronté à plusieurs défis qui nécessitent une attention particulière :

- Gauchissement et déformation lors d'un refroidissement rapide

- Transformation incomplète lors du recuit de la solution

- Chauffage non uniforme dans les pièces de grande taille ou complexes

- Oxydation de la surface lors d'une exposition à haute température

Optimisation des paramètres de traitement thermique

Le choix des paramètres de traitement thermique dépend des exigences de l'application :

Applications à haute résistance (H900-H925) :

- Composants aérospatiaux

- Pièces de la soupape à haute pression

- Instruments chirurgicaux

Propriétés équilibrées (H1025) :

- Composants industriels généraux

- Arbres de pompe

- Fixations

Ténacité maximale (H1075-H1150) :

- Pièces résistantes aux chocs

- Composants de machines lourdes

- Applications marines

Travaillant dans l'industrie manufacturière depuis plus de 15 ans, j'ai constaté que le traitement thermique est autant un art qu'une science. Il est essentiel de comprendre la relation entre les paramètres de traitement et les propriétés finales pour obtenir des résultats cohérents. Chez PTSMAKE, nous maintenons une documentation détaillée sur les processus et contrôlons en permanence nos opérations de traitement thermique afin de garantir à nos clients des résultats fiables et reproductibles.

Quelles sont les applications communes ?

Vous êtes-vous déjà demandé pourquoi certaines industries semblent choisir systématiquement certains matériaux plutôt que d'autres ? Dans le monde de la fabrication, le choix d'un mauvais matériau peut entraîner des défaillances catastrophiques, en particulier dans les applications critiques où des vies et des millions de dollars sont en jeu. Les ingénieurs et les concepteurs sont depuis longtemps perplexes face à la difficulté de trouver un matériau qui allie une solidité exceptionnelle à une résistance supérieure à la corrosion.

L'acier inoxydable 17-4 PH s'est imposé comme une solution polyvalente dans de nombreux secteurs, de l'aérospatiale aux appareils médicaux. Sa combinaison unique de haute résistance mécanique, d'excellente résistance à la corrosion et de bonne usinabilité le rend idéal pour les composants critiques dans les applications exigeantes.

Applications dans l'industrie aérospatiale

Le secteur aérospatial fait largement appel à l'acier inoxydable 17-4 PH pour ses composants critiques. J'ai travaillé avec de nombreux clients de l'aérospatiale qui ont choisi ce matériau pour ses propriétés exceptionnelles :

- Composants du train d'atterrissage

- Aubes de turbine

- Fixations et éléments structurels

- Arbres d'actionneurs

- Supports de moteur

Le rapport résistance/poids élevé de ce matériau et sa résistance aux températures extrêmes le rendent particulièrement utile dans les applications aéronautiques. Nombre de nos clients de l'aérospatiale demandent spécifiquement du 17-4 PH pour les pièces qui nécessitent à la fois de la solidité et une résistance à la corrosion à des températures élevées.

Mise en œuvre dans le secteur automobile

Dans l'industrie automobile, l'acier inoxydable 17-4 PH trouve des applications dans :

| Composant | Principaux avantages |

|---|---|

| Pièces de transmission | Résistance élevée au couple |

| Composants des soupapes | Stabilité de la température |

| Mécanismes de pilotage | Excellente résistance à l'usure |

| Pièces de course performantes | Résistance supérieure |

| Composants de la suspension | Durabilité sous contrainte |

Fabrication de dispositifs médicaux

L'industrie médicale apprécie l'acier inoxydable 17-4 PH pour ses propriétés :

- Biocompatibilité

- Capacité de stérilisation

- Excellente résistance à la corrosion

- Rapport résistance/poids élevé

Les applications médicales courantes sont les suivantes

- Instruments chirurgicaux

- Outils dentaires

- Implants médicaux

- Matériel de laboratoire

- Conteneurs de stérilisation

Utilisation du secteur de l'énergie

L'industrie de l'énergie utilise l'acier inoxydable 17-4 PH pour divers composants critiques :

| Application | Avantage |

|---|---|

| Aubes de turbine | Haute résistance à la fatigue |

| Arbres de pompe | Résistance supérieure à la corrosion |

| Tiges de soupape | Excellentes propriétés d'usure |

| Récipients sous pression | Maintien d'une résistance élevée |

| Pièces de l'échangeur de chaleur | Stabilité de la température |

Mise en œuvre dans l'industrie maritime

Dans les applications marines, l'acier inoxydable 17-4 PH s'avère inestimable en raison de sa résistance exceptionnelle à la corrosion dans les environnements d'eau salée. Les utilisations les plus courantes sont les suivantes :

- Arbres d'hélice

- Fixations sous-marines

- Pompes marines

- Composants des soupapes

- Supports structurels

Équipement de traitement chimique

L'industrie chimique bénéficie des propriétés de l'acier inoxydable 17-4 PH dans les domaines suivants :

- Récipients à réaction

- Composants de la pompe

- Corps de vanne

- Équipement de mélange

- Tuyauterie de process

Applications pétrolières et gazières

Le secteur du pétrole et du gaz utilise l'acier inoxydable 17-4 PH dans diverses applications :

| Composant | Caractéristique critique |

|---|---|

| Composants de la tête de puits | Résistance à la corrosion |

| Corps de vanne | Capacité de haute pression |

| Outils de fond de puits | Maintien de la force |

| Composants de la pompe | Résistance à l'usure |

| Fixations | Durabilité environnementale |

Équipement de transformation des aliments

L'industrie alimentaire apprécie l'acier inoxydable 17-4 PH pour.. :

- Équipement de mélange

- Cuves de traitement

- Outils de coupe

- Conteneurs de stockage

- Matériel de transport

La capacité du matériau à maintenir la propreté et à résister à la corrosion le rend idéal pour les applications alimentaires.

Applications dans le domaine de l'énergie nucléaire

Dans les centrales nucléaires, l'acier inoxydable 17-4 PH est utilisé :

- Composants du réacteur

- Équipement de manutention des combustibles

- Récipients sous pression

- Corps de vanne

- Supports structurels

La stabilité du matériau face aux radiations et aux températures élevées le rend particulièrement adapté aux applications nucléaires.

Mon expérience au sein de PTSMAKE m'a permis de constater que la polyvalence de l'acier inoxydable 17-4 PH ne cesse de s'étendre à de nouvelles applications. Sa combinaison unique de propriétés - haute résistance mécanique, excellente résistance à la corrosion et bonne usinabilité - en fait un choix idéal pour les composants critiques de diverses industries. Nous travaillons régulièrement avec nos clients pour optimiser leurs conceptions et leurs processus de fabrication afin de tirer pleinement parti des capacités de ce matériau remarquable.

Comment le 17-4 PH se compare-t-il aux autres aciers inoxydables ?

Le choix entre différentes qualités d'acier inoxydable peut s'avérer fastidieux. Face à la multitude d'options disponibles, les ingénieurs ont souvent du mal à déterminer la nuance qui conviendra le mieux à leur application spécifique. Un mauvais choix peut entraîner une défaillance prématurée des pièces, une augmentation des coûts de maintenance et des retards dans les projets.

L'acier inoxydable 17-4 PH offre une combinaison unique de haute résistance mécanique, de bonne résistance à la corrosion et d'une excellente réponse au traitement thermique. Bien qu'il excelle dans de nombreuses applications, il n'est pas toujours le meilleur choix par rapport à des nuances telles que 304, 316 ou 15-5 PH, en fonction des exigences spécifiques.

Comparaison de la résistance à la corrosion

En matière de résistance à la corrosion, chaque qualité d'acier inoxydable a ses points forts. J'ai constaté que le 17-4 PH offre une bonne résistance globale à la corrosion, mais qu'il n'est pas toujours le plus performant. Voici comment il se compare aux autres :

- Acier inoxydable 316 : Offre une résistance supérieure à la corrosion, en particulier dans les environnements marins et contre les attaques chimiques.

- Acier inoxydable 304 : Offre une excellente résistance générale à la corrosion dans les environnements sans chlorure.

- 17-4 PH : Bonne résistance générale à la corrosion, mais risque de piqûres dans les environnements à forte teneur en chlorure.

- 15-5 PH : similaire au 17-4 PH, avec une résistance à la corrosion légèrement supérieure dans certaines conditions.

Propriétés mécaniques et dureté

Les propriétés mécaniques de ces grades varient considérablement :

| Propriété | 17-4 PH | 304 | 316 | 15-5 PH |

|---|---|---|---|---|

| Résistance à la traction (MPa) | 1070-1310 | 515-620 | 485-620 | 1070-1270 |

| Limite d'élasticité (MPa) | 1000-1170 | 205-310 | 170-310 | 1000-1140 |

| Dureté (HRC) | 35-45 | 88 HRB | 95 HRB | 35-45 |

Caractéristiques d'usinabilité

J'ai travaillé avec plusieurs ateliers d'usinage et leurs commentaires montrent que l'usinabilité varie d'une qualité à l'autre :

- 17-4 PH : Bonne usinabilité, surtout à l'état recuit

- 304 : usinabilité modérée, tend à se durcir pendant l'usinage

- 316 : Similaire à 304 mais légèrement plus difficile à usiner

- 15-5 PH : comparable au 17-4 PH en termes d'usinabilité

Considérations sur les coûts

La différence de coût entre ces catégories peut avoir un impact significatif sur les budgets des projets :

| Grade | Coût relatif | Facteurs de coût |

|---|---|---|

| 17-4 PH | Haut | Éléments d'alliage, traitement thermique |

| 304 | Faible | Qualité courante, largement disponible |

| 316 | Moyen | Teneur plus élevée en molybdène |

| 15-5 PH | Haut | Similaire à 17-4 PH |

Applications typiques

Chaque catégorie a trouvé son créneau dans des industries spécifiques :

17-4 Applications PH

- Composants aérospatiaux

- Instruments chirurgicaux

- Composants des soupapes

- Pièces pour réacteurs nucléaires

304 Applications

- Équipement de transformation des aliments

- Équipement de cuisine

- Fabrication à des fins générales

- Applications architecturales

316 Applications

- Équipements marins

- Équipement de traitement chimique

- Fabrication de produits pharmaceutiques

- Installations extérieures

15-5 Applications PH

- Composants d'aéronefs

- Fixations à haute résistance

- Arbres de pompe

- Applications nucléaires

Réponse au traitement thermique

Les possibilités de traitement thermique de ces nuances sont très différentes :

- 17-4 PH : Excellente réponse aux traitements de vieillissement, permet d'atteindre différents niveaux de résistance.

- 304 : non traitable à chaud, durcissement par écrouissage uniquement

- 316 : Non traitable à chaud, durcissement par écrouissage uniquement

- 15-5 PH : Semblable à 17-4 PH, réactions au vieillissement légèrement différentes.

Considérations relatives à la fabrication

En ce qui concerne les méthodes de fabrication :

- Soudage : Tous les grades sont soudables, mais les grades 17-4 PH et 15-5 PH nécessitent des procédures spéciales.

- Mise en forme : 304 et 316 offrent une meilleure aptitude à la mise en forme que les grades à durcissement par précipitation.

- Travail à froid : 304 et 316 se prêtent bien au travail à froid, tandis que 17-4 PH est généralement utilisé dans des conditions de traitement thermique.

Capacités de finition de surface

La capacité d'obtenir et de maintenir une finition de surface varie :

| Grade | Polissabilité | Maintien de l'état de surface |

|---|---|---|

| 17-4 PH | Bon | Excellent |

| 304 | Excellent | Très bon |

| 316 | Excellent | Excellent |

| 15-5 PH | Bon | Excellent |

Sur la base de mon expérience à PTSMAKE, je recommande l'utilisation de l'acier 17-4 PH lorsqu'une résistance élevée et une résistance modérée à la corrosion sont requises, en particulier dans les applications aérospatiales et médicales. Cependant, pour les environnements marins ou les applications nécessitant une résistance maximale à la corrosion, l'acier inoxydable 316 peut s'avérer un meilleur choix. L'acier 304 reste l'option la plus rentable pour les applications générales où une résistance élevée n'est pas essentielle.

Quels sont les avantages et les limites ?

Choisir le bon matériau pour la fabrication de précision peut sembler insurmontable. De nombreux ingénieurs s'efforcent de trouver un équilibre entre les propriétés des matériaux, le coût et les exigences de performance. J'ai vu des projets échouer simplement à cause d'une mauvaise sélection des matériaux, entraînant des réparations coûteuses et des retards de production.

L'acier inoxydable 17-4 PH offre une excellente combinaison de résistance mécanique élevée, de bonne résistance à la corrosion et de facilité de fabrication. Cependant, il présente également des limites, telles que la fissuration par corrosion sous contrainte dans certains environnements, qui doivent être soigneusement prises en compte lors de la sélection du matériau.

Principaux avantages de l'acier inoxydable 17-4 PH

Rapport résistance/poids supérieur

L'acier inoxydable 17-4 PH offre des propriétés mécaniques exceptionnelles tout en conservant un poids relativement faible. Ce matériau atteint une résistance à la traction de 200 000 psi après traitement thermique, ce qui le rend idéal pour les applications aérospatiales et automobiles où une résistance élevée et un poids minimal sont essentiels.

Excellente résistance à la corrosion

La teneur élevée en chrome (15-17.5%) crée une couche d'oxyde protectrice qui offre une résistance exceptionnelle :

- Corrosion atmosphérique générale

- La plupart des acides et des solutions alcalines

- Environnements d'eau salée

- Produits chimiques industriels

Options de traitement thermique polyvalentes

L'une des caractéristiques les plus intéressantes du 17-4 PH est sa flexibilité en matière de traitement thermique :

| Condition | Plage de température (°F) | Applications typiques |

|---|---|---|

| H900 | 900°F | Résistance et dureté maximales |

| H1025 | 1025°F | Résistance et ductilité équilibrées |

| H1150 | 1150°F | ductilité et ténacité maximales |

Propriétés de fabrication faciles

Ce matériau offre une excellente usinabilité et soudabilité par rapport à d'autres aciers à haute résistance. Je le recommande pour les géométries complexes et les composants de précision pour les raisons suivantes :

- Bonne stabilité dimensionnelle pendant le traitement thermique

- Déformation et distorsion minimales

- Compatible avec les processus d'usinage standard

- Excellente capacité de finition de surface

Limites notables à prendre en compte

Sensibilité à la corrosion sous contrainte (SCC)

Le matériau peut être vulnérable à la CSC dans des conditions spécifiques :

- Environnements soumis à des contraintes de traction élevées

- Présence de chlorures

- Températures élevées

- Certaines conditions de traitement thermique

Considérations sur les coûts

Bien qu'il ne s'agisse pas d'une limitation technique, le 17-4 PH est plus cher que les aciers inoxydables conventionnels. Cependant, ses propriétés supérieures justifient souvent le coût initial plus élevé :

- Durée de vie prolongée

- Réduction des besoins de maintenance

- Meilleures performances dans les applications exigeantes

Limites de température

Le matériau présente certaines restrictions dans les applications à températures extrêmes :

- Température de service maximale autour de 600°F

- Propriétés mécaniques réduites à des températures cryogéniques

- Transformations de phase potentielles à des températures élevées

Considérations spécifiques à l'application

Exigences spécifiques à l'industrie

Les exigences des différentes industries varient et influencent la sélection des matériaux :

| L'industrie | Principales considérations | Cas d'utilisation recommandés |

|---|---|---|

| Aérospatiale | Haute résistance, résistance à la fatigue | Composants du train d'atterrissage |

| Médical | Biocompatibilité, stérilisation | Instruments chirurgicaux |

| Pétrole et gaz | Résistance à la corrosion, solidité | Composants des soupapes |

| Automobile | Rentabilité, durabilité | Composants soumis à de fortes contraintes |

Facteurs environnementaux

Lors de la sélection du 17-4 PH, il faut tenir compte de l'environnement d'exploitation :

- Niveaux d'exposition aux produits chimiques

- Cycles de température

- Modèles de contraintes mécaniques

- Humidité et conditions atmosphériques

Exigences en matière de qualité et de certification

Différentes applications peuvent nécessiter des certifications spécifiques :

- Spécifications AMS pour l'aérospatiale

- Normes ASTM pour l'ingénierie générale

- Exigences NACE pour le pétrole et le gaz

- Conformité FDA pour les applications médicales

Mon expérience au sein de PTSMAKE m'a permis de constater qu'une mise en œuvre réussie de l'acier inoxydable 17-4 PH nécessite un examen minutieux de ses avantages et de ses limites. Nous travaillons régulièrement avec nos clients pour évaluer leurs besoins spécifiques et les aider à prendre des décisions éclairées sur le choix du matériau. L'essentiel est de trouver un équilibre entre les propriétés exceptionnelles du matériau et ses limites dans le contexte de chaque application unique.

Comment l'acier inoxydable 17-4 PH est-il usiné ?

L'usinage de l'acier inoxydable 17-4 PH peut constituer un défi de taille pour de nombreux fabricants. La résistance et la dureté élevées du matériau, en particulier à l'état H900, entraînent souvent une usure rapide des outils et des finitions de surface irrégulières. J'ai vu de nombreux ateliers confrontés à des défaillances prématurées d'outils et à des problèmes de précision dimensionnelle lorsqu'ils travaillent avec cet alliage exigeant.

La clé d'un usinage réussi de l'acier inoxydable 17-4 PH réside dans le choix des bons outils de coupe, le maintien de vitesses et d'avances appropriées et la mise en œuvre de stratégies de refroidissement spécifiques. Avec des paramètres d'usinage corrects et une sélection d'outils appropriée, vous pouvez obtenir d'excellents états de surface et des tolérances serrées tout en maximisant la durée de vie de l'outil.

Lignes directrices pour la sélection des outils

Le choix des bons outils de coupe est crucial pour l'usinage efficace de l'acier inoxydable 17-4 PH. Je recommande d'utiliser des outils en carbure avec des revêtements spécialisés pour obtenir des performances optimales. Les options les plus efficaces sont les suivantes :

- Outils en carbure à revêtement multicouche TiAlN

- Grades revêtus PVD avec une résistance à l'usure améliorée

- Outils avec angles de coupe positifs pour réduire les efforts de coupe

Pour les opérations de tournage, j'ai constaté que les plaquettes revêtues de céramique donnent d'excellents résultats, en particulier lors de l'usinage de matériaux dans l'état H900. Le revêtement aide à dissiper la chaleur et prolonge considérablement la durée de vie de l'outil.

Paramètres de coupe recommandés

D'après mon expérience, ces paramètres de coupe fonctionnent bien pour la plupart des opérations d'usinage du 17-4 PH :

| Type d'opération | Vitesse de coupe (SFM) | Vitesse d'alimentation (IPR) | Profondeur de coupe (pouces) |

|---|---|---|---|

| Dégrossissage | 200-250 | 0.008-0.012 | 0.060-0.120 |

| Finition | 250-300 | 0.004-0.006 | 0.010-0.030 |

| Forage | 150-200 | 0.004-0.008 | - |

| Filetage | 100-150 | En fonction de la hauteur | 0.002-0.005 |

Stratégies de refroidissement

Un refroidissement adéquat est essentiel lors de l'usinage de l'acier inoxydable 17-4 PH. Je recommande toujours :

- Utilisation d'un liquide de refroidissement à haute pression (1000 PSI minimum)

- Diriger le liquide de refroidissement avec précision sur l'arête de coupe

- Maintien d'un débit constant du liquide de refroidissement tout au long de l'opération

- Envisager le refroidissement cryogénique pour les applications difficiles

Optimisation de l'état de surface

Pour obtenir des états de surface optimaux lors de l'usinage de 17-4 PH :

- Maintien d'une configuration rigide de l'outil avec un dépassement minimal

- Utiliser des outils dont les rayons de nez sont adaptés aux exigences de finition.

- Mettre en œuvre le fraisage en montée chaque fois que cela est possible

- Contrôler régulièrement l'usure des outils pour éviter la dégradation de la surface

Gestion de l'usure des outils

La gestion de l'usure de l'outil est essentielle pour réussir l'usinage de l'acier inoxydable 17-4 PH. Je recommande :

- Intervalles d'inspection réguliers des outils

- Mise en œuvre de systèmes de prédiction de l'usure des outils

- Utilisation de la technologie de surveillance de l'usure des outils

- Disposer d'outils de sauvegarde facilement accessibles

Considérations particulières pour la condition H900

La condition H900 présente des défis uniques en raison de sa dureté accrue :

- Réduction des vitesses de coupe de 20-25% par rapport à un matériau recuit

- Augmenter la pression et le débit du liquide de refroidissement

- Utiliser des configurations d'outillage plus rigides

- Envisager des technologies de revêtement spécialisées

Conseils pour l'optimisation des processus

Pour optimiser votre processus d'usinage :

- Commencez par des paramètres de coupe prudents

- Contrôler les forces de coupe et les ajuster en conséquence

- Documenter les combinaisons de paramètres réussies

- Maintenir des géométries d'outils cohérentes d'un set-up à l'autre

Les pièges à éviter

Voici quelques-unes des erreurs les plus courantes auxquelles il faut faire attention :

- Utilisation d'une pression de liquide de refroidissement inadéquate

- Dépassement des vitesses de coupe recommandées

- Négliger le contrôle de l'usure des outils

- Utilisation de géométries d'outils inappropriées

Mesures de contrôle de la qualité

Pour garantir une qualité constante :

- Mettre en œuvre des inspections régulières en cours de fabrication

- Contrôler les schémas d'usure des outils

- Mesures de l'état de surface de la piste

- Documenter les paramètres du processus pour en assurer la reproductibilité

L'usinage de l'acier inoxydable 17-4 PH nécessite une attention particulière aux détails et une planification adéquate. En suivant ces lignes directrices et en maintenant des processus cohérents, vous pouvez obtenir d'excellents résultats tout en maximisant la durée de vie de l'outil et en maintenant la qualité de la pièce. Rappelez-vous que l'usinage réussi de ce matériau est un équilibre entre la productivité et la durée de vie de l'outil - trouver la bonne combinaison de paramètres pour votre application spécifique est la clé d'un succès à long terme.

Quelles sont les techniques de soudage utilisées ?

Le soudage de l'acier inoxydable 17-4 PH peut s'avérer délicat, et j'ai vu de nombreux fabricants se heurter à des problèmes de fissuration et de distorsion. Une mauvaise technique de soudage peut affaiblir les joints, compromettre la résistance à la corrosion et faire échouer le contrôle de qualité des pièces. Ces problèmes deviennent encore plus critiques dans les applications aérospatiales et médicales, où la sécurité est primordiale.

Les techniques de soudage les plus efficaces pour l'acier inoxydable 17-4 PH sont le soudage TIG (GTAW) et le soudage MIG (GMAW), associés à un préchauffage et à un traitement thermique post-soudage appropriés. Ces méthodes, lorsqu'elles sont correctement exécutées, préservent la solidité et la résistance à la corrosion du matériau tout en minimisant les déformations.

Procédé de soudage TIG (GTAW)

Le soudage TIG est la méthode préférée pour l'acier inoxydable 17-4 PH, en particulier pour les travaux de précision. Je recommande cette technique pour plusieurs raisons essentielles :

- Contrôle supérieur du bain de soudure

- Excellent aspect du cordon de soudure

- Des éclaboussures minimales et des soudures nettes

- Mieux adapté aux sections minces

La réussite du soudage TIG dépend fortement du choix des paramètres. Voici une description détaillée des paramètres optimaux que j'ai trouvés les plus efficaces :

| Paramètres | Fourchette recommandée | Notes |

|---|---|---|

| Actuel | 100-150 Ampères | Ajuster en fonction de l'épaisseur |

| Tension | 12-15 V | Rester cohérent |

| Vitesse de déplacement | 3-5 pouces/min | Plus lent pour les sections plus épaisses |

| Gaz de protection | 100% Argon | Débit 20-25 CFH |

| Métal d'apport | ER630 ou composition équivalente | Doit correspondre au métal de base |

Considérations relatives au soudage MIG (GMAW)

Le soudage MIG offre des taux de dépôt plus élevés et est particulièrement utile pour les sections plus épaisses. Les principaux avantages sont les suivants :

- Des vitesses de soudage plus rapides

- Meilleure capacité à combler les lacunes

- Productivité accrue

- Convient aux processus automatisés

| Paramètres | Fourchette recommandée | Notes |

|---|---|---|

| Vitesse de dévidage du fil | 200-300 IPM | En fonction du diamètre du fil |

| Tension | 22-26 V | Ajuster la stabilité de l'arc |

| Actuel | 160-200 Ampères | En fonction de l'épaisseur |

| Sortez du lot | 1/2 - 3/4 de pouce | Maintenir la cohérence |

| Débit de gaz | 35-45 CFH | 98% Ar/2% O2 mix |

Préparation avant soudage

Une bonne préparation est cruciale pour réussir le soudage de l'acier inoxydable 17-4 PH :

Nettoyage de surface

- Enlever toutes les huiles, les graisses et les contaminants.

- Utiliser de l'acétone ou des solvants similaires

- Éviter les nettoyants chlorés

Préparation de l'articulation

- Ajustement correct avec un minimum d'espace

- Angles de biseau généralement de 60 à 75 degrés

- Face racinaire de 1/16 de pouce recommandée

Préchauffage

- Chauffer à 300-400°F (149-204°C)

- Utiliser des crayons de couleur indiquant la température

- Maintenir tout au long du processus de soudage

Traitement thermique post-soudure (PWHT)

Il s'agit sans doute de l'étape la plus critique du soudage de l'acier inoxydable 17-4 PH. Le procédé PWHT :

- Réduit les contraintes résiduelles

- Rétablissement des propriétés mécaniques

- Prévient les déformations et les fissures

- Assure la stabilité dimensionnelle

J'utilise le programme PWHT recommandé :

| Étape | Température | L'heure | Notes |

|---|---|---|---|

| Chauffage | 1100°F (593°C) | 1-2 heures | Lente montée en puissance |

| Holding | 1100°F (593°C) | 4 heures | Maintien de la température |

| Refroidissement | Température ambiante | Refroidissement par air | Pas de trempe |

Mesures de contrôle de la qualité

Pour garantir la qualité des soudures, il convient de mettre en œuvre les méthodes d'inspection suivantes :

Inspection visuelle

- Vérifier les défauts de surface

- Vérifier l'aspect des perles

- Rechercher l'uniformité des couleurs

Essais non destructifs

- Essai de ressuage

- Inspection par rayons X

- Essais par ultrasons

Essais mécaniques

- Résistance à la traction

- Essai de dureté

- Essais de pliage

Défis communs et solutions

Sur la base de mon expérience, voici les problèmes les plus fréquents et leurs solutions :

Craquage à chaud

- Solution : Réduire l'apport de chaleur

- Maintenir une température d'interpassage adéquate

- Utiliser un métal d'apport approprié

Distorsion

- Solution : Utiliser une fixation adéquate

- Appliquer une séquence de soudage équilibrée

- Contrôle de l'apport de chaleur

Perte de résistance à la corrosion

- Solution : Nettoyage correct après soudage

- Maintenir un blindage adéquat

- Appliquer correctement le PWHT

Le succès du soudage de l'acier inoxydable 17-4 PH repose en grande partie sur le respect de ces procédures établies et le maintien d'un contrôle strict de tous les paramètres. Dans le cadre de mon travail avec des fabricants de matériel aérospatial et médical, j'ai constaté que l'attention portée aux détails à chaque étape du processus est cruciale pour obtenir des soudures cohérentes et de haute qualité qui répondent aux normes rigoureuses de l'industrie.

Quelles sont ses performances dans les environnements corrosifs ?

J'ai remarqué que de nombreux ingénieurs se débattent avec la sélection de matériaux pour les environnements corrosifs. Leurs composants tombent en panne prématurément à cause de la rouille et de la corrosion, ce qui entraîne des remplacements coûteux et des retards de production. Pire encore, ces défaillances se produisent souvent sans avertissement, entraînant des temps d'arrêt imprévus et des risques pour la sécurité.

L'acier inoxydable 17-4 PH présente une excellente résistance à la corrosion dans la plupart des environnements, en particulier après un traitement thermique approprié. Il conserve son intégrité structurelle dans les atmosphères marines et les conditions d'acide doux, bien qu'il puisse être vulnérable aux acides forts et aux environnements riches en chlorure.

Comprendre les propriétés de résistance à la corrosion

La résistance à la corrosion du 17-4 PH provient de sa teneur en chrome (15-17.5%) et de la couche d'oxyde passive qu'il forme. D'après mon expérience en matière de fabrication, ce matériau surpasse systématiquement les aciers inoxydables standard dans plusieurs domaines clés :

| Type d'environnement | Niveau de résistance à la corrosion | Notes de performance |

|---|---|---|

| Atmosphère marine | Excellent | Piqûres de surface minimes |

| Acides doux | Bon | Convient pour un pH > 4 |

| Acides forts | Juste | Non recommandé pour une exposition à long terme |

| Solutions pour les chlorures | Modéré | Peut présenter des fissures dues à la corrosion sous contrainte |

Effets des facteurs environnementaux

La température joue un rôle crucial dans la façon dont le 17-4 PH réagit aux environnements corrosifs. J'ai observé ces tendances :

Température ambiante (20-25°C)

- Maintient une excellente résistance à la corrosion

- La couche passive reste stable

- Dégradation minimale des matériaux

Températures élevées (>150°C)

- Sensibilité accrue aux piqûres

- Corrosion accélérée en milieu acide

- Nécessite des mesures de protection supplémentaires

Comparaison avec d'autres aciers inoxydables

Lorsque l'on compare le 17-4 PH à d'autres aciers inoxydables, plusieurs facteurs ressortent :

| Qualité de l'acier | Résistance à la corrosion | Niveau de force | Facteur de coût |

|---|---|---|---|

| 17-4 PH | Haut | Très élevé | 1.5x |

| 316L | Très élevé | Modéré | 1.3x |

| 304 | Modéré | Modéré | 1.0x |

| 440C | Faible | Haut | 1.2x |

Résistance à la corrosion sous contrainte

J'ai découvert que les conditions de traitement thermique affectent de manière significative la résistance à la fissuration par corrosion sous contrainte (FCC) :

H900 État

- Résistance plus élevée mais résistance réduite à la corrosion par frottement

- Convient mieux aux environnements doux

- Une inspection régulière est recommandée

H1150 Condition

- Amélioration de la résistance à la fissuration par corrosion sous tension

- Propriétés de résistance inférieures

- Meilleur pour les environnements agressifs

Applications pratiques en milieu corrosif

Sur la base de mon expérience dans divers projets de fabrication, voici les meilleures pratiques pour l'utilisation du 17-4 PH dans des environnements corrosifs :

Applications marines

- Utiliser l'état H1150 pour une meilleure résistance à la corrosion

- Appliquer des revêtements de protection dans les zones d'éclaboussures

- Un programme d'entretien régulier est nécessaire

Traitement chimique

- Éviter le contact direct avec les acides forts

- Surveiller attentivement l'exposition à la température

- Effectuer des mesures d'épaisseur périodiques

Utilisation industrielle en extérieur

- Tenir compte des facteurs de corrosion atmosphérique

- Planifier l'entretien saisonnier

- Utiliser des traitements de surface appropriés

Options de traitement de surface

Pour améliorer la résistance à la corrosion, plusieurs traitements de surface s'avèrent efficaces :

| Type de traitement | Niveau de protection | Impact sur les coûts | Durabilité |

|---|---|---|---|

| Passivation | Modéré | Faible | 1 à 2 ans |

| Électropolissage | Haut | Moyen | 2-3 ans |

| Nitruration | Très élevé | Haut | 3-5 ans |

Mesures préventives et entretien

Pour une performance optimale dans les environnements corrosifs, je recommande :

Protocoles d'inspection régulière

- Examens visuels tous les 3 mois

- Mesures annuelles d'épaisseur

- Documentation de tout changement de surface

Procédures de nettoyage

- Éliminer rapidement les contaminants de surface

- Utiliser des produits de nettoyage appropriés

- Éviter les méthodes de nettoyage abrasives

Contrôles environnementaux

- Contrôle de la température et de l'humidité

- Contrôle de l'exposition aux substances corrosives

- Mettre en place des systèmes de ventilation appropriés

Grâce à cette analyse complète des performances du 17-4 PH dans les environnements corrosifs, j'ai cherché à fournir des informations pratiques aux ingénieurs et aux concepteurs. L'essentiel est de comprendre les capacités et les limites du matériau, puis de mettre en œuvre les mesures appropriées pour garantir des performances et une longévité optimales.

Quels sont les traitements de surface et les options de finition disponibles ?

Choisir le bon traitement de surface pour l'acier inoxydable 17-4 PH peut s'avérer difficile. De nombreux fabricants ont du mal à trouver un équilibre entre la résistance à la corrosion, les exigences esthétiques et les considérations de coût. Sans un traitement de surface approprié, même les composants en acier inoxydable 17-4 PH de la plus haute qualité risquent de tomber en panne prématurément ou de ne pas répondre aux attentes en matière d'esthétique.

Les traitements de surface de l'acier inoxydable 17-4 PH comprennent la passivation, l'électropolissage et diverses options de revêtement. Ces procédés renforcent la résistance à la corrosion, améliorent l'aspect esthétique et optimisent les performances des composants dans des applications spécifiques. Chaque méthode de traitement offre des avantages et des considérations uniques.

Comprendre la passivation

La passivation est le traitement de surface le plus fondamental pour l'acier inoxydable 17-4 PH. Ce processus chimique élimine le fer libre de la surface et crée une couche d'oxyde protectrice. Chez PTSMAKE, nous utilisons généralement des méthodes de passivation à l'acide citrique ou à l'acide nitrique, en fonction des exigences du composant. Le processus dure de 20 à 30 minutes et offre une excellente résistance à la corrosion sans modifier les dimensions de la pièce.

Les avantages courants de la passivation sont les suivants

- Résistance accrue à la corrosion

- Élimination des contaminants de surface

- Aucune modification dimensionnelle

- Option de traitement rentable

- Amélioration de la propreté des surfaces

Avantages et applications de l'électropolissage

L'électropolissage est un processus électrochimique qui élimine la matière de la surface, créant ainsi une finition lisse et brillante. Ce traitement est particulièrement utile pour les appareils médicaux et les équipements de transformation alimentaire fabriqués en acier inoxydable 17-4 PH. Le processus réduit la rugosité de la surface et élimine les pics et les creux microscopiques.

Principaux avantages de l'électropolissage :

- Résistance supérieure à la corrosion

- Amélioration de la nettoyabilité

- Réduction de l'adhérence du produit

- Amélioration de l'aspect esthétique

- Diminution de l'attachement bactérien

Options de revêtement et critères de sélection

| Type de revêtement | Avantages principaux | Applications typiques | Gamme d'épaisseur |

|---|---|---|---|

| PVD | Dureté élevée, résistance à l'usure | Outils de coupe, pièces décoratives | 2-5 μm |

| MCV | Excellente adhérence, couverture uniforme | Composants soumis à de fortes contraintes | 3-10 μm |

| PTFE | Faible frottement, résistance aux produits chimiques | Équipement de transformation des aliments | 15-25 μm |

| Chromage | Résistance à l'usure, aspect | Pièces détachées automobiles | 10-50 μm |

| Nickelage | Protection contre la corrosion, conductivité | Composants électroniques | 5-25 μm |

Considérations relatives au traitement thermique

La synchronisation des traitements de surface par rapport au traitement thermique est cruciale pour l'acier inoxydable 17-4 PH. Nous recommandons d'effectuer la plupart des traitements de surface après le traitement thermique final afin de maintenir les propriétés optimales du matériau. Cependant, certains revêtements peuvent nécessiter des modifications spécifiques du traitement thermique :

- Nettoyage avant traitement

- Cycle de traitement thermique

- Préparation de la surface

- Application du revêtement

- Traitement thermique post-revêtement (si nécessaire)

Exigences en matière de rugosité de surface

Différentes applications exigent des valeurs de rugosité de surface spécifiques. Nous mesurons la rugosité de surface en utilisant les valeurs Ra (moyenne arithmétique) :

- Implants médicaux : Ra ≤ 0,2 μm

- Composants de manipulation des fluides : Ra ≤ 0,8 μm

- Pièces industrielles générales : Ra ≤ 1,6 μm

- Composants structurels : Ra ≤ 3,2 μm

Contrôle de la qualité et méthodes d'essai

Pour garantir l'efficacité du traitement de surface, nous utilisons différentes méthodes de test :

- Essai de résistance à la corrosion au brouillard salin

- Essais d'adhérence pour les revêtements

- Mesures de la rugosité de surface

- Essai de dureté

- Contrôle visuel de la qualité esthétique

Impact environnemental et durabilité

Les procédés modernes de traitement de surface doivent tenir compte des impacts environnementaux. Nous mettons en œuvre plusieurs mesures pour minimiser l'empreinte environnementale :

- Systèmes de récupération des produits chimiques en circuit fermé

- Programmes de recyclage de l'eau

- Options de revêtement sans COV

- Équipements à haut rendement énergétique

- Protocoles de réduction des déchets

Considérations sur les coûts et analyse du retour sur investissement

Les coûts du traitement de surface varient considérablement en fonction de la complexité et du volume du processus :

- Passivation de base : $0,5-2 par pouce carré

- Électropolissage : $2-5 par pouce carré

- Revêtement PVD : $5-15 par pouce carré

- Systèmes de revêtement complexes : $15-30 par pouce carré

L'investissement est généralement rentabilisé :

- Durée de vie prolongée des composants

- Réduction des besoins de maintenance

- Amélioration des performances

- Amélioration de la valeur du produit

- Réduction des réclamations au titre de la garantie

Recommandations spécifiques à l'application

Sur la base de l'expérience de l'industrie, voici les traitements de surface optimaux pour les applications courantes :

Dispositifs médicaux

- Primaire : électropolissage

- Secondaire : Passivation

- En option : Revêtements antimicrobiens

Composants aérospatiaux

- Primaire : revêtement PVD

- Secondaire : Passivation

- En option : Lubrifiants à film sec

Équipement de transformation des aliments

- Primaire : électropolissage

- Secondaire : revêtement PTFE

- En option : Traitements antimicrobiens

Applications marines

- Primaire : Systèmes de revêtement à couches multiples

- Secondaire : Passivation

- Optionnel : Anodes sacrificielles

La compréhension de ces options de traitement de surface permet d'optimiser les performances et la longévité des composants. La clé consiste à sélectionner la bonne combinaison de traitements en fonction des exigences de l'application, des conditions environnementales et des contraintes budgétaires.

Comment le 17-4 PH est-il utilisé dans l'aérospatiale et la défense ?

Dans le secteur de l'aérospatiale et de la défense, le choix d'un mauvais matériau pour des composants critiques peut entraîner des défaillances catastrophiques. Lorsque des pièces d'avion tombent en panne en cours de fonctionnement, les conséquences sont souvent dévastatrices. Dans ces secteurs, la marge d'erreur est littéralement nulle, ce qui fait de la sélection des matériaux l'une des décisions les plus cruciales.

L'acier inoxydable 17-4 PH est largement utilisé dans les applications aérospatiales et de défense en raison de sa combinaison unique de haute résistance mécanique, d'excellente résistance à la corrosion et de bonne stabilité dimensionnelle. On le trouve couramment dans les trains d'atterrissage des avions, les composants de missiles et les fixations structurelles où la fiabilité est primordiale.

Applications critiques dans les systèmes aéronautiques

L'acier inoxydable 17-4 PH est devenu indispensable dans les systèmes aéronautiques modernes. Mon expérience de la fabrication chez PTSMAKE m'a permis d'observer son utilisation généralisée dans :

- Composants du train d'atterrissage

- Actionneurs de surface de contrôle

- Fixations structurelles

- Supports de moteur

- Fixations des ailes

Le rapport résistance/poids élevé du matériau le rend particulièrement précieux dans ces applications où la réduction du poids est cruciale pour l'efficacité du carburant.

Propriétés clés pour les applications de défense

Le secteur de la défense exige des matériaux capables de résister à des conditions extrêmes. Voici pourquoi le 17-4 PH excelle :

| Propriété | Avantages pour les applications de défense |

|---|---|

| Haute résistance à la traction | Résiste à des contraintes mécaniques extrêmes |

| Excellente résistance à la corrosion | Maintien de l'intégrité dans les environnements difficiles |

| Bonnes propriétés de fatigue | Garantit une fiabilité à long terme |

| Stabilité dimensionnelle | Maintien de la précision dans des conditions variables |

| Résistance à la chaleur | Bonne performance à des températures élevées |

Fabrication de composants de missiles

Dans les systèmes de missiles, le 17-4 PH est crucial pour plusieurs composants :

- Boîtier du système de guidage

- Composants de propulsion

- Éléments de soutien structurel

- Mécanismes de la surface de contrôle

La capacité du matériau à conserver ses propriétés dans des conditions de grande vitesse et de températures extrêmes le rend idéal pour ces applications.

Exigences relatives au train d'atterrissage des aéronefs

Les systèmes de trains d'atterrissage sont confrontés à des défis uniques :

- Charges d'impact élevées

- Cycles de stress fréquents

- Exposition à diverses conditions météorologiques

- Exposition chimique (fluides hydrauliques, agents de dégivrage)

La combinaison des propriétés du 17-4 PH permet de relever efficacement ces défis. Chez PTSMAKE, nous usinons régulièrement des composants de trains d'atterrissage qui nécessitent des tolérances serrées et une finition de surface supérieure.

Considérations relatives à la fabrication

Lors de l'utilisation du 17-4 PH pour des applications aérospatiales, plusieurs facteurs doivent être pris en compte :

Protocoles de traitement thermique

- Contrôle de la température de traitement des solutions

- Surveillance du processus de vieillissement

- Taux de refroidissement appropriés

Paramètres d'usinage

- Vitesses de coupe optimales

- Sélection appropriée des outils

- Exigences en matière de liquide de refroidissement

Contrôle de la qualité

- Contrôle dimensionnel

- Certification des matériaux

- Essais non destructifs

Traitement de surface et finition

Les performances des composants 17-4 PH dépendent souvent d'un traitement de surface approprié :

Préparation de la surface

- Procédures de nettoyage

- Exigences en matière de rugosité de surface

- Procédés de prétraitement

Applications de revêtement

- Revêtement de conversion au chromate

- Options d'anodisation

- Revêtements spécialisés pour l'aérospatiale

Inspection finale

- Mesure de l'état de surface

- Vérification de l'épaisseur du revêtement

- Test d'adhérence

Certification et normes de qualité

Les applications dans le domaine de l'aérospatiale et de la défense exigent un respect strict des normes industrielles :

- Certification AS9100

- Conformité à la NADCAP

- Traçabilité des matériaux

- Exigences en matière de documentation

- Protocoles d'essai

Analyse coût-efficacité

Malgré son coût initial plus élevé que celui des aciers inoxydables conventionnels, le 17-4 PH offre des avantages à long terme :

- Durée de vie prolongée

- Exigences réduites en matière de maintenance

- Réduction de la fréquence de remplacement

- Meilleures performances Fiabilité

D'après mon expérience à PTSMAKE, les clients constatent souvent que le coût total de possession est inférieur avec les composants 17-4 PH en raison de ces facteurs.

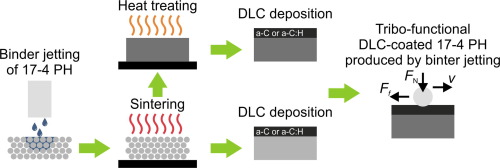

Tendances futures

Les industries de l'aérospatiale et de la défense continuent d'évoluer, ce qui influe sur l'utilisation du 17-4 PH :

Méthodes de fabrication avancées

- Applications de fabrication additive

- Amélioration des techniques d'usinage

- Nouveaux procédés de traitement thermique

Amélioration du contrôle de la qualité

- Méthodes d'inspection avancées

- Systèmes de surveillance en temps réel

- Amélioration des processus de documentation

Fabrication durable

- Efficacité des matériaux

- Réduction des déchets

- Traitement économe en énergie

L'utilisation du 17-4 PH dans les applications aérospatiales et de défense représente un équilibre parfait entre performance, fiabilité et rentabilité. Au fur et à mesure que les technologies de fabrication progressent, nous continuons à découvrir de nouvelles façons d'optimiser son utilisation dans ces applications critiques.

Quel rôle joue-t-il dans l'équipement médical ?

Dans l'industrie médicale, le choix des matériaux pour les équipements et les instruments peut littéralement faire la différence entre la vie et la mort. De nombreux établissements de soins de santé sont confrontés à des instruments qui se corrodent rapidement, perdent leur précision ou suscitent des inquiétudes quant à la sécurité des patients en raison de l'incompatibilité des matériaux. Les enjeux ne pourraient être plus élevés lorsqu'il s'agit de sélectionner des matériaux pour des applications médicales.

L'acier inoxydable 17-4 PH s'est imposé comme un matériau de base dans la fabrication d'équipements médicaux, offrant un mélange optimal de solidité, de résistance à la corrosion et de biocompatibilité. Ses propriétés uniques le rendent particulièrement adapté aux instruments chirurgicaux, aux implants orthopédiques et aux outils dentaires, garantissant à la fois la sécurité des patients et la longévité des instruments.

Propriétés critiques pour les applications médicales

En ce qui concerne les équipements médicaux, l'acier inoxydable 17-4 PH se distingue par trois propriétés essentielles :

Biocompatibilité

- La faible teneur en nickel réduit les réactions allergiques

- Libération minimale d'ions dans les tissus environnants

- Excellente compatibilité avec les processus de stérilisation

Propriétés mécaniques

- Rapport résistance/poids élevé

- Dureté supérieure après traitement thermique

- Résistance exceptionnelle à l'usure

Résistance à la corrosion

- Résistant aux fluides corporels

- Résiste à la stérilisation répétée

- Maintient l'intégrité de la surface dans le temps

Applications médicales courantes

Sur la base de mon expérience de fabrication chez PTSMAKE, j'ai observé plusieurs applications clés où l'acier inoxydable 17-4 PH excelle :

Instruments chirurgicaux

- Scalpels et ciseaux chirurgicaux

- Pinces et serre-joints

- Porte-aiguilles

- Rétracteurs

Ces instruments nécessitent des bords précis et le maintien de leur tranchant à travers de multiples cycles de stérilisation.

Implants orthopédiques

- Vis à os

- Plaques

- Guides chirurgicaux

- Dispositifs de fixation temporaire

La résistance et la biocompatibilité du matériau le rendent idéal pour ces applications porteuses.

Analyse comparative avec d'autres matériaux de qualité médicale

Voici une comparaison détaillée du 17-4 PH avec d'autres matériaux médicaux courants :

| Propriété | 17-4 PH | ACIER INOXYDABLE 316L | Ti-6Al-4V | Alliages de CoCr |

|---|---|---|---|---|

| Résistance à la traction (MPa) | 1070 | 485 | 860 | 655 |

| Dureté (HRC) | 40-47 | 95 (HRB) | 36 | 35 |

| Résistance à la corrosion | Excellent | Très bon | Excellent | Bon |

| Rapport coût-efficacité | Haut | Modéré | Faible | Faible |

| Usinabilité | Bon | Excellent | Juste | Pauvre |

Considérations relatives à la fabrication

Le processus de fabrication d'équipements médicaux utilisant le 17-4 PH nécessite des considérations spécifiques :

Traitement thermique

- Traitement en solution à 1900°F (1038°C)

- Durcissement à différentes températures

- Contrôle minutieux des taux de refroidissement

Finition de surface

- Électropolissage pour une meilleure résistance à la corrosion

- Passivation pour créer une couche d'oxyde protectrice

- Finition miroir pour des applications spécifiques

Contrôle de la qualité

- Tolérances dimensionnelles strictes

- Mesures de la rugosité de surface

- Exigences en matière de certification des matériaux

Conformité réglementaire et normes

Les fabricants d'équipements médicaux doivent s'y conformer :

Exigences de la FDA

- 21 CFR Part 820

- Traçabilité des matériaux

- Validation des processus

Normes ISO

- ISO 13485 pour les dispositifs médicaux

- ISO 10993 pour la biocompatibilité

- ISO 14971 pour la gestion des risques

Analyse coûts-avantages

L'investissement dans l'acier inoxydable 17-4 PH pour les équipements médicaux s'avère souvent économique :

Prestations à long terme

- Durée de vie prolongée

- Réduction de la fréquence de remplacement

- Réduction des coûts de maintenance

Avantages en termes de performances

- Propriétés mécaniques constantes

- Capacité de stérilisation fiable

- Réduction du risque de défaillance des matériaux

Tendances futures et innovations

L'industrie médicale continue d'évoluer et, avec elle, les applications de l'acier inoxydable 17-4 PH :

Méthodes de fabrication avancées

- Capacités d'impression 3D

- Procédés de fabrication hybrides

- Amélioration des traitements de surface

Nouvelles applications médicales

- Outils chirurgicaux mini-invasifs

- Instruments personnalisés en fonction du patient

- Instruments dentaires avancés

J'ai pu constater à quel point la sélection des matériaux est cruciale dans la fabrication d'équipements médicaux. L'acier inoxydable 17-4 PH s'est avéré à maintes reprises un choix fiable qui répond aux exigences de l'industrie médicale. Sa combinaison de résistance, de durabilité et de biocompatibilité en fait un matériau inestimable pour la création de dispositifs médicaux sûrs et efficaces.

Impact environnemental et durabilité

Un aspect souvent négligé des équipements médicaux est leur impact sur l'environnement :

Recyclabilité

- Potentiel de recyclage élevé

- Déchets minimaux de matériaux

- Traitement économe en énergie

Considérations sur le cycle de vie

- La durée de vie prolongée réduit les déchets

- Impact minimal sur l'environnement pendant l'utilisation

- Pratiques de fabrication durables

Le domaine médical exige des matériaux capables de répondre à des exigences strictes tout en garantissant la sécurité des patients et la longévité des appareils. L'acier inoxydable 17-4 PH continue de faire ses preuves dans cet environnement difficile, ce qui en fait un matériau indispensable pour la fabrication d'équipements médicaux modernes.

Comment est-il utilisé dans les industries du pétrole, du gaz et de l'énergie ?

Dans les secteurs du pétrole, du gaz et de l'énergie, les pannes d'équipement peuvent avoir des conséquences catastrophiques. Les produits chimiques agressifs, les pressions extrêmes et les fluctuations de température menacent constamment de compromettre l'intégrité des systèmes. Lorsque des composants critiques tombent en panne, cela perturbe non seulement les opérations, mais pose également de sérieux risques en matière de sécurité et d'environnement.

L'acier inoxydable 17-4 PH joue un rôle crucial dans les applications pétrolières, gazières et énergétiques en raison de sa solidité exceptionnelle, de sa résistance à la corrosion et de sa capacité à maintenir l'intégrité structurelle dans des conditions extrêmes. Il est couramment utilisé dans les vannes, les pompes et les réservoirs sous pression où la fiabilité est primordiale.

Applications critiques dans le domaine du pétrole et du gaz

L'industrie pétrolière et gazière fait largement appel à l'acier inoxydable 17-4 PH pour divers composants critiques. J'ai vu ce matériau exceller dans :

- Outils de fond de puits

- Composants de la tête de puits

- Soupapes de sécurité

- Équipement de contrôle du débit

- Appareils à pression

Ces applications exigent des matériaux capables de résister à des environnements corrosifs tout en conservant leur intégrité structurelle. J'ai remarqué que la combinaison de la solidité et de la résistance à la corrosion du 17-4 PH le rend particulièrement utile pour ces applications exigeantes.

Performance dans les environnements difficiles

Les performances du 17-4 PH dans des conditions extrêmes sont remarquables. Voici un aperçu de ses capacités :

| Facteur environnemental | Caractéristiques de performance |

|---|---|

| Plage de température | De -50°C à 300°C |

| Tolérance de pression | Jusqu'à 15 000 PSI |

| Résistance à la corrosion | Excellent dans les environnements H2S |

| Compatibilité chimique | Résistant à la plupart des composés hydrocarbonés |

| Résistance à l'usure | Dureté de surface supérieure après traitement thermique |

Applications dans la production d'électricité

Dans le secteur de la production d'énergie, le 17-4 PH est largement utilisé :

Turbines à vapeur

La grande solidité et l'excellente résistance à la fatigue de ce matériau en font un matériau idéal pour les pales et les rotors de turbines. J'ai observé que les composants fabriqués à partir du 17-4 PH offrent des performances fiables même en cas de rotation à grande vitesse et d'exposition à la vapeur.

Échangeurs de chaleur

La combinaison d'une bonne conductivité thermique et d'une bonne résistance à la corrosion fait du 17-4 PH un excellent choix pour les composants des échangeurs de chaleur. Ces propriétés assurent un transfert de chaleur efficace tout en maintenant l'intégrité structurelle.

Applications dans le domaine des énergies renouvelables

Dans les systèmes d'énergie renouvelable, le 17-4 PH s'avère précieux :

- Composants d'arbres d'éoliennes

- Matériel de forage géothermique

- Systèmes d'énergie marémotrice

- Centrales solaires thermiques

Considérations relatives à la sélection des matériaux

Plusieurs facteurs doivent être pris en compte lors de la sélection du 17-4 PH pour des applications dans les domaines du pétrole, du gaz et de l'énergie :

- Température de fonctionnement

- Exigences en matière de pression

- Environnement chimique

- Charges mécaniques

- Durée de vie prévue

Je recommande de procéder à une analyse approfondie de la compatibilité des matériaux avant de finaliser la sélection. Cela permet de garantir des performances optimales et la longévité des composants dans des conditions de fonctionnement spécifiques.

Exigences en matière d'entretien et d'inspection

Les pratiques d'entretien régulier des composants de la 17-4 PH sont les suivantes :

- Inspections visuelles de la dégradation de la surface

- Essais non destructifs pour la détection des fissures

- Surveillance des paramètres de fonctionnement

- Essais périodiques de dureté

- Surveillance de la corrosion

Analyse coûts-avantages

Si le 17-4 PH a un coût initial plus élevé que les matériaux conventionnels, ses avantages à long terme justifient souvent l'investissement :

- Durée de vie prolongée

- Réduction des besoins de maintenance

- Risque réduit de défaillance catastrophique

- Amélioration des performances en matière de sécurité

- Meilleure fiabilité opérationnelle

Tendances futures

Le secteur de l'énergie continue d'évoluer et, avec lui, les applications de l'acier inoxydable 17-4 PH. Les tendances émergentes sont les suivantes :

- Intégration dans les systèmes énergétiques à base d'hydrogène

- Traitements de surface avancés pour une meilleure performance

- Développement de protocoles de traitement thermique optimisés

- Mise en œuvre de nouvelles technologies d'énergie renouvelable

D'après mon expérience, j'ai remarqué une demande croissante pour le 17-4 PH dans les technologies énergétiques émergentes, en particulier lorsque les matériaux traditionnels ne répondent pas aux exigences de performance. La polyvalence et la fiabilité du matériau continuent d'en faire un choix privilégié pour ces applications difficiles.

Quels sont les défis liés à l'utilisation de la 17-4 PH ?

Travailler avec de l'acier inoxydable 17-4 PH semble simple jusqu'à ce que vous rencontriez ses complexités cachées. J'ai remarqué que de nombreux ingénieurs sous-estiment les défis posés par ce matériau, ce qui entraîne des problèmes de production coûteux et des retards dans les projets. La combinaison de ses propriétés uniques et de ses exigences spécifiques en matière de traitement peut le rendre particulièrement délicat à manipuler.

Malgré son excellente solidité et sa résistance à la corrosion, l'acier inoxydable 17-4 PH présente plusieurs difficultés de fabrication, notamment la fragilité, la fissuration par corrosion sous contrainte et les difficultés d'usinage de précision. Toutefois, ces défis peuvent être relevés grâce à une sélection appropriée des matériaux et à des techniques de traitement avancées.

Fragilité et comportement des matériaux

La fragilité du 17-4 PH est l'un de ses principaux défis. Ce matériau présente des comportements différents en fonction des conditions de traitement thermique :

- État H900 : Résistance maximale mais fragilité accrue

- Condition H1150 : Meilleure ductilité mais résistance moindre

- Recuit de mise en solution : Plus facile à usiner, mais nécessite un traitement thermique ultérieur

Au cours de mon expérience à PTSMAKE, j'ai développé des approches spécifiques pour gérer ces conditions :

| Condition de traitement thermique | Niveau de fragilité | Difficulté d'usinage | Vitesse de coupe recommandée |

|---|---|---|---|

| H900 | Haut | Très difficile | 60-90 SFM |

| H1150 | Moyen | Modéré | 90-120 SFM |

| Recuit de mise en solution | Faible | Plus facile | 100-150 SFM |

Risques de fissuration par corrosion sous contrainte (FCC)

La fissuration par corrosion sous contrainte dans le PH 17-4 est un problème grave qui doit être examiné avec soin :

Facteurs environnementaux

- Exposition au chlorure

- Températures élevées

- Conditions acides

Questions liées au stress

- Contraintes résiduelles dues à l'usinage

- Charges appliquées pendant le service

- Effets des cycles thermiques

Pour minimiser les risques liés au CCN, nous mettons en œuvre les mesures préventives suivantes :

- Séquences de traitement thermique appropriées

- Paramètres d'usinage contrôlés

- Considérations relatives au traitement de surface

Difficultés de l'usinage de précision

L'usinage de précision du 17-4 PH présente plusieurs défis uniques :

Usure et sélection des outils

- Usure rapide de l'outil en raison de la dureté du matériau

- Nécessité d'outils de coupe spécialisés

- Contrôle régulier de l'état des outils

Paramètres de coupe

La durée de vie de l'outil dans l'usinage du 17-4 PH dépend en grande partie des paramètres de coupe appropriés :

| Paramètres | Fourchette recommandée | Impact sur la durée de vie de l'outil |

|---|---|---|

| Vitesse de coupe | 80-120 SFM | Haut |

| Vitesse d'alimentation | 0,004-0,008 IPR | Moyen |

| Profondeur de coupe | 0,020-0,100 pouces | Moyen |

Contrôle de la température

La gestion de la température est cruciale pendant l'usinage :

- Utilisation de stratégies de refroidissement appropriées

- Prévention de l'écrouissage

- Maintien de la stabilité dimensionnelle

Solutions pour la fabrication avancée

Pour relever ces défis, nous utilisons plusieurs techniques avancées :

Stratégies d'usinage optimisées

- Systèmes de refroidissement à haute pression

- Installations de machines rigides

- Systèmes avancés de maintien des outils

Protocoles de manutention

- Conditions de stockage appropriées

- Flux de matériaux contrôlés

- Contrôles de qualité réguliers

Surveillance des processus

- Contrôle en cours de fabrication

- Contrôle de l'usure des outils

- Contrôle statistique des processus

Considérations relatives au contrôle de la qualité

Le maintien de la qualité tout en travaillant avec le 17-4 PH est nécessaire :

Stabilité dimensionnelle

- Contrôles réguliers de l'étalonnage

- Environnement à température contrôlée

- Méthodes de fixation appropriées

Exigences en matière d'état de surface

- Sélection appropriée des outils de coupe

- Paramètres de finition optimisés

- Considérations relatives au traitement de surface

Vérification des propriétés des matériaux

- Essai de dureté

- Analyse de la microstructure

- Validation des propriétés mécaniques

D'après mon expérience à PTSMAKE, la clé d'un usinage réussi du 17-4 PH réside dans la compréhension de ces défis et dans la mise en œuvre de contre-mesures appropriées. Il s'agit notamment de

- Sélection correcte des outils et des paramètres de coupe

- Suivi régulier et ajustement des processus

- Procédures complètes de contrôle de la qualité

- Stratégies d'usinage avancées