Je vois souvent des ingénieurs se débattre avec des dessins qui ne comportent pas de spécifications d'ajustement correctes. Cette confusion entraîne des erreurs de production coûteuses et des pièces qui ne s'assemblent pas correctement. J'ai vu des projets échouer simplement parce que quelqu'un avait mal compris les exigences en matière d'ajustement de transition.

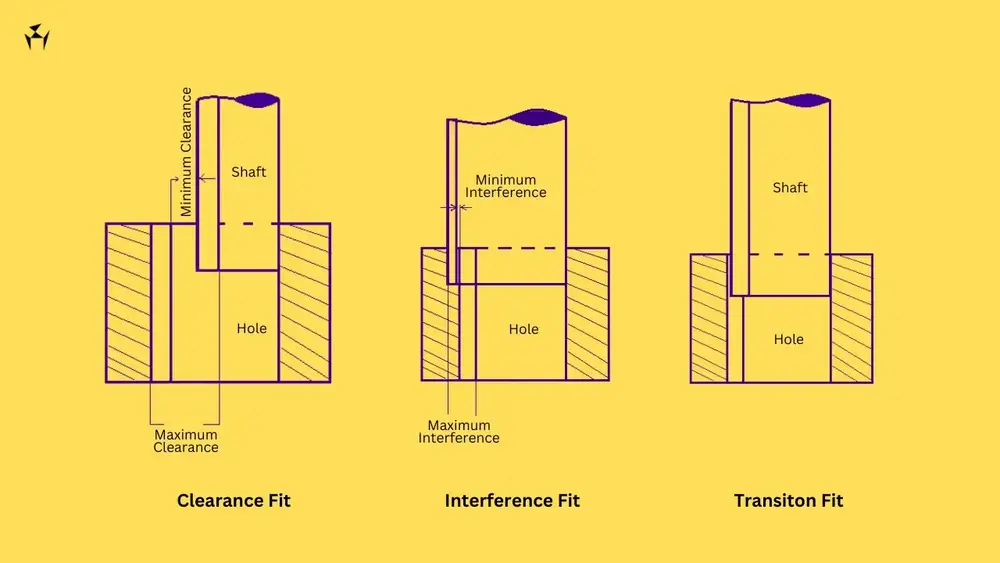

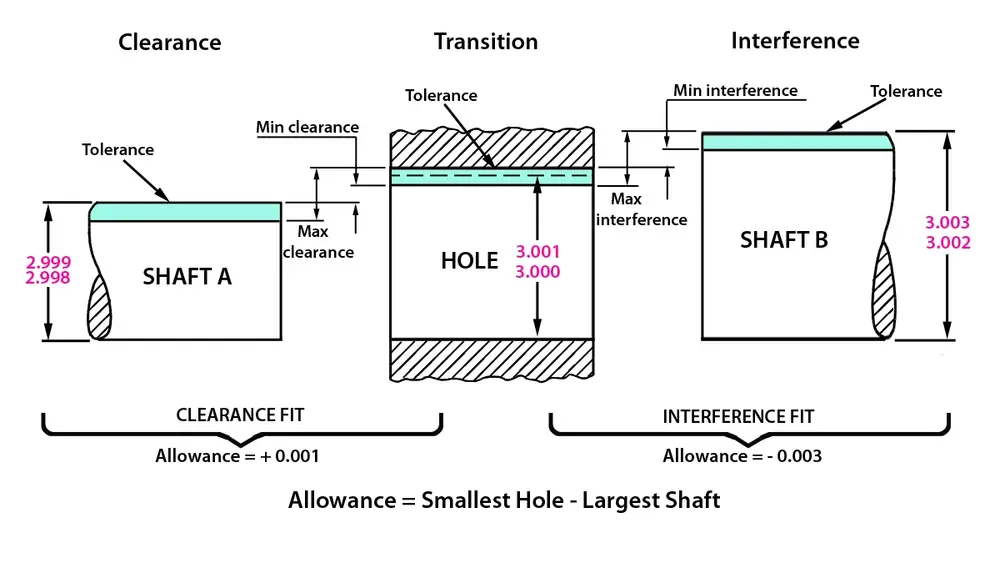

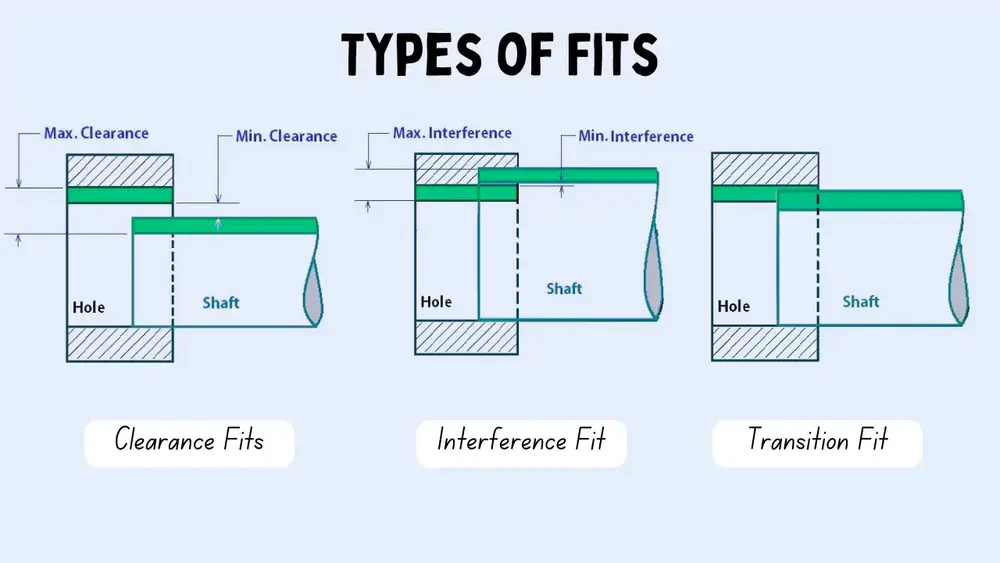

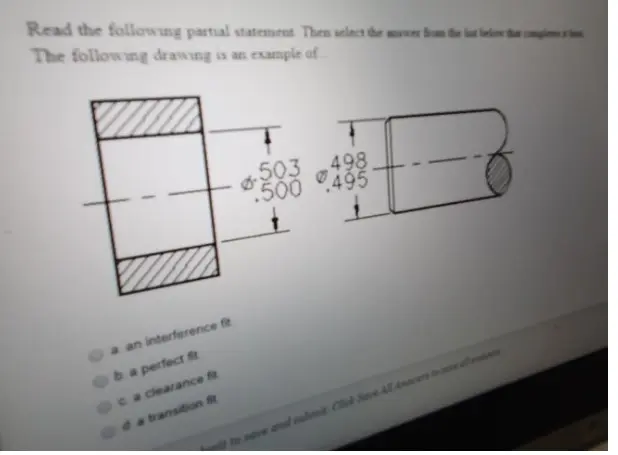

Un ajustement de transition se produit lorsque la différence entre un trou et un arbre crée un léger jeu ou une interférence. Ce type d'ajustement est couramment utilisé dans les applications où les pièces doivent être assemblées à la main tout en conservant un positionnement précis.

Permettez-moi de vous faire part d'un aspect intéressant des ajustements de transition que beaucoup de gens négligent. Si ces ajustements peuvent sembler simples à première vue, ils offrent en réalité des avantages uniques lors de l'assemblage. La légère interférence ou le jeu qu'ils procurent peut faire la différence entre une machine qui fonctionne bien et une autre qui tombe en panne prématurément. Je vais vous expliquer pourquoi cela est important pour votre prochain projet.

Quand utiliseriez-vous une coupe de transition ?

Avez-vous déjà été confronté à des pièces qui ne s'assemblent pas en douceur ou qui n'offrent pas une bonne prise ? La frustration liée à des composants trop lâches ou trop serrés peut conduire à des cauchemars en matière d'assemblage, à des problèmes de performance et à des retouches coûteuses. Il s'agit d'un défi courant qui peut faire ou défaire le succès de votre projet.

Un ajustement de transition est idéal lorsque vous avez besoin de composants qui peuvent être assemblés à la main avec une force légère tout en conservant une précision de positionnement raisonnable. Ce type d'ajustement offre une légère interférence à la plage de dégagement, ce qui le rend parfait pour les pièces nécessitant un démontage occasionnel ou un positionnement temporaire.

Comprendre les principes de base des kits de transition

Les ajustements de transition se situent à mi-chemin entre les ajustements de dégagement et les ajustements d'interférence. Ils créent une connexion unique où l'ajustement réel peut aller d'une légère interférence à un dégagement minimal. Les zone de tolérance arbre-trou1 joue un rôle crucial dans la détermination des caractéristiques de l'assemblage final.

Principales caractéristiques des dispositifs de transition

- Dégagement minimal ou nul

- Légère force d'assemblage requise

- Convient à l'assemblage manuel

- Maintien d'une précision raisonnable

- Permet un démontage occasionnel

Applications courantes de l'ajustement des transitions

Fabrication et assemblage

Dans la fabrication de précision, les ajustements de transition sont largement utilisés pour.. :

- Positionnement des bagues dans les logements

- Montage des roulements sur les arbres

- Assemblage des composants de l'engrenage

- Goupilles et chevilles de positionnement

- Composants des installations temporaires

Chez PTSMAKE, nous utilisons fréquemment des ajustements de transition dans nos projets d'usinage CNC, en particulier lorsque nos clients ont besoin de composants qui concilient facilité d'assemblage et précision de positionnement.

Applications spécifiques à l'industrie

Différents secteurs d'activité utilisent les ajustements de transition à des fins diverses :

| L'industrie | Exemples d'application | Principaux avantages |

|---|---|---|

| Automobile | Supports de roulements, moyeux de roue | Entretien facile, alignement constant |

| Aérospatiale | Bagues de guidage, supports de montage | Positionnement précis, résistance aux vibrations |

| Médical | Boîtiers d'instruments, cadres d'appareils | Compatibilité avec la stérilisation, assemblage fiable |

| Électronique | Dissipateurs thermiques, supports de composants | Adaptation à la dilatation thermique, aptitude au service |

Critères de sélection pour les ensembles transitoires

Exigences fonctionnelles

Lorsque vous choisissez une coupe de transition, tenez compte de ce qui suit :

- Fréquence d'assemblage

- Précision de positionnement requise

- Conditions de fonctionnement

- Besoins de maintenance

- Considérations sur les coûts

Facteurs environnementaux

Diverses conditions environnementales affectent les performances de l'ajustement de transition :

- Fluctuations de température

- Niveaux d'humidité

- Exposition aux vibrations

- Exposition chimique

- Pressions de fonctionnement

Considérations relatives à la conception

Analyse de la tolérance

Une analyse appropriée des tolérances garantit une mise en œuvre réussie de l'adaptation à la transition :

- Calculer l'état maximal du matériau

- Évaluer l'état minimal des matériaux

- Tenir compte des tolérances d'empilement

- Tenir compte de la dilatation thermique

- Prise en compte des capacités de production

Sélection des matériaux

Les propriétés des matériaux ont un impact significatif sur le comportement de l'ajustement de transition :

- Coefficients de dilatation thermique

- Dureté de la surface

- Résistance à l'usure

- Résistance à la corrosion

- Rapport coût-efficacité

Lignes directrices pour la fabrication

Méthodes de production

Pour obtenir des ajustements de transition fiables :

- Maintenir un contrôle dimensionnel strict

- Utiliser des finitions de surface appropriées

- Tenir compte des exigences en matière de post-traitement

- Mettre en œuvre des méthodes d'inspection appropriées

- Documenter les procédures d'assemblage

Mesures de contrôle de la qualité

Les pratiques essentielles de contrôle de la qualité sont les suivantes

- Étalonnage régulier de l'équipement de mesure

- Contrôle statistique des processus

- Inspection du premier article

- Surveillance de l'état de l'environnement

- Documentation des résultats

Entretien et facilité d'entretien

Procédures d'assemblage

Meilleures pratiques pour l'assemblage :

- Nettoyer soigneusement les surfaces d'accouplement

- Utiliser les outils d'assemblage appropriés

- Appliquer une pression uniforme

- Contrôler la force d'assemblage

- Processus d'assemblage des documents

Considérations relatives au démontage

Facteurs importants pour un démontage réussi :

- Utiliser les outils d'extraction appropriés

- Appliquer une répartition uniforme de la force

- Contrôler l'état des composants

- Prévoir des pièces de rechange

- Documenter l'historique de l'entretien

Implications en termes de coûts

Coûts de fabrication

Facteurs affectant les coûts de production :

- Exigences plus strictes en matière de tolérances

- Spécifications de l'état de surface

- Sélection des matériaux

- Volume de production

- Mesures de contrôle de la qualité

Considérations sur le cycle de vie

Les facteurs de coût à long terme sont les suivants :

- Exigences en matière d'entretien

- Fréquence de remplacement des composants

- Travail de montage/démontage

- Impacts sur les temps d'arrêt

- Besoins en outils et en équipements

Quelle est la principale raison d'utiliser une coupe de transition ?

Avez-vous déjà été confronté à des composants d'assemblage qui s'ajustent de manière trop lâche ou trop serrée ? La frustration engendrée par des pièces qui ne s'alignent pas correctement peut transformer une simple tâche d'assemblage en un cauchemar chronophage, entraînant des retards de production et une augmentation des coûts.

La principale raison d'utiliser un ajustement de transition est d'obtenir un équilibre précis entre les ajustements de jeu et les ajustements d'interférence. Il permet un mouvement contrôlé entre les pièces appariées tout en maintenant un positionnement précis, ce qui le rend idéal pour les composants qui nécessitent un assemblage et un désassemblage occasionnels.

Comprendre les mécanismes de l'ajustement des transitions

Les ajustements de transition occupent une position unique dans la conception technique, se situant entre les ajustements de jeu et les ajustements d'interférence. Ils se caractérisent par leur tolérance dimensionnelle chevauchement2ce qui signifie que la taille maximale de l'arbre peut être légèrement supérieure à la taille minimale du trou, ou vice versa.

Principales caractéristiques des dispositifs de transition

La réussite d'une transition dépend de plusieurs facteurs cruciaux :

Qualité de l'état de surface

- Des surfaces plus lisses réduisent les frottements

- Prévient l'usure lors de l'assemblage

- Améliore la longévité des composants

Propriétés des matériaux

- Coefficients de dilatation thermique

- Compatibilité de dureté

- Résistance à l'usure

Exigences en matière d'assemblage

- Fréquence de démontage

- Conditions de charge

- Environnement opérationnel

Applications courantes dans l'industrie manufacturière

Chez PTSMAKE, nous travaillons fréquemment avec des ajustements de transition dans diverses applications :

Composants automobiles

Les ajustements de transition sont essentiels dans la construction automobile :

- Supports de roulements

- Ensembles d'engrenages

- Accouplements d'arbres

- Moyeux de roue

Machines de précision

Dans les équipements de précision, ces ajustements garantissent :

- Alignement correct des composants rotatifs

- Mouvement contrôlé dans les mécanismes de glissement

- Positionnement précis des douilles de guidage

Critères de sélection pour les ensembles transitoires

Lorsque vous choisissez une coupe de transition, tenez compte des facteurs suivants :

| Facteur | Considération | Impact |

|---|---|---|

| Température de fonctionnement | Plage de dilatation thermique | Affecte l'étanchéité de l'ajustement |

| Type de charge | Statique ou dynamique | Détermine l'interférence requise |

| Méthode d'assemblage | Manuel ou machine | Influence sur la sélection des tolérances |

| Conditions environnementales | Exposition à l'humidité et à la poussière | Affecte les exigences en matière de scellement |

Considérations sur la conception et meilleures pratiques

Pour optimiser les applications d'ajustement de transition :

Analyse de la tolérance

- Calculer les tolérances d'empilage

- Tenir compte des capacités de production

- Tenir compte des variations de matériaux

Lignes directrices pour la sélection des matériaux

Choisir les matériaux en fonction de :

- Caractéristiques d'usure

- Propriétés thermiques

- Considérations sur les coûts

- Facteurs environnementaux

Défis et solutions en matière de fabrication

Lorsque l'on travaille avec des adaptations de transition, plusieurs problèmes se posent souvent :

Exigences de précision

Le maintien de tolérances étroites nécessite :

- Systèmes de mesure avancés

- Environnements à température contrôlée

- Opérateurs qualifiés

Mesures de contrôle de la qualité

Mettre en œuvre des procédures d'inspection complètes :

- Contrôles réguliers de l'étalonnage

- Contrôle statistique des processus

- Documentation des dimensions critiques

Implications en termes de coûts et considérations économiques

Il est essentiel de comprendre les aspects financiers des ajustements de transition :

Coûts de fabrication

- Exigences en matière d'usinage de précision

- Besoins spéciaux en matière d'outillage

- Frais de contrôle de la qualité

Prestations à long terme

- Réduction des coûts de maintenance

- Amélioration de l'efficacité de l'assemblage

- Durée de vie prolongée des composants

Stratégies d'optimisation

Maximiser l'efficacité des ajustements de transition :

Phase de conception

- Utiliser l'analyse FEA pour la distribution des contraintes

- Simuler les conditions d'assemblage

- Valider les seuils de tolérance

Phase de production

- Mettre en œuvre les séquences d'usinage appropriées

- Contrôler les conditions environnementales

- Maintenir un contrôle de qualité strict

Tendances futures et innovations

Le domaine des ajustements de transition continue d'évoluer :

Technologies de fabrication avancées

- Applications de l'impression 3D

- Intégration de la fabrication intelligente

- Systèmes d'inspection automatisés

Développements matériels

- Nouvelles compositions d'alliages

- Innovations en matière de traitement de surface

- Application des matériaux intelligents

Normes et spécifications de l'industrie

Le respect des normes internationales garantit la cohérence :

Normes ISO

- ISO 286 pour les limites et les ajustements

- Sélection des degrés de tolérance

- Exigences en matière de finition de surface

Variations régionales

- Normes ANSI/ASME

- Spécifications DIN

- Exigences JIS

Quel est le degré d'étanchéité d'une coupe de transition ?

Avez-vous déjà été confronté à des pièces qui ne s'emboîtent pas parfaitement, malgré vos mesures précises ? Ou avez-vous été confronté au dilemme frustrant de composants trop lâches ou trop serrés ? Ces problèmes d'ajustement peuvent transformer un simple assemblage en un cauchemar de fabrication.

On parle d'ajustement de transition lorsque la différence entre les dimensions de l'arbre et du trou crée un léger jeu ou une interférence, généralement compris entre +0,0002 et -0,0004 pouce. Ce type d'ajustement offre un équilibre unique entre les ajustements de jeu et d'interférence.

Comprendre les bases de l'ajustement de transition

Les ajustements de transition représentent une solution intermédiaire cruciale dans le domaine de l'ingénierie mécanique. Ils combinent les caractéristiques des ajustements de jeu et des ajustements serrés, ce qui les rend idéaux pour les composants qui nécessitent un positionnement précis tout en permettant un démontage occasionnel. L'aspect unique des ajustements de transition réside dans leur distribution statistique de la tolérance3qui détermine la condition d'ajustement réelle.

Principales caractéristiques de l'adéquation de la transition

- Variation dimensionnelle

- Exigences en matière d'assemblage

- Flexibilité de l'application

- Considérations relatives à la fabrication

Applications courantes

Les ajustements de transition sont largement utilisés dans diverses applications industrielles où un positionnement précis est crucial :

- Installation des roulements dans les paliers

- Montage des engrenages sur les arbres

- Assemblages de poulies et de volants d'inertie

- Composants de machines de précision

Mesure et calcul des ajustements de transition

La précision des ajustements de transition dépend de mesures et de calculs précis. Voici une description détaillée des tolérances standard :

| Classe en forme | Tolérance de l'arbre | Tolérance du trou | Application typique |

|---|---|---|---|

| FN1 | -0,0002 à +0,0002 | 0 à +0,0004 | Assemblages légers |

| FN2 | -0,0003 à +0,0001 | 0 à +0,0004 | Assemblages à usage moyen |

| FN3 | -0,0004 à 0 | 0 à +0,0004 | Assemblages à usage intensif |

Facteurs affectant la qualité de l'adaptation de la transition

Propriétés des matériaux

Le choix des matériaux a un impact significatif sur la réussite d'un ajustement de transition. Les différents matériaux présentent des taux de dilatation thermique et des caractéristiques de surface variables. Chez PTSMAKE, nous prenons soigneusement en compte les propriétés des matériaux lorsque nous recommandons à nos clients des tolérances d'ajustement de transition spécifiques.

Effets de la température

Les variations de température peuvent affecter de manière significative les dimensions de l'ajustement :

- Dilatation thermique en cours de fonctionnement

- Considérations relatives à la température d'assemblage

- Taux de dilatation spécifiques aux matériaux

Exigences en matière d'état de surface

La finition de la surface joue un rôle crucial dans l'obtention d'un ajustement optimal de la transition :

- Paramètres de rugosité

- Considérations sur l'ondulation

- Effets du traitement de surface

Considérations relatives à la conception des raccords de transition

Analyse de l'empilement des tolérances

Lors de la conception d'assemblages avec des ajustements de transition, il convient de prendre en compte les éléments suivants :

- Tolérances des composants

- Séquence d'assemblage

- Effets cumulés d'ajustements multiples

Sélection du processus de fabrication

Le processus de fabrication influe considérablement sur la qualité de l'ajustement :

- Exigences en matière de précision d'usinage

- Considérations sur les coûts

- Incidences sur le volume de production

Mesures de contrôle de la qualité

La mise en œuvre d'un contrôle de qualité approprié est essentielle :

- Techniques de mesure

- Procédures d'inspection

- Exigences en matière de documentation

Bonnes pratiques de mise en œuvre

Préparations préalables à l'assemblage

Une bonne préparation garantit la réussite de l'assemblage :

- Surfaces propres et exemptes de débris

- Lubrifiants appropriés en cas de besoin

- Sélection correcte de l'outillage

Techniques d'assemblage

Il est essentiel de suivre les procédures d'assemblage appropriées :

- Considérations relatives à l'alignement

- Méthodes d'application de la force

- Gestion de la température

Considérations relatives à l'entretien

Les performances à long terme dépendent d'un entretien adéquat :

- Programmes d'inspection réguliers

- Exigences en matière de lubrification

- Contrôle de l'usure

Dépannage des problèmes courants

Problèmes d'ajustement

Les problèmes et les solutions les plus courants sont les suivants :

- Interférence excessive

- Prise insuffisante

- Assemblage irrégulier

Stratégies de prévention

Mesures préventives pour assurer la réussite de l'adaptation :

- Validation de la conception

- Contrôle des processus

- Vérification du choix des matériaux

D'après mon expérience chez PTSMAKE, les ajustements de transition réussis nécessitent une attention particulière aux détails tout au long du processus de conception et de fabrication. Nous avons mis au point des procédures complètes de contrôle de la qualité pour nous assurer que nos composants usinés répondent aux spécifications exactes des ajustements de transition. Ce souci du détail nous a permis de conserver notre position de partenaire de confiance pour la fabrication de précision dans diverses industries.

Quelle est la différence entre l'ajustement libre et l'ajustement serré ?

Vous est-il déjà arrivé d'assembler des pièces pour constater qu'elles ne s'emboîtaient pas ou qu'elles étaient mal ajustées ? Cette frustration courante peut entraîner des retards dans les projets, du gaspillage de matériaux et une qualité de produit compromise. C'est un défi qui laisse de nombreux concepteurs et ingénieurs perplexes.

L'ajustement libre et l'ajustement serré sont deux types d'ajustement distincts dans l'ingénierie mécanique. L'ajustement libre permet un jeu considérable entre les pièces pour faciliter l'assemblage, tandis que l'ajustement serré offre un jeu minimal pour un alignement précis et un mouvement réduit entre les composants.

Comprendre les bases de Fits

Caractéristiques de l'ajustement libre

Les ajustements libres sont conçus pour offrir un espace généreux entre les pièces à assembler. Lorsqu'il s'agit d'ajustements libres, les pièces peuvent être facilement assemblées et désassemblées à la main sans aucun outil spécial. Ces ajustements sont particulièrement utiles dans les situations où une maintenance rapide ou un remplacement fréquent des pièces est nécessaire.

Le dégagement interférence4 dans les ajustements libres varie généralement de lâche à très lâche, ce qui les rend idéaux pour les composants qui

- Nécessité d'un entretien régulier

- Nécessite un assemblage rapide

- Ils doivent se déplacer librement les uns par rapport aux autres

- Fonctionnement dans des environnements à haute température où la dilatation thermique est un problème

Caractéristiques de l'ajustement serré

Les ajustements serrés se caractérisent par un jeu minimal entre les pièces à assembler, ce qui permet un assemblage plus précis. Ces ajustements nécessitent souvent une légère pression ou un léger tapotement pour l'assemblage, mais ils peuvent être démontés sans endommager les composants. Les ajustements serrés sont essentiels lorsque :

- Un positionnement précis est nécessaire

- Les composants doivent rester alignés

- Des mouvements minimes entre les pièces sont acceptables

- La capacité de charge est importante

Applications pratiques

Applications Free Fit

| Application | Objectif | Avantages |

|---|---|---|

| Paliers d'arbre | Autoriser la rotation | Réduction de la friction |

| Goupilles de guidage | Permettre un assemblage rapide | Entretien facile |

| Couvertures de protection | Faciliter l'accès | Retrait simple |

| Boîtiers de câbles | Permettre le mouvement | Routage flexible |

Applications de l'ajustement serré

| Application | Objectif | Avantages |

|---|---|---|

| Engrenages de précision | Maintenir le maillage | Fonctionnement sans heurts |

| Goupilles d'alignement | Garantir l'exactitude | Assemblage stable |

| Boîtiers de moteur | Contrôle de la concentricité | Réduction des vibrations |

| Porte-outils | Sécuriser l'outillage | Usinage précis |

Considérations sur la tolérance

Tolérances d'ajustement libre

Chez PTSMAKE, nous travaillons fréquemment avec des tolérances d'ajustement libre dans nos projets d'usinage CNC et de moulage par injection. Les tolérances d'ajustement libre sont généralement plus larges, de l'ordre de :

- Trous : +0,2mm à +0,5mm

- Arbres : -0,2 mm à -0,5 mm

Ces tolérances plus larges rendent la fabrication plus économique et facilitent l'assemblage dans les environnements de production.

Tolérances d'ajustement

Les ajustements serrés nécessitent des tolérances plus étroites, ce qui exige des processus de fabrication plus précis. Les plages de tolérance courantes sont les suivantes

- Trous : +0,01mm à +0,03mm

- Arbres : -0,01mm à -0,03mm

Considérations relatives à la fabrication

Impact de la sélection des matériaux

Le choix des matériaux influe considérablement sur les caractéristiques de l'ajustement :

- Les pièces métalliques conservent généralement mieux leurs dimensions que les pièces en plastique.

- Les taux de dilatation thermique affectent l'ajustement sur des plages de température

- La dureté du matériau influe sur les caractéristiques d'usure

- Les exigences en matière de finition de surface varient en fonction du type d'ajustement

Méthodes de production

Les différentes méthodes de fabrication ont une incidence sur la précision de l'ajustement :

Usinage CNC

- Offre la plus grande précision pour les ajustements serrés

- Peut maintenir des tolérances serrées de façon constante

- Convient aux composants métalliques et plastiques

- Permet la création de géométries complexes

Moulage par injection

- Nécessite une prise en compte minutieuse du retrait

- Bénéficie d'un positionnement adéquat de la porte pour une stabilité dimensionnelle

- Des opérations secondaires peuvent être nécessaires pour obtenir des ajustements précis

- Rentable pour la production de grands volumes

Lignes directrices pour la conception

Conseils pour la conception de l'ajustement libre

Lors de la conception pour des ajustements libres :

- Tenir compte de la direction de l'assemblage et de l'accessibilité

- Tenir compte de la dilatation thermique

- Prévoir des espaces de lubrification adéquats

- Inclure des caractéristiques d'alignement si nécessaire

Conseils pour la conception d'un ajustement serré

Pour les ajustements serrés, n'oubliez pas de :

- Spécifier les exigences en matière de finition de surface

- Envisager des méthodes d'assemblage

- Définir clairement les références du système de référence

- Tenir compte des tolérances d'empilement

Contrôle de la qualité

Méthodes d'inspection

Une inspection appropriée permet de s'assurer que les exigences en matière d'ajustement sont respectées :

- Utiliser des instruments de mesure de précision

- Mettre en place des jauges go/no-go

- Effectuer des contrôles d'étalonnage réguliers

- Documenter les résultats de l'inspection

Problèmes courants et solutions

Désalignement

- Utiliser un système de fixation adéquat pendant la fabrication

- Mettre en œuvre des mesures adéquates de contrôle de la qualité

- Maintenir l'étalonnage de la machine

Empilement de tolérances

- Tenir compte des tolérances cumulatives dans les assemblages

- Utiliser le dimensionnement et le tolérancement géométriques (GD&T)

- Mettre en œuvre le contrôle statistique des processus

Dans quel scénario un ajustement transitoire est-il généralement appliqué ?

Avez-vous déjà eu du mal à choisir le bon ajustement pour vos assemblages mécaniques ? La frustration liée à des pièces trop lâches ou trop serrées peut entraîner des retards de production coûteux et des problèmes de qualité. Il s'agit d'un défi courant qui peut faire de votre projet de fabrication un succès ou un échec.

Un ajustement de transition est généralement utilisé dans les situations où les composants nécessitent à la fois un mouvement temporaire et un positionnement sûr. Ce type d'ajustement permet un glissement ou une rotation initiale pendant l'assemblage, mais fournit une interférence à la position finale, ce qui le rend idéal pour les pièces nécessitant un alignement précis et un mouvement contrôlé.

Comprendre les principes fondamentaux de l'appareillage de transition

Les ajustements de transition représentent une catégorie unique dans l'ingénierie mécanique où les zones de tolérance de l'arbre et du trou se chevauchent. Cela crée une situation où l'ajustement peut être soit un jeu, soit une interférence, en fonction des tailles réelles dans la plage de tolérance. Les interférence radiale5 varie en fonction des dimensions spécifiques et de la précision de fabrication.

Principales caractéristiques des dispositifs de transition

- Nature variable : Peut agir en tant qu'ajustement de dégagement ou d'interférence

- Assemblage contrôlé : Nécessite un alignement minutieux et une force modérée

- Connexion réversible : Permet le démontage en cas de besoin

- Sensibilité à la température : Les performances peuvent varier en fonction des variations thermiques.

Applications courantes dans l'industrie manufacturière

Opérations d'assemblage

Les ajustements de transition sont particulièrement utiles dans les scénarios de fabrication où :

- Les composants ont besoin d'une souplesse d'alignement initiale

- La position finale requiert de la stabilité

- Un accès régulier pour l'entretien est nécessaire

- Les variations de température affectent les dimensions des composants

Utilisations spécifiques à l'industrie

| L'industrie | Exemple d'application | Avantages |

|---|---|---|

| Automobile | Ensembles d'engrenages | Un alignement précis avec des mouvements contrôlés |

| Aérospatiale | Installations de roulements | Raccord à compensation de température |

| Électronique | Montage du dissipateur thermique | Logement pour la dilatation thermique |

| Dispositifs médicaux | Composants d'instruments de précision | Force d'assemblage contrôlée |

Critères de sélection pour les ensembles transitoires

Considérations techniques

Chez PTSMAKE, nous prenons en compte plusieurs facteurs lorsque nous recommandons des ajustements de transition :

Plage de température de fonctionnement

- Conditions ambiantes

- Coefficients de dilatation thermique des matériaux

- Effets des cycles de température

Exigences en matière de charge

- Forces statiques

- Charges dynamiques

- Besoins en matière d'absorption des chocs

Méthodes d'assemblage

- Capacités d'assemblage manuel

- Exigences en matière d'assemblage automatisé

- Besoins spéciaux en matière d'outillage

Compatibilité des matériaux

Les différentes combinaisons de matériaux requièrent des considérations spécifiques en matière d'adaptation à la transition :

Métal à métal

- Adaptation de la dilatation thermique

- Exigences en matière de finition de surface

- Prévention de la corrosion

Du métal au plastique

- Comportement de fluage

- Stabilité environnementale

- Distribution des contraintes

Lignes directrices et bonnes pratiques en matière de conception

Sélection de la tolérance

Une sélection adéquate des tolérances est cruciale pour la réussite des ajustements de transition :

Considérations de base sur la taille

- Dimensions des composants

- Capacités de production

- Méthodes d'inspection

Exigences en matière d'état de surface

- Spécifications de rugosité

- Besoins en matière de traitement

- Considérations relatives au revêtement

Sélection du processus de fabrication

Le choix du processus de fabrication a un impact significatif sur la réussite de l'adaptation à la transition :

| Processus | Avantages | Limites |

|---|---|---|

| Usinage CNC | Haute précision | Coût plus élevé pour les géométries complexes |

| Moulage par injection | Rentable pour les gros volumes | Considérations relatives à l'usure des outils |

| Impression 3D | Flexibilité du prototype | Options limitées en matière de matériaux |

Contrôle de la qualité et vérification

Techniques de mesure

Contrôle dimensionnel

- Machines à mesurer tridimensionnelles

- Micromètres numériques

- Jauges d'alésage

Essais d'assemblage

- Vérification de l'ajustement

- Évaluation du mouvement

- Tests de charge

Validation des performances

Tests fonctionnels

- Résistance au mouvement

- Stabilité de la position

- Cyclage thermique

Surveillance à long terme

- Modèles d'usure

- Exigences en matière d'entretien

- Dégradation des performances

Dépannage des problèmes courants

Problèmes d'assemblage

Installation difficile

- Alignement incorrect

- Interférence excessive

- Problèmes de finition de surface

Les vêtements en vrac

- Empilement de tolérances

- Déformation des matériaux

- Effets de la température

Mesures préventives

Phase de conception

- Analyse approfondie des tolérances

- Examen de la sélection des matériaux

- Planification du processus d'assemblage

Phase de fabrication

- Mise en œuvre du contrôle des processus

- Protocoles d'inspection de la qualité

- Contrôle environnemental

Grâce à mon expérience chez PTSMAKE, j'ai découvert que les applications d'ajustement de transition réussies nécessitent une approche équilibrée de la conception, de la fabrication et du contrôle de la qualité. La compréhension de ces éléments permet de garantir un assemblage fiable des composants et des performances à long terme.

Quelle est la relation entre l'ajustement serré et l'ajustement libre ?

Vous est-il déjà arrivé d'être perplexe face à des pièces qui ne s'emboîtent pas correctement ? La frustration engendrée par des composants trop lâches ou trop serrés peut être exaspérante. Qu'il s'agisse d'arbres, de roulements ou d'autres pièces, un mauvais ajustement peut entraîner des défaillances coûteuses et des retards de production.

L'ajustement serré et l'ajustement libre sont deux relations d'ajustement distinctes dans l'ingénierie mécanique. L'ajustement serré offre un jeu minimal entre les pièces pour un alignement précis, tandis que l'ajustement libre offre un jeu plus important pour faciliter l'assemblage et le mouvement relatif. Le choix entre ces deux types d'ajustement dépend des exigences spécifiques de votre application.

Comprendre les concepts de base

Caractéristiques de l'ajustement serré

L'ajustement serré, également connu sous le nom d'ajustement de transition, crée une connexion étroite entre les pièces à assembler. Ce type d'ajustement maintient un positionnement et un alignement précis tout en permettant un assemblage sans force excessive. D'après mon expérience chez PTSMAKE, les ajustements serrés sont essentiels pour les applications nécessitant une grande précision et un mouvement minimal entre les composants.

Caractéristiques de l'ajustement libre

L'ajustement libre offre un jeu important entre les pièces en contact, ce qui facilite le montage et le démontage. Ce type de raccord permet un mouvement relatif entre les composants et est idéal lorsque les pièces doivent être entretenues ou remplacées fréquemment. Les indemnité de dégagement6 entre les pièces peut varier de modéré à substantiel en fonction des exigences spécifiques.

Principales différences entre le Close Fit et le Free Fit

| Aspect | Fermer l'ajustement | Free Fit |

|---|---|---|

| Dégagement | Minime | Important |

| Effort de l'Assemblée | Modéré | Facile |

| Mouvement | Limitée | Gratuit |

| Applications | Équipement de précision | Machines générales |

| Maintenance | Moins fréquents | Accès régulier |

Applications et cas d'utilisation

Applications de l'ajustement serré

- Installations de roulements de précision

- Liaisons arbre-moyeu dans les machines à grande vitesse

- Montage des engrenages sur les arbres

- Composants critiques pour l'alignement

- Instruments de mesure de haute précision

Applications Free Fit

- Systèmes d'outils à changement rapide

- Pièces de machines à forte intensité de maintenance

- Environnements à température variable

- Composants de la ligne d'assemblage

- Protections et couvercles amovibles

Considérations critiques pour la sélection

Exigences de performance

Le choix entre un ajustement serré et un ajustement libre a un impact significatif sur les performances du système. Les ajustements serrés offrent généralement :

- Meilleure concentricité

- Réduction des vibrations

- Une plus grande précision

- Meilleure répartition de la charge

Des ajustements gratuits sont prévus :

- Accès facilité à la maintenance

- Meilleure dissipation de la chaleur

- Assemblage simplifié

- Réduction des coûts de production

Facteurs environnementaux

Les changements de température, l'humidité et les conditions d'utilisation influencent le choix de l'ajustement :

- Les ajustements serrés peuvent devenir problématiques en cas de variations de température

- Les ajustements libres s'adaptent mieux à la dilatation thermique

- Les environnements poussiéreux peuvent nécessiter des ajustements plus serrés

- Les exigences en matière de lubrification diffèrent selon les types d'ajustement

Implications pour la fabrication

Tolérances de production

Les exigences en matière de tolérance de fabrication varient considérablement :

- Les ajustements serrés exigent des tolérances plus étroites

- Les ajustements libres permettent d'élargir les plages de tolérance

- Les coûts de production augmentent avec des tolérances plus étroites

- Les exigences en matière de contrôle de la qualité diffèrent

Chez PTSMAKE, nous maintenons des systèmes de contrôle des tolérances stricts afin de garantir une qualité d'ajustement constante pour tous les composants fabriqués. Nos centres d'usinage CNC avancés atteignent des tolérances aussi serrées que ±0,01 mm pour les applications critiques d'ajustement serré.

Considérations matérielles

Les propriétés des matériaux influent sur le choix de l'ajustement :

- Coefficients de dilatation thermique

- Dureté du matériau

- Exigences en matière de finition de surface

- Caractéristiques d'usure

Défis communs et solutions

Questions relatives à l'Assemblée

Les ajustements serrés posent souvent des problèmes d'assemblage :

- Risque de grippage

- Nécessité d'outils d'assemblage spéciaux

- Techniques d'assemblage basées sur la température

- Exigences en matière d'alignement

Les ajustements libres peuvent être confrontés à des problèmes différents :

- Mouvements excessifs

- Bruit pendant le fonctionnement

- Usure due au mouvement

- Stabilité de l'alignement

Considérations relatives à l'entretien

Les différents types d'équipements requièrent des approches différentes en matière d'entretien :

- Les ajustements serrés nécessitent souvent un entretien moins fréquent

- Les ajustements libres facilitent le remplacement des composants

- Les exigences en matière de lubrification varient

- Les schémas d'usure diffèrent sensiblement

Implications en termes de coûts

Coûts de fabrication

- Les ajustements serrés nécessitent un usinage plus précis

- Les ajustements libres offrent une production plus économique

- Les coûts d'outillage varient selon le type de montage

- Les exigences en matière d'inspection ont une incidence sur les coûts

Coûts du cycle de vie

Les considérations à long terme sont les suivantes :

- Fréquence d'entretien

- Remplacement des composants

- Temps d'arrêt pour réparation

- Fiabilité globale du système

Bonnes pratiques de mise en œuvre

Phase de conception

- Tenir compte des conditions d'exploitation

- Évaluer les besoins en matière de maintenance

- Prise en compte des méthodes d'assemblage

- Prévoir les effets thermiques

Contrôle de la qualité

- Mettre en œuvre des méthodes d'inspection appropriées

- Maintenir une documentation détaillée

- Établir des critères d'acceptation clairs

- Contrôler les processus d'assemblage

Quelle est la meilleure définition d'un ajustement parfait ?

Vous est-il déjà arrivé d'assembler des pièces mécaniques et de constater un écart entre elles ? Peut-être vous êtes-vous déjà heurté à des composants qui devraient s'emboîter mais qui ne s'alignent pas parfaitement ? Ce problème courant peut entraîner de graves problèmes d'assemblage et des défaillances de produits s'il n'est pas bien compris.

Un ajustement par jeu est un type d'ajustement mécanique dans lequel la partie intérieure (arbre) est plus petite que la partie extérieure (trou), créant ainsi un espace entre les deux. Cette conception facilite l'assemblage et permet un mouvement relatif entre les composants tout en maintenant une fonctionnalité adéquate.

Comprendre les principes de base de la vente à découvert

Les ajustements de jeu sont fondamentaux dans l'ingénierie mécanique et la fabrication. Chez PTSMAKE, nous travaillons régulièrement avec différents ajustements de jeu afin de garantir un assemblage optimal des composants. Le principe de base consiste à créer un espace délibéré entre les pièces à assembler, où le diamètre du trou est plus grand que celui de l'arbre.

Principaux éléments des opérations d'apurement

- Taille nominale : La taille théorique de base de la pièce

- Taille réelle : La taille mesurée après la fabrication

- Jeu diamétral7: La différence entre les diamètres des trous et des arbres

Types d'ajustements de dégagement

Les niveaux d'autorisation varient selon les applications. Voici une analyse détaillée :

Les tenues de course

Ces ajustements permettent un mouvement relatif entre les pièces tout en maintenant l'alignement. Les applications les plus courantes sont les suivantes

- Arbres tournants dans des roulements

- Mécanismes de glissement

- Systèmes de mouvement linéaire

Coulissant S'adapte

Conçu pour les pièces qui doivent glisser ou se déplacer facilement :

- Guides pour machines-outils

- Pistons automobiles

- Cylindres hydrauliques

Les vêtements en vrac

Utilisé lorsque l'alignement précis n'est pas critique :

- Gabarits d'assemblage

- Fixation temporaire

- Composants non critiques

Normes d'ajustement et tolérances

Le tableau suivant indique les tolérances courantes d'ajustement du jeu selon les normes ISO :

| Classe en forme | Description | Applications typiques | Plage de dégagement |

|---|---|---|---|

| H7/g6 | Course à pied rapprochée | Machines de précision | 0,005-0,020 mm |

| H8/f7 | Course libre | Machines générales | 0,020-0,060 mm |

| H9/e8 | Course libre | Matériel agricole | 0,060-0,160 mm |

Facteurs influençant le choix de l'ajustement du dégagement

Plusieurs facteurs doivent être pris en compte lors de la conception des ajustements de dégagement :

Conditions de fonctionnement

- Variations de température

- Vitesse de fonctionnement

- Exigences en matière de lubrification

- Facteurs environnementaux

Propriétés des matériaux

- Coefficients de dilatation thermique

- Finition de la surface

- Dureté du matériau

- Caractéristiques d'usure

Bonnes pratiques pour la mise en œuvre des seuils d'autorisation

Chez PTSMAKE, nous avons élaboré des lignes directrices spécifiques pour une mise en œuvre optimale de l'ajustement au dédouanement :

- Considérer le processus d'assemblage

- Tenir compte de la dilatation thermique

- Évaluer les vitesses de fonctionnement

- Prise en compte des méthodes de lubrification

- Évaluer les besoins en matière de maintenance

Applications courantes dans l'industrie

Différentes industries utilisent les ajustements de dégagement à des fins diverses :

Industrie automobile

- Composants du moteur

- Systèmes de transmission

- Pièces de suspension

Applications aérospatiales

- Mécanismes du train d'atterrissage

- Liaisons avec les gouvernes

- Composants du système d'alimentation en carburant

Équipement de fabrication

- Broches de machines-outils

- Systèmes de transport

- Équipement de ligne d'assemblage

Résolution des problèmes d'ajustement du jeu

Les problèmes et les solutions les plus courants sont les suivants :

Dégagement excessif

- Causes : Mauvais contrôle de la tolérance, usure

- Solutions : Tolérances plus strictes, amélioration des matériaux

Dégagement insuffisant

- Causes : Dilatation thermique, désalignement

- Solutions : Calcul correct des tolérances, amélioration de la conception

Considérations relatives à la conception pour un ajustement optimal de l'espace libre

Lors de la conception des ajustements de dégagement, il convient de prendre en compte les éléments suivants :

- Conditions de charge

- Exigences en matière de vitesse

- Facteurs environnementaux

- Méthodes d'assemblage

- Accès à la maintenance

Contrôle de la qualité et inspection

Il faut veiller à ce que l'espace libre soit suffisant :

Méthodes de mesure

- Micromètres

- Jauges d'alésage

- Machines CMM

- Pieds à coulisse numériques

Exigences en matière de documentation

- Rapports d'inspection

- Spécifications de tolérance

- Certificats de matériaux

- Instructions de montage

Tendances futures dans les applications d'ajustement au vide

Le domaine continue d'évoluer avec :

- Matériaux avancés

- Fabrication intelligente

- Inspection automatisée

- Technologie du jumeau numérique

- Optimisation de la conception pilotée par l'IA

L'expérience de PTSMAKE nous a permis de constater que le choix d'un bon ajustement des jeux a un impact significatif sur les performances et la fiabilité des produits. La compréhension de ces principes fondamentaux aide les ingénieurs et les concepteurs à prendre des décisions éclairées pour leurs applications spécifiques.

Quand utiliser le dispositif d'interférence ?

Avez-vous déjà été confronté à des pièces qui se détachent sans cesse ou à des composants qui ne restent pas alignés ? La frustration liée à des assemblages défaillants en raison d'un mauvais choix d'ajustement peut être écrasante, en particulier lorsque la précision et la fiabilité ne sont pas négociables.

L'ajustement par interférence doit être utilisé lorsqu'une connexion permanente et solide entre les pièces est nécessaire. Cette méthode d'ajustement crée un joint sûr en rendant l'arbre légèrement plus grand que le trou, ce qui entraîne une compression du matériau lors de l'assemblage, idéale pour les applications à couple élevé et à charge lourde.

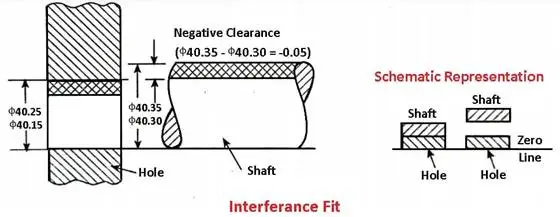

Comprendre l'interférence Les bases de l'ajustement

L'ajustement par interférence, également connu sous le nom d'ajustement par pression ou d'ajustement par force, représente une méthode d'assemblage cruciale dans la fabrication de précision. Le principe fondamental consiste à créer une connexion où le diamètre extérieur de l'arbre est légèrement plus grand que le diamètre intérieur du trou. Lors de l'assemblage de ces composants, le matériau subit une déformation. déformation élastique8créant ainsi un lien solide et fiable.

Principales caractéristiques de l'ajustement des interférences

- Connexion permanente ou semi-permanente

- Haute résistance aux mouvements de rotation

- Excellente capacité de transmission du couple

- Aucun élément de fixation supplémentaire n'est nécessaire

- Capacité de charge axiale supérieure

Applications optimales pour l'ajustement des interférences

Composants automobiles

Dans la construction automobile, les ajustements serrés sont largement utilisés pour.. :

- Ensembles de roulements dans les moyeux de roue

- Sièges de soupapes dans les culasses

- Bagues dans les composants de suspension

- Montage des engrenages sur les arbres

- Chemises de cylindres dans les blocs moteurs

Machines industrielles

Les applications suivantes bénéficient considérablement des ajustements d'interférence :

- Assemblages de rotors dans les moteurs électriques

- Roulements dans les équipements lourds

- Installation des poulies et des engrenages

- Accouplements d'arbres

- Porte-outils dans les centres d'usinage

Facteurs influençant le choix de l'ajustement de l'interférence

Propriétés des matériaux

| Propriété matérielle | Impact sur l'ajustement |

|---|---|

| Module d'élasticité | Affecte le comportement de déformation |

| Dilatation thermique | Influence sur le processus d'assemblage |

| Rugosité de surface | Détermine l'interférence nécessaire |

| Résistance des matériaux | Fixe les limites de la contrainte admissible |

Considérations environnementales

- Plage de température de fonctionnement

- Exposition à des lubrifiants ou à des produits chimiques

- Niveaux de vibration

- Fréquence des cycles de charge

- Risques d'humidité et de corrosion

Calcul des paramètres d'ajustement des interférences

La réussite d'un ajustement d'interférence dépend de calculs précis. Chez PTSMAKE, nous utilisons des logiciels et des outils de mesure sophistiqués pour déterminer les valeurs d'interférence optimales en fonction de :

Facteurs dimensionnels

| Paramètres | Calcul Considération |

|---|---|

| Taille nominale | Dimension de la base pour l'interférence |

| Tolérance Grade | Sélection du grade informatique |

| Finition de la surface | Impact sur la valeur Ra |

| Erreurs de formulaire | Cylindricité et rondeur |

Méthodes d'assemblage et bonnes pratiques

Techniques de montage des presses

Pressage à froid

- Méthode la plus courante

- Nécessite un contrôle précis de la force

- Convient pour les petits composants

Raccord thermique

- Utilise le différentiel de température

- Minimise les contraintes d'assemblage

- Idéal pour les composants de grande taille

Mesures de contrôle de la qualité

Pour garantir la réussite des ajustements d'interférence, nous mettons en œuvre

- Vérification dimensionnelle avant assemblage

- Inspection de l'état de surface

- Contrôle de la force d'assemblage

- Tests post-assemblage

- Documentation des paramètres du processus

Défis communs et solutions

Problèmes d'installation

Désalignement lors de l'assemblage

- Solution : Utiliser des guides et des fixations appropriés

- Mettre en œuvre des procédures d'alignement précises

Dommages de surface

- Solution : Appliquer des lubrifiants appropriés

- Maintenir un environnement d'assemblage propre

Problèmes de performance

Défaillance des articulations

- Solution : Vérifier les calculs d'interférence

- Vérifier la compatibilité des matériaux

Stress excessif

- Solution : Optimiser les valeurs d'interférence

- Envisager des dispositifs de soulagement du stress

Recommandations en matière de conception

Chez PTSMAKE, notre équipe d'ingénieurs suit ces directives pour les conceptions d'ajustement aux interférences :

Considérations relatives à la sélection des matériaux

- Faire correspondre les propriétés des matériaux

- Tenir compte des effets thermiques

- Tenir compte de la résistance à la corrosion

Caractéristiques géométriques

- Inclure les chanfreins d'entrée

- Spécifier les exigences en matière de finition de surface

- Conception pour la répartition des contraintes

Dispositions de l'Assemblée

- Prévoir le démontage si nécessaire

- Inclure les caractéristiques d'extraction

- Tenir compte de l'accès pour l'entretien

Implications en termes de coûts

La compréhension des aspects économiques des interférences facilite la prise de décision :

Facteurs de coût

| Élément | Impact |

|---|---|

| Usinage de précision | Coût plus élevé pour des tolérances plus étroites |

| Finition de la surface | Frais de traitement supplémentaires |

| Matériel d'assemblage | Investissement dans les outils de pressage |

| Contrôle de la qualité | Frais d'inspection et de test |

Comment le choix des matériaux affecte-t-il la performance de l'ajustement de la transition ?

Avez-vous déjà assemblé des composants qui semblaient parfaits sur le papier mais qui ne s'adaptaient pas tout à fait dans la réalité ? De nombreux ingénieurs sont confrontés à des situations frustrantes où des ajustements de transition soigneusement conçus échouent de manière inattendue, entraînant des retards et des reprises de projet coûteux. La cause première est souvent un facteur négligé : la sélection des matériaux.

Le choix du matériau a un impact significatif sur les performances de l'ajustement de transition en raison de son influence sur la dilatation thermique, la résistance à l'usure et les caractéristiques de surface. La bonne combinaison de matériaux garantit un jeu optimal, prévient l'usure prématurée et maintient la fonctionnalité prévue tout au long du cycle de vie du composant.

Comprendre les propriétés des matériaux dans les ensembles de transition

Considérations sur la dilatation thermique

Le coefficient de dilatation thermique9 joue un rôle crucial dans la stabilité de l'ajustement de transition. Les différents matériaux se dilatent et se contractent à des rythmes différents lorsqu'ils sont exposés à des changements de température. Chez PTSMAKE, nous prenons soigneusement en compte les plages de température lors de la sélection des matériaux afin de garantir des ajustements fiables dans toutes les conditions d'utilisation.

Voici une comparaison des combinaisons de matériaux les plus courantes et de leurs caractéristiques de dilatation thermique :

| Paire de matériaux | Correspondance de dilatation thermique | Application recommandée |

|---|---|---|

| Acier/Acier | Excellent | Machines lourdes, automobile |

| Aluminium/acier | Juste | Assemblages légers |

| Laiton/acier | Bon | Équipements marins |

| Plastique/métal | Pauvre | Composants non critiques |

Finition de la surface Impact

La qualité de l'état de surface influe directement sur les performances de l'ajustement de transition. Les surfaces plus lisses offrent généralement un meilleur contact et un comportement d'ajustement plus prévisible. Cependant, la dureté du matériau influence notre capacité à obtenir et à maintenir les finitions de surface souhaitées.

Relations de dureté des matériaux

La dureté relative des pièces en contact affecte les schémas d'usure et la stabilité à long terme de l'ajustement. Je recommande de suivre ces lignes directrices :

| Type de composant | Rapport de dureté recommandé | Résultats attendus |

|---|---|---|

| Arbre/moyeu | 1,2:1 à 1,5:1 | Résistance optimale à l'usure |

| Palier/logement | 1,3:1 à 1,8:1 | Durée de vie prolongée |

| Broche/alésage | 1,1:1 à 1,4:1 | Des performances constantes |

Facteurs de performance spécifiques aux matériaux

Matériaux métalliques

L'acier reste le choix le plus courant pour les raccords de transition en raison de ses caractéristiques :

- Comportement thermique prévisible

- Excellente stabilité dimensionnelle

- Bonne résistance à l'usure

- Rapport coût-efficacité

Les alliages d'aluminium offrent des avantages :

- Réduction du poids

- Résistance à la corrosion

- Conductivité thermique

- Flexibilité de la production

Options non métalliques

Les plastiques techniques modernes offrent des possibilités uniques :

- Coefficients de frottement plus faibles

- Résistance chimique

- Réduction du bruit

- Flexibilité de la conception

Toutefois, ils doivent faire l'objet d'une attention particulière :

- Sensibilité à la température

- Comportement de fluage

- Absorption de l'humidité

- Stabilité dimensionnelle à long terme

Considérations environnementales

Effets de la température

La température de fonctionnement influe considérablement sur les performances de l'appareil :

- Changements dimensionnels

- Modifications matérielles de la propriété

- Modifications du taux d'usure

- Exigences en matière de lubrification

Exposition aux produits chimiques

La sélection des matériaux doit tenir compte des éléments suivants

- Environnements corrosifs

- Compatibilité avec les lubrifiants

- Agents de nettoyage chimiques

- Contaminants environnementaux

Stratégies d'optimisation de la conception

Optimiser les performances de l'ajustement de transition par la sélection des matériaux :

Tenir compte des conditions de fonctionnement

- Plage de température

- Modèles de charge

- Facteurs environnementaux

- Exigences en matière de durée de vie

Évaluer les propriétés des matériaux

- Coefficients de dilatation thermique

- Caractéristiques d'usure

- Possibilités de finition de surface

- Considérations sur les coûts

Prise en compte des méthodes de fabrication

- Capacités d'usinage

- Options de traitement de surface

- Exigences en matière d'assemblage

- Mesures de contrôle de la qualité

Meilleures pratiques de mise en œuvre

Chez PTSMAKE, nous avons élaboré des lignes directrices spécifiques pour la sélection des matériaux dans les ajustements de transition :

Principales considérations

- Conditions d'application

- Conditions environnementales

- Contraintes de coût

- Besoins de maintenance

Contrôles de compatibilité des matériaux

- Potentiel de corrosion galvanique

- Adaptation de la dilatation thermique

- Relations de dureté

- Caractéristiques d'usure

Vérification de la fabrication

- Capacités de précision dimensionnelle

- Réalisation de l'état de surface

- Options de traitement thermique

- Méthodes de contrôle de la qualité

Mesures d'assurance de la qualité

Pour assurer une transition optimale :

Certification des matériaux

- Vérification de la composition

- Test de propriété

- Suivi des lots

- Exigences en matière de documentation

Contrôle dimensionnel

- Mesures de précision

- Compensation de la température

- Vérification de la tolérance

- Inspection de l'état de surface

Validation de l'assemblage

- Essai d'ajustement

- Simulation environnementale

- Vérification des performances

- Exigences en matière de documentation

Quelles sont les erreurs les plus courantes lors de la conception d'un appareil de transition ?

Avez-vous déjà été confronté à la frustration de composants qui ne s'emboîtent pas correctement ? C'est le moment où vos pièces soigneusement conçues s'assemblent trop étroitement ou laissent des espaces non désirés, transformant ce qui devrait être un assemblage sans heurts en un coûteux mal de tête.

Les ajustements de transition nécessitent un examen attentif des tolérances, des propriétés des matériaux et des facteurs environnementaux. Parmi les erreurs les plus courantes, citons le calcul incorrect des tolérances, la négligence de la dilatation thermique, l'ignorance des exigences en matière d'état de surface et l'absence de prise en compte des méthodes d'assemblage.

Comprendre les bases de la conception de l'ajustement de transition

Les ajustements de transition occupent l'espace critique entre les ajustements de jeu et les ajustements serrés, ce qui les rend particulièrement difficiles à concevoir correctement. Ces ajustements se caractérisent par le fait qu'ils ont zones de tolérance de chevauchement10 qui peut entraîner une légère interférence ou un dégagement en fonction des dimensions réelles de fabrication.

Éléments clés de la conception d'un système d'ajustement transitoire

- Sélection de la tolérance

- Considérations matérielles

- Exigences en matière d'état de surface

- Méthodes d'assemblage

Erreurs de conception critiques à éviter

1. Calcul incorrect de la tolérance

L'une des erreurs les plus courantes que j'observe dans la conception des ajustements de transition est le calcul incorrect des tolérances. Les ingénieurs commettent souvent ces erreurs spécifiques :

- Utilisation de valeurs de tolérance arbitraires sans tenir compte des exigences fonctionnelles

- Absence de prise en compte des tolérances cumulées dans les assemblages

- Ne pas tenir compte des capacités de production

Voici une répartition pratique des plages de tolérance recommandées pour différentes applications d'ajustement de transition :

| Type d'application | Plage de tolérance recommandée | Cas d'utilisation typique |

|---|---|---|

| Travaux légers | IT6 - IT7 | Composants de l'instrument |

| Service moyen | IT7 - IT8 | Machines générales |

| Usage intensif | IT8 - IT9 | Équipements industriels |

2. Négliger les propriétés des matériaux

Le choix des matériaux a un impact significatif sur les performances de l'ajustement de transition. Les oublis les plus fréquents sont les suivants :

- Non prise en compte des différents coefficients de dilatation thermique

- Ignorer les différences de dureté des matériaux

- Ne pas tenir compte de la déformation des matériaux sous charge

3. Erreurs de calcul de l'état de surface

Chez PTSMAKE, nous avons observé que la finition de la surface joue un rôle crucial dans la réussite de l'ajustement de la transition. Les principales erreurs sont les suivantes :

- Spécification de finitions de surface inutilement fines

- Ne pas tenir compte de la relation entre l'état de surface et la force d'assemblage

- Ignorer l'impact des traitements de surface

4. Contrôle des méthodes d'assemblage

Des techniques d'assemblage correctes sont essentielles pour assurer la transition. Les erreurs les plus courantes sont les suivantes :

- Ne pas spécifier les instructions d'assemblage

- Absence de prise en compte des outils et équipements d'assemblage

- Ne pas tenir compte de la nécessité d'utiliser des montages spéciaux ou des guides d'alignement

Considérations environnementales

Les variations de température peuvent avoir un impact significatif sur les performances de l'ajustement de transition. Les facteurs critiques sont les suivants :

- Plage de température de fonctionnement

- Conditions ambiantes lors de l'assemblage

- Conditions de stockage

Impact sur les coûts d'une mauvaise conception de l'adaptation de la transition

Une mauvaise conception de l'ajustement de la transition peut entraîner

Augmentation des coûts de fabrication

- Des taux de rejet plus élevés

- Opérations d'usinage supplémentaires

- Remplacement plus fréquent des outils

Questions relatives à l'Assemblée

- Temps d'assemblage prolongé

- Composants endommagés

- Coûts de main-d'œuvre plus élevés

Défaillances sur le terrain

- Réclamations au titre de la garantie

- Problèmes de maintenance

- Insatisfaction des clients

Les meilleures pratiques pour réussir

Exigences en matière de documentation

Une documentation appropriée est essentielle pour une mise en œuvre réussie de l'adaptation à la transition :

- Dessins techniques détaillés

- Instructions de montage

- Exigences en matière de contrôle de la qualité

- Procédures d'inspection

Mesures de contrôle de la qualité

La mise en œuvre de solides procédures de contrôle de la qualité permet de garantir des résultats cohérents :

Protocole de mesure

- Sélection correcte du calibre

- Contrôle de l'environnement pendant les mesures

- Procédures d'étalonnage régulières

Contrôle des processus

- Mise en œuvre du contrôle statistique des processus

- Suivi régulier des dimensions clés

- Documentation des variations

Considérations spécifiques à l'industrie

Chaque secteur d'activité a ses propres exigences en matière d'adaptation :

Applications aérospatiales

- Exigences plus strictes en matière de tolérance

- Considérations matérielles particulières

- Besoin d'une documentation complète

Industrie automobile

- Considérations relatives à la production en grande quantité

- Exigences en matière d'optimisation des coûts

- Exigences en matière de durabilité

Fabrication de dispositifs médicaux

- Exigences en matière d'assemblage en salle blanche

- Considérations sur la biocompatibilité

- Besoins en matière de conformité réglementaire

Tendances futures en matière de conception d'équipements de transition

Le domaine de la conception d'équipements de transition continue d'évoluer :

Technologies de fabrication avancées

- Capacités d'impression 3D

- Amélioration des techniques de finition des surfaces

- De meilleurs systèmes de mesure

Outils numériques

- Logiciel de simulation FEA

- Programmes d'analyse de la tolérance

- Mise en œuvre du jumeau numérique

Stratégies de mise en œuvre dans le monde réel

D'après mon expérience à PTSMAKE, une conception réussie de l'adaptation à la transition nécessite :

Planification précoce

- Réunions d'examen de la conception

- Essais de prototypes

- Évaluation des capacités de production

Communication

- Des spécifications techniques claires

- Retour d'information régulier sur les fournisseurs

- Participation d'une équipe interfonctionnelle

Amélioration continue

- Révisions régulières des processus

- Mise à jour de la documentation

- Formation d'équipe

Cliquez pour en savoir plus sur les zones de tolérance optimales pour les ajustements de précision dans la fabrication. ↩

Cliquez ici pour en savoir plus sur les calculs de tolérance et leurs applications pratiques dans la fabrication. ↩

Cliquez ici pour en savoir plus sur les méthodes de calcul des tolérances et leurs applications pratiques. ↩

Cliquez pour en savoir plus sur les ajustements de jeu et d'interférence dans la conception mécanique. ↩

Cliquez ici pour en savoir plus sur les calculs d'interférence et les méthodes de sélection de l'ajustement optimal. ↩

Cliquez pour en savoir plus sur le calcul de l'espace libre et les directives de sélection de l'ajustement optimal. ↩

Cliquez pour en savoir plus sur le calcul du jeu approprié pour une conception optimale de l'ajustement mécanique. ↩

Cliquez pour en savoir plus sur les méthodes de calcul des déformations élastiques et les applications pratiques. ↩

Cliquez pour en savoir plus sur le rôle essentiel de la dilatation thermique dans l'ingénierie et la fabrication de précision. ↩

Cliquez pour en savoir plus sur la façon dont les tolérances de chevauchement affectent les taux de réussite des assemblages. ↩