Avez-vous déjà été confronté à des pièces qui ne cessent de se détacher au cours de l'assemblage ? J'ai vu de nombreux ingénieurs confrontés à ce problème frustrant, qui entraîne des retards de production et une augmentation des coûts. Pire encore, les composants desserrés peuvent provoquer des défaillances catastrophiques dans des machines critiques, mettant en danger à la fois l'équipement et les opérateurs.

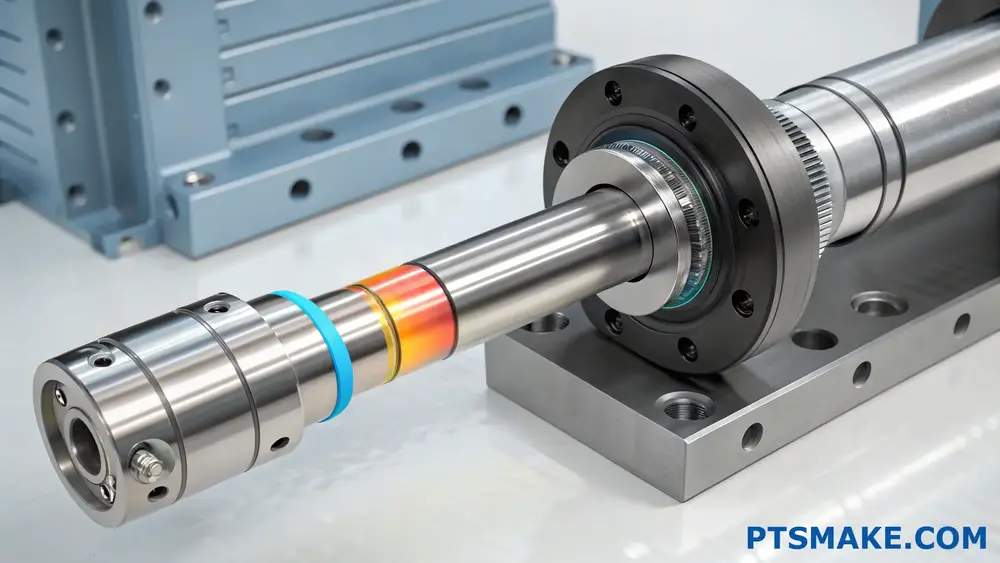

Un ajustement serré, également connu sous le nom d'ajustement à la presse ou d'ajustement par friction, est une méthode de fixation qui consiste à forcer une pièce légèrement surdimensionnée à s'insérer dans un trou plus petit ou dans un composant correspondant. Cela crée une connexion solide et fiable grâce à la friction entre les deux surfaces, éliminant ainsi le besoin de fixations supplémentaires.

Lorsqu'il s'agit d'ajustements serrés, il est essentiel d'effectuer les bons calculs. Chez PTSMAKE, j'ai travaillé avec d'innombrables pièces de précision et j'ai pu constater que la moindre erreur de calcul peut entraîner des problèmes d'assemblage ou la défaillance prématurée d'une pièce. Permettez-moi de partager avec vous quelques informations essentielles sur les ajustements serrés afin de vous aider à prendre les bonnes décisions pour votre prochain projet.

Quelle est la différence entre un ajustement de dégagement et un ajustement d'interférence ?

Avez-vous déjà rencontré une situation où vos pièces usinées avec précision ne s'emboîtaient pas correctement ? Ou peut-être avez-vous été confronté à des composants qui semblaient parfaits sur le papier, mais qui étaient trop lâches ou trop serrés lors de l'assemblage ? Ces problèmes d'ajustement peuvent entraîner des retards et des reprises de projet coûteux.

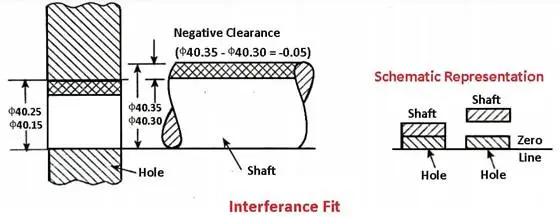

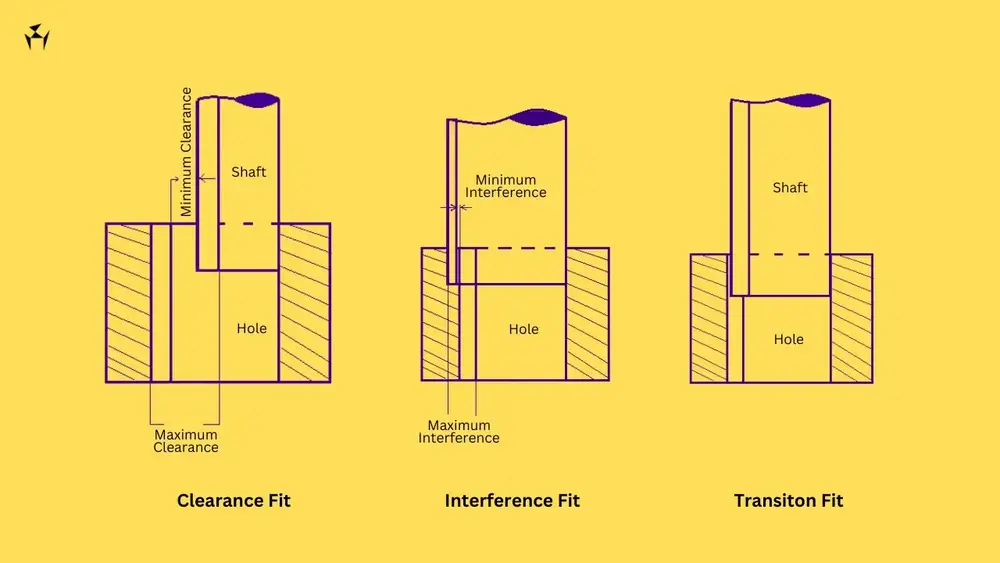

Un ajustement par jeu laisse de l'espace entre les pièces pour permettre un mouvement libre, tandis qu'un ajustement par interférence crée une connexion serrée où la pièce intérieure est légèrement plus grande que le trou de la pièce extérieure, ce qui nécessite une force pour l'assemblage. Ces types de raccords répondent à des objectifs techniques différents en fonction des exigences spécifiques de l'application.

Comprendre les types d'ajustement de base

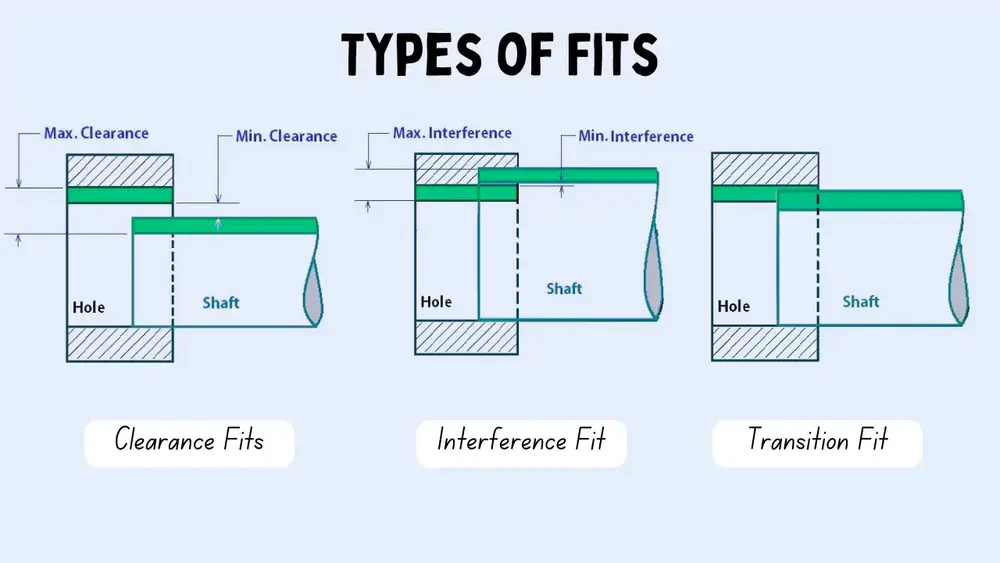

Le concept d'ajustement est fondamental dans l'ingénierie mécanique et la fabrication. Les trois principaux types d'ajustements sont les suivants :

Ajustement de l'encombrement

- Les pièces peuvent bouger librement

- L'élément intérieur est plus petit que le trou extérieur

- Fréquents dans les assemblages rotatifs

- Permet la lubrification

Interférence Fit

- Les pièces sont pressées l'une contre l'autre

- L'élément intérieur est plus grand que le trou extérieur

- Crée une forte liaison mécanique

- Nécessite de la force pour l'assemblage

Transition Fit

- Limite entre l'autorisation et l'interférence

- Il peut y avoir une légère interférence ou un léger dégagement

- Dépend des tolérances de fabrication

- Utilisé pour un positionnement précis

Mesurer et calculer les ajustements

La relation entre les pièces d'accouplement implique un examen minutieux des éléments suivants tolérances dimensionnelles1. Voici comment nous mesurons généralement les différents ajustements :

| Type d'ajustement | Partie intérieure | Trou extérieur | Applications typiques |

|---|---|---|---|

| Dégagement | Plus petit | Plus grand | Arbres tournants, roulements |

| Interférence | Plus grand | Plus petit | Moyeux de roue, bagues |

| Transition | Presque égaux | Presque égaux | Goupilles de positionnement, guides |

Applications dans l'industrie manufacturière

Chez PTSMAKE, j'ai observé diverses applications pour lesquelles le choix d'un bon ajustement est crucial. Permettez-moi de vous présenter quelques exemples courants :

Demandes d'autorisation de mise sur le marché

- Composants de machines tournantes

- Mécanismes de glissement

- Pièces remplaçables

- Composants d'assemblage nécessitant un entretien régulier

Applications d'ajustement des interférences

- Installations de roulements

- Roues et moyeux

- Installations de douilles permanentes

- Goupilles et chevilles à sertir

Choisir la bonne solution

Le choix entre les ajustements de dégagement et les ajustements d'interférence dépend de plusieurs facteurs :

Exigences fonctionnelles

- Conditions de fonctionnement

- Exigences en matière de charge

- Besoins en matière de mouvement

- Fréquence de montage/démontage

Considérations matérielles

- Propriétés de dilatation thermique

- Résistance des matériaux

- Exigences en matière de finition de surface

- Résistance à la corrosion

Capacités de production

Les capacités d'usinage CNC de PTSMAKE nous permettent d'obtenir des tolérances précises pour les ajustements de jeu et d'interférence. Les éléments clés à prendre en compte sont les suivants :

- Capacités de précision des machines

- Exigences en matière d'outillage

- Méthodes de mesure et d'inspection

- Spécifications de l'état de surface

Défis communs et solutions

Travailler avec des fits présente plusieurs défis :

Questions relatives à l'Assemblée

- Alignement correct lors du montage de la presse

- Prévention de l'endommagement des composants

- Sélection correcte des outils

- Contrôle de la température pendant l'assemblage

Contrôle de la qualité

- Techniques de mesure précises

- Des procédures d'inspection cohérentes

- Exigences en matière de documentation

- Vérification de la tolérance

Bonnes pratiques pour le choix de l'ajustement

Pour garantir la réussite de l'assemblage et du fonctionnement :

- Définir clairement les exigences fonctionnelles

- Tenir compte des conditions environnementales

- Prise en compte des propriétés des matériaux

- Planifier l'assemblage et l'entretien

- Vérifier les capacités de production

- Établir des procédures de contrôle de la qualité

Effets de la température sur les ajustements

Les changements de température peuvent avoir un impact significatif sur les relations d'ajustement :

- Différences de dilatation thermique

- Considérations relatives à la température d'assemblage

- Plages de température de fonctionnement

- Implications de la sélection des matériaux

Considérations relatives à la conception

Lors de la conception pour des ajustements spécifiques :

Pour les ajustements

- Calculer l'espace minimum nécessaire

- Tenir compte des exigences en matière de lubrification

- Prise en compte de l'indemnité d'usure

- Planifier l'accès pour l'entretien

Pour les dispositifs d'interférence

- Déterminer la force de maintien requise

- Calculer les limites de contrainte

- Envisager des méthodes d'assemblage

- Planifier un éventuel démontage futur

Implications économiques

Le choix du type d'ajustement a une incidence :

- Coûts de fabrication

- Temps d'assemblage et complexité

- Exigences en matière d'entretien

- Durée de vie des composants

- Fréquence de remplacement

Comment calculer l'ajustement par interférence pour les pièces de précision ?

Avez-vous déjà été confronté au défi frustrant de pièces trop lâches ou trop serrées lors de l'assemblage ? Un mauvais ajustement peut entraîner des retards de production coûteux, des défaillances de composants et des maux de tête sans fin dans les processus de fabrication.

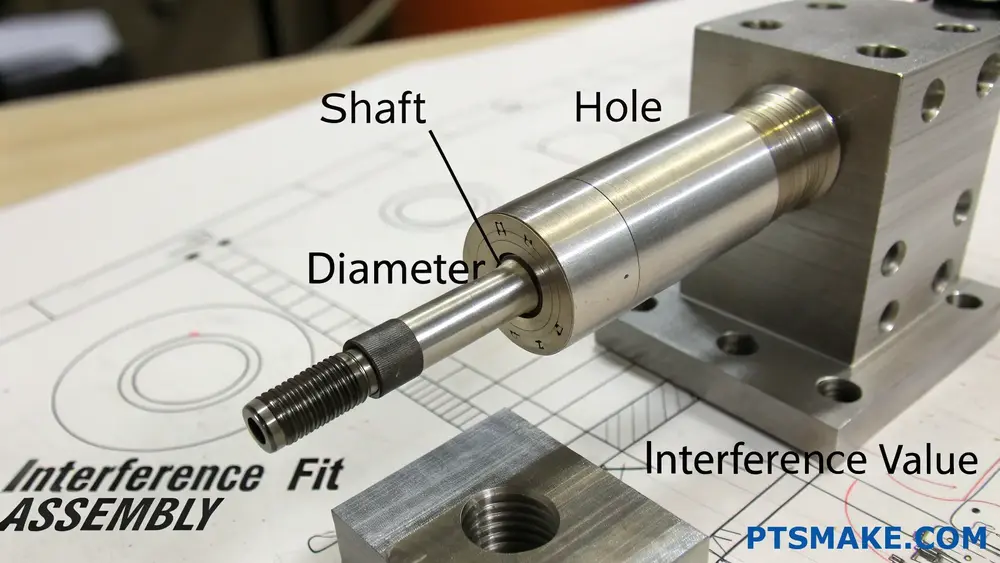

Pour calculer l'ajustement serré, il faut mesurer la différence entre les dimensions des pièces à assembler, l'arbre étant légèrement plus grand que le trou. Le calcul typique consiste à soustraire le diamètre du trou du diamètre de l'arbre pour déterminer la valeur d'interférence.

Comprendre les bases de l'ajustement des interférences

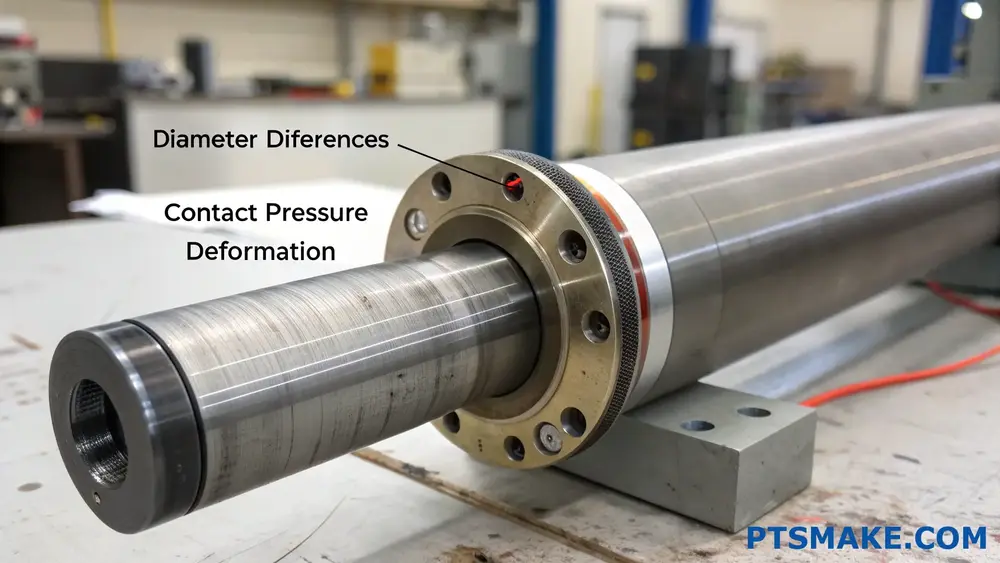

Lors de la conception de pièces nécessitant un assemblage sûr et sans mouvement, il est essentiel de comprendre les calculs d'ajustement serré. Le principe de base consiste à créer un ajustement serré entre deux composants en agrandissant légèrement l'un par rapport à l'autre. Cela permet de créer pression radiale2 entre les pièces une fois assemblées.

Composants du calcul de l'ajustement des interférences

Les éléments fondamentaux impliqués dans le calcul de l'interférence sont les suivants :

- Diamètre de l'arbre (composant extérieur)

- Diamètre du trou (composant interne)

- Valeurs de tolérance

- Propriétés des matériaux

Formule mathématique pour l'ajustement des interférences

La formule de base pour calculer l'ajustement de l'interférence est la suivante :

Interférence = diamètre de l'arbre - diamètre du trouCependant, les applications réelles nécessitent de prendre en compte les plages de tolérance. Voici une approche plus complète :

| Paramètres | Maximum | Minimum |

|---|---|---|

| Diamètre de l'arbre | Dmax | Dmin |

| Diamètre du trou | dmax | dmin |

| Interférence | Imax = Dmax - dmin | Imin = Dmin - dmax |

Facteurs affectant les calculs d'ajustement des interférences

Considérations relatives à la température

Les changements de température peuvent avoir un impact significatif sur les calculs d'ajustement d'interférence. Chez PTSMAKE, nous prenons toujours en compte les coefficients de dilatation thermique lors de la conception de pièces de précision. La formule générale de la dilatation thermique est la suivante

ΔD = D × α × ΔTOù ?

- ΔD = Modification du diamètre

- D = Diamètre d'origine

- α = Coefficient de dilatation thermique

- ΔT = Changement de température

Propriétés des matériaux Impact

Différents matériaux présentent des comportements variables dans des conditions d'ajustement serré :

- Le module d'Young affecte la déformation

- Le coefficient de Poisson influence la contrainte radiale

- L'état de surface affecte la force d'assemblage

- La dureté du matériau détermine la résistance à l'usure

Applications pratiques et tolérances

Plages d'interférence courantes

| Type d'application | Interférence typique (mm/mm) |

|---|---|

| Légèreté de l'emboîtage | 0.0001 - 0.0003 |

| Coupe pressée moyenne | 0.0003 - 0.0005 |

| Presse lourde en forme | 0.0005 - 0.0008 |

Exigences spécifiques à l'industrie

Les niveaux d'adaptation aux interférences varient selon les secteurs d'activité :

- Automobile : Sièges de roulements et assemblages d'engrenages

- Aérospatiale : Composants de turbines et éléments structurels

- Médical : Assemblages d'instruments de précision

- Machines industrielles : Liaisons arbre-moyeu

Bonnes pratiques de mise en œuvre

Mesures de contrôle de la qualité

Pour garantir la réussite des ajustements d'interférence :

- Utiliser des instruments de mesure calibrés

- Maintenir une température constante pendant la mesure

- Tenir compte des exigences en matière de finition de la surface

- Documenter toutes les mesures et tous les calculs

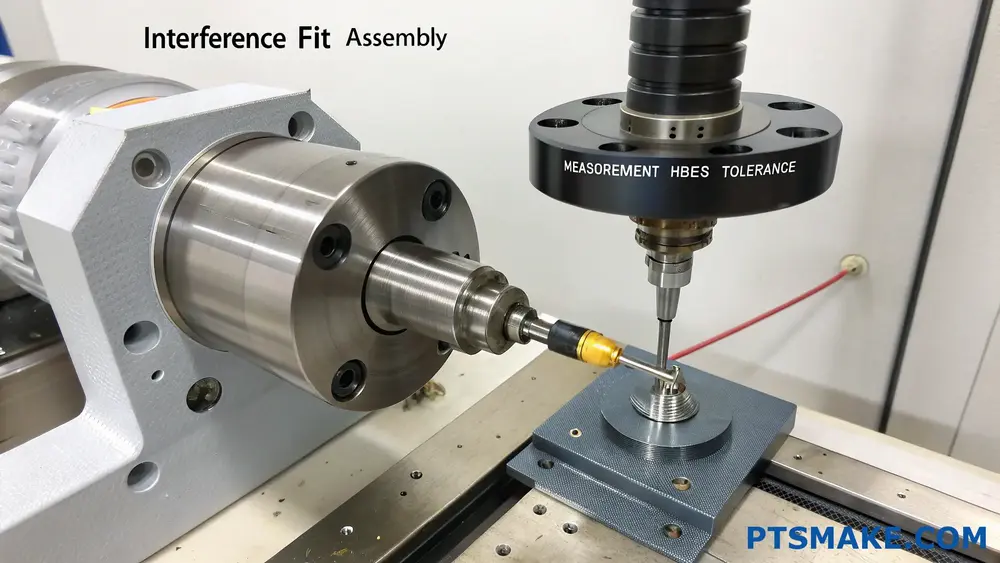

Considérations relatives à l'assemblage

Il est essentiel d'utiliser des techniques d'assemblage appropriées :

- Alignement des composants

- Exigences en matière de lubrification

- Contrôle de la force d'assemblage

- Contrôle de la température pendant l'assemblage

Défis communs et solutions

Prévention des problèmes

Questions relatives à la sélection des matériaux

- Solution : Analyse complète des propriétés des matériaux

- Prise en compte des conditions de fonctionnement

Difficultés d'assemblage

- Solution : Un outillage et des montages adéquats

- Environnement d'assemblage contrôlé

Cohérence de la qualité

- Solution : Étalonnage régulier des outils de mesure

- Procédures de contrôle de la qualité documentées

Méthodes de calcul avancées

Les calculs d'ajustement d'interférence modernes utilisent souvent des méthodes informatiques :

Analyse par éléments finis (FEA)

- Analyse de la répartition des contraintes

- Prévisions de déformation

- Simulation des effets de la température

Analyse statistique

- Calculs de l'empilement des tolérances

- Études de capacité des processus

- Mesures de contrôle de la qualité

Considérations relatives à la sécurité et à la fiabilité

Lors du calcul des ajustements d'interférence, il faut toujours tenir compte de ce qui suit :

- Contrainte maximale admissible

- Exigences en matière de durée de vie à la fatigue

- Conditions de l'environnement opérationnel

- Facteurs de sécurité pour les applications critiques

Chez PTSMAKE, nous utilisons des systèmes de mesure avancés et des processus de contrôle de la qualité pour garantir des ajustements d'interférence précis pour les composants de nos clients. Ce souci du détail nous a permis de conserver notre position de partenaire de confiance dans le domaine de la fabrication de précision.

Quelle est l'étanchéité d'un ajustement d'interférence ?

Avez-vous déjà été confronté à des pièces qui ne s'assemblent pas ou à des composants qui ne cessent de se détacher ? Il est frustrant de constater que des assemblages échouent parce que l'ajustement n'est pas parfait, en particulier dans les applications critiques où la stabilité n'est pas négociable.

L'ajustement serré est généralement compris entre 0,0001 et 0,0004 pouce par pouce de diamètre pour les composants métalliques. L'étanchéité dépend de facteurs tels que les propriétés des matériaux, les conditions de fonctionnement et les exigences d'assemblage, ce qui permet de s'assurer que les pièces restent solidement assemblées sans être endommagées.

Comprendre les tolérances d'ajustement des interférences

L'étanchéité d'un ajustement serré est cruciale pour le maintien de l'intégrité de l'assemblage. Chez PTSMAKE, nous travaillons régulièrement avec divers ajustements serrés, et j'ai constaté que la compréhension des tolérances appropriées est essentielle à la réussite de l'accouplement des composants.

Considérations matérielles

Le choix des matériaux a un impact significatif sur les exigences en matière d'ajustement des interférences. Les différents matériaux présentent des niveaux variables de déformation élastique3 lorsqu'ils sont pressés l'un contre l'autre :

| Combinaison de matériaux | Interférence typique (pouces par pouce) |

|---|---|

| Acier sur acier | 0.0002 - 0.0004 |

| Aluminium sur acier | 0.0001 - 0.0003 |

| Laiton sur acier | 0.0001 - 0.0003 |

| Plastique sur métal | 0.0003 - 0.0005 |

Effets de la température

Les changements de température peuvent affecter de manière significative les ajustements d'interférence :

- Dilatation thermique en cours de fonctionnement

- Considérations relatives à la température d'assemblage

- Taux de dilatation spécifiques aux matériaux

- Plages de température de fonctionnement

Calcul de l'interférence appropriée

Pour déterminer l'ajustement correct de l'interférence, plusieurs facteurs doivent être pris en compte :

Taille du composant

Le diamètre des pièces à assembler influence directement l'interférence requise :

| Diamètre du composant (pouces) | Interférence recommandée (pouces) |

|---|---|

| 0.5 - 2.0 | 0.0005 - 0.001 |

| 2.0 - 4.0 | 0.001 - 0.002 |

| 4.0 - 6.0 | 0.002 - 0.003 |

Exigences en matière de candidature

Les différentes applications exigent des niveaux d'interférence variables :

Applications légères

- Exigences minimales en matière de stress

- Montage/démontage facile

- Valeurs d'interférence inférieures

Applications moyennes

- Support de charge modéré

- Assemblage semi-permanent

- Valeurs d'interférence standard

Applications lourdes

- Transmission d'un couple élevé

- Assemblage permanent

- Interférence maximale admissible

Considérations relatives à l'assemblage

Des techniques d'assemblage correctes sont essentielles pour assurer la réussite des ajustements d'interférence :

Préparation de la surface

- Surfaces propres et exemptes de débris

- Finition de surface appropriée

- Lubrification appropriée en cas de besoin

Méthodes d'assemblage

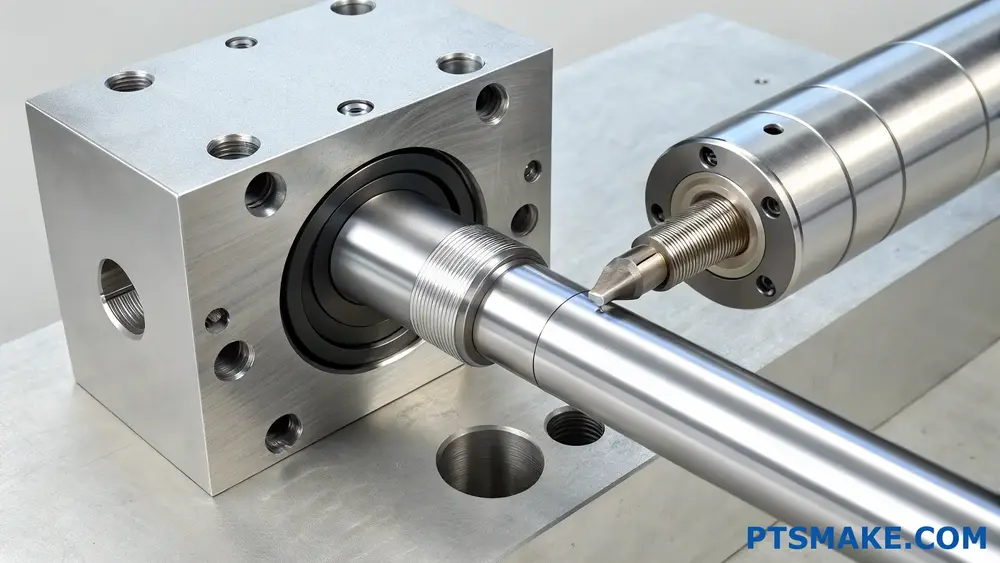

Raccord de presse

- Application d'une force contrôlée

- Répartition uniforme de la pression

- Maintien de l'alignement

Raccord thermique

- Chauffage de l'élément extérieur

- Composant interne de refroidissement

- Calculs de la différence de température

Mesures de contrôle de la qualité

Pour garantir des ajustements d'interférence corrects, mettez en œuvre les étapes de contrôle de la qualité suivantes :

Inspection avant assemblage

- Vérification dimensionnelle

- Contrôle de l'état de surface

- Examen de la certification des matériaux

Validation post-assemblage

- Vérification de l'alignement

- Essais fonctionnels

- Essais non destructifs si nécessaire

Défis communs et solutions

Interférence excessive

Problèmes :

- Dommages aux composants

- Difficultés d'assemblage

- Déformation des matériaux

Solutions :

- Révision des calculs de tolérance

- Méthodes d'assemblage modifiées

- Sélection de matériaux alternatifs

Interférence insuffisante

Enjeux :

- Défaillance des articulations

- Desserrage des composants

- Dégradation des performances

Solutions :

- Spécifications de tolérance plus strictes

- Options de traitement de surface

- Modifications de la conception

Applications industrielles

Les différentes industries nécessitent des considérations spécifiques en matière d'adaptation aux interférences :

Industrie automobile

- Installations de roulements

- Ensembles d'engrenages

- Composants de l'arbre

Applications aérospatiales

- Composants de la turbine

- Assemblages structurels

- Systèmes de fixation critiques

Fabrication de dispositifs médicaux

- Instruments de précision

- Composants d'implants

- Outils chirurgicaux

Meilleures pratiques pour la fabrication

Chez PTSMAKE, nous avons élaboré des lignes directrices complètes pour la fabrication d'ajustements d'interférence :

Phase de conception

- Analyse détaillée des tolérances

- Vérification de la compatibilité des matériaux

- Planification de la méthode d'assemblage

Phase de fabrication

- Procédés d'usinage précis

- Contrôles de qualité réguliers

- Maintenance de la documentation

Phase d'assemblage

- Environnement contrôlé

- Sélection correcte de l'outillage

- Personnel formé

Quels sont les avantages de l'ajustement des interférences ?

Avez-vous déjà été confronté à des composants qui ne cessent de se détacher ou de tourner de manière inattendue ? Ces problèmes entraînent non seulement des temps d'arrêt frustrants, mais peuvent également provoquer des défaillances catastrophiques dans des machines critiques. Les méthodes de fixation traditionnelles n'offrent pas toujours la fiabilité dont vous avez besoin.

L'ajustement par interférence offre des avantages significatifs, notamment une stabilité supérieure, une excellente capacité de charge et l'élimination de composants de fixation supplémentaires. Cette méthode d'assemblage mécanique crée une connexion solide et fiable en forçant une pièce plus grande dans un trou plus petit, ce qui permet de réaliser un assemblage sûr.

Comprendre les principaux avantages de l'ajustement des interférences

Amélioration de l'intégrité structurelle

Le principal avantage de l'ajustement serré réside dans sa capacité à créer une intégrité structurelle exceptionnelle. Lorsqu'il est correctement conçu, le pression radiale4 générée entre les pièces en contact crée un lien qui dépasse souvent la force des méthodes de fixation traditionnelles. Chez PTSMAKE, nous avons mis en œuvre cette technique dans de nombreux composants de précision, en particulier dans des applications où la stabilité mécanique est cruciale.

Processus d'assemblage simplifié

L'un des aspects les plus attrayants de l'ajustement serré est son processus d'assemblage rationalisé :

| Fonctionnalité d'assemblage | Bénéfice |

|---|---|

| Pas de pièces supplémentaires | Élimine le besoin de vis, de goupilles ou d'autres fixations |

| Temps d'assemblage réduit | Installation rapide une fois les pièces correctement alignées |

| Réduction des coûts d'inventaire | Moins de composants à stocker et à gérer |

| Entretien minimal | Aucun serrage ou ajustement périodique n'est nécessaire |

Répartition supérieure de la charge

La répartition uniforme de la pression dans les ajustements serrés offre d'excellentes capacités de charge :

- Contrainte uniformément répartie sur toute la surface de contact

- Réduction du risque de points de concentration du stress

- Résistance accrue aux charges statiques et dynamiques

- Meilleure résistance à la fatigue par rapport aux méthodes de fixation traditionnelles

Avantages économiques

Possibilités de réduction des coûts

Les avantages économiques de l'ajustement serré vont au-delà de l'assemblage initial :

| Facteur de coût | Impact |

|---|---|

| Coûts des matériaux | Réduction du nombre de composants |

| Dépenses de main-d'œuvre | Réduction du temps de montage et d'entretien |

| Réclamations au titre de la garantie | Diminution des taux d'échec |

| Efficacité de la production | Des processus d'assemblage plus rapides |

Fiabilité à long terme

La durabilité des connexions à ajustement serré se traduit souvent par.. :

- Durée de vie prolongée des composants

- Réduction des besoins de maintenance

- Diminution des dépenses liées à la garantie

- Amélioration de la satisfaction des clients

Considérations relatives à la conception

Sélection des matériaux

Le choix des matériaux est crucial pour la réussite des ajustements d'interférence :

- Compatibilité des matériaux entre les pièces en contact

- Caractéristiques de dilatation thermique

- Exigences en matière de finition de surface

- Considérations relatives à la dureté et à la limite d'élasticité

Contrôle de la tolérance

Un contrôle précis des tolérances est essentiel pour une performance optimale de l'ajustement serré :

| Facteur de tolérance | Exigence |

|---|---|

| Finition de la surface | Ra 0,8-3,2 μm typique |

| Rondeur | A 0,01 mm près |

| Cylindricité | A 0,02 mm près |

| Tolérance de taille | Grade IT6-IT7 |

Exemples d'application

Applications industrielles

Les ajustements d'interférence sont largement utilisés dans diverses applications industrielles :

- Roulements de machines tournantes

- Montage des engrenages sur les arbres

- Bagues dans les composants automobiles

- Composants d'alignement de précision

Considérations critiques

Lors de la mise en œuvre des ajustements d'interférence, plusieurs facteurs doivent être pris en compte :

- Effets de la température pendant l'assemblage

- Procédures d'alignement correctes

- Exigences en matière de force d'assemblage

- Méthodes de préparation des surfaces

Bonnes pratiques de mise en œuvre

Techniques d'assemblage

L'assemblage par ajustement serré doit être réussi :

- Nettoyage et préparation appropriés des surfaces d'accouplement

- Alignement correct avant l'assemblage

- Matériel de pressage et accessoires appropriés

- Contrôle de la température pendant l'assemblage si nécessaire

Mesures de contrôle de la qualité

Pour garantir des ajustements d'interférence fiables :

| Mesure de contrôle | Objectif |

|---|---|

| Contrôle dimensionnel | Vérifier la taille des composants |

| Analyse de surface | Vérifier la qualité de la finition |

| Contrôle de la force d'assemblage | Assurer un bon ajustement |

| Essais après assemblage | Valider l'intégrité de la connexion |

Chez PTSMAKE, nous appliquons des normes strictes de contrôle de la qualité pour tous les composants à ajustement serré, afin de garantir à nos clients des performances et une fiabilité optimales. Nos capacités de fabrication avancées nous permettent d'atteindre les tolérances précises requises pour des ajustements interférentiels réussis dans diverses applications.

Quels sont les 3 types d'ajustements ?

Avez-vous déjà été confronté à des pièces qui ne s'emboîtent pas correctement ? Il est frustrant de constater que les composants s'emboîtent soit de manière trop lâche, ce qui entraîne des oscillations et de l'usure, soit de manière trop serrée, ce qui rend l'assemblage presque impossible. Ce problème courant peut entraîner des retards de production coûteux et des problèmes de qualité.

Les trois principaux types d'ajustements en ingénierie mécanique sont l'ajustement de jeu, l'ajustement de transition et l'ajustement d'interférence. Chaque type remplit des fonctions spécifiques dans l'assemblage mécanique : l'ajustement par jeu permet un mouvement libre, l'ajustement par transition permet un mouvement contrôlé et l'ajustement par interférence crée une liaison permanente.

Comprendre les ajustements de dégagement

On parle d'ajustement par jeu lorsque le diamètre du trou est supérieur à celui de l'arbre, ce qui permet un mouvement libre entre les composants. Ce type d'ajustement est crucial dans les applications où les pièces doivent tourner ou glisser facilement.

Applications des ajustements de dégagement

- Ensembles de roulements

- Mécanismes de glissement

- Rotations de l'arbre dans les bagues

- Points de pivotement dans les liaisons mécaniques

Lors de la conception des ajustements, plusieurs facteurs doivent être pris en compte :

| Facteur | Description | Importance |

|---|---|---|

| Température de fonctionnement | Les changements de température affectent la dilatation des matériaux | Indispensable au maintien d'un dégagement adéquat |

| Exigences en matière de lubrification | Espace nécessaire pour le film lubrifiant | Essentiel pour réduire l'usure |

| Vitesse de déplacement | Les vitesses plus élevées nécessitent plus d'espace libre | Prévient la surchauffe et le grippage |

| Conditions de charge | Impact sur l'usure et la déformation | Détermine le dégagement minimum nécessaire |

Explorer les possibilités de transition

Les ajustements de transition représentent une solution intermédiaire où les dimensions du trou et de l'arbre sont très proches, créant soit un léger jeu, soit une interférence. Chez PTSMAKE, nous utilisons fréquemment des ajustements de transition pour des composants nécessitant un positionnement précis tout en permettant un démontage occasionnel.

La réussite d'une transition dépend des éléments suivants le dimensionnement géométrique et le tolérancement5 les spécifications. Ces ajustements sont particulièrement utiles dans les cas suivants

Utilisations courantes des raccords de transition

- Positionnement des composants nécessitant une maintenance occasionnelle

- Assemblages semi-permanents

- Pièces nécessitant un alignement précis

- Composants ayant des exigences de montage spécifiques

La maîtrise des interférences convient

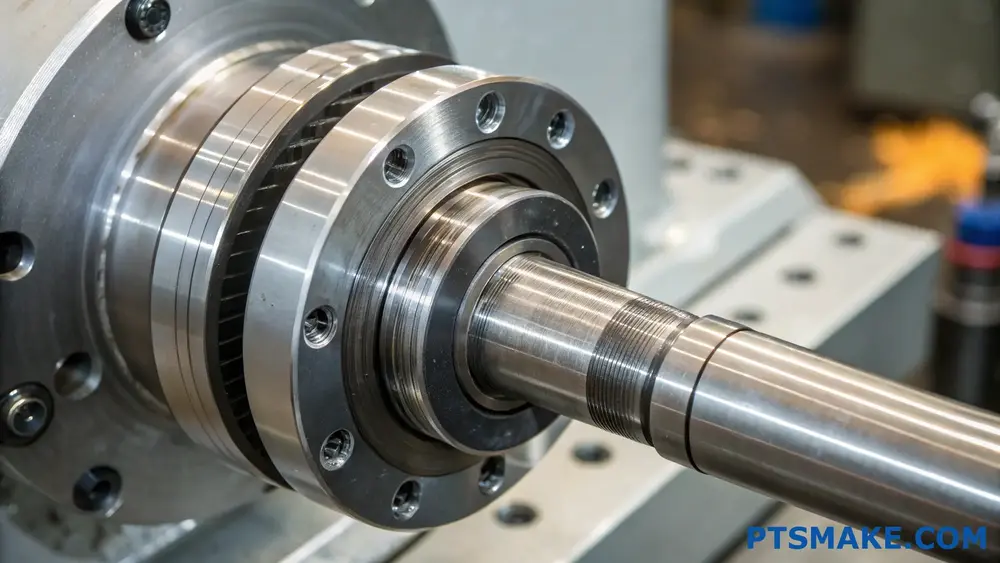

Les ajustements par interférence, également connus sous le nom d'ajustements par pression ou d'ajustements par force, se produisent lorsque l'arbre est légèrement plus grand que le trou. Cela crée une connexion solide et permanente entre les composants. D'après mon expérience, une préparation et une exécution correctes sont cruciales pour la réussite des ajustements par interférence.

Facteurs critiques pour l'ajustement des interférences

| Paramètres | Considération | Impact |

|---|---|---|

| Propriétés des matériaux | Élasticité et résistance | Affecte la répartition des contraintes |

| Finition de la surface | Rugosité et texture | Influence de la force de rétention |

| Méthode d'assemblage | Presse ou raccord thermique | Détermine le succès de l'installation |

| Pression d'interface | Niveau de pression de contact | Affecte la solidité des articulations |

Bonnes pratiques de mise en œuvre

- Calculer les valeurs d'interférence appropriées en fonction des propriétés des matériaux

- Considérer les coefficients de dilatation thermique

- Utiliser des techniques d'assemblage appropriées

- Maintenir les surfaces propres et exemptes de débris

Choisir la bonne solution

Le choix entre ces trois types d'ajustements dépend de plusieurs facteurs :

Exigences en matière de candidature

- Besoins fonctionnels

- Fréquence de montage/démontage

- Conditions de charge

- Facteurs environnementaux

Considérations relatives à la conception

- Sélection des matériaux

- Contraintes de coût

- Capacités de production

- Exigences en matière d'entretien

Chez PTSMAKE, nous aidons les clients à choisir le type d'ajustement optimal en analysant :

- Conditions de fonctionnement

- Exigences de performance

- Méthodes d'assemblage

- Besoins de maintenance

- Considérations sur les coûts

Implications pour la fabrication

Chaque type d'ajustement nécessite des approches de fabrication spécifiques :

Dégagements

- Nécessite un usinage précis mais avec des tolérances plus souples

- L'accent est mis sur la finition de la surface pour un fonctionnement sans heurts

- Nécessité de canaux de lubrification appropriés

Adaptation à la transition

- Exige un contrôle strict des tolérances

- Nécessite des procédures d'assemblage minutieuses

- Peut nécessiter des méthodes d'inspection spéciales

Interférences

- Nécessite un usinage extrêmement précis

- Peut nécessiter un équipement d'assemblage spécial

- L'état de surface est essentiel au bon fonctionnement de l'appareil

Mesures de contrôle de la qualité

Pour garantir la réussite de la mise en œuvre de l'ajustement, il convient de prendre en compte les éléments suivants :

- Techniques de mesure précises

- Procédures d'inspection appropriées

- Contrôle de l'environnement pendant l'assemblage

- Documentation des paramètres critiques

Chez PTSMAKE, notre processus de contrôle de la qualité comprend les éléments suivants :

- Équipement de mesure avancé

- Zones d'assemblage à température contrôlée

- Procédures de documentation détaillées

- Contrôles réguliers de l'étalonnage

Le succès de tout assemblage mécanique dépend en grande partie de la sélection et de la mise en œuvre du bon type d'ajustement. En examinant attentivement les exigences de l'application, les capacités de fabrication et les mesures de contrôle de la qualité, nous pouvons garantir des performances et une fiabilité optimales des composants assemblés.

Quels sont les trois types de tolérances ?

Avez-vous déjà reçu des pièces qui ne s'emboîtaient tout simplement pas, malgré les spécifications de votre conception ? Ou avez-vous été confronté à la frustration de composants qui semblaient parfaits individuellement mais qui ne fonctionnaient pas en tant qu'assemblage ? Ces situations peuvent faire dérailler les délais de production et faire grimper les coûts de façon spectaculaire.

Il existe trois types principaux de tolérances de fabrication : les tolérances bilatérales, les tolérances unilatérales et les tolérances limites. Chacune d'entre elles a une fonction spécifique dans la conception et la fabrication, aidant les ingénieurs et les fabricants à contrôler avec précision les dimensions des pièces afin d'en assurer l'ajustement et le fonctionnement.

Comprendre les principes fondamentaux des tolérances

Lorsque nous parlons de tolérances dans le domaine de la fabrication, nous parlons essentiellement de la variation acceptable des dimensions des pièces. Chez PTSMAKE, j'ai appris qu'une bonne spécification des tolérances est cruciale pour une production réussie. La clé est de comprendre comment chaque type de tolérance affecte la fonctionnalité et la fabricabilité de votre pièce.

Tolérances bilatérales

Les tolérances bilatérales permettent une variation dimensionnelle à la fois au-dessus et au-dessous de la dimension nominale. Par exemple, si vous spécifiez une dimension de 50 mm ±0,02, la plage acceptable est comprise entre 49,98 mm et 50,02 mm. Ce type de tolérance est particulièrement utile dans les cas suivants

- La dimension peut varier de manière égale dans les deux sens

- La dimension nominale est l'objectif optimal

- Le processus de fabrication produit naturellement des variations autour d'une valeur moyenne

Tolérances unilatérales

Les tolérances unilatérales permettent une variation dans une seule direction par rapport à la dimension nominale. Cela devient crucial lorsqu'il s'agit de ajustement de l'interférence6 ou lorsque les conditions maximales/minimales des matériaux sont critiques. Chez PTSMAKE, nous observons souvent cette situation dans les assemblages d'arbres de précision où.. :

- Toutes les variations doivent être supérieures ou inférieures à la taille de base.

- L'une des extrémités de la plage de tolérance est égale à la dimension nominale.

- La distance critique ou l'interférence doit être maintenue

Tolérances limites

Les tolérances limites spécifient directement les dimensions maximales et minimales admissibles, sans référence à une valeur nominale. Par exemple, au lieu d'écrire 50 mm ±0,02, vous indiquerez 50,02 mm - 49,98 mm. Cette approche :

- Élimine la confusion quant à la fourchette acceptable

- Fournit des critères d'inspection clairs

- Convient bien aux processus de contrôle de la qualité

Applications pratiques et considérations

Pour mieux comprendre comment ces types de tolérances affectent la fabrication, examinons leurs applications :

| Type de tolérance | Meilleure utilisation pour | Exemple d'application | Avantage principal |

|---|---|---|---|

| Bilatéral | Usinage à usage général | Diamètres d'arbre standard | Variation égale autorisée |

| Unilatéral | Ajustements à la presse, jeu critique | Sièges de palier | Interférence contrôlée |

| Limite | Composants de précision | Dispositifs médicaux | Mesure directe |

Choisir le bon type de tolérance

Le choix du type de tolérance dépend de plusieurs facteurs :

Exigences fonctionnelles

- Environnement opérationnel

- Méthode d'assemblage

- Spécifications de performance

- Considérations relatives à la sécurité

Capacités de production

Chez PTSMAKE, nous évaluons la sélection des tolérances sur la base des éléments suivants :

- Précision de l'équipement disponible

- Capacités de traitement

- Systèmes de mesure

- Implications financières

Facteurs économiques

Tenez compte de ces aspects lorsque vous choisissez les tolérances :

- Volume de production

- Frais d'inspection

- Taux de ferraille

- Complexité de la fabrication

Impact sur le contrôle de la qualité

Les différents types de tolérance requièrent des approches différentes en matière de contrôle de la qualité :

Mesure et inspection

- Les tolérances bilatérales nécessitent un contrôle de processus centré

- Les tolérances unilatérales nécessitent un contrôle minutieux de la dérive directionnelle

- Les tolérances limites exigent un équipement de mesure précis

Exigences en matière de documentation

Chaque type de tolérance nécessite une documentation spécifique :

- Des repères de dimensions clairs

- Protocoles d'inspection

- Cartes de contrôle des processus

- Critères de non-conformité

Implications en termes de coûts

La relation entre le type de tolérance et le coût est significative :

Coûts de production

- Des tolérances plus étroites augmentent généralement les coûts de fabrication

- Les tolérances unilatérales peuvent nécessiter un outillage spécial.

- Les tolérances limites nécessitent souvent un équipement de mesure plus sophistiqué.

Coûts du contrôle de la qualité

- Exigences en matière de fréquence d'inspection

- Besoins en matière d'étalonnage des équipements

- Exigences en matière de formation du personnel

- Frais généraux de documentation

Applications spécifiques à l'industrie

Différents secteurs d'activité favorisent certains types de tolérances :

Industrie automobile

- Tolérances bilatérales pour les composants généraux

- Tolérances unilatérales pour des ajustements de précision

- Tolérances limites pour les pièces critiques pour la sécurité

Applications aérospatiales

- Tolérances bilatérales très précises

- Tolérances unilatérales spécifiques pour les composants aéronautiques

- Tolérances strictes pour les systèmes critiques

Fabrication de dispositifs médicaux

- Tolérances bilatérales ultra-précises

- Tolérances unilatérales spécialisées pour les interfaces de dispositifs

- Tolérances limites critiques pour la sécurité des patients

Quelle est la formule d'ajustement des interférences ?

Vous est-il déjà arrivé d'assembler des pièces qui devaient s'ajuster parfaitement, pour finalement les trouver soit trop lâches, soit trop serrées ? Cette frustration n'est pas seulement ennuyeuse - elle peut entraîner la défaillance de composants, l'augmentation des coûts de production et le non-respect des délais lorsqu'il s'agit d'ajustements de précision.

La formule de l'ajustement serré est relativement simple : Interférence = diamètre minimal de l'arbre - diamètre maximal du trou. Ce calcul permet de déterminer le chevauchement entre les pièces à assembler, ce qui garantit une connexion sûre tout en préservant l'intégrité structurelle.

Comprendre les composants de base

La formule de l'ajustement serré peut sembler simple, mais son application nécessite la prise en compte de plusieurs facteurs. Chez PTSMAKE, nous travaillons régulièrement avec différents ajustements d'interférence dans le cadre de nos processus de fabrication de précision. La formule de base peut être élargie pour inclure les tolérances de fabrication :

Calcul de la portée réelle du brouillage

- Interférence maximale = Diamètre maximal de l'arbre - Diamètre minimal du trou

- Interférence minimale = Diamètre minimal de l'arbre - Diamètre maximal du trou

Considérations de tolérance dans les ajustements d'interférence

Lors du calcul des ajustements d'interférence, nous devons tenir compte des éléments suivants le dimensionnement géométrique et le tolérancement7. Voici un aperçu des principaux facteurs de tolérance :

Tolérances de fabrication

| Composant | Tolérance supérieure | Tolérance inférieure |

|---|---|---|

| Arbre | +0,02 mm | +0,01mm |

| Trou | -0,01 mm | -0,02 mm |

Propriétés des matériaux Impact

La réussite d'un ajustement serré dépend fortement des propriétés du matériau. J'ai constaté que ces facteurs sont cruciaux lors de la conception des ajustements serrés :

Module de Young

- Acier : 200 GPa

- Aluminium : 69 GPa

- Laiton : 100-125 GPa

Coefficients de dilatation thermique

Tenez-en compte lorsque vous travaillez avec des matériaux différents ou des variations de température :

| Matériau | Coefficient (×10-⁶/°C) |

|---|---|

| Acier | 11.7 |

| Aluminium | 23.1 |

| Laiton | 19.0 |

Lignes directrices pour l'application pratique

D'après mon expérience dans le secteur de la fabrication, les ajustements d'interférence réussis requièrent une attention particulière :

Exigences en matière d'état de surface

- Arbre : Ra 0,8-1,6 μm

- Trou : Ra 1,6-3,2 μm

Méthodes d'assemblage

Raccord de presse

- Nécessite l'application d'une force contrôlée

- Convient pour les petits composants

- Couramment utilisés dans nos services d'usinage CNC

Raccord thermique

- Il s'agit de chauffer le composant extérieur

- Ou refroidir le composant interne

- Facilite l'assemblage

Facteurs de sécurité et considérations de conception

Lors de la conception d'ajustements d'interférence, je recommande ces facteurs de sécurité :

Calcul de la pression

La pression (P) générée par l'ajustement serré peut être calculée à l'aide de la formule suivante :

P = E × δ / (2r)

Où ?

- E = module d'Young

- δ = Interférence radiale

- r = Rayon nominal

Analyse des contraintes

| Type de stress | Gamme typique | Maximum autorisé |

|---|---|---|

| Contrainte de l'arceau | 30-50% rendement | Rendement 70% |

| Contrainte radiale | 20-40% rendement | 60% rendement |

Applications spécifiques à l'industrie

À PTSMAKE, nous rencontrons diverses applications d'adaptation aux interférences :

Composants automobiles

- Installations de roulements

- Ensembles d'engrenages

- Adaptation de la douille

Applications aérospatiales

- Composants de la turbine

- Trains d'atterrissage

- Joints structurels

Mesures de contrôle de la qualité

Pour garantir la réussite des ajustements d'interférence :

Contrôles préalables à l'assemblage

- Vérification des dimensions

- Inspection de l'état de surface

- Certification des matériaux

Validation post-assemblage

- Mesure de la concentricité

- Essai de couple

- Inspection visuelle

Défis communs et solutions

D'après mon expérience dans la fabrication de précision :

Défi Prévention

- Inadéquation de la sélection des matériaux

- Problèmes de régulation de la température

- Problèmes de finition de surface

Étapes de dépannage

- Vérifier les calculs

- Vérifier les certificats des matériaux

- Examiner les procédures d'assemblage

J'ai constaté que les ajustements d'interférence réussis nécessitent un équilibre entre les calculs théoriques et l'expérience pratique. Chez PTSMAKE, nous combinons des capacités de fabrication avancées avec un contrôle de qualité rigoureux afin de garantir des ajustements d'interférence optimaux pour les applications de nos clients.

Quelle est la règle empirique pour l'ajustement des interférences ?

Avez-vous déjà assemblé deux pièces qui semblaient ne pas pouvoir s'emboîter, avant de vous rendre compte que c'était exactement la façon dont elles avaient été conçues ? La frustration de ne pas savoir si vous forcez trop ou pas assez sur les composants peut être éprouvante, surtout lorsqu'il s'agit de pièces de précision coûteuses.

La règle générale pour l'ajustement serré est de maintenir une interférence de 0,001 pouce par pouce de diamètre d'arbre pour la plupart des assemblages métalliques. Cela signifie que pour un arbre de 1 pouce, l'interférence doit être d'environ 0,001 pouce, ce qui permet un ajustement sûr sans risquer d'endommager les composants.

Comprendre l'interférence Les bases de l'ajustement

L'ajustement par interférence, également connu sous le nom d'ajustement par pression ou d'ajustement par force, se produit lorsque le diamètre d'un arbre est légèrement plus grand que le trou dans lequel il est censé s'insérer. Cela crée une liaison mécanique forte par déformation élastique lorsque les pièces sont assemblées. Chez PTSMAKE, nous travaillons fréquemment avec des clients qui ont besoin d'un ajustement précis. tolérances d'interférence8 pour leurs assemblages mécaniques.

Applications courantes des ajustements d'interférence

- Paliers dans les logements

- Bagues dans les cadres

- Axes de bielles

- Engrenages sur arbres

- Moyeux de roue sur essieux

Calcul des valeurs d'interférence appropriées

Le calcul de l'ajustement serré dépend de plusieurs facteurs. Voici un guide de base pour les matériaux courants :

| Combinaison de matériaux | Interférence recommandée (pouce/pouce) |

|---|---|

| Acier-acier | 0.001-0.002 |

| Aluminium-acier | 0.0008-0.0015 |

| Bronze-acier | 0.0006-0.0012 |

| Fonte et acier | 0.0009-0.0018 |

Considérations sur la température dans les réglages d'interférence

La température joue un rôle crucial dans l'assemblage par ajustement serré. Lorsque nous chauffons le composant extérieur ou refroidissons le composant intérieur, nous pouvons modifier temporairement leurs dimensions pour faciliter l'assemblage. Ce processus, connu sous le nom d'ajustement thermique, nécessite un calcul minutieux :

Changement de température requis

- Pour le chauffage de la partie extérieure : ΔT = Interférence / (α × D)

- Où ?

- ΔT = Changement de température requis

- α = Coefficient de dilatation thermique

- D = Diamètre nominal

Propriétés des matériaux Impact

Les matériaux réagissent différemment aux ajustements d'interférence. Tenez compte des facteurs suivants :

Exigences en matière d'état de surface

- Surfaces au sol : Ra 0,2-0,8 μm

- Surfaces usinées : Ra 0,8-1,6 μm

- Trous alésés : Ra 1,6-3,2 μm

Méthodes d'assemblage et bonnes pratiques

Chez PTSMAKE, nous recommandons de suivre ces procédures d'assemblage :

Raccord de presse

- Assurer un alignement parfait

- Appliquer une force régulière et contrôlée

- Utiliser les outils de pressage appropriés

- Contrôle de la force de pression

- Vérifier la position finale

Raccord thermique

- Calculer le différentiel de température requis

- Chauffer/refroidir les composants de manière uniforme

- Assembler rapidement tant qu'il y a une différence de température

- Permettre à l'assemblage d'atteindre l'équilibre

Mesures de contrôle de la qualité

Pour garantir la réussite des ajustements d'interférence :

Contrôles préalables à l'assemblage

- Mesurer les deux composants avec précision

- Vérifier la qualité de la finition de la surface

- Vérifier qu'il n'y a pas de bavures ou de dommages

- Confirmer la disponibilité des outils d'alignement appropriés

Vérification après assemblage

- Vérifier la bonne assise

- Vérifier l'alignement

- Contrôler les signes de tension du matériau

- Documenter les paramètres d'assemblage

Dépannage des problèmes courants

Ces questions peuvent se poser lorsque l'on travaille avec des ajustements d'interférence :

Problèmes courants et solutions

Force excessive requise

- Vérifier les mesures

- Vérifier l'état de surface

- Tenir compte de l'adaptation thermique

Dommages aux composants

- Examiner les calculs d'interférence

- Inspecter l'état de l'outillage

- Évaluer le processus d'assemblage

Désalignement

- Utiliser des guides appropriés

- Améliorer la fixation

- Assurer la perpendicularité

Considérations spécifiques à l'industrie

Les approches varient selon les secteurs d'activité :

Industrie automobile

- Interférence plus élevée pour les composants rotatifs

- Considérations sur les cycles de température

- Exigences en matière de résistance à la fatigue

Applications aérospatiales

- Des contrôles de tolérance plus stricts

- Considérations matérielles particulières

- Exigences accrues en matière de documentation

Fabrication de dispositifs médicaux

- Problèmes de biocompatibilité

- Exigences en matière de stérilisation

- Besoins accrus en matière de finition de surface

Si ces directives sont bien comprises et appliquées, les ajustements serrés peuvent fournir des assemblages fiables et durables. Chez PTSMAKE, nous assurons une fabrication précise des composants pour les applications d'ajustement serré, en maintenant des tolérances serrées et des finitions de surface supérieures pour répondre à vos exigences spécifiques.

Qu'est-ce qu'un ajustement d'interférence dans une mesure ?

Avez-vous déjà été confronté à des pièces qui ne s'emboîtent pas correctement ? Il est frustrant de constater que des composants qui devraient s'emboîter parfaitement finissent par être trop serrés ou trop lâches, ce qui entraîne des problèmes d'assemblage et une défaillance potentielle. Ce problème courant découle souvent d'une mauvaise compréhension des ajustements serrés.

Un ajustement serré est un type de connexion mécanique où le diamètre de l'arbre est légèrement plus grand que le diamètre du trou, créant un joint serré et sûr lorsqu'il est assemblé. Cette méthode d'assemblage garantit que les composants restent ensemble par frottement et déformation du matériau sans fixations supplémentaires.

Comprendre les bases du montage d'interférences

Dans la fabrication de précision, l'obtention d'un ajustement parfait nécessite une attention particulière aux détails. Le concept repose sur déformation élastique9 des matériaux lorsqu'ils sont forcés de se rencontrer. Lorsque nous usinons des pièces chez PTSMAKE, nous prenons soigneusement en compte les propriétés des matériaux et l'application prévue afin de déterminer le niveau d'interférence optimal.

Types de dispositifs d'interférence

Il existe plusieurs types d'ajustements d'interférence couramment utilisés dans la fabrication :

Interférence lumineuse Ajustement

- Utilisé pour les composants à parois minces

- Convient aux pièces nécessitant un démontage occasionnel

- Plage d'interférence typique : 0,0001" à 0,0004" par pouce de diamètre

Interférence moyenne

- Le plus souvent utilisé dans les machines générales

- Transmission fiable du couple

- Plage d'interférence typique : 0,0003" à 0,0007" par pouce de diamètre

Adaptation aux fortes interférences

- Utilisé pour les assemblages permanents

- Offre un pouvoir de rétention maximal

- Plage d'interférence typique : 0,0005" à 0,0010" par pouce de diamètre

Calcul des exigences en matière d'adaptation aux interférences

Le calcul correct des ajustements d'interférence implique plusieurs facteurs clés :

| Facteur | Description | Importance |

|---|---|---|

| Propriétés des matériaux | Élasticité et dilatation thermique | Essentiel pour prévenir les défaillances des matériaux |

| Température de fonctionnement | Plage de température prévue | Affecte l'étanchéité de l'ajustement |

| Finition de la surface | Exigences en matière de rugosité de surface | Impacts sur la force d'assemblage nécessaire |

| Exigences en matière de charge | Forces et couples appliqués | Détermination de l'interférence minimale nécessaire |

Considérations relatives à la conception des dispositifs d'interférence

Sélection des matériaux

Le choix des matériaux a un impact significatif sur la réussite d'un ajustement serré. D'après mon expérience chez PTSMAKE, nous prenons en compte :

- Résistance et ductilité des matériaux

- Coefficients de dilatation thermique

- Résistance à l'usure

- Rapport coût-efficacité

Tolérances de fabrication

L'obtention de tolérances précises est cruciale pour les ajustements serrés. Nous maintenons :

- Contrôle dimensionnel strict

- Exigences en matière de finition de surface

- Spécifications de l'arrondi

- Tolérances de cylindricité

Méthodes d'assemblage et bonnes pratiques

Raccord de presse

Le montage à la presse est la méthode d'assemblage la plus courante pour les ajustements serrés. Les éléments clés à prendre en compte sont les suivants :

- Alignement correct

- Force de pression constante

- Utilisation d'un outillage approprié

- Protection des surfaces des composants

Raccord thermique

Parfois appelée "shrink fitting", cette méthode consiste à.. :

- Chauffage de l'élément extérieur

- Refroidissement du composant interne

- Montage rapide en cas de différentiel de température

- Permettre à l'assemblage d'atteindre l'équilibre thermique

Applications courantes des ajustements d'interférence

Les ajustements d'interférence sont largement utilisés dans diverses industries :

Industrie automobile

- Roulements de roue

- Ensembles d'engrenages

- Bagues et manchons

Applications aérospatiales

- Composants du moteur

- Trains d'atterrissage

- Connexions structurelles

Machines industrielles

- Liaisons arbre-moyeu

- Installations de roulements

- Montage de l'engrenage

Dépannage et contrôle de la qualité

Pour garantir la réussite des ajustements d'interférence, nous mettons en œuvre

Contrôles préalables à l'assemblage

- Vérification dimensionnelle

- Inspection de l'état de surface

- Examen de la certification des matériaux

Contrôle de l'assemblage

- Contrôle de la force pendant le montage de la presse

- Contrôle de la température pendant le montage thermique

- Vérification de l'alignement de l'assemblage

Validation après assemblage

- Essais fonctionnels

- Contrôle de la stabilité dimensionnelle

- Essais non destructifs si nécessaire

Considérations sur les coûts et l'impact économique

Les aspects économiques des interférences sont les suivants

Coûts initiaux

- Exigences précises en matière d'usinage

- Impacts de la sélection des matériaux

- Besoins en outillage spécialisé

Prestations à long terme

- Réduction des besoins de maintenance

- Fiabilité accrue

- Durée de vie prolongée des composants

Chez PTSMAKE, nous aidons nos clients à optimiser ces coûts tout en maintenant des normes de qualité grâce à nos capacités de fabrication avancées et à notre équipe d'ingénieurs expérimentés.

Comment éviter d'endommager les composants lors de l'assemblage par interférence ?

Avez-vous déjà été confronté à la frustration de voir des composants endommagés lors de l'assemblage par ajustement serré ? Il s'agit d'un problème courant qui peut entraîner des retouches coûteuses, des retards de production et la mise au rebut de certaines pièces. Le stress lié à la défaillance de composants coûteux au cours de l'assemblage peut être écrasant.

Pour éviter d'endommager les composants lors de l'assemblage par ajustement serré, il faut veiller à une bonne préparation, au contrôle de la température, à la précision de l'alignement et à l'application d'une force constante. L'utilisation de lubrifiants appropriés, la propreté des surfaces et le maintien de tolérances dimensionnelles précises sont également essentiels à la réussite de l'assemblage.

Comprendre les facteurs critiques

Sélection et compatibilité des matériaux

La réussite d'un ajustement serré dépend en grande partie des matériaux choisis pour l'arbre et le moyeu. Les différents matériaux ont des propriétés les coefficients de dilatation thermique10 et les propriétés mécaniques. Chez PTSMAKE, nous évaluons soigneusement les combinaisons de matériaux afin de garantir des performances optimales et d'éviter les dommages lors de l'assemblage.

Voici un guide de référence rapide pour les combinaisons de matériaux les plus courantes :

| Matériau du moyeu | Matériau de l'arbre | Taux de compatibilité | Niveau de risque |

|---|---|---|---|

| Acier | Acier | Excellent | Faible |

| Aluminium | Acier | Bon | Moyen |

| Laiton | Acier | Très bon | Faible |

| Plastique | Acier | Juste | Haut |

Exigences en matière de préparation de la surface

La préparation des surfaces joue un rôle essentiel dans la prévention des dommages aux composants. Les surfaces d'accouplement doivent être :

- Exempt de bavures et de marques d'usinage

- Nettoyage et dégraissage adéquats

- Dans les limites des paramètres de rugosité de surface spécifiés

- Protégé de l'oxydation avant l'assemblage

Techniques de gestion de la température

Méthodes de chauffage contrôlé

Lorsque l'on utilise la dilatation thermique pour l'assemblage, le contrôle de la température est crucial. Je recommande les approches suivantes :

- Chauffage par induction pour un contrôle précis

- Chauffage par bain d'huile pour une répartition uniforme de la température

- Systèmes à air chaud pour composants non métalliques

- Chauffage infrarouge pour les géométries complexes

Applications de refroidissement

Pour les applications de refroidissement d'arbre :

- Refroidissement par glace sèche pour une rétraction temporaire

- Azote liquide pour les changements dimensionnels importants

- Chambres de refroidissement à environnement contrôlé

- Systèmes de contrôle de la température

Optimisation du processus d'assemblage

Contrôle de l'alignement

Un alignement correct est essentiel pour la prévention des dommages. Tenez compte des points suivants :

- Utiliser des gabarits et des guides d'alignement

- Mettre en œuvre des systèmes d'alignement laser

- Maintien de la perpendicularité pendant l'assemblage

- Contrôler en permanence les forces d'assemblage

Méthodes d'application de la force

La manière dont la force est appliquée pendant l'assemblage a un impact significatif sur l'intégrité des composants :

| Méthode | Avantages | Meilleures applications |

|---|---|---|

| Presse hydraulique | Une force contrôlée, des résultats cohérents | Grands composants |

| Presse mécanique | Simplicité d'utilisation, rentabilité | Petites et moyennes pièces |

| Assemblée d'impact | Processus rapide, configuration minimale | Composants robustes |

| Assemblage fileté | Contrôle précis, réversible | Pièces délicates |

Mesures de contrôle de la qualité

Inspection avant assemblage

Mettez en œuvre ces étapes d'inspection :

- Vérification dimensionnelle

- Mesure de l'état de surface

- Essais de dureté des matériaux

- Contrôle des tolérances géométriques

Surveillance des processus

Pendant l'assemblage, surveillez ces paramètres :

- Tendances de la force appliquée

- Variations de température

- Précision de l'alignement

- Vitesse d'assemblage

- Vérification de la position finale

Technologies et outils avancés

Équipement d'assemblage moderne

Chez PTSMAKE, nous avons investi dans des équipements d'assemblage de pointe :

- Systèmes de presse à contrôle de force

- Postes d'assemblage à température contrôlée

- Vérification automatisée de l'alignement

- Capacités d'enregistrement des données en temps réel

Outils de vérification de la qualité

Les outils essentiels pour l'assurance qualité sont les suivants

- Dynamomètres numériques

- Caméras thermiques

- Instruments de mesure de précision

- Logiciel d'analyse des données

Dépannage des problèmes courants

Stratégies de prévention

Pour minimiser les problèmes d'assemblage :

- Élaborer des procédures d'assemblage détaillées

- Les opérateurs ferroviaires en profondeur

- Entretenir régulièrement le matériel

- Documenter les processus réussis

- Réviser et mettre à jour périodiquement les procédures

Résolution des problèmes

Lorsque des problèmes se posent :

- Analyser les schémas de défaillance

- Examen des paramètres d'assemblage

- Vérifier les conditions environnementales

- Vérifier les spécifications des matériaux

- Ajuster les processus si nécessaire

Documentation et formation

Documentation du processus

Tenir des registres détaillés :

- Procédures d'assemblage

- Exigences de qualité

- Critères d'inspection

- Matériel de formation

- Guides de résolution de problèmes

Formation des opérateurs

La formation est axée sur :

- Utilisation correcte des outils

- Contrôle de la température

- Techniques d'application de la force

- Méthodes d'inspection de la qualité

- Procédures de sécurité

Considérations sur les coûts

Impact économique de la prévention

Investir dans la prévention des dommages est très rentable :

- Réduction des taux de rebut

- Diminution des coûts de reprise

- Amélioration de l'efficacité de la production

- Amélioration de la qualité des produits

- Satisfaction accrue des clients

Évaluation des risques

Tenez compte de ces facteurs lorsque vous évaluez les risques liés à l'assemblage :

- Valeur des composants

- Volume de production

- Propriétés des matériaux

- Complexité de l'assemblage

- Conditions environnementales

Quels sont les matériaux qui conviennent le mieux aux applications d'ajustement par interférence soumises à des contraintes élevées ?

Avez-vous déjà été confronté à la frustration d'un assemblage par ajustement serré défaillant dans une application critique ? Les conséquences peuvent être dévastatrices - des retards de production aux défaillances catastrophiques des composants. Lorsque des pièces se séparent sous l'effet d'une charge ou se déforment de manière permanente, ce n'est pas seulement coûteux, cela peut aussi compromettre la fiabilité de l'ensemble du système.

Les matériaux les plus appropriés pour les applications d'ajustement serré soumises à des contraintes élevées sont les aciers trempés, les alliages de nickel et certaines qualités d'acier inoxydable. Ces matériaux offrent des combinaisons optimales de résistance, de dureté et de stabilité dimensionnelle tout en conservant une excellente résistance à l'usure sous les charges de compression.

Comprendre les propriétés des matériaux pour les ajustements d'interférence

La réussite d'un ajustement serré dépend largement des propriétés mécaniques des matériaux de l'arbre et du moyeu. Les propriétés les plus critiques sont les suivantes

Limite d'élasticité et module d'élasticité

La limite d'élasticité d'un matériau détermine sa capacité à résister à l'action de l'eau. contrainte radiale11 sans déformation permanente. Les matériaux ayant une limite d'élasticité plus élevée peuvent maintenir l'ajustement serré sous des charges plus importantes. Le module d'élasticité influe sur la façon dont les matériaux réagissent à la contrainte initiale de l'assemblage.

Dureté de la surface et résistance à l'usure

Les matériaux durs résistent mieux à l'usure pendant l'assemblage et le fonctionnement. Par exemple, les aciers trempés à cœur comme l'AISI 4340 offrent une excellente résistance à l'usure tout en conservant une bonne stabilité dimensionnelle.

Principales combinaisons de matériaux pour les applications soumises à de fortes contraintes

Voici les combinaisons de matériaux les plus efficaces pour les ajustements d'interférence :

| Matériau du moyeu | Matériau de l'arbre | Avantages | Applications |

|---|---|---|---|

| Acier 4340 | Acier 4140 | Haute résistance, excellente résistance à la fatigue | Machines lourdes, transmission de puissance |

| 17-4 PH SS | 316 SS | Résistant à la corrosion, bonne résistance | Équipements marins, transformation des aliments |

| Inconel 718 | Nitronic 50 | Stabilité à haute température, résistance à l'usure | Aérospatiale, composants de turbines |

Alliages d'acier

Les alliages d'acier restent le choix le plus courant pour les ajustements serrés soumis à de fortes contraintes. Chez PTSMAKE, nous recommandons fréquemment :

- AISI 4340 : Excellent pour les moyeux en raison de sa résistance élevée et de sa bonne ductilité.

- AISI 4140 : Idéal pour les arbres, offrant une bonne résistance à l'usure

- AISI 8620 : Parfait pour les cas nécessitant un durcissement superficiel

Options en acier inoxydable

Les aciers inoxydables offrent une résistance à la corrosion tout en conservant une solidité adéquate :

- 17-4 PH : résistance et dureté exceptionnelles après traitement thermique

- 316 : Excellente résistance à la corrosion pour les applications marines

- 440C : Dureté supérieure pour les applications critiques d'usure

Considérations de conception pour la sélection des matériaux

Effets de la température

Le choix des matériaux doit tenir compte des plages de température de fonctionnement :

- Les coefficients de dilatation thermique doivent être similaires entre les pièces à assembler.

- Tenir compte de l'impact de la température de service maximale sur les propriétés des matériaux

- Tenir compte des effets du cycle thermique sur la conservation de l'ajustement

Exigences en matière d'état de surface

L'interaction entre les propriétés des matériaux et l'état de surface est cruciale :

- Les matériaux plus durs permettent généralement d'obtenir une meilleure finition de surface

- La rugosité de la surface affecte l'interférence réelle

- Un traitement de surface approprié peut améliorer les performances de l'ajustement

Considérations relatives à la fabrication

Compatibilité d'usinage

Les différents matériaux posent des problèmes d'usinage variés :

- Les matériaux plus durs peuvent nécessiter un outillage spécialisé

- Certains alliages nécessitent des vitesses de coupe et des avances spécifiques.

- Les exigences en matière d'état de surface influencent la stratégie d'usinage

Exigences en matière de traitement thermique

Un traitement thermique approprié est essentiel pour obtenir des performances optimales :

- Décisions concernant la trempe à cœur ou la cémentation

- Considérations sur le soulagement du stress

- Stabilité dimensionnelle après traitement thermique

Analyse coût-efficacité

Lors de la sélection des matériaux, il faut tenir compte de l'impact sur le coût total :

- Coût des matériaux par composant

- Temps d'usinage et coûts d'outillage

- Frais de traitement thermique et de finition de surface

- Exigences en matière de maintenance à long terme

Mesures de contrôle de la qualité

Pour garantir la cohérence des propriétés des matériaux, il faut

- Vérification de la certification des matériaux

- Protocoles d'essai de dureté

- Méthodes de contrôle dimensionnel

- Mesure de l'état de surface

Facteurs environnementaux

Tenir compte des incidences sur l'environnement lors de la sélection des matériaux :

- Exigences en matière de résistance à la corrosion

- Considérations relatives à l'exposition aux produits chimiques

- Effets des fluctuations de température

- Impact de l'humidité sur les performances à long terme

Applications spécifiques à l'industrie

Les différents secteurs d'activité ont des exigences uniques :

Aérospatiale

- Stabilité à haute température

- Considérations sur le poids

- Exigences strictes en matière de certification des matériaux

Automobile

- Rapport coût-efficacité

- Capacité de production en grande quantité

- Des performances constantes dans des conditions variables

Dispositifs médicaux

- Biocompatibilité

- Résistance à la stérilisation

- Exigences de haute précision

Tendances futures dans la sélection des matériaux

Le domaine continue d'évoluer avec :

- Matériaux composites avancés

- Nouveaux traitements de surface

- Amélioration des capacités de simulation

- Amélioration des processus de fabrication

Quelle est l'influence de la température sur les performances de l'appareil d'interférence ?

Avez-vous déjà connu ce moment frustrant où un ajustement serré parfaitement conçu devient soudain trop lâche ou trop serré ? Les changements de température peuvent transformer ce qui semble être un ajustement précis en un casse-tête technique, entraînant la défaillance de composants ou des difficultés d'assemblage.

La température affecte de manière significative les performances de l'ajustement serré en modifiant les dimensions des composants à assembler. Lorsqu'ils sont chauffés, les matériaux se dilatent et lorsqu'ils sont refroidis, ils se contractent. Ce comportement thermique a un impact direct sur la pression d'interférence et la force de maintien entre les pièces assemblées.

Comprendre les fondements des effets thermiques

Expansion et contraction thermique

Lorsqu'il s'agit d'ajustements d'interférence, il est essentiel de comprendre les effets thermiques. Les matériaux réagissent différemment aux changements de température en fonction de leur coefficient de dilatation thermique12. Chez PTSMAKE, nous travaillons fréquemment avec différents matériaux, et j'ai observé comment les variations de température peuvent avoir un impact significatif sur les tolérances d'ajustement.

La relation de base peut être exprimée par cette formule simplifiée :

∆L = L₀ × α × ∆T

Où ?

- ∆L = Variation de la longueur

- L₀ = Longueur originale

- α = Coefficient de dilatation thermique

- ∆T = Changement de température

Considérations spécifiques aux matériaux

Les différents matériaux présentent des comportements thermiques variables, ce qui affecte leurs caractéristiques d'ajustement serré :

| Matériau | Coefficient de dilatation thermique (×10-⁶/°C) | Sensibilité à la température |

|---|---|---|

| Acier | 11-13 | Modéré |

| Aluminium | 22-24 | Haut |

| Laiton | 18-20 | Haut |

| Titane | 8.6 | Faible |

Impact sur l'assemblage et la performance

Considérations relatives à l'assemblage

Les différences de température au cours de l'assemblage peuvent faciliter ou compliquer le processus de montage. Par exemple, lors de l'assemblage d'un arbre en acier dans un boîtier en aluminium, le fait de chauffer le boîtier ou de refroidir l'arbre peut modifier temporairement leurs dimensions, ce qui facilite l'assemblage.

Implications en termes de performances

La performance d'un ajustement serré à des températures de fonctionnement variables dépend de plusieurs facteurs :

Plage de température de fonctionnement

- Conditions normales de fonctionnement

- Exposition à des températures extrêmes

- Effets des cycles de température

Effets de combinaison de matériaux

- Combinaisons de matériaux similaires

- Combinaisons de matériaux dissemblables

- Variations de la pression de l'interface

Stratégies de conception pour la compensation de la température

Méthodes de calcul

Pour tenir compte des effets thermiques dans les conceptions d'ajustement serré, il convient de prendre en considération les facteurs suivants :

- Température de fonctionnement maximale

- Température minimale de fonctionnement

- Température d'assemblage

- Propriétés matérielles des deux composants

Lignes directrices pour la conception

Pour une performance optimale de l'ajustement d'interférence dans toutes les plages de température :

Choisir des matériaux dont les coefficients de dilatation thermique sont compatibles

Calculer les indemnités d'interférence en tenant compte des éléments suivants

- Dimensions à température ambiante

- Plage de température de fonctionnement

- Interférence requise à des températures extrêmes

Tenir compte des facteurs de sécurité pour :

- Cyclage thermique

- Détente en cas de stress

- Variations des propriétés des matériaux

Contrôle de la qualité et essais

Contrôle de la température

Chez PTSMAKE, nous mettons en place un contrôle strict de la température pendant la fabrication et l'assemblage :

- Vérification de la température avant l'assemblage

- Contrôle de la température de l'environnement de l'assemblage

- Stabilisation de la température après assemblage

Méthodes de validation

Pour garantir une performance fiable en matière d'interférence :

- Essais de cyclage thermique

- Mesures de la force d'arrachement à différentes températures

- Contrôle de la stabilité dimensionnelle

Applications pratiques et études de cas

Applications industrielles

Applications courantes d'ajustement serré affectées par la température :

- Installations de roulements

- Ensembles d'engrenages

- Accouplements d'arbres

- Moyeux de roue

Stratégies de prévention des problèmes

Sur la base de notre expérience à PTSMAKE, nous recommandons :

- Contrôle précis de la température pendant l'assemblage

- Sélection et traitement appropriés des matériaux

- Protocoles d'entretien et d'inspection réguliers

- Documentation des conditions d'assemblage

Tendances futures et innovations

Matériaux avancés

De nouveaux matériaux sont en cours d'élaboration :

- Meilleure stabilité thermique

- Amélioration du contrôle dimensionnel

- Caractéristiques de performance améliorées

Solutions de fabrication intelligente

Les méthodes de fabrication modernes comprennent

- Contrôle de la température en temps réel

- Systèmes d'assemblage automatisés

- Capacités de maintenance prédictive

Cette compréhension globale des effets de la température sur les ajustements d'interférence aide les ingénieurs à concevoir des assemblages plus fiables et plus efficaces. En tenant compte du comportement thermique pendant les phases de conception, de fabrication et d'assemblage, nous pouvons créer des connexions mécaniques plus robustes et plus fiables.

Cliquez pour en savoir plus sur les mesures précises et les calculs de tolérance pour des ajustements parfaits. ↩

Cliquez pour en savoir plus sur la distribution de la pression dans les ajustements serrés et optimiser vos conceptions. ↩

Cliquez pour en savoir plus sur le comportement élastique dans les ajustements serrés et optimiser vos décisions de conception. ↩

Cliquez pour apprendre les principes d'ingénierie avancés concernant les calculs et l'optimisation de la pression radiale. ↩

Cliquez pour apprendre les techniques avancées de GD&T pour une sélection optimale des ajustements. ↩

Cliquez pour en savoir plus sur le rôle crucial des ajustements d'interférence dans la mécanique de précision. ↩

Cliquez pour en savoir plus sur les principes GD&T et leurs applications pratiques dans la fabrication. ↩

Cliquez pour en savoir plus sur le calcul des tolérances d'interférence précises pour votre application spécifique. ↩

Cliquez ici pour en savoir plus sur les principes de déformation des matériaux et sur la manière dont ils affectent vos conceptions. ↩

Cliquez pour en savoir plus sur la dilatation thermique dans les applications d'ajustement serré et sur son rôle critique dans la réussite de l'assemblage. ↩

Cliquez pour en savoir plus sur l'analyse des contraintes dans les ajustements serrés ↩

Cliquez pour en savoir plus sur les coefficients de dilatation thermique et leurs applications pratiques dans la conception technique. ↩