Dans notre atelier d'usinage, je rencontre souvent des clients qui ont du mal à réaliser des coupes ultra-précises dans des métaux durs. Nombre d'entre eux ont essayé diverses méthodes de coupe, mais ne parviennent toujours pas à obtenir la précision dont ils ont besoin, en particulier pour les formes complexes et les détails délicats.

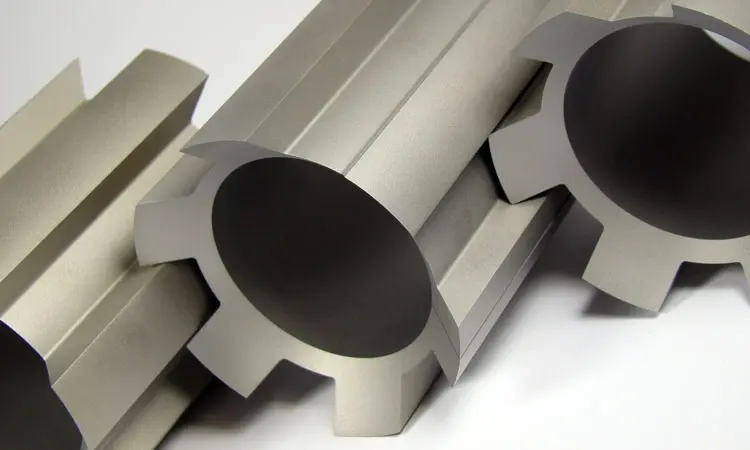

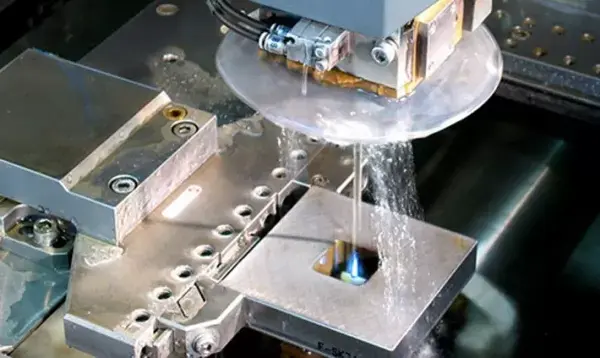

L'électroérosion à fil, également connue sous le nom d'électroérosion à fil ou d'électroérosion par fil, est un procédé d'usinage de précision qui utilise un fil chargé électriquement pour découper des matériaux conducteurs. Cette méthode permet de créer des pièces très précises avec d'excellents états de surface, particulièrement utiles pour les formes complexes et les métaux durs.

Je sais que vous vous demandez peut-être pourquoi l'électroérosion à fil se distingue des autres méthodes d'usinage. Permettez-moi de vous expliquer ses avantages uniques. Cette technologie nous permet de découper des pièces avec des tolérances aussi serrées que ±0,0001 pouce, ce qui est crucial pour les composants aérospatiaux, les appareils médicaux et l'outillage de précision. Comme le fil n'entre jamais en contact direct avec la pièce, nous pouvons obtenir une précision exceptionnelle sans contrainte mécanique.

Quelle est l'épaisseur du fil utilisé pour le découpage par électroérosion ?

Vous est-il déjà arrivé de regarder fixement une machine de découpe par électroérosion à fil, en vous demandant si vous utilisiez la bonne épaisseur de fil ? Ce dilemme courant peut entraîner un gaspillage de matériaux, des finitions de surface médiocres, voire des pièces endommagées en cas de mauvais choix.

Pour le découpage par électroérosion, l'épaisseur de fil la plus couramment utilisée est comprise entre 0,1 mm et 0,3 mm, 0,25 mm étant le choix standard pour les applications générales. Le choix dépend de facteurs tels que l'épaisseur du matériau, la précision requise et la vitesse de coupe nécessaire.

Comprendre les options d'épaisseur de l'électroérosion à fil

Le choix de l'épaisseur du fil dans la découpe par électroérosion joue un rôle crucial dans l'obtention de résultats optimaux. Chez PTSMAKE, nous avons acquis une grande expertise dans le domaine de la découpe par électroérosion à fil grâce à des années d'expérience dans la fabrication de précision. Examinons les différents aspects de la sélection de l'épaisseur du fil.

Diamètres de fil courants et leurs applications

| Diamètre du fil (mm) | Meilleures applications | Matériaux typiques |

|---|---|---|

| 0.10 - 0.15 | Pièces de micro-précision, bijoux | Métaux précieux, matériaux fins |

| 0.20 - 0.25 | Coupe à usage général | Acier, aluminium, laiton |

| 0.30 - 0.33 | Coupe robuste | Matériaux épais, carbure |

Facteurs influençant la sélection des fils

Epaisseur du matériau

L'épaisseur de la pièce à usiner a un impact significatif sur le choix du fil. Les matériaux plus épais nécessitent généralement des fils de plus grand diamètre pour maintenir la stabilité pendant la coupe. L'épaisseur largeur du trait de scie1 produit par le fil doit également être pris en compte pour assurer une précision dimensionnelle.

Exigences en matière de vitesse de coupe

Les fils plus épais permettent généralement des vitesses de coupe plus rapides, car ils peuvent supporter des puissances plus élevées sans se rompre. Toutefois, cela se fait au prix d'une précision réduite et de trajectoires de coupe plus larges.

Considérations relatives à l'état de surface

Le diamètre du fil a une incidence directe sur la qualité de l'état de surface :

- Les fils plus fins (0,1-0,15 mm) produisent des finitions de surface plus fines.

- Les fils standard (0,25 mm) offrent un bon équilibre entre la finition et la vitesse.

- Les fils plus épais (0,3 mm+) peuvent nécessiter des opérations de finition supplémentaires.

Considérations économiques

Analyse coût-performance

Les différentes épaisseurs de fil ont des implications financières variables :

- Les fils plus fins sont plus chers au mètre

- Des taux de rupture plus élevés dans les fils minces augmentent les coûts d'exploitation

- Les fils plus épais offrent un meilleur rapport coût-efficacité pour les coupes grossières.

Impact sur la productivité

L'épaisseur du fil influe sur la productivité globale :

- Capacités de vitesse de coupe

- Temps d'arrêt de la machine dû à des ruptures de fils

- Nombre requis de passes de coupe

Lignes directrices spécifiques à l'application

Composants aérospatiaux

Pour les applications aérospatiales, nous recommandons généralement :

- Fil de 0,25 mm pour les composants généraux

- Fil de 0,1 mm pour les caractéristiques critiques de haute précision

- Plusieurs passes de coupe pour une finition de surface supérieure

Fabrication de dispositifs médicaux

Les composants médicaux nécessitent souvent :

- Fil de 0,15-0,20 mm pour les caractéristiques complexes

- Respect strict des exigences en matière de finition de surface

- Précision accrue pour les dimensions critiques

Pièces détachées automobiles

Les applications de l'industrie automobile utilisent généralement :

- Fil de 0,25-0,30 mm pour une coupe robuste

- Equilibre entre vitesse et précision

- Des solutions rentables pour la production en grande quantité

Bonnes pratiques pour la sélection des fils

Pour optimiser votre processus de découpe par électroérosion à fil :

- Toujours tenir compte des propriétés du matériau

- Calculer la précision requise

- Évaluer les facteurs économiques

- Tester différentes tailles de fil pour obtenir des résultats optimaux

- Contrôler la performance du fil pendant la coupe

Conseils pour l'optimisation des performances

Pour maximiser la performance de la coupe par électroérosion :

- Entretien régulier des machines

- Réglage correct de la tension du fil

- Liquide diélectrique propre

- Réglages de puissance appropriés

- Des vitesses de dévidage correctes

Spécifications techniques

Paramètres essentiels à prendre en compte :

| Paramètres | Fil fin (<0,2 mm) | Fil standard (0,25 mm) | Fil épais (>0.3mm) |

|---|---|---|---|

| Vitesse de coupe | Lenteur | Moyen | Rapide |

| Finition de la surface | Excellent | Bon | Juste |

| Coût par mètre | Haut | Moyen | Faible |

| Résistance à la rupture | Faible | Moyen | Haut |

Chez PTSMAKE, nous disposons d'un stock complet de fils de différentes épaisseurs pour répondre à divers besoins de fabrication. Nos ingénieurs expérimentés peuvent vous aider à sélectionner l'épaisseur de fil optimale pour votre application spécifique, en assurant le meilleur équilibre entre précision, vitesse et rentabilité.

Quelle est la précision de la découpe du fil par électroérosion ?

Avez-vous déjà eu du mal à réaliser des coupes ultra-précises dans des métaux durs ou des géométries complexes ? La frustration liée aux méthodes d'usinage traditionnelles qui ne répondent pas à vos spécifications exactes peut être accablante, en particulier lorsque votre projet exige une précision absolue.

Le découpage par électroérosion à fil permet généralement d'obtenir des précisions de ±0,0001 à ±0,0003 pouces (0,0025 à 0,0076 mm), ce qui en fait l'un des procédés d'usinage les plus précis disponibles pour créer des pièces complexes d'une précision dimensionnelle exceptionnelle.

Comprendre les facteurs de précision de l'électroérosion par fil

La précision de la découpe par électroérosion dépend de plusieurs facteurs critiques qui se conjuguent pour donner des résultats précis. D'après mon expérience de travail avec différents fluides diélectriques2 et des configurations de machines, j'ai identifié les éléments clés qui influencent la précision de la coupe :

Stabilité des machines et contrôle de l'environnement

- Contrôle de la température (variation de ±1°C maximum)

- Systèmes d'isolation des vibrations

- Régulation de l'humidité (plage optimale 45-55%)

- Conditions de salle blanche si nécessaire

Propriétés et caractéristiques des fils

Les propriétés du fil-électrode ont un impact significatif sur la précision de la coupe :

| Type de fil | Diamètre typique (mm) | Plage de précision (μm) | Meilleures applications |

|---|---|---|---|

| Laiton | 0.1 - 0.3 | ±2.5 - 5 | Coupe à usage général |

| Revêtement en zinc | 0.1 - 0.25 | ±2 - 4 | Coupe à grande vitesse |

| Tungstène | 0.02 - 0.1 | ±1 - 2.5 | Micro-coupe |

Systèmes de contrôle et de surveillance avancés

Les machines modernes d'électroérosion à fil utilisent des systèmes de contrôle sophistiqués qui surveillent et ajustent en permanence les paramètres de coupe :

Réglage des paramètres en temps réel

- Contrôle de la tension du fil

- Contrôle de l'écartement des étincelles

- Optimisation de l'alimentation

- Suivi de l'état de surface

Mesures d'assurance de la qualité

Chez PTSMAKE, nous mettons en œuvre des procédures complètes de contrôle de la qualité :

- Systèmes de mesure en cours de fabrication

- Vérification CMM après la coupe

- Test de rugosité de surface

- Validation des tolérances géométriques

Applications pratiques et résultats en matière de tolérance

Les différents secteurs d'activité requièrent des niveaux de précision variables :

Composants aérospatiaux

- Profils des pales de turbine : ±0,005 mm

- Buses d'injection de carburant : ±0,003 mm

- Éléments structurels : ±0,01 mm

Fabrication de dispositifs médicaux

- Instruments chirurgicaux : ±0,004 mm

- Composants de l'implant : ±0,002 mm

- Micro-outils : ±0,001 mm

Optimisation de la précision de l'électroérosion par fil

Pour obtenir une précision maximale, il convient de prendre en compte les pratiques essentielles suivantes :

Préparation du matériel

- Soulagement adéquat du stress

- Propreté de la surface

- Vérification de l'homogénéité des matériaux

- Montage correct de la pièce à usiner

Paramètres de fonctionnement

| Paramètres | Fourchette optimale | Impact sur la précision |

|---|---|---|

| Vitesse du fil | 2-12 m/min | Haut |

| Réglages de puissance | 2-8 A | Critique |

| Tension du fil | 1200-1800g | Important |

| Pression de rinçage | 0,5-2,0 MPa | Modéré |

Défis courants en matière de précision et solutions

La compréhension des problèmes potentiels permet de maintenir une précision constante :

Facteurs environnementaux

- Fluctuations de température

- Interférences vibratoires

- Perturbations électromagnétiques

- Variations de l'humidité

Questions relatives au matériel

- Stress interne

- Dureté non uniforme

- Impuretés des matériaux

- Dilatation thermique

Exigences spécifiques à l'industrie

Les différents secteurs ont des exigences de précision qui leur sont propres :

Industrie automobile

- Composants de la transmission : ±0,008 mm

- Pièces du moteur : ±0,005 mm

- Composants de l'outillage : ±0,003 mm

Fabrication de produits électroniques

- Outils pour semi-conducteurs : ±0,002 mm

- Moules pour connecteurs : ±0,004 mm

- Équipement d'essai : ±0,003 mm

Chez PTSMAKE, nous respectons systématiquement ces tolérances :

- Étalonnage régulier de la machine

- Programmes de formation des opérateurs

- Surveillance de l'environnement

- Protocoles de contrôle de la qualité

Tendances futures de la précision de coupe des fils d'électroérosion

Le secteur continue d'évoluer avec :

- Systèmes de contrôle alimentés par l'IA

- Matériaux de pointe pour les fils

- Amélioration de la technologie des capteurs

- Capacités d'automatisation renforcées

Ces développements promettent des niveaux de précision encore plus élevés, pouvant atteindre une précision inférieure au micron dans des applications spécialisées. La combinaison de l'expertise traditionnelle et de la technologie moderne permet d'atteindre des niveaux de précision sans précédent dans les opérations de découpage par électroérosion à fil.

Quels sont les matériaux que l'on peut couper avec un fil EDM ?

Avez-vous déjà été confronté au défi de couper des métaux extrêmement durs ou des formes complexes qui semblent impossibles à réaliser avec les méthodes d'usinage traditionnelles ? De nombreux ingénieurs se retrouvent bloqués lorsque les outils de coupe conventionnels ne parviennent pas à fournir la précision dont ils ont besoin, en particulier avec des matériaux exigeants.

La découpe par électroérosion à fil peut traiter efficacement tout matériau conducteur d'électricité, y compris l'acier trempé, le titane, les alliages de cuivre et le carbure de tungstène. Cette méthode d'usinage sans contact utilise des décharges électriques pour enlever la matière, ce qui permet d'obtenir une précision exceptionnelle quelle que soit la dureté du matériau.

Matériaux couramment coupés par électroérosion à fil

L'électroérosion à fil a révolutionné la façon dont nous abordons la découpe de précision dans l'industrie manufacturière. Ayant supervisé de nombreux projets d'électroérosion à fil, j'ai dressé une liste exhaustive des matériaux qui se prêtent bien à cette technologie :

Métaux et alliages

Aciers à outils

- Aciers à outils D2, M2 et H13

- Aciers CPM

- Aciers rapides (HSS)

Ces matériaux sont largement utilisés dans la fabrication d'outils de coupe et de matrices. Les fluide diélectrique3 utilisé dans le processus permet de maintenir des conditions de coupe constantes.

Aciers inoxydables

- Nuances 304 et 316

- Variantes durcies par précipitation

- Aciers inoxydables martensitiques

Matériaux avancés

| Type de matériau | Applications typiques | Avantages de l'électroérosion |

|---|---|---|

| Alliages de titane | Composants aérospatiaux | Pas de contrainte mécanique |

| Inconel | Pièces de turbines | Coupes de haute précision |

| Carbure | Outils de coupe | Parfait pour les matériaux durs |

| Laiton | Composants électriques | Finition de surface lisse |

Propriétés des matériaux qui affectent la découpe par électroérosion

Conductivité électrique

La conductivité électrique du matériau a un impact direct sur l'efficacité de la coupe. Les matériaux ayant une conductivité plus élevée permettent généralement d'atteindre les objectifs suivants

- Des vitesses de coupe plus rapides

- Meilleure finition de la surface

- Des résultats plus cohérents

Epaisseur du matériau

Les paramètres de coupe optimaux varient en fonction de l'épaisseur des matériaux :

| Épaisseur (mm) | Vitesse de coupe typique | Réglages de puissance |

|---|---|---|

| 0.5 - 10 | Rapide | Faible à moyen |

| 10 - 50 | Moyen | Moyen |

| 50+ | Lenteur | Haut |

Condition de traitement thermique

Le traitement thermique du matériau influe sur le processus de coupe :

- Les matériaux recuits se coupent souvent de manière plus régulière

- Les matériaux trempés peuvent nécessiter des paramètres ajustés

- Un traitement post-chauffage peut être nécessaire

Considérations particulières pour les différents matériaux

Matériaux composites

Lorsque vous travaillez avec des matériaux composites :

- Assurer une mise à la terre correcte

- Contrôler étroitement les paramètres de coupe

- Tenir compte des risques potentiels de délamination

Alliages exotiques

Pour les alliages spécialisés comme l'Hastelloy ou le Waspaloy :

- Ajuster les paramètres de coupe

- Utiliser les types de fils appropriés

- Contrôle du taux d'enlèvement de matière

Paramètres de coupe spécifiques aux matériaux

Vitesse en fonction de la dureté du matériau

| Matériau Dureté (HRC) | Vitesse de coupe relative | Recommandation sur le type de fil |

|---|---|---|

| 20-35 | Haut | Laiton ou revêtu |

| 35-50 | Moyen | Enrobé ou stratifié |

| 50+ | Faible | Revêtement haute performance |

Considérations relatives à l'état de surface

Les différents matériaux nécessitent des approches spécifiques pour une finition de surface optimale :

- Les matériaux plus tendres peuvent nécessiter plusieurs passages de finition

- Les matériaux plus durs permettent souvent d'obtenir naturellement un meilleur état de surface

- La structure du grain a une incidence sur la qualité de la surface finale

Applications spécifiques à l'industrie

Aérospatiale

Dans les applications aérospatiales, nous coupons couramment :

- Composants en titane

- Aluminium haute résistance

- Superalliages résistants à la chaleur

Médical

La fabrication de dispositifs médicaux nécessite :

- Acier inoxydable de qualité chirurgicale

- Matériaux d'implants en titane

- Alliages biocompatibles spécialisés

Automobile

Les applications automobiles les plus courantes sont les suivantes

- Acier à outils pour matrices

- Composants en acier trempé

- Pièces de transmission de précision

Meilleures pratiques pour la sélection des matériaux

Pour garantir la réussite de l'électroérosion à fil :

- Vérifier la conductivité du matériau

- Tenir compte de l'épaisseur du matériau

- Tenir compte des exigences en matière de traitement thermique

- Sélectionner le type de fil approprié

- Optimiser les paramètres de coupe

Chez PTSMAKE, nous appliquons des protocoles stricts de manipulation des matériaux afin de garantir des résultats optimaux pour tous les projets de découpe par électroérosion à fil. Notre expérience avec divers matériaux nous permet de fournir des recommandations précises pour des applications spécifiques.

Quels sont les avantages et les inconvénients de l'électroérosion par fil ?

Avez-vous déjà eu du mal à usiner des matériaux extrêmement durs ou à créer des formes complexes avec des tolérances serrées ? Les méthodes d'usinage traditionnelles s'avèrent souvent insuffisantes lorsqu'il s'agit de géométries complexes, ce qui provoque la frustration des ingénieurs et retarde les projets.

L'électroérosion à fil (EDM) est un procédé d'usinage non conventionnel qui utilise des décharges électriques pour enlever de la matière. Il offre des avantages uniques en termes de précision et de capacité, mais comporte également certaines limites en termes de vitesse et de coût.

Principaux avantages de l'électroérosion par fil

Précision et exactitude

L'électroérosion à fil permet d'obtenir une précision exceptionnelle avec des tolérances aussi étroites que ±0,0001 pouce. Ce niveau de précision est crucial pour des industries telles que l'aérospatiale et la fabrication d'appareils médicaux. Ce procédé permet de créer des formes et des détails complexes qui seraient impossibles à réaliser avec les méthodes d'usinage conventionnelles.

Polyvalence des matériaux

L'un des avantages les plus significatifs est la possibilité de couper tout matériau conducteur d'électricité, quelle que soit sa dureté. Les conductivité électrique4 du matériau détermine la vitesse de coupe et l'efficacité. Il est donc idéal pour :

- Aciers trempés

- Alliages de titane

- Matériaux en carbure

- Métaux exotiques

Pas de contact direct

Contrairement aux méthodes de coupe traditionnelles, l'électroérosion à fil n'entre pas en contact physique avec la pièce pendant l'usinage. Cela élimine :

- Contrainte mécanique

- Usure des outils

- Problèmes liés à la force de coupe

- Déformation de la surface

Principales limites et défis

Contraintes de vitesse

Le taux d'enlèvement de matière dans l'électroérosion à fil est relativement lent par rapport aux méthodes d'usinage conventionnelles. Voici une analyse comparative :

| Méthode d'usinage | Taux d'enlèvement de matière (mm³/min) | Finition de la surface (Ra) |

|---|---|---|

| Electro-érosion à fil | 2-300 | 0,1-0,8 µm |

| Fraisage CNC | 1000-5000 | 0,4-1,6 µm |

| Tournage conventionnel | 800-3000 | 0,5-1,8 µm |

Considérations sur les coûts

Les coûts opérationnels de l'électroérosion à fil peuvent être plus élevés que ceux des méthodes d'usinage traditionnelles en raison des facteurs suivants :

- Consommables de fil coûteux

- Consommation d'énergie plus élevée

- Entretien de l'eau déionisée

- Temps d'usinage plus longs

Limites matérielles

Malgré sa polyvalence avec les matériaux conducteurs, l'électroérosion à fil présente certaines restrictions :

- Ne peut pas usiner des matériaux non conducteurs

- Épaisseur minimale du matériau requise

- Peut provoquer des zones affectées par la chaleur dans certains matériaux

Considérations spécifiques à l'application

Applications industrielles

L'électroérosion à fil est largement utilisée dans diverses industries :

Aérospatiale

- Composants du moteur

- Pièces de turbines

- Éléments structurels

Médical

- Instruments chirurgicaux

- Composants d'implants

- Dispositifs médicaux sur mesure

Automobile

- Pièces de précision pour moteurs

- Fabrication d'outils et de matrices

- Développement de prototypes

Qualité et finition de la surface

Ce procédé permet d'obtenir d'excellents états de surface, mais plusieurs facteurs influent sur la qualité finale :

- Sélection du diamètre du fil

- Réglages de puissance

- Vitesse de coupe

- Propriétés des matériaux

Impact sur l'environnement

L'électroérosion à fil présente des aspects environnementaux à la fois positifs et négatifs :

Positif :

- Un minimum de déchets

- Aucun liquide de coupe n'est nécessaire

- Réduction de la pollution sonore

Négatif :

- Consommation d'énergie élevée

- Considérations relatives à l'élimination des fils

- Exigences en matière de traitement de l'eau

Stratégies d'optimisation des processus

Sélection des paramètres

Pour obtenir des résultats optimaux, il faut tenir compte des éléments suivants

- Type et diamètre du fil

- Réglages de puissance

- Tension du fil

- Vitesse de coupe

- Pression de rinçage

Exigences en matière de maintenance

Un entretien régulier est essentiel pour garantir des performances constantes :

- Alignement du guide-fil

- Nettoyage du système de filtration

- Surveillance de la qualité de l'eau

- Étalonnage de la machine

Méthodes de réduction des coûts

Plusieurs stratégies peuvent contribuer à optimiser les coûts :

- Traitement par lots de pièces similaires

- Optimisation de l'agencement des nids

- Minimiser la consommation de fil

- Mise en œuvre de systèmes automatisés

Développements futurs

La technologie de l'électroérosion à fil continue d'évoluer :

- Systèmes de contrôle avancés

- Amélioration des matériaux des fils

- Meilleure efficacité de l'alimentation électrique

- Capacités d'automatisation renforcées

Chez PTSMAKE, nous avons mis en œuvre ces capacités avancées d'électroérosion à fil pour fournir des pièces précises et complexes à nos clients dans divers secteurs d'activité. Notre expertise dans l'optimisation des processus d'électroérosion à fil nous permet de maintenir l'équilibre entre la qualité, le coût et le délai de livraison.

Comment l'électroérosion par fil se compare-t-elle aux méthodes d'usinage traditionnelles ?

Avez-vous déjà eu du mal à usiner des pièces complexes et de haute précision en utilisant des méthodes traditionnelles ? Lorsqu'il s'agit de matériaux trempés ou de géométries complexes, l'usinage conventionnel peut entraîner une usure de l'outil, des pertes de matière et des problèmes de qualité frustrants.

La découpe par électroérosion à fil offre une précision et une capacité supérieures aux méthodes d'usinage traditionnelles pour les géométries complexes. Ce procédé sans contact permet d'obtenir des tolérances aussi étroites que ±0,0001 pouce tout en travaillant avec n'importe quel matériau conducteur, quelle que soit sa dureté.

Comprendre les différences fondamentales

Mécanique des procédés

L'usinage traditionnel repose sur le contact physique entre les outils de coupe et les pièces à usiner, tandis que le découpage par fil EDM utilise la décharge électrique pour enlever la matière. Les fluide diélectrique5 dans l'électroérosion crée un environnement contrôlé pour un enlèvement de matière précis sans contact direct avec l'outil.

Capacités matérielles

Les méthodes d'usinage traditionnelles se heurtent à des limites lorsqu'il s'agit de travailler avec des matériaux :

- Matériaux trempés

- Composants sensibles à la chaleur

- Géométries complexes

- Parois extrêmement minces

Le découpage par électroérosion à fil excelle dans ces scénarios parce qu'il.. :

- Fonctionne indépendamment de la dureté du matériau

- Génère un minimum de chaleur dans la zone affectée

- Maintien d'une précision constante

- Ne produit aucun effort de coupe

Comparaison des performances

Voici une comparaison détaillée des principaux indicateurs de performance :

| Aspect | Découpage de fils par électroérosion | Usinage traditionnel |

|---|---|---|

| Finition de la surface | Ra 0,1-0,8 μm | Ra 0,4-3,2 μm |

| Capacité de tolérance | ±0,0001 pouce | ±0,0005 pouces |

| Matériau Limite de dureté | Aucune limite (uniquement conducteur) | Limité par la dureté de l'outil |

| Temps de préparation | Installation initiale plus longue | Une mise en place généralement plus rapide |

| Vitesse de production | Taux d'enlèvement plus lent | Plus rapide pour les géométries simples |

Considérations sur les coûts

Investissement initial

Les machines de découpe par électroérosion à fil nécessitent généralement un investissement initial plus important que les machines CNC traditionnelles. Chez PTSMAKE, nous avons soigneusement équilibré notre portefeuille d'équipements afin d'offrir les deux options, garantissant ainsi des solutions rentables pour les différentes exigences des projets.

Coûts de fonctionnement

Les coûts d'exploitation comprennent

- Consommation de fil

- Entretien des fluides diélectriques

- Consommation électrique

- Coûts salariaux

- Exigences en matière d'entretien

L'usinage traditionnel implique souvent :

- Remplacement des outils de coupe

- Coûts du liquide de refroidissement

- Consommation électrique plus élevée

- Maintenance plus fréquente

Économie de la production

L'économie de chaque processus dépend de.. :

- Complexité des pièces

- Propriétés des matériaux

- Volume de production

- Exigences de qualité

Par exemple, lors de l'usinage de pièces en acier trempé à géométrie complexe, l'électroérosion à fil s'avère souvent plus économique malgré des vitesses de coupe plus lentes, car elle élimine la nécessité de procéder à de multiples réglages et changements d'outils.

Avantages spécifiques à l'application

Fabrication de pièces de précision

Le découpage par électroérosion à fil excelle dans les applications nécessitant :

- Microcaractéristiques

- Angles internes aigus

- Parois minces

- Profils complexes

Développement de prototypes

Pour le développement de prototypes, l'électroérosion à fil offre des avantages :

- Flexibilité dans les changements de conception

- Exigences minimales en matière d'outillage

- Précision constante

- Modifications réduites de l'installation

Considérations relatives à la production

Facteurs clés influençant la sélection des processus :

Géométrie des pièces

- Les formes simples favorisent l'usinage traditionnel

- Les profils complexes bénéficient de l'électroérosion

Propriétés des matériaux

- Les matériaux souples s'accordent bien avec les méthodes traditionnelles

- Les matériaux trempés nécessitent souvent un usinage par électroérosion.

Exigences de qualité

- Les besoins de haute précision favorisent l'électroérosion

- Les tolérances standard conviennent à l'usinage traditionnel

Intégration dans la fabrication moderne

L'électroérosion à fil complète l'usinage traditionnel dans les environnements de fabrication modernes. Chez PTSMAKE, nous combinons souvent les deux technologies pour optimiser l'efficacité de la production. Par exemple, nous pouvons ébaucher une pièce à l'aide de méthodes traditionnelles avant d'atteindre la précision finale grâce à la découpe par électroérosion à fil.

Approches de fabrication hybride

La fabrication moderne nécessite souvent une combinaison de processus :

- Mise en forme initiale avec des méthodes traditionnelles

- Caractéristiques de précision grâce à l'électroérosion à fil

- Finition de la surface si nécessaire

Intégration du contrôle de la qualité

Les deux processus nécessitent des approches différentes en matière de contrôle de la qualité :

- L'usinage traditionnel se concentre sur la surveillance de l'usure des outils

- La découpe par électroérosion à fil met l'accent sur l'état du fil et les paramètres électriques

Tendances futures

L'industrie manufacturière continue d'évoluer :

- Commandes CNC avancées

- Enfilage automatisé de fils

- Amélioration des vitesses de coupe

- Amélioration des capacités de finition de surface

Quelle qualité d'état de surface peut-on obtenir avec l'électroérosion par fil ?

Avez-vous déjà eu du mal à obtenir une finition de surface parfaite avec les méthodes d'usinage traditionnelles ? Il est frustrant de constater que vos pièces présentent des marques d'outils, des rayures ou une qualité de surface irrégulière, en particulier pour les composants de haute précision pour lesquels chaque micron compte.

La découpe par électroérosion à fil permet d'obtenir des finitions de surface aussi fines que 0,1 μm Ra (0,004 μin), ce qui la rend idéale pour les composants de précision. Le processus permet d'obtenir des surfaces cohérentes et semblables à des miroirs sans contraintes mécaniques ni marques d'outils, ce qui est particulièrement précieux pour les applications médicales et aérospatiales.

Comprendre l'état de surface dans l'électroérosion à fil

La qualité de la finition de surface dans l'électroérosion à fil dépend de plusieurs facteurs clés. La qualité de la finition de la surface dans l'électroérosion à fil dépend de plusieurs facteurs clés. fluide diélectrique6 La circulation, le matériau du fil-électrode et les paramètres de la machine jouent tous un rôle crucial dans l'obtention de l'état de surface souhaité.

Paramètres clés affectant la qualité de la surface

Réglages de puissance

- Courant de pointe

- Durée de l'impulsion

- Fréquence d'impulsion

- Tension d'écartement

Caractéristiques des fils

- Type de matériau du fil

- Diamètre du fil

- Tension du fil

Variables de la machine

- Vitesse de coupe

- Pression de rinçage

- Vitesse d'avance du fil

Classification de l'état de surface

Différentes applications nécessitent différents niveaux de finition de surface. Voici une analyse détaillée :

| Grade | Valeur Ra (μm) | Applications typiques |

|---|---|---|

| N12 | 50.0 | Coupe grossière |

| N10 | 12.5 | Usinage général |

| N8 | 3.2 | Semi-finition |

| N6 | 0.8 | Finition |

| N4 | 0.2 | Finition du miroir |

Stratégie à passages multiples pour une finition supérieure

Chez PTSMAKE, nous mettons en œuvre une approche stratégique en plusieurs étapes pour obtenir des finitions de surface de première qualité :

Première coupe (Rough Cut)

- Réglages de puissance plus élevés

- Vitesse de coupe plus rapide

- L'accent est mis sur l'enlèvement de matière

- Valeur Ra généralement comprise entre 3,0 et 4,0 μm

Deuxième passage (semi-finition)

- Réglages de puissance réduits

- Vitesse de coupe modérée

- Supprime les marques de coupe précédentes

- Valeur Ra généralement comprise entre 1,0 et 2,0 μm

Dernière passe (finition)

- Réglages de puissance minimaux

- Vitesse de coupe lente

- Génération de surfaces ultra-précises

- La valeur Ra peut atteindre 0,1-0,2 μm.

Exigences spécifiques à l'industrie

Différentes industries exigent des qualités de finition de surface spécifiques :

Composants aérospatiaux

- Requiert généralement une finition N6-N4

- Essentiel pour la résistance à la fatigue

- Assure l'efficacité aérodynamique

- Maintien de l'intégrité structurelle

Dispositifs médicaux

- Demande souvent une finition N4

- Essentiel pour la biocompatibilité

- Prévient la croissance bactérienne

- Facilite la stérilisation

Industrie des moules et matrices

- Variable de N8 à N4

- Affecte la qualité des pièces en plastique

- Influence sur le flux de matières

- Impacts sur la longévité des outils

Meilleures pratiques pour un état de surface optimal

Sélection des fils

- Fil de laiton de première qualité pour les applications générales

- Fil zingué pour une meilleure finition de la surface

- Fil de tungstène pour des coupes ultra-précises

Maintenance des machines

- Étalonnage régulier

- Système diélectrique propre

- Élimination correcte des fils

- Conditions environnementales stables

Optimisation des processus

- Sélection appropriée des paramètres

- Tension constante du fil

- Conditions optimales de rinçage

- Contrôles de qualité réguliers

Mesure et vérification de l'état de surface

Pour garantir une qualité constante, nous utilisons différentes techniques de mesure :

Méthodes de contact

- Profilomètres

- Testeurs de rugosité de surface

- Instruments à stylet

Méthodes sans contact

- Microscopes optiques

- Cartographie de surface en 3D

- Analyse de l'imagerie numérique

Défis et solutions en matière d'état de surface

Problèmes de rupture de fil

- Solution : Ajuster les paramètres de coupe

- Mise en œuvre d'une tension de fil appropriée

- Assurer la propreté du fluide diélectrique

Irrégularités de surface

- Solution : Réviser les paramètres d'alimentation

- Vérifier l'efficacité du rinçage

- Vérifier l'état des fils

Finition irrégulière

- Solution : Stabiliser les paramètres de la machine

- Contrôler les conditions environnementales

- Maintien d'une alimentation en fil régulière

Coûts et qualité de la surface

S'il est possible d'obtenir une finition de surface supérieure, il est important de trouver un équilibre entre la qualité et la rentabilité :

Facteurs économiques

- Temps machine

- Consommation de fil

- Consommation d'énergie

- Coûts salariaux

Compromis qualité-coût

- Nombre de passages requis

- Vitesse de traitement

- Spécifications des matériaux

- Exigences finales de la demande

Comment choisir le bon fournisseur de services de découpe de fil par électroérosion ?

Avez-vous déjà reçu des pièces découpées par électroérosion à fil qui ne répondaient pas à vos spécifications ? Ou, pire encore, vous avez dû faire face à des retards qui ont bouleversé l'ensemble de votre programme de production ? Ces situations peuvent être frustrantes et coûteuses, en particulier lorsque vous travaillez sur des projets urgents.

Pour choisir le bon fournisseur de services de découpe par électroérosion à fil, il faut évaluer ses capacités techniques, son expérience, ses systèmes de contrôle de la qualité et son service à la clientèle. Le partenaire idéal doit disposer d'un équipement de pointe, d'une expertise éprouvée et d'un historique de livraison de pièces précises dans les délais impartis.

Comprendre les capacités techniques

Lorsque vous choisissez un fournisseur de services de découpe par électroérosion à fil, vous devez avant tout tenir compte de ses capacités techniques. L'équipement et l'expertise d'un fournisseur ont un impact direct sur la qualité de vos pièces.

Spécifications de la machine

Les machines modernes de découpe par électroérosion à fil doivent présenter les caractéristiques suivantes

- Systèmes de positionnement de haute précision

- Capacités avancées d'enfilage de fils

- Contrôle automatique de la tension du fil7

- Capacités de coupe multiaxiale

Expertise en matière de traitement des matériaux

Le prestataire doit démontrer qu'il sait travailler avec différents matériaux :

| Type de matériau | Applications typiques | Épaisseur maximale |

|---|---|---|

| Acier à outils | Matrices et moules | Jusqu'à 400 mm |

| Carbure | Outils de coupe | Jusqu'à 150 mm |

| Aluminium | Pièces pour l'aérospatiale | Jusqu'à 300 mm |

| Cuivre | Composants électriques | Jusqu'à 200 mm |

Systèmes de contrôle de la qualité

Le contrôle de la qualité est crucial dans le domaine de l'électroérosion à fil. Chez PTSMAKE, nous maintenons des normes de qualité strictes :

Matériel d'inspection

- Machines CMM pour la vérification des dimensions

- Testeurs de rugosité de surface

- Systèmes de mesure optique

Documentation et certification

- Certification ISO 9001:2015

- Rapports d'inspection détaillés

- Certifications des matériaux

- Documentation sur le contrôle des processus

Capacité de production et délais d'exécution

Tenez compte de la capacité du fournisseur à répondre à vos besoins en matière de production :

Indicateurs de capacité

- Nombre de machines d'électroérosion

- Heures de fonctionnement

- Disponibilité des opérateurs qualifiés

- Calendrier d'entretien

Service à la clientèle et communication

Une communication efficace est essentielle à la réussite des projets. Recherchez des fournisseurs qui offrent :

Canaux de communication

- Gestionnaires de projet dédiés

- Mises à jour régulières des progrès réalisés

- Consultation technique

- Réponse rapide aux questions

Gestion de projet

- Des engagements clairs en matière de calendrier

- Une tarification transparente

- Capacité à résoudre des problèmes

- Procédures de gestion du changement

Considérations sur les coûts

Même si le prix ne doit pas être le seul facteur, il est important de comprendre la structure des coûts :

| Niveau de service | Caractéristiques | Applications typiques |

|---|---|---|

| Standard | Services de coupe de base | Géométries simples |

| Prime | Précision accrue | Pièces complexes |

| Express | Livraison accélérée | Projets urgents |

Expérience et réputation dans le secteur

Évaluer la position du fournisseur dans le secteur :

Indicateurs clés

- Années d'activité

- Certifications industrielles

- Témoignages de clients

- Portefeuille de projets réalisés

Situation géographique et logistique

Examiner les aspects pratiques de la collaboration avec le prestataire :

Facteurs de localisation

- Capacités d'expédition

- Expérience en matière d'importation/exportation

- Différences de fuseaux horaires

- Conformité aux réglementations locales

Respect de l'environnement et de la sécurité

Les fournisseurs responsables assurent la maintenance :

- Systèmes d'élimination des déchets appropriés

- Protocoles de sécurité pour les travailleurs

- Certifications environnementales

- Audits de sécurité réguliers

Intégration de la technologie

Les services modernes d'électroérosion par fil devraient offrir

Capacités numériques

- Intégration CAD/CAM

- Suivi des commandes en ligne

- Rapports numériques sur la qualité

- Systèmes de transfert de fichiers

Ordonnances de première instance et échantillonnage

Avant de s'engager dans des projets de grande envergure :

- Demande d'échantillons de pièces

- Évaluer l'état de surface

- Vérifier la précision des dimensions

- Évaluer l'efficacité de la communication

Chez PTSMAKE, nous encourageons les clients potentiels à commencer par de petites commandes afin d'expérimenter directement la qualité de nos services. Cette approche permet d'instaurer un climat de confiance et de s'assurer que nous répondons à vos besoins spécifiques avant de passer à des projets plus importants.

En évaluant soigneusement ces aspects, vous pourrez sélectionner un fournisseur de services de découpe par fil EDM qui répondra à vos besoins et contribuera à la réussite de votre projet.

Quelle est la maintenance requise pour les machines de découpe par électroérosion à fil ?

Avez-vous déjà été confronté à des pannes inattendues de votre machine de découpe par électroérosion à fil en plein milieu d'un projet critique ? La frustration liée aux retards de production et à une qualité de coupe irrégulière peut être écrasante, en particulier lorsque des délais serrés sont imminents.

Les machines de découpe par électroérosion à fil nécessitent un entretien régulier axé sur cinq domaines clés : le système de fluide diélectrique, le système d'entraînement du fil, les guides de la machine, les composants électriques et les pièces mécaniques. Un bon entretien garantit des performances de coupe optimales, prolonge la durée de vie de la machine et évite des temps d'arrêt coûteux.

Comprendre la maintenance des fluides diélectriques

Le système de fluide diélectrique est crucial pour les opérations de découpage par électroérosion à fil. L'entretien régulier de ce système comprend

Remplacement du filtre

- Vérification hebdomadaire de l'état des filtres

- Remplacement des filtres conformément aux spécifications du fabricant

- Contrôle de la pression et du débit des fluides

Contrôle de la qualité des fluides

Le niveau de conductivité8 du fluide diélectrique doivent être maintenus dans des fourchettes spécifiées pour obtenir des performances de coupe optimales. Chez PTSMAKE, nous appliquons un programme strict de test des fluides :

| Paramètre d'essai | Fréquence | Fourchette acceptable |

|---|---|---|

| Conductivité | Quotidiennement | 10-15 μS/cm |

| Niveau de pH | Hebdomadaire | 7.0-8.5 |

| Température | En continu | 20-25°C |

Maintenance du système d'entraînement par câble

Mécanisme d'alimentation en fil

Inspection et nettoyage réguliers des :

- Guides-fils

- Rouleaux d'alimentation

- Système de contrôle de la tension

- Bac de collecte en fil de fer

Réglage de la tension

Une bonne tension du fil est essentielle pour obtenir des coupes précises. Je recommande de vérifier les réglages de tension :

- Avant chaque nouvel emploi

- Après changement de type de fil

- Lorsque les paramètres de coupe changent de manière significative

Maintenance du guide de la machine

Entretien des guides supérieur et inférieur

- Nettoyage quotidien des surfaces de guidage

- Contrôle hebdomadaire de l'usure

- Contrôles mensuels de l'étalonnage

- Calendrier de remplacement trimestriel

Vérification de l'alignement

L'alignement correct du guide garantit la précision de la coupe :

| Contrôle de l'alignement | Méthode | Fréquence |

|---|---|---|

| Equerre X-Y | Coupe d'essai | Mensuel |

| Déplacement de l'axe Z | Indicateur de cadran | Toutes les deux semaines |

| Tableau Planéité | Jauge de niveau | Mensuel |

Entretien des composants électriques

Système d'alimentation

- Inspection régulière des connexions électriques

- Nettoyage des points de contact électriques

- Vérification de la stabilité de la tension

- Essai des systèmes d'arrêt d'urgence

Maintenance du système de contrôle

- Sauvegarde des paramètres de la machine

- Installation des mises à jour de logiciels

- Étalonnage des systèmes de mesure

- Vérification des interfaces de communication

Composants mécaniques

Structure de la machine

- Vérification de l'intégrité structurelle

- Lubrification des pièces mobiles

- Inspection des joints et des garnitures

- Vérification du mouvement de la table

Système d'axes

- Entretien des guides linéaires

- Lubrification de la vis à billes

- Inspection des roulements

- Contrôles du système d'entraînement

Calendrier d'entretien préventif

J'ai mis au point un programme d'entretien complet basé sur l'utilisation de la machine :

| Composant | Quotidiennement | Hebdomadaire | Mensuel | Trimestrielle |

|---|---|---|---|---|

| Système diélectrique | Vérifier les niveaux | Nettoyer les réservoirs | Remplacer les filtres | Rinçage complet du système |

| Système de fils | Nettoyer les guides | Vérifier la tension | Remplacer les guides | Calibrage de l'alimentation |

| Électronique | Inspection visuelle | Test de sécurité | Vérifier les connexions | Diagnostic complet |

| Mécanique | Un espace de travail propre | Lubrifier | Aligner le tableau | Vérification de la révision |

Documentation et archivage

Il est essentiel de tenir des registres d'entretien détaillés. Chez PTSMAKE, nous documentons :

- Toutes les activités de maintenance

- Données sur les performances de la machine

- Mesures de la qualité des pièces

- Incidents liés aux temps d'arrêt

- Historique des réparations

Considérations environnementales

Un bon entretien comprend également des facteurs environnementaux :

- Contrôle de la température (20-25°C)

- Régulation de l'humidité (40-60%)

- Prévention de la poussière

- Isolation contre les vibrations

Exigences en matière de formation

Une maintenance efficace nécessite un personnel correctement formé. Les principaux domaines de formation sont les suivants

- Fonctionnement de base de la machine

- Procédures de dépannage

- Protocoles de sécurité

- Intervention d'urgence

- Techniques de maintenance préventive

Gestion des coûts

La mise en œuvre d'un programme d'entretien structuré permet de contrôler les coûts :

- Réduire les temps d'arrêt imprévus

- Prolonger la durée de vie de la machine

- Optimisation de l'utilisation des consommables

- Amélioration de la qualité des pièces

- Minimiser les taux de rebut

Grâce à des pratiques d'entretien systématiques chez PTSMAKE, nous avons obtenu des améliorations significatives de la fiabilité des machines et de la précision de coupe. Un entretien régulier permet non seulement de garantir des performances constantes, mais aussi de maximiser le retour sur investissement de la technologie de découpe par fil EDM.

L'électroérosion à fil peut-elle réduire les délais de production pour le prototypage ?

Avez-vous déjà été confronté à des retards frustrants dans vos projets de prototypage en raison d'exigences de coupe complexes ? Les méthodes d'usinage traditionnelles se heurtent souvent à des formes complexes et à des matériaux durs, ce qui entraîne une prolongation des délais de production et un non-respect des échéances. Ces difficultés peuvent avoir un impact considérable sur le cycle de développement de vos produits.

L'électroérosion à fil permet de réduire considérablement les délais de production des prototypes, jusqu'à 50%, par rapport aux méthodes d'usinage conventionnelles. Cette technologie permet de découper avec précision des formes complexes dans des matériaux durs sans contrainte mécanique, ce qui accélère l'itération et le développement des prototypes.

Comprendre la technologie de découpe par fil EDM

La découpe par fil EDM, également connue sous le nom d'usinage par décharge électrique, représente une percée dans la fabrication de précision. Ce procédé utilise fluide diélectrique9 pour faciliter les décharges électriques contrôlées entre un fil-électrode et la pièce à usiner. Chez PTSMAKE, nous avons intégré cette technologie à nos services de prototypage afin de réduire les délais d'exécution tout en maintenant une précision exceptionnelle.

Composants clés de l'électroérosion par fil

- Fil Électrode

- Système diélectrique

- Générateur d'électricité

- Système de contrôle CNC

- Fixation des pièces

Avantages de la vitesse dans le prototypage

L'efficacité de l'électroérosion à fil est particulièrement évidente lorsqu'il s'agit de travailler avec des matériaux :

Géométries complexes

Les méthodes d'usinage traditionnelles nécessitent souvent de multiples réglages et changements d'outils pour les formes complexes. L'électroérosion à fil permet de créer des profils complexes en une seule opération, ce qui réduit considérablement les temps de réglage et la durée totale de la production.

Traitement des matériaux durs

Lorsque l'on travaille avec des aciers trempés ou des superalliages, les outils de coupe conventionnels peuvent s'user rapidement ou se casser. Le découpage par électroérosion à fil contourne ces limitations en utilisant l'érosion électrique plutôt que la force mécanique.

Analyse comparative des temps de production

| Méthode de fabrication | Temps de préparation | Vitesse de coupe | Post-traitement | Délai total |

|---|---|---|---|---|

| Découpage de fils par électroérosion | 1-2 heures | 15-30 mm²/min | Minime | 1-3 jours |

| Fraisage traditionnel | 2-4 heures | Variable | Très large | 3-7 jours |

| Découpe au laser | 1 heure | 40-60 mm²/min | Modéré | 2-4 jours |

Avantages en termes de qualité lors du prototypage

Cohérence de l'état de surface

Le processus d'érosion contrôlée de l'électroérosion à fil permet d'obtenir des finitions de surface homogènes, atteignant généralement les niveaux suivants :

- Rugosité de surface aussi faible que 0,2μm

- Pas de bavures ni de contraintes mécaniques

- Texture uniforme sur toutes les surfaces de coupe

Précision dimensionnelle

Les machines modernes de découpe par électroérosion à fil peuvent atteindre les objectifs suivants

- Précision de positionnement de ±0,001 mm

- Tolérance de largeur de coupe de ±0,002 mm

- Répétabilité à 0,001 mm près

Considérations relatives au rapport coût-efficacité

Bien que l'investissement initial dans l'équipement de découpe par électroérosion à fil soit substantiel, cette technologie offre plusieurs avantages en termes de coûts pour le prototypage :

Économies de coûts directs

- Réduction des coûts de main-d'œuvre grâce à l'automatisation des opérations

- Frais d'outillage réduits par rapport à l'usinage conventionnel

- Déchets minimaux de matériaux

- Diminution du besoin d'opérations secondaires

Coûts indirects Bénéfices

- Une mise sur le marché plus rapide

- Réduction des cycles d'itération des prototypes

- Diminution du risque d'erreurs et de rebuts

- Amélioration de la capacité de validation de la conception

Avantages spécifiques à l'application

Prototypes aérospatiaux

L'industrie aérospatiale exige des composants extrêmement précis aux géométries complexes. L'électroérosion à fil excelle dans la création de ces pièces :

- Composants de la turbine

- Supports structurels

- Pièces de l'échangeur de chaleur

- Fixations de montage de précision

Développement de dispositifs médicaux

Pour les prototypes médicaux, l'électroérosion à fil permet d'obtenir des résultats satisfaisants :

- Caractéristiques de la surface stérile

- Composants d'instruments chirurgicaux complexes

- Pièces de dispositifs d'implants

- Exigences en matière de fixations personnalisées

Meilleures pratiques pour des résultats optimaux

Pour maximiser les avantages de l'électroérosion par fil dans le domaine du prototypage :

Optimisation de la conception

- Tenir compte des limites de diamètre du fil

- Planifier des trajectoires de coupe optimales

- Inclure les autorisations appropriées

Sélection des matériaux

- Choisir les matériaux appropriés pour le traitement par électroérosion

- Tenir compte des exigences en matière de conductivité

- Tenir compte des variations d'épaisseur des matériaux

Paramètres du processus

- Optimiser les vitesses de coupe pour différents matériaux

- Équilibrer les passes d'ébauche et de finition

- Contrôle de la tension du fil et de la vitesse d'avance

Intégration à d'autres processus de fabrication

Le découpage par électroérosion à fil fonctionne efficacement en parallèle :

- Fraisage CNC

- Opérations de tournage

- Procédés de traitement thermique

- Méthodes de finition des surfaces

Cette capacité d'intégration permet de mettre au point des solutions de prototypage complètes qui combinent les atouts de plusieurs processus de fabrication.

Comment minimiser les pertes de matériaux dans les processus de découpe par fil EDM ?

Avez-vous déjà vu vos coûts de matériaux grimper en flèche lors de vos opérations de découpe par électroérosion à fil ? La frustration de voir des matériaux coûteux gaspillés, associée aux préoccupations environnementales croissantes, peut amener tout fabricant à remettre en question l'efficacité de son processus.

Il est possible de minimiser les pertes de matériau lors de la découpe par électroérosion à fil grâce à une imbrication stratégique des pièces, à des paramètres de découpe optimisés et à des procédures d'entretien appropriées. Ces techniques peuvent réduire les déchets jusqu'à 30% tout en maintenant la qualité des pièces et l'efficacité de la production.

Comprendre les sources de déchets de matériaux

Principaux contributeurs de déchets

Les déchets de matériaux dans l'électroérosion à fil proviennent principalement de trois sources :

- Mauvaise imbrication des pièces

- Excessif largeur du trait de scie10

- Réductions inutiles des tests

Stratégies d'optimisation pour la conservation des matériaux

Une imbrication efficace des pièces

L'imbrication des pièces est cruciale pour l'optimisation des matériaux. Chez PTSMAKE, nous utilisons un logiciel d'imbrication avancé qui prend en compte :

- Orientation partielle

- Sens du grain du matériau

- Possibilités de coupe de lignes courantes

- Minimisation des déchets

Optimisation des paramètres

Le tableau suivant indique les paramètres de coupe recommandés pour différentes épaisseurs de matériau :

| Matériau Épaisseur (mm) | Vitesse du fil (mm/min) | Tension du fil (N) | Réglage de la puissance (A) |

|---|---|---|---|

| 0-10 | 8-12 | 10-12 | 2-4 |

| 10-30 | 6-8 | 12-14 | 4-6 |

| 30-50 | 4-6 | 14-16 | 6-8 |

Maintenance et contrôle de la qualité

Entretien régulier des machines

Un entretien adéquat garantit des performances de coupe constantes :

- Inspection quotidienne du guide-fil

- Nettoyage hebdomadaire du filtre

- Contrôles mensuels de l'étalonnage

- Maintenance préventive trimestrielle

Mesures de contrôle de la qualité

Maintenir une utilisation optimale des matériaux :

- Contrôles dimensionnels réguliers

- Contrôle de l'état de surface

- Suivi de la consommation de fil

- Analyse du taux de rebut

Techniques avancées de réduction des déchets

Coupe de la ligne commune

Cette technique consiste à

- Partage des lignes de coupe entre les pièces

- Réduction de la distance totale de coupe

- Minimiser les pertes de matériaux entre les pièces

Coupe de pont

Les stratégies de mise en œuvre comprennent

- Placement stratégique du bridge

- Epaisseur minimale du pont

- Retrait facile des pièces

- Réduction des contraintes sur les matériaux

Sélection et manipulation des matériaux

Sélection de la qualité des matériaux

Choisir les matériaux appropriés en fonction de :

- Conditions d'application

- Considérations sur les coûts

- Caractéristiques d'usinage

- Besoins en matière de finition de surface

Stockage et manipulation

Une manipulation correcte des matériaux implique :

- Stockage climatisé

- Méthodes d'empilage appropriées

- Rotation régulière des stocks

- Transport protégé

Intégration de la technologie

Optimisation de la CAO/FAO

Les solutions logicielles modernes offrent

- Algorithmes d'imbrication automatique

- Optimisation de la trajectoire de coupe

- Rapports sur l'utilisation des matériaux

- Capacités de simulation

Applications de l'apprentissage automatique

Les technologies émergentes fournissent :

- Maintenance prédictive

- Optimisation des paramètres de coupe

- Ajustements en temps réel

- Modèles de prévision des déchets

Considérations environnementales

Programmes de recyclage

Mettre en œuvre un recyclage efficace :

- Tri par type de matériau

- Confinement adéquat

- Collecte régulière

- Documentation

Pratiques durables

Focus sur :

- Efficacité énergétique

- Conservation de l'eau

- Réduction des déchets

- Respect de l'environnement

Analyse des coûts et retour sur investissement

Mesures de réduction des déchets

| Domaine d'amélioration | Économies potentielles (%) | Coût de la mise en œuvre | Calendrier du retour sur investissement |

|---|---|---|---|

| Emboîtement des pièces | 15-20 | Faible | 1-3 mois |

| Optimisation des paramètres | 10-15 | Moyen | 3-6 mois |

| Maintenance | 5-10 | Moyen | 6-12 mois |

Mise en œuvre des meilleures pratiques

- Formation régulière des opérateurs

- Procédures opérationnelles standard

- Points de contrôle de la qualité

- Contrôle des performances

- Programmes d'amélioration continue

Tendances futures et innovations

Technologies émergentes

- Optimisation pilotée par l'IA

- Développement de matériaux avancés

- Systèmes de capteurs améliorés

- Manutention automatisée

Intégration de l'industrie 4.0

- Contrôle en temps réel

- Analyse des données

- Maintenance prédictive

- Systèmes connectés

Cliquez ici pour savoir comment la largeur du trait de scie affecte les dimensions finales et la précision de votre pièce. ↩

Cliquez pour en savoir plus sur le rôle des fluides diélectriques dans l'obtention d'une précision de coupe supérieure par électroérosion. ↩

Cliquez pour en savoir plus sur les propriétés des fluides diélectriques et leur impact sur les performances de coupe de l'électroérosion. ↩

Cliquez ici pour découvrir comment la conductivité électrique affecte les performances de coupe de l'électroérosion et la sélection des matériaux. ↩

Cliquez pour en savoir plus sur le rôle du fluide diélectrique dans la réalisation de coupes de précision. ↩

Cliquez pour en savoir plus sur la sélection du fluide diélectrique et son impact sur la qualité de l'état de surface. ↩

Cliquez pour découvrir comment le contrôle automatique de la tension du fil assure une précision de coupe optimale. ↩

Cliquez pour en savoir plus sur les techniques de mesure de la conductivité pour une performance optimale de l'électroérosion. ↩

Cliquez pour en savoir plus sur la façon dont le fluide diélectrique améliore la précision et la vitesse de coupe dans les processus d'électroérosion. ↩

Cliquez pour en savoir plus sur les techniques d'optimisation de la largeur du trait de scie pour une efficacité maximale du matériau. ↩